В

ремонтном производстве применяются

следующие виды заготовок:

а)

отливки (чугунные, из цветных металлов);

б) поковки из стали;

в)

сортовой материал (из стали и цветных

металлов – прокат).

Заготовку выбирают

в зависимости от материала и формы

готовой детали, условий ее работы,

точности изготовления и вида производства

(величины программного задания).

Размеры всех видов

заготовок по сравнению с размерами

детали должны иметь припуск, т.е. слой

металла, удаляемый с поверхности

при механической

обработке заготовки. Припуск, размер

которого обеспечивает необходимую

обработку данной заготовки, называется

нормальным.

Расчет нормального

припуска на изготовление производится

по формуле:

Z

= Z1+

Z2

+ Z3

+ Z4

+δ, мм; (1)

где

Z1

– размер припуска на черновую обработку

в мм на диаметр;

Z2

– размер припуска на получистовую

обработку в мм на диаметр;

Z3

– размер припуска на чистовую обработку

в мм на диаметр;

Z4

– размер припуска на доводку в мм на

диаметр;

δ-

допуск на величину припуска в мм

Величина

допуска на заготовку определяется из

операционных припусков по формуле:

δ

= (0,3 – 0,4) (Z1

+ Z2

+ Z3

+Z4),

мм; (2)

Значения

операционных припусков указаны в

таблицах 1-12.

Припуск

на черновую обработку чугунных отливок

Таблица

1

|

Припуск |

||||

|

Наибольший размер |

100 |

200 |

300 |

500 |

|

Простые отливки |

6 |

8 |

10 |

12 |

|

Сложные отливки |

8 |

10 |

12 |

16 |

Припуск на черновую

обработку поковок Таблица

2

|

Припуск на |

|

|

Диаметр поковок |

На диаметр, мм |

|

50 |

12 |

|

100 |

14 |

|

150 |

1.8 |

|

200 |

22 |

Припуск

на черновое

обтачивание валов

Таблица 3

|

Припуск |

||||||||||

|

Отношение длины к её диаметру |

Диаметр |

|||||||||

|

10 |

15 |

20 |

30 |

40 |

50 |

60 |

80 |

150 |

||

|

Припуск на |

||||||||||

|

4 |

2 |

2 |

2 |

3 |

3 |

4 |

5 |

5 |

5 |

|

|

8 |

2 |

2 |

2 |

3 |

4 |

4 |

5 |

5 |

10 |

|

|

12 |

2 |

3 |

3 |

4 |

5 |

5 |

5 |

10 |

10 |

|

|

20 |

3 |

3 |

4 |

4 |

5 |

5 |

8 |

10 |

10 |

|

|

Припуск на Таблица 4 |

|||||

|

Диаметр поверхности, в мм |

18 |

50 |

120 |

260 |

500 |

|

Припуск на |

1 |

1,5 |

1,5 |

2 |

3 |

Припуск

на шлифование валов на диаметр

Таблица5

|

Припуск на |

|||||||

|

Диаметр |

|||||||

|

Длина

шлифуемого вала, |

10 |

18 |

30 |

80 |

180 |

250 |

|

|

Припуск на |

|||||||

|

100 |

Закаленного |

0,3 |

0,3 |

0,4 |

0,4 |

0,5 |

0,6 |

|

Незакаленного |

0,2 |

0,3 |

0,3 |

0,4 |

0,5 |

0,5 |

|

|

250 |

Закаленного |

0,3 |

0,4 |

0,4 |

0,5 |

0,6 |

0,7 |

|

Незакаленного |

0,3 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

|

|

500 |

Закаленного |

0,4 |

0,5 |

0,5 |

0,6 |

0,7 |

0,7 |

|

Незакаленного |

0,3 |

0,4 |

0,5 |

0,5 |

0,6 |

0,6 |

Припуск

на развертывание отверстий

на диаметр,

мм

Таблица 6

|

Диаметр

обрабатываемого не более, мм |

5 |

15 |

25 |

30 |

35 |

40 |

45 |

50 |

|

Припуск на |

0,16 |

0,16 0,05 |

0,2 0,06 |

0,25 0,07 |

0,25 0,07 |

0,25 0,07 |

0,25 0,07 |

0;25 0,07 |

|

Припуск на |

0,04 |

0,05 |

0,06 |

0,07 |

0,07 |

0,07 |

0,07 |

0,07 |

Припуск

на чистовое растачивание отверстия, мм

Таблица 7

|

Диаметр отверстия |

Припуск на |

|

свыше 18 до 30 |

0,7 |

|

свыше 30 до 50 |

1,0 |

|

свыше 50 до 80 |

1,2 |

|

свыше 80 до 100 |

1,5 |

Припуск на

шлифование отверстий

Таблица 8

|

Диаметр шлифуемой |

||||||||

|

Длина шлифуемой |

10 |

18 |

30 |

80 |

120 |

180 |

250 |

|

|

Припуск, мм |

||||||||

|

50 |

Закаленного |

0,3 |

0,3 |

0,4 |

0,4 |

0,5 |

0,6 |

0,7 |

|

Незакаленного |

0,2 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

0,6 |

|

|

100 |

Закаленного |

– |

– |

0,4 |

0,5 |

0,5 |

0,6 |

0,8 |

|

Незакаленного |

– |

– |

0,4 |

0,4 |

0,5 |

0,6 |

0,7 |

|

|

200 |

Закаленного |

– |

– |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

Незакаленного |

– |

– |

0,4 |

0,4 |

0,5 |

0,6 |

0,7 |

Припуск на черновую

обработку торцов поковок, мм

Таблица

9

|

Диаметр поковки |

На сторону |

|

50 |

6 |

|

100 |

7 |

|

150 |

9 |

|

200 |

11 |

Припуск

на черновую обработку торцов

заготовок

из проката

Таблица10

|

Диаметр |

до 30 |

св. 30-50 |

св. 50-60 |

св. 60-80 |

св. 80-150 |

|

Припуск на |

2 |

2 |

3 |

3 |

4 |

Припуск на чистовую

обработку торцов на сторону, мм

Таблица

11

|

Диаметр

обрабатываемой не более, мм |

Общая длина |

|||||

|

18 |

50 |

120 |

260 |

500 |

свыше 500 |

|

|

Припуск, мм |

||||||

|

30 |

0,5 |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

|

50 |

0,5 |

0,6 |

0,7 |

0,8 |

1,0 |

1,2 |

|

120 |

0,7 |

0,7 |

0,8 |

1,0 |

1,2 |

1,2 |

|

260 |

0,8 |

0,8 |

1,0 |

1,0 |

1,2 |

1,4 |

|

500 |

1,0 |

1,0 |

1,2 |

1,2 |

1,4 |

1,5 |

|

свыше 500 |

1,2 |

1,2 |

1,4 |

1,4 |

1,5 |

1,7 |

Припуск на шлифование

торцов на сторону, мм

Таблица

12

|

Диаметр

обрабатываемой не более, мм |

Общая длина |

|||||

|

18 |

50 |

120 |

260 |

500 |

свыше 500 |

|

|

Припуск, мм |

||||||

|

30 |

0,2 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

|

50 |

0,3 |

0,3 . |

0,4 |

0,4 |

0,5 |

0,6 |

|

120 |

0,3 |

0,3 |

0,4 |

0,5 |

0,6 |

0,6 |

|

260 |

0,4 |

0,4 |

0,5 |

0,5 |

0,6 |

0,7 |

|

500 |

0,5 |

0,5 |

0,5 |

0,6 |

0,7 |

0,7 |

|

свыше 500 |

0,6 |

0,6 |

0,6 |

0,7 |

0,8 |

0,8 |

1.5.3.

Мониторинг и выбор необходимого

оборудования

Выбор

оборудования для восстановления или

изготовления деталей нужно производить,

учитывая требования технологии

производства. Необходимо представить

несколько моделей оборудования,

техническую характеристику и обосновать

свой выбор.

При выборе станочного

оборудования для механической обработки

деталей следует исходить из следующих

условии:

а)станок

должен соответствовать габаритам

обрабатываемой детали;

б)

мощность станка должна использоваться

максимально;

в) станок должен

соответствовать по частоте вращения

шпинделя и подачам суппорта расчетным

режимом резания;

г) производительность

станка должна соответствовать заданной

программе по обработке деталей;

д) станок должен

обеспечивать требуемую точность и

чистоту обработки:

Основными

требованиями для выбора нагревательных

печей являются: размеры ремонтируемых

деталей, вида термической обработки,

необходимая температура нагрева и

производительность печи. Выбор установки

для закалки деталей

токами высокой

частоты (ТВЧ) производится в зависимости

от размеров деталей, подлежащих

поверхностной закалке и от мощности

установки.

Для

механической обработки деталей

рекомендуется приме-нять режущий

инструмент из твердых сплавов, позволяющих

производить работу с повышенными

скоростями и обладающих значительно

большей стойкостью.

Для

обработки стальных деталей применяются

инструменты с пластинками из твердых

сплавов T5К10,

T15K6

и др., для чугунных деталей – резцы из

твердых сплавов ВК6 и ВК8.

Выбор режущего

инструмента производится в зависимости

от качества обрабатываемого материала,

режимов обработки, габаритов детали и

требуемой чистоты поверхности.

Выбор

мерительного инструмента производится

в зависимости от конструкции, размеров,

количества деталей и требуемой точности

замера. Замеры определенных геометрических

параметров деталей требуют специального

мерительного инструмента:

а)

диаметры, длины валов и осей – универсальные

измерительные инструменты: штангенциркули

и микрометры.

б)

отверстия и валы со шлицами – шлицевыми

калибрами и шаблонами;

в)

болты и шпильки – резьбовыми кольцами

и скобами, гайки – резьбовыми калибрами

(пробкам);

г)

зубья шестерен шаблонами и штангензубомерами.

Отдельные

детали, кроме замера инструментом,

проверяют на специальных приспособлениях,

например: валы на изгиб проверяют

индикатором в центрах, поршневые кольца

проверяют на упругость и прилегание к

стенкам цилиндра в приспособлениях и

др.

Выбранный

режущий и мерительный инструмент

записывается в операционные карты с

указанием соответствующих ГОСТов.

1.5.4.

Расчет технологических норм времени.

Основная задача

технического нормирования состоит в

определении прогрессивных норм времени,

необходимых для

ремонта детали.

Основами выбора прогрессивных норм

времени являются:

1.наиболее передовой

технологии;

2.современные формы

организации труда;

3.рациональное

использование технических средств;

4.применение опыта

передовых рабочих.

Периодически, с

ростом уровня техники, нормы пересматривают

и заменяют новыми, отвечающими возросшим

производственным возможностям ремонтных

организаций. При определении

производительности труда пользуются

показателем – нормой времени.

Норма

времени

— это время, необходимое для изготовления

одной детали (изделия), выраженное в

часах или минутах.

Нормируемое

рабочее время подразделяется на:

основное, вспомогательное,

дополнительное, подготовительно –

заключитель-ное.

Техническая

норма времени (штучно-калькуляционное

время)

Тн может быть выражена формулой:

Тн

= Тву

+ То + Тв + Тдоп + Тпз/Пшт , мин ;

(3)

где Тн – основное

время, мин

Тву

–

вспомогательное время на установку,

закрепление и

снятие детали,

мин;

Тв – вспомогательное

время, мин;

Тдоп

– дополнительное время, мин;

Тпз

– подготовительно-заключительное

время, мин;

Пшт

– количество деталей в партии, шт;

Техническая

норма времени (штучно-калькуляционное

время)-

время,

необходимое для обработки изделия при

осуществлении одной операции, мин.

Основное

время

затрачивается непосредственно на

изменение размеров, конфигурации,

свойств, взаимного расположения, проверку

и испытание деталей узлов и агрегатов

машин.

Вспомогательное

время

затрачивается на различные вспомогательные

операции по созданию условий для

выполнения основной работы (перестановка

инструмента, измерение деталей в

процессе работы, управление

оборудованием и т. д.).

Дополнительное

время

затрачивается на организационно-техническое

обслуживание рабочего места, а также

на отдых и естественные надобности

рабочего.

Подготовительно

– заключительное время

затрачивается на выполнение работ,

связанных с началом и окончанием

изготовления партии деталей. В техническую

норму времени на каждое изделие

включается только часть

подготовительно-заключительного

времени, приходящаяся на одно

изделие.

При

крупносерийном и массовом и производстве

используется поня-тие ш

т у ч н о го времени,

необходимого для непосредственного

воздействия на одно изделие при выполнении

данной операции.

Тшт

= То + Тв +Тдоп, мин;

(4)

Оно целиком

включается в техническую норму времени

на изготовление каждой детали.

Ненормируемое

рабочее время состоит из непроизводительных

затрат времени на поиски инструмента,

ожидание деталей, заготовок,

чертежей, исправление

брака и т. д. Ненормируемое рабочее время

в норму времени не включается.

Используя

изученные понятия, формулируется

обобщающее понятие технически

обоснованной нормы времени

– максимально

допустимый расход

рабочего времени на выполнение данной

операции или изготовление единицы

продукции при строго определенных

организационно-технических условиях,

надлежащем качестве работы и рациональном

использовании оборудования с применением

передовых методов труда и опыта новаторов

производства.

В

нормативы времени включен, и особой

оплате не подлежит ряд работ:

слесарно-подгоночные работы; изготовление

шплинтов из проволоки и простейших

прокладок; перемещение деталей на

расстояние до 30м; подготовительно-заключительное

время при выполнении операций; время

организационно-технического обслуживания

рабочего места; время на отдых и личные

надобности.

В зависимости от

видов работ технически обоснованная

норма времени определяется по различным

формулам:

Нормы

времени на разборочные работы (Тн.р):

Тнр.

= Тр х Кпр , мин ; (5)

где Тр – сумма

времени на выполнение разборочных

приемов,

мин ;

Кп.р. – коэффициент,

учитывающий время на технологи-

ческие

перерывы при разборке.

Нормы времени на

сборочные работы:

Тн.с=Тс

х Кп.с. (6)

где Тн.с. – время

на выполнение сборочной операции, мин,

Тс

–

сумма

времени на выполнение сборочных приемов,

мин;

Кп.с. – коэффициент,

учитывающий время на технологические

перерывы, подгоночные и регулировочные

работы при сборке.

Нормы времени на

подготовительные и контрольные операции

при разборочно-сборочных работах

определяется по формуле:

Тп.к.

= Тн.р. х Кп.к, мин; (7)

где Кп.к. –

коэффициент удельных трудовых затрат

, зависящий от вида производства : для

мелкосерийного -0,14…0,18;

для

среднесерийного-0,08…0,13

для

крупносерийного-0,04…0,07

Норма времени на

слесарные операции определяется по

формуле:

Тн

= Тн.ш. + Тв.у. + Тп.з./Пшт ,мин; (8)

где Тн.ш. – неполное

штучное время,(отдельно принимается к

расчету вспомогательное время), мин;

Тв.у.

–

вспомогательное время на установку и

снятие деталей, мин;

Тп.з. –

подготовительно-заключительное время,

мин;

Пшт – количество

одноименных деталей в партии, шт.

или по формуле

Тн

= Тш+Тп.з/Пшт , мин ;

(9)

где

Тш – штучное время,

мин.

Для большинства

работ, выполняемых на металлорежущих

станках, а также сварочно-наплавочных

и других работ техническая норма времени

определяется следующим образом:

Вспомогательное

время (Тв) – на установку и снятие детали,

а также на проход определяются по

таблицам.

Основное

время

(То) определяется по таблицам.

Оперативное время

рассчитываете по формуле:

Топ

= То

+ Тв

, мин; (10)

где

То –

основное время,

мин.

Тв – сумма

вспомогательного времени на установку

и проход, мин.

Дополнительное

время (время на организационно-техническое

обслуживание, на отдых и физиологические

надобности) определяется по формуле:

Тдоп

= (Топ х К)/100, мин; (11)

где К – коэффициент

дополнительного времени от оперативного,

% ;

Таблица

13

Значения коэффициента

дополнительного времени (К)

|

Виды работ |

Значение К (%) |

|

Слесарные |

8 |

|

Токарные |

8 |

|

Сверлильные |

6 |

|

Фрезерные |

7 |

|

Шлифовальные |

9 |

|

Строгальные |

9 |

|

Кузнечные |

25 |

|

Вибродуговая |

15 |

После расчёта

норм времени по всем операциям

технологического процесса определяют

общее время на ремонт детали.

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 70. «Проектирование заготовки из проката»

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки из черных и цветных металлов и сплавов и различные профили проката.

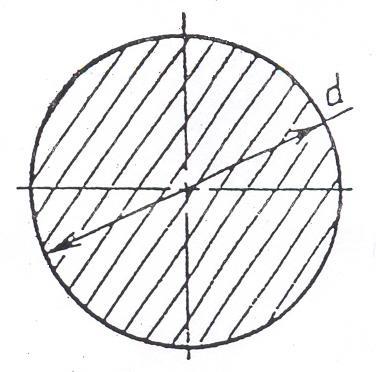

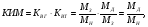

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является коэффициент использования материала (КИМ), выражающий отношение массы детали к норме расхода металла на деталь:

(1)

(1)

где КВГ и КВТ – соответственно коэффициент выхода годного и коэффициент весовой точности.

В табл.1 приведены значения коэффициента весовой точности для различных способов производства заготовок.

Таблица 1

Коэффициент весовой точности для способов производства заготовок

|

Способ производства заготовок |

Квт |

|

Литье в песчано-глинистые формы (ПГФ) |

0,7 |

|

Центробежное литье |

0,85 |

|

Литье под давлением |

0,91 |

|

Литье в кокиль |

0,8 |

|

Литье в оболочковые формы |

0,9 |

|

Литье по выплавляемым моделям |

0,91 |

|

Свободная ковка |

0,6 |

|

Штамповка на молотах и прессах |

0,8 |

|

Штамповка на горизонтально-ковочных машинах |

0,85 |

|

Прокат |

0,4 |

|

Сварные заготовки |

0.95 |

Для рационального расходования материала необходимо обеспечивать величину КИМ не ниже 0,75.

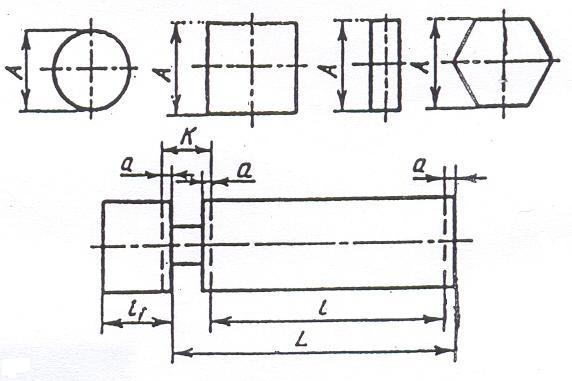

Валы и оси составляют 10…13% в общем объеме производства деталей машин. По технологическому признаку валы и оси делятся на гладкие и ступенчатые, цельные и пустотелые, валы с фланцами, гладкие шлицевые валы и валы-шестерни, а также комбинированные.

По длине L валы делятся на четыре группы: 1 группа – L = 150мм; 2 группа L = 150…500 мм; 3 группа – L = 500…1200 мм; 4 группа – L 1200 мм. Валы 3 и 4 групп составляют 85% общего числа валов.

По отношению длины L и среднего диаметра D валы делятся на жесткие (L/ D = 8…12) и нежесткие (L/ D 12).

Гладкие валы и оси, ступенчатые валы с небольшим (до 15…25%) перепадом между наибольшим и наименьшим диаметрами изготавливают из круглого проката независимо от типа производства. Однако, если КИМ ниже 0,65…0,75, прокат необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали.

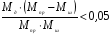

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид:

, (1)

, (1)

где Мд, Мпр, Мш – соответственно масса детали, масса заготовки из проката и масса штампованной заготовки.

Если указанное соотношение не выполняется, целесообразно применять штампованную заготовку.

В табл.2 приведены основные стандарты на сортаменты сортового проката и специальных профилей.

Таблица 2

Основные стандарты на продукцию проката

|

Наименование проката |

Номер ГОСТа |

|

Горячекатаный круглый стальной |

2590-88 |

|

Горячекатаный квадратный и шестигранный |

2591-88 |

|

Калиброванный круглый |

7417-75 |

|

Полосовой горячекатаный |

103-76 |

|

Квадратный, шестигранный калиброванный |

8559-75 8560-78 |

|

Листовой горячекатаный |

19903-74 |

|

Листовой холоднокатаный |

19904-74 |

|

Трубный горячекатаный |

8732-78 |

|

Трубный холоднокатаный |

8734-75 |

|

Поперечно-винтовой |

8320-83 |

|

Трубный электросварной |

10704-76 |

|

Профильный горячекатаный: балки, швеллеры |

8239-72 8240-72 |

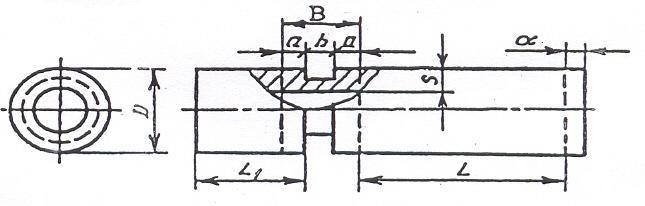

3. Определение размеров заготовки из круглого проката

Диаметр проката определяется, исходя из диаметра наибольшей ступени вала, прибавляя к нему общий припуск на механическую обработку 2Z0, определяемый по таблице П1.1. Приложения 1 [1,2] в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax):

Dз = Dд. max + 2Z0, (7)

где 2Z0 – припуск на обработку в диаметральном выражении на диаметр наибольшей ступени детали, мм.

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента [30] подбираем ближайший наибольший диаметр круглого стального проката, назначаем точность прокатки (В) и определяем предельные отклонения диаметра заготовки.

Затем определяем длину заготовки. По таблице П1.2 Приложения 1 назначаем двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки Lз составит:

Lз = Lд +2Z0, (8)

где 2Z0 – двусторонний припуск на обработку торцов заготовки, мм [12].

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице П3.1 Приложения 3.

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании:

Поб = Пнк + Пто + Пзаж + Потр, (9)

Потери материала на некратность, %

(10)

(10)

где Lнк – величина некратности длины заготовки торговой длине проката Lпр, мм.

Некратность длины заготовки определяется, исходя из торговой длины проката и длины заготовки, с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с [30] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом п.8 Приложения 2, следует определить величину некратности Lнк по формулам (11) и (12) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката:

Lнк = Lпр – Lто – Lзаж –n ∙ ( Lз + Lр ), (11)

где Lпр –торговая длина проката из сортамента, мм; n – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз – длина заготовки, мм; Lр – ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката:

(12)

(12)

где Lзаж – минимальная длина опорного (зажимного) конца проката, выбираемая по таблице П1.2 Приложения 1.

Потери на торцовую обрезку проката, %

(13)

(13)

где Lто – длина торцового обрезка, мм.

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет:

Lто = (0,3…0,5) ∙ Dз, (14)

где Dз – диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

(15)

(15)

Потери на отрезку заготовки при выбранной по таблице П1.2 Приложения 1 ширине реза, %:

(16)

(16)

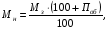

Норма расхода материала на деталь с учетом всех потерь:

(17)

(17)

|

Вопросы для самопроверки |

|

|

1 |

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является …………. |

|

2 |

Для рационального расходования материала необходимо ……. |

|

3 |

По длине L валы делятся на четыре группы: … |

|

4 |

По отношению длины L и среднего диаметра D валы делятся на:…. |

|

5 |

Если КИМ ниже 0,65…0,75, то прокат ….. |

|

6 |

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид : |

|

7 |

Диаметр проката определяется, ………. |

|

8 |

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента … |

|

9 |

По чем определяют длину заготовки |

|

10 |

Предельные отклонения на длину заготовки зависят от …… |

ПРИЛОЖЕНИЯ

Приложение 1

Таблица П1.1

Выбор диаметра заготовки для деталей,

изготавливаемых из круглого сортового проката по ГОСТ 2590-88

Размеры, мм

|

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

||||||||||||||

|

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

||||||||||

|

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

||

|

5 |

20 |

7 |

40 |

7 |

60 |

7 |

100 |

8 |

46 |

184 |

50 |

368 |

50 |

552 |

52 |

920 |

52 |

|

6 |

24 |

8 |

48 |

8 |

72 |

8 |

120 |

8 |

48 |

192 |

52 |

384 |

52 |

576 |

54 |

960 |

54 |

|

7 |

28 |

9 |

56 |

9 |

84 |

9 |

140 |

9 |

50 |

200 |

54 |

400 |

54 |

600 |

55 |

1000 |

55 |

|

8 |

32 |

10 |

64 |

10 |

96 |

10 |

160 |

11 |

52 |

208 |

55 |

416 |

55 |

624 |

56 |

1040 |

56 |

|

9 |

36 |

11 |

72 |

11 |

108 |

11 |

180 |

12 |

54 |

216 |

58 |

432 |

60 |

645 |

60 |

1080 |

62 |

|

10 |

40 |

12 |

80 |

12 |

120 |

13 |

200 |

13 |

55 |

220 |

60 |

440 |

60 |

660 |

62 |

1100 |

65 |

|

11 |

44 |

13 |

88 |

13 |

132 |

13 |

220 |

13 |

58 |

232 |

62 |

461 |

62 |

696 |

65 |

1160 |

68 |

|

12 |

48 |

14 |

96 |

14 |

144 |

15 |

240 |

15 |

60 |

240 |

65 |

480 |

65 |

720 |

68 |

1200 |

70 |

|

13 |

52 |

15 |

104 |

15 |

156 |

16 |

260 |

16 |

62 |

248 |

68 |

496 |

68 |

744 |

70 |

1240 |

72 |

|

14 |

56 |

16 |

112 |

16 |

168 |

17 |

280 |

17 |

65 |

260 |

70 |

520 |

70 |

780 |

72 |

1300 |

75 |

|

15 |

60 |

17 |

120 |

17 |

180 |

18 |

300 |

18 |

68 |

272 |

72 |

544 |

72 |

816 |

72 |

1360 |

78 |

|

16 |

64 |

18 |

128 |

18 |

192 |

18 |

320 |

19 |

70 |

280 |

75 |

560 |

75 |

840 |

78 |

1400 |

80 |

|

17 |

68 |

19 |

136 |

19 |

204 |

20 |

340 |

20 |

72 |

288 |

78 |

576 |

78 |

864 |

80 |

1440 |

85 |

|

18 |

72 |

20 |

144 |

20 |

216 |

21 |

360 |

21 |

75 |

300 |

80 |

600 |

80 |

900 |

80 |

1500 |

90 |

|

19 |

76 |

21 |

152 |

21 |

228 |

22 |

380 |

22 |

78 |

312 |

85 |

624 |

85 |

936 |

90 |

1560 |

90 |

|

20 |

80 |

22 |

160 |

22 |

240 |

23 |

400 |

24 |

80 |

320 |

85 |

640 |

90 |

960 |

95 |

1600 |

95 |

|

21 |

84 |

24 |

168 |

24 |

252 |

24 |

420 |

25 |

82 |

328 |

90 |

656 |

95 |

984 |

95 |

1640 |

95 |

|

23 |

92 |

26 |

184 |

26 |

276 |

26 |

460 |

27 |

85 |

340 |

90 |

680 |

95 |

1020 |

95 |

1700 |

100 |

|

24 |

96 |

27 |

192 |

27 |

288 |

27 |

480 |

28 |

88 |

352 |

95 |

704 |

100 |

1056 |

100 |

1760 |

105 |

|

25 |

100 |

28 |

200 |

28 |

300 |

28 |

500 |

30 |

90 |

360 |

95 |

720 |

100 |

1080 |

105 |

1800 |

105 |

|

26 |

104 |

30 |

208 |

30 |

312 |

30 |

520 |

30 |

92 |

368 |

100 |

736 |

100 |

1104 |

105 |

1840 |

110 |

|

27 |

108 |

30 |

216 |

30 |

324 |

32 |

540 |

32 |

95 |

380 |

100 |

760 |

105 |

1140 |

110 |

1900 |

110 |

|

28 |

112 |

32 |

224 |

32 |

336 |

32 |

560 |

32 |

98 |

392 |

105 |

784 |

110 |

1176 |

110 |

1960 |

115 |

|

30 |

120 |

33 |

240 |

33 |

360 |

34 |

600 |

34 |

100 |

400 |

105 |

800 |

110 |

1200 |

115 |

2000 |

115 |

|

32 |

128 |

35 |

256 |

35 |

384 |

36 |

640 |

36 |

105 |

420 |

110 |

840 |

115 |

1260 |

120 |

2100 |

120 |

|

34 |

132 |

38 |

264 |

38 |

396 |

38 |

680 |

38 |

110 |

440 |

115 |

880 |

120 |

1320 |

125 |

2200 |

125 |

|

35 |

140 |

38 |

280 |

38 |

420 |

39 |

700 |

39 |

115 |

460 |

120 |

920 |

125 |

1380 |

130 |

2300 |

130 |

|

36 |

144 |

39 |

288 |

40 |

432 |

40 |

720 |

40 |

120 |

480 |

125 |

960 |

130 |

1440 |

130 |

2400 |

135 |

|

38 |

152 |

42 |

304 |

42 |

456 |

42 |

760 |

43 |

125 |

500 |

130 |

1000 |

130 |

1500 |

135 |

2500 |

140 |

|

40 |

160 |

43 |

320 |

45 |

480 |

45 |

800 |

48 |

130 |

520 |

135 |

1040 |

140 |

1560 |

140 |

2600 |

150 |

|

42 |

168 |

45 |

336 |

45 |

504 |

48 |

840 |

48 |

135 |

540 |

140 |

1080 |

140 |

1620 |

150 |

2700 |

150 |

|

44 |

176 |

48 |

352 |

48 |

528 |

50 |

880 |

50 |

140 |

560 |

150 |

1120 |

150 |

1680 |

160 |

2800 |

160 |

|

45 |

180 |

48 |

360 |

48 |

540 |

50 |

900 |

50 |

П р и м е ч а н и я: 1. Диаметры заготовок определены с учетом черновой, получистовой и чистовой обработки деталей типа тел вращения. В зависимости от конфигурации деталей диаметры заготовок могут быть уточнены.

2. Диаметры заготовок для ступенчатых валов выбирают по максимальному диаметру ступени. В тех случаях, когда эту ступень не требуется обрабатывать с высокой точностью, диаметр заготовки может быть уменьшен.

Таблица П1.2

Припуски по длине на резку пруткового и профильного материала

|

|

|||||||||||||

|

Сечение заготовки |

Припуск, мм |

Припуск на зажим в патроне, мм |

|||||||||||

|

Круглое, квадратное |

Двутавровое |

Швеллерное |

Угловое |

на резку без обработки торцов |

на обработку торцов |

||||||||

|

Дисковая пила |

Ножовочная пила |

Станки токар-ные и револь-верные |

Отрезка абразив-ными кругами |

Анод-но-меха-ниче-ская резка |

Длина до 1 м |

Длина св. 1 до 5 м |

Длина св. 5 м |

||||||

|

А |

Номера профилей по стандарту |

Диаметр диска |

В |

2а |

|

||||||||

|

До 10 |

– |

– |

– |

– |

– |

2,0 |

2 |

2 |

1 |

2 |

4 |

5 |

30 |

|

Св.10 до 20 |

– |

– |

2-5 |

275 |

4 |

2,5 |

2,5 |

2 |

1 |

4 |

5 |

7 |

40 |

|

Св. 20 до 30 |

– |

5-8 |

5-8 |

275 |

4 |

2,5 |

3 |

3 |

1 |

6 |

7 |

9 |

40 |

|

Св. 30 до 80 |

10-12 |

8-10 |

8-12 |

275 |

4,5 |

2,5 |

5 |

– |

2 |

7 |

8 |

10 |

60 |

|

Св. 80 до 150 |

12-16 |

10-14 |

12-15 |

510 |

6,5 |

3 |

6 |

– |

2 |

8 |

10 |

12 |

70 |

|

Св. 150 до 200 |

16-20 |

14-18 |

15-20 |

660 |

7 |

3 |

8 |

– |

– |

9 |

10 |

12 |

80 |

|

Св. 200 до 260 |

20-24 |

18-22 |

– |

810 |

7,5 |

– |

10 |

– |

– |

10 |

12 |

14 |

80 |

|

Св. 260 до 300 |

24-28 |

22-24 |

– |

910 |

9 |

– |

12 |

– |

– |

10 |

12 |

14 |

90 |

|

Св. 300 до 400 |

28-32 |

24-30 |

– |

1200 |

10 |

– |

14 |

– |

– |

10 |

12 |

14 |

90 |

|

Св. 400 до 490 |

32-45 |

30-40 |

– |

1500 |

11 |

– |

16 |

– |

– |

10 |

12 |

16 |

100 |

Примечания:

-

Припуски на отрезку учитывают ширину режущего инструмента и неперпендикулярность реза.

-

Длина отрезаемой заготовки для одной детали L=l+К, где К=2а+В; а=(К-В)/2;

-

Длина отрезаемой заготовки для нескольких деталей L=с(1+К)-В, где с – количество деталей в отрезаемой заготовке;

-

Для револьверных станков и автоматов длина отрезаемой заготовки для нескольких деталей L=с(l+К)-В+l1, где l1 – длина остатка прутка в зажимном патроне.

Таблица П1.3

Припуски по длине на резку труб (мм)

|

|

||||||||||

|

Диаметры труб D |

Припуски |

На зажим в патроне L1 |

||||||||

|

На разрезку без обработки торцов |

На обработку торцов |

|||||||||

|

Диско-вая пила |

Ножо-вочная пила |

Токарные и револьверные станки |

Длина до 1 м |

Длина от 1 м до 5 м |

Длина св. 5 м |

|||||

|

Толщина стенок |

||||||||||

|

до 16 |

св. 16-25 |

св. 25-40 |

св. 40-70 |

|||||||

|

b |

2a |

L1 |

||||||||

|

До 20 |

4 |

2,5 |

4 |

– |

– |

4 |

5 |

7 |

20 |

|

|

Св. 20 до 30 |

6 |

7 |

9 |

25 |

||||||

|

Св. 30 до 80 |

6 |

7 |

8 |

10 |

||||||

|

Св. 80 до 150 |

7 |

3 |

6 |

8 |

10 |

12 |

40 |

|||

|

Св. 150 до 200 |

9 |

60 |

||||||||

|

Св. 200 до 260 |

5 |

10 |

12 |

|||||||

|

Св. 260 до 300 |

8 |

|||||||||

|

Св. 300 до 400 |

7 |

8 |

10 |

10 |

||||||

|

Св. 400 до 440 |

16 |

Приложение 2

|

Прокат стальной горячекатаный круглый Сортамент Round steel bars. Dimensions ОКП 093100; 093200; 093300 |

ГОСТ 2590-88 |

|

Срок действия с 01.01.90 Несоблюдения стандарта преследуется по закону

Прокат диаметром более 270 мм изготавливается по согласованию изготовителя с потребителем. 2. По точности прокат изготавливают: А – высокой точности; Б – повышенной точности; В – обычной точности. 3. Диаметр проката, предельные отклонения по нему, площадь поперечного сечения и масса 1 м длины должны соответствовать указанным на чертеже и в таблице 1. |

Таблица П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

5 |

+0,1 -0,2 |

+0,1 -0,5 |

+0,3 -0,5 |

0,1963 |

0,154 |

|

5,5 |

0,2376 |

0,186 |

|||

|

6 |

0,2827 |

0,222 |

|||

|

6,3 |

0,3117 |

0,245 |

|||

|

6,5 |

0,3318 |

0,260 |

|||

|

7 |

0,3848 |

0,302 |

|||

|

8 |

0,5027 |

0,395 |

|||

|

9 |

0,6362 |

0,499 |

|||

|

10 |

+0,1 -0,3 |

0,7854 |

0,616 |

||

|

11 |

0,9503 |

0,746 |

|||

|

12 |

1,131 |

0,888 |

|||

|

13 |

1,327 |

1,04 |

|||

|

14 |

1,539 |

1,21 |

|||

|

15 |

1,767 |

1,39 |

|||

|

16 |

2,011 |

1,58 |

|||

|

17 |

2,270 |

1,78 |

|||

|

18 |

2,545 |

2,00 |

|||

|

19 |

2,835 |

2,23 |

|||

|

20 |

+0,1 -0,4 |

+0,2 -0,5 |

+0,4 -0,5 |

3,142 |

2,47 |

|

21 |

3,464 |

2,72 |

|||

|

22 |

3,801 |

2,98 |

|||

|

23 |

4,155 |

3,26 |

|||

|

24 |

4,524 |

3,55 |

|||

|

25 |

4,909 |

3,85 |

|||

|

26 |

+0,1 -0,4 |

+0,2 -0,7 |

+0,3 -0,7 |

5,307 |

4,17 |

|

27 |

5,726 |

4,50 |

|||

|

28 |

6,158 |

4,83 |

|||

|

29 |

+0,1 -0,5 |

6,605 |

5,18 |

||

|

30 |

7,069 |

5,55 |

|||

|

31 |

+0,4 -0,7 |

7,548 |

5,92 |

||

|

32 |

8,042 |

6,31 |

|||

|

33 |

8,533 |

6,71 |

|||

|

34 |

9,079 |

7,13 |

|||

|

35 |

9,621 |

7,55 |

|||

|

36 |

10,18 |

7,99 |

|||

|

37 |

10,75 |

8,44 |

|||

|

38 |

11,34 |

8,90 |

|||

|

39 |

11,95 |

9,38 |

|||

|

40 |

12,57 |

9,86 |

|||

|

41 |

13,20 |

10,36 |

|||

|

42 |

13,85 |

10,88 |

|||

|

43 |

14,52 |

11,40 |

|||

|

44 |

15,20 |

11,94 |

|||

|

45 |

15,90 |

12,48 |

|||

|

46 |

16,62 |

13,05 |

|||

|

47 |

17,35 |

13,61 |

|||

|

48 |

18,10 |

14,20 |

продолжение таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

50 |

+0,1 -0,7 |

+0,2 -1,0 |

+0,4 -1,0 |

19,64 |

15,42 |

|

52 |

21,24 |

16,67 |

|||

|

53 |

22,06 |

17,32 |

|||

|

54 |

22,89 |

17,97 |

|||

|

55 |

23,76 |

18,65 |

|||

|

56 |

24,63 |

19,33 |

|||

|

58 |

26,42 |

20,74 |

|||

|

60 |

+0,1 -0,9 |

+0,3 -1,1 |

+0,5 -1,1 |

28,27 |

22,19 |

|

62 |

30,19 |

23,70 |

|||

|

63 |

31,17 |

24,47 |

|||

|

65 |

33,18 |

26,05 |

|||

|

67 |

35,26 |

27,68 |

|||

|

68 |

36,32 |

28,51 |

|||

|

70 |

38,48 |

30,21 |

|||

|

72 |

40,72 |

31,96 |

|||

|

75 |

44,18 |

34,68 |

|||

|

78 |

47,78 |

37,51 |

|||

|

80 |

+0,3 -1,1 |

+0,3 -1,3 |

+0,5 -1,3 |

50,27 |

39,46 |

|

82 |

52,81 |

41,46 |

|||

|

85 |

56,74 |

44,54 |

|||

|

87 |

59,42 |

46,64 |

|||

|

90 |

63,62 |

49,94 |

|||

|

92 |

66,44 |

52,16 |

|||

|

95 |

70,88 |

55,64 |

|||

|

97 |

73,86 |

57,98 |

|||

|

100 |

– |

+0,4 -1,7 |

+0,6 -1,7 |

78,54 |

61,65 |

|

105 |

86,59 |

67,97 |

|||

|

110 |

95,03 |

74,60 |

|||

|

115 |

103,87 |

81,54 |

|||

|

120 |

– |

+0,6 -2,0 |

+0,8 -2,0 |

113,10 |

88,78 |

|

125 |

122,72 |

96,33 |

|||

|

130 |

132,73 |

104,20 |

|||

|

135 |

143,14 |

112,36 |

|||

|

140 |

153,94 |

120,84 |

|||

|

145 |

165,10 |

129,60 |

|||

|

150 |

176,72 |

138,72 |

|||

|

155 |

188,60 |

148,05 |

|||

|

160 |

– |

– |

+0,9 -2,5 |

201,06 |

157,83 |

|

165 |

213,72 |

167,77 |

|||

|

170 |

226,98 |

178,18 |

|||

|

175 |

240,41 |

188,72 |

|||

|

180 |

254,47 |

199,76 |

|||

|

185 |

268,67 |

210,91 |

|||

|

190 |

283,53 |

222,57 |

|||

|

195 |

298,50 |

234,32 |

|||

|

200 |

314,16 |

246,62 |

окончание таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

210 |

– |

– |

+1,2 -3,0 |

346,36 |

271,89 |

|

220 |

380,13 |

298,40 |

|||

|

230 |

415,48 |

326,15 |

|||

|

240 |

452,39 |

355,13 |

|||

|

250 |

490,88 |

385,34 |

|||

|

260 |

– |

– |

+2,0 -4,0 |

530,66 |

416,57 |

|

270 |

572,26 |

449,22 |

8. Прокат изготовляют длиной:

от 2 до 12 м – из углеродистой обыкновенного качества (ГОСТ 380-92) и низколегированной стали (ГОСТ 4543-71);

от 2 до 6 м – из качественной углеродистой (ГОСТ 1050-88) и легированной стали;

от 1,5 до 6 м – из высоколегированной стали (ГОСТ 5632-72).

9. По требованию потребителя прокат изготовляют длиной от 2 до 24 м.

10. Предельные отклонения по длине проката мерной и кратной мерной длины не должны превышать:

+30 мм – при длине до 4 м включ.;

+50 мм – при длине св. 4 м до 6 м включ.;

+70 мм – при длине свыше 6 м.

По требованию потребителя предельные отклонения не должны превышать:

+40 мм – для проката длиной св. 4 до 7 м;

+5 мм на каждый метр длины – свыше 7 м.

Приложение 3

Таблица П3.1

|

Допуски на длину заготовок Размеры, мм |

||||

|

Диаметр или сторона квадрата |

Допуски (±) при длине заготовки |

|||

|

До 300 |

300-600 |

600-1000 |

Св. 1000 |

|

|

При разрезке на пресс-ножницах |

||||

|

До 25 |

До 0,8 |

0,8 – 1 |

1 – 1,5 |

1,5 – 2 |

|

25-40 |

0,8 – 1 |

1 – 1,5 |

1,5 – 2 |

2 – 2,5 |

|

40-70 |

1 – 1,5 |

1,5 – 2 |

2 – 2,5 |

2,5 – 3 |

|

70-100 |

1,5 – 2 |

2 – 2,5 |

2,5 – 3 |

3 – 3,5 |

|

100-150 |

2 – 2,5 |

2,5 – 3 |

3 – 3,5 |

3,5 – 4 |

|

150-200 |

2,5 – 3 |

3 – 3,5 |

3,5 – 4 |

4 – 4,5 |

|

При разрезке в штампах на прессах |

||||

|

До 10 |

0,5 – 0,6 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

|

10-20 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 – 1 |

|

20-30 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 – 1 |

1- 1, 2 |

|

30-40 |

0,8 – 0,9 |

0,9 – 1 |

1- 1, 1 |

1,2 – 1,5 |

|

При разрезке на дисковых, ленточных и ножовочных механических пилах |

||||

|

До 50 |

0,8 |

0,8 – 1 |

1 – 1,3 |

1,3 – 1,5 |

|

50-70 |

0,8 – 1 |

1 – 1,3 |

1, 4 – 1,5 |

1,5 – 1,8 |

|

70-100 |

1 – 1,3 |

1,3 – 1,5 |

1, 5- 1, 8 |

1,8 – 2 |

|

100-130 |

1,2 – 1,4 |

1,4 – 1,6 |

1, 6 – 1,8 |

1,9 – 2,1 |

|

130-160 |

1,3 – 1,5 |

1,5 – 1,8 |

1, 8 – 2.0 |

2 – 2,5 |

Отливки. Припуски на механическую обработку приведены в ГОСТ 26645-85. При назначении припусков учитывают маршрут изготовления поверхности детали, что делает обоснованным определение размеров заготовки. [c.351]

Определение размера заготовки под нарезание резьбы производится в зависимости от принятого способа изготовления резьбы. Размер заготовки зависит также от материала обрабатываемой детали. [c.179]

При определении размеров заготовки следует учитывать припуск на обрезку вытянутой детали, так как при вытяжке кромка получается неровной. Величина припуска на обрезку может быть взята по табл. 5. 5. [c.82]

Определение размеров заготовки, перемычек, ширины полосы, расположение штампуемой детали на полосе (раскрой материала) [c.288]

В отношении определения размеров заготовки при гибке можно таким образом установить следующее правило при одновременной гибке нескольких углов размер заготовки определится как сумма внутренних прямолинейных участков изделия и прибавки по V толщины материала на каждый угол в случае раздельной (последовательной) гибки углов к длине прямолинейных участков детали прибавляется по толщины материала на каждый угол. [c.137]

Для определения размеров заготовки изогнутой детали применяют коэффициент, определяющий расстояние нейтрального слоя от внутреннего радиуса изгиба. В случае гибки широких заготовок этот коэффициент находится по формуле [c.49]

Для определения размеров заготовки деталей, получаемых вытяжкой, все детали разбиваются на следующие группы [c.62]

При вытяжке без утонения стенок изменением толщины материала обычно пренебрегают, и определение размеров заготовки производят по равенству поверхностей заготовки и готовой детали, с припуском на обрезку. [c.92]

Для вытяжки с утонением стенок определение размеров заготовки производят исходя нз равенства объемов материала заготовки и готовой детали с прибавкой на обрезку. [c.116]

Припуски на обработку в машиностроении. Особенности припусков для деталей, изготовляемых для ремонта. Факторы, определяющие размер припуска. Для определения размера заготовки необходимо знать припуск на обработку. Припуском на обработку называется слой металла, который удаляется при обработке с поверхности детали, или разность размеров между заготовкой и деталью, полученной в результате обработки. Припуск может быть определен как при обработке снятием стружки, так и при обработке без снятия стружки. [c.11]

Определение размеров заготовки. Размеры неходкой заготовки определяют исходя из закона постоянства объема при пластической деформации. Так, при вытяжке с утонением стенок размеры заготовки рассчитывают нз условия равенства объемов исходной заготовки и детали. В случае вытяжки без утонения пренебрегают незначительным изменением толщины материала размеры исходной заготовки определяют из условия равенства площади поверхности заготовки и изготовляемой детали. [c.169]

Прн вытяжке высоких коробок методика определения размеров заготовки сложнее. Объ.ясняется это тем, что при штамповке высоких коробок, осуществляемой за несколько переходов, вытяжке подвергаются не только углы, но и боковые стенки детали. [c.173]

Общий припуск определяет связь между размерами поверхности исходной заготовки и детали. Таким образом, припуск необходим при технологическом проектировании только для определения размеров после всех переходов обработки (промежуточные припуски) и для определения размеров заготовки (общие припуски). Исходя из размеров заготовки и детали, вычисляют глубину резания. Припуск и глубина резания разные величины, хотя для большинства переходов обработки взаимосвязанные. [c.25]

Заготовки, подлежащие обработке, при установке их в приспособлении автоматически, без выверки, принимают определенное положение относительно инструмента, установленного на определенный размер. Нужное положение инструмента относительно детали не изменяется до окончания обработки всей партии деталей или до смены инструмента из-за его притупления. Неточность установки инструмента после его смены и износ инструмента приводят к неточности обработки. [c.51]

Группу конструкторских баз составляют основные и вспомогательные базы. Такое подразделение обусловлено различной ролью основных и вспомогательных баз при конструировании (выборе конструктивных форм поверхностей деталей, задании их относительного положения, нанесении размеров, разработке норм точности и т. д.) разработке и осуществлении технологических процессов. Независимо от назначения базы могут различаться по отнимаемым от базируемой заготовки, детали или сборочной единицы степеням свободы и по характеру проявления (рис. 2,1). Ниже приведены определения основных терминов. [c.24]

Зависимый допуск — Определение 483 Заготовки под накатывание резьбы — Диаметры 323 — 324 Зажимные детали и механизмы —. Конструкции, размеры, расчетные формулы 87 — 105 [c.560]

Гибка – операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров (рис. 3.74, а). В процессе гибки пластическая деформация сосредоточивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются. У середины заготовки (по толщине) находятся слои, деформация которых равна нулю. Из сказанного следует, что с достаточной степенью точности размеры заготовки для детали, получаемой гибкой, можно определять по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса скругления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определенной ее величине может начаться разрушение заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки. Это обстоятельство ограничивает минимальные радиусы r ia, исключающие разрушение заготовки. В зависимости от пластичности материала заготовки Гти, = (0,1. .. 2) 5. [c.131]

Образование поверхностей по методу копирования состоит в том, что режущая кромка инструмента соответствует форме образующей 1 обрабатываемой поверхности детали (рис. 6.3, а). Направляющая линия 2 воспроизводится вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках. [c.298]

Согласование условий поставки заготовки Стандарты ЕСТПП и др. классификаторы Условия поставки заготовки условия поставки детали чертежи заготовки и детали Определение технологического состояния заготовки, требования к базам, припуски, технологические отверстия. Определение технологического состояния детали после обработки на станке с ЧПУ основные размеры, припуски, доводочные работы [c.803]

В слесарной практике приходится часто встречаться с гибкой полосового, круглого и других профилей металла. При этом большое значение имеет правильное определение длины заготовки, необходимой для получения нужных размеров детали после гибки. [c.147]

При выборе формы и размеров заготовки, поступающей на основные позиции штамповки, необходимо исходить из того, что формоизменение металла и заполнение полости штампа — результат движения инструмента. Создание напряженного состояния без значительного перемещения инструмента в процессе деформации не может обеспечить заполнения полости штампа. Для снижения удельных и полных сил, накопленной деформации и ее неравномерности по объему заготовки при оформлении сложных элементов конструкции детали необходимо иметь а) два или несколько направлений течения металла б) определенный запас объема металла, который при перемещении инструмента частично или полностью расходуется на образование заданного элемента конструкции детали. [c.97]

При круговом изгибе срединная поверхность сектора цилиндрической оболочки меняет свои размеры от L (0) др L а() (s/2) в продольном и от В (0) до В в поперечном направлении. Соответственно меняется и размер в другом поперечном направлении от S (0) до S. На чертеже детали для каждого отрезка дуги и прямой срединной линии заданы размеры L, В, S и р (s/2). При разработке технологии гибки определяют геометрические параметры гибки, т. е. расстояние а и деформацию 8г ь осевом направлении, которым отвечают определенные силовые и энергетические параметры. Начальные размеры, т. е. размеры заготовки [c.85]

Величина припуска влияет на экономичность технологического процесса чем больше припуск, тем больше расход металла, трудоемкость механической обработки, расход электроэнергии и режущего инструмента. Для снижения себестоимости детали надо уменьшать припуски путем повышения качества заготовки. Но нужно иметь в виду, что повышение качества заготовки вызывает увеличение ее себестоимости, а уменьшение припуска требует более тщательной установки заготовки на станке, что может привести к увеличению себестоимости. Следовательно, уменьшение величины припуска должно находиться в определенных пределах. Величина общего припуска зависит от следующих факторов конструктивной формы и размеров заготовки метода изготовления заготовки материала заготовки толщины дефектного поверхностного слоя. [c.27]

Разметкой называется операция нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих контуры профиля детали и места, подлежащие обработке. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Для экономии времени простые заготовки часто обрабатывают без предварительной разметки. Например, чтобы слесарю-инструменталь-щику изготовить обыкновенную шпонку с плоскими торцами, достаточно отрубить кусок квадратной стали из прутка определенного размера, а затем опилить по размерам, указанным на чертеже. [c.37]

Цель обработки ППД – уменьшение шероховатости поверхности (сглаживание), деформационное упрочнение и изменение структуры материала поверхностного слоя, создание в нем сжимающих остаточных напряжений (упрочняющее ППД), образование определенной макро- и (или) микрогеометрической формы (поверхностное пластическое формообразование), изменение размеров заготовки до допустимых (калибрующее ППД). Обработке ППД подвергаются детали практически любых размеров, изготовленные из стали, чугуна, цветных сплавов и других материалов, способных пластически деформироваться. [c.481]

Размерный анализ разработки технологического процесса механической обработки проводится в следующем порядке (рис. 106). Вычерчивается совмещенный эскиз детали и заготовки (в одной или нескольких проекциях), на котором указывают размеры детали At с допусками, заданными конструктором, и размеры заготовки Bj, подлежащие определению, В соответствии с предварительно разработанным технологическим процессом обработки заготовки на эскиз детали условно наносят припуски Z , где п – номер поверхности, к которой относится припуск. Все поверхности заготовок и деталей нумеруют по порядку, слева направо, и через них проводят вертикальные линии. Между вертикальными линиями указывают технологические размеры 5, получаемые в результате выполнения каждого технологического перехода (при этом точка ставится на линии, соответствующей поверхности, которая используется в качестве базовой при установке заготовки или настройке инструмента). [c.871]

Для определения длины заготовки можно пользоваться способом развертки детали, основанном на том, что нейтральная линия сохраняет при гибке свои первоначальные размеры и расположена в местах закруглений на расстоянии XqS от внутренней стороны изделия (рис. 65, а). Поэтому для определения длины заготовки сложной детали следует просуммировать длину прямолинейных участков загибаемого изделия с длиной закругленных участков, подсчитанных по нейтральному слою. [c.141]

Полученный в результате подсчета и графического построения прерывистый контур заготовки должен быть откорректирован таким образом, чтобы заготовка имела плавный контур без резких переходов, причем прибавляемые и убавляемые для этого площади должны быть равны между собой. При определении размеров и формы заготовки следует различать низкие или высокие коробки, без фланца или с фланцем, в зависимости от которых методика расчета будет различная. Следует учитывать также и соотношение размеров детали относительной высоты N/B, относительного радиуса закругления в углах г В Гу В) и у дна rUB (rjB) и относительной толщины (s/D) 100. [c.187]

Способ нахождения размеров и формы заготовки для деталей с любым очертанием в плане заключается в разбивке его на ряд простейших элементов, графическом определении развертки и размеров заготовки для этих элементов, построении на этом основании общей заготовки и плавном закруглении ее углов с тем расчетом, чтобы площади убавляемых и прибавляемых участков были одинаковыми [26 79 111]. При вытяжке деталей весьма сложной формы размеры заготовки определяют изготовлением слепка готовой детали из грубой марли, пропитанной воском, толщиной [c.190]

Для определения размеров поперечного сечения рассмотрим условия проходимости детали в лотке. Возьмем заготовку диаметром D и длиною L, помещенную в лоток шириной В с некоторым зазором А (рис. 39, а). Высота бортов равна или несколько больше радиуса детали. За счет зазора деталь имеет возможность повернуться в лотке на угол а, заняв положение, указанное пунктиром. Этот угол поворота очевидно будет увеличиваться с увеличением зазора- А до тех пор, пока не наступит [c.123]

При определении размеров заготовки необходимо учитывать припуск для устранения бочкообразности. Величина припуска в зависимости от толщины детали колеблется от 1,0 до 3,0 мм на сторону. Кроме припуска, при определении размера заготовок, типа прямоугольника или близкой ему по форме необходимо учитывать неравномерность ущирения и удлинения, так как припуск для обрезки по периметру у фасонных и граненых заготовок распределяется неравномерно. [c.430]

В случае гибки под углом без закругле-Фиг. 40. Схема к спреде- ния определение размеров заготовки произ-лению длины заготовки водится исходя из равенства объемов заго-(табл. 35). товки и изогнутой детали с учетом утонения [c.70]

При вытян ке без утонения стенок изменением толщины материала обычно пренебрегают и определение размеров заготовки производят по равенству площади поверхности заготовки и готовой детали с припуском на обрезку. При вытяжке с утонением стеыок (протянске) определение размеров заготовки производится по равенству объемов заготовки и изделия. [c.90]

Определение размеров заготовки для круглых деталей сложной формы (конические, ступенчатые и др.). Диаметр исходной круглой заготовки в данном случае определяется аналогично случаю вытяжки цилиндрических деталей простой формы по фор1муле (5). Площадь детали определяют на основании правила Гюлдена —Паппуша площадь поверхности [c.170]

Так как в процессе вытял<ки объем металла остается постоянным, то основой определения размеров заготовки и детали в промежуточных переходах слул< ит равенство объемов (поверхностей) заготовки, детали в промежуточных переходах и готовой детали. [c.59]

На рис. 4.16 и 4.17 приведены два примера эффективного применения САПР/АПП в процессе производства механических деталей и целостных изделий. На первом из рисунков показана в двух видах одна и та же деталь из листового металла слева изображена деталь в готовом виде, прюшедшая операции штамповки и формовки. Одна из трудностей изготовления подобных деталей связана с обеспечением необходимой точности раскроя листа металла на плоские детали требуемых размеров и формы, с тем чтобы заданные размерные характеристики готовой детали не нарушались в результате сворачивания выкройки в объемное тело. И дело здеа> не только в сложных геометрических очертаниях, но и в том, что исходная заготовка должна иметь некоторый припуск на обработку в операциях сгибания. В составе САПР/АПП имеются специальные программные средства, предназначенные для выполнения необходимых вычислений при определении размеров выкройки детали. В нашем примере такая выкройка показана на рис. 4.16 справа. [c.91]

Размеры под ключ и определение диаметра заготовки для фрезерования по заданному на чертеже размеру под ключ (элементы детали шестигранник, гквадрат лыски, восьмигранник) [c.191]

Непрерывным выдавливанием можно получить детали различного профпля (рис. 8.9, б). При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянуще]-о устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах — окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц. [c.433]

В дальнейшем будем рассматривать только однородные заявки, т. е. те, которые различаются лишь моментами проявления. К однородным заявкам можно охнести, например, заготовки, колебания в размерах и физико-механических свойствах которых находятся в пределах допусков. Для решения практических задач можно принимать физически неоднородные события за однородные. Так, если на контрольную операцию в определенной последовательности поступают детали и нас не интересует, годные они или дефектные, то такой поток можно рассматривать как однородный. При других целях исследования указанные потоки не могут рассматриваться, как однородные. [c.214]

Для большинства деталей, не требующих большой точности определения диаметра заготовки, последний рассчитывают по наружным размерам детали, если S < 2 мм и по средним размерам, если S > 2 мм (s — толщина заготовки). Для точного определения диаметра заготовки расчет, независимо от толш,икы стенки [c.194]

Примем, что погрешность заданного размера заготовки х будет входной погрешностью технологической операции, а погрешность готовой детали у будет выходной погрешностью при этом операцию охарактеризуем как процесс в определенной технологической системе, преобразующий погрешность х в у. [c.70]

Величина общего припуска зависит от следующих факторов 1) конструктивной формы и размера заготовок 2) метода изготовления заготовок 3) материала заготовок 4) заданной точности и чистоты поверхности готовой детали 5) состояния оборудования, штампов, моделей 6) толщины дефектного поверхностного слоя и т. д. При определении размера припуска следует учитывать, что поверхностный слой металла является дефектным, причем толщина этого слоя зависит от материала и метода получения заготовки. Так, при отливке чугуна поверхностный слой отбеливается, что затрудняет последующую обра-ботку резанием при свободной ковке наружный слой получает окалину, имеющую высокую тв(рр-дО Сть, следовательно, резание также должно происходить ниже этого слоя при горячей штамповке наружный слой обезуглероживается, теряет свои качества и также должен быть удален при механической обработке. [c.20]

РАМОП предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. [c.322]