Эффективность

применения системы ППР находится в

прямой зависимости от совершенства

нормативной базы, соответствия нормативов

условиям эксплуатации оборудования.

От точности нормативов в большой степени

зависят расходы предприятия на техническое

обслуживание и ремонт оборудования, а

также уровень потерь в производстве,

связанных с неисправностью оборудования.

Нормативы дифференцируются по группам

оборудования и характеризуют

последовательность проведения ремонтов

и осмотров, объемы ремонтных работ, их

трудоемкость и материалоемкость.

К важнейшим нормативам системы ППР

относятся:

-

продолжительность

межремонтного цикла; -

структура

межремонтного цикла; -

продолжительность

межремонтного и межосмотрового периодов; -

категория сложности

ремонта; -

нормативы

трудоемкости; -

нормативы

материалоемкости; -

нормы запаса

деталей и оборотных узлов и агрегатов.

Продолжительность

межремонтного цикла — это

период работы

оборудования от момента ввода его в

эксплуатацию до первого капитального

ремонта или время между двумя

последовательно выполняемыми капитальными

ремонтами. Для легких и средних

металлорежущих станков продолжительность

межремонтного

цикла (Тм..ц,

ч).

Под

структурой межремонтного цикла

понимают перечень и последовательность

выполнения ремонтных работ и работ по

техническому обслуживанию в период

межремонтного цикла. Например,

для средних и легких металлорежущих

станков структура

межремонтного цикла имеет следующий

вид:

К1

– О1 – Т1 – О2 – Т2

– О3 – С, – О4 – Т3 – О5

– Т4 – О6 – К2,

где К1

и К2

– капитальные ремонты оборудования;

С1 — средний

ремонт оборудования;

О1,

О2, О3, О4, О5, О6

— осмотры (техническое обслуживание);

Т1,

Т2, Т3, Т4 — текущие

малые ремонты оборудования.

Из

структуры межремонтного цикла видно,

сколько ремонтов и

осмотров проводится и в какой

последовательности.

Межремонтный

период — время

работы единицы оборудования

между двумя очередными плановыми

ремонтами. Например, период между К1

и Т1

или Т1

и Т2,

или Т2

и С1.

Межосмотровый

период — время

работы оборудования между двумя

очередными осмотрами и плановыми

ремонтами.

Категория

сложности ремонта характеризует

степень сложности ремонта оборудования

и его особенности. Чем сложнее оборудование,

чем больше его размер и тем выше точность

обработки на нем, тем сложнее ремонт, а

следовательно, и выше категория

сложности.

Категория

сложности ремонта обозначается буквой

Р и числовым коэффициентом перед ней.

В качестве эталона для определенной

группы металлорежущих станков принят

токарно-винторезный станок 1К62 с высотой

центров 200 мм и расстоянием между центрами

1000 мм. Для этого станка установлена

категория сложности по технической

части 11Р, а по электрической — 8,5Р.

Категорию сложности любого станка

данной группы оборудования

устанавливают путем сопоставления его

с эталоном.

Трудоемкость

того или иного вида ремонтных работ

определяется исходя

из количества единиц ремонтной сложности

и норм времени, установленных на

одну ремонтную единицу. Количество

единиц ремонтной сложности по механической

части оборудования

совпадает с категорией сложности.

Следовательно, станок

1К62 по механической (мех.) части имеет

11 ремонтных единиц, а по электрической

(эл.) — 8,5 ремонтных единиц.

Нормы

времени устанавливаются на одну ремонтную

единицу по видам ремонтных работ

отдельно на слесарные, станочные и

прочие работы.

При

определении длительности ремонтного

цикла, межремонтного и межосмотрового

периодов следует основываться на

структуре ремонтного цикла для каждого

вида технологического оборудования.

Длительность

ремонтного цикла определяется по формуле

Тр.ц.

= 16800 Ком Кми Кто Кв

Кд Ккм ,

где

16800 – нормативный коэффициент,

характеризующий длительность ремонтного

цикла для металлорежущего оборудования,

ч;

Ком

– коэффициент, учитывающий обрабатываемый

материал (для конструкционной стали –

1,0; для высокопрочной стали – 0,7; для

чугуна, бронзы – 0,8);

Кми

– коэффициент, учитывающий материал

применяемого инструмента (металл (сталь)

– 1,0; абразив – 0,8);

Кто

– коэффициент, учитывающий класс

точности оборудования (нормальной

точности – 1,0; повышенной точности –

1,5; особо точное оборудование – 2,0);

Кв

– коэффициент, учитывающий возраст

оборудования (до 10 лет – 1,0, далее чем

больше возраст, тем ниже значение

коэффициента);

Кд

– коэффициент долговечности;

Ккм

– коэффициент, учитывающий категорию

массы оборудования (вес станка до 10 т –

1,0; вес станка до 100 т – 1,35; вес станка

свыше 100 т – 1,7).

Длительность

межремонтного и межосмотрового периодов

определяется по формулам

Тмр

=

, То

=

,

где

Тмр – длительность межремонтного

периода;

То

– длительность межосмотрового

периода;

nc

– количество средних ремонтов;

nт

– количество текущих (малых) ремонтов;

nо

– количество осмотров или периодичность

осмотров.

Среднегодовую

трудоемкость ремонтных работ можно

определить по следующей формуле

,

где

Тк, Тс, Тм,

То – суммарная трудоемкость

(слесарных, станочных и прочих работ)

соответственно капитального, среднего,

малого ремонтов и осмотров на одну

единицу ремонтной сложности;

Ri

– количество единиц ремонтной сложности

i-й единицы оборудования;

Сi

– число единиц оборудования i-го

наименования.

Планирование

ремонтных работ заключается в составлении

общих годовых, уточненных квартальных

и месячных планов ремонтов по цехам и

заводу в целом. Планы ремонтов составляются

бюро ППР в виде календарных планов-графиков,

включающих перечень всех инвентарных

единиц оборудования, виды ремонтов и

осмотров, которые должны быть осуществлены

в плановом году с

указанием календарного срока их

выполнения.

Для

равномерности загрузки ремонтного

персонала в течение года

график ремонта корректируется таким

образом, чтобы объем работ в

нормо-часах по месяцам был примерно

одинаковым. Для этого часть ремонтных

работ из месяца со значительным

превышением объема

в нормо-часах переносится на месяцы с

недогрузкой рабочих против

располагаемого месячного фонда времени.

Время, затрачиваемое

на осмотры, не включается в общую

сумму простоев оборудования, так как

осмотры проводятся в нерабочее время.

На основе годового

плана-графика составляются месячные

планы ремонтных работ, по которым

разрабатывают календарные планы ремонта

оборудования каждого вида и организации

труда рабочих ремонтных бригад. Месячный

план ремонта должен быть согласован с

планом выпуска основной продукции на

данный месяц.

На

основе годового план-графика ремонта

оборудования планово-производственное

бюро отдела главного механика устанавливает

для РМЦ квартальный план с разбивкой

по месяцам. План составляется в

ремонтных единицах и в единицах

трудоемкости по

следующим видам ремонтных работ: ремонт

оборудования (с разбивкой на

капитальный, средний и текущий), осмотры,

проверки на точность и промывки,

изготовление запасных деталей, регенерация

масел, работы по технике безопасности,

хозяйственные и прочие работы. Кроме

того, предусматривается резерв на

внеплановые (аварийные) работы в размере

до 15% общей трудоемкости

работ.

Объем

работ по изготовлению запасных и сменных

деталей определяется исходя из

продолжительности производственного

цикла изготовления деталей и срока

ремонта оборудования, в котором будут

использованы эти детали. Кроме того, по

отдельным видам деталей устанавливается

задание для пополнения текущего

запаса.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

РАСЧЕТ РЕМОНТНОГО ЦИКЛА

РАСЧЕТ РЕМОНТНОГО ЦИКЛА

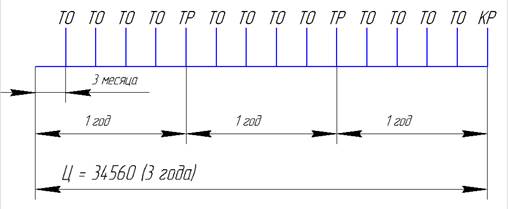

Периодичность остановок оборудования на текущие и капитальные ремонты определяется техническим состоянием оборудования, сроком службы изнашивающихся узлов и деталей, а продолжительность остановок – временем, необходимым для выполнения наиболее трудоемкой работы. При непрерывной трехсменной работе максимальная наработка (Н) оборудования в месяц составляет 720 ч (НМ), в год – 8640 ч. (НГ), В условиях односменной работы к нормам периодичности применяется коэффициент 0,6, а для двухсменной работы – 0,8.

Для расчета ремонта цикла ……. нормативы периодичности, продолжительности и трудоемкости технического обслуживания и ремонта численные значения ремонтных нормативов.

Исходные данные для оборудования (по заданию)

Периодичность ремонтов (Т):

ТТО = 4320 ч.

ТТР = 8640 ч.

ТКР = 34560 ч.

Продолжительность простоя (П)

ПТО = 4 ч.

ПТР = 48 ч.

ПКР = 96 ч.

Трудоемкость

ТО- 8 чел.-ч.

ТР- 8 чел.-ч.

КР- 48 чел.-ч.

Периодичность ремонтов (Т):

ТТО=1440 ч.

ТТР = 8640 ч.

ТКР = 43200 ч.

Продолжительность простоя (П)

ПТО = 3 ч.

ПТР = 35 ч.

ПКР = 229 ч.

Трудоемкость

ТО-6 чел.-ч.

ТР-24 чел.-ч.

КР-210 чел.-ч.

Определение цикла ремонтов и технических обслуживаний (Ц)

Определяем ЦКР – цикличность капитальных ремонтов.

Ц = ЦКР= ТКР / НГ, где (6)

ТКР – периодичность капитальных ремонтов оборудования

НГ – максимальная наработка оборудования в год, ч.

Ц = ЦКР= 34560 /

Определяем ЦТР – цикличность текущих ремонтов.

ЦТР = ТТР/ Нм, где (7)

ТТР – периодичность текущего ремонта, ч.

НМ – максимальная наработка в месяц

ЦТР = 8640 /

Определяем ЦТО – цикличности технических обслуживаний.

ЦТО = ТТО/ Нм, где (8)

ТТО – периодичность технического обслуживания, ч;

НМ – максимальная наработка в месяц;

ЦТО = 4320/

Определение числа ремонтов и технических обслуживаний

Определяем число капитальных ремонтов (НКР).

НКР = ТКР / ТКР (9)

НКР = 34560 / 34560 = 1

Определяем число текущих ремонтов (НТР).

НТР = ТКР / ТТР – НКР (10)

НТР = 34560 / 8640 – 1 = 3

Определяем число технических обслуживаний (НТО).

НТО = ТКР / ТТО – НКР – НТР (11)

НТО = 34560 / 4320 – 1 – 3 = 4

По данным выполненных расчетов строим структуру ремонтного цикла (рисунок 5) для смесителя VRIECO – NAUTA. ТО – ТО – ТО – ТО – ТР – ТО – ТО – ТО – ТО – ТР – ТО – ТО – ТО – ТО – ТР – КР

Организация ремонтного обслуживания производства. Основы расчетов

Ремонтное обслуживание производства изделия осуществляется на основе разрабатываемого ежегодно графика планово-предупредительного ремонта оборудования по стандартной форме.

Для составления годового графика ремонтов необходимо произвести расчеты основных параметров по каждой модели оборудования:

1. Длительность ремонтного цикла:

где А – нормативная длительность ремонтного цикла, ч.; установлена для легких и средних металлорежущих станков (до 10 т) – 24000 ч., для крупных и тяжелых станков (10 – 100 т) – 23000 ч.;

bп – коэффициент, учитывающий характер (тип) производства: для массового, крупносерийного типа – 1; для серийного – 1,3; для мелкосерийного и единичного – 1,5;

Определим тип производства. Т.к. Nг = 320 * 12 = 3840 (мес), следовательно в нашем случае рассматривается крупносерийное производство, т.о., bп = 1.

bм – коэффициент, учитывающий вид обрабатываемого материала, мы обрабатываем сталь, поэтому bм = 1;

bу – коэффициент, учитывающий условия эксплуатации оборудования;

bm – коэффициент, учитывающий массу оборудования: для легких и средних станков – 1; для крупных и тяжелых – 1,35; для особо тяжелых и уникальных – 1,7;

Фоб – годовой фонд времени работы оборудования, ч.

2. Межремонтный период:

где пс(т) – число средних (текущих) ремонтов оборудования в ремонтном цикле.

3. Межосмотровый период:

где по – число осмотров (технического обслуживания) в ремонтном цикле.

При определении длительности межремонтного и межосмотрового периодов следует основываться на структуре ремонтного цикла для каждого вида технологического оборудования (приложение 8).

Расчеты Тц.р, Тм.р, Тм.о по оборудованию сводятся в таблицу (табл. 11).

Таблица 11. Расчет ремонтного цикла

|

Модель станка |

Коли-чест-во стан-ков |

Массат. |

Нормати-вная длитель-ность ремонт-ного цикла,ч. |

Годовой фонд времени работы станка,ч. |

Коэффициенты |

Ремонт- ный цикл, |

Межре-монтный период, мес. |

Межосмотровый период мес. |

|||

|

bп |

bм |

bу |

bm |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1512Ф2 1740РФ3 3л741ВФ10 2н55Ф2 |

2 2 7 2 |

16,2 15 10,8 7 |

23000 23000 23000 24000 |

4055 4055 4055 4055 |

1 1 1 1 |

1 1 1 1 |

1,1 1,1 1 1,1 |

1,35 1,35 1,35 1 |

9 9 8 9 |

12 12 11 18 |

3 3 3 9 |

Пояснения к таблице 11:

1. 1512Ф2:

m = 16,2 т.; А = 23000 ч.; bп = 1; bм = 1; bу = 1,1; bm = 1,35.

Фоб = 4055 ч; пс = 2; пт = 6; по = 27.

2. 1740РФ3:

m = 15 т.; А = 23000 ч.; bп = 1; bм = 1; bу = 1,1; bm = 1,35.

Фоб = 4055 ч; пс = 2; пт = 6; по = 27.

3. 3л711ВФ10:

m = 10,8 т.; А = 23000 ч.; bп = 1; bм = 1; bу = 1; bm = 1,35.

Фоб = 4055 ч; пс = 2; пт = 6; по = 27.

4. 2н55Ф2:

m = 7 т.; А = 24000 ч.; bп = 1; bм = 1; bу = 1,1; bm = 1.

Фоб = 4055 ч; пс = 1; пт = 4; по = 6.

Даты установки технологического оборудования для производства нового изделия распределяются по всему циклу комплексной подготовки производства с учетом периодичности приобретения оборудования не более 2 единиц и выполнения монтажных работ не более одного станка в месяц.

На основе годового графика ремонтов оборудования составляется плановая смета затрат на ремонтные работы. Расчет отдельных статей затрат сметы производится на основе ремонтной сложности и количества ремонтируемого оборудования, трудовых и стоимостных нормативов.

1. Основная заработная плата ремонтных рабочих:

Сз(осн) = Тр * aср * кнед, р.,

где Тр – суммарная трудоемкость ремонтных работ , чел.-ч.;

aср – часовая тарифная ставка среднего разряда ремонтных работ, р./ч.;

кнед – для ремонтных рабочих принимается 1,4 – 1,6.

Суммарная трудоемкость ремонтных работ вычисляется в зависимости от категории ремонтной сложности оборудования раздельно для механической и электрической его части по формуле:

где dр.слi – категория сложности ремонта i-го оборудования, р. ед.;

Итак, рассчитаем суммарную трудоемкость ремонтных работ раздельно для механической и электрической части оборудования и на полученных данных заполним таблицу 13 (приложение 4).

Расчет основной заработной платы работников отражен в таблице 14 (приложение 5).

Итак мы получили, что Сз(осн) = 200142,20 р. (приложение 5).

2. Дополнительная заработная плата ремонтных рабочих:

Сз(доп) = Сз(осн) * 0,12 = 200142,20*0,12 = 24017,06 (р.)

Т.к. дополнительная заработная плата для ремонтных рабочих принимается 12 – 14 % к основной заработной плате, мы приняли 12 %.

3. Материальные затраты включают стоимость основных материалов для ремонта и технического обслуживания оборудования и стоимость запасных деталей.

Стоимость основных материалов для ремонта оборудования определяется в % к основной заработной плате ремонтных рабочих.

Т.о. стоимость основных материалов для ремонта оборудования металлорежущего оборудования = 2083,46*0,35 + 2083,46*0,35 + 13619,19 * 0,4 + 13619,19*0,4 + 13619,19*0,4 + 13619,19*0,4 + 13619,19 * 0,4 + 3535,19*0,35 + 13619,19*0,4 + 3535,19*0,35 + 14143,01*0,4 + 14143,01 * 0,4 + 6285,78*0,4+1631,67*0,35 = 51018,92 (р.) (см. приложение 6)

Стоимость основных материалов для технического обслуживания металлорежущего оборудования – 12 % к основной заработной плате

рабочих по его обслуживанию = 0,12* (290,42+1477,83+1477,83 + 1970,44 + 1477,83 + 1477,83 + 1477,83 + 1477,83 + 1534,67 + 1534,67+682,07+682,07)=15561,32*0,12 = 1867,36 (р.)

Т.о. стоимость основных материалов для металлорежущего оборудования = 51018,92+1867,36 = 52886,28 (р.)

Стоимость основных материалов для электротехнического оборудования = =438,48 * 0,25 + 438,48 * 0,25 + 6241,2 * 0,75 + 6241,2 * 0,75 + 6241,2 * 0,75 + 6241,2 * 0,75 + 6241,2 * 0,75 + 1069,92 * 0,25 + 6241,2 * 0,75 + 1069,92 * 0,25 + 3276,63 * 0,75 + 3276,63 * 0,75 + 7177,38 * 0,75 + 1230,41 * 0,25 = 39445,18 (р.) (см. приложение 6)

Т.о. общая стоимость основных материалов = 52886,28 + 39445,18 =92331,46 (р.)

Расчет материальных затрат отражен в таблице 15 (приложение 6).

Стоимость запасных деталей для ремонта определяется в % к стоимости основных материалов:

– металлорежущее оборудование – 50 – 60 %;

– электротехническое оборудование 30 – 40 %.

Т.о. стоимость запасных деталей для ремонта металлорежущего оборудования = 51018,92 * 0,5 + 1867,36 * 0,5 = 25509,46 + 933,68 = 26443,14 (р.)

Стоимость запасных деталей для ремонта электротехнического оборудования = 39445,18 * 0,3 = 11833,55 (р.)

Следовательно, общая стоимость запасных деталей = 26443,14 + 11833,55 = 38276,69 (р.)

4. Цеховые, общезаводские расходы и расходы по содержанию и эксплуатации оборудования определяются в % к основной заработной плате рабочих по ремонту и обслуживанию оборудования. Для ремонтных цехов эти расходы принимаются: цеховые – 120 – 130 %, расходы по содержанию и эксплуатации оборудования – 160 – 180 %.

Итак, цеховые расходы = 1,20*200142,20 = 240170,64 (р.);

РСЭО = 1,7 *200142,20 = 340241,74 (р.)

Итак, на основе полученных данных, составим смету затрат на ремонтные работы.

Таблица 12. Смета затрат на ремонтные работы.

|

№ п/п |

Статьи затрат |

Сумма, р. |

Удельный вес затрат в общей сумме, % |

|

1. |

Основная заработная плата рабочих |

200142,20 |

5,50 |

|

2. |

Дополнительная заработная плата рабочих |

24017,06 |

0,66 |

|

3. |

Отчисления на социальные нужды |

79800,70 |

2,19 |

|

4. |

Материальные затраты |

92331,46 |

2,54 |

|

5. |

Цеховые расходы |

900639,90 |

24,75 |

|

6. |

Расходы по содержанию и эксплуатации оборудования |

1260895,86 |

34,65 |

|

7. |

Общезаводские расходы |

1080767,88 |

29,71 |

|

Итого: |

3638595,06 |

100 |

Из таблицы видно, что расходы по содержанию и эксплуатации оборудования занимают значительный удельный вес в общей сумме комплексных расходов. В их состав включаются расходы, связанные с работой оборудования, т.е. затраты на содержание, амортизацию, текущий ремонт производственного и подъемно-транспортного оборудования, цехового транспорта, обслуживание рабочих мест, а также на амортизацию и возмещение износа инструментов и приспособлений и др. Они распределяются между отдельными видами изделий пропорционально сметным (нормативным) ставкам и возрастают при перевыполнении плана по объему производства. Однако этот рост непропорционален увеличению объема производства, и темпы его зависят от тех факторов, которые обусловили сверхплановый прирост производства. Для сокращения расходов по содержанию и эксплуатации оборудования можно рекомендовать применять новейшие технологии, направленные на автоматизацию процессов обслуживания рабочих мест и, как следствие этого, минимизацию издержек.

Пояснения к таблице 12:

1. Отчисления на социальные нужды = (основная заработная плата рабочих + дополнительная заработная плата рабочих) * 0,356 = (200142,20+24017,06)*0,356 = 79800,70 (р.)

2. Цеховые расходы = 4,5 * основная заработная плата рабочих =4,5*200142,20=900639,90 (р.)

3. РСЭО = 6,3 * основная заработная плата рабочих = 6,3*200142,20 = 1260895,86 (р.)

4. Общезаводские расходы = 5,4 * основная заработная плата рабочих = 5,4 * 200142,20 = 1080767,88 (р.)