Основные

понятия

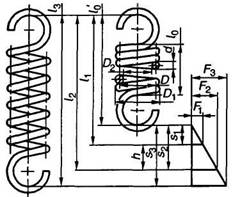

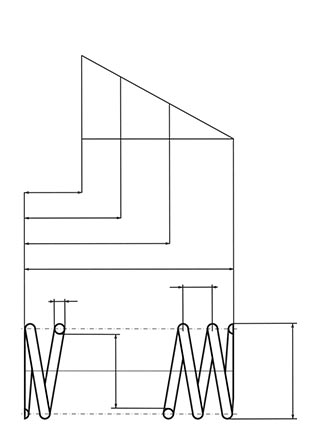

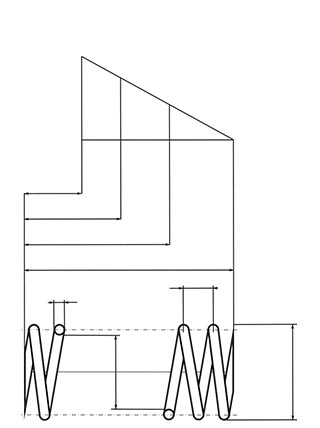

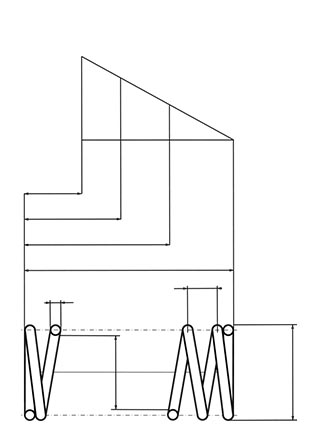

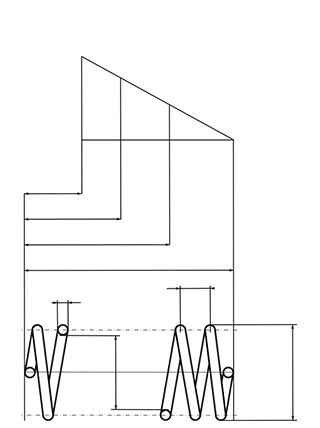

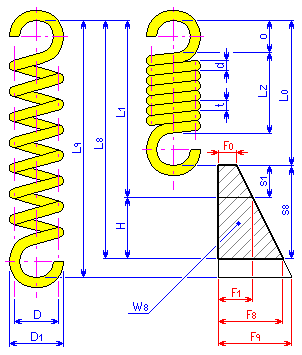

Пружина

растяжения — это спирально-цилиндрическая

пружина, витки которой прилегают друг

к другу. Пружина подвергается действию

противоположно направленных усилий,

приложенных вдоль ее оси.

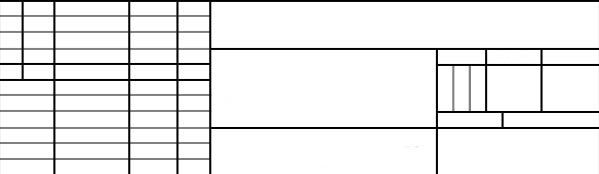

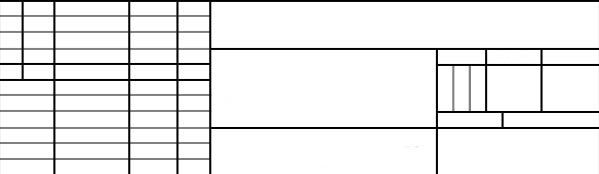

Размеры

|

d |

диаметр |

|

D |

средний |

|

D1 |

наружный |

|

D2 |

внутренний |

|

H |

рабочая |

|

t |

шаг |

|

o |

высота |

|

sx |

деформация |

|

Lx |

длина |

|

Fx |

рабочая |

|

W8 |

энергия |

|

x |

индекс, |

Навивка

-

Вправо

(стандарт) -

Влево

(должна отображаться соответствующая

надпись)

Состояния

-

Свободное:

пружина не нагружена (индекс 0) -

Предварительная

нагрузка: пружина с минимальной рабочей

нагрузкой (индекс 1) -

Полная

нагрузка: пружина с максимальной рабочей

нагрузкой (индекс 8) -

Предел:

пружина вдавлена до касания витков

(индекс 9).

Зацепы

пружин растяжения

Высота

зацепа пружины растяжения

Где:

|

L0 |

длина |

|

LZ |

длина |

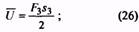

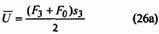

Часто

используемые зацепы пружин растяжения

|

Тип |

Изображение |

|

Половина |

|

|

Обычно |

|

|

Полный |

|

|

Используется |

|

|

Полный |

|

|

Когда |

|

|

Полный |

|

|

Обычно |

|

|

Поднятый |

|

|

Обычно |

|

|

Два |

|

|

Используется |

|

|

Два |

|

|

Когда |

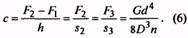

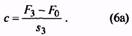

Расчет

пружин в метрических единицах

Общие

формулы расчета

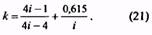

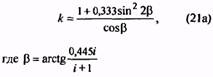

Коэффициент

использования материала

Наружный

диаметр пружины

D1 =

D + d [мм]

Где:

|

D |

средний |

|

|

d |

диаметр |

Внутренний

диаметр пружины

D2 =

D – d [мм]

Где:

|

D |

средний |

|

|

d |

диаметр |

Рабочая

деформация

H

= L81=

s81[мм]

Где:

|

L8 |

длина |

|

|

L1 |

длина |

|

|

s8 |

деформация |

|

|

s1 |

деформация |

Высота

зацепа пружины

Где:

|

L0 |

длина |

|

|

LZ |

длина |

Индекс

пружины

c

= D/d [-]

Где:

|

D |

средний |

|

|

d |

диаметр |

Поправочный

коэффициент Валя

Где:

|

c |

индекс |

|

|

LZ |

длина |

Начальное

растяжение

Где:

|

d |

диаметр |

|

|

0 |

напряжение |

|

|

D |

средний |

|

|

Kw |

поправочный |

Общая

сила, действующая в пружине

Где:

|

d |

диаметр |

|

|

G |

напряжение |

|

|

D |

средний |

|

|

Kw |

поправочный |

|

|

G |

модуль |

Жесткость

пружины

Где:

|

d |

диаметр |

|

|

G |

модуль |

|

|

D |

средний |

|

|

n |

количество |

|

|

F8 |

рабочее |

|

|

F1 |

рабочее |

|

|

H |

рабочая |

Расчет

конструкции пружины

При

проектировании пружины подбирается

диаметр проволоки, количество витков

и длина свободной пружины L0 для

заданной нагрузки, материала и сборочных

размеров.

Если

рассчитанная пружина не соответствует

ни одному значению диаметра проволоки

для данного напряжения 0 согласно

формуле, расчет пружины повторяется с

использованием скорректированного

значения напряжения в свободном состоянии

из рекомендуемого диапазона.

Пружине

без начального растяжения соответствует

средний рекомендуемый шаг витков t =

0,35 D [мм].

Если

рассчитанная пружина не соответствует

ни одному значению диаметра проволоки

для выбранного шага, расчет пружины

повторяется с использованием

скорректированного значения шага из

рекомендуемого диапазона 0,3 D ≤ t ≤ 0,4

D [мм].

Конструкция

пружины определяется с учетом условия

прочности 8≤ usA и

рекомендуемых диапазонов некоторых

геометрических параметров пружины:

L0≤ D

и L0≤ 31,5

д и 4 ≤ D/d ≤16 и n 2.

Задание

нагрузки, материала и сборочных размеров

пружины

Вначале

выполняется проверка входных величин

для расчета.

Затем

вычисляется длина пружины в свободном

состоянии.

После

расчета выбирается диаметр проволоки,

количество витков и диаметры пружины

– так, чтобы высота зацепа соответствовала

выбранному типу зацепа. Кроме того,

должны выполняться упомянутые выше

прочностные и геометрические условия.

Конструкция пружины должна удовлетворять

по диаметрам всем заданным начальным

условиям. При отсутствии таких

дополнительных условий предельный

диаметр пружины устанавливается по

геометрическим условиям для

минимально/максимально допустимого

диаметра проволоки.

Отбираются

все диаметры проволоки (от меньшего к

большему), которые проходят по прочностным

и геометрическим условиям. Проверяются

высота зацепа и количество витков. Если

все условия выполнены, расчет конструкции

завершается, и текущие значения параметров

принимаются в качестве его результатов,

независимо от того, как прошел бы расчет

при других подходящих диаметрах

проволоки. Таким образом, полученная

пружина имеет минимально возможный

диаметр проволоки и минимально возможное

количество витков.

Вычисленное

значение высоты зацепа должно находиться

в пределах d ≤ o ≤ 30 d. Комбинация

диаметра проволоки, количества витков

и диаметра пружины должна давать в итоге

такую высоту зацепа, которая удовлетворяет

его типу. Вначале в качестве типа зацепа

берется полный виток, затем, если он не

годится–полный виток внутри и т.д.

Задание

нагрузки, материала и диаметра пружины

Вначале

выполняется проверка входных величин

для расчета.

После

проверки выбирается диаметр проволоки,

количество витков, длина пружины в

свободном состоянии и сборочные размеры

пружины – так, чтобы высота зацепа

соответствовала выбранному типу зацепа.

Кроме того, должны выполняться прочностные

и геометрические условия. Если сборочный

размер L1 или

L8 взят

из спецификации или значение рабочей

деформации пружины ограничено, конструкция

пружины должна соответствовать этому

условию. В остальных случаях предельные

значения сборочных размеров пружины и

ее длины в свободном состоянии определяются

геометрическими условиями для заданного

диаметра пружины и минимального/максимального

допустимого диаметра проволоки.

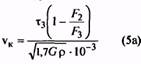

Формула

для проектирования пружины по заданному

диаметру проволоки.

где

значение 8 =

0,85 A используется

в качестве величины напряжения материала

пружины при кручении в полностью

нагруженном состоянии.

Если

для данного диаметра проволоки не

удается подобрать подходящую комбинацию

размеров пружины, расчетная процедура

оценивает другие диаметры проволоки.

Они проверяются, начиная от меньшего к

большему, до тех пор пока не будет

достигнуто такое количество витков,

при котором высота зацепа удовлетворяет

всем условиям. Расчет конструкции

завершается, и текущие значения параметров

принимаются в качестве его результатов,

независимо от того, как прошел бы расчет

при других подходящих диаметрах

проволоки. Таким образом, полученная

пружина имеет минимально возможный

диаметр проволоки и минимально возможное

количество витков.

Вычисленное

значение высоты зацепа должно находиться

в пределах d ≤ o ≤ 30 d. Для

высоты, вычисленной таким способом,

выбирается соответствующий тип зацепа.

Комбинация диаметра проволоки, количества

витков, длины пружины в свободном

состоянии и сборочных размеров пружины

должна давать в итоге такую высоту

зацепа, которая удовлетворяет его типу.

Вначале в качестве типа зацепа берется

полный виток, затем, если он не

годится–полный виток внутри и т.д.

Задание

максимального рабочего усилия, материала,

сборочных размеров и диаметра пружины

Вначале

выполняется проверка входных величин

для расчета.

Затем

подбирается диаметр проволоки, количество

витков, длина свободной пружины и

минимальное рабочее усилие F1 таким

образом, чтобы высота зацепа пружины

соответствовала выбранному типу зацепа.

Кроме того, должны выполняться прочностные

и геометрические условия.

Формула

для проектирования пружины по заданному

диаметру проволоки.

где

значение 8 =

0,9 A используется

в качестве величины напряжения материала

пружины при кручении в полностью

нагруженном состоянии.

Если

для данного диаметра проволоки не

удается подобрать подходящую комбинацию

размеров пружины, расчетная процедура

оценивает другие диаметры проволоки.

Они проверяются, начиная от меньшего к

большему, до тех пор пока не будет

достигнуто такое количество витков,

при котором высота зацепа удовлетворяет

всем условиям. Расчет конструкции

завершается, и текущие значения параметров

принимаются в качестве его результатов,

независимо от того, как прошел бы расчет

при других подходящих диаметрах

проволоки. Таким образом, полученная

пружина имеет минимально возможный

диаметр проволоки и минимально возможное

количество витков.

Проверочный

расчет пружины

Расчет

соответствующих значений сборочных

размеров и рабочего отклонения для

указанной нагрузки, материала и размеров

пружины.

Сначала

проверяются расчетные входные значения.

Затем на основании приведенных ниже

формул вычисляются сборочные размеры.

Длина

предварительно нагруженной пружины

Длина

полностью нагруженной пружины

Где:

|

L0 |

длина |

|

|

F1 |

рабочая |

|

|

D |

средний |

|

|

n |

количество |

|

|

G |

модуль |

|

|

d |

диаметр |

|

|

F8 |

рабочее |

Рабочая

деформация

H

= L18[мм]

Расчет

рабочих сил

Расчет

соответствующих сил, действующих в

пружинах в рабочем состоянии для

указанного материала, сборочных размеров

и размеров пружины. Сначала проверяются

и рассчитываются входные данные, а затем

выполняется расчет рабочих сил с помощью

следующих формул.

Минимальное

рабочее усилие

Максимальное

рабочее усилие

Расчет

выходных параметров пружины

Эта

часть является общей для всех типов

расчета пружины. Расчет производится

в следующем порядке.

Коэффициент

высоты зацепа

Жесткость

пружины

Длина

части с витками

|

Пружина |

|

|

Lz = |

|

|

Пружина |

|

|

Lz = |

Деформация

предварительно нагруженной пружины

s1 =

L1 –

L0 [мм]

Полная

деформация пружины

s8 =

L8 –

L0 [мм]

Напряжение

при кручении материала пружины в

состоянии предварительной нагрузки

Напряжение

материала пружины при кручении при

полном нагружении

Предельное

усилие в пружине

Деформация

в предельном состоянии

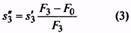

Где:

|

k |

жесткость |

|

|

F9 |

рабочее |

|

|

F0 |

начальное |

Предельная

длина пружины

L9 =

L0 +

s9 [мм]

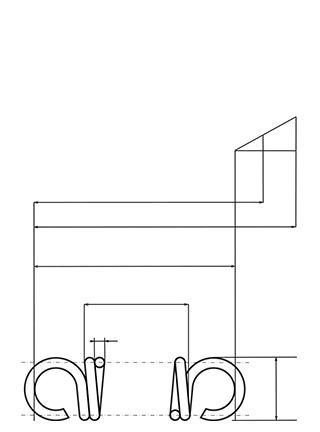

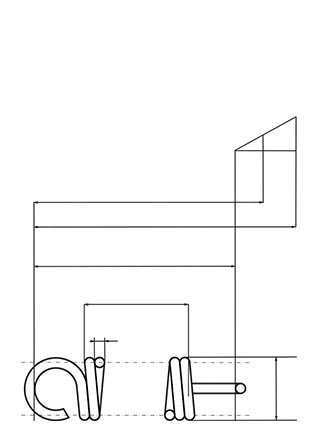

Энергия

деформации пружины

Длина

развернутой проволоки

|

l |

|||

|

Где |

|||

|

для |

|||

|

l0 = D |

|||

|

для |

|||

|

l0 = |

|||

|

для |

|||

|

l0 = |

|||

|

для |

|||

|

l0 = |

|||

|

для |

|||

|

l0 = D |

|||

|

для |

|||

|

l0 = |

|||

|

для |

|||

|

l0 = |

|||

|

для |

|||

|

l0 = |

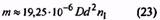

Масса

пружины

Собственная

частота колебаний пружины

Проверка

нагрузки пружины

8≤ us

A

Обзор

используемых переменных:

|

d |

диаметр |

|

k |

жесткость |

|

D |

средний |

|

D1 |

наружный |

|

D2 |

внутренний |

|

F |

обобщенное |

|

G |

модуль |

|

H |

рабочая |

|

c |

индекс |

|

Kw |

поправочный |

|

l |

длина |

|

L |

обобщенная |

|

LZ |

длина |

|

m |

масса |

|

n |

количество |

|

o |

высота |

|

t |

шаг |

|

s |

обобщенная |

|

us |

коэффициент |

|

|

плотность |

|

|

напряжение |

|

A |

допустимое |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

10. Формулы и способы расчета пружин из стали круглого сечения по ГОСТ 13765-86 в ред. 1990г.

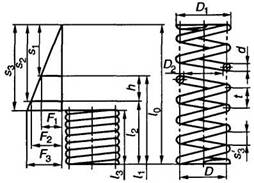

Пружина сжатия

Пружина растяжения

|

Наименование параметра |

Обозначение |

Расчетные формулы и значения |

|

1. Сила пружины при предварительной деформации, Н |

F1 |

Принимаются в зависимости от нагрузки пружины |

|

2. Сила пружины при рабочей деформации (соответствует наибольшему принудительному перемещению подвижного звена в механизме), Н |

F2 |

|

|

3. Рабочий ход пружины, мм |

h |

|

|

4. Наибольшая скорость перемещения подвижного конца пружины при нагружении или разгрузке, м/с |

Vmax |

|

|

5. Выносливость пружины, число циклов до разрушения |

NF |

Продолжение табл. 10

|

Наименование параметра |

Обозначение |

Расчетные формулы и значения |

|

6. Наружный диаметр пружины, мм |

D1 |

Предварительно назначают с учетом конструкции узла. Уточняются по таблицам ГОСТ 13766-86-ГОСТ 13776-86 |

|

7. Относительный инерционный зазор пружины сжатия. Для пружин растяжения служит ограничением максимальной деформации |

δ |

δ = 1-F2/F3. (1) Для пружин сжатия классов I и IIδ=0,05…0,25; для пружин растяжения δ=0,05…0,10; для одножильных пружин класса IIIδ=0,10…0,40; для трехжильных класса IIIδ=0,15…0,40 |

|

8. Сила пружины при максимальной деформации, Н |

F3 |

F3=F2/(1-δ) (2) Уточняется по таблицам ГОСТ 13766-86-ГОСТ 13776-86 |

|

9. Сила предварительного напряжения (при навивке из холоднотянутой и термообработанной проволоки), Н |

F0 |

F0= (0,1… 0,25) F3 |

|

10. Диаметр проволоки, мм |

d |

Выбирается по таблицам ГОСТ 13764-86-ГОСТ 13776-86 |

|

11. Диаметр трехжильного троса, мм |

d1 |

|

|

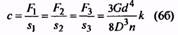

12. Жесткость одного витка пружины, Н/мм |

c1 |

|

|

13. Максимальная деформация одного витка пружины, мм |

s’3 (при F0=0) s”3 (при F0>0) |

Выбирается по таблицам ГОСТ 13764-86-ГОСТ 13776-86 |

|

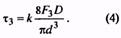

14. Максимальное касательное напряжение пружины, Н/мм2 (Коэффициент k см. п. 35) |

τ3 |

Назначается по табл. 2 ГОСТ 13764-86. При проверке Для трехжильных пружин |

|

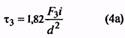

15. Критическая скорость пружины сжатия, м/с (Максимальная скорость подвижного звена механизма vmax должна быть равна или меньше vK, т.е. vK > vmax) |

vк |

Для трехжильных пружин |

|

16. Модуль сдвига, Н/мм2 |

G |

Для пружинной стали G = 7,85·104 |

|

17. Динамическая (гравитационная) плотность материала, Н·с2/м4 |

Р |

p = γ/g, где g-ускорение свободного падения, м/с2; γ – удельный вес, Н/м3. Для пружиннойстали р = 8·103 |

|

18. Жесткость пружины, Н/мм |

с |

Для пружин с предварительным напряжением Для трехжильных пружин |

|

19. Число рабочих витков пружины |

n |

n = c1/c (7) |

|

20. Полное число витков пружины |

n1 |

n1 = n+ n2, (8) где n2 – число опорных витков |

|

21. Средний диаметр пружины, мм |

D |

D = D1 – d = D2 + d Для трехжильных пружин D = D1– d1= D2+ d1(9a) |

|

22. Индекс пружины |

i |

i = D/d (10) Для трехжильных пружин i= D/d1 (10а) Рекомендуется назначать от 4 до 12 |

Продолжение табл. 10

|

Наименование параметра |

Обозначение |

Расчетные формулы и значения |

||||

|

23. Коэффициент расплющивания троса в трехжильной пружине, учитывающий увеличение сечения витка вдоль оси пружины после навивки |

Δ |

Для трехжильного троса с углом свивкиβ=24° определяется по таблице, приведенной ниже |

||||

|

i |

40 |

45 |

50 |

55 |

60 |

7,0 и более |

|

Δ |

1,029 |

1,021 |

1,015 |

1,010 |

1,005 |

1,000 |

|

24. Предварительная деформация пружины, мм |

s1 |

s1=F1/c (11) |

||||

|

25. Рабочая деформация пружины, мм |

s2 |

s2= F2/c (12) |

||||

|

26. Максимальная деформация пружины, мм |

s3 |

s3= F3/c (13) |

||||

|

27. Длина пружины при максимальной деформации, мм |

l3 |

l3 = (n1 + 1 – n3)d, (14) где n3 – число обработанных витков. Для трехжильных пружин l3 = (n + l)d1Δ. (14а) Для пружин растяжения с зацепами l3 = l0 + s3 |

||||

|

28. Длина пружины в свободном состоянии, мм |

l0 |

l0=l3+s3 (15) |

||||

|

29. Длина пружины растяжения без зацепов в свободном состоянии, мм |

l0‘ |

l0‘ = (n1+1)d (15а) |

||||

|

30. Длина пружины при предварительной деформации, мм |

1l |

l1 = l0-s1. (16) Для пружин растяжения l1= l0+s1(16а) |

||||

|

31. Длина пружины при рабочей деформации, мм |

l2 |

l2=l0-s2. (17) Для пружин растяжения l2=l0+s2 (17а) |

||||

|

32. Шаг пружины в свободном состоянии, мм |

t |

t = s’3+d. (18) Для трехжильных пружин t = s’3+d1Δ. (18а) Для пружин растяжения t = d(18б) |

||||

|

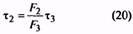

33. Напряжение в пружине при предварительной деформации, Н/мм2 |

τ1 |

|

||||

|

34. Напряжение в пружине при рабочей деформации, Н/мм2 |

τ2 |

|

||||

|

35. Коэффициент, учитывающий кривизну витка пружины |

k |

Для трехжильных пружин |

||||

|

36. Длина развернутой пружины (для пружин растяжения без зацепов), мм |

l |

|

||||

|

37. Масса пружины (для пружин растяжения без зацепов), кг |

m |

|

||||

|

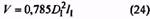

38. Объем, занимаемый пружиной (без учета зацепов пружины), мм3 |

V |

|

||||

|

39. Зазор между концом опорного витка и соседним рабочим витком пружины сжатия, мм |

λ |

Устанавливается в зависимости от формы опорного витка |

||||

|

40. Внутренний диаметр пружины, мм |

D2 |

D2=D1-2d (25) |

||||

|

41. Временное сопротивление проволоки при растяжении, Н/мм2 |

Rm |

Устанавливается при испытаниях проволоки или по ГОСТ 9389-75 и ГОСТ 1071-81 |

||||

|

42. Максимальная энергия, накапливаемая пружиной, или работа деформации, МДж |

|

Для пружин сжатия и растяжения без предварительного напряжения для пружин растяжения с предварительным напряжением |

Методика определения размеров пружин по ГОСТ 13765-86.

1. Исходными величинами для определения размеров пружин являются силы F1 и F2, рабочий ход h, наибольшая скорость перемещения подвижного конца пружины при нагружении или при разгрузке vmах, выносливость NF и наружный диаметр пружины D1 (предварительный).

Если задана только одна сила F2, то вместо рабочего хода h для подсчета берут величину рабочей деформации s2, соответствующую заданной силе.

2. По величине заданной выносливости NF предварительно определяют принадлежность пружины к соответствующему классу по табл. 1.

3. По заданной силе F2 и крайним значениям инерционного зазора δ вычисляют по формуле (2) значение силы F3.

4. По значению F3, пользуясь табл. 2, предварительно определяют разряд пружины.

5. По табл. 11-17 находят строку, в которой наружный диаметр витка пружины наиболее близок к предварительно заданному значению D1. В этой же строке находят соответствующие значения силы F3 и диаметра проволоки d.

6. Для пружин из закаливаемых марок сталей максимальное касательное напряжение τ3 находят по табл. 2, для пружин из холоднотянутой и термообработанной τ3 вычисляют с

учетом значений временного сопротивления Rm. Для холоднотянутой проволоки Rm определяют из ГОСТ 9389-75, для термообработанной – из ГОСТ 1071-81.

7. По полученным значениям F3 и τ3, aтакже по заданному значению F2 по формулам (5) и (5а) вычисляют критическую скорость vK и отношение vmax/vK, подтверждающее или

отрицающее принадлежность пружины к предварительно установленному классу.

При несоблюдении условий vmax/vK<1 пружины I и II классов относят к последующему классу или повторяют расчеты, изменив исходные условия. Если невозможно изменение исходных условий, работоспособность обеспечивается комплектом запасных пружин.

8. По окончательно установленному классу и разряду в соответствующей таблице на параметры витков пружин, помимо ранее найденных величин F3, D1, и d, находят величины c1 и s3, после чего остальные размеры пружины и габариты узла вычисляют по формулам (6)… (25).

Пружины сжатия. Конструкции

Конечные витки

Для правильной работы пружин сжатия большое значение имеет конструкция конечных витков. Форма конечных витков должна отвечать следующим условиям:

– поверхность контакта между конечными витками и опорными деталями должна быть плоской и перпендикулярной к оси пружины во избежание точечного приложения нагрузки;

– площадка контакта должна по возможности представлять собой полное кольцо во избежание внецентренного приложения нагрузки;

– конструкция конечных витков должна обеспечивать правильное центрирование пружины и опорных деталях.

На рис. 858, I показана ошибочная заправка конца пружины путем простой обрубки витка. При этой форме получается точечное и внецентренное приложение силы; пружина испытывает изгиб, перекашивается или односторонне выпучивается (в зависимости от взаимного углового расположения обрубленных концов на обеих сторонах пружины). Центрирование пружины затруднено.

Неправильна и конструкция на рис. 858, II, где выступающий конец пружины сошлифован на плоскость. Площадка контакта ограничена; ее протяженность зависит от угла наклона витков пружины в случае, изображенном на рисунке, угол контакта равен 180°). Приложение силы эксцентричное; висящий тонкий «ус» витка подвержен излому.

В конструкции из рис. 858, III крайний виток отогнут на плоскость. На первый взгляд конструкция приближается к условию создания плоского контакта большой угловой протяженности. Ошибочность конструкции выясняется, если учесть условия работы пружины под нагрузкой. С приложением нагрузки угол наклона витков уменьшается, в результате чего обрубленный конец (а) пружины приподнимается над плоскостью контакта, нагрузка сосредоточивается в одной точке; участок витка, расположенный под обрубленным концом, работает на изгиб.

В конструкции на рис. 858, IV конечные витки пружины осажены до соприкосновения друг с другом, торец пружины сошлифован на плоскость. Протяженность площадки контакта в этом случае ограниченная; ее величина зависит от угла наклона витков и резко уменьшается с увеличением этого угла.

Создать контакт по полной окружности можно только в том случае, если придать осаженным виткам уклон, отличный от уклона рабочих витков пружины, определяемый из условия

(D — средний диаметр пружины; d — диаметр проволоки). Иначе говоря, в продольном сечении по осаженным виткам ось витков с одной стороны сечения должна находиться против точки соприкосновения витков по другой стороне сечения.

На рис. 858, V показан случай, когда осаженный виток сошлифован наполовину диаметра (считая от точки соприкосновения с ближайшим рабочим витком пружины). Поверхность контакта получается замкнутой; она проходит, с одной стороны, по осаженному витку (заштрихованное поле на нижней проекции), а с другой стороны, захватывает рабочий виток (светлое поле на нижней проекции). Таким образом, рабочий виток в данном случае оказывается сильно ослабленным.

Во избежание ослабления рабочего витка нужно осадить по крайней мере один полный виток (рис. 858, VI). Тогда площадка контакта располагается целиком на осаженном витке (заштрихованное поле на виде сверху); ближайший рабочий виток работает полным сечением. Ослабление осаженного витка не имеет значения, так как он опирается по всей длине на близлежащий рабочий виток.

Тонкий «ус» (а) осаженного витка (рис. 858, VI, нижняя проекция) нежелателен, так как он может сломаться при работе. На практике его всегда удаляют на дуге 90° от конца витка (рис. 859), несмотря на возникающий при этом некоторый эксцентриситет опорной поверхности.

Минимальная высота осаженного витка (в месте обрубки) получается равной 0,25d. Обрубленный конец закругляют со всех сторон.

Осаженные витки практически не участвуют в работе пружины и не влияют на упругие характеристики пружины. Их называют нерабочими (или опорными) витками в отличие от рабочих витков, подвергающихся деформации под нагрузкой.

Поскольку число рабочих витков определяет упругую характеристику пружины, важно четко разграничить рабочие и опорные витки. Отличительный признак опорных витков состоит в том, что опорные витки не совершают перемещений относительно поверхностей, на которые опирается пружина. Опорные витки свободного конца пружины перемещаются вместе с опорной тарелкой, опорные витки неподвижного конца пружины неподвижны. Границей между рабочими и опорными витками принято считать точку (а), т. е. точку начала соприкосновения витков в свободном состоянии пружины (рис. 860).

Числом опорных витков iоп принято считать число осаженных витков, начиная с точки (а) и кончая точкой, где последний виток сходит на нет, выходя на шлифованный торец пружины; обрубаемый ус последнего витка включают в число опорных витков.

Разграничение это носит довольно условный и не вполне определенный характер, во-первых, потому, что уловить точку начала соприкосновения витков (а) довольно затруднительно в силу незначительности угла ϕ расхождения осаженного и рабочего витков; во-вторых, потому, что точка (а) при сжатии пружины перемещается в сторону рабочих витков. Вследствие этого фактическое число опорных витков по мере сжатия пружины увеличивается, а число рабочих витков соответственно уменьшается.

Правильнее было бы определять число опорных витков в состоянии пружины под рабочей нагрузкой. Однако это затруднительно, и на практике довольствуются приведенным выше условным разграничением.

В случае, изображенном на рис. 860, число опорных витков согласно изложенному выше правилу равно 1,5 для каждого конца пружины или 3 для всей пружины. Число рабочих витков пружины равно 7. Общее число витков — 10.

Число опорных витков, как было указано выше, не может быть меньше 1, если желательно избежать ослабления ближайшего рабочего витка. На практике чаще всего делают 1,5 опорных витка на каждую сторону пружины. У длинных пружин и у пружин, подверженных действию циклических нагрузок, число опорных витков доводят до 2—2,5.

Отношение числа рабочих витков пружины к общему числу опорных витков не должно быть меньше 3.

На рис. 861, I—V показан ключ к определению числа опорных витков пружины. На рис. 862 изображены пружины в продольном сечении при различном числе опорных витков, при целом числе рабочих витков (рис. 862, I, II, III) и кратном 0,5 (рис. 862, IV—VI).

Интересно отметить, что при целом числе рабочих витков изображение сечений конечных витков пружины получается симметричным относительно поперечного сечения пружины. При числе рабочих витков, кратном 0,5, одинаковые сечения располагаются крест-накрест.

На практике с целью сокращения чертежной работы сечения пружин независимо от числа опорных витков вычерчивают упрощенно по схеме рис. 863, I, соответствующей числу опорных витков, равному 1, или, еще проще, по схеме рис. 863, II, соответствующей числу опорных витков 0,5. Действительное число опорных витков указывают в табличных данных чертежа.

Осаживание опорных витков производят разными приемами. У пружин холодной навивки опорные витки осаживают после навивки вручную или в приспособлениях, состоящих из оправки со спиральной нарезкой с шагом, равным шагу рабочих витков, ввертываемой в центральную часть пружины так, что подлежащие осадке витки остаются свободными.

Обеспечить плотное смыкание опорных витков при этом способе трудно вследствие упругой отдачи витков после осадки. На практике осадка считается удовлетворительной, если просвет (s) между опорными витками не превышает 0,25 зазора (s0) между рабочими витками (рис. 864).

Совершеннее, но технологически более сложен способ навивки с переменным шагом. На рабочем участке пружины шаг навивки делается равным шагу рабочих витков, к концам пружины шаг плавно уменьшается до величины, равной диаметру проволоки. При этом способе можно достичь плотного смыкания опорных витков и даже создать натяг между витками.

При горячей навивке осаживание производят вгорячую с доведением опорных витков до полного соприкосновения.

Центрирование пружин

При установке пружины должны быть надежно центрированы с обоих торцов (рис. 865).

Центрирование обычно производят по внутренней поверхности витков (рис. 866, I). Центрирование по наружной поверхности (рис. 866, II) применяют только при расположении пружин в охватывающих деталях — гильзах, стаканах. Высота h центрирующего пояска должна быть равна по меньшей мере d для того, чтобы обеспечить центрирование по полной окружности пружины.

Из-за неточности навивки пружины центрирование делают очень свободным: между центрирующими поясками и витками пружины предусматривают зазор, равный 0,02—0,025 центрирующего диаметра. Делать центрирующие пояски высотой более h = 1,5d не рекомендуется во избежание излишнего трения между витками и центрирующими поверхностями. Зазор между поверхностями деталей, смежными с центрирующими поясками и витками пружины, должен быть не менее 0,3—0,5 мм (рис. 867, II).

Особенно это важно при расположении пружин в охватывающих деталях (рис. 868), потому что диаметр пружины при сжатии увеличивается.

Торцы центрирующих деталей должны иметь заходный конус на случай искривления витков или возникновения поперечных колебаний витков.

Правильная заправка торцовых витков пружины включает в себя снятие фаски с внутренней поверхности витков (рис. 869, I) при центрировании пружины по внутреннему диаметру или с наружной поверхности (рис. 869, II) при центрировании по наружному диаметру.

Обычно удаляют острые углы, образующиеся при шлифовании конечного витка и ложащиеся на галтель между центрирующей цилиндрической поверхностью опорной детали и ее торцом (рис. 870, II). Катет фаски должен быть больше радиуса галтели, иначе пружина не ляжет всей опорной поверхностью на центрирующую деталь, так как остается зазор (а) (рис. 870, I). В свою очередь, радиус галтели на опорной детали должен быть меньше радиуса проволоки, для того чтобы обеспечить посадку на торец участков витка с полным круглым сечением.

Фаску снимают коническим абразивным инструментом. Последний, чтобы исключить увод фаски в сторону, центрируют по внутренней (в случае внутреннего центрирования пружины) или по наружной поверхности витков (в случае наружного центрирования).

На рис. 871, I изображено крепление, обеспечивающее центральное нагружение пружины без осаживания и заправки конечных витков. Первый виток (а) пружины ввертывают в спиральную канавку на опорной шайбе, шаг которой равен шагу пружины. Таким образом, первый виток опирается на шайбу по винтовой линии 360° (в плане) и перемещается при сжатии пружины вместе с опорной шайбой, т. е. приобретает свойства опорного витка. Ближайший виток (б) является рабочим витком; он свободно деформируется при сжатии пружины с соответствующими изменениями шага и угла наклона. На рис. 871, II приведена конструкция, обеспечивающая еще более равномерное нагружение витков. Как и в предыдущем случае, первый виток располагается в спиральной канавке с шагом, равным шагу витков пружины в свободном состоянии. Начиная от последней точки опоры первого витка шаг спиральной канавки увеличивается с таким расчетом, чтобы зазор (s) между последней ниткой спиральной канавки и концом второго витка пружины был равен осадке витка под полной нагрузкой. Таким образом, в начале нагружения сила воспринимается первым витком: по мере осадки пружины постепенно нагружается второй виток, и к концу нагружения сила воспринимается двумя витками.

Длина пружин в свободном и сжатом состояниях. Длина пружины в свободном состоянии

где i и ioп — число рабочих и опорных витков; t — шаг рабочих витков; d — диаметр проволоки.

Длина пружины в полностью сжатом состоянии

где а — коэффициент, учитывающий неполное смыкание витков из-за погрешностей изготовления, искажения винтовой линии витков и т. д. (практически а = 1,10—1,15).

При осадке диаметр пружины увеличивается вследствие уменьшения угла наклона витков. Увеличение диаметра определяют из условия равенства длины проволоки до и после деформации:

откуда

где D и D’ — соответственно средние диаметры пружины до и после осадки; α и α’ — соответственно углы наклона витков до и после осадки, определяемые из соотношений:

Здесь t и t’ — шаги витков до и после осадки (t’ = t – λ/i, где λ — осадка пружины).

Увеличение диаметра практически может достигать нескольких десятых миллиметра. Это обстоятельство следует учитывать при ограниченных радиальных габаритах, например, при установке в гильзах, и предусматривать необходимый зазор между пружиной и стенками гильзы.

Уменьшение угла наклона витков при осадке может выразиться также и в повороте конечных витков пружины относительно друг друга в плоскости, перпендикулярной к оси пружины, при неизменном ее диаметре.

Длина каждого витка до осадки

после осадки

разность длин

Общая (для всей пружины) разность

Выразим эту разность через угол ϕ (в радианах) поворота одного конца пружины относительно другого:

Приравнивая выражения (388) и (389), получим

Возьмем, для примера, пружины с D = 50 мм, i = 10. Пусть шаг витков пружины в свободном состоянии t = 10 мм, после осадки t’ = 5 мм. Тогда

т. е. α = 3°40′; α’ = 1°50′.

Из уравнения (390) угол поворота крайних витков пружины относительно друг друга.

Шарнирная установка пружин

Для правильной работы пружины сжатия важно исключить возможность перекоса и бокового смещения торцов пружины. Примером может служить случаи применения пружины сжатия как возвратной пружины качающегося рычага (рис. 872).

Конструкция на рис. 872, I ошибочна. Вследствие перекоса и относительного смещения опорных поверхностей при качаниях рычага пружина испытывает поперечные нагрузки, вызывающие появление дополнительных напряжений изгиба; искривление осевой линии пружины в наклонном положении (рис. 873, II) несколько уменьшает изгиб пружины.

В конструкции на рис. 872, III опорные поверхности пружины жестко направлены относительно друг друга; поперечные силы воспринимаются направляющей; пружина испытывает чистое сжатие; в конструкции на рис. 872, IV изгиб пружины предотвращен шарнирной установкой тарелок; в конструкции на рис. 872, V тарелки направлены относительно друг друга, что увеличивает устойчивость пружины; в конструкции на рис. 872, VI пружина установлена в направленных тарелках. Верхняя тарелка упирается в поворотную ось (а) рычага, нижняя тарелка — сферическим шарниром на корпус.

В конструкциях на рис. 872, IV—VI относительные смещения опорных точек при качаниях рычага компенсируются изменением угла наклона оси пружины. Приведенные способы установки пружин более подходят пружинам растяжения, обладающим свойством самоустанавливаться относительно точек опоры.

На рис. 873, I—VIII приведены плоские шарниры, применяемые в тех случаях, когда пружина может подвергаться изгибу только в одном направлении; на рис. 873, IX—XVI — сферические (пространственные) шарниры, предупреждающие изгиб пружины во всех поперечных направлениях.

В конструкции на рис. 873, I наружная цилиндрическая поверхность тарелки опирается на вогнутую цилиндрическую поверхность детали, передающей нагрузку; в этом случае необходима поперечная фиксация пружины, что может быть осуществлено, например, расположением пружины в щеках, плоскости которых перпендикулярны к оси опорных цилиндров.

В конструкциях на рис. 873, II—IV цилиндрические опорные поверхности врезаны друг в друга, что обеспечивает поперечную фиксацию пружины во всех направлениях (при условии, если опорные поверхности постоянно прижаты друг к другу натяжением пружины). На рис. 873, V, VI показана установка тарелок на цилиндрических осях. Конструкция на рис. 873, VI рекомендуется для длинных пружин, как обеспечивающая большую устойчивость пружины.

Из рис. 873, VII, VIII показана установка тарелок на ножевых опорах. Конструкция требует поперечной фиксации пружин во всех направлениях.

Пространственные шарниры (рис. 873, IX—XVI) выполняют в виде сфер. Конструкция на рис. 873, XVI со сферическим сочленением внутри пружины обеспечивает наибольшую продольную устойчивость пружины. Однако эту конструкцию не рекомендуют для случаев, когда точки опоры при работе смещаются относительно друг друга в поперечном направлении: угол наклона оси пружины при этом будет больше, чем при разнесенных точках опоры (как, например, в конструкции на рис. 873, XIII).

Установку на сферических опорах часто применяют для точных пружин, например, пружин приборов, где необходимо устранить побочные факторы в виде появления поперечных сил, могущих вызвать искажение характеристики пружины.

Расчет пружин

В основу типового расчета пружины сжатия-растяжения положено допущение, что нагрузка направлена по оси пружины (рис. 874). При этих условиях силы, действующие на виток в любом его сечении, приводятся к поперечной силе Р, изгибающей виток, и моменту Мкр = PD/2, скручивающему виток. Изгиб силой Р играет второстепенную роль; основное значение имеет крутящий момент, по которому и производят расчет.

Напряжения сдвига имеют максимальное значение по окружности сечения витка и определяются по обычной формуле для круглого бруса, подвергнутого кручению:

где — полярный момент сопротивления сечения витка (d — диаметр сечения витка).

Влияние кривизны оси витка учитывается коэффициентом формы k, зависящим от отношения с = D/d, называемого индексом пружины. С введением коэффициента k формула (391) принимает следующий вид:

Значения коэффициента k в функции индекса пружины с = D/d приведены на рис. 875 для различных углов α подъема витков (tg α = t/πD, где t — шаг витков).

Для обычных значений α = 6—12° коэффициент k достаточно точно выражается следующей формулой:

Чаще всего индекс пружины c = 8—12, чему соответствуют значения k = 1,1—1,2. Этими значениями можно пользоваться при предварительных подсчетах.

Применять пружины с индексом с < 4 не рекомендуется. Навивка таких пружин затруднительна: в наружных волокнах витков могут возникнуть надрывы и трещины. Рабочие напряжения у таких пружин повышены. Из формулы (392) следует, что развиваемая пружиной сила

Осевое перемещение торцов пружины (осадка пружины) под действием силы Р равно

где i — число рабочих витков пружины; с — индекс пружины; G — модуль сдвига (для пружинных сталей в среднем G = 8·104 МПа).

Подставив в эту формулу значение Р из выражения (394), получим

Податливость пружины характеризуется параметром λ’, представляющим собой перемещение одного витка под действием нагрузки, равной 10 Н.

По уравнению (395)

Обратная величина

называется удельной жесткостью пружины.

Потенциальная энергия, накопляемая пружиной за ход сжатия,

Формулы (392), (394) позволяют определить все параметры пружины. Задачу расчета пружины можно ставить по-разному.

При поверочном расчете, зная D, d, i, можно определить напряжения, возникающие в витках, и перемещение пружины под действием силы Р. Чаще стоит задача подбора, т. е. определения D, d по заданной силе Р и по заданному перемещению пружины λ при условии, чтобы напряжения τ в витках не превосходили допускаемой величины [τ].

Порядок расчета в этом случае следующий.

1. Предварительно задаются значением с = 8—12 и определяют по диаграмме, изображенной на рис. 875, или по формуле (393) коэффициент k.

2. Из габаритных условий предварительно задаются величиной среднего диаметра D пружины.

3. По формуле (394), задаваясь значением допускаемого напряжения [τ] в пределах 400—600 МПа, определяют диаметр d проволоки:

или

Найденное значение d округляют до ближайшего большего значения d по сортаменту для данного вида проволоки.

4. Проверяют правильность предварительной оценки индекса пружины c = D/d. При необходимости производят вторичный расчет, пользуясь значением (с), полученным при предыдущем расчете.

5. По формуле (395) определяют необходимое для получения заданного перемещения λ число рабочих витков

Полученное число витков округляют до целого числа или до числа, кратного 0,5.

6. Определяют длину пружины в сжатом состоянии по формуле

где iоп — число опорных витков, выбираемое в пределах 2—3; tcж = d + s — шаг рабочих витков пружины в сжатом состоянии (d — диаметр проволоки; s — минимальный зазор между рабочими витками, выбираемый в пределах s = (0,1—0,15)·d.

Если осевые габариты пружины получаются неприемлемыми, то производят перерасчет, увеличивая диаметр D пружины.

На заключительной стадии расчета определяют длину пружины в свободном состоянии:

Шаг рабочих витков пружины в свободном состоянии (шаг навивки) определяют из следующей формулы:

Найденную величину округляют до ближайшего значения шага, который может быть получен при навивке на токарном станке или навивочном автомате. Затем строят характеристику пружины, которая в данном случае имеет вид прямоугольного треугольника (рис. 876), один из катетов которого равен деформации пружины λ (мм), а другой — в соответствующем масштабе изображает силу Р(H), вызывающую эту деформацию.

Обязательна проверка длины пружины в полностью сжатом состоянии, определяемой из выражения (387):

Длину развертки пружины подсчитывают по формуле

где i — число рабочих витков; ioп — число опорных витков; α — угол наклона рабочих витков (tg α = t/πD); α0 — угол наклона опорных витков

Ввиду близости cos α0 к единице

или (с примерно равной степенью точности)

Для определения длины заготовки величину Lразв увеличивают (с учетом отходов) на 5—10%. Поэтому при обычных значениях α = 6—12° можно пользоваться упрощенной формулой

где iобщ — общее число витков.

Пружины сжатия, как правило, работают с предварительным натягом.

Предварительная нагрузка Рпр, максимальная рабочая нагрузка Рmax и рабочий ход пружины λраб обычно заданы условиями работы механизма. В таких случаях задача расчета сводится к подбору пружины с характеристикой, удовлетворяющей условию получения заданных величин Рпр и Рmаx при заданном значении λраб.

Ход расчета следующий. Сначала определяют параметры пружины, удовлетворяющие условию получения Рmаx, находят полную осадку пружины λраб и подсчитывают значение Рпр из соотношения

Если полученное значение Рпр значительно отличается от заданного, то видоизменяют параметры пружины до получения нужной характеристики.

На рис. 877 приведена составленная на основании уравнений (393), (394), (396) диаграмма (синоптическая) для расчета спиральных пружин с проволокой круглого сечения. По оси абсцисс отложены диаметры d проволоки. Сетка жирных линий изображает для различных значений среднего диаметра D пружины силы, развиваемые пружиной. Значения сил указаны наклонными прямыми в левой колонке диаграммы в зависимости от напряжения кручения τ, МПа.

Сетка тонких линий изображает для различных значений среднего диаметра D пружины деформацию одного витка λ (в мм) в зависимости от напряжения кручения τ, МПа. Деформация определяется в левой колонке по тем же прямым, что и силы.

При составлении диаграммы принято G = 8·104 МПа.

Рассмотрим несколько примеров.

1. Требуется определить напряжения в пружине диаметром D = 30 мм с d = 2,5 мм, нагруженной силой Р = 100 Н.

Решение. Проводя горизонталь через точку встречи ординаты d = 2,5 мм с кривой нагрузки для D = 30 мм (сетка жирных линий) до пересечения с наклонной прямой Р = 100 Н в левой колонке, получаем, что напряжение равно 560 МПа.

2. Требуется определить напряжение в пружине диаметром D = 60 мм с d = 10 мм при осадке на 40 мм. Число рабочих витков пружины 8.

Решение. Деформация одного витка равна 5 мм. Проводя горизонталь через точку встречи ординаты d = 10 мм с кривой перемещений для D = 60 мм (сетка тонких кривых) до пересечения с наклонной прямой λ = 5 мм в левой колонке, получаем, что напряжение равно 460 МПа.

Проводя горизонталь через точку встречи ординаты d = 10 мм с кривой нагрузки для D = 60 мм (сетка жирных линий) до пересечения с ординатой τ = 440 МПа в левой колонке, находим, что сила, развиваемая пружиной, равна 2,2 кН.

3. Требуется определить осадку пружины диаметром D = 30 мм с d = 2 мм при числе рабочих витков 8. Напряжение в пружине равно 300 МПа.

Решение. Проводя горизонталь через точку встречи ординаты d = 2 мм с кривой прогиба для D = 30 мм (сетка тонких линий) до пересечения с ординатой τ = 300 МПа в левой колонке, получаем, что прогиб одного витка равен 5 мм.

Общая осадка пружины равна 40 мм.

Нагрузку пружины найдем, проводя горизонталь через точку встречи ординаты d = 2 мм с кривой нагрузки для D = 30 мм (сетка жирных линий) до встречи с ординатой τ = 300 МПа. Нагрузка равна 28 Н.

4. Требуется определить осадку пружины диаметром D = 10 мм с d = 1 мм, нагруженной силой Р = 10 Н. Число рабочих витков пружины 10.

Решение. Проводя горизонталь через точку встречи ординаты d = 1 мм с кривой нагрузки для D = 10 мм (сетка жирных линий) до пересечения с наклонной прямой Р = 10 Н в левой колонке, получаем, что напряжение равно 300 МПа.

Проводя горизонталь через точку встречи ординаты d = 1 мм с кривой прогиба D = 10 мм (сетка тонких линий до пересечения с ординатой τ = 300 МПа, получаем, что деформация одного витка равна 1 мм. Следовательно, общая осадка пружины равна 10 мм.

5. Требуется подобрать пружину для рабочей нагрузки Р = 400 Н при напряжении кручения τ = 400 МПа. Диаметр пружины D = 40 мм. Осадка пружины должна быть равна 20 мм.

Решение. Проводя горизонталь через точку Р = 400 Н при напряжении τ = 400 МПа (левая колонка) до пересечения с кривой нагрузки для D = 40 мм (сетка жирных линий), получаем d = 5 мм.

Проводя горизонталь через точку пересечения ординаты d = 5 мм с кривой прогиба для D = 40 мм (сетка тонких линий) до пересечении с ординатой τ = 400 МПа в левой колонке, находим, что прогиб одного витка λ = 4 мм. Следовательно, пружина должна иметь 5 рабочих витков.

Длину пружины в свободном состоянии определяют по формуле (386). Приняв шаг пружины t = 1,5λ + d = 11 мм, а число опорных витков iоп = 3, получим L = 53 мм.

Пружины с витками квадратного и прямоугольного сечения. Напряжение в пружине с витками квадратного сечения

где D — средний диаметр пружины; а — сторона квадрата сечения; k — коэффициент;

где с = D/a (рис. 878).

Развиваемая пружиной сила

Осадка пружины под действием силы Р (при наиболее частых значениях k = 1,1—1,2)

или

где i — число рабочих витков пружины; G — модуль сдвига материала.

При сравнении выражений (398) и (399) соответственно с формулами (394) и (395) видно, что пружина с витками квадратного сечения при одинаковых напряжениях развивает силу, примерно на 30% большую, и имеет перемещение, примерно на 30% меньшее, чем пружина с витками круглого сечения диаметром d = а.

Напряжения в витках прямоугольного профиля со сторонами а и b (а — сторона, перпендикулярная к оси пружины) можно определить из соотношения

Значения коэффициента ψ в функции b/a для различных значений с = D/a приведены на рис. 879.

Пружины с сечением витков, вытянутым вдоль оси (b/a > 1) отличаются большой жесткостью и применяются для восприятия повышенных нагрузок при незначительных деформациях.

Пружины с сечением витков, вытянутым в направлении, перпендикулярном к оси пружины (a/b > 1), обладают пологой характеристикой. Следует отметить, что навивка этих пружин затруднительна вследствие больших деформаций изгиба, возникающих при навивке. Применять отношения (a/b > 2) не рекомендуется.

Индекс пружин (с = D/a) во всех случаях не должен быть меньше 4.

Устойчивость пружин

При большой длине пружины возникает опасность потери продольной устойчивости, т. е. выпучивания пружины в сторону.

Для пружин с осевой нагрузкой, с хорошо направленными центрирующими элементами, обеспечивающими параллельность торцов пружины при рабочем ходе, предельное отношение высоты L пружины в свободном состоянии к среднему диаметру D пружины (рис. 880, I), при котором пружина еще сохраняет устойчивость, равно ≈5; для пружин с шарнирно установленными центрирующими элементами L/D = 2,5.

Учитывая возможность внецентренного приложения нагрузки, искривления витков и т. д., целесообразно уменьшать отношение L/D в 1,5—2 раза по сравнению с приведенными выше значениями.

При горизонтальном или наклонном расположении пружин, когда появляются поперечные нагрузки, вызванные массой витков, отношение L/D следует еще больше уменьшать.

Если по конструктивным условиям не удается исключить применение длинных пружин, необходимо предусматривать специальные меры против потери устойчивости. Удлинение центрирующих поясков для уменьшения свободного пролета пружины (рис. 880, II), введение дополнительного центрирующего пояска в средней части пружины (рис. 880, III) сопряжены с повышением трения и опасностью износа витков пружины. Лучше всего разделять длинные пружины на несколько коротких устойчивых пружин, которые должны опираться па плавающие центрирующие элементы, хорошо направленные вдоль оси пружины (рис. 880, IV). Этот способ, однако, сопряжен с увеличением габаритной длины установки вследствие введения дополнительных опорных витков на участках расположения плавающих центрирующих элементов.

Резонансные колебания

Пружины, работающие при циклических нагрузках, подвержены резонансным колебаниям, вызывающим повышение напряжения в витках и искажение упругих характеристик системы. Резонансные колебания являются наиболее частой причиной поломок пружин при высокочастотном циклическом нагружении.

Подобные пружины необходимо рассчитывать на резонанс для того, чтобы придать пружине такие параметры (D, d, L, i), которые исключали бы появление резонансных колебаний при рабочих режимах. Методика расчета изложена в специальных руководствах.

Для предотвращения колебаний часто применяют пружины с переменным шагом навивки (рис. 881, I) и фасонные пружины, например, бочкообразные (рис. 881, II).

Эффективный способ борьбы с резонансными колебаниями — установка демпферов, например, в виде легких пластинчатых пружин, соприкасающихся с витками на участках, соответствующих наибольшей амплитуде колебаний (рис. 882).

Составные пружины

Концентричная установка пружины (рис. 883, II—IV) применяется с двоякой целью: 1) для увеличения податливости системы (при заданной нагрузке Р и заданных радиальных габаритах); 2) для увеличения нагрузочной способности системы.

Выгодно, чтобы максимальные напряжения в концентрических пружинах были одинаковыми и чтобы пружины имели одинаковый рабочий ход. Последнее условие приводит к соотношению

или

где I, d — соответственно число витков и диаметры проволок пружин; n — число концентрических пружин.

Как легко доказать, оба этих условия выполняются при равенстве индексов пружин:

Отсюда следует

или

Пружины должны быть расположены с зазором δ, достаточным для обеспечения правильного центрирования пружин и учитывающим изменение диаметров пружин при сжатии.

Можно принять, что

где d1 и d2 — диаметры проволок смежных пружин.

В этом случае диаметр D2 меньшей пружины равен диаметру D1 большей пружины, уменьшенному на величину

т. е. D2 = D1 – 2d1.

Иначе

Объединяя выражения (402)—(404), получаем

Отношение сил Р1 и Р2, воспринимаемых каждой пружиной,

Сравним упругую деформацию пружины диаметром D0, несущей (см. рис. 883, I) нагрузку Р0, и эквивалентной системы, состоящей из двух пружин, несущих ту же нагрузку Р0 = Р1 + Р2. Диаметр наружной пружины D1 примем равным D0. Эта пружина несет нагрузку Р1 = P0 – P2, откуда

Упругая деформация λ1 наружной пружины (она же упругая деформация всей двухпружинной системы) связана с упругой деформацией λ0 одной пружины соотношением

Ввиду того, что

можно записать [см. уравнение (394)]

Следовательно,

Или с учетом уравнения (407)

Ниже приведены значения отношения λ1/λ0 для обычных индексов пружины с = 8—15.

Таким образом, податливость системы с двумя концентричными пружинами оказывается на 32—45% больше податливости эквивалентной однопружинной системы. При числе пружин, равном трем, выигрыш в податливости еще больше.

Рассмотрим теперь, насколько увеличивается нагрузочная способность с переходом к многопружинной концентрической установке, если деформация систем остается постоянной. Предположим, что наружная пружина концентрической установки имеет те же параметры, что и пружина однопружинной установки, и несет ту же нагрузку Р0.

Сохраняя изложенные выше допущения о равенстве максимальных напряжений и рабочих ходов пружин концентрической установки, получаем, что вторая пружина, меньшего диаметра, установленная внутри наружной пружины, воспринимает силу, равную по уравнению (405)

Суммарная нагрузочная способность системы

Значения отношения ∑P/P0 приведены ниже для различных с.

Таким образом, нагрузочная способность двухпружинной установки будет на 56—75% больше нагрузочной способности одной пружины.

Третья пружина, установленная внутри второй, воспринимает силу

Суммарная нагрузочная способность системы

Значения отношения ∑P/P0 приведены ниже для различных с.

Таким образом, нагрузочная способность трехпружинной установки будет на 88—125% больше нагрузочной способности одной пружины.

Смежные пружины в концентрических установках всегда выполняют с витками различного направления для обеспечения более равномерного приложения нагрузки и во избежание попадания витков одной пружины в зазоры между витками другой пружины при поломке пружины.

В отдельных случаях, для достижения большой податливости, применяют концентрическую установку с последовательной работой пружин на сжатие (рис. 883, IV). Податливость системы равна суммарной податливости последовательно включенных пружин. При назначении параметров пружин целесообразно соблюдать условия (401)—(403).

На рис. 884 изображен другой тип составных пружин: однопроволочная витая пружина заменяется набором пружин малого диаметра, расположенных по периферии опорных тарелок.

Соотношения между податливостью и нагрузочной способностью такой системы и однопружинной системы здесь иные, чем в случае концентрических пружин.

Диаметр D1 пружин, могущих быть установленными в пределах габарита исходной пружины диаметром D0, можно определить из приближенного соотношения

где n — число пружин; 0,8 — коэффициент, учитывающий условия центрирования пружин.

Из этого выражения следует, что

Сравним деформацию многопружинной и однопружинной систем, нагруженных одинаковой силой Р0.

Из уравнения (407) при равенстве сил Р0 получаем следующее соотношение между деформацией многопружинной системы и деформацией однопружинной системы:

где d0 и d1 — диаметры проволок соответственно в однопружинной и многопружинной установках.

Используя уравнение (408) и по-прежнему принимая i1/i0 = d0/d1, получаем

Отношение d0/d1 найдется из приведенных ранее уравнений. При равенстве сил, действующих на систему (Р0 = nР1),

или, ввиду близости величины

Подставляя это соотношение в выражение (409), получаем

Ниже приведены значения отношения λ1/λ0 для различного числа n пружин в многопружинной установке.

Таким образом, жесткость многопружинной системы описываемого типа больше жесткости однопружинной системы, притом и тем большей степени, чем больше число пружин (в 2—3 раза).

Сравним теперь нагрузочную способность многопружинной и однопружинной систем при одинаковой деформации.

При условии равенства деформаций можно записать

Относительная нагрузочная способность систем (при равенстве [τ]доп)

С учетом уравнений (410) можно записать следующее соотношение:

Значения отношения Р1/Р0 приведены ниже для различного числа n пружин.

Нагрузочная способность многопружинной системы, как видно, в 2—3 раза больше нагрузочной способности одной пружины.

Таким образом, вырисовывается основная особенность многопружинных систем данного типа — повышенная нагрузочная способность при повышенной жесткости. Системы такого типа нередко применяются в установках с большими радиальными габаритами, для которых однопружинная система оказывается слишком мягкой. К тому же многопружинные установки в таких случаях обеспечивают более равномерное приложение нагрузки по периферии нагруженных деталей.

Пример целесообразной замены витой цилиндрической пружины несколькими пружинами малого диаметра в манжетном уплотнении большого диаметра приведен на рис. 885.

Конические пружины

Конические пружины применяют в тех случаях, когда необходимо получить криволинейную характеристику пружины с жесткостью, возрастающей по мере сжатия.

Основные параметры конических пружин — угол θ наклона центровой линии сечений витков к оси пружины (рис. 886) и закон изменения шага витков вдоль оси пружины.

При постоянном шаге t проекция осевой линии витков на плоскость, перпендикулярную к оси пружины, представляет собой спираль Архимеда, уравнение которой в полярных координатах имеет вид

где ϕ — текущий угол полярных координат; а — постоянная (а = t·tg θ/π).

При переменном шаге уравнение проекции витков приобретает более сложный вид. Увеличение жесткости пружины при сжатии объясняется неодинаковой податливостью витков, зависящей от их диаметра. С приложением нагрузки прежде всего деформируются витки наибольшего диаметра. Первый, опорный виток ложится на опорную плоскость, затем на него ложится следующий виток и т. д. Сомкнувшиеся витки выключаются из работы. Жесткость пружины непрерывно возрастает по мере сжатия как вследствие уменьшения числа свободных витков, так и постепенного уменьшения их диаметра.

Характеристика пружины становится криволинейной лишь при определенном сочетании параметров пружины.

Условие сохранения прямолинейности характеристики состоит в пропорциональности шага t витков деформациям λ витков: t ~ λ.

По уравнению (395) деформация витков при прочих равных условиях пропорциональна кубу среднего диаметра витков: t ~ D3.

Изменение среднего диаметра витков вдоль оси пружины можно выразить соотношением D = 2L·tg θ, где θ — половина угла при вершине конуса; L — расстояние витка от вершины конуса.

Ввиду того, что t = πDtg α (где α — угол подъема витков), tg α ~ L2tg2 θ ~ L2, т. е. у конической пружины с прямолинейной характеристикой тангенс угла подъема витков должен уменьшаться к вершине пружины пропорционально квадрату расстояния от вершины.

Практически чаще всего применяют пружины с постоянным шагом (см. рис. 886, I), у которых угол подъема витков обратно пропорционален расстоянию от вершины конуса, а также пружины с постоянным углом подъема витков (рис. 886, II), у которых шаг уменьшается прямо пропорционально расстоянию от вершины конуса. И те и другие пружины обладают криволинейными характеристиками. У пружин с постоянным шагом характеристика крутая, у пружин с постоянным углом подъема — более пологая.

Возможны и другие закономерности изменения шага и угла подъема витков, обеспечивающие различные виды характеристики.

Центрирование конических пружин затруднительнее, чем цилиндрических, вследствие спиральной формы витков (в плане). В целях правильного центрирования конечные витки расправляют по окружности, причем технологически должна быть обеспечена концентричность окружностей опорных витков относительно оси пружины.

Особая разновидность конических пружин — телескопические пружины, складывающиеся при полном сжатии в плоскую спираль. Такие пружины очень удобны при ограниченных осевых габаритах.

Высота пружины в полностью сжатом состоянии равна диаметру проволоки d независимо от числа витков, тогда как высота цилиндрической пружины при полном сжатии равна d(i + 1), где i — число витков.

Высота телескопической пружины в свободном состоянии (рис. 887) Н = d + λ. В этом выражении λ — полная осадка пружины (λ = it, где t — шаг пружины).

Высота цилиндрической пружины в свободном состоянии Н = d(i + 1) + λ. В этом выражении λ = is, где s — величина зазора между витками.

Основное геометрическое соотношение телескопических пружин можно записать в следующем виде:

где θ — половина угла при вершине конуса.

Центрирование телескопических пружин имеет такие же особенности, как и любой конической пружины.

При необходимости восприятия больших сил при ограниченных габаритах применяют телескопические пружины с витками прямоугольного сечения (рис. 888), изготавливаемые навивкой стальной ленты в плоскую спираль, с последующей деформацией спирали на конус.

Во избежание эффекта «обратного заневоливания», т. е. создания в витках неблагоприятных предварительных напряжений, спираль отжигают (до или после деформации). Опорные витки (обычно один нижний виток большого диаметра) расправляют на окружность; торцы пружины прошлифовывают. После этого следует обычная термообработка — закалка и средний отпуск.

Иногда применяют двоякоконические пружины (рис. 889), изготавливаемые свертыванием заготовок V-образной формы с углом раствора α, равным углу подъема витков в пружине.

Призматические пружины

Для специальных условий работы применяют призматические спиральные пружины прямоугольной формы (рис. 890, I), навиваемые на оправках соответствующего профиля. Такие пружины используют, например, в патронных магазинах стрелкового оружия. Призматические пружины отличаются неустойчивостью, легко искривляются и скручиваются под нагрузкой. По этой причине их устанавливают всегда в жестких внутренних или наружных направляющих, по форме соответствующих форме пружины в плане. Иногда такие пружины выполняют в виде набора упругих пластинок (рис. 890, II).

- Информация о доставке

- Гарантийные обязательства

- Специальные предложения

- Способы оплаты

- Связаться с нами

- Карта сайта

Поиск

Цена (за пару):

от

до

Диаметр проволоки, d

Длина с зацепом, L0Высота пружины, L0

Длина пружины без зацепов, L0*

Диаметр наружный, D

Контрольная высота, L1

Контрольная высота, L2

Кол-во раб.витков, n

Вид зацепа ?

НЕМЕЦКИЙ

АНГЛИЙСКИЙ

Количество пружин

F2=

F1=

L1=

L2=

L0=

L0*=

d=

D=

1. Жесткость пружины (с) =

2. Вид зацепов: Английский

3. Ориентация зацепов: 0

4. Направление навивки: Правое

5. Количество рабочих витков:

6. Развертка пружины:

7. Покрытие: Без покрытия

8. Количество:

9. Вес пружины:

10. Вес партии:

8х64×120

Пружина растяжения

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F2=

F1=

L1=

L2=

L0=

L0*=

D(вн)=

d=

D(нар)=

1. Жесткость пружины (с) =

2. Вид зацепов: Английский

3. Ориентация зацепов: 0

4. Направление навивки: Правое

5. Количество рабочих витков:

6. Развертка пружины:

7. Покрытие: Без покрытия

8. Количество:

9. Вес пружины:

10. Вес партии:

8х64×120

Пружина растяжения

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F2=

F1=

L1=

L2=

L0=64

L0*=38

D(вн)=

d=

D(нар)=

1. Жесткость пружины (с) =

2. Вид зацепов: Английский

3. Ориентация зацепов: 0

4. Направление навивки: Правое

5. Количество рабочих витков:

6. Развертка пружины:

7. Покрытие: Без покрытия

8. Количество:

9. Вес пружины:

10. Вес партии:

8х64×120

Пружина растяжения

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F3=

F2=

F1=

L3=

L2=

L1=

L0=

t=

d=

D(вн)=

D(нар)=

1. Жесткость пружины (с) =

2. Опорные витки: Поджаты, зашлифованы

3. Направление навивки: Правое

4. Количество витков полное: n1=

5. Количество витков рабочее: n=

6. Длина до соприкосновения витков:

7. Развертка пружины:

8. Покрытие: Без покрития

9. Количество:

10. Вес партии:

8х64×120

Пружина сжатия

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F3=

F2=

F1=

L3=

L2=

L1=

L0=

t=

d=

D(вн)=

D(нар)=

1. Жесткость пружины (с) =

2. Опорные витки: Поджаты, зашлифованы

3. Направление навивки: Правое

4. Количество витков полное: n1=

5. Количество витков рабочее: n=

6. Длина до соприкосновения витков:

7. Развертка пружины:

8. Покрытие: Без покрытия

9. Количество:

10. Вес партии:

8х64×120

Пружина сжатия

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F2=

F1=

L2=

L1=

L0=

t=

d=

D(вн)=

D(нар)=

1. Жесткость пружины (с) =

2. Опорные витки: Поджаты, зашлифованы

3. Направление навивки: Правое

4. Количество витков полное: n1=

5. Количество витков рабочее: n=

6. Длина до соприкосновения витков:

7. Развертка пружины:

8. Покрытие: Без покрытия

9. Количество:

10. Вес партии:

8х64×120

Пружина сжатия

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг

F3=

F2=

F1=

L3=

L2=

L1=100

L0=

t=

d=

D(вн)=

D(нар)=

1. Жесткость пружины (с) =

2. Опорные витки: Поджаты, зашлифованы

3. Направление навивки: Правое

4. Количество витков полное: n1=

5. Количество витков рабочее: n=

6. Длина до соприкосновения витков:

7. Развертка пружины:

8. Покрытие: Без покрытия

9. Количество:

10. Вес партии:

8х64×120

Пружина сжатия

ст.65Г/70-85 ГОСТ 9389-75

Масса 0,69кг