Метрические крепежные детали задаются с шагом резьбы вместо количества витков нитей. Шаг резьбы — это расстояние между ними. Резьба выражается в миллиметрах (измеряется по длине застежки). Например, шаг резьбы 1.5 означает, что расстояние между одной нитью и следующей составляет 1,5 мм. Более мелкие крепежные детали имеют тонкую резьбу, поэтому у них меньший шаг резьбы.

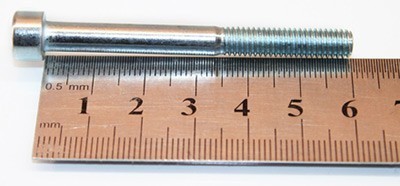

Измерение шага резьбы осуществляют следующим образом: линейкой или штангенциркулем отмеряют на стержне участок нужной величины. Затем подсчитывают на отмеренном участке количество витков. Рекомендуемая длина участка для получения точного замера – 20 мм.

Измерение резьбомером

Точная идентификация резьбы на крепежной детали имеет решающее значение перед выбором и установкой правильных фитингов.

Как измерить резьбу:

- Использовать комбинированный штангенциркуль для измерения диаметра резьбы. Стоит взять во внимание, что резьба использованного фитинга может изнашиваться и искажаться, поэтому расчеты могут быть неточными.

- Применить резьбомер, чтобы определить количество резьб на дюйм. Для метрических соединений вычисляется расстояние между нитями. Для этого нужно поместить прибор на резьбу, пока он не будет плотно прилегать, а далее сопоставить свои измерения с диаграммой резьбы.

- Если порт расположен под углом, определить угол наклона с помощью угломера на уплотнительной поверхности. Осевая линия фитинга и калибра должна быть параллельной.

Используя комбинацию из трех инструментов, идентифицировать соединители легко. Применение штангенциркуля, резьбомера и угломера позволяет производить точные измерения большинства соединений.

Чтобы рассчитать шаг резьбы – расстояние между витками нитей, необходимо измерить линейкой или штангенциркулем резьбовый элемент, и подсчитать количество витков на данном участке. Деление длины на количество витков даёт значение шага резьбы. Значение показателя выражается в миллиметрах.

Расстояние между витками нитей можно измерить штангенциркулем, резьбомером. Менее точные результаты с помощью замера участка стержня линейкой, подсчёта числа витков, и делением показателя длины на количество нитей. Показатель исчисляется в миллиметрах. Шаг резьбы указан в технической документации и в маркировке детали.

Штангенциркуль используется для измерения диаметра наружной внутренней резьбы. При сопоставлении калибровочных измерений с диаграммами резьбы следует иметь в виду, что резьба на соединениях, которые были в эксплуатации, может быть изношена и искажена от использования. Это приводит к неточному сравнению с таблицами резьбы.

Это более точный способ замера шага резьбы. Штангенциркулем измеряют участок определённой длины. Затем подсчитывают количество витков на нём. Значение шага резьбы получают путём деления длины участка на количество витков, и вычитания из полученного результата одного витка.

Для английских, британских и других европейских резьб измеритель шага обладает дюймовой шкалой. Однако для метрических деталей прибор будет определять расстояние между резьбами в миллиметрах.

Угломер используется путем его размещения на уплотнительной поверхности. Осевая линия фитингового конца и калибра должна быть параллельной. На английском языке система размеров резьбы и шаг (количество резьб на дюйм) задаются вместе с типом резьбы.

При использовании резьбомера его нужно выровнять по резьбе и убедиться, что он плотно прилегает к ней. Сопоставить измерение с резьбой, затем вычислить диаметр с помощью штангенциркуля.

Внутренние соединения измеряются путем вставки идентификационной части прибора в разъем на уплотнительной поверхности. Необходимо убедиться, что осевые линии соединения и угломера параллельны. Это позволит определить правильный угол.

Необходимо измерить определённую длину участка стержня штангенциркулем, или приложив к поверхности линейку. Подсчитать количество витков на данном участке. Рекомендуется подсчёт проводить на отрезке длиной 20 мм или 10 мм. Шаг резьбы получают путём деления дины на число витков.

С помощью указанных выше способов можно измерить шаг резьбы любого крепежа. Это можеть быть как гайка с фланцем и контрящим пластиковым вкладышем, так и шайба с внутренним конусом.

Измерение шага резьбы без резьбомера

Для метрических крепежных деталей шаг резьбы используется вместо дюймового показателя TPI. Расстояние также измеряется в миллиметрах.

Расстояние между вершинами резьбового профиля гайки называют шагом резьбы. Для получения точных результатов используют штангенциркуль или резьбомер. Грубый расчёт можно произвести с помощью линейки – измерив длину заданного участка, и подсчитав число витков без учёта первого. Длину отрезка разделите на число витков, и получите шаг резьбы гайки.

Чтобы определить шаг резьбы, применяется штангенциркуль, с помощью которого вычисляется расстояние от вершины одной резьбы до следующей. Для этого используется формула М2 х 4 х 5 мм, где М2 относится к диаметру болта (в миллиметрах), т. е. 4 является шагом резьбы в миллиметрах, что означает, что он равняется 4 мм между каждым пиком резьбы, а 5М — это длина болта.

Шаг резьбы используется для измерения резьбы болта или гайки, чтобы убедиться в возможности их соединения. Если резьба болта и гайки отличается, они либо не захватывают, либо стирают резьбу, что приводит к непригодному соединению.

Мелкие резьбовые крепления имеют более плотную спиральную структуру и обычно менее выражены. Грубое резьбовое соединение имеет более крупные и глубокие резьбы. Это означает, что если резьба слегка повреждена, она все еще может работать. Большинство стандартных метрических крепежных деталей имеют тонкую и грубую резьбу. Идентифицировать каждый из них можно с помощью или шага резьбы.

Для точного определения шага резьбы по диаметру используют штангенциркуль. Результат измерения получают в миллиметрах. Точность замеров до десятых долей миллиметра. Сравнивают с показателями стандартизированной таблицы диаметров, где указано соответствие шага резьбы каждому диаметру.

В США и Великобритании крепежные детали обычно имеют резьбу с показателями от ¼ до 20 дюймов и ¼ до 28 дюймов. Чтобы определить, какая из этих нитей грубая, а какая — тонкая, просто нужно взять число TPI (20 и 28) и сравнить их.

Не стоит забывать, что грубая нить означает, что резьба больше, поэтому меньше будет в состоянии поместиться в пределах дюйма. Поэтому 20 означает, что это грубая нить, а 28 — тонкая нить. TPI и шаг резьбы будут меняться в зависимости от диаметра крепежной детали, поэтому не всегда значение будет равно 20 и 28.

Для метрических крепежных деталей аналогичные параметры будут представлены в виде M8 x 1.25 или M8 x 1. Для шага резьбы расстояние между двумя точками — это второе число, означающее, что чем больше число, тем меньше нитей. Отсюда следует, что M8 x 1.25 — это грубая резьба, а M8 x 1 — тонкая.

Наиболее точный и быстрый способ определения шага резьбы – это с помощью штангенциркуля. Данным инструментом измеряют длину нужного участка, и считают число витков, расположенных на нём. Далее полученный показатель длины делят на количество нитей, и вычитают из результата один виток.

Как определить шаг резьбы по диаметру

Чтобы определить шаг резьбы, можно использовать стандартизированные таблицы. Предварительно требуется вычислить диаметр с помощью штангенциркуля. Полученный результат сравнивается с показателями в таблице, чтобы выявить соответствующий резьбовой шаг.

Таблица шага метрической резьбы:

|

Диаметр в миллиметрах |

Шаг в миллиметрах |

|

|

Крупная резьба |

Мелкая резьба |

|

|

3 |

0.50 |

0.35 |

|

4 |

0.70 |

0.50 |

|

5 |

0.80 |

0.50 |

|

6 |

1.00 |

0.75 |

|

8 |

1.25 |

1.00 |

|

10 |

1.50 |

1.25 |

|

12 |

1.75 |

1.25 |

|

14 |

2.00 |

1.50 |

|

16 |

2.00 |

1.50 |

|

18 |

2.50 |

1.50 |

|

20 |

2.50 |

1.50 |

|

22 |

2.50 |

1.50 |

|

24 |

3.00 |

2.00 |

|

27 |

3.00 |

2.00 |

|

30 |

3.50 |

2.00 |

|

33 |

3.50 |

2.00 |

|

36 |

4.00 |

3.00 |

|

39 |

4.00 |

3.00 |

|

42 |

4.50 |

3.00 |

|

48 |

5.00 |

3.00 |

Измерение резьбы штангенциркулем

Точные измерения шага резьбы можно выполнить с помощью штангенциркуля, резьбомера, угломера. Можно этот показатель определить по диаметру болта, измерив его штангенциркулем, и сопоставив результаты с показателями специальной таблицы шага метрической резьбы.

В первую очередь нужно определить, сужаются ли резьбы. Для этого следует поместить точки штангенциркуля по обе стороны от предмета, который необходимо измерить. Выровнять его снаружи нитей на нижнем конце, вдали от головки. Так определяется ширина.

Шаг резьбы детали крепежа определяют путём деления длины стержня на количество выступающих элементов. Длину измеряют линейкой или штангенциркулем, если хотят получить точный результат. Линейку накладывают к верхним частям резьбовых элементов. Рекомендуемый отрезок для подсчёта витков – 20 мм.

Далее требуется сдвинуть острие так, чтобы оно касалось нитей. Измерение должно появиться на экране, если прибор оснащен дисплеем. В противном случае нужно будет руководствоваться номерами на скользящей части. Затем следует сделать то же самое на резьбовой области рядом с головкой крепежной детали. Если число больше у изголовья, то это коническая нить.

С помощью штангенциркуля также можно измерить диаметр. Если резьба коническая, измеряют на 4-м или 5-м витке вниз от головки, т. е. в середине резьбовой области. Если она не сужается, то можно измерять в любом месте вдоль резьбы. При использовании штангенциркуля можно заметить, что есть несколько мест, где рычаги не сходятся вплотную друг к другу, иногда вдоль края линейки. Не нужно помещать то, что необходимо измерить, в эти промежутки.

Поместить числа следует в стандартное измерение. Как только значение шага получено, можно измерить длину болта или винта из-под головки и поместить все цифры в стандартное измерение. В нем будет диаметр, затем шаг резьбы и длина. Если метрический винт имеет диаметр 4 миллиметра, шаг резьбы 0,4 мм и длину 8 мм, то расчет будет M4 х 0.4 х 8M. Для американского винта это может быть 1/4 дюйма в диаметре, 20 TPI и 1 дюйм длина. Формула будет следующей: 1/4 дюйма х 20 х 1 дюйм.

Шаг резьбы можно определить с помощью линейки. Это не самый достоверный, но доступный способ. Линейкой отмеряют длину нужного участка с резьбой. Затем на этом расстоянии подсчитывают число нитей. Значение шага резьбы вычисляют делением длины участка на количество витков.

Измерение заклепок

Заклепки — это своеобразные крепежные детали, состоящие из двух частей: шляпки и оправки. Шляпка — это короткая сторона, которую нужно измерить для ее длины и диаметра. Оправка — это длинный тонкий конец, который отрывается от заклепки во время процесса установки.

Прежде всего, нужно поместить шляпку в круглые отверстия на специальном калибре заклепки. Отверстия имеют различные диаметры, в которые входят заклепки. Когда они вставлены в отверстие, шляпка должна плотно прилегать.

Если остается зазор, то размер слишком большой для данной заклепки. В обратной ситуации оно слишком мало. Методом подбора нужно определить, какой размер наиболее точно отображает параметры крепежного элемента.

Далее требуется измерить длину заклепки. Для этого нужно приложить шляпку в открытые верхние области. Следует убедиться, что шайба или фланец заклепки хорошо прижаты.

Измерение шплинтов

Разъемные шплинты — это тип механического крепежа, предназначенного для соединения двух компонентов вместе. Они сформированы из полукруглой проволоки, согнутой, чтобы создать петлевую головку, с двумя зубцами, которые можно раздвинуть, чтобы создать фиксирующий механизм и надежно удерживать штифт на месте.

Шплинты предназначены для легкой вставки в предварительно просверленные компоненты и благодаря своей совместимости с клеверными штифтами часто используются в строительстве, морской и сельскохозяйственной промышленности. Штифты очень просты в установке и снятии и предназначены только для одноразового использования. Они предлагают надежное крепежное решение для легких применений, где постоянные крепежные элементы могут быть неприемлемым выбором.

Номинальный диаметр штифта больше, чем фактический. Например, штифт с номинальным диаметром 5 мм будет иметь фактический диаметр 4,4-4,6 мм. Номинальный диаметр совпадает с рекомендуемым размером отверстия.

Пошаговое руководство по измерению шплинта:

- Измерить диаметр отверстия, в которое будет вставлен штифт.

- Определить диаметр двух зубьев шплинта в закрытом положении.

- Выбрать шплинт с диаметром, который близок к отверстию.

- Замерить длину отверстия.

- Найти шплинт с достаточной длиной, чтобы вставить в отверстие, и позволить зубцам быть растопыренными, чтобы держать штифт в безопасности. Номинальная длина шплинта — это длина более короткой ножки, не считая головки.

Если вам нужно приобрести крепеж оптом или крепеж нержавеющий в Москве, то лучший выбор — это магазин «Первый крепеж». У нас вы найдете огромный выбор продукции: от гаек и болтов до полноценных монтажных систем, так же в наличии есть саморезы с прессшайбой со сверлом оптом, цены вас приятно удивят. Для уточнения деталей звоните по телефону 8-800-201-81-96.

18Сен

-

By: -

Без рубрики -

Comment: 0

Содержание статьи

- Понятие шага резьбы (с фото)

- ГОСТ и необходимость унификации

- Метрические резьбы

- Дюймовые резьбы

- Прямоугольные

- Упорныех

- Трапецеидальные

- Трубные

- Как узнать (определить) шаг резьбы гайки без инструмента?

Параметры крепежного элемента должны соответствовать действующим нагрузкам и обеспечивать надежность соединения. Рассмотрим, как правильно найти один из них при подборе болта – как определить шаг резьбы без резьбомера. Да, специализированные и точные инструменты далеко не всегда будут под рукой на практике, поэтому им нужна альтернатива: ею станут линейки и таблицы.

Этот показатель в обязательном порядке указывают непросто в расширенной технической документации, а в каждом чертеже. Почему именно ему уделяется столько внимания? Потому что он действительно важен: чем уже будет расстояние между витками, тем прочнее окажется стык (но и тем серьезнее будет напряжение от прикладываемых сил). А значит его нельзя бездумно уменьшать или увеличивать – задавая его, следует соблюдать баланс.

Понятие шага резьбы (с фото)

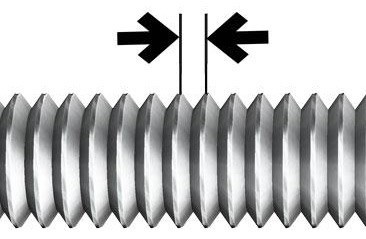

По сути, это дистанция между соседними нитками (одноименными боковыми сторонами) крепежа. Она очень наглядно показана на рисунке ниже:

Как мы уже выяснили, данный параметр в значительной степени влияет на качество соединения (которое одно из самых популярных и применяемых для всевозможных деталей). Поэтому просто необходимо находить его с достаточной точностью для каждого конкретного случая. Приблизительный результат можно выяснить при помощи метра или линейки. Чтобы получить максимально приближенные к фактическим результатам, следует судить не по одному витку, а просмотреть 10-20, по всей поверхности стержня. Значения лучше записывать в миллиметрах – при переводе в дюймы легче потерять несколько знаков после запятой.

Как мы уже выяснили, данный параметр в значительной степени влияет на качество соединения (которое одно из самых популярных и применяемых для всевозможных деталей). Поэтому просто необходимо находить его с достаточной точностью для каждого конкретного случая. Приблизительный результат можно выяснить при помощи метра или линейки. Чтобы получить максимально приближенные к фактическим результатам, следует судить не по одному витку, а просмотреть 10-20, по всей поверхности стержня. Значения лучше записывать в миллиметрах – при переводе в дюймы легче потерять несколько знаков после запятой.

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации. К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы. Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

-

В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

-

Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

-

В СССР в 1924 введен первый ГОСТ на рассматриваемые соединения.

Метрические резьбы

Их название говорит о том, что все их параметры измеряются в м (мм), и сегодня это общепринятый и наиболее распространенный стандарт. Расстояние между витками является ключевым показателем, но величина двойного радиуса тоже важна.

Их название говорит о том, что все их параметры измеряются в м (мм), и сегодня это общепринятый и наиболее распространенный стандарт. Расстояние между витками является ключевым показателем, но величина двойного радиуса тоже важна.

Размеры и шаг винтовой линии

| P, мм | d (номинальный диаметр), мм | |||||||

| Крупный | Мелкий, в варианте исполнения | 1 ряд (рекомендуемый) | 2 ряд (допустимый) | 3 ряд (для спец конструкций) | ||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 0,4 | 0,35 | – | – | – | – | 2 | – | – |

| 0,45 | 0,4 | – | – | – | – | – | 2,2 | – |

| 0,45 | 0,35 | – | – | – | – | 2,5 | – | – |

| 0,5 | 0,35 | – | – | – | – | 2,5 | – | – |

| 0,5 | 0,35 | – | – | – | – | 3 | – | – |

| -0,6 | 0,35 | – | – | – | – | – | 3,5 | – |

| 0,7 | 0,5 | – | – | – | – | 4 | – | – |

| 0,75 | 0,5 | – | – | – | – | – | 4,5 | – |

| 0,8 | 0,5 | – | – | – | – | 5 | – | – |

| 0,5 | 0,4 | – | – | – | – | – | – | 5,5 |

| 1 | 0,75 | 0,5 | – | – | – | 6 | – | – |

| 1,25 | 1 | 0,75 | 0,5 | – | – | 8 | – | – |

| 1,5 | 1,25 | 1 | 0,75 | 0,5 | – | 10 | – | – |

| 1,5 | 1 | 0,75 | 0,5 | – | – | – | – | 11 |

| 1,75 | 1,5 | 1,25 | 1 | 0,75 | 0,5 | 12 | – | – |

| 2 | 1,5 | 1,25 | 1 | 0,75 | 0,5 | – | 14 | – |

| 1,75 | 1,5 | 1 | – | – | – | – | – | 15 |

| 2 | 1,5 | 1 | 0,75 | 0,5 | – | 16 | – | – |

| 1,75 | 1,5 | 1 | – | – | – | – | – | 17 |

| 2,5 | 2 | 1,5 | 1 | 0,75 | 0,5 | – | 18 | – |

| 3 | 2 | 1,5 | 1 | 0,75 | 0,5 | 24 | – | – |

| 2 | 1,5 | 1 | – | – | – | – | – | 25 |

| 1,5 | 1 | – | – | – | – | – | – | 26 |

| 3 | 2 | 1,5 | 1 | 0,75 | 0,5 | – | 27 | – |

| 2,5 | 2 | 1,5 | 1 | – | – | – | – | 28 |

| 3,5 | 3 | 2 | 1,5 | 1 | 0,75 | 30 | – | – |

| 2,5 | 2 | 1,5 | – | – | – | – | – | 32 |

| 3,5 | 3 | 2 | 1,5 | 1 | 0,75 | – | 33 | – |

| 2,5 | 1,5 | 1 | 0,75 | – | – | – | – | 35 |

| 4 | 3 | 2 | 1,5 | 1 | – | 36 | – | – |

| 3 | 1,5 | 1 | 0,75 | – | – | – | – | 38 |

| 4 | 3 | 2 | 1,5 | 1 | 0,75 | – | 39 | – |

| 3,5 | 3 | 2 | 1,5 | 1 | 0,75 | – | – | 40 |

| 4,5 | 4 | 3 | 2 | 1,5 | 1 | 42 | – | – |

| 5 | 4 | 3 | 2 | 1,5 | 1 | 48 | – | – |

| 4 | 3 | 2 | 1,5 | – | – | – | – | 50 |

| 5 | 4 | 3 | 2 | 1,5 | 1 | – | 52 | – |

| 4 | 3 | 2 | 1,5 | – | – | – | – | 55 |

| 5,5 | 4 | 3 | 2 | 1,5 | 1 | 56 | – | – |

| 5 | 4 | 3 | 2 | 1,5 | – | – | – | 58 |

| 5,5 | 4 | 3 | 2 | 1,5 | 1 | – | 60 | – |

| 5 | 4 | 3 | 2 | 1,5 | – | – | – | 62 |

| 6 | 4 | 3 | 2 | 1,5 | – | – | – | 65 |

Из таблицы понятно, как узнать шаг резьбы болта, – достаточно найти значение в подходящей ячейке. Только обратите внимание на уровни предпочтений. 1й ориентирован на типовые и часто используемые детали, 3й – на специальное исполнение.

При изготовлении крепежа практичнее задавать номинальные параметры, так как именно под них выпускается большинство инструмента. Учтите, что мелкие значения расстояния между витками актуальны в специфических ситуациях, например, при изготовлении нагружаемых шпилек для ДВС или соединения турбинных лопаток. Они востребованы в условиях постоянно меняющегося давления или значительной центробежной силы.

Дюймовые резьбы

Наносятся на болты и другие детали производства Великобритании и США. До недавних пор были очень популярны в сфере самолетостроения (постепенный переход к метрическим начался лишь недавно).

Наносятся на болты и другие детали производства Великобритании и США. До недавних пор были очень популярны в сфере самолетостроения (постепенный переход к метрическим начался лишь недавно).

Размеры и шаг винтовой линии

| d, ʺ | d, мм | P, мм | Кол-во ниток на 1″ | ||||||

| Исполнение | |||||||||

| норм | мелкая | норм | мелкая | ||||||

| I | II | III | I | II | III | ||||

| 1/16 “ | 1,588 | 0,706 | 0,529 | 0,470 | 0,397 | 36 | 48 | 54 | 64 |

| 1/8 “ | 3,175 | 0,706 | 0,529 | 0,470 | 0,353 | 36 | 48 | 54 | 72 |

| 3/16 “ | 4,763 | 1,058 | 0,706 | 0,529 | 0,470 | 24 | 36 | 48 | 54 |

| 1/4 “ | 6,350 | 1,270 | 1,058 | 0,847 | 0,706 | 20 | 24 | 30 | 36 |

| 5/16 “ | 7,938 | 1,411 | 1,270 | 1,058 | 0,847 | 18 | 20 | 24 | 30 |

| 3/8 “ | 9,525 | 1,588 | 1,411 | 1,270 | 1,058 | 16 | 18 | 20 | 24 |

| 7/16 “ | 11,113 | 1,814 | 1,588 | 1,411 | 1,270 | 14 | 16 | 18 | 20 |

| 1/2 “ | 12,700 | 2,117 | 1,814 | 1,588 | 1,270 | 12 | 14 | 16 | 20 |

| 9/16 “ | 14,288 | 2,117 | 1,814 | 1,411 | 1,058 | 12 | 14 | 18 | 24 |

| 5/8 “ | 15,875 | 2,309 | 2,117 | 1,814 | 1,588 | 11 | 12 | 14 | 16 |

| 3/4 “ | 19,050 | 2,540 | 2,117 | 1,588 | 1,270 | 10 | 12 | 16 | 20 |

| 7/8 “ | 22,225 | 2,822 | 2,540 | 2,117 | 1,588 | 9 | 10 | 12 | 16 |

| 1 “ | 25,400 | 3,175 | 2,540 | 1,588 | 1,411 | 8 | 10 | 16 | 18 |

| 1 1/8 “ | 28,575 | 3,629 | 3,175 | 2,540 | 2,117 | 7 | 8 | 10 | 12 |

| 1 1/4 “ | 31,750 | 3,629 | 3,175 | 2,822 | 2,540 | 7 | 8 | 9 | 10 |

| 1 3/8 “ | 34,925 | 4,233 | 3,175 | 2,540 | 2,117 | 6 | 8 | 10 | 12 |

| 1 1/2 “ | 38,100 | 4,233 | 2,822 | 2,117 | 1,588 | 6 | 9 | 12 | 16 |

| 1 5/8 “ | 41,275 | 5,080 | 4,233 | 3,175 | 2,540 | 5 | 6 | 8 | 10 |

| 1 3/4 “ | 44,450 | 5,080 | 4,233 | 2,540 | 2,117 | 5 | 6 | 10 | 12 |

| 1 7/8 “ | 47,625 | 5,080 | 4,233 | 3,629 | 3,175 | 5 | 6 | 7 | 8 |

| 2 “ | 50,800 | 5,080 | 3,175 | 2,540 | 2,117 | 5 | 8 | 10 | 12 |

| 2 1/4 “ | 57,150 | 5,080 | 3,175 | 2,540 | 2,117 | 5 | 8 | 10 | 12 |

| 2 1/2 “ | 63,500 | 6,350 | 5,080 | 4,233 | 3,175 | 4 | 5 | 6 | 8 |

| 2 3/4 “ | 69,850 | 6,350 | 5,080 | 4,233 | 3,175 | 4 | 5 | 6 | 8 |

| 3 “ | 76,200 | 8,467 | 6,350 | 4,233 | 2,540 | 3 | 4 | 6 | 10 |

При измерении шага резьбы в дюймах важнее не конкретное расстояние между нитями, а общий номер витков. Параметр P, по сути, является проверочным, а находить нужно число канавок на расстоянии в 1ʺ. Обратный расчет еще проще: нужно лишь разделить 25,4 на количество насечек.

Прямоугольные

У них обычно квадратная форма зуба – с нею сцепление оказывается достаточно качественным. Хотя существует и специальное исполнение – с профилем в виде параллелепипеда. Горизонтальная часть получает расширенную полку с целью усиления соединения. Находят свое применение при выпуске ручных тисков, слабонагруженных подъемников и в других случаях.

У них обычно квадратная форма зуба – с нею сцепление оказывается достаточно качественным. Хотя существует и специальное исполнение – с профилем в виде параллелепипеда. Горизонтальная часть получает расширенную полку с целью усиления соединения. Находят свое применение при выпуске ручных тисков, слабонагруженных подъемников и в других случаях.

Размеры и шаг винтовой линии

| Р, мм | d, мм | |||||

| Вариант исполнения | 1 ряд (рекомендуемый) | 2 ряд (допустимый) | ||||

| Крупный | Мелкий | |||||

| 1 | 2 | 3 | 4 | |||

| 2,00 | 1,50 | 1,25 | — | — | 8 | — |

| 2,00 | 1,50 | — | — | — | — | 9 |

| 2,00 | 1,50 | 1,25 | — | — | 10 | — |

| 3,00 | 2,00 | 1,25 | 1,00 | — | — | 11 |

| 3,00 | 2,00 | 1,50 | — | — | 12 | — |

| 3,00 | 2,00 | — | — | — | — | 14 |

| 4,00 | 2,00 | 1,50 | 1,00 | 0,75 | 16 | — |

| 4,00 | 2,00 | — | — | — | — | 18 |

| 4,00 | 3,00 | 2,00 | — | — | 20 | — |

| 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | — | 22 |

| 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | 24 | — |

| 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | — | 26 |

| 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | 28 | — |

| 10,00 | 6,00 | 3,00 | — | — | — | 30 |

| 10,00 | 6,00 | 3,00 | 2,00 | — | 32 | — |

| 10,00 | 6,00 | 3,00 | — | — | — | 34 |

| 10,00 | 6,00 | 3,00 | 2,00 | 1,50 | 36 | — |

| 10 | 7 | 6,00 | 5,00 | 3,00 | — | 38 |

| 10 | 7 | 6,00 | 5,00 | 3,00 | 40 | — |

| 10 | 7 | 6,00 | 5,00 | — | — | 42 |

Упорные

Обладают двумя важными конструкционными особенностями:

Обладают двумя важными конструкционными особенностями:

-

Ширина угла при виртуальной вершине составляет 55 градусов.

-

Одна сторона нити идет перпендикулярно стержню, вторая – под наклоном для предотвращения самоотвинчивания.

Решать, как замерить шаг резьбы такого типа, часто приходится проектировщикам прецизионных приборов, точно выставляющих гайку по отношению к болту.

Параметры винтовой линии

| Р, мм | d, мм | |||

| Вариант исполнения | 1 ряд (рекомендуемый) | 2 ряд (допустимый) | ||

| Крупный | Мелкий | |||

| 1 | 2 | |||

| 3,00 | 2,00 | — | 10 | — |

| 3,00 | 2,00 | 1,00 | 12 | — |

| 4,00 | 2,00 | — | — | 14 |

| 4,00 | 2,00 | 1,00 | 16 | — |

| 4,00 | 3,00 | — | — | 18 |

| 4,00 | 3,00 | 2,00 | 20 | — |

| 5,00 | 4,00 | — | — | 22 |

| 8,00 | 5,00 | 4,00 | 24 | — |

| 8,00 | 5,00 | — | — | 26 |

| 10,00 | 8,00 | 4,00 | 28 | — |

| 10,00 | 8,00 | — | — | 30 |

| 12,00 | 10,00 | 8,00 | 32 | — |

| 12,00 | — | — | — | 34 |

| 12,00 | 10,00 | 8,00 | 36 | — |

| 12,00 | 7,00 | 5,00 | — | 38 |

| 12,00 | 10,00 | 8,00 | 40 | — |

| 10,00 | 8,00 | — | — | 42 |

| 12,00 | 7,00 | 3,00 | 44 | — |

| 12,00 | 8,00 | 3,00 | — | 46 |

| 12,00 | 8,00 | 3,00 | 48 | — |

| 12,00 | 8,00 | 5,00 | — | 50 |

| 14,00 | 10,00 | 8,00 | 52 | — |

| 14,00 | 10,00 | — | — | 55 |

| 16,00 | 12,00 | 10,00 | 60 | — |

| 16,00 | 12,00 | — | — | 65 |

| 16,00 | 12,00 | 10,00 | 70 | — |

| 16,00 | 10,00 | 8,00 | — | 75 |

Трапецеидальные

Актуальны для тех систем управления, трение в которых должно быть минимальным. О том, как определить внутренний диаметр резьбы такого типа, чаще всего вспоминают создатели робототехники, желающие обеспечить точное и быстрое передвижение исполнительного механизма устройства. Потому что такая конструкция обеспечивает легкое скольжение в обе стороны и надежную фиксацию в нужной точке.

Актуальны для тех систем управления, трение в которых должно быть минимальным. О том, как определить внутренний диаметр резьбы такого типа, чаще всего вспоминают создатели робототехники, желающие обеспечить точное и быстрое передвижение исполнительного механизма устройства. Потому что такая конструкция обеспечивает легкое скольжение в обе стороны и надежную фиксацию в нужной точке.

Параметры винтовой линии

| Р, мм | d, мм | ||||||

| Вариант исполнения | 1 ряд (рекомендуемый) | 2 ряд (допустимый) | |||||

| Крупный | Мелкий | ||||||

| 1 | 2 | 3 | 4 | 5 | |||

| 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | 0,25 | 8 | — |

| 2,00 | 1,50 | — | — | — | — | — | 9 |

| 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | — | 10 | — |

| 3,00 | 2,00 | — | — | — | — | — | 11 |

| 3,00 | 2,00 | 1,50 | — | — | — | 12 | — |

| 3,00 | 2,00 | — | — | — | — | — | 14 |

| 4,00 | 2,00 | 1,50 | 0,75 | 0,50 | — | 16 | — |

| 4,00 | 2,00 | — | — | — | — | — | 18 |

| 4,00 | 2,00 | 1,50 | 1,00 | — | — | 20 | — |

| 8,00 | 5,00 | 3,00 | 2,00 | 1,50 | — | — | 22 |

| 8,00 | 5,00 | 3,00 | 2,00 | 1,50 | 0,75 | — | — |

| 8,00 | 5,00 | 3,00 | 2,00 | 1,50 | — | — | 26 |

| 8,00 | 5,00 | 3,00 | 2,00 | 1,50 | — | 28 | — |

| 10,00 | 6,00 | 4,00 | 2,00 | — | — | — | 30 |

| 10,00 | 6,00 | 4,00 | 2,00 | — | — | 32 | — |

| 10,00 | 6,00 | 4,00 | 2,00 | — | — | — | 34 |

| 10,00 | 6,00 | 4,00 | 2,00 | 1,50 | 0,75 | 36 | — |

| 10,00 | 7,00 | 6,00 | 3,00 | — | — | — | 38 |

| 10,00 | 7,00 | 6,00 | 3,00 | 2,00 | 1,50 | 40 | — |

| 10,00 | 7,00 | 6,00 | 3,00 | — | — | — | 42 |

Трубные

Лежат в основе подавляющего большинства санитарно-технических устройств и коммуникационных линий. Обратите внимание, в чем измеряется шаг резьбы такого типа – обычно в дюймах, ведь расчеты выполняются по формулам из английской системы мер. Главным показателем становится сечение условного прохода.

Лежат в основе подавляющего большинства санитарно-технических устройств и коммуникационных линий. Обратите внимание, в чем измеряется шаг резьбы такого типа – обычно в дюймах, ведь расчеты выполняются по формулам из английской системы мер. Главным показателем становится сечение условного прохода.

Параметры винтовой линии

|

P, мм |

Число ниток на 1 ʺ |

d (наружный), мм |

DN, ʺ |

|

0,907 |

28 |

9,729 |

1/8 |

|

1,337 |

19 |

13,158 |

1/4 |

|

1,337 |

19 |

16,663 |

3/8 |

|

1,814 |

14 |

20,956 |

1/2 |

|

1,814 |

14 |

22,912 |

5/8 |

|

1,814 |

14 |

26,442 |

3/4 |

|

1,814 |

14 |

30,202 |

7/8 |

|

2,309 |

11 |

33,250 |

1 |

|

2,309 |

11 |

37,898 |

1 1/8 |

|

2,309 |

11 |

41,912 |

1 1/4 |

|

2,309 |

11 |

44,325 |

1 3/8 |

|

2,309 |

11 |

47,805 |

1 1/2 |

|

2,309 |

11 |

53,748 |

1 3/4 |

|

2,309 |

11 |

59,616 |

2 |

Приведенные таблицы будут вашими помощницами – они содержат те данные, на которые можно смело ориентироваться при выборе стандартных значений для нанесения витков на стержни крепежа.

Как узнать (определить) шаг резьбы гайки без инструмента?

На практике часто возникают ситуации, когда под рукой нет справочной литературы, зато есть конкретная деталь. Как вычислить ее параметры? Есть сразу несколько альтернативных способов, в том числе и без использования каких-либо специальных приспособлений.

Воспользуйтесь линейкой

-

Возьмите ее.

-

Приложите к ней соединитель.

-

Зафиксируйте расстояние между 5-10 подряд идущими нитями.

-

Разделите полученную величину на число канавок.

-

Оруглите результат до стандартного (ближайшего в сторону увеличения или уменьшения).

Ничего сложного, правда? Минута, и готово, и результат достаточно точный. Также можно вооружиться рулеткой – это еще один вариант того, чем измеряют шаг резьбы, если она наружная. Когда же она внутренняя, лучше подойдет следующий метод.

Сделайте слепок

-

Возьмите пластилин (стеарин, парафин, воск или другой пластичный и держащий форму материал) и скатайте из него «колбаску» такого же сечения, как диаметр актуального отверстия.

-

Охладите полученный измеритель – положите его ненадолго в морозилку или оставьте в тени; он должен стать твердым, но при этом не потрескаться.

-

Вверните эту заготовку в винтовое соединение, только не дышите на нее и не сжимайте пальцами, чтобы не нагреть и не помять.

-

Продолжая движения по спирали, выверните самодельную деталь наружу – она приобретет «зеркальную» нарезку.

Дальше останется только вооружиться линейкой и найти количество витков. Вы уже знаете, как определить (рассчитать) шаг метрической резьбы с ее помощью, так что никаких сложностей это не вызовет.

Используйте бумагу

Это способ для тех случаев, когда деталь настолько сильно покрыта грязью, что не получается разглядеть, сколько же витков на каком-то из ее участков. Выход есть – необходимо лишь:

Это способ для тех случаев, когда деталь настолько сильно покрыта грязью, что не получается разглядеть, сколько же витков на каком-то из ее участков. Выход есть – необходимо лишь:

-

Взять в руки небольшой, но чистый лист.

-

Провести по нужной поверхности так, как будто вы хотите ее завернуть.

-

Посмотреть и убедиться, что остался четкий отпечаток.

-

Сосчитать число витков, после чего вооружиться любимой линейкой.

В результате этих нехитрых манипуляций вы получите четкий рисунок нитей, полностью соответствующий тому, что нанесен на крепежный элемент. Вы уже знаете, как мерить шаг резьбы, формула определения по числу нитей известна, дело за простейшими вычислениями.

Обратите внимание, этот метод подходит для деталей и с наружным, и с внутренним нанесением канавок. Вы ведь можете накрутить бумагу на какой-то стержень – только плотно, проверьте, чтобы он не спадал – и аккуратно затолкать в отверстие. На листе, опять же, останутся четкие следы – получите неплохую альтернативу слепку.

Обратите внимание, этот метод подходит для деталей и с наружным, и с внутренним нанесением канавок. Вы ведь можете накрутить бумагу на какой-то стержень – только плотно, проверьте, чтобы он не спадал – и аккуратно затолкать в отверстие. На листе, опять же, останутся четкие следы – получите неплохую альтернативу слепку.

Существует еще одно приспособление, которое почти наверняка есть в доме у каждого, а не только у профессиональных проектировщиков. Оно настолько привычное, что язык не поворачивается назвать его специализированным инструментом, а между тем именно таковым оно и является. Да вы уже наверняка поняли, о чем мы, и, скорее всего, догадались, как определить (узнать, измерить) шаг резьбы болта штангенциркулем.

-

Берете прибор и откладываете 5 витков с помощью его губок.

-

Получаете длину в мм.

-

Делите ее на количество ниток, то есть на 5.

Для контроля можете взять большее число насечек, допустим, 10, и пересчитать – итоговая цифра должна получиться такой же. С помощью этого же приспособления не составит труда узнать и фактический двойной радиус крепежного элемента, причем как внешний, так и внутренний. Для этого достаточно обжать соединитель посередине (для первого случая) или на конце, до витка (для второго) – так, как представлено на рисунке:

И, раз уж речь зашла об инструментах, давайте посмотрим, что делать, когда один из них все-таки есть под рукой.

Воспользуйтесь резьбомером

С ним не нужно заниматься определением резьбы по диаметру и шагу и производить пересчеты – можно непосредственно и сразу найти ее фактический размер, это удобно. Каким образом?

С ним не нужно заниматься определением резьбы по диаметру и шагу и производить пересчеты – можно непосредственно и сразу найти ее фактический размер, это удобно. Каким образом?

Прибор представляет собой совокупность пластин, на кромке каждой из которых сделаны выступы. Эти гребенки закреплены в общем корпусе на осях. Компания «Рокта» поможет вам в этом – мы занимаемся продажей необходимого оборудования, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице. Остается только прикладывать каждую из них поочередно к стержню, пока рисунок канавок не совпадет полностью.

Шаблоны выполнены из специальной стали, не подверженной температурному влиянию (не расширяется и не сжимается), и поэтому дают максимально точные результаты, если уметь с ними обращаться.

Нахождение нужных геометрических параметров не должно быть проблемой. Теперь, когда вы знаете сразу несколько способов того, как определить шаг резьбы болта без резьбомера или с его помощью, вы сможете убедиться, что рассчитать все важные параметры действительно легко, причем в любой ситуации.

Имея на руках болт или гайку, мы не всегда знаем точные параметры резьбы, при этом под рукой редко бывает специальный измерительный прибор. Однако обычная линейка легко сможет заменить резьбомер. Следует отметить, что полученные результаты будут уметь примерное значение, но иногда такой способ может выручить. Если вам необходимо делать точные замеры придется купить резьбомер.

Резьба на болтах всегда выполняется по стандартам и ГОСТам, что позволяет подогнать под стандарт все соединения на основе резьбы. Шаг резьбы – это промежуток между впадинами на профиле крепежного изделия. Именно это небольшое расстояние нам необходимо замерить. Измеряется шаг резьбы в миллиметрах.

Как просто рассчитать шаг резьбы?

Для расчета шага нам понабиться металлическая (деревянная) линейка. Прикладываем линейку к резьбе со стороны миллиметровых делений и сравниваем с вершинами резьбы. Если деления линейки точно совпадают, значит, изделие имеет миллиметровую резьбу. В противном случае необходимо будет подсчитать общее количество витков на общем отрезке длины болта. При этом первую нитку резьбы можно не считать, так как она является начальной или нулевой.

Далее необходимо следовать простой формуле. Нам понадобиться взять длину отрезка и разделить на общее количество витков, чтобы получить примерный шаг:

Шаг = Д/(В-1)

Например, если общая длина составила 20 мм, ее необходимо поделить на общее число витков – 20/(14-1) получаем 1.5 мм. Таким образом мы получаем расстояние между витками. Способ достаточно грубый, но он позволяет примерно узнать расстояние в миллиметрах.

На заметку! Важно учитывать, что чем больше будет расстояние резьбы для замера, тем меньше получится окончательная погрешность. Самый точный расчет можно сделать только с использованием штангенциркуля.

Кроме того, можно использовать универсальные таблицы с уже установленным шагом резьбы в миллиметрах. Если вы часто пользуетесь разными болтами, их можно скачать и распечатать на лист бумаги.

Как установить шаг резьбы гайки?

Чтобы измерить внутреннюю резьбу проще всего выбрать подходящий болт, который будет легко и свободной вкручиваться в отверстие гайки. Дальнейший расчет можно проводить по болту. Однако если таких болтов в наличии нет, можно использовать проверенный годами способ. Нам понадобиться лист бумаги и обычная линейка.

От бумаги отрываем тонкую полоску и помещаем в отверстие гайки. Теперь необходимо плотно прижать полоску к резьбе, чтобы на ней остался четкий рисунок. Чтобы отпечаток был четче можно использовать фломастер, маркер или карандаш. После получения отпечатка, его необходимо измерить линейкой и действовать по аналогичной формуле.

Больше интересной и полезной информации вы сможете найти на сайте Трайв-Комплект. Переходите по ссылке, читайте интересные статьи и выбирайте любой крепеж для строительства и сборки.

А еще мы есть в соц. сетях, ждем Вас в гости:

Подписывайтесь на канал, с нами не только интересно, но и полезно!

Читайте также: Цифры на болтах – какое имеют значение

Итак, у вас есть болт или гайка с неизвестными параметрами резьбы, а под рукой кроме линейки нет никакого измерительного инструмента. Сразу предупредим, что с помощью линейки можно получить только грубый результат, поэтому если вы собираетесь регулярно проводить подобные измерения, лучше приобрести резьбомер или штангенциркуль.

Шаг резьбы – расстояние между витками

Резьбы выполняются по утвержденным стандартам, что позволило унифицировать все резьбовые соединения. Шагом метрической резьбы называют расстояние между соседними вершинами или впадинами резьбового профиля. Именно это расстояние нам и предстоит измерить.

Определения шага резьбы болта:

Приложите линейку в резьбовой части болта. Если ее миллиметровые деления совпадают с вершинами нитей, то у вас без сомнения шаг 1 мм. Если нет, то посчитайте количество витков n на определенном отрезке длины L. Первую нитку в расчет не берите, так как от нее происходит отсчет, и она является нулевой.

| Количество витков на 2 см | Шаг резьбы, мм |

| 9 | 2,5 |

| 11 | 2,0 |

| 12 | 1,75 |

| 14 | 1,5 |

| 17 | 1,25 |

| 21 | 1,0 |

| 26 | 0,8 |

| 29 | 0,7 |

Длину взятого отрезка в миллиметрах разделите на количество витков и получите шаг P.

Например:

P= L/(n-1) = 20 мм / (17-1) витков = 1.25 мм

При этом важно учесть, что чем больший резьбовой участок вы возьмете для проведения измерений, тем меньше будет погрешность. Более точный результат можно получить при помощи штангенциркуля, совместив крайние вершины нитей с острием губок инструмента.

Шаг резьбы находится в тесной связи с диаметром болтового соединения. Данные о соответствии этих двух параметров сведены в таблицу. Измеряем наружный диаметр болта, в нашем примере получаем 10 мм. Из таблицы видим, что болт М10 может иметь шаг резьбы: 1.5 (основной), 1.25 (мелкий), 1.0 (мелкий) или 0.75 (супермелкий). Полученное расчетным путем число должно точно (или почти точно) совпадать со справочным значением. В нашем случае – метрическая резьба второго ряда с мелким шагом 1.25 мм. Условное обозначение болта: М10х1.25.

Определение шага резьбы гайки:

Для измерения шага внутренней резьбы лучший способ – подобрать ответный болт, который бы свободно ввинчивался в резьбовое отверстие, а затем произвести расчет по нему. Если подходящих винтов нет, то можно воспользоваться старым проверенным дедовским методом. Для этого потребуется листок бумаги и линейка.

Оторвите небольшую полоску бумаги и поместите ее в гайку. Прижмите пальцем бумагу к резьбе, так чтобы на ней остался отпечаток резьбовой поверхности. Для лучшей видимости можно провести по граням витков мазутом или маркером. Приложив к отпечатку линейку, измерьте расстояние L между крайними рисками и посчитайте количество рисок n на этом участке за минусом первой (нулевой). Выполните вычисления по формуле P = L/(n-1).

Например, оттиск дал 6 четких рисок на отрезке в 10 мм.

P = L/(n-1) = 10 мм / (6-1) витков = 2 мм

Вместо бумаги получить оттиск можно на ребре спички или карандаша. Зная внутренний диаметр гайки (в нашем случае 14 мм) и расчетную величину шага, сопоставим полученные данные с таблицей. Находим в резьбовом ряду значение М14 и искомый шаг 2.0 мм (основной). Условное обозначение гайки: М14х2.0.

Кроме метрических болтовых соединений в современном техническом мире широко распространен дюймовый крепеж. О том, как определить шаг дюймового болта читайте в следующей статье.

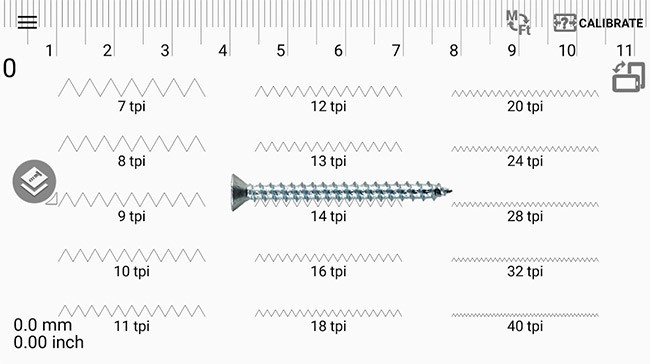

Экранный резьбомер для Android

Даже обычный смартфон сможет в быту заменить резьбомер. Для этого необходимо скачать Android приложение «Измеритель шага резьбы. Резьбомер» от разработчиков инструментария Smart Tools. Просто прикладываете к экрану винт, ищете точное совпадение витков и узнаете шаг. В мобильном приложении доступны различные виды резьбы: метрического, дюймового и трубного стандартов.

Экранный резьбомер для Android

Обновлено: 10.05.2023 10:16:19

Поставить оценку

Нажмите, чтобы поставить

оценку

Для определения неизвестной резьбы необходимы две характеристики: шаг и внешний диаметр резьбы болта или внутренний диаметр резьбы гайки.

Шаг резьбы — это расстояние между двумя одноименными (т. е. правыми или левыми) точками двух соседних витков, измеренное параллельно оси резьбы. Для дюймовой резьбы размер определяется количеством витков на дюйм. При обозначении параметров болта шаг резьбы не указывается.

Сначала измерьте диаметр резьбы штангенциркулем. Используя приведенную ниже таблицу преобразования, вы можете определить размер в дюймах как размер в метрической системе и преобразовать его. По определению один дюйм равен 25,4 мм. Таким образом, диаметр говорит вам, является ли резьба метрической или дюймовой.

Затем используется шаблон. Пожалуйста, проверяйте отдельные шаблоны резьбы, пока один из шаблонов не будет точно подогнан к резьбе. Затем считайте желаемый шаг, напечатанный на шаблоне резьбы.

Теперь используйте прилагаемый штангенциркуль, который содержит всю информацию об отдельных типах резьбы. Если нет информации для получения достаточно надежного результата, рекомендуем сначала повторить серию измерений, так как может быть погрешность измерения.

Для определения резьбы нужен диаметр и шаг. Определяем диаметр с помощью штангенциркуля. Шаг определяем с помощью шаблона.

Для определения резьбы нужно:

- Заготовка

- Штангенциркуль (аналоговый или цифровой)

- Один шаблон резьбы (метрическая и дюймовая)

- Техническая таблица

Пример №1

1. Шаг: Определяем диаметр резьбы

Диаметр можно определить с помощью цифрового или аналогового штангенциркуля. В нашем практическом примере мы используем цифровой штангенциркуль. Расположите штангенциркуль, как показано на рисунке. Используйте не кончики штангенциркуля, а более широкую часть наконечников штангенциркуля. Цифровой штангенциркуль показывает диаметр на дисплее.

Исходя из нашего опыта, мы измерили диаметр в двух точках. В верхней, а также в нижней части.

Почему в двух местах?

Диаметр должен быть одинаковым на всей резьбе. Если это не так, это коническая резьба. Коническая резьба в основном используется для трубной резьбы.

В нашем примере это именно так. Записываем оба значения. 12,75 мм и 13,34 мм. Подробнее об этом позже.

2. Шаг: Определяем шаг резьбы

Шаг определяем с помощью шаблона. Имеются шаблоны для метрической и дюймовой резьбы. В нашем примере мы используем комбинированный шаблон. Поскольку трубная резьба всегда дюймовая, мы пробуем только ее, пока не получим правильный шаблон.

3. Шаг: Найдите значения в таблице сравнения резьб.

После того, как мы собрали все значения, нам нужно только найти их.

Диаметр был: 12,75 мм и 13,34 мм.

Градиент был: 19 G

В этом случае определение резьбы показало BSPT (британский стандартный конус трубы).

- Номинальный диаметр BSPT (R) ¼”.

- 19 ниток/дюйм

- Диаметр резьбы 13,157 мм

- Номинальный диаметр трубы 8 мм

- Диаметр основного отверстия 11,445 мм

Пример №2

Шаг 1: Определите диаметр резьбы

Как описано в первой части примера №1, измерьте диаметр штангенциркулем. Поместите штангенциркуль на резьбу, как показано на рисунке ниже. Проведите измерение один раз на верхней части и один раз на нижней части заготовки.

Если диаметр одинаков в обеих точках, это параллельная резьба. Если есть большие отклонения, это конусная резьба.

В этом случае у нас есть диаметр резьбы между 11,5 мм и 11,6 мм . Тем не менее, это минимальное отклонение представляет собой параллельную, а не коническую резьбу. Эти небольшие отклонения могут быть вызваны износом или загрязнением. Поэтому мы можем исключить коническую резьбу.

Шаг 2: Определите шаг резьбы

Для определения шага используйте комбинированный шаблон, т. е. шаблон резьбы с метрической и дюймовой резьбой. В данном примере именно это было решающим критерием для правильного определения резьбы.

Отступление:

При опробовании трафаретов был установлен дюймовый трафарет (угол наклона: 55 градусов) с 20 нитками. Но отношение к диаметру не было указано ни в одной технической таблице. Это вызвало у нас подозрения и заставило повторить серию измерений. И действительно, была ошибка измерения.

Правильным шаблоном, который подходит гораздо точнее, является метрический 1,25 мм (угол по бокам: 60 градусов).

Шаг 3: Найдите значения в таблице резьб

На третьем и последнем шаге мы снова собираем все значения и определяем нашу резьбу.

Доступны следующие измеренные значения:

- Диаметр: 11,5 мм – 11,6 мм

- Шаг: 1,25 мм

В первом примере этой серии статей мы ссылались на сравнительную таблицу резьб. В этом случае нам не нужно обращаться к этой таблице, так как это не дюймовая резьба. Вместо этого мы рассмотрим таблицу технических резьб.

Результат определения резбы:

- M12 x 1.25

Это метрическая мелкая резьба ISO с номинальным диаметром 12 и шагом 1,25 мм.

Результат может сначала сбить с толку, но существуют классы допусков с минимальными и максимальными размерами. Эти размеры приведены в некоторых таблицах с точностью до третьего знака после запятой и зависят от классов точности.

Затем мы проверяем наши измеренные значения, навинчивая набор ручных метчиков и плашек MF 12 x 1,25 на заготовку. Кстати: наборы ручных метчиков для метрической мелкой резьбы состоят только из конического метчика и чистового метчика.

Дополнительная информация о тонкой резьбе ISO

Мелкая резьба ISO представляет собой метрическую резьбу с меньшим шагом, чем стандартная резьба ISO. Диаметр шага метрической тонкой резьбы составляет 60 градусов . То же, что и стандартная резьба. Наиболее распространенная аббревиатура — М или ФF . В большинстве случаев тонкую резьбу можно распознать только по ее шагу.

Из-за меньшего шага мелкая резьба имеет более высокую нагрузочную способность. Метрическая мелкая резьба используется, прежде всего, в автомобильной промышленности, где к несущей способности резьбы предъявляются высокие требования. Кроме того, тонкая нить также стала стандартом для резьбы для электронных устройств.

Пошаговая инструкция по определению резьбы:

| Ø | Дюйм Десятичный | BSW | UNC | UNF | UNEF | BSF | сердечник-Ø | конус-Ø | резьба-Ø |

| резьба про 1″ | резьба про 1″ | резьба про 1″ | резьба про 1″ | резьба про 1″ | |||||

| номер 0 | 0,0598 | 80 | 1,2 | 1,49 | 1,52 | ||||

| номер 1 | 0,0728 | 64 | 72 | 1,5 | 1,79 | 1,85 | |||

| номер 2 | 0,0858 | 56 | 64 | 1,8 | 2,1 | 2,18 | |||

| номер 3 | 0,0992 | 48 | 56 | 2,1 | 2,41 | 2,52 | |||

| номер 4 | 0,1122 | 40 | 48 | 2,4 | 2,77 | 2,85 | |||

| номер 5 | 0,1248 | 40 | 44 | 2,6 | 3,09 | 3,17 | |||

| номер 6 | 0,1378 | 32 | 40 | 2,9 | 3,41 | 3,5 | |||

| номер 8 | 0,1638 | 32 | 36 | 3,5 | 4,02 | 4,16 | |||

| номер 10 | 0,1902 | 24 | 32 | 4 | 4,71 | 4,83 | |||

| номер 12 | 0,2161 | 24 | 28 | 32 | 4,6 | 5,37 | 5,49 | ||

| 1/16″ | 0,0625 | 60 | 1,2 | 1,55 | 1587 | ||||

| 3/32″ | 0,0937 | 48 | 1,9 | 2,3 | 2381 | ||||

| 1/8″ | 0,125 | 40 | 2,6 | 3,09 | 3175 | ||||

| 5/32″ | 0,1563 | 32 | 3,2 | 3,88 | 3969 | ||||

| 3/16″ | 0,1875 | 24 | 32 | 3,8 | 4,61 | 4762 | |||

| 7/32″ | 0,2187 | 24 | 28 | 4,6 | 5,43 | 5556 | |||

| 1/4″ | 0,25 | 20 | 20 | 28 | 32 | 26 | 5,1 | 6,17 | 6,35 |

| 5/16″ | 0,3125 | 18 | 18 | 24 | 32 | 22 | 6,5 | 7,76 | 7938 |

| 3/8″ | 0,375 | 16 | 16 | 24 | 32 | 20 | 7,9 | 9,3 | 9 525 |

| 7/16″ | 0,4375 | 14 | 14 | 20 | 28 | 18 | 9,3 | 10,9 | 11 113 |

| 1/2″ | 0,5 | 12 | 13 | 20 | 28 | 16 | 10,5 | 12,44 | 12,7 |

| 9/16″ | 0,5625 | 12 | 18 | 24 | 16 | 12,3 | 13,9 | 14 288 | |

| 5/8″ | 0,625 | 11 | 11 | 18 | 24 | 14 | 13,5 | 14,82 | 15 876 |

| 11/16″ | 0,6875 | 24 | 14 | 16,5 | 17,05 | 17 463 | |||

| 3/4″ | 0,75 | 10 | 10 | 16 | 20 | 12 | 16,5 | 18,76 | 19 051 |

| 13/16″ | 0,8125 | 20 | 12 | 19,5 | 20,33 | 20 638 | |||

| 7/8″ | 0,875 | 9 | 9 | 14 | 20 | 11 | 19,5 | 21,9 | 22 226 |

| 15/16″ | 0,9375 | 20 | 11 | 22,5 | 23,49 | 23 813 | |||

| 1″ | 1 | 8 | 8 | 12 | 20 | 10 | 22 | 25,08 | 25,4 |

| 1 1/16″ | 1,0625 | 18 | 25,5 | 26,63 | 26 988 | ||||

| 1 1/8″ | 1125 | 7 | 7 | 12 | 18 | 9 | 25 | 28,11 | 28 576 |

| 1 3/16″ | 1,1875 | 18 | 28,7 | 29,75 | 30 163 | ||||

| 1 1/4″ | 1,25 | 7 | 7 | 12 | 18 | 9 | 28 | 31,35 | 31 751 |

| 1 5/16″ | 1,3125 | 18 | 32 | 32,9 | 33 338 | ||||

| 1 3/8″ | 1375 | 6 | 6 | 12 | 18 | 8 | 30,5 | 34,49 | 34 926 |

| 1 7/16″ | 1,4375 | 18 | 35 | 36,2 | 36 512 | ||||

| 1 1/2″ | 1,5 | 6 | 6 | 12 | 18 | 8 | 33,5 | 37,67 | 38 101 |

| 1 5/8″ | 1625 | 5 | 5 | 18 | 8 | 35,5 | 41 | 41 277 | |

| 1 3/4″ | 1,75 | 5 | 5 | 18 | 7 | 39 | 44 | 44 452 | |

| 1 7/8″ | 1875 | 4,5 | 4,5 | 18 | 41,5 | 47,22 | 47 627 | ||

| 2 „ | 2 | 4,5 | 4,5 | 18 | 7 | 44,5 | 50,3 | 50,8 | |

| 2 1/4″ | 2,25 | 4 | 4,5 | 50,8 | 56,75 | 57 152 | |||

| 2 1/2″ | 2,5 | 4 | 4 | 57,15 | 63,05 | 63 502 | |||

| 2 3/4″ | 2,75 | 3,5 | 4 | 62 | 69,25 | 69 853 | |||

| 3″ | 3 | 3,5 | 4 | 68,95 | 75,75 | 76 203 |