Штучно-калькуляционное

время – это технически обоснованная

норма времени на выполнение операции.

Она используется для определения

потребного количества оборудования,

расчета численности и заработной платы

основных рабочих и др. Норма

штучно-калькуляционного времени

рассчитывается по формуле:

![]() ,

,

где n

–

размер партии деталей; Тшт.i

– норма штучного времени на операцию,

мин; Тп.з.i

– подготовительно-заключительное

время, рассчитанное на операционную

партию деталей, мин.

Расчет

штучно-калькуляционного времени

выполняется в таблице 1.

Таблица

1.

Расчет

штучно-калькуляционного времени на

изготовление детали

|

Наименование |

Штучное время, (Тшт.i) |

Поготовительно-заключительное (Тп.з.i) |

Размер |

Tшт.-к.i |

|

|

Мин. |

Час. |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Итого |

2.4. Расчет потребного количества оборудования. Планировка участка.

На первом этапе

выполнения расчетов определяется

потребное количество оборудования

Si

по типам:

![]() ,

,

где ФВ

– эффективный годовой фонд времени

работы единицы оборудования, ст.-ч.

(Приложение 9); КВ

– коэффициент выполнения норм

времени; THi

– годовая трудоемкость изготовления

изделий на i

-м типе оборудования, н.-ч,

![]() ,

,

где Тi

– суммарное штучно-калькуляционное

время обработки одной детали на

i-м типе оборудования,

мин; Q –

годовой объем выпуска изделий, шт.

Полученное число

единиц оборудования должно быть округлено

в сторону увеличения до целого числа,

однако если расчетное количество станков

превышает целое число не более чем на

0,1, то следует округлить его в меньшую

сторону, пересмотрев соответственно

условия выполнения операций.

Общее принятое

количество единиц оборудования для

обработки годового количества изделий

![]() ,

,

где i

– количество групп оборудования,

i = 1, 2, …,

n;

SПi

– принятое количество единиц

оборудования i-го

типа.

Коэффициент

загрузки i-го

типа оборудования КЗ представляет собой

отношение расчетного числа единиц

оборудования к принятому:

![]()

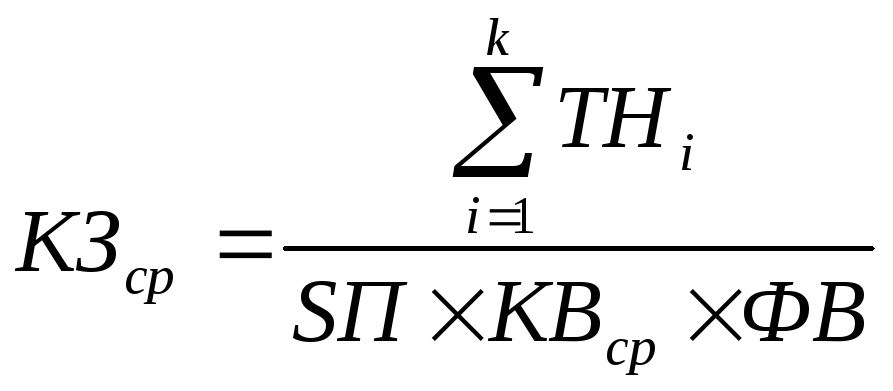

Средний коэффициент

загрузки оборудования по участку

определяется по формуле

.

.

Для серийного

производства коэффициент загрузки

должен быть не менее 0,85,

для крупносерийного и массового

производства – 0,78 [1].

Нормативная величина КЗ для серийного

производства достигается за счет

догрузки оборудования соответствующего

типа деталями по кооперации.

Расчет потребного

количества оборудования и коэффициента

его загрузки по типам выполняется в

форме табл.2.

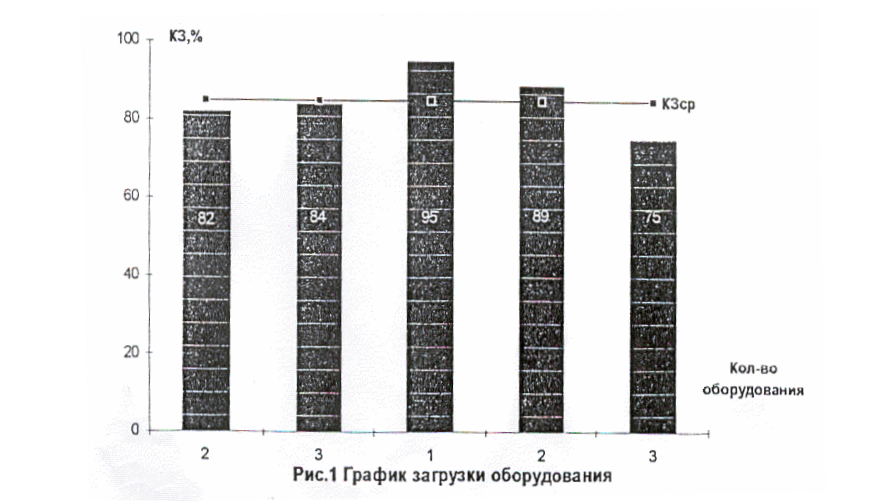

На втором

этапе

выполнения на основании проведенных

расчетов строится график загрузки

оборудования (рис.

1), в котором

на оси абсцисс указываются наименования

и модель оборудования, а на оси ординат

откладывается коэффициент загрузки

оборудования. При этом на графике

выделяется догрузка по кооперации.

Третий этап

– расчет производственной площади.

Производственной называется площадь

участков, непосредственно предназначенная

для осуществления технологического

процесса. В ее состав включаются площади,

занимаемые:

• производственным

оборудованием (станками, машинами);

• рабочими местами

ручного труда (верстаками, стендами,

разметочными плитами и т.п.):

• рабочими

шкафчиками для инструмента, контейнерами

для заготовок и обрабатываемых деталей,

собранных узлов и изделий около рабочих

мест:

• рабочими местами

для технического контроля (операционного,

межоперационного) деталей, узлов,

готовых изделий;

• наземным

транспортным оборудованием;

• проходами и

проездами между станками и рядами

станков.

Таблица

2.

Расчет

количества оборудования и коэффициента

его загрузки

|

Наименование |

Модель |

Годовая |

Штучно-калькуляционное на |

Годовая н.-ч. |

Догрузка |

Годовой гр.6) |

Эффективный ни |

Коэффициент |

Расчетное |

Принятое |

Коэффициент (гр.10: гр.11 х100) |

Сред–ний |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Итого |

х |

х |

х |

Производственную

площадь участка определяют предварительно

по удельным площадям для каждой группы

оборудования. Расчет выполняют по

формуле

![]()

где qi

– средняя удельная площадь для размещения

одного станка i-й

группы, м2 (Приложение 10);

SПi

– количество станков i-й

группа оборудования.

Площади бытовых

помещений принимаются в размере

15–20% от

производственной части участка.

Четвертый

этап

– планировка

производственного

участка. Разрабатывается план общего

расположения всего оборудования, рабочих

мест, проходов, проездов, вспомогательных

площадей.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Техническая норма времени на выполнение операции складывается из подготовительно-заключительного времени на партию деталей и штучного времени на изготовление одной детали.

Подготовительно-заключительное время Тпз – это время, затрачиваемое рабочим на подготовку к выполнению заданной работы (ознакомление с чертежом; подготовку рабочего места; наладку станка, инструментов, приспособлений для изготовления партии деталей) и действия, связанные с ее окончанием (сдачу работы отделу технического контроля, уборку оборудования после окончания работы и т.п.). Подготовительно-заключительное время относится ко всей партии деталей и не зависит от количества деталей в партии. Особенность подготовительно-заключительного времени — то, что его величина не зависит от объема работы, поэтому, когда длительное время выполняется одна и та же работа, подготовительно-заключительное время в расчете на единицу работы будет незначительным. Поэтому оно уже включено в Тшк.

Штучное время Тшт состоит из основного (технологического) времени, вспомогательного времени, времени технического обслуживания рабочего места, времени организационного обслуживания рабочего места, времени перерывов на отдых и личные надобности Тп.

Основным То называется время, на протяжении которого происходит обработка. Оно может быть машинным, если вращение заготовки и подача инструмента осуществляются станком, машинно ручным, если вращение осуществляется станком, а подача инструмента ручная, и ручным.

Вспомогательным Тв называется время, затрачиваемое на выполнение действий, обеспечивающих выполнение основной работы и повторяющихся при обработке каждой заготовки (установка заготовки, снятие детали, управление станком, перестановка инструмента, измерение и т. д.).

Сумма основного и вспомогательного времени образует оперативное время Топ.

Время технического обслуживания рабочего места Тто — это время, затрачиваемое на замену затупившегося инструмента или поворот неперетачиваемой пластины другой гранью, регулировку и очистку станка в процессе работы.

Время организационного обслуживания рабочего места Тоо — это время, расходуемое на раскладку и уборку инструмента в начале и конце смены, на смазку и чистку станка. Сумма времени технического и организационного обслуживания рабочего места составляет время обслуживания рабочего места Тобсл. В системе СПРУТ-ОКП не используется.

Норма штучного времени определяется по формуле:

Тшт = То + Тв + Тобсп + Тп

Тшк – Штучно-калькуляционное время состоит из штучного и подготовительно-заключительного времени на одну деталь.

Техническим нормированием устанавливается норма штучного и подготовительно-заключительного времени, при этом принимаются во внимание тип производства и организационно-технические условия выполнения работы.

При изготовлении продукции (партиями), когда подготовка к обработке ведется для всей партии деталей, отдельно устанавливаются нормы штучного и подготовительно-заключительного времени. При незначительном удельном весе времени подготовки устанавливаются только нормы штучного времени. Таким образом, общее калькуляционное время на одну штуку, или, иначе, штучно-калькуляционное время, слагается из штучного и подготовительно-заключительного времени, приходящегося на одну штуку.

Для определения времени производственного цикла добавляется время межоперационного пролеживания Тмо.

Межоперационное время Тмо (на транспортировку, технический контроль, оформление приемки, сдачу на склад, ожидание, естественная сушка, охлаждение и т.п.) определяется в конкретных условиях производства. В серийном производстве за его величину обычно принимают один рабочий день. Также межоперационное время – это время пролеживания партии деталей между двумя смежными операциями, вызванное ожиданием высвобождения рабочих мест от предыдущей работы.

Расчет норм штучного времени.

Одной из составных частей разработки технологического процесса является определение нормы времени на выполнение заданной работы.

Техническая норма времени — время, которое устанавливается для выполнения определенной работы, исходя из применения прогрессивных методов труда и полного использования производственных возможностей. Норма выработки — количество продукции в штуках, подлежащее выработке в единицу времени (час, смена). При расчете норм времени и норм выработки необходимо учесть: а) применение наиболее рационального технологического процесса и полное использование оборудования; б) применение наилучших форм организации труда; в) применение эффективных инструментов и режимов резания; г) квалификацию рабочего; д) полное использование рабочего времени; е) обслуживание одним рабочим максимально возможного количества станков. При массовом производстве норма штучного времени определяется по формуле

Tшт = Tот + Tв + Tобсл + Tотд

Где Tо – основное время, определяется исходя из длины обработки, режимов резания, длины врезания и перебега режущего инструмента.

Tв – вспомогательное время:

Tв = Tуст+ Tз +Tу+ Tиз

Где Tуст – время потраченное на установку детали а также для ее снятия.

Tз – время для закрепления и открепления детали.

Tу – время на управления станком.

Tиз – время потраченное на измерения.

Tобсл – время потраченное на обслуживание.

Tотд – время на отдых и личные надобности.

Оперативное время Топ = Т0 + Тв

Для серийного производства рассчитывается штучно-калькуляционное время.

Тшк = Тшт + Тпз / n

где Тпз — подготовительно-заключительное время;

п — количество деталей в настроечной партии.

Определение составляющих штучного и штучно-калькуляционного времени.

Основное время То

Основное время определяется на каждый переход, затем время суммируют.

То = L×i / n×S

Где L – расчётная длина обработки в направлении подачи:

L = l+l1+l2

где l -длина обработки по чертежу;

l1 – дополнительная длина на врезание;

l2 – длина перебега.

п — частота вращения;

S — подача за один оборот, мм/об или мм/дв. ход;

i — число переходов при последовательной обработке.

Основное время при продольном круглом шлифовании.

То = a×L / nq×Stx×So

где а — припуск на сторону, мм;

L — длина поверхности детали, мм;

Stx — подача на глубину, мм/ход;

nq — частота вращения детали, мин1;

S0 — продольная подача, мм/об.

Валичина врезания l1 при работе резцами, мм

|

Резец |

Глубина резания t |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

||

|

Величина врезания l1, |

|||||||||||||

|

Проходные и расточные с углом и плане |

15 |

5 |

9 |

13 |

16 |

20 |

24 |

28 |

31 |

39 |

– |

– |

– |

|

30 |

3 |

5 |

7 |

8 |

10 |

12 |

14 |

15 |

19 |

22 |

26 |

29 |

|

|

45 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

12 |

14 |

16 |

18 |

|

|

60 |

1 |

2 |

3 |

3 |

4 |

4 |

5 |

5 |

6 |

7 |

9 |

11 |

|

|

75 |

1 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

4 |

4 |

5 |

||

|

90 |

3 |

5 |

|||||||||||

|

Подрезные |

Работе в упор – 3 Работе напроход – 5 |

||||||||||||

|

Отрезные |

|||||||||||||

|

Прорезные |

|||||||||||||

|

Фасонные |

3 |

Перебег l2 при работе напроход: при глубине резания t = 1-2 мм; l2 = 1 мм; при t= 3 -7 мм; l2 = 2 мм; при t= 8-16 мм; l2 = 3 мм

Вспомогательное время Тв

Техническое нормирование

Техническое нормирование представляет собой установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109-82). При этом под производственными ресурсами понимают энергию, сырье, материалы, инструмент, рабочее время и тому подобное.

Техническое нормирование

При проектировании технологических процессов особенно важной задачей является техническое нормирование технологических процессов, то есть нормирование труда.

Нормой времени называют регламентированное время выполнения некоторого объема работ в конкретных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Обычно за единицу объема работ берется технологическая операция.

Нормы времени могут быть определены различными методами.

Опытно-статистический метод нормирования

Опытно-статистический метод технического нормирования предполагает установление нормы времени на всю операцию путем сравнения с нормами выполнения в прошлом аналогичных работ. Основой этого метода является квалификация и личный опыт нормировщика. Область применения – единичное и мелкосерийное производства.

Расчетно-аналитический метод нормирования

Суть этого метода заключается в том, что нормируются элементы технологической операции: технологические и вспомогательные переходы и т. д. Такая норма времени называется технически обоснованной.

Штучное и штучно-калькуляционное время

В зависимости от типа производства могут рассчитывать или штучно-калькуляционное время Тшт-к или штучное Тшт. Структура этих норм такова:

Тшт-к = Тшт + (Тп.з./n) (мин), (4.10), где

Тшт = То + Тв + Ттех.обсл + Т орг.обсл + Т отд

Рассмотрим каждую из составляющих этих времен:

То – основное время;

Тв – вспомогательное время;

Ттех.обсл – время на техническое обслуживание;

Торг.обсл – время на организационное обслуживание;

Тотд – время на регламентированы перерыва (на отдых);

Тп.з. – подготовительно заключительное время;

n – число изделий в партии;

Сумма То + Тв – называется оперативным временем Топ.

Основное время

Основное время при техническом нормировании механической обработки рассчитывается на каждый технологический переход. Эта часть штучного времени тратится непосредственно на изменение или определения состояния предмета труда:

То = Lp/Sмин * i (мин), (4.11), где

Lр – расчетная длина обработки, мм (рисунок 4.3);

Sмин- минутная подача, мм / мин;

i – количество рабочих ходов;

Lр = Lдет + lвр + Lвых (мм),

где Lдет – длина обрабатываемой поверхности детали по чертежу, мм;

Lвр – длина врезки инструмента, мм;

Lвых – длина хода инструмента, мм.

Lвр предназначена для обеспечения безопасного входа инструмента в заготовку на рабочей подаче, а Lвых – для гарантированного выхода его поверхность после окончания ее обработки. В случаях обработки не на проход, сверления глухого отверстия и тому подобных, ход инструмента может отсутствовать. Это необходимо учитывать при определении расчетной длины обработки.

Рисунок 4.3 – Составляющие расчетной длины обработки

Вспомогательное время Тв – часть штучного времени, затрачиваемое на выполнение приемов, необходимых для обеспечения возможности обработки и дальнейшего определения состояния предмета труда (установка и снятие заготовки, управление станком, измерение размеров).

Нормирование вспомогательного времени

Выполняя техническое нормирование, расчет вспомогательного времени выполняют с помощью нормативов времени с разной степенью детализации.

Время обслуживания Тоб рабочего места – часть штучного времени, затрачиваемого исполнителем на поддержку средств технологического оснащения в работоспособном состоянии и уход за ним и рабочим местом.

Обслуживание рабочего места разделяют на организационное и техническое.

Затраты времени на техническое обслуживание Ттех.обс предусматривают выполнение смены инструмента, который затупился, регулировки и подналадки станка и др.

Время на организационное обслуживание Торг.обс предусмотрено на уход за рабочим местом – испытание и осмотр оборудования, получения инструктажа в течение смены от мастера или бригадира, очистки и смазки оборудования, уборка рабочего места и др.

Техническом и организационного обслуживание устанавливают по нормативам времени в процентах от оперативного времени (до 4-8%).

Время на отдых и личные надобности

Техническое нормирование подразумевает выделения времени на отдых и личные надобности Тотд – часть штучного времени, затрачиваемого работающим на личные нужды и (при утомительных работах) – на дополнительный отдых. Это время определяют в процентах от оперативного времени. Для механических цехов оно примерно составляет 2,5 – 4% от оперативного времени.

Подготовительно-заключительное время

Тп.з. – интервал времени, затрачиваемого на подготовку оборудования и средств технологического оснащения для выполнения технологической операции и упорядочения последних после окончания выполнения операции. Его назначают на всю партию заготовок, подлежащих обработке на операции. Это время определяется по нормативам, в которые входят наладка средств технологического оснащения; ознакомление с работой (чертежам, технологическим процессом, инструкциями и др.); получения материалов, инструментов, а также на работы по окончании обработки партии заготовок – сдача изготовленных деталей, снятия со станка технологической оснастки, приведение в рабочее состояние оборудования.

Штучное время

Штучно-калькуляционное Тшт-к время определяется в единичном, мелкосерийном и иногда в среднесерийном производстве для операций, наладку оборудования для которых выполняет сам рабочий.

Штучное время рассчитывается при таких типах производства, когда оборудование налаживает наладчик, а рабочий только выполняет на нем работу (среднесерийное, крупносерийное и массовое производство).

Время выполнения операции

Расценка выполнения операции во время технического нормирования может быть рассчитана по следующей формуле:

Соп = Тшт (Тшт-к) * С г.с.,

где Соп – расценка за выполнение операции; Тшт (Тшт-к) – соответствующая норма времени на операцию (часов) Сг.с. – часовая тарифная ставка рабочего соответствующего разряда (руб).

Кроме рассмотренного выше поэлементной нормирования, для установления нормы времени на практике иногда применяют такие методы, как хронометраж и фотография рабочего дня.

Хронометраж и фотография рабочего дня

С помощью хронометража изучают затраты времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции. Его применяют при проектировании рационального состава и структуры операции, для установления нормальной продолжительности их элементов и на этой основе – заключение нормативов для расчетов технически обоснованных норм времени. Хронометраж также применяют при изучении передовых методов работы с целью их распространения.

Фотография рабочего дня – так же метод технического нормирования, который заключается в изучении и измерении всех затрат времени путем наблюдения в течение одной или нескольких изменений. При этом, в отличие от хронометража, фиксируют расходы, не только связанные с выполнением операции, а также с организацией производства (временные простои по различным причинам: отсутствие заготовок, инструмента и т.п.).

Похожие материалы

Практическая работа

ОСНОВЫ ТЕХНИЧЕСКОГО

НОРМИРОВАНИЯ ТРУДА

1. ОСНОВНЫЕ

ОПРЕДЕЛЕНИЯ

Техническое нормирование

труда имеет своей целью установление норм затрат рабочего времени на

производство единицы продукции или норм производства изделий в единицу рабочего

времени в условиях наиболее полного использования имеющейся техники и

оборудования, применения прогрессивных технологических режимов и эффективной

организации труда.

Все затраты рабочего времени

на протяжении рабочего дня (смены) разделяют на время работы и время перерывов.

Время работы подразделяется

на подготовительно-заключительное время, основное (технологическое) время,

вспомогательное время, время обслуживания рабочего места.

Величина и состав подготовительно-заключительного

времени tпз зависит от типа производства, особенностей

производства и труда, от характера самой работы. Подготовительно-заключительное

время затрачивается на получение задания, ознакомление с работой, изучение

технологической документации, сдачу работы и т.д.

Основное (технологическое)

время tо – время, в течение которого

непосредственно осуществляется технологический процесс (изменение формы,

поверхности, размеров обрабатываемой детали и т.д.).

Вспомогательное время tв – время, затрачиваемое на

действия, непосредственно обеспечивающие выполнение основной работы.

Основное и вспомогательное

время может быть машинным, ручным и машинно-ручным. Во многих случаях время

ручной вспомогательной работы может перекрываться основным рабочим временем,

что учитывают при расчёте норм.

Время обслуживания рабочего

места tобс – время, затрачиваемое на

уход за рабочим местом (механизмом, инструментом) на протяжении данной

конкретной работы и рабочей смены. Время обслуживания рабочего места

подразделяется на время технического tтех и организационного tорг обслуживания рабочего

места.

Время перерывов

подразделяется на время перерывов, не зависящих от рабочего, и время перерывов,

зависящих от рабочего.

2.

СТРУКТУРА И РАСЧЕТ

ТЕХНИЧЕСКИ

ОБОСНОВАННОЙ НОРМЫ ВРЕМЕНИ

Рассмотренная выше

классификация затрат рабочего времени является основой для определения

технически обоснованной нормы времени (рис. 1).

Рис. 1. Структура норм времени

Все затраты рабочего времени

определяют на принятую для расчёта единицу работы (операцию, штуку и т.д.) и

составляют норму штучно-калькуляционного времени:

![]()

![]()

![]()

В массовом производстве

подготовительно-заключительное время отсутствует, так как не требуются

переналадки оборудования, и тогда

tшк = tш .

Основными методами установления

технически обоснованных норм времени являются:

·

расчёт норм

времени по нормативам (аналитический метод);

·

метод расчёта

норм времени на основе изучения затрат рабочего времени наблюдения и расчёта

норм времени по типовым нормам (расчётно-сравнительный метод).

3. РАСЧЕТ

НОРМЫ ВРЕМЕНИ НА ОПЕРАЦИЮ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ (ПО ОБЩЕМАШИНОСТРОИТЕЛЬНЫМ

НОРМАТИВАМ)

Расчёт

основного (технологического) времени

Основное (технологическое)

время при обработке на токарных станках (точение, растачивание, сверление)

определяется по формуле:

где L – длина пути,

проходимого инструментом в направлении подачи, мм; l – длина обрабатываемой поверхности, мм; l1 – величина врезания и перебега инструмента,

рассчитываемая, исходя из конструкции режущих элементов инструмента, вида и

условий обработки (карта 1 приложения), мм;

l2 – дополнительная длина на взятие пробной стружки, мм;

Sм – подача инструмента за одну минуту, мм; S – подача инструмента на один оборот, мм/об.;

n – число оборотов шпинделя в минуту, об/мин.;

i – число проходов.

Расчёт

вспомогательного времени

Расчёт вспомогательного

времени на операцию заключается в определении и последующем суммировании:

а) времени на установку и

снятие детали (карта 2 приложения);

б) времени, связанного с

проходами (карта 3

приложения);

в) времени на изменение

режима работы станка и смену инструмента;

г) времени на контрольные

измерения.

Расчёт

времени на обслуживание рабочего места, перерывов на отдых и естественные

надобности

Время на обслуживание

рабочего места, отдых и естественные надобности устанавливается в процентах от

оперативного времени (карта 5 приложения).

Расчёт

подготовительно-заключительного времени

Норматив

подготовительно-заключительного времени зависит от времени на наладку станка,

определяемого способом установки детали и количеством инструментов, участвующих

при выполнении операции и времени, затрачиваемого в случаях работы с каким-либо

дополнительным нерегулярно встречающимся в работе приспособлением или

устройством, предусмотренным технологическим процессом на данную операцию.

Подготовительно-заключительное

время в нормативах рассчитано на организационные условия производства, при

которых доставка технической документации, нарядов, инструмента и

приспособлений к рабочему месту производится вспомогательным обслуживающим

персоналом (карта 4 приложения).

Расчёт норм

времени на сборочные, юстировочные и регулировочные работы

(по

отраслевым нормативам)

Нормативы времени для

нормирования сборочных, юстировочных, регулировочных работ предназначены для

расчёта технически обоснованных норм времени на предприятиях мелкосерийного,

серийного и крупносерийного типа производства. Нормативы времени разработаны на

подготовительные, слесарно-механические, сборочные, юстировочные,

регулировочные, электромонтажные и вспомогательные работы и содержат

штучно-калькуляционную норму времени (tшк).

В справочных материалах

приведены нормативы времени для условий крупносерийного производства, для

остальных типов производства даны поправочные коэффициенты (для мелкосерийного 1,3; для серийного 1,1).

Пример определения

штучно-калькуляционного времени приведен в таблице 1.

|

Таблица 1 |

||||

|

ШТУЧНО-КАЛЬКУЛЯЦИОННОЕ ВРЕМЯ Карта 81 |

||||

|

Юстировка призм |

Юстировочные и регулировочные работы |

|||

Содержание

|

Формула

|

|||

|

Количество регулировок n |

||||

|

1 |

2 |

3 |

4 |

5 |

|

Время tоп, мин. |

||||

|

0.963 |

0.613 |

0.791 |

0.948 |

1.09 |

Расчёт

нормы выработки

Норма выработки представляет собой трудовое

задание рабочему-сдельщику, выраженное в определённом количестве единиц

продукции соответствующего качества, которое рабочий должен произвести в

течение определённого рабочего времени (час, день). Норма выработки за смену

рассчитывается по формуле

где Tсм –

продолжительность смены, час.

4. РАСЧЕТ

НОРМЫ ВРЕМЕНИ ПО ДАННЫМ НАБЛЮДЕНИЙ

4.1.

Хронометраж

Хронометраж операции – способ изучения затрат

времени на выполнение циклически повторяющихся ручных и машинно-ручных

элементов операций.

При хронометраже проводят

непосредственные измерения длительности затрат времени на выполнение операций

путём сплошных (непрерывных), выборочных и цикловых замеров.

Порядок

проведения хронометража

Первый этап – подготовка к наблюдению.

Устанавливают цель

проведения хронометража, выбирают объект наблюдения, тщательно наблюдают и

описывают операцию.

Основным документом при

хронометраже является хронокарта. На лицевой стороне хронокарты записывают все

данные об операции, оборудовании, инструменте, о рабочем, указывают состояние

организации и обслуживания рабочего места.

Изучаемую операцию

расчленяют на составляющие элементы-комплексы приёмов, приёмы, действия.

Устанавливают фиксажные

точки – это резко выраженные моменты начала и окончания выполнения

элемента операции (прикосновение руки к инструменту, кнопке, детали и т.д.).

Так, операцию «обточить деталь»

можно расчленить на приёмы с установлением фиксажных точек (таблица 2):

|

Таблица 2 |

||

|

Операция «обточить деталь» |

||

|

Наименование приёмов |

Фиксажные точки |

|

|

1 |

Взять деталь, установить в |

Начало движения руки. Отделение |

|

2 |

Включить станок и подвести |

Конец перемещения суппорта. |

|

3 |

Включить подачу. |

Прикосновение руки. |

|

4 |

Обточить деталь. |

Окончание схода стружки и т.д. |

Перед проведением

хронометража решают вопрос о количестве наблюдений. Число наблюдений зависит от

продолжительности элементов операции, типа производства, от требований,

предъявляемых к точности полученных данных. Для серийного производства

рекомендуется проводить следующее число наблюдений (таблица 3):

|

Таблица 3 |

|||

|

Число наблюдений |

|||

|

Длительность оперативного времени, |

2-5 |

5-10 |

10-20 |

|

Примерное количество |

12 |

10 |

8 |

Второй этап – проведение наблюдения.

В хронокарте отмечают время

начала хронометража, затем по секундомеру отмечают и записывают в

наблюдательном листе хронокарты показания текущего времени по всем элементам

операции.

Наблюдатель следит за

правильностью и порядком выполнения операции.

Все перерывы и искажения

замеров времени вследствие неполадок на производстве или ошибок наблюдателя

должны быть отражены в хронокарте.

Третий этап – обработка полученных

результатов.

Рассчитывают

продолжительность элементов операции путём вычитания из текущего времени

данного элемента, текущего времени предыдущего элемента.

После проведения расчётов по

всем наблюдениям для каждого элемента операции получают ряд значений его

продолжительности, т.е. хронометражный ряд.

Количество хронорядов должно

соответствовать количеству элементов операции. В некоторых хронорядах возможны

значительные отклонения, возникшие вследствие ошибочных замеров. Такие замеры

исключают из дальнейшего анализа.

Затем определяют коэффициент

устойчивости каждого хроноряда:

где tmax и

tmin – соответственно

максимальная и минимальная продолжительность элемента операции.

Полученные фактические

коэффициенты устойчивости по каждому хроноряду сравнивают с нормативным. Если

фактический коэффициент устойчивости меньше или равен нормативному, то хроноряд

считается устойчивым, наблюдение проведено качественно. Если фактический

коэффициент больше нормативного, то из хроноряда исключается значение

продолжительности элемента операции, максимально отличающееся от остальных

значений, и вновь рассчитывается коэффициент устойчивости.

Нормативные коэффициенты

устойчивости хронометражных рядов для серийного производства принимаются:

·

при машинной

работе – 1,8;

·

при ручной

работе – 2,5.

Затем рассчитывают среднюю

продолжительность каждого элемента операции как среднюю арифметическую величину

из всех годных замеров хроноряда:

где t1 … tn – продолжительность выполнения элемента

операции по всем замерам; n – число годных

замеров.

Четвёртый этап – анализ результатов

наблюдений.

Проводят анализ затрат

машинного времени, сопоставляя фактические режимы выполнения операции с

режимами работы оборудования по паспорту, нормативам, технологии. Затем

анализируют фактические затраты времени на элементы операции, выполняемые

вручную. На основании данных анализов определяют состав операции и

продолжительность выполнения отдельных её элементов и операции в целом,

намечают пути сокращения затрат оперативного времени.

4. РАСЧЕТ

НОРМЫ ВРЕМЕНИ ПО ДАННЫМ НАБЛЮДЕНИЙ

4.2.

Фотография рабочего дня (ФРД)

Под фотографией

понимают изучение затрат рабочего времени путём измерения всех видов его затрат

в течение смены или некоторой её части. В зависимости от объекта наблюдения и форм

организации труда на изучаемых рабочих местах различают индивидуальное

наблюдение, групповое (бригадное), маршрутное и самофотографию.

Все разновидности фотографии

использования времени проводятся методом непосредственных замеров и методом

моментных наблюдений. Затраты времени при фотографии фиксируются в виде

цифровой, индексной или графической записи.

Основная цель проведения

фотографии – выявление затрат и потерь рабочего времени, установление их

причин, разработка мероприятий по совершенствованию организации труда за счёт

устранения потерь и нерациональных затрат времени. Данные фотографий могут быть

использованы для разработки нормативов подготовительно-заключительного времени,

на обслуживание рабочего места, времени на отдых и личные надобности. Фотография

использования рабочего времени проводится в три этапа.

Порядок

проведения работы

Первый этап – подготовка наблюдения.

Во время этого этапа

определяют цель, выбирают объект наблюдения, изучают условия труда в цехе и на

рабочих местах. На лицевой стороне фотокарты записывают подробные сведения о

рабочем, оборудовании, выполняемой работе, об организации и обслуживании

рабочего места.

Второй этап– процесс фотографирования

(наблюдения).

В бланк фотокарты заносится

текущее время окончания каждого вида затрат рабочего времени.

Третий этап – обработка и анализ

результатов наблюдения.

Обработку результатов

наблюдения начинают с определения продолжительности отдельных затрат времени,

для чего из показателей текущего времени вычитают его значение по предыдущему

элементу работы. Каждому действию рабочего или перерыву присваивают индекс в

соответствии с принятой классификацией затрат рабочего времени (карта 5 приложения). Затем все

работы, имеющие одинаковый индекс, объединяют в группы и составляют сводку

одноимённых затрат рабочего времени.

При анализе результатов

наблюдения рассчитывают показатель использования рабочего дня Kисп и показатель потерь

рабочего времени Kп:

где Tпз – подготовительно – заключительное время за рабочий

день; Tоп – оперативное время за рабочий день; Tобс – время обслуживания рабочего места за рабочий день; Tотл – время перерывов на отдых и личные надобности за

рабочий день; Tп – потери

рабочего времени.

После определения этих

показателей устанавливают причины, вызывающие перерывы и намечают

соответствующие организационно-технические мероприятия.

На основе данных

многократных ФРД и их обработки устанавливаются необходимые нормальные

соотношения между временем Tпз, Tобс и Tотл с одной стороны и оперативным временем Tоп с другой:

Найденные коэффициенты

являются нормативами для расчёта штучно-калькуляционного времени:

![]()

5. ЗАДАНИЕ.

ИСХОДНЫЕ ДАННЫЕ

1. Установить по нормативам норму

штучно-калькуляционного времени для токарной операции обработки валика

(рис. 2) и рассчитать для этой операции сменную норму выработки.

Рис. 2. Чертеж валика

Материал детали – сталь 45( плотность 7,8•10-6

кг/мм3 ).

Тип станка – IК62. Крепление детали Х (в центрах без

надевания хомутика).

Обработка состоит из обточки по диаметру с “Г”

до “Д” и с “Д” до “Е” на длину Б и В.

Заданная шероховатость получается при обработке

поверхностей “Д” и “Е” с припуском 1мм на сторону

(число проходов i = 1).

Для точения поверхности “Д” на проход

принимается резец с главным углом в плане φ=45°, для поверхности “Е”–

φ =90° (обтачивание в упор).

Обработка детали производится с установкой резца по

лимбу, поэтому дополнительная длина на взятие пробной стружки l2

не учитывается.

Режим обработки S = 0,78 мм/об; n =

250 об/мин.

Для закрепления инструмента используется резцовая

головка:

·

обычного типа – для вариантов с нечетным номером;

·

с пружинным фиксатором – для вариантов с четным

номером.

Исходные данные по вариантам – в таблице 4.

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 1 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

130 |

100 |

50 |

50 |

40 |

36 |

Т5К10 |

Ra15 |

100 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 2 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

100 |

90 |

75 |

58 |

50 |

40 |

Т5К10 |

Ra15 |

200 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 3 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

130 |

110 |

75 |

50 |

44 |

38 |

Т15К6 |

Ra10 |

250 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 4 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

100 |

90 |

50 |

50 |

46 |

42 |

Т15К6 |

Ra10 |

100 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 5 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

130 |

110 |

100 |

50 |

46 |

38 |

Т5К10 |

Ra15 |

150 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 6 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

140 |

130 |

50 |

50 |

46 |

40 |

Т5К10 |

Ra15 |

150 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 7 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

130 |

110 |

40 |

50 |

45 |

40 |

Т15К6 |

Ra15 |

200 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 8 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

120 |

100 |

70 |

50 |

45 |

40 |

Т5К10 |

Ra15 |

250 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 9 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

250 |

210 |

100 |

40 |

36 |

30 |

Т15К6 |

Ra10 |

200 |

|

Таблица 4 |

||||||||

|

Исходные данные |

||||||||

|

Вариант 10 |

||||||||

|

Чертёжные размеры обработки |

Характеристика работы |

Размер |

||||||

|

А |

Б |

В |

Г |

Д |

Е |

инструмент |

шероховатость |

|

|

120 |

100 |

90 |

50 |

46 |

40 |

Т5К10 |

Ra15 |

100 |

2. По данным хронометражных наблюдений установить

нормативы основного и вспомогательного времени на операцию.

Исходные данные по вариантам – в таблице 5.

|

Таблица 5 |

|||||||||||

|

Хронометражные |

|||||||||||

|

Вариант 1 |

|||||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Взять деталь, закрепить хомутик |

8 |

9 |

10 |

10 |

13 |

11 |

12 |

10 |

10 |

9 |

|

2 |

Установить деталь в центры и закрепить |

15 |

17 |

17 |

15 |

13 |

16 |

19 |

16 |

16 |

21 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

5 |

5 |

5 |

7 |

6 |

7 |

5 |

2 |

5 |

6 |

|

4 |

Обточить |

120 |

122 |

121 |

121 |

125 |

125 |

121 |

120 |

120 |

122 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

4 |

5 |

4 |

4 |

5 |

6 |

4 |

5 |

4 |

4 |

|

6 |

Снять деталь |

8 |

8 |

7 |

6 |

6 |

5 |

7 |

8 |

6 |

5 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

12 |

13 |

15 |

15 |

13 |

13 |

12 |

11 |

13 |

11 |

|

Таблица 5 |

|||||||||||

|

Хронометражные |

|||||||||||

|

Вариант 2 |

|||||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Взять деталь, закрепить хомутик |

30 |

28 |

27 |

27 |

29 |

31 |

30 |

26 |

26 |

29 |

|

2 |

Установить деталь в центры и закрепить |

10 |

12 |

11 |

14 |

11 |

13 |

12 |

12 |

10 |

11 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

9 |

11 |

12 |

13 |

12 |

12 |

9 |

9 |

11 |

10 |

|

4 |

Обточить |

120 |

121 |

120 |

125 |

124 |

125 |

120 |

121 |

119 |

125 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

9 |

8 |

9 |

12 |

8 |

9 |

12 |

3 |

10 |

11 |

|

6 |

Снять деталь |

7 |

8 |

6 |

6 |

7 |

7 |

8 |

6 |

7 |

8 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

11 |

12 |

13 |

15 |

8 |

9 |

11 |

11 |

12 |

13 |

|

Таблица 5 |

|||||||||||

|

Хронометражные наблюдения |

|||||||||||

|

Вариант 3 |

|||||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Взять деталь, закрепить хомутик |

20 |

21 |

21 |

20 |

23 |

22 |

22 |

20 |

20 |

21 |

|

2 |

Установить деталь в центры и закрепить |

12 |

12 |

12 |

10 |

11 |

15 |

11 |

13 |

11 |

11 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

8 |

7 |

7 |

6 |

5 |

8 |

6 |

7 |

6 |

6 |

|

4 |

Обточить |

180 |

183 |

182 |

180 |

180 |

182 |

183 |

180 |

181 |

182 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

3 |

5 |

3 |

3 |

9 |

4 |

5 |

5 |

4 |

5 |

|

6 |

Снять деталь |

7 |

8 |

7 |

7 |

6 |

5 |

7 |

6 |

5 |

5 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

15 |

15 |

12 |

13 |

11 |

12 |

11 |

15 |

13 |

13 |

|

Таблица 5 |

|||||||||||

|

Хронометражные |

|||||||||||

|

Вариант 4 |

|||||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Взять деталь, закрепить хомутик |

7 |

6 |

6 |

7 |

5 |

4 |

5 |

7 |

6 |

6 |

|

2 |

Установить деталь в центры и закрепить |

14 |

14 |

13 |

16 |

13 |

14 |

15 |

13 |

14 |

14 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

4 |

5 |

4 |

4 |

5 |

6 |

7 |

5 |

5 |

6 |

|

4 |

Обточить |

130 |

135 |

135 |

134 |

130 |

136 |

130 |

131 |

132 |

131 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

3 |

5 |

4 |

4 |

5 |

3 |

3 |

13 |

4 |

5 |

|

6 |

Снять деталь |

8 |

9 |

9 |

8 |

9 |

7 |

7 |

8 |

7 |

8 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

12 |

13 |

13 |

15 |

15 |

12 |

13 |

11 |

10 |

11 |

|

Таблица 5 |

|||||||||||

|

Хронометражные |

|||||||||||

|

Вариант 5 |

|||||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Взять деталь, закрепить хомутик |

16 |

15 |

17 |

16 |

15 |

15 |

11 |

13 |

13 |

15 |

|

2 |

Установить деталь в центры и закрепить |

10 |

11 |

11 |

12 |

10 |

13 |

11 |

13 |

10 |

10 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

7 |

8 |

8 |

7 |

7 |

8 |

7 |

6 |

8 |

8 |

|

4 |

Обточить |

160 |

165 |

159 |

161 |

160 |

163 |

159 |

161 |

160 |

159 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

5 |

5 |

6 |

7 |

4 |

3 |

1 |

3 |

5 |

4 |

|

6 |

Снять деталь |

7 |

7 |

6 |

7 |

5 |

6 |

6 |

7 |

7 |

5 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

13 |

13 |

15 |

14 |

12 |

12 |

15 |

13 |

12 |

15 |

|

Таблица 5 |

|||||||||

|

Хронометражные |

|||||||||

|

Вариант 6 |

|||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Взять деталь, закрепить хомутик |

48 |

50 |

49 |

50 |

48 |

48 |

50 |

50 |

|

2 |

Установить деталь в центры и закрепить |

22 |

25 |

22 |

22 |

25 |

23 |

21 |

19 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

10 |

13 |

12 |

10 |

11 |

11 |

13 |

13 |

|

4 |

Обточить |

475 |

480 |

480 |

475 |

481 |

471 |

475 |

475 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

12 |

10 |

10 |

12 |

12 |

5 |

10 |

10 |

|

6 |

Снять деталь |

9 |

9 |

8 |

10 |

8 |

8 |

9 |

8 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

25 |

24 |

23 |

25 |

24 |

21 |

24 |

23 |

|

Таблица 5 |

|||||||||

|

Хронометражные |

|||||||||

|

Вариант 7 |

|||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Взять деталь, закрепить хомутик |

45 |

44 |

48 |

44 |

43 |

45 |

48 |

48 |

|

2 |

Установить деталь в центры и закрепить |

20 |

25 |

20 |

21 |

21 |

19 |

20 |

20 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

9 |

11 |

11 |

10 |

13 |

9 |

11 |

10 |

|

4 |

Обточить |

450 |

458 |

458 |

459 |

450 |

450 |

450 |

459 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

15 |

14 |

15 |

14 |

14 |

15 |

13 |

15 |

|

6 |

Снять деталь |

10 |

10 |

9 |

19 |

10 |

10 |

11 |

12 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

23 |

25 |

25 |

23 |

24 |

25 |

23 |

25 |

|

Таблица 5 |

|||||||||

|

Хронометражные |

|||||||||

|

Вариант 8 |

|||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Взять деталь, закрепить хомутик |

43 |

44 |

48 |

43 |

44 |

45 |

44 |

43 |

|

2 |

Установить деталь в центры и закрепить |

19 |

22 |

22 |

21 |

23 |

19 |

23 |

21 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

7 |

8 |

8 |

7 |

9 |

11 |

9 |

8 |

|

4 |

Обточить |

468 |

470 |

470 |

469 |

468 |

470 |

469 |

469 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

12 |

10 |

12 |

10 |

13 |

10 |

10 |

13 |

|

6 |

Снять деталь |

9 |

8 |

9 |

9 |

8 |

7 |

10 |

9 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

22 |

25 |

22 |

22 |

25 |

24 |

23 |

22 |

|

Таблица 5 |

|||||||||

|

Хронометражные |

|||||||||

|

Вариант 9 |

|||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Взять деталь, закрепить хомутик |

48 |

50 |

47 |

51 |

50 |

50 |

49 |

49 |

|

2 |

Установить деталь в центры и закрепить |

20 |

19 |

21 |

25 |

20 |

24 |

25 |

23 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

13 |

12 |

10 |

10 |

12 |

13 |

12 |

10 |

|

4 |

Обточить |

450 |

452 |

453 |

450 |

449 |

452 |

453 |

453 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

12 |

10 |

15 |

14 |

13 |

12 |

13 |

15 |

|

6 |

Снять деталь |

9 |

8 |

7 |

2 |

6 |

8 |

7 |

9 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

5 |

4 |

5 |

3 |

1 |

4 |

3 |

5 |

|

Таблица 5 |

|||||||||

|

Хронометражные |

|||||||||

|

Вариант 10 |

|||||||||

|

N |

Приём |

Продолжительность выполнения |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Взять деталь, закрепить хомутик |

43 |

44 |

44 |

42 |

41 |

42 |

43 |

42 |

|

2 |

Установить деталь в центры и закрепить |

28 |

25 |

26 |

28 |

27 |

25 |

26 |

28 |

|

3 |

Пустить станок, подвести суппорт, включить подачу |

9 |

19 |

10 |

11 |

13 |

12 |

11 |

10 |

|

4 |

Обточить |

468 |

470 |

468 |

471 |

470 |

469 |

468 |

468 |

|

5 |

Выключить подачу, отвести суппорт, остановить станок |

12 |

10 |

10 |

12 |

12 |

10 |

10 |

13 |

|

6 |

Снять деталь |

10 |

9 |

10 |

12 |

19 |

11 |

12 |

11 |

|

7 |

Отвернуть винт, снять хомутик и отложить деталь |

6 |

5 |

4 |

2 |

6 |

5 |

3 |

5 |

3. Обработать

данные фотографии рабочего дня, составить его баланс, найти коэффициенты

использования и потерь рабочего времени.

Рассчитать

нормативы подготовительно-заключительного времени, времени обслуживания и

отдыха, определить норму штучно-калькуляционного времени и часовую норму

выработки.

Исходные

данные по вариантам – в таблице 6.

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 1 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 05 |

|

2. Раскладка инструмента |

7. 08 |

|

3. Разговор с соседом |

7. 12 |

|

4. Отладка станка |

7. 15 |

|

5. Получает задание |

7. 20 |

|

6. Получает инструмент и |

7. 35 |

|

7. Налаживает станок |

7. 47 |

|

8. Оперативная работа |

8. 55 |

|

9. Ушёл за инструментом |

9. 03 |

|

10. Меняет инструмент |

9. 09 |

|

11. Отсутствие электроэнергии |

– |

|

12. Оперативная работа |

10. 15 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 25 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 30 |

|

17. Оперативная работа |

13. 00 |

|

18. Ушёл за электромонтёром |

– |

|

19. Ремонт электропроводки |

– |

|

20. Оперативная работа |

– |

|

21. Ушёл по личным надобностям |

13. 15 |

|

22. Оперативная работа |

14. 50 |

|

23. Разговор с мастером |

14. 55 |

|

24. Оперативная работа |

15. 30 |

|

25. Убирает рабочее место |

15. 40 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 55 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

5. 4 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 2 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7. 00 час. |

|

|

1. Пришёл на рабочее место |

7. 07 |

|

2. Раскладка инструмента |

7. 11 |

|

3. Разговор с соседом |

7. 13 |

|

4. Отладка станка |

7. 15 |

|

5. Получает задание |

7. 20 |

|

6. Получает инструмент и |

7. 32 |

|

7. Налаживает станок |

7. 43 |

|

8. Оперативная работа |

8. 59 |

|

9. Ушёл за инструментом |

– |

|

10. Меняет инструмент |

– |

|

11. Отсутствие электроэнергии |

9. 09 |

|

12. Оперативная работа |

10. 15 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 25 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 35 |

|

17. Оперативная работа |

12. 50 |

|

18. Ушёл за электромонтёром |

12. 55 |

|

19. Ремонт электропроводки |

13. 10 |

|

20. Оперативная работа |

13. 50 |

|

21. Ушёл по личным надобностям |

13. 57 |

|

22. Оперативная работа |

14. 45 |

|

23. Разговор с мастером |

14. 55 |

|

24. Оперативная работа |

15. 35 |

|

25. Убирает рабочее место |

15. 40 |

|

26. Сдаёт детали |

15. 53 |

|

27. Передаёт смену |

15. 59 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

2, 7 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 3 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 06 |

|

2. Раскладка инструмента |

7. 10 |

|

3. Разговор с соседом |

– |

|

4. Отладка станка |

7. 15 |

|

5. Получает задание |

7. 25 |

|

6. Получает инструмент и |

7. 38 |

|

7. Налаживает станок |

7. 50 |

|

8. Оперативная работа |

8. 58 |

|

9. Ушёл за инструментом |

9. 07 |

|

10. Меняет инструмент |

9. 12 |

|

11. Отсутствие электроэнергии |

9. 20 |

|

12. Оперативная работа |

10. 20 |

|

13. Считает детали |

10. 23 |

|

14. Сметает стружку |

10. 27 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 30 |

|

17. Оперативная работа |

13. 02 |

|

18. Ушёл за электромонтёром |

13. 10 |

|

19. Ремонт электропроводки |

13. 25 |

|

20. Оперативная работа |

14. 40 |

|

21. Ушёл по личным надобностям |

– |

|

22. Оперативная работа |

– |

|

23. Разговор с мастером |

14. 45 |

|

24. Оперативная работа |

15. 30 |

|

25. Убирает рабочее место |

15. 38 |

|

26. Сдаёт детали |

15. 52 |

|

27. Передаёт смену |

15. 58 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

4. 6 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 4 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 05 |

|

2. Раскладка инструмента |

7. 08 |

|

3. Разговор с соседом |

7. 10 |

|

4. Отладка станка |

7. 13 |

|

5. Получает задание |

7. 19 |

|

6. Получает инструмент и |

7. 39 |

|

7. Налаживает станок |

7. 51 |

|

8. Оперативная работа |

9. 12 |

|

9. Ушёл за инструментом |

9. 15 |

|

10. Меняет инструмент |

9. 20 |

|

11. Отсутствие электроэнергии |

– |

|

12. Оперативная работа |

10. 15 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 23 |

|

15. Ушёл по личным надобностям |

10. 28 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 38 |

|

17. Оперативная работа |

13. 40 |

|

18. Ушёл за электромонтёром |

– |

|

19. Ремонт электропроводки |

– |

|

20. Оперативная работа |

– |

|

21. Ушёл по личным надобностям |

13. 50 |

|

22. Оперативная работа |

14. 40 |

|

23. Разговор с мастером |

14. 45 |

|

24. Оперативная работа |

15. 28 |

|

25. Убирает рабочее место |

15. 36 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 55 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

7. 4 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 5 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 01 |

|

2. Раскладка инструмента |

7. 04 |

|

3. Разговор с соседом |

7. 12 |

|

4. Отладка станка |

7. 15 |

|

5. Получает задание |

7. 23 |

|

6. Получает инструмент и |

7. 32 |

|

7. Налаживает станок |

7. 51 |

|

8. Оперативная работа |

9. 30 |

|

9. Ушёл за инструментом |

– |

|

10. Меняет инструмент |

– |

|

11. Отсутствие электроэнергии |

9. 40 |

|

12. Оперативная работа |

10. 15 |

|

13. Считает детали |

10. 19 |

|

14. Сметает стружку |

10. 22 |

|

15. Ушёл по личным надобностям |

10. 27 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 40 |

|

17. Оперативная работа |

13. 55 |

|

18. Ушёл за электромонтёром |

13. 59 |

|

19. Ремонт электропроводки |

14. 10 |

|

20. Оперативная работа |

15. 05 |

|

21. Ушёл по личным надобностям |

15. 10 |

|

22. Оперативная работа |

15. 20 |

|

23. Разговор с мастером |

– |

|

24. Оперативная работа |

– |

|

25. Убирает рабочее место |

15. 30 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 58 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

3. 4 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 6 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 00 |

|

2. Раскладка инструмента |

7. 05 |

|

3. Разговор с соседом |

– |

|

4. Отладка станка |

7. 10 |

|

5. Получает задание |

7. 17 |

|

6. Получает инструмент и |

7. 35 |

|

7. Налаживает станок |

7. 50 |

|

8. Оперативная работа |

9. 00 |

|

9. Ушёл за инструментом |

– |

|

10. Меняет инструмент |

– |

|

11. Отсутствие электроэнергии |

9. 15 |

|

12. Оперативная работа |

10. 12 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 25 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 30 |

|

17. Оперативная работа |

13. 58 |

|

18. Ушёл за электромонтёром |

– |

|

19. Ремонт электропроводки |

– |

|

20. Оперативная работа |

– |

|

21. Ушёл по личным надобностям |

14. 03 |

|

22. Оперативная работа |

15. 10 |

|

23. Разговор с мастером |

15. 13 |

|

24. Оперативная работа |

15. 30 |

|

25. Убирает рабочее место |

15. 39 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 53 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

5. 2 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 7 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 03 |

|

2. Раскладка инструмента |

7. 06 |

|

3. Разговор с соседом |

7. 10 |

|

4. Отладка станка |

7. 11 |

|

5. Получает задание |

7. 18 |

|

6. Получает инструмент и |

7. 30 |

|

7. Налаживает станок |

7. 50 |

|

8. Оперативная работа |

9. 15 |

|

9. Ушёл за инструментом |

– |

|

10. Меняет инструмент |

– |

|

11. Отсутствие электроэнергии |

9. 28 |

|

12. Оперативная работа |

10. 15 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 25 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 35 |

|

17. Оперативная работа |

14. 00 |

|

18. Ушёл за электромонтёром |

14. 05 |

|

19. Ремонт электропроводки |

14. 12 |

|

20. Оперативная работа |

15. 03 |

|

21. Ушёл по личным надобностям |

15. 07 |

|

22. Оперативная работа |

15. 12 |

|

23. Разговор с мастером |

– |

|

24. Оперативная работа |

– |

|

25. Убирает рабочее место |

15. 35 |

|

26. Сдаёт детали |

15. 47 |

|

27. Передаёт смену |

15. 53 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

4. 8 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 8 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 00 |

|

2. Раскладка инструмента |

7. 03 |

|

3. Разговор с соседом |

7. 07 |

|

4. Отладка станка |

7. 11 |

|

5. Получает задание |

7. 20 |

|

6. Получает инструмент и |

7. 35 |

|

7. Налаживает станок |

7. 45 |

|

8. Оперативная работа |

10. 15 |

|

9. Ушёл за инструментом |

– |

|

10. Меняет инструмент |

– |

|

11. Отсутствие электроэнергии |

– |

|

12. Оперативная работа |

– |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 28 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 35 |

|

17. Оперативная работа |

13. 55 |

|

18. Ушёл за электромонтёром |

14. 01 |

|

19. Ремонт электропроводки |

14. 09 |

|

20. Оперативная работа |

15. 00 |

|

21. Ушёл по личным надобностям |

15. 07 |

|

22. Оперативная работа |

15. 12 |

|

23. Разговор с мастером |

– |

|

24. Оперативная работа |

– |

|

25. Убирает рабочее место |

15. 45 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 55 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

9. 3 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 9 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 01 |

|

2. Раскладка инструмента |

7. 02 |

|

3. Разговор с соседом |

7. 05 |

|

4. Отладка станка |

7. 09 |

|

5. Получает задание |

7. 16 |

|

6. Получает инструмент и |

7. 37 |

|

7. Налаживает станок |

7. 48 |

|

8. Оперативная работа |

8. 40 |

|

9. Ушёл за инструментом |

8. 47 |

|

10. Меняет инструмент |

9. 00 |

|

11. Отсутствие электроэнергии |

– |

|

12. Оперативная работа |

10. 05 |

|

13. Считает детали |

10. 15 |

|

14. Сметает стружку |

10. 20 |

|

15. Ушёл по личным надобностям |

10. 25 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 30 |

|

17. Оперативная работа |

13. 57 |

|

18. Ушёл за электромонтёром |

14. 03 |

|

19. Ремонт электропроводки |

14. 10 |

|

20. Оперативная работа |

15. 10 |

|

21. Ушёл по личным надобностям |

15. 17 |

|

22. Оперативная работа |

15. 35 |

|

23. Разговор с мастером |

15. 40 |

|

24. Оперативная работа |

– |

|

25. Убирает рабочее место |

15. 45 |

|

26. Сдаёт детали |

15. 50 |

|

27. Передаёт смену |

15. 58 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

6. 1 |

|

Таблица 6 |

|

|

Фотография рабочего |

|

|

Вариант 10 |

|

|

Периодическая запись |

Текущее время |

|

Начало наблюдения 7.00 час. |

|

|

1. Пришёл на рабочее место |

7. 00 |

|

2. Раскладка инструмента |

7. 06 |

|

3. Разговор с соседом |

7. 10 |

|

4. Отладка станка |

7. 13 |

|

5. Получает задание |

7. 20 |

|

6. Получает инструмент и |

7. 38 |

|

7. Налаживает станок |

7. 52 |

|

8. Оперативная работа |

8. 45 |

|

9. Ушёл за инструментом |

8. 51 |

|

10. Меняет инструмент |

9. 00 |

|

11. Отсутствие электроэнергии |

9. 05 |

|

12. Оперативная работа |

10. 12 |

|

13. Считает детали |

10. 20 |

|

14. Сметает стружку |

10. 25 |

|

15. Ушёл по личным надобностям |

10. 30 |

|

Перерыв на обед с 10.30 до |

|

|

16. Пришёл с обеда |

11. 32 |

|

17. Оперативная работа |

13. 40 |

|

18. Ушёл за электромонтёром |

– |

|

19. Ремонт электропроводки |

– |

|

20. Оперативная работа |

– |

|

21. Ушёл по личным надобностям |

13. 50 |

|

22. Оперативная работа |

15. 05 |

|

23. Разговор с мастером |

15. 15 |

|

24. Оперативная работа |

– |

|

25. Убирает рабочее место |

15. 20 |

|

26. Сдаёт детали |

15. 30 |

|

27. Передаёт смену |

15. 50 |

|

28. Окончание смены |

16. 00 |

|

Оперативное время t |

8. 0 |

6.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

1. В тетради записать номер лабораторной

работы и её тему.

2. По заданию 1 записать исходные данные.

Расчёты проводить по формулам, приведённым в теоретической части, используя

нормативы, приведённые в приложении.

3. По заданию 2 представить исходные данные

и результаты расчётов в таблице по форме:

|

Приём |

Продолжительность выполнения элемента операции t, с |

Kуст |

tоп ср, с |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

… |

N |

|||

|

1. |

|||||||||||

|

2. |

|||||||||||

|

и т.д. |

|||||||||||

|

Всего |

+ |

4. По заданию 3 рассчитать продолжительность

каждого элемента затрат рабочего времени, сгруппировать и занести в таблицу для

составления баланса по форме:

|

Затраты рабочего времени по элементам |

Индекс |

Наблюдаемое время, мин. |

Сумма времени, мин. |

|

1. |

|||

|

2. |

|||

|

и т.д. |

|||

|

Всего |

480 |

7.

ПРИЛОЖЕНИЕ

|

Карта 1 |

|||||

|

Величина врезания и |

|||||

|

Наименование инструмента |

Угол резца в |

Глубина резания, мм |

|||

|

1 |

2 |

3 |

4 |

||

|

Резцы проходные, |

30 |

3,0 |

5,0 |

9,0 |

13 |

|

45 |

2,0 |

3,5 |

6,0 |

8.0 |

|

|

60 |

2,0 |

2,5 |

4,0 |

5,0 |

|

|