Штучно-калькуляционное

время – это технически обоснованная

норма времени на выполнение операции.

Она используется для определения

потребного количества оборудования,

расчета численности и заработной платы

основных рабочих и др. Норма

штучно-калькуляционного времени

рассчитывается по формуле:

,

где n

–

размер партии деталей; Тшт.i

– норма штучного времени на операцию,

мин; Тп.з.i

– подготовительно-заключительное

время, рассчитанное на операционную

партию деталей, мин.

Расчет

штучно-калькуляционного времени

выполняется в таблице 1.

Таблица

1.

Расчет

штучно-калькуляционного времени на

изготовление детали

|

Наименование |

Штучное время, (Тшт.i) |

Поготовительно-заключительное (Тп.з.i) |

Размер |

Tшт.-к.i |

|

|

Мин. |

Час. |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Итого |

2.4. Расчет потребного количества оборудования. Планировка участка.

На первом этапе

выполнения расчетов определяется

потребное количество оборудования

Si

по типам:

,

где ФВ

– эффективный годовой фонд времени

работы единицы оборудования, ст.-ч.

(Приложение 9); КВ

– коэффициент выполнения норм

времени; THi

– годовая трудоемкость изготовления

изделий на i

-м типе оборудования, н.-ч,

,

где Тi

– суммарное штучно-калькуляционное

время обработки одной детали на

i-м типе оборудования,

мин; Q –

годовой объем выпуска изделий, шт.

Полученное число

единиц оборудования должно быть округлено

в сторону увеличения до целого числа,

однако если расчетное количество станков

превышает целое число не более чем на

0,1, то следует округлить его в меньшую

сторону, пересмотрев соответственно

условия выполнения операций.

Общее принятое

количество единиц оборудования для

обработки годового количества изделий

,

где i

– количество групп оборудования,

i = 1, 2, …,

n;

SПi

– принятое количество единиц

оборудования i-го

типа.

Коэффициент

загрузки i-го

типа оборудования КЗ представляет собой

отношение расчетного числа единиц

оборудования к принятому:

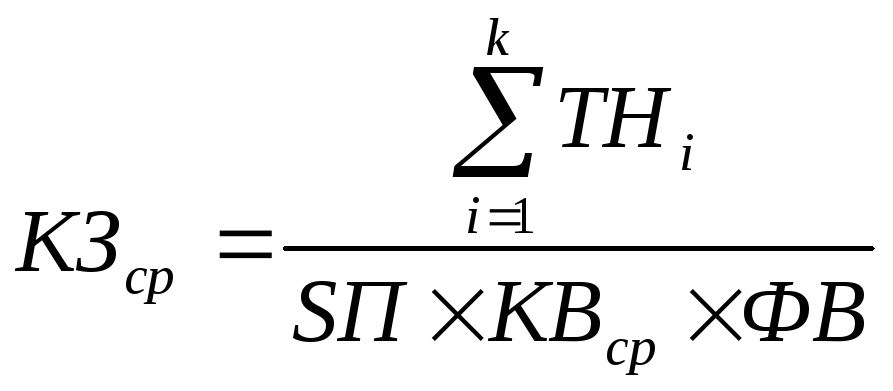

Средний коэффициент

загрузки оборудования по участку

определяется по формуле

Для серийного

производства коэффициент загрузки

должен быть не менее 0,85,

для крупносерийного и массового

производства – 0,78 [1].

Нормативная величина КЗ для серийного

производства достигается за счет

догрузки оборудования соответствующего

типа деталями по кооперации.

Расчет потребного

количества оборудования и коэффициента

его загрузки по типам выполняется в

форме табл.2.

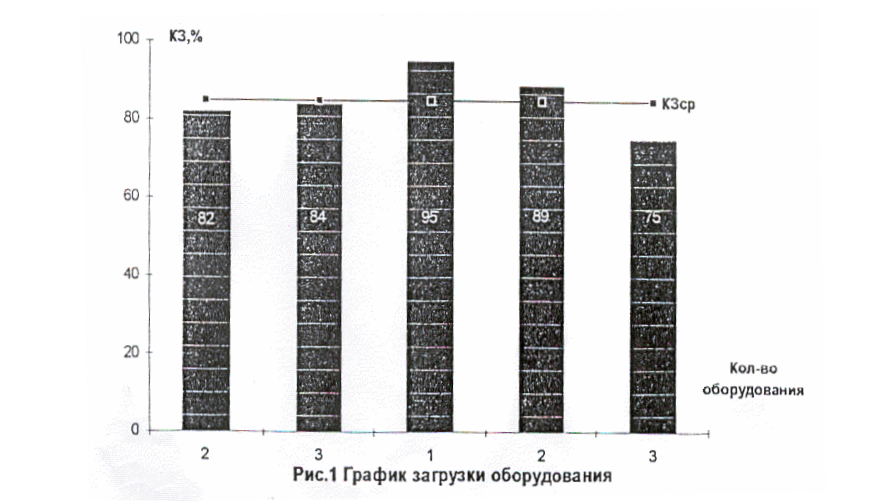

На втором

этапе

выполнения на основании проведенных

расчетов строится график загрузки

оборудования (рис.

1), в котором

на оси абсцисс указываются наименования

и модель оборудования, а на оси ординат

откладывается коэффициент загрузки

оборудования. При этом на графике

выделяется догрузка по кооперации.

Третий этап

– расчет производственной площади.

Производственной называется площадь

участков, непосредственно предназначенная

для осуществления технологического

процесса. В ее состав включаются площади,

занимаемые:

• производственным

оборудованием (станками, машинами);

• рабочими местами

ручного труда (верстаками, стендами,

разметочными плитами и т.п.):

• рабочими

шкафчиками для инструмента, контейнерами

для заготовок и обрабатываемых деталей,

собранных узлов и изделий около рабочих

мест:

• рабочими местами

для технического контроля (операционного,

межоперационного) деталей, узлов,

готовых изделий;

• наземным

транспортным оборудованием;

• проходами и

проездами между станками и рядами

станков.

Таблица

2.

Расчет

количества оборудования и коэффициента

его загрузки

|

Наименование |

Модель |

Годовая |

Штучно-калькуляционное на |

Годовая н.-ч. |

Догрузка |

Годовой гр.6) |

Эффективный ни |

Коэффициент |

Расчетное |

Принятое |

Коэффициент (гр.10: гр.11 х100) |

Сред–ний |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Итого |

х |

х |

х |

Производственную

площадь участка определяют предварительно

по удельным площадям для каждой группы

оборудования. Расчет выполняют по

формуле

где qi

– средняя удельная площадь для размещения

одного станка i-й

группы, м2 (Приложение 10);

SПi

– количество станков i-й

группа оборудования.

Площади бытовых

помещений принимаются в размере

15–20% от

производственной части участка.

Четвертый

этап

– планировка

производственного

участка. Разрабатывается план общего

расположения всего оборудования, рабочих

мест, проходов, проездов, вспомогательных

площадей.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Техническая норма времени на выполнение операции складывается из подготовительно-заключительного времени на партию деталей и штучного времени на изготовление одной детали.

Подготовительно-заключительное время Тпз – это время, затрачиваемое рабочим на подготовку к выполнению заданной работы (ознакомление с чертежом; подготовку рабочего места; наладку станка, инструментов, приспособлений для изготовления партии деталей) и действия, связанные с ее окончанием (сдачу работы отделу технического контроля, уборку оборудования после окончания работы и т.п.). Подготовительно-заключительное время относится ко всей партии деталей и не зависит от количества деталей в партии. Особенность подготовительно-заключительного времени — то, что его величина не зависит от объема работы, поэтому, когда длительное время выполняется одна и та же работа, подготовительно-заключительное время в расчете на единицу работы будет незначительным. Поэтому оно уже включено в Тшк.

Штучное время Тшт состоит из основного (технологического) времени, вспомогательного времени, времени технического обслуживания рабочего места, времени организационного обслуживания рабочего места, времени перерывов на отдых и личные надобности Тп.

Основным То называется время, на протяжении которого происходит обработка. Оно может быть машинным, если вращение заготовки и подача инструмента осуществляются станком, машинно ручным, если вращение осуществляется станком, а подача инструмента ручная, и ручным.

Вспомогательным Тв называется время, затрачиваемое на выполнение действий, обеспечивающих выполнение основной работы и повторяющихся при обработке каждой заготовки (установка заготовки, снятие детали, управление станком, перестановка инструмента, измерение и т. д.).

Сумма основного и вспомогательного времени образует оперативное время Топ.

Время технического обслуживания рабочего места Тто — это время, затрачиваемое на замену затупившегося инструмента или поворот неперетачиваемой пластины другой гранью, регулировку и очистку станка в процессе работы.

Время организационного обслуживания рабочего места Тоо — это время, расходуемое на раскладку и уборку инструмента в начале и конце смены, на смазку и чистку станка. Сумма времени технического и организационного обслуживания рабочего места составляет время обслуживания рабочего места Тобсл. В системе СПРУТ-ОКП не используется.

Норма штучного времени определяется по формуле:

Тшт = То + Тв + Тобсп + Тп

Тшк – Штучно-калькуляционное время состоит из штучного и подготовительно-заключительного времени на одну деталь.

Техническим нормированием устанавливается норма штучного и подготовительно-заключительного времени, при этом принимаются во внимание тип производства и организационно-технические условия выполнения работы.

При изготовлении продукции (партиями), когда подготовка к обработке ведется для всей партии деталей, отдельно устанавливаются нормы штучного и подготовительно-заключительного времени. При незначительном удельном весе времени подготовки устанавливаются только нормы штучного времени. Таким образом, общее калькуляционное время на одну штуку, или, иначе, штучно-калькуляционное время, слагается из штучного и подготовительно-заключительного времени, приходящегося на одну штуку.

Для определения времени производственного цикла добавляется время межоперационного пролеживания Тмо.

Межоперационное время Тмо (на транспортировку, технический контроль, оформление приемки, сдачу на склад, ожидание, естественная сушка, охлаждение и т.п.) определяется в конкретных условиях производства. В серийном производстве за его величину обычно принимают один рабочий день. Также межоперационное время – это время пролеживания партии деталей между двумя смежными операциями, вызванное ожиданием высвобождения рабочих мест от предыдущей работы.

Расчет норм штучного времени.

Одной из составных частей разработки технологического процесса является определение нормы времени на выполнение заданной работы.

Техническая норма времени — время, которое устанавливается для выполнения определенной работы, исходя из применения прогрессивных методов труда и полного использования производственных возможностей. Норма выработки — количество продукции в штуках, подлежащее выработке в единицу времени (час, смена). При расчете норм времени и норм выработки необходимо учесть: а) применение наиболее рационального технологического процесса и полное использование оборудования; б) применение наилучших форм организации труда; в) применение эффективных инструментов и режимов резания; г) квалификацию рабочего; д) полное использование рабочего времени; е) обслуживание одним рабочим максимально возможного количества станков. При массовом производстве норма штучного времени определяется по формуле

Tшт = Tот + Tв + Tобсл + Tотд

Где Tо – основное время, определяется исходя из длины обработки, режимов резания, длины врезания и перебега режущего инструмента.

Tв – вспомогательное время:

Tв = Tуст+ Tз +Tу+ Tиз

Где Tуст – время потраченное на установку детали а также для ее снятия.

Tз – время для закрепления и открепления детали.

Tу – время на управления станком.

Tиз – время потраченное на измерения.

Tобсл – время потраченное на обслуживание.

Tотд – время на отдых и личные надобности.

Оперативное время Топ = Т0 + Тв

Для серийного производства рассчитывается штучно-калькуляционное время.

Тшк = Тшт + Тпз / n

где Тпз — подготовительно-заключительное время;

п — количество деталей в настроечной партии.

Определение составляющих штучного и штучно-калькуляционного времени.

Основное время То

Основное время определяется на каждый переход, затем время суммируют.

То = L×i / n×S

Где L – расчётная длина обработки в направлении подачи:

L = l+l1+l2

где l -длина обработки по чертежу;

l1 – дополнительная длина на врезание;

l2 – длина перебега.

п — частота вращения;

S — подача за один оборот, мм/об или мм/дв. ход;

i — число переходов при последовательной обработке.

Основное время при продольном круглом шлифовании.

То = a×L / nq×Stx×So

где а — припуск на сторону, мм;

L — длина поверхности детали, мм;

Stx — подача на глубину, мм/ход;

nq — частота вращения детали, мин1;

S0 — продольная подача, мм/об.

Валичина врезания l1 при работе резцами, мм

|

Резец |

Глубина резания t |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

||

|

Величина врезания l1, |

|||||||||||||

|

Проходные и расточные с углом и плане |

15 |

5 |

9 |

13 |

16 |

20 |

24 |

28 |

31 |

39 |

– |

– |

– |

|

30 |

3 |

5 |

7 |

8 |

10 |

12 |

14 |

15 |

19 |

22 |

26 |

29 |

|

|

45 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

12 |

14 |

16 |

18 |

|

|

60 |

1 |

2 |

3 |

3 |

4 |

4 |

5 |

5 |

6 |

7 |

9 |

11 |

|

|

75 |

1 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

4 |

4 |

5 |

||

|

90 |

3 |

5 |

|||||||||||

|

Подрезные |

Работе в упор – 3 Работе напроход – 5 |

||||||||||||

|

Отрезные |

|||||||||||||

|

Прорезные |

|||||||||||||

|

Фасонные |

3 |

Перебег l2 при работе напроход: при глубине резания t = 1-2 мм; l2 = 1 мм; при t= 3 -7 мм; l2 = 2 мм; при t= 8-16 мм; l2 = 3 мм

Вспомогательное время Тв

Рис. 5.3. Структура технически обоснованной нормы времени

Структура технически обоснованной нормы времени включает в себя лишь те затраты рабочего времени, которые необходимы для выполнения заданной работы в нормальных производственных условиях.

Таким образом, структура нормы штучно-калькуляционного времени на операцию выражается формулой:

t ш-к = t п-з + t о +t’в + tт.о + tо.о + tот

Структура нормы времени изменяется в зависимости от типа производства и характера выполняемой операции. В серийном производстве tп-з, нормируется самостоятельно на партию, состоящую из n деталей.

В этом случае норму времени на партию определяют по формуле:

tпар = tп-з + tш n

Штучное время состоит из оперативного времени, определяемого суммой основного (технологического) и неперекрываемого вспомогательного времени; времени обслуживания рабочего места, устинавливаемого, как правило, по нормативным коэффициентам (процентам) к оперативному времени a; времени перерывов на отдых и личные надобности, регламентируемого также коэффициентом (процентом) к оперативному времени b.

В общем виде штучное время рассчитывают по формуле:

tш = tоп (1 + a + b ).

В условиях серийного производства штучное время и доля подготовительно-заключительного времени на одну деталеоперацию образуют норму штучно-калькуляционного времени или полную норму времени:

В единичном производстве tп-з расходуется, как правило, на одну деталь и полностью включается в норму времени. Штучное время определяют по формуле:

tш = tоп(1+g)

где g – коэффициент, учитывающий время организационно-технического обслуживания рабочего места и отдыха рабочего.

В массовом производстве затраты tп-з на операциях отсутствуют, поскольку исключается переналадка оборудования на другие работы.

Норму штучного (штучно-калькуляционного) времени рассчитывают по формуле:

tш = tоп(1 + a‘+b) +a‘·‘tм

где а’ и а» – коэффициенты, учитывающие время организационного и технического обслуживания соответственно.

Рассчитанная, технически обоснованная норма времени служит основанием для установления нормы выработки Нвыр. В расчете на смену норма выработки, должна соответствовать сменному заданию:

где Тсм- продолжительность смены, мин.

Изменение нормы времени (увеличение, уменьшение) влечет за собой соответствующие изменения и нормы выработки. Эта связь выражается следующими зависимостями:

где а и б – процент изменения норм выработки и времени соответственно.

Приведенные зависимости позволяют устанавливать правильные пропорции в изменении показателей норм выработки и норм времени, а соответственно производительности труда и трудоемкости продукции. Поэтому их используют при планировании и расчете экономической эффективности мероприятий НОТ.