Скорость поршня

для любого угла поворота коленчатого

вала является первой производной от

его перемещения по времени (гл. 1).

Функция

,

выражающая перемещение поршня, является

сложной, поскольку

− угол поворота коленчатого вала,

зависит от времени

[формула

(4.1)]. То есть

.

Следовательно:

,

(4.4)

где

угловая скорость вращения коленчатого

вала в рассматриваемый момент времени

.

Напомним, что

производная константы равна нулю,

производная

(см. табл. П.1.1).

Так как текущий

путь поршня определяется выражением

то, подставив в

формулу скорости V

значение пути S,

получим

.

(4.5)

Из анализа рис. 4.2

следует:

.

(4.6)

Продифференцировав

это равенство по t,

получим

,

(4.7)

.

С учетом полученного

равенства и того, что

,

формулу (4.5) можно переписать в виде

(4.8)

Численные значения

выражения

для различных величин λ

и φ

приведены в работе [31].

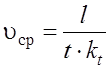

Степень быстроходности

двигателей определяется по средней

скорости поршня (табл. 4.1).

.

(4.9)

Таблица 4.1

Степень быстроходности двигателей

-

Тихоходные

5 − 6 м/с

Средней

быстроходности6 − 9 м/с

Быстроходные

9 − 12 м/с

Сверхбыстроходные

Более 12 м/с

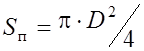

По средней скорости

поршня Vср,

площади поршня Fп,

выбранной площади впускного трубопровода

Fвп

(в 3 − 4 раза меньше Fп)

находят скорость во впускном трубопроводе:

.

(4.10)

Определив величину

Vвп

, вычисляют

потери давления в линии всасывания и

величину давления в конце такта впуска.

В линии всасывания потери давления

происходят в основном в воздушном

фильтре и в зоне впускного клапана.

4.3. Определение ускорения поршня

Напомним, как уже

было показано ранее в гл. 1 [формула

(1.27)] настоящего пособия, ускорение

является

первой производной скорости. Поэтому

ускорение

поршня

является первой производной от его

скорости по времени. В процессе

дифференцирования необходимо помнить,

что функция

,

выражающая скорость поршня, является

сложной, поскольку

− угол поворота коленчатого вала,

зависит от времени

[формула (4.1)]. То есть

,

а потому

(4.11)

Тогда

.

В процессе

вычислений мы воспользовались формулами

косинуса суммы и синуса суммы двух

углов:

;

.

Таким образом,

. (4.12)

Из равенства (4.7)

следует

.

Подставив полученное

выражение для

в уравнение

(4.12), получим

(4.13)

.

(4.14)

Для различных

значений φ

и λ

численные значения постоянной величины

приведены в приложении работы [31].

Численное значение

ускорения поршня необходимо для

определения сил инерции от поступательных

масс КШМ и расчета на прочность деталей

двигателя. Для расчета сил инерции от

поступательно движущихся масс Pj

используют выражение

,

(4.15)

где mпос

масса от поступательных частей, равная

массе поршня в комплекте и 1/3 массы

шатуна.

Графики пути,

скорости, ускорения поршня удобнее

строить, заполнив табл. 4.2, в которой

указаны расчетные коэффициенты А,

В, С, абсолютное

значение пути, скорости, ускорения

поршня и их значения с учетом выбранного

масштаба.

В качестве примера

рассмотрим двигатель с

,

R

= 0,05 м,

частотой вращения коленчатого вала

6000 мин-1,

угловой скоростью

и частично заполним табл. 4.2.

В табл. 4.2

− значения пути, скорости и ускорения

поршня, которые заносятся в таблицу с

учетом выбранного масштаба.

Таблица 4.2

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Приветствую читающих!

В сегодняшней теме хочу поднять некоторые аспекты «строительства» двигателей. Взял слово строительства в кавычки, ибо речь пойдет о настройке. Последнее время читаю БЖ некоторых товарищей — раскрутил (настроил) двигатель до 10.000 об/мин, мощность до небес, ресурс — одна гонка. УПС!

В чем же дело? Как двигатели Формулы 1 крутятся до 20.000 об/мин? Какие параметры надо учитывать при настройке двигателя чтоб сохранить баланс мощность-ресурс? Вот об этом и хочу поговорить сегодня.

Для примера рассмотрим несколько двигателей. И раз уж наша марка Митсубиси, то и ссылаться будем на двигатели Митсубиси. Но все нижесказанное относится к любому двигателю. Уточнюсь – к любому четырехтактному двигателю.

Итак. Один из важнейших параметров мощности это обороты двигателя. Объясню популярно как завязаны обороты в формуле мощности. Мощность показывает какая работа произведена за единицу времени.

N = A / t

Где N – мощность, А – работа, t – время.

Работа выражается в Джоулях, время в секундах, мощность в Ваттах.

Работу – выделяемое тепло, мы трогать не будем. Условно, работа (выделяемое тепло) одинаково в каждом цикле сгорания, примем это за константу для простоты. То есть, исходя из формулы мощности, работа постоянная величина, как увеличить мощность? Значит надо уменьшить время. Некоторые товарищи говорят, время не поддается изменению. Это не совсем так в физических формулах., а вернее совсем не так. Любой параметр можно менять. Простой пример. Четырехтактный двигатель при 1000 об/мин

1000 об/мин делим на 60 секунд.

1000 / 60 = 16.6 (оборотов в секунду)

Теперь можно узнать сколько времени требуется на цикл. Секунду делим на 16.6 оборотов. Так как значения получаются крохотные, то секунду разбивают на миллисекунды (тысячная часть секунды).

1000 / 16.6 = 60.2 (мс)

И так как за один оборот происходит два цикла, то полученный результат делим на два.

60.2 / 2 = 30.1 (мс)

То есть один цикл на 1000 об/мин равен 30 мс. Результат округлял.

Теперь посмотрим тоже самое на 6000 об/мин.

6000 / 60 = 100 (оборотов в секунду)

1000 / 100 = 10 (мс)

10 / 2 = 5 (мс)

Таким образом, на 6000 об/мин длина цикла составляет 5 мс.

Как видите, при нажатии на педаль газа, в физической формуле мощности изменился параметр времени. Было 30мс на цикл, стал 5мс на цикл. Мощность выросла.

То есть судя по формуле можно раскрутить мотор до безумных величин и получить невероятную мощность. Что в принципе и делают инженеры. Но нельзя бесконечно раскручивать мотор. Тут вступают другие законы. Я не трогаю процессы смесеобразования, ибо с уменьшением времени цикла все труднее и труднее заполнить цилиндр смесью.

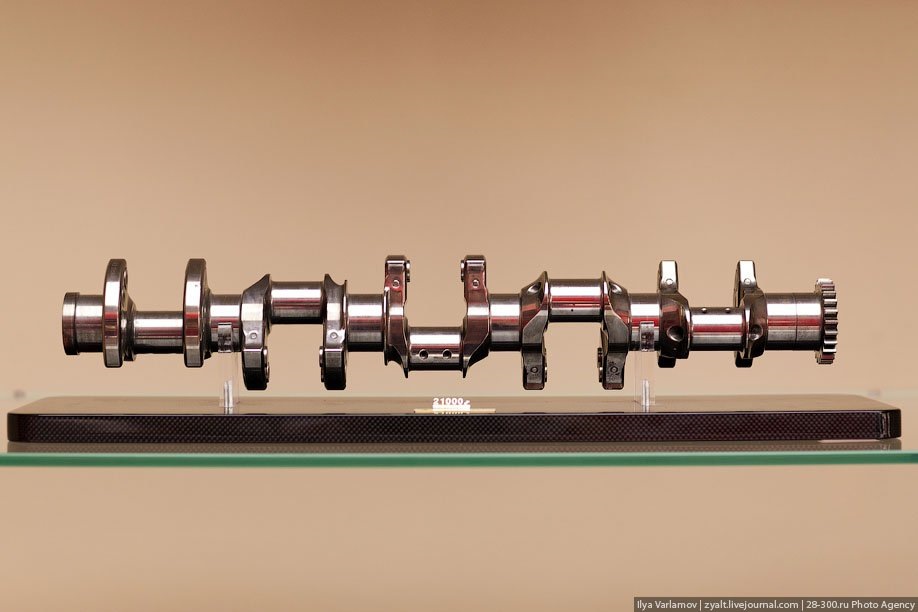

Все вы представляете что есть двигатель и какие процессы в нем происходят. Если перефразировать, что есть обороты для двигателя? Это возвратно поступательные движения поршня преобразованные во вращение коленвала. Таким образом, поршень проходит какой то путь от ВМТ до НМТ и обратно за один оборот. Этот путь можно посчитать и вычислить скорость поршня в определенный момент времени. А от этого уже вычислить до какой степени можно повысить обороты без ущерба для двигателя.

Для вычисления нам нужно знать ход поршня в мм и перевести его в метры. Например: двигатель 4G69 ход поршня 100мм или 0.1м.

Для вычисления скорости поршня есть формула

V = (C x g) / 30

Где

V – скорость поршня

С – ход поршня в метрах

g — обороты в минуту

30 – постоянная величина. (это полминуты. Можно указывать 60, но надо увеличивать в 2 раза ход поршня, ибо за 1 оборот поршень делает 2 движения)

Подставляем значение 0.1м в формулу и например на 6000 об/мин получаем скорость поршня 20 м/с

(0.1 х 6000) / 30 = 20 м/с

По этой формуле можно посчитать скорость поршня любого двигателя на любые обороты. Вот тут то и выходит один из самых важных вопросов. До какой степени можно раскрутить мотор? Критическая скорость равна 23 м/с.

После этого многократно возрастает износ и риск разрушения мотора. Это скорость для современных моторов. Раньше она была еще ниже. Спросите как же крутятся двигатели формулы один под 20.000 об/мин. Во первых, 20-22 тысячи крутились только 12 цилиндровые моторы. Когда их запретили, то больше 19.000 об/мин не крутятся, а то и ещё меньше.

Возьмем для примера мотор по регламенту 2006г (Toyota RVX – 06)

8 цил. 2.4л ход поршня 37 мм, диаметр цилиндра 98 мм. 760л.с. при 19.000 об/мин

(0.037 х 19.000) / 30 = 23.4 м/с

При этом учтите, что формульные моторы используют двухколечную систему поршней. Но тем не менее, скорость поршня в критических моментах не превышает 24-25 м/с.

Еще раз повторюсь, критичная скорость для трехколечного поршня 23 м/с.

Можете спорить и приводить аргументы, но это на данный момент не преодолимая величина. Её можно превысить конечно, но двигатель не живет долго. Ресурс будет исчисляться буквально минутами.

Из вышенаписанной формулы можно вывести другую формулу

g = V x 30 / C

где

g — обороты двигателя

V – скорость поршня (м/с) (мы приняли максимум 23м/с)

С – ход поршня (м)

30 – постоянная величина.

Таким образом подставляя ход поршня 4g69 (0.1м) в формулу получаем

23 х 30 / 0.1 = 6900 об/мин

То есть критическая скорость для 4g69 это 6900 об/мин. Вы можете посчитать любой мотор. Для примера несколько двигателей Митсубиси и критические обороты:

4g63 ход поршня 88 мм (2л) 4 цил — 7840 об/мин

4g69 ход поршня 100 мм (2.4л) 4 цил — 6900 об/мин

6a13 ход поршня 80.8мм (2.5л) 6 цил — 8540 об/мин

6g75 ход поршня 90 мм (3.8л) 6 цил — 7666 об/мин

8а80 ход поршня 96.8 (4.5л) 8 цил — 7128 об/мин

Как видите, чем больше цилиндров при одинаковом объеме, тем выше обороты можно развить.

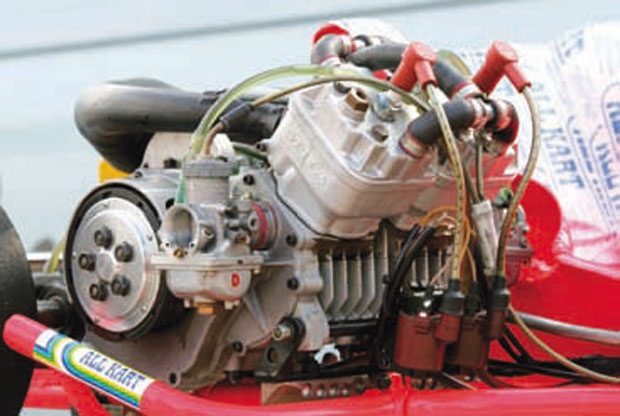

В самом начале упомянул о том что это относится к четырехтактным двигателям. Почему? Да потому что двухтактники заткнут за пояс любой четырехтактник и по оборотам и по литровой мощности, в том числе двигатели Формулы 1. Для примера, двигатели гоночной серии КZ и KF в картинге развивают скорость поршня 35 м/с и мощность 65 л.с при объеме 125см3, при этом литровая мощность составляет 520л.с. И это без каких либо турбо или чарджеров, чисто атмосфера.

В следующий раз рассмотрим низ двигателя, а именно коренные и шатунные шейки. Как рассчитать обороты, какая связь между оборотами и давлением на опору, и почему задирает вкладыши при исправном маслонасосе?

Всем мира.

Кинематика и динамика КШМ

Кривошипно-шатунный механизм (КШМ) является основным механизмом поршневого двигателя внутреннего сгорания (ДВС), который воспринимает и передает значительные по величине нагрузки. Поэтому расчет прочности КШМ имеет важное значение. В свою очередь расчеты многих деталей двигателя зависят от кинематики и динамики КШМ.

Кинематический анализ КШМ устанавливает законы движения его звеньев, в первую очередь поршня и шатуна.

***

Типы КШМ

В поршневых ДВС применяются три типа КШМ:

- центральный (аксиальный);

- смешанный (дезаксиальный);

- с прицепным шатуном.

В центральном КШМ ось цилиндра пересекается с осью коленчатого вала (рис. 1).

Угловая скорость рассчитывается по формуле

ɷ = πn/30.

Важным конструктивным параметром КШМ является отношение радиуса кривошипа R к длине шатуна L:

λ = R/L.

Установлено, что с уменьшением λ (за счет увеличения длины шатуна L) происходит снижение инерционных и нормальных сил. При этом увеличивается высота двигателя и его масса, поэтому в автомобильных двигателях принимают значение λ от 0,23 до 0,3.

В дезаксиальном КШМ (рис. 2) ось цилиндра не пересекает ось коленчатого вала и смещена относительно ее на расстояние а.

Дезаксиальные КШМ имеют некоторые преимущества в сравнении с центральными КШМ:

- увеличенное расстояние между коленчатым и распределительным валами, в результате чего увеличивается пространство для перемещения нижней головки шатуна;

- более равномерный износ цилиндров двигателя из-за уменьшения давления поршня на гильзу во время такта рабочего хода;

- при одинаковых значениях R и λ у дезаксиального двигателя больше ход поршня, что способствует снижению содержания токсичных веществ в отработавших газах;

- увеличенный рабочий объем двигателя.

КШМ с прицепным шатуном применяется на двигателях с большим числом цилиндров, когда хотят уменьшить длину двигателя (рис. 3).

Конструкция такого КШМ содержит главный шатун 12, соединенный непосредственно с шейкой коленчатого вала, и прицепной шатун 3, который соединен с главным шатуном посредством шарнира 11, расположенного на его головке. При этом поршни, соединенные с главным и прицепным шатуном имеют не одинаковый рабочий ход, Так, в V-образном двенадцатицилиндровом двигателе Д-12 разница в ходе поршней составляет 6,7 мм.

***

Кинематика центрального КШМ

При кинематическом анализе КШМ считается, что угловая скорость коленчатого вала постоянна. В задачу кинематического расчета входит определение перемещения поршня, скорости его движения и ускорения.

Перемещение поршня в зависимости от угла поворота кривошипа для двигателя с центральным КШМ рассчитывается по формуле:

x = R[1 – cos φ) + (λ/4)(1 – cos 2φ)].

Перемещение поршня для каждого угла поворота коленчатого вала может быть определено графическим способом, который получил название метод Брикса.

Скорость поршня может быть определена, как производная уравнения (1) по времени.

Максимальных значений скорость достигает при углах поворота коленчатого вала меньше 90˚ и больше 270˚. Точное значение этих углов зависит от величины λ.

Для λ от 0,2 до 0,3 максимальные скорости поршня соответствуют углам поворота коленчатого вала от 70˚ до 80˚ и от 280˚ до 287˚.

Средняя скорость поршня может быть определена по формулам:

Vср = Sn/30 = 2Rπn/30 = 2Rɷ/π,

где S – ход поршня, м;

n – частота вращения коленчатого вала, об/мин;

R – радиус кривошипа, м;

ɷ – угловая скорость вращения коленчатого вала, с-1.

Средняя скорость поршня в автомобильных двигателях находится в пределах от 8 до 15 м/с.

Значение максимальной скорости поршня с достаточной степенью точности может быть определено по формулам:

Vmax = 1,62Vср = 1,62Sn/30.

Ускорение поршня определяется, как первая производная скорости по времени или как вторая производная перемещения поршня по времени:

j = Rɷ2(cos φ + λcos 2φ).

Ускорение достигает максимальных значений в верхней и нижней мертвых точках (ВМТ и НМТ), а в средней части хода поршня уменьшается до нуля. Максимальное ускорение поршня в автомобильных ДВС составляет 10000 м/с2.

***

Отношение хода поршня к диаметру цилиндра

Отношение хода поршня S к диаметру цилиндра D является одним из основных параметров, который определяет размеры и массу двигателя. В автомобильных двигателях значения S/D варьируют от 0,8 до 1,2. Двигатели, у которых S/D больше единицы, называют длинноходными, а у которых S/D меньше единицы – короткоходными. Данное соотношение непосредственно влияет на скорость поршня, а значит и на мощность двигателя.

С уменьшением значения S/D очевидны следующие преимущества:

- уменьшается высота двигателя;

- снижаются механические потери и износ деталей (за счет уменьшения средней скорости поршня);

- улучшаются условия размещения клапанов ГРМ и создаются предпосылки для увеличения их размеров;

- появляется возможность увеличения диаметров коренных и шатунных шеек, что повышает жесткость коленчатого вала.

Однако есть и отрицательные моменты:

- увеличивается длина двигателя и длина коленчатого вала;

- повышаются нагрузки на детали от сил давления газов и сил инерции;

- уменьшается высота камеры сгорания и ухудшается ее форма, что в бензиновых двигателях способствует детонации, а в дизелях ухудшает качество смесеобразования.

При выборе значений S/D конструкторы учитывают назначение и конструктивные особенности двигателя. Так, для быстроходных двигателей целесообразно уменьшить значения S/D. Выгодно уменьшать это соотношение и для V-образных двигателей, где благодаря короткоходности можно получить оптимальные массовые и габаритные показатели.

Следует, также, учитывать, что силы, действующие в КШМ, в большей степени зависят от диаметра цилиндра, и в меньшей – от хода поршня.

***

Динамика КШМ

При работе двигателя в КШМ действуют силы и моменты, которые не только воздействуют на детали КШМ и другие узлы, но и вызывают неравномерность работы двигателя.

К таким силам относятся:

- сила давления газов (уравновешивается в самом двигателе и на его опоры не передается);

- сила инерции приложена к центру возвратно-поступательно движущихся масс и направлена вдоль оси цилиндра; эта сила воздействует на корпус двигателя через подшипники коленчатого вала, вызывая вибрацию двигателя на опорах в направлении оси цилиндра;

- центробежная сила от вращающихся масс направлена по кривошипу в средней его плоскости, воздействуя через опоры коленчатого вала на корпус двигателя, вызывает колебания двигателя на опорах в направлении кривошипа.

Кроме того, возникают такие силы, как давление на поршень со стороны картера, и силы тяжести элементов КШМ, которые в расчетах не учитываются в виду относительно малой величины.

Все действующие в двигателе силы взаимодействуют с сопротивлением на коленчатом валу, силами трения и воспринимаются опорами двигателя.

В течение каждого рабочего цикла (720˚ – для четырехтактного и 360˚ – для двухтактного двигателей) силы, действующие в КШМ, непрерывно меняются по величине и направлению. Для установления характера изменения данных сил от угла поворота коленчатого вала их определяют через каждые 10˚ – 30˚ для определенных положений коленчатого вала.

Эти данные необходимы для устранения причин вибраций двигателя во время работы, т. е. для уравновешивания двигателя.

***

Уравновешивание двигателей

Уравновешивание двигателя сводится к созданию такой системы, в которой равнодействующие силы и их моменты постоянны по величине или равны нулю.

Уравновешивание двигателей достигается подбором оптимального числа цилиндров, их расположения, порядка работы, выбором соответствующей схемы коленчатого вала, установкой противовесов на коленчатом валу (иногда – на специальных дополнительных валах), а также равенством масс подвижных деталей КШМ, балансировкой коленчатого вала и т. п.

***

Эксплуатационные свойства автомобиля

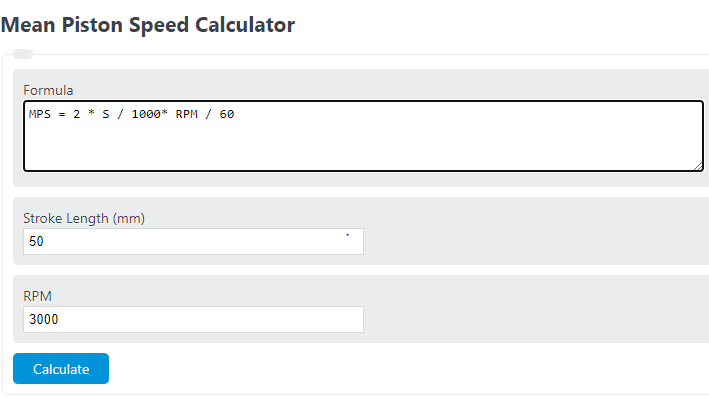

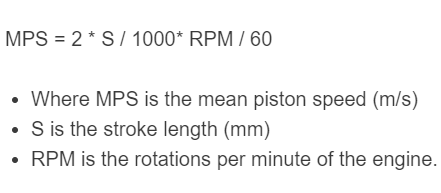

Enter the stroke length (mm) and the RPM (rev/min) into the calculator to determine the mean piston speed.

- Crawl Ratio Calculator

- Torque to Force Calculator

- Compression Ratio Calculator

- Stroke Volume Calculator

Piston Speed Formula

The following formula is used to calculate the mean piston speed.

MPS = 2 * S / 1000* RPM / 60

- Where MPS is the mean piston speed (m/s)

- S is the stroke length (mm)

- RPM is the rotations per minute of the engine.

To calculate the mean piston speed, multiply the stroke length by 2, divide by 1000, multiply by the RPM, then divide by 60.

Piston Speed Definition

A piston speed, also commonly known as the mean piston speed, is the velocity of a moving piston inside a combustion engine.

Piston Speed Example

How to calculate a piston speed?

- First, determine the stroke length.

Measure the total stroke length of the piston.

- Next, determine the RPM.

Measure or calculate the rotations per minute of the engine.

- Finally, calculate the piston speed.

Calculate the velocity of the piston using the formula above.

FAQ

What is a piston?

A piston is an actuating cylinder in an internal combustion engine that is driven by the force of combustion and transfers that movement to the wheels of a car.

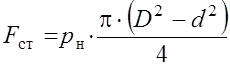

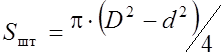

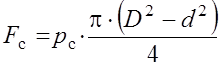

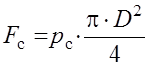

28. Движущее усилие и скорость поршня гидроцилиндра

28.1. Предварительный расчет

Расчетное движущее усилие F на штоке,

развиваемое давлением р жидкости на поршень (трением поршня и штока, а

также противодавлением в нерабочей полости и силой инерции пренебрегаем),

упрощенно определяется по формуле:

, Н

где S– рабочая (эффективная)

площадь поршня.

Рабочая площадь Sпоршня для одноштокового

гидроцилиндра с двумя рабочими полостями (рис.

7.1, а) определяется по формулам:

― при подаче жидкости в поршневую полость:

― при подаче жидкости в штоковую полость:

и d – диаметры поршня и штока.

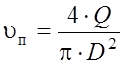

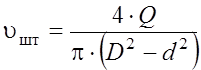

При равной подаче жидкости в поршневую и штоковую

полости, скорости перемещения подвижной части цилиндра будут определяться (без

учета утечек жидкости) из уравнения расхода Q жидкости,

поступающей в цилиндр по формулам

< υшт м/с.

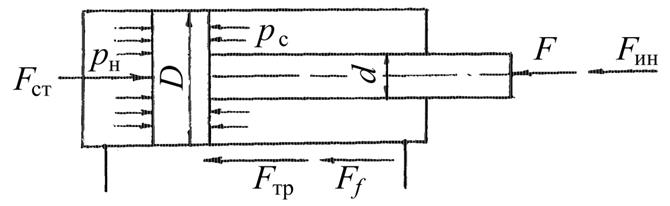

28.2. Расчет движущего усилия с учетом сил инерции и трения

Рис. 7.2. –

Расчетная схема гидроцилиндра

Согласно расчетной схеме рис. 7.2, условие равновесия

поршня гидроцилиндра в период разгона с полезной нагрузкой до скорости

установившегося движения определяется зависимостью:

Fст = F + Ff+

Fтp + Fин+ Fс

где Fст – расчетная

(статическая) нагрузка, Н;

F – полезная

нагрузка, приложенная к штоку цилиндра H;

Ff

– сила трения подвижных частей гидроцилиндра, учитывается при горизонтальном

расположении последнего, Н;

Fтp – сила трения, возникавшая в

уплотнениях штока и поршня, H;

Fин – сила инерции движущихся масс, кинематически жестко

связанных со штоком поршня, H;

Fс – сила противодавления, Н.

Расчетная сила Fст – является движущей силой, составной частью

затраченной энергии в гидроцилиндре.

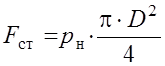

При движениипоршня вправо:

– диаметр цилиндра, м;

pн– давление

рабочей жидкости в напорной полости цилиндра, Па.

Как показали исследования оптимальной величиной

рабочего давления жидкости в гидроцилиндрах является давление 25…30 МПа, при

котором реализуется наибольший экономический эффект: наименьшая металлоемкость

и умеренные затраты на изготовление гидроцилиндров.

При движении поршня влево:

где d – диаметр

штока, м.

Сила

трения Ff состоит из силы трения покоя Ffп и силы трения движения Ffд, которые определяются по

формулам:

и

, где μ0 – коэффициент

трения покоя μ0 = 0,15.

G

– вес подвижных масс, кинематически жестко связанных со штоком поршня, Н.

μ – коэффициент

трения движения; при низких скоростях (υ<0,05 м/с) и

установившемся движении μ = 0,1…0,12; при больших

скоростях (υ>0,05 м/с) и хорошей смазке

μ =0,05…0,08.

Если в качестве уплотнений штока и поршня применены

резиновые манжеты или же манжеты уменьшенного сечения, то сила трения,

создаваемая этими уплотнениями, составляет величины:

и

, где D и d –

уплотнительные диаметры,

м;

b – ширина

уплотнения, м;

k – удельное трение; при работе на минеральном масле k = 0,22 МПа.

Если в поршне для уплотнения применены металлические

кольца, то сила трения определяется по формуле:

, где b

– ширина кольца, м;

pк = 0,09…0,1 МПа – давление

кольца на внутренней поверхности цилиндра;

f1 – коэффициент трения: при

установившемся движении f1 =0,07,

при разгоне f1 = 0,15).

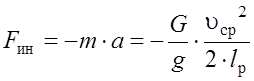

Сила

инерции Fин

определяется по формуле:

где m

– масса подвижных, частей, кг;

a – ускорение м/с2;

υcp – средняя

скорость в момент разгона, м/с;

lp – путь, пройденный поршнем в период разгона, м;

Задаваясь общим временем перемещения поршня

гидроцилиндра t и

пройденным им расстоянием (ходом) l определяет среднюю скорость:

kt=

1,25 – коэффициент потери времени на разгон и торможение.

Общее

время для перемещения поршня tсоставит

величину

t

= tp + ty +tт, где

tp, ty,tт – время,

затрачиваемое на разгон, установившееся движение и торможение, определяются по

формулам

где ly,lт – путь, пройденный поршнем в период установившегося

движения и торможения.

Сила

противодавления рабочей жидкости Fс определяется давлением рабочей жидкости в полости слива pc.

При движениипоршня вправо :

При движении поршня влево:

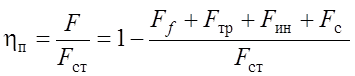

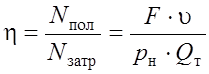

28.3. КПД гидроцилиндров

Пусковой КПД гидроцилиндра представляет собой

отношение полезной нагрузки к расчетной Fст:

Величиной пускового КПД ηп оцениваются

затраты мощности при пуске и разгоне подвижных масс гидроцилиндра.

Эффективность работы гидроцилиндров может оцениваться

по величине его полного КПД:

Nпол и Nзатр – мощность, отведенная от силового цилиндра и подведенная к

нему;

– реальная скорость поршня;

Qт – подача рабочей жидкости на входе в гидроцилиндр;

pн – давление рабочей жидкости в напорной полости

силового цилиндра.

Общий КПД гидроцилиндра может бить также вычислен по

зависимости:

где

=

0,85…0,97– механический КПД гидроцилиндра, которым учитываются потери мощности

от трения движущихся масс; величина его зависит от конструкции гидроцилиндра и

уплотнений и, прежде всего,, от качества обработки сопрягаемых деталей

– объемный

КПД гидроцилиндра, которой определяется объемными потерями мощности (отношение

действительной к теоретической расчетной скорости поршня).