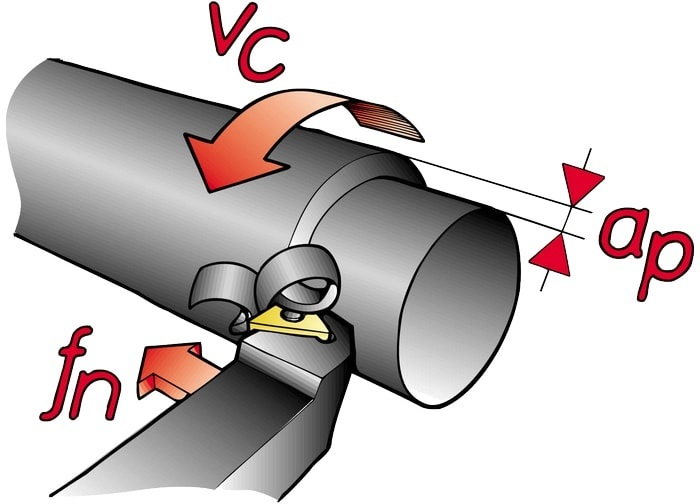

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% – чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

4.1. Определяем скорость резания V, м/мин. По формуле:

ν=

Kv

где

Cν

–

коэффициент, зависящий от условий

обработки (по табл.11П для

черновой

обработки Сv1

=

340; для чистовой – Сv2

=

420); Т

–

стойкость резца,

мин

(принимаем Т1

=

Т2

=

60 мин); х,

у. m –

показатели степени (табл. 11П);

Kν

–

общий поправочный коэффициент,

представляющий собой произведение

отдельных

коэффициентов, каждый из которых отражает

влияние определенного фактора на

скорость резания.

Для

резцов с пластиной из твердого сплава

Kv

равно:

Kv=Kµv*Knν*Kuν*Kφν*Kφlν*Krν

*Kqν

*Koν

где

Kμ

–

общий поправочный коэффициент, учитывающий

влияние физико-

механических

свойств обрабатываемого материала, по

табл. 12 и 1ЗП:

Kµν=0,75

1

=1,023

Knv

–

поправочный коэффициент, учитывающий

состояние поверхности

заготовки,

по табл.14П – при черновой обработке

Knv1

=

0.9,

при.

чистовой

обработке

– Knv2

=

1,0;

Kuv

–

поправочный, коэффициент, .учитывающий

материал

режущей части, по табл. 15П – Kuvl

=

0,65; Kuv2

=

1,0;

Kφv

–

поправочный

коэффициент, учитывающий главный угол

в плане резца, по табл.16П – для φ

=

45° v1

Kφv1

=

Kφv2

=

1,0; Kφlv

,Krv

,Kqv

–

только для резцов из быстрорежущей

стали; Kov

–

поправочный коэффициент, учитывающий

вид

обработки

(по табл.17П Kov

=

1,0).

Общий

поправочный коэффициент для резцов

(чернового и чистового)

равен:

Kνчернов=1,023·0,9·0,65·1,0·1,0=0,60

(0,598455)

Kνчистовая=1,023·1,0·1,0·1,0·1,0=1,023

Показатели

степени х,у

и

т

по

табл.11П;

для

черновой обработки – х1

=

0,15, у1

=

0,20, т1

=

0,20 ( при S

св.

0,7 мм/об),

для

чистовой обработки – х2

=

0,15, у2

=

0,45, т2

=

0,20 ( при S

до

0,3 мм/об).

Скорость

резания, м/мин, равна:

νчернов=

·0,60 =74,18

νчистов=

·1,023 =440,23

4.2.

Определяем частоту вращения шпинделя,

об/мин, по расчетной

скорости

резания:

4.3.

Уточняем частоту вращения шпинделя по

паспорту станка

Для

черновой обработки выбираем 10 ступень

коробки скоростей п1

=

80об/мин-1,

для чистовой обработки выбираем 17

ступень коробки скоростей п2

=400об/мин-1

4.4.Определяем

фактическую скорость резания. Vф,

м/мин:

νчернов=

=

= 27,43

м/мин

νчистов=

=

=125,6

м/мин

5.

Проверка выбранного режима резания

Выбранный

режим резания необходимо проверить по

мощности привода шпинделя станка, по

прочности механизма подач, по прочности

державки резца и по прочности пластинки

твердого сплава.

5.1.

Проверка по мощности привода шпинделя

станка

Мощность,

затрачиваемая на резание Np,

должна быть меньше или равна

мощности

на шпинделе Nшп:

Np

≤ Nшп

= Nэη,

где

Nэ

–

мощность электродвигателя токарного

станка, кВт; для станка 1В62Г, Nэ

=

7,5 кВт; η

–

КПД привода токарного станка, для станка

1В62Г η

=

0,786.

Мощность

резания определяется по формуле:

Np=

где

Рz

–

сила резания, Н; vф

–

фактическая скорость резания, м/с.

Для

определения мощности резания определяем

силу резания при

черновой

обработке. Силу резания при точении

рассчитываем по следующей

формуле:

Pzчернов.=

9,81·СP·tчерX·Sчерy·νфчерn·Kp,

Где

Cp–

коэффициент, учитывающий свойства

обрабатываемого материала, материал

режущей части резца, а также условия

обработки, по табл. 18П Ср=300;

Кр–

общий поправочный коэффициент, численно

равный произведению ряда коэффициентов,

каждый из которых отражает влияние

определенного фактора на силу резания:

Кр=КмрКφрКγpКλpКrp,

где

Кмр

–

поправочный коэффициент, учитывающий

влияние качества

обрабатываемого

материала, определяется по табл,19П:

Kмp=

0,75=

0,75

= 0,79;

Кφр

–

поправочный коэффициент, учитывающий

главный угол в плане резца, по табл. 21П

Кφр

=

1,0; Кγр

–

поправочный коэффициент, учитывающий

передний угол резца, по табл.21П Кγр

=

l,10; Кλр

–

поправочный коэффициент

учитывающий

угол наклона главного лезвия, по табл.21П

Кλр

=

1,0.

Поправочный

коэффициент Кrр,

учитывающий радиус при вершине резца,

определяется

для резцов из быстрорежущей стали.

Тогда, общий поправочный коэффициент

равен:

Кр

= 0,79·1,0·1,10·1,0 = 0,869.

Показатели

степени х,

у и

п

принимаем

по табл.18П для черновой

обработки:

х

=

1,0; у

=

0,75; п

=

– 0,15.

Сила

резания при точении равна:

Pz

чернов.=

9,81·300·3,61·1,00,75·27,43-0,15·0,869

=

5602

Н

Мощность

резания, кВт,

Np=

=2,56 кВт.

Мощность

на шпинделе равна:

Nшп.

=7,5·0,786

=5,9 кВт.

Так

как Nр

< Nшп (2,56

< 5,6 кВт), то выбранный режим резания

удовлетворяет условию по мощности на

шпинделе станка.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

-

Определение скорости резания

-

Определяем скорость резания V

Определяем скорость

резания v, м/мин. по формуле:

|

|

(4.0) |

где

– коэффициент, зависящий от условий

обработки (по табл. 11П для черновой

обработки,

для чистовой –);

Т- стойкость резца, мин (принимаеммин);

– общий поправочный коэффициент,

представляющий собой произведение

отдельных коэффициентов. каждый из

которых отражает влияние определенного

фактора на скорость резания.

Для резцов с пластиной

из твердого сплава

равно:

|

|

(4.0) |

где

– общий поправочный коэффициент,

учитывающий влияние физико-механических

свойств обрабатываемого материала, по

табл. 12П и 13П:

состояние поверхности заготовки, по

табл. 14П – при черновой обработке,

при. чистовой обработке;

– поправочный, коэффициент, .учитывающий

материал режущей части, по табл. 15П –,

;

– поправочный коэффициент, учитывающий

главный угол в плане резца, по табл. 16П

– для,

;

– только для резцов из быстрорежущей

стали;

– поправочный коэффициент, учитывающий

вид обработки (по табл.17П Кт = 1,0),

Общий поправочный

коэффициент для резцов (чернового и

чистового) равен:

Показатели степени

,

и

по табл. 11П;

для черновой обработки

,

,

(при

св. 0,7 мм/об ),

для чистовой обработки

,

,

(при

до 0,3 мм/об).

Скорость резания,

м/мин, равна:

-

Определяем частоту вращения шпинделя

Определяем частоту

вращения шпинделя, об/мин, по расчетной

скорости резания:

об/мин

об/мин

-

Уточняем частоту

вращения шпинделя по паспорту станка

По паспортным данным

станка 1В62Г для черновой обработки

выбираем 15 ступень коробки скоростей

мин-1, для чистовой обработки выбираем

21 ступень коробки скоростеймин-1.

-

Определяем

фактическую скорость резания

Фактическая скорость

резания м/мин:

м/мин

м/мин

-

Проверка

выбранного режима резания

Выбранный режим резания

необходимо проверить по мощности приводи

шпинделя станка, по прочности механизма

подач, но прочности державки резца по

прочности пластинки твердого сплава.

-

Проверка по мощности

привода шпинделя станка

Мощность, затрачиваемая

на резание

должна быть меньше или равна мощности

на шпинделе:

|

|

(5.0) |

где

– мощность электродвигателя токарного

станка, кВт; для станка 1В62Г,;

– КПД привода токарного станка, для

станка 1В62Г.

Мощность резания определяется по

формуле:

|

|

(5.0) |

где Р- сила резания,

Н;

–

фактическая скорость резания, м/с.

Для определения

мощности резания определяем силу резания

при черновой обработке. Силу резания

при точении рассчитываем по следующей

формуле;

|

|

(5.0) |

где

— коэффициент, учитывающий свойства

обрабатываемого материала, материал

режущей части резца, а также условия

обработки, по табл.18П Ср = 300; Кр – общий

поправочный коэффициент, численно

равный произведению ряда коэффициентов,

каждый из которых отражает влияние

определенного фактора на силу резания:

|

|

(5.0) |

где Кмр – поправочный

коэффициент, учитывающий влияние

качества обрабатываемого материала,

определяется по табл. 19П:

– поправочный коэффициент, учитывающий

главный угол в плане резца, по табл. 21П;

– поправочный коэффициент, учитывающий

передний угол резца, по табл. 21П;

— поправочный коэффициент учитывающий

угол наклона главного лезвия, по табл.21П.

Поправочный коэффициент

учитывающий радиус при вершине резца,

определяется для резцов из быстрорежущей

стали.

Тогда, общий поправочный

коэффициент равен:

Показатели степени

,

,

принимаем по табл.18П для черновой

обработки:,

,

.

Сила резания при точении равна:

Н

Мощность резания, кВт,

кВт

Мощность на шпинделе

равна:

кВт

как(7,21<7,5 кВт), то выбранный режим резания

удовлетворяет условию по мощности на

шпинделе станка.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

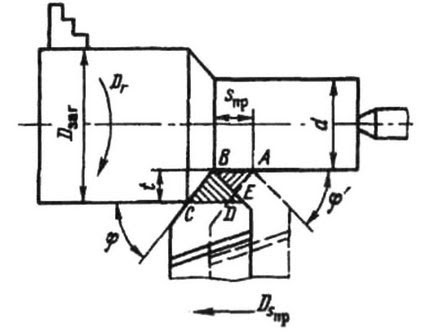

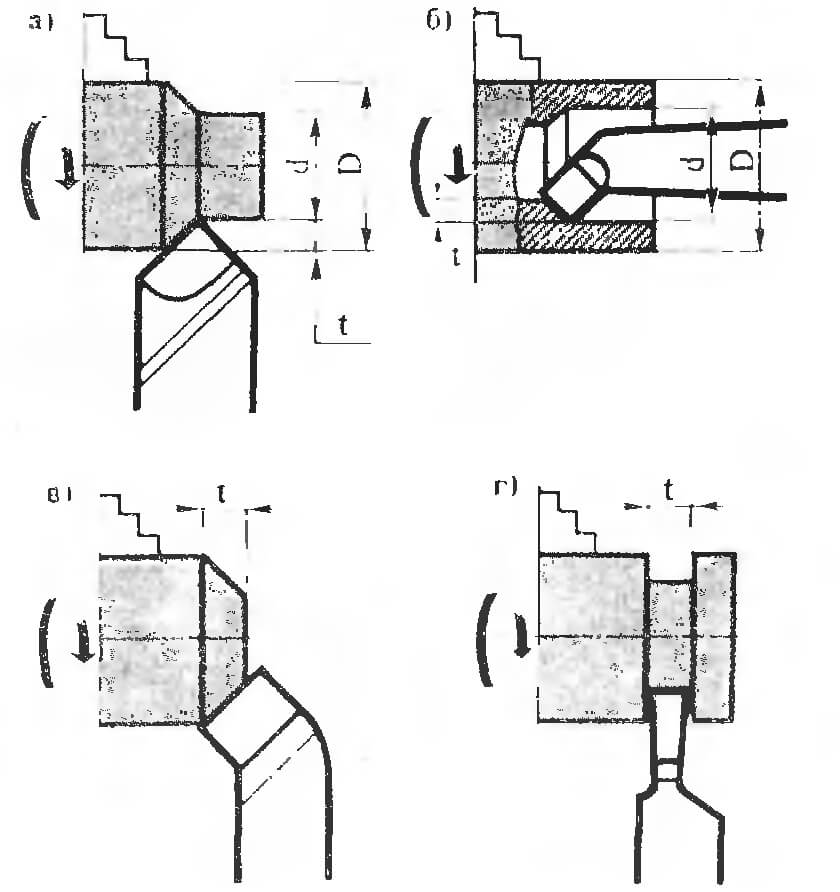

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

, мм;

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

мин–1.

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

мин,

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

мм, l2 = 2 мм,

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

кВт,

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Токарная обработка заготовки – это очень точный и деликатный процесс, во время которого очень важно точно рассчитывать все параметры. Сегодня мы поговорим о том, как всего одной формулой можно вычислить правильную глубину резания при этой процедуре, а также немного расскажем о таких понятиях из фрезерного дела, как подача заготовки и скорость резания. Если перед этим Вы хотите узнать про виды токарной обработки и про то, чем они отличаются друг от друга, пройдите по этой ссылке…

Формула вычисления глубины резания

t=D-d/2 мм

Немного по-другому рассчитывается глубина резания при растачивании. Для ее вычисления нужно отнять от величины диаметра отверстия после обработки диаметр отверстия до обработки и тоже разделить полученное число на два.

При отрезании и прорезании канавок глубина резания обычно равна ширине получаемой канавки.

Подача заготовки

Скорость подачи заготовки вычисляется для одного ее оборота вокруг своей оси. Она равняется величине перемещения режущей кромки в направлении движения подачи и измеряется в мм/об. Различают перпендикулярную, продольную и наклонную подачи заготовки, в зависимости от ее формы. Последняя применяется для конических поверхностей.

Определение скорости резания

Скорость резания или скорость движения резца (v) находится в зависимости от скорости вращения заготовки (n) и ее диаметра (D). При этом, чем больше диаметр, тем выше должна быть скорость резания (при равном количестве оборотов заготовки).

Сама скорость резания вычисляется по формуле:

v=πDn/1000 м/мин*

*π = 3,14

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!