Содержание

- Методы контроля соосности отверстий.

- 6.3. Методы контроля отверстий корпусных деталей.

- Измерение отклонений от соосности элементов деталей

Методы контроля соосности отверстий.

Определение соосности, перпендикулярности и параллельности осей отверстий. Отклонения от параллельности осей отверстий могут быть как в горизонтальной, так и в вертикальной плоскости. Параллельность осей отверстий в горизонтальной плоскости проще всего определить с помощью индикатора, установленного на оправке в шпиндель станка. Для этого, как и при определении межцентрового расстояния, колонку станка перемещают от одного отверстия к другому.

В каждом отверстир игла индикатора должна соприкасаться с поверхностью отверстия и шпиндель должен перемещаться вдоль оси. Если оси отверстий параллельны, то стрелка индикатора не будет колебаться или колебания ее будут в допускаемых пределах.

Точность соосности отверстий определяется как величина отклонения поверхности одного отверстия относительно другого.

Шпиндель с индикатором ставят по оси одного отверстия, а затем вводят во второе и проворачивают его. При одинаковых диаметрах отверстий разность в показаниях индикатора определит отклонение от соосности. В других случаях должна быть учтена разность диаметров отверстий.

При установленном по оси отверстия шпинделе легко определить перпендикулярность оси торцовой поверхности отверстия. Величину отклонения от перпендикулярности осей отверстий устанавливают по показаниям индикатора. В одно отверстие вставляют оправку, а в другое — шпиндель станка с индикатором, направленный строго вдоль оси этого (второго) отверстия (можно параллельно ему). Иглу индикатора подводят до соприкосновения с оправкой, после чего стрелку индикатора устанавливают на нуль, шпиндель поворачивают на 180°. При этом игла индикатора коснется другой точки на оправке. Показания индикатора характеризуют перпендикулярность осей (разность показаний характеризует величину отклонения отверстий от перпендикулярности) .

Параллельность осей определяют также с помощью оправок и концевых мер либо с помощью нутромеров и штангенциркуля. Измерение ведут так же, как и при определении межцентрового расстояния, только размеры считают с двух сторон от отверстий.

Контроль точности геометрической формы и чистоты поверхности производится обычными методами, характерными для деталей любых размеров.

4. Выполнить эскиз детали.

Билет №15

Сборка узлов цилиндрических зубчатых передач.

Сборку зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей (при подшипниках скольжения), а после установки зубчатых колес- прилегание шеек валов во вкладышах (пробой на краску).

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов равным расчетной величине.

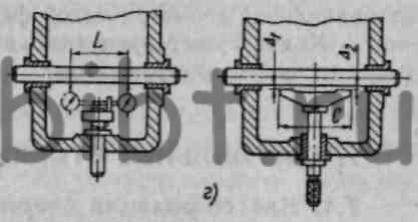

Параллельность расположения осей подшипников корпуса зубчатой передачи проверяют штихмасом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

В первом случае измерение выполняют микрометрическим штихмасом 2 и к полученному размеру l прибавляют полусумму диаметров калибров.

Во втором случае применяют штангенциркуль 4 и из полученного размера вычитают полусумму диаметров калибров.

Определив размеры l, или l2 на обеих сторонах, можно установить непараллельность осей отверстий подшипников. Чтобы добиться требуемого межцентрового расстояния и параллельности, необходимо сместить корпуса подшипников.

Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора, компенсирующего уменьшение бокового зазора от нагрева передачи.

Окончательно проверяют зацепление пробой на краску. Для проверки контакта (прилегания зубьев) поверхность зубьев ведущего колеса покрывают тонким слоем синей краски и поворачивают его несколько раз, чтобы на зубьях ведомого колеса получились ясные следы соприкосновения. По отпечаткам на зубьях ведомого колеса судят о качестве зацепления: чем равномернее и чем на большей площади расположены пятна краски на зубьях, тем лучше собрана передача.

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке на краску. Возможные причины малой величины зазора:

излишняя или недостаточная толщина зуба у одного или у обоих колес; в этом случае необходимо заменить колеса или использовать корпус с другим межцентровым расстоянием.

Источник

6.3. Методы контроля отверстий корпусных деталей.

Для измерений диаметров отверстий и точности их относительно положения в корпусных деталях при обработке на сверлильных станках применяют как универсальные средства, так и различные калибры-пробки. Универсальными измерительными средствами являются индикаторные нутромеры, микрометрические штихмассы, штангенциркули и др.

Погрешности формы отверстий в поперечном сечении (овальность, огранка) определяются измерениями в различных радиальных направлениях. Погрешность формы в продольном сечении (конусообразность, бочкообразность и т. п.) определяются по результатам измерений в различных поперечных сечениях. Для измерения длин отверстий используют штангенглубиномеры, шаблоны, калибры.

Для контроля точности относительно положения отверстий преимущественно используются контрольные оправки.

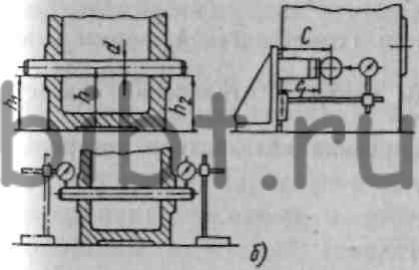

Рис. 6.6. Методы контроля отверстий корпусных деталей:

а — проверка соосности отверстия; б — проверка параллельности отверстий до базовой плоскости; в — проверка неперпендикулярности торцовой плоскости оси отверстий; г — проверка неперпендикулярности осей отверстий

Принципиальные схемы измерения по основным параметрам точности относительно положения отверстий показаны на рис. 6.6.

Соосность отверстий обычно проверяют контрольными оправками и индикаторными приспособлениями (рис. 6.6, а).

Расстояние h от оси отверстия до базовой плоскости определяется на контрольной плите измерением размеров h1 и h2 блоком плиток и штихмассом или измерением размеров от верхней образующей оправки до плоскости плиты штангенрейсмасом, штангенглубиномером или индикаторным устройством (рис. 6.6, б).

Отклонение от перпендикулярности торцовой плоскости относительно оси отверстий можно проверить индикаторным приспособлением или специальным калибром (рис. 6.6, в).

Отклонение от перпендикулярности осей отверстий определяется измерением зазоров ∆1 и ∆2 оправкой с индикатором или калибром (рис. 6.6, г).

Основные правила ухода за контрольно-измерительным инструментом. Для обеспечения правильности и безотказности работы контрольно-измерительных инструментов необходимо соблюдать следующие правила при пользовании ими:

1. Касаться измерительными поверхностями изделий плавно, с минимальными усилиями на мерительный инструмент.

2. Предохранять инструмент от резких колебаний температуры, измерения производить при нормальной (18—20°С) температуре окружающей среды.

3. Не производить измерения во время работы станка.

4. Оберегать инструмент от ударов и вибрации, перед изменрением очищать отверстие от стружки.

5. По окончании работы протирать инструмент и хранить его в сухом, специально отведенном месте.

6. Пользоваться только аттестованными измерительными инструментами.

1. Какие измерительные инструменты применяют для контроля диаметров и глубины отверстий?

2. Как устроены штангенциркуль и штангенглубиномер? Как произвести по ним отсчет размера?

3. В каких случаях применяют гладкие и резьбовые калибры? Как ими пользуются?

4. Как измерить глубину отверстия с помощью микрометрического глубиномера?

5. Какие существуют погрешности геометрической формы отверстий?

6. Перечислите основные методы контроля отклонения отверстий от правильной геометрической формы.

7. Какие существуют основные правила пользования контрольно-измерительным инструментом?

Источник

Измерение отклонений от соосности элементов деталей

Согласно ГОСТ 24642-81 каждое такое измерение должно быть направлено на получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. При этом в качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух или нескольких поверхностей. В соответствии с этим и методики выполнения измерений в этой области подразделяются на две группы:

1) методики выполнения измерений отклонений от соосности элементов деталей относительно оси базовой поверхности;

2) методики выполнения измерений отклонений от соосности элементов деталей относительно общей оси двух или нескольких поверхностей.

Основу реализации этих методик выполнения должно составлять экспериментальное воспроизведение осей наружных и внутренних номинально цилиндрических поверхностей деталей, общих осей двух или нескольких поверхностей, а также адекватное моделирование соответствующих расстояний между осями или их отклонений.

В качестве примеров реализации таких методик выполнения измерений можно привести следующие.

8.1 Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности с помощью измерительной головки и призмы (или двух призм) (рисунок 45)

Контролируемую деталь устанавливают ее базовой поверхностью в поверочной призме с широкими рабочими поверхностями.

Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до момента касания ее наконечника контролируемой поверхности детали в одном из ее крайних сечений. Перемещая измерительную головку в вертикальном направлении, создают необходимый предварительный измерительный «натяг». После этого измерительную головку двигают возвратно-поступательно в направлении, перпендикулярном оси контролируемой поверхности и фиксируют точку возврата стрелки отсчетного устройства измерительной головки. Далее деталь вращают в призме и определяют максимальное и минимальное показание измерительной головки за один оборот детали, а также алгебраическую разность этих показаний. Все то же самое проделывают в другом крайнем сечении контролируемой поверхности.

В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

1 – контролируемая деталь;

2 – измерительная головка;

3 – поверочная призма;

4 – поверочная плита;

5 – штатив (стойка);

6 – жесткий осевой упор

Рисунок 45 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Вместо одной широкой поверочной призмы могут использоваться две узкие ножевые призмы, устанавливаемые по краям базовой поверхности детали (рисунок 46).

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – ножевые призмы;

5 – поверочная плита;

6 – жесткий осевой упор;

7 – штатив (стойка)

Рисунок 46 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Следует отметить, что по рассмотренным схемам измерения по сути измеряется радиальное биение контролируемой поверхности относительно оси базовой поверхности. Поэтому такую методику выполнения измерений можно использовать в том случае, когда можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае, для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца.

8.2 Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси с помощью измерительной головки и двух ножевых призм (рисунок 47)

1 – контролируемая деталь;

2 – измерительная головка;

3 – штатив (стойка);

4, 5 – ножевые призмы;

6 – поверочная плита

Рисунок 47 – Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси

Измеряемую деталь устанавливают на ножевые призмы так, чтобы середины контролируемых поверхностей А и Б совпадали приблизительно с опорными элементами призм.

Настройку измерительной головки в каждом контрольном сечении детали осуществляют аналогично предыдущей измерительной задаче.

В ходе реализации измерительной процедуры деталь вращают и определяют алгебраическую разность показаний измерительной головки для каждого из обозначенных на схеме контрольных сечений.

За искомое отклонение от соосности (в радиусном выражении) принимается половина наибольшей алгебраической разности показаний измерительной головки отдельно для каждой из поверхностей А и Б.

Если опорные элементы используемых ножевых призм не совпадают с серединами контролируемых поверхностей, то за результат измерений для каждой поверхности принимается величина, рассчитываемая по формуле:

где ΔА – максимальная алгебраическая разность показаний измерительной головки в соответствующем сечении;

l – длина контролируемой поверхности;

l I – расстояние от края контролируемой поверхности до места установки ножевой призмы (рисунок 48).

Рисунок 48 – Схема несимметричной установки ножевой призмы

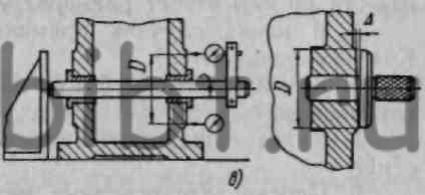

8.3 Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью измерительной головки и двух оправок (рисунок 49)

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – контрольные цилиндрические оправки;

5 – установочное приспособление

Рисунок 49 – Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей

В контролируемые отверстия детали плотно «от руки» вставляются контрольные цилиндрические оправки. На одной из них закрепляется установочное приспособление вместе с измерительной головкой с возможностью его вращения относительно оси этой оправки.

Вращая установочное приспособление вместе с измерительной головкой вокруг оси контрольной оправки в положениях I и II, фиксируют максимальную алгебраическую разность показаний измерительной головки в каждом из них.

За результат измерения отклонения от соосности рассматриваемых поверхностей в радиусном выражении принимается половина наибольшего из полученных значений разности показаний.

8.4 Контроль отклонений от соосности наружных и внутренних номинально цилиндрических поверхностей с помощью калибров (рисунок 50, 51)

Калибры широко используют в массовом и крупносерийном производстве для контроля отклонений от соосности отверстий и валов, ограниченных зависимыми допусками.

1 – контролируемая деталь;

Рисунок 50 – Контроль отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью ступенчатого калибра

1 – контролируемая деталь;

Рисунок 51 – Контроль отклонения от соосности наружных номинально цилиндрических поверхностей с помощью ступенчатого калибра-втулки

При осуществлении контрольной операции калибр-пробку вставляют в контролируемые отверстия детали, в калибр-втулку насаживают на контролируемый ступенчатый вал.

Деталь считается годной, если калибр-пробка проходит через контролируемые отверстия детали или деталь входит в калибр-втулку.

Источник

Проверка параллельности и перпендикулярности осей расточенных отверстий в условиях тяжелого машиностроения проводится примитивными способами, требующими применения дополнительной и разнообразной оснастки (втулки, валики, оправки и т. п.), увеличивающей погрешности измерения. Это один из нерешенных вопросов контроля крупных деталей. Поэтому одним из направлений дальнейшего развития методики и техники измерений, наряду с измерением больших диаметров, должна быть разработка точных методов и средств проверки параллельности, перпендикулярности и соосности осей расточенных отверстий. Эти проверки производятся на каждом заводе по-своему и зачастую без достаточного учета погрешностей методов измерений. [c.441]

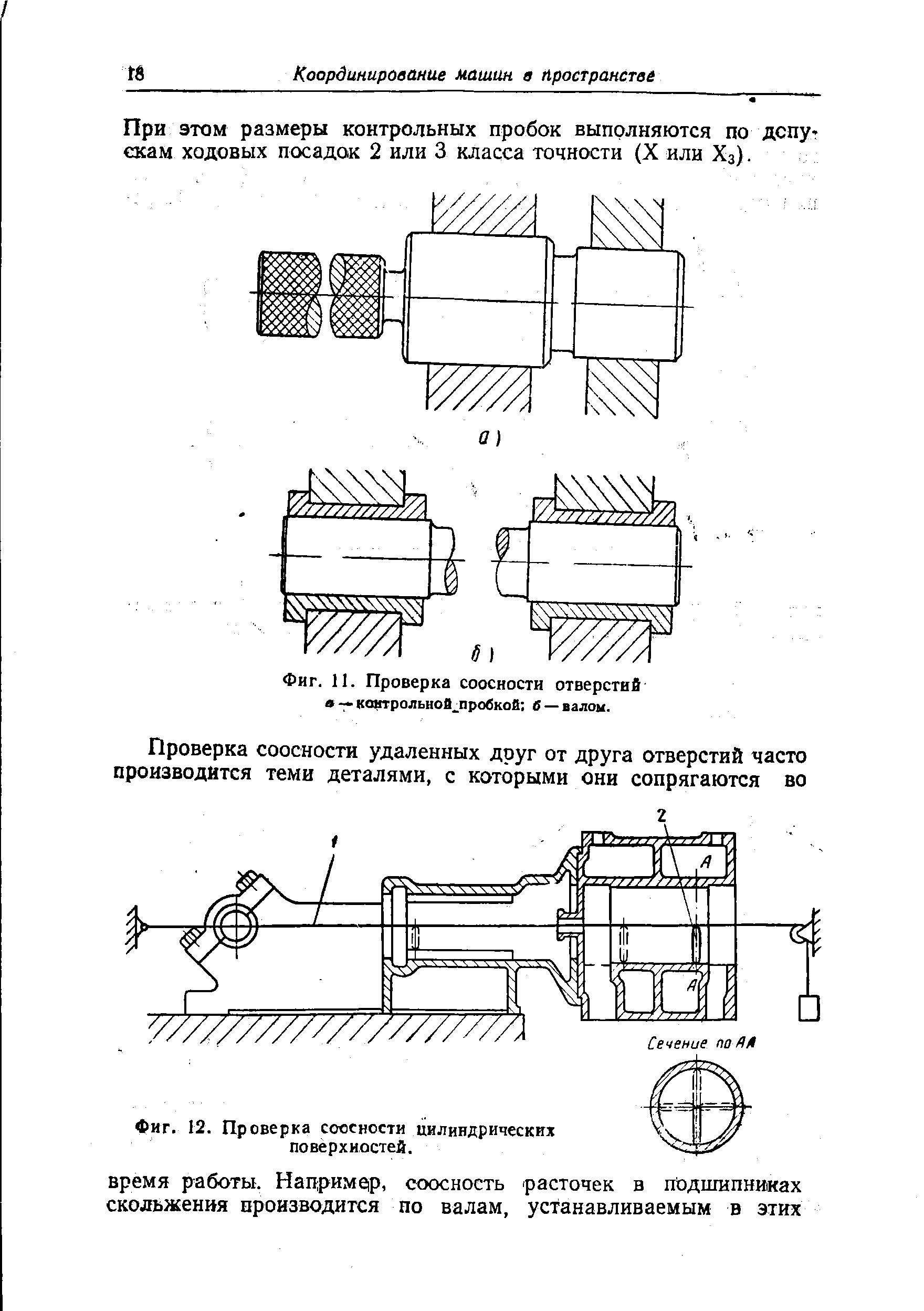

Соосность отверстий проверяется при помощи гладких или ступенчатых контрольных оправок (фиг. 174,aj, вставляемых в соосно расположенные отверстия. При проверке отверстий больших диаметров контрольные оправки помещаются во втулки. Расстояние между осями отверстий проверяется микрометром, штангенциркулем, микрометрическими или индикаторными приборами по контрольным оправкам (фиг. 174,6 в). Непараллельность осей опреде- [c.258]

Отклонение от соосности (смещение осей) отверстий проверяют с помощью оптических, пневматических и индикаторных приспособлений (рис. 52, а). Наибольшее применение при ремонте автомобилей нашли индикаторные приспособления. При проверке отклонения от соосности вращают оправку 2, а индикатор 4 указывает величину радиального биения. Величина отклонения от соосности равна половине радиального биения. [c.110]

Проверка соосности удаленных друг от друга отверстий часто производится теми деталями, с которыми они сопрягаются во [c.18]

Для проверки прямолинейности, плоскостности и соосности отверстий методом визирования ЛОМО выпускает измерительные визирные трубы ППС-11 (рис. 75). [c.176]

Учитывая наличие погрешностей взаимного расположения шпинделей и кондукторных втулок в стационарных плитах, эту проверку следует признать невыполнимой и производить проверку двух пар шпиндель—втулка с различной величиной отклонения соосность всех остальных шпинделей должна обеспечиваться в определенных пределах гарантированной точностью расположения отверстий в корпусах головок и в кондукторных плитах при изготовлении деталей и сборке узлов. [c.96]

Проверка соосности отверстий н валов [c.389]

Соединения угловые — Сварка в углекислом газе — Режимы 196 Соосность отверстий и валов — Проверка 841 [c.460]

Решение. А. Независимый допуск расположения нельзя контролировать калибрами расположения. Однако конструкция детали такова, что измерение отклонения от соосности двух отверстий универсальными методами требует применения сложных специальных измерительных приборов. В целях облегчения проверки соосности можно искусственно перевести допуск соосности в зависимый. Для этого воспользуемся формулами (2.12) и определим предельное значение зависимого допуска расположения [c.86]

Сущность оптического способа выверки соосности люнетной стойки с осью шпинделя станка состоит в совмещении перекрестия сетки коллиматора с соответствующей сеткой визирной трубы (см. рис. 137, е). Прибор обеспечивает проверку соосности с точностью до 0,09 мм при расстоянии 6 м. На настройку люнета затрачивается при достаточном навыке до 30 мин. Этот способ требует от исполнителя высокой квалификации и навыка и применяется тогда, когда требуется строгая параллельность растачиваемых отверстий. [c.252]

Операционный контроль механической обработки крупных деталей во многих случаях производится не на контрольных плитах, а непосредственно на станке. При этом отдельные части станка используются как измерительные базы для проверки параллельности и перпендикулярности плоскостей и осей отверстий, биения и соосности последних. Поэтому необходимо, чтобы проверка станков на технологическую точность проводилась своевременно. [c.421]

На фиг. 98, г изображена схема проверки соосности двух отверстий, расположенных близко друг от друга. Проверку выполняют контрольной пробкой. [c.240]

Проверка соосности отверстий и валов [c.127]

Развертывание часто применяют для окончательной подгонки отверстий стальных или бронзовых втулок. Вызываемые натягом радиальные силы, которые возникают на поверхности контакта охватывающей и охватываемой деталей (фиг. 19), при всех неподвижных посадках дают упругие деформации. В запрессованной втулке эти деформации выражаются в изменении внутреннего диаметра, уменьшение которого тем значительнее, чем больше натяг. Для восстановления посадочных размеров втулку после запрессовки растачивают, шабрят или развертывают. Подгонку втулки по сопряженной детали производят при помощи регулируемых разверток. Если нужно развернуть две втулки, которые должны иметь соосность, применяют регулируемые развертки с направляющей частью с последующей проверкой перпендикулярности оси отверстия втулки к базовой плоскости (фиг. 20). [c.160]

После удаления оправки тщательно протирают коническое отверстие шпинделя и конический хвостовик центра. Затем правой рукой вводят центр (хвостовиком) в отверстие шпинделя и резким движением вставляют его до отказа (рис. 9.4, а). Включают вращение шпинделя и проверяют центр на радиальное биение. Если центр вращается с биением, то его выбивают латунным прутком и снова вставляют в отверстие шпинделя, повернув на 30…45° вокруг оси. Затем левой рукой вставляют центр в пиноль задней бабки. Для проверки соосности центров заднюю бабку подводят [c.299]

Соосность с осью шпинделя конических поверхностей его центрального отверстия проверяют при помощи цилиндрической оправки с коническим концом, которым ее вставляют в проверяемое отверстие. Осуш,ествляется проверка аналогично изложенному выше. [c.340]

Проверке подвергаются размеры и форма основных отверстий, соосность расположения отверстий, межосевые расстояния, параллельность и перекос осей, правильность расположения осей отверстий относительно плоских поверхностей, прямолинейность плоских поверхностей. [c.857]

При координатном растачивании положение осей растачиваемых отверстий задается двумя размерами (координатами), которые отсчитываются от базисных установочных плоскостей детали. Установка оси шпинделя расточного станка на заданные координаты осуществляется с помощью градуированных линеек и нониусов, имеющихся на станке, или с помощью специальных вкладышей, регулируемых по размеру соответствующих координат. Перед растачиванием производится проверка правильности установки детали на столе станка индикатором, закрепленным в шпинделе станка, затем производится установка шпинделя в нулевое положение с помощью ловителя, вставляемого в конце шпинделя станка, с проверкой щупом. После этого можно начать растачивание, предварительно совместив ось шпинделя и ось растачиваемого отверстия. Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность, [c.237]

Большое число отклонений в размерах, посадках, шероховатости поверхностей, твердости и упругости наблюдается и в других деталях. Это положение обусловлено многими причинами, среди которых главными можно назвать плохое материально-техническое снабжение постов сборки, отсутствие оборудования для достаточно точной обработки базисных деталей, плохое оснащение контрольных постов оборудованием для объективной количественной проверки таких параметров, как параллельность и перпендикулярность осей отверстий и валов, соосность опорных подшипников, шероховатость поверхности, величина сборочного зазора и др. Большая доля ответственности за поступление на сборку деталей с отклонениями от ТУ лежит на работниках отделов технического 130 [c.130]

На Московском станкостроительном заводе им. Серго Орджоникидзе спроектированы и внедрены оригинальные индикаторные оправки (центроискатели) для проверки соосности осей вращения шпинделей с осями отверстий кондукторных втулок приспособлений на агрегатных станках. [c.18]

Эталонными скалками Проверка соосности Эталонные скалки для соосных отверстий отверстий и > Зависит от зазора валов Применяют при расстоянии между отверстиями до 1 м [c.639]

Характерными для корпусных деталей являются следующие проверки. Соосность отверстий проверяется при помощи гладких или ступенчатых контрольных оправок, свободно проходящих через соосно расположенные отверстия. При проверке отверстий больщих диаметров контрольные оправки проходят через втулки, вставленные в отверстия. Расстояние между осями отверстий проверяется микрометром или штихмасом по вставленным в отверстие непосредственно или через промежуточные втулки контрольным оправкам. Непараллельность осей определяется разностью 244 [c.244]

Соосность отверстий контролируют гладкими или ступенчатыми контрольными оправками, которые вставляют в соосно расположен-ныеотверстия. При проверке отверстий больших диаметров контрольные оправки помещают во втулки (рис. 233, а). Межосевые расстояния и непараллельность осей проверяют микрометром, индикаторным прибором или штангенциркулем. [c.273]

Проверка соосности и геометрии отверстий производится непосредственно на станке без изменения установки детали, но при ослабленном крепленни. Перемещая стол с деталью при неподвижном шпинделе, измеряют и записывают степень соосности, эл-липсность и конусность отверстий по показаниям индикатора, закрепленного в оправке шпинделя, для четырех точек I, 2, 3, [c.109]

Проверка соосности отверстий при небольших рагстояниях между ними производится контрольными пробками (фиг. П а)- [c.17]

| Фиг. 11. Проверка соосности отверстий а — ноотрольной.пробкой б — валом. |  |

Предельные отклонения от соосности могут задаваться величиной предельного расстояния между осями ( предельный эксцен-триситет )или величиной допустимого радиального биения. Предельный эксцентриситет указывается в случаях, когда контроль должен производиться калибрами (гладкие калибровые валики для проверки соосных отверстий одного и того же диаметра, ступенчатые пробки и кольца, комбинированные калибры для проверки соосности наружных и внутренних поверхностей). [c.29]

Полужесткие муфты (фиг. 49). Биение торцовых поверхностей полу-ыуфт допускается до 0,5 мм. Соединительные болты должны плотно входить в отверстия обеих половин муфты под легкими ударами медного молотка. Для этого после проверки соосности валов отверстия в обеих полумуфтах обрабатывают цилиндрической разверткой, а затем по отверстиям подгоняют соединительные болты. [c.72]

ПЛИТЫ опорньи балок. Стойки каркаса устанавливают на т лбы и закрепляют фундаментными болтами (рис.36). Выверив гидроуровнем опорные места головок и отвесом с успокоителем— вертикальность стоек и установив, в случае необходимости, под стойки металлические проклалки, укладывают на столики стоек нижнюю балку каркаса и закрепляют болтами. Выверив горизонтальность балки, затягивают болты и балку приваривают к стойкам при помощи накладок. Затем монтируется предварительно собранная нижняя крышка с уплотнениями и к каждой стойке прикрепляется по две секции обшивки кожуха. После подтяжки вверх нижней крышки и прикрепления болтами к секциям обшивки корпуса производится укладка верхней балки с корпусом верхней опоры на головки стоек, закрепление ее болтами и выверка по уровню. Проверку по уровню производят до и после затяжки болтов, крепящих балку к стойкам. При установке верхних и нижних балок нужно обеспечить параллельность их обработанных поверхностей и соосность центральных отверстий. После установки и выверки верхней балки с корпусом верхней опоры на головки стоек закрепляют корпус нижней опоры на нижней балке корпуса, выверив положение корпуса по отвесу. [c.80]

После проверки и внесения требуемых исправлений в положение фиксаторно-кондукторных узлов проверяют соосность сверлильных головок с соответсгвующиын стыковыми отверстиями в фиксаторно-кондукторных узлах. Для этого в патрон сверлильной головки встав- [c.337]

Перед общей сборкой производят контроль соосности подшипников. Для этого можно применить макетный вал, вставляемый в отверстия смонтированных втулок (невозможность такой установки свидетельствует о смещении или перекосе осей). Диаметр макетного вала должен быть меньше минимального диаметра отверстия подшипника на двойную величину допускаемой несоосности. Для крупных хюдшипников применяют сборные макетные валы, состоящие из трубы 1 и нескольких сменных 2 и передвижных 5 колец (рис. 54, а). В опорах повышенной точности при больших диаметрах отверстий соосность проверяют калибром и индикатором (рис. 54, б). Для обеспечения соосности нескольких отдельно стоящих на большом расстоянии друг от друга крупных подшипников пользуются струной, от которой измеряют штих-масом размеры радиусов отверстий подшипников (рис. 54, в). Проверку соосности производят также оптическими методами с помощью [c.337]

Соосность подшипников можно проверить калибром (фиг. 268, а), который вставляется внутрь смонтированных втулок так, чтобы каждая рабочая часть его помещалась в соответствующей втулке. При полном совпадении осей всех отверстий втулок калибр может быть введен в эти отверстия свободно. Невозможность такой постановки калибра указывает на перекос или на смещение осей. Для проверки соосности мажет быть также использована скалка (фиг. 268, б), диаметр которой должен быть меньше минимального диаметра отверстия подшипников на двойную величину допускаемой несоосности. Вначале под скалку в каждом подшипнике подкладывают полоски бумаги. Они должны хорошо зажиматься скалкой. Слабое зажатие полоски бумаги свидетельствует о нарушении соосности. После такой прадварит ельной проверки скалку покрывают краской и контролируют соосность по отпечаткам краски на вкладышах. Для проверки соосности подшипников крупных размеров применяют сборные калибры (фиг. 268, в), состоящие из трубы 1 и нескольких сменных 2 и передвижных колец 3. [c.327]

На рис. 126 представлен шаблон для проверки размеров пальдев и отверстий и соосности отверстий под пальцы обеих [c.241]

Если обе полумуфты не насажены на валы, то для заблаговременной проверки соосности всех отверстии можно применить, кроме шаблонов, так называемый фальш-вал под скользящую посадку. [c.243]

При наладке приспособлений необходимо выверить соосность каждого шпинделя головки относительно отверстий в кондукторной плите. Для этогэ вставить оправки в один или два пшинделя (при многошпиндельной обработке) и в кондукторную плиту или эталон, устанавливаемый вместо обрабатываемого изделия к провести проверку [c.35]

Для автоматов протягивания внутренних поверхностей перпендикулярность оси протянутого отверстия к базовой поверхности зависит от правильного положения оси протяжки на автомате, а также от симметричного расположения припуска для предотвращения искривления протяжки. При этом следует проверить качество изготовления протяжки допустимое биение ее хвостовика относительно заднего направления и калибрующих зубьев не более 0,01—0,02 мм биение передних и задних граней режущих зубьев относительно калибрующих не более 0,02 мм биение рабочих фасок протяжки под рабочие кулачки патрона в гвределах 0,01—0,015 мм. Шероховатость рабочих поверхностей не ниже , а твердость не ниже HR 50. Если при проверке окажется, что данные параметры не выдержаны, необходимо протяжку заменить новой. Наладчик должен следить за совпадением осей отверстий под хвостовики протяжки в патронах рабочей и вспомогательной карегок. Допустимое отклонение от соосности отверстий не более 0,03—0,04 мм. При этом рекомендуется также проверить осевое биение и параллельность посадочной части патрона к оси отверстия под хвостовик протяжки, которые должны быть в пределах по биению — 0,015—0,02 мм и по непараллельности — 0,01—0,02 мм на длине 100 мм. [c.116]

Проверка эталонными скалками Проверка соосности о/ Эталонные скалки, вводимые в соосные отверстия собранных узлов пверстий и вале Точность проверки зависит от зазора )в Применяют при расстоянии между отверстиями до 1 м [c.712]

Схема замера отклонений от соосности отверстий индикаторным приспособлением показана на рис. 4.14. Приспособление состоит из контрольной оправки 2, втулок 1 и индикатора 3. При проверке отклонений от соос- [c.121]

-

- Жалоба

- Поделиться

Добрый день!

В общем, требуется проверить соосность 2х отверстий, расположенных на противоположных фланцах катушки,

попробовали выточить штангу, в диаметре равную диаметру отверстия во фланце, на фото во вложении видна явная не соосность (брак)

но дело в том что у нас 15 разных размеров катушек и некоторые имеют длину до 1м, и такой метод уже не работает, т.к. штанга получает люфт на другом конце +- 1см.

Подскажите, какими ещё способами можно измерить соосность?

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Добрый день!

В общем, требуется проверить соосность 2х отверстий, расположенных на противоположных фланцах катушки,

попробовали выточить штангу, в диаметре равную диаметру отверстия во фланце, на фото во вложении видна явная не соосность (брак)

но дело в том что у нас 15 разных размеров катушек и некоторые имеют длину до 1м, и такой метод уже не работает, т.к. штанга получает люфт на другом конце +- 1см.

Подскажите, какими ещё способами можно измерить соосность?

В таких случаях обычно применяют комплексный калибр-пробку.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

А если положить фланец на плоскую поверхность, одно отверстие заневолить в нижнем положении и измерить рейсмассом расстояния от краев отверстий до плиты с двух сторон и наклон тела фланца.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

1. зачем Вам нужная соосность этих отверстий? Какие требования к точности?

2. Вы используете приварные фланцы, тогда, может, лучше изменить техпроцесс сборки этой катушки? Используйте кондуктор.

3. Самое дорогое, но надежное решение – это КИМ

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Может быть можно придумать что-нибудь на основе лазера, или просто света. В отверстия вставить плотно “пробки” с очень небольшими отверстиями в центре. Если скозь отверстие одной пробки будет видно отверстие противоположной, то по идее они соосны.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Если скозь отверстие одной пробки будет видно отверстие противоположной, то по идее они соосны.

Нет. При таком подходе отверстия всегда будут казаться соосными (конструктивно предлагаемая система чем-то напоминает камеру-обскуру).

Между прочим, автор темы даже не намекнул, а как у них разбраковка изделий производится?

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

Автор написал, что

попробовали выточить штангу, в диаметре равную диаметру отверстия во фланце

Мы когда-то делали приспособление для проверки соосности в виде двух полуосей с цанговым хвостовиком (иногда еще и гайки применяли для лучшей фиксации и жесткости). Полуоси должны встретиться в центре детали или около того с минимальным зазором, в отверстиях остаются цанговые части. Полуоси вставляются в отверстия, внутрь цанги вкручивается распорный винт. Полуоси четко фиксируются в отверстиях. Теперь можно или чем-то измерить несовпадение полуосей в месте их “слияния”, или сделать специальный цилиндр который предварительно надевается на одну из полуосей, а после их фиксации должен свободно скользить с одной полуоси на другую. Если клинит, значит брак. Надо только посчитать диаметры осей и цилиндра исходя из допуска на соосность.

Честно говоря, глядя на рисунок, мне кажется, что допуск довольно большой. Как на диаметры отверстий, так и на их соосность. Я бы банальным строительным отвесом посмотрел. Такой брак, как показан на фото ловится элементарно. Главное катушку поставить не на уклон, а вертикально. Но отвес и в этом поможет.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

Если скозь отверстие одной пробки будет видно отверстие противоположной, то по идее они соосны.

Нет. При таком подходе отверстия всегда будут казаться соосными (конструктивно предлагаемая система чем-то напоминает камеру-обскуру).

Между прочим, автор темы даже не намекнул, а как у них разбраковка изделий производится?

Ника писала про лазер, а не просто свет. Думаю, что детская лазерная указка в оправке в одном отверстии и мишень – пробка в другом, вполне могут показать соосность. Лазерный прицел вообще может показать соосность на длине в километр. Главное изначально его правильно установить

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Если скозь отверстие одной пробки будет видно отверстие противоположной, то по идее они соосны.

Нет. При таком подходе отверстия всегда будут казаться соосными (конструктивно предлагаемая система чем-то напоминает камеру-обскуру).

Забыла уточнить, что длина отверстий должна быть значительно больше их диаметра. Сквозь длинное узкое отверстие пучок света рассеивается меньше. Главное что бы отверстие было как можно сооснее к наружнему диаметру пробки, без перекосов.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Насколько я понимаю, фланцы уже готовые нужно просто правильно их приварить, потому предлагаю следующие варианты:

1. Шпильки наваренные(можно съёмное) на плоскость на которые сия конструкция одевается и сваркой скрепляется, после съема окончательно обваривается. Можно на поворотной платформе.

2. Технологическая насечка с угловым инструментом. Вместо насечек можно воспользоваться отверстием. Получится универсальный инструмент.

3. Лазер(Предложение Ники)

Первый вариант мне видется технологичнее.

Изменено 29 Июня 2014 пользователем Ramil

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

детская лазерная указка в оправке в одном отверстии и мишень – пробка в другом, вполне могут показать соосность. Лазерный прицел вообще может показать соосность на длине в километр. Главное изначально его правильно установить

А диаметр светового пятна куда относить: к допуску на соосность или к погрешности метода? Без указания автором темы норм точности все наши разговоры будут пустыми.

Сквозь длинное узкое отверстие пучок света рассеивается меньше

Пучек света будет рассеиваться не через отверстие, а на кромке этого отверстия.

Главное что бы отверстие было как можно сооснее к наружнему диаметру пробки, без перекосо

А наружный диаметр пробки? Если пробка будет болтаться в отверстии, то зачем такой калибр нужен? Нужно, будет делать так, чтобы сама пробка еще плотно прилегала к отверстию во фланце, и не просто прилегала, а была с ним соосной, т.е. усложнять конструкцию калибра.

Думаю, что товарищ scbist предложил самый простой рабоче-крестьянский метод контроля – с помощью отвеса

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Шпильки наваренные(можно съёмное) на плоскость на которые сия конструкция одевается и сваркой скрепляется, после съема окончательно обваривается. Можно на поворотной платформе.

эта конструкция называется кондуктор, я об этом писала. Но автор спрашивает, как проверить соосность, а не как обеспечить при производстве.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Шпильки наваренные(можно съёмное) на плоскость на которые сия конструкция одевается и сваркой скрепляется, после съема окончательно обваривается. Можно на поворотной платформе.

эта конструкция называется кондуктор, я об этом писала. Но автор спрашивает, как проверить соосность, а не как обеспечить при производстве.

Пардон, буду знать. Я думаю смысла нет проверять несоосность ибо это брак, топикстартеру нужно обеспечить соосность.

Изменено 29 Июня 2014 пользователем Ramil

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

А если положить фланец на плоскую поверхность, одно отверстие заневолить в нижнем положении и измерить рейсмассом расстояния от краев отверстий до плиты с двух сторон и наклон тела фланца.

Мне кажется, что это самый простой способ и надежный. А для чего наклон измерять? Оба отверстия же будут наклонены на одну и ту же величину. Или я не права?

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

На тот случай, если диметры фланцев разные. По идее соосность должна быть оносительно оси детали, а не краев.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Автор

-

- Жалоба

- Поделиться

В общем, появилась вот такая идея – Сконструировать некий уголок, который можно прикладывать к катушке.

Фото с комментариями во вложении.

scbist именно, соосность должна быть относительно оси.

CBETA мы сами их не производим. Заказывали в другом городе, прислали вот “ЭТО”. Сейчас лежат в углу пылятся, вот и хочу проверить.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

1. Насколько перпендикулярны боковые поверхности угольника относительно внутренней опорной поверхности?

2. Насколько фланец перпендикулярен оси вращения детали?

3. Диаметры отверстий могут различаться между собой хотя бы на величину допуска.

4. Прижимать угольник вы собираетесь к шпильке, имеющей хоть какой-то, но диаметр, а сравнивать собираетесь по краю нижнего отверстия.

Грубые отклонения вы так отсечете, а что-то более-менее поприличней, но все же выходящее за пределы допуска соосноти – навряд ли.

Скан чертежа с допусками можете выложить? Иначе это все “гадания на кофейной гуще”

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

На тот случай, если диметры фланцев разные. По идее соосность должна быть оносительно оси детали, а не краев.

А если взять и прибавить к размерам, снятым по штангенрейсмасу половину диаметров отверстий?

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

На тот случай, если диметры фланцев разные. По идее соосность должна быть оносительно оси детали, а не краев.

А если взять и прибавить к размерам, снятым по штангенрейсмасу половину диаметров отверстий?

Получатся расстояния от пола до осей отверстий, а нужно расстояния от оси катушки до осей отверстий. Вернее на само расстояние, это измеряется обычным штангенциркулем (между краями плюс половинки диаметров), а еще и угол между линиями соединяющими центра противоположных отверстий во фланцах. Судя по диалогу, автор предполагает, что сами фланцы одинаковые, только могут быть приварены под разными углами. Во всяком случае, он озабочен только измерением угловых отклонений.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Если найдете, в своем городе используйте машины координатно-измерительные мобильные типа FARO, и т.д.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

В общем, требуется проверить соосность 2х отверстий, расположенных на противоположных фланцах катушки

Вот это требование можно измерить штангенрейсмасом без учета наклона катушки?

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

Судя по всему у топикстартера есть металлообрабатывающие станки. Если есть координатно-расточной, то снять координаты отверстий, закрепив катушку на столе не проблема. Если нет, то можно и в токарном (судя по последнему фото – на его фоне сфотографирована катушка). Один фланец устанавливаем в токарный патрон, тело катушки в люнет и люнетом устраняем биения второго фланца. Устанавливаем на резцедержатель штангельрейсмус (стойку с ИЧП и т.п.). Устанавливаем наружный фланец горизонтально (по отверстиям для болтов, контролируем штангельрейсмусом). Перемещаем каретку станка к внутреннему фланцу и измеряем смещение противоположного отверстия.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

-

- Жалоба

- Поделиться

штангельрейсмус

Интересное название, наверно штангенрейсмаса. И на “просторечие” не похоже, т.к. слишком длинное.

стойку с ИЧП

Я так понимаю – это про индикатор, но вот тип? – мне такой не известен. Можно картинку.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

- Специалисты

- Специалисты

-

- Жалоба

- Поделиться

Посмотрел все, что здесь написано и подумал, что измерение до края отверстия в лежачем положении катушки будет вполне достаточным. Только измерять не нижнее отверстие, а два горизонтальных.

Установить катушку горизонтально на ровном основании так, чтобы два отверстия на одном фланце были приблизительно горизонтальны, измерить расстояния от их краев до основания. Измерить те же размеры для второго фланца и сравнить результаты. В идеале они должны быть равны. Возможен вариант, что отношение разности высот к расстоянию между измеряемыми отверстиями равны с обеих сторон. Главное катушку в процессе измерений не катать . Для болтовых соединений этого измерения должно быть достаточно.

Я предполагаю, что отверстия во фланцах просверлены одинаково, т.е. расстояния между осями равны, а проблема только в качестве установки фланцев при сварке.

- Цитата

Ссылка на комментарий

Поделиться на других сайтах

Проверка – соосность – отверстие

Cтраница 1

Проверка соосности отверстий при небольших расстояниях между ними производится контрольными пробками ( фиг.

[1]

Проверка соосности отверстий и валов.

[3]

Проверку соосности отверстий при сборке узлов следует выполнять с помощью конусной оправки.

[4]

Описанный метод можно также использовать для проверки соосности отверстий в сложных монтажных узлах, например, в системе цилиндр – направляющие крейцкопфа – кривошипный вал вертикальных или горизонтальных поршневых насосов или компрессоров двухстороннего действия. В горизонтальной машине оси цилиндров, направляющих крейцкопфов и кривошипного вала ориентируют относительно струн натянутых горизонтально.

[6]

Концы ручных инструментов, служащих для проверки соосности отверстий при монтаже, не должны быть сбитыми.

[7]

Помимо указанных в этих таблицах способов проверку соосности отверстий ( подшипников) и валов, а также их параллельности и перпендикулярности производят с помощью различного рода универсальных и специальных оптических приборов. Описание конструкции этих приборов, а также способов применения их для указанных выше проверок приведено в специальной литературе по измерительной технике.

[8]

При поставке механизмов с установленной полумуфтой проверку соосности отверстий проводят при монтаже электродвигателя. Если обе полумуфты не насажены на валы, то для проверки соосности отверстий применяют фалып-вал. В качестве фальш-вала используют трубу соответствующего диаметра или круг, который обрабатывают под размеры валов электродвигателя тяго-дутьевой машины. Полумуфты устанавливают на фальш-вал, проверяя соосность отверстий, и наносят на полумуфты риски, по которым впоследствии осуществляют окончательную сборку муфты.

[9]

Соосность расточной скалки и шпинделя достигается проверкой соосности отверстий шпинделя и втулки задней стойки оптическим прибором. При этом достигается точность совмещения осей 0 02 мм на 1 м длины; параллельность осей выверяют с точностью 15 угловых секунд. При малых расстояниях возможна выверка соосности шпинделя с втулкой центроискателем, закрепленным в шпиндельной оправке. Соосность скалки со шпинделем проверяют раздельно в двух плоскостях: в вертикальной плоскости по одинаковым показаниям уровня; в горизонтальной плоскости измерением расстояния скалки от ее концов до посторонней базы, установленной параллельно оси шпинделя.

[10]

Соосность скалки и шпинделя достигается в результате проверки соосности отверстий шпинделя и втулки задней стойки оптическим прибором. При этом достигается совмещение осей с точностью 0 02 мм на 1 м длины, а при 6 м погрешность не превышает 0 06 мм; параллельность осей выверяется с точностью 15 угловых секунд.

[11]

Типичными для этой группы приборов являются катетометр и прибор для проверки соосности отверстий.

[12]

Соосность валов машин и агрегатов, соединяемых муфтами, проверяют методами, описанными в главе III. Проверку соосности удаленных отверстий, расточек и цилиндрических поверхностей в машинах и агрегатах производят при помощи струны и штихмаса с электроакустическим устройством.

[13]

При провороте контрольной трубы 7 по показанию индикатора / определяют соосность отверстий корпуса и гнезда переднего подшипникового щита 3, а по показаниям индикаторов 8 и 9 – перпендикулярность привалочной плоскости заднего подшипникового щита 5 к оси отверстия корпуса. Для проверки соосности отверстий корпуса и гнезд заднего подшипникового щита 5 индикаторы / и 2 вместе с хомутами 10 укрепляют с противоположной стороны контрольных труб.

[14]

Соосность подшипников под многоопорные валы проверяют контрольными оправками. При сборке крупногабаритных корпусов для проверки соосности отверстий используют струну, коллиматор и телескоп, а также луч квантового генератора.

[15]

Страницы:

1

2

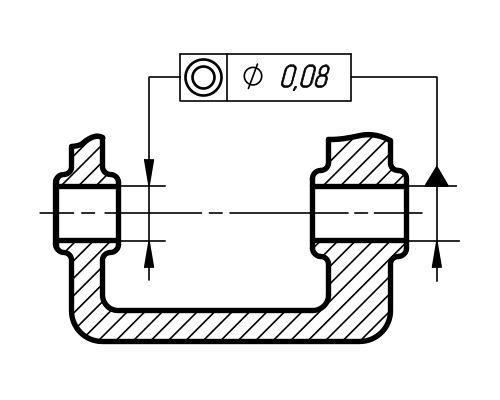

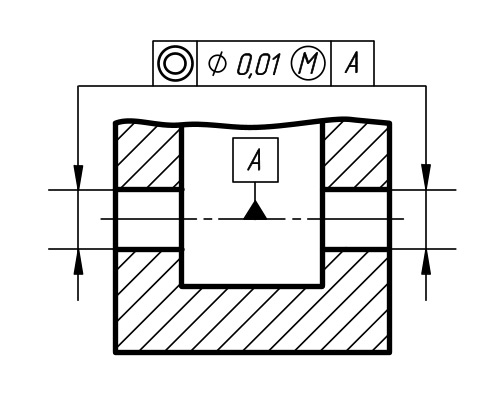

Допуск соосности

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

Допуск соосности отверстия относительно отверстия Ø 0.08 мм.

Допуск соосности двух отверстий относительно их общей оси

Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули.

Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.