3. Основные параметры, характеризующие ступень и осевой компрессор в целом

Такими параметрами являются:

а) степень реактивности ступени ρ;

б) коэффициент полезного действия ступени и компрессора ηст и ηк;

в) степень повышения давления воздуха в ступени и компрессоре πст, и πк;

г) окружная скорость и U закрутка воздуха в РК ΔWu или ΔCu.

д) производительность ступениGв.

е) мощность, потребная на вращение РК компрессора Nк.

а). Степень реактивности ступени ρ.

Степень реактивности ступени показывает распределение работы сжатия между элементами ступени ОК, РК и СА;

Она равна отношению адиабатических работ сжатия воздуха в РК Lад рк к ступени Lадст – т.е.

ρ =

Величина ρ может изменяться от 0 до 1.

Если ρ = 1, то L адрк = Lадст – Это означает, что сжатие воздуха осуществляется только в РК, а в СА осуществляется лишь поворот (раскрутка) потока. СА при этом выполняет функции только направляющего аппарата.

При ρ=0 ; Lадрк = 0. Все сжатие воздуха осуществляется в СА. В РК производится только увеличение кинетической энергии потока.

Наиболее оптимальной является величина ρ = 0,5 — 0,8.

б). Коэффициент полезного действия ступени и компрессора (ηст и ηк)

Коэффициентом полезного действия ступени называется отношение адиабатической работы сжатия 1 кг воздуха Lадст к эффективной работе Lэст т.е. к работе, подведенной к валу рабочего колеса ступени.

ηст =

Кпд ступени учитывает все потери на пути преобразования механической работы на валу компрессора в энергию давления воздуха: потери на трение, вихреобразование и на перетекание воздуха в зазорах.

У современных ОК ηст = 0,88—0,91.

Кпд ступени центробежного компрессора (центробежные компрессоры, как правило, одноступенчатые) много ниже, чем у осевого компрессора, и равен ηцк =0,73—0,78. Это объясняется тем, что у ОК отсутствуют такие резкие повороты потока как в ЦК, а аэродинамика лопаток ОК также много лучше, чем ЦК.

В целом у ОК кпд меньше, чем у его ступени на 3 —5 % и равен ηк = 0,82—0,85.

в). Степень повышения давления воздуха в ступени и компрессоре

Степень повышения давления воздуха — важнейший параметр, характеризующий компрессор. Степенью повышения давления воздуха в ступени называется отношение давления на выходе из ступени (выход из СА) Р2 к давлению на входе в ступень (вход в РК) Р1 (рис. 14).

Рис. 14

πст =

У выполненных ОК

πст = 1,2—1,3.

Степенью повышения давления воздуха, в компрессоре называется отношение давления на выходеиз последней ступени компрессора Рк к давлению на входе в первую ступень Р1.

πк =

Нетрудно показать, что степень повышения давления воздуха в компрессоре равна произведению степеней повышения давления воздуха в ступенях

πк = πст1 · πст2 · πст3 · · · πст к

Из этого следует,что напорность компрессора зависит от числа ступеней. У выполненныхОК число ступеней от 5 до 15, а πк = 5—16.

У ЦК напорность ограничивается величинами πк = 4—5. Воспользовавшись зависимостью Lадст = ηст · Lэст, выведем формулу для анализа зависимости πст от различных

факторов

Учитывая, что для воздуха  а

а  ,получим

,получим

Из полученного уравнения видно, что степень повышения давления воздуха в ступени компрессора πст (напорность ступени) тем больше, чем больше окружная скорость рабочего колеса или число оборотов ротора U = , закрутка воздуха в РК (ΔСu) и кпд ступени ηст и чем меньше температура воздуха на входе в ступень.

, закрутка воздуха в РК (ΔСu) и кпд ступени ηст и чем меньше температура воздуха на входе в ступень.

г). Окружная скорость u и закрутка воздуха в рабочем колесе Δсu.

Эти параметры, в основном, определяют напорность ступени.

Повысить напорность можно за счет увеличения окружной скорости U. Однако, увеличение окружной скорости U, с одной стороны, ограничивается условиями прочности ротора, с другой стороны, максимальной величиной относительной скорости W1max, при которой число М1≤0,8.

В связи с этим у выполненных ОК окружная скорость на внешнем диаметре равна U = 300-370 м/с

На некоторых компрессорах с целью увеличения окружной скорости U без увеличения относительной скорости W1 max создают предварительную закрутку воздуха перед входом в РК. Предварительная закрутка воздуха создаётся направляющим аппаратом (НА), установленным на входе в ступень.

Величина закрутки воздуха в РК ΔWu = ΔCu оценивается с помощью коэффициента закрутки

Подставив значение коэффициента μ , получим

Чем больше закрутка воздуха в РК или коэффициент закрутки, тем больше величина эффективной работы ступени Lэст , а следовательно, и больше напорность ступени πст. Однако чрезмерное увеличение коэффициента μ ведет к росту гидравлических сопротивлений, так как повороты потока становятся более резкими. Это снижает КПД ступени и компрессора. Поэтому на выполненных ОК μ = 0,4 – 0,5.

1.5. НЕУСТОЙЧИВАЯ РАБОТА ОСЕВОГО КОМПРЕССОРА И БОРЬБА С НЕЙ

1. Сущность помпажа Ступени осевого компрессора

Неустойчивая работа ступени осевого компрессора может возникнуть, также как в центробежном компрессоре, только при уменьшении расхода воздуха от расчетного.Уменьшение расхода воздуха от расчетной величины (уменьшение осевой составляющей абсолютной скорости С1а) ведет к расширению вихревой зоны, образовавшейся в области пониженного давления на спинках лопаток, распространяясь по всей длине канала (см. рис. 15). То же происходит и при обтекании лопаток спрямляющего аппарата. Признаки возникновения помпажа такие же, как у центробежного компрессора/

Рис. 15

2. Помпаж многоступенчатого осевого компрессора

Чтобы выяснить условия возникновения помпажа на ступенях, необходимо рассмотреть как изменяются осевые скорости вдоль компрессора на нерасчетных режимах, помня, что уменьшение их от расчетных может привести к срывам и помпажу.

Площади проходных сечений, ступеней подобраны для расчетного режима. Изменение расхода воздуха или числа оборотов от расчетных значений приводит к перераспределению величины осевых скоростей по ступеням компрессора.

Из условия равенства расходов на входе в первую ступень I и выходе из компрессора II следует (рис. 16)

Рис. 16

GВ = С1а· γI·f1= C2а· γII и  ;

;

но из уравнения политропы или

или

Пусть точка А на рабочей характеристике компрессора (рис. 17) соответствует расчетному режиму. Проанализируем как меняется отношение скоростей СIа / СIIa при изменении режимов работы двигателя.

Рис. 17

а). Дросселирование двигателя (уменьшение nпр. на характеристике компрессора (рис. 17а) рабочая точка А движется к напорной кривой nпр3< nпр2) ведет к уменьшению приведенного весового расхода воздуха Gвпр. и πk.

Уменьшение πk приводит к уменьшению отношения СIа / СIIa . Уменьшение отношения СIа / СIIa происходит, главным образом, за счет уменьшения СIа, величина которой уменьшается интенсивнее, чем СIIa . Объясняется это следующим.

На первой ступени компрессора величина πk мала и поэтому ее уменьшение при дросселировании почти не влияет на величину удельного веса воздуха γI. Уменьшение же весового расхода воздуха Gв = VвI γI происходит, в основном, за счет уменьшения объемного расхода воздуха VвI = СIа • f1 ,- т. е. уменьшения скорости СIа, так как площадь сечения f1 величина постоянная. Рабочая точка на характеристике первых ступеней компрессора приближается к границе помпажа. Уменьшение скорости СIа приводит к росту углов атаки на лопатках рабочего колеса первых ступеней, ступени, как говорят, “затяжеляются” (рис. 17б).

На последних ступенях, где величина πk большая, ее уменьшение приводит к значительному уменьшению γII. Поэтому уменьшение Gв происходит за счет уменьшения γII при увеличении объемного расхода VвII = СIIa · γII (или уменьшении гораздо в меньшей степени, чем VвI ), т. е. увеличении СIIa , т. к. f II = Const. Углы атаки на лопатках рабочего колеса последних ступеней уменьшаются, ступени «облегчаются» (рис. 17б).

Рабочая точка на характеристике последних ступеней компрессора удаляется от границы помпажа.

Вывод: при дросселировании двигателя помпаж может возникнуть в первую очередь на первых ступенях компрессора.

б). Разгон двигателя (увеличение nпр — на характеристике компрессора рис. 17а рабочая точка А движется к напорной кривой nпр1> nпр2 ) приводит к увеличению отношения скоростей СIа / СIIа за счет увеличения СIа и некоторого уменьшения СIIа. Рабочая точка характеристики первых ступеней отдаляется от границы помпажа, а последних ступеней приближается к ней.

Вывод – при разгоне двигателя вероятность возникновения помпажа больше на последних ступенях. В практике помпаж последних ступеней почти не наблюдается.

3. Конструктивные меры борьбы с помпажом

а). Перепуск воздуха при дросселировании двигателя из-за соседних ступеней компрессора в атмосферу через противопомпажные клапана, (рис. 18), с целью сохранения постоянным (близким к расчетному) расхода воздуха через первые ступени, в то время как общий расход воздуха через компрессор уменьшается. Открытие противопомпажных клапанов происходит автоматически при дросселировании двигателя до определенных приведенных оборотов. При дросселировании двигателя рабочая точка на характеристике компрессов переходит из А в Б (рис. 18), причем рабочая точка характеристики первых ступеней приближается, к границе помпажа

Рис. 18

Рис. 19

(точка “Б”), а последних ступеней удаляется от нее (точка “Б”). При открытии КПВ точка “Б” удаляется от границы помпажа, а точка “Б” переходит в область больших πk и ηк.

Вывод: перепуск воздуха из средних ступеней в атмосферу устраняет возможность возникновения помпажа на пониженных режимах работы двигателя.

Недостатком метода является потеря мощности, расходуемой на сжатие выпускаемого в атмосферу воздуха.

б). Применение поворотных лопаток направляющего аппарата. Изменение установочного угла наклона лопаток направляющего аппарата производится автоматически в зависимости от режима работы двигателя, обеспечивая безударный вход воздуха в рабочее колесо компрессора. Это повышает кпд компрессора и сдвигает область неустойчивой работы компрессора на не эксплуатационные режимы работы двигателя.

При большой величине степени повышения давления воздуха в компрессоре (πк > 8) применяется комбинация указанных методов борьбы с помпажом.

в). Эффективным методом борьбы с помпажом является применение двухкаскадного (двухвального) компрессора.

4. Двухкаскадный (двухвальный) компрессор

Высоконапорный, многоступенчатый осевой компрессор разделен на две части: каскад низкого давления и каскад высокого давления. Рабочие колеса каскадов низкого и высокого давления вращаются каждое своей турбиной. Рабочее колесо и турбина каскада низкого давления представляют собой ротор низкого давления (РНД), а рабочее колесо и турбина каскада высокого давления — ротор высокого давления (РВД) (рис. 20).

Рис. 20

Между РНД и РВД имеется только газодинамическая связь и в общем случае обороты

nрнд ≠nрвд . Обычно обороты nрвд > nрнд на 30—50 %.

Применением двухвального компрессора фактически один высоконапорный компрессор заменен двумя последовательно расположенными низконапорными, имеющими более благоприятные характеристики. Напорность каждого каскада πкрнд и πкрвд не превышает 3—4, при общей напорности компрессора πк = 9—16.

У высоконапорного осевого компрессора, как было показано, уменьшение πк (дросселирование двигателя) ведет к «затяжелению» первых и «облегчению» последних ступеней, т. е. потребная мощность для вращения первых ступеней Nкрнд увеличивается, а последних ступеней Nкрвд уменьшается. При дросселировании двигателя мощность, развиваемая турбиной РНД Nтрнд уменьшается, а турбиной РВД Nтрвд в некотором диапазоне режимов остается неизменной. Рост потребной мощности Nкрнд при уменьшающейся располагаемой мощности турбины Nтрнд приводит к уменьшению оборотов ротора низкого давления nрнд , а уменьшение Nкрвд при неизменной мощности турбины Nтрвд ведет к увеличению оборотов ротора высокого давления nрвд. Такое автоматическое изменение оборотов роторов низкого и высокого давлений при изменении режимов работы, двигателя (в данном случае дросселировании) способствует сохранению безударного входа воздуха в рабочее колесо компрессора, обеспечивая его устойчивую работу с высоким значением кпд (рис. 21).

В связи с тем, что в результате дросселирования двигателя nрвд > nрнд первый каскад компрессора будет работать при относительно большем расходе воздуха за счет просасывания через него воздуха ротором второго каскада.

Вывод: применение двухкаскадного компрессора устраняет возможность возникновения помпажных режимов в широком диапазоне режимов работы двигателя.

Рис. 21

Теоретически целесообразно, чтобы при изменении режимов работы двигателя рабочее колесо каждой ступени вращалось со своей окружной скоростью, т. е., чтобы число каскадов равнялось числу ступеней. Конструктивно это выполнить трудно. Поэтому в практике нашли применение двух и гораздо реже трехкаскадные компрессоры.

2. ОРГАНИЗАЦИЯ ПРОЦЕССА ГОРЕНИЯ В КАМЕРАХ СГОРАНИЯ ТРД

В главе рассматриваются следующие вопросы:

— назначение камер сгорания;

— основные требования к камерам сгорания и оценка их выполнения;

— типы камер сгорания и их устройство;

— принцип действия и рабочий процесс камеры сгорания;

— зависимость полноты и устойчивости сгорания от условий эксплуатации.

2.1. НАЗНАЧЕНИЕ КАМЕР СГОРАНИЯ

Камера сгорания является одним из самых ответственных и теплонапряженных узлов двигателя.

В камерах сгорания совершается процесс подвода тепла к рабочему телу.

Этот процесс осуществляется в результате протекания реакции горения топлива.

В качестве топлива для ТРД используется природный газ.

Процесс сгорания топлива — сложный физико-химический процесс, эффективность которого влияет на экономичность двигателя (определяющий фактор—полнота сгорания) и на его надежность (определяющий фактор — устойчивость горения на различных режимах).

Сгорание будет полным, если продукты сгорания не способны дальше окисляться.

2.2. ОСНОВНЫЕ ТРЕБОВАНИЯ К КАМЕРАМ СГОРАНИЯ И ОЦЕНКА ИХ ВЫПОЛНЕНИЯ

Основными требованиями, которые предъявляются к камерам сгорания ТРД являются:

- Максимально-возможная полнота сгорания (экономичность процесса сгорания).

- Малые габаритные размеры и небольшой вес камеры сгорания.

- Высокая устойчивость горения во всем диапазоне эксплуатационных режимов работы двигателя.

- Оптимальный закон распределения температуры газов на выходе из камеры сгорания.

Рассмотрим, как производится оценка и обеспечивается выполнение перечисленных требований:

1. Максимально-возможная полнота сгорания обеспечивается конструктивным выполнением и организацией рабочего процесса в камере сгорания.

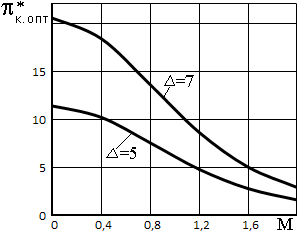

Полнота сгорания оценивается коэффициентом полноты сгорания (иногда называют коэффициентом выделения тепла) ξкс , который определяется отношением действительно

выделившегося количества тепла при сгорании 1 кг топлива к низшей теплотворности этого топлива, т. е.

ξкс =

где:Qд — количество тепла, выделившегося в единицу времени  ;

;

Gт — часовой расход топлива  ;

;

Нu — низшая теплотворность топлива  .

.

Для основных камер сгорания современных ТРД на расчетных режимах ξкс = 0,95—0,98.

2. Малые габаритные размеры и небольшой вес камерсгорания достигается их большой теплонапряженностью. Теплонапряженность камеры сгорания характеризуется количеством тепла, приходящегося в единицу времени на единицу объема камеры, отнесенное к давлению газов в ней, т. е.

где: q — теплонапряженность камеры сгорания;

Vкс — объем камеры сгорания [м3];

р2* — полное давление на входе в камеру сгорания [атм.].

тогда теплонапряженность камеры сгорания будет равна

Теплонапряженность камер сгорания современныхТРД

q = (40—50) • 106  , что в 10—15 раз больше,чему обычных паровозных топок.

, что в 10—15 раз больше,чему обычных паровозных топок.

3. Обеспечение высокой устойчивости горения во всем диапазоне эксплуатационных режимов работы двигателя является основным требованием к камерам сгорания.

Устойчивость горения зависит в основном от двух факторов:

а) состав топливовоздушной смеси;

б) соотношения скоростей распространения пламени и движения топливовоздушной смеси в камере сгорания. Рассмотрим каждый из этих факторов.

а). Состав топливовоздушной смеси

Для полного сгорания топлива к нему должно подводиться строго определенное количество кислорода или воздуха.

Минимальное количество кислорода в кг, необходимое для полного сгорания 1 кг топлива, называется теоретически необходимым количеством кислорода. ОбозначаетсяQ0. Так как доля кислорода в воздухе равна 0,232, то теоретически необходимым количеством воздуха для полного сгорания 1 кг топлива будет

В реальных условиях к топливу подводится, как правило, количество воздуха, отличающееся от теоретически необходимого.

Отношение количества воздуха, которое в действительности подается для сгорания 1 кг топлива Lд к теоретически необходимому количеству воздуха для полного сгорания 1 кг топлива L0 называется коэффициентом избытка воздуха α. Таким образом,

Коэффициент α определяет качественный состав топливовоздушной смеси.

При α =1 — смесь теоретического состава;

а >1 —смесь бедная (топливом);

а <1 — смесь богатая (топливом).

Воспламенение и горение топливо-воздушной смеси происходит при определенных значениях α. Смесь будет горючей при условии αmin < α < αmax

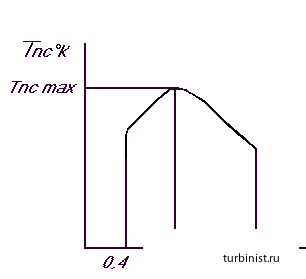

αmах и αmin называются пределами воспламеняемости смеси. В стендовых условиях αmin=0,4; αmax=1,6 От качественного состава смеси сильно зависит величина температуры продуктов сгорания Тпс (рис. 22). Максимальная температура Тпсmax: будет при α =1, так как при этом выделяется максимальное количество тепла. При увеличении α (обеднении смеси) Тпс уменьшается вследствие охлаждения газов воздухом, не принимающем участие в сгорании. При уменьшении α (обогащении смеси) Тпс уменьшается из-за неполноты сгорания.

Рис. 22

б). Соотношение скоростей распространения пламени и движения топливовоздушной смеси в камере сгорания

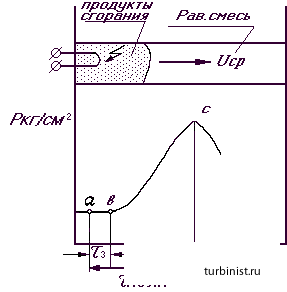

Если поджечь топливовоздушную смесь, находящуюся взамкнутой камере, то через определенное время τ3 (рис. 23), называемое периодом задержки воспламенения, вокруг воспламенителя образуется очаг пламени. Очаг пламени, распространяясь по объему смеси, образует фронт пламени, отделяющий несгоревшую смесь от продуктов сгорания. Фронт пламени со средней скоростью Uср перемещается по камере. Причинами движения фронта пламени являются расширение продуктов сгорания из-за роста температуры и распространения пламени по несгоревшей смеси.

Рис. 23

Средней скоростью распространения фронта пламени или скоростью сгорания называется отношение наибольшего пути, проходимого фронтом пламени к времени полного сгорания топливовоздушной смеси τполн т.е.

где τпол— время полного сгорания смеси, которое складывается из периода задержки воспламенения τ3 и периода видимого сгорания.

Характер нарастания давления в камере в зависимости от времени горения показан на графике (рис. 23). На графике точка а — момент запала смеси; ав — задержка воспламенения; вс — процесс распространения пламени.

От величины скорости сгорания зависит устойчивость процесса сгорания и возможность его осуществления в камере сгорания ТРД. Для устойчивого горения смеси скорость сгорания должна быть большей или равной скорости движения топливовоздушной смеси.

Величина скорости сгорания смеси определяется скоростью протекания химической реакции, которая зависит от рода топлива, качественного состава смеси (величины α) и начальной температуры смеси. Наибольшая скорость сгорания получается при α = 0,8—0,9.

Скорость сгорания нетурбулизированной смеси (при начальной температуре 20—25°С) очень мала и составляет 0,3—0,5 м/сек. С целью увеличения скорости сгорания производится интенсивная турбулизация топливо-воздушной смеси. Турбулизация искривляет фронт пламени, резко увеличивая его поверхность, повышая количество вещества, сгорающего в единицу времени. При большой турбулентности потока фронт пламени разрушается, горение приобретает объемный характер. Скорость сгорания увеличивается до 30—50 м/сек.

Таким образом, для устойчивого горения смеси в камере сгорания скорость потока в ней не должна превышать указанные величины скорости сгорания.

4. Получением оптимального закона распределения температур газа на выходе из камеры сгорания обеспечивается надежная работа лопаток турбины.

Поле температур газа на выходеиз камеры сгорания неравномерно. Следует различать окружную и радиальную неравномерность температурного поля.

Окружная неравномерность вредна. При проектировании и эксплуатационной доводке камеры сгорания стремятся сделать ее минимальной.

Радиальную неравномерность (распределение температуры вдоль радиуса) подчиняют определенному закону. Делают так, чтобы максимальная температура приходилась на расстояние, равное примерно 2/3 высоты лопатки. Это объясняется тем, что корневые элементы лопаток турбины, подверженные действию наибольших напряжений разрыва, а концевые, Имеющие наименьшую толщину и поэтому легче поддающиеся обгоранию, должны омываться потоком газа меньшей температуры.

2.3. ТИПЫ КАМЕР СГОРАНИЯ И ИХ УСТРОЙСТВО

В ТРД используются камеры сгорания трех типов:

— трубчатые (индивидуальные);

— кольцевые;

— трубчато-кольцевые.

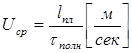

Конструктивно камеры сгорания всех типов выполнены из следующих элементов (рис. 24):

диффузора 1; жаровой трубы 2; наружного кожуха 3;

фронтового устройства 4, состоящего из топливной форсунки, лопаточного завихрителя и стабилизатора; системы перфорации 5, состоящей из отверстий различного диаметра, обеспечивающих получение топливовоздушной смеси нужного состава и смешение воздуха с продуктами сгорания для их охлаждения.

Рис. 24

Дадим краткую характеристику каждого типа камер сгорания.

а). Трубчатые (индивидуальные) камеры сгорания просты по конструкции, удобны в эксплуатации, надежны в работе. Их недостатки: большие поперечные размеры двигателя за счет неиспользуемого пространства между камерами; не входят в силовую схему двигателя; трудность распространения пламени между камерами. Конструктивное выполнение трубчатой камеры сгорания показано на рис. 24. Такие камеры сгорания устанавливаются на ТРД с центробежными компрессорами и на ГПА с регенерацией тепла.

б). Кольцевая камера сгорания образована кольцевым пространством, заключенным между наружным и внутренним корпусами двигателя. Она компактна, входит в силовую схему двигателя, пламя легко распространяетсяпо всей камере. Недостатки: неудобство эксплуатации, трудность эксплуатационной доводки.

Кольцевые камеры сгорания используютсяв ТРД с осевыми компрессорами;

в). Трубчато-кольцевые камеры сгорания. В таких камерах отдельные жаровые трубы заключены в общий корпус, придающий жесткость всей конструкции. Они имеют преимущества трубчатых камер сгорания и свободны от недостатков кольцевых камер сгорания.

Широко используются в ТРД с осевыми компрессорами.

2.4. ПРИНЦИП ДЕЙСТВИЯ И РАБОЧИЙ ПРОЦЕСС КАМЕРЫ СГОРАНИЯ

Рабочий процесс в камере сгорания протекает следующим образом.

На выходе из компрессора скорость воздуха 100— 120 м/сек. При такой скорости потока поджечь топливовоздушную смесь и организовать устойчивое горение трудно. Поэтому воздух направляется в диффузор камеры 1 (рис. 24), в котором скорость потока снижается до

50 —70 м/сек.

Топливо подается в камеры сгорания через форсунки, обеспечивающие тонкий распыл топлива на всех режимах работы двигателя. Топливо распыляется из форсунки, образуя сплошную тонкую коническую пелену.

Для образования рабочей топливовоздушной смеси необходимо, чтобы распыленное топливо перемешалось с воздухом в строго определенных соотношениях.

На выходе из камеры сгорания температура газов для обеспечения прочности лопаток турбины не должна превышать 1100—1300°К.

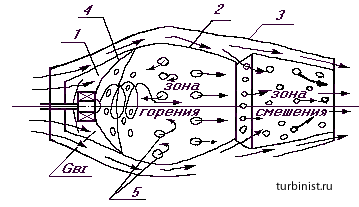

В связи с этим приходится сначала организовать сгорание топлива при высокой температуре в зоне горения (рис. 24), где температура газов Тзг =2000 – 2400˚К и коэффициент избытка воздуха α =0,8— 0,9, а затем в зоне смешения разбавлять продукты сгорания холодным воздухом, доводя коэффициент избытка воздуха до α =3,5—5,0 н температуру газов до 1100—1300°К на выходеиз камеры сгорания. С этой целью воздух, поступающий из компрессора в камеру сгорания, разделяют на два потока: первичный воздух Gв1 (воздух горения), составляющий 25—30 % от всего количества воздуха, введенного в камеру сгорания, и вторичный воздух GвII (воздух охлаждения), составляющий 70—75 %.

Первичный воздух Gв1, проходя через завихритель, закручивается и затормаживается до скорости 15—25 м/сек. За счет вращения потока топливовоздушной смеси происходит лучшее смесеобразование, а у оси жаровой трубы из-за пониженного давления образуется зона обратных токов (поток движется навстречу завихрителю). Это способствует стабильному, устойчивому горению.

В центре зоны горения αзг= 0,8—0,9, а ближе к периферии за счет подмешивания свежих порций воздуха через перфорированные отверстия смесь обедняется до αзг= 1,5 – 1,7 , что охлаждает продукты сгорания и предохраняет внутренние стенки жаровой трубы от перегрева.

Вторичный воздух GвII понижает температуру продуктов сгорания в зоне смешения, производит дожиг несгоревшего топлива и укорачивает факел пламени, предохраняя лопатки турбины от перегрева. Определенной дозировкой вторичного воздуха через перфорированные отверстия добиваются необходимого распределения поля температур на выходе из камеры сгорания.

2.5. ЗАВИСИМОСТЬ ПОЛНОТЫ И УСТОЙЧИВОСТИ СГОРАНИЯ ОТ УСЛОВИИ ЭКСПЛУАТАЦИИ

В условиях эксплуатации меняются давление Р2, температура Т2 и скорость С2 воздуха на входе в камеру сгорания. Изменение величин этих параметров влияет на полноту и устойчивость сгорания.

а). Влияние давления воздуха Р2.

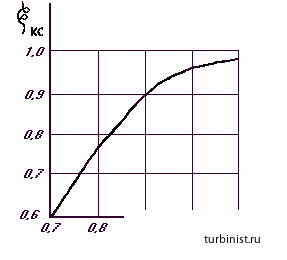

Уменьшение давления до Р2≈1 атм. мало сказывается на полноте сгорания. При дальнейшем понижении давления (Р2<1 атм.) полнота сгорания уменьшается (уменьшается коэффициент полноты сгорания ξкс) из-за снижения скорости горения и ухудшения распыла топлива. Зависимость ξкс = f(Р2*) показана на рис. 25;

б). Влияние температуры воздуха Т2

С понижением температуры воздуха на входе в камеру сгорания ухудшаются условия смесеобразования (медленнее протекает процесс испарения топлива), возрастает период задержки воспламенения τ3 что снижает скорость сгорания. Уменьшается полнота сгорания;

Рис. 25

в). Влияние скорости воздушного потокаС2

При заданном составе смеси увеличение скорости воздуха на входе в камеру сгорания приводит к уменьшению времени пребывания порций свежей топливо-воздушной смеси в зоне обратных токов, что снижает полноту сгорания, а при дальнейшем увеличении скорости воздуха может привести к срыву пламени.

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.

Теория ступени компрессора ГТД

Компрессор газотурбинного двигателя служит для повышения давления воздуха перед подачей его в камеру сгорания.

Применение компрессора в ГТД позволяет получить нужный расход воздуха, обеспечить желаемое значение КПД, получить высокую тягу (мощность) при небольших габаритных размерах и массе двигателя.

Компрессор ГТД должен удовлетворять следующим требованиям:

а) сжатие воздуха должно происходить при возможно большем КПД;

б) обеспечивается устойчивая работа двигателя во всем диапазоне эксплуатационных режимов;

в) подвод воздуха в камеру сгорания производится без пульсаций давления, расхода и скорости потока;

г) обеспечение наименьшего веса и габаритов двигателя;

д) обеспечивается высокую надежность авиадвигателя.

Основными типами компрессоров авиационных ГТД являются многоступенчатые осевые [1] или осецентробежные компрессоры.

Процесс сжатия воздуха в многоступенчатом компрессоре ГТД состоит из ряда последовательно протекающих процессов сжатия воздуха в отдельных его ступенях.

В современных газотурбинных двигателях наиболее часто используются осевые компрессоры, как наиболее полно отвечающие предъявляемым требованиям. В осевых компрессорах авиадвигателя по сравнению с другими типами компрессоров возможны высокие значения степени повышения давления воздуха и большие расходы воздуха при высоких КПД и сравнительно малых габаритных размерах и массе.

Осевой компрессор ГТД имеет несколько рядов лопаток, насаженных на один общий вращающийся барабан или на ряд соединенных между собой дисков, которые образуют ротор компрессора.

Один ряд лопаток ротора называется рабочим колесом.

Другой основной частью компрессора является статор, состоящий из нескольких рядов лопаток (направляющих аппаратов), закрепленных в корпусе. Назначением лопаток статора является:

а) направление проходящего через них воздушного потока под необходимым углом на рабочие лопатки расположенного за ними рабочего колеса;

б) спрямление потока, закрученного лопатками впереди находящегося рабочего колеса, с одновременным преобразованием части кинетической энергии закрученного потока в работу по повышению давления воздуха.

Сочетание одного рабочего колеса и одного стоящего за ним направляющего аппарата называется ступенью компрессора.

Перед первым рабочим колесом компрессора может быть установлен входной направляющий аппарат.

При вращении рабочего колеса за счет внешней энергии повышается скорость потока, при этом на входе рабочего колеса создается разрежение, обеспечивающее непрерывное поступление воздуха. Внешняя энергия, сообщенная лопатками рабочего колеса воздуху, движущемуся по расширяющимся (диффузорным) каналам, затрачивается на повышение давления воздуха, а также на увеличение его скорости.

Преобразование кинетической энергии воздушного потока, приобретенной в рабочем колесе, сопровождающееся повышением давления воздуха, происходит в направляющем аппарате, который, кроме того, обеспечивает потоку требуемое направление для входа в рабочее колесо следующей ступени компрессора.

Разрез лопаток ступени компрессора цилиндрической поверхностью образует решетку профилей рабочего колеса.

На входе в рабочее колесо скорость воздуха может быть направлена не параллельно оси колеса, а под некоторым углом к ней вследствие неполного спрямления потока направляющим аппаратом предыдущей ступени компрессора или установки перед рабочим колесом входного направляющего аппарата. Вращению рабочего колеса соответствует перемещение решетки с окружной скоростью «u». Для определения скорости воздуха относительно рабочих лопаток «w» применим правило сложения векторов скоростей, согласно которому абсолютная скорость равна относительной и переносной. Переносной скоростью будет окружная скорость лопаток, следовательно, c = w + u.

Треугольник, составленный из векторов «c», «u» и «w», является треугольником скоростей на входе в рабочее колесо.

Лопатки рабочего колеса должны быть установлены таким образом, чтобы передние кромки их были направлены по направлению вектора «w» или под небольшим углом к нему. Кривизна профилей лопаток выбирается с таким расчетом, чтобы угол выхода потока из колеса был больше угла входа потока.

Направление потока за решеткой при безотрывном ее обтекании определяется в углом установки задней кромки лопатки.

Разворот потока воздуха в рабочем колесе компрессора приводит к возникновению на каждой лопатке аэродинамической силы «P» направленной от вогнутой к выпуклой поверхности профиля. Можно разложить силу «P» на две составляющие. Составляющую, направленную параллельно вектору окружной скорости, назовем окружной, а составляющую, направленную параллельно оси компрессора — осевой составляющей. Окружная составляющая направлена против движения лопаток колеса и противодействует их вращению. Для поддержания частоты вращения ротора к валу компрессора должен быть приложен крутящий момент. Работа, затрачиваемая на вращение колеса идет на увеличение энергии потока, прошедшего через колесо. Это проявляется в том, что обычно скорость потока за колесом оказывается больше скорости потока перед колесом, несмотря на одновременное увеличение давления.

Абсолютная скорость «с» на выходе из рабочего колеса определится построением треугольника скоростей. Вследствие поворота потока в колесе вектор абсолютной скорости на выходе из рабочего колеса оказывается отклоненным от вектора абсолютной скорости на входе в сторону вращения колеса.

Лопатки направляющего аппарата отклоняют поток в обратную сторону. Форма лопаток подбирается так, чтобы направление вектора абсолютной скорости за ступенью соответствовало направлению вектора абсолютной скорости на входе в рабочее колесо. При этом, увеличивается поперечное сечение струи, проходящей через канал между соседними лопатками. В результате скорость потока в направляющем аппарате падает, а давление увеличивается.

Независимо от скорости набегающего на лопатки воздуха и формы проточной части, течение потока через ступень может рассматриваться как течение через систему диффузорных каналов с уменьшением относительной скорости потока в рабочем колесе, уменьшением абсолютной скорости потока в направляющем аппарате и увеличением давления в обоих случаях.

Основными элементами центробежной компрессорной ступени являются рабочее колесо и диффузор, а характерными сечениями воздушного тракта — сечение перед рабочим колесом, сечение за рабочим колесом и сечение на выходе из диффузора. За диффузором могут быть установлены выходной канал или выходные патрубки, обеспечивающие поворот выходящего из диффузора потока в нужную сторону.

Рабочее колесо центробежного компрессора обычно представляет собой диск, на торцевой поверхности которого расположены рабочие лопатки.

В центробежной ступени можно получить значительно большее повышение давления воздуха, чем в осевой ступени, благодаря центробежным силам направленным по движению воздушного потока в рабочем колесе. Но в то же время (в отличие от осевой ступени) ее диаметр намного превышает диаметр рабочего колеса осевого компрессора.

Недостатки центробежной ступени могут быть в значительной степени смягчены в диагональной ступени. По своим параметрам она занимает промежуточное положение между осевой и центробежной ступенью компрессора. Сжатие воздуха в ее рабочем колесе происходит как вследствие уменьшения относительной скорости воздуха в межлопаточных каналах, так и в результате работы центробежных сил, совершаемой при перемещении воздушного потока в колесе от центра к периферии. Меньшее отклонение основного направления течения воздуха от осевого позволяет уменьшить диаметральные габаритные размеры ступени.

Степенью повышения давления ступени компрессора называется отношение давления за ступенью к давлению на входе в рабочее колесо.

В осевых ступенях степень повышения давления обычно невелика и равняется 1,2…1,35. В центробежных ступенях степень повышения давления может достигать 4—6 и более.

С целью увеличения общей степени повышения давления применяют многоступенчатые компрессоры, в каждой ступени которых осуществляется повышение давления воздуха.

Адиабатический КПД ступени компрессора представляет собой отношение адиабатической работы повышения давления воздуха в ступени к затраченной работе Адиабатический КПД ступени осевого компрессора обычно равен 0,83—0,87, что свидетельствует об их высоком аэродинамическом совершенстве. Центробежные ступени имеют несколько меньшее значение адиабатического КПД — 0,75—0,80.

Расход воздуха через компрессор пропорционален плотности воздуха, скорости потока и площади проходного сечения.

Окружная скорость воздушного потока является важнейшим конструктивным параметром ступени компрессора двигателя, она ограничивается прочностью лопаток и диска рабочего колеса и газодинамическими соображениями.

По уровню скорости набегающего на лопатки воздуха осевые ступени разделяются на дозвуковые, сверхзвуковые и трансзвуковые (околозвуковые), в которых окружная или осевая скорости изменяются по радиусу изменяются по радиусу от сверхзвуковой до дозвуковой.

В реальных ступенях компрессора между лопатками рабочего колеса и внутренней поверхностью статора всегда имеется конструктивный зазор [3]. При этом зазор на работающем двигателе отличается от монтажного зазора вследствие деформаций деталей ротора и статора под действием газовых сил и теплового расширения. Обычно у прогретого двигателя рабочие зазоры оказываются меньше монтажных.

Перетекание (утечка) воздуха через радиальные зазоры приводит к понижению давления на вогнутой стороне лопатки и к повышению давления на спинке, т. е. к уменьшению разности давлений на поверхностях профиля. Уменьшение перепада давлений приводит к снижению окружного усилия и, следовательно, к снижению работы, передаваемой воздуху в ступени.

На работу ступени оказывают влияние и осевые зазоры между ее неподвижными и вращающимися венцами. Осевые зазоры между лопатками рабочего колеса и направляющего аппарата составляют примерно 15—20% хорды лопаток и также снижают эффективность работы ступени.

Основные параметры многоступенчатого компрессора

В теории газотурбинных двигателей обычно используются следующие параметры многоступенчатого компрессора:

а) степень повышения давления (отношение полного давления воздуха за компрессором к полному давлению перед компрессором);

б) секундный расход воздуха через компрессор;

в) частота вращения pотоpа компрессора;

г) адиабатический КПД компрессора.

Степень повышения давления в компрессоре ГТД равна произведению степеней повышения давления его отдельных ступеней.

В компрессорах современных авиадвигателей степень повышения давления компрессора доходит до 30 и более. Такие высокие степени повышения давления применяют для улучшения экономичности двигателя.

Дело в том, что в газотурбинных двигателях 70% тепла, введенного с топливом в двигатель, теряется с уходящими газами. Эти потери обусловлены вторым законом термодинамики (в двигатель засасывается холодный воздух, а выходит горячий).

При увеличении степени повышения давления в компрессоре соответственно увеличивается и степень понижения давления на тракте расширения газа в двигателе (во сколько раз воздух сжимается — во столько же раз газы расширяются). А чем больше степень понижения давления, тем ниже (при заданной температуре газа перед турбиной) температура уходящих газов и, следовательно, тем меньше потери тепла с уходящими газами.

Иначе говоря, с увеличением степени повышения давления воздуха степень полезного использования введенного в двигатель тепла увеличивается.

Ступени компрессора работают в разных условиях: они имеют разные окружные и осевые скорости, их лопатки обтекаются потоком с разными скоростями и т. д. Поэтому адиабатические работы сжатия воздуха в различных ступенях одного и того же компрессора могут существенно отличаться друг от друга.

В первых и в меньшей степени в последних ступенях работа заметно снижена по сравнению с работой приходящейся на каждую из средних ступеней.

Конец ознакомительного фрагмента.

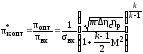

Оптимальная степень повышения давления в компрессоре

Повышение

давления воздуха в общем процессе сжатия

(рис.1.6) происходит во входном устройстве

(процесс Н-В)

и в компрессоре (процесс В-К).

Поэтому можно записать, что

,

,

где – степень повышения давления во входном

– степень повышения давления во входном

устройстве, зависящая от числа М полета

и ,

,

а =р*к/р*в– степень повышения давления в

=р*к/р*в– степень повышения давления в

компрессоре. Тогда оптимальную степень

повышения давления в компрессоре найдем

из условия, что .

.

Используя выражение для πвх и

(1.4) для πопт, получим

.

.

Таким образом,

оптимальная степень повышения давления

в компрессоре зависит от числа Мполета,

высоты полета и температуры газов перед

турбиной (через Δ = Тг*/ТН),

а также от гидравлических потерь в

элементах двигателя и входного устройства,

учитываемых коэффициентами ηс и

ηрсоответственно. При увеличении

Δ из-за ростаТг* или сниженияТН

также

также

возрастает из-за повышения .

.

Рис. 1.8. Зависимость

от МН при

различных Δ

Рис.

1.9. Зависимость Lц

и ηвнот

π

и

Δ (ηс

= 0,85; ηр

= 0,9; Н

= 11 км)

Увеличение числа М полета

приводит к уменьшению

из-за

из-за

возрастания πвх. При больших

сверхзвуковых скоростях полета из-за

значительного повышения πвхзначение может стать равным или даже меньшим

может стать равным или даже меньшим

единицы (рис. 1.8). Это означает, что при

таких скоростях полета применение

компрессора уже не способствует повышениюLц. Поэтому при больших числах

М полета целесообразно применение

бескомпрессорных (прямоточных) ВРД.

Зависимость работы и внутреннего кпд цикла от степени подогрева воздуха δ.

На рис. 1.9 представлены

зависимости Lц и ηвн от

π при различных значениях Δ, рассчитанные

по формулам (1.1) и (1.3).

Как видно, увеличение

за счет повышения температуры газов

за счет повышения температуры газов

перед турбинойТ*гили уменьшения температуры атмосферного

воздуха ТН (вследствие

изменения атмосферных условий или

высоты полета) приводит к увеличениюLцmax, ηвни πопт.

При Δ=Δminработа цикла равна нулю (рис. 1.10), т.к.

теплотаQ, подведенная к воздуху в

камере сгорания, полностью расходуется

на преодоление гидравлических потерь

в общих процессах сжатия и расширения.

Дальнейшее

увеличение Δ выше значения Δmin,

как следует из формулы (1.1), приводит к

линейному увеличениюLц.

Повышение внутреннего

КПД при увеличении Δ за счет увеличения

Тг* объясняется тем, что при

этом количество теплотыQ=сп(Т*г–Т*к)

возрастает линейно, а та его часть,

которая затрачивается на преодоление

гидравлических потерь, практически

остается постоянной. Поэтому при

увеличении Δ относительная доля теплоты,

преобразуемая вLц, увеличивается,

что и приводит к росту ηвн. Причем,

как видно из рис. 1.10, вначале при увеличении

Δ внутренний КПД увеличивается весьма

интенсивно, пока доля теплоты, расходуемая

на преодоление гидравлических

сопротивлений, соизмерима с долей

теплоты, расходуемой на совершение

полезной работы. Но при дальнейшем

увеличении Δ темп роста ηвнзамедляется и при очень больших Δ

внутренний КПД стремится к термическому

КПД идеального цикла.

Рис.

1.10. Зависимость Lц

, Q

и ηвн

от Δ (π = 30, ТН=

217 К, ηс

= 0,85, ηр

=0,9)

1.3. ПРЕОБРАЗОВАНИЕ РАБОТЫ

ЦИКЛА В МЕХАНИЧЕСКУЮ РАБОТУ В ГТД

РАЗЛИЧНЫХ ТИПОВ

Установим, в какие

формы механической энергии преобразуется

работа цикла в двигателях различных

схем. Для этого запишем уравнения

Бернулли для общего процесса сжатия и

общего процесса расширения.

Уравнение Бернулли,

записанное для потока воздуха, участвующего

в общем процессе сжатия Н-Кво входном

устройстве и компрессоре (рис. 1.1), имеет

следующий вид:

.

.

В соответствии с

этим уравнением работа, сообщаемая

воздуху в компрессоре, и часть кинетической

энергии воздуха при его торможении от

скорости V в сеченииН-Нперед

входным устройством до скоростиск

в сеченииК-Кза компрессором

(рис. 1.2) расходуются на совершение

политропной работы сжатия воздуха и

преодоление гидравлического сопротивления

в процессе этого сжатия.

Уравнение Бернулли

для потока газа, участвующего в общем

процессе расширения К-Св камере

сгорания, турбине и сопле (рис.1.6), имеет

следующий вид:

.

.

Таким образом,

политропная работа расширения газа в

камере сгорания, турбине и сопле

расходуется на создание работы на валу

турбины, увеличение кинетической энергии

газа и преодоление гидравлического

сопротивления в процессе его расширения.

С

целью упрощения будем пренебрегать

отбором воздуха из компрессора и подводом

топлива в камере сгорания, т.е. будем

считать, что расходы воздуха и газа

одинаковы. При этих предположениях

получим следующее выражение для работы

цикла:

Lц= (Lп.р–Lrр) – (Lп.с+Lrс) = .

.

Или окончательно

Lц= ,

,

(1.6)

где Lе=Lт–Lк– избыточная

работа на валу двигателя, т. е. разность

между работами турбины и компрессора.

Выражение (1.6)

показывает, что работа цикла двигателя

в общем случае преобразуется в приращение

кинетической энергии газового потока,

проходящего через двигатель, и в

механическую работу на его валу.

Рассмотрим преобразование Lц в

механические виды энергии, т.е. в работу

двигателя как тепловой машины в двигателях

различных схем.

В ТРД (рис. 1.2)

работа, получаемая при расширении газа

в турбине, расходуется только на привод

во вращение компрессора, а также

двигательных и самолетных агрегатов.

Поэтому газ за турбиной таких двигателей

обладает наиболее высокими значениями

давления и температуры (см. точкуТна рис. 1.6). Эта энергия газа расходуется

на дальнейшее увеличение скорости газа

в сопле, значение которой определяет

уровень удельной тяги двигателя.

Если

пренебречь очень малой долей работы,

затрачиваемой на привод агрегатов

(менее 0,5% от Lц),

тогда можно считать, что LтLк,

а Lе=

Lт–

Lк≈

0. Значит, в соответствии с (1.6), работа

ТРД как тепловой машины

Lтм=Lц= ,

,

т.е. в ТРД Lцпрактически полностью преобразуется

в приращение кинетической энергии

газового потока, проходящего через

двигатель, с целью создания реактивной

тяги.

В

ТВД

и ТВВД тяга

силовой установки создается в основном

винтом, но частично также и за счет

реакции струи. Газ в таких двигателях

расширяется в турбине до давления,

значительно более низкого, чем за

турбиной ТРД (см. положение точки Т”

на рис.1.6). Работа турбины расходуется

на привод во вращение компрессора и

вспомогательных агрегатов, а также на

привод во вращение винта или

винтовентилятора. Оставшаяся после

расширения в турбине энергия газа идет

на увеличение его кинетической энергии

при расширении в сопле с целью создания

реактивной тяги.

Таким образом, для

ТВД и ТВВД в соответствии с (1.6) можно

записать, что

Lтм=Lц= ,

,

т.е. работа цикла

в ТВД и ТВВД преобразуется в механическую

работу Lе на валу турбины,

которая передается на винт с целью

создания тяги винта, и в кинетическую

энергию газа, протекающего через

двигатель с целью создания реактивной

тяги.

Задачей

ТВаД является

создание работы на валу свободной

турбины (рис. 1.5) с целью передачи ее на

вал несущего и рулевого винтов.

Кинетическая энергия газового потока,

проходящего через двигатель, практически

не используется для создания реактивной

тяги. Поэтому у этих двигателей после

расширения газа в турбине компрессора

газ полностью расширяется в свободной

турбине до давления, близкого к

атмосферному (см. положение точки Т”’

на рис. 1.6), с целью получения максимальной

мощности свободной турбины. Поэтому

выражение (1.6) для ТВаД приобретает

следующий вид:

Lтм=Lц= ,

,

Рис.

1.11. Схкма двухконтурного

двигателя

с раздельными контурами

т.е. работа цикла в ТВаД

практически полностью преобразуется

в механическую работу на валу свободной

турбины с целью передачи ее нанесущий

и рулевой винты.

В

двухконтурных

двигателях с раздельными контурами

(рис.1.11) во

внутреннем контуре осуществляется

такой же рабочий процесс, как и у ГТД

других схем. Одна часть работы цикла

внутреннего контура в этих двигателях

расходуется на увеличение кинетической

энергии газового потока, протекающего

через этот контур, а другая ее часть Lе

через вентилятор передается воздуху

наружного контура, т.е.

Lц= .

.

Приближенно будем

считать, что расход газа через турбину

внутреннего

контура равен

расходу воздуха через этот контур.

Составив уравнение баланса энергии,

отбираемой из внутреннего контура, и

энергии, передаваемой в вентиляторе

воздуху, протекающему через наружный

контур, получим GвILе=GвIILкIIилиLе=mLкII.

ЗдесьGвIиGвII–

расходы воздуха через внутренний и

наружный контур соответственно,m=GвII/GвI–

степень двухконтурности двигателя, а

LкII– работа, сообщаемая в вентиляторе

каждому килограмму воздуха, проходящему

через наружный контур. Подставив значениеLев формулу

для работы цикла, получим

Lц= .

.

Но в соответствии

с уравнением Бернулли, записанным для

наружного контура при условии полного

расширения воздуха в сопле этого контура,

имеем

.

.

Таким образом, не

вся работа, подводимая в вентиляторе к

воздуху, протекающему через наружный

контур, расходуется на увеличение его

кинетической энергии

.

.

Часть этой работы теряется в виде

гидравлических потерь ,

,

возникающих при движении воздуха в этом

контуре.

Для оценки величины

этих потерь введем коэффициент полезного

действия наружного контура

.

.

Этот коэффициент

учитывает все гидравлические потери в

проточной части наружного контура от

сечения Н-Ндо сечениясII–сII(рис.1.11). При дозвуковых скоростях полета

ηІІ= 0,8…0,85, т.е. до 15…20% энергии,

передаваемой воздуху наружного контура,

тратится на гидравлические потери в

этом контуре.

Подставив значение

ηІІв уравнение Бернулли для

наружного контура и разделив его наGвI,

получим

.

.

Тогда для работы

цикла двухконтурного двигателя с

раздельными контурами окончательно

будем иметь

Lц= .

.

(1.7)

Таким образом, в

двухконтурном двигателе с раздельными

контурами часть работы цикла внутреннего

контура расходуется на увеличение

кинетической энергии газового потока,

протекающего через этот контур, а часть

– на увеличение кинетической энергии

воздуха, протекающего через наружный

контур, и гидравлические потери,

возникающие при движении воздуха в

наружном контуре.

Работа ТРДД как

тепловой машины равна суммарному

приращению кинетической энергии газового

потока в обоих контурах, т. е.

Lтм= .

.

(1.8)

Как видно Lтм<Lц.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

УДК 629.7.036.001 Б01: 10.15587/2312-8372.2016.66982

расчет степени повышения давления осевых компрессоров воздушно-реактивных двигателей

В работе доказано, что существующее в современной теории ВРД мнение о том, что в зоне Н-В2 внешняя работа от турбины (двигателя) к газовому потоку не подводится, а сжатие газового потока до максимальной П* в зоне В2-К осуществляется только диффузорными межлопаточными каналами рабочих колес компрессоров низкого, среднего и высокого давления (КНД, КСД, КВД), ошибочно и объясняется тем, что в КНД, КСД, КВД не существует диффузорных каналов, а существуют только конфузорные каналы.

Илпчевые слова: кинетическая и потенциальная энергия, сила инерции, осевой компрессор.

мамедов Б. ш., штанько п. к.

1. введение

Современная теория воздушно-реактивных двигателей делится на две части: экспериментальную и теоретическую [1]. Экспериментальная часть — это основа, на которую необходимо опираться при определенных теоретических выводах. Теоретической части в современной теории воздушно-реактивных двигателей по сути нет, поскольку все ее фундаментальные основы ошибочны. К ошибочным фундаментальным основам современной теории воздушно-реактивных двигателей относятся:

1. Термодинамический цикл турбореактивных двигателей в координатах Р-У, Т^, [2, 3].

2. Формула тяги и полетного (тягового) КПД турбореактивных двигателей [3, 4].

3. Теорема о подъемной силе продуваемого профиля [3].

4. Неправильное понимание и применение уравнения Эйлера [3].

Отсутствие правильной теории воздушно-реактивных двигателей привело к ошибочному описанию принципа работы турбореактивных двигателей (ТРД) [5, 6], и целого ряда узловых физических процессов, имеющих место при работе ТРД, например, в современной теории воздушно-реактивных двигателей ошибочно считается, что в зоне Н-В2 внешняя работа от турбины (двигателя) к газовому потоку не подводится, а сжатие газового потока до максимальной Пк в зоне В2-К осуществляется только диффузорными (расширяющимися) межлопаточными каналами РК КНД, КСД, КВД с подводом внешней работы от турбины (двигателя) к КНД, КСД, КВД сзади [1].

С позиции уже разработанной «Единой теория движителей на непрерывных потоках» такое мнение считается неточным, являющимся сильнейшим тормозом на пути технического прогресса в области авиадвигателестроения, что и обосновывает актуальность проведенного исследования.

2. Анализ литературных данных

Ошибочность всех фундаментальных основ современной теории ВРД (термодинамический цикл ВРД

в координатах Р-У, Т^, формулы тяги и полетного (тягового) КПД, теорема о подъемной силе продуваемого профиля, понимание и применение уравнения Эйлера) основывается на ошибочных разработках профессора Н. Е. Жуковского и академика Б. С. Стечкина.

В работе профессора Н. Е. Жуковского [7] реализована его ошибочная идея о том, что вихрь (смерч, торнадо) генерируется вокруг продуваемого профиля. Профессор Н. Е. Жуковский не мог понять, что там, где генерируется вихрь, генерируется катастрофа, поскольку вихрь (смерч, торнадо), как природное физическое явление, обладает огромной разрушительной силой. Да, вихрь существует, но генерируется он только по спинкам продуваемых профилей, может сойти с продуваемого профиля, быть подхваченным набегающим потоком, например, с крыла самолета при нерасчетных углах атаки, и следовать за ним многокилометровым вращающимся шлейфом.

Профессор Н. Е. Жуковский не мог понять другой правильной идеи о том, что любой продуваемый профиль просто генерирует тягу, которая, как вектор, просто раскладывается на горизонтальную и вертикальную (подъемную силу) составляющие [3]. Критика теоремы о подъемной силе продуваемого профиля, выведенной профессором Н. Е. Жуковским приводится в его работе [3].

Академик Б. С. Стечкин в работе [8] привел ошибочный вывод формулы тяги и полетного (тягового) КПД ВРД. Ошибки академика Б. С. Стечкина заключались в том, что он не дал классификацию и характеристику внешних сил, действующих на рассматриваемый участок трубки, ошибся с применением уравнения Эйлера, не учел генерирование при Vп > 0 в зоне Н^ контрольного контура параболоидной зоны заторможенного потока [3, рис. 2.1, рис. 8.1], ввел интеграл по замкнутому контуру.

В реалиях формула тяги ВРД академика Б. С. Стечкина, R = Gг ■ Сс, завышает тягу любого ВРД более, чем на 320 %. За последние 86 лет эта формула продержалась только благодаря чистейшей фальсификации технических данных ВРД конструкторами, которые для преподавателей авиационных вузов выдают заниженные данные по расходу газового потока по контурам ТРДД,

TECHNOLOGY AUDiT AND PRODUCTiON RESERVES — № 2/1(28], 2016, © Мамедов Б. Ш., Штанько П. К.

например, с тем, чтобы произведение Gг ■ Cc было бы точно равно тяге по соответствующему контуру. Например, согласно чертежей ЗМКБ «Ивченко-Прогресс» под названием «К тепловому расчету двигателя Д-436ТП» по первому контуру выдается расход газового потока 58 кГ/с (вместо реальных 66 кГ/с), а по второму контуру расход выдается 105 кГ/с (вместо реальных 325 кГ/с), что и является основным фактором, способствующим задержке технического прогресса в области авиадвигателестроения более, чем на 86 лет.

В работе [9] авторами Ю. Н. Нечаевым и Р. М. Федоровым заложены те же самые ошибки, допущенные академиком Б. С. Стечкиным, приведшие к разработке ошибочных фундаментальных основ современной теории ВРД, неправильному описанию физических процессов, имеющих место при работе ВРД, задержке технического прогресса в области авиадвигателестроения более, чем на 86 лет.

В работах [10, 11] приводится расчет осевых компрессоров от спецификации до окончательного варианта с помощью формул и уравнений газовой динамики, что является неточным, требующим доводки компрессоров КНД, КСД, КВД не только в стендовых условиях, но и в процессе эксплуатации, примером может служить, например, ТРДД Д-18, который вместо расчетного Пк = 50 имеет реальную Пк = 25. Это объясняется тем, что теоретические и физические основы процесса сжатия газового потока до максимальной Пк в компрессорах ВРД в современной теории ВРД описаны ошибочно, поскольку основной упор делается на диффузорность, которая в межлопаточных каналах РК КНД, КСД, КВД полностью отсутствует.

Анализ литературных данных показывает, что у нас существует не просто «ниша», не занятая другими учеными, у нас существует восьмиоктантовое пространство по Гаспару монжу со многими степенями свободы, т. е. у нас существует разработка принципиально новой, прогрессивной теории ВРД под названием «Единая теория движителей на непрерывных потоках» со многими научными направлениями.

3. Объект, цель и задачи исследования

Объект исследования — «Единая теорией движителей на непрерывных потоках».

Перед «Единой теорией движителей на непрерывных потоках», с целью развития теоретической базы для разработки принципиально новых направлений технического прогресса в области авиадвигателестроения, стояли и решены следующие задачи исследования:

На основании того, что в КНД, КСД, КВД не существует диффузорных (расширяющихся) межлопаточных каналов РК, а существуют только конфузорные (сужающиеся) каналы по всей длине газодинамического тракта, показать и доказать, что во всех компрессорах ВРД сжатие газового потока до максимальной Пк осуществляется только инерционными силами, которые генерируются при торможении газового потока кинематическим уменьшением осевой скорости потока от ступени к ступени, скачками уплотнения газового потока по спинкам продуваемых лопаточных профилей и лобовым сопротивлением последних. Т. е. в компрессорах ВРД газовый поток сжимается только силами инерции, аналогично как в транспортном средстве, совершающем

экстренное торможение, силами инерции сжимается людской поток до определенной Пк, разница состоит только в том, что в транспортном средстве ускорение торможения, регламентирующее силу инерции, составляет 20-25 м/с2, а в компрессорах ВРД это ускорение торможения составляет 8000 м/с2 и более.

Доказательство будет проводиться тремя путями:

1. Кинематическим анализом характера изменения работы первичных движущих сил в зонах Н-В2 и В2-К.

2. Генерированием дополнительного крутящего момента на лопатках рабочих колес осевых компрессоров КНД, КСД, КВД энергией продуваемого газового потока.

3. Расчетом степени повышения давления компрессоров КНД, КСД, КВД через силу инерции, генерируемую при торможении потока кинематическим уменьшением осевой скорости потока от ступени к ступени, скачками уплотнения газового потока по спинкам продуваемых лопаточных профилей и лобовым сопротивлением последних.

4. Энергетическая характеристика зон Н-В2 и В2-К контрольного контура Н-Н1 воздушно-реактивных двигателей

На рис. 1, а представлен контрольный контур Н-Н1 воздушно-реактивного двигателя на расчетном режиме при Vп = 0 для проведения кинематического анализа характера изменения статических давлений, осевых скоростей, рис. 1, б, ускорений (вторичных движущих динамических инерционных сил), рис. 1, в, первичных движущих сил от изменения статических давлений газового потока в пределах контрольного контура Н-Нь рис. 1, г.

Рис. 1. Кинематический и силовой анализ движения газового потока в пределах контрольного контура Н-Н1 турбореактивного

двухконтурного двигателя: а — контрольный контур Н-Н1 турбореактивного двухконтурного двигателя; б — кинематический анализ характера изменений статического давления, осевых скоростей

газового потока в пределах контрольного контура Н-Н1; в — кинематический анализ характера изменений ускорений газового потока; г — кинематический анализ характера изменений первичных движущих сил от изменения статического давления газового потока

Контрольный контур Н-Н воздушно-реактивного двигателя состоит из следующих зон [3, рис. 3.1]:

ТЕХНОЛОГИЧЕСКИЙ АУДИТ И РЕЗЕРВЫ ПРОИЗВОДСТВА — № 2/1(28], 2016

J

Н-В2 — зона ускорения газового потока под действием градиента статических давлений, генерируемого разностью между атмосферным и статическим давлением в сечении В2-В2;

В2-К — зона сжатия газового потока;

К-С — зона ускорения газового потока, или зона реактивного сопла, в котором генерируется тяга двигателя [3, 12];

С-Hi — зона выходящей струи.

В зоне Н-В2 приложена энергия турбины (двигателя) в виде работы по расширению (вакуумированию) газового потока с целью получения расчетного статического давления в сечении В2-В2 (ниже атмосферного давления) с последующим ускорением газового потока в зоне Н-В2 под действием градиента статических давлений, генерируемого разностью между атмосферным и давлением в сечении В2-В2, с целью получения расчетной кинетической энергии газового потока в сечении В2-В2, тгС2/2, где тг — секундный массовый расход газового потока через двигатель, Ca — осевая скорость газового потока на расчетном режиме в сечении В2-В2, регламентируя при этом работу первичных движущих сил от изменения статических давлений газового потока согласно рис. 1, г, заштрихованная зона Н-В2 со знаком «плюс».

В зоне В2-К имеет место сжатие газового потока до максимальной П путем перехода части кинетической энергии, накопленной в зоне Н-В2, в потенциальную энергию давления газового потока в зоне В2-К, регламентируя при этом работу первичных движущих сил от изменения статических давлений газового потока согласно рис. 1, г, заштрихованная зона В2-К со знаком «минус». Согласно Закона сохранения энергии работа первичных движущих сил от изменения статических давлений газового потока в зоне Н-В2 всегда равна и противоположно направлена работе первичных движущих сил от изменения статических давлений газового потока в зоне В2-К. Это означает, что для сжатия газового потока до максимальной Пк компрессора КНД, КСД, КВД в зоне В2-К получают энергию от турбин только спереди, поскольку в этой зоне имеет место автоматический переход части кинетической энергии газового потока, накопленной в зоне Н-В2, в потенциальную энергию давления. Другими словами, внешней работой, подводимой турбиной (двигателем) к КНД, КСД, КВД спереди, является часть кинетической энергии газового потока, которая в процессе торможения газового потока от Са до Ск в зоне сжатия В2-К генерирует силу инерции, сжимающей газовый поток до максимальной Пк. При Ск = 100 м/с = const величина силы инерции, сжимающей газовый поток, полностью зависит от изменения кинетической энергии газового потока от сечения В2-В2 до сечения К-К, т. е. от Са.

Вывод: при заданной Ca, регламентирующей расчетную кинетическую энергию в сечении В2-В2, можно получить только определенную максимальную Пк, а для увеличения Пк необходимо увеличить Ca. Например, при Ca = 180 м/с максимальная Пк равна 22,8 для ТРДД Д-436ТП, а при Ca = 240 м/с максимальная П равна 50. Поэтому направления технического прогресса в области авиадвигателестроения будут связаны с увеличением Ca выше 240 м/с, а значит и Пк, что возможно только при полном устранении кинематической зоны жесткого (упругого) удара в сечении В-В современных турбореактивных двигателей [3, рис. 3.1, в] и правиль-

ным проектированием второго контура турбореактивных двухконтурных двигателей.

5. Генерирование дополнительного крутящего момента на лопатках рабочих колес осевых компрессоров КНД КСД КВД энергией продуваемого газового потока

На основании экспериментальных данных современной теории воздушно-реактивных двигателей, приведенных в [13, рис. 3.3], следует, что при продувке лопаточных профилей рабочих колес осевых компрессоров по схеме, представленной на рис. 2, статическое давление продуваемого газового потока по спинке превышает аналогичное по корытцу продуваемого профиля.

Рис. 2. Генерирование дополнительного крутящего момента на лопатках рабочих колес осевых компрессоров энергией продуваемого газового потока без потребления энергии от турбины в зоне В2-К: 1 — направляющий аппарат (НА) предыдущей ступени компрессора; 2 — рабочее колесо (РК) компрессора; 3 — зона заторможенного потока; 4 — характер изменения статического давления газового потока в межлопаточных каналах рабочих колес компрессора

Это связано с тем, что осевой поток из направляющего аппарата (НА) 1 предыдущей ступени набегает (ударяет) на спинки продуваемых лопаток РК 2, при этом торможение газового потока осуществляется кинематическим уменьшением осевой скорости газового потока от ступени к ступени, скачками уплотнения газового потока, которые генерируются только по спинкам продуваемых лопаток РК КНД, КСД, КВД [14, рис. 4], и лобовым сопротивлением спинок лопаток. В результате торможения газового потока появляется сила инерции, которая сжимает газовый поток, генерируя при этом зону заторможенного потока 3, статическое давление которой по спинке лопатки продуваемых профилей существенно выше аналогичного по корытцу. Характер изменения статических давлений продуваемого газового потока в межлопаточных каналах лопаток РК представлен на рис. 2, поз. 4, из которого следует, что разность давлений по спинке и по корытцу лопаток, grad Рн*, превосходит среднее давление Рн*ср и генерирует нормальное давление по спинке лопатки в виде вектора силы Р, которая раскладывается на две составляющие: окружную силу Р1, генерирующую дополнительный

TECHNOLOGY AUDiT AND PRODUCTiON RESERVES — № 2/1(28], 2016

крутящий момент осевого компрессора в зоне сжатия газового потока В2-К и осевую силу Р2.

Каждая лопатка РК осевого компрессора имеет лобовую площадь по направлению вращения F1 и лобовую площадь по направлению осевого продуваемого газового потока F2, рис. 2. Если предположить, что градиент статических давлений в межлопаточных каналах РК осевых компрессоров будет наоборот, т. е. статическое давление по корытцу будет больше, чем по спинке лопатки, и рассчитать момент сопротивления на лопатках РК КНД, КСД, КВД по лобовой площади F1 только по известному среднему давлению и сравнить его с аналогичным по соответствующей турбине, то крутящий момент, генерируемый турбиной, будет в два раза меньше. Это говорит о том, что энергия, срабатываемая на турбине, идет только на преодоление части кинетической энергии роторов, в которую входит работа по расширению (вакуумирова-нию) и ускорению газового потока в зоне Н-В2.

Таким образом, кинематическое уменьшение осевой скорости газового потока от ступени к ступени тормозит поток комплексом гидравлических сопротивлений, к которым относятся:

1. Скачки уплотнения газового потока по спинкам лопаток РК.

2. Лобовое сопротивление лопаток РК и НА.

3. Уменьшение площади или геометрического объема газодинамического тракта в самой ступени и от ступени к ступени.

4. Поворот потока, который регламентируется кинематикой потока.

6. Расчет степени повышения

давления осевых компрессоров при преобразовании части кинетической энергии газового потока, накопленной в зоне Н-В2, в потенциальную энергию давления в зоне в2-к

Расчет степени повышения давления осевых компрессоров при преобразовании части кинетической энергии газового потока, накопленной в зоне Н-В2, в потенциальную энергию давления в зоне сжатия газового потока В2-К, согласно «Единой теории движителей на непрерывных потоках» [3], проводится впервые.

Рассмотрим осевые компрессора КНД, КСД, КВД турбореактивного двухконтурного двигателя (ТРДД) Д-436ТП, как единую ступень. Кинематический анализ, представленный на рис. 1, зона В2-К, показывает, что для безударного вхождения газового потока в камеру сгорания ускорение газового потока, а значит и сила инерции, на последних РК КВД должны приближаться к нулю. Поэтому расчет силы инерции, генерируемой при торможении газового потока комплексом гидравлических сопротивлений при уменьшении осевой скорости газового потока от ступени к ступени, будем вести по среднему сечению.

Данные для расчета, ТРДД Д-436ТП:

Са = 180 м/с — осевая скорость газового потока на входе в подпорную ступень КНД, сечение В2-В2;

Ск = 100 м/с — осевая скорость газового потока на выходе из КВД, сечение К-К;

Gг = 66 кГ/с — весовой расход газового потока по первому контуру;

Lк =1,4 м — общая длина осевых компрессоров КНД, КСД, КВД;

Fв2 = 4060 см2— площадь газодинамического тракта на входе в подпорную ступень КНД, сечение В2-В2;

Fк = 460 см2 — площадь газодинамического тракта на выходе из КВД, сечение К-К;

Fсp — площадь газодинамического тракта по среднему сечению:

F =-

L cp

F„2 + FK 4060 + 460

2

2

-= 2260 см2;

(1)

Сер — скорость газового потока в среднем сечении:

Ccp =

Ca + Ск 180 +100

2

2

= 140 м/с.

(2)

6.1. Расчет средней силы инерции, генерируемой при торможении газового потока кинематическим уменьшением осевой скорости от Са до Ск. Силу инерции, Рин, рассчитаем по уравнению Эйлера:

Рин = m ■

ДУ

ÄT’

(3)

где ДV — разность осевых скоростей газового потока на входе в компрессор, сечение В2-В2, и на выходе из компрессора, сечение К-К, рис. 2;

Д — время перемещения газового потока от сечения В2-В2 до сечения К-К.

L 1,4 Д=ССР=Ш=°’01c.

ДУ 80

Рин = m ■ — = 6,71 ■ — = 53600 кГ.

(4)

(5)

6.2. Расчет максимальной степени повышения давления П*к осевых компрессоров КНД, КСД, КВД ТРДД Д-436-ТП:

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

П* = — Пк Р ‘

н

(6)

где Рк — удельное давление силы инерции на площадь Fop; Рн — давление окружающей среды (МСА). При этом необходимо иметь в виду, что существующая формула для определения степени повышения давления Пк [13], является ошибочной, поскольку в знаменателе должно быть не давление в сечении В-В, а давление окружающей среды (МСА), так как при делении на давление в сечении В-В при Уп = 0 П получается завышенной, поскольку Рв < Рн, а при сверхзвуковых скоростях полета, например, когда Рв* = 9 кГ/см2, наоборот, Пк получается заниженной.

Рин 53600 2

Рк = Fl:=W = 23,7кГ/см2,

(7)

I 16

ТЕХНОЛОГИЧЕСКИЙ АУДИТ И РЕЗЕРВЫ ПРОИЗВОДСТВА — № 2/1(28], 2016

PK 23,7 П = р = ЩЭ = 22^,

(8)

что полностью соответствует техническим данным ТРДД Д-436ТП [15].

6.3. Вывод теоремы об изменении кинетической энергии газового потока рассматриваемой трубки тока. Рассмотрим трубку тока зоны сжатия газового потока В2-К. Изменение кинетической энергии газового потока для рассматриваемой трубки тока равно:

AK = mr

Г2_Г2

W к

2

= 6,71-

1802 -1002 2

= 75000 кГм. (9)

уменьшением осевой скорости газового потока от ступени к ступени и комплексом гидравлических сопротивлений, что генерирует силу инерции, направленную по потоку и сжимающую газовый поток до максимальной Пк, при этом дополнительный крутящий момент, необходимый для поддержания кинетической энергии роторов генерируется на лопатках РК энергией продуваемого газового потока, а энергия турбины затрачивается только на преодоление части кинетической энергии роторов, в которую входит работа по расширению (вакууми-рованию) и ускорению газового потока в зоне Н-В2.

Основываясь на вышеизложенном, очередная научно-техническая работа будет касаться основных направлений технического прогресса в области авиадвига-телестроения.

То есть формула (9) дает нам ту часть общей кинетической энергии, накопленной в зоне Н-В2, которая затрачивается на сжатие газового потока до максимальной Пк в компрессорах КНД, КСД, КВД. Силой, реализующей эту энергию, является Рин (5), работа которой равна:

AP = Рин – L = 53600 1,4 = 75000 кГм.

Таким образом, можно записать:

Ak = Ap

или:

mr

Г2 _Г2

W к

2

= P ■ L

1 ин -^к •

(10)

(11)

(12)

Уравнение (12) в «Единой теории движителей на непрерывных потоках» носит название теоремы об изменении кинетической энергии газового потока рассматриваемой трубки тока, которая читается так:

Изменение кинетической энергии газового потока всегда равно работе средней силы инерции рассматриваемой трубки тока.

Уравнение (12) является основой для расчета максимальной степени повышения давления Пк в осевых компрессорах при любых соотношениях mг, Са, Ск, Рин, Lк.

7. Обсуждение результатов расчетов степени повышения давления осевых компрессоров воздушно-реактивных двигателей

Согласно «Единой теории движителей на непрерывных потоках» процесс сжатия газового потока до максимальной Пк в зоне В2-К осуществляется не диф-фузорностью лопаток рабочих колес и направляющих аппаратов, как это принято в современной теории воздушно-реактивных двигателей, а преобразованием части кинетической энергии газового потока, накопленной в зоне Н-В2, в потенциальную энергию давления газового потока в зоне В2-К, поскольку процесс торможения газового потока с одновременным увеличением его статического давления осуществляется кинематическим

8. Выводы

В результате проведенных исследований:

1. Установлено, что кинематический анализ (рис. 1) полностью подтверждает, что внешняя работа турбины (двигателя) к компрессорам КНД, КСД, КВД для сжатия газового потока до максимальной Пк подводится только спереди, из зоны Н-В2, в виде части кинетической энергии, накопленной в этой зоне.

2. Экспериментально подтверждено, [13, рис. 3.3], что при торможении набегающего газового потока скачками уплотнения, генерируемыми только по спинкам лопаток рабочих колес компрессоров, и лобовым сопротивлением спинок лопаток, [14, рис. 4], в межлопаточных каналах всех рабочих колес КНД, КСД, КВД статическое давление газового потока по спинкам существенно превосходит аналогичное по корытцам. Это генерирует дополнительный крутящий момент на роторах осевых КНД, КСД, КВД энергией продуваемого газового потока.

3. Доказано, что рассчитывать степень повышения давления Пк в компрессорах ВРД необходимо только через силу инерции, которая генерируется при торможении газового потока от Са до Ск. Силу инерции необходимо рассчитывать из теоремы об изменении кинетической энергии газового потока рассматриваемой трубки тока.

Литература

1. Шляхтенко, С. М. Теория и расчет воздушно-реактивных двигателей [Текст]: учеб. / под ред. С. М. Шляхтенко. — М.: Машиностроение, 1987. — 568 с.

2. Мамедов, Б. Ш. Единая теория движителей. Разработка термодинамического цикла турбореактивных двигателей в координатах Р-У, Т^ [Текст]: тез. докл. / Б. Ш. Мамедов // XVIII Международный конгресс двигателестроителей, 14-19 сентября 2013 г. — Х.: ХАИ, 2013. — С. 90.

3. Мамедов, Б. Ш. Единая теория движителей на непрерывных потоках [Текст]: моногр. / Б. Ш. Мамедов; Запорожский национальный технический университет. — Х.: Технологический центр, 2013. — 296 с.

4. Мамедов, Б. Ш. Основы единой теории движителей на непрерывных потоках. Вывод формулы тяги, полетного (тягового) КПД турбореактивных двигателей [Текст]: тез. докл. / Б. Ш. Мамедов // Х1Х Международный конгресс двигателестроителей, 14-19 сентября 2014 г. — Х.: ХАИ, 2014. — С. 71.

5. Мамедов, Б. Ш. Единая теория движителей. новое назначение и принцип работы «нулевой» ступени компрессора низкого давления [Текст]: сб. науч. тр. / Б. Ш. Мамедов // Авиационно-космическая техника и технология. — 2014. — Вып. 8/115. — С. 55-60.

TECHNOLOGY AUDiT AND PRODUCTiON RESERVES — № 2/1(28], 2016

17=

6. Мамедов, Б. Ш. Единая теория движителей. Новое назначение и принцип работы «нулевой» ступени компрессора низкого давления [Текст]: тез. докл. / Б. Ш. Мамедов // XIX Международный конгресс двигателестроителей, 1419 сентября 2014 г. — X.: ХАИ, 2014. — С. 70.

7. Карпов, Я. С. Основы аэрокосмической техники [Текст]: учеб. / Я. С. Карпов, Б. А. Панасенко, А. И. Рыженко. — X.: ХАИ, 2007. — 656 с.

8. Стечкин, Б. С. Избранные труды. Теория тепловых двигателей [Текст]: учеб. / Б. С. Стечкин. — М.: Наука, 1977. — 410 с.

9. Нечаев, Ю. Н. Теория авиационных газотурбинных двигателей [Текст]: учеб. / Ю. Н. Нечаев, Р. М. Федоров. — М.: Машиностроение, 1977. — Ч. 1. — 311 с.

10. Micheli, M. Compressor Design From Spécification to Validation: Application of a Fast and Reliable Process [Text] / M. Micheli, W. Kappis, G. Guidati, M. Felderhoff // Volume 7: Turbomachinery, Parts A and B. — 2009. — Paper № GT2009-59217. — P. 365-372. doi:10.1115/gt2009-59217

11. Terauchi, K. Redesign of an 11-Stage Axial Compressor for Industrial Gas Turbine [Text] / K. Terauchi, D. Kariya, S. Maeda, K. Yoshiura // Volume 6: Turbo Expo 2005, Parts A and B. — 2005. — Paper № GT2005-68689. — P. 261-267. doi:10.1115/ gt2005-68689

12. Турбореактивний двоконтурний двигун [Текст]: пат. 86788 Украша, МПК F02K 1/00, F02K 3/00, F02C 7/00 / Мамедов Б. Ш.; заявник та патентовласник: Запорiзький нащо-нальний техшчний утверситет. — № u200607941; заявл. 14.07.2006; опубл. 25.05.2009, Бюл. № 10. — 24 с.

13. Казанджан, П. К. Теория авиационных двигателей [Текст] / П. К. Казанджан, Н. Д. Тихонов, А. К. Янко. — М.: Машиностроение, 1983. — 223 с.

14. Горячкин, Е. С. Моделирование рабочего процесса трехступенчатого компрессора низкого давления газотурбинного двигателя [Текст] / Е. С. Горячкин, Г. М. Попов, В. Н. Матвеев // Авиационно-космическая техника и технология. — 2014. — № 8/115. — С. 61-65.

15. Гражданская авиация России [Текст]. — М.: Военный парад, 2004. — 336 с.

розрлхунок ступеня пщвищЕння тиску осьових

KОMПРECОРiB ПОВ^РЯ-РЕАКТИВнИХ ДВИГУШВ