Библиографическое описание:

Шодиев, З. О. Расчет стоимости получения заготовки различными методами / З. О. Шодиев, Х. Х. Хамроев, А. З. Шодиев, Б. Х. Хамроев. — Текст : непосредственный // Молодой ученый. — 2017. — № 12 (146). — С. 96-97. — URL: https://moluch.ru/archive/146/40829/ (дата обращения: 18.05.2023).

При проектировании технологического процесса механической обработки необходимо установить оптимальные припуски, которые бы обеспечивали заданную точность и качество обрабатываемых поверхностей.

Припуски могут быть операционными и промежуточными.

Операционный припуск — это припуск, удаляемый при выполнении одной технологической операции.

Припуск, удаляемый при выполнении одного технологического перехода, называют промежуточным.

Установление оптимальных припусков играет важную роль при разработке технологических процессов изготовления деталей. Увеличение припусков приводит к повышенному расходу материала и энергии, введению дополнительных технологических переходов, а иногда и операций. Все это увеличивает трудоёмкость и повышает себестоимость изготовления деталей, а значит и уменьшает конкурентоспособность всего изделия в целом.

Необоснованно уменьшенные припуски не дают возможность удалить дефектные слои материала и достичь заданной точности и шероховатости обрабатываемых поверхностей, что может привести к появлению брака.

При выборе метода получения заготовки решающими факторами являются форма детали, масса, материал, объем выпуска деталей, назначение и конструкция детали, технические требования. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов [1, 2, 3, 4].

При выполнении экономических расчетов в данном разделе стоимость материалов, оборудования и тарифные ставки рабочих желательно принимать такими, какими они установлены на предприятиях.

Для выбора метода получения заготовки сравниваются затраты на ее изготовление Si несколькими способами (для дипломного и курсового проектов сравнение проводят для двух-трех вариантов), которые выбирают на этапе анализа возможных методов получения заготовки для конкретной детали.

Стоимость заготовок из проката рассчитывается по формуле

![]() ,(1)

,(1)

где М — затраты на материал заготовки, руб.;

Со.з. — технологическая себестоимость правки, калибрования, разрезки, руб. [15, 19].

Затраты на материалы и технологическая себестоимость рассчитывается по формулам (2) и (3) [1, 2, 3, 4]:

![]() ,(2)

,(2)

где Q — масса заготовки (рассчитывается через объем и плотность материала заготовки; размеры выбираются по соответствующему ГОСТу) [1–4], кг;

S — цена 1 кг материала заготовки, руб.;

q — масса детали, кг;

Sотх — цена 1 кг отходов, руб.

В отходы включается не только разность между массой заготовки и детали (стружка), но и остаток прутка, образующийся из-за того, что длина заготовки и длина прутка не кратны. Сталь горячекатаная круглая по ГОСТ 2590–88 поставляется в прутках длиной 2…6 м.

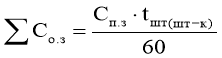

, (3)

, (3)

где Сп.з. — приведенные затраты на рабочем месте, руб./ч;

tшт.(шт-к) — штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

Значения приведенных затрат Сп.з на рабочем месте в условиях различных предприятий не одинаковы. Их можно получить при прохождении студентами производственной практики на предприятиях.

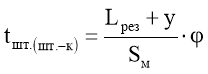

Штучное или штучно-калькуляционное время tшт.(шт-к) рассчитывается по формуле [9, 14, 15, 19, 20]:

,(4)

,(4)

где Lрез — длина резания при разрезании проката на штучные заготовки (может быть принята равной диаметру проката Lрез =D), мм;

y — величина врезания и перебега (при разрезании дисковой пилой y=3…5 мм) [3, 4];

Sм — минутная подача при разрезании (Sм=50…80 мм/мин);

— коэффициент, показывающий долю вспомогательного времени в штучном времени (=1,84 для мелко и среднесерийного производства; =1,5 для крупносерийного и массового производства. Данные о серийности производства могут быть взяты из отчета по практике либо рассчитаны самостоятельно в соответствующем разделе курсового или дипломного проекта).

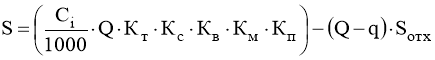

Стоимость заготовок, полученных литьем или штамповкой, рассчитывается по формуле [1, 2, 3, 4]

,(5)

,(5)

где Ci — базовая стоимость одной тонны заготовок, руб./т;

Q — масса заготовки, кг;

Кт — коэффициент, зависящий от класса точности;

Кс — коэффициент, зависящий от степени сложности;

Кв– коэффициент, зависящий от массы заготовки;

Км — коэффициент, зависящий от марки материала;

Кn — коэффициент, зависящий от объема выпуска заготовок.

Базовая стоимость одной тонны заготовок Ci принимается по данным предприятия — потребителя этих заготовок.

Коэффициенты, входящие в формулу, выбираются по соответствующим таблицам.

Литература:

- Дипломное проектирование по технологии машиностроения/ под ред. В. И. Лачина. — Ростов н/Дону: Феникс, 2003. — 346 с.

- Курсовое проектирование по технологии машиностроения / под ред. А. Ф. Горбацевича. — Минск: Выш. шк., 1983. — 256 с.

- Расчет экономической эффективности новой техники / под ред. К. М. Великанова. — Л.: Машиностроение, 1989. — 402 с.

- Справочник технолога машиностроителя: в 2-х т. / под ред А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. — М.: Машиностроение-1, 2001. — Т.1. — 914 с.; Т. 2. — 949 с.

- Технология машиностроения: сборник задач и упражнений: учеб. пособие / В. И. Аверченков [и др.]; под общ. ред. В.И Аверченкова, Е. А. Польского. — 2-е изд., перераб. и доп. — М.: ИНФРА-М, 2005. — 288 с.

- Технология машиностроения: учеб. для вузов: в 2 т. Т.1: Основы технологии машиностроения / под общ. ред. А. М. Дальского. — 2-е изд., стер. — М.: Изд-во МГТУ им. Н. Э.Баумана, 2001. — 562 с.

Основные термины (генерируются автоматически): масса заготовки, базовая стоимость, выбор метода получения заготовки, заданная точность, затрата, коэффициент, припуск, рабочее место, стоимость заготовок, формула.

Если деталь

изготавливается из проката, затраты на

заготовку определяются по ее массе и

массе сдаваемой стружки

![]()

где M

– масса заготовки, кг; Si

– цена 1 кг материала заготовки, руб; m

– масса готовой детали, кг; Sотх

– цена 1 тонны отходов, руб.

Стоимость заготовок,

получаемых методом литья, можно с

достаточной точностью определить по

формуле

![]() ,

,

где Ci

– базовая стоимость 1 т заготовок, руб;

kx

– коэффициенты, зависящие от класса

точности, группы сложности, массы, марки

материала и объема производства.

Экономический

эффект для сопоставления способов

получения заготовок, при которых

технологический процесс механической

обработки не меняется, может быть

рассчитан по формуле

![]() ,

,

где Sзаг1

Sзаг2

– стоимость сопоставляемых заготовок,

руб.; N

– годовая программа, шт.

Проведем расчет

для вывода наиболее рационального

метода получения заготовки. Деталь

выполняется из стали 45, годовая программа

выпуска 5000 шт. Масса детали, при расчете

которой можно пренебречь мелкими

конструкциями детали, m

= 0,04 кг.

Рассмотрим стоимость

изготовления детали при использовании

заготовки в виде проката. Стоимость

материала заготовки согласно данным

таблицы II.3.1

литературы 1 равна S1

= 160 руб/т.

Стоимость отходов при механической

обработке стружки согласно таблице

II.3.2

литературы 1 для всех вариантов заготовок

одинакова и равна Sотх

= 24,8 руб/т.

Таким

образам, стоимость одной заготовки

равна

![]()

Базовая стоимость

детали при получении заготовки методом

литья под давлением равна согласно

таблице II.3.3

литературы 1 С1

= 1985 руб/т. Уточнив по таблице II.3.4

литературы 1 по назначенным допускам

класс точности заготовки (2-й класс

точности) по таблице II.3.5

литературы 1 находим значение ТТ

= 1,1.

Установив по

таблице II.3.6

литературы 1 группу сложности детали

(1 группа сложности) по таблице II.3.7

находим значение. КС

= 0,9.

Значение коэффициента

массы материала определяется по таблице

II.3.8

литературы 1. Кв

= 0,7.

Значение коэффициента

марки материала Км

= 1,0 (таблица II.3.9

литература 1).

Значение коэффициента

объема производства определяется по

таблицам II.3.10

и II.3.11

литературы 1. Кn

= 0,83.

Таким

образом, стоимость заготовки, получаемой

методом литья под давлением равна

![]()

Сравнивая

стоимости заготовок, получаемых двумя

методами, можно видеть, что для заданной

детали наименьшую стоимость имеет

заготовка, получаемая из проката.

Использование такой заготовки по

сравнению с прокатом дает в год

экономический эффект

ЭЗ

= (0,848-0,04)5000 = 4040 руб.

3. Выбор способов обработки отдельных поверхностей детали.

|

№ пов-ти |

Наим-ние |

Требования по |

Требования по |

Послед-ность |

Установочная |

|

1 |

Цилиндр.повер., |

h7, |

2,5 мкм |

В 2 прохода: Ǿ40,2; |

Цил. повер. Ǿ60 |

|

2 |

Цилиндр. отвер., |

Н7 |

2,5 мкм |

В 2 прохода: Ǿ23, |

Цил. повер. Ǿ65 |

|

3 |

Фаска, 1х45o |

H7 |

2,5 мкм |

В 1 проход: 1х45o |

Цил. повер. Ǿ40 |

|

4 |

Торец |

JT15/2 |

2,5 мкм |

В 1 проход |

Цил. повер. Ǿ60 |

|

5 |

Торец, l=60 |

JT15/2, |

2,5 мкм |

В 1 проход |

Цил. повер. Ǿ65 |

|

6 |

Повер. 8(паз) |

0,03 |

10 мкм |

В 1 прохода |

Цил. повер. Ǿ60 |

Таблица

1 Выбор

способов обработки отд. поверхностей.

Соседние файлы в папке Диман

- #

17.04.20131.12 Mб53задание №3.tif

- #

17.04.2013741.55 Кб61Лист 2(плата).dwg

- #

- #

17.04.2013242.89 Кб66Плата.dwg

- #

- #

деталь производство вал ведущий

Метод выполнения заготовки для деталей приборов определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку – значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует точная взаимосвязь. Окончательное решение можно принять только после экономического комплексного расчета себестоимости заготовки и механической обработки в целом.

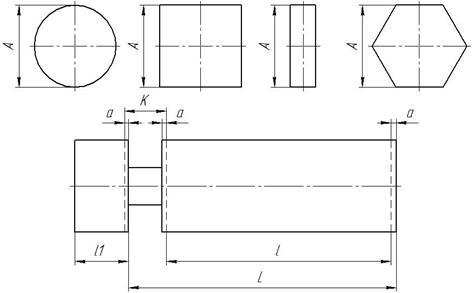

По базовому техпроцессу заготовку получают их круглого горячекатаного проката диаметром 85 мм. Рассмотрим метод получения заготовки на горизонтально-ковочной машине (ГКМ).

Стоимость заготовки из сортового проката:

где М – затраты на материал заготовки, руб.;

УСо.з. – себестоимость операции плавки, калибрования прутков, разрезки их на штучные заготовки.

где Сп.з. – приведенные затраты на рабочем месте, руб./ч;

Тшт(ш-к) – штучное или штучно-калькуляционное время выполнения заготовительной операции (правка, калибровка, резка и др.).

По [5] принимаем Сп.з.=0,121 руб./ч (резка на отрезных станках, работающих дисковыми пилами). Для отрезной операции Тшт(ш-к)=2,718 мин.

Затраты на материал определяются по массе проката, необходимого для изготовления детали, и массе сдаваемой стружки:

где Q – масса заготовки, кг; Q=13,98 кг;

S – цена 1 кг материала заготовки, руб.;

q – масса готовой детали, кг; q=7,2 кг;

Sотх – цена 1 т отходов, руб.

По [5] принимаем: S= 0,185 руб.; Sотх= 28,1 руб.

Коэффициент использования материала по формуле (2.5):

Найдем стоимость заготовки из проката стального горячекатаного круглого:

Стоимость заготовки, полученной штамповкой на ГКМ определяется по формуле:

где Si – базовая стоимость одной тонны заготовок, руб.;

kт – коэффициент, зависящий от точности штамповки;

kс – коэффициент, зависящий от группы сложности штамповки;

kв – коэффициент, зависящий от массы штамповки;

kм – коэффициент, зависящий от марки материала штамповки;

kп – коэффициент, зависящий от объема производства заготовок.

По [5] принимаем: Si=373 руб.; kт=1; kс=0,75; kв=0,87; kм=1; kп=1.

Коэффициент использования материала по формуле (2.5):

Определяем годовой экономический эффект от внедрения нового метода получения заготовки – штамповки на ГКМ:

где – стоимость заготовки по базовому варианту;

– стоимость заготовки по принятому варианту.

Выбор баз и способов базирования

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке. Поверхности заготовки, принятые в качестве баз, и их относительное расположение должны быть такими, чтобы можно было использовать наиболее простую и надежную конструкцию приспособления, удобства установки; закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущих инструментов.

Для горизонтально расточной операции базой является наружная поверхность (заготовка – штамповка на ГКМ). Для всех остальных операций базами являются центровые отверстия и торцы, полученные на горизонтально расточной операции.

На всех операций обработка ведётся в центрах, поэтому погрешности базирования для этих операций равны нулю.

Выбор вида и метода получения заготовки. Назначение общих припусков. Расчет стоимости заготовки

Страницы работы

Фрагмент текста работы

возможность получения минимальных размеров конструктивных

элементов: стенок, ребер, отверстий, канавок, уступов, и т.д.

Рассмотрим некоторые

рекомендации по видам заготовок.

Литые заготовки. Напуском обычно закрываются все литые

отверстия, отверстия под болты и углубления для головок, юолтов, фаски,

канавки. У зубчатых колес не отливаются зубья, канавки, разделяющие венцы. При

отливке в заготовках отверстий с помощью стержней учитывают, что минимальный

диалетр отливаемых отверстий составляет 25мм в массовом производстве, 50мм в

единичном. Причем глубина глухих от верстий не должна привышать(1,5…2)d, а

сквозных-(3…5)d. Перепады диаметров в ступенчатых отверстиях менее 3…5мм

обычно закрываются напуском. Для извлечения модели из формы на поверхности перпендекулярные

линии разьема назначаются литейные уклоны 3-5град. Все углы в пересечениях

поверхностей оформляются радиусом скругления 2-4 мм.

Штамповочные заготовки. Как и литые должны иметь

упрощенные контуры, получаемые за счет напусков. При штамповка значительно

сложнее ,чем при литье, получаьть какие либо внутренние полости. Необходимо

принимать во внимание возможность извлечения заготовки из полости штампов

(штампы нкльзя разрушить как литую форму!). для этого на эскиз наносится

плоскость предпологаемого разьема штампа. Глубина прошиваемых отверстий при

штамповке ограничивается ограничивается соотношением примерно l/d<2.5. На

плоскости перпендекулярные линии разьема назначаются штамповочные уклоны 2-4

град. Все углы пересечения поверхностей оформляются радиусами скругления 3-5мм.

Таким образом, определив обьем заготовки можно вычислить ее

массу:

М3=V3j

, кг,

где V3 – обьем заготовки в мм3;

j – полтность матеиала в кг/мм 3 ( чугун – 7,7*10-6;

сплавы алюминия – 2,7*10-6); бронза, латунь – 8,5*10-6.

Коэфициент использования материала определяется из соотношения:

Ким=Mg/M3

где Mg – масса детали по чертежу , кг

M3 – масса заготовки

Для рационального использования металла необходимо повышать

коэффициент его использования ; в среднем он не должен быть ниже 0,7.

Расчет стоимости заготовки.

Окончательно рациональность метода получения заготовки для

данного объема производства устанавливают технико-экономическим расчетом.

Стоимость заготовки из проката

ориентировочно может быть определена по формуле:

С=Mз*S-(Mз-Мд)*Sотх

, руб.,

где Mз и Мд – масса заготовки

и готовой детали соответственно, кг;

S – цена 1 кг металлопроката (сталь низкоуглеродистая – 135

руб, низколегированная – 145 руб.; высоколегированная – 200 руб.; алюминиевый

прокат – 450 руб.; бронза, латунь – 700 руб.).

Sотх – стоимость 1 кг отходов (стальная стружка –

15-20 руб.; стружка цветных металлов – 120-200 руб.).

Стоимость литой заготовки можно

приближенно определить как:

С=150*Мз*Кт*(10000/N)0,12*Ксл*Км

, руб.,

где Мз – масса заготовки после обрубки литников, кг;

Кт – коэффициент точности отливки (нормальной

точности (2 класс) – 1.0; повышенной точности (1 класс) – 1.5; литье под

давлением – 2.1);

N – годовой объем производства отливок, шт.;

Ксл – коэффициент сложности отливок (простые отливки

– 0.8; средней сложности с 2-3 стержнями – 1.04 сложные многостержневые с

наличием тонких и длинных тел – 1.45; особо сложные, формуемые в 3-4 полуформах

– 2.0);

Км – коэффициент материала (чугун – 1.1…1.3; стали

углеродистые – 1.4…1.5; стали легированные – 1.6…2.0; алюминиевые сплавы – 6.0;

бронзы – 9.0).

Стоимость штампованной заготовки можно

определить как:

С=Sз*Мз*Кс*(5000/N)0,15*Км*Кв,

руб.,

где Sз – стоимость 1 кг штамповки принимаемая: для

поковок, получаемых на молотах – 180 руб.; для поковок, получаемых на

кривошипно штамповочных прессах – 200 руб.; для штамповок, полученных на

горизонтально ковочных машинах – 270 руб.; для штамповок, полученных на

гидравлических прессах – 250 руб.;

Кс – коэффициент сложности (поковки гладкие,

простые, получаемые за 1-2 перехода – 0.7…0.8; поковки с незначительно

меняющимся сечением – 1.0; поковки, имеющие выступающие части и отверстия –

1.15…1.25; поковки со сложной конфигурацией, получаемые не менее, чем в 3-х

ручьях – 1.3…1.5);

Км – коэффициент материала (сталь углеродистая

0.9…1.04 низколегированная – 1.1…1.84 высоколегированная – 1.5…1.7);

Кв – коэффициент массы заготовки (до 1 кг – 1.2; до

10 кг – 1.04 до 60 кг – 0.9; до 250 – 0.85).

Обычно сравнивается 2 варианта получения заготовок. Они

сопоставляются по годовой экономии металла от выбранного варианта заготовки:

Эм=(Мз1-Мз2)*N,

кг.

где Мз1 и Мз2 – масса заготовок по

первому (более металлоемкому) и второму варианту соответственно;

N – годовой объем выпуска (годовая программа).

Экономический эффект (выбранного вида) изготовления заготовки:

Э=( Сз2-Сз1)*N

, руб.;

где Сз2 и Сз1 стоимость заготовки по

первому (более дешевому) и второму варианту, соответственно.

Выбираемый окончательно вариант должен быть экономичным

Похожие материалы

- Втулка подшипника авиационного газотурбинного двигателя ВСУ-10 (Описание конструкции детали. Материал детали и его свойства. Определение типа производства)

- Втулка подшипника авиационного газотурбинного двигателя ВСУ-10 (Организационно-экономическая часть)

- Втулка подшипника авиационного газотурбинного двигателя ВСУ-10 (Разработка расчетно-технологической карты для станка с ЧПУ модели 16Б16Ф3)

Информация о работе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание – внизу страницы.

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 73 «Проектирование заготовки из проката и расчёт её себестоимости»

В машинах и механизмах нефтегазового машиностроения широко применяют валы, имеющие различные конструкции, размеры и материалы.

К ним относятся: валы редукторов, буровых лебедок, роторов, турбобуров, стволы вертлюгов, оси талевых блоков и кронблоков, коленчатые валы компрессоров, штоки буровых насосов, насосные штанги и др.

Конструктивные особенности, материалы, технические условия на изготовления валов определяется их служебным назначением, в соответствии с которым валы можно подразделить на валы: общего назначения, специальные, оси и штоки. Объединяющим признаком этих деталей является то, что они образованы в основном наружными, внутренними и торцовыми поверхностями, имеющими общую ось вращения.

Самыми многочисленными являются валы общего назначения. По конструктивным особенностям различают: гладкие валы, не имеющие уступов; ступенчатые валы, имеющие одностороннее или двухстороннее расположение уступов; шлицевые валы с участками шлицевого профиля для установки неподвижно сидящих или скользящих вдоль оси деталей; фланцевые валы; валы-шестерни и валы-червяки.

Наиболее технологичными являются валы с возрастающими или убывающими диаметрами ступеней. Желательно, чтобы обрабатываемые участки имели равные или кратные длины, а перепады диаметров незначительны.

Шейки валов могут иметь шпоночные пазы, шлицы и резьбу. Наибольшее распространение в нефтегазовом машиностроении получили ступенчатые валы диаметром 50-150 мм, длиной 300-1200 мм и 7000-8000 мм.

Производительность механической обработки валов определяется маркой материалов, размерами и конфигурацией заготовки.

Валы в основном изготавливают из конструкционных и легированных сталей, обладающих высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости способностью подвергаться термической обработке. Этим требованиям отвечают стали 40, 45, 40Х, 40Г2 и другие. Валы, работающие в агрессивных средах, выполняют из коррозионно-стойких сталей и сплавов.

В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:

1) коэффициент выхода годного – отношение массы заготовки к массе исходного металла, характеризует расход металла в заготовительном цехе: размер брака, технологических отходов и т.п.:

Квг= Мз/ Мс ,

2) коэффициент весовой точности – отношение массы готовой детали к массе заготовки, отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки:

Квт = Мд / Мз,

3) коэффициент использования металла – отношение массы готовой детали к массе слитка, отражает общий расход металла на изготовление данной детали:

Ким = Квг Квт = Мд/ Мс

Наиболее часто для оценки рентабельности заготовки употребляется Кв.т.

Определение размеров заготовки из круглого проката

Диаметр проката определяется исходя из диаметра наибольшей ступени вала, к нему прибавляют общий припуск на механическую обработку 2Zoм.

DЗ=Dmax+2Zoм

Ориентировочно DЗ можно определить по таблице 2 в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax

По расчетному диаметру заготовки DЗ из сортамента подбирается ближайший наибольший диаметр круглого стального проката, назначается точность прокатки (если нет особых указаний – В), определяются предельные отклонения диаметра заготовки.

Длина заготовки определяется по формуле:

Lз=Lд+2Zoт,

где 2Zoт – двухсторонний припуск на обработку обоих торцов детали, назначается по таблице 3.

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице 1.

Общие потери материала на деталь, изготавливаемую из проката ПОБЩ, определяются по формуле:

ПОБЩ = ПНК+ПТО+ПЗАЖ+ПОТР,

где ПНК – потери материала на некратность торговой длины проката длине заготовки;

ПТО – потери на торцевую обрезку проката;

ПЗАЖ – потери на зажим опорного конца проката;

ПОТР – потери на отрезку заготовки.

Потери материала на некратность, %

![]() ,

,

где Lнк – величина некратности длины заготовки торговой длине проката Lпр, мм.

|

|

Таблица 1Припуски по длине на резку пруткового и профильного материала

|

Сечение заготовки |

Припуск, мм |

Припуск на зажим в патроне |

|||||

|

Круглое, квадратное |

Двутавровое |

Швеллерное |

Угловое |

На резку без обработки торцов |

На обработку торцов |

||

|

Дисковая пила |

Ножовочная пила |

Станки токарные и револьверные |

Отрезка абразивными кругами |

Анодно механическая – резка |

Длина до 1 м |

Длина св. 1 м до 5 м |

Длина св. 5 м |

|

А |

Номера профилей по стандарту |

Диаметр диска |

В |

2а |

l1 |

||

|

До 10 |

– |

– |

– |

– |

– |

2,0 |

|

|

Св. 10 до 20 |

– |

– |

2-5 |

2,5 |

2,5 |

||

|

Св. 20 до 30 |

– |

5-8 |

5-8 |

2,5 |

|||

|

Св. 80 до 150 |

12-16 |

10-14 |

12-15 |

6,5 |

|||

|

Св. 150 до 200 |

16-20 |

14-18 |

15-20 |

||||

|

Св. 200 до 260 |

20-24 |

18-22 |

– |

7,5 |

– |

||

|

Св. 260 до 300 |

24-28 |

22-24 |

– |

– |

|||

|

Св. 300 до 400 |

28-32 |

24-30 |

– |

– |

|||

|

Св. 400 до 490 |

32-45 |

30-40 |

– |

– |

Примечания:

-

Припуски на отрезку учитывают ширину режущего инструмента и неперпендикулярность реза.

-

Длина отрезаемой заготовки для одной детали L=l+K, где К=2а+В; а=(К-В)/2.

-

Длина отрезаемой заготовки для нескольких деталей L=с(1+К), где с – количество деталей в отрезаемой заготовке.

-

Для револьверных станков и автоматов длина отрезаемой заготовки для нескольких деталей L=с(1+К)-В+ l1, где l1 – длина остатка прутка в зажимном патроне.

Таблица 2 Допуски на длину заготовок

|

Диаметр или сторона квадрата, мм |

Допуски (+) при длине заготовки, мм |

|||

|

До 300 |

300-600 |

600-1000 |

Св. 1000 |

|

|

При разрезке на пресс-ножницах |

||||

|

До 25 |

До 0,8 |

0,8-1 |

1-1,5 |

1,5-2 |

|

25-40 |

0,8-1 |

1-1,5 |

1,5-2 |

2-2,5 |

|

40-70 |

1-1,5 |

1,5-2 |

2-2,5 |

2,5-3 |

|

70-100 |

1,5-2 |

2-2,5 |

2,5-3 |

3-3,5 |

|

100-150 |

2-2,5 |

2,5-3 |

3-3,5 |

3,5-4 |

|

150-200 |

2,5-3 |

3-3,5 |

3,5-4 |

4-4,5 |

|

При разрезке в штампах на прессах |

||||

|

До 10 |

0,5-0,6 |

0,6-0,7 |

0,7-0,8 |

0,8-0,9 |

|

10-20 |

0,6-0,7 |

0,7-0,8 |

0,8-0,9 |

0,9-1 |

|

20-30 |

0,7-0,8 |

0,8-0,9 |

0,9-1 |

1-1,2 |

|

30-40 |

0,8-0,9 |

0,9-1 |

1-1,1 |

1,2-1,5 |

|

При разрезке на дисковых, ленточных и ножовочных механических пилах |

||||

|

До 50 |

0,8 |

0,8-1 |

1-1,3 |

1,3-1,5 |

|

50-70 |

0,8-1 |

1-1,3 |

1,4-1,5 |

1,5-1,8 |

|

70-100 |

1-1,3 |

1,3-1,5 |

1,5-1,8 |

1,8-2 |

|

100-130 |

1,2-1,4 |

1,4-1,6 |

1,6-1,8 |

1,9-2,1 |

|

130-160 |

1,3-1,5 |

1,5-1,8 |

1,8-2,0 |

2-2,5 |

Некратность длины заготовки определяется исходя из торговой длины проката и длины заготовки с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с ГОСТ 2590-88 торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, следует определить величину некратности Lнк и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката:

Lнк=Lпр – Lто – Lзаж – n(Lз+Lр)

где Lпр – торговая длина проката из сортамента, мм;

n – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз– длина заготовки, мм;

Lр– ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката:

![]() ,

,

где Lзаж – минимальная длина опорного (зажимного) конца проката.

Потери на торцовую обрезку проката, %:

![]() ,

,

где Lто – длина торцового обрезка, мм.

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет:

Lто=(0,3…0,5)Dз,

где Dз – диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

![]() ,

,

Потерн на отрезку заготовки при выбранной ширине реза, %:

![]() ,

,

Норма расхода материала на деталь с учетом всех потерь:

![]()

Определение стоимости заготовки из проката

Стоимость заготовок из проката определяется выражением:

![]()

где См – затраты на материал заготовки, руб;

Сзоi – технологическая себестоимость i-той заготовительной операции (правки, калибровки прутков диаметром менее 50 мм, разрезки на штучные заготовки), руб;

n – число заготовительных операций.

Затраты на материал заготовки См определяются по массе проката, расходуемой на изготовление детали и массе, возвращаемой в виде отходов (стружки):

![]()

где С – цена 1 т материала заготовки, pуб/т;

Сотх – цена I т отходов материала, руб/т;

Мн, Мд – норма расхода и масса детали, кг .

Технологическая себестоимость i-той заготовительной операции:

![]()

где Спзi – приведенные затраты на i-той заготовительной операции, руб/час;

tшт.кi – штучно-калькуляционное время выполнения i-той заготовительной операции, мин.

Штучно-калькуляционное время приближенно определяется в виде:

tшт.к = tмаш·φк,

где tмаш – машинное время при разрезании заготовки, мин;

φк – коэффициент, равный 1,84 для условий единичного и мелкосерийного производства и 1,51 – для массового производства.

По данным [5], приближенная формула для расчета tмаш при разрезании круглого проката на мерные заготовки дисковой пилой:

tмаш = 0,011Dз (мин);

где Dз – диаметр разрезаемой заготовки, мм.

При разрезании ножовочной пилой:

tмаш = 0,0877Dз (мин);

При разрезании резцом на токарном станке:

tмаш = 0,000393Dз2 (мин);

Экономический эффект по использованию материала на годовую программу N выпуска деталей без учета технологических потерь на стадии получения заготовки:

Э = (Мз1 – Мз2)·N,

где Mз1 и Мз2 – масса заготовки при первом и втором методе ее получения соответственно, кг.

Экономический эффект выбранного метода получения заготовки в денежном выражении на годовую программу выпуска деталей составит:

Эм = (Сз1 – Сз2)·N,

где Сз1 и Сз2 – соответственно стоимость заготовки по первому и второму методу, руб.

Упрощенный метод расчета себестоимости заготовок и деталей

Упрощенный расчет себестоимости заготовки применяют для приближенной и быстрой оценки различных вариантов технологии изготовления заготовки без анализа элементов себестоимости. Сравнение в этом случае производят с учетом себестоимости приведенных затрат как заготовки, так и последующей механической обработки.

В общем виде технологическая себестоимость детали Сд определяется как сумма технологических себестоимостей заготовки Сз и механической обработки Смех:

Сд = Сз + Смех

Себестоимость механической обработки сводится к определению затрат Сстр на превращение в стружку припуска на механическую обработку данной заготовки [6]:

![]()

где Сстр – затраты на механическую обработку, отнесенные к 1 тонне стружки (руб/т) приведенные в таблице 6.

В тех случаях, когда вид механической обработки, тип и количество оборудования, оснастки практически не зависят от способа производства заготовок, то есть когда при любом варианте получения заготовок их последующая механическая обработка отличается только объемом удаляемого металла, технологическая себестоимость детали может быть определена по приближенной зависимости:

![]() ,

,

где Цз – оптовая цена единицы массы заготовки.

Более подробно методика расчета приведена в литературе [2]

Все расчетные данные сводим в таблицу.

|

Вопросы для самопроверки |

|

|

1 |

Производительность механической обработки валов определяется …… |

|

2 |

Валы в основном изготавливают из ………. |

|

3 |

В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:………. |

|

4 |

Коэффициент выхода годного – это |

|

5 |

Коэффициент весовой точности – это |

|

6 |

Коэффициент использования металла – это |

|

7 |

Потери материала определяются по формуле… |