Как определить количество ступеней в компрессоре

Выбор числа ступеней компрессора

Индикаторная работа при многоступенчатом сжатии будет равна сумме индикаторных работ ступеней. Анализировать работу многоступенчатого компрессора при помощи действительных индикаторных диаграмм отдельных ступеней весьма сложно. Для качественной оценки изменения величины

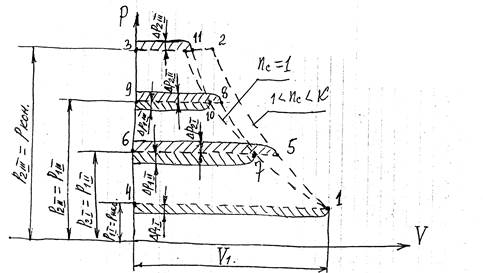

На рисунке пунктирными линиями изображены диаграммы теоретического процесса трехступенчатого компрессора.

Площадь F5-7-8-10-11-2-5 численно равна уменьшению работы вследствие межступенчатого охлаждения газа.

Сплошными линиями нанесены схематизированные диаграммы действительного процесса.

Давление всасывания в первой ступени при действительном процессе будет ниже теоретического на величину потерь давления

Площадь индикаторной диаграммы первой ступени при действительном процессе будет больше, чем при теоретическом, на величину заштрихованных площадей. Таким же образом произойдет увеличение площадей индикаторных диаграмм второй и третей ступеней. Следовательно, суммарная площадь индикаторных диаграмм действительного процесса будет больше, чем при теоретическом. Эта разница будет увеличиваться с увеличением количества ступеней, так как с каждой новой ступенью добавляется сопротивление всасывающих и нагнетательных клапанов, межступенчатого холодильника и газовых коммуникаций.

При рассмотрении теоретического процесса добавка каждой новой ступени дает выигрыш в индикаторной работе, так как приближает процесс к изотермическому, но дополнительная экономия, достигаемая в работе от введения каждой новой ступени, прогрессивно снижается.

В действительном процессе выигрыш от установки новой ступени будет меньше, чем в теоретическом, на величину сопротивлений клапанов и межступенчатых коммуникаций новой ступени. В реальных условиях при установке какой-то новой ступени может произойти не уменьшение, а увеличение суммарной индикаторной работы, так как выигрыш от охлаждения окажется меньше увеличения индикаторной работы в связи с газодинамическими сопротивлениями ступени. Каждая новая ступень больше

С увеличением числа степеней возрастает количество узлов трения в компрессоре. Возрастает количество поршней, поршневых колец, шатунов, сальников и других узлов, в которых необходимо затрагивать добавочную работу на преодоление трения.

Чрезмерное увеличение количества ступеней усложняет конструкцию машины, увеличивает вес, габариты и стоимость ее.

Таким образом, при данной общей степени повышения давления существует оптимальное количество ступеней, при котором компрессор получается наиболее рациональным. Следовательно, правильный выбор количества ступеней является важной практической задачей. При определении оптимального количества ступеней следует учитывать не только их влияние на КПД, но и ряд эксплуатационных соображений.

Выбор числа ступеней производится следующим образом. Выбирают степень повышения давления в одной ступени при теоретическом процессе компрессора.

Ранее было показано, что в теоретическом процессе многоступенчатого компрессора при равных степенях повышения давления и одинаковых показателях политропы во всех ступенях требуется минимальная работа. Так как в теоретическом процессе компрессора давление всасывания ступени равно давлению нагнетания предыдущей ступени, то при количестве ступеней

(1)

(1)

принимают обычно в пределах 2,5±4 в зависимости от условий работы машины. Чем больше принятая величина

При проектировании компрессоров для трансибритных установок (самолёты, автомобили, корабли), где главное внимание уделяется сокращению веса и габаритов машин, а вопросы КПД играют второстепенную роль, число ступеней целесообразно выбирать наименьшим. Для таких машин выбирают наибольшую допустимую величину и округляют величину Z в сторону меньшего целого числа.

Для стационарных установок, в которых компрессоры должны работать беспрерывно и длительно, имеет большое значение долговечность компрессоров и их КПД. В этих машинах

Значение Z в существующих компрессорах, работающих при P1 = 1кг/см2.

Источник

Одно-, двух-, и многоступенчатые компрессоры

Published by Admin Under Компрессоры on Август 21, 2016

Компрессор – прибор, который сжимает и подает воздух или любой нужный газ в сети воздухопроводов, газопроводов, моторы и другие конструкции. В нем сжатие происходит за счет охлаждения поступаемого воздуха – это наиболее экономичный и эффективный вариант, базирующийся на изотермических процессах.

Компрессор – прибор, который сжимает и подает воздух или любой нужный газ в сети воздухопроводов, газопроводов, моторы и другие конструкции. В нем сжатие происходит за счет охлаждения поступаемого воздуха – это наиболее экономичный и эффективный вариант, базирующийся на изотермических процессах.

На рынке можно найти приборы с разным количеством ступеней в комплектации. Как они влияют на работу компрессора, и сколько вообще их может быть? В этом нужно хорошенько разобраться. Тем более что компрессоры так часто используются в технике и сетях снабжения.

Сколько бывает ступеней?

В компрессорах, по идее, может быть неограниченное число ступеней сжатия. Но только при отсутствии трения и идеальным параметрам работы, воздуха и остальных аспектов. На практике этого добиться невозможно.

Сегодня рынок подобного оборудования предлагает клиентам три вида компрессоров, различающихся количеством ступеней:

самый простые одноступенчатые;

многоступенчатые.

У каждого варианта имеются свои положительные стороны и недостатки. Поэтому сферы распространения всех трех видов редко перекрывают друг друга: для одной цели одноступенчатый и многоступенчатый компрессоры вряд ли подойдут одинаково хорошо.

О каждом виде компрессоров стоит поговорить отдельно.

Одноступенчатые агрегаты – простота в работе и обслуживании

Одноступенчатый компрессор – прародитель остальных двух вариантов. Принцип его работы, если агрегат поршневой, весьма прост: для сжатия газов и воздуха используются возвратно-поступательные движения поршня, который работает на энергии от двигателя внутреннего сгорания или электродвигателя.

Как видно из названия, у такого агрегата всего одна ступень сжатия, однако его применение имеет достаточно широкие границы благодаря многим положительным качествам:

для него достаточно двигателя небольшой мощности;

занимает мало места, поэтому незаменим в небольших маломощных агрегатах;

ремонт и монтаж проходят относительно просто.

Одноступенчатые компрессоры наиболее распространены – их приобретают как крупные компании, так и частные лица. Но и у этих приборов есть свои недостатки, о которых нужно знать перед приобретением или монтажом:

нельзя использовать компрессор с одной ступенью сжатия для устройства сложных сетей или работы больших и мощных агрегатов;

мощность сжатия может достигать всего лишь 12-ти атмосфер;

больше одного или двух часов в день эксплуатировать прибор нежелательно;

при неправильной эксплуатации возможно самовозгорание.

Двухступенчатые компрессоры – баланс производительности и мощности

Агрегаты с двумя ступенями сжатия имеют уже гораздо больший диапазон применения, нежели первый вариант. На сегодняшний день они считаются лучшими, если учитывать мощность приборов, с которыми возможна их совместная работа, и экономичность процесса.

Двухступенчатый компрессор имеет два поршня, что логично, а сжатие происходит по двум ступеням:

- воздух или газ, как и в одноступенчатом агрегате, проходит первую ступень;

- после продукт не выходит, а охлаждается на межступенчатом интервале, расширяя диапазон сжатия еще в несколько раз;

- и уже на второй ступени происходит окончательное сжатие воздуха до максимальной отметки.

Плюсы использования такого компрессора очевидны:

- нагрузка на части агрегата распределяется равномерно;

- КПД увеличивается за счет экономии мощности, потраченной на сжатие;

- срок службы дольше, чем у одноступенчатых приборов.

Правда, двухступенчатые компрессоры больше по размерам, что обусловлено наличием двух поршней вместо одного. Это, вероятно, единственный их недостаток по сравнению с одноступенчатыми агрегатами.

Многоступенчатые агрегаты: нюансы

Многоступенчатые поршневые компрессоры, как известно, могут иметь различное количество поршней. При этом между каждым уровнем сжатия воздух или газ охлаждаются, увеличивая возможность повышения давления. К тому же у таких приборов имеется тепловая рубашка, в которую отводится лишнее тепло.

Многоступенчатый компрессор, по сравнению с двумя предыдущими вариантами, гарантирует еще большую плавность перехода нагрузок на рабочие части агрегата и принимающие трубы. Также у таких приборов имеются и другие плюсы:

они производят газ и воздух большого давления, которое требуется для больших предприятий;

температура на выходе из компрессора относительно низкая, что увеличивает срок службы сопутствующего оборудования;

задействуется небольшая мощность на сжатие самых разных объемов воздуха и газов;

угрозы самовозгорания минимальны.

Из минусов, как и в предыдущем варианте, стоит отметить громоздкость. К тому же такой прибор сложно ремонтировать и содержать.

Какой лучше?

Однозначной рекомендации по выбору компрессора не существует. Главное, на что стоит обращать внимание при покупке – для каких целей приобретается прибор. Совсем нецелесообразно выбирать многоступенчатые варианты, когда можно обойтись всего одной ступенью сжатия. К тому же, уход за прибором – тоже немаловажный аспект для выбора: если одноступенчатые компрессоры ремонтировать и содержать довольно легко, то многоступенчатый лучше доверить профессионалу.

Оборудование должно подходить целям использования, иначе в покупке можно быстро разочароваться. Правда, двухступенчатый вариант компрессора можно с натяжкой назвать универсальным – он подходит и для небольших сетей снабжения, и для достаточно серьезных агрегатов и приборов.

Чтобы компрессор идеально подошел под определенные цели, возможно, придется произвести простейшие или даже сложные расчеты. Без них не всегда возможно точно сказать, как мощность компрессора отразится на других частях сети и правильно ли произойдет сжатие.

Источник

Выбор числа ступеней компрессора

Индикаторная работа при многоступенчатом сжатии будет равна сумме индикаторных работ ступеней. Анализировать работу многоступенчатого компрессора при помощи действительных индикаторных диаграмм отдельных ступеней весьма сложно. Для качественной оценки изменения величины Ζин в многоступенчатом компрессоре при действительном рабочем процессе учтем влияние сопротивление коммуникаций. Для упрощения анализа пренебрегаем влиянием мертвых пространств, так как при nс=nр мертвое пространство не влияет на индикаторную работу Ζин.

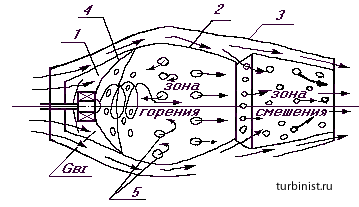

Рис. 2

На рисунке пунктирными линиями изображены диаграммы теоретического процесса трехступенчатого компрессора.

Площадь F5-7-8-10-11-2-5 численно равна уменьшению работы вследствие межступенчатого охлаждения газа.

Сплошными линиями нанесены схематизированные диаграммы действительного процесса.

Давление всасывания в первой ступени при действительном процессе будет ниже теоретического на величину потерь давления Δp1I во всасывающем трубопроводе и клапанах. Давление нагнетания будет выше теоретического на величину потерь давления Δp2I в нагнетательных клапанах, в холодильнике и в межступенчатых коммуникациях до всасывающего патрубка второй ступени. То же самое будет наблюдаться и в последующих ступенях.

Площадь индикаторной диаграммы первой ступени при действительном процессе будет больше, чем при теоретическом, на величину заштрихованных площадей. Таким же образом произойдет увеличение площадей индикаторных диаграмм второй и третей ступеней. Следовательно, суммарная площадь индикаторных диаграмм действительного процесса будет больше, чем при теоретическом. Эта разница будет увеличиваться с увеличением количества ступеней, так как с каждой новой ступенью добавляется сопротивление всасывающих и нагнетательных клапанов, межступенчатого холодильника и газовых коммуникаций.

При рассмотрении теоретического процесса добавка каждой новой ступени дает выигрыш в индикаторной работе, так как приближает процесс к изотермическому, но дополнительная экономия, достигаемая в работе от введения каждой новой ступени, прогрессивно снижается.

В действительном процессе выигрыш от установки новой ступени будет меньше, чем в теоретическом, на величину сопротивлений клапанов и межступенчатых коммуникаций новой ступени. В реальных условиях при установке какой-то новой Ζ й ступени может произойти не уменьшение, а увеличение суммарной индикаторной работы, так как выигрыш от охлаждения окажется меньше увеличения индикаторной работы в связи с газодинамическими сопротивлениями ступени. Каждая новая ступень больше Ζ й будет уменьшать индикаторный КПД машины.

С увеличением числа степеней возрастает количество узлов трения в компрессоре. Возрастает количество поршней, поршневых колец, шатунов, сальников и других узлов, в которых необходимо затрагивать добавочную работу на преодоление трения.

Чрезмерное увеличение количества ступеней усложняет конструкцию машины, увеличивает вес, габариты и стоимость ее.

Таким образом, при данной общей степени повышения давления εоб существует оптимальное количество ступеней, при котором компрессор получается наиболее рациональным. Следовательно, правильный выбор количества ступеней является важной практической задачей. При определении оптимального количества ступеней следует учитывать не только их влияние на КПД, но и ряд эксплуатационных соображений.

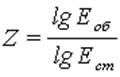

Выбор числа ступеней производится следующим образом. Выбирают степень повышения давления в одной ступени при теоретическом процессе компрессора.

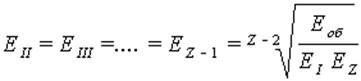

Ранее было показано, что в теоретическом процессе многоступенчатого компрессора при равных степенях повышения давления и одинаковых показателях политропы во всех ступенях требуется минимальная работа. Так как в теоретическом процессе компрессора давление всасывания ступени равно давлению нагнетания предыдущей ступени, то при количестве ступеней Ζ получим:

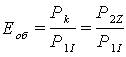

(1)

(1)

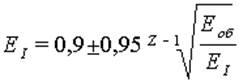

εст принимают обычно в пределах 2,5±4 в зависимости от условий работы машины. Чем больше принятая величина εст, тем меньше число ступеней при данной εоб. Величину Z, полученную по уравнению (1), надо округлить до ближайшего целого числа.

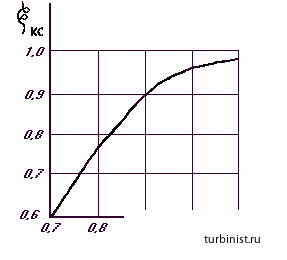

Зависимость ηиз. инд. от конечного давления для различных чисел.

При проектировании компрессоров для трансибритных установок (самолёты, автомобили, корабли), где главное внимание уделяется сокращению веса и габаритов машин, а вопросы КПД играют второстепенную роль, число ступеней целесообразно выбирать наименьшим. Для таких машин выбирают наибольшую допустимую величину εст и округляют величину Z в сторону меньшего целого числа.

Для стационарных установок, в которых компрессоры должны работать беспрерывно и длительно, имеет большое значение долговечность компрессоров и их КПД. В этих машинах εст должна быть несколько меньшей и соответственно количество ступеней Z большим. Если начальное давление газа P1I ≈ 1атмосфера, то при выборе числа ступеней можно руководствоваться следующей таблицей, где приведены данные по существующим компрессорам.

Значение Z в существующих компрессорах, работающих при P1 = 1кг/см 2 .

| P2Z, кг/см 2 | 5-6 | 6-30 | 14-150 | 36-400 | 150-1000 | 200-1000 | 800-1000 |

| Z |

Здесь мы видим, то при одной и той же величине P2Z компрессоры изготавливаются с большим или меньшим количеством ступеней, что можно объяснить различными эксплуатационными условиями компрессоров.

Распределение давлений по ступеням, выбор относительных величин мёртвых пространств и показателей политропы.

В основу распределения давлений между ступенями при действительном процессецелесообразно положить такой закон распределения, который при теоретическом процессе в компрессоре является наивыгоднейшим. В этом случае затрата общей индикаторной работы в действительном процессе будет весьма близкой к минимуму.

1.  Задаётся εст.

Задаётся εст.

2. Находим εоб. = , где P1I и P2Z – известны. Если заданы Pнач и Pкон, то P1I и P2Z устанавливаются таким же путём, как и для одноступенчатого компрессора.

3. Определяем число ступеней Z.

Округляем Z до целого числа и затем определяем εст.

В некоторых случаях корректируют степень повышения давления в I, а иногда и в последних ступенях в сторону их снижения. Это делается по тем причинам, что относительная величина потерь давления в I ступени β1I и β2I обычно больше чем в последующих ступенях. Поэтому, если принять εI = εст, то действительная степень повышения давления с учётом потерь давления εyI получится больше, чем в следующих ступенях. Это приводит к снижению коэффициента производительности λ, увеличению диаметра цилиндра первой ступени, веса и габаритов её.

Учитывая это, целесообразно εI при теоретическом процессе принять ниже, чем в остальных, на 5±10%.

Тогда, сохраняя одинаковыми ε во всех остальных ситуациях, получим.

Для последней ступени теоретическая ε снижается в этих случаях, когда у компрессора предполагается работа на давление выше рассчитанного или если при выбранном способе регулирования производительности требуется повышение ε на последней ступени.

Тогда для последней ступени в теоретическом процессе компрессора берётся

При корректировании ε для I и последней ступеней получим для промежуточных ступеней следующее значение:

М. И. Френкель рекомендует уменьшать ε от первой ступени к последней. При этом повышается экономичность, достигаются эксплуатационные преимущества. В ступенях высокого давления охлаждение цилиндров мало эффективно, поэтому показатель политропы сжатия и, следовательно, температуры в цилиндрах выше, чем в ступенях низкого давления. Понижение ε в ступенях высокого давления выравнивает температуры нагнетания по ступеням, улучшает условия смазки и повышает надёжность машины.

Давление по ступеням при теоретическом процессе в компрессоре будет следующим:

4. Находят ε по ступеням при действительном процессе в компрессоре в первой ступени.

, где ΔP1I – потери давления в связи с продолжением сопротивлений при всасывании такие же, как и в одноступенчатом компрессоре.

, где ΔP1I – потери давления в связи с продолжением сопротивлений при всасывании такие же, как и в одноступенчатом компрессоре.

ΔP2I – потери давления в связи с преодолением сопротивлений в нагнетательных клапанах, газовых коммуникациях и холодильнике на пути газа от цилиндра первой ступени до всасывающего патрубка второй ступени. Приближённо эту величину можно определить так же, как в одноступенчатом компрессоре, однако величину β2I принимают на 0,02±0,03 больше, чем в одноступенчатых машинах, учитывая сопротивление нагнетательных клапанов, межступенчатых трубопроводов и холодильника.

Иногда ΔP2I определяют с помощью данного эмпирического уравнения:

Где ΔP2I – давление нагнетания рассматриваемой ситуации при теоретическом процессе.

Когда компрессор и его межступенчатая аппаратура и газоходы спроектированы, что величина ΔP2 умножается. Отклонение умноженной величины ΔP2 от полученной по уравнению

ΔP = ζ * γ * w2/Zg или формуле (2) несколько изменит давления и ε по ступеням, что должно быть учтено при окончательном расчёте компрессора.

В последующих ступенях действительные давления в цилиндрах определяется так же, как и в первой ступени, т. е.

В большинстве случаев относительные величины потерь давления β снижаются с увеличением порядкового номера ступени, так как уменьшаются скорости в клапанах и коммуникациях компрессора.

Величину βI первой ступени можно вычислить по формулам:

При определении давления Pw2Z в последней ступени необходимо учитывать, что потери давления ΔP2Z состоят из потерь давления внагнетательных клапанах и в нагнетательном патрубке. В термодинамическом расчёте проектируемого многоступенчатого компрессора приходится задаваться ориентировочными величинами относительных мёртвых пространств и эквивалентных показателей политроп.

Для первой ступени величина A выбирается так же, как и для одноступенчатого компрессора. С возрастанием порядкового номера ступени обычно A возрастает.

Для первой ступени величины эквивалентных показателей политроп выбираются такими же, как и в одноступенчатом компрессоре. Показатели политропы следующих ступеней постепенно повышаются от ступени к ступени. Объясняется это тем, что с возрастанием порядкового номера ступени уменьшаются теплопередающие поверхности ступеней, в то времякак количество тепла, сообщаемого газу в процессе сжатия, примерно остаётся неизменным.

Величину показателя политропы можно приближённо вычислить из уравнения:

Дата добавления: 2015-07-10 ; просмотров: 2596 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

-

Термодинамический расчёт

-

Термодинамический расчёт двухступенчатого компрессора

-

Определение необходимого числа ступеней сжатия в компрессоре

-

-

Общее

отношение давлений в компрессоре

![]()

(1)

![]() .

.

На основании

статистических данных по уже выполненным

компрессорам (см. [1], стр. 92, рис. 3.5)

определяем, что оптимальное число

ступеней равно двум. К такому же результату

можно прийти, задаваясь отношением

давлений в одной ступени, которое обычно

лежит в пределах от 3 до 5. Назначая

![]() ,

,

найдём число ступеней

![]()

(2)

![]() .

.

Ближайшее

целое значение ступеней

![]() .

.

-

Распределение давлений по ступеням сжатия

Вычислив

отношение давлений в ступенях по формуле

для теоретического процесса, мы не

внесём большой погрешности на индикаторную

работу компрессора. Это касается

компрессоров простого исполнения. Таким

образом, отношение давлений в ступенях

![]()

(3)

![]() .

.

-

Определение секундных объёмов, описываемых поршнями первой и второй ступени

При

нахождении этих объёмов, примем во

внимание следующее. Проектируемый

компрессор – крейцкопфный со ступенями

двойного действия. В таких ступенях

утечки происходят только через сальники,

и их относительная величина весьма

мала. Учитывая неизбежную неточность

при задании перетечек в ступени, не

имеет смысла уточнять объёмы, описываемые

поршнями, введением в расчёты весьма

малой величины относительных утечек

через сальники. Будем также считать,

что основная часть конденсата выделяется

в межступенчатом холодильнике

(конденсацией водяных паров в концевом

холодильнике будем пренебрегать). Тогда

производительность второй ступени

должна быть равна заданной производительности

компрессора, а объём, описываемый поршнем

второй ступени, может быть найден по

формуле

![]() ,

,

(4)

где

![]()

– заданная массовая производительность

компрессора;

![]()

– плотность воздуха перед второй

ступенью;

![]()

– коэффициент производительности

второй ступени (![]() ).

).

Массовая

производительность первой ступени в

нашем случае должна быть больше таковой

второй ступени только на величину

конденсации водяных паров в межступенчатой

коммуникации. Тогда объём, описываемый

поршнем первой ступени, может быть

найден по формуле

![]() ,

,

(5)

где

![]()

– плотность воздуха перед первой

ступенью;

![]()

– коэффициент производительности

первой ступени (![]() ).

).

Определим

составляющие коэффициента производительности

для i-й ступени

![]() ,

,

(6)

где

![]()

– объёмный коэффициент;

![]()

– относительная величина мёртвого

пространства;

![]()

– показатель политропы расширения.

По заданию,

значения относительного мёртвого

пространства

![]() ,

,

![]() .

.

Показатель

политропы расширения находится из

формулы

![]()

(7)

Здесь

![]()

– показатель политропы сжатия, который

для машин с водяным охлаждением

цилиндров находится по приближённой

формуле:

![]() ,

,

(8)

где k

– показатель адиабаты.

Величина

![]()

находится из уравнения:

![]() ,

,

(9)

где

![]()

– коэффициент, значения которого

изменяются от 0,92 до 1.

Для

нашего случая выбираем

![]() ,

,

тогда:

![]() ,

,

![]() .

.

Принимая

![]() ,

,

получим:

![]() ,

,

![]() .

.

Далее

находим величину

![]() :

:

![]() ,

,

![]() .

.

Коэффициент

давления

![]()

учитывает влияние газодинамических

сопротивлений линии всасывания на

производительность ступени. Для

компрессоров с самодействующими

клапанами он находится по формуле:

![]() ,

,

(10)

где

![]()

– показатель политропы в начале процесса

сжатия;

![]()

– среднее значение относительной потери

давления при всасывании в соответствующую

ступень.

Согласно

рекомендациям [1], п. 2.5

![]()

находится в пределах 0,03-0,07, а

![]()

(11)

Проектируемый

компрессор, согласно заданию, принадлежит

к числу стационарных машин, в которых

не рекомендуется выбирать высокие

средние скорости поршня с тем, чтобы

избежать неоправданного роста потерь

давления в клапанах. Учитывая, что

прямоточные клапаны успешно используются

в ступенях перепадом давлений до 2,5

МПа, т.е. заведомо большим, чем в нашем

случае, применим в качестве комплектующих

изделий прямоточные клапаны типа ПИК-А.

С учётом сказанного, выбираем

![]() ,

,

Тогда:

![]() .

.

Вычислим

значения

![]()

для первой и второй ступеней:

![]() ,

,

![]() .

.

Для

определения коэффициента подогрева

![]() ,

,

используем известную формулу:

![]() ,

,

(12)

принимаем

![]() ,

,

![]() .

.

Определим коэффициент для первой и

второй ступеней:

![]() ,

,

![]() .

.

В ступенях

с поршнем двойного действия относительные

перетечки изменяются от 0,03 до 0,05. Для

нашего случая принимаем

![]() .

.

Относительная

доля потери производительности,

вызываемая конденсацией водяных паров

в холодильнике после I-й

ступени, определяется по формуле

![]()

(13)

где

![]()

– относительная влажность воздуха при

условиях всасывания;

![]()

– давление насыщенных паров при

температуре всасывания в первую

ступень, Па;

![]()

– давление воздуха, всасываемого в

первую ступень, Па;

![]()

и

![]()

– универсальные газовые постоянные

сжимаемого воздуха и водяного пара

соответственно, кДж/кг∙К.

Таким

образом, получаем:

![]() .

.

Теперь,

имея все составляющие коэффициента

производительности, определяем значения

самих коэффициентов:

![]() ,

,

![]() .

.

Плотность

воздуха

![]() ,

,

кг/м3, перед всасывающим патрубком

I-й ступени определяем по

формуле

![]()

(14)

![]() кг/м3.

кг/м3.

Плотность

перед всасывающим патрубком II-й

ступени определяется по формуле

![]()

(15)

Здесь

![]()

– давление на всасывании во II-ю

ступень:

![]()

(16)

![]()

Па,

![]()

– температура на всасывании во II-ю

ступень:

![]()

(17)

где

![]() С

С

– температура охлаждающей воды;

![]() С

С

– температура недоохлаждения газа

после холодильника I-й

ступени. Таким образом, получаем

![]()

К.

![]()

кг/м3.

Расчётная

массовая производительность компрессора

определяется по формуле

![]()

(18)

![]() кг/с.

кг/с.

Теперь,

имея всё необходимые составляющие для

определения объёмов, описываемых

поршнями, найдём эти объёмы

![]()

м3/с,

![]() м3/с.

м3/с.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Многие пользователи, неискушенные в устройстве компрессорной техники, часто задаются вопросом: как влияет число ступеней сжатия компрессора на его эффективность? Для того чтобы это понять, необходимо знать конструкцию одно, двух и многоступенчатых компрессоров и принцип их работы. В этой статье мы разберем все тонкости работы разных типов машин сжатого воздуха и ответим на вопрос: сколько ступеней сжатия компрессора необходимо для продуктивной работы в течение продолжительного времени.

Одноступенчатый компрессор

К такому виду компрессорного оборудования относятся воздушные машины поршневого и винтового типа. Рассмотрим на примере конструкцию и принцип работы одноступенчатого поршневого компрессора.

Конструкция состоит из:

-

-

- Корпуса.

- Цилиндра.

- Поршня.

- Коленвала.

- Шатуна.

- Головки с клапанным механизмом.

- Рубашки системы охлаждения.

-

Схема работы одноступенчатого компрессора:

Работа одноступенчатого компрессора совершается за один такт (полный оборот коленчатого вала). При движении поршня вверх происходит сжатие воздуха в пространстве между поршнем и цилиндром. При достижении критического значения давления открывается перепускной клапан, через который воздух стравливается в ресивер. При обратном ходе поршня создается разряжение, и воздушная масса из атмосферы через всасывающий механизм заполняет свободное пространство.

Так происходит работа компрессора простого или одинарного действия. Поршневая машина двойного действия работает по другому принципу. Сжатие происходит как в пространстве над поршнем, так и в полости картера. Такие устройства имеют большую эффективность, чем компрессоры простого действия, но сложнее в изготовлении: добавлены еще пара нагнетательных и всасывающих клапанов.

Двухступенчатый компрессор

Работа двухступенчатого компрессора заключается в двойном сжатии воздушной массы с промежуточным охлаждением. Такой подход имеет большую эффективность по сравнению с одноступенчатым.

Конструкция состоит из:

-

- Поршня и цилиндра низкого давления.

- Поршня и цилиндра высокого давления.

- Охлаждающей трубки между ступенями.

- Рубашки охлаждения цилиндропоршневой группы.

- Клапанного механизма.

Схема двухступенчатого компрессора:

Принцип двухступенчатого компрессора – попеременное сжатие воздуха в двух рабочих цилиндрах. В первой ступени воздух сжимается в цилиндре низкого давления до объемов, предусмотренных конкретной моделью. Затем через клапанный механизм сжатая масса поступает в холодильник, где охлаждается до определенной температуры. В цилиндре высокого давления второй ступени воздух дожимается до пороговых значений и поступает в ресивер.

Важным преимуществом двухступенчатых машин является охлаждение сжатого воздуха между первой и второй ступенью. Это дает возможность перемещать большие объемы воздуха при низких давлениях. При этом снижается температура сжимаемых масс, повышается эффективность установок, уменьшается энергопотребление. Большинство компрессорного оборудования в настоящее время имеют двухступенчатый принцип сжатия. Это дает возможность при меньших затратах создать эффективную пневматическую систему для большинства промышленных предприятий.

Двухступенчатые винтовые компрессоры

В двухступенчатых машинах винтового типа в работе задействованы две винтовые пары, которые чаще всего находятся в одном блоке и работают от одного привода. Как и в случаях с двухступенчатыми поршневыми агрегатами, в первой ступени воздух сжимается до начальных величин. Во второй ступени происходит окончательное сжатие до заданных параметров. Такой принцип позволяет снизить количество выделяемого тепла, а если меньше нагрев, то меньше усилий требуется для сжатия воздушных масс. Эти компрессоры гораздо экономичнее, но сложнее в изготовлении. Применение их оправдано только в качестве бустеров дополнительного сжатия.

Многоступенчатые компрессоры

Работа многоступенчатого компрессора во многом совпадает с принципом работы двухступенчатой машины. Разница заключается в том, что в этом оборудовании применяется столько ступеней, сколько необходимо для производственного цикла. После сжатия в первой ступени охлажденный воздух поступает во вторую ступень, затем в третью и так далее по цепочке, пока не будет достигнуто нужное значение давления.

Схема работы многоступенчатого компрессора:

Преимущества многоступенчатого подхода:

-

- Высокая экономичность.

- Меньшая температура сжатого газа.

- Высокие эксплуатационные характеристики.

- Длительный период эксплуатации.

Эксплуатационные характеристики многоступенчатого компрессора намного выше компрессоров простого сжатия. Их часто применяют как промежуточные установки дожатия газа (бустеры). Их применение целесообразно в случаях, когда необходимо повысить давление на определенных участках пневмосети. Например, при увеличении длины трубопровода или подключении дополнительных высокопроизводительных потребителей.

Новости по теме:

Компрессоры служат для сжатия и подачи воздуха или газа в газопроводы, воздухопроводы, двигатели и пр. Эффективная работа таких агрегатов основана на изотермических процессах.

Сегодня на рынке предлагаются модели с разным количеством ступеней сжатия компрессоров. Какое влияние они оказывают на работу этих установок и сколько бывает ступеней? Давайте разбираться.

Сколько бывает ступеней сжатия компрессора?

По идее, количество ступеней сжатия в подобных агрегатах может быть неограниченным. Но лишь при создании идеальных условий работы, отсутствии трения и т.д. Понятно, что на практике этого достичь невозможно. Поэтому сегодня выпускается оборудование трех видов:

- одноступенчатые компрессоры;

- двухступенчатые компрессоры;

- многоступенчатые компрессоры.

Области использования каждого вида почти никогда не перекрывают друг друга. К примеру, там, где лучшим выбором для выполнения какой-либо задачи считается двухступенчатый агрегат, одноступенчатый и многоступенчатый компрессоры вряд ли будут в такой же степени эффективны и наоборот.

Одноступенчатые

Одноступенчатые компрессоры появились раньше, чем все остальные. Принцип их работы прост: сжатие газа происходит вследствие поступательно-возвратных движений поршня, работающего на энергии электродвигателя либо двигателя внутреннего сгорания. И хотя у таких устройств всего она ступень сжатия, применяются они достаточно широко благодаря своим преимуществам:

- компактности;

- простоте в управлении, ремонте и обслуживании;

- возможности комплектации двигателями небольшой мощности.

К недостаткам можно отнести:

- высокую вероятность самовозгорания при неправильном режиме эксплуатации;

- мощность сжатия не более 12 атм.;

- невозможность использования для обслуживания больших и мощных инструментов.

Кроме того, больше 1-2 часов в день таким приборам работать нежелательно.

Одноступенчатые компрессоры (как и двухступенчатые), речь о которых пойдет ниже, приобретают как для бытового, так и для коммерческого и производственного применения.

Примеры оборудования

Все модели

Двухступенчатые

Если число ступеней компрессора равно двум, это означает уже более широкий спектр применения. Сегодня двухступенчатые компрессоры считают лучшими по многим показателям, в т.ч. экономичности и мощности приборов, которые они могут обслуживать.

Такие агрегаты имеют два поршня; сжатие газа/воздуха проходит два этапа (ступени):

- нагнетание в первую ступень;

- охлаждение на межступенчатом интервале, расширение диапазона сжатия;

- максимальное сжатие.

Среди плюсов двухступенчатых компрессоров отметим:

- равномерное распределение нагрузки;

- увеличение КПД за счет экономии мощности, истраченной на сжатие.

Если сравнивать срок службы одноступенчатых и двухступенчатых компрессоров, то здесь явное преимущество будет за последними.

Правда, они несколько больше по размеру (это обусловлено наличием двух поршней). Но это, пожалуй, единственный критерий, в котором двухступенчатые компрессоры уступают одноступенчатым.

Примеры оборудования

Все модели

Многоступенчатые

Разные модели многоступенчатых установок имеют различное количество поршней (больше двух), многие снабжены тепловой рубашкой для отвода излишков тепла.

Многоступенчатые компрессоры, в отличие от одноступенчатых и двухступенчатых, гарантируют мягкость перехода нагрузки на рабочие части и принимающие трубы, а также имеют другие важные плюсы:

- возможность производства газа и воздуха в больших объемах и под большим давлением, причем с задействованием сравнительно небольших мощностей;

- минимальная степень взрывоопасности.

Минусы:

- большой размер и вес,

- сложность в обслуживании и ремонте

Примеры оборудования

Все модели

Одноступенчатые, двухступенчатые и трехступенчатые компрессоры: какой выбрать?

Невозможно дать точных рекомендаций относительно числа ступеней компрессора, причем даже применительно к конкретному виду использования. И все же именно этот критерий должен быть главным при выборе агрегата. Нецелесообразно покупать дорогие многоступенчатые модели для применения на даче или в гараже, где вполне можно обойтись простейшим одноступенчатым компрессором. К тому же и обслуживание столь сложной техники обходится недешево.

Заметим, что двухступенчатые агрегаты с натяжкой можно считать универсальными, подходящими как для крупных, так и для небольших сетей. Для того, чтобы компрессор оптимально справился с поставленными задачами, произведите специальные расчеты. В них вы должны учесть предполагаемое время работы, тип и мощность пользователей и мн. др. параметры. Без этого не всегда можно определить, как электросети выдержат мощность компрессора и насколько правильно произойдет сжатие.

Источники:

-

Бухарин Н. Н. Моделирование характеристик центробежных компрессоров.

Л.: Машиностроение, Ленингр. отд-ние, 1983.— 214 с, ил. -

Компрессорные машины. Страхович К.И., Френкель М.И., Кондряков И.К., Рис В.Ф.

Государственное издательство торговой литературы. Москва. 1961 -

Сакун.И.А. Винтовые компрессоры.

Л.: Машиностроение, 1970. – 400 с.

3. Основные параметры, характеризующие ступень и осевой компрессор в целом

Такими параметрами являются:

а) степень реактивности ступени ρ;

б) коэффициент полезного действия ступени и компрессора ηст и ηк;

в) степень повышения давления воздуха в ступени и компрессоре πст, и πк;

г) окружная скорость и U закрутка воздуха в РК ΔWu или ΔCu.

д) производительность ступениGв.

е) мощность, потребная на вращение РК компрессора Nк.

а). Степень реактивности ступени ρ.

Степень реактивности ступени показывает распределение работы сжатия между элементами ступени ОК, РК и СА;

Она равна отношению адиабатических работ сжатия воздуха в РК Lад рк к ступени Lадст – т.е.

ρ =

Величина ρ может изменяться от 0 до 1.

Если ρ = 1, то L адрк = Lадст – Это означает, что сжатие воздуха осуществляется только в РК, а в СА осуществляется лишь поворот (раскрутка) потока. СА при этом выполняет функции только направляющего аппарата.

При ρ=0 ; Lадрк = 0. Все сжатие воздуха осуществляется в СА. В РК производится только увеличение кинетической энергии потока.

Наиболее оптимальной является величина ρ = 0,5 — 0,8.

б). Коэффициент полезного действия ступени и компрессора (ηст и ηк)

Коэффициентом полезного действия ступени называется отношение адиабатической работы сжатия 1 кг воздуха Lадст к эффективной работе Lэст т.е. к работе, подведенной к валу рабочего колеса ступени.

ηст =

Кпд ступени учитывает все потери на пути преобразования механической работы на валу компрессора в энергию давления воздуха: потери на трение, вихреобразование и на перетекание воздуха в зазорах.

У современных ОК ηст = 0,88—0,91.

Кпд ступени центробежного компрессора (центробежные компрессоры, как правило, одноступенчатые) много ниже, чем у осевого компрессора, и равен ηцк =0,73—0,78. Это объясняется тем, что у ОК отсутствуют такие резкие повороты потока как в ЦК, а аэродинамика лопаток ОК также много лучше, чем ЦК.

В целом у ОК кпд меньше, чем у его ступени на 3 —5 % и равен ηк = 0,82—0,85.

в). Степень повышения давления воздуха в ступени и компрессоре

Степень повышения давления воздуха — важнейший параметр, характеризующий компрессор. Степенью повышения давления воздуха в ступени называется отношение давления на выходе из ступени (выход из СА) Р2 к давлению на входе в ступень (вход в РК) Р1 (рис. 14).

Рис. 14

πст =

У выполненных ОК

πст = 1,2—1,3.

Степенью повышения давления воздуха, в компрессоре называется отношение давления на выходеиз последней ступени компрессора Рк к давлению на входе в первую ступень Р1.

πк =

Нетрудно показать, что степень повышения давления воздуха в компрессоре равна произведению степеней повышения давления воздуха в ступенях

πк = πст1 · πст2 · πст3 · · · πст к

Из этого следует,что напорность компрессора зависит от числа ступеней. У выполненныхОК число ступеней от 5 до 15, а πк = 5—16.

У ЦК напорность ограничивается величинами πк = 4—5. Воспользовавшись зависимостью Lадст = ηст · Lэст, выведем формулу для анализа зависимости πст от различных

факторов

Учитывая, что для воздуха  а

а  ,получим

,получим

Из полученного уравнения видно, что степень повышения давления воздуха в ступени компрессора πст (напорность ступени) тем больше, чем больше окружная скорость рабочего колеса или число оборотов ротора U = , закрутка воздуха в РК (ΔСu) и кпд ступени ηст и чем меньше температура воздуха на входе в ступень.

, закрутка воздуха в РК (ΔСu) и кпд ступени ηст и чем меньше температура воздуха на входе в ступень.

г). Окружная скорость u и закрутка воздуха в рабочем колесе Δсu.

Эти параметры, в основном, определяют напорность ступени.

Повысить напорность можно за счет увеличения окружной скорости U. Однако, увеличение окружной скорости U, с одной стороны, ограничивается условиями прочности ротора, с другой стороны, максимальной величиной относительной скорости W1max, при которой число М1≤0,8.

В связи с этим у выполненных ОК окружная скорость на внешнем диаметре равна U = 300-370 м/с

На некоторых компрессорах с целью увеличения окружной скорости U без увеличения относительной скорости W1 max создают предварительную закрутку воздуха перед входом в РК. Предварительная закрутка воздуха создаётся направляющим аппаратом (НА), установленным на входе в ступень.

Величина закрутки воздуха в РК ΔWu = ΔCu оценивается с помощью коэффициента закрутки

Подставив значение коэффициента μ , получим

Чем больше закрутка воздуха в РК или коэффициент закрутки, тем больше величина эффективной работы ступени Lэст , а следовательно, и больше напорность ступени πст. Однако чрезмерное увеличение коэффициента μ ведет к росту гидравлических сопротивлений, так как повороты потока становятся более резкими. Это снижает КПД ступени и компрессора. Поэтому на выполненных ОК μ = 0,4 – 0,5.

1.5. НЕУСТОЙЧИВАЯ РАБОТА ОСЕВОГО КОМПРЕССОРА И БОРЬБА С НЕЙ

1. Сущность помпажа Ступени осевого компрессора

Неустойчивая работа ступени осевого компрессора может возникнуть, также как в центробежном компрессоре, только при уменьшении расхода воздуха от расчетного.Уменьшение расхода воздуха от расчетной величины (уменьшение осевой составляющей абсолютной скорости С1а) ведет к расширению вихревой зоны, образовавшейся в области пониженного давления на спинках лопаток, распространяясь по всей длине канала (см. рис. 15). То же происходит и при обтекании лопаток спрямляющего аппарата. Признаки возникновения помпажа такие же, как у центробежного компрессора/

Рис. 15

2. Помпаж многоступенчатого осевого компрессора

Чтобы выяснить условия возникновения помпажа на ступенях, необходимо рассмотреть как изменяются осевые скорости вдоль компрессора на нерасчетных режимах, помня, что уменьшение их от расчетных может привести к срывам и помпажу.

Площади проходных сечений, ступеней подобраны для расчетного режима. Изменение расхода воздуха или числа оборотов от расчетных значений приводит к перераспределению величины осевых скоростей по ступеням компрессора.

Из условия равенства расходов на входе в первую ступень I и выходе из компрессора II следует (рис. 16)

Рис. 16

GВ = С1а· γI·f1= C2а· γII и  ;

;

но из уравнения политропы или

или

Пусть точка А на рабочей характеристике компрессора (рис. 17) соответствует расчетному режиму. Проанализируем как меняется отношение скоростей СIа / СIIa при изменении режимов работы двигателя.

Рис. 17

а). Дросселирование двигателя (уменьшение nпр. на характеристике компрессора (рис. 17а) рабочая точка А движется к напорной кривой nпр3< nпр2) ведет к уменьшению приведенного весового расхода воздуха Gвпр. и πk.

Уменьшение πk приводит к уменьшению отношения СIа / СIIa . Уменьшение отношения СIа / СIIa происходит, главным образом, за счет уменьшения СIа, величина которой уменьшается интенсивнее, чем СIIa . Объясняется это следующим.

На первой ступени компрессора величина πk мала и поэтому ее уменьшение при дросселировании почти не влияет на величину удельного веса воздуха γI. Уменьшение же весового расхода воздуха Gв = VвI γI происходит, в основном, за счет уменьшения объемного расхода воздуха VвI = СIа • f1 ,- т. е. уменьшения скорости СIа, так как площадь сечения f1 величина постоянная. Рабочая точка на характеристике первых ступеней компрессора приближается к границе помпажа. Уменьшение скорости СIа приводит к росту углов атаки на лопатках рабочего колеса первых ступеней, ступени, как говорят, “затяжеляются” (рис. 17б).

На последних ступенях, где величина πk большая, ее уменьшение приводит к значительному уменьшению γII. Поэтому уменьшение Gв происходит за счет уменьшения γII при увеличении объемного расхода VвII = СIIa · γII (или уменьшении гораздо в меньшей степени, чем VвI ), т. е. увеличении СIIa , т. к. f II = Const. Углы атаки на лопатках рабочего колеса последних ступеней уменьшаются, ступени «облегчаются» (рис. 17б).

Рабочая точка на характеристике последних ступеней компрессора удаляется от границы помпажа.

Вывод: при дросселировании двигателя помпаж может возникнуть в первую очередь на первых ступенях компрессора.

б). Разгон двигателя (увеличение nпр — на характеристике компрессора рис. 17а рабочая точка А движется к напорной кривой nпр1> nпр2 ) приводит к увеличению отношения скоростей СIа / СIIа за счет увеличения СIа и некоторого уменьшения СIIа. Рабочая точка характеристики первых ступеней отдаляется от границы помпажа, а последних ступеней приближается к ней.

Вывод – при разгоне двигателя вероятность возникновения помпажа больше на последних ступенях. В практике помпаж последних ступеней почти не наблюдается.

3. Конструктивные меры борьбы с помпажом

а). Перепуск воздуха при дросселировании двигателя из-за соседних ступеней компрессора в атмосферу через противопомпажные клапана, (рис. 18), с целью сохранения постоянным (близким к расчетному) расхода воздуха через первые ступени, в то время как общий расход воздуха через компрессор уменьшается. Открытие противопомпажных клапанов происходит автоматически при дросселировании двигателя до определенных приведенных оборотов. При дросселировании двигателя рабочая точка на характеристике компрессов переходит из А в Б (рис. 18), причем рабочая точка характеристики первых ступеней приближается, к границе помпажа

Рис. 18

Рис. 19

(точка “Б”), а последних ступеней удаляется от нее (точка “Б”). При открытии КПВ точка “Б” удаляется от границы помпажа, а точка “Б” переходит в область больших πk и ηк.

Вывод: перепуск воздуха из средних ступеней в атмосферу устраняет возможность возникновения помпажа на пониженных режимах работы двигателя.

Недостатком метода является потеря мощности, расходуемой на сжатие выпускаемого в атмосферу воздуха.

б). Применение поворотных лопаток направляющего аппарата. Изменение установочного угла наклона лопаток направляющего аппарата производится автоматически в зависимости от режима работы двигателя, обеспечивая безударный вход воздуха в рабочее колесо компрессора. Это повышает кпд компрессора и сдвигает область неустойчивой работы компрессора на не эксплуатационные режимы работы двигателя.

При большой величине степени повышения давления воздуха в компрессоре (πк > 8) применяется комбинация указанных методов борьбы с помпажом.

в). Эффективным методом борьбы с помпажом является применение двухкаскадного (двухвального) компрессора.

4. Двухкаскадный (двухвальный) компрессор

Высоконапорный, многоступенчатый осевой компрессор разделен на две части: каскад низкого давления и каскад высокого давления. Рабочие колеса каскадов низкого и высокого давления вращаются каждое своей турбиной. Рабочее колесо и турбина каскада низкого давления представляют собой ротор низкого давления (РНД), а рабочее колесо и турбина каскада высокого давления — ротор высокого давления (РВД) (рис. 20).

Рис. 20

Между РНД и РВД имеется только газодинамическая связь и в общем случае обороты

nрнд ≠nрвд . Обычно обороты nрвд > nрнд на 30—50 %.

Применением двухвального компрессора фактически один высоконапорный компрессор заменен двумя последовательно расположенными низконапорными, имеющими более благоприятные характеристики. Напорность каждого каскада πкрнд и πкрвд не превышает 3—4, при общей напорности компрессора πк = 9—16.

У высоконапорного осевого компрессора, как было показано, уменьшение πк (дросселирование двигателя) ведет к «затяжелению» первых и «облегчению» последних ступеней, т. е. потребная мощность для вращения первых ступеней Nкрнд увеличивается, а последних ступеней Nкрвд уменьшается. При дросселировании двигателя мощность, развиваемая турбиной РНД Nтрнд уменьшается, а турбиной РВД Nтрвд в некотором диапазоне режимов остается неизменной. Рост потребной мощности Nкрнд при уменьшающейся располагаемой мощности турбины Nтрнд приводит к уменьшению оборотов ротора низкого давления nрнд , а уменьшение Nкрвд при неизменной мощности турбины Nтрвд ведет к увеличению оборотов ротора высокого давления nрвд. Такое автоматическое изменение оборотов роторов низкого и высокого давлений при изменении режимов работы, двигателя (в данном случае дросселировании) способствует сохранению безударного входа воздуха в рабочее колесо компрессора, обеспечивая его устойчивую работу с высоким значением кпд (рис. 21).

В связи с тем, что в результате дросселирования двигателя nрвд > nрнд первый каскад компрессора будет работать при относительно большем расходе воздуха за счет просасывания через него воздуха ротором второго каскада.

Вывод: применение двухкаскадного компрессора устраняет возможность возникновения помпажных режимов в широком диапазоне режимов работы двигателя.

Рис. 21

Теоретически целесообразно, чтобы при изменении режимов работы двигателя рабочее колесо каждой ступени вращалось со своей окружной скоростью, т. е., чтобы число каскадов равнялось числу ступеней. Конструктивно это выполнить трудно. Поэтому в практике нашли применение двух и гораздо реже трехкаскадные компрессоры.

2. ОРГАНИЗАЦИЯ ПРОЦЕССА ГОРЕНИЯ В КАМЕРАХ СГОРАНИЯ ТРД

В главе рассматриваются следующие вопросы:

— назначение камер сгорания;

— основные требования к камерам сгорания и оценка их выполнения;

— типы камер сгорания и их устройство;

— принцип действия и рабочий процесс камеры сгорания;

— зависимость полноты и устойчивости сгорания от условий эксплуатации.

2.1. НАЗНАЧЕНИЕ КАМЕР СГОРАНИЯ

Камера сгорания является одним из самых ответственных и теплонапряженных узлов двигателя.

В камерах сгорания совершается процесс подвода тепла к рабочему телу.

Этот процесс осуществляется в результате протекания реакции горения топлива.

В качестве топлива для ТРД используется природный газ.

Процесс сгорания топлива — сложный физико-химический процесс, эффективность которого влияет на экономичность двигателя (определяющий фактор—полнота сгорания) и на его надежность (определяющий фактор — устойчивость горения на различных режимах).

Сгорание будет полным, если продукты сгорания не способны дальше окисляться.

2.2. ОСНОВНЫЕ ТРЕБОВАНИЯ К КАМЕРАМ СГОРАНИЯ И ОЦЕНКА ИХ ВЫПОЛНЕНИЯ

Основными требованиями, которые предъявляются к камерам сгорания ТРД являются:

- Максимально-возможная полнота сгорания (экономичность процесса сгорания).

- Малые габаритные размеры и небольшой вес камеры сгорания.

- Высокая устойчивость горения во всем диапазоне эксплуатационных режимов работы двигателя.

- Оптимальный закон распределения температуры газов на выходе из камеры сгорания.

Рассмотрим, как производится оценка и обеспечивается выполнение перечисленных требований:

1. Максимально-возможная полнота сгорания обеспечивается конструктивным выполнением и организацией рабочего процесса в камере сгорания.

Полнота сгорания оценивается коэффициентом полноты сгорания (иногда называют коэффициентом выделения тепла) ξкс , который определяется отношением действительно

выделившегося количества тепла при сгорании 1 кг топлива к низшей теплотворности этого топлива, т. е.

ξкс =

где:Qд — количество тепла, выделившегося в единицу времени  ;

;

Gт — часовой расход топлива  ;

;

Нu — низшая теплотворность топлива  .

.

Для основных камер сгорания современных ТРД на расчетных режимах ξкс = 0,95—0,98.

2. Малые габаритные размеры и небольшой вес камерсгорания достигается их большой теплонапряженностью. Теплонапряженность камеры сгорания характеризуется количеством тепла, приходящегося в единицу времени на единицу объема камеры, отнесенное к давлению газов в ней, т. е.

где: q — теплонапряженность камеры сгорания;

Vкс — объем камеры сгорания [м3];

р2* — полное давление на входе в камеру сгорания [атм.].

тогда теплонапряженность камеры сгорания будет равна

Теплонапряженность камер сгорания современныхТРД

q = (40—50) • 106  , что в 10—15 раз больше,чему обычных паровозных топок.

, что в 10—15 раз больше,чему обычных паровозных топок.

3. Обеспечение высокой устойчивости горения во всем диапазоне эксплуатационных режимов работы двигателя является основным требованием к камерам сгорания.

Устойчивость горения зависит в основном от двух факторов:

а) состав топливовоздушной смеси;

б) соотношения скоростей распространения пламени и движения топливовоздушной смеси в камере сгорания. Рассмотрим каждый из этих факторов.

а). Состав топливовоздушной смеси

Для полного сгорания топлива к нему должно подводиться строго определенное количество кислорода или воздуха.

Минимальное количество кислорода в кг, необходимое для полного сгорания 1 кг топлива, называется теоретически необходимым количеством кислорода. ОбозначаетсяQ0. Так как доля кислорода в воздухе равна 0,232, то теоретически необходимым количеством воздуха для полного сгорания 1 кг топлива будет

В реальных условиях к топливу подводится, как правило, количество воздуха, отличающееся от теоретически необходимого.

Отношение количества воздуха, которое в действительности подается для сгорания 1 кг топлива Lд к теоретически необходимому количеству воздуха для полного сгорания 1 кг топлива L0 называется коэффициентом избытка воздуха α. Таким образом,

Коэффициент α определяет качественный состав топливовоздушной смеси.

При α =1 — смесь теоретического состава;

а >1 —смесь бедная (топливом);

а <1 — смесь богатая (топливом).

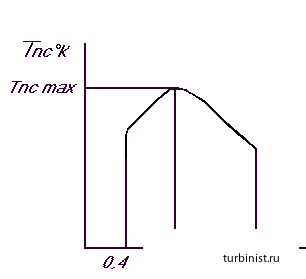

Воспламенение и горение топливо-воздушной смеси происходит при определенных значениях α. Смесь будет горючей при условии αmin < α < αmax

αmах и αmin называются пределами воспламеняемости смеси. В стендовых условиях αmin=0,4; αmax=1,6 От качественного состава смеси сильно зависит величина температуры продуктов сгорания Тпс (рис. 22). Максимальная температура Тпсmax: будет при α =1, так как при этом выделяется максимальное количество тепла. При увеличении α (обеднении смеси) Тпс уменьшается вследствие охлаждения газов воздухом, не принимающем участие в сгорании. При уменьшении α (обогащении смеси) Тпс уменьшается из-за неполноты сгорания.

Рис. 22

б). Соотношение скоростей распространения пламени и движения топливовоздушной смеси в камере сгорания

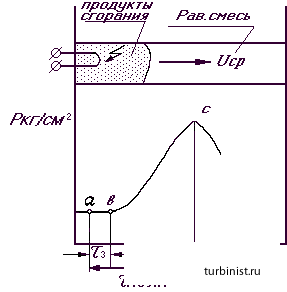

Если поджечь топливовоздушную смесь, находящуюся взамкнутой камере, то через определенное время τ3 (рис. 23), называемое периодом задержки воспламенения, вокруг воспламенителя образуется очаг пламени. Очаг пламени, распространяясь по объему смеси, образует фронт пламени, отделяющий несгоревшую смесь от продуктов сгорания. Фронт пламени со средней скоростью Uср перемещается по камере. Причинами движения фронта пламени являются расширение продуктов сгорания из-за роста температуры и распространения пламени по несгоревшей смеси.

Рис. 23

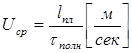

Средней скоростью распространения фронта пламени или скоростью сгорания называется отношение наибольшего пути, проходимого фронтом пламени к времени полного сгорания топливовоздушной смеси τполн т.е.

где τпол— время полного сгорания смеси, которое складывается из периода задержки воспламенения τ3 и периода видимого сгорания.

Характер нарастания давления в камере в зависимости от времени горения показан на графике (рис. 23). На графике точка а — момент запала смеси; ав — задержка воспламенения; вс — процесс распространения пламени.

От величины скорости сгорания зависит устойчивость процесса сгорания и возможность его осуществления в камере сгорания ТРД. Для устойчивого горения смеси скорость сгорания должна быть большей или равной скорости движения топливовоздушной смеси.

Величина скорости сгорания смеси определяется скоростью протекания химической реакции, которая зависит от рода топлива, качественного состава смеси (величины α) и начальной температуры смеси. Наибольшая скорость сгорания получается при α = 0,8—0,9.

Скорость сгорания нетурбулизированной смеси (при начальной температуре 20—25°С) очень мала и составляет 0,3—0,5 м/сек. С целью увеличения скорости сгорания производится интенсивная турбулизация топливо-воздушной смеси. Турбулизация искривляет фронт пламени, резко увеличивая его поверхность, повышая количество вещества, сгорающего в единицу времени. При большой турбулентности потока фронт пламени разрушается, горение приобретает объемный характер. Скорость сгорания увеличивается до 30—50 м/сек.

Таким образом, для устойчивого горения смеси в камере сгорания скорость потока в ней не должна превышать указанные величины скорости сгорания.

4. Получением оптимального закона распределения температур газа на выходе из камеры сгорания обеспечивается надежная работа лопаток турбины.

Поле температур газа на выходеиз камеры сгорания неравномерно. Следует различать окружную и радиальную неравномерность температурного поля.

Окружная неравномерность вредна. При проектировании и эксплуатационной доводке камеры сгорания стремятся сделать ее минимальной.

Радиальную неравномерность (распределение температуры вдоль радиуса) подчиняют определенному закону. Делают так, чтобы максимальная температура приходилась на расстояние, равное примерно 2/3 высоты лопатки. Это объясняется тем, что корневые элементы лопаток турбины, подверженные действию наибольших напряжений разрыва, а концевые, Имеющие наименьшую толщину и поэтому легче поддающиеся обгоранию, должны омываться потоком газа меньшей температуры.

2.3. ТИПЫ КАМЕР СГОРАНИЯ И ИХ УСТРОЙСТВО

В ТРД используются камеры сгорания трех типов:

— трубчатые (индивидуальные);

— кольцевые;

— трубчато-кольцевые.

Конструктивно камеры сгорания всех типов выполнены из следующих элементов (рис. 24):

диффузора 1; жаровой трубы 2; наружного кожуха 3;

фронтового устройства 4, состоящего из топливной форсунки, лопаточного завихрителя и стабилизатора; системы перфорации 5, состоящей из отверстий различного диаметра, обеспечивающих получение топливовоздушной смеси нужного состава и смешение воздуха с продуктами сгорания для их охлаждения.

Рис. 24

Дадим краткую характеристику каждого типа камер сгорания.

а). Трубчатые (индивидуальные) камеры сгорания просты по конструкции, удобны в эксплуатации, надежны в работе. Их недостатки: большие поперечные размеры двигателя за счет неиспользуемого пространства между камерами; не входят в силовую схему двигателя; трудность распространения пламени между камерами. Конструктивное выполнение трубчатой камеры сгорания показано на рис. 24. Такие камеры сгорания устанавливаются на ТРД с центробежными компрессорами и на ГПА с регенерацией тепла.

б). Кольцевая камера сгорания образована кольцевым пространством, заключенным между наружным и внутренним корпусами двигателя. Она компактна, входит в силовую схему двигателя, пламя легко распространяетсяпо всей камере. Недостатки: неудобство эксплуатации, трудность эксплуатационной доводки.

Кольцевые камеры сгорания используютсяв ТРД с осевыми компрессорами;

в). Трубчато-кольцевые камеры сгорания. В таких камерах отдельные жаровые трубы заключены в общий корпус, придающий жесткость всей конструкции. Они имеют преимущества трубчатых камер сгорания и свободны от недостатков кольцевых камер сгорания.

Широко используются в ТРД с осевыми компрессорами.

2.4. ПРИНЦИП ДЕЙСТВИЯ И РАБОЧИЙ ПРОЦЕСС КАМЕРЫ СГОРАНИЯ

Рабочий процесс в камере сгорания протекает следующим образом.

На выходе из компрессора скорость воздуха 100— 120 м/сек. При такой скорости потока поджечь топливовоздушную смесь и организовать устойчивое горение трудно. Поэтому воздух направляется в диффузор камеры 1 (рис. 24), в котором скорость потока снижается до

50 —70 м/сек.

Топливо подается в камеры сгорания через форсунки, обеспечивающие тонкий распыл топлива на всех режимах работы двигателя. Топливо распыляется из форсунки, образуя сплошную тонкую коническую пелену.

Для образования рабочей топливовоздушной смеси необходимо, чтобы распыленное топливо перемешалось с воздухом в строго определенных соотношениях.

На выходе из камеры сгорания температура газов для обеспечения прочности лопаток турбины не должна превышать 1100—1300°К.

В связи с этим приходится сначала организовать сгорание топлива при высокой температуре в зоне горения (рис. 24), где температура газов Тзг =2000 – 2400˚К и коэффициент избытка воздуха α =0,8— 0,9, а затем в зоне смешения разбавлять продукты сгорания холодным воздухом, доводя коэффициент избытка воздуха до α =3,5—5,0 н температуру газов до 1100—1300°К на выходеиз камеры сгорания. С этой целью воздух, поступающий из компрессора в камеру сгорания, разделяют на два потока: первичный воздух Gв1 (воздух горения), составляющий 25—30 % от всего количества воздуха, введенного в камеру сгорания, и вторичный воздух GвII (воздух охлаждения), составляющий 70—75 %.

Первичный воздух Gв1, проходя через завихритель, закручивается и затормаживается до скорости 15—25 м/сек. За счет вращения потока топливовоздушной смеси происходит лучшее смесеобразование, а у оси жаровой трубы из-за пониженного давления образуется зона обратных токов (поток движется навстречу завихрителю). Это способствует стабильному, устойчивому горению.

В центре зоны горения αзг= 0,8—0,9, а ближе к периферии за счет подмешивания свежих порций воздуха через перфорированные отверстия смесь обедняется до αзг= 1,5 – 1,7 , что охлаждает продукты сгорания и предохраняет внутренние стенки жаровой трубы от перегрева.

Вторичный воздух GвII понижает температуру продуктов сгорания в зоне смешения, производит дожиг несгоревшего топлива и укорачивает факел пламени, предохраняя лопатки турбины от перегрева. Определенной дозировкой вторичного воздуха через перфорированные отверстия добиваются необходимого распределения поля температур на выходе из камеры сгорания.

2.5. ЗАВИСИМОСТЬ ПОЛНОТЫ И УСТОЙЧИВОСТИ СГОРАНИЯ ОТ УСЛОВИИ ЭКСПЛУАТАЦИИ

В условиях эксплуатации меняются давление Р2, температура Т2 и скорость С2 воздуха на входе в камеру сгорания. Изменение величин этих параметров влияет на полноту и устойчивость сгорания.

а). Влияние давления воздуха Р2.

Уменьшение давления до Р2≈1 атм. мало сказывается на полноте сгорания. При дальнейшем понижении давления (Р2<1 атм.) полнота сгорания уменьшается (уменьшается коэффициент полноты сгорания ξкс) из-за снижения скорости горения и ухудшения распыла топлива. Зависимость ξкс = f(Р2*) показана на рис. 25;

б). Влияние температуры воздуха Т2

С понижением температуры воздуха на входе в камеру сгорания ухудшаются условия смесеобразования (медленнее протекает процесс испарения топлива), возрастает период задержки воспламенения τ3 что снижает скорость сгорания. Уменьшается полнота сгорания;

Рис. 25

в). Влияние скорости воздушного потокаС2

При заданном составе смеси увеличение скорости воздуха на входе в камеру сгорания приводит к уменьшению времени пребывания порций свежей топливо-воздушной смеси в зоне обратных токов, что снижает полноту сгорания, а при дальнейшем увеличении скорости воздуха может привести к срыву пламени.

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.