Для

оценки интервала времени, через который

периодически производится выпуск

деталей, обеспечивающего выполнение

годового объёма в установленный срок,

необходимо определить такт выпуска

деталей.

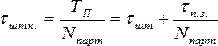

Такт

выпуска рассчитывается по формуле

, (1)

где

τ – такт выпуска, мин/шт.;

ФД

– действительный годовой фонд времени

работы оборудования при двухсменной

работе, ч.;

NГ

– годовой объём выпуска деталей, шт.

Для

данной детали такт выпуска будет равен:

мин.

Для

серийного производства определяется

размер партии деталей по формуле:

, (2)

где 253

– число рабочих дней в году;

tхр

– нормы запаса (дней) для хранения на

складе готовых деталей в ожидании

сборки.

Определяем

размер партии деталей:

.

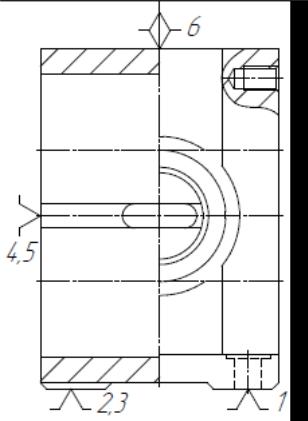

3.4. Анализ технологичности конструкции детали

Проведём

анализ технологичности конструкции

детали «Корпус шестерённого насоса».

Анализ технологичности проводится по

качественным показателям и представлен

в таблице 3.4.

Таблица

3.4. – Анализ технологичности детали

«Корпус шестерённого насоса»

|

№ п/п |

Требование |

Эскиз |

Оценка |

|

1. |

Возможная |

Технологично, |

|

|

2. |

Наличие |

|

Технологично, |

|

3. |

Доступность |

Технологично, |

|

|

4. |

Деталь |

Технологично, |

|

|

5. |

Хорошая |

Технологично, |

|

|

6. |

Возможность |

Нетехнологично, |

|

|

7. |

Возможность |

Технологично, |

|

|

8. |

Возможность |

Нетехнологично, |

|

|

9. |

Отсутствие |

Технологично, |

|

|

10. |

Отсутствие |

Технологично, |

|

|

11. |

Отсутствие |

Технологично, |

Соседние файлы в папке 2

- #

14.02.2023353.38 Кб0Detal_VKR_3D.m3d

- #

14.02.202385.09 Кб0Karta_eskizov_marshruta_obratotki.cdw

- #

14.02.202372.01 Кб0Korpus_shesteryonnogo_nasosa.cdw

- #

14.02.202355.45 Кб0Korpus_shesteryonnogo_nasosa_zagotovka.cdw

- #

При курсовом проектировании можно считать, что тип производства зависит от двух факторов, а именно: заданной программы и трудоемкости изготовления изделия. На основании заданной программы рассчитывается такт выпуска изделия , а трудоемкость определяется средним штучным временем по операциям действующего на производстве или аналогичного технологического процесса.

Объем подушки равен . Плотность материала детали (сталь углеродистая обыкновенного качества марки Ст3) равна . Следовательно, масса подушки равна – 3,6кг. Так как масса детали входит в интервал от 2 кг до 5кг, то годовую программу выпуска принимаем N=20000 штук.

Годовой фонд времени работы оборудования равен =1992 ч.

Величина такта выпуска рассчитывается по формуле 1[1]:

, (1)

где – коэффициент полезного действия.

В итоге получаем, подставляя в формулу 1 значения годового фонда времени работы оборудования =1992 ч и годовой программы выпуска N=20000 штук:

Далее определяем основное технологическое время на изготовление одной детали.

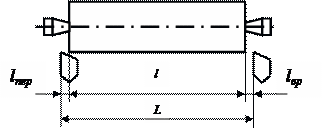

Чертеж подушки с пронумерованными обрабатываемыми поверхностями указан на рисунке 1:

Рисунок 1 – Подушка

Определяем, какие виды операций будут проводить с определенными поверхностями:

1,1? – фрезерование черновой торцевой фрезой;

2,2? – фрезерование черновой торцевой фрезой

3 – контурное фрезерование;

4,4? – фрезерование пальчиковой фрезой;

5 – сверление диаметром 10мм, потом диаметром 11мм. Фрезерование поверхности пальчиковой фрезой;

6 – сверление диаметром 12,5мм. Нарезание резьбы метчиком

7 – сверление диаметром 12,6. Развертывание до 13 мм;

8 – фрезерование выступа дисковой фрезой.

Основное технологическое время (фрезерование плоскости 1) определяется по формуле 2 [1]:

(2)

Основное технологическое время (фрезерование плоскости 1?) определяется по формуле 3:

(3)

Основное технологическое время (фрезерование плоскости 2, 2?) по формуле 4.

(4)

Основное технологическое время (контурное фрезерование 3) по формуле 5:

Т.к. Р=842 мм

(5)

Основное технологическое время (фрезерование пальчиковой фрезой 4, 4?) по формуле 6:

(6)

Основное технологическое время (сверление диаметром 10мм, потом диаметром 11мм. Фрезерование поверхности пальчиковой фрезой 5) определяется по формуле 7,8:

T0= 0,52dl (7)

a) d= 10мм, l= 30мм

T0= 10300,5210-3=15610-3=0,156 мин

б) d= 11мм, l= 30мм

T0= 11300,5210-3=17210-3=0,172 мин

T0= 6l (8)

a) l= 108мм

T0= 610810-3=64810-3=0,648 мин

Основное технологическое время (сверление отверстий диаметром 12,5 мм. Нарезание резьбы метчиком6, 6?) определяется по формуле 9, 10:

T0= 0,52dl (9)

a) d= 12,5мм, l= 30мм

T0= 12,5300,5210-3=19510-3=0,195 мин

T0= 0,4dl (10)

б)d=14мм, l= 30мм

T0= 0,4143010-3=16810-3=0,168 мин

Основное технологическое время (сверление диаметром 12,6. Развертывание до 13 мм) по формуле 11,12:

T0= 0,52dl (11)

a) d= 12,6мм, l= 30мм

T0= 12,6300,5210-3=19710-3=0,197 мин

T0= 0,43dl (12)

б) d= 12,6мм, l= 30мм

T0= 13300,4310-3=16810-3=0,168 мин

Основное технологическое время (фрезерование дисковой фрезой 8) по формуле 13:

(13)

Результаты расчетов приведены в таблице 4.

Таблица 4

Основные операции обработки поверхности детали – подушки

|

№ поверхности |

Выполняемые операции |

Основное технологическое время , мин |

|

1 |

фрезерование черновой торцевой фрезой |

0,78 |

|

1? |

фрезерование черновой торцевой фрезой |

1,8 |

|

2, 2? |

фрезерование черновой торцевой фрезой |

1,02 |

|

3 |

фрезерование по контуру |

5,894 |

|

4, 4? |

фрезерование пальчиковой фрезой (2) |

0,246 |

|

5 |

сверление диаметром 10мм, (2) сверление диаметром 11мм, (2) фрезерование пальчиковой фрезой |

0,156 0,172 0,648 |

|

6, 6? |

сверление диаметром 12,5 мм, (4) нарезание резьбы метчиком (4) |

0,195 0,168 |

|

7 |

сверление диаметром 12,6 мм, (2) развертывание до 13 мм (2) |

0,197 0,168 |

|

8 |

фрезерование выступа дисковой фрезой |

0,21 |

|

=14 мин |

Штучное время на операцию можно определить по формуле 14 [1]:

(14)

где – коэффициент для типов станков (сверлильно-фрезерно-расточной)

Получаем значение :

мин

Коэффициент серийности рассчитываем по формуле 15:

, (15)

где – такт выпуска изделия, ;

– среднее штучное время, рассчитывается по формуле 16:

(16)

Следовательно, тип производства – крупносерийное производство.

Расчет количества деталей в партии

Данные, необходимые для определения расчетного количества деталей партии n :

– годовая программа выпуска N=20000 штук;

– среднее штучное время мин;

– периодичность запуска-выпуска изделий а=1 смена;

– число рабочих дней году F=254 дней.

Расчетное количество деталей в партии определяется по формуле 17:

(17)

Расчетное число смен на обработку партии деталей на участке по формуле 18:

(18)

Такт потока – это заранее рассчитанная средняя продолжительность затраты времени на организационную операцию, или время на обработку изделия, приходящееся на одного рабочего.

Такт потока (т) определяют, исходя из времени на обработку изделий, выпуска изделий в смену и количества рабочих, т. е. т = Т/N, где Т – время на обработку одного изделия, взятое из технологической последовательности обработки изделия, с; N – количество рабочих, занятых на потоке.

Можно определить такт потока и по формуле т = Тсм/М, где Тсм – продолжительность рабочего дня, с; М – мощность потока, или заданный выпуск изделий в смену.

Количество рабочих действующего предприятия принимают равным фактическому количеству рабочих, занятых в процессе. Количество рабочих при проектировании нового предприятия или реконструкции старого определяют расчетом по формуле N = Кр.м/Кср, где Кр.м – количество рабочих мест, размещаемых на данной площади; Кср – среднее количество рабочих мест, приходящееся на одного рабочего, занятого в потоке.

Среднее количество рабочих мест зависит от количества резервных рабочих мест в потоке, а также наличия в нем операций, выполняемых одним рабочим на двух рабочих местах (например, на двух смецмашинах, двух прессах), и от оборудования, которое занимает больше одного рабочего места (например, тяжелые прессы, механические щетки, паровоздушные манекены и др.).

По опытным данным, среднее количество рабочих мест в потоках на одного рабочего принимают: 1,10 – 1,15 – для изготовления белья и легкого женского платья; 1,15 – 1,2 – для изготовления различных костюмов; 1,20 – 1,25 – для изготовления пальто.

Для потоков, где широко применяются прессы (изготовление пальто, костюмов), количество рабочих мест, приходящихся на одного человека, возрастает на 4 – 5%, т. е. в большинстве случаев для увеличения производительности труда каждый рабочий обслуживает не менее двух прессов. Количество рабочих мест может быть установлено в зависимости от размеров производственного помещения по формуле Кр.м = Sпом/S, где Sпом – площадь производственного помещения, м²; S – норма площади, установленная для одного рабочего в потоке, м².

Проектные институты легкой промышленности рекомендуют для новостроек следующие нормы площади на одного рабочего, исходя из основного ассортимента швейных изделий (м²):

- Пальто, костюмы шерстяные…… 5,5 – 6,0

- Платья, сорочки мужские ……… 5,0 – 5,5

- Отделочные секции……………… 9,0 – 10

Для действующих предприятий рекомендуются следующие типовые нормы площади на одного производственного рабочего в швейных цехах по видам потоков и групп изделий (табл. 19).

Таблица 19 Типовые нормы площади на одного рабочего, м²

| Группа изделий | Виды потоков | |

| неконвейерные | конвейерные, агрегатно-групповые | |

| Пальто, полупальто для взрослых и детей школьного возраста | 5,0 | 5,8 |

| Остальные виды верхней одежды, сорочки мужские и для мальчиков школьного возраста | 4,3 | 5,2 |

| Платье, белье и головные уборы | 4,0 | 4,8 |

Предварительная длина поточной линии устанавливается по формуле Lп.л = Lш.р.м х Кр.м х Кср, где Lш.р.м – шаг рабочего места.

Рекомендуются следующие размеры шага рабочих мест (м) для некоторых изделий:

- Пальто…………….. 1,25 – 1,3

- Костюмы, платья.. 1,20 – 1,25

- Белье……………… 1,15 – 1,20

На основании полученного такта потока определяют расчетную мощность потока – расчетный выпуск в смену.

Если задан выпуск изделий в квартал или год, то мощность потока в смену М = В/Кдn, где В – выпуск изделий в квартал, год; Кд – количество рабочих дней в квартале, году; n – количество смен в сутки.

Важнейшим условием ритмичной работы потоков является высокая технологическая и трудовая дисциплина исполнителей, своевременное обеспечение доброкачественным кроем и вспомогательными материалами, бесперебойная работа оборудования и механизмов.

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин.

Лекция 6.Такт выпуска, норма времени, понятие производительности.

Техническое нормирование и эффективность производства

Производство классифицируется по виду и типу производств.

Вид производства– классификационная категория производства, выделяемая по признаку применяемого метода изготовления, например, литейное, сварочное, термическое.

Тип производства– классификационная категория производства, выделяемая по ряду признаков, таких как широта и стабильность номенклатуры, регулярность и объем выпуска продукции; степень детализации разработки технологических процессов; степень универсальности/специализации технологического оборудования; степень механизации и автоматизации технологических процессов; форма организации технологических процессов и др.

Различают следующие типы производства: единичное, серийное и массовое. Серийное производство разделяют на мелко- , средне- и крупносерийное.

Единичное, серийное и массовое производство

(Характеристика типа производства)

|

Тип производства |

Единичное |

Серийное |

Массовое |

|

Широта и стабильность номенклатуры, регулярность и объем выпуска продукции |

Широкая и нестабильная номенклатура продукции, выпускаемой с низкой регулярностью и малым объемом |

Ограниченная и довольно стабильная номенклатура продукции, выпускаемой периодически повторяющимися партиями довольно большим объемом |

Узкая и стабильная номенклатура продукции, выпускаемой непрерывно в течение продолжительного периода времени большим объемом |

|

Степень детализации разработки техпроцессов |

Низкая |

Довольно высокая |

Высокая |

|

Степень универсальности / специализации технологического оборудования |

Применяется преимущественно универсальное оборудование |

Применяется как универсальное, так и специальное оборудование |

Применяется преимущественно специальное оборудование |

|

Уровень механизации и автоматизации техпроцессов |

Низкий |

Довольно высокий |

Высокий |

|

Степень дифференциации / концентрации технологических операций |

Применяется преимущественно концентрация операций |

Применяется как концентрация, так и дифференциация операций |

Применяется преимущественно дифференциация операций |

|

Доминирующая форма организации производства |

Непоточное производство |

Переменно-поточное производство |

Непрерывно-поточное производство |

|

Квалификация рабочих |

Высокая |

Средняя |

Низкая |

|

Производительность труда |

Низкая |

Довольно высокая |

Высокая |

|

Себестоимость продукции |

Высокая |

Довольно низкая |

Низкая |

Концентрация технологических операций – объединение ряда простых переходов в одной операции (техпроцесс состоит из небольшого числа сложных много переходных операций).

Дифференциация технологических операций – дробление операции на ряд простых переходов (техпроцесс состоит из большого числа простых операций).

Производственная партия

Производственная партия в механообрабатывающем производстве – группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени (группа одновременно изготавливаемых деталей).

Величина производственной партии (число деталей в партии) рассчитывается по формуле

где N – годовая программа выпуска деталей; Dскл – необходимый запас деталей на складе (для крупных деталей Dскл = 2-3, для мелких Dскл = 5-10); ФД – действительный (рабочий) годовой фонд времени (число рабочих дней в году, при пятидневной неделе ФД = 252).

Коэффициент закрепления операций равен числу различных операций по обработке одной или нескольких деталей, закрепленных за одним рабочим местом, в течение планового периода:

где No – число операций, Nм – число рабочих мест, на которых выполняются данные операции.

Коэффициент закрепления операций может быть использован для определения типа производства. Для разных типов производства характерны следующие значения Кзо:

|

Тип производства |

Значения Кзо |

|

Массовое |

Кзо = 1 |

|

Крупносерийное |

1 Кзо ≤ 10 |

|

Среднесерийное |

10 Кзо ≤ 20 |

|

Мелкосерийное |

20 Кзо ≤ 40 |

|

Единичное |

Кзо 40 |

Техническое нормирование – установление технически обоснованных норм (технических норм) расхода производственных ресурсов (энергии, сырья, материалов, инструмента, рабочего времени и т.д.).

Техническая норма времени –регламентированное время, необходимое для выполнения определенной операции, которое устанавливается расчетным путем для наиболее благоприятных для данного производства условий (при рациональном использовании труда рабочих и технологического оборудования с учетом передового производственного опыта).

Техническая норма времени на выполнение операции, связанной с изготовлением одного изделия Т (обработкой одной заготовки или сборкой одной сборочной единицы), определяется как норма штучного времени или штучное время τшт (Т ≡ τшт), которое рассчитывается по формуле

τшт = τо + τв + τорг + τт + τп,

где: τосн – основное (технологическое) время, затрачиваемое непосредственно на изготовление изделия (изменение формы, размеров и качества поверхности заготовки в случае механической обработки или изменение взаимного положения деталей и их соединение в случае сборки);

τвсп – вспомогательное время, затрачиваемое на различные вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, пуск и остановка станка, измерения, изменение режимов работы и т.п.);

τо.о. – время организационного обслуживания рабочего места, затрачиваемое на уход за рабочим местом в течение смены (раскладка и уборка инструмента; осмотр, очистка и смазка оборудования и т.п.);

τт.о. – время технического обслуживания рабочего места, затрачиваемое на уход за рабочим местом в процессе выполнения работы (подналадка станка; смена, правка, заточка инструмента; удаление стружки во время работы и т.п.).

τп – время перерывов в работе, включая перерывы па отдых (если он предусмотрен условиями работы) и личные физиологические потребности.

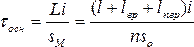

В структуре штучного времени доминирующим является основное (технологическое) время, для расчета которого применительно к конкретным видам обработки используются различные формулы, имеющиеся в справочной технической литературе. В частности, при механической обработке на станках основное время определяется по формуле

где L – расчетная длина обработки (длина перемещения заготовки или инструмента в направлении подачи), мм; l – длина обрабатываемой поверхности, мм; lвр – длина врезания инструмента, мм; lпер – длина перебега (схода) инструмента в направлении подачи, мм; i – число проходов; sМ = nso – величина относительного перемещения заготовки или инструмента в направлении подачи в одну минуту, мм/мин; n – частота вращения (шпинделя, фрезы и т.п.); so – подача на один оборот (заготовки, фрезы и т.п.) (рис. 1).

Если обработке подвергается не одна заготовка, а партия заготовок, то дополнительно рассчитывается подготовительно-заключительное время τп.з., затрачиваемое рабочим на подготовку к обработке партии заготовок (ознакомление с работой, получение материалов, получение и установка инструментов и приспособлений, наладка станка и т.п.), а также на выполнение действий, связанных с окончанием обработки партии заготовок (съем со станка и возврат инструментов и приспособлений, сдача обработанных заготовок). При этом техническая норма времени на операцию, связанную с обработкой партии заготовок, с учетом подготовительно-заключительного времени, определяется по формуле

ТП = τшт N парт + τп.з.,

где N парт – число заготовок в партии.

При нормировании времени операций, связанных с обработкой партии заготовок, устанавливается штучно-калькуляционное время, необходимое для обработки одной заготовки:

Норма выработки –регламентированное количество изделий, которое должно быть обработано или изготовлено в единицу времени (минуту, час, смену). Норма выработки – величина, обратная норме времени.

,

где Tсм – продолжительность рабочей смены.

Техническая норма времени используется для оценки важнейших показателей эффективности производства – производительности и себестоимости.

Производительность – количество изделий, произведенных в единицу времени.

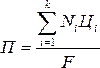

Расчет производительности:

1) в натуральном выражении

где Ni – количество изделий i-го наименования, изготовленных в год предприятием (цехом, участком), F – годовой фонд времени, k – число наименований изделий);

2) в денежном выражении

где Цi – цена продаваемых изделий i-го наименования.

Для оценки эффективности технологического процесса используется технологическая производительность, которая зависит только лишь от уровня технологической оснащенности производства.

Технологическая производительность рассчитывается по формуле

где ФД – действительный (рабочий) годовой фонд времени, ч; tв – такт выпуска изделий, определяемый штучно-калькуляционным временем наиболее трудоемкой операции технологического процесса:

,

где К – количество рабочих мест в производстве изделия на самой трудоемкой операции.

Себестоимость определяется затратами в денежном выражении на материалы, средства производства и заработную плату, связанные с изготовлением изделий.

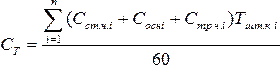

Для оценки эффективности технологического процесса используется технологическая себестоимость, которая включает в себя только лишь затраты, связанные с выполнением технологического процесса.

Технологическая себестоимость рассчитывается по формуле

где Сст.ч.i – стоимость одного станко-часа на i-ой операции, Сосн.i – стоимость одного использования технологической оснастки на i-той операции, Стр.ч.i – тарифная ставка работы рабочего на i-ой операции, Тшт.к.i – штучно-калькуляционное время, затрачиваемое на i-ую операцию, мин.

Трудоемкость технологического процесса обработки определяется по формуле

где ti – трудоемкость i-ой операции обработки, n – число операций.

При поточном производстве трудоемкость технологического процесса обработки

Tтпо = tвn, (2)

где ti – такт выпуска.

Коэффициент основного времени

Ков = τосн/τшт,

где τосн – основное время, τшт – штучное время;

Коэффициент использования материала

Ким = МД/МЗ,

где МД и МЗ – масса соответственно готовой детали и заготовки

Для массового производства Ким = 0,85, для серийного – Ким = 0,7.

Коэффициент загрузки оборудования

Кзо = СР/СФ,

где СР и СФ – число станков соответственно расчетное и фактическое

Для массового производства Кзо = 0,85-0,9, для серийного Кзо = 0,6-0,7..

|

Вопросы для самопроверки |

|

|

1 |

Вспомогательное время |

|

2 |

Штучно-калькуляционное время |

|

3 |

Подготовительно-заключительное время |

|

4 |

Производительность |

|

5 |

Трудоемкость технологического процесса |

|

6 |

Себестоимость |

|

7 |

Норма выработки |

|

8 |

Техническая норма времени |

|

9 |

Техническое нормирование |

|

10 |

Коэффициент закрепления операций |