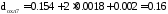

Подогрев

охладителя

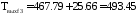

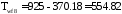

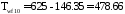

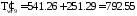

К,

К,

К,

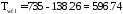

К,

К,

К,

К.

Температура

К охлаждающей жидкости на выходе из

каждого участка определяется по формуле

где

рассчитываемый участок;

на участке, К.

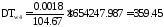

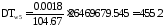

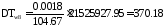

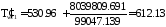

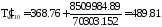

К,

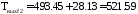

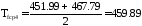

Средняя

температура

К охлаждающей жидкости на каждом участке

определяется по формуле

где

на входе и выходе из рассчитываемого

участка,K.

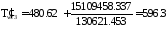

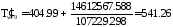

K,

K,

K,

3 Определение коэффициента теплоотдачи от стенки к охладителю и температуры «жидкостной» стенки

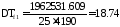

3.1 Определение температуры «жидкостной» стенки

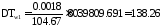

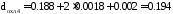

Перепад

температур по толщине стенки ΔTwi,

К при заданной температуре газовой

стенки для каждого участка рассчитывается

по формуле

где

λ

– коэффициент

теплопроводности материала стенки при

температуре газовой стенки, Вт/(м К).

Значения коэффициента теплопроводности

найдем, пользуясь [1];

– суммарный тепловой поток на участке,

Вт/м2.

В

данном случае, для бронзы, коэффициент

теплопроводности не зависит от температуры

и равен

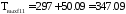

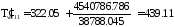

Температура

«жидкостной стенки» Twfi,

K

стенки определяется по формуле

где

температур по толщине стенки, К.

3.2 Определение коэффициента теплоотдачи от жидкостной стенки к охладителю

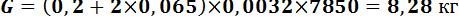

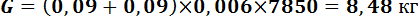

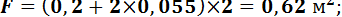

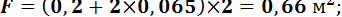

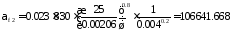

Площадь

проходного сечения Fохлi,

м2

щели на каждом участке

где

рассчитываемом участке, м;

– высота щели, м.

Средний

диаметр охлаждающей щели dохлi,

м вычисляется по формуле

где

участке, м;

стенки сопла, м;

тракта охлаждения, м.

Коэффициент

теплоотдачи

Вт/(м2∙К)

от жидкостной стенки к жидкости вычисляем

по формуле

где

сечение щели на рассматриваемом участке,

м2;

диаметр канала охлаждающего тракта, м;

теплофизических свойств для жидкости

при средней температуре жидкости на

участке,

Определяем

значение

пользуясь графиком зависимости комплекса

диаметр канала

м,

Вычисляем

коэффициент теплоотдачи жидкостной

стенки к жидкости для каждого участка

по формуле 227

3.3 Оценка погрешности при выборе температуры газовой стенки

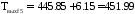

Найдем

уточненную температуру «жидкостной»

стенки

используя формулу

где

рассчитываемом участке, К;

тепловой поток на рассчитываемом

участке, Вт/м2;

теплоотдачи от «жидкостной» стенки к

жидкости, Вт/(м2

К).

Зная

перепад температур по толщине стенки,

можно определить температуру

К газовой стенки

где

стенки» стенки из формулы (3.7), К;

температур по толщине стенки, К.

Сравнивая

полученную температуру газовой стенки

с выбранной в начале вычислений,

определяем погрешность

каждого участка

(3.9)

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.

Погрешность

не превышает 5 % – температура газовой

стенки определена с достаточной степенью

точности.313Equation Section (Next)

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Температура – охладитель

Cтраница 1

Температура охладителя в начале области испарения и температура паровой фазы двухфазного потока в ней равны температуре нас щения, которая определяется давлением в этой области.

[1]

Температуру охладителя на выходе из пористой стенки ввиду малости пор предполагают равной температуре стенки.

[3]

Какова температура охладителя, если за счет каждой килокалории тепла, полученной от нагревателя, машина совершает работу 171 кгс-м. Потери на трение и теплоотдачу не учитываются.

[4]

Здесь через Т0 – обозначена температура охладителя при входе в поры пластины. Составим уравнение баланса тепла для каждого из элементов йи1 и ЙУП в отдельности.

[5]

При решении задачи предположить, что температура охладителя одинакова с температурой стенки по всему ее сечению; кривизной стенки пренебречь.

[6]

Пусть по ходу технологического процесса требуется держан температуру охладителя при восприятии им тепла равнук – 10 С, причем охладитель отдает тепло охлаждающей вод ( при температуре 20 С.

[7]

В данном случае начальное значение Т0 совпадает с температурой охладителя в баках.

[8]

В схеме организации системы оборотного водоснабжения основой является снижение температуры охладителя ( оборотной воды) до величины, предусмотренной технологическим регламентом процесса. Оно осуществляется в охлаждающих устройствах.

[9]

В первом случае показан предел температуры, изменяющейся от температуры пара до температуры охладителя в условиях, когда пар насыщен.

[11]

КОН и NaOh или масло) дают выдержку, чтобы изделия приняли температуру охладителя. Выдержка в охладителе должна быть такой, чтобы не начался процесс превращения переохлажденного аустенита в бейнит. Затем детали вынимают из охладителя и охлаждают обычно на воздухе; при этом происходит закалка – превращение аустенита в мартенсит.

[12]

КОН и NaOh или масло) дают выдержку, чтобы изделия приняли температуру охладителя. Выдержка в охладителе должна быть такой, чтобы не начался процесс превращения переохлажденного аустенита в бейнит. Затем детали вынимают из охладителя и охлаждают обычно на воздухе; при этом происходит закалка – превращение аустенита в мартенсит.

[13]

Повышение интенсивности теплообмена между охладителем и стенкой позволяет приблизить температуру стенки к температуре охладителя. Например, при кипении охлаждающей жидкости на поверхности стенки получаются большие коэффициенты теплоотдачи и создаются благоприятные условия охлаждения.

[14]

Сила действия охладителя различна, причем его действие тем сильнее, чем ниже температура охладителя; чем меньше вязкость охладителя и чем больше объем охладителя.

[15]

Страницы:

1

2

3

4

Содержание

- Этапы термообработки стали.

- Как найти температуру стали до охлаждения

- Как найти температуру стали до охлаждения

- Расчет времени нагрева, выдержки и охлаждения при проведении термической обработки , страница 6

Этапы термообработки стали.

Термообработкой стали называется совокупность этапов нагрева, выдержки и охлаждения твёрдых металлических сплавов. В результате в металле происходят изменения внутреннего строения и структуры, что в свою очередь приводит к получению заданных свойств стали. Твердость металла после термообработки измеряется по шкале Роквелла, подробно описанной в нашей статье «Методы определения твердости».

Процесс термической обработки стали включает в себя нагрев заготовки до требуемой температуры с определенной скоростью, выдержки при этой температуре в течении требуемого времени и охлаждение с заданной скоростью. В рамках этих процессов, можно выделить такие этапы, как: отжиг, нормализация, закалка, отпуск, обработка холодом. При изготовлении ножей из кованной стали термообработка занимает большее количество этапов: ковка, отжиг, шлифовка, повторный отжиг, правка остаточных искривлений, закалка, отпуск. В данной статье мы коснемся общих понятий процесса термообработки стали, выпущенной промышленным методом, когда заготовка клинка вырезается из уже готовой полосы металла.

Отжиг применяется для заготовок из углеродистой и легированной стали с целью снижения твердости или уменьшения внутренних напряжений. Отжиг также готовит структуру к последующей термообработке и улучшению неоднородности. Технологически отжиг представляет из себя медленное охлаждение раскаленной заготовки. Может применятся и так называемый изотермический отжиг при 760 ºС с быстрым охлаждением до 635 ºС, нахождением заготовки при этой температуре в течении 4-6 часов и дальнейшим охлаждением на воздухе.

Нормализация отличается от полного отжига способом охлаждения, которой после выдержки заготовки при температуре процесса производится на воздухе. При этом изменяется структура стали, она приобретает более высокую твердость и мелкозернистую структуру, чем при отжиге. Нормализация стали представляет собой нагрев до температур, на 50 °C выше точки завершения превращения избыточного цементита в аустенит. Нагревание ведется до полной перекристаллизации. Охлаждение производится в воздушной среде, чаще всего просто на месте термообработки. В результате сталь приобретает мелкозернистую, однородную структуру. Характеристики твердости и прочности стали после нормализации увеличиваются 10-15 %, чем после отжига. В так называемых заэвтектоидных инструментальных сталях, с содержанием углерода более 0,8% (именно такие стали в основном применяются в ножах), разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

3. Закалка стали — это этап термообработки, который заключается в нагреве стали выше критической температуры с последующим резким охлаждением в жидких средах. Критической в данном случае будет температура, при которой произойдет изменение типа кристаллической решетки, то есть осуществится полиморфное превращение. Технологически закалка представляет собой форсированное охлаждение раскаленной стали. Она уменьшает структуру зерна, повышает твердость, прочность, износоустойчивость. Закалка состоит из нагрева стали до температуры выше или в интервале превращений, выдержки при этой температуре и последующего охлаждения обычно с большой скоростью (в водных растворах солей гидроксида натрия или хлорида натрия в воде, масле, в расплавленных солях, на воздухе). В процессе закалки сталь нагревается до высокой температуры порядка 750–1150 °C с последующим резким охлаждением, чтобы произошедшие фазовые превращения не успели вернуться к исходному состоянию.

Закалка делится на несколько видов:

1) Ступенчатая закалка

В некоторых случаях, для небольших заготовок, применяют закалку ступенчатым методом. Изделия нагревают, а затем помещают в щелочной расплав (от 3500 до 4000 С). Заготовку выдерживают определённый период времени, достаточный для выравнивания температуры внутри изделия. Легированные стали охлаждают в масле, нелегированные в воде. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений будет резко сокращаться.

2) Изотермическая закалка

Изотермическая закалка проходит в режиме ступенчатой, но при этом металл выдерживается в щелочи до тех пор, пока полностью не освободится от напряжений. После изометрической закалки не требуется проводить отпуск. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

3) Закалка в одном охладителе

Закалка в одном охладителе применяется при работе с заготовками из углеродистых и легированных сталей. Обычно это достаточно «простые» ножевые стали, не требующие сложной обрабоки.

4) Прерывистая закалка в двух средах

Прерывистая закалка в двух средах применяется для обработки высокоуглеродистых сталей, при котором первоначально происходит быстрое охлаждение в воде, а затем медленное охлаждение в масле.

5) Струйчатая закалка

Струйчатая закалка– метод применяется при частичной (зонной) закалке изделия, реализуется в установках ТВЧ (установка нагрева токами высокой частоты) и индукторах обрызгиванием детали мощной струей воды.

Закалка является критически важным этапом термообработки. При нарушении технологии закалки могут возникнуть следующие дефекты:

1) Недостаточная твердость закаленной детали, в следствии низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

2) Перегрев, связаный с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

3) Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. После этого сталь приобретает высокую хрупкость и становится не пригодной к использованию под большими нагрузками, в первую очередь поперечными.

4) Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Такая сталь может стать полностью непригодной к эксплуатации на клинке ножа.

5) На поверхности заготовки могут образовываться коробления и трещины, что бывает связано с возникновением внутренних напряжений. Во время нагрева и охлаждения стали происходят объемные изменения, зависящие от температуры и структурных превращений. Естественно, такие изменения приводят к полной непригодности заготовки.

Таким образом именно нарушения технологии на этапе закалки могут приводить к излишней хрупкости клинка, обычно называемой «перекалом», или же наоборот недостаточная твердость — «недокал». А также к скрытым внутренним напряжениям, из-за которых клинки ломаются под нагрузкой. Для улучшения рабочих качеств стали после закалки применяется так называемый «отпуск».

Отпуском стали называется процесс термообработки предварительно закаленной стали, способствующий повышению равновесия ее структуры. Отпуск применяется после закалки стальных заготовок, при этом повышаются вязкие свойства, уменьшается хрупкость и внутреннее напряжение.

Отпуск производится немедленно после закалки, путем нагрева стали до температуры 150–550 °C (в зависимости от марки стали) и охлаждения в воздушной среде, либо в воде или масле. Высокоуглеродистые стали отпускают в воде, при этом происходит достаточно быстрое охлаждение. Если оно будет замедленным, это может привести к «недокалу», сталь не приобретет необходимых прочностных свойств. Легированные нержавеющие стали отпускают в масле, в котором процесс охлаждения происходит медленней. К таким сталям, в частности, относятся современные порошки S30V, S35VN, Elmax, и т.п. Чаще всего отпуск таких сталей происходит при температурах от 175 до 220 градусов. Использование масла в данном случае обязательно, так как при увеличении скорости охлаждения, легированная сталь может растрескаться и станет не пригодной к использованию. Также большую роль в охлаждении играет и разновидность масла, в частности степень его плотности и текучести. Для некоторых марок высоколегированных сталей вместо масла применяется охлаждение воздушной струей после предварительного нагрева до 1050–1100 °C.

Очень важным фактором качественного отпуска является траектория движения и угол погружения клинка в охлаждающую среду. Нарушение технологии может привести к искривлению клинка. Важную роль здесь играет качественный отжиг, который и необходим для снятия внутренних напряжений, приводящих к искривлениям клинка.

Чаще всего для ножевых изделий используется низкотемпературный отпуск (до 2500 С). Он позволяет добиться повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63).

Для определения температуры при отпуске изделия, используется визуальное наблюдение цветов побежалости. В частности, ослепительно бело-голубой цвет заготовки, соответствует температуре порядка 1600 °С, желто-белый – 1200 °С, ярко-красный – 500 °С и т.п. Цвета побежалости одинаково проявляются и на сырой, и на закаленной стали.

Достаточно часто последним этапом термообработки клинков ножей становится криогенная обработка. Криообработка — это процесс обработки металлических заготовок при сверхнизких температурах (ниже −153°С (-243,4 °F)). Она производится в целях снятия остаточных напряжений и повышения износостойкости деталей. Она также способствует увеличению твёрдости, износостойкости, прочности и пластичности металлов. В среднем улучшение этих характеристик происходит в пределах 20 %, но такие показатели относятся в основном к хорошим легированным сталям, в том числе и порошковым быстрорезам. Среди них может быть качественная американская D2, а также ELMAX, VANADIS 10, K340. Специальное оборудование для проведения криогенной обработки называется «криогенный процессор». Он представляет собой низкотемпературную камеру, оснащенную системой управления процессом криогенной обработки. Общий цикл обработки в современных криопроцессорах происходит в течение трех суток: 24 часа происходит промораживание до минимальной температуры, 24 часа идёт выдержка заготовки при этой температуре и 24 часа происходит нагрев до изначальной температуры. В некоторых криопроцессорах существует технологическая возможность для нагнетания температуры до 200 градусов по Цельсию и это дает возможность производить отпуск металла.

Термообработка стали на клинке является одним из важнейших факторов, отвечающих за рабочие качества ножа и его эффективность в работе. Только при максимальной точности технологических процессов возможно получить максимальное качество закаленной стали. В свою очередь качество термической обработки сильно влияет на заточку ножа. Любые проблемы, возникавшие в этом процессе, обязательно проявят себя при заточке и не позволят качественно заточить нож. Только на ножах с отличной «термичкой» мы можем достичь максимального уровня остроты.

Источник

Как найти температуру стали до охлаждения

Как найти температуру стали до охлаждения

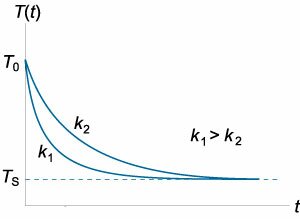

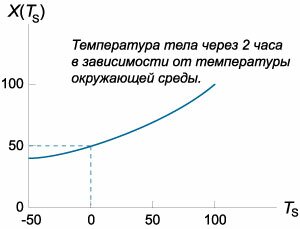

В конце (17) века британский ученый Исаак Ньютон изучал охлаждение тел. Эксперименты показали, что скорость охлаждения примерно пропорциональна разнице температур между нагретым телом и окружающей средой. Этот факт можно записать в виде дифференциального уравнения: [frac > > = alpha Aleft( — T> right),] где (Q) − количество теплоты, (A) − площадь поверхности тела, через которую передается тепло, (T) − температура тела, ( >) − температура окружающей среды, (alpha) − коэффициент теплопередачи , зависящий от геометрии тела, состояния поверхности, режима теплопередачи и других факторов.

Поскольку (Q = CT,) где (C) − теплоемкость тела, то дифференциальное уравнение можно записать как [frac > > = frac > left( — T> right) = kleft( — T> right).] Решение данного уравнение имеет вид: [Tleft( t right) = + left( — > right) >,] где ( ) обозначает начальную температуру тела.

Таким образом, температура тела уменьшается экспоненциально по мере охлаждения, приближаясь к температуре окружающей среды. Скорость охлаждения зависит от параметра (k = largefrac > normalsize) ( коэффициента теплопроводности ). С увеличением коэффициента (k) (например, вследствие увеличения площади поверхности), тело будет охлаждаться быстрее (рисунок (1).)

Мы решим задачу сначала для случая произвольной температуры окружающей среды, а затем вычислим конечную температуру тела при температуре среды (0^circ.)

Прежде всего, отметим разницу со случаем когда тело охлаждается в среде, температура которой постоянна. В этом случае температура тела формально будет бесконечно долго приближаться к температуре окружающей среды. В нашей же задаче температура среды линейно возрастает. Поэтому, рано или поздно температура тела станет равной температуре среды, то есть задача имеет решение. Будем считать также, что соблюдается квазистационарный режим, т.е. все переходные процессы в системе быстро затухают.

Расчет времени нагрева, выдержки и охлаждения при проведении термической обработки , страница 6

Примечание. Общее время нагрева штанги tобщ с учетом времени выдержки составит 36 мин + 12 мин = 48 мин, а с учетом выбранной схемы укладки (например по схеме 3 таблица 9 приложения):

tобщ = 36 × 2 + 12 = 84 мин = 1 ч 42 мин.

4 Расчет времени охлаждения

4.1 Расчет времени охлаждения в среде с постоянной температурой

Пример 4. Определить продолжительность охлаждения центра вала из стали 40Х, диаметром 600 мм, длиной 3 м с температурой 850ºС до температуры 200ºС в различных охлаждающих средах (вода, масло, воздух).

По таблице 3 приложения принимаем коэффициент теплоотдачи.

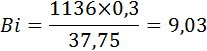

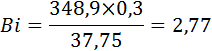

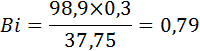

Средний коэффициент теплопроводности lср(от температуры нагрева до температуры охлаждения) будет равен » 37,75 Вт/м 2 °С (по таблице 5 приложения). Зная l и R находим критерий Био по формуле (13):

при охлаждении на воздухе:

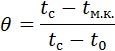

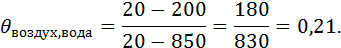

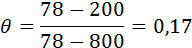

Определяем температурный критерий q(для случая охлаждения):

Для случая охлаждения в воде или на воздухе:

Для случая охлаждения в масле:

Тогда критерий Фурье, определенный по рисунку А.1, б (приложение):

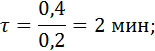

при охлаждении в воде Fo= 0,4 (Bi = 9,03; θ = 0,21);

при охлаждении в масле Fo = 0,68 (Bi = 2,77; θ = 0,19); при охлаждении на воздухе Fo = 1,4 (Bi = 0,79; θ = 0,21).

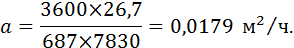

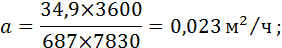

Коэффициент теплопроводности взят для аустенитного состояния при 800ºС, λ = 26,7 Вт/мºС (таблица 5, приложение), теплоемкость С = 687 Дж/кгºС (таблица 6, приложение) и γ = 7830 кг/м 3 .

Определим коэффициент температуропроводности по формуле (21):

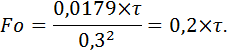

Критерий Фурье по формуле (20):

Подставляя значения Foдля различных сред охлаждения, находим: при охлаждении в воде:

при охлаждения на воздухе:

4.2 Расчет времени охлаждения в среде о переменной

4.2.1 Расчет времени охлаждения в масле

Пример 5. Определить время охлаждения центра вала диаметром 200 мм, длиной 3 м, весом 700 кг с температурой 800ºС до 200ºС в баке о маслом объемом 4 м 3 при начальной температуре масла 30ºС.

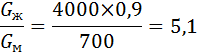

«Водяное число» масла при удельном весе γж = 0,9 кг/л с теплоемкостью Сж = 2,06 кДж/кгºС определим по формуле:

где Vж – объем жидкости (масла);

γж – удельный вес жидкости (масла);

Сж – теплоемкость жидкости (масла).

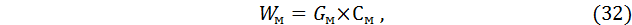

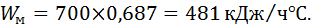

«Водяное число» вала весом Gм = 700 кг и с теплоемкостью См = 0,687 кДж/кгºС (таблица 6, приложение) определим по формуле:

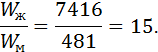

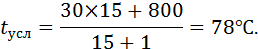

Подставляя значения, «водяных чисел» в уравнение (23) получим:

Следовательно, температура масла повысится с 30º до 78ºС, т.е. на 48ºС, а температура охлаждаемого металла снизится с 800º до 800 – 78 = 722ºС.

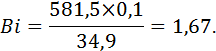

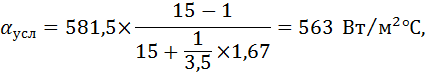

Принимая a =581,5 Вт/м 2 ºС (см. пункт 1.4), l =34,9 Вт/м 2 ºС (таблица 5, приложение).

Подставляя наеденные значения (для встречного потока) в уравнение (26) получим:

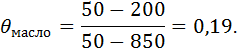

Значение температурного коэффициента θ находим по формуле (19):

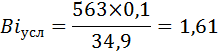

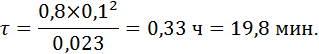

По значениям Biусл=1,61 и θ=0,17 по рисунку А.1, б (приложение) находим Fo=0,8, что соответствует расчетным данным по формуле (20), которая была преобразована в формулу (22), определяем время охлаждения:

Поскольку охлаждение ведется в баке с маслом, без принудительного охлаждения его происходит постепенное повышение его температуры за счет вносимого металлом тепла. Для того, чтобы при закалке не происходило резкого повышения температуры масла, рекомендуется принимать отношение веса жидкости к весу закаливаемого металла равным:

4.2.2 Расчет времени охлаждения изделий при душевой закалке

Пример 6: Определить время охлаждения сложных профилей при душевой закалке: швеллера №20 (200×55×3,2 мм), уголка №9 (90×90×6 мм), балки №20 (200×65×3,2 мм) с температуры конца прокатки (1000ºС) до температуры начала самоотпуска 450ºС при закалке изделий обрызгиванием (душевая закалка) для малоуглеродистой и низколегированной сталей.

По таблице 6 приложения определяем, с=0,682 кДж/кгºС.

По таблице 3 приложения определяем λ450:

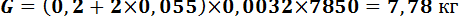

Определим поверхности закаливаемых изделий:

Определим время охлаждения до температуры 450ºС по формуле:

Источник

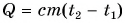

Расчет количества теплоты при нагревании и охлаждении:

Вы уже знаете, что изменить внутреннюю энергию тела можно передачей ему количества теплоты. Как связано изменение внутренней энергии тела, т. е. количество теплоты, с характеристиками самого тела?

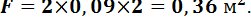

Внутренняя энергия тела есть суммарная энергия всех его частиц. Значит, если массу данного тела увеличить в два или три раза, то и количество теплоты, необходимое для его нагревания на одно и то же число градусов, увеличится в два или три раза. Например, на нагревание двух килограммов воды от 20 °C до 80 °C потребуется в два раза больше теплоты, чем на нагревание одного килограмма воды (рис. 40, а).

Очевидно также, что для нагревания воды на

Из этих рассуждений следует подтвержденный опытами вывод. Количество теплоты, необходимое для нагревания тела, прямо пропорционально его массе и изменению температуры.

А зависит ли количество теплоты, идущее на нагревание, от рода вещества, которое нагревается?

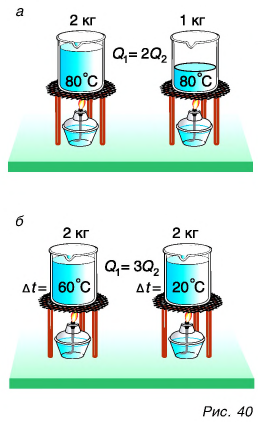

Для ответа на этот вопрос проведем опыт. В два одинаковых стакана нальем по 150 г подсолнечного масла и воды. Поместим в них термометры и поставим на нагреватель (рис. 41).

Получив за одинаковое время от нагревателя равное с водой количество теплоты, масло нагрелось больше, чем вода. Значит, для изменения температуры масла на одну и ту же величину требуется меньше теплоты, чем для изменения температуры такой же массы воды.

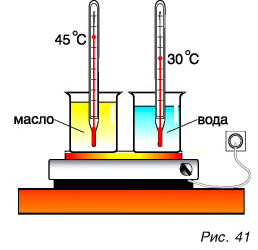

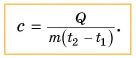

Поэтому для всех веществ вводят специальную величину — удельную теплоемкость вещества. Эту величину обозначают буквой с (от лат. capacite — емкость, вместимость). Теперь мы можем записать строгую формулу для количества теплоты, необходимого для нагревания:

Выразим из этой формулы с:

Удельная теплоемкость есть физическая величина, численно равная количеству теплоты, которое необходимо передать 1 кг данного вещества, чтобы изменить его температуру на 1 °C. Удельная теплоемкость измеряется в джоулях на килограмм-градус Цельсия

Для любознательных:

Часто формулу

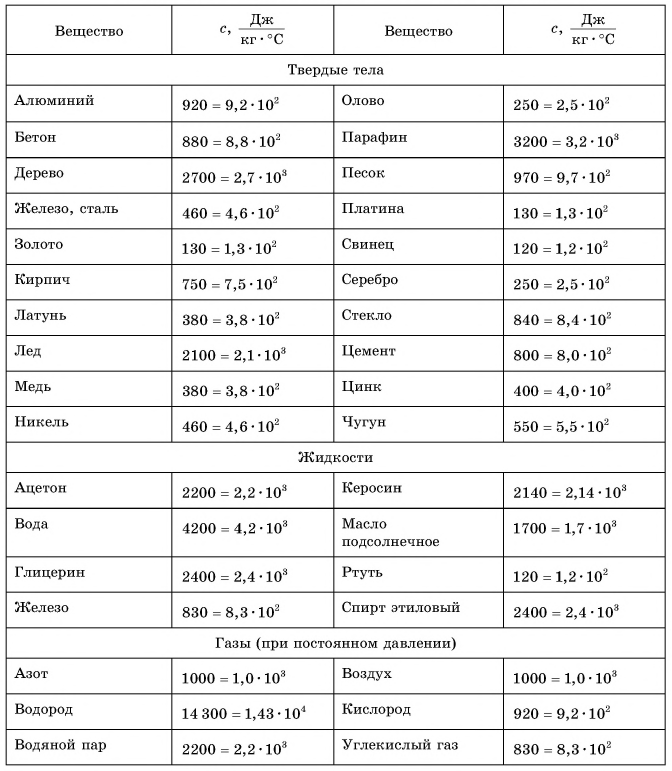

В таблице 1 представлены значения удельной теплоемкости различных веществ (в различных состояниях). Как следует из этой таблицы, среди жидкостей максимальное значение удельной теплоемкости имеет вода: для нагревания 1 кг воды на 1 °C требуется 4200 Дж теплоты — это почти в 2,5 раза больше, чем для нагревания 1 кг подсолнечного масла, и в 35 раз больше, чем для нагревания 1 кг ртути.

Формула

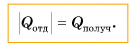

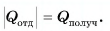

В заключение заметим, что при теплообмене двух или нескольких тел абсолютное значение количества теплоты, которое отдано более нагретым телом (телами), равно количеству теплоты, которое получено более холодным телом (телами):

Это равенство называется уравнением теплового баланса и выражает, по сути, закон сохранения энергии. Оно справедливо при отсутствии потерь теплоты.

Таблица 1. Удельная теплоемкость некоторых веществ

Главные выводы:

- Количество теплоты, необходимое для нагревания тела (выделившееся при охлаждении), прямо пропорционально его массе, изменению температуры тела и зависит от вещества тела.

- Удельная теплоемкость вещества численно равна количеству теплоты, которое надо передать 1 кг данного вещества, чтобы изменить его температуру на 1 °C.

- При теплообмене количество теплоты, отданное более горячим телом, равно по модулю количеству теплоты, полученному более холодным телом, если нет потерь теплоты.

- Заказать решение задач по физике

Пример решения задачи:

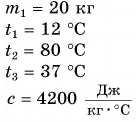

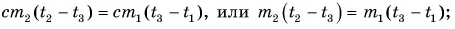

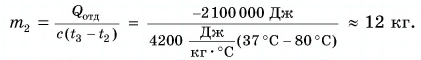

Для купания ребенка в ванночку влили холодную воду массой

Дано:

Решение

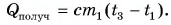

По закону сохранения энергии

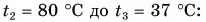

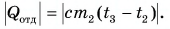

Отдавала теплоту горячая вода, изменяя свою температуру от

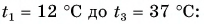

Холодная вода получила эту теплоту и нагрелась от

Так как нас интересует только модуль

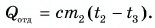

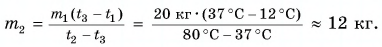

Тогда

При решении мы пренебрегали потерями теплоты на нагревание ванночки, окружающего воздуха и т. д.

Возможен и другой вариант решения.

Рассчитаем сначала количество теплоты, которое было получено холодной водой:

Полагая, что эта теплота отдана горячей водой, запишем:

Ответ:

- Удельная теплота сгорания топлива

- Плавление и кристаллизация в физике

- Испарение жидкостей в физике

- Поверхностное натяжение жидкости

- Излучение тепла в физике

- Виды излучений в физике

- Инфракрасные излучения

- Количество теплоты в физике