Если Вы занимаетесь термообработкой стальных деталей, то наверняка у Вас есть закалочная печь, в которой имеется автоматическое устройство контроля температуры, и достаточно просто установить ее с помощью кнопок и все показатели будут отображаться на мониторе. Но что делать, если у Вас нет специального оборудования, но существует необходимость сделать термообработку какой-либо стальной заготовки? Так как закалка стали или другая термическая операция требует строгого соблюдения температурного диапазона, необходимо хотя бы приблизительно знать, до какой температуры нагрета закаливаемая деталь, иначе, термообработка может не получиться. При слишком сильном нагреве, сталь может стать излишне хрупкой, а при недостаточном – просто не закалится. Существует несколько способов определить температуру стали без применения специальных измерительных приборов, о которых я сейчас расскажу.

По цвету каления. При нагревании до высоких температур, металл начинает светиться, такое свечение и называется цвет каления. Не многие знают, но по этому цвету можно понять, до какой температуры нагрета сталь. Марка стали не играет особой роли – все стали при одних и тех же температурах светятся практически одинаково. Чтобы определить цвет максимально эффективно, следует делать это при как можно более темном окружающем освещении. Что же касается самих цветов каления, то их можно посмотреть в специальной таблице, которую Вы можете видеть на картинке ниже. Каждому цвету соответствует определенный диапазон температур, и вероятность определить нужную температуру гораздо выше, чем просто наугад.

По магниту. Этот способ не является универсальным для термообработки всех сталей, но для некоторых вполне подходит. Он основан на том, что стали, являющиеся ферромагнетиками (то есть магнитятся) перестают магнититься примерно при 800 градусах. То есть, если Вы нагреваете закаливаемую деталь, и Вам необходимо нагреть ее до 800 градусов, то в процессе нагрева, просто прислоняйте к ней магнит, и как только температура достигнет 800 градусов, магнит перестанет «прилипать» к ней. Если надо нагреть чуть сильнее, то просто подождите еще немного после того, как сталь перестала магнититься.

По цветам побежалости. Для закалки такая методика определения температуры не подойдет, ведь закалочные температуры сталей весьма высоки, а по цветам побежалости можно определить температуру лишь до 330 градусов. Но если у Вас есть необходимость определить температуру стали до 330 градусов, а специальных приборов для этого нету, то Вам отлично подойдет данный способ. В отличии от цветов каления, при появлении цветов побежалости, свечение отсутствует и цвет остается, даже если сталь остынет. Цвета побежалости, так же как и цвета каления, у всех сталей одинаковы вне зависимости от состава, и их так же можно посмотреть в специальной таблице, которая представлена ниже.

Все описанные способы так или иначе являются кустарными, и не предназначены для массового производства чего либо, так как вряд ли удастся добиться постоянства результата, но при необходимости, в единичных случаях ими вполне можно пользоваться.

Предлагаю Вам посмотреть видео, в котором подшипник нагревается до 1000 градусов и сравнить его цвет с таблицей цветов каления:

Спасибо за внимание. Делитесь своим мнением в комментариях и не забывайте подписываться на канал.

ПОДПИСАТЬСЯ

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и несколько столетий назад, закалка стали предусматривает нагрев металла и его последующее охлаждение в определенной среде.

Температура нагрева стали под закалку должна быть выбрана в соответствии с составом металла и механическими свойствами, которые нужно получить. Допущенные ошибки при выборе режимов закалки приведут к повышению хрупкости структуры или мягкости поверхностного слоя. Именно поэтому рассмотрим способы закалки стали, особенности применяемых технологий, а также многие другие моменты.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Закалка – термообработка стали, которая сегодня проводится для улучшения механических качеств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства. Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей. Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Полную закалку используют обычно для сталей и деталей, которые не подвержены растрескиванию или короблению.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик. Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса. Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности. Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Содержание

- 8. ВЫБОР ТЕМПЕРАТУРЫ ЗАКАЛКИ.

- Выбор температуры закалки

- Из учебника А.П.Гуляева «Металловедение»

- 5 способов быстрой и эффективной закалки металла

- Отпуск и старение металла

- Способы закалки

- Закалка в одном охладителе

- Закалка с подстуживанием

- Прерывистая

- Ступенчатая

- Изотермическая

- Температурный режим

- Выбор охлаждающей среды

- Какую сталь подвергают закалке

- Какие бывают дефекты при закалке металла

- Закалка стали в условиях дома или дачи

- Отпуск металла в духовке

- Проверка металла на наличие термообработки

- Закалка ножа графитом

8. ВЫБОР ТЕМПЕРАТУРЫ ЗАКАЛКИ.

Сущность закалки заключается в превращении аустенита в мартенсит. В связи с этим, чтобы осуществить закалку, нужно нагреть сталь до аустенитного состояния.

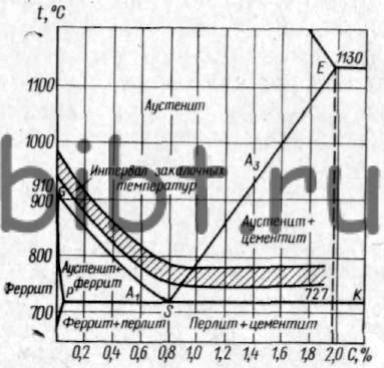

Температуру нагрева углеродистых сталей легко определить по диаграмме состояния (рис. 25).

Рис. 25. Температурный интервал нагрева углеродистых сталей при закалке

При закалке конструкционных сталей, содержащих до 0,8% С, достаточно провести нагрев выше линии GS. Точки, лежащие на этой линии, обозначаются буквами Ас 3 и называются верхними критическими точками. Для каждой стали будут свои критические точки. Но в любой стали содержание углерода в разных плавках может колебаться в некоторых пределах, поэтому, чтобы наверняка получить аустенитную структуру, сталь нужно нагревать несколько выше Ас 3 (на 30—50°С).

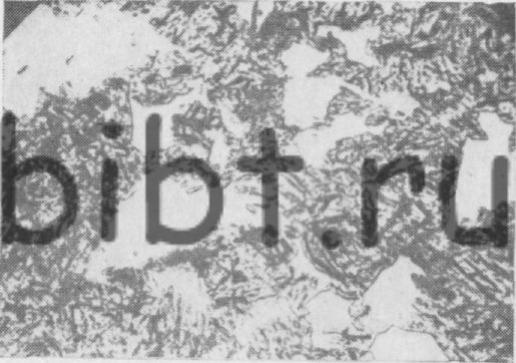

На рис. 25 температура нагрева при закалке конструкционных сталей показана в виде заштрихованной полосы. Если сталь нагревать до температуры ниже Ас 3 , то в структуре такой недогретой стали наряду с аустенитом будут сохраняться участки феррита. Содержание углерода в феррите не бывает выше 0,025%, поэтому при закалке в этих участках не получится пересыщенного твердого раствора углерода в железе, т. е. мартенсита. Аустенитные же участки превратятся в мартенсит. Таким образом, в закаленной стали в этом случае наряду с твердым мартенситом будет присутствовать мягкий феррит (рис. 26). В результате твердость стали будет пониженной. Такая закалка называется неполной.

Рис. 26. Микроструктура стали при неполной закалке: мартенсит (темные участки) и феррит (светлые участки)

Проводить нагрев значительно выше точки Ас 3 также не следует, так как при этом происходит рост зерен аустенита, в результате чего после закалки сталь приобретает хрупкость.

При закалке инструментальных углеродистых сталей, содержащих более 0,8% С, нагрев следует проводить на 30—50°С выше линии PSK (см. рис. 25). Точки, лежащие на этой линии, обозначаются буквами Ac 1 и называются При таком нагреве, как это видно по диаграмме состояния, структура стали будет состоять из аустенита и цементита. После закалки аустенит превратится в мартенсит, и тогда структура будет состоять из мартенсита и цементита. В отличие от феррита цементит обладает очень высокой твердостью, и потому наличие его в структуре закаленной стали не снижает твердость. Нагрев выше линии SE до чисто аустенитного состояния в данном случае не нужен. Более того, он приводит к отрицательным последствиям. Во-первых, при этом приближаемся к линии АС (см. рис. 5), выше которой начинается плавление стали и возникает опасность перегрева. Во-вторых, при таком нагреве весь углерод, имеющийся в стали, переходит в аустенит, и после закалки мартенсит оказывается сильно пересыщенным углеродом, что приводит к трещинам.

При закалке легированных сталей температуру нагрева также выбирают в зависимости от температуры критических точек. Однако диаграммы состояния для таких сталей получаются довольно сложными, поскольку кроме железа и углерода в их состав входят еще элементы — хром, никель, вольфрам и др., поэтому критические точки или же непосредственно температуру закалки для легированных сталей определяют по справочной литературе. Здесь следует заметить, что при закалке некоторых легированных сталей температура нагрева устанавливается значительно выше критических точек. Например, для инструментальной легированной стали Х12М температура критической точки Ас 1 составляет 810°С, а нагрев при закалке проводят до 1000—1050°С; для быстрорежущей стали Р18 температура Ас 1 равна 830°С, а температура закалки — 1270°С. Объясняется это тем, что в таких сталях содержится большое количество карбидов, которые трудно растворяются в аустените. Требуемые свойства в этих сталях могут быть получены лишь в том случае, если легирующие элементы, содержащиеся в карбидах, перейдут в аустенит, в состояние твердого раствора. Для ускорения этого перехода и повышают температуру нагрева.

Источник

Выбор температуры закалки

Из учебника А.П.Гуляева «Металловедение»

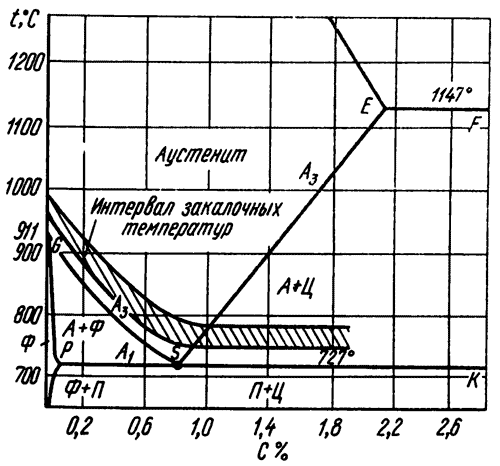

Температура закалки для сталей большинства марок определяется положением критических точек А1 и А3.

Для углеродистых сталей температуру закалки можно определить по диаграмме железо — углерод (рис. 228). Обычно для доэвтектоидной стали она должна быть на 30 — 50 °С выше Ас3 а для заэвтектоидной стали — на 30 — 50 °С выше Ас1.

Рис. 228. Интервал закалочных температур углеродистой стали

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита (рис. 229, а), который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

Рис. 229. Микроструктура закаленной стали:

а — доэвтектоидная сталь, неполная закалка — нагрев выше Ас1, но ниже Ac3, мартенсит — феррит;

б — зазвтектоидная сталь, правильная закалка — нагрев выше Ас1 и ниже Ас3 мартенсит + цементит, × 500

Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной (рис. 229, б).

Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3 опасен и не нужен, так как он не повышает твердости, наоборот твердость даже несколько падает вследствие растворения избыточного цементита и увеличения остаточного аустенита (см. выше рис. 222, кривая 1); при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности и т.д.

Таким образом, оптимальной является закалка доэвтектоидной стали от температуры на 30 — 50 °С выше Ac3, а для заэвтектоидной стали на 30 — 50° выше Ас1.

Повышение температуры закалки выше этих температур и вызванный этим рост зерна аустенита обнаруживаются в первую очередь в получении более грубой и крупноигольчатой структуры мартенсита (см. рис. 200), или грубого крупнокристаллического излома. Следствием такого строения является низкая вязкость. При укрупнении зерна параметр К1с (см. стр. 69), характеризующий сопротивление разрушению (полухрупкому, хрупкому), возрастает, тогда как ударная вязкость и порог хладноломкости (первое характеризует сопротивление вязкому, второе — хрупкому разрушению) снижаются. Многолетний опыт анализа разрушений показывает, что крупнозернистость строения является причиной разрушений, обусловленных несоблюдением правильных режимов термической обработки или плохим проведением сварки или горячей обработки давлением. Сказанное вызывает определенные и достаточно обоснованные сомнения в том, вполне ли объективно оценивается надежность стали параметром К1с.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

стр. 256 — 257.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди «Не укради»

Источник

5 способов быстрой и эффективной закалки металла

Закалка металла — нагревание до температуры каления, при которой структура его видоизменяется, и остывание в какой-либо жидкости (масле, воде) или на открытом воздухе. Делают такую обработку для того, чтобы повысить твёрдость материала. На производстве температура закалки определяется по диаграмме «железо-углерод».

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута. А повысить её удастся путём ещё одного процесса термообработки, называемого старением. При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки. Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе. Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

Какую сталь подвергают закалке

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой

маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой

маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой | водой

маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой

маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой

маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода

масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой

маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

При несоблюдении режимов закалки могут появляться следующие дефекты:

- трещины или коробление. Причина — внутреннее напряжение. Если коробление поддаётся рихтовке и выпрямлению, то трещины исправить никак нельзя. Это — окончательный брак;

- пережог, который представляет из себя окислы по границам зёрен, возникающие из-за проникновения внутрь металлических изделий кислорода. Пережог возможен при нагреве металла до температуры, близкой к температуре плавления. Такой металл не подлежит исправлению;

- перегрев. При нагреве металла свыше температуры каления происходит его перегрев, в результате которого образуется крупная структура. Такой металл обладает повышенной хрупкостью. Исправляется при помощи отжига и новой закалки;

- низкая твёрдость. Недостаточная твёрдость получается при низкой температуре нагревания, недостаточной выдержке при необходимой температуре и маленькой скорости охлаждения. Данный дефект легко исправить при помощи отжига и ещё одной закалки;

- окисление и обезуглероживание, которое происходит при воздействии металла с воздухом и печными газами. Окисленный слой, окалина, наносит непоправимый вред производству, ибо такой дефект исправить нельзя. Чтобы избежать проблемы, необходимо использовать печи с защитной атмосферой.

Закалка стали в условиях дома или дачи

Иногда случается такое, что необходима термообработка металла дома или на даче. Это происходит, если купленный инструмент оказался недокаленным или вообще незакалённым. Часто возникает необходимость закалить ножик, топор или сверло. Конечно, хорошую закалку можно провести только в условиях производства, но мужчины-умельцы отлично умеют это делать и на обыкновенном костре. Последовательность домашней закалки:

- готовим две ёмкости. В одну наливаем минеральное масло, в другую — воду;

- также нужно подготовить инструмент, при помощи которого будем класть закаливаемый металл в костёр и вынимать из него. Для этой процедуры подойдут клещи;

- далее разводим костёр и ждём когда образуются угли. На них и кладём металлический предмет, который нужно закалить;

- следим за цветом углей и окраской пламени. Раскалённые угли имеют белый цвет. А пламя не должно быть белым. Малиновый цвет пламени — оптимальный для процесса закалки в домашних условиях. Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

- также необходимо следить, чтобы на металлическом изделии не появлялись чёрные или синие пятна, которые говорят о деформации металла в результате чрезмерного размягчения. А если металл стал белым, то такую деталь можно смело выкидывать.

- как только металлический предмет нагреется до нужной нам температуры, вытаскиваем его и опускаем сначала в масло. Делаем это трижды, первый раз на три секунды. Каждый раз время увеличиваем на столько же. Опускаем и вынимаем резко;

- далее опускаем металлический инструмент в ёмкость с водой и оставляем там до тех пор, пока он полностью не остынет.

Детали или предметы, имеющие вытянутую форму в воду помещаем вертикально. Для оценки температуры закалки в костре используем таблицу цветов. Вместо костра можно использовать любую печку.

При необходимости закалённый предмет можно подвергнуть отпуску. Для этого его нужно поместить в нагретую до 300-320 градусов духовку и продержать там в течение часа. Затем вынуть и дать остыть на открытом воздухе.

Перед тем, как начать каление, нам необходимо убедиться, что материал приобретённого нами инструмента не термообработан. Делаем проверку с помощью обыкновенного паяльника. Нагреваем инструмент и проводим им по интересующей нас металлической поверхности. Если паяльник прилипает к металлу, то значит ни о какой его термообработке не может быть и речи. Плавное прохождение паяльника по поверхности стали или отскакивание от неё говорят о том, что проверяемый нами предмет либо хорошо термообработан либо обработан слишком сильно. При отсутствии термообработки делаем её самостоятельно.

Закалка ножа графитом

Термическая обработка металла графитом хороша тогда, когда нужно закалить не весь предмет, а только его часть. У ножа — это кромка. Последовательность процесса термообработки ножа в домашних условиях:

- острие ножа проверяем на твёрдость при помощи надфиля. Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

- для данного процесса понадобится графит, который можно добыть из круглых батареек, взять стержни простого карандаша или воспользоваться графитовыми щётками генератора;

- добытый графит превращаем в порошок;

- в качестве источника питания используем сварочный аппарат постоянного тока. Выставляем на минимум;

- делаем подложку из оцинкованного листа. На неё насыпаем графитовый порошок;

- к подложке подсоединяем «плюс» сварочного прибора, а ручке ножа — «минус»;

- далее лезвием ножа аккуратно водим по графиту так, чтобы оно не касалось подложки. А ещё следим, чтобы графит не воспламенился, иначе ножик наш будет испорчен;

- при движении лезвия по графиту последний будет выдавать искры. Как только увидим, что остриё ножика нагрелось, процесс прекращаем. Приблизительное время закалки — не более 5 минут;

- даём ножу остыть естественным путём, затем берём надфиль и проверяем твёрдость. Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Процесс закалки на производстве провести намного легче, чем дома. При необходимости можно попробовать закалить нужный предмет или инструмент «топорными» способами с применением подручных средств.

Используемая литература и источники:

- Поверхностные явления в металлах и сплавах / В.К. Семенченко. — М.: Гостехиздат

- Сверхбыстрая закалка жидких сплавов. — Москва: Машиностроение

- Статья на Википедии

Источник

О чем идет речь? Температура закалки стали влияет на ее свойства: пластичность, хрупкость, устойчивость к нагрузкам. Неправильный нагрев может привести к тому, что, например, кромка ножа будет быстро тупиться, а головка молотка треснет при нанесении удара.

На что обратить внимание? Выбор правильной температуры закалки стали позволит получить сплав с требуемыми параметрами и снизить вероятность появления дефектов после начала эксплуатации изделия.

Вопросы, рассмотренные в материале:

- Основные параметры закалки металла

- Виды закалки стали

- Проблема образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

Основные параметры закалки металла

Еще в далекой древности кузнецам было известно, что, нагревая металл, можно добиться изменения его свойств и структуры. То есть практическое применение нагрева и охлаждения стали началось задолго до того, как использование технологий термической обработки для улучшения механических характеристик, существенного увеличения срока службы и даже снижения массы готовых изделий за счет увеличения прочности материала получило научное обоснование. Закаливая относительно дешевые стальные сплавы, можно добиваться требуемых характеристик, а значит, значительной экономии при замене ими более дорогих типов в различных ответственных деталях механизмов и конструкций.

Процесс закалки заготовок из того или иного стального сплава в общих чертах состоит из их нагревания до заданной температуры с последующим охлаждением, режим которого также может быть разным в зависимости от химического состава материала и требуемых характеристик готового изделия. Главная цель, которую преследует такая термическая обработка, – сделать металл более твердым и прочным. Процесс сопровождается снижением пластичности.

В зависимости от того, каким должен быть конечный результат при закалке и последующем отпуске, необходимо в каждом конкретном случае подбирать соответствующие режимы – температуру, скорость и время нагрева, выдержки и охлаждения.

Температура закалки стали, приводящая к перестройке кристаллической решетки металла на атомарном уровне, – наиболее важный параметр, который строго контролируется оператором в ходе термической обработки заготовок. Различные стальные сплавы, содержащие углерод, легирующие добавки и примеси в разных концентрациях, требуют индивидуального подбора режима закаливания.

Закалка металла заготовок приводит к повышению твердости и хрупкости стального сплава, а верхние слои материала, теряющие большую часть углерода, покрываются слоем окалины, толщина которого обязательно учитывается при расчете припуска на последующую механическую обработку деталей.

Если в ходе закаливания стальных заготовок не была обеспечена необходимая скорость охлаждения, может произойти переход кристаллической решетки к промежуточному состоянию. Охлаждать детали слишком быстро нельзя – это с большой вероятностью может вызвать растрескивание и деформацию материала. Для предотвращения подобных проблем необходимо замедлять снижение температуры ориентировочно после +200 °C.

Заготовки из углеродистых стальных сплавов проходят обработку в специальных камерных печах, которые разогреваются до +800 °C включительно. Отдельные типы стали требуют для закалки нагрева до критической температуры от +1 250 до +1 300 °C – для их термообработки используются печи других типов. Преимущество этих видов данного металла в том, что они не растрескиваются в ходе охлаждения.

Изделия, имеющие сложную конфигурацию с тонкими гранями и резкими переходами, требуют особо ответственного подхода к их термической обработке. Для профилактики растрескивания и коробления процесс нагрева материала разбивают на два этапа. Сначала стальной сплав прогревают до +500 °C, а затем температуру повышают до требуемых критических значений.

Виды закалки стали

Помимо уровня нагрева, особое внимание следует уделять его равномерности, которая также влияет на качество закалки стальных сплавов. Если речь идет о термической обработке массивных или имеющих сложную геометрию деталей, равномерный нагрев можно обеспечить, только разбив процесс на шаги. Для распределения температуры по всей толще изделие следует нагревать в два этапа, на каждом выдерживая заданное время. При одновременной работе сразу с несколькими заготовками это приводит к увеличению суммарного времени выдержки в специальной печи.

Различают следующие виды закалки стальных заготовок:

Ступенчатая закалка

Небольшие стальные заготовки в отдельных случаях подвергаются закалке с применением ступенчатого метода. Предварительно нагретые изделия в ходе такой обработки погружают в ванны с щелочным расплавом, разогретым до температуры от +3 500 до 4 000 °C, и выдерживают там в течение времени, требуемого для того, чтобы равномерно прогрелась сердцевина деталей. Для охлаждения легированных стальных сплавов используют масло, а нелегированных – воду. Данный способ позволяет достичь заданной твердости при минимальном риске растрескивания и формирования зон внутреннего напряжения.

Изотермическая закалка

Технология сходна с предыдущей, однако заготовки выдерживают в щелочном расплаве до полного снятия внутреннего напряжения металла. После такой термической обработки детали не нуждаются в отпуске. Изотермическую закалку применяют для предотвращения растрескивания и деформирования изделий, имеющих сложную геометрию.

Закалка с использованием одного охладителя

Такой несложной термической обработке, как правило, подвергают углеродистые и/или легированные стальные сплавы. Чаще всего речь идет о довольно «простых» ножевых типах стали, которые не нуждаются в применении более сложных технологий.

Прерывистая закалка с использованием двух закалочных сред

Технология прерывистой закалки в двух средах применяется для термообработки стальных сплавов с высоким содержанием углерода. Сначала заготовки быстро охлаждают в воде, а затем подвергают медленному охлаждению маслом.

Струйчатая закалка

Данный метод обычно применяют для частичной или зонной закалки деталей с использованием установок нагрева высокочастотными токами в индукционных печах. Для охлаждения металла заготовок после извлечения из камеры на заданные зоны изделий подается мощная струя воды.

Проблема образования окалины и обезуглероживания при закалке

Зачастую закалке требуется подвергнуть детали, прошедшие финишную обработку. При их нагревании необходимо исключить обезуглероживание металла и формирование окалины на поверхности изделия. Для предотвращения подобных нежелательных явлений были разработаны специальные методы закаливания стальных сплавов, наиболее продвинутые из которых предусматривают использование защитной среды из газа. Такая технология требует использования особых нагревательных печей с полностью герметичной камерой.

Существуют и более простые технологии, которые позволяют предотвратить выгорание углерода из поверхностных слоев металла. Например, для этого используют чугунную стружку и отработанный карбюризатор. Их засыпают в специальные емкости и защищают разогретый металл обрабатываемых деталей. Чтобы в камеру во время нагревания стальных заготовок не проникал окружающий воздух, кислород которого при контакте вызывает окисление поверхностных слоев стального сплава, ее герметизируют, тщательно обмазывая глиной.

Если технологический процесс предусматривает охлаждение соляным раствором, то во избежание обезуглероживания и формирования оксидной пленки на поверхностных слоях металла соляные ванны подлежат регулярному раскислению, которое необходимо производить как минимум дважды за смену. С этой целью в емкости с жидкой средой добавляют борную кислоту или бурую соль. Также применяется древесный уголь, помещенный в специальные стаканы с крышкой с множественными отверстиями в стенках. В момент погружения контейнеров в жидкость следует соблюдать повышенную осторожность из-за вспыхивающего на короткое время и затем затухающего пламени.

Степень раскисления соляной ванны проверяют с помощью простого способа. В жидкость погружают обычное лезвие из нержавеющего стального сплава, предварительно на несколько минут помещенное в эту емкость для разогрева. Далее образец охлаждают в воде. Если рабочий раствор достаточно раскислен, металл после такой процедуры гнется, не ломаясь.

Охлаждение стали при закалке

Большинство используемых при закалке охлаждающих жидких сред изготавливается на водной основе. Для этих целей применяют слегка подогретую (ориентировочно до + 30 °C) воду, которая не содержит примесей, способных повлиять на темпы охлаждения заготовок (различные соли или моющие средства). Важно следить за тем, чтобы емкости для H2O использовались исключительно по прямому назначению. Проточная вода не подходит в качестве охладителя в силу ее недостаточной химической чистоты.

Если использовать в качестве охлаждающей жидкости обычную воду, можно столкнуться с рядом нежелательных последствий, главное из которых заключается в растрескивании и деформации заготовок. Однако такой метод нередко используют при цементации металла, поверхностной закалке или термообработке изделий с простой геометрией, подлежащих впоследствии чистовой механической обработке.

Если закалке подвергаются изделия сложной конфигурации из конструкционной стали, в качестве охладителя используют разогретый до +60 °C раствор гидроксида натрия. Охлаждение в такой среде придает закаленному металлу светлый оттенок.

Каустическая сода – крайне агрессивное химическое соединение. Любые работы, в которых используется раствор щелока, должны производиться с соблюдением правил техники безопасности. Для удаления вредных паров, образующихся при опускании в жидкость раскаленных металлических заготовок, обязательно наличие вытяжки, размещенной непосредственно над емкостью с охладителем, и применение соответствующих средств индивидуальной защиты.

Если изделия, подлежащие закалке, имеют тонкие стенки и изготовлены из углеродистого или легированного стального сплава, оптимально использовать минеральные масла, обеспечивающие изотермический режим охлаждения. Важно проследить, чтобы в охладитель не попала вода, которая может вызвать растрескивание металла. Для удаления уже попавшей влаги охлаждающую жидкость необходимо прогреть до температуры, превышающей температуру кипения воды.

Недостатки использования масел для охлаждения заготовок при закалке, о которых необходимо упомянуть, заключаются в выделении вредных для человека паров, возможном возгорании охладителя и формировании налета на поверхности охлаждаемых деталей. Кроме того, охлаждающая жидкость после определенного числа рабочих циклов становится менее эффективной.

При закалке металлических деталей в минеральных маслах необходимо соблюдать соответствующие правила безопасности:

- для погружения заготовок в масло необходимо пользоваться клещами с длинными ручками;

- следует использовать специальную маску из закаленного стекла и перчатки из толстой огнеупорной ткани или грубой кожи;

- работники должны быть одеты в специальную защитную одежду, надежно прикрывающую плечи, шею и грудь.

Для воздушного охлаждения, которое применяется при закалке некоторых стальных сплавов, используются специальные компрессоры. Воздух, которым охлаждается нагретый металл, должен быть полностью избавлен от влаги, вызывающей образование поверхностных трещин.

Углеродистые стальные сплавы со сложным химическим составом требуют использования при закалке комбинированного охлаждения – заготовки, предварительно охлажденные до +200 °C в воде, затем быстро погружаются в масляную ванну.

Определенная закаливаемость, присущая каждому стальному сплаву, выражается в способности приобретать необходимую твердость в ходе термической обработки. На эту характеристику влияют углеродистость стали и концентрация легирующих элементов. Минимальное содержание углерода, требуемое для того, чтобы металл воспринимал закалку, равно 0,2 %.

Прокаливаемостью принято называть глубину проникновения мартенситной или троостито-мартенситной структуры в толщу стали. Улучшить обе указанные характеристики можно, добавляя в состав сплава молибден, хром, никель и т. п. Присутствие кобальта в сплаве ведет к их понижению.

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды. Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Другие статьи: