НАЗАД В РАЗДЕЛ /

Как рассчитать требуемое количество краски

Часто встречается такая ситуация, что объект по покраске подходит к завершению, и вдруг выясняется, что заложенного количества материала существенно не хватает и тогда начинается судорожный поиск виноватых. Отдел закупок валит на сметный отдел, дескать они не правильно посчитали расход; сметный отдел валит вину на производственный, дескать разбирайтесь сами со своими нарушениями технологий; производственники валят вину на субподрядчиков или на своих мастеров, дескать это ваших рук дело; последние делают крайними рабочих, снимают с них деньги за перерасход, и на этом весь инцидент якобы исчерпан. Ровно до следующего раза, когда эта история повторяется в такой же последовательности.

Здесь мы имеем дело ошибкой системного характера и далее попробуем разобраться с её первопричиной, а так же постараемся получить ответ, как её не допускать в дальнейшем.

Возьмём для примера самый распространённый вариант, когда для работ используется самая обыкновенная алкидная, либо водоэмульсионная краска.

Когда сметный отдел считает потребность, он пользуется либо сметными расценками с использованием определённых, уже забитых в расценку материалов и их количества, либо, если материал проектный и не упоминается в сметной расценке, берёт расход материала в лучшем случае из паспорта краски. В худшем, и наиболее частом случае, пользуется информацией, найденной в интернете. А там чего только нет, и в частности, допустим написано 100 – 180 г/м² на один слой. Сметчик не долго думая умножает количество квадратных метров на количество заветных граммов и с чувством выполненного долга отправляет смету в коммерческий, а они естественно выигрывают тендер.

Когда сметный отдел считает потребность, он пользуется либо сметными расценками с использованием определённых, уже забитых в расценку материалов и их количества, либо, если материал проектный и не упоминается в сметной расценке, берёт расход материала в лучшем случае из паспорта краски. В худшем, и наиболее частом случае, пользуется информацией, найденной в интернете. А там чего только нет, и в частности, допустим написано 100 – 180 г/м² на один слой. Сметчик не долго думая умножает количество квадратных метров на количество заветных граммов и с чувством выполненного долга отправляет смету в коммерческий, а они естественно выигрывают тендер.

Но никто не задумывается, а это сколько – один слой? Много или мало? Какой толщины этот один слой? На эти вопросы паспорта большинства отечественных красок не отвечают совсем. Меняется только цифры т.н. расхода, в зависимости от плотности материала. Изредка можно встретить приписку к цифрам, что этот расход на слой толщиной столько-то микрон. Но и таких производителей ничтожное количество от общей массы.

А тем не менее, “…the devil in the details…” – при реализации крупного проекта, именно ошибки в мелочах приводят к большим неудачам.

Начнём с того, что считать объём требуемой краски, ориентируясь на один слой, является тем же самым, что подсчитывать объём выпавших осадков в количестве дождей, измеряя дожди в штуках.

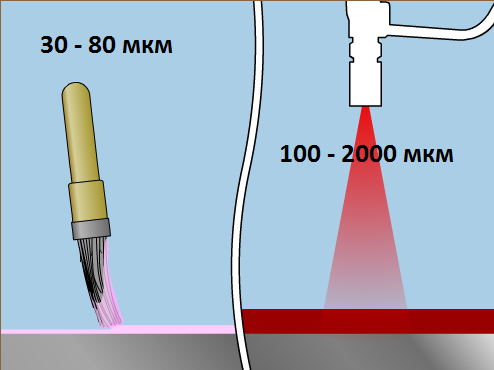

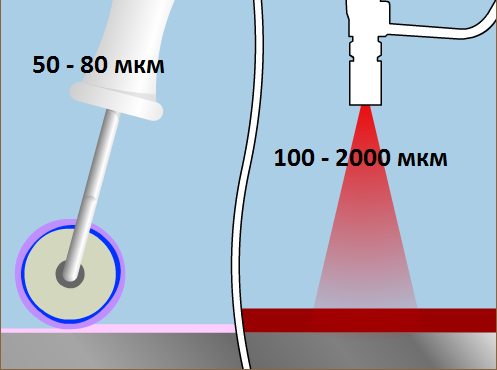

В течение час шёл ливень, и в течение часа была морось. Вроде бы по количеству штук одинаково, а по количеству выпавших осадков существенно отличается. Так и с окраской, если красить кистью или валиком, то за один проход можно нанести краски много меньше, чем за один такой же проход нанести её аппаратом безвоздушного распыления.

Соответственно ориентироваться на “расход за слой” ни в коем случае нельзя.

На что же нужно ориентироваться?

Большинство жидких лакокрасочных материалов состоит из ряда сырьевых компонентов: связующих, пигментов и наполнителей, растворителей (или воды – вода тоже растворитель), а также определенных добавок и вспомогательных веществ. Во время высыхания краски на поверхности, растворители улетучиваются, а лакокрасочный материал полимеризуется, создавая защитную плёнку, в зависимости от связующих пигментов, стойкую к определённым атмосферным, химическим и прочим воздействиям на защищаемую поверхность. Таким образом имеется два наиболее важных для нас термина: мокрая плёнка, которая находится на поверхности до испарения растворителей, и сухая плёнка, которая остаётся на поверхности после испарения растворителей и полимеризации. Толщина этой сухой плёнки должна быть достаточной, чтобы обеспечивать требуемую защиту. Эта величина обычно описывается в технических регламентах, спецификациях или проектах защитного покрытия, и обозначается как ТСП – толщина сухой плёнки или DFT – Dry Film Thickness (англ.). Недостаточная толщина сухой плёнки грозит отсутствием антикоррозионных свойств покрытия или значительному уменьшению его срока эксплуатации. Требуемую для покрытия толщину, выявляют на основании лабораторных или натурных испытаний лакокрасочного материала.

Разные материалы имеют в своём составе разное количество летучих растворителей. Соответственно, при одинаковой толщине мокрой плёнки (ТМП или WFT – Wet Film Thickness (англ.)) разных материалов, толщина сухой плёнки (ТСП) тоже будет разной. Разным будет и расход различных материалов для требуемой толщины сухой плёнки, т.к. они имеют разное соотношение сухого остатка и растворителей.

В то же время, используя один и тот же лакокрасочный материал, но для разных по агрессивности условий эксплуатации, толщина сухой плёнки в техническом задании может отличатся. Так, толщина сухой плёнки покрытия, который подвергается только атмосферному воздействию в условиях сельской атмосферы может быть значительно меньшей, чем толщина сухой плёнки этого же покрытия, эксплуатируемого в условиях агрессивных химических промышленных производств.

Таким образом, следует уяснить, что конечной целью является обеспечение защиты конструкций, а не просто нанесение материала на конструкцию, и именно по этой причине целью является обеспечение требуемой толщины сухой плёнки. ТСП – это константа, на которую нужно ориентироваться, высчитывая потребность в лакокрасочных материалах.

Как вычислить потребность в краске, зная требуемую нам толщину сухой плёнки?

1) В спецификации краски, паспорте или техническом описании, производителем указывается объём сухого остатка (VS – Volume Solid) и объём растворителей (VT – Volume Thinners) в процентах. Маляру необходимо обеспечить покрытие определённой толщины. Для этого он должен понимать сколько ему необходимо нанести мокрого слоя.

Толщина мокрой плёнки высчитывается по формуле: WFT = 100 x DFT / VS

Пример 1. Допустим, требуемая толщина сухой плёнки – 150 мкм, а объём твёрдых веществ 60%, тогда необходимо, чтобы маляр красил с толщиной мокрой плёнки ТМП = 100 x 150 ÷ 60 = 250 мкм

2) Чтобы выяснить, какая будет толщина сухой плёнки, при известной из практики величине мокрого слоя и объёме твёрдых веществ, действует обратная формула

Толщина сухой плёнки высчитывается по формуле: DFT = VS x WFT / 100

Пример 2. Допустим той же краской с 60% твёрдых веществ, маляр выдаёт мокрую плёнку толщиной 300 мкм. После испарения летучих веществ толщина сухой плёнки будет составлять ТСП = 60% x 300 ÷ 100 = 180 мкм

Толщиномер мокрого слоя гребёнка

Толщина мокрой плёнки измеряется толщиномером типа “гребёнка”, который должен быть поверенным и иметь шкалы необходимой глубины для толщины данного покрытия.

3) Нередко во время нанесения, маляры добавляют растворитель к имеющейся краске для обеспечения необходимой вязкости. В этом случае, соотношение твёрдых веществ и растворителя должно быть пересмотрено, как и величина мокрой плёнки.

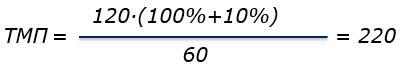

Величина мокрой плёнки разбавленной краски вычисляется по формуле: WFT = DFT x (100% + %разбавления) / VS

Пример 3. В ведро 20 л той же краски с 60% твёрдых веществ добавили 2 л растворителя, что составляет 10% объёма. Значит толщина требуемой мокрой плёнки = 150 x (100% + 10% ) ÷ 60 = 275 мкм

4) Мы знаем, какую площадь – S мы собираемся окрасить и можем высчитать теоретический расход, зная требуемую толщину слоя и объём твёрдых веществ.

Теоретический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT / 10 x VS

Пример 4. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя) той же толщиной сухого слоя. Тогда расход будет равен C = 1000 x 150 / 10 x 60 = 250 л

Согласитесь 0,25 л/м² это уже не 100 -180 г/м² (о,1-0,18 кг/м²), которые указаны у производителя на банке. И только приписка “за слой” оставляет возможности для манёвра.

Почему мы считаем в литрах и откуда взялась цифра “10”?

Существует правило “1 : 10 : 100”, согласно которому 1 литр краски теоретически покрывает 10 м² поверхности при толщине влажной плёнки 100 мкм

Разные краски имеют разный вес. Например цинксодержащие краски, значительно тяжелей привычных нам алкидов, а те же алкиды значительно тяжелей теплоизоляционных красок, содержащих мельчайшие сферы, наполненные воздухом. Поэтому считать в граммах и килограммах для разных красок не верно.

5) последний результат – это теоретический расход, а в практике мы ещё сталкиваемся с огромным количеством факторов, которые составляют реальные потери.

Например, краска капает с кисти или валика при движении от емкости с краской до окрашиваемой поверхности. При проявлении осторожности этими потерями можно пренебречь. Однако расширение зоны досягаемости маляра может увеличить этот тип потерь в крайних случаях до 5 %. Когда окрашивание производится методом распыления, потери неизбежны, и их величина зависит как от формы окрашиваемого объекта, так и от погодных условий в момент окрашивания. В хорошо вентилируемом, но закрытом пространстве — 5 %, на открытом воздухе в безветренную погоду — 5-10 %, на открытом воздухе в ветреную погоду — более чем 20 %. Очевидно, что при окрашивании в сильный ветер, это число может стать исключительно высоким и всё это при условии, что окрашиваемая поверхность является ровной сплошной стеной.

А если поверхность является решётчатыми металлоконструкциями сложной формы, то фактор потерь может колебаться от 10% до 30% в зависимости от ширины профиля конструкции.

Кроме этого, мы не должны забывать о т.н. “мёртвом объёме” (DV – Death Volume), который теряется в порах поверхности, будь-то металл или бетон.

Если сталь старая, изъеденная и имеет впадины, ямы, трещины, следы от удаления отслоений, то потери на мёртвый объём могут достигать до 125 мкм

Если сталь относительно новая и отпескоструена до чистого металла, то “мёртвый объём” уходит в профиль шероховатости поверхности (Ry) не значительно, но в любом случае, зависит от использованного абразива.

| Поверхность | Абразивный профиль | Т.С.П. «Потери» |

| Сталь, подготовленная дробеструйным аппаратом с использованием круглой металлической дроби (например, высший класс чистоты поверхности) | 0-50 микрон(0-2 мила) | 10 микрон (0.4 мила) |

| Сталь, подготовленная пескоструйным аппаратом с использованием мелкого песка (например, класс А) | 50-100 микрон(2-4 мила) | 35 микрон (1.4 мила) |

| То же, с использованием крупного песка | 100-150 микрон (4-6 мила) | 60 микрон (2.4 мила) |

| Старая, «изъеденная сталь» —повторная пескоструйная обработка | 150-300 микрон (6-12 милов) | 125 микрон (5 милов) |

Теоретический расход краски (С) с учётом шероховатости вычисляется по формуле: С = DV x S x 100 / VS

Влияние шероховатости на мёртвый объём можно посмотреть в таблице:

| Средний профиль шероховатости Rz | (DV) Мёртвый объём (л/м²) |

| 30 | 0.02 |

| 45 | 0.03 |

| 60 | 0.04 |

| 75 | 0.05 |

| 90 | 0.06 |

Мёртвый объём вычисляют только для первого – грунтовочного слоя.

Совокупность реальных потерь складывается коэффициент полезного использования краски. Например, на отпескоструенных с профилем шероховатости в 50-70 мкм металлических решётчатых конструкциях средней группы сложности, на улице, безвоздушным распылением наносят ту же краску, с тем же сухим остатком и той же требуемой толщиной 150 мкм. Мы учитываем, что на профиль шероховатости поверхности уходит 35 мкм, значит мы должны добиться требуемой толщины сухого слоя 185 мкм.

Ветер – 20%

Средняя сложность конструкций – 15%

Пролив – 5%

Итого 40%

Коэффициент использования (UF) в данном случае будет составлять = 0,60

Практический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT / 10 x VS x UF

Пример 5. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя растворителем) с той же толщиной сухого слоя. Но мы знаем, что потери на профиле составляют 35 мкм и коэффициент использования равен 0,60. Практический расход будет равен C = 1000 x 185 / 10 x 60 x 0,6 = 514 л, что составляет – 0,514 л/м²

Вот этот результат максимально приблизил нас к истине.

Напоследок, хочу порекомендовать всем участникам проектов, в которых фигурируют окрасочные работы, обращаться для расчётов объёма лакокрасочных материалов к специалистам, которые смогут не только оценить все факторы, влияющие на практический расход краски и оградят вас от ошибок в расчётах, но и смогут подобрать наиболее эффективные и экономичные схемы из существующих.

Инспектор защитных покрытий

Косенков Д.В.

Смотрите так же “Он-лайн калькуляторы расхода краски”

НАЗАД В РАЗДЕЛ /

Теоретический расход с учетом коэффициента расхода Калькулятор

| Search | ||

| Дом | Инженерное дело ↺ | |

| Инженерное дело | Гражданская ↺ | |

| Гражданская | Гидравлика и гидротехнические сооружения ↺ | |

| Гидравлика и гидротехнические сооружения | Уравнения движения и уравнения энергии ↺ | |

| Уравнения движения и уравнения энергии | Вентуриметр ↺ |

|

✖Фактический расход определяется фактической площадью и скоростью.ⓘ Фактический разряд [Qactual] |

+10% -10% |

||

|

✖Коэффициент расхода – это отношение фактического расхода к теоретическому расходу.ⓘ Коэффициент расхода [Cd] |

+10% -10% |

|

✖Теоретический расход определяется теоретической площадью и скоростью.ⓘ Теоретический расход с учетом коэффициента расхода [Qth] |

⎘ копия |

Теоретический расход с учетом коэффициента расхода Решение

ШАГ 0: Сводка предварительного расчета

ШАГ 1. Преобразование входов в базовый блок

Фактический разряд: 0.587 Кубический метр в секунду –> 0.587 Кубический метр в секунду Конверсия не требуется

Коэффициент расхода: 0.66 –> Конверсия не требуется

ШАГ 2: Оцените формулу

ШАГ 3: Преобразуйте результат в единицу вывода

0.889393939393939 Кубический метр в секунду –> Конверсия не требуется

10+ Вентуриметр Калькуляторы

Теоретический расход с учетом коэффициента расхода формула

Теоретический разряд = Фактический разряд/Коэффициент расхода

Qth = Qactual/Cd

Что такое теоретический разряд?

В сопле или другом сужении коэффициент расхода (также известный как коэффициент расхода или коэффициент истечения) представляет собой отношение фактического расхода к теоретическому расходу, т. Е. Отношение массового расхода на выпускном конце сопла к то же самое идеальное сопло, которое расширяет идентичный …

Теория и материалы

Формулы и калькуляторы для расчета лакокрасочных покрытий

Формула 1. Определение толщины сухой пленки.

![]()

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток по объему, %.

Пример. Необходимо определить толщину пленки после высыхания при нанесении лакокрасочного материала, имеющего объемный сухой остаток 70%, с толщиной мокрой пленки 200 мкм.

Используя формулу 1, получаем

200 * 70% = 140 мкм, т.е. толщина пленки после высыхания составит 140 мкм.

Калькулятор толщины сухой пленки:

Введите толщину мокрой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина сухой пленки, мкм, равна:

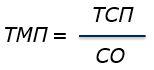

Формула 2. Определение толщины мокрой пленки.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – объемный сухой остаток, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Объемный сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм.

Используя формулу 2, получаем

120/60% = 200 мкм, т.е. маляр должен наносить покрытие с толщиной 200 мкм, чтобы потом получить сухую пленку толщиной 120 мкм.

Калькулятор толщины мокрой пленки:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина мокрой пленки, мкм, равна:

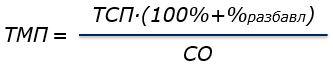

Формула 3. Определение толщины мокрой пленки при нанесении лакокрасочного материала с разбавлением.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток, %;

%разбавл – степень разбавления материала, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм. Материал разбавляется на 10%.

Используя формулу 3, получаем

т.е. при разбавлении материала на 10% маляр должен наносить 220 мкм мокрой пленки, чтобы получить толщину сухого покрытия 120 мкм.

Калькулятор толщины мокрой пленки при разбавлении ЛКМ:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Укажите степень разбавления, %:

Толщина мокрой пленки, мкм, равна:

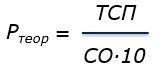

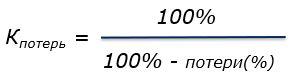

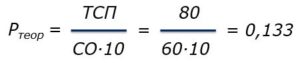

Формула 4. Расчет теоретического расхода.

О том, что такое теоретический расход, читайте по ссылке (Факт 1).

С помощью формулы можно определить теоретический расход для любой толщины сухой пленки.

где,

Ртеор – теоретический расход, л/м2;

ТСП – толщина сухой пленки, мкм;

СО – сухой остаток по объему, %;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим (от мкм к л/м2).

Пример. Определить теоретический расход лакокрасочного материала с сухим остатком 60%, если необходимо получить покрытие с толщиной сухой пленки 150 мкм.

Используя формулу 4, получаем

т.е. теоретический расход составит 0,25 л/м2 (или 250 мл/м2).

Калькулятор теоретического расхода:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Теоретический расход, лкв.м, равен:

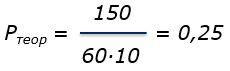

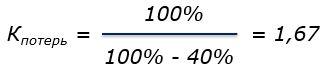

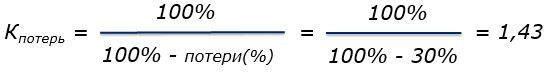

Формула 5. Определение коэффициента потерь.

где,

Кпотерь – коэффициент потерь;

Потери(%) – совокупность всех потерь, возникающих при нанесении покрытия. Эту величину также называют фактор потерь.

О потерях, возникающих при нанесении покрытия, можно почитать здесь.

Пример. Потери при окраске составляют 40%. Чему равен коэффициент потерь?

Используя формулу 6, получаем

Калькулятор коэффициента потерь:

Введите сумму потерь при окраске, %:

Коэффициент потерь равен:

Формула 6. Определение практического расхода.

![]()

где,

Рпракт – практический расход, л/м2;

Ртеор – теоретический расход, л/м2;

Кпотерь – коэффициент потерь.

Практический и теоретический расходы могут также измеряться в литрах, если расчет был сделан для всей площади.

Пример. Вычислить практический расход, если теоретический расход равен 300 мл/м2, при коэффициенте потерь 1,43.

Используя формулу 5, получаем

300 * 1,43 = 429 (мл/м2)

С методикой расчета практического расхода по ВСН 447-84 можно ознакомиться по ссылке.

Калькулятор практического расхода:

Введите значение теоретического расхода, л/кв.м:

Введите сумму потерь при окраске, %:

(см. формула 5)

Введите коэффициент потерь:

Практический расход, л/кв.м, равен:

*Значение дробей вводятся с разделительным знаком “.”

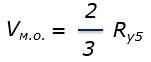

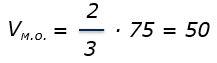

Формула 7. Расчет потерь, связанных с шероховатостью поверхности.

Потери, связанные с шероховатостью поверхности, обусловлены необходимостью заполнения так называемого «мертвого объема». Информацию про «мертвый объем» см. по ссылке.

где

Vм.о. – величина «мертвого объема», мл/м2;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример. Определить дополнительное количество лакокрасочного материала, необходимое для компенсации шероховатости поверхности (заполнения «мертвого объема»). Профиль поверхности Ry5 (максимальное расстояние между пиками и впадинами шероховатости) составляет 75 мкм. Площадь окрашиваемой поверхности 500 м2.

Используя формулу 7, получаем

т.е. потери на шероховатость на 1 квадратном метре поверхности составят 50 мл/м2.

Для всей поверхности потери на шероховатость составят 50 мл/м2 * 500 м = 25000 мл (25 л) краски.

Формула 8. Расчет стоимости покрытия на 1 квадратный метр площади.

Для расчета стоимости покрытия на 1 квадратный метр площади поверхности необходимо умножить величину теоретического расхода на стоимость 1 литра лакокрасочного материала:

![]()

где,

R1 – стоимость покрытия на 1 квадратный метр площади поверхности (без учета потерь);

Ртеор – теоретический расход для заданной толщины сухой пленки, л/м2 (см. формулу 4 выше);

Rл – стоимость 1 л лакокрасочного материала.

Если вы хотите определить стоимость покрытия с учетом потерь, то формула будет иметь следующий вид:

![]()

где те же множители и

Кпотерь – коэффициент потерь (см. формула 5 выше).

Пример. Определить стоимость 1 квадратного метра площади для эпоксидной грунтовки, имеющей сухой остаток 60% и наносимой с заданной толщиной сухой пленки 80 мкм при величине потерь 30%. Стоимость грунтовки 700 руб/л.

Используя формулу 4, получаем

т.е. теоретический расход для данной грунтовки, нанесенной с толщиной 80 мкм, составляет 0,133 л/м2.

По формуле 5 определяем Кпотерь:

Стоимость 1 квадратного метра покрытия составит (с учетом потерь):

![]()

Калькулятор стоимости 1 квадратного метра покрытия:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Введите стоимость 1 литра ЛКМ, руб:

Введите сумму потерь, %:

Стоимость 1 квадратного метра покрытия с учетом потерь, руб, равна:

Горючие вещества топлива взаимодействуют

с кислородом воздуха в определенном

количественном соотношении. Расход

кислорода и количество получающихся

продуктов сгорания рассчитывают по

стехиометрическим уравнениямгорения, которые записывают для 1 кмоля

каждой горючей составляющей.

Стехиометрические

уравнения горения горючих составляющихтвердого и жидкого топливаимеют

вид:

углерода С + О2= СО2:

12кг С

+ 32кг О2= 44кг СО2;

1кг С +

(32/12)кг О2= (44/12)кг СО2;

(16.3)

водорода 2Н2+ О2= 2Н2О

:

4кг Н2+ 32кг О2= 36кг Н2О

;

1кг Н2+ 8кг О2= 9кг Н2О

.(16.4)

серы S +

O2 =

SO2

:

32кг S + 32кг

O2 =

64кг SO2

;

1кг S + 1кг

O2 =

2кг SO2

; (16.5)

Для горения 1 кг углерода, водорода и

серы необходимо соответственно 8/3, 8 и

1 кг кислорода. В топливе находится

Ср/100 кг углерода, Нр/100 кг

водорода, Sлр/100 кг летучей

серы и Ор/100 кг кислорода. Тогда

для горения 1 кг топлива суммарный расход

кислорода будет равен:

МоО2= (8/3Ср+ 8Нр+ Sлр – Ор) / 100 . (16.6)

Так как массовая доля кислорода в воздухе

равна 0,232, то массовое количество воздуха

определяется по формуле:

Мо= (8/3Ср+ 8Нр+ Sлр

– Ор) / 100 · 100/23,2 .

Мо=

0,115 Ср+ 0,345 Нр+ 0,043(Sлр

– Ор) . (16.7)

При нормальных условиях плотность

воздуха о=

1,293кг/м3. Тогда объемное количество

воздуха, необходимого для горения 1кг

топлива можно рассчитать по следующей

формуле:

Vо= Мо/ со= Мо/

1,293 м3/кг.

Vо= 0,0889 (Ср+ 0,3755Sлр ) + 0,265 Нр–

0,033Ор. (16.8)

Для газообразного топливарасход

необходимого воздуха Vоопределяют

из объемных долей горючих компонентов

газа с использованием стехиометрических

реакций:

Н2+ 0,5 О2= Н2О ;

СО +

0,5 О2= СО2 ;

СН4+ 2 О2= СО2+ 2Н2О ;

Н2S+ 1,5О2= SО2+ Н2О .

Теоретическое количество воздуха

(м3/м3), необходимого для

сжигания газа, определяют по формуле:

Vо= 0,0476 [0,5СО + 0,5Н2+ 2СН4+

+ 1,5Н2S +(m +

n/4)CmHn– O2] . (16.9)

Количество воздуха Vо, рассчитываемого

по формулам (16.8) и (16.9), называется

теоретически необходимым. То есть Vопредставляет собой минимальное количество

воздуха, необходимое для обеспечения

полного сгорания 1 кг (1м3) топлива

при условии, что при горении используется

весь содержащийся в топливе и подаваемый

вместе с воздухом кислород.

В реальных

условиях из-за технических трудностей

ощущается местный недостаток или избыток

окислителя (воздуха), в результате

ухудшается полное горение топлива.

Поэтому воздух подается в большем

количестве по сравнению с его теоретическим

количеством Vо. Отношение

действительного количества воздуха

(Vд), подаваемого в топку, к

теоретически необходимому количеству

называетсякоэффициентом избытка

воздуха:

= Vд/ Vо . (16.10)

16.3. Количество продуктов сгорания топлива.

При полном сгорании топлива продукты

сгорания содержат газы: СО2, S2O,

N2, О2и пары воды Н2О,

т. е.

СО2+ S2O + N2+ О2+

Н2О = 100 %.

Полный объем продуктов сгорания Vг(м3/кг) представляет собой сумму

объемов сухих газов Vс.г. и водяных

паров VН2О:

Vг= Vс.г.+ VН2О , (16.11)

при этом Vс.г.= VRO2+ VN2+ VO2 ,

где VR2O= VCO2+

VSO2– объем трехатомных газов, м3/кг

;

VN2+ VO2 – объем двухатомных

газов, м3/кг.

1.Прит= 1

1. Для твердых (кроме сланцев) и жидких

топлив теоретические объемы (м3/кг)

продуктов полного сгорания определяются

по формулам:

а). объем двухатомных

газов :

VoN2

= 0,79Vo

+ 0,8No/100

; (16.12)

б). объем трехатомных газов :

VRO2= 0,0187(Ср+ 0,375 Sрл)

; (16.13)

в). объем сухих газов :

Voс.г.

= VRO2

+ VoN2

=

= 0,0187 (Ср + 0,3753

Sрл) + 0,79Vo

+ 0,8No/100;

(16.14)

г). объем водяных паров :

VoН2О = 0,0124(9Нр + Wр)

+ 0,0161Vo ; (16.15)

д). полный объем продуктов сгорания

:

Voг= Voс.г.+

VoН2О= 0,0187 (Ср+ 0,3753 Sрл)

+ 0,79Vo+ 0,8No/100 +0,0124(9Нр +

Wр) + 0,0161Vo ; (16.16)

2. Для сланцев

объем трехатомных газов определяется

по формуле :

VRO2К = VRO2 +

[0,509(СО2)рк / 100] К =

0,0187(Ср+ 0,375 Sрл)

[0,509(СО2)рк / 100] К ,

(16.17)

где К – коэффициент разложения

карбонатов:

при слоевом сжигании К=

0,7 ;

при камерном- 1,0 .

3. Для газообразного

топлива теоретические объемы продуктов

сгорания (м3/м3) определяются

по формулам:

а). объем двухатомных

газов

VoN2

= 0,79 Vo

+ N2 /

100 ; (16.18)

б). объем трехатомных газов

VRO2= 0,01[СO2+ СО + Н2S +mCmHn] ;

(16.19)

в). объем сухих газов :

Voс.г.

= VRO2

+ VoN2

; (16.20)

г). объем водяных паров

VoH2O= 0,01[Н2S + Н2+(n/2)CmHn+ 0,124dг+ 0,0161Vo , (16.21) где dг– влагосодержание газообразного топлива,

отнесенное к 1 м3сухого газа, г/м3;

д). полный объем продуктов сгорания

Voг= Voс.г.+ VoН2О

. (16.22)

Б. Прит11.Для твердых (кроме сланцев),

жидких к газообразных топлив объемы

продуктов полного сгорания (мД/кг)

определяются по формулам:

а). объем

сухих газов :

Vс.г.= Voс.г.+ (т– 1)Vo = VRO2+ VoN2+ (т– 1)Vo

; (16.23)

б).объем водяных паров :

VH2O

= VoH2O

+ 0,0161(т

– 1)Vo

; (16.24)

в). полный объем продуктов сгорания

определяется по (3.31).

2.Для сланцев

полный объем продуктов сгорания (м3/кг)

:

Vг.к.= VRO2к+ VoN2+ VH2O= VRO2к+ VoN2 +

0,0124(9Нр+ Wр) + 0,0161тVo

. (16.25)

Содержание СО2, S2O

и RO2в сухих газах при полном

сгорании топлива определяется по

формулам:

СО2= (VCO2/ Vс.г.) ;

(16.26)

S2O = (VSO2 / Vс.г.) ;

(16.27)

RO2 = (VRO2 / Vс.г.) .

(16.28)

Максимальное содержание (%) трехатомных

газов RO2max в сухих газах при

полном сгорании топлива:

RO2max= 21 / (1 +),

(16.29)

– характеристика топлива;

для твердого

и жидкого :

= 2,35 (Нр– 0,126Ор+ 0,04Nр)

/ (Ср+ 0,375Sрл) ; (16.30)

для газообразного :

= 0,21 (0,01N2+ 0,79Vo) / VRO2 –

0,79 . (16.31)

Содержание (%) азота N2, и кислорода,

в сухих газах и полном сгорании топлива:

N2 =

100 – RO2

– O2 ;

(16.32)

O2 =

21 – RO2

– RO2 .

(16.33)

Масса продуктов сгорания.а). Для твердого (кроме сланцев) и

жидкого топлива (кг/кг) :

Мг= 1 – 0,01Ар+ 1,306тVo; (16.34)

б). для газообразного топлива (кг/м3)

:

Мг=сг.т.+ 0,001d г.т.+ 1.306тVo, (16.35)

сг.т.– плотность сухого

газа, кг/м3 ; d г.т.– содержание

влаги в топливе, кг/м3;

в). для

сланцев (кг/кг):

Мг.к.= 1- 0,01Арк+ 1,306тVo+ 0,01(СО2) ркК , (16.36)

где Арк– расчетное содержание

золы в топливе с учетом неразложившихся

карбонатов, %, К – коэффициент разложения

карбонатов: при слоевом сжигании К ==

0,7, при камерном – 1,0.

Расчетное содержание

(%) золы в топливе с учетом неразложившихся

карбонатов:

Арк= Ар+(1 – К) (СО2)

рк. (16.37)

Для твердых топлив концентрация золы

в продуктах сгорания определяется по

формуле:

зл= Ар аун/ (100 Мг)

, (16.38)

где аун– доля золы топлива, уносимой

продуктами сгорания.Коэффициент

избытка воздуха в топке.При

полном сгорании топлива коэффициент

избытка воздуха в топке определяется

по формуле:

т = 21 / (21 – 79 O2

/ N2)

, (16.39)

где O2и N2– содержание

кислорода и азота в газах, (%).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Пределы вспышки зависят от явлений конвекции, создающих вихревые движения в горючей смеси. Форма и величина сосудов, в которых происходит сгорание, также играет большую роль, причем чем меньше размеры сосуда, тем же предел вспышки. При медленно сгорающих смесях форма факела при распространении пламени не остается шарообразной, так как конвекционные токи заставляют пламя быстрее подниматься вверх, чем расходиться в стороны. Самый способ зажигания горючей смеси (искра, раскаленное тело, пламя) оказывает существенное влияние на пределы вспышки, заставляя расходиться теоретические подсчеты с наблюдаемыми на опыте величинами. Приводимые в табл. 1 величины, характеризующие пределы вспышек для различных горючих материалов, предполагают начальное давление в 1 ата и температуру 20 (у паров температура должна соответствовать давлению насыщения. [c.644]

Весовой расход теоретический минимальный 273 [c.771]

Д Максима л 1.пый расход (теоретический) л1.ыин (д.ч сск) 48 (0.8) 102 (1.7, 204 (3,4) 361 (6,02) 491 (8,16) 774 (12,9) [c.204]

Если обозначить расход газа в компрессоре через т, кг/с, то теоретическая мощность привода компрессора определится из уравнения [c.53]

Определить теоретические значения скорости истечения и расхода воздуха, вытекающего из воздухопровода через отверстие диаметром 5 мм в атмосферу. Избыточное давление в воздухопроводе 0,2-10 Па, температура 20 °С. Барометрическое давление 758 мм рт.ст. [c.55]

Оценочный расчет. Принимая теплоту сгорания воздуха равной 3,8 МДж/м , получим для обоих топлив теоретически необходимый расход воздуха SV ss 16,67/3,8 = = 4,39 mV . Действительный расход BV — = 01в (SK”) = 5,48 mV (в нормальных условиях). Объем продуктов сгорания антрацита примерно равен объему воздуха. Количество сжигаемого доменного газа равно В = Q/Qi = = 16,67/4 = 4,17 м /с. Объем продуктов сгорания при его сжигании (SKr) (fiK ) + S = = 9,65 м /с (в нормальных условиях). [c.214]

Зависимость теоретического напора от расхода через рабочее колесо линейна (см. рис. 2.11) и может быть выражена уравнением [c.170]

Опытные данные [Л. 350, 390] носят частный характер и непригодны для расчетов. Теоретические кривые, нанесенные на рис. 7-1 по формуле (6-35), расходятся с опытными данными при л //) = 46,4, Re=13 500 и (1=1 на 60%, а при i = 7 — на 50%. В работах [Л. 230, 309, 362] эксперименты охватывают значительно больший диапазон [c.234]

Определить расходы через насадки и теоретические высоты полета струй 21 и при полностью открытой аа-движке = 0), если длины труб, соединяющих бак с-насадками, L = 50 м, 1 = 25 ы, а диаметры их одинаковы (с1 = 50 мм). [c.295]

Теоретический массовый удельный расход пара на 1 Мдж составляет [c.301]

Определить часовой расход аммиака, рассола, охлаждающей воды, теоретическую мощность двигателя, холодильный коэффициент установки и холодильный коэффициент для цикла Карно. Для решения задачи данные берутся из специальных курсов холодильных установок. [c.343]

Найти теоретическую мощность двигателя для привода компрессора и расход охлаждающей воды, если температура ее повышается на 13° С. Расчет произвести для изотермического, адиабатного и политропного сжатия. Показатель политропы принять равным 1,2, а теплоемкость воды 4,19 кДж/кг. [c.157]

Определить производительность компрессора в м /ч, если известно, что теоретическая мощность двигателя для привода компрессора равна 40,6 кВт. Найти также часовой расход охлаждающей воды, если ее температура при охлаждении цилиндра компрессора повышается на 10° С. Теплоемкость воды принять равной 4,19 кДж/кг. [c.160]

Определить необходимый массовый расход воздуха, если теоретическая мощность воздушного двигателя N = 0 кВт. Начальные параметры воздуха Рх = 1 МПа и = = 15° С. Процесс расширения воздуха принять политропным с показателем т = 1,3. Конечное давление воздуха р = 0,1 МПа. [c.168]

Найти теоретическую скорость адиабатного истечения азота и секундный расход, если Pi = 7 МПа, Ра = 4,5 МПа, / = 50° С, / = 10 мм [c.218]

Определить теоретическую скорость при адиабатном истечении пара и его секундный расход. [c.222]

Определить диаметры минимального и выходного сечений сопла для часового расхода 1000 кг сухого насыщенного пара, если начальное давление его = 2,1 МПа, а конечное р, ОЛ МПа. Процесс расширения пара пр П(ять адиабатным. Найти также теоретическую скорость истечения пара из сопла. [c.224]

Определить теоретическую мощность двигателя холодильной машины и часовой расход аммиака, рассола и охлаждающей воды, если холодопроизводительность установки <Эо = 58,15 кДж/с. Теплоемкость рассола принять равной 4,19 кДж/(кг-К). [c.273]

Определить часовой расход углекислого газа и теоретическую мощность двигателя, если холодопроизводительность установки Q = 502,4 МДж/ч. [c.276]

Определить холодильный коэффициент теоретического цикла, часовой расход аммиака и теоретическую мощность двигателя. холодильной машины. Задачу решить, пользуясь диаграммой == lg р. [c.276]

Выполним расчет критического расхода, ниже которого реализуются теоретические значения диаметра пузырьков [c.121]

Для экспериментального сопла II отношения расходов составляли 2,86 и 1,39. Результаты представлены на фиг. 7.14 и 7.15. Экспериментальные значения скорости газа и теоретические рас- [c.320]

Вспомогательные аноды могут не расходоваться при эксплуатации, но протекторы, для того чтобы поддержать соответствующий электрический ток, растворяются в количестве по крайней мере не меньшем, чем это требуется по закону Фарадея. В большинстве случаев наблюдаемая скорость растворения выше теоретической. Для цинка эта разница невелика, но для магния она ощутима. Ее возникновение объясняют образованием коллоидных частиц металла [15, 16] или, что более вероятно, образованием на первой стадии анодного процесса одновалентных [c.223]

Учебник посвящен механике стержней — одному из разделов механики твердого деформируемого тела. Некоторые разделы механики стержней рассматриваются в ряде учебных дисциплин строительной механике, теории колебаний, теории аэроупругости, теории устойчивости. Эти дисциплины и близкие к ним по содержанию входят в программу многих технических специальностей вузов страны. Отсутствие учебника, где с единых теоретических позиций рассматривались бы необходимые для читаемых дисциплин разделы механики стержней, приводит к повторениям и большому расходу лекционного времени на вывод основных уравнений. [c.3]

Высокое давление р , атм Доля газа, проходящего через детандер (1—х) Температура газа на входе в детандер, °К. . . Расход энергии (теоретический), квт-час/л. . . Расход эпергии (практический), квт-час/л. . . [c.84]

Именно в таких калориметрах можно измерять теплоемкость газов и паров, т. е. веществ с малым значением теплоемкости в единице объема. Такая возможность появляется потому, что через калориметр можно пропускать очень большие количества вещества, увеличивая скорость, и поэтому доля теплоты, идущей на нагревание калориметра, и потери будут небольщими. Хотя они почти не будут зависеть от расхода вещества и в единицу времени будут оставаться почти неизменными, однако, в расчете на 1 кг проходящего вещества они будут тем меньше, чем больше его расход. Теоретически при бесконечно большом расходе пара или газа эти количества теплоты будут бесконечно малыми. [c.182]

Для конечного давления 7 ата придется часть мощности, а именно 6 850—3 375=3 475 кет, получать в конденсационной установке, расходующей теоретически (см. табл. 4) 2 344 ккал1квтч. [c.37]

Из у[)авнеиия следует, что зависимость теоретического напора при бесконечном числе лонаток от расхода () через колесо линейная (рис. 2.И). При подаче, равной пулю (задвижка на напорном трубопроводе закрыта полностью), [c.168]

При конечном числе лонаток зависимость теоретического напора 7/т от расхода через рабочее колесо тоже линейная. Так как на одинаковых подачах теоретический напор при конечном числе лонаток меньше, чем при бесконечном, прямая = / (() ) расположена ниже прямой Нтсо = / (< ]<) Из уравнений (2.26) и (2.13) следует, что приближенно прямые Ятоо = / (Qh) и Я,г = / (Он) параллельны. [c.168]

Результаты всех исследований, проведенных в МО ЦКТИ, по определению коэффициентов сопротивления слоя и струи >.стр различных укладок моделей шаровых твэлов в круглых трубах и модели ак внои зоны в изотермических и неизотер-мических условиях приведены в табл. 3.4 и на рис. 3.3. Из рисунка следует, что почти во всех опытах удалось достичь автомодельного режима течения, при котором изменение сопротивления Ар зависит практически только от изменения квадрата скорости и плотности, а не зависит от числа Re. Отчетливо видно существенное влияние объемной пористости т шаровой укладки на коэффициент сопротивления слоя Так, при изменении объемной пористости от 0,66 до 0,265 коэффициент сопротивления уве 1ичивается примерно в 30 раз. Разброс опытных данных по коэффициенту сопротивления для определенной шаровой укладки не превышает 10% среднего значения, что указывает на достаточную степень точности измерения перепада давления и массового расхода. В п. 3.1 была теоретически определена зависимость (3.9) коэффициента сопротивления струи Я-стр от объемной пористости т и константы турбулентности астр. [c.62]

Прикрывая дроссель и уменьшая его проходное сечение, повышают уровень давления в камере энергетического разделения вихревой трубы, что сопрювождается ростом относительной доли охлажденного потока ц и соответственно снижением расхода подогретых масс газа. Физика явления перераспределения энергии в вихревой трубе является результатом сложных термогазодинамических процессов, прютекаюших в камере энергетического разделения, и до настоящего момента до конца не исследована несмотря на достаточно большое число теоретических работ и высказанных в них гипотез. [c.43]

Этот факт имеет достаточно прозрачное физическое объяснение. При неизменных геометрии трубы и степени расширения в ней увеличение ц достигается прикрьггием дросселя, т. е. уменьшением площади проходного сечения для периферийных масс газа, покидающих камеру энергоразделения в виде подогретого потока. Это равносильно увеличению гидравлического сопротивления у квазипотенциального вихря, сопровождающегося ростом степени его раскрутки, увеличением осевого градиента давления, вызывающего рост скорости приосевых масс газа и увеличение расхода охлажденного потока. Наибольшее значение осевая составляющая скорости имеет в сечениях, примыкающих к диафрагме, что соответствует опытным данным [116, 184, 269] и положениям усовершенствованной модели гипотезы взаимодействия вихрей. На критических режимах работы вихревой трубы при сравнительно больших относительных долях охлажденного потока 0,6 < р < 0,8 течение в узком сечении канала отвода охлажденных в трубе масс имеет критическое значение. Осевая составляющая вектора полной скорости (см. рис. 3.2,а), хотя и меньше окружной, но все же соизмерима с ней, поэтому пренебрегать ею, как это принималось в физических гипотезах на ранних этапах развития теоретического объяснения эффекта Ранка, недопустимо. Сопоставление профилей осевой составляющей скорости в различных сечениях камеры энергоразделения (см. рис. 3.2,6) показывает, что их уровень для классической разделительной противоточной вихревой трубы несколько выше для приосевых масс газа. Максимальное превышение по модулю осевой составляющей скорости составляет примерно четырехкратную величину. [c.105]

Определить теоретическую скорость истечения и расход, если площадь выходного сечения сопла / = 20 мм . Панти также теоретическую скорость истечения кислорода и его расход, если истечение будет происходить в атмосферу. В обоих случаях считать истечение адиабатным. Барометрическое давление принять равным 0,1 МПа. [c.216]

Определить часовой расход, аммиака, холодопропзво-дителыюсть установки, количество теплоты, отводшмой в конденсаторе охлаждающей водой, степень сухости аммиака в конце дросселирования и теоретическую мощность двигателя для привода компрессора. Представить цикл в диаграмме Тз. Сравнить значения холодильных коэффициентов данного цикла и цикла Карно, осуществляемого в том же интервале температур. Теплоту плавления льда принять равной 331 кДж/кг, [c.279]

В экспериментах с соплом I питатель приводился в действие с помощью цепной передачи с 60-зубчатой звездочкой на валу электродвигателя и 12-зубчатой звездочкой на шнеке. Расход частиц составлял 0,1204 кг1сек. Массовый расход воздуха, рассчитанный таким же способом, как и в опытах без частиц, был равен 0,0638 кг/сек, а теоретическое значение было равно [c.319]

Теплоемкости определяются экспериментально (калориметрически), но они могут быть и вычислены теоретически, исходя из строения элементарных частиц и всего вещества в целом с достаточной степенью точности. При расчете теплоемкостей и энтальпий газов при высоких температурах, когда поглощение энергии газообразным веществом происходит вследствие возрастания энергии поступательного движения молекул, вращательного движения сложных молекул, колебательного движения атомов внутри молекул и расхода энергии на возбуждение электронных оболочек атомов, а в случае высокотемпературной плазмы (- 10 K) и на возбуждение ядерных структур (термоядерные реакции). Суммируя все расходы энергии, можно в общем виде представить уравнение теплоемкости газа следующим уравнением [c.255]

Теоретический расход холода (тепла) в этом случае должен равняться тепловыделениям (теплопоглощению) человека, что должно дать экономию в мощности по крайней мере в 5 раз. Однако практически невозможно осуществить поверхность, не поглощающую тепловых лучей. Поглощенное тепло отводится от поверхностей путем конвекции к воздуху комнаты. Это является первым источником теплопотерь. Кроме того, необходимость смены воздуха в помещении (проветривание) требует охлаждения (нагрева) приточного воздуха. Поэтому практически экономия холода (тепла) получается меньшей. Одноэтажный дом, в котором была осуществлена опытная установка кондиционирования воздуха, имел следующие показатели общая площадь 168 м объем 460 м площадь наружных стен 149 м площадь остекления 56 м . Стены — бревенчатые (0150 мм) с обшив кой из красного дерева, пол — бетонный по земле, крыша— плоская с изоляцией войлоком. Стены и потолок были оклеены внутри тисненными обоями из плотной бумаги, покрытой слоем алюминиевой фольги толщиной 0,01 мм. Фольга в свою очередь была покрыта тонким слоем (1 мкм) подкрашенного лака, прозрачного в инфракрасной области спектра, но поглощающего тепловое излучение в видимой части спектра. Цвета этого лака подбирались так, чтобы, создав приятное для глаз восприятие, не уменьшать значительно отражательную [c.238]