Иное название этого понятия — «коэффициент Пуассона»; о параметре, характеризующем упругие свойства материала, см. Коэффициент Пуассона.

| Статья является частью одноименной серии. |

| Термодинамика |

|---|

|

|

| См. также «Физический портал» |

Показатель адиабаты (иногда называемый коэффициентом Пуассона) — отношение теплоёмкости при постоянном давлении (

Уравнение:

где

— теплоёмкость газа,

— удельная теплоёмкость (отношение теплоёмкости к единице массы) газа,

- индексы

и

обозначают условие постоянства давления или постоянства объёма, соответственно.

Для показателя адиабаты справедлива теорема Реша (1854)[2][3]:

где

Для понимания этого соотношения можно рассмотреть следующий эксперимент. Закрытый цилиндр с закреплённым неподвижно поршнем содержит воздух. Давление внутри равно давлению снаружи. Этот цилиндр нагревается до определённой, требуемой температуры. До тех пор, пока поршень закреплён в неподвижном состоянии, объём воздуха в цилиндре остаётся неизменным, в то время как температура и давление возрастают. Когда требуемая температура будет достигнута, нагревание прекращается. В этот момент поршень «освобождается» и, благодаря этому, начинает перемещаться под давлением воздуха в цилиндре без теплообмена с окружающей средой (воздух расширяется адиабатически). Совершая работу, воздух внутри цилиндра охлаждается ниже достигнутой ранее температуры. Чтобы вернуть воздух к состоянию, когда его температура опять достигнет упомянутого выше требуемого значения (при всё ещё «освобождённом» поршне) воздух необходимо нагреть. Для этого нагревания извне необходимо подвести примерно на 40 % (для двухатомного газа — воздуха) большее количество теплоты, чем было подведено при предыдущем нагревании (с закреплённым поршнем). В этом примере количество теплоты, подведённое к цилиндру при закреплённом поршне, пропорционально

Другой путь для понимания разницы между

| показатели адиабаты для различных температур и газов[4][5] | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| темп. | газ |

|

темп. | газ |

|

темп. | газ |

|

||

| 20 °C | He | 1,660 | 20 °C | NO | 1,400 | 20 °C | H2O | 1,330 | ||

| 19 °C | Ne | 1,640 | −181 °C | O2 | 1,450 | 100 °C | 1,324 | |||

| −180 °C | Ar | 1,760 | −76 °C | 1,415 | 200 °C | 1,310 | ||||

| 20 °C | 1,670 | 20 °C | 1,400 | 0 °C | сухой воздух |

1,403 | ||||

| 19 °C | Kr | 1,680 | 100 °C | 1,399 | 20 °C | 1,400 | ||||

| 19 °C | Xe | 1,660 | 200 °C | 1,397 | 100 °C | 1,401 | ||||

| 360 °C | Hg | 1,670 | 400 °C | 1,394 | 200 °C | 1,398 | ||||

| −181 °C | H2 | 1,597 | 20 °C | CO | 1,400 | 400 °C | 1,393 | |||

| −76 °C | 1,453 | 20 °C | Cl2 | 1,340 | 1000 °C | 1,365 | ||||

| 20 °C | 1,410 | 0 °C | CO2 | 1,310 | 2000 °C | 1,088 | ||||

| 100 °C | 1,404 | 20 °C | 1,300 | 15 °C | SO2 | 1,290 | ||||

| 400 °C | 1,387 | 100 °C | 1,281 | −115 °C | CH4 | 1,410 | ||||

| 1000 °C | 1,358 | 400 °C | 1,235 | −74 °C | 1,350 | |||||

| 2000 °C | 1,318 | 1000 °C | 1,195 | 20 °C | 1,320 | |||||

| −181 °C | N2 | 1,470 | 15 °C | NH3 | 1,310 | 15 °C | C2H6 | 1,220 | ||

| 15 °C | 1,404 | 20 °C | N2O | 1,310 | 16 °C | C3H8 | 1,130 |

Соотношения для идеального газа[править | править код]

Для идеального газа теплоёмкость не зависит от температуры. Соответственно, можно выразить энтальпию как

С другой стороны, теплоёмкости могут быть выражены также через показатель адиабаты (

и

Может оказаться достаточно трудным найти информацию о табличных значениях

где

Соотношения с использованием количества степеней свободы[править | править код]

Показатель адиабаты (

или

Таким образом, для одноатомного идеального газа (три степени свободы) показатель адиабаты равен:

в то время как для двуатомного идеального газа (пять степеней свободы) (при комнатной температуре):

Для многоатомного идеального газа (шесть степеней свободы) показатель адиабаты равен:

Воздух на земле представляет собой в основном смесь двухатомных газов (около 78 % азота — N2, и около 21 % кислорода — O2), и при нормальных условиях его можно рассматривать как идеальный. Двухатомный газ имеет пять степеней свободы (три поступательных и две вращательных степени свободы; колебательная степень свободы не задействована, за исключением высоких температур). Как следствие, теоретически, показатель адиабаты для воздуха имеет величину:

Это хорошо согласуется с экспериментальными измерениями показателя адиабаты воздуха, которые приблизительно дают значение 1,403 (приведённое выше в таблице).

Соотношения для реальных газов[править | править код]

По мере того, как температура возрастает, более высокоэнергетические вращательные и колебательные состояния становятся достижимыми для молекулярных газов, и таким образом, количество степеней свободы возрастает, и уменьшается показатель адиабаты

Для реальных газов, как

Термодинамические выражения[править | править код]

Значения, полученные с помощью приближённых соотношений (в частности,

Значения

Вышеприведённые соотношения отражают подход, основанный на развитии строгих уравнений состояния (таких, как уравнение Пенга — Робинсона[en]), которые настолько хорошо согласуются с экспериментом, что для их применения требуется лишь незначительно развивать базу данных соотношений или значений

Адиабатический процесс[править | править код]

Для изоэнтропийного, квазистатического, обратимого адиабатного процесса, происходящего в простом сжимаемом идеальном газе:

где

Экспериментальное определение величины показателя адиабаты[править | править код]

Поскольку процессы, происходящие в небольших объёмах газа при прохождении звуковой волны, близки к адиабатическим[6], показатель адиабаты можно определить, измерив скорость звука в газе. В этом случае показатель адиабаты и скорость звука в газе будут связаны следующим выражением:

где

Другим способом экспериментального определения величины показателя адиабаты является метод Клемана — Дезорма, который часто используется в учебных целях при выполнении лабораторных работ. Метод основан на изучении параметров некоторой массы газа, переходящей из одного состояния в другое двумя последовательными процессами: адиабатическим и изохорическим.[7]

Лабораторная установка включает стеклянный баллон, соединённый с манометром, краном и резиновой грушей. Груша служит для нагнетания воздуха в баллон. Специальный зажим предотвращает утечку воздуха из баллона. Манометр измеряет разность давлений внутри и вне баллона. Кран может выпускать воздух из баллона в атмосферу.

Пусть первоначально в баллоне было атмосферное давление и комнатная температура. Процесс выполнения работы можно условно разбить на два этапа, каждый из которых включает в себя адиабатный и изохорный процесс.

1-й этап:

При закрытом кране накачиваем в баллон небольшое количество воздуха и зажимаем шланг зажимом. При этом давление и температура в баллоне повысятся. Это адиабатический процесс. Со временем давление в баллоне начнёт уменьшаться вследствие того, что газ в баллоне начнёт охлаждаться за счёт теплообмена через стенки баллона. При этом давление будет уменьшаться при постоянном объёме. Это изохорный процесс. Выждав, когда температура воздуха внутри баллона сравняется с температурой окружающего воздуха, запишем показания манометра

2-й этап:

Теперь откроем кран 3 на 1—2 секунды. Воздух в баллоне будет адиабатно расширяться до атмосферного давления. При этом температура в баллоне понизится. Затем кран закроем. Со временем давление в баллоне начнёт увеличиваться вследствие того, что газ в баллоне начнёт нагреваться за счёт теплообмена через стенки баллона. При этом снова будет увеличиваться давление при постоянном объёме. Это изохорный процесс. Выждав, когда температура воздуха внутри баллона сравнится с температурой окружающего воздуха, запишем показание манометра

Недостатком данного метода является то, что процессы быстрого расширения газа в ходе лабораторной работы не являются чисто адиабатическими ввиду теплообмена через стенку сосудов, а рассматриваемый газ заведомо не является идеальным. И хотя полученная в ходе лабораторной работы величина будет заведомо содержать методическую погрешность, всё же существуют различные способы её устранения, например, за счёт учёта времени расширения и количества подведенного за это время тепла.[8]

См. также[править | править код]

- Теплоёмкость

- Удельная теплоёмкость

- Скорость звука

- Термодинамические уравнения[en]

- Термодинамика

- Объёмная теплоёмкость

Примечания[править | править код]

- ↑ Fox, R., A. McDonald, P. Pritchard: Introduction to Fluid Mechanics 6th ed. Wiley

- ↑ Толпыго К. Б., Термодинамика и статистическая физика, 1966, с. 83.

- ↑ Партингтон Дж. Р., Раковский А. В., Курс химической термодинамики, 1932, с. 41.

- ↑ White, Frank M.: Fluid Mechanics 4th ed. McGraw Hill

- ↑ Lange’s Handbook of Chemistry, 10th ed. page 1524

- ↑ Савельев, 2001, с. 30—32.

- ↑ physdep.isu.ru

- ↑ physchem.msu.ru (недоступная ссылка)

Литература[править | править код]

- Партингтон Дж. Р., Раковский А. В. Курс химической термодинамики / Пер. с англ. Я. В. Герасимова, проработка и дополнения проф. А. В. Раковского. — 2-е изд., стереотипное. — М.—Л.: Госхимтехиздат, 1932. — 383 с.

- Толпыго К. Б. Термодинамика и статистическая физика. — Киев: Изд-во Киевского ун-та, 1966. — 364 с.

- Савельев И. В. Курс общей физики: Молекулярная физика и термодинамика. — М.: Астрель, 2001. — Т. 3. — 208 с. — 7000 экз. — ISBN 5-17-004585-9.

чему равен коэффициент пуассона для воздуха?? ? хотя бы примерно какое значение

Иван Иванов

Мастер

(2494),

закрыт

9 лет назад

Лучший ответ

Александр Рябой

Мудрец

(12725)

9 лет назад

Коэффициент Пуассона для воздуха равен 1,4.

(Источник: http://www.rgups.ru/fiz/umkd/MU/Fizika/MolecularThermodynamics/Lab/Lab_Rab№25.htm).

Антон НовиковЗнаток (305)

8 лет назад

Большое спасибо!

Остальные ответы

Серёга

Просветленный

(21165)

9 лет назад

29

Иван ИвановМастер (2494)

9 лет назад

сам придумал?

Серёга

Просветленный

(21165)

Химия.

Иван ИвановМастер (2494)

9 лет назад

зачем ты говоришь неправильные вещи

Хурсина Лариса Петровна

Ученик

(213)

1 год назад

должна быть формула (i+2)/i, тогда (5+2)/5=1.4

Похожие вопросы

Упругие свойства резины:

коэффициент Пуассона

Цель работы

Определение коэффициента Пуассона различных образцов резины: резинового шнура, резиновой ленты (бинта), резиновой трубки.

Необходимые сведения

Если силу F, растягивающую резиновый шнур увеличить на ΔF, то его длина увеличится на некоторую величину Δℓ. При малых значениях Δℓ, т.е. при Δℓ << ℓ, изменение силы пропорционально изменению длины (здесь ℓ – длина растянутого силой Fшнура):

ΔF = kΔℓ,

где k– коэффициент жёсткости, который определяется упругими свойствами резины и геометрическими размерами шнура.

Упругие свойства изотропного материала определяются его модулем Юнга Eи коэффициентом Пуассона μ.

Модуль Юнга E определяет продольную деформацию. В соответствии с законом Гука относительная продольная (вдоль силы) εℓ деформация шнура при увеличении (уменьшении) растягивающей силы Fна небольшую величину ΔF равна:

εℓ = Δℓ/ℓ = ΔF/ES,

где ℓ и S– соответственно длина и площадь поперечного сечения шнура, растянутого силой F.

Коэффициент Пуассона связывает величины продольной (вдоль силы) и поперечных деформаций. Так, при растяжении (сжатии) бруска прямоугольного сечением axb небольшое изменение Δaи Δbего поперечных размеров а и bсвязаны с продольной деформацией Δℓ/ℓ соотношением:

Δa/a = Δb/b = – μΔℓ/ℓ

(Δa << a, Δb << b, Δℓ << ℓ).

Знак минус отражает тот факт, что при удлинении бруска (Δℓ > 0), его поперечные размеры, как известно, уменьшаются (Δa, Δb< 0) и, наоборот, – при укорочении (Δℓ < 0) – увеличиваются (Δa, Δb> 0).

В частности, для резинового шнура при εℓ = Δℓ/ℓ << 1 относительное изменение его диаметра εd:

εd = Δd/d = – μΔℓ/ℓ.

Оборудование

Образцы резины: резиновый шнур, резиновая лента (бинт), резиновая трубка; две канцелярские клипсы; две струбцины; деревянные бруски; мерная лента; линейка, штангенциркуль; ножницы; скотч; пластинки толщиной 0,5 – 1 мм.

Примечание: при необходимости вы можете отрезать кусок шнура или ленты любой длины и измерения проводить на удобном для измерений участке резины.

Задание

1. Найдите теоретическое значение коэффициента Пуассона μ0, при котором объём резинового шнура при деформациях не изменяется. Полученное значение занесите в Таблицу № 1 (A, B, C).

2. Определите экспериментально коэффициент Пуассона резины, из которой изготовлен:

a) резиновый бинт;

b) резиновый шнур;

с) резиновая трубка.

Для этого укрепите на столе кусок резиновой ленты (шнура, трубки) с помощью струбцин или канцелярских зажимов и снимите зависимость поперечного размера образца (ширины ленты b; диаметра шнура, трубки d) от длины ℓ образца. Результаты измерений занесите в Таблицу № 1 (A, B, C).

Рекомендации по проведению измерений:

§ растягивать образец следует до значений ℓ ~ (2,5 – 3)ℓ0, где ℓ0 – длина недеформированного куска шнура;

§ опыт проводите при монотонном увеличении длины ℓ образца;

§ экспериментальные точки при каждом новом значении длины следует снимать по истечении 2-3 минут (время релаксации резины) после растяжения.

§ измерения поперечных размеров проводите в местах, удалённых от мест крепления образца.

3. Получите теоретическую зависимость поперечного размера (ширины ленты b, диаметра шнура d) от длины ℓ для изотропного материала с коэффициентом Пуассона μ. Полученную формулу b(ℓ), d(ℓ) занесите вТаблицу № 1 (A, B, C).

4. Постройте зависимость b(ℓ) (d(ℓ)) в координатах, подходящих для определения коэффициента Пуассона. Из графика определите коэффициент Пуассона резины μ. Результат занесите в Таблицу № 1 (A, B, C).

Таблица 1A Зависимость b(ℓ) (резиновый бинт)

n |

ℓ, мм |

b, мм |

||||

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

| 7 | ||||||

| 8 | ||||||

|

теория (V = const):

|

теория: b(ℓ) = …. |

Эксперимент: μ = |

Таблица 1B Зависимость d(ℓ) (резиновый шнур)

n |

ℓ, мм |

d, мм |

||||

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

| 7 | ||||||

| 8 | ||||||

|

теория (V = const):

|

теория: d(ℓ) = …. |

Эксперимент: μ = |

Таблица 1C Зависимость d(ℓ) (резиновая трубка)

n |

ℓ, мм |

d, мм |

||||

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

| 4 | ||||||

| 5 | ||||||

| 6 | ||||||

| 7 | ||||||

| 8 | ||||||

|

теория (V = const):

|

теория: d(ℓ) = …. |

Эксперимент: μ = |

УДК 678.017

Р.В. Бульбович, В.В. Павлоградский, В.В. Пальчиковский

Пермский государственный технический университет

ЭКСПЕРИМЕНТАЛЬНО-ТЕОРЕТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ КОМПЛЕКСНОГО КОЭФФИЦИЕНТА ПУАССОНА ВЯЗКОУПРУГИХ МАТЕРИАЛОВ

Приводится экспериментально-теоретический метод определения комплексного коэффициента Пуассона вязкоупругих материалов. Математической основой экспериментально-теоретического метода определения коэффициента Пуассона является конечно-элементная модель деформирования образца-столбика. Метод конечных элементов базируется на вариационном принципе Геррманна. Задача решается в осесимметричной постановке. Вязкоупругое решение получено с использованием принципа соответствия. Для описания параметров комплексных операторов модуля упругости и коэффициента Пуассона используются полиномиальные зависимости. Приводятся результаты идентификации материала, полученные после обычной экспериментальной процедуры, а также после корректировки на основе решения обратной задачи.

Ключевые слова: экспериментально-теоретический метод, комплексный коэффициент Пуассона, метод конечных элементов, вариационный принцип Геррманна, вязкоупругое решение.

Методические вопросы экспериментального определения коэффициента Пуассона конструкционных вязкоупругих материалов в динамических условиях нагружения получают дальнейшее развитие. Обычная экспериментальная процедура, изложенная ранее в экспериментальной части метода и направленная на выделение механических свойств на основании параметров, измеренных в динамическом опыте [1], включает дополнительный анализ, который используется для того, чтобы связать наблюдаемые величины с истинными механическими характеристиками комплексным модулем упругости Е и комплексным коэффициентом Пуассона ц. Теоретические основы эксперимента позволяют в той или иной мере выбирать экспериментальную процедуру, которая представляет меньшие сложности для такого анализа. Стремление экспериментатора свести к минимуму влияние граничных условий на измеряемые величины не всегда может найти свое решение в связи с ограничениями, накладываемыми на динамический опыт. Как показали исследования, чувствительность

параметров комплексного коэффициента Пуассона к граничным условиям оказывается достаточно высокой, и объективная информация о механических характеристиках может быть получена только после теоретического анализа экспериментальной ситуации. Для решения теоретических уравнений поля требуется знание обеих вязкоупругих деформационных характеристик, и в этом случае опыт должен давать достаточную экспериментальную информацию для идентификации комплексных операторов Е и ц.

Таким образом, процедура определения комплексного коэффициента Пуассона в общем случае предполагает необходимость разработки экспериментально-теоретического метода, включающего экспериментальное определение параметров, характеризующих динамические свойства вязкоупругого материала, и теоретический анализ, направленный на идентификацию истинных значений комплексных операторов. В целом экспериментально-теоретический метод охватил более широкий круг задач как традиционно решаемых при постановке эксперимента, так и специфических, обусловленных самим методом, и структурно представлен на рис. 1. Специфические задачи, обусловленные самим методом, включали:

– разработку экспериментального метода [2,3], позволяющего определять контактным методом предварительные параметры (на базе обычной экспериментальной процедуры) комплексного коэффициента Пуассона и одновременно комплексного модуля упругости;

– разработку математической модели динамического напряженно-деформированного состояния образца-столбика (прямая задача) из вязкоупругого материала, построенной на базе метода конечных элементов (МКЭ) и учитывающей вязкоупругие свойства материала в форме комплексных операторов;

– построение феноменологической модели обратной задачи на основе решения прямой задачи;

– разработку методики, позволяющей определять истинные значения параметров комплексных операторов (дополнительный анализ) с использованием идентифицированной феноменологической модели.

Экспериментально-теоретический метод

Экспериментальная часть Теоретическая часть

Выбор метода измерения

Выбор образца

Определение пределов задания и измерения параметров

Разработка методики проведения опыта

Проведение оценочных опытов

Л 1-

Регрессионный анализ

ЛЬ

Планирование эксперимента

л

х:

Проведение экспериментов

Предварительная идентификация

Л Ь

Диагностическая проверка моделей динамических свойств

Моделирование экспериментальной ситуации (прямая задача о динамическом НДС образца)

Выбор Выбор Устранение

входного контрол. случайных

воздей- параметров факторов

ствия

Построение феноменологических моделей зависимостей базовых длин /БЕ .

1Б и поправок ДфЕ,

Дфц от

Решение Учет дина- Разработка

вопросов мических системы

точности несовер- тарировок

шенств

Отыскание истинных динамических деформационных свойств материала в итерационной процедуре

и и

Окончательная идентификация температурно-частотной зависимости динамических свойств материала

л 1-

Графическая и табулированная

выдача результатов идентификации динамических свойств материала в форме

ц* = У1(1ё у’); = У2(1ё V’); Е* = = /з(1н V’); фв = V’); ^ ат = /5(Т)

л ь

Занесение идентификационных динамических деформационных свойств материала в банк данных

Рис. 1. Структура экспериментально-теоретического метода идентификации динамических свойств вязкоупругих материалов

Математической основой экспериментально-теоретического метода определения коэффициента Пуассона является конечно-элементная модель деформирования образца-столбика, торцы которого жестко вклеены в металлические грибки, имеющие заглубления. Задача рассматривалась в осесимметричной постановке. Физическая модель представлена на рис. 2. Вся область разбивается на ряд кольцевых треугольных в сечении элементов.

^ Р – Ра 8Ш (ю? + (ФЕ )Э )

Л

Рис. 2. Физическая модель

Коэффициент Пуассона мягких вязкоупругих материалов при определенных условиях может принимать значения, близкие к 0,5, и в этом случае обычные модели МКЭ не дают надежных решений, поэтому модель МКЭ базировалась на принципе Геррманна с введением в рассмотрение дополнительной функции среднего напряжения. Приведенной постановке граничной упругой задачи эквивалентен следующий вариационный принцип: среди всех допустимых значений перемещений и функции среднего напряжения, фактически существующие, определяются вариационным уравнением, которое в цилиндрических координатах записывается в виде

N

3 – {в2 + е2 + в2 +2цН(аг + ав + аг) – ц(1 – ц)Н2 –

1-1 Г

-£ (Ри+Р.щ ,

где N – количество конечных элементов;

вг, вв, в 2 – радиальная, окружная и осевая деформации;

Н – (сг + се + а2) / 3Е – функция среднего напряжения;

Г – объем конечного элемента;

5 – площадь конечного элемента;

иг, иг – перемещения в радиальном и осевом направлениях;

г, 2 – координаты;

О – модуль сдвига твердого топлива;

Рг, Рг – поверхностные силы в радиальном и осевом направлениях.

Для повышения точности использовались эрмитовы элементы, которые наряду с непрерывностью функции перемещений между элементами обеспечивают непрерывность частных производных в узловых точках, т.е. непрерывность деформаций. Функции перемещений в треугольном элементе аппроксимировались полными кубическими полиномами, коэффициенты которых однозначно определяются перемещениями и их производными по координатам г и 2 в каждой вершине конечного элемента и перемещением в центре тяжести треугольного элемента. Функция среднего напряжения аппроксимировалась линейным полиномом в каждом конечном элементе.

Поскольку узел, лежащий в центре масс, влияет только на вклад элемента, которому он принадлежит, то удалось сократить порядок динамической матрицы жесткости элемента путем исключения центрального узлового значения с использованием статической конденсации. Использование статической конденсации на уровне элемента позволяет снизить порядок системы уравнений и уменьшить в некоторых случаях более чем в 2 раза объем требующейся оперативной памяти.

В том случае, когда внешняя нагрузка изменяется по закону

{Я} – {яа ,

уравнение движения вязкоупругого образца принимает вид

([ К ]-ю2 [ М ]){8а }= {Яа },

где ю – круговая частота возмущения;

[М ] – матрица масс конструкции;

[К ] – матрица жесткости конструкции;

{К} – вектор нагрузки.

{5а }, {Ка} — амплитудные значения параметров.

Для вычисления коэффициентов матрицы жесткости, матрицы масс и вектора нагрузки используется численное интегрирование по квадратуре Гаусса.

Вязкоупругое решение было получено с использованием принципа соответствия, т.е. заменой упругих констант материала на вязкоуп-ругие, комплексные:

Е = Е1 +1Е2, ц = ц + гц2,

где Е1, Е2, ц1, ц2 – действительные и мнимые части модуля упругости и комплексного коэффициента Пуассона вязкоупругого материала соответственно.

Искомые параметры (перемещения узлов, их производные, функция среднего напряжения, деформации и напряжения) в этом случае также становятся комплексными величинами.

Граничные условия отражают следующие особенности:

– осесимметричность области;

– глухую заделку твердотопливного образца в нижний и верхний грибки;

– кинематический способ задания нагрузки в виде перемещения их1 нижнего грибка;

– податливость верхнего грибка, обусловленную конечной жесткостью датчика усилий.

При учете податливости верхнего грибка, обусловленной конечной жесткостью датчика усилий, нагрузка считается распределенной по всей площади поперечного сечения грибка и определяется в соответствии с соотношением

Р = сдих,

где Сд = сд / 5;

5 – площадь поперечного сечения грибка;

Сд – жесткость датчика усилия.

Результаты расчетов перемещения узлов, функция среднего напряжения, деформации и напряжения в узлах представляются в виде

X – xa 8ш(ю/ + фx),

где x – значение исследуемого параметра;

xa – амплитудное значение исследуемого параметра; ? – время;

ф х – угол сдвига фазы исследуемого параметра.

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Математическая модель позволила выявить существенное влияние реальных граничных условий на НДС образца-столбика и некорректность обычной экспериментальной процедуры определения параметров комплексного коэффициента Пуассона по формулам (1) без учета соответствующих поправок:

( ц* )Э – ^ ^ ux1 ^

Э (1) (фц )Э – Ф„ь – Ф^ + 180,

где (ц*) , (фц) – определяемые на базе обычной экспериментальной процедуры значения динамического коэффициента Пуассона и угла сдвига фазы между продольной и поперечной деформациями дополнительного к 180 градусам;

игЬ – амплитуда радиального смещения образца в среднем сечении;

их1 – амплитуда заданного осевого смещения образца; /0, – начальная длина и диаметр образца;

ФМь – угол сдвига фазы радиального смещения наружной поверхности образца в среднем сечении относительно фазы фи – 0, задаваемого осевого смещения (в градусах).

После постановки математического эксперимента по разработанной модели была получена информация по величине базовых длин для комплексного модуля /БЕ и комплексного коэффициента Пуассона /Бц,

а также по поправкам углов сдвига фазы, определяемых следующими соотношениями:

/ = (ЦТ

^ 2и ‘

гЬ

(ЕТ их!

‘БЕ

СдЛд

Лфц = (фц)М – (фц)Э ,

ДфЕ ^ (фЕ )М – (фЕ )Э ,

где (Е* )Э , (фЕ )Э – определяемые на базе обычной экспериментальной

процедуры значения динамического модуля и угла сдвига фазы между напряжением и продольной деформацией;

(фц)М, (фц)Е – углы сдвига фазы между напряжением и продольной деформацией, продольной и поперечной деформациями в материале соответственно;

ДфЕ , Дфц – соответствующие поправки по углам сдвига фазы;

ид – амплитуда смещения датчика усилий.

Анализ результатов показал, что базовые длины и поправки по углам сдвига фазы зависят от параметров комплексного коэффициента Пуассона и динамического модуля, а поправка ДфЕ несущественно отличается от поправки Дфц . С учетом этого, а также в силу того, что реальные углы сдвига фазы между напряжением и деформацией более чем на порядок превышают величину самой поправки, было принято, что ДфЕ ~ Дфц . На основании регрессионного анализа результатов математического эксперимента были получены феноменологические полиномиальные модели для 1БЕ, /Бц, Дфц в зависимости от %(Е*)М,

(ц*)М , (фЕ)М и (фц)М .

для определения истинных деформационных свойств вязкоупру-гих материалов (Е*)М , (ц*)М, (фЕ)М и (фц)М была предложена итерационная процедура (обратная задача), связанная с последовательным уточнением базовых длин и поправки Дфц. Исходной информацией

для решения обратной задачи являются данные динамических опытов, проведенных по разработанному, близкого к Б-оптимальному экспериментальному плану, включающему 9 точек факторного пространства «частота нагружения – температура опыта» и изначально принятые базовые длины /БЕ , /Бц . Итерационная процедура заканчивается при выполнении условий:

Ке }к+1 1БЕ

К| Л+1 1Бц

К+1 – аф;

1к

где 51? 62 – заданные точности определения базовых длин и поправки по углу сдвига фазы соответственно; к – номер итерации.

Для описания параметров комплексных операторов использовались полиномиальные зависимости, примененные ранее для комплексного модуля упругости [4], и, как показал регрессионный анализ, адекватные и для описания параметров комплексного коэффициента Пуассона в форме:

ц* – с0 + С ^ V’ + С2 V’)2 + Сз V’)3 + С4 V’)4,

Фц = Ьо + Ь^ v’ + Ь2^ V’)2 + Ьз(1ё V’)3, (2)

1g ат = а0 + а1Т + а2Т2,

где ц* – динамический коэффициент Пуассона, ц* = у] ц2 + ц2; ат – коэффициент температурного смещения; Т – температура;

V’ – приведенная частота нагружения, V’= vaт.

ап (п = 0,1,2); Ьр (р = 0,1,2,3); сг (г = 0,1,…,4) -коэффициенты,

определяемые в результате параметрической идентификации.

По окончании итерационного процесса по откорректированным данным проводится повторная параметрическая идентификация полиномиальных зависимостей ц* = V’), фц = /2(1g V’), Е* = /3(1g V’).

ф Е = /4(1g V’) в форме (2) и ей аналогичной для комплексного модуля

упругости с использованием процедуры случайного поиска и алгоритма среднестатистического градиента. Повторная параметрическая идентификация может изменить начальный участок так, что 8ир V’) станет больше значения 0,5. В этом случае математическое

описание может потерять физический смысл для материалов, являющихся несжимаемыми в статических условиях. Физический смысл мо-

к

к

ц

жет быть возвращен процедурой, изложенной в способе определения динамического коэффициента Пуассона [5] и состоящей в корректировке значений коэффициента Пуассона с учетом выполнения условия supf(lgv’) = 0,5 ив последующей окончательной идентификации

обобщенной зависимости коэффициента Пуассона.

На рис. 3 и 4 приведены результаты идентификации динамических свойств высоконаполненного каучука, полученные после обычной экспериментальной процедуры, а также после корректировки на основе решения обратной задачи. Характерно, что корректировка вносит существенные изменения в значения коэффициента Пуассона и угла сдвига фазы между продольной и поперечной деформациями и незначительно влияет на параметры комплексного модуля упругости, что оправдывает определение комплексного модуля упругости на базе обычной экспериментальной процедуры. Коэффициент Пуассона после решения обратной задачи принимает большие значения, а угол сдвига фазы между продольной и поперечной деформациями – меньшие значения практически во всем частотном диапазоне. Сопоставление температурных зависимостей lg aT для обеих деформационных характеристик позволяет говорить об инвариантности коэффициента температурного смещения относительно деформационной характеристики. Аналогичные результаты идентификации были получены для ряда других высоконаполненных каучуков.

2,0

1,6

1,2

0,8

0.4

lg E*, МПа фя, град

> у* 2

lg ат

10

60

50 6 40 4 30 2 20

V

Л

‘lg V’, (Гц)

-60 -40 -20 0 20

T, °C

Рис. 3. Комплексный модуль упругости высоконаполненного каучука (1, 2, 3 – обычная экспериментальная процедура; Г, 2′, 3′ – после корректировки; 1, Г – Е*; 2, 2 – ф£)

V’

■А

ч.

-40 -20 0 20 т °С

Рис. 4. Комплексный коэффициент Пуассона высоконаполненного каучука (1, 2, 3 – обычная экспериментальная процедура; Г, 2, 3 – после корректировки; 1, Г – ц*; 2, 2 – фц)

Таким образом, разработан экспериментально-теоретический метод, позволяющий проводить одновременную идентификацию темпе-ратурно-частотной зависимости комплексного коэффициента Пуассона и комплексного модуля упругости вязкоупругих материалов; в результате идентификации ряда высоконаполненных каучуков показан вяз-коупругий характер коэффициента Пуассона и инвариантность коэффициента температурного смещения относительно рассматриваемых деформационных характеристик.

Библиографический список

1. Бульбович Р.В., Пальчиковский В.Г., Павлоградский В.В. Метод определения динамических деформационных свойств мягких вяз-коупругих материалов // Наука-производству. – М.: Вираж-Центр, 1999. – № 12(25). – С. 14-18.

2. А.с. 1760431. Способ определения коэффициента Пуассона материала / Р.В. Бульбович, В.Г. Пальчиковский, Я.С. Садиков, Э.Н. Мурзыев. (СССР). Опубл. 07.09.92, Бюл. № 33.

3. А.с. 1755105. Способ определения коэффициента Пуассона материала / Р.В. Бульбович, В.Г. Пальчиковский, Я.С. Садиков, Э.Н. Мурзыев. (СССР). Опубл. 15.08.92, Бюл. № 30.

4. Бульбович Р.В., Пальчиковский В.Г., Павлоградский В.В. Экспериментальный метод определения частотных характеристик вязко-упругих материалов // На передовых рубежах науки и инженерного

творчества: тр. 2-й междунар. НТК Регион. урал. отд. АНН. – Екатеринбург: Изд-во УГТУ, 2000. – 433 с.

5. А.с. 1827573. Способ определения динамического коэффициента Пуассона / Р.В. Бульбович, Э.Н. Мурзыев, В.В. Павлоградский, В.Г. Паль-чиковский, Я.С. Садиков. (СССР). Опубл. 15.07.93, Бюл. № 26.

Получено 1.12.2010

Содержание

- Формула коэффициента Пуассона

- Связь с модулем упругости и модулем жесткости

- Значение коэффициента Пуассона для материалов

- Примеры расчетов

- Пример 1

- Решение для

- Решение б

- Решение c

- Решение d

- Решение e

- Пример 2

- Решение

- Расчет деформации проволоки

- Расчет поперечной деформации

- Расчет абсолютного натяжения кабеля

- Расчет уменьшения диаметра

- Ссылки

В Коэффициент Пуассона это безразмерная величина, характерная для каждого материала. Это показатель деформации куска материала перед приложением определенных сил.

Когда кусок материала, который подвергается растяжению или сжатию, подвергается деформации, соотношение между поперечной деформацией и продольной деформацией является в точности коэффициентом Пуассона.

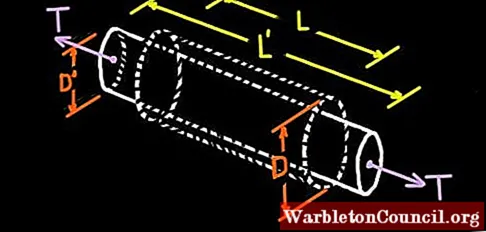

Например, резиновый цилиндр, испытывающий напряжение на концах, растягивается в продольном направлении, но сужается в поперечном направлении. На рисунке 1 показан стержень, исходные размеры которого: длина L и диаметр D.

Брус подвергается растяжению Т на своих концах, и как следствие этого натяжения он подвергается растяжению, так что новая длина L ‘> L. Но при растяжении его диаметр также сужается до нового значения: D ‘<D.

Частное между растяжением (положительным) и сужением (отрицательным), умноженное на (-1), является положительным числом от 0 до 0,5. Это число называется коэффициентом Пуассона ν (греческая буква ню).

Формула коэффициента Пуассона

Для расчета коэффициента Пуассона необходимо определить продольную и поперечную деформации.

Продольная деформация εL деление растяжки на исходную длину:

εL = (L ’- L) / L

Аналогично поперечная деформация εТ это радиальный конус, деленный на исходный диаметр:

εТ = (D ‘- D) / D

Следовательно, коэффициент Пуассона рассчитывается по следующей формуле:

ν = – εТ / εL

Связь с модулем упругости и модулем жесткости

Коэффициент Пуассона ν связан с модулем А ТАКЖЕ упругость (или модуль Юнга) и с модулем жесткости ГРАММ, по следующей формуле:

ν = E / (2G) – 1

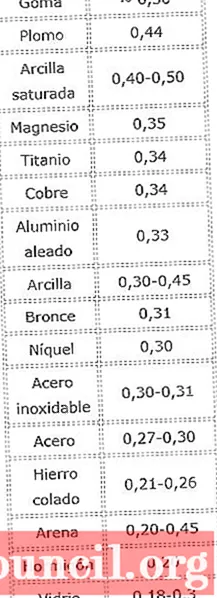

Значение коэффициента Пуассона для материалов

Примеры расчетов

Пример 1

Брусок из определенного пластика имеет длину 150 мм и круглое сечение диаметром 20 мм. При воздействии силы сжатия F, равной 612,25 кгс, наблюдается сокращение на 14 мм и одновременное увеличение диаметра стержня на 0,85 мм.

Рассчитать:

а) Продольная деформация.

б) Поперечная деформация.

c) Коэффициент Пуассона этого материала.

г) модуль упругости Юнга, соответствующий материалу.

д) Модуль жесткости этого пластика.

Решение для

Напомним, что продольная деформация εL – это растяжение, деленное на исходную длину:

εL = (L ’- L) / L

εL = (-14 мм) / 150 мм = -0,0933

Отметим, что продольная деформация безразмерна, и в этом случае она была отрицательной, поскольку произошло уменьшение ее продольного размера.

Решение б

Точно так же поперечная деформация εT – это радиальный конус, деленный на исходный диаметр:

εT = (D ‘- D) / D

εT = (+0,85 мм) / 20 мм = 0,0425

Поперечная деформация была положительной, поскольку диаметр стержня увеличился.

Решение c

Для расчета коэффициента Пуассона мы должны помнить, что он определяется как отрицательное значение отношения между поперечной деформацией и продольной деформацией:

ν = – εT / εL

ν = – 0,0425 / (-0,0933) = 0,4554

Следует помнить, что коэффициент Пуассона является положительным безразмерным числом и для большинства материалов находится в пределах от 0 до 0,5.

Решение d

Модуль упругости Юнга, обозначаемый буквой E, является константой пропорциональности в законе Гука. Согласно E нормальное напряжение σL связано с деформацией εL следующим образом:

σL = E εL

Нормальное напряжение определяется как отношение нормальной силы (в данном случае параллельной оси стержня) и площади поперечного сечения:

σL = F / A = F / (π / 4 * D ^ 2)

В этом упражнении сила F равна 612,25 кгс, которую необходимо преобразовать в ньютоны, что является единицей силы в системе СИ:

F = 612,25 кг-f = 612,25 * 9,8 Н = 6000 Н = 6 кН

Со своей стороны, поперечное сечение площади A составляет:

A = (π / 4 * D ^ 2) = (3,1416 / 4) * (20 * 10 ^ -3 м) ^ 2 = 3,1416 * 10 ^ -4 м ^ 2

Наконец, нормальное напряжение, приложенное к стержню, составляет:

σL = F / A = 6000 Н / 3,1416 * 10 ^ -4 м ^ 2 = 19,098,593 Па = 19,098 МПа

Чтобы вычислить модуль упругости Юнга, мы решаем для E из закона Гука σL = E εL:

E = σL / εL = 19 098 593 Па / 0,0933 = 204,7 МПа

Решение e

Модуль жесткости G связан с модулем Юнга E и коэффициентом Пуассона ν следующей формулой:

E / (2 G) = 1 + ν

Оттуда мы можем решить для G:

G = E / (2 (1 + ν)) = 204,7 МПа / (2 (1 + 0,4554)) = 70,33 МПа

Пример 2

Имеет медный кабель диаметром 4 мм и длиной 1 м. Зная, что модуль Юнга меди составляет 110000 МПа, а коэффициент Пуассона равен 0,34, оцените растяжение и сужение в диаметре, которым подвергается проволока, когда на нее подвешивают груз весом 100 кгс.

Решение

Во-первых, необходимо рассчитать нормальное растягивающее напряжение, которое вес оказывает на проволоку, по следующей формуле:

σL = F / A = F / (π / 4 * D ^ 2)

Сила F составляет 980 Н, а площадь поперечного сечения составляет:

A = (π / 4 * D ^ 2) = (3,1416 / 4) * (4 * 10 ^ -3 м) ^ 2 = 1,2566 * 10 ^ -5 м ^ 2

Тогда растягивающее напряжение равно:

σL = 980 Н / 1,2566 * 10 ^ -5 м ^ 2 = 77,986,000 Па

Расчет деформации проволоки

Модуль упругости Юнга, обозначаемый буквой E, является константой пропорциональности в законе Гука, которая связывает нормальное напряжение σL с деформацией εL:

σL = E εL

Отсюда можно решить проблему продольной деформации медного провода:

εL = σL / E = 77,986 МПа / 110000 МПа = 7,09 * 10 ^ -4

Расчет поперечной деформации

С другой стороны, чтобы узнать поперечную деформацию, применяется коэффициент Пуассона:

ν = – εT / εL

Наконец, поперечная деформация равна:

εT = –ν εL = – 0,34 * 7,09 * 10 ^ -4 = -2,41 * 10 ^ -4

Расчет абсолютного натяжения кабеля

Наконец, чтобы узнать абсолютное натяжение кабеля, необходимо применить следующее соотношение:

ΔL = εL * L = 7,09 * 10 ^ -4 * 1 м = 7,09 * 10 ^ -4 м = 0,709 мм

То есть при таком весе кабель едва растягивается на 0,709 миллиметра.

Расчет уменьшения диаметра

Чтобы получить абсолютную усадку по диаметру, воспользуемся следующей формулой:

ΔD = εT * D = -2,41 * 10 ^ -4 * 4 мм = -9,64 * 10 ^ -4 мм = -0,000964 миллиметра.

Это сужение в диаметре настолько мало, что его трудно увидеть невооруженным глазом, даже для его измерения требуется высокоточный инструмент.

Ссылки

- Бир Ф .. Механика материалов. 5-е. Издание. 2010. Мак Гроу Хилл. 1-130.

- Хиббелер Р. Механика материалов. Издание восьмое. Прентис Холл. 2011. 3-60.

- Гир Дж. Механика материалов. Издание восьмое. Cengage Learning. 4-220.

- Джанколи, Д. 2006. Физика: принципы с приложениями. 6-е изд. Прентис Холл. 238-242.

- Валера Негрете, Дж. 2005. Заметки по общей физике. UNAM. 87-98.