Точность обработки деталей на станках: определение понятия, характеристики отклонений от заданных параметров

21.08.2020

Любое производство всегда должно соответствовать определенным параметрам. И одно из них – это точность обработки деталей. От этого аспекта зависит сразу множество факторов. Эксплуатационный срок продукции, возможность осуществления замены, темпы и эффективность финальной сборки машинным методом. Без соответствия нормам обеспечить процесс бесперебойного производства просто невозможно. Ведь при темпах выпуска готовых агрегатов детали проходят через машину даже не за минуты, а за секунды. И любое изменение станет критичным, особенно если для установки метиза придется его дополнительно подгонять слесарным методом.

Понятие о точности обработки

Под этим термином принято подразумевать соответствие детали установленным чертежом параметром. Этот аспект касается формы, размеров, корректности взаимного расположения частей, состоянию поверхности (уровень шероховатости или ее полное отсутствие).

Добиться 100% соответствия на самом деле не представляется возможным. Всегда будут наличествовать отступления в некоторой степени. Поэтому важным параметром становится допуск. В одной партии деталей он возможен до сотых миллиметра, в другой — до десятых долей Мкм.

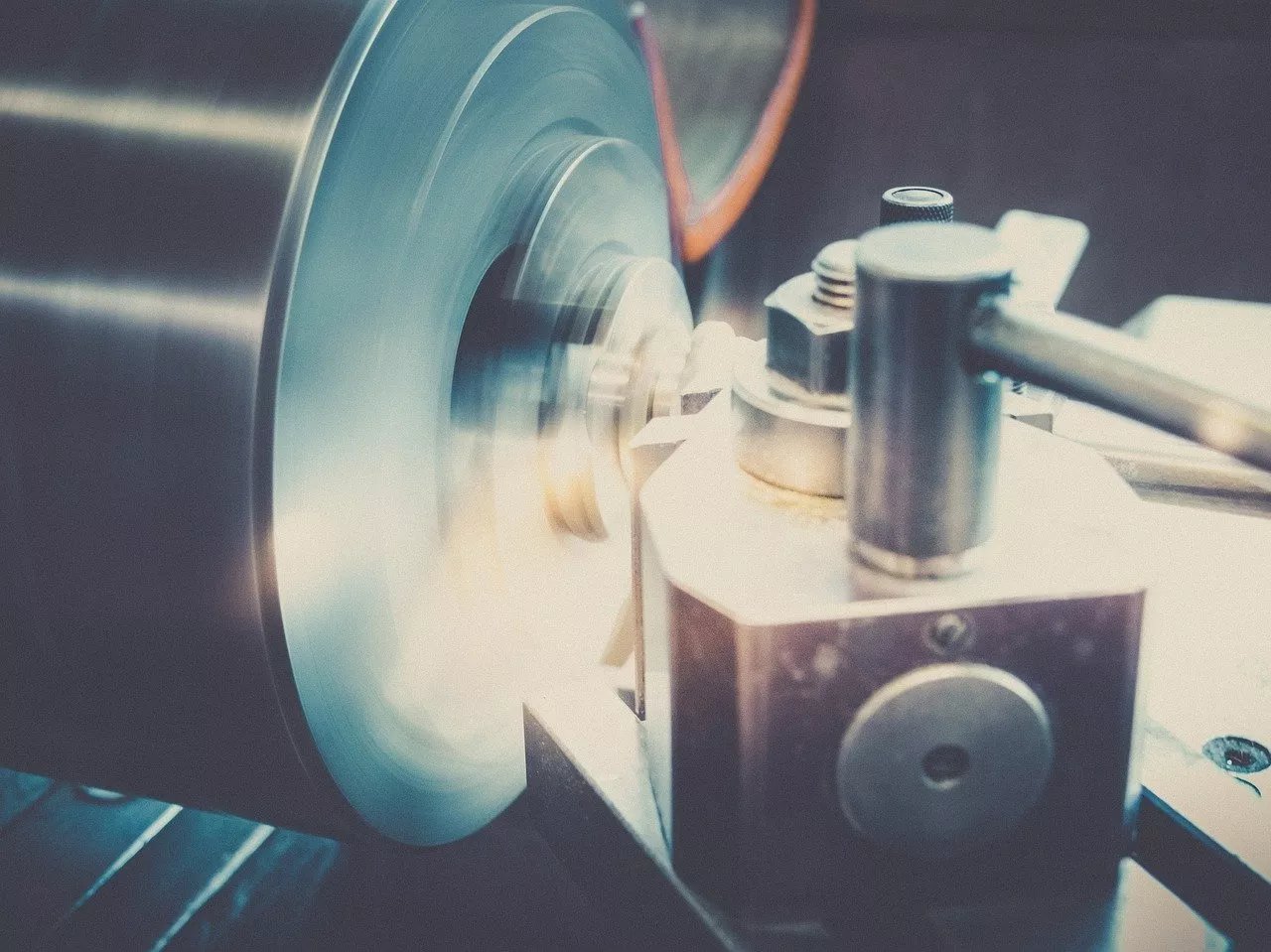

Соответственно, необходимо уместиться в заданный диапазон. И это становится возможным при сочетании высококачественного оборудования и квалифицированных специалистов, осуществляющих работу. Ведь некоторые станки просто изначально имеют погрешность, которая не позволит подогнать метиз под параметры допуска. Только при случайном результате. В итоге чем жестче становятся требования, тем более дорогостоящим становится производство. И материалы, и само оборудование, используемые в процессе, будут дороже. Не говоря уже про оплату труда высококвалифицированных кадров. Величина отклонений показывает тот факт, насколько высокие требования к взаимозаменяемости. Чем они выше, тем точнее придется подгонять детали. И уровень квалитета вырастает соответственно. Чтобы приобрести необходимое техническое обеспечение с высокими качественными показателями, обращайтесь в нашу компанию «Сармат». Мы предоставляем широкую линейку станков металлообрабатывающего оборудования.

Так в различных отраслях для эффективности существуют нормативы, на которые необходимо ориентироваться. Это ГОСТы, в частности, для этого аспекта характерен документ 7713-55.

Допуск изначально указывается в самом чертеже, он обозначается знаком плюса или минуса. Что показывает, в какую именно сторону допустимо выйти за грани значений, указанных схемой. Посмотрим на примере. Длина деревянного бруска в документации указывается, как 20-0.4мм. В этом случае мы понимаем, что заданный размер – 20 миллиметров, но если ошибка будет в меньшую сторону на 0.4, то деталь все равно будет в зоне допуска. То есть, 19.6 мм – это нормально. Также при размерах, указанных как 30+0.3мм, мы можем отклониться на определенный отрезок от примера. Выточить брусок длиной 3.3мм. Но любое отступление свыше этого параметра – будет уже серьезным нарушением, что спровоцирует повторную работу.

Так, мы можем выявить, что такое точность обработки — определение звучит, как соответствие в определенном диапазоне квалитета параметрам размера, геометрической формы, структуры поверхности, расположения составных частей по отношению друг к другу у готовой детали и чертежа. И основной целью всего этого понятия мы назвали возможность осуществления автоматического производства и сборки. И чем корректнее получилось изделия, тем в более скоростных процессах дальнейшего производства оно способно принять участие. Степень соответствия – прямой показатель качества. Наличие необходимости механической доработки любым методом – это серьезная ошибка, нарушение в процессе изготовления. А если погрешность станка для указанного уровня квалитета вполне укладывается в диапазон, значит, неточность стала следствием человеческого фактора. То есть, банальной халатности или некомпетентности оператора.

Характеристика точности обработки

Разберемся в базовых терминах, которые характеризуют понятие. Первый из них – это номинальный размер. Это параметр длины, ширины, высоты указанный в начальной документации. На схеме, по которой идет производство. Он обычно заявляется с отступлениями, но они не считаются его частью. Так, при значениях в 35-05мм номинальным размером будет только первое. Соответственно, 25 миллиметров.

А вот действительным уже называют размер, полученный после процесса производства. Он выявляется с помощью измерения получившегося метиза. И для выяснения необходимости дальнейшей доработки, нужно обращаться к еще одному понятию — предельный размер. Он уже указывается, как номинальное значение с отклонением. В нашем примере – это 34.5 мм. В большую сторону, 35.5 мм. Диапазон между этими параметрами считается допуском.

Но допустимые изменения также могут быть верхними и нижними. Разность между предельными и номинальным размером определяется в большую сторону либо в меньшую, исходя из вектора предела. Так, при 35-05мм у нас 35 – 34.5 = 0.5, получается положительный знак, верхний предел. А при 35+0.5 мм, выходит 35 – 35.5 = – 0.5, наблюдается нижний.

Взаимозаменяемость деталей

При современных темпах производства на сбор конструкций отводятся максимально урезанные сроки. Машины работают в активном ритме. Это характерно для сбора велосипедных, мотоконструкций, машиностроения, двигателей и во множестве иных областей. И для проведения подобных процессов нужно огромное внимание уделить тому, подходят ли метизы по уровню квалитета. В противном случае это скажется на скорости. Останавливать производственный процесс для подгонки изделий никому не захочется.

И по итогу, точность обработки детали – это:

- • Возможность удешевить финальный и смежный этап сбора конструкций.

- • Способ снизить конечную себестоимость продукции.

- • Метод повышения скорости деятельности в десятки раз.

- • Экономия человеческих ресурсов с помощью уменьшения работы, направленной на подгонку.

Также этот аспект исключительно важен в вопросах ремонта. Ведь взаимозаменяемость тут тоже становится центральным фактором. Если сломанную деталь невозможно заменить на новую без подгонки, значит:

- • Процедура окажется значительно дольше.

- • Стоимость работы вырастет в разы.

- • Деталь теоретически может настолько отклониться, что даже после подгонки не встанет нормально.

- • Процесс не сможет провести непрофессионал. А по статистике, очень часто замену производит владелец самостоятельно. И если такой возможности у него не будет, то он крайне неохотно будет приобретать подобный товар.

Сопряжение

Еще один важный аспект. Точность обработки поверхностей детали демонстрирует свою важность как раз в сопрягаемых элементах — тех, что соприкасаются друг с другом поверхностями на определенной площади. Помимо того, что они обязаны быть взаимозаменяемыми, стоит понимать, что сопряжение требует идеально подобранной поверхности. В противном случае появится повышенное трение, неучтенный расход энергии, ведь метизы будут тормозить ход. А также сильно пострадает эксплуатационный срок. При интенсивной работе особенно. В этом ракурсе срок службе может быть снижен в десятки раз. Что опять же, ударит по экономике предприятия.

Как видно, практически все изменения в первую очередь наносят урон экономической составляющей. Корректное соблюдение параметров – это отличный способ сократить издержки. Да и стоит понимать, что сильные отклонения – это шанс получить санкции от контролирующих органов, в частности, Роспотребнадзора. Ведь полученная продукция не будет соответствовать заявленной по начальной сделке. А это скажется в форме нарушений прав конечного потребителя.

Зазоры и натяги

При наличии широких диапазонов допуска, это вполне расхожая ситуация. В принципе понятие точности обработки деталей тесно связано с ними.

Чтобы понять, что это такое, представим брусок из металла или дерева с размерами в 30-02мм. И он должен быть помещен в паз, предназначенный для него. Но габариты этого слота следующие – 30-0.2+0.2мм. Что получится после того, как мы поместим туда брусок? В лучшем случае их характеристики будут идеально соответствовать. Тогда это не наш случай. Гораздо чаще возникает ситуация, когда брусок окажется меньше, чем паз. Теоретически он слот может оказаться больше на 0.4мм. А значит, объект будет вполне свободно двигаться. Его допустимо прижать к одной или другой стороне. Такая постановка как раз и называется свободной.

Но вполне часто появляется и обратная ситуация. Собственно, если слот окажется меньше, чем брусок. Опять же игра с допустимыми габаритами. И заметьте, все в пределах ГОСТа и квалитета чертежа. Вставить объект напрямую не получится, он слишком большой. Придется забивать его, заталкивать, прессовать. Суть в том, что зазор будет отрицательным.

Обе ситуация не несут положительного эффекта. Но это тот минус, с наличием которого придется смириться. И чем выше диапазоны допускаемых значений, тем сильнее будут натяги и зазоры. Получается этакий баланс. Чем лучше подогнаны метизы, чем меньше проблемы со сбором. Но дороже само производство, станки, сотрудники. А если удешевить работу, то переплатить придется в правке зазоров и натягов. Исходя из этого и дается определение понятию точность обработки. Получается, своего рода и некий механизм, позволяющий найти баланс между экономическими затратами и получаемой выгодой.

Посадка изделий

Это способ соединения метизов. Он характеризуется как наличием свободы движения, так и ее отсутствием. Все зависит от того, насколько габариты двух составных частей соответствуют друг другу. Обычно подразумевается один метиз, который помещается в паз или слот.

Посмотрим, как у нас будет меняться посадка, если изначальные размеры не соответствуют объектам. То есть, появляется зазор или натяг. И каким образом это может сказать на дальнейшем процессе сбора.

Посадка с зазором

В части случаев это строго необходимое требование. Как вариант, шпиндель на подшипниках во фрезерном станке. Тут зазор положен по регламенту. Но небольшой. А вот при размещении колец на отправке в том же агрегате, положен серьезная свобода. И если поменять их местами, то шпиндель не сможет нормально работать на скорости. А кольца не дадут ход, слишком туго затянувшись.

Получается, что, отклоняясь от норм зазора, проблемы становятся еще неприятнее, чем при обычном выходе метиза за пределы допуска.

Посадка с натягом

Обратная ситуация. Тут значение расхождений не так важно, при работе ощущается гораздо менее явно. Но есть свой нюанс. Ведь если натяг в итоге получится слишком крупным, то поместить изделие в паз будет невозможно. Подогнать пару десятых миллиметра – это вполне реализуемо даже без специальных приспособлений. А вот справиться с расхождением в 0.7-1 мм, просто нереально. Придется заново снимать стружку, иначе оба объекта при прессовке деформируются или треснут. Зависит от материала, который был задействован при их создании.

Точность обрабатываемых деталей по классам

Мы уже поняли, насколько важно, чтобы вышедшее из-под станка изделие соответствовало параметрам, заявленным чертежом. Но эта значимость в различных случаях отличается. Легко понять, что черенок от граблей не обязан быть подходящим по размеру под стальную часть до сотой Мкм. И при этом составляющие станка должны быть очень точно подобраны, не выходить за размерные рамки. А ювелирные весы имеют и еще более высокие требования. Все подстраивается под конечную цель финального прибора. И в зависимости от этого фактора, принято выявлять классы. И их сейчас по современным регламентам ровной десять штук. И к высокоточным относится ровно половина — с первого по пятый. К диапазону среднего уровня принадлежат шестой и седьмой класс. А оставшиеся три считаются неточными.

Перед установкой настроек для работы важно не только обращать внимание на схему, точные значения, но и класс. Хотя этот фактор зачастую учитывается при формировании чертежа. Но уточнить на всякий случай все же стоит. То есть, получается новый алгоритм, как определить точность обработки детали на станке. Не только указанные диапазоны изменений в чертеже имеют значение, но и характеристика по классу.

Применение по областям

Указанные выше группы используются повсеместно. Сейчас чуть меньше, ведь появились и иные ориентиры. А вот еще 25-30 лет назад это были главные факторы, на которые все ориентировались при определении отклонений.

Посмотрим, где сейчас используются классы:

- • 1 – это высокоточные и измерительные приборы. Обычно в сфере работают только лучшие специалисты с высокой квалификацией.

- • 2-3 – зачастую машиностроение и создание различных станков.

- • 4-5 – техника для сельского хозяйства, крупная строительная.

- • Грубые метизы. В основном литые.

Причины неточностей

Мы уже частично упоминали эти факторы. Но давайте скомпилируем полученные знания. Неточность зачастую возникает:

- • При ошибках, халатном отношении сотрудника.

- • Ввиду недостатка квалификации работника. Он просто не способен работать с данным классом.

- • Из-за серьезных погрешностей станка. Обычно, если на нем пытаются выполнить более тонкую работу, чем та, на которую он рассчитан.

- • При банальной экономии на расходниках.

- • Ошибки в начальной документации, некорректный чертеж.

- • Неправильные условия производства, нарушен температурный режим, уровень влажности.

Таблица допусков

При работе с деревом обычно заявленные требования становятся ниже, чем для стали. Ведь этот материал подразумевает наличие различных неровностей после процедур, шероховатостей, деформаций по годовым кольцам или возможных микротрещин. Диапазоны у них более щадящие. Да и доработка проводится легче. При этом существует определенный запас для натяга. Деформация древесных волокон происходит проще, чем стальных элементов.

В данной таблице приведены значения исключительно для древесного материала, шпона, массива. Для финальной сверки используются различные измерительные инструменты. Линейки, штангенциркули и обычные метры.

|

Интервал |

Уровень допуска |

||||||||

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

|

1-3 |

0,1 |

0,14 |

0,25 |

0,4 |

0,6 |

1 |

1.4 |

||

|

3-6 |

0,12 |

0,18 |

0,3 |

0,48 |

0,75 |

1,2 |

1,8 |

||

|

6-10 |

0,15 |

0,22 |

0,36 |

0,58 |

0,9 |

1,5 |

2,2 |

||

|

10-18 |

0,18 |

0,27 |

0,43 |

0,7 |

1,1 |

1,8 |

2,7 |

||

|

18-30 |

0,21 |

0,33 |

0,52 |

0,84 |

1,3 |

2,1 |

3,3 |

||

|

30-50 |

0,25 |

0,38 |

0,62 |

1 |

1,6 |

2,5 |

3,9 |

||

|

50-80 |

0,19 |

0,3 |

0,46 |

0,74 |

1,2 |

1,9 |

3 |

4,6 |

Заключение

Итак, подведем итоги. Мы узнали, что точность детали определяется отклонениями от заданных в схеме значений. И эти расхождения будут, избавиться от них полностью не представляется возможным. Но вот уровень, размер – эти аспекты уже зависят от качества оборудования и навыков исполнителей. И если для некоторых задач небольшие расхождения не страшны, то для автоматизированного сбора, создания электронных приборов – это важнейший фактор.

1 Характеристика

геометрической и технологической

точности станков.

2 Характеристика

факторов, вызывающих систематические

и случайные погрешности обработки.

3 Расчетно-аналитический

и статистический методы определения

погрешностей обработки.

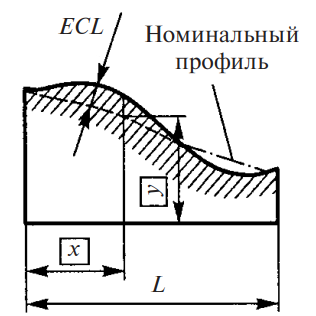

Под

точностью обработки понимается степень

соответствия формы и размеров детали

формам и размерам, заданным чертежом.

Полное их соответствие может быть у

идеальной детали с абсолютно точными

размерами и геометрически правильными

поверхностями (параллелепипед, цилиндр,

шар и т.д.). Однако, опыт показывает, что

реальные детали никогда в точности не

соответствуют заданным, всегда есть

отклонения. Поэтому принято точность

характеризовать величиной погрешности,

т. е. отклонением реальной детали от

заданной. Соответственно различают

погрешности формы деталей и размеров.

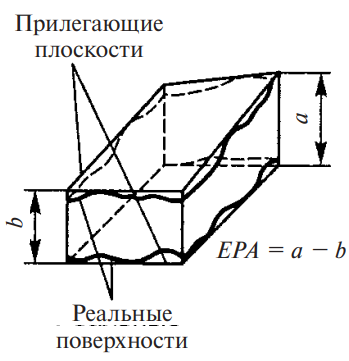

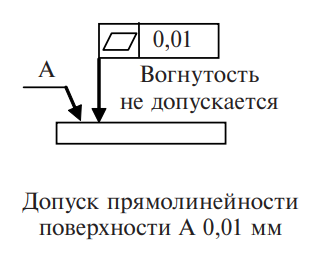

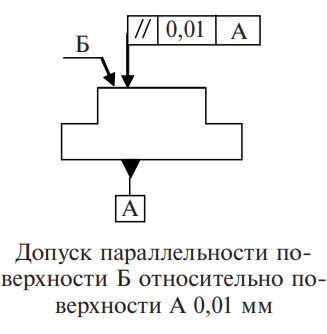

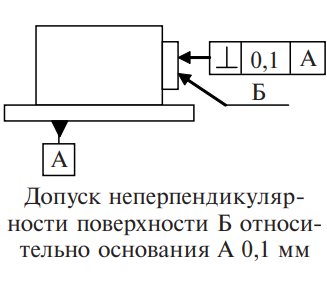

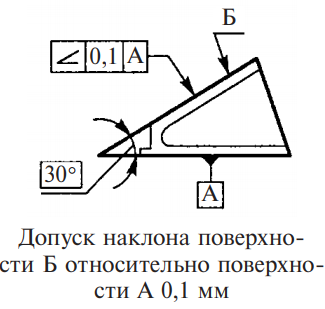

Погрешность формы представляет ошибку

взаимного расположения поверхности

детали. Это может быть не прямоугольность,

не плоскостность и не прямолинейность

кромок, а также их не параллельность.

Цилиндрические детали могут быть

выполнены конусными, овальными,

бочкообразными.

Размерная

погрешность представляет положительную

или отрицательную разность размеров

заданных и полученных.

Если

обрабатывается партия деталей, то

возникающие погрешности не будут

совпадать по величине, т.е. они будут

иметь некоторое рассеивание.

По

причине возникновения погрешности

могут носить систематический и случайный

характер.

Систематической

называется такая погрешность, которая

остается постоянной в пределах обработки

данной партии деталей, например, от

перекоса частей станка, или изменяется

закономерно, например, от износа режущего

инструмента.

Случайной

называется такая погрешность, значение

которой в период обработки данной партии

деталей изменяется и не подчиняется

определенной закономерности (от разной

влажности и физико-механических свойств

древесины, от нестабильности режима

обработки).

Существует

два метода определения погрешностей

обработки: расчетно-аналитический и

статистический.

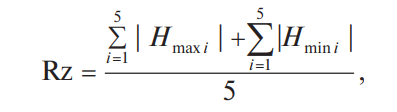

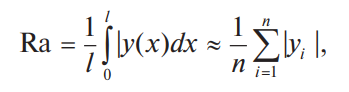

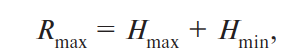

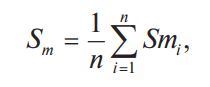

Расчетно-аналитический

метод заключается в определении по

известным зависимостям величины каждой

составляющей и в сложении их по

определенным правилам. Систематические

погрешности складываются алгебраически,

а случайные – геометрически, т.е. под

квадратным корнем складываются квадраты

величин:

.

.

Однако

расчетно-аналитический метод еще

недостаточно обработан, притом не все

погрешности имеют определенную

закономерность появления. Поэтому

существует второй способ.

Статистический

метод заключается в замере фактических

погрешностей обработки партии деталей,

статистической обработке и анализе

полученного материала. Этот метод в

отличие от расчетно-аналитического не

сможет выявить влияния отдельных

факторов не точность обработки, он

только объективно отражает существующую

обстановку. Он может использоваться

как самостоятельный метод или как

дополнительный для проверки и корректировки

рассчитанных погрешностей.

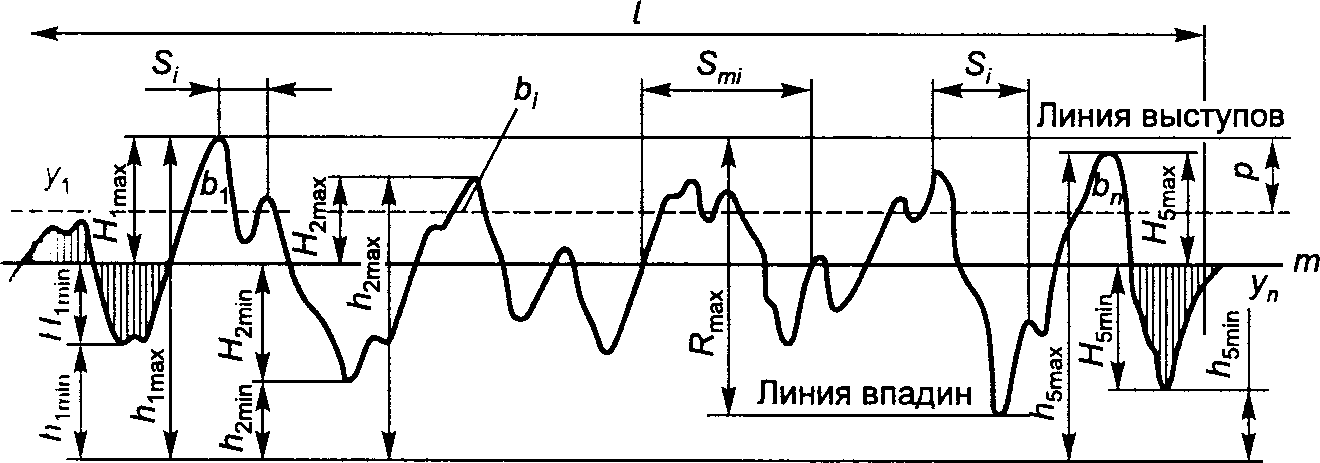

Обычно

партия состоит от десятков до сотен

деталей, и появление погрешностей

подчиняется закону нормального

распределения с симметричной кривой

(закону Гаусса).

Она

имеет симметричную колоколообразную

форму, ее вершина совпадает с центром

группирования. Обе ветви асимптотически

приближаются к оси абсцисс с точками

перегиба в значениях –S

и +S

от центра группирования. Обычно в

деревообработке эту кривую ограничивают

3.![]()

Кривая

нормального распределения характеризуется

формулой:

,

,

где

е –

основание натуральных логарифмов;

x

– погрешность

размера, отсчитываемая от центра

группирования;

S

– среднее

квадратическое отклонение.![]()

Определение

погрешностей обработки начинается с

расчета среднего арифметического

![]() ,

,

характеризующего центр группирования:

,

,

где xi

– среднее

значение размера каждого интервала, на

которые разбит весь ряд;

ni

– количество

деталей интервала;

n

– количество

наблюдений.

Около

![]() группируется большинство наблюдений.

группируется большинство наблюдений.

Чем точнее станок, тем ближе будут

располагаться все размеры к![]() .

.

Чем, грубее станок, тем больше будут

отличаться действительные размеры от![]() .

.

![]() дает представление

дает представление

о средней точности размеров, но не

выражает пределов колебаний.

Поэтому

в дополнение к среднему арифметическому

надо рассчитать еще среднее квадратическое

отклонение, которое определяет рассеивание

замеряемой величины:

,

,

Знак

показывает, что отклонения могут быть

в ту или другую сторону от среднего

арифметического. Согласно теории

вероятности в пределах

![]() находится 68,3% общего числа наблюдений;

находится 68,3% общего числа наблюдений;![]() и

и![]() -99,73%.

-99,73%.

Величина

S

постоянна для данного станка и

определенного материала на протяжении

некоторого времени, поэтому она может

служить характеристикой точности его

работы. Ошибка в 0,25% считается допустимой

в д/о, поэтому за предельное поле

рассеивания погрешности обработки

принимается величина

![]() .

.

По полученным значениям![]() иS

иS

можно строить кривую распределения

погрешности.

Среднее

квадратическое отклонение определяет

форму кривой Гаусса. Так, с уменьшением

будет возрастать высота кривой, с

увеличением – кривая больше растягивается

по оси абсцисс, что характеризует большее

рассеяние размера.

Определение

процента исправимого и неисправимого

брака

Если

взять кривую распределения и выделить

в ней какой-то участок со значением

абсцисс x1–x2,

то площадь под кривой F

будет выражать вероятность появления

деталей в партии, имеющих размеры в

пределах x1–x2.

Эта площадь может быть выражена

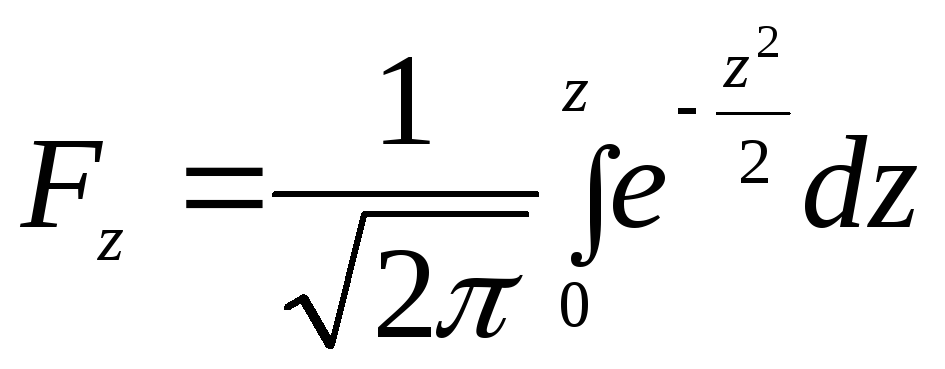

интегралом:

Подставляя

значения y

из уравнения Гаусса, получим

Если

значения x

выразить в долях S,

где

![]() ,

,

то (формула Лапласа для частного отрезка

(формула Лапласа для частного отрезка

от 0 доz).

Эта

формула позволяет найти практически

вероятное число деталей в партии, имеющих

заданные значения, т.е. позволяет решать

задачу нахождения процента деталей,

попадающих в пределы поля допуска при

заданном положении кривой рассеивания.

Процент

брака определяют следующим образом.

Для данной партии деталей подсчитывают

значения S

и x,

по ним находят z,

а в зависимости от z

определяют F(z).

Это значение F(z)

называют функцией![]() Лапласа, ее значения даются уже

Лапласа, ее значения даются уже

подсчитанными в таблицах, в зависимости

отz.

Для

того чтобы добиться высокой точности

обработки, необходимо знать факторы,

вызывающие погрешности.

Все

погрешности определяются состоянием

системы: станок-приспособление-инструмент-деталь

и могут зависеть от свойств древесины;

методов и приемов обработки; выбора

технологических баз; точности применяемых

станков, инструментов и приспособлений;

точности настройки; размеров обрабатываемых

деталей и т.д.

Погрешности

от неоднородности свойств древесины.

Древесина обладает гигроскопичностью,

а отсюда и большим колебанием ее

влажности, что сопровождается усушкой

или разбуханием. Последние имеют

различную степень в различных направлениях

от волокон, поэтому возникает коробление.

Таким образом, от изменения влажности

меняется форма и размеры детали, особенно

в поперечном сечении. Для предотвращения

усушки или разбухания необходимо

обрабатывать материал, высушенный до

эксплуатационной влажности. Еще лучше,

если древесина будет высушена до

влажности на 1-2 % меньше эксплуатационной;

последующее, очень незначительное

разбухание будет способствовать

уплотнению соединений в изделии.

На

точность формы может также влиять

неравномерность сушки материала в

камерах. Иногда влажность центральной

части выше, чем в периферийной. После

снятия сухого слоя на станках древесина

коробится из-за дальнейшей усушки.

Кроме

того, неправильный режим сушки может

вызывать внутренние напряженность, а

отсюда – и коробление, которое появляется

сразу после сострагивания первого слоя.

Менее

значительное влияние на точность может

оказывать разница в твердости древесины.

Механическая обработка древесины всегда

связана с упругим отгибом режущего

инструмента и упругим снятием

обрабатываемой поверхности. После

обработке поверхность снова

восстанавливается. Величина упругого

восстановления поверхности среза

древесины зависит не только от твердости,

но и от породы, направления перерезания

волокон, остроты пил и режима обработки.

Обычно эта величина колеблется в пределах

0,01-0,2 мм не только в партии деталей, но

и на протяжении одной детали. В результате

может возникнуть погрешность размера

и не прямолинейность пропила. Настройка

станка на определенный размер деталей

из мягкой породы может быть не пригодна

для обработки деталей твердых пород.

Погрешности

от неточности выбора технологических

баз. Одной из причин образования

погрешностей обработки является

неточность установки заготовки в станке.

Эти погрешности могут увеличиваться

при несовпадении поверхности обработки

с базовыми поверхностями, от которых

производится отсчет расстояний. Различают

базы конструктивные и технологические.

Конструктивные

базы представляют собой совокупность

поверхностей, линий или точек, по которым

производится определение положения

рассматриваемой на чертеже поверхности,

линии или точки. Это могут быть осевые

линии, отдельные поверхности. Конструктивные

базы могут быть материальными и

нематериальными.

В

процессе обработки надо стремиться к

тому, чтобы обрабатываемые поверхности

все время были ориентированы относительно

однажды принятой базы.

В

технологическом процессе изготовления

используются технологические базы,

которые всегда материальны. Они могут

быть установочными, сборочными и

измерительными.

Установочной

базой называется совокупность поверхностей

заготовки, с помощью которых определяется

их положение во время обработки

относительно режущего инструмента.

Установочные

базы могут быть черновыми и чистовыми.

Черновыми базами могут служить еще не

обработанные, грубые поверхности досок,

заготовок. Чистовыми являются базы,

образуемые чисто обработанными

поверхностями. Чем точнее и чище база,

тем лучше базирование и меньше погрешность

обработки.

Базирование

необходимо не только при механической

обработке, но и при сборке, где используются

сборочные базы.

Сборочной

базой называется совокупность поверхностей

детали, которые определяют положение

ее деталей в изделии по отношению к

другим деталям. Например, у брусков,

собираемых в рамку с помощью открытого

сквозного шипа, сборочной базой поперечных

брусков будут боковые поверхности шипов

и их заплечики.

При

измерении деталей и отдельных их

элементов пользуются измерительными

базами, представляющими собой совокупность

тех поверхностей, от которых при обработке

заготовок производят отсчет размеров.

Точность

станков определяется технологической

и геометрической точностью. Технологическая

– указывает на точность обработки

деталей, геометрическая – на точность

элементов станка, на точность их

относительного перемещения, на жесткость

технологической системы.

Погрешности

обработки могут быть вызваны ошибками

элементов, несущих режущие инструменты,

и элементов, базирующих и перемещающие

заготовки. Первые элементы, валы и

шпиндели, могут иметь радиальное и

осевое биение, неточную установку по

отношению направления подачи, торцовое

биение пильных дисков и т.д.

В

зависимости от схемы обработки деталь

может перемещаться относительно

инструмента с неподвижным суппортом

или обрабатываться в позиции перемещающимся

инструментом. Подающие механизмы могут

быть выполнены в виде цепных транспортеров,

кареток, штанговых механизмов,

перемещающихся суппортов. Поэтому на

точность обработки может влиять вытяжка

цепей и ошибки их по шагу; скручивание

вала, несущего туеры или зубчатые колеса;

неточность установки толкающих упоров;

не параллельно и не прямолинейно и

зазоры в них.

Точность

временных деревянных приспособлений

должна в 2 раза превышать требующуюся

точность деталей, для изготовления

которых предназначены приспособления.

Точность

режущего инструмента чаще оказывает

непосредственное влияние на точность

обработки деталей. Диаметром сверл

определяется диаметр отверстий, шириной

пильной цепочки определяется ширина

гнезд в деталях. Профиль ножей или фрез

переносится на деталь, от этого зависит

точность профиля детали. Кроме того,

при обработке происходит затупление

режущих инструментов. От этого изменяются

размеры поверхности обработки, а также

появляются тепловые деформации, которые

у круглых пил могут привести к потере

их жесткости, а отсюда – и к погрешностям

обработки. В последнее время для

уменьшения погрешностей используют

режущие инструменты с твердосплавными

зубьями.

Во

время обработки, когда части станка,

испытывают напряжения от усилий резания

и подачи, возникают деформации этих

частей и инструмента, а высокие скорости

вращения рабочих шпинделей, валов

вызывают появление вибраций. Все это

отражается на точности обработки.

Контрольные

вопросы:

1 Назвать факторы,

влияющие на точность обработанной

детали.

2 В чем заключаются

понятия о конструкторских и технологических

базах?

3 В чем заключаются

основные правила выбора установочной

базы.

4

Какова математическая и графическая

интерпретация закона нормального

распределения?

5

По какому признаку различают систематические

и случайные погрешности?

6

Какие методы применяют для определения

погрешностей?

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Взаимозаменяемость деталей.

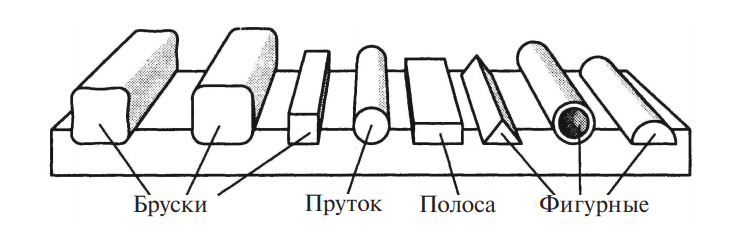

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

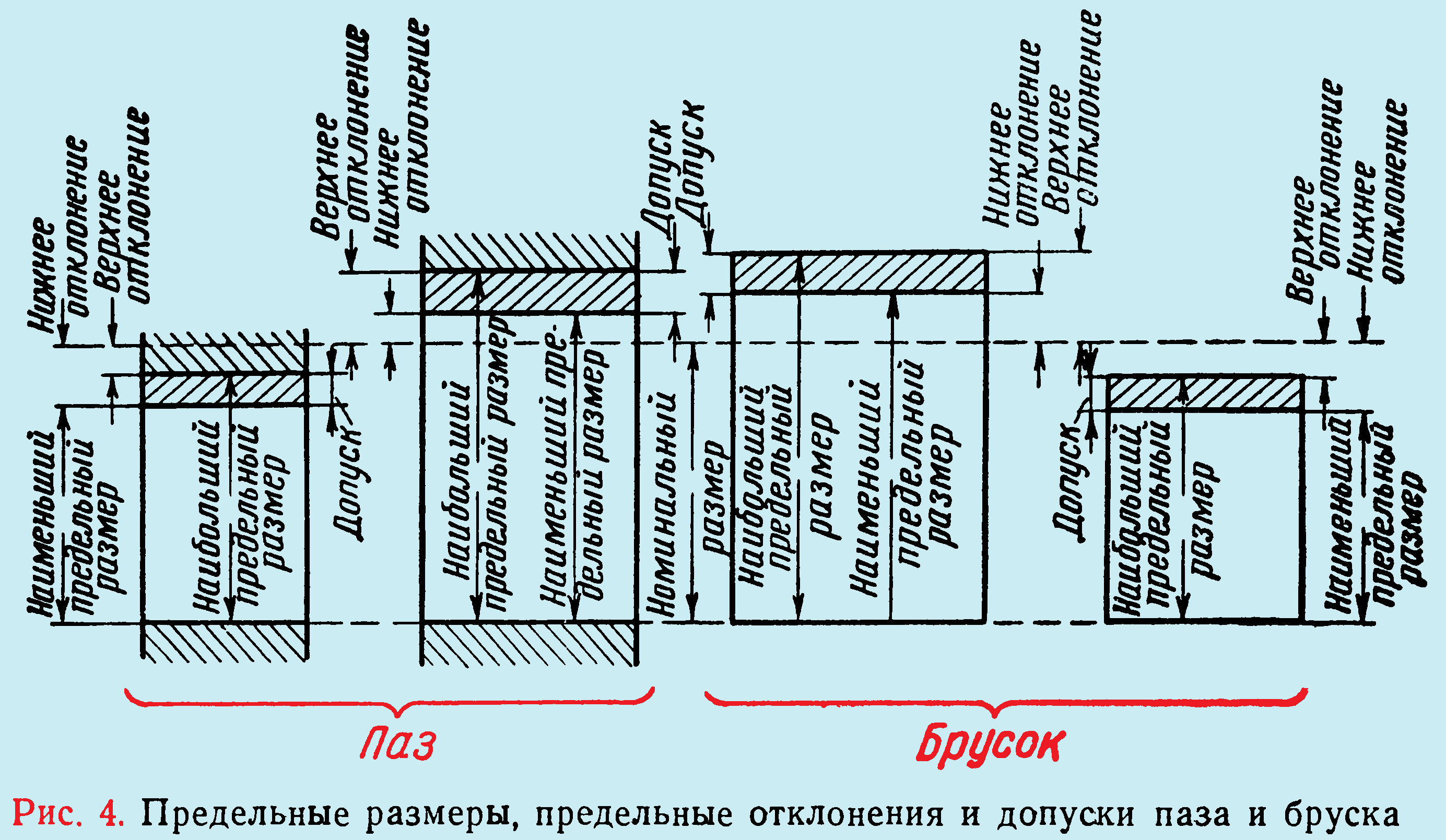

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2 -0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

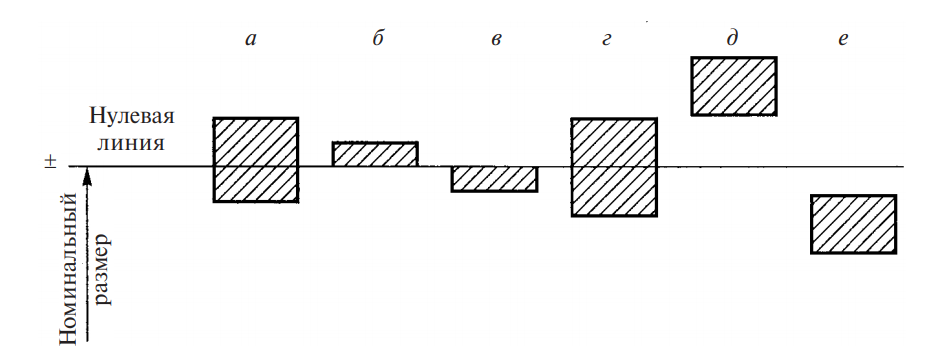

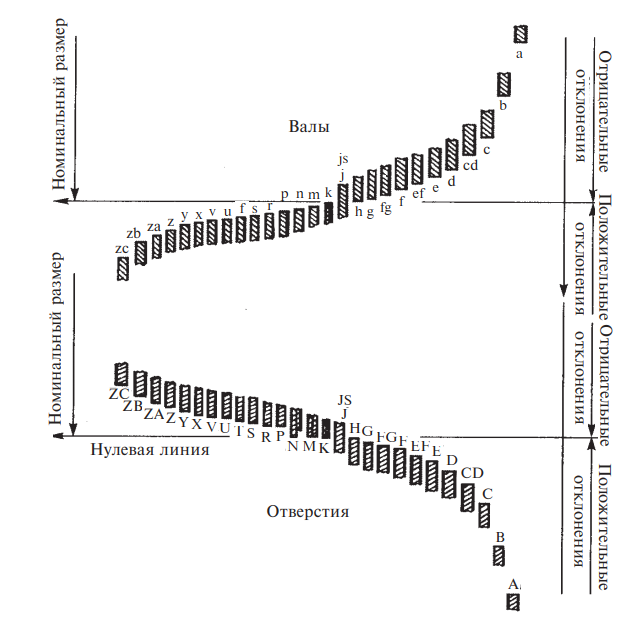

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

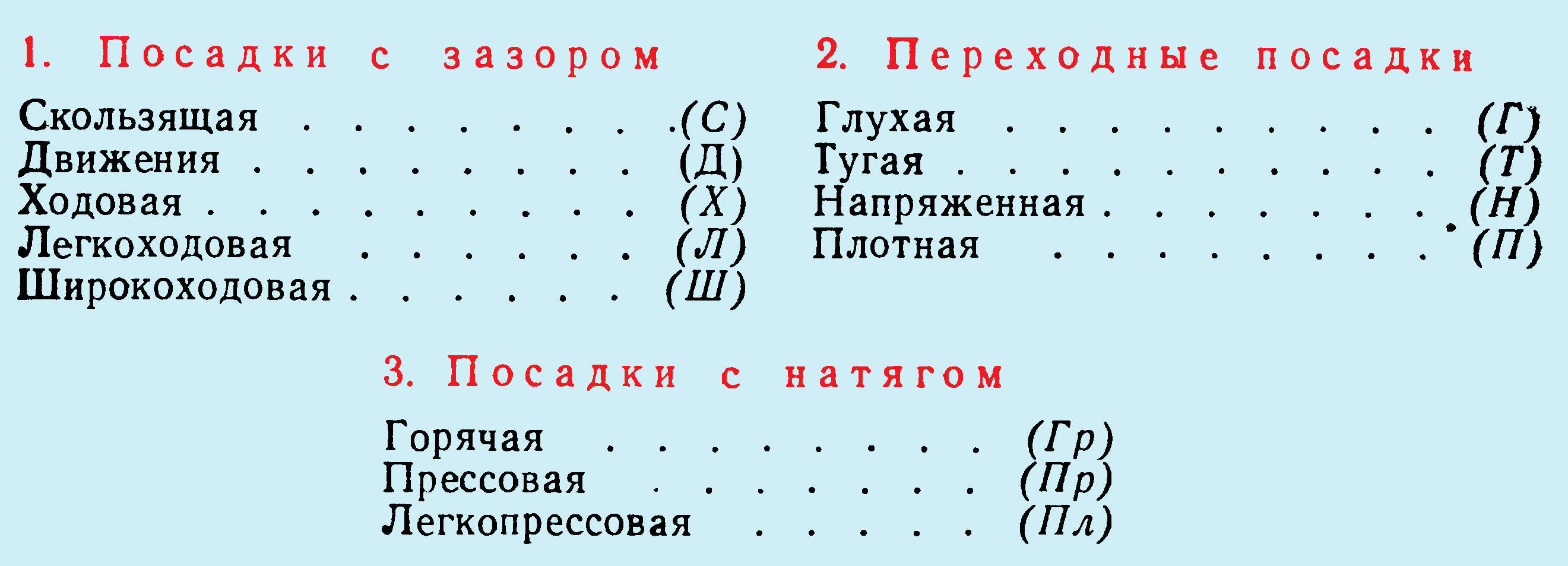

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Автор:

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

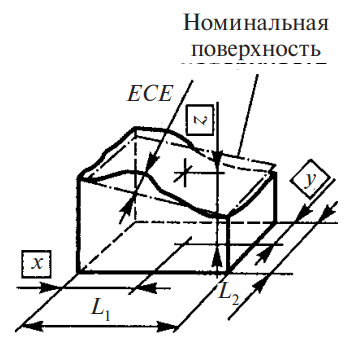

Показатели точности деталей машин

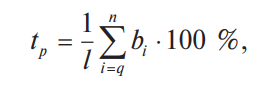

Технология машиностроения рассматривает показатели точности деталей как степень соответствия параметров готового изделия размерам, форме и другим характеристикам, заданным в чертеже.

Точность изготовления деталей и шероховатость поверхностей назначает конструктор, исходя из требований для обеспечения функционального назначения изделия. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин, увеличения их долговечности, надежности, скоростных и других характеристик.

Например, исследованиями проф. А.А. Маталин установлено, что уменьшение зазора в подвижных соединениях с 20 до 10 мкм увеличивает срок их использования с 740 до 1200 часов.

Показатели точности

Применительно к деталей машин точность оценивается следующими показателями:

- точность размеров;

- точность формы поверхности;

- точность взаимного расположения поверхностей;

- шероховатость поверхности.

Точность разеров

Рисунок 3.1 – Классификация некоторых отклонений формы поверхностей

При оценке точности размеров используют такие понятия:

Номинальный размер – размер, определенный конструктором при проектировании изделия и округленный до значения из нормального ряда;

Действительный размер – размер, полученный в результате обработки деталей и измеренный с необходимой точностью;

Квалитет – Совокупность допусков одного уровня точности для заданного диапазона размеров. Существует 19 квалитетов (01 … 17), при этом точность снижается от квалитета 01 до квалитета 17.

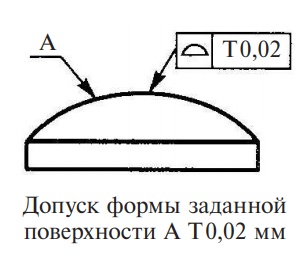

Показатели точности формы поверхностей может быть оценена в соответствии с ГОСТом 24642-81 “Допуски формы и расположения поверхностей. Основные термины и определения “, а также с ГОСТом 26643-81” Допуски формы и расположения поверхностей. Числовые значения “.

Точность формы поверхности

Рисунок 3.2 – Овальность

Рисунок 3.3 – Огранка

Основные отклонения формы цилиндрической поверхности и плоскостей делятся на следующие виды (см. Рисунок 3.1).

Овальность (рисунок 3.2) – отклонение от круглости, при котором реальный профиль представляет собой овалоподибну фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях. Допуск на овальность может в некоторых случаях превышать допуск на диаметр, например, при изготовлении деталей типа тонкостенных втулок, которые деформируются при обработке, и приобретают правильную форму при сборке.

Огранка (рисунок 3.3) – отклонение формы от круга, при котором реальный профиль представляет собой многогранную фигуру, с потерей точности обработки детали. Огранка означает, что контур поперечного сечения детали составленный из соединенных дуг разного радиуса. Огранка классифицируется по числу граней. В частности, огранка с нечетным числом граней характеризуются тем, что диаметры профиля поперечного сечения во всех направлениях одинаковы (см. Рисунок 3.3).

Рисунок 3.4 Бочкообразность

Рисунок 3.5 – Седлообразность

Рисунок 3.6 – Конусообразность

Бочкообразность, седлообразность и конуссообразность рассматривают в продольном сечении как отклонение образующих от параллельности (рисунки 3.4, 3.5, 3.6), отклонение точности поверхности детали.

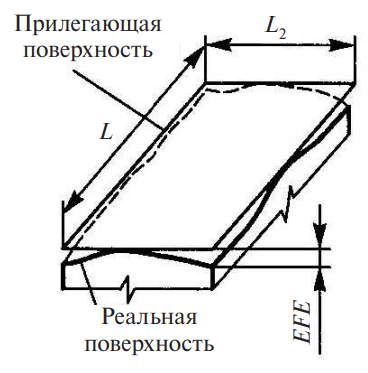

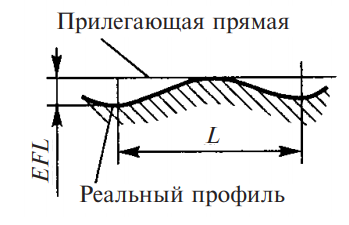

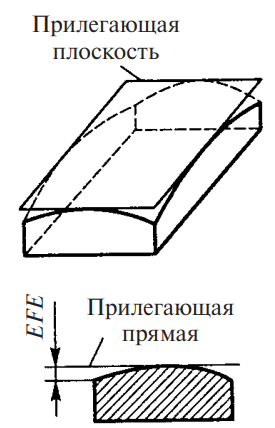

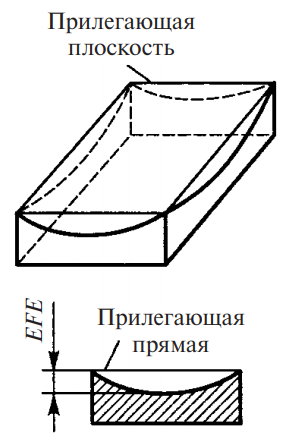

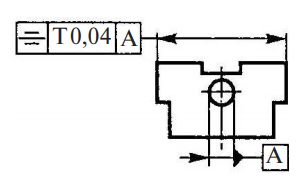

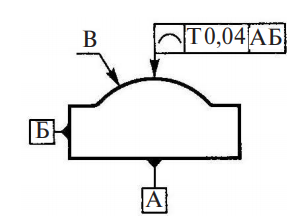

Точность взаимного расположения поверхностей

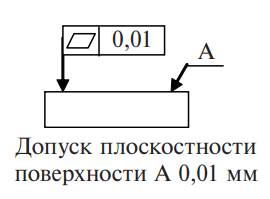

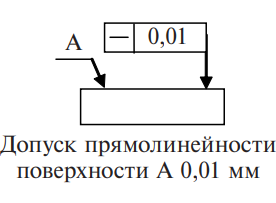

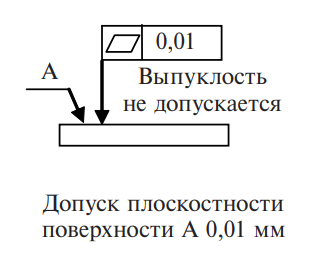

Погрешности плоскостей чаще всего характеризуются следующими показателями точности обработки деталей:

- Отклонением от прямолинейности;

- Отклонением от плоскостности.

Отклонение от плоскостности может быть в виде вогнутости или выпуклости (рисунки 3.7, 3.8).

Рисунок 3.7 – Вогнутость

Рисунок 3.8 – Выпуклость

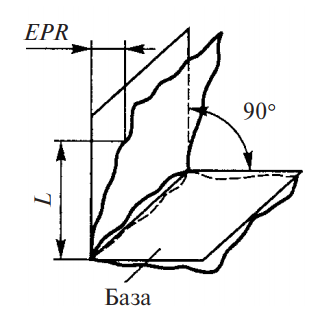

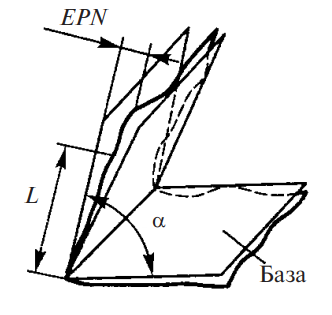

Отклонение взаимного расположения поверхностей чаще всего оценивается такими параметрами, как отклонения от параллельности, перпендикулярности, соосности, торцевое биение, радиальное биение и др.

Нужно помнить, что точность геометрической формы обработки деталей и взаимного расположения поверхностей детали назначается, исходя из условий работы, и сказывается на чертеже текстом или условными обозначениями. Если эти требования отдельно не указаны, то они все-таки есть и должны находиться в пределах допуска на соответствующий размер.

Одной из важнейших задач технолога является проектирование технологических процессов, обеспечивающих достижение заданных чертежом технических требований по точности как размерной, так и точности поверхности детали, а также анализ факторов, вызывающих отклонения параметров от заданных на чертеже, и разработка мероприятий по их устранению.

Похожие материалы

Содержание страницы

- 1. Точность обработки. Основные понятия и определения

- 2. Отклонения размеров

- 3. Отклонения формы поверхностей

- 4. Отклонения расположения поверхностей

- 5. Качество поверхностей. Нормы шероховатости поверхности

- 6. Качество фрезерной обработки

- 7. Заготовки и припуски для фрезерной обработки

1. Точность обработки. Основные понятия и определения

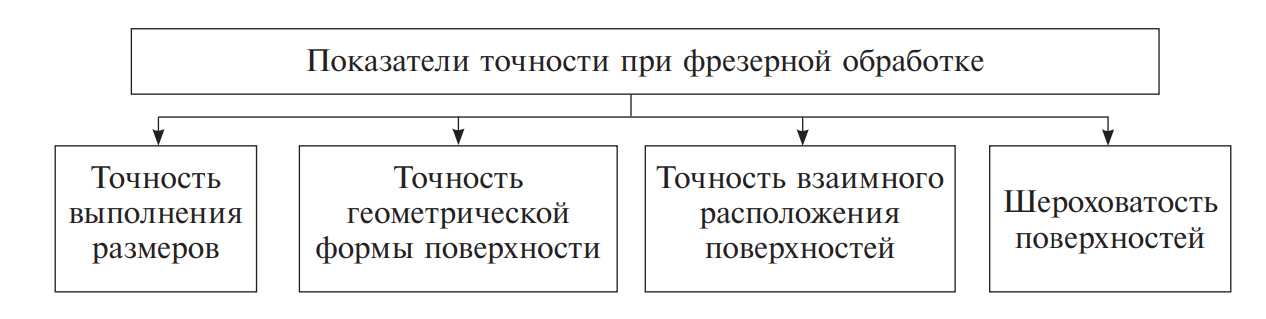

При фрезеровании, как и при любой механической обработке, получить абсолютно точные размеры невозможно, поэтому конструктивные размеры детали назначаются с допусками, т. е. с некоторыми отклонениями от номинального размера. Величина этих отклонений для взаимно сопряженных деталей должна, с одной стороны, обеспечивать возможность взаимозаменяемости при сборке и ремонте, а с другой – не должна выходить за пределы неточности (погрешностей) изготовления. Отклонение действительных размеров и формы изготовленной детали от заданных называют погрешностью обработки. Погрешности, возникающие по различным причинам, определяют точность обработки.

К точности обработки наружных цилиндрических и торцовых поверхностей предъявляются определенные технические требования, вытекающие из характера и условий работы данной детали в узле машины. Эти требования объединяют в обобщенное понятие показатели точности обработки (рис. 1).

Рис. 1. Составляющие точности при фрезерной обработке

Требования к форме, расположению и шероховатости поверхностей стандартизированы, но по ряду причин, возникающих во время механической обработки (неточность и деформации станка, зажимного приспособления, износ режущего инструмента, деформации детали во время обработки, неравномерность припуска на обработку и др.), выдержать их сложно. Отклонения поверхностей влияют на характер соединений деталей.

Термины и определения в области допусков и посадок устанавливает ГОСТ 25346-89.

Вал – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы. Основной вал – вал, верхнее отклонение которого равно нулю.

Отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Размер – числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения.

Действительный размер – размер элемента, установленный измерением.

Предельные размеры – два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер.

Наибольший предельный размер – наибольший допустимый размер элемента.

Наименьший предельный размер – наименьший допустимый размер элемента.

Номинальный размер – размер, относительно которого определяются отклонения.

Отклонение – алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладывают вверх от нее, а отрицательные – вниз.

Допуск – разность между наибольшим и наименьшим допустимыми предельными размерами.

Поле допуска – поле, ограниченное верхним и нижним предельными отклонениями.

Квалитет (степень точности) – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии.

Посадка – характер соединения деталей, определяемый получающимися в нем зазорами или натягами.

2. Отклонения размеров

Общий вид машины, станка, механизма зависит от размеров и формы составляющих их деталей. Каждая деталь характеризуется определенным числом размеров.

Размеры деталей на рабочих чертежах и на операционных эскизах по своему назначению могут быть разделены на группы:

- исполнительные размеры элемента – длина, ширина;

- координирующие размеры – определяют взаимное положение поверхностей деталей (например, увязывают плоские и наклонные поверхности детали). Как правило, это размеры ответственных поверхностей, которые обусловливают служебное назначение детали;

- сборочные размеры – используются для определения положения узлов относительно других элементов машины; прежде всего это размеры присоединительных поверхностей.

Размеры, получаемые при проектировании изделий в результате производимых расчетов или по конструктивным соображениям, называются номинальными (Dн – размер для внутренних поверхностей; dн – размер для наружных поверхностей). Округляются такие размеры до целых долей миллиметра.

На чертежах всегда указываются номинальные размеры. Однако в условиях производства нельзя абсолютно точно выполнить номинальный размер, так как неизбежны погрешности, возникающие по указанным выше причинам. Поэтому на чертеже возле номинального размера указываются два предельных отклонения – верхнее и нижнее.

Размеры, полученные в результате механической обработки и установленные путем измерения, называются действительными (Dд, dд).

Для того чтобы действительный размер обеспечил функциональную годность детали, конструктор, исходя из целого ряда факторов, должен установить после расчета номинального размера два предельных размера – наибольший (Dmax, dmax) и наименьший (Dmin, dmin). Это предельно допустимые размеры, между которыми должны находиться действительные размеры годной детали.

Для отверстия

![]() (1)

(1)

для вала

![]() (2)

(2)

где ES, es – верхнее отклонение;

EI, ei – нижнее отклонение.

Действительное отклонение (Eд, eд) – алгебраическая разность между действительным и номинальным размерами.

Для отверстия Eд = Dд – Dн; для вала eд = dд – dн.

Отклонение всегда имеет знак «+» или «–» .

Зона значений размеров, между которыми должен находиться действительный размер годной детали, характеризует точность размера и называется допуском.

Иначе говоря, допуск (Т ) – алгебраическая разность между предельными размерами или верхним и нижним предельными отклонениями.

Для отверстия TD = Dmax – Dmin = ES – EI; для вала td = dmax – dmin = es – ei.

Допуск в отличие от отклонений знака не имеет.

Величина допуска не совсем полно характеризует точность обработки, поэтому в качестве единицы точности, с помощью которой можно установить зависимость изменения допуска при изменении диаметра, принимается единица допуска.

Единица допуска i, I – множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска (i – единица допуска для номинальных размеров до 500 мм, I – единица допуска для номинальных размеров свыше 500 мм).

Размеры деталей должны находиться в пределах допусков, назначаемых конструктором машины и указанных на чертеже детали. Все детали, действительные размеры которых не выходят за пределы поля допуска, будут одинаково годны для работы в машине.

Допускаемые отклонения числовой характеристики какого-либо параметра от его номинального (расчетного) значения определяются допуском на это числовое значение. Таким образом, допуск является мерой точности параметра (размера).

Предельные отклонения можно представить графически (рис. 2).

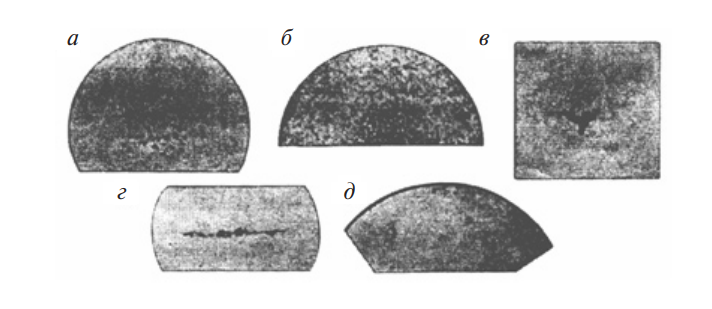

Рис. 2. Варианты расположения поля допуска относительно нулевой линии: а – асимметричное двустороннее; б – асимметричное одностороннее с нижним предельным отклонением, равным нулю; в – асимметричное одностороннее с верхним предельным отклонением, равным нулю; г – симметричное двустороннее; д – асимметричное одностороннее с положительными предельными отклонениями; е – асимметричное одностороннее с отрицательными предельными отклонениями

На схеме линия, соответствующая номинальному размеру (нулевая линия), расположена горизонтально. В условном масштабе вверх относительно нулевой линии отложены положительные значения отклонений и вниз – отрицательные. Зона, заключенная между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям, называется полем допуска.

Поле допуска характеризуется величиной (допуском) и расположением относительно номинального размера. При одном и том же допуске относительно нулевой линии поля допуска могут располагаться по-разному.

На чертежах поля допусков размеров обозначаются сочетанием отклонения и номера квалитета (Н7, g6).

Для образования полей допусков предусмотрено 28 рядов основных отклонений. Основные отклонения обозначаются буквами латинского алфавита – прописными для отверстий (A…ZC) и строчными для валов (a…zc) (рис. 3).

Рис. 3. Положение основных отклонений относительно нулевой линии

В зависимости от условий работы разные детали требуют разной точности изготовления. Для определения степени точности размера гладких цилиндрических и призматических поверхностей применяют понятие квалитета.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Для размеров от 1 до 500 мм установлено 20 квалитетов точности размеров в порядке убывания точности: 01; 0; 1; 2; 3; …; 18 (ГОСТ 25346-89).

Допуск в каждом квалитете обозначается двумя буквами латинского алфавита (IT) с добавлением номера квалитета. Например, IT6 – допуск по шестому квалитету.

На чертежах всегда указывается не допуск, а поле допуска, предельные отклонения или их сочетание. Например:

![]()

Предельные отклонения размеров находят в справочных таблицах (ГОСТ 25347-82) по наиболее часто применяемым полям допусков.

После механической обработки необходимо определить годность действительного размера. Действительный размер считается годным, если его значение меньше наибольшего и больше наименьшего предельных размеров или равно им.

Условие годности действительного размера для отверстия:

![]()

для вала:

![]()

Если значение действительного размера выходит за пределы поля допуска, такой размер является одним из видов брака – исправимым или неисправимым (окончательным). В случае, когда действительный размер после обработки больше наибольшего предельного размера, то для валов имеет место исправимый брак, а для отверстий – неисправимый. Если же действительный размер после обработки меньше наименьшего предельного размера, то для валов он является неисправимым браком, а для отверстий – исправимым.

Точность размеров ограничивается предельными отклонениями, которые проставляются справа от номинального размера. Например, размер ![]() означает, что деталь по этому показателю будет годной, если ее действительный размер находится в пределах наибольшего предельного размера 30,1 мм и наименьшего – 29,8 мм. Величина допустимого колебания размера – допуск – определяется разностью предельных размеров и для данного примера cоставляет 30,1 – 29,8 = 0,3 мм.

означает, что деталь по этому показателю будет годной, если ее действительный размер находится в пределах наибольшего предельного размера 30,1 мм и наименьшего – 29,8 мм. Величина допустимого колебания размера – допуск – определяется разностью предельных размеров и для данного примера cоставляет 30,1 – 29,8 = 0,3 мм.

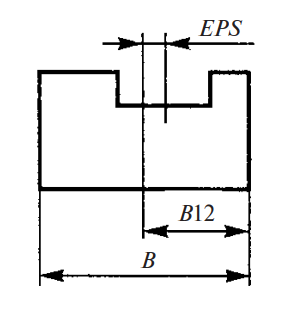

Свободные размеры, по которым деталь не сопрягается с другой деталью, часто проставляются на чертеже без допустимых отклонений. Однако точность таких размеров также ограничивается, обычно 14-м квалитетом, о чем на чертеже принято указывать текстом: H14 – отверстия; H14 – вал.

Предельные отклонения при конструировании деталей выбираются по таблицам 1–15 действующей Единой системы допусков и посадок (ЕСДП), установленной для гладких элементов деталей (плоских или ограниченных параллельными плоскостями) ГОСТ 25346-89 и ГОСТ 25347-82. ЕСДП разработана на базе ISO (Международной системы допусков и посадок), в которой каждое поле допуска представлено сочетанием двух независимых характеристик: числового значения допуска и его положения относительно номинального размера.

Таблица 1. Поля допусков валов при номинальных размерах от 1 до 500 мм

| Квалитет | Основные отклонения | ||||||||||||||||||||

| а | b | с | d | e | f | g | h | js | k | m | n | p | r | s | t | u | v | x | y | z | |

| 01 | h01 | js01 | |||||||||||||||||||

| 0 | h0 | js0 | |||||||||||||||||||

| 1 | h1 | js1 | |||||||||||||||||||

| 2 | h2 | js2 | |||||||||||||||||||

| 3 | h3 | js3 | |||||||||||||||||||

| 4 | g4 | h4 | js4 | k4 | m4 | n4 | |||||||||||||||

| 5 | g5 | h5 | js5 | k5 | m5 | n5 | P5 | r5 | s5 | ||||||||||||

| 6 | f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | ||||||||||

| 7 | e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | ||||||||||||

| 8 | c8 | d8 | e8 | f8 | h8 | js8 | u8 | x8 | z8 | ||||||||||||

| 9 | d9 | e9 | f9 | h9 | js9 | ||||||||||||||||

| 10 | d10 | h10 | js10 | ||||||||||||||||||

| 11 | a11 | b12 | e11 | d11 | h11 | js11 | |||||||||||||||

| 12 | b12 | h12 | js12 | ||||||||||||||||||

| 13 | h13 | js13 | |||||||||||||||||||

| 14 | h14 | js14 | |||||||||||||||||||

| 15 | h15 | js15 | |||||||||||||||||||

| 16 | h16 | js16 | |||||||||||||||||||

| 17 | h17 | js17 |

Примечание. Цветом выделены предпочтительные посадки.

Таблица 2. Поля допусков отверстий при номинальных размерах от 1 до 500 мм

| Квалитет | Основные отклонения | ||||||||||||||||||||

| А | В | С | D | E | F | G | H | Js | К | М | N | P | R | S | T | U | V | X | Y | Z | |

| 01 | H01 | Js01 | |||||||||||||||||||

| 0 | H0 | Js0 | |||||||||||||||||||

| 1 | H1 | Js1 | |||||||||||||||||||

| 2 | H2 | Js2 | |||||||||||||||||||

| 3 | H3 | Js3 | |||||||||||||||||||

| 4 | H4 | Js4 | |||||||||||||||||||

| 5 | G5 | H5 | Js5 | K5 | M5 | N5 | |||||||||||||||

| 6 | G6 | H6 | Js6 | К6 | М6 | N6 | P6 | ||||||||||||||

| 7 | F7 | G7 | H7 | Js7 | K7 | M7 | N7 | P7 | R7 | S7 | T7 | ||||||||||

| 8 | D8 | E8 | F8 | H8 | Js8 | K8 | М8 | N8 | U8 | ||||||||||||

| 9 | D9 | E9 | F9 | H9 | Js9 | ||||||||||||||||

| 10 | D10 | H10 | Js10 | ||||||||||||||||||

| 11 | A11 | B11 | C11 | D11 | H11 | Js11 | |||||||||||||||

| 12 | B12 | H12 | Js12 | ||||||||||||||||||

| 13 | H13 | Js13 | |||||||||||||||||||

| 14 | H14 | Js14 | |||||||||||||||||||

| 15 | H15 | Js15 | |||||||||||||||||||

| 16 | H16 | Js16 | |||||||||||||||||||

| 17 | H17 | Js17 |

Примечание. Цветом выделены предпочтительные посадки.

Таблица 3. Поля допусков валов при номинальных размерах от 1 до 500 мм. Предельные отклонения

Квалитеты от 01 до 3

| Интервал размеров, мм | Поля допусков | |||||||||

| h01 | js01 | h0 | js0 | h1 | js1 | h2 | js2 | h3 | js3 | |

| Предельные отклонения, мкм | ||||||||||

| От 1 до 3 | 0

–0,30 |

+0,15

–0,15 |

0

–0,50 |

+0,25

–0,25 |

0

–0,80 |

+0,40

–0,40 |

0

–1,20 |

+0,60

–0,60 |

0

–2,00 |

+1,00

–1,00 |

| Свыше 3

до 6 |

0

–0,40 |

+0,20

–0,20 |

0

–0,60 |

+0,30

–0,30 |

0

–1,00 |

+0,50

–0,50 |

0

–1,50 |

+0,75

–0,75 |

0

–2,50 |

+1,25

–1,25 |

| Свыше 6

до 10 |

||||||||||

| Свыше 10

до 14 |

0

–0,50 |

+0,25

–0,25 |

0

–0,80 |

+0,40

–0,40 |

0

–1,20 |

+0,60

–0,60 |

0

–2,00 |

+1,00

–1,00 |

0

–3,00 |

+ 1,50

–1,50 |

| Свыше 14

до 18 |

||||||||||

| Свыше 18

до 24 |

0

–0,60 |

+0,30

–0,30 |

0

–1,00 |

+0,50

–0,50 |

0

–1,50 |

+0,75

–0,75 |

0

–2,50 |

+1,25

–1,25 |

0

–4,00 |

+2,00

–2,00 |

| Свыше 24

до 30 |

||||||||||

| Свыше 30

до 40 |

||||||||||

| Свыше 40

до 50 |

||||||||||

| Свыше 50

до 65 |

0

–0,80 |

+0,40

–0,40 |

0

–1,20 |

+0,60

–0,60 |

0

–2,00 |

+1,00

–1,00 |

0

–3,00 |

+1,50

–1,50 |

0

–5,00 |

+2,50

–2,50 |

| Свыше 65

до 80 |

||||||||||

| Свыше 80

до 100 |

0

–1,00 |

+0,50

–0,50 |

0

–1,50 |

+0,75

–0,75 |

0

–2,50 |

+1,25

–1,25 |

0

–4,00 |

+2,00

–2,00 |

0

–6,00 |

+3,00

–3,00 |

| Свыше 100 до 120 | ||||||||||

| Свыше 120 до 140 | 0

–1,20 |

+0,60

–0,60 |

0

–2,00 |

+1,00

–1,00 |

0

–3,50 |

+1,75

–1,75 |

0

–5,00 |

+2,50

–2,50 |

0

–8,00 |

+4,00

–4,00 |

| Свыше 140 до 160 | ||||||||||

| Свыше 160 до 180 | ||||||||||

| Свыше 180 до 200 | 0

–2,00 |

+1,00

–1,00 |

0

–3,00 |

+1,50

–1,50 |

0

–4,50 |

+2,25

–2,25 |

0

–7,00 |

+3,50

–3,50 |

0

–10,00 |

+5,00

–5,00 |

| Свыше 200 до 225 | ||||||||||

| Свыше 225 до 250 | ||||||||||

| Свыше 250 до 280 | 0

–2,50 |

+0,40

–0,40 |

0

–1,20 |

+2,00

–2,00 |

0

–6,00 |

+3,00

–3,00 |

0

–8,00 |

+4,00

–4,00 |

0

–12,00 |

+6,00

–6,00 |

| Свыше 280 до 315 | ||||||||||

| Свыше 315 до 355 | 0

–3,00 |

+0,40

–0,40 |

0

–1,20 |

+2,50

–2,50 |

0

–7,00 |

+3,50

–3,50 |

0

–9,00 |

+4,50

–4,50 |

0

–13,00 |

+6,50

–6,50 |

| Свыше 355 до 400 | ||||||||||

| Свыше 400 до 450 | 0

–4,00 |

+0,40

–0,40 |

0

–1,20 |

+3,00

–3,00 |

0

–8,00 |

+4,00

–4,00 |

0

–10,00 |

+5,00

–5,00 |

0

–15,00 |

+7,50

–7,50 |

| Свыше 450 до 500 |

Таблица 4. Поля допусков валов при номинальных размерах от 1 до 500 мм. Предельные отклонения

Квалитеты 4 и 5

| Интервал размеров, мм | Поля допусков | ||||||||||||||

| g4 | h4 | js4 | k4 | m4 | n4 | g5 | h5 | js5 | k5 | m5 | n5 | p5 | r5 | s5 | |

| Предельные отклонения, мкм | |||||||||||||||

| От 1 до 3 | –2

–5 |

0

–3 |

+1,5

–1,5 |

+3

0 |

+5

+2 |

+7

+4 |

–2

–6 |

0

–4 |

+2,0

–2,0 |

+4

0 |

+6

+2 |

+8

+4 |

+10

+6 |

+14

+10 |

+18

+14 |

| Свыше 3

до 6 |

–4

–8 |

0

–4 |

+2,0

–2,0 |

+5

+1 |

+8

+4 |

+12

+8 |

–4

–9 |

0

–5 |

+2,5

–2,5 |

+6

+1 |

+9

+4 |

+13

+8 |

+17

+12 |

+20

+15 |

+24

+19 |

| Свыше 6

до 10 |

–5

–9 |

+10

+6 |

+14

+10 |

–5

–11 |

0

–6 |

+3,0

–3,0 |

+7

+1 |

+12

+6 |

+16

+10 |

+21

+15 |

+25

+19 |

+29

+23 |

|||

| Свыше 10

до 14 |

–6

–11 |

0

–5 |

+2,5

–2,5 |

+6

+1 |

+12

+7 |

+17

+12 |

–6

–14 |

0

–8 |

+4,0

–4,0 |

+9

+1 |

+15

+17 |

+20

+12 |

+26

+18 |

+31

+23 |

+36

+28 |

| Свыше 14

до 18 |

|||||||||||||||

| Свыше 18

до 24 |

–7

–13 |

0

–6 |

+3,0

–3,0 |

+8

+2 |

+14

+8 |

+21

+15 |

–7

–16 |

0

–9 |

+4,5

–4,5 |

+11

+2 |

+17

+8 |

+24

+15 |

+31

+22 |

+37

+28 |

+44

+35 |

| Свыше 24

до 30 |

|||||||||||||||

| Свыше 30

до 40 |

–9

–16 |

0

–7 |

+3,5

–3,5 |

+9

+2 |

+16

+9 |

+24

+17 |

–9

–20 |

0

–11 |

+5,5

–5,5 |

+13

+2 |

+20

+9 |

+28

+17 |

+37

+26 |

+45

+34 |

+54

+43 |

| Свыше 40

до 50 |

|||||||||||||||

| Свыше 50

до 65 |

–10

–18 |

0

–8 |

+4,0

–4,0 |

+10

+2 |

+19

+11 |

+28

+20 |

–10

–23 |

0

–13 |

+6,5

–6,5 |

+15

+2 |

+24

+11 |

+33

+20 |

+45

+32 |

+54

+41 |

+66

+53 |

| Свыше 65

до 80 |

+56

+43 |

+72

+59 |

|||||||||||||

| Свыше 80

до 100 |

–12

–22 |

0

–10 |

+5,0

–5,0 |

+13

+3 |

+23

+13 |

+33

+23 |

–12

–27 |

0

–15 |

+7,5

–7,5 |

+18

+3 |

+28

+13 |

+38

+23 |

+52

+37 |

+66

+51 |

+86

+71 |

| Свыше 100 до 120 | +69

+54 |

+94

+79 |

|||||||||||||

| Свыше 120 до 140 | –14

–26 |

0

–12 |

+6,0

–6,0 |

+15

+3 |

+27

+15 |

+39

+27 |

–14

–32 |

0

–18 |

+9,0

–9,0 |

+21

+3 |

+33

+15 |

+45

+27 |

+61

+43 |

+81

+63 |

+110

+92 |

| Свыше 140 до 160 | +83

+65 |

+118

+100 |

|||||||||||||

| Свыше 160 до 180 | +86

+68 |

+126

+108 |

|||||||||||||

| Свыше 180 до 200 | –15

–29 |

0

–14 |

+7,0

–7,0 |

+18

+4 |

+31

+17 |

+45

+31 |

–15

–35 |

0

–20 |

+10,0

–10,0 |

+24

+4 |

+37

+17 |

+51

+31 |

+70

+50 |

+97

+77 |

+142

+122 |

| Свыше 200 до 225 | +100

+80 |

+150

+130 |

|||||||||||||

| Свыше 225 до 250 | +104

+84 |

+160

+140 |

|||||||||||||

| Свыше 250 до 280 | –17

–33 |

0

–16 |

+8,0

–8,0 |

+20

+4 |

+36

+20 |

+50

+34 |

–17

–40 |

0

–23 |

+11,5

–11,5 |

+27

+4 |

+43

+20 |

+57

+34 |

+79

+56 |

+117

+94 |

+181

+158 |

| Свыше 280 до 315 | +121

+98 |

+193

+170 |

|||||||||||||

| Свыше 315 до 355 | –18

–36 |

0

–18 |

+9,0

–9,0 |

+22

+4 |

+39

+21 |

+55

+37 |

–18

–43 |

0

–25 |

+12,5

–12,5 |

+29

+4 |

+46

+21 |

+62

+37 |

+87

+62 |

+133

+108 |

+215

+190 |

| Свыше 355 до 400 | +139

+114 |

+233

+208 |

|||||||||||||

| Свыше 400 до 450 | –20

–40 |

0

–20 |

+10,0

–10,0 |

+25

+5 |

+43

+23 |

+60

+40 |

–20

–47 |

0

–27 |

+13,5

–13,5 |

+32

+5 |

+50

+23 |

+67

+40 |

+95

+68 |

+153

+126 |

+259

+232 |

| Свыше 450 до 500 | +159

+132 |

+279

+252 |

Таблица 5. Поля допусков валов при номинальных размерах от 1 до 500 мм. Предельные отклонения

Квалитет 6

| Интервал размеров, мм | Поля допусков | ||||||||||

| f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | |

| Предельные отклонения, мкм | |||||||||||

| От 1 до 3 | –6

–12 |

–2

–8 |

0

–6 |

+3,0

–3,0 |

+6

0 |

+8

+2 |

+10

+4 |

+12

+6 |

+16

+10 |

+20

+14 |

– |

| Свыше 3

до 6 |

–10

–18 |

–4

–12 |

0

–8 |

+4,0

–4,0 |

+9

+1 |

+12

+4 |

+16

+8 |

+20

+12 |

+23

+15 |

+27

+19 |

– |

| Свыше 6

до 10 |

–13

–22 |

–5

–14 |

0

–9 |

+4,5

–4,5 |

+10

+1 |

+15

+6 |

+19

+10 |

+24

+15 |

+28

+19 |

+32

+23 |

– |

| Свыше 10

до 14 |

–16

–27 |

–6

–17 |

0

–11 |

+5,5

–5,5 |

+12

+1 |

+18

+7 |

+23

+12 |

+29

+18 |

+34

+23 |

+39

+28 |

– |

| Свыше 14

до 18 |

|||||||||||

| Свыше 18

до 24 |

–20

–33 |

–7

–20 |

0

–13 |

+6,5

–6,5 |

+15

+2 |

+21

+8 |

+28

+15 |

+35

+22 |

+41

+28 |

+48

+35 |

– |

| Свыше 24

до 30 |

+54

+41 |

||||||||||

| Свыше 30

до 40 |

–25

–41 |

–9

–25 |

0

–16 |

+8,0

–8,0 |

+18

+2 |

+25

+9 |

+33

+17 |

+42

+26 |

+50

+34 |

+59

+43 |

+64

+48 |

| Свыше 40

до 50 |

+70

+54 |

||||||||||

| Свыше 50

до 65 |

–30

–49 |

–10

–29 |

0

–19 |

+9,5

–9,5 |

+21

+2 |

+30

+11 |

+39

+20 |

+51

+32 |

+60

+41 |

+72

+53 |

+85

+66 |

| Свыше 65

до 80 |

+62

+43 |

+78

+59 |

+94

+75 |

||||||||

| Свыше 80

до 100 |

–36

–58 |

–12

–34 |

0

–22 |

+11,0

–11,0 |

+25

+3 |

+35

+13 |

+45

+23 |

+59

+37 |

+73

+51 |

+93

+71 |

+113

+91 |

| Свыше 100

до 120 |

+76

+54 |

+101

+79 |

+126

+104 |

||||||||

| Свыше 120

до 140 |

–43

–68 |

–14

–39 |

0

–25 |

+12,5

–12,5 |

+28

+3 |

+40

+15 |

+52

+27 |

+68

+43 |

+88

+63 |

+117

+92 |

+147

+122 |

| Свыше 140

до 160 |

+90

+65 |

+125

+100 |

+159

+134 |

||||||||

| Свыше 160

до 180 |

+93

+68 |

+133

+108 |

+171

+146 |

||||||||

| Свыше 180

до 200 |

–50

–79 |

–15

–44 |

0

–29 |

+14,5

–14,5 |

+33

+4 |

+46

+17 |

+60

+31 |

+79

+50 |

+106

+77 |

+151

+122 |

+195

+166 |

| Свыше 200 до 225 | +109

+80 |

+159

+130 |

+209

+180 |

||||||||

| Свыше 225

до 250 |

+113

+84 |

+169

+140 |

+225

+196 |

||||||||

| Свыше 250

до 280 |

–56

–88 |

–17

–49 |

0

–32 |

+16,0

–16,0 |

+36

+4 |

+52

+20 |

+66

+34 |

+88

+56 |

+126

+94 |

+190

+158 |

+250

+218 |

| Свыше 280

до 315 |

+130

+98 |

+202

+170 |

+272

+240 |

||||||||

| Свыше 315

до 355 |

–62

–98 |

–18

–54 |

0

–36 |

+18,0

–18,0 |

+40

+4 |

+57

+21 |

+73

+37 |

+98

+62 |

+144

+108 |

+226

+190 |

+304

+268 |

| Свыше 355

до 400 |

+150

+114 |

+244

+208 |

+330

+294 |

||||||||

| Свыше 400 до 450 | –68

–108 |

–20

–60 |

0

–40 |

+20,0

–20,0 |

+45

+5 |

+63

+23 |

+80

+40 |

+108

+68 |

+166

+126 |

+272

+232 |

+370

+330 |

| Свыше 450

до 500 |

+172

+132 |

+292

+252 |

+400

+360 |

Таблица 6. Поля допусков валов при номинальных размерах от 1 до 500 мм. Предельные отклонения

Квалитет 7

| Интервал размеров, мм | Поля допусков | ||||||||

| е7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | |

| Предельные отклонения, мкм | |||||||||

| От 1 до 3 | –14

–24 |

–6

–16 |

0

–10 |

+5

–5 |

+10

0 |

– | +14

+4 |

+24

+14 |

+28

+18 |

| Свыше 3

до 6 |

–20

–32 |

–10

–22 |

0

–12 |

+6

–6 |

+13

+1 |

+16

+4 |

+20

+8 |

+31

+19 |

+35

+23 |

| Свыше 6

до 10 |

–25

–40 |

–13

–28 |

0

–15 |

+7

–7 |

+16

+1 |

+21

+6 |

+25

+10 |

+38

+23 |

+43

+28 |

| Свыше 10

до 14 |

–32

–50 |

–16

–34 |

0

–18 |

+9

–9 |

+19

+1 |

+25

+7 |

+30

+12 |

+46

+28 |

+51

+33 |

| Свыше 14

до 18 |

|||||||||

| Свыше 18

до 24 |

–40

–61 |

–20

–41 |

0

–21 |

+10

–10 |

+23

+2 |

+29

+8 |

+35

+15 |

+56

+35 |

+62

+41 |

| Свыше 24

до 30 |

+69

+48 |

||||||||

| Свыше 30

до 40 |

–50

–75 |

–25

–50 |

0

–25 |

+12

–12 |

+27

+2 |

+34

+9 |

+42

+17 |

+68

+43 |

+85

+60 |

| Свыше 40

до 50 |

+95

+70 |

||||||||

| Свыше 50

до 65 |

–60

–90 |

–30

–60 |

0

–30 |

+15

–15 |

+32

+2 |

+41

+11 |

+50

+20 |

+83

+53 |

+117

+87 |

| Свыше 65

до 80 |

+89

+59 |

+132

+102 |

|||||||

| Свыше 80 | –72 | –36 | 0 | +17 | +38 | +48 | +58 | +106 | +159 |

| до 100 | –107 | –71 | –35 | –17 | +3 | +13 | +23 | +71 | +124 |

| Свыше | +114 | +179 | |||||||