Теория и материалы

Формулы и калькуляторы для расчета лакокрасочных покрытий

Формула 1. Определение толщины сухой пленки.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток по объему, %.

Пример. Необходимо определить толщину пленки после высыхания при нанесении лакокрасочного материала, имеющего объемный сухой остаток 70%, с толщиной мокрой пленки 200 мкм.

Используя формулу 1, получаем

200 * 70% = 140 мкм, т.е. толщина пленки после высыхания составит 140 мкм.

Калькулятор толщины сухой пленки:

Введите толщину мокрой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина сухой пленки, мкм, равна:

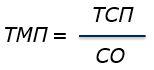

Формула 2. Определение толщины мокрой пленки.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – объемный сухой остаток, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Объемный сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм.

Используя формулу 2, получаем

120/60% = 200 мкм, т.е. маляр должен наносить покрытие с толщиной 200 мкм, чтобы потом получить сухую пленку толщиной 120 мкм.

Калькулятор толщины мокрой пленки:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Толщина мокрой пленки, мкм, равна:

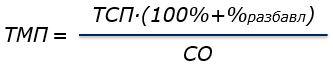

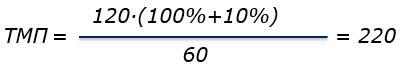

Формула 3. Определение толщины мокрой пленки при нанесении лакокрасочного материала с разбавлением.

где,

ТСП – толщина сухой пленки, мкм;

ТМП – толщина мокрой пленки, мкм;

СО – сухой остаток, %;

%разбавл – степень разбавления материала, %.

Пример. Определить толщину слоя, которую должен нанести маляр в процессе окраски. Сухой остаток лакокрасочного материала составляет 60%, необходимая толщина сухой пленки 120 мкм. Материал разбавляется на 10%.

Используя формулу 3, получаем

т.е. при разбавлении материала на 10% маляр должен наносить 220 мкм мокрой пленки, чтобы получить толщину сухого покрытия 120 мкм.

Калькулятор толщины мокрой пленки при разбавлении ЛКМ:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Укажите степень разбавления, %:

Толщина мокрой пленки, мкм, равна:

Формула 4. Расчет теоретического расхода.

О том, что такое теоретический расход, читайте по ссылке (Факт 1).

С помощью формулы можно определить теоретический расход для любой толщины сухой пленки.

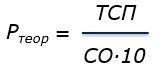

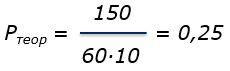

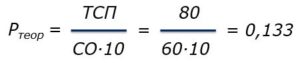

где,

Ртеор – теоретический расход, л/м2;

ТСП – толщина сухой пленки, мкм;

СО – сухой остаток по объему, %;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим (от мкм к л/м2).

Пример. Определить теоретический расход лакокрасочного материала с сухим остатком 60%, если необходимо получить покрытие с толщиной сухой пленки 150 мкм.

Используя формулу 4, получаем

т.е. теоретический расход составит 0,25 л/м2 (или 250 мл/м2).

Калькулятор теоретического расхода:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Теоретический расход, лкв.м, равен:

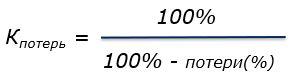

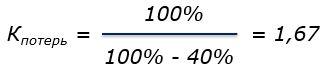

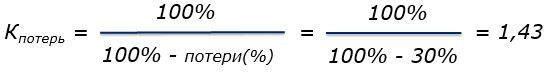

Формула 5. Определение коэффициента потерь.

где,

Кпотерь – коэффициент потерь;

Потери(%) – совокупность всех потерь, возникающих при нанесении покрытия. Эту величину также называют фактор потерь.

О потерях, возникающих при нанесении покрытия, можно почитать здесь.

Пример. Потери при окраске составляют 40%. Чему равен коэффициент потерь?

Используя формулу 6, получаем

Калькулятор коэффициента потерь:

Введите сумму потерь при окраске, %:

Коэффициент потерь равен:

Формула 6. Определение практического расхода.

где,

Рпракт – практический расход, л/м2;

Ртеор – теоретический расход, л/м2;

Кпотерь – коэффициент потерь.

Практический и теоретический расходы могут также измеряться в литрах, если расчет был сделан для всей площади.

Пример. Вычислить практический расход, если теоретический расход равен 300 мл/м2, при коэффициенте потерь 1,43.

Используя формулу 5, получаем

300 * 1,43 = 429 (мл/м2)

С методикой расчета практического расхода по ВСН 447-84 можно ознакомиться по ссылке.

Калькулятор практического расхода:

Введите значение теоретического расхода, л/кв.м:

Введите сумму потерь при окраске, %:

(см. формула 5)

Введите коэффициент потерь:

Практический расход, л/кв.м, равен:

*Значение дробей вводятся с разделительным знаком “.”

Формула 7. Расчет потерь, связанных с шероховатостью поверхности.

Потери, связанные с шероховатостью поверхности, обусловлены необходимостью заполнения так называемого «мертвого объема». Информацию про «мертвый объем» см. по ссылке.

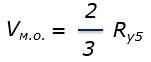

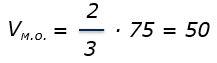

где

Vм.о. – величина «мертвого объема», мл/м2;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример. Определить дополнительное количество лакокрасочного материала, необходимое для компенсации шероховатости поверхности (заполнения «мертвого объема»). Профиль поверхности Ry5 (максимальное расстояние между пиками и впадинами шероховатости) составляет 75 мкм. Площадь окрашиваемой поверхности 500 м2.

Используя формулу 7, получаем

т.е. потери на шероховатость на 1 квадратном метре поверхности составят 50 мл/м2.

Для всей поверхности потери на шероховатость составят 50 мл/м2 * 500 м = 25000 мл (25 л) краски.

Формула 8. Расчет стоимости покрытия на 1 квадратный метр площади.

Для расчета стоимости покрытия на 1 квадратный метр площади поверхности необходимо умножить величину теоретического расхода на стоимость 1 литра лакокрасочного материала:

где,

R1 – стоимость покрытия на 1 квадратный метр площади поверхности (без учета потерь);

Ртеор – теоретический расход для заданной толщины сухой пленки, л/м2 (см. формулу 4 выше);

Rл – стоимость 1 л лакокрасочного материала.

Если вы хотите определить стоимость покрытия с учетом потерь, то формула будет иметь следующий вид:

где те же множители и

Кпотерь – коэффициент потерь (см. формула 5 выше).

Пример. Определить стоимость 1 квадратного метра площади для эпоксидной грунтовки, имеющей сухой остаток 60% и наносимой с заданной толщиной сухой пленки 80 мкм при величине потерь 30%. Стоимость грунтовки 700 руб/л.

Используя формулу 4, получаем

т.е. теоретический расход для данной грунтовки, нанесенной с толщиной 80 мкм, составляет 0,133 л/м2.

По формуле 5 определяем Кпотерь:

Стоимость 1 квадратного метра покрытия составит (с учетом потерь):

Калькулятор стоимости 1 квадратного метра покрытия:

Введите толщину сухой пленки, мкм:

Введите объемный сухой остаток, %:

Введите стоимость 1 литра ЛКМ, руб:

Введите сумму потерь, %:

Стоимость 1 квадратного метра покрытия с учетом потерь, руб, равна:

Среднюю толщину

покрытий, нанесённых горячим способом,

определяют методом снятия по ГОСТ

14918-80.

Для

определения толщины цинкового

покрытия

предварительно взвешенные на лабораторных

весах образцы размером 50х50х(0,3-1,5) мм

[12] погружают в стакан, содержащий смесь

10%-ного раствора H2SO4

и 0,1%-ного раствора Al2O3,

и выдерживают

в нём при температуре 20оС

до полного растворения цинка (контроль

осуществляется по выделению пузырьков

водорода). Затем образцы промывают

водой, протирают ватой, смоченной

органическим растворителем, высушивают

на воздухе, вновь взвешивают и определяют

толщину покрытия (мкм)

,

(9.1)

где

m

– масса образца

до снятия покрытия, г;

m1

– масса образца после снятия покрытия,

г;

S

– площадь

поверхности образца, см2;

ρ

– плотность цинка (7,14 г/см3).

Толщину

оловянного

покрытия на стальных

пластинах

устанавливают аналогичным способом.

Пластины-образцы обезжиривают кашицей,

состоящей из Ca(OH)2+CaCO3,

промывают водой, высушивают фильтровальной

бумагой, взвешивают и погружают в

активный раствор, для приготовления

которого 20 г As2SO3

растворяют

в 1 л холодной кислоты HCl

(уд. вес 1,15).

Образцы держат в растворе до прекращения

активного газообразования. После

прекращения заметного выделения водорода

дают выдержку 1 мин, затем образцы

извлекают из раствора, промывают струёй

воды, высушивают и снова взвешивают.

Для

определения средней толщины оловянного

покрытия на медных

и латунных

пластинах

предварительно взвешенные, измеренные

штангенциркулем и обезжиренные, промытые

водой и высушенные образцы погружают

в раствор HCl

(уд. вес 1,15) и выдерживают до конца

газообразования. Затем их тщательно

промывают струёй воды, высушивают на

воздухе и вновь взвешивают, измеряют

толщину штангенциркулем. Среднюю толщину

покрытия hср

вычисляют по формуле (9.1), полагая для

олова ρ

= 7,3 г/см3.

Толщину

никелевого

покрытия можно определять капельным

или струйным

методом (при толщине покрытия свыше 5

мкм) по ГОСТ 9301-78.

Для

капельного

метода исследования в 200 мл дистиллированной

воды растворяют 300 г хлорного железа.

В таком же объёме воды при температуре

50-60оС

отдельно растворяют 100 г сернокислой

меди. Оба раствора сливают в колбу

ёмкостью 1 л и доводят объём жидкости

до литровой отметки. Полученный раствор

фильтруют. Поверхность образца перед

исследованием обезжиривают 50%-ным

раствором соляной кислоты (1:1), промывают

водой, сушат на воздухе. Затем на образец

наносят каплю раствора и дают выдержку

30 с, после чего удаляют её фильтровальной

бумагой и на это же место наносят

следующую каплю.

Местную

толщину покрытия определяют по формуле

,

(9.2)

где

hм

– местная

толщина покрытия, мкм;

n

– число

капель, потребовавшихся для образования

пятна меди;

hк–

толщина покрытия, снимаемая при данной

температуре одной каплей за 30 с, мкм.

Для никеля hк

при всех температурах равно 0,7 мкм.

Толщина

многослойного покрытия определяется

суммарной толщиной слоёв, причём, толщина

одного слоя хрома принимается равной

1 мкм.

Соседние файлы в папке ПРАКТИКУМ 2011

- #

- #

- #

- #

- #

- #

- #

- #

Весовой метод определения толщины слоя по к р ы т и я. Изделие взвещивают на аналитических весах до нанесения покрытия и после него. Разность результатов двух взвешиваний определит вес отложившегося покрытия. Затем подсчитывают поверхность изделия и определяют толщину слоя покрытия в сантиметрах по следующей формуле [c.365]

Магнитный метод определения толщин гальванических покрытий. Принцип действия магнитных толщемеров состоит в том, что толщина слоя покрытий определяется по изменению силы отрыва магнита от основного ферромагнитного металла или металла, обладающего меньшей, че основной металл детали, магнитной проницаемостью. [c.162]

Определение толщины покрытия. Методы определения толщины покрытия можно разделить на две группы разрушающие и неразрушающие покрытие. К наиболее известным способам определения толщины гальванического покрытия, связанным с разрушением изделия, относится исследование шлифов (определение с помощью микроскопа). Изделие разрезают в нескольких местах, плоскость разреза шлифуют и полируют толщину покрытия измеряют с помощью микроскопа, снабженного окуляром с измерительными делениями или винтовым микрометром. К разрушающим методам относятся также химические методы, которые заключаются в растворении всего слоя покрытия или небольшого участка капельным или струйно-объемным методом. [c.337]

К неразрушающим покрытия методам относятся магнитный, электромагнитный, радиационный, гравиметрический. Простейшим является гравиметрический, или весовой, метод. Он заключается в определении толщины слоя по изменению массы изделия до и после нанесения покрытия. [c.337]

К методам, сопровождающимся разрушением металла покрытия, относятся химические и микроскопические определения толщины слоя. Химические методы заключаются в растворении всего слоя покрытия или покрытия только на небольшом испытуемом участке поверхности. В первом случае применяется растворитель, нереагирующий с основным металлом, и по разности масс покрытой детали и после снятия покрытия рассчитывают среднюю толщину слоя. Этот метод рекомендуется только для очень мелких, не сложных по форме деталей, на которых покрытие имеет относительно равномерную толщину, а также для тонкой проволоки. Во втором случае на испытуемый участок покрытой детали наносят с помощью пипетки капли растворителя, выдерживая каждую определенное время (0,5—1 мин), или струю растворителя, вытекающего из специальной бюретки или воронки с определенной скоростью и падающего на поверхность покрытия под углом 45° (рис. XI1-24). [c.446]

В отличие от метода снятия, позволяющего определить среднюю толщину слоя покрытия, капельный и струйный методы позволяют определить местную толщину, т. е. толщину слоя на определенном участке поверхности изделия. Эти методы заключаются в растворении Покрытия последовательно наносимыми каплями или струей растворителя до обнажения основного металла. Составы растворителей приведены в ГОСТе. [c.236]

Приборы для определения толщины слоя металлических покрытий. Толщина слоя металлических покрытий измеряется химическими и физическими методами. Приборы, применяемые при химических методах измерения, очень просты и не нуждаются в детальном описании. К физическим методам измерения толщины покрытия относятся магнитный, радиометрический, метод хорды, микроскопический, спектральный и метод прямого измерения. [c.271]

Приборы неразрушающего контроля, основанные на термоэлектрическом методе, находят применение при сортировке деталей по маркам сталей, для экспресс-анализа стали и чугуна непосредственно в ходе плавки и в слитках, определения толщин гальванических покрытий, измерения глубины закаленного слоя, исследования процессов усталости металла. [c.469]

Встречаюш,иеся часто в литературе указания на зависимость нормальных внутренних напряжений от толщины слоя покрытия [99—104] вызваны недоразумением. Дело в том, что экспериментальное измерение внутренних напряжений в работах [99— 104] было проведено поляризационно-онтическим методом. В этом случае измеряют напряжение не в самом покрытии, а в подложке— стеклянной призме. Напряжение в подложке вызывается действием касательной силы на границе раздела фаз, а эта сила пропорциональна толщине покрытия, т. е. рост внутренних напряжений в подложке с увеличением толщины покрытия обусловлен возрастанием площади поперечного сечения покрытия [95, 105]. Построив эпюры распределения напряжений в подложке (по сечению призмы), можно найти связь между напряжениями в подложке и покрытии [95] и показать, что напряжения, найденные консольным и оптическим методами, совпадают и в определенном интервале толщин не зависят от толщины слоя покрытия [95]. Иногда при измерении внутренних напряжений оказывается, что в более толстых пленках внутренние напряжения меньше, чем в тонких [82, 94, 95], что может быть объяснено облегчением релаксации напряжений вследствие медленного пленкообразования в более толстых слоях. Вторая причина — большая вероятность растрескивания толстого сдоя полимера. При появлении микротрещин происходит некоторая разгрузка пленки, и экспериментально измеряемое значение внутренних напряжений уменьшается. Наконец, различные значения внутренних напряжений в пленках покрытий разной толщины могут быть обусловлены влиянием твердой поверхности. Относительная роль этого эффекта больше для более тонких пленок, в которых значительная часть объема находится в поле действия поверхностных сил (см. гл. II). [c.176]

Кулонометрический метод применяется, в частности, для определения толщины гальванического покрытия. При этом в качестве анода используют небольшой участок поверхности металла известной площади, а всю остальную поверхность изделия закрывают защитным слоем. Гальваническое покрытие растворяют при таком анодном потенциале, при котором не может растворяться подложка резкое увеличение этого потенциала указывает на окончание реакции. Количество прошедшего электричества измеряют кулонометром (см.), включенным последовательно с электролитической ячейкой. [c.84]

Контроль толщины слоя пенопласта, как правило, выполняют выборочно, но в ряде случаев его проводят обязательно. На качество изделия существенно влияют толщина ППУ покрытия и равномерность ее распределения на протяжении всего слоя или его участков. В связи с этим большое значение имеет надежный неразрушающий метод определения толщины его слоя. [c.253]

Проект. Определение толщины слоя тонких хромовых покрытий по капельному методу (январь 1955) [c.659]

Ниже приведена схема прибора для определения толщины никелевых покрытий на латуни и стали методом измерения термо-э. д. с. При соприкосновении нагретого конца датчика с измеряемой деталью происходит ее нагрев. Температура нагрева детали будет ниже, чем толще слой покрытия, и, следовательно, будет меньше величина термоэлектродвижущей силы. Кривые чувствительности термопар при определенной. температуре, толщине покрытия и токе получают путем изменения напряжения компенсации в дифференциальной схеме. [c.233]

Определение толщины покрывающего слоя при помощи рентгеновских спектрографов можно провести двумя путями а) непосредственно измерять интенсивность флуоресценции исследуемого внешнего слоя и б) определять способность его к поглощению излучения, возбуждая флуоресценцию нижележащего материала носителя. Так как для большинства слоев коэффициенты поглощения известны, его толщину можно рассчитать непосредственно. В первом методе определяют так называемое локальное распределение элемента в слое, которое при очень тонких слоях (до 150 нм) пропорционально интенсивности флуоресценции. Возможная модификация обоих методов может заключаться в определении толщин сравнением с эталонами. В зависимости от обстоятельств при выборе наиболее целесообразного метода учитывают как размеры и однородность слоя, так и атомные номера элементов покрытия и основы. Другие специальные области применения рассматриваются в литературе [25—32]. [c.218]

За последние годы была проделана большая работа по стандартизации и нормализации процессов нанесения покрытий. Введен ряд стандартов на толщину покрытий, регламентированы многие методы определения толщины и пористости слоя, в ряде отраслей промышленности введены эффективные составы электролитов и режимы электролиза, разработаны типовые технологические процессы нанесения покрытий. Внедрены интенсифицированные методы покрытий применяются реверсирование постоянного тока при электролизе, перемешивание электролитов, непрерывная или периодическая фильтрация, подогрев электролитов, перенос деталей из ванны в ванну при помощи автоматизированных тельферов и т. д. [c.6]

Установлено, что в кислых растворах получают более богатые фосфором покрытия, чем в щелочных растворах. Фосфор оказывает заметное влияние на магнитные свойства и, следовательно определение толщины слоя никеля магнитными методами сопряжено с заметными ошибками. [c.72]

Обзор применения кулонометрического растворения пленок для определения толщины защитных покрытий на металлах и окисных и коррозионных слоев на различных неблагородных металлах дан в работе [200]. При благоприятных условиях мои<но определить менее одного мономолекулярного слоя пленки. Аналогично следы ионов металлов в растворе можно определить осаждением их в виде пленки на подходящем электроде с последующим анализом полученной пленки методом кулонометрического растворения. Этим способом были определены субмикрограммовые количества серебра в растворе объемом несколько микролитров [201] (см. также [261, 262 ). [c.310]

Определение других свойств покрытий. Определение пористости никелевых покрытий рассматривалось на стр. 572 методы, применяемые для определения толщины слоя олова и его сплавов, описаны в ряде статей [94], так же как для меди, никеля и хрома на цинковом литье [95]. [c.737]

Приборы для определения толщины слоя металлических покрытий. Толщина слоя металлических покрытий измеряется различными химическими и физическими методами. [c.269]

При определении капельным методом толщина покрытия рассчитывается исходя из количества капель, нанесенных на одно и то же место, до обнажения основного металла при данной температуре. Предварительно устанавливается толщина слоя, растворяемого одной каплей в течение 0,5 или 1 мин в зависимости от температуры. [c.446]

Методы анализа, основанные на отражении Р-частиц, в общем менее точны, чем методы, основанные на их поглощении. Однако принцип отражения Р-частиц веществом положен в основу измерения толщины металлических покрытий. При этом можно, например, определить толщину слоя цинка, нанесенного на железо, хрома, нанесенного на алюминий, и т. д. Методы, основанные на отражении Р-частиц, применяют в металлургии для анализа бинарных систем. Ошибка анализа при этом тем меньше, чем больше различаются заряды ядер компонентов смеси. Метод применим для непрерывного контроля содержания ниобия в хроме или вольфрама в железе. Средняя квадратичная ошибка определения содержания (3% и более) ниобия в хроме составляет 2%. На рис. 6.8 приведена схема установки для проведения определений по методу отражения Р Частиц. [c.320]

Наиболее точные измерения толщины пленки производятся на самих пленках. В основе таких методов лежат оптические и гравиметрические измерения, а также поглощение и эмиссия рентгеновского излучения. Наибольшую точность обеспечивает многолучевая интерферометрия, и в зависимости от используемого метода можно получить точность в пределах 1 или 2 нм. Для проверки толщины пленки можно использовать метод Фи-30, который заключается в нанесении отражающего покрытия поверх ступеньки осажденной пленки и в измерении серии интерференционных полос. Толщину пленки можно измерить также, делая срезы плоских кусков смолы, на которые было нанесено покрытие, и измеряя толщину слоя металла с помощью просвечивающего электронного микроскопа. Погрешность этого метода зависит от того, насколько точно под прямым углом к металлическому слою можно сделать срез смолы н фотографии среза. Простой метод точного определения толщины пленки и размеров зерна был описан недавно в [307]. Было установлено, что в линейных агрегатах латексных сфер материал покрытия накапливается только на свободной поверхности сфер. Увеличение толщины поперечного по отношению к линейному агрегату диаметра сферы будет равно удвоенной толщине пленки, в то время как толщина диаметра, параллельного агрегату, будет соответствовать толщине пленки. С помощью такого метода были измерены толщины пленок, полученных при различных способах их нанесения, с точностью 2 нм. Толщину пленки можно оценить по цветам интерференции илп в случае углерода по плотности осадка на белой керамической плитке. [c.214]

С помощью дефектоскопов с накладной катушкой обнаруживают поверхностные трещины длиной 0,8—1 мм и более, глубиной не менее 0,1—0,25 мм. Подповерхностные трещины выявляются под слоем металла толщиной до 1 мм, а также под слоем лака, краски или окалины. Электроиндуктивный метод применяют также для определения толщины труб и листов, толщины защитных лакокрасочных и других непроводящих покрытий, для контроля толщины и качества гальванических покрытий. [c.118]

Хорошие результаты получаются также при определении адгезии методом отслаивания подложки от покрытия, если его. наносить на алюминиевую фольгу толщиной 50 мкм [34]. После нанесения первого слоя покрытия оно армируется, например стеклотканью или стеклосеткой. Последующие слои покрытия наносят уже на армирующий материал. Затем покрытие высушивают, после чего алюминиевую фольгу разрезают на отдельные прямоугольные полоски шириной 10 мм, длиной 80—90 мм и вручную частично отслаивают и отгибают на 180° по отношению к пленке. [c.210]

Для получения воспроизводимых результатов при исследовании органических покрытий необходимо применять стандартный метод нанесения и оценки защитных свойств пленок. Процесс нанесения смазок на поверхность образцов равномерным тонким слоем строго определенной толщины является наиболее трудным. Сложность нанесения слоя смазки заключается в том, что смазки имеют различную вязкость, структуру (зернистость) и липкость и при нанесении на поверхность образца тянутся за инструментом, оставляя на образце непокрытые участки. Применяемые в настоящее время методы нанесения слоев смазок на поверхность металла основаны на том, что на образец надевают шаблон, борта которого выступают над поверхностью образца на определенную высоту, обычно не менее 1 мм. На образец наносят слой смазки с таким расчетом, чтобы она выступала над бортом, и далее снимают острым ножом верхний излишний слой смазки по уровню шаблона. После съема шаблона на поверхности образца сохраняется относительно равномерный слой смазки [1 ]. [c.236]

Метод с и я т и я. Определение толщины слоя покрытия производится следующим образом. На плоской (или доступной) части поверхности изделия на площади раз.меро.м около 1—2 см наносят ограничительные полоски из смеси парафп 1а с пчелиным воском (или предварительно покрывают изделие погружением в расплавленную смесь воска с парафином и затем лезвием бритвы освобождают часть поверхности от воска и парафина, Затем с очищенного участка поверхности удаляют [c.365]

Широкое применение нашел рентгеноспектральный метод определения толщины покрытий — тонкого слоя, нанесенного на основной материал, как, например, цинка на оцинкованном железе, слоя ферропорошка на магнитофонной ленте и т. д. Метод основан на использовании градуировочных графиков, показывающих зависимость интенсивности спектральной линии от толщины покрытия. Градуировочный график строится по стандартам с известной толщиной слоя. [c.132]

В цехе должна быть установлена такая периодичность анализа и корректирования ванн, чтобы при средней загрузке состав электролита соответствовал заданной рецептуре. Особенно важен при твердом хромировании контроль толщины хромового покрытия. Определение толщины слоя хрома рекомендуется производить приборами, основанными на магнитном или электромагнитном методе. Метод вихревых токов для хромовых покрытий не пригоден. При этом методе толщина покрытия оценивается по его сопротивлению, а у хромовых покрытий оно зависит от режима хромирования. Для контроля хромовых покрытий можно рекомендовать толщиномеры типов МИП-10, МТ-20Н, МТ-ЗОН, МТ-40НЦ, ЭМТ-2, ИТП-1, ЭТ-ЗМ и другие, основанные на магнитном или электромагнитном принципах работы (табл. 21). Обычно погрешность при измерении составляет около [c.62]

Толщина реактивного слоя на испытуемом образце определяется после описанного выше удаления других защитных пленок (олова, подслоя и лакового покрытия) по описанному нами ранее методу определения толщины подслоя РеЗпг. [c.118]

С т р у й н о-п е р и о д и ч е с к и й метод определения тол щ и н> ы слоя покрыт и я. По этому методу производят растворение участка покрытия раствором, вытекающим из капиллярной трубки с определенной и постоянной скоростью и падающим на испытуемую поверхность изделия в виде струи. Расчет толщины слоя покрытия производится по продолжительности действия струи. Точность из.мерения указанным методом 157о- Точность измерений необходимо периодически проверять сравнением с результатами, полученными другими, более точными методами. Для растворения покрытия используются растворы, состав которых приведен в табл. 52. [c.361]

Для каждого метода применения порошковых материалов требуются свои специфические физикомеханические свойства материала. Так, при нанесении в электрополе высокого напряжения наиболее оптимальным является размер частиц материала 10—80 мкм с наибольшим содержанием частиц размером 40—50 мкм. Для обеспечения высокого качества покрытия однородность размеров частиц должна быть максимальной. Размер частиц порошка должен быть меньше толщины наносимого слоя, иначе в покрытии образуются поры. Число пор тем больше, чем больше размер частиц. Обеспечение монолитного покрытия возможно лишь при достижении определенной толщины слоя. Эта толщина тем меньше, чем меньше размер частиц. Форма частиц также имеет большое значение при оплавлении слоя покрытия. Чем ближе она к сферической, тем меньше усадка наносимого слоя порошка. [c.127]

При определении толщины покрытий, нанесенных горячим методом, когда возможно образование под верхним слоем покрытия одного или нескольких слоев сплавов, рекомендуется применять анодное растворение с измерением потенциалов. Изменение значения потенциала указывает, что какой-то из слоев полностью растворился. Толщину отдельного слоя можно приблизительно вычислить по закону Фарадея, а толщина всего покрытия может быть определена по потере веса после растворения всего покрытия. Этот способ применялся Бриттоном, а также Фрэнсисом и Уайтом для определения толщины слоев цинка и сплавов цинка на горячеоцинкованной проволоке. Такой же принцип применили Твэйтс и Хор, изучая образование сплава, происходящее при оплавлении оловянных покрытий (стр. 589). В работе Бриттона с оцинкованной проволокой этот метод применялся для определения соответствия толщины покрытия на проволоке с поставленными требованиями. Через проволоку пропускался ток в течение времени, за которое должно раствориться покрытие требуемой толщины. После этого образец вынимался, вытирался ватой и погружался на 5 сек. в 10%-ный раствор сернокислой меди. Если толщина покрытия соответствует условиям, то на проволоке не образуется розового осадка меди, т. е. нет оголенных участков стали [91]. [c.737]

Тепловые методы позволяют оценивать свойства внешней поверхности контролируемых объектов по коэффициенту теплового излучения е,л [1], который зависит от шероховатости поверхности, ее химического состояния, наличия слоев покрытий или загрязнений и т. д. (см. табл. 5.3). Причем наличие на поверхности контролируемого объекта покрытий или загрязнений малой толщины по коэффициенту теплового излучения может быть обнаружено при малых толщинах даже в тех случаях, когда в видимом диапазоне они неразличимы. Так, например, как следует из табл. 5.3, слои воды толщиной от 0,1 мм излучают как абсолютно черное тело, что может быть обнаружено на сером контролируемом объекте при толщине слоя воды 0,1 мм и более, а иногда и меньших значений. Если козффициент теплового излучения несет полезную информацию, контролируемый объект нагревают до определенной температуры, проводят предварительные эксперименты по влиянию измеряемого фактора, а затем разрабатывают методику неразру-шающего контроля. [c.212]

Контроль качества материалов и готовых смесей антикоррозионных покрытий осуществляют методами лабораторных испытаний. Качество нанесенного покрытия проверяют по каждому слою поонерационно, путем его тщательного визуального осмотра и определения качества по внешнему виду (отсутствие тренщн, отслоений, пузырей, раковин и пор, наплывов и морщин), проверки полноты высыхания каждого из слоев покрытия, прочности сцепления с поверхностью бетона или предыдущего слоя, сплощности покрытия и его толщины. [c.153]

Более точный способ, пригодный для весьма тонких пленок, основан на применении поляризованного монохроматического света.. Отражение такого света от чистой металлической поверхности приводит к некоторому нарушению поляризации (так называемая эллиптическая поляризация). Если же поверхность покрыта слоем окисла, нарушение поляризации увеличивается тем сильнее, чем толще слой окисла. Это нарушение зависит от угла падения и от оптических свойств пленки и поверхности металла. Если известны угол падения и оптические свойства среды, можно рассчитать толщину пленки. Метод этот разработан Друде и Фойгтом, а применен к определению толщины тонких пленок на металлах Л. Тронстадом [24—26]. Преимущество метода заключается в том, что он дает возможность исследовать поверхность не только в газовой среде, но и в жидкостях, например, в растворах электролитов. Л. Тронстад мог определять толщину пленок от нескольких ангстрем до —200 А. [c.89]

Сплошность сцепления. На заводах-изготовителях для контроля качества гомогенной освинцовки используют переносные и стационарные рентгеновские установки. Контроль осуществляют как на стадии нанесения гомогенной освинцовки на поверхность стального листа, так и покрытия аппарата. Контроль проводят выборочно (отдельных участков) или всей поверхности. В условиях монтажной площадки для контроля сплощности сцепления щироко используют ультразвуковой метод. Его часто применяют также для определения толщины покрытия. Испытания проводят как импульсными, так и резонансными дефектоскопами. Сигналы фиксируются ло шкале прибора или на слух с использованием наушников. При хорошем сцеплении не происходит отражения сигналов от поверхности раздела сталь — свинец. Наличие сильных сигналов показывает на полное отсутствие связи обычно это имеет место, если площадь отслоения превышает размер головки прибора. При меньших размерах дефектов поступают слабые сигналы. Контур отслоения покрытия легко выявляется с помощью прибора. Испытания проводят с наружной стороны корпуса. Поверхность должна быть чистой от сварочных брызг, окалины, глубоких пор, трещин и других дефектов. Для обеспечения акустического контакта между искательной головкой и металлом его поверхность тщательно протирают ветошью и на нее наносят слой масла или вазелина. [c.279]

Впервые возможность применения кулонометрического метода для определения толщины оксидных и металлических пленок или покрытий на металлах показал Гроуэр на примере измерения толщины оловянного покрытия на меди [1]. Впоследствии этот усовершенствованный метод был использован для определения толщины пленок из продуктов коррозии на металле и при анализе металлических покрытий. Почти все рассмотренные варианты прямой кулонометрии применяют при анализе тонких металлических слоев и пленок [727, 728]. Использование метода ППК при Ер. э = onst или h = onst для этой цели основано на предварительном растворении анализируемого образца в соответствующих растворителях с последующим выделением определяемого элемента на подходящем рабочем электроде [729, 730]. Так, при определении слоя серебра, нанесенного на медную пластинку, образец предварительно растворяют, затем серебро (I) восстанавливают на ртутном электроде из раствора цианида калия. Химическое растворение образца предшествует процессу электрохимического определения и в дифференциальной субстехиометрической кулонометрии. Этот метод использован для определения кадмия в припоях и стандартных образцах [255]. [c.109]

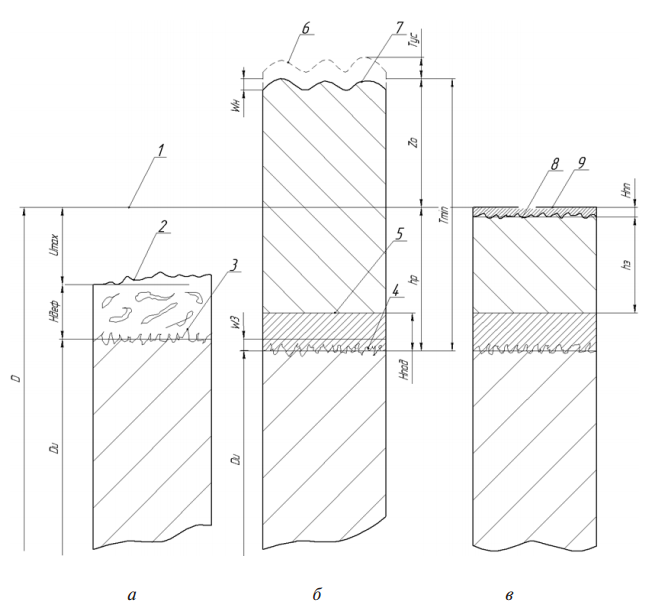

Для обоснованного выбора технологии восстановления и упрочнения детали необходимо знание закономерностей изменения ее поверхностного слоя. Это позволит минимизировать толщину наносимого или упрочняемого слоя, снизить трудоемкость и себестоимость процесса. Поверхностный слой, подвергающийся силовому и термическому воздействию в процессе эксплуатации и впоследствии проходящий через комплекс различных видов обработок при восстановлении, неоднократно изменяется по толщине, структуре и физико-механическим свойствам. Данные об исходном, промежуточном и окончательном состоянии поверхностей детали и её поверхностного слоя позволяют управлять эксплуатационными свойствами этой детали в процессе восстановления и обоснованно проектировать технологию её восстановления.

Толщина покрытия является решающим признаком его качества, отвечающего определенным техническим и экономическим требованиям. Поэтому расчет толщины износостойкого покрытия является основой качественного восстановления, позволяющей сформировать необходимые эксплуатационные свойства поверхностного слоя и обеспечить требуемый ресурс изделий.

Технологический расчет толщины покрытия позволяет решить ряд насущных задач: назначение толщины наносимых слоев и припусков на механическую обработку; обоснование каждого слоя в многослойном покрытии; рациональное использование дорогостоящих присадочных материалов; выбор методов и средств контроля и параметров, определяющих качество поверхностного слоя материала.

При технологическом расчете толщины покрытия следует учитывать, что даже на плоских деталях толщина покрытия неодинакова на разных участках. Еще большие колебания толщины слоя металла или сплава покрытия имеют место на фасонных изделиях.

Выбор толщины покрытия в основном определяется условиями эксплуатации восстанавливаемой детали и величиной ее износа. Помимо величины износа (предельно допустимого износа Umax) толщину покрытия преимущественно определяют глубина дефектного слоя Hдеф и общий припуск zо на механическую обработку.

В процессе эксплуатации под воздействием различных факторов (внешней среды и механических нагрузок) наряду с изменением размеров происходят нарушение первоначальной формы детали и образование на поверхности дефектного слоя с измененной структурой, твердостью и остаточными напряжениями. Разупрочнение поверхностного слоя, глубина которого может достигать 1,5 мм, обусловлено развитием упругопластических деформаций, возникающих в результате действия механических нагрузок, и диффузией компонентов поверхностно-активных веществ в металл детали. Удаление разупрочненного дефектного слоя изношенной детали осуществляют предварительной механической обработкой.

Толщина наносимого слоя Tmin покрытия определяется тремя основными условиями.

- Толщина наносимого слоя Tmin покрытия не должна быть меньше величины минимально допустимой толщины наносимого покрытия, перекрывающей неровности, которые были получены в результате предварительной подготовки поверхности исходной заготовки (см. раздел 4.3.2).

- Толщина износостойкого (упрочненного) слоя покрытия hэ, получаемого после заключительного перехода механической обработки, должна быть не менее величины предельно допустимого износа детали Umax, которая определяет ресурс изделия.

- Толщина износостойкого покрытия hэ не должна быть меньше некоторого минимального значения, при котором обеспечивается нормальная работа изделия. Установлено, что минимальное значение hэ, при котором обеспечивается нормальное функционирование изделия, зависит от соотношения твердости покрытия и основы, особенно в том случае, если основной металл мягче металла покрытия. В этом случае значение hэ, как правило, рассчитывают по эмпирическим зависимостям.

Достаточно часто для получения качественного изделия с покрытием его наносят на подслой (например, подслой молибдена, повышающего адгезионную прочность) или делают несколько слоев для выравнивания теплофизических свойств основы и покрытия. В случае восстановления деталей с большим износом и применения износостойкого покрытия, имеющего ограничения по толщине наносимого слоя или высокую стоимость, наносят промежуточный слой более дешевого материала.

При расчете необходимо учитывать, что при наплавке слоев и напылении износостойких покрытий на полые и нежесткие детали (втулки, поршни, коленчатые валы и др.) происходит образование технологических остаточных деформаций Wз под воздействием остаточных напряжений после нанесения или наплавки покрытия. Для устранения их механической обработкой требуется более толстый слой покрытия. Также во избежание брака при выполнении окончательной механической обработки следует учитывать уменьшение толщины напыленных и оплавленных покрытий вследствие пространственной усадки Тус. В этой связи расчетную толщину покрытия следует завышать в среднем на 15…20%, т. е. на величину усадки покрытий.

Общий припуск zо на окончательную механическую обработку, представляющий собой сумму припусков на отдельные операции и переходы, должен быть минимальным, но в то же время достаточным для получения требуемых параметров точности и шероховатости готовой детали. Завышенный припуск при обработке износостойких покрытий приводит к значительному удорожанию восстановленной детали вследствие удаления покрытий из дорогостоящих присадочных материалов, которые к тому же обладают большой трудоёмкостью механической обработки. Недостаточный припуск на обработку приводит к браку вследствие невозможности получения требуемых параметров точности и шероховатости поверхности детали. Величина припуска zо на механическую обработку в значительной степени определяется способом нанесения покрытия, степенью его механизации и количеством переходов механической обработки. При расчете количества переходов необходимо учитывать суммарную погрешность обработки ε, которая обусловлена действием ряда факторов, например таких, как жесткость деталей и других элементов технологической системы, погрешность установки заготовки на станке, проявление технологической наследственности параметров, связанных с геометрией детали (шероховатость, волнистость, форма, остаточные деформации) и др.

Достаточно часто для получения необходимых эксплуатационных показателей покрытия при обкатке изделия на него наносят приработочные и защитные покрытия толщиной Hпп = 2…3 мкм, которые в большинстве случаев не оказывают влияние на точность размера, так как их толщина значительно меньше величины допуска.

При выполнении технологических расчетов толщины наносимых слоев при восстановлении деталей должны использоваться схемы изменения состояния поверхностного слоя (рис. 12). Схемы отражают основные этапы восстановления деталей: удаление дефектного слоя изношенной детали и устранение отклонений формы поверхности под нанесение нового поверхностного слоя, нанесение покрытия и его механическую обработку, нанесение приработочного покрытия.

Толщина наносимого покрытия, обеспечивающая качественное восстановление номинального размера детали и ее заданный ресурс, может быть рассчитана по формуле

Tmin = Wз + Hпод + hэ + Hпп + zо + Тус, (1)

где Tmin – минимальная толщина покрытия с гарантированным упрочненным слоем; Wз – величина деформации исходной заготовки под воздействием остаточных напряжений после нанесения покрытия; Hпод – толщина подслоя материала, обеспечивающего адгезионную прочность покрытия; hэ – толщина износостойкого (упрочненного) слоя покрытия; Hпп – толщина слоя приработочного (защитного) покрытия; zо – общий технологический припуск на механическую обработку; Тус – величина пространственной усадки покрытия.

Рис. 12. Схемы изменения состояния поверхностного слоя при восстановлении детали: а – подготовка под нанесение покрытия; б – нанесение покрытия; в – механическая обработка покрытия и нанесение приработочного материала. Поверхности: 1 – исходная новой детали; 2 – изношенной детали (исходной заготовки); 3 – после подготовки под нанесение покрытия (подложка); 4 – после деформации исходной заготовки в результате действия остаточных напряжений после нанесения покрытия; 5 – после нанесения подслоя; 6 – после нанесения покрытия; 7 – после усадки; 8 – после окончательной механической обработки; 9 – после нанесения приработочного покрытия

Всем привет! Сегодня мы поговорим о том, как измерять толщину жидкого лакокрасочного слоя.

Задачей каждого маляра является не просто окрасить изделие, но также выдержать определенную толщину сухого лакокрасочного покрытия, а для того, чтобы рассчитать, какой жидкий слой надо наносить , нужно знать объемную долю сухого остатка, с помощью которой мы можем точно рассчитать, какой сухой слой у нас получится на выходе.

Сегодня мы с вами будем наносить продукт EVO PROTECT 202 и из технического паспорта видим, что объемный сухой остаток составляет 59 процентов.

Предположим, что техническая задача – обеспечить 120 микрон сухого лакокрасочного покрытия на всем изделии. Для того, чтобы рассчитать, какой жидкий слой потребуется для этого, это значение 120 микрон делим на объем сухого остатка. Получаем примерно 200 микрон. И как же нам измерить толщину жидкого слоя? Для этого нам понадобится специальный инструмент – вот такой, который называется толщиномер жидкого слоя. В народе его просто называют «гребенка».

Он бывает различной формы, но самое главное, что в этом инструменте есть несколько граней, которые имеют различную градацию: каждая грань оснащена упорами, а между ними – измерительными ножками, которые удалены на определенное расстояние от поверхности, и расстояние это измеряется естественно в микронах.

Наносим 1 слой покрытия

Для измерения, на гребенке мне нужно найти 200 микрон, этой гранью я прислоняю только что выкрашенную поверхность.

Смотрим на результат: не окрасилась ни одна грань. Это говорит о том, что мы не набрали ни 175, ни 200.

Берем градацию меньше. Смотрим, что у нас все ножки закрашены, 150 в том числе. Я делаю вывод, что здесь толщина между 150 и 175.

Значит нам нужно добавить еще слой

Наносим 2 слой и опять прислоняем гребенку гранью где написано 200

Мы видим, что она закрасила ножки на 175, 200, 225 микрон. Это означает, что толщина жидкого слоя у нас находится в интервале между 225 микрон и 250 микрон.

Как вы смогли заметить, пользоваться этим инструментом достаточно легко и просто. Если вы хотите попадать в заданную толщину сухого слоя, то каждый маляр на вашем производстве должен быть обеспечен гребенкой.

Важно отметить три вещи:

Первое – это высокоточный инструмент, и для того, чтобы его произвести, нужно дорогостоящие высокоточное оборудование, которое вырежет эту гребенку из металла. Среднестатистическая цена данной гребенки составляет от 3 до 6 тысяч рублей за одну штуку. Если вы пользуетесь какими-то дешевыми гребенками, то скорее всего результат измерений будет неточный.

Второе – инструмент этот нужен для того, чтобы по сути маляр мог откалибровать свой глазомер. Опытный маляр по внешнему виду покрытия сможет с высокой точностью определить толщину жидкого слоя нанесена. По сути маляру нужно в самом начале настроить свой прицел, и дальше он будет идеально красить уже без этого инструмента. Если вы работаете с неопытным маляром, то, конечно, этим инструментом придется пользоваться довольно часто. Надо не забывать, что после того, когда мы использовали этот инструмент, на лакокрасочном покрытии остались характерные следы и, соответственно, если мы пытаемся измерить толщину жидкого слоя финишного декоративного, чаще всего высокоглянцевого покрытия, то есть риск повредить поверхность. Этот инструмент нельзя использовать для финишных слоёв.

Что нужно делать, как я и сказал, во втором пункте мы берем тестовую деталь или тестовую пластину, «откалибровываем» маляра, и дальше он идет красить без гребенки.

Распространенные ошибки.

Ошибка номер один: если вы окрашиваете криволинейные поверхности, то это надо учитывать. Кривые поверхности дают погрешности в измерениях.

Ошибка номер два: измерение через временной интервал после нанесения. Большая часть растворителя испаряется в первые 5-10 минут после нанесения и, соответственно, использовать гребенку нужно непосредственно после окончания окрашивания.

Ошибка номер три: измерение второго слоя лакокрасочной системы тогда, когда первый слой еще полностью не просох. По сути вы втыкаете гребенку и проминаете первый слой, а значит получаете искаженное значение толщины финишного слоя.

Ну и ошибка номер четыре, заключительная: когда гребенка не меняется в течение длительного периода (гребенки из алюминия стачиваются достаточно быстро; гребенки из нержавеющей стали служат гораздо дольше).

На этом все.

Видео версия доступна по ссылке

Нужна консультация по краске?

+7 495 660 38 54

info@lankwitzer.ru

www.lankwitzer.ru