Содержание

- Выявление трещин

- Обнаружение трещин

- Обнаружение микротрещин

- Звуковые тестеры

- Магнитный тестер микротрещин

- Поиск микротрещин ультрафиолетом

- Проникающая краска

Выявление трещин

Для выявления трещин в металле барабанов, камер и труб применяют разнообразные способы. Рассмотрим основные из них — содовый, травление поверхности металла реактивами, меловой, цветной и флюоресцентный.

При содовом способе место предполагаемого расположения трещин очищают от загрязнений и обильно смачивают 10— 15%-ным раствором соды. После высыхания поверхность протирают чистой тряпкой. На поверхности отчетливо проступают трещины вследствие проникновения в них соды. Волосные трещины этим способом не выявляются.

Травление поверхности металла реактивами. Места с выявленными единичными трещинами, а также сомнительные места обрабатывают наждачным камнем или напильником и тщательно шлифуют наждачной бумагой. После этого их протравливают реактивом Фри (25 см 3 спирта, 4 см 3 концентрированной соляной кислоты, 30 см 3 воды, 5 г кристаллической хлористой меди) или реактивом Ниталь (24 см 3 концентрированной азотной кислоты, 19 см 3 спирта), или персульфатом аммония (10 г персульфата аммония, 90 см 3 воды). Для выявления трещин в барабанах из стали 16fHM применяют 10—20%-ный раствор азотной кислоты. После травления трещины делаются значительно темнее и заметнее на отшлифованной поверхности.

При меловом способе поверхность после обработки наждачным камнем или напильником и шлифования наждачной бумагой протравливают 14%-ным раствором серной кислоты и обильно смачивают керосином. Через 20—25 мин керосин насухо вытирают тряпкой, а поверхность покрывают меловой краской, разведенной в воде, которой дают высохнуть. После этого поверхность обстукивают с обратной стороны молотком массой 0,5 кг. Контуры поверхностных трещин из-за наличия в них керосина имеют вид темных жилок на окрашенной мелом поверхности. Сквозные трещины можно выявить, нанеся на нижнюю сторону поверхности меловую краску и смочив верхнюю сторону керосином.

При цветном способе контролируемую поверхность очищают от загрязнений и кистью покрывают раствором следующего состава: 65% керосина, 30% трансформаторного масла, 5% скипидара. К раствору для окрашивания прибавляют краситель — судан III. Можно применять также судан II, судан I, жировой оранж. Все эти красители хорошо растворяются в керосине и минеральных маслах и окрашивают их в красный или оранжевый цвет. Через 8—10 мин жидкость смывают сильной струей воды, а поверхность металла покрывают тонким слоем каолина или отмученного мела, разведенного в воде, и просушивают в потоке теплого воздуха. Сразу после просушки на поверхности металла проступает ярко окрашенный узор трещин, пор и других поверхностных дефектов, имеющихся в металле.

Если к поверхности с трещинами плотно прижать смоченную водой чертежную бумагу, то через 10—15 мин на бумаге отпечатается окрашенный в красный цвет узор трещин, что позволяет, снять точную копию дефектов без фотографирования. При подогревании детали краситель выступает из трещин значительно быстрее и яркость отображения узора увеличивается.

Применение этого способа не требует специальной подготовки поверхности. Трещины выявляются как на чистой, так и на черной поверхности металла. Волосные трещины выявляются этим способом лишь частично. Из неглубоких трещин краситель вымывается струей воды.

При флюоресцентном способе контролируемые поверхности очищают до металлического блеска, шлифуют до полного удаления рисок и обезжиривают. После этого поверхности смачивают флюоресцирующим раствором, состоящим из смеси вазелинового масла (одна часть), керосина (две части) и бензина (одна часть) с зелено-золотистым флюоролем концентрации 0,025—0,030%. Флюороль предварительно растворяют в бензине, взятом в соответствии с указанным соотношением.

Через 10 мин флюоресцирующий раствор смывают в течение нескольких секунд сильной струей воды, после чего влагу с поверхности удаляют легким протиранием тряпкой и сушкой поверхности потоком теплого воздуха. Сухую поверхность металла покрывают за 10 мин мелким порошком силикагеля, который затем сдувают. Порошок силикагеля впитывает флюоресцирующий раствор и оседает на трещинах. При освещении контролируемой поверхности ультрафиолетовым светом от ртутно-кварцевой лампы полоски силикагеля, расположенные над трещинами, создают ярко-зеленое свечение, хорошо видимое в темноте. Этот способ позволяет выявить трещины, невидимые при обычном осмотре.

Источник

Обнаружение трещин

Для обнаружения трещин не видимых глазом в стальных деталях применяют магнитную дефектоскопию, просвечивание рентгеновыми лучами, гамма-дефектоскопию, ультразвуковой контроль, люминесцентный контроль и другие методы.

При магнитной дефектоскопии в стальной детали создают сильное магнитное поле. При наличии трещины на дефектном участке происходит искажение магнитных силовых линий, которое можно обнаружить, облив деталь магнитной суспензией. Обычно применяют минеральное масло или дизельное топливо и магнитную пудру в количестве 50 г на 1 л жидкости.

Просвечивание деталей рентгеновыми и гамма-лучами позволяет выявить внутренние пороки в металле. Эти лучи проникают через сталь, чугун и цветные сплавы. Проходя сквозь металл, рентгеновы и гамма-лучи ионизируют их. Эти лучи вызывают также засвечивание фотоэмульсии и люминесценцию некоторых веществ. Рентгеновы и гамма-лучи, обладающие большой энергией, мало поглощаются металлом, сквозь который они проходят. Поэтому их называют жесткими излучениями.

В практике дефектоскопии обычно используют действие рентгеновых и гамма-лучей на зерно фотоэмульсии. Лучи, проходя через слой эмульсин рентгенопленки, ионизируют атомы бромистого серебра, и поэтому на пленке образуется скрытое изображение. При проявлении пленки химическими реактивами скрытое изображение преобразуется в видимое. При прохождении рентгеновых и гамма-лучей через слой люминесцирующего вещества часть энергии фотоэлектронов переходит в световую энергию люминесценции. Люминесценция, вызываемая рентгеновыми и гамма-лучами, используется для непосредственной дефектоскопии. Люминесценция улавливается специальными приемниками и превращается в электрические импульсы, которые подаются на электрические индикаторы.

Чувствительность (минимальный выявляемый дефект) фотографического способа просвечивания зависит от многих факторов.

Исследованиями установлено, что чувствительность просвечивание регистрацией на рентгенопленке при однородной энергии излучения практически не зависит от толщины просвечиваемого материала.

Энергия излучения источника оказывает существенное влияние на чувствительность просвечивания. При мягком (0,5—0,6 мэв) излучении обнаруживают дефекты в 1,5—2 раза меньшей величины по сравнению с жестким (1,25 мэв) излучением. Поэтому для выявления дефектов на деталях лучше использовать мягкое излучение.

Чувствительность просвечивания также зависит от правильного выбора фокусного расстояния. При неправильном выборе фокусного расстояния дефект, имеющий размеры меньше источника излучения, на пленке может быть не обнаружен. Для получения более чётких снимков увеличивают фокусное расстояние.

Более четко выявляются нa пленке дефекты, имеющие прямоугольные или острые грани и расположенные параллельно направлению пучка излучения. При расположении дефекта под некоторым углом к направлению пучка излучения четкость его изображения на рентгенопленке ухудшается. Это объясняется тем, что лучи проходят только на некотором участке длины дефекта. Время экспозиции, зависящее от интенсивности излучения, толщины детали, фокусного расстояния и чувствительности пленки, определяют опытным путем. Для рентгенового контроля применяют подвижные установки, состоящие из рентгеновской трубки, закрепленной на подвижном штативе, трансформатора и пульта управления.

На рис. 28 показана принципиальная схема наиболее распространенного цехового рентгеновского аппарата РУИ-1 с напряжением на трубке 200 кв. Аппарат питается от сети 220/380 в и потребляет мощность 7 квт.

Рис. 28. Схема рентгеновского аппарата РУП-1: 1 — трансформатор; 2 — кенотрон; 3 — рентгеновская трубка; C1 и C2 — конденсаторы.

За последние годы освоен выпуск более мощной (400 кв) установки РУП-400-5-1, снабженной рентгеновской трубкой типа БПВ400. Аппарат позволяет просвечивать стальные детали толщиной до 100 мм. В качестве источников гамма-излучения используют искусственные радиоактивные изотопы, удовлетворяющие следующим требованиям необходимой жесткости излучения, высокой активности препарата, длительному периоду полураспада и малой стоимости.

Для просвечивания стальных деталей этим условиям отвечает изотоп кобальта с массовым числом 60. Период полураспада равен 3—5 годам. Энергия гамма-излучения составляет 1,17 мэв. Используя радиоактивный изотоп кобальта весом в несколько граммов, просвечивают металл толщиной до 300 мм.

Для просвечивания тонких (до 60 мм) деталей целесообразно применять иридий-192, обладающий меньшей энергией гамма-излучения, чем кобальт-60. Энергия гамма-излучения иридия-102 coставляот 0,137—0,651 мэв. Период полураспада этого вещества равен 75 суткам.

Простейшим способом проверки деталей с помощью гамма-лучей является просвечивание детали с последующей фиксацией на фотопленке прошедших через металл лучен. Гамма-лучи засвечивают пленку, на пленке ясно вырисовываются внутренние пороки металла.

Гамма-лучи радиоактивных препаратов излучаются непрерывно, поэтому требуется надежная защита окружающих от вредного действия излучения. Радиоактивный препарат помещают в защитный кожух из свинца.

Гамма-аппарат ГУП-Со-0,5—1 для фотографической регистрации дефектов металла с препаратом эквивалентов радия активностью 0,5 г предназначен для просвечивания стали толщиной до 40—50 мм. Препарат 4 ( рис. 29 ), вложенный в пенал 3 и защищенный свинцовым цилиндром .5, установлен в защитный кожух 6. Препарат имеет два рабочих положения: для просвечивания через окно и для кругового просвечивания.

Препарат из положения хранения в положение просвечивания через окно или в положение кругового просвечивания перемещают посредством троса 2, заключенного и гибкой оболочке 1.

Рис. 29. Гаммааппарат ГУП-Со-0,5-1.

Защитный кожух закрепляется на штативе, перемещающемся на колесах. Под просвечиваемую деталь 7 устанавливают кассету 8 с фотопленкой.

Для просвечивания стали толщиной до 100 мл применяют аппарат ГУП-Со-5-1 с препаратом эквивалента радия активностью 5 г.

За последние соды на ряде заводов начали осваивать ультразвуковой метод контроля деталей, который позволяет обнаруживать внутренние пороки (трещины и раковины) на валах и других деталях. Метод определения пороков в металле основан на озвучивании детали импульсами ультразвуковых колебаний и регистрации отражений этих импульсов, возникающих в результате наличия трещин, раковин и посторонних включений. Ультразвуковым методом контроля можно определить глубину залегания пороков в металле.

Ультразвуковой дефектоскоп может работать как по однощуповой, так и по двухщуповой схемам. При ультразвуковом контроле детали 1 дефектоскопом типа УЗД-711 ( рис. 30 ) пьезоэлектрический щуп 2 получает возбуждение от задающего генератора 4 и генеpaтopa импульсов. Энергию электрических колебаний пьезоэлектрический щуп преобразует в энергию ультразвуковых колебаний.

Импульс ультразвуковых колебаний от пьезоэлектрического щупа, отражаясь от дефекта, воздействует на щуп и вызывает его возбуждение. В результате электрический сигнал поступает в приемный усилитель 7, а затем подается на электронно-лучевую трубку 6. Отклоняющие пластинки последней соединены с генератором горизонтальной развертки луча 5. Электрический сигнал вызывает смещение луча на экране вверх.

Рис. 30. Схема ультразвукового контроля деталей.

Конструкции щупов могут быть разнообразны. Плоский пьезощуп работает при частоте 2,5—0,8мггц. Он позволяет выявлять лишь горизонтально расположенные трещины. В качестве пьезоизлучателя применяется пластина из титаната бария толщиной 1,0—3,0 мм. Титанат бария обладает высоким пьезоэлектрическим модулем и обеспечивает нормальную работу дефектоскопа при малом коэффициенте усиления приемного усилителя.

Пластина из кварца обладает значительно меньшим коэффициентом полезного действия, и поэтому требуется приемный усилитель значительно большей мощности.

Призматический щуп имеет более широкое применение. Oн позволяет контролировать сварные швы и выявлять вертикальные трещины. Призму такого щупа изготовляют из органического стекла.

Для контроля деталей из цветных сплавов и чугуна применяют также люминесцентную дефектоскопию, которая основана на способности ряда веществ поглощать световую энергию ультрафиолетовых лучей и излучать ее постепенно в течение некоторого времени. Известно, что сернистый цинк, активизированный медью, продолжает светиться несколько минут после облучения ультрафиолетовыми лучами (явление фосфоресценции).

Скрытые поверхностные дефекты деталей определяют по свечению облученного ультрафиолетовыми лучами флуоресцирующего раствора, проникающего в трещину или в раковину металла.

При контроле деталей рекомендуется применять флуоресцирующий раствор следующего состава: керосин 50% и кориол 50%. Применяют также флуоресцирующий раствор, состоящий из 85% керосина, 15% трансформаторного масла и из эмульгатора ОП-7 в количестве 3 г на 1 л раствора.

Первый раствор имеет желто-зеленое свечение и более эффективен для люминесцентной дефектоскопии.

Деталь тщательно очищают от грязи и обезжиривают бензином. На поверхность детали кистью наносят флуоресцирующий раствор. По истечении 10—15 мин. раствор с поверхности детали смывают сильной струей воды или специальной смывкой СД. При полном удалении раствора поверхность детали хорошо смачивается водой.

За время выдержки (10—15 мин.) флуоресцирующий раствор, обладающий высокой смачивающей способностью, проникает в трещины, поры и раковины металла. 2 Просушив деталь в струе подогретого воздуха, ее поверхность посыпают слоем сухого порошка селикагеля. Сухой силикагель способствует вытягиванию раствора из трещин и раковин в металле на поверхность детали. После 5—10-минутной выдержки силикагель счищают с поверхности и деталь рассматривают в фильтрованном ультрафиолетовом свете. При осмотре деталь должна быть изолирована от солнечного света.

Через несколько минут после облучения на темной поверхности детали появляются светлые полоски, показывающие картину расположения трещин и других пороков. Для возбуждения свечения флуоресцирующих растворов при люминесцентной дефектоскопии используется ультрафиолетовый свет ртутно-кварцевых ламп высокого давления ПРК-4 (200 вт) со стеклянным ультрафиолетовым светофильтром УФС-3.

Для люминесцентного контроля деталей выпускается установка ЛЮМ-2 ( фиг. 31 ).

Рис. 31. Схема люминесцентной установки ЛЮМ-2: 1 — ртутно-кварцевая лампа; 2 — высоковольтный трансформатор (бобина); 3 — силовой трансформатор.

Контроль наличия трещин на деталях из алюминиевых сплавов и чугуна производят также методом окрашивания. На обезжиренную бензином поверхность детали кистью наносят специальную жидкость, окрашенную в ярко-красный цвет (раствор анилинового красителя в смеси керосина с бензином). Жидкость, обладая хорошей смачивающей способностью, проникает в трещины и раковины металла; через 5—10 мин. жидкость красного цвета удаляют с поверхности детали смывкой РДВ и наносят белую нитроэмаль, которая впитывает красную краску, проникшую в трещины металла. Через несколько минут выдержки красные линии на белом фоне укажут расположение трещин на детали.

Ряд ответственных деталей, в которых наиболее вероятно образование трещин, для обнаружения дефекта подвергают опрессовке горячей водой (60—70° С) под давлением 3 кг/см2.

На рис. 32 изображен стенд для опрессовки головок блока. Деталь при помощи шести струбцин 3 крепят к рамке 5 подставки 2. Отверстия в нижней плоскости головки уплотняют резиновой прокладкой 4, устанавливаемой под испытуемую деталь. Вода в полость головки поступает от центробежного насоса 1 по рукаву 6. Перед испытанием головку нагревают до температуры 50—60° С. Для этого через деталь в течение 20 мин. пропускают горячую воду. Затем создают давление 3 кг/см2 и тщательно осматривают деталь. Для удобства осмотра детали рамку 5 стенда поворачивают вокруг горизонтальной оси. При появлении через 5 мин. течи из-под заглушек головку направляют на ремонт.

Если обнаружены трещины, то независимо от их размера и расположения головку бракуют.

Рис. 32. Стенд для опрессовки головок блока.

Источник

Обнаружение микротрещин

Чтобы детали двигателя могли служить долго и в полной мере выполнять свои функции, при ремонте двигателя следует выполнять дефектовку деталей. Для обнаружение микротрещин используют соответствующее оборудование, многие повреждения невозможно обнаружить невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных областей в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости, толщины стенок цилиндра.

Звуковые тестеры

Эти приборы хорошо подходят для измерения толщины, а нам пригодится для замера стенки цилиндра, (не все цилиндры можно вынуть из блока) И так тестер состоит из самого прибора и отдельно подключенного зонда, испускающего сигнал, который проходит через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к зонду, тестер основываясь на время за которое сигнал был отражен и вернулся к зонду выводит на дисплее показания толщины.

Проверки измерения зондом проводятся от вершины цилиндра до самого низа и по всему диаметру. Особенно важно проверить области, где есть каналы охлаждения. Возможность измерить толщину стенок цилиндра дает полную картину к расточке, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из за износа или коррозии со стороны охлаждающих каналов.

Проверки измерения зондом проводятся от вершины цилиндра до самого низа и по всему диаметру. Особенно важно проверить области, где есть каналы охлаждения. Возможность измерить толщину стенок цилиндра дает полную картину к расточке, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из за износа или коррозии со стороны охлаждающих каналов.

Толщина стенок цилиндра не может быть тоньше 3 мм , иначе цилиндр попросту лопнет при эксплуатации.

Для турбированых двигателей минимальная толщина будет несколько больше, все зависит от рабочего давления газа.

Перед использованием звукового тестера он должен быть откалиброван.

Измерения проводятся во всех цилиндрах без исключения, особенно чугунные блоки могут изначально иметь разную толщину стенок. Таким образом можно оценить состояние блока и его пригодность к использованию, стоит ли вкладывать деньги в его ремонт и сможет ли он выдержать нагрузку.

Магнитный тестер микротрещин

Применяется только к чугунным и стальным материалам. Процесс тестирования основан на распределении металлического порошка на поверхности метала имеющего магнитные свойства. То есть деталь подвергают магнитному полю, наносят очень мелкий металлический порошок на подозреваемую область с трещиной и по результатам распределения порошка можно судить о целостности испытуемой детали.

Применяется только к чугунным и стальным материалам. Процесс тестирования основан на распределении металлического порошка на поверхности метала имеющего магнитные свойства. То есть деталь подвергают магнитному полю, наносят очень мелкий металлический порошок на подозреваемую область с трещиной и по результатам распределения порошка можно судить о целостности испытуемой детали.

Например, проверим седло клапана на микротрещины, для этого следует очистить поверхность растворителем и тряпкой, ни в коем случае не механическим способом, ножом или наждачной бумагой, это может скрыть трещину и в дальнейшем усложнить ее обнаружение. И так поверхность чистая и сухая, наносим специальный металлический порошок на поверхность седла клапана и подносим магнит, в случае если есть микротрещина, то порошок соберется в нее и это будет заметно, или же наоборот расползется от места трещины, в зависимости от того как расположены полюсы магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головки

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин применяется намагничивание детали, опять же только сталь или чугун и специальная жидкость, имеющая свойства проникать в мельчайшие трещины, а также светится под действием ультрафиолетовых лучей.

Для начала деталь обливается раствором, на примере коленчатый вал, так же можно диагностировать и шатуны. Второй этап намагничивание детали с помощью специального прибора. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны как ярко светящаяся линия. Заключительный этап, после выявления дефекта и его обозначения, следует размагнитить деталь обратной полярностью и очистить от раствора. Не стоит оставлять детали намагниченными так как к ним в дальнейшем будут прилипать металлические частицы, продукты износа из масла и может повлиять на дальнейшую работу двигателя.

Проникающая краска

Этот фотохимический процесс выявления микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и д.р. Окрашивается деталь специальной краской поскольку нет необходимости в магнитном поле этот процесс можно использовать и для пластиковых деталей.

Набор включает в себя обычно 3 химиката, растворитель, краска и проявитель. Растворитель готовит поверхность, очищая и обезжиривая. Распыляется проникающая краска на поверхность детали. Она просачивается в любые трещины, ямы и дефектные зоны.

Через некоторое время краска пропитывает деталь и подсыхает применяется специальный проявитель, который реагирует с краской и становятся хорошо заметными области с высокой концентрацией краски в таких местах как трещины. Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

Через некоторое время краска пропитывает деталь и подсыхает применяется специальный проявитель, который реагирует с краской и становятся хорошо заметными области с высокой концентрацией краски в таких местах как трещины. Существует два типа этих наборов: Каждый позволяет обнаруживать трещины, второй тип отлично может обозначить трещину под ультрафиолетовым излучением. После выявления трещины используется тот же растворитель чтобы очистить делать от краски.

Источник

Adblock

detector

Трещины и скрытые дефекты в металле – постоянная головная боль. Они

могут появляться в высоконагруженных стальных конструкциях, при сварке

или гибке металла. Выявить эти

Использование химических составов сильно облегчает работу механиков.

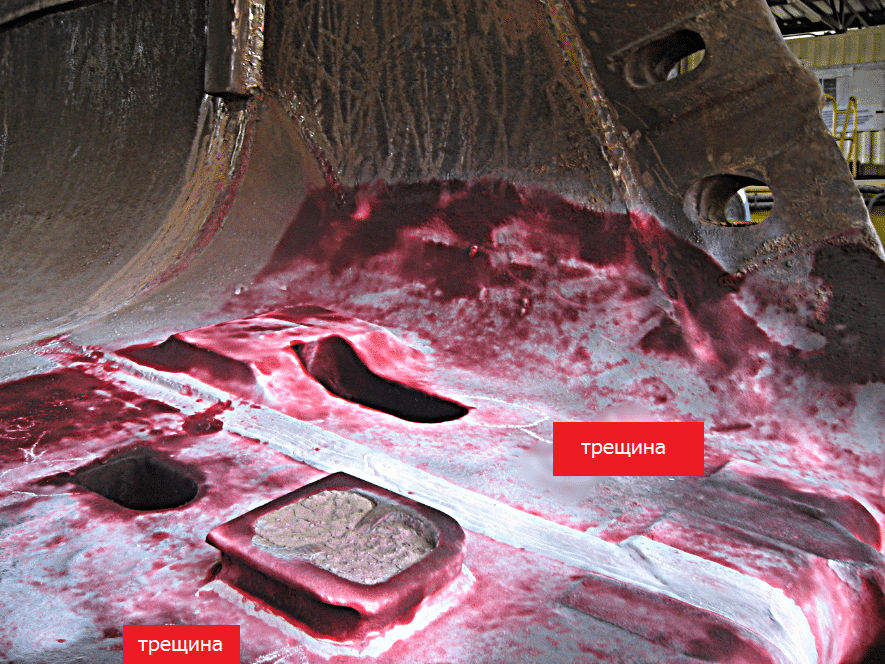

Трещины и скрытые дефекты в металле – постоянная головная боль. Они могут появляться в высоконагруженных стальных конструкциях, при сварке или гибке металла. Выявить эти дефекты очень трудно – они не видны невооруженным взглядом, но могут иметь серьезные последствия. Типичный пример: вилы погрузчика, которые в месте гиба испытывают повышенные нагрузки и могут согнуться в обратную сторону.

Для решения этой проблемы требуется средство выявляющее дефекты предельно простым способом и в кратчайшее время. Теперь оно есть – новый набор WEICON для выявления трещин неразрушающим методом.

Crack Testing Agent

– набор для выявления дефектов сварки и трещин неразрушающим методом Подходит для металлов, многих пластмасс, керамических материалов, стекла.

Набор WEICON состоит из трех аэрозолей емкостью по 500 мл каждый:

- Очиститель/удалитель

- Диффузор

- Проявитель

Последовательным нанесением составов (подробная инструкция ниже) вы проявляете любые трещины и дефекты в металле – они окрашиваются в ярко-красный цвет. Набор подходит для металлов, многих пластмасс, керамических материалов, стекла и других материалов. Перед применением на пластике рекомендуется проверить компоненты на небольшом незаметном участке.

Все три состава соответствуют международным нормам качества составов для выявления скрытых дефектов, не вредят здоровью и испаряются без остатка. С методикой работы можно ознакомиться у менеджеров компании «Агропромподшипник».

Инструкция по применению:

1) Очистить поверхность от жира, масел и других загрязнений. Дать высохнуть нанесенному слою. Очиститель испаряется без остатка.

2) Применить диффузор для заполнения микротрещин цветным составом. Оставить на 5-10 минут.

3) Удалить диффузор тканью без ворса при помощи удалителя.

4) Нанести проявитель на расстоянии 20 см от поверхности в достаточном количестве*. Через 5-10 минут произвести визуальную оценку поверхности на наличие трещин и повреждений.

*Слишком большое количество проявителя может покрыть микротрещины, их обнаружение станет невозможным!

Капиллярный контроль, магнитные частицы, ультразвуковой и вихретоковый контроль.

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

капиллярный метод контроля

Изображение 1 из 17

капиллярный метод контроля

Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль. Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

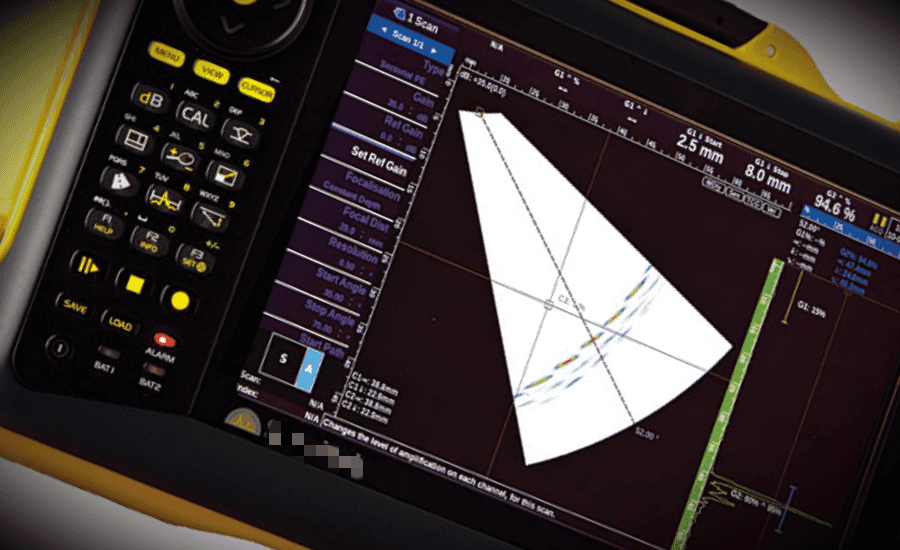

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

Вихретоковый контроль

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием.

Поскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

Для выявления трещин в металле барабанов, камер и труб применяют разнообразные способы. Рассмотрим основные из них — содовый, травление поверхности металла реактивами, меловой, цветной и флюоресцентный.

При содовом способе место предполагаемого расположения трещин очищают от загрязнений и обильно смачивают 10— 15%-ным раствором соды. После высыхания поверхность протирают чистой тряпкой. На поверхности отчетливо проступают трещины вследствие проникновения в них соды. Волосные трещины этим способом не выявляются.

Травление поверхности металла реактивами. Места с выявленными единичными трещинами, а также сомнительные места обрабатывают наждачным камнем или напильником и тщательно шлифуют наждачной бумагой. После этого их протравливают реактивом Фри (25 см3 спирта, 4 см3 концентрированной соляной кислоты, 30 см3 воды, 5 г кристаллической хлористой меди) или реактивом Ниталь (24 см3 концентрированной азотной кислоты, 19 см3 спирта), или персульфатом аммония (10 г персульфата

аммония, 90 см3 воды). Для выявления трещин в барабанах из стали 16fHM применяют 10—20%-ный раствор азотной кислоты. После травления трещины делаются значительно темнее и заметнее на отшлифованной поверхности.

При меловом способе поверхность после обработки наждачным камнем или напильником и шлифования наждачной бумагой протравливают 14%-ным раствором серной кислоты и обильно смачивают керосином. Через 20—25 мин керосин насухо вытирают тряпкой, а поверхность покрывают меловой краской, разведенной в воде, которой дают высохнуть. После этого поверхность обстукивают с обратной стороны молотком массой 0,5 кг. Контуры поверхностных трещин из-за наличия в них керосина имеют вид темных жилок на окрашенной мелом поверхности. Сквозные трещины можно выявить, нанеся на нижнюю сторону поверхности меловую краску и смочив верхнюю сторону керосином.

При цветном способе контролируемую поверхность очищают от загрязнений и кистью покрывают раствором следующего состава: 65% керосина, 30% трансформаторного масла, 5% скипидара. К раствору для окрашивания прибавляют краситель — судан III. Можно применять также судан II, судан I, жировой оранж. Все эти красители хорошо растворяются в керосине и минеральных маслах и окрашивают их в красный или оранжевый цвет. Через 8—10 мин жидкость смывают сильной струей воды, а поверхность металла покрывают тонким слоем каолина или отмученного мела, разведенного в воде, и просушивают в потоке теплого воздуха. Сразу после просушки на поверхности металла проступает ярко окрашенный узор трещин, пор и других поверхностных дефектов, имеющихся в металле.

Если к поверхности с трещинами плотно прижать смоченную водой чертежную бумагу, то через 10—15 мин на бумаге отпечатается окрашенный в красный цвет узор трещин, что позволяет, снять точную копию дефектов без фотографирования. При подогревании детали краситель выступает из трещин значительно быстрее и яркость отображения узора увеличивается.

Применение этого способа не требует специальной подготовки поверхности. Трещины выявляются как на чистой, так и на черной поверхности металла. Волосные трещины выявляются этим способом лишь частично. Из неглубоких трещин краситель вымывается струей воды.

При флюоресцентном способе контролируемые поверхности очищают до металлического блеска, шлифуют до полного удаления рисок и обезжиривают. После этого поверхности смачивают флюоресцирующим раствором, состоящим из смеси вазелинового масла (одна часть), керосина (две части) и бензина (одна часть) с зелено-золотистым флюоролем концентрации 0,025—0,030%. Флюороль предварительно растворяют в бензине, взятом в соответствии с указанным соотношением.

Через 10 мин флюоресцирующий раствор смывают в течение нескольких секунд сильной струей воды, после чего влагу с поверхности удаляют легким протиранием тряпкой и сушкой поверхности потоком теплого воздуха. Сухую поверхность металла покрывают за 10 мин мелким порошком силикагеля, который затем сдувают. Порошок силикагеля впитывает флюоресцирующий раствор и оседает на трещинах. При освещении контролируемой поверхности ультрафиолетовым светом от ртутно-кварцевой лампы полоски силикагеля, расположенные над трещинами, создают ярко-зеленое свечение, хорошо видимое в темноте. Этот способ позволяет выявить трещины, невидимые при обычном осмотре.

Изобретение относится к области исследования поверхности материалов и касается способов определения параметров поверхностных трещин (глубин и углов наклона), в частности, к способам определения глубин прямых трещин в металлах и сплавах, у которых нормаль к берегу паралельна касательной к поверхности в точке выхода трещины, и угла между нормалью к берегу и касательной к поверхности у наклонных трещин.

Из уровня техники известен ультразвуковой способ определения параметров трещин [Клюев В.В. Неразрушающий контроль. Том3. Ультразвуковой контроль. – М.: Машиностроение, 2004. – 864 с.]. Метод основан на исследовании процесса распространения ультразвуковых колебаний с частотой 0,5-25 МГц в контролируемых изделиях с помощью специального оборудования.

Способ имеет ряд недостатков: он не может определить точные параметры трещины, а лишь дает понятие об ее отражательной способности в направлении приемника. Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм) из-за большого рассеяния и сильного затухания ультразвука.

Известна радиационная дефектоскопия [Румянцев С.В. Радиационная дефектоскопия. Изд. 2-е. – М.: Атомиздат, 1974. – 512 с], применяемая для выявления трещин и определения их параметров. Метод базируется на принципе измерения рентгеновского излучения или гамма-излучения, которое проходит сквозь материал контролируемого объекта.

Способ имеет недостатки: он не позволяет определять параметры трещин, величина раскрытия которых меньше стандартных значений, а плоскость раскрытия не соответствует направлению просвечивания.

Так же известен электропотенциальный способ определения глубин прямых трещин и углов между нормалью к берегу и касательной к поверхности у наклонных трещин реализованный в электропотенциальных трещиномерах, например [Прибор для измерения глубины трещин RMG 4015 [Электронный ресурс]. – Режим доступа: http://kdrassia.ru/catalog/izmerenie_glubiny_treshchin/detail/pribor_dlya_izmereniya_glubiny_treshchin_rmg_4015, свободный – (27.07.2020)]. Способ реализуется следующим образом – переменный ток подается в контролируемый объект через два токоподводящих контактных электрода, расположенных справа и слева от трещины. Разность потенциалов между двумя дополнительными электродами, расположенными справа и слева по отношению к трещине, пересчитывается в величину глубины трещины. В зависимости от положения внешнего электрода (расположенного либо слева, либо справа по отношению к трещине) возникают разные падения напряжения, которые используются для определения угла трещины.

Недостатками данного способа являются – надежное применение только для ферромагнитных материалов, причем при осуществлении способа необходимо выполнение требования к однородности электрических и магнитных свойств материала вокруг трещины.

В связи с вышеизложенным технической задачей является создание надежного(достоверного) способа определения параметров поверхностных трещин в металлах и сплавах, базирующегося на другой, чем вышерассмотренные способы, физической основе, что позволило бы проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требуя для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений.

Техническим результатом заявляемого способа является повышение надежности определения параметров поверхностных трещин в металлах и сплавах.

Технический результат достигается за счет того, что способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, включает в себя следующие стадии – измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2, при этом, если измеренные твердости на противоположных берегах трещины различается не более, чем на величину погрешности прибора измерения, то определяют глубину трещины в мм по формуле:

где Δ=100-(100⋅HRC1/HRC0) – уменьшения твердости у берега трещины в процентах от твердости в бездефектной зоне, и/или,

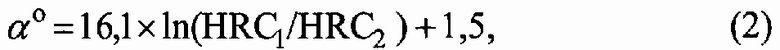

если измеренные твердости на противоположных берегах трещины различается на величину большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах по формуле:

где за HRC1 принимают большее значение из двух замеров твердости HRC1 и HRC2 по шкале С Роквелла на противоположных берегах трещины.

При реализации способа определяется разница твердости на бездефектном участке детали и у берега трещины. По этой величине рассчитывается глубина трещины (для прямых трещин) или угол наклона (у наклонных трещин). Трещина в поверхности снижает местную жесткость. Следовательно, авторами был сделан вывод, что можно по изменению поведения металла при местном контактном приложении нагрузки в бездефектном состоянии и вблизи берегов трещиныопределить ее глубину и угол между нормалью и касательной к поверхности у наклонных трещин. Для исследований был выбран метод Роквелла. Метод Роквелла – метод неразрушающей проверки твердости материалов, основанный на измерении глубины проникновения твердого наконечника (ндентора) в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузки. Стандартами нормировано 11 шкал определения твердости по методу Роквелла (А; В; С; D; Е; F; G; Н; К; N; Т), эти шкалы различаются типом индентора и испытательной нагрузкой.

Применение измерения твердости по шкале С прибора Роквелла на бездефектном участке поверхности и у берегов позволяет проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требует для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений. После серии заводских и лабораторных измерений авторами заявки были получены расчетные зависимости (1) и (2), позволяющие по разности твердостей на бездефектном участке и у берегов трещины определять параметры поверхностных трещин (глубины и углы наклона). Все формулы, используемые при расчетах, выведены авторами.

Изобретение поясняется следующими примерами. Во всех примерах при точечном приложении силы происходит два процесса – перемещение берега трещины в точке приложения силы (доминирующий процесс, зависящий от глубины дефекта и угла между нормалью и касательной к поверхности) и внедрение индентора в образец (зависит только от механических свойств материала). Результат обоих процессов фиксируется индикатором прибора и представляет комплексную величину в отличие от измерения твердости в бездефектной зоне образца.

Изобретение поясняется чертежом, где на фиг. 1 – чертеж образцапо ГОСТ 1497-84 (пропорциональные плоские образцы с головками, тип I), по котрому были изготовлены образцы для проведения лабораторных испытаний, на фиг. 2 – образцы, используемые в эксперименте после циклических испытаний, на фиг. 3 – образцы после проведения измерений твердости, на фиг. 4 – нижний штамп поковки бугель с наклонной трещиной.

А также данные расчетов и замеров приведены в таблице.

В заявляемом способе применяется шкала С прибора Роквелла, как обеспечивающая точечное приложение нагрузки максимально близко к берегу трещины. Шкала С прибора позволяет проводить измерения с применением конического алмазного индентера с углом при скругленной вершине 120°, на который в момент испытания действует сила 150 кгс. Твердость по Роквеллу характеризуется разницей между максимальной глубиной проникновения в материал наконечника(выраженной в делениях шкалы прибора) и остаточной глубиной его проникновения после снятия основной нагрузки. В данном эксперименте при точечном приложении силы происходит два процесса – перемещение берега трещины в точке приложения силы (доминирующий процесс, зависящий от глубины дефекта и угла между нормалью и касательной к поверхности) и внедрение индентора в образец (зависит только от механических свойств материала). Результат обоих процессов фиксируется индикатором прибора и представляет в данном случае комплексную величину в отличие от измерения твердости в бездефектной зоне образца. Следовательно по соотношению величин твердости на бездефектном участке и у берега трещины можно определить параметры дефекта. Были проведены лабораторные и заводские испытания по измерения глубин прямых трещин и углов наклонов касательных в поверхностном слое образцов (лабораторные испытания) и деталей оборудования и инструмента (заводские испытания). Результаты были обработаны стандартными методами прикладной статистики, в результате чего получены аналитические зависимости (приведены ниже). Анализ полученных зависимостей показал, что отношение твердостей у берегов наклонной трещины при постоянном угле мало зависит от глубины дефекта, что согласуется с принципом Сен-Венана, но сильно зависит от угла наклона трещины. Следовательно для наклонных трещин предлагаемый способ надежно определяет угол наклона, а не глубину, в отличие от прямых трещин.

Пример 1. Для проведения исследований были изготовлены образцы по ГОСТ 1497-84 (Фиг. 1 – пропорциональные плоские образцы с головками, тип I). Материал образцов – сталь 20ГОСТ 1050-2013. Перед проведением исследований данной работы специально изготовленные образцы были циклически нагружены на универсальной испытательной машине «Шенк-Гидропульс-100» до появления первых визуально выявляемых трещин. После обследования образцов рентгенографическим методом для дальнейшего исследования были отобраны образцы с прямыми трещинами, то есть с трещинами у которых нормаль к берегу паралельна касательной к поверхности в точке выхода трещины на нее (Фиг. 2). С помощью электропотенциального трещиномера 281М определялись глубины трещин. Далее были проведены замеры твердости по шкалеС Роквелла на бездефектных участках образцов HRC0 и на противоположных берегах трещин HRC1=HRC2=HRC (Фиг. 3). Затем по формуле (1) также определялись глубины трещин. Данные расчета по (1) и непосредственного замера электропотенциальным трещиномером 281М приведены в таблице. В таблице измеренные трещиномером глубины обозначены как l1, полученные предлагаемым способом как l. Среднее значение твердости на бездефектных учасках образцов HRC 27. Средняя относительная погрешность в эксперименте 0,05 (5%).

Пример 2. Определение угла наклона трещины в нижнем штампе поковки бугель (Фиг. 4). Материал штампа, отработавшего свой ресурс, 5ХНВ. В данном примере замеры показали, что HRC1≠HRC2 (разница измеренных величин больше, чем погрешность прибора измерени, составялющая 5 единиц Роквелла, измеренные значения HRC1 52 и HRC2 22. Угол наклона трещины по (2) составляет 15°, эту величину подтвердил ультразвуковой метод неразрушающего контроля, что позволяет сделать вывод об адекватности предлагаемого способа реальному

Таким образом, заявляемый способ позволяет повысить надежность определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, позволяет проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требует для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений.

Спосб соотвествтвует условиям патентоспособности, а приведенные примеры не ограничивают объем притязаний и приведены только для иллюстративных целей.

Изобретение относится к области исследования поверхности материалов, в частности способа определения параметров поверхностных трещин, глубин и углов наклона в металлах и сплавах, и может быть использовано при проведении технической диагностики металлоконструкций различного назначения. Сущность: измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2. Если измеренные твердости на противоположных берегах трещины различаются не более чем на величину погрешности прибора измерения, то определяют глубину трещины, мм, по формуле, учитывающей уменьшение твердости у берега трещины в процентах от твердости в бездефектной зоне. Если измеренные твердости на противоположных берегах трещины различаются на величину, большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах. Технический результат: повышение надежности определения параметров поверхностных трещин в металлах и сплавах. 4 ил., 1 табл.

Способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, характеризующийся тем, что включает в себя следующие стадии – измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2, при этом, если измеренные твердости на противоположных берегах трещины различаются не более чем на величину погрешности прибора измерения, то определяют глубину трещины в мм по формуле:

где Δ=100-(100⋅HRC1/HRC0) – уменьшение твердости у берега трещины в процентах от твердости в бездефектной зоне, и

если измеренные твердости на противоположных берегах трещины различаются на величину, большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах по формуле:

где за HRC1 принимают большее значение из двух замеров твердости HRC1 и HRC2 по шкале С Роквелла на противоположных берегах трещины.