Уде́льная про́чность — предел прочности материала, отнесённый к его плотности. Показывает, насколько прочной будет конструкция при заданной массе.

Единица измерения — м²/с².

Удельная прочность характеризует весовую выгодность данного материала в виде стержня, работающего на растяжение-сжатие, по сравнению с другими материалами при одинаковой для всех материалов прочности. При этом вес стержня будет обратно пропорциональна удельной прочности материала. Последнее положение без всяких оговорок может применяться к стержням, работающим на растяжение, простому сжатию и сдвигу. В случаях сгиба, кручения и продольного изгиба формулы удельной прочности базируются на дополнительном условии геометрического подобия сечений стержней из сравниваемых материалов. Следовательно, при равной прочности легким по массе будет стержень, материал которого имеет большую удельную прочность.

Удельная прочность материалов особенно важна для авиастроения, ракетостроения, космических аппаратов. Поэтому, она приводится в характеристиках при выборе материала для конструктивных элементов летательных аппаратов. Чем больше удельная прочность материала, тем меньшую массу может иметь элемент конструкции, работает на растяжение или сжатие. При выборе материала для элемента с заранее заданной формой (а иногда и определёнными размерами) поперечного сечения, работающим на изгиб, продольный изгиб или кручение, необходимо использовать математические выражения, определяющие удельную прочность при этих видах нагрузок.[1]

Если разделить удельную прочность на ускорение свободного падения, то получится максимальная длина нити из материала постоянного сечения, которая в однородном гравитационном поле может висеть вертикально вниз, без обрыва под своим собственным весом. Для сталей эта длина составляет величину до 26 км[2].

Удельная прочность при растяжении конструкционных материалов[править | править код]

| Материал | Допустимое напряжение, МПа | Плотность, г/см³ | Удельная прочность, (кН·м/кг | Длина разрыва от собственного веса, км | Источник |

|---|---|---|---|---|---|

| Бетон | 12 | 2,30 | 4,35 | 0,44 | |

| Резина | 15 | 0,92 | 16,3 | 1,66 | |

| Медь | 220 | 8,92 | 24,7 | 2,51 | |

| Бронза | 580 | 8,55 | 67,8 | 6,91 | [3] |

| Нейлон | 78 | 1,13 | 69,0 | 7,04 | [4] |

| Дуб | 90 | 0,78—0,69 | 115—130 | 12—13 | [5] |

| Полипропилен | 25—40 | 0,90 | 28—44 | 2,8—4,5 | [6] |

| Магний | 275 | 1,74 | 158 | 16,1 | [7] |

| Алюминий | 600 | 2,80 | 214 | 21,8 | [8] |

| Нержавеющая сталь | 2000 | 7,86 | 254 | 25,9 | [8] |

| Титан | 1300 | 4,51 | 288 | 29,4 | [8] |

| Бейнит | 2500 | 7,87 | 321 | 32,4 | [9] |

| Бальса | 73 | 0,14 | 521 | 53,2 | [10] |

| Стальная проволока Scifer | 5500 | 7,87 | 706 | 71,2 | [9] |

| Углепластик | 1240 | 1,58 | 785 | 80,0 | [11] |

| Нитка паутины | 1400 | 1,31 | 1069 | 109 | |

| Волокно карбида кремния | 3440 | 3,16 | 1088 | 110 | [12] |

| Стекловолокно | 3400 | 2,60 | 1307 | 133 | [8] |

| Базальтовое волокно | 4840 | 2,70 | 1790 | 183 | [13] |

| Железный вискер перетином 1 мкм | 14 000 | 7,87 | 1800 | 183 | [9] |

| Вектран | 2900 | 1,40 | 2071 | 211 | [8] |

| Kevlar49 | 3000 | 1,44 | 2083 | 212 | [14] |

| Углеродное волокно (AS4) | 4300 | 1,75 | 2457 | 250 | [8] |

| Сверхвысокомолекулярный полиэтилен высокой плотности | 3600 | 0,97 | 3711 | 378 | [15] |

| Полимер Zylon | 5800 | 1,54 | 3766 | 384 | [16] |

| Углеродные нанотрубки | 62 000 | 0,037—1,34 | более 46 268 | более 4716 | [17][18] |

| Колоссальные углеродные трубки | 6900 | 0,116 | 59 483 | 6066 | [19] |

Примечания[править | править код]

- ↑ Чумак П. И., Кривокрысенко В. Ф. Расчет и проектирование сверхлегких самолетов. — М.: Патриот, 1991. — 238 с. — C. 87. — ISBN 5-7030-0224-9.

- ↑ Comparison of properties of various engineering materials (англ.). Дата обращения: 24 апреля 2010. Архивировано 11 марта 2006 года.

- ↑ RoyMech: Copper Alloys. Дата обращения: 10 сентября 2019. Архивировано из оригинала 17 июля 2011 года.

- ↑ Polyamide Nylon 6. Дата обращения: 10 сентября 2019. Архивировано 17 апреля 2019 года.

- ↑ Mechanical Properties of Wood. Дата обращения: 10 сентября 2019. Архивировано 10 октября 2018 года.

- ↑ Polypropylene. Дата обращения: 10 сентября 2019. Архивировано 7 августа 2018 года.

- ↑ eFunda: Magnesium Alloys. Дата обращения: 10 сентября 2019. Архивировано 13 марта 2019 года.

- ↑ 1 2 3 4 5 6 Vectran fiber tensile Properties. Kuraray group. Дата обращения: 29 декабря 2013. Архивировано 30 декабря 2013 года.

- ↑ 1 2 3 52nd Hatfield Memorial Lecture: «Large Chunks of Very Strong Steel» Архивировано 23 декабрь 2012. by H. K. D. H. Bhadeshia 2005

- ↑ Tropical Balsa Wood. Дата обращения: 10 сентября 2019. Архивировано 2 апреля 2015 года.

- ↑ McGraw-Hill Encyclopedia of Science & Technology, 8th Edition, 1997, vol. 1, p. 375

- ↑ Specialty Materials, Inc SCS Silicon Carbide Fibers. Дата обращения: 10 сентября 2019. Архивировано из оригинала 4 апреля 2018 года.

- ↑ Properties Of Basalt Fiber Архивировано 4 січень 2014. (англ.)

- ↑ KEVLAR Technical Guide. Дата обращения: 10 сентября 2019. Архивировано из оригинала 27 мая 2013 года.

- ↑ Dyneema Fibre. Дата обращения: 10 сентября 2019. Архивировано 28 октября 2015 года.

- ↑ Toyobo Co.,Ltd. ザイロン (PBO 繊維)技術資料 (2005) (free download PDF). Дата обращения: 29 декабря 2013. Архивировано 26 апреля 2012 года.

- ↑ Yu, Min-Feng; Lourie, O.; Dyer, M. J.; Moloni, K.; Kelly, T. F.; Ruoff, R. S. Strength and Breaking Mechanism of Multiwalled Carbon Nanotubes Under Tensile Load (англ.) // Science : journal. — 2000. — Vol. 287, no. 5453. — P. 637—640. — doi:10.1126/science.287.5453.637. — Bibcode: 2000Sci…287..637Y. — PMID 10649994.

- ↑ K.Hata. From Highly Efficient Impurity-Free CNT Synthesis to DWNT forests, CNTsolids and Super-Capacitors (free download PDF). Дата обращения: 10 сентября 2019. Архивировано из оригинала 15 декабря 2018 года.

- ↑ Peng, H.; Chen, D.; , Huang J.Y. et al. Strong and Ductile Colossal Carbon Tubes with Walls of Rectangular Macropores (англ.) // Phys. Rev. Lett. : journal. — 2008. — Vol. 101, no. 14. — P. 145501. — doi:10.1103/PhysRevLett.101.145501. — Bibcode: 2008PhRvL.101n5501P. — PMID 18851539.

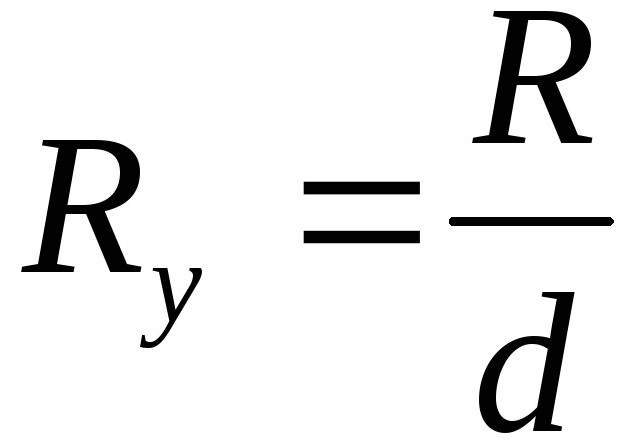

Вычисление коэффициента конструктивного качества (удельной прочности)

Коэффициент

конструктивного качества материала

используют для оценки эффективности

применения его в конструкциях и

вычисляют по формуле:

где Rу

– предел

прочности материала, МПа; d

– относительная

плотность материала (безразмерная

величина), равная рср/рв

=

Рср/1000.

В данной работе

удельная прочность может быть вычислена

для тяжелого бетона и керамического

кирпича по данным табл. 5.1 и табл. 8.1, а

также по справочным данным.

Результаты

вычислений заносят в табл. 7.1.

Таблица

7.1

Определение

удельной прочности

|

№ |

Наименование материала |

Предел прочности R, |

Средняя плотность, Рср, кг/м3 |

Относительная плотность, d, отн. ед. |

Удельная прочность, Rу, МПа |

|

1 |

Бетон тяжелый |

||||

|

2 |

Керамический кирпич |

||||

|

3 |

Другие материалы |

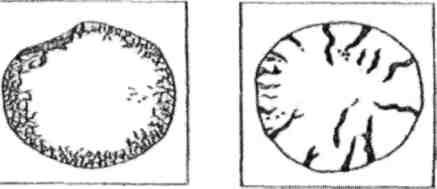

Определение равномерности изменения объема

Твердеющий цементный

камень должен обладать равномерным

изменением объема. Однако имеются

случаи, когда происходят неравномерные

изменения объема портландцемента при

твердении. Такое наблюдается,

если в нем содержатся свободный оксид

кальция, оксид

магния, а иногда гипс.

Для испытания на

равномерность изменения объема цемента

приготовляют тесто нормальной густоты.

Отвешивают

2 навески по 75 г и помещают каждую навеску

в виде шарика

на стеклянную пластинку, предварительно

протертую машинным маслом. Затем

постукивают пластинкой о твердое

основание до момента расплывов шариков

в лепешки диаметром 7-8 см и толщиной

в середине около 1 см. Для получения

острых краев и гладкой закругленной

поверхности лепешки заглаживают от

наружных краев к центру смоченным водой

ножом. Приготовленные лепешки маркируют

и хранят 24 ± 2 часа с момента изготовления

в ванне с гидравлическим затвором

при температуре 20 ± 5 0С,

а затем подвергают испытанию кипячением

в воде в течение 3 часов. После лепешки

охлаждают

и производят их внешний осмотр после

извлечения из воды.

Рис.1. Лепешки, выдержавшие испытания

на равномерность объема

Лепешки, не выдержавшие испытания на

равномерность объема

Цемент

считается соответствующим требованию

равномерности

изменения объема, если на лицевой стороне

лепешек, подвергнутых испытанию, не

обнаружится радиальных, доходящих до

краев трещин или сетки мелких трещин,

видимых невооруженным глазом или в

лупу, а также каких-либо искривлений

и увеличения объема лепешек. Образцы

лепешек, выдержавших испытание на

равномерность изменения, приведены

на рис. 2, а не выдержавших испытания –

на рис. 3.

Вычисление коэффициента размягчения (коэффициента снижения прочности материала при насыщении водой)

Коэффициент

снижения прочности материала при

насыщении водой определяют по отношению

прочности образцов в насыщенном водой

и сухом состояниях.

8.1. Подготовка к

испытанию

Для испытания

берут десять образцов правильной формы.

Из них пять образцов насыщают водой, а

пять образцов высушивают до постоянной

массы

8.2. Проведение

испытания

Испытания насыщенных

водой и высушенных до постоянной массы

образцов проводятся по п.

1.3.

8.3. Обработка

результатов

Коэффициент

снижения прочности при насыщении водой

вычисляют по формуле:

где Rсух

-среднее

арифметическое значение предела

прочности насыщенных водой образцов,

МПа (кгс/см2);

Rнас

–

среднее

арифметическое значение предела

прочности образцов, высушенных до

постоянной массы, МПа (кгс/см2).

Коэффициент

размягчения – безразмерная величина,

характеризующая водостойкость материала

Материал, имеющий Кр

= 6,8 и более,

относят к водостойким материалам.

В данной работе

Кр

определяют

на образцах-кубах затвердевшего

строительного гипса. Результаты

испытаний заносят в табл. 8.1.

Таблица 8.1.

Опытные данные по

определению коэффициента снижения

прочности материала при насыщении водой

-

Состояние

образцов№

Размеры

площади сжатия образцаПлощадь сжатия,

S,см2

Разрушающая нагрузка,

Р, кгс

Предел

прочности при сжатии, Rсж,

кгс/см2Среднее

значение, Rсж,

кгс/см2Коэффиц.

снижения

прочности, Кра,

см

в, см

Водо-

насыщение

1

2

3

4

5

Высушенные

до постоянной массы1

2

3

4

5

* Коэффициент снижения прочности

материала в технической и учебной

литературе еще называют коэффициентом

«размягчения», и поэтому ставится индекс

«р».

ВЫЧИСЛЕНИЕ

КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ

На практике для

ориентировочной оценки теплопроводности

материалов используют эмпирическую

формулу В.П. Некрасова:

где –

коэффициент

теплопроводности материала, Вт/(м °С);

d

– относительная

плотность материала.

Точное значение

материала определяют экспериментально

[8].

В данной работе

вычисляют коэффициент теплопроводности

для тяжелого бетона и кирпича. Для других

материалов коэффициент теплопроводности

предлагается вычислить по справочным

данным самостоятельно.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

From Wikipedia, the free encyclopedia

The specific strength is a material’s (or muscle’s) strength (force per unit area at failure) divided by its density. It is also known as the strength-to-weight ratio or strength/weight ratio or strength-to-mass ratio. In fiber or textile applications, tenacity is the usual measure of specific strength. The SI unit for specific strength is Pa⋅m3/kg, or N⋅m/kg, which is dimensionally equivalent to m2/s2, though the latter form is rarely used. Specific strength has the same units as specific energy, and is related to the maximum specific energy of rotation that an object can have without flying apart due to centrifugal force.

Another way to describe specific strength is breaking length, also known as self support length: the maximum length of a vertical column of the material (assuming a fixed cross-section) that could suspend its own weight when supported only at the top. For this measurement, the definition of weight is the force of gravity at the Earth’s surface (standard gravity, 9.80665 m/s2) applying to the entire length of the material, not diminishing with height. This usage is more common with certain specialty fiber or textile applications.

The materials with the highest specific strengths are typically fibers such as carbon fiber, glass fiber and various polymers, and these are frequently used to make composite materials (e.g. carbon fiber-epoxy). These materials and others such as titanium, aluminium, magnesium and high strength steel alloys are widely used in aerospace and other applications where weight savings are worth the higher material cost.

Note that strength and stiffness are distinct. Both are important in design of efficient and safe structures.

Calculations of breaking length[edit]

where

Examples[edit]

| Material | Tensile strength (MPa) |

Density (g/cm3) |

Specific strength (kN·m/kg) |

Breaking length (km) |

Source |

|---|---|---|---|---|---|

| Concrete | 2–5 | 2.30 | 5.22 | 0.44 | |

| Polyoxymethylene; POM | 69 | 1.42 | 4.95 | [1] | |

| Rubber | 15 | 0.92 | 16.3 | 1.66 | |

| Copper | 220 | 8.92 | 24.7 | 2.51 | |

| Polypropylene; PP | 25–40 | 0.90 | 28–44 | 2.8–4.5 | [2] |

| (Poly)acrylonitrile-butadiene-styrene; ABS | 41–45 | 1.05 | 39–43 | [3] | |

| Polyethylene terephthalate; polyester; PET | 80 | 1.3–1.4 | 57–62 | [4] | |

| Piano wire; ASTM 228 Steel | 1590–3340 | 7.8 | 204–428 | [5] | |

| Polylactic acid; polylactide; PLA | 53 | 1.24 | 43 | [6] | |

| Low carbon steel (AISI 1010) | 365 | 7.87 | 46.4 | 4.73 | [7] |

| Stainless steel (304) | 505 | 8.00 | 63.1 | 6.4 | [8] |

| Maraging steel (18Ni(350)) | 2450 | 8.2 | 298.78 | 29.7 | [9] |

| Brass | 580 | 8.55 | 67.8 | 6.91 | [10] |

| Nylon | 78 | 1.13 | 69.0 | 7.04 | [11] |

| Titanium | 344 | 4.51 | 76 | 7.75 | [12] |

| CrMo Steel (4130) | 560–670 | 7.85 | 71–85 | 7.27–8.70 | [13][14] |

| Aluminium alloy (6061-T6) | 310 | 2.70 | 115 | 11.70 | [15] |

| Oak | 90 | 0.78–0.69 | 115–130 | 12–13 | [16] |

| Inconel (X-750) | 1250 | 8.28 | 151 | 15.4 | [17] |

| Magnesium alloy | 275 | 1.74 | 158 | 16.1 | [18] |

| Aluminium alloy (7075-T6) | 572 | 2.81 | 204 | 20.8 | [19] |

| Pine wood (American eastern white) | 78 | 0.35 | 223 | 22.7 | [20] |

| Titanium alloy (Beta C) | 1250 | 4.81 | 260 | 26.5 | [21] |

| Bainite | 2500 | 7.87 | 321 | 32.4 | [22] |

| Balsa | 73 | 0.14 | 521 | 53.2 | [23] |

| Carbon–epoxy composite | 1240 | 1.58 | 785 | 80.0 | [24] |

| Spider silk | 1400 | 1.31 | 1069 | 109 | |

| Silicon carbide fiber | 3440 | 3.16 | 1088 | 110 | [25] |

| Miralon carbon nanotube yarn C-series | 1375 | 0.7–0.9 | 1100 | 112 | [26] |

| Glass fiber | 3400 | 2.60 | 1307 | 133 | [27] |

| Basalt fiber | 4840 | 2.70 | 1790 | 183 | [28] |

| 1 μm iron whiskers | 14000 | 7.87 | 1800 | 183 | [22] |

| Vectran | 2900 | 1.40 | 2071 | 211 | [27] |

| Carbon fiber (AS4) | 4300 | 1.75 | 2457 | 250 | [27] |

| Kevlar | 3620 | 1.44 | 2514 | 256 | [29] |

| Dyneema (UHMWPE) | 3600 | 0.97 | 3711 | 378 | [30] |

| Zylon | 5800 | 1.54 | 3766 | 384 | [31] |

| Carbon fiber (Toray T1100G) | 7000 | 1.79 | 3911 | 399 | [32] |

| Carbon nanotube (see note below) | 62000 | 0.037–1.34 | 46268–N/A | 4716–N/A | [33][34] |

| Colossal carbon tube | 6900 | 0.116 | 59483 | 6066 | [35] |

| Graphene | 130500 | 2.090 | 62453 | 6366 | [36] |

| Fundamental limit | 9×1013 | 9.2×1012 | [37] |

The data of this table is from best cases, and has been established for giving a rough figure.

Note: Multiwalled carbon nanotubes have the highest tensile strength of any material yet measured, with labs producing them at a tensile strength of 63 GPa,[33] still well below their theoretical limit of 300 GPa. The first nanotube ropes (20 mm long) whose tensile strength was published (in 2000) had a strength of 3.6 GPa, still well below their theoretical limit.[38] The density is different depending on the manufacturing method, and the lowest value is 0.037 or 0.55 (solid).[34]

The ‘Yuri’ and space tethers[edit]

The International Space Elevator Consortium uses the “Yuri” as a name for the SI units describing specific strength. Specific strength is of fundamental importance in the description of space elevator cable materials. One Yuri is conceived to be the SI unit for yield stress (or breaking stress) per unit of density of a material under tension. One Yuri equals 1 Pa⋅m3/kg or 1 N⋅m/kg, which is the breaking/yielding force per linear density of the cable under tension.[39][40] A functional Earth space elevator would require a tether of 30–80 megaYuri (corresponding to 3100–8200 km of breaking length).[41]

Fundamental limit on specific strength[edit]

The null energy condition places a fundamental limit on the specific strength of any material.[37] The specific strength is bounded to be no greater than c2 ~ 9×1013 kN⋅m/kg, where c is the speed of light.

This limit is achieved by electric and magnetic field lines, QCD flux tubes, and the fundamental strings hypothesized by string theory.[citation needed]

Tenacity (textile strength)[edit]

Tenacity is the customary measure of strength of a fiber or yarn. It is usually defined as the ultimate (breaking) force of the fiber (in gram-force units) divided by the denier.

Because denier is a measure of the linear density, the tenacity works out to be not a measure of force per unit area, but rather a quasi-dimensionless measure analogous to specific strength.[42]

A tenacity of

Mostly Tenacity expressed in report as cN/tex.

See also[edit]

- Specific modulus

- Space elevator

- Space tether

References[edit]

- ^ “Acetal Polyoxymethylene Homopolymer – POM”. AZoM.com. August 30, 2001. Archived from the original on July 22, 2020. Retrieved July 22, 2020.

- ^ “Polypropylene – online catalogue source – supplier of research materials in small quantities – Goodfellow”. www.goodfellow.com. Archived from the original on 2018-08-07. Retrieved 2017-04-24.

- ^ “Polyacrylonitrile-butadiene-styrene – online catalogue source – supplier of research materials in small quantities – Goodfellow”. www.goodfellow.com. Archived from the original on 2018-12-20. Retrieved 2018-07-29.

- ^ “Polyethylene terephthalate – online catalogue source – supplier of research materials in small quantities – Goodfellow”. www.goodfellow.com. Archived from the original on 2019-04-17. Retrieved 2018-07-29.

- ^ “ASTM A228 Steel (UNS K08500)”. www.matweb.com. Archived from the original on 2019-01-19. Retrieved 2019-01-17.

- ^ “Polylactic acid – Biopolymer – online catalogue source – supplier of research materials in small quantities – Goodfellow”. www.goodfellow.com. Archived from the original on 2018-07-29. Retrieved 2018-07-29.

- ^ “AISI 1010 Steel, cold drawn”. matweb.com. Archived from the original on 2018-04-18. Retrieved 2015-10-20.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2018-10-01. Retrieved 2015-10-20.

- ^ “SSA Corp Maraging Data Sheet”. matmatch.com/learn/material/maraging-steel.

{{cite web}}: CS1 maint: url-status (link) - ^ “Properties of Copper Alloys”. roymech.co.uk. Archived from the original on 2019-03-30. Retrieved 2006-04-17.

- ^ “Polyamide – Nylon 6 – online catalogue source – supplier of research materials in small quantities – Goodfellow”. www.goodfellow.com. Archived from the original on 2019-04-17. Retrieved 2017-04-24.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2019-03-22. Retrieved 2016-11-14.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2019-04-06. Retrieved 2016-08-18.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2012-03-15. Retrieved 2016-08-18.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2018-10-22. Retrieved 2016-08-18.

- ^ “Environmental data: Oak wood”. Archived from the original on 9 October 2007. Retrieved 2006-04-17.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2018-10-04. Retrieved 2015-10-20.

- ^ “eFunda: Typical Properties of Magnesium Alloys”. www.efunda.com. Archived from the original on 2020-01-30. Retrieved 2021-10-01.

- ^ “ASM Material Data Sheet”. asm.matweb.com. Archived from the original on 2018-10-16. Retrieved 2015-10-20.

- ^ “American Eastern White Pine Wood”. www.matweb.com. Archived from the original on 2019-12-08. Retrieved 2019-12-08.

- ^ “AZo Materials Data Sheet”. azom.com. 11 February 2003. Archived from the original on 2017-06-23. Retrieved 2016-11-14.

- ^ a b

52nd Hatfield Memorial Lecture: “Large Chunks of Very Strong Steel” by H. K. D. H. Bhadeshia 2005. on archive.is - ^ “MatWeb – The Online Materials Information Resource”. matweb.com. Archived from the original on 2015-04-02. Retrieved 2009-06-29.

- ^

McGRAW-HILL ENCYCLOPEDIA OF Science & Technology, 8th Edition, (c)1997, vol. 1 p 375 - ^ “Specialty Materials, Inc SCS Silicon Carbide Fibers”. Archived from the original on 2018-04-04. Retrieved 2006-04-17.

- ^ NanoComp Technologies Inc. “Miralon Yarn” (PDF). Archived (PDF) from the original on 2018-12-20. Retrieved 2018-12-19.

- ^ a b c “Vectran”. Vectran Fiber, Inc. Archived from the original on 2019-07-08. Retrieved 2017-06-12.

- ^ “RWcarbon.com – The Source for BMW & Mercedes Carbon Fiber Aero Parts”. rwcarbon.com. Archived from the original on 2019-05-03. Retrieved 2021-10-01.

- ^ “Network Group for Composites in Construction: Introduction to Fibre Reinforced Polymer Composites”. Archived from the original on January 18, 2006. Retrieved 2006-04-17.

{{cite web}}: CS1 maint: bot: original URL status unknown (link) - ^ “Dyneema Fact sheet”. DSM. 1 January 2008. Archived from the original on 8 August 2019. Retrieved 23 May 2016.

- ^ Toyobo Co., Ltd. “ザイロン®(PBO 繊維)技術資料 (2005)” (PDF). Archived from the original (free download PDF) on 2012-04-26.

- ^ Toray Composites Materials America, Co., Ltd. “T1100S, INTERMEDIATE MODULUS CARBON FIBER” (free download PDF). Archived (PDF) from the original on 2021-07-13. Retrieved 2021-06-29.

{{cite web}}: CS1 maint: multiple names: authors list (link) - ^ a b Yu, Min-Feng; Lourie, Oleg; Dyer, Mark J.; Moloni, Katerina; Kelly, Thomas F.; Ruoff, Rodney S. (28 January 2000). “Strength and Breaking Mechanism of Multiwalled Carbon Nanotubes Under Tensile Load” (PDF). Science. 287 (5453): 637–640. Bibcode:2000Sci…287..637Y. doi:10.1126/science.287.5453.637. PMID 10649994. Archived from the original (PDF) on 4 March 2011.

- ^ a b K.Hata (2007). “From highly efficient impurity-free CNT synthesis to DWNT forests, CNT solids, and super-capacitors” (PDF). In Razeghi, Manijeh; Brown, Gail J (eds.). From Highly Efficient Impurity-Free CNT Synthesis to DWNT forests, CNTsolids and Super-Capacitors. Quantum Sensing and Nanophotonic Devices IV. Vol. 6479. pp. 64791L. doi:10.1117/12.716279. S2CID 136421231. Archived (PDF) from the original on 2018-12-15. Retrieved 2009-12-02.

- ^ Peng, H.; Chen, D.; et al., Huang J.Y.; et al. (2008). “Strong and Ductile Colossal Carbon Tubes with Walls of Rectangular Macropores”. Phys. Rev. Lett. 101 (14): 145501. Bibcode:2008PhRvL.101n5501P. doi:10.1103/PhysRevLett.101.145501. PMID 18851539.

- ^ “2010 Nobel Physics Laureates” (PDF). nobelprize.org. Archived (PDF) from the original on 2018-07-01. Retrieved 2019-03-28.

- ^ a b Brown, Adam R. (2013). “Tensile Strength and the Mining of Black Holes”. Physical Review Letters. 111 (21): 211301. arXiv:1207.3342. Bibcode:2013PhRvL.111u1301B. doi:10.1103/PhysRevLett.111.211301. PMID 24313473. S2CID 16394667.

- ^ Li, F.; Cheng, H. M.; Bai, S.; Su, G.; Dresselhaus, M. S. (2000). “Tensile strength of single-walled carbon nanotubes directly measured from their macroscopic ropes”. Applied Physics Letters. 77 (20): 3161–3163. Bibcode:2000ApPhL..77.3161L. doi:10.1063/1.1324984. Archived from the original on 2016-05-14. Retrieved 2020-08-29.

- ^ “Strong Tether Challenge 2013” (PDF). Archived from the original (PDF) on 2016-01-14.

- ^ “Terminology”. isec.org. Archived from the original on 2012-05-27.

- ^ “Specific Strength in Yuris”. keithcu.com. Archived from the original on 2019-02-09. Retrieved 2012-06-02.

- ^ Rodriguez, Ferdinand (1989). Principles of Polymer Systems (3rd ed.). New York: Hemisphere Publishing. p. 282. ISBN 9780891161769. OCLC 19122722.

External links[edit]

- Specific stiffness – Specific strength chart, University of Cambridge, Department of Engineering

Выгодность материалов по массе можно оценить с помощью удельных показателей, характерных для каждого типа нагружения.

Растяжение-сжатие. Масса деталей, испытывающих растяжение или сжатие, при прочих равных условиях (одинаковая длина деталей; одинаковая нагрузка)

где F — площадь сечения детали; γ – плотность материала.

Площадь сечения обратно пропорциональна действующему напряжению:

Для равнопрочных деталей запас прочности

откуда

Подставляя это выражение в формулу (39), получаем m = γ/σв. Фактор σв/γ, называемый удельной прочностью, характеризует выгодность по массе материала при растяжении-сжатии.

Современная практика конструирования отходит от оценки прочности по разрушающему напряжению σв, так как задолго до разрушения деталь выходит из строя в результате значительных пластических деформаций.

Оказался некорректным и другой расчетный критерий — предел упругости (напряжение, при котором не возникают остаточные деформации не более заданного наперед значения и деталь после снятия нагрузки практически принимает первоначальную форму). Точные испытания показывают, что остаточные деформации, хотя и очень незначительные, появляются на первых же стадиях нагружения. По мере увеличения точности испытаний измеренные пределы упругости непрерывно уменьшаются, стремясь к нулю. Кроме того, предел упругости зависит от условий испытания, в частности, от продолжительности выдержки под нагрузкой, резко снижаясь с ее увеличением. При длительной выдержке остаточные деформации обнаруживаются при самых малых напряжениях.

Следовательно, закон Гука только приблизительно описывает поведение металла под нагрузкой и то лишь при статическом и кратковременном нагружении. Тем не менее им продолжают пользоваться в качестве привычной, удобной и для практических целей достаточно точной аппроксимации.

В этих обстоятельствах наиболее разумным представляется избрать критерием статической прочности напряжение, при котором возникают остаточные деформации достаточно малые, чтобы не нарушать работоспособность детали в средних условиях применения, и достаточно большие, чтобы допускать уверенный их замер при испытаниях рядовой точности. В качестве такого показателя чаще всего применяют условный предел текучести σ0,2, представляющий собой напряжение, вызывающее в испытуемом образце при разовом и кратковременном нагружении остаточную деформацию 0,2%. Если необходима повышенная точность, то применяют показатели σ0,02 и σ0,002 (предел текучести при остаточных деформациях соответственно 0,02 и 0,002%).

Предел текучести не пропорционален σв. Величины σ0,2 для различных материалов составляют (0,5—0,95)σв. Поэтому правильнее характеризовать удельную прочность не фактором σв/γ, а фактором σ0,2/γ (удельный предел текучести).

Факторы удельной прочности поддаются наглядной интерпретации. Представим себе свободно висящий брус произвольного, но постоянного сечения заделанный одним концом (рис. 90) и нагруженный только собственной массой.

Опасным является сечение а—а, в котором действует полная сила тяжести (вес)

где F — площадь сечения: L — длина бруса; γ — плотность материала, бруса; g — ускорение силы тяжести.

Напряжение растяжения в этом сечении σ = G/F или с учетом формулы (41)

Напряжение достигает предела прочности на разрыв (σ = σв) при определенной длине Lp бруса (разрывной длине), равной по формуле (42),

Эта величина совпадает с удельной прочностью материала. Если принять σв в Н/м2, g в м/с2, а γ в кг/м3, то длина Lp выражается в метрах. Аналогично выражается и Lт, которая представляет собой длину свободно подвешенного бруса при которой напряжения в опасном сечении достигают предела текучести.

Перемещение свободного конца бруса (полная вытяжка)

Так как G = FLγg, L = σ/γg, то при L = Lт, и σ = σ0,2

где σ0,2 — в Па, а γ — в кг/м3.

Величина fт характеризует податливость и сопротивляемость материала ударным нагрузкам.

Изгиб и кручение. Для случая изгиба и кручения критерием рациональности по массе материала является отношение σ2/3/γ, где σ — разрушающее напряжение для данного вида нагрузки (σв для изгиба и τв для кручения).

Ввиду того что оценка выгодности по массе является приближенной, обычно для сравнения всех видов нагружения пользуются наиболее простыми по структуре факторами, соответствующими случаю растяжения-сжатия.

Ударные нагрузки. Способность сопротивляться действию ударной нагрузки характеризуется работой U упругой деформации. При растяжении бруса постоянного сечения F и длиной L

Величина U при напряжении σ, равном пределу упругости σр, характеризует способность поглощать энергию удара в пределах деформаций

Разделив эту величину на G = FLγg, получаем удельный показатель

Этот фактор, называемый удельной динамической прочностью, характеризует выгодность по массе материала в условиях ударных нагрузок.

Для ориентировочного сравнения предел упругости можно заменить пределом текучести σ0,2. Тогда

Это выражение совпадает с выражением (44) полной вытяжки fт свободно подвешенного бруса длиной Lт, при которой напряжения в опасном сечении достигают предела текучести.

Сравнительная оценка по массе конструкционных материалов. В табл. 17 приведены значения γ, σв, σ0,2, Е основных конструкционных материалов и удельные характеристики, подсчитанные по верхним значениям σв и σ0,2.

На рис. 91, а дана обобщенная диаграмма σв/γ и σ0,2/γ в функции σв (черные точки — максимальные значения σв/γ, светлые — σ0,2/γ).

Для сравнения даны значения σв/γ для сверхпрочной композиции из графитных усов в алюминиевой матрице с σв = 5000 МПа (вдоль волокон), γ = 3,6·103 кг/м3 и Lp = 190 км (выходит за пределы диаграммы). Показатели динамической прочности в функции σ0,2 приведены на рис. 91, б.

Следует подчеркнуть, что выбор материала зависит не только от прочностно-массовых характеристик, но и назначения и условий работы детали. При выборе материала учитывают присущие ему жесткость, твердость, вязкость, пластичность, технологические характеристики (обрабатываемость, штампуемость, свариваемость), износостойкость, коррозиестойкость, жаростойкость и жаропрочность (для деталей, работающих при повышенных температурах). Важную роль играет стоимость материала, отсутствие в нем дорогих и дефицитных компонентов.

Наибольшей универсальностью при высоких прочностно-массовых показателях обладают стали, свойства которых можно менять в широких пределах легированием, термической, химико-термической и термомеханической обработкой. Это делает стали наиболее распространенным материалом для изготовления нагруженных деталей.

Теми же свойствами гибкости и высокими прочностно-массовыми показателями обладают титановые сплавы, хотя по технологическим характеристикам (обрабатываемость) они уступают сталям.

Содержание

- Удельная прочность

- Примечания

- Полезное

- Смотреть что такое «Удельная прочность» в других словарях:

- Удельная прочность металлов: таблица. Механические свойства металлов

- Виды нагрузок

- Виды деформации

- Определение прочности металла

- Самые прочные металлы в мире

- Как определяют свойства металлов?

- Механические свойства металлов и сплавов

- Классы прочности и их обозначения

- Удельная прочность

- Использование пластичности и прочности металлов

- Нормативное и расчетное сопротивление металла

- Пути повышения прочности металла

- Удельные показатели прочности

Удельная прочность

Уде́льная про́чность — предел прочности материала, отнесённый к его плотности. Показывает, насколько прочной будет конструкция при заданной массе.

Особенно важна для авиастроения, ракетостроения, космических аппаратов.

Если разделить удельную прочность на ускорение свободного падения, то мы получим максимальную длину нити из материала постоянного сечения, которая может висеть вертикально вниз, без обрыва под своим собственным весом. Для сталей эта длина составляет величину до 26 км [1] .

Примечания

- ↑Comparison of properties of various engineering materials (англ.) . (недоступная ссылка — история) Проверено 24 апреля 2010.

Для улучшения этой статьи желательно ? :

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое «Удельная прочность» в других словарях:

удельная прочность — — [Англо русский геммологический словарь. Красноярск, КрасБерри. 2007.] Тематики геммология и ювелирное производство EN specific tenacity … Справочник технического переводчика

Удельная прочность при растяжении — 171) удельная прочность при растяжении предел прочности при растяжении, выраженный в паскалях (что соответствует [Н/м2]), деленный на удельный вес в [Н/м3], измеренные при температуре (296 +/ 2) К (что соответствует (23 +/ 2) C) и относительной… … Официальная терминология

УДЕЛЬНАЯ ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ — критическая прочность на разрыв, выраженная в паскалях или в Н/кв.м, деленная на удельный вес в Н/куб.м, измеренные при температуре (296 плюс минус 2) К [(23 плюс минус 2)о С] и относительной влажности (50 плюс минус 5) % … Словарь понятий и терминов, сформулированных в нормативных документах российского законодательства

Прочность авиационных конструкций — свойство конструкций летательного аппарата сохранять целостность (не разрушаться) во всех допускаемых условиях эксплуатации в течение заданного ресурса, обеспечивая необходимый уровень безопасности при удовлетворении требований надёжности и… … Энциклопедия техники

удельная диэлектрическая прочность — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN unit dielectric strength … Справочник технического переводчика

удельная электрическая прочность диэлектрика — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN specific dielectric strength … Справочник технического переводчика

Прочность удельная — – равна отношению показателя прочности Rк относительной плотности. (МПа). Rу=R/d [Микульский В.Г. и др. Строительные материалы (Материаловедение, Строительные материалы): Учеб. издание. – М.: Издательство Ассоциации строительных вузов, 2004 … Энциклопедия терминов, определений и пояснений строительных материалов

прочность — авиационных конструкций свойство конструкций летательного аппарата сохранять целостность (не разрушаться) во всех допускаемых условиях эксплуатации в течение заданного ресурса, обеспечивая необходимый уровень безопасности при… … Энциклопедия «Авиация»

прочность — авиационных конструкций свойство конструкций летательного аппарата сохранять целостность (не разрушаться) во всех допускаемых условиях эксплуатации в течение заданного ресурса, обеспечивая необходимый уровень безопасности при… … Энциклопедия «Авиация»

удельная диэлектрическая прочность — savitasis dielektrinis atsparumas statusas T sritis radioelektronika atitikmenys: angl. specific dielectric strength vok. spezifische Durchschlagsfestigkeit, f rus. удельная диэлектрическая прочность, f pranc. résistance diélectrique spécifique,… … Radioelektronikos terminų žodynas

Источник

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

К высокопрочным металлам можно отнести следующие:

Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- стойкостью к повышенным температурам;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Источник

Удельные показатели прочности

Выгодность материалов по массе можно оценить с помощью удельных показателей, характерных для каждого типа нагружения.

Растяжение-сжатие. Масса деталей, испытывающих растяжение или сжатие, при прочих равных условиях (одинаковая длина деталей; одинаковая нагрузка)

где F — площадь сечения детали; γ — плотность материала.

Площадь сечения обратно пропорциональна действующему напряжению:

Для равнопрочных деталей запас прочности

Подставляя это выражение в формулу (39), получаем m = γ/σв. Фактор σв/γ, называемый удельной прочностью , характеризует выгодность по массе материала при растяжении-сжатии.

Современная практика конструирования отходит от оценки прочности по разрушающему напряжению σв, так как задолго до разрушения деталь выходит из строя в результате значительных пластических деформаций.

Оказался некорректным и другой расчетный критерий — предел упругости (напряжение, при котором не возникают остаточные деформации не более заданного наперед значения и деталь после снятия нагрузки практически принимает первоначальную форму). Точные испытания показывают, что остаточные деформации, хотя и очень незначительные, появляются на первых же стадиях нагружения. По мере увеличения точности испытаний измеренные пределы упругости непрерывно уменьшаются, стремясь к нулю. Кроме того, предел упругости зависит от условий испытания, в частности, от продолжительности выдержки под нагрузкой, резко снижаясь с ее увеличением. При длительной выдержке остаточные деформации обнаруживаются при самых малых напряжениях.

Следовательно, закон Гука только приблизительно описывает поведение металла под нагрузкой и то лишь при статическом и кратковременном нагружении. Тем не менее им продолжают пользоваться в качестве привычной, удобной и для практических целей достаточно точной аппроксимации.

В этих обстоятельствах наиболее разумным представляется избрать критерием статической прочности напряжение, при котором возникают остаточные деформации достаточно малые, чтобы не нарушать работоспособность детали в средних условиях применения, и достаточно большие, чтобы допускать уверенный их замер при испытаниях рядовой точности. В качестве такого показателя чаще всего применяют условный предел текучести σ0,2, представляющий собой напряжение, вызывающее в испытуемом образце при разовом и кратковременном нагружении остаточную деформацию 0,2%. Если необходима повышенная точность, то применяют показатели σ0,02 и σ0,002 (предел текучести при остаточных деформациях соответственно 0,02 и 0,002%).

Предел текучести не пропорционален σв. Величины σ0,2 для различных материалов составляют (0,5—0,95)σв. Поэтому правильнее характеризовать удельную прочность не фактором σв/γ, а фактором σ0,2/γ ( удельный предел текучести ).

Факторы удельной прочности поддаются наглядной интерпретации. Представим себе свободно висящий брус произвольного, но постоянного сечения заделанный одним концом (рис. 90) и нагруженный только собственной массой.

Опасным является сечение а—а, в котором действует полная сила тяжести (вес)

где F — площадь сечения: L — длина бруса; γ — плотность материала, бруса; g — ускорение силы тяжести.

Напряжение растяжения в этом сечении σ = G/F или с учетом формулы (41)

Напряжение достигает предела прочности на разрыв (σ = σв) при определенной длине Lp бруса (разрывной длине), равной по формуле (42),

Эта величина совпадает с удельной прочностью материала. Если принять σв в Н/м 2 , g в м/с 2 , а γ в кг/м 3 , то длина Lp выражается в метрах. Аналогично выражается и Lт, которая представляет собой длину свободно подвешенного бруса при которой напряжения в опасном сечении достигают предела текучести.

Перемещение свободного конца бруса (полная вытяжка)

Так как G = FLγg, L = σ/γg, то при L = Lт, и σ = σ0,2

где σ0,2 — в Па, а γ — в кг/м 3 .

Величина fт характеризует податливость и сопротивляемость материала ударным нагрузкам.

Изгиб и кручение. Для случая изгиба и кручения критерием рациональности по массе материала является отношение σ 2/3 /γ, где σ — разрушающее напряжение для данного вида нагрузки (σв для изгиба и τв для кручения).

Ввиду того что оценка выгодности по массе является приближенной, обычно для сравнения всех видов нагружения пользуются наиболее простыми по структуре факторами, соответствующими случаю растяжения-сжатия.

Ударные нагрузки. Способность сопротивляться действию ударной нагрузки характеризуется работой U упругой деформации. При растяжении бруса постоянного сечения F и длиной L

Величина U при напряжении σ, равном пределу упругости σр, характеризует способность поглощать энергию удара в пределах деформаций

Разделив эту величину на G = FLγg, получаем удельный показатель

Этот фактор, называемый удельной динамической прочностью , характеризует выгодность по массе материала в условиях ударных нагрузок.

Для ориентировочного сравнения предел упругости можно заменить пределом текучести σ0,2. Тогда

Это выражение совпадает с выражением (44) полной вытяжки fт свободно подвешенного бруса длиной Lт, при которой напряжения в опасном сечении достигают предела текучести.

Сравнительная оценка по массе конструкционных материалов. В табл. 17 приведены значения γ, σв, σ0,2, Е основных конструкционных материалов и удельные характеристики, подсчитанные по верхним значениям σв и σ0,2.

На рис. 91, а дана обобщенная диаграмма σв/γ и σ0,2/γ в функции σв (черные точки — максимальные значения σв/γ, светлые — σ0,2/γ).

Для сравнения даны значения σв/γ для сверхпрочной композиции из графитных усов в алюминиевой матрице с σв = 5000 МПа (вдоль волокон), γ = 3,6·10 3 кг/м 3 и Lp = 190 км (выходит за пределы диаграммы). Показатели динамической прочности в функции σ0,2 приведены на рис. 91, б.

Следует подчеркнуть, что выбор материала зависит не только от прочностно-массовых характеристик, но и назначения и условий работы детали. При выборе материала учитывают присущие ему жесткость, твердость, вязкость, пластичность, технологические характеристики (обрабатываемость, штампуемость, свариваемость), износостойкость, коррозиестойкость, жаростойкость и жаропрочность (для деталей, работающих при повышенных температурах). Важную роль играет стоимость материала, отсутствие в нем дорогих и дефицитных компонентов.

Наибольшей универсальностью при высоких прочностно-массовых показателях обладают стали, свойства которых можно менять в широких пределах легированием, термической, химико-термической и термомеханической обработкой. Это делает стали наиболее распространенным материалом для изготовления нагруженных деталей.

Теми же свойствами гибкости и высокими прочностно-массовыми показателями обладают титановые сплавы, хотя по технологическим характеристикам (обрабатываемость) они уступают сталям.

Источник