Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

17.03.2020

- Признаки, что инструмент затупился

- Особенности работы сверл и от чего зависит угол заточки

- Основные элементы оснастки

- Особенности: под каким углом затачиваются сверла различного вида

- Как правильно выбрать угол заточки сверла для стали или другого металла

- Приспособления и оборудование для заточки

- Правила заточки

- Выполнение операции

- Меры безопасности

- Контроль качества

- Общие рекомендации на видео

Во время металлообработки, вне зависимости от станка и квалификации токаря, любой инструмент начинает тупиться. Притупление режущих кромок может привести к нагреву заготовок, а также к неаккуратному исполнению. Но необязательно каждый раз покупать новую, острую оснастку, можно исправить ситуацию самостоятельно, в домашних условиях. В статье расскажем, какой правильный угол заточки сверла по металлу соответствует ГОСТу, приведем таблицу значений.

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

Они зависят от:

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Исходя из этого и некоторых других факторов, выбирается режим сверления – когда подбирается оптимальное давление и обороты, иными словами, подача и скорость вращения инструмента. Если мы говорим о сверлении электродрелью, то такие показатели рассчитать достаточно сложно. Но в случае с работой со станками (сверлильными, токарными) этот показатель очень важен. Удобнее всего заниматься с оборудованием с ЧПУ, поскольку пульт управления автоматизирует множество процессов, в том числе расчет и выставление вышеприведенных параметров. Купить приборы для фрезерной, токарной обработки металла с ЧПУ можно на сайте компании https://stanokcnc.ru/.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

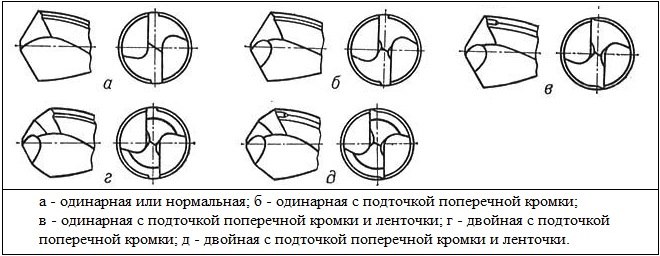

Особенности: под каким углом затачиваются сверла различного вида

Задача процедуры – восстановление прежних форм резца. Есть наиболее стандартная геометрия. Она называется нормальная или одинарная, маркируется как Н. В ходе нее формируется одна или две режущие кромки с уклоном под 118-120 градусов. Данный вид затачивания характерен для оснастки, которая в диаметре не превышает 1,2 см.

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

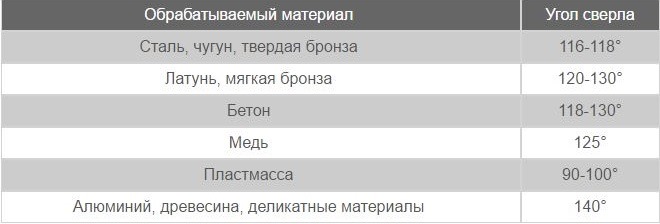

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Общие рекомендации:

-

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

- Титан можно резать в большом спектре – от 90° до 120°, это зависит уже от конкретной марки, величины присадок.

- Алюминиевые, латунные сплавы и другие мягкие металлы стоит обрабатывать в диапазоне углов 120-130°. Допустимо отклонение на 2 единицы в одну или другую стороны.

- Дерево или некоторые тонкие листы пластмассы не любят таких больших значений, 90-100° им вполне хватит, а то и меньше.

- И всего от 50 до 70 градусов нужно для оргстекла или эбонита.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

|

Материал |

Рекомендуемый угол, ° |

|

Чугун и стальные заготовки с низким легированием |

116 – 118 |

|

Поковки и закаленная сталь |

125 |

|

Латунь, мягкая бронза |

130 – 140 |

|

Медь |

125 |

|

Алюминий, баббит |

130 – 140 |

|

Силумин |

90 – 100 |

|

Сплавы с ведущим компонентом магний |

110 – 120 |

|

Эбонит, целлулоид |

80 – 90 |

|

Мрамор и другие породы повышенной хрупкости |

90 – 100 |

|

Органическое стекло |

70 |

|

Пластмассы |

50 – 70 |

|

Бетон |

118 – 130 |

Приспособления и оборудование для заточки

Самый распространенный вариант – использование точильного камня. Он выполнен в виде диска и насаживается на станок. При вращении к нему требуется подносить инструмент и обтачивать его края. Необходимо проводить процедуру аккуратно из-за снопа искр.

Второй способ – сделать в домашних условиях устройство. Оно состоит из втулки, которая точно повторяет диаметр сверла, а также из прижимной балки и, конечно, точильного камня. Нужно изготовить подручник, его можно сделать из деревянного бруска. В нем просверлить несколько отверстий (они должны соответствовать сечению оснасток). Далее, вручную, с помощью вращения ручки необходимо добиться движения абразивного круга. А корректировать направление резца нужно второй свободной рукой.

Правила заточки

Придерживайтесь рекомендаций:

- процедуру выполнять регулярно для постоянного поддержания нужной остроты;

- обязательно используйте охлаждение – достаточно просто окунуть готовый инструмент в емкость с водой;

- делайте перерывы, чтобы не перегревать кромки.

Выполнение операции

Рассмотрим процесс на наждачном станке с точильным кругом. Алгоритм затачивания:

- Обрабатываем заднюю поверхность под правильным уклоном.

- Переходим к передней плоскости, контролируя размер получаемой перемычки.

- Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

- Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Меры безопасности

Обязательно соблюдайте их, чтобы не повредить оснастку, точильный станок, а также собственное здоровье:

- надевайте прочные перчатки;

- все части тела защищайте от искр;

- обязательное условие– защитные очки;

- рядом должна находиться вода или другая охлаждающая жидкость.

Контроль качества

Проанализировать соответствие геометрических параметров можно двумя способами:

- воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

- прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Общие рекомендации на видео

В статье мы рассказали, под каким углом точить сверла по металлу. В качестве завершения темы посмотрим небольшой ролик:

Величина угла

наклона винтовой канавки определяется

из отношения:

где:

D – диаметр сверла

в мм;

S – шаг винтовой

канавки в мм, измеряется штангенциркулем

между двумя одноимёнными точками одной

и той же ленточки; при измерении

расстояния между соседними винтовыми

линиями получим половину шага, т.е. S/2.

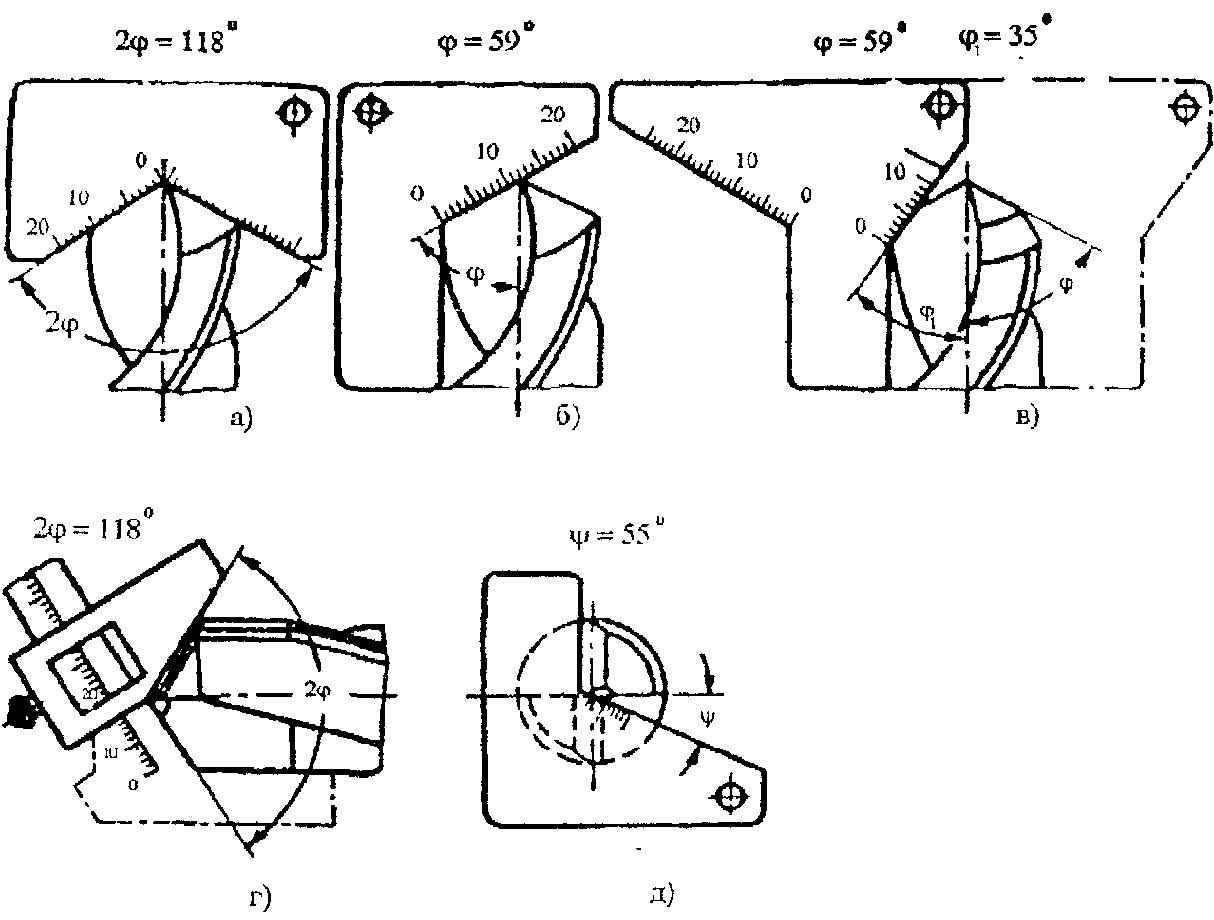

Измерение угла

при вершине сверла 2φ и угла наклона

поперечного режущего лезвия ψ производят

универсальными угломерами или шаблонами

(рис.2.2).

Значение переднего

угла, как известно, переменно вдоль

главного режущего лезвия сверла и может

быть определено расчётным путём после

замера углов ω и 2φ по следующей

зависимости:

где:

D – диаметр сверла

в мм;

di

– диаметр, на котором производится

определение переднего угла γi,

в мм;

ω – угол наклона

винтовой канавки,

φ – половина угла

при вершине сверла.

Задний угол сверла

может быть измерен на специальном

приспособлении.

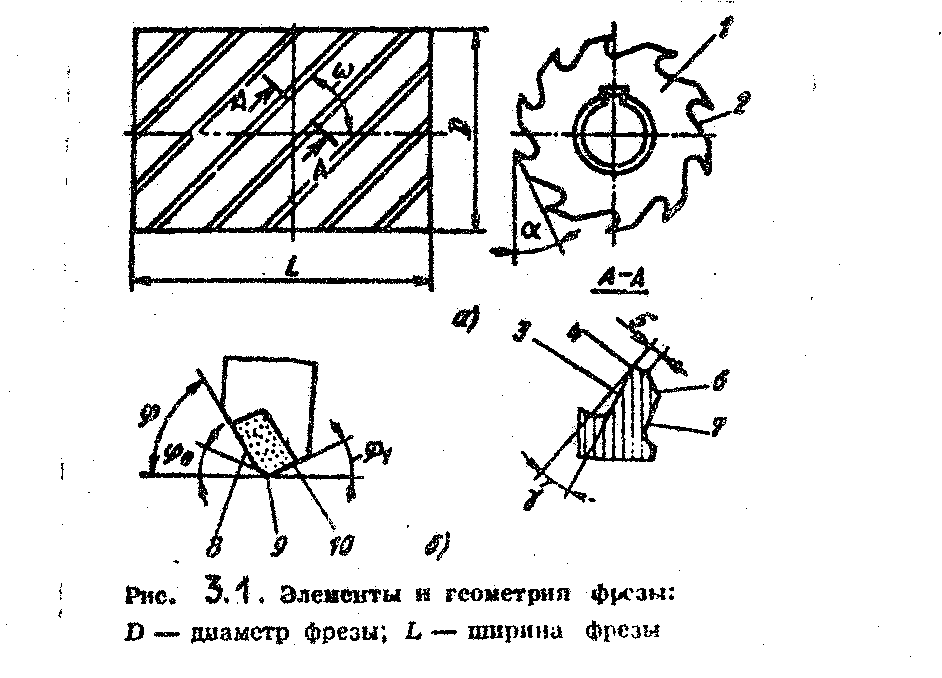

Рис.2.1. Части

(а), элементы и углы (б) спирального

сверла

а,

б, в, – шаблоны

для измерения углов и длины режущих

элементов при вершине сверла (2φ, φ, φ1);

г

– специальный шаблон-штангенциркуль

для измерения угла 2φ; д

– шаблон для контроля угла наклона

поперечной кромки сверла ψ.

Рис.2.2. Шаблоны

(с линейными шкалами) для измерения

геометрических элементов режущей части

быстрорежущих и твердосплавных сверл

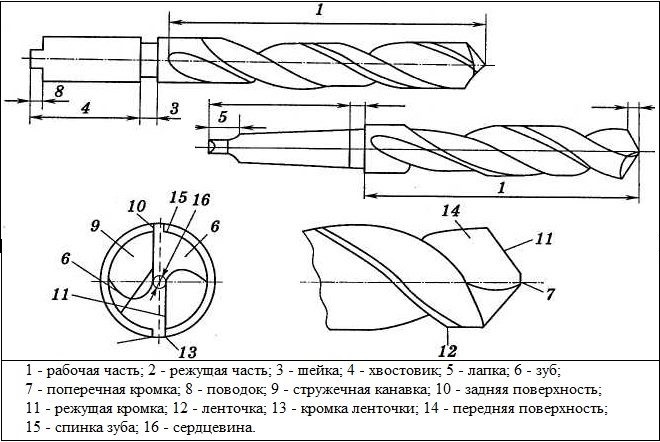

3.1. Цилиндрическая фреза

3.1.1. Элементы и геометрия цилиндрической фрезы

Цилиндрическая

фреза используется для обработки

плоских поверхностей и является

наиболее распространённым типом фрез.

Цилиндрическая фреза с наклонным

зубом показана на рис.3.1. Она состоит

из корпуса 1 и режущих зубьев 2. Зуб фрезы

имеет следующие элементы: переднюю

поверхность 3, заднюю поверхность 6,

спинку зуба 7, ленточку 5 и режущее

лезвие 4.

У цилиндрических

фрез различают следующие углы.

Передний угол γ,

измеренный в плоскости А-А, перпендикулярной

к режущему лезвию. Угол γ облегчает

образование и сход стружки.

Главный задний

угол α, измеренный в плоскости

перпендикулярной к оси фрезы. Угол α

уменьшает трение задней поверхности

зуба относительно поверхности резания.

Угол наклона

зубьев ω обеспечивает более плавные

условия резания и предает направление

сходящей стружки.

3.2.1. Измерение углов цилиндрической фрезы.

Углы γ и α

цилиндрической фрезы удобно определять

с помощью угломера, предназначенного

для измерения переднего и заднего углов

многолезвийного инструмента. Для

практического измерения углов γ и α

пользуются схемой, приведенной на

рис.3.2. При измерении угла α прибор

устанавливается таким образом, чтобы

плоскость пластины3 измерительной

линейки совместилась (касалась) с задней

поверхностью зуба, а подвижная линейка

касалась вершины соседнего зуба фрезы.

Для измерения переднего угла γ в отличие

от предыдущей схемы измерительная

линейка устанавливается касательно

к передней поверхности зуба фрезы.

Угол наклона

зубьев ω удобно определить с помощью

маятникового угломера (рис.3.3.). Этот же

угломер может быть использован и для

измерения углов γ и α.

Рис.3.2

Рис.3.3

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- Назначение и конструктивные особенности инструмента

- Особенности различных видов заточки сверл

- Как правильно выбрать углы заточки

- Выполнение операции

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НП

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛ

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДП

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛ

Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

Приветствую всех зрителей! Сегодня у нас тема как заточить сверла под правильным углом не имея опыта и специального станка. Каждый второй не умеет точить сверла и я в том числе. Когда сверло у меня тупится я беру новое и работаю дальше, а таких сверл накопилось уже не мало, поэтому сейчас исправим данную ситуацию.

Всем приятного просмотра!

Все эти сверла вообще не сверлят настолько сильно они затупились.

Давайте разберемся в чем кроется секрет правильной заточки. правильный угол заточки 116-120 градусов.

При соблюдении данного угла, заточка будет идеальной. Ну в ручную выдержать его довольно проблематично. Поэтому изготовим приспособление которое нам в этом поможет. За основу возьму обрезок доски.

Рисуем прямоугольник, а размеры его 80мм на 50 мм.

Далее проводим диагональ.

Можно взять и крайний угол, но выделенный будет точнее.

Отрезаем на торцовочной пиле.

Получили угол 116 градусов.

Зажимаем уголок в тиски и с помощью напильника делаем углублением.

Сильно глубокое делать не нужно, главное чтобы сверло не уходило в сторону.

Так же понадобится обрезок металлической пластины.

Затем загибаем его под 90 градусов.

Нижнюю часть зафиксировал саморезом, но не зажал чтобы приспособление могло вращаться

Теперь фиксируем верхнюю часть, но уже жестко.

Приспособление полностью готово. Точить можно на вот таком обычном наждаке, а так же на гриндере и УШМ. Прислоняем сверло к камню, а затем заводим приспособление в сторону. Так будет формироваться режущая часть сверла.

Точно так же проделываем и со второй режущей частью сверла.

Ну вот совсем другое дело, а до этого профлист даже не мог им просверлить.

Стружка крупная получается.

Приспособлением я доволен. Подходит для тех кто вообще не умеет точить сверла. В изготовлении самоделка очень проста, поэтому рекомендую.

Не забываем вступать в мою группу с полезными идеями на Facebook Подписываемся на Youtube канал Master Mehanik

На этом я заканчиваю, всем пока до новых встреч!

#своими руками #сделай сам #полезные советы #строительство и ремонт #самоделки #

Сверло состоит несколько частей – рабочей, разделенной на режущую и калибрующую, соединительную и хвостовую части. На режущей части находятся две основные режущие кромки, они образуются пересекающимися поверхностями винтовых канавок, служащих для отведения возникающей стружки. Здесь же расположена режущая перемычка, которая формируется при скрещивании задних поверхностей сверла.

Вспомогательные режущие кромки находятся на направляющей (калибрующей) части. Они образуются в месте пересечения передних поверхностей и ленточки – узкой полосы, расположенной по длине винтовой канавки и направляющей инструмент при работе.

Параметрами, определяющими геометрию сверла, считаются:

1. Угол при вершине режущей части 2 φ – он образуется основными режущими кромками. Оказывает значимое воздействие на процесс резания. С увеличением его значения усиливается прочность сверла, но требуется увеличение усилия подачи. Уменьшение угла приводит к упрощению процесса, но снижает ресурс прочности режущей части. Для каждого вида материала подбирается значение угла:

- алюминий, латунь – 130…140º

- медь – 125

- магниевые сплавы – 110…120°

- чугун, сталь – 116..118º

- мрамор – 90…100º

- пластмассы – 50…60º

2. Угол наклона ω винтовой канавки определяет удобство отведения стружки, его увеличение способствует облегчению процесса, но снижает жесткость сверла, увеличивая объем канавок на рабочей части. На его размер влияет диаметр сверла и вид растачиваемого материала.

3. Передний угол γ находится в плоскости перпендикулярной режущей кромке, облегчает врезание инструмента и отделение стружки. Величина угла уменьшается по направлению к поперечной кромке. Большое значение угла γ снижает необходимое усилие резания, но снижает прочность режущей части и приводит к скорому нагреву. Для работы с твердым материалом используются сверла с маленьким значением переднего угла, а при работе с пластичными материалами размер угла γ увеличивают.

4. Задний угол α определяется в плоскости, которая параллельна оси сверла. Значение угла отличается на различных участках режущей кромки, оно максимально у оси и уменьшается к наружной поверхности инструмента. Малый размер угла способствует преумножению трения задней поверхности, нагревая и повреждая инструмент.

Величина переднего угла задается при изготовлении, а задний измеряется специальным шаблоном.

5. Угол наклона поперечной кромки имеет постоянное значение 55°.