Download Article

Download Article

Precision means that a measurement using a particular tool or implement produces similar results every single time it is used. For example, if you step on a scale five times in a row, a precise scale would give you the same weight each time. In math and science, calculating precision is essential to determine if your tools and measurements work well enough to get good data. You can report precision of any data set using the range of values, the average deviation, or the standard deviation.

-

1

Determine the highest measured value. It helps to begin by sorting your data in numerical order, from lowest to highest. This will ensure that you do not miss any values. Then select the value at the end of the list.

- For example, suppose you are testing the precision of a scale, and you observe five measurements: 11, 13, 12, 14, 12. After sorting, these values are listed as 11, 12, 12, 13, 14. The highest measurement is 14.

-

2

Find the lowest measured value. Once your data has been sorted, finding the lowest value is as simple as looking at the beginning of the list.

- For the scale measurement data, the lowest value is 11.

Advertisement

-

3

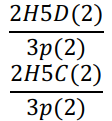

Subtract the lowest value from the highest. The range of a set of data is the difference between the highest and lowest measurements. Just subtract one from the other. Algebraically, the range can be expressed as:

-

4

Report the range as the precision. When reporting data, it is important to let the readers know what you have measured. Because there are different measures of precision, you should specify what you are reporting. For this data, you would report Mean=12.4, Range=3, or simply that the Mean=12.4±3.[1]

- The mean is not actually part of calculating the range or precision, but it is generally the primary calculation for reporting the measured value. The mean is found by adding up the sum of the measured values and then dividing by the number of items in the group. For this set of data, the mean is (11+13+12+14+12)/5=12.4.

Advertisement

-

1

Find the mean of the data. The average deviation is a more detailed measure of the precision of a group of measurements or experiment values. The first step in finding the average deviation is to calculate the mean of the measured values. The mean is the sum of the values, divided by the number of measurements taken.

- For this example, use the same sample data as before. Assume that five measurements have been taken, 11, 13, 12, 14, and 12. The mean of these values is (11+13+12+14+12)/5=12.4.

-

2

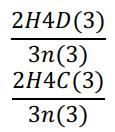

Calculate the absolute deviation of each value from the mean. For this calculation of precision, you need to determine how close each value is to the mean. To do this, subtract the mean from each number. For this measurement, it does not matter whether the value is above or below the mean. Subtract the numbers and just use the positive value of the result. This is also called the absolute value.[2]

-

3

Find the average deviation. Use the absolute deviations and find their mean. As you did with the original data set, you will add them together and divide by the number of values. This is represented algebraically as:[3]

-

4

Report the precision result. This result may be reported as the mean, plus or minus the average deviation. For this sample data set, this result would look like 12.4±0.88. Note that reporting precision as the average deviation makes the measurement appear much more precise than with the range.[4]

Advertisement

-

1

Use the correct formula for standard deviation. For any size data set, the standard deviation is a reliable statistic for reporting precision. There are two formulas for calculating standard deviation, with a very slight difference between them. You will use one formula if your measured data represents an entire population. You will use the second formula if your measured data is from only a sample of the population.[5]

-

2

Find the mean of the data values. As with calculating the average deviation, you will begin by finding the mean of the data values.[6]

- Using the same set of measurements as above, the mean is 12.4.

-

3

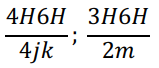

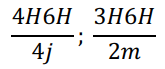

Find the square of each variation. For each data point, subtract the data value from the mean, and square that result. Because you are squaring these variations, whether the difference is positive or negative does not matter. The square of the difference will always be positive.

-

4

Calculate the sum of the squared differences. The numerator of the standard deviation fraction is the sum of the squared differences between each value and the mean. To find this sum, add together the figures from the previous calculation.[7]

- For the sample data set, these are:

- For the sample data set, these are:

-

5

-

6

Find the square root of the result. At this point, the calculation represents what is called the variance of the data set. The standard deviation is the square root of the variance. Use a calculator to find the square root, and the result is the standard deviation.[9]

-

7

Report your result. Using this calculation, the precision of the scale can be represented by giving the mean, plus or minus the standard deviation. For this data, this will be 12.4±1.14. [10]

- The standard deviation is perhaps the most common measurement of precision. Nevertheless, for clarity, it is still a good idea to use a footnote or parentheses to note that the precision value represents the standard deviation.

Advertisement

-

1

Use the word precision correctly. Precision is a term that describes the level of repeatability of measurements. When collecting a group of data, either by measurement or through an experiment of some kind, the precision describes how close together the results of each measurement or experiment are going to be.[11]

- Precision is not the same as accuracy. Accuracy measures how close experimental values come to the true or theoretical value, while precision measures how close the measured values are to each other.

- It is possible for data to be accurate but not precise or to be precise but not accurate. Accurate measurements are close to the target value but may not be close to each other. Precise measurements are close to each other, whether or not they are close to the target.

-

2

Choose the best measure of precision. The word “precision” does not have a single meaning. You can represent precision using several different measurements. You need to decide the best one.[12]

- Range. For small data sets with about ten or fewer measurements, the range of values is a good measure of precision.[13]

This is particularly true if the values appear reasonably closely grouped. If you see one or two values that appear far from the others, you may wish to use a different calculation. - Average deviation. The average deviation is a more accurate measure of precision for a small set of data values.[14]

- Standard deviation. The standard deviation is perhaps the most recognized measure of precision. Standard deviation may be used to calculate the precision of measurements for an entire population or a sample of the population.[15]

- Range. For small data sets with about ten or fewer measurements, the range of values is a good measure of precision.[13]

-

3

Report your results clearly. Very often, investigators will report data by giving the mean of the measured value, followed by a statement of the precision. The precision is shown with a “±” symbol. This provides an indication of precision, but it does not clearly explain to the reader if the number following the “±” symbol is a range, standard deviation, or some other measurement. To be very clear, you should define what measure of precision you are using, either in a footnote or parenthetical note.

- For example, for one series of data, the result could be reported as 12.4±3. However, a more explanatory way to report the same data would be to say “Mean=12.4, Range=3.”

Advertisement

Add New Question

-

Question

How do you measure accuracy?

Accuracy is a measure of how close you are to the known, expected value of what you are measuring. If you have a known weight of 10 kg, for example, and you put it on a scale and the scale says “9.2,” then your scale is accurate within 0.8 kg.

-

Question

How do I calculate the level of precision of an equipment? It’s an electrolyte analyser

Use it to take several measurements and then follow the directions in this article.

-

Question

How do you know if a measurement is precise?

When the mean absolute deviation or the standard range is as close to zero as possible.

See more answers

Ask a Question

200 characters left

Include your email address to get a message when this question is answered.

Submit

Advertisement

Video

-

If one of your trial values is much higher or lower than the rest of your values, do not exclude this number from your calculations. Even if it was a mistake, it is data and should be utilized for a proper calculation.

-

In this article, only five values were used for mathematical simplicity. In an actual experiment, you should perform more than five trials to achieve a more accurate calculation. The more trials you run, the closer you will get to a clear precision value.

Thanks for submitting a tip for review!

Advertisement

References

About This Article

Article SummaryX

To calculate precision using a range of values, start by sorting the data in numerical order so you can determine the highest and lowest measured values. Next, subtract the lowest measured value from the highest measured value, then report that answer as the precision. When reporting precision data, be sure to specify what you measured and what you’re reporting, such as the range or mean! For tips on calculating average and standard deviation, read on!

Did this summary help you?

Thanks to all authors for creating a page that has been read 544,941 times.

Reader Success Stories

-

“Thanks a lot. Before I read this article, all my work was without organization. From now on I’ll apply your…” more

Did this article help you?

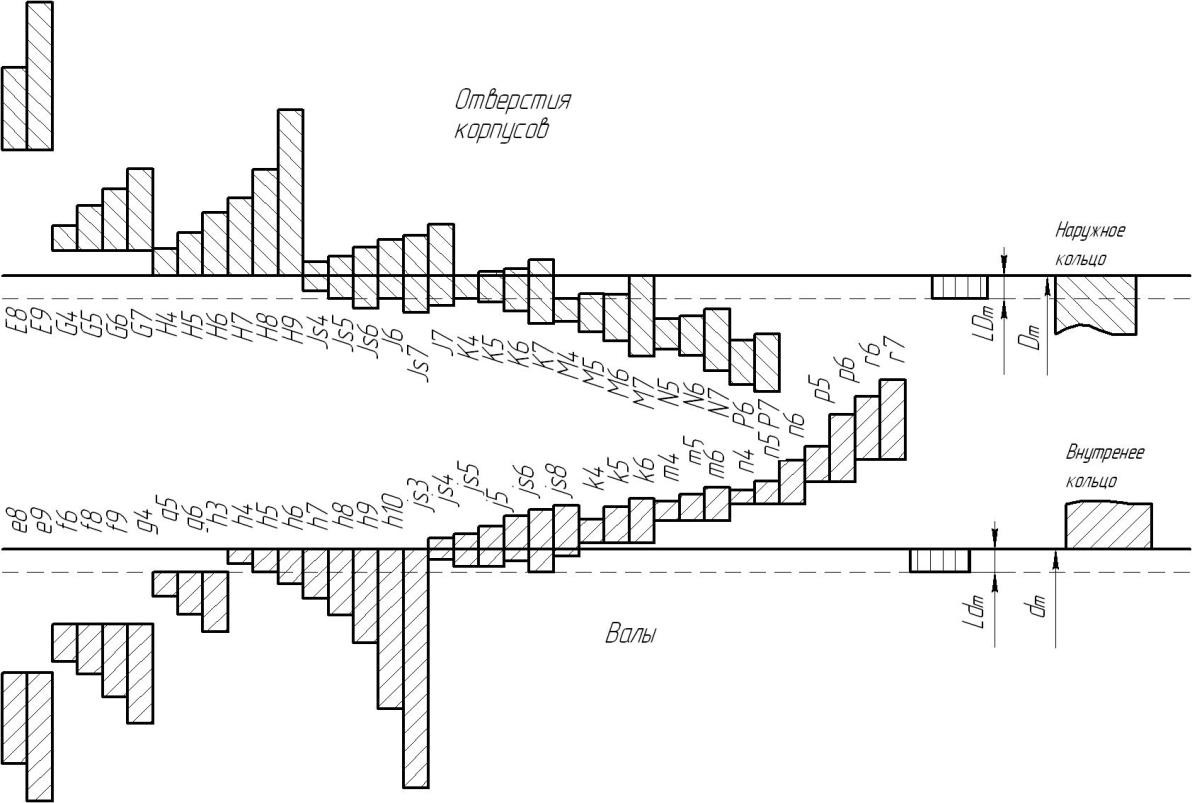

Сколько всего классов точности?

Классы точности Детали машин и их отдельные элементы изготовляются с различной степенью точности, в зависимости от назначения и характера соединения сопрягаемых поверхностей. В отечественном машиностроении приняты десять классов точности: 1-й, 2-й, 2a, 3-й, За, 4-й, 5-й, 7-й, 8-й и 9-й.1-й класс является (по точности) высшим.

- Наибольшее распространение в машиностроении имеют 2-й, 3-й и 4-й классы.

- Чем выше принят класс точности, тем выше стоимость изготавливаемой детали.

- Правильно выбранным классом точности следует считать наиболее грубый класс, обеспечивающий надёжную работу соединения.1- й класс точности.1-й класс точности применяется для особенно точных однородных посадок.

Основной метод окончательной обработки поверхностей: очень точная шлифовка для валов, многократное развёртывание для отверстий, притирка и прочие доводочные операции. В общем машиностроении 1-й класс точности применяется редко. Он находит применение при изготовлении шарикоподшипников и редко при их посадке на вал или в корпус, в некоторых специальных деталях пневматических машин, в соединениях точных измерительных приборов и механизмов.2- й класс точности.2-й класс точности применяется для изготовления важных и ответственных сопряжений, требующих однородности и взаимозаменяемости.

Основной вид изготовления: а) для валов—шлифование или тщательная обточка, б) для отверстий—шлифование или тщательная расточка, чистое развёртывание.2-й класс точности одновременно с 3-м, 4-м, 5-м классами в основном применяется: в станкостроении, авто-и тракторостроении,электромо- торостроении, общем машиностроении, производстве пневматических машин и др.

В общем машиностроении посадки 2-го класса являются наиболее распространёнными.2-й класс точности охватывает все указанные ранее виды посадок как для неподвижных, так и подвижных соединений. Рассмотрим эти посадки. Горячая посадка (Гр) применяется при необходимости получения прочного неподвижного соединения деталей, подверженных действию ударных или переменных нагрузок, или испытывающих в эксплоатации термические деформации, например: посадка бандажей на железнодорожные колёса, маховых колёс на шейки валов, венца червячного колеса на обод и т.п.

- При горячих посадках натяг сопрягаемых деталей уничтожается при сборке путём нагрева детали, имеющей отверстие, или путём охлаждения вала.

- Горячая посадка обеспечивает неподвижность и прочность деталей в соединении исключительно за счёт натяга.

- Прессовая посадка (Пр) применяется в случаях необходимости менее прочного и, следовательно, менее надёжного неподвижного соединения, с меньшим натягом, чем при горячей посадке.

Прессовая посадка может быть получена под прессом без нагрева. Эта посадка применяется при соединении, например, венца зубчатого колеса со ступицей, при посадке глухих втулок в корпуса подшипников, при посадке втулок в головки шатунов и т.д. В этих соединениях прочность прессового соединения достигается также за счёт натяга.

Что определяет квалитет точности?

Квалитет – это совокупностью допусков, имеющих единую степень точности. Параметр определяет качество изготовления компонентов, используется при расчете различных сборочных операций. Слово квалитет имеет латинское происхождение – Qualitas, что в переводе означает качество.

Какой самый точный квалитет?

Справочная информация Квалитет — мера точности (ряд допусков, класс точности, степень точности) — это совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров. Каждому методу обработки соответствует определенный диапазон квалитетов точности размеров, степеней точности формы, параметров шероховатости поверхности Ra и глубины дефектного слоя.

Для черновых переходов обработки это в первую очередь связано с точностью исходной заготовки, для чистовых — с точностью выполнения предшествующих переходов обработки и с условиями осуществления данного перехода. Точность на каждом последующем переходе обработки данной элементарной поверхности обычно повышается на черновых переходах на один — три квалитета или одну — три ступени точности, на чистовых — на один — два квалитета точности размера или одну — две степени точности формы обрабатываемой поверхности.

Для деталей из чугуна, цветных сплавов размеры обрабатываемых поверхностей выдерживают на один квалитет, а отклонения формы — на одну степень точности выше, чем для деталей из стали, обрабатываемых в аналогичных условиях. Существует 19 квалитетов: 01; 0; 1; 2;.17,

- Самый точный 01, самый грубый 17,

- Каждому квалитету соответствует определенный допуск.

- Например: Для размера 10мм соотверствует: По 6 квалитету — допуск 0.009мм или 9мкм (микрометров или сокращенно микронов), по 8 квалитету — допуск 22мкм.

- Для размера 20мм соответсвует: По 6 квалитету — допуск 13мкм, По 8 квалитету — допуск 27мкм.

Чем больше номинальный размер, тем больше и допуск на него в каждом квалитете, ОСНОВНЫЕ ТРЕБОВАНИЯ, ДОПУСКИ ПРЕДСТАВЛЕНЫ СЛЕДУЮЩИМИ ДОКУМЕНТАМИ : Основные нормы взаимозаменяемости ГОСТ 24643-81, Допуски формы и расположения поверхностей. Числовые значения.

Название анг.: Basic norms of interchangeability. Tolerances of form and position of surfaces. Numerical values Описание документа: Настоящий стандарт распространяется на допуски формы и расположения поверхностей деталей машин и приборов и устанавливает числовые значения допусков. Основные нормы взаимозаменяемости ГОСТ 25346-89,

Единая система д опусков и посадок. Общие положения, ряды допусков и основных отклонений Название анг.: Basic norms of interchangeability. Unified system of tolerances and fits. General, series of tolerances and fundamental deviations Описание документа: Настоящий стандарт распространяется на гладкие элементы деталей, цилиндрические и ограниченные параллельными плоскостями, а также на образованные ими посадки и устанавливает термины, определения и условные обозначения, допуски и основные отклонения системы допусков и посадок для размеров до 3150 мм и любых линейных размеров, если они не установлены другими стандартами.

Что означает Квалитет?

Смотреть что такое «КВАЛИТЕТ» в других словарях: —

квалитет — а, м. qualité f., ит. qualita, лат. qualitas, > нем. Qualität.1. Свойство, качество. Сл.18. Качество, свойство, доброта; так же звание, достоинстов, чин, состояние.Ян.1804. Его чин чтоб был неточию муж великаго Исторический словарь галлицизмов русского языка КВАЛИТЕТ — (от лат. qualitas качество) характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России т.н. системы вал отверстие установлено 19 квалитетов. Первые 6 применяются для калибров и других особо Большой Энциклопедический словарь КВАЛИТЕТ — характеристика качества или точности изготовления изделия (детали); качество. Словарь иностранных слов. Комлев Н.Г., 2006 Словарь иностранных слов русского языка Квалитет — (немецкое Qualitat, от латинского qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. В машиностроении установлено 19 квалитетов; первые 6 квалитетов применяются для калибров и других особо Иллюстрированный энциклопедический словарь Квалитет — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической Википедия квалитет — 3.3.3 квалитет (tolerance grade): Совокупность допусков в стандартизованной системе допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник Словарь-справочник терминов нормативно-технической документации квалитет — (от лат. qualitas качество), характеристика точности изготовления изделия (детали), определяющая значения допусков. Для применяемой в России так называемой системы «вал отверстие» установлено 19 квалитетов. Первые 6 применяются для калибров и Энциклопедический словарь Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Источник: ГОСТ 25346 89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и Официальная терминология КВАЛИТЕТ — (от лат. qualitas качество) хар ка точности изготовления изделия (детали), определяющая значения допусков на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля. В применяемой в СССР для системы вал отверстие Большой энциклопедический политехнический словарь квалитет — квалит ет, а Русский орфографический словарь

Какой Квалитет стандарта ISO является более точным?

Квалитет — это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Стандарт предусматривает 19 квалитетов : 01; 0; 1; 2; 3; 4 17., по ISO — 20 квалитетов, есть еще 18 квалитет. Наивысшей точности соответствует 01 квалитет, низшей- 18 квалитет.

Какие Квалитеты используют в машиностроении?

Расчет системы посадок и допусков по квалитетам точности — Квалитет – IT представляет собой степень точности, то есть систему допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных параметров, В ЕСПД классы точности называют для удобства квалитетами.

- С ростом квалитета точность изготовления понижается вследствие увеличения допуска на ее механическую обработку.

- Всего насчитывают 19 квалитетов: от 01 до 17.

- Существуют специальные сводные таблицы, в которых описано поле допусков по возрастанию номинальных размеров.

- Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно — его порядковым номером.

Для каждого номинального размера допуск посадок для разных квалитетов может быть неодинаков. Он колеблется в зависимости от способов обработки изделий. В ЕСДП наивысшим квалитетом точности считают 01, а допуск квалитета условно обозначают латиницей – IT.

- После этого обозначения проставляется номер квалитета.

- При составлении технической документации, чертежей под словом допуск понимается допуск посадки системы.

- Рассмотрим подробнее, для каких видов деталей предусмотрены различные квалитеты.

- IT01, IT0, IT1 оценивают точность измерительных приборов с плоскопараллельными поверхностями; • IT2, IT3, IT4 регламентируют точность гладких калибров-пробок и калибров-скоб; • 5-й и 6-й квалитеты используют при определении допусков деталей для высокоточных ответственных соединений, таких как шпинделей прецизионного оборудования, подшипников качения, шеек коленвалов и т.п.

• IT7, IT8 считаются самыми массовыми в машиностроении. С помощью этих квалитетов описывают допуски на изготовление размеров деталей ДВС, авто-, авиатранспорта, станков для обработки металла, измерительных приборов и т.д. Считается, что для ответственных соединений деталей в этих отраслях данной степени точности при их изготовлении достаточно и экономически – целесообразно.

- IT9 оценивает точность размеров деталей в полиграфии и тепловозостроении, например, подшипники скольжения неточных валов; при изготовлении сельхозтехники, подъемно-транспортных механизмов, текстильных машин.

- 10-й квалитет используют для описания размеров неответственных соединений при производстве подвижного состава, сельскохозяйственных машин и посадочных мест холостых шкивов на валах.

• IT11 и IT12 используют для регламентирования размеров в литых и штампованных деталях с большими зазорами, которые используются в неответственных соединениях. • Низшие квалитеты с 13го по 17й применяют для остальных неответственных размеров деталей. Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры.

Что определяет допуск?

Допуск (Т) размера — это разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, т.е.

Что называется допуском?

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Сколько Квалитетов точности в Есдп?

ГОСТ 25346-89 устанавливает 20 квалитетов (01, 0, 1, 2, 18). Квалитеты от 01 до 5 предназначены преимущественно для калибров. Допуски и предельные отклонения, установленные в стандарте, относятся к размерам деталей при температуре +20 o C. Установлено 27 основных отклонений валов и 27 основных отклонений отверстий.

Для чего нужен класс точности?

Класс точности – это основная метрологическая характеристика прибора, определяющая допустимые значения основных и дополнительных погрешностей, влияющих на точность измерения. Погрешность может нормироваться, в частности, по отношению к:

результату измерения (по относительной погрешности), в этом случае, по ГОСТ 8.401-80 (взамен ГОСТ 13600-68), цифровое обозначение класса точности (в процентах) заключается в кружок. длине (верхнему пределу) шкалы прибора (по приведенной погрешности)

Для стрелочных приборов принято указывать класс точности, записываемый в виде числа, например, 1,5 или 2,5. Это число даёт максимально возможную погрешность прибора, выраженную в процентах от наибольшего значения величины, измеряемой в данном диапазоне работы прибора.

Например, для манометра ДМ 93-100-1-М, работающего в диапазоне измерений 0-10 кгс/см 2, класс точности 1,0 определяет, что указанная погрешность при положении стрелки в любом месте шкалы не превышает 0,1 кгс/см 2, Относительная погрешность результата зависит от значения измеряемого давления, становясь недопустимо высокой для малых давлений.

Конкретно в данном случае это означает, что таким манометром не следует пытаться измерить давление, меняющееся в диапазоне 0,01.0,2 кгс/см 2, точного результата не получить. Обычно цена наименьшего деления шкалы стрелочного прибора согласована с погрешностью самого прибора.

Если класс точности используемого прибора неизвестен, за погрешность прибора всегда принимают половину цены его наименьшего деления. Понятно, что при считывании показаний со шкалы нецелесообразно стараться определить доли деления, так как результат измерения от этого не станет точнее. У манометров, которые мы предлагаем, на цифеблатах нанесена круговая шкала в соответствии с ГОСТ 2405-88.

Пределы допускаемой приведённой основной погрешности выражены в процентах от дипапзона измерений: ±0,15%; ±0,25%; ±0,4%; ±0,6%; ±1%; ±1,5%; ±2,5%; ±4%. Класс точности выбирается из ряда 0,15; 0,25; 0,4; 0,6; 1; 1,5; 2,5; 4, в соответствии с пределами допускаемой приведённой основной погрешности.

- Класс точности у обычных технических показывающих манометров с диаметром шкалы 40; 50 мм, как правило, 2,5 или 4.

- У манометров с диаметром шкалы 60 (63) мм 1,5; 2,5 или 4.

- У манометров со шкалами 100 и 150 (160) мм класс точности 1,5 или, под заказ, 1.

- Классы точности 0,4; 0,6 характерны для манометров точных измерений, а 0,15; 0,25 – для манометров образцовых.

Исходя из вышеизложенного, можно ответить на вопрос «какой класс точности выше, 1 или 1,5?», что выше класс точности 1.

В чем измеряется класс точности?

Класс точности средств измерений

| Обозначение класса точности | Примечание | |

|---|---|---|

| 0,5 | Класс точности 0,5 | нормирующее значение выражено в единицах измеряемой величины |

| Класс точности 0,5 | нормирующее значение принято равным длине шкалы или её части | |

| Класс точности 0,5 | δ = Δ / х | |

| 0,02/0,01 | Класс точности 0,02/0,01 | δ = ± |

Как определить класс точности?

Что такое класс точности манометра, и как его определить — Класс точности манометра является одной из основных величин, характеризующих прибор. Это процентное выражение максимально допустимая погрешность измерителя, приведенная к его диапазону измерений.

- Абсолютная погрешность представляет собой величину, которая характеризует отклонение показаний измерительного прибора от действительного значения давления.

- Также выделяют основную допустимую погрешность, которая представляет собой процентное выражение абсолютного допустимого значения отклонения от номинального значения.

Именно с этой величиной связан класс точности. Существует два типа измерителей давления — рабочие и образцовые. Рабочие применяются для практического измерения давления в трубопроводах и оборудовании. Образцовые — специальные измерители, которые служат для поверки показаний рабочих приборов и позволяют оценить степень их отклонения.

0,15; 0,25; 0,4; 0,6; 1,0; 1,5; 2,5; 4,0.

Таким образом, этот показатель имеет прямую зависимость с погрешностью. Чем он ниже, тем ниже максимальное отклонение, которое может давать измеритель давления, и наоборот. Соответственно, от этого параметра зависит, насколько точными являются показания измерителя.

- Высокое значение указывает на меньшую точность измерений, а низкое соответствует повышенной точности.

- Чем ниже значение класса точности, тем более высокой является цена устройства.

- Узнать этот параметр достаточно просто.

- Он указан на шкале в виде числового значения, перед которым размещаются литеры KL или CL.

Значение указывается ниже последнего деления шкалы. Указанная на приборе величина является номинальной. Чтобы определить фактический класс точности, нужно выполнить поверку и рассчитать его. Для этого проводят несколько измерений давления образцовым и рабочим манометром.

Что такое посадки?

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Какие Квалитеты используются для ответственных соединений в общем машиностроении?

Расчет системы посадок и допусков по квалитетам точности — Квалитет – IT представляет собой степень точности, то есть систему допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных параметров, В ЕСПД классы точности называют для удобства квалитетами.

С ростом квалитета точность изготовления понижается вследствие увеличения допуска на ее механическую обработку. Всего насчитывают 19 квалитетов: от 01 до 17. Существуют специальные сводные таблицы, в которых описано поле допусков по возрастанию номинальных размеров. Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно — его порядковым номером.

Для каждого номинального размера допуск посадок для разных квалитетов может быть неодинаков. Он колеблется в зависимости от способов обработки изделий. В ЕСДП наивысшим квалитетом точности считают 01, а допуск квалитета условно обозначают латиницей – IT.

После этого обозначения проставляется номер квалитета. При составлении технической документации, чертежей под словом допуск понимается допуск посадки системы. Рассмотрим подробнее, для каких видов деталей предусмотрены различные квалитеты. • IT01, IT0, IT1 оценивают точность измерительных приборов с плоскопараллельными поверхностями; • IT2, IT3, IT4 регламентируют точность гладких калибров-пробок и калибров-скоб; • 5-й и 6-й квалитеты используют при определении допусков деталей для высокоточных ответственных соединений, таких как шпинделей прецизионного оборудования, подшипников качения, шеек коленвалов и т.п.

• IT7, IT8 считаются самыми массовыми в машиностроении. С помощью этих квалитетов описывают допуски на изготовление размеров деталей ДВС, авто-, авиатранспорта, станков для обработки металла, измерительных приборов и т.д. Считается, что для ответственных соединений деталей в этих отраслях данной степени точности при их изготовлении достаточно и экономически – целесообразно.

- IT9 оценивает точность размеров деталей в полиграфии и тепловозостроении, например, подшипники скольжения неточных валов; при изготовлении сельхозтехники, подъемно-транспортных механизмов, текстильных машин.

- 10-й квалитет используют для описания размеров неответственных соединений при производстве подвижного состава, сельскохозяйственных машин и посадочных мест холостых шкивов на валах.

• IT11 и IT12 используют для регламентирования размеров в литых и штампованных деталях с большими зазорами, которые используются в неответственных соединениях. • Низшие квалитеты с 13го по 17й применяют для остальных неответственных размеров деталей. Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры.

Что такое посадки в системе вала?

Посадки в системе вала — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (черт.

Что такое система допусков и посадок?

Система отверстия, — Чтобы осуществить нужную посадку, т.е. получить нужный зазор или натяг между валом и отверстием, можно назначить больший или меньший размер вала, оставляя размер отверстия неизменным. Если диаметр вала будет больше диаметра отверстия, получим натяг (неподвижную посадку); если диаметр вала будет меньше, получим зазор (свободную посадку).

- Следовательно, оставляя для данного номинального диаметра предельные размеры отверстия одинаковыми при всех посадках одного и того же класса точности, осуществляем необходимую посадку за счет увеличения или уменьшения размеров вала, т.е.

- Осуществляем зазор или натяг.

- Такая система постоянного размера отверстия и изменяющегося размера вала называется системой отверстия.

На рис.5а схематически показано, при каких посадках получаются зазоры, а при каких — натяги по системе отверстия.

ПОГРЕШНОСТИ И КЛАССЫ ТОЧНОСТИ

ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Измеренная прибором величина всегда отличается от истинного значения на некоторое число, называемое погрешностью прибора. Погрешности измерительных приборов определяют поверкой, т. е. сравнением показаний поверяемого прибора с показаниями более точного, образцового прибора при измерении ими одной и той же величины. Значение измеряемой величины, определенное по образцовому прибору, принято считать действительным. Однако действительное значение отличается от истинного на погрешность, присущую данному образцовому прибору. Различают абсолютную, относительную и приведенную погрешности измерения.

Абсолютной погрешностью

измерительного прибора называют разность между его показанием и действительным значением измеряемой величины.

Относительной погрешностью

называют отношение абсолютной погрешности к действительному значению измеряемой величины, выраженное в относительных единицах или в процентах.

Приведенная погрешность

– это отношение наибольшей абсолютной погрешности к верхнему пределу измерений прибора.

По значению приведенной погрешности измерительные приборы делят на группы по классу точности. Класс точности

–

обобщенная характеристика измерительного прибора, определяющая пределы допустимых погрешностей. Для электроизмерительных приборов класс точности указывается в вида числа, равного максимальной допустимой приведенной погрешности (в %). Согласно ГОСТ 1845-59, электроизмерительные приборы делят на 8 классов по точности: 0,05; 0,1; 0,2 – образцовые приборы; 0,5; 1,0 – лабораторные; 1,5; 2,5; 4,0 – технические приборы. Образцовые приборы считаются более высокого класса точности по отношению к лабораторным и техническим приборам, а лабораторные – по отношению к техническим.

Определим по классу точности прибора его погрешности. Если прибор (например, вольтметр с верхним пределом измерений 150 В) имеет класс точности 1,0, то основная приведенная погрешность не превышает 1 %

. Максимальная абсолютную погрешность, которую может иметь прибор в любой точке шкалы не будет превышать Относительная же погрешность при этом зависит от измеряемого напряжения.

Если этим вольтметром можно измерять напряжение 10 В, то относительная погрешность может составить . Если же измерять напряжение 100 В, то относительная погрешность может составить

Из этого примера видно, что для повышения точности измерения прибор надо выбирать так, чтобы, во-первых, он имел более высокий класс точности, и чтобы, во-вторых, предел измерения был близок к значению измеряемой величины. Это означает, что для получения возможно меньших относительных ошибок, надо добиваться достаточно большого отклонения стрелки (желательно, чтобы использовалась последняя треть шкалы).

С другой стороны, для того чтобы добиться большой точности при измерении прибором более низкого класса, необходимо выбрать прибор с наименьшим возможным диапазоном измерений.

Следует правильно формулировать предложение, в котором дана количественная оценка погрешности. Например: «Измерение тока с абсолютной погрешностью до 1 мА», «Измерение тока с относительной погрешностью до 1 %.

(Выражение «Измерение тока с точностью до 1 мА» неправильно).

Источник: kursak.net

Классы точности приборов

По приведенной погрешности (по классу точности) приборы делятся на восемь классов: 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0.

Приборы класса точности 0,05; 0,1; 0,2; 0,5 применяются для точных лабораторных измерений и называются прецизионными

(от англ. precision – точность). В технике применяются приборы классов 1,0; 1,5: 2,5 и 4,0 (технические).

Класс точности прибора указывается на шкале прибора. Если на шкале такого обозначения нет, то данный прибор внеклассный, то есть его приведенная погрешность превышает 4%.Производитель, выпускающий прибор, гарантирует относительную погрешность измерения данным прибором, равную классу точности (приведенной погрешности) прибора при измерении величины, дающей отброс указателя на всю шкалу. Определив по шкале прибора класс точности и предельное значение, легко рассчитать его абсолютную погрешность ΔX = ± гXпр / 100%, которую принимают одинаковой на всей шкале прибора. Знаки «+» и «–» означают, что по-грешность может быть допущена как в сторону увеличения, так и в сторону уменьшения от действительного значения измеряемой величины.

При использовании приборов для конкретных измерений редко бывает так, чтобы измеряемая величина давала отброс стрелки прибора на всю его шкалу. Как правило, измеряемая величина меньше. Это увеличивает относительную погрешность измерения. Для оптимального использования приборов их подбирают так, чтобы значения измеряемой величины приходились на конец шкалы прибора, это уменьшит относительную погрешность измерения и приблизит ее к классу точности прибора. В тех случаях, когда на приборе класс точности не указан, абсолютная погрешность принимается равной половине цены наименьшего деления.

Источник: fevt.ru

Виды маркирования

Классы точности абсолютно всех измерительных приборов подлежат маркировке на шкале этих самых приборов в виде числа. Используются арабские цифры, которые обозначают процент нормированной погрешности. Обозначение класса точности в круге, например число 1,0, говорит о том, что ошибочность показаний стрелки аппарата будет равна 1%.

Если в обозначении используется кроме цифры еще и галочка, то это значит, что длина шкалы применяется в роли нормирующего значения.

Латинские буквы для обозначения применяются если он определяется пределами абсолютной погрешности.

Существуют аппараты, на шкалах которых нет информации о классе точности. В таких случаях абсолютную следует приравнивать к одной второй наименьшего деления.

Определение класса точности прибора

Класс точности измерительного прибора — это обобщенная характеристика, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами, влияющими на точность, значения которых установлены в стандартах на отдельные виды средств измерений. Класс точности средств измерений характеризует их свойства в отношении точности, но не является непосредственным показателем точности измерений, выполняемых при помощи этих средств.

Для того чтобы заранее оценить погрешность, которую внесет данное средство измерений в результат, пользуются нормированными значениями погрешности. Под ними понимают предельные для данного типа средства измерений погрешности.

Погрешности отдельных измерительных приборов данного типа могут быть различными, иметь отличающиеся друг от друга систематические и случайные составляющие, но в целом погрешность данного измерительного прибора не должна превосходить нормированного значения. Границы основной погрешности и коэффициентов влияния заносят в паспорт каждого измерительного прибора.

Основные способы нормирования допускаемых погрешностей и обозначения классов точности средств измерений установлены ГОСТ.

На шкале измерительного прибора маркируют значение класса точности измерительного прибора в виде числа, указывающего нормированное значение погрешности. Выраженное в процентах, оно может иметь значения 6; 4; 2,5; 1,5; 1,0; 0,5; 0,2; 0,1; 0,05; 0,02; 0,01; 0,005; 0,002; 0,001 и т. д.

Если обозначаемое на шкале значение класса точности обведено кружком, например 1,5, это означает, что погрешность чувствительности δs = 1,5%. Так нормируют погрешности масштабных преобразователей (делителей напряжения, измерительных шунтов, измерительных трансформаторов тока и напряжения и т. п.).

Это означает, что для данного измерительного прибора погрешность чувствительности δs = dx/x — постоянная величина при любом значении х. Граница относительной погрешности δ(х) постоянна и при любом значении х просто равна значению δs, а абсолютная погрешность результата измерений определяется как dx = δsx

Для таких измерительных приборов всегда указывают границы рабочего диапазона, в которых такая оценка справедлива.

Если на шкале измерительного прибора цифра класса точности не подчеркнута, например 0,5, это означает, что прибор нормируется приведенной погрешностью нуля δо = 0,5 %. У таких приборов для любых значений х граница абсолютной погрешности нуля dx = dо = const, а δо = dо/хн.

При равномерной или степенной шкале измерительного прибора и нулевой отметке на краю шкалы или вне ее за хн принимают верхний предел диапазона измерений. Если нулевая отметка находится посредине шкалы, то хн равно протяженности диапазона измерений, например для миллиамперметра со шкалой от -3 до +3 мА, хн= 3 — (-3)=6 А.

Однако будет грубейшей ошибкой полагать, что амперметр класса точности 0,5 обеспечивает во всем диапазоне измерений погрешность результатов измерений ±0,5 %. Значение погрешности δо увеличивается обратно пропорционально х, то есть относительная погрешность δ(х) равна классу точности измерительного прибора лишь на последней отметке шкалы (при х = хк). При х = 0,1хк она в 10 раз больше класса точности. При приближении х к нулю δ(х) стремится к бесконечности, то есть такими приборами делать измерения в начальной части шкалы недопустимо.

На измерительных приборах с резко неравномерной шкалой (например на омметрах) класс точности указывают в долях от длины шкалы и обозначают как 1,5 с обозначением ниже цифр знака «угол».

Нормирование

Классы точности средств измерений сообщают нам информацию о точности таких средств, но одновременно с этим он не показывает точность измерения, выполненного с помощью этого измерительного устройства. Для того, чтобы выявить заблаговременно ошибку показаний прибора, которую он укажет при измерении люди нормируют погрешности. Для этого пользуются уже известными нормированными значениями.й

Нормирование осуществляется по:

- абсолютной;

- относительной;

- приведенной.

Формулы расчета абсолютной погрешности по ГОСТ 8.401

Каждый прибор из конкретной группы приспособлений для замера размеров имеет определенное значение неточностей. Оно может незначительно отличаться от установленного нормированного показателя, но не превышать общие показатели. Каждый такой агрегат имеет паспорт, в который записываются минимальные и максимальные величины ошибок, а также коэффициенты, оказывающие влияние в определенных ситуациях.

Скачать ГОСТ 8.401-80

Все способы нормирования СИ и обозначения их классов точности устанавливаются в соответствующих ГОСТах.

Как определить класс точности манометра

Манометр — измерительный прибор, который позволяет установить значение избыточного давления, действующего в трубопроводе или в рабочих частях различных видов оборудования.

Такие приборы широко применяются в системах отопления, водоснабжения, газоснабжения, других инженерных сетях коммунального и промышленного назначения. В зависимости от условий эксплуатации измерителя существуют определенные ограничения по допустимому пределу его погрешности. Поэтому важно знать, как определить класс точности манометра.

Электростатические КИП

Эти приборы работают на принципе взаимодействия заряженных электродов, которые разделены диэлектриком. Конструктивно они выглядят практически как плоский конденсатор. При этом, при перемещении подвижной части емкость системы также изменяется.

Наиболее известные из них – это устройства с линейным и поверхностным механизмом. У них немного разный принцип действия. У приборов с поверхностным механизмом емкость изменяется за счет колебаний активной площади электродов

В другом случае важно расстояние между ними

К достоинствам таких устройств относятся небольшая мощность потребления, класс точности ГОСТ, достаточно широкий частотный диапазон и т.д.

Недостатками являются небольшая чувствительность прибора, необходимость экранирования и пробой между электродами.

Что такое класс точности манометра, и как его определить

Класс точности манометра является одной из основных величин, характеризующих прибор. Это процентное выражение максимально допустимая погрешность измерителя, приведенная к его диапазону измерений.

Абсолютная погрешность представляет собой величину, которая характеризует отклонение показаний измерительного прибора от действительного значения давления. Также выделяют основную допустимую погрешность, которая представляет собой процентное выражение абсолютного допустимого значения отклонения от номинального значения. Именно с этой величиной связан класс точности.

Существует два типа измерителей давления — рабочие и образцовые.

Рабочие применяются для практического измерения давления в трубопроводах и оборудовании. Образцовые — специальные измерители, которые служат для поверки показаний рабочих приборов и позволяют оценить степень их отклонения. Соответственно, образцовые манометры имеют минимальный класс точности.

Классы точности современных манометров регламентируются в соответствии с ГОСТ 2405-88 Они могут принимать следующие значения:

Таким образом, этот показатель имеет прямую зависимость с погрешностью. Чем он ниже, тем ниже максимальное отклонение, которое может давать измеритель давления, и наоборот. Соответственно, от этого параметра зависит, насколько точными являются показания измерителя. Высокое значение указывает на меньшую точность измерений, а низкое соответствует повышенной точности. Чем ниже значение класса точности, тем более высокой является цена устройства.

Узнать этот параметр достаточно просто. Он указан на шкале в виде числового значения, перед которым размещаются литеры KL или CL. Значение указывается ниже последнего деления шкалы.

Указанная на приборе величина является номинальной. Чтобы определить фактический класс точности, нужно выполнить поверку и рассчитать его. Для этого проводят несколько измерений давления образцовым и рабочим манометром. После этого необходимо сравнить показания обоих измерителей, выявить максимальное фактическое отклонение. Затем остается только посчитать процент отклонения от диапазона измерений прибора.

Советы по выбору счетчиков

Выбор приборов учета в магазинах — достаточно большой.

Анализируя, какой счетчик электроэнергии лучше, рекомендуется обратить внимание на следующие аспекты:

- стоимость счетчика (но нельзя кидаться на слишком дешевую продукцию, так как при ее изготовлении могли применяться низкокачественные комплектующие, снижающие срок службы оборудования);

- производителя устройства, сделав выбор в пользу проверенных компаний;

- гарантийный срок прибора;

- потребление электроэнергии самими счетчиками;

- уровень шума прибора;

- возможность осуществлять сервисное обслуживание.

Не нужно сразу отказываться от покупки немного морально устаревших индукционных моделей. Они, как и электронные приборы, имеют свои преимущества. Нет необходимости также приобретать устройства, имеющие множество функций, которые не будут использоваться. К тому же большое количество микросхем в счетчиках повышает риск его выхода из строя.

Также при покупке следует убедиться в наличии хорошо читаемых пломб, начальных показаний и заводских штампов в паспорте, гарантийного талона. Приобретение регистраторов рекомендуется осуществлять в специализированных магазинах.

Важно тщательно проверить дату проведенной поверки счетчика.

Согласно ПУЭ вновь устанавливаемые приборы должны иметь пломбы госповерки с давностью:

- для трехфазных моделей: до одного года;

- для однофазных: до двух лет.

Таким образом, если дата поверки истекла, прибор не поставят на учет без проведения новой.

Важно! Рекомендации, какой счетчик электроэнергии выбрать, есть на сайте поставщика электроэнергии. В различных регионах могут быть рекомендованы к установке счетчики разных марок.

Помимо известных зарубежных производителей, продукция которых давно пользуется популярностью (ABB, GE) на рынке представлены и модели отечественных компаний (Энергомера — производитель одноименных приборов, Инкотекс, выпускающий счетчики Меркурий, Тайпит, предлагающий регистраторы Нева). Причем, их качество порой не уступает импортным, а цена — гораздо ниже.

Определение погрешности

Владельцев измерительных приборов интересует, прежде всего, величина максимальной погрешности, характерной для манометра. Она зависит не только от класса точности, но и от диапазона измерений. Таким образом, чтобы получить значение погрешности, нужно произвести некоторые вычисления. Например, для манометра с диапазоном измерений, равным 6 МПа, и классом точности 1,5 погрешность будет рассчитываться по формуле 6*1,5/100=0,09 МПа.

Необходимо отметить, что таким способом можно посчитать только основную погрешность.

Ее величина определяется идеальными условиями эксплуатации. На нее оказывают влияние только конструктивные характеристики, а также особенности сборки прибора, например, точность градуировки делений на шкале, сила трения в измерительном механизме. Однако эта величина может отличаться от фактической, поскольку существует также дополнительная погрешность, определяемая условиями, в которых эксплуатируется манометр. На нее может влиять вибрация трубопровода или оборудования, температура, уровень влажности и другие параметры.

Также точность измерения давления зависит от еще одной характеристики манометра — величины его вариации, которую определяют в ходе поверки. Это максимальная разница показаний измерителя, выявленная по результатам нескольких измерений.

Величина вариации в значительной мере зависит от конструкции манометра, а именно от способа уравновешивания, которое может быть жидкостным (давлением столба жидкости) или механическим (пружиной). Механические манометры имеют более выраженную вариацию, что часто обусловлено дополнительным трением при плохой смазке или износе деталей, потере упругости пружины и другими факторами.

Источник: grom.ru

Пределы

Как уже говорилось раньше, измерительный прибор, благодаря нормированию уже содержит случайную и систематические ошибки. Но стоит помнить, что они зависят от метода измерения, условий и других факторов. Чтобы значение величины, подлежащей замеру, было на 99% точным, средство измерения должно иметь минимальную неточность. Относительная должна быть примерно на треть или четверть меньше погрешности измерений.

Базовый способ определения погрешности

При установке класса точности в первую очередь нормированию подлежат пределы допустимой основной погрешности, а пределы допускаемой дополнительной погрешности имеют кратное значение от основной. Их пределы выражают в форме абсолютной, относительной и приведенной.

Приведенная погрешность средства измерения – это относительная, выраженная отношением предельно-допустимой абсолютной погрешности к нормирующему показателю. Абсолютная может быть выражена в виде числа или двучлена.

Если класс точности СИ будет определяться через абсолютную, то его обозначают римскими цифрами или буквами латиницы. Чем ближе буква будет к началу алфавита, тем меньше допускаемая абсолютная погрешность такого аппарата.

Класс точности 2,5

Благодаря относительной погрешности можно назначить класс точности двумя способами. В первом случае на шкале будет изображена арабская цифра в кружке, во втором случае дробью, числитель и знаменатель которой сообщают диапазон неточностей.

Основная погрешность может быть только в идеальных лабораторных условиях. В жизни приходится умножать данные на ряд специальных коэффициентов.

Дополнительная случается в результате изменений величин, которые каким-либо образом влияют на измерения (например температура или влажность). Выход за установленные пределы можно выявить, если сложить все дополнительные погрешности.

Случайные ошибки имеют непредсказуемые значения в результате того, что факторы, оказывающие на них влияние постоянно меняются во времени. Для их учета пользуются теорией вероятности из высшей математики и ведут записи происходивших раньше случаев.

Пример расчета погрешности

Статистическая измерительного средства учитывается при измерении какой-либо константы или же редко подверженной изменениям величины.

Динамическая учитывается при замерах величин, которые часто меняют свои значения за небольшой отрезок времени.

Технические характеристики

Согласно документации, на схемах сети вольтметры принято обозначение окружностью с вписанной латинской буквой «V». На русских смехах он может заменяться на русскую букву «В». Более того, первая цифра после буквы в маркировке отображает тип устройства и специфику его использования. Например, В2 — вольтметр для постоянного тока, В3 — для переменного, В4 — для импульсного и т.д.

Вам это будет интересно Разновидности бытовых и промышленных электрических выключателей

Оценка характеристик прибора включает в себя следующие компоненты:

- Диапазон измерений. Он ограничивается наименьшим и наибольшим показателем, который способен изменить аппарат. Современные устройства обладают диапазоном от милливольт до киловольт. Промышленные аналоги же способны измерять как меньшие, так и большие напряжения;

- Точность измерений. Далеко не каждый домашний тестер отличается повышенной точностью измерений. Как уже было сказано, это зависит от его внутреннего сопротивления. Новые вольтметры при сравнительно небольших размерах обладают маленькими погрешностями измерений;

- Диапазон частот. Показывает чувствительность прибора к тем или иным сигналам с разными частотами, регистрируемых в сети;

- Температура и другие факторы. Эти параметры определяют показатели, при которых аппарат обладает минимальной погрешностью измерений, доступной для него;

- Собственно само внутреннее сопротивление (импеданс). Чем выше этот параметр, тем вольтметр более точен.

Важно! Технические характеристики аналоговых приборов сильно зависят от чувствительности магнитоэлектрического прибора. Чем меньше его ток полного отклонения, тем более высокосопротивительные резисторы можно использовать

Для чего используются

Разнообразные виды измерительных трансформаторов встречаются как в небольших приборах размером со спичечный коробок, так и в крупных энергетических установках. Их основное назначение – понижать первичные токи и напряжения до значений, необходимых для измерительных устройств, защитных реле и автоматики. Применение понижающих катушек обеспечивает защиту цепи низшего и высшего ранга, поскольку они разделены между собой.

Понижающие средства разделяют по признакам эксплуатации и предназначены для:

- измерений. Они передают вторичный ток на приборы;

- защиты токовых цепей;

- применения в лабораториях. Такие понижающие средства имеют высокую классность точности;

- повторного конвертирования, они относятся к промежуточным инструментам.

Измерение

Измерительный трансформатор необходим для понижения высокого тока основного напряжения и передачу его на измерительные устройства. Для подключения стандартных приборов к высоковольтной сети потребовались бы громоздкие установки. Реализовывать инструменты таких размеров экономически не выгодно и не целесообразно.

Использование понижающих трансформаторов позволяет применять обычные устройства измерения в обычном режиме, что расширяет спектр их применения. Благодаря снижению напряжения, они не требуют дополнительных модификаций. Трансформатор отделяет высоковольтное напряжение сети от питающего напряжения приборов, обеспечивая безопасность из использования. От их классности зависит точность учета электрической энергии.

Защита

Кроме питания измерительных приборов понижающие трансформаторы подают напряжение на системы защиты и автоматической блокировки. Поскольку в сетевой электросети происходят перепады и скачки напряжения, которое губительно для высокоточного оборудования цепи.

В энергетических установках оборудование делится на силовое и вторичное, которое контролирует процессы первичной схемы подключения устройств. Высоковольтная аппаратура располагается на открытых площадках или устройствах. Вторичное оборудование находится на релейных планках внутри распределительных шкафов.

Промежуточным элементом передачи информации между силовыми агрегатами и средствами измерения, управления, контроля и защиты являются понижающие или измерительные трансформаторы. Они разделяют первичную и вторичную цепь от пагубного воздействия силовых агрегатов на чувствительные измерительные приборы, а также защищают обслуживающий персонал от повреждений.

Квалитет точности

Квалитет – степень допустимых отклонений в исполнении деталей, инструмента. В переводе с латинского слово «квалитет» означает качество, которое предполагает минимум погрешности при соблюдении размеров. В машиностроении существуют двадцать квалитетов точности. Каждый уровень норматива предполагает определенный набор допусков. Систему квалитетов применяют при заданном уровне точности и сложной конфигурации деталей, уникальном назначении изделий из металла, других материалов.

Таблица квалитетов

В системе допусков и посадок основу составляют квалитеты, предполагающие одинаковую степень точности. Таблица квалитетов составлена из 20 позиций, где по нарастающей указаны увеличения допуска. Другими словами, чем больше номер квалитета, тем ниже точность исполнения детали или технического изделия:

- первые четыре позиций используют для калибров;

- от пятой до двенадцатой опции – предусмотрены допуски;

Шагом точности принят 1 мм. В таблицу занесены номинальные значения по интервалам в миллиметрах. В первой строке минимальные значения соответствуют диапазону измерений от 3 мм до 6 мм. Максимально возможный интервал 650 единиц установлен от 2500 мм до 3150 мм.

Область применения квалитета

Специалисты по изготовлению деталей, режущего инструмента, других приспособлений и запчастей, комплектующих для машин, механизмов, оборудования выделяют следующие области применения:

- первые три уровня точности изготовления необходимы при выпуске элементов с концевыми плосконаправленными мерами длины;

- позиции второго, третьего, четвертого квалитета соответствуют допускам, которые возможны при работе с высокоточными приборами – пробками-калибрами, скобами-калибрами;

- пятый и шестой нормативы точности применимы в соединениях деталей, где необходимо совпадение размеров сторон;

- седьмой и восьмой допуски используют в станкостроении и машиностроении для получения отверстий высокой точности;

- девятый и десятый квалитеты стандартизируют изделия импортного производства;

- одиннадцатый и двенадцатый классы точности применимы к деталям, которые изготавливают способом литья или штамповки;

- тринадцатый и четырнадцатый квалитеты допуска указывают для запчастей, которые отливают методом литья в земляные формы;

- от пятнадцатого до восемнадцатого квалитета рассчитаны погрешности исполнения деталей, присоединение которых подразумевает использование переходников на другие размеры и точность литья.

В машиностроении разработана специальная таблица квалитетов с калибрами и допусками на каждый квалитет точности.

Система посадок и допусков

На основании экспериментальных изысканий и теоретических исследований выстроена схема допусков и посадок. В результате практического применения, опытов и тестирования выявлены оптимальные номинальные значения, которые позволяют создавать надежно работающее соединение механизма. При этом существующие квалитеты не дают высокого износа, выработки металлических комплектующих в соединительных узлах, приспособлениях, оборудовании. Табличные значения предполагают минимально возможные и допустимые погрешности исполнение, но при этом достаточные для обеспечения функциональности механизма.

Важной областью применения квалитетов являются инструменты для резки, измерительное оборудование. Существование номинальных значений допусков и посадок обеспечивает точное исполнение комплектующих для автомобилестроения, машиностроения. Важно сохранить точность в химической, медицинской сферах, где используют точные измерительные приборы. Предельные отклонения от точного размера указывают в таблице, на которую ориентируются изготовители разных деталей, запчастей, заготовок.

Размерные группы квалитетов

Специалисты выделяют пять групп квалитетов по размерам:

- первая группа – до 1 мм;

- вторая группа – от 1 мм до 500 мм;

- третья группа – от 501 мм до 3500 мм;

- четвертая группа – от 3150 мм до 10 000 мм;

- пятая группа – выше 10 001 мм.

Виды посадок

При проведении сборки механизмов, агрегатных узлов требуется обеспечить прочность соединения путем посадки одной детали на другую. Выделяют определенные виды посадки:

- с переходом;

- с натягом;

- с зазором.

Возможность заменять комплектующие точного исполнения

В процессе работы механизмы, оборудование, узлы и агрегаты подвергаются разному воздействию – напряжению, растяжению, давлению, сжатию. В связи с этим могут приходить в негодность отдельные комплектующие – элементы сложного механизмы. Для их замены выбирают новые детали такого же размера и конфигурации, поэтому важно соблюдать квалитеты точности при литье, штамповке любые заготовок, целых изделий. Комплектующие делают точно по заданным геометрическим параметрам. Для сборки одного механизма применяют заготовки, выпуск которых уже освоен и налажено производство. Это экономит расходы и позволяет соблюдать точную конфигурацию детали.

Модульная компоновка – эффективный метод стандартизации выпускаемых изделий технического направления. Благодаря этому способу обеспечивают взаимозаменяемость агрегатов, деталей, узлов. В промышленном производстве налажен массовый выпуск комплектующих к станкам, оборудованию, машинам, механизмам и агрегатам. Это позволяет организовать быструю замену неисправных запчастей сложной конфигурации оригинального исполнения.

Детали поставляют на сборочные конвейерные линии по выпуску разных машин, техники, оборудования. Благодаря точности квалитета элементам и комплектующим не нужна подгонка – монтаж осуществляется специальным инструментом в самые сжатые сроки. Оборудование с новыми деталями продолжает выполнять функции и демонстрирует номинальные эксплуатационные возможности.

Выбор сверла с учетом квалитета точности

Ручное приспособление должно обладать определенным квалитетом точности. Производители предлагают сверло класса А1, В1, В – в зависимости от квалитета точности. Инструмент с допуском А1 рассчитан на 10-13 диапазон отклонений, В1 – опция для номинальных значений 14 квалитета, В – позиция со значениями 15 норматива минимальных отклонений.

Содержание страницы

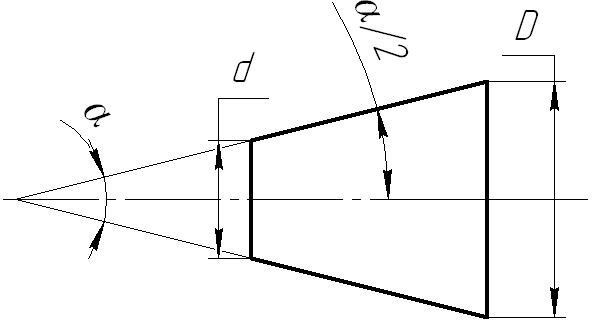

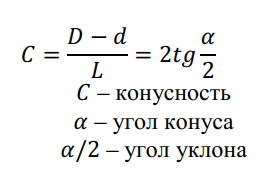

- 1. Нормирование требований к точности угловых размеров и конических поверхностей

- 1.1. Угловые размеры

- 1.2. Допуски и углы конусов

- 1.3. Степени точности

- 1.4. Посадки конических соединений

- 1.5. Нормирование допусков

- 1.6. Обозначения гладких конических соединений на чертежах

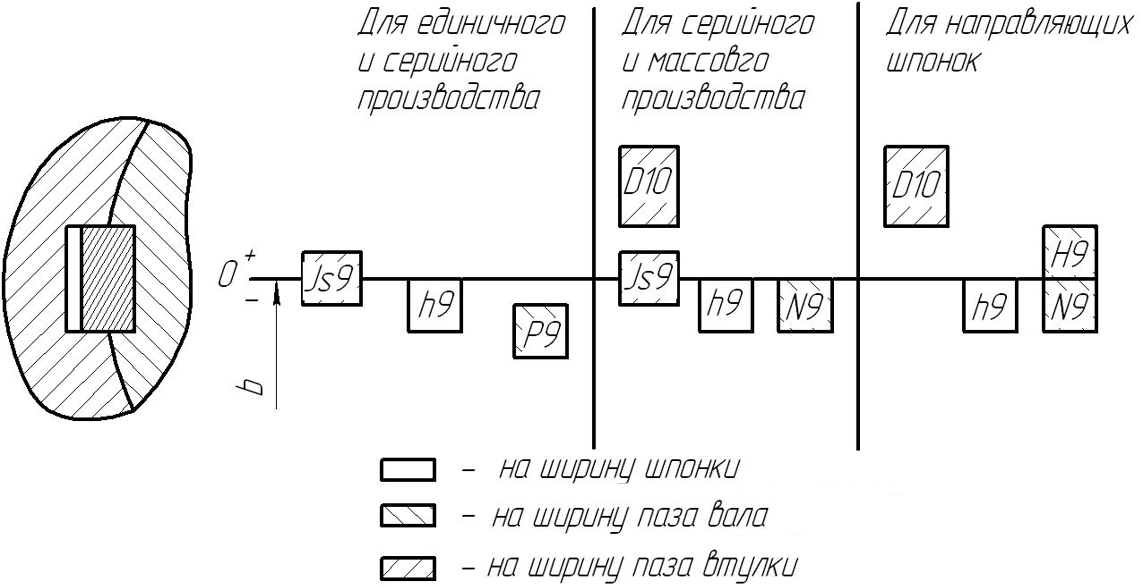

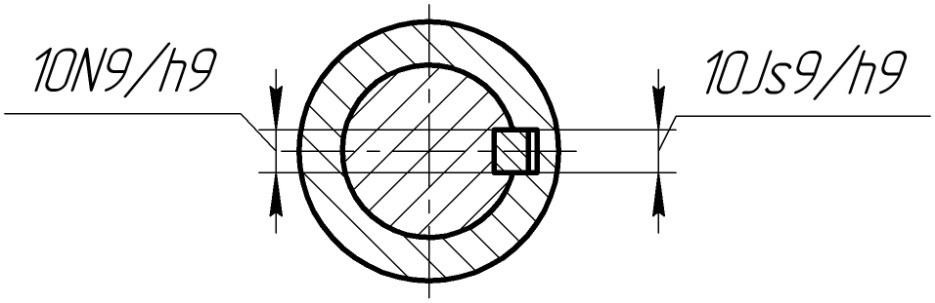

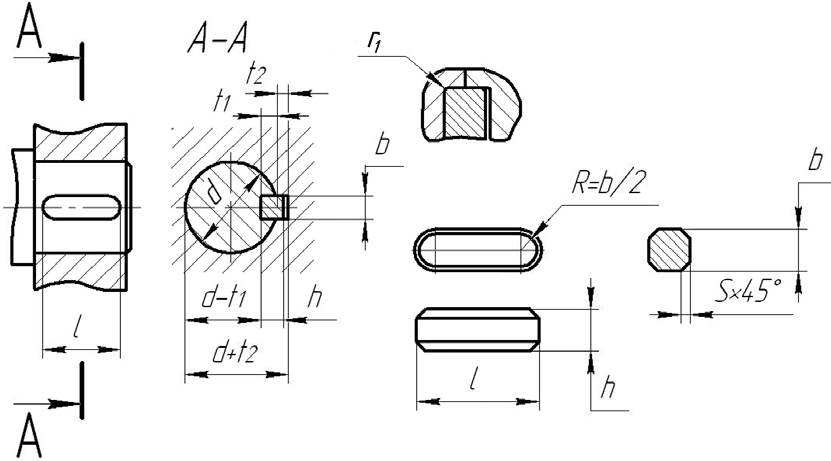

- 2. Нормирование точности шпоночных соединений

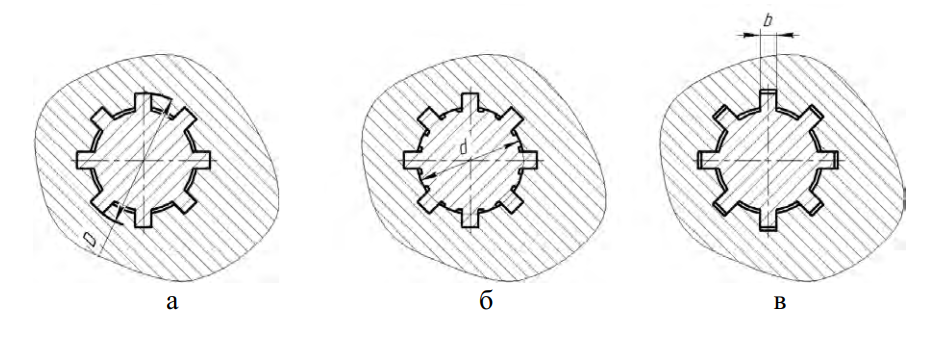

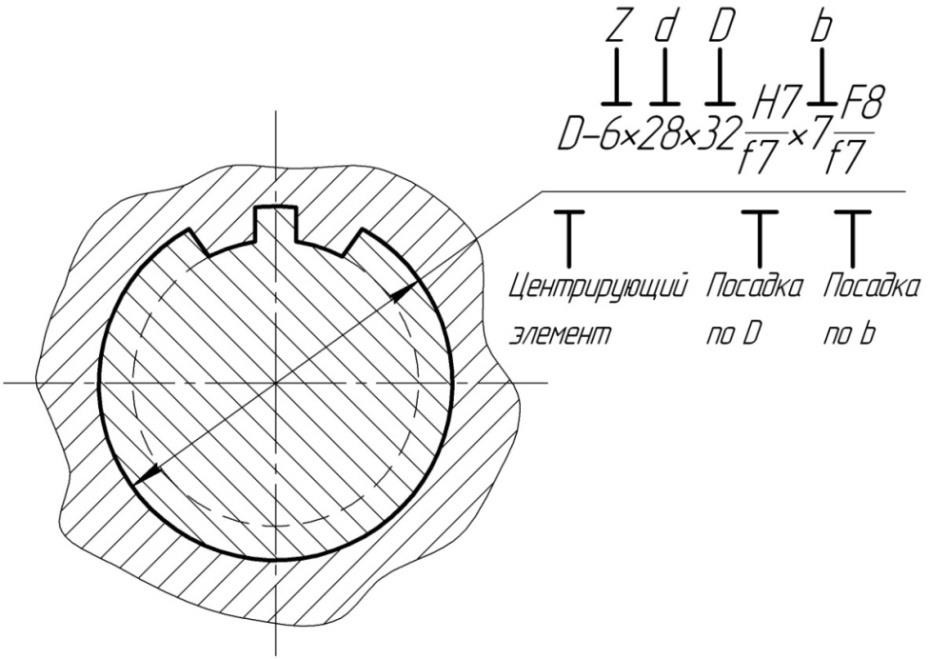

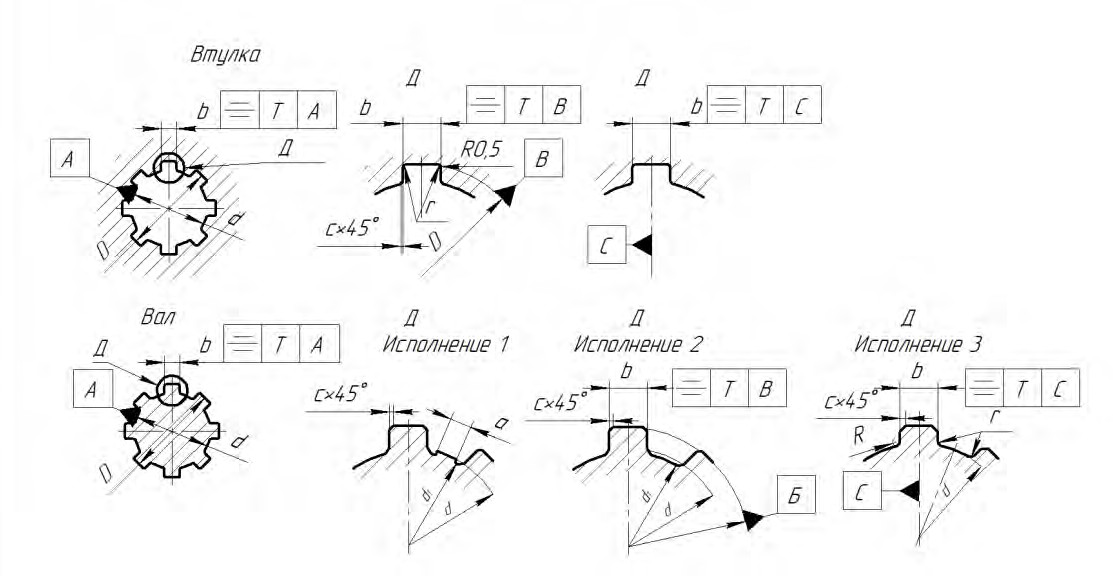

- 3. Нормирование точности шлицевых соединений

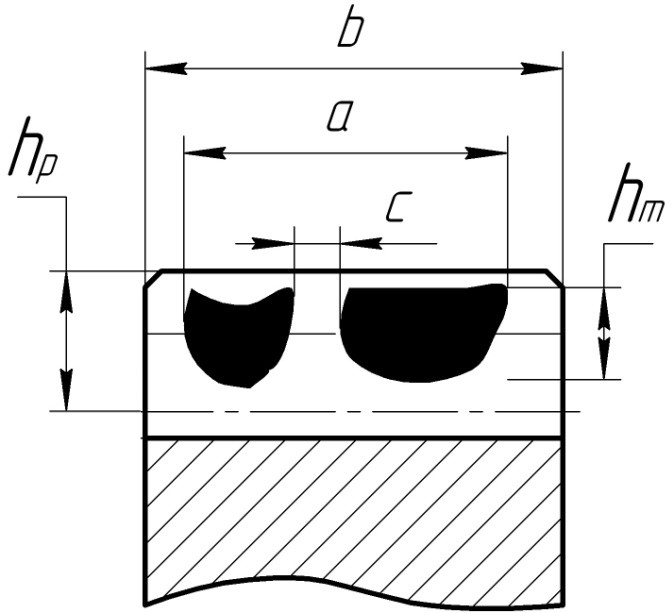

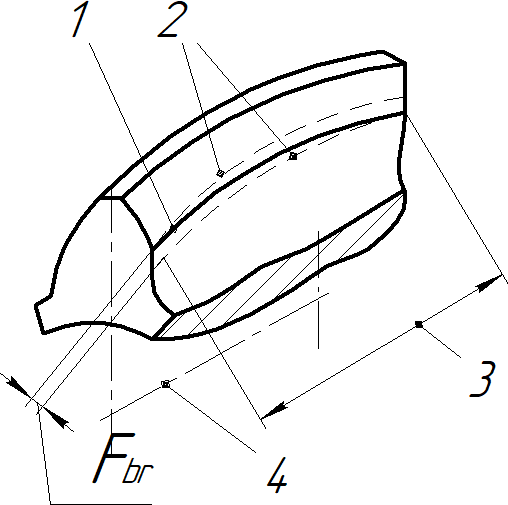

- 3.1. Основные размеры

- 3.2. Допуски и посадки

- 3.3. Условные обозначения шлицевых соединений

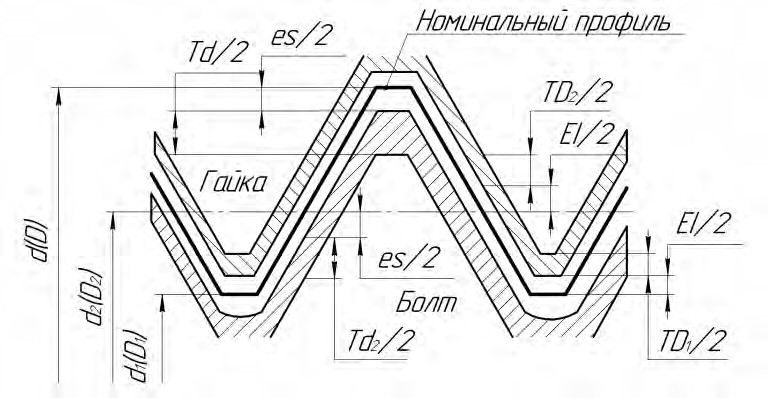

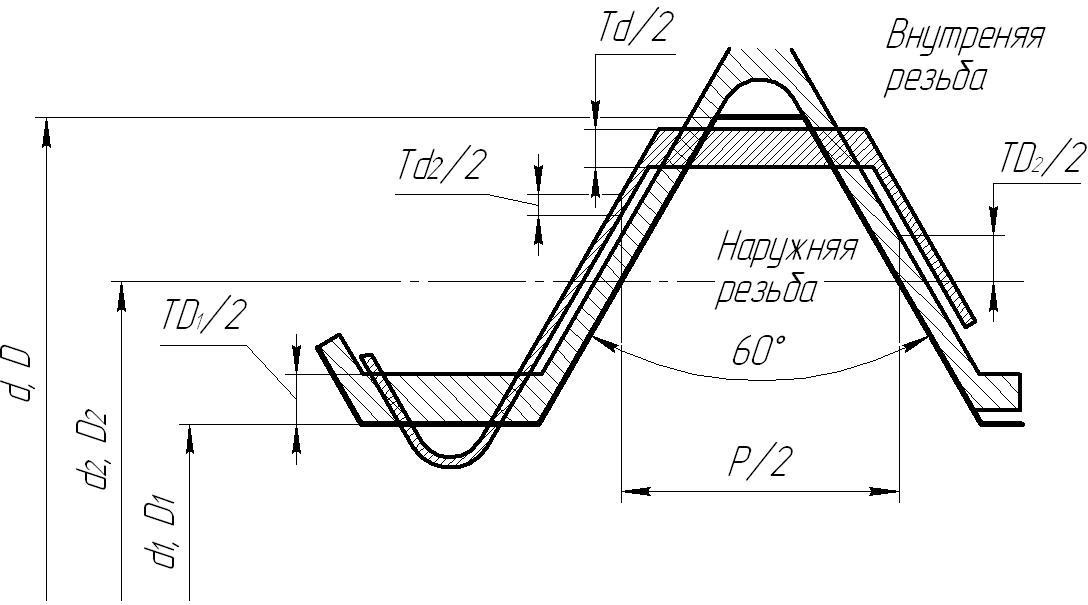

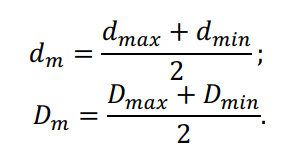

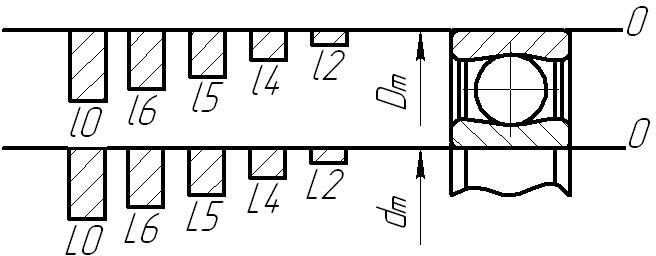

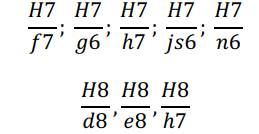

- 4. Нормирование точности резьбовых соединений

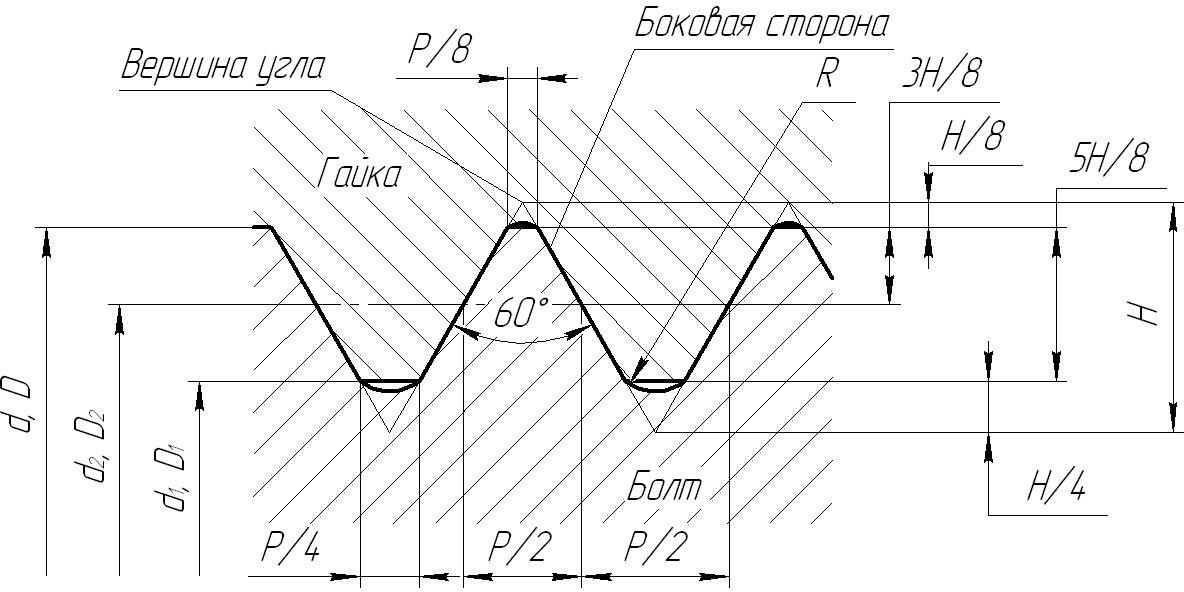

- 4.1. Общие сведения, основные элементы и параметры резьбы

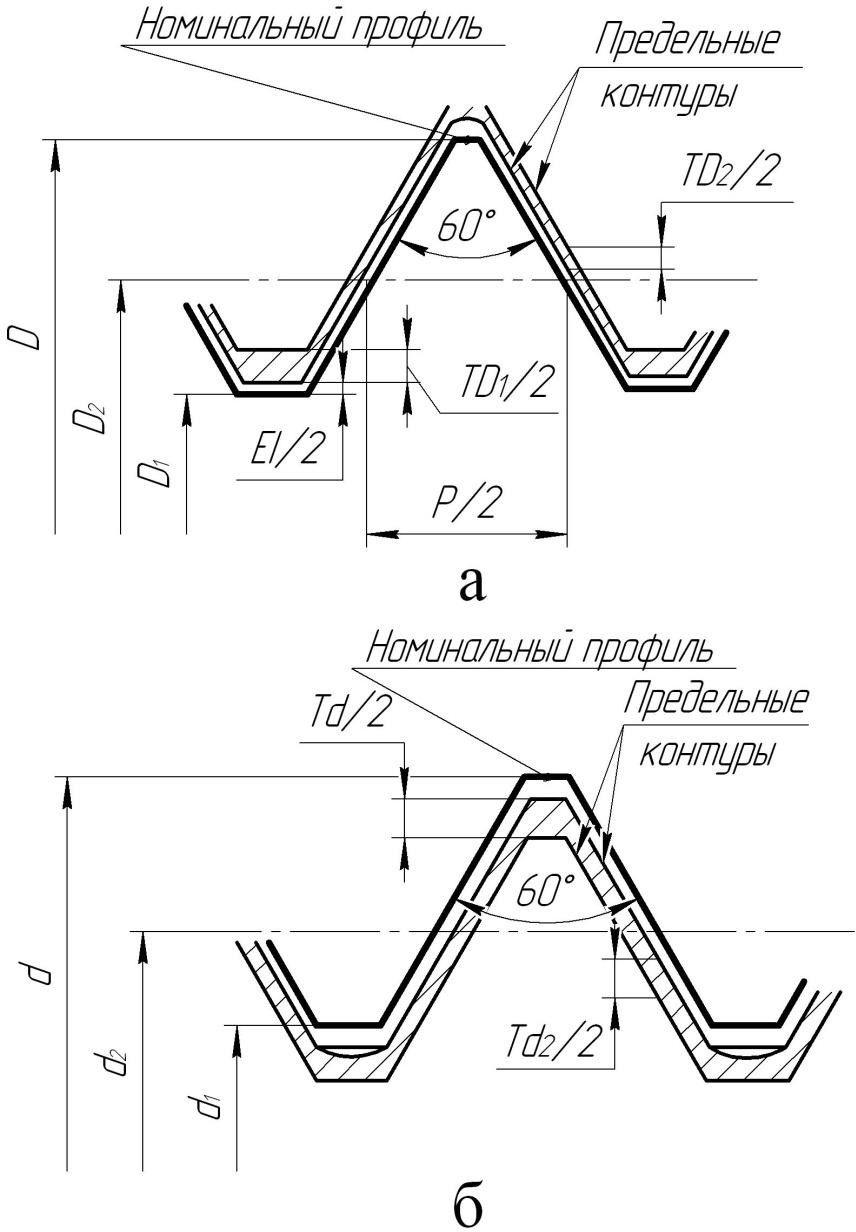

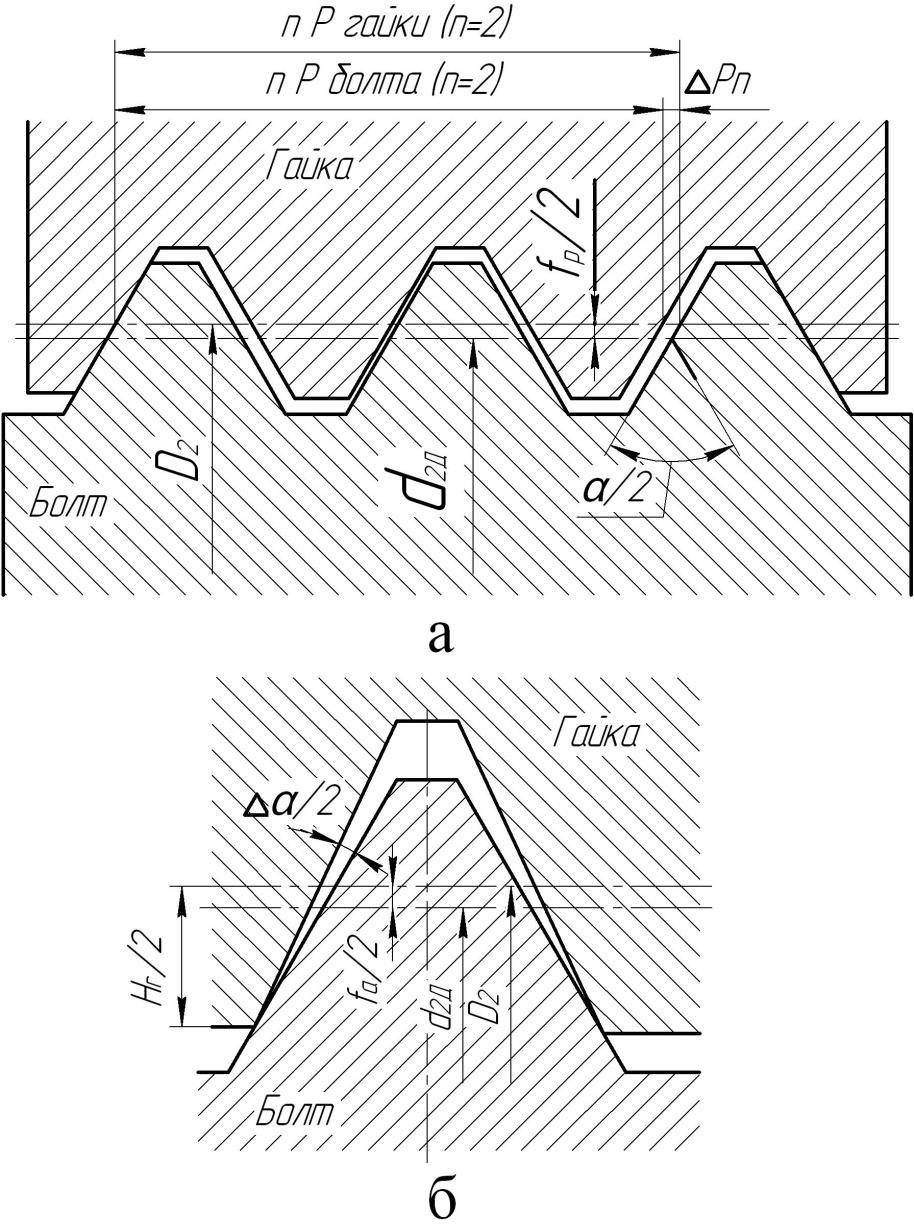

- 4.2. Допуски резьбы

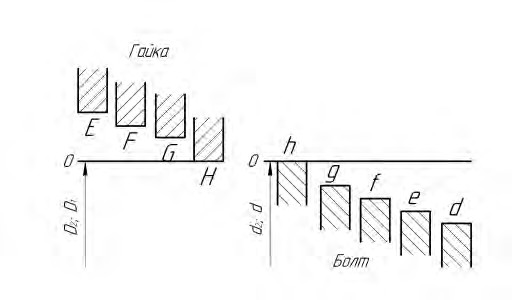

- 4.3. Резьбовые посадки с зазором

- 4.4. Выбор полей допусков посадок с зазором

- 4.5. Резьбы с натягами и переходными посадками

- 4.6. Обозначение резьбовых сопряжений на чертежах

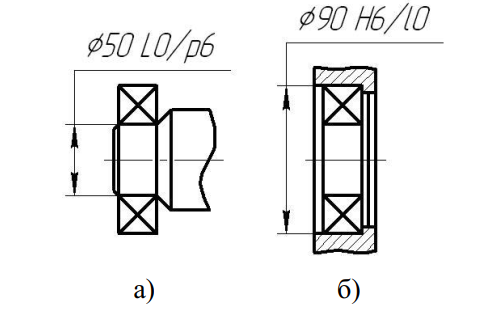

- 5. Нормирование точности размеров и посадки подшипников качения

- 5.1. Точность подшипников качения

- 5.2. Назначение посадок в сопряжениях с подшипниками качения

- 5.3. Условное обозначение посадок на чертежах

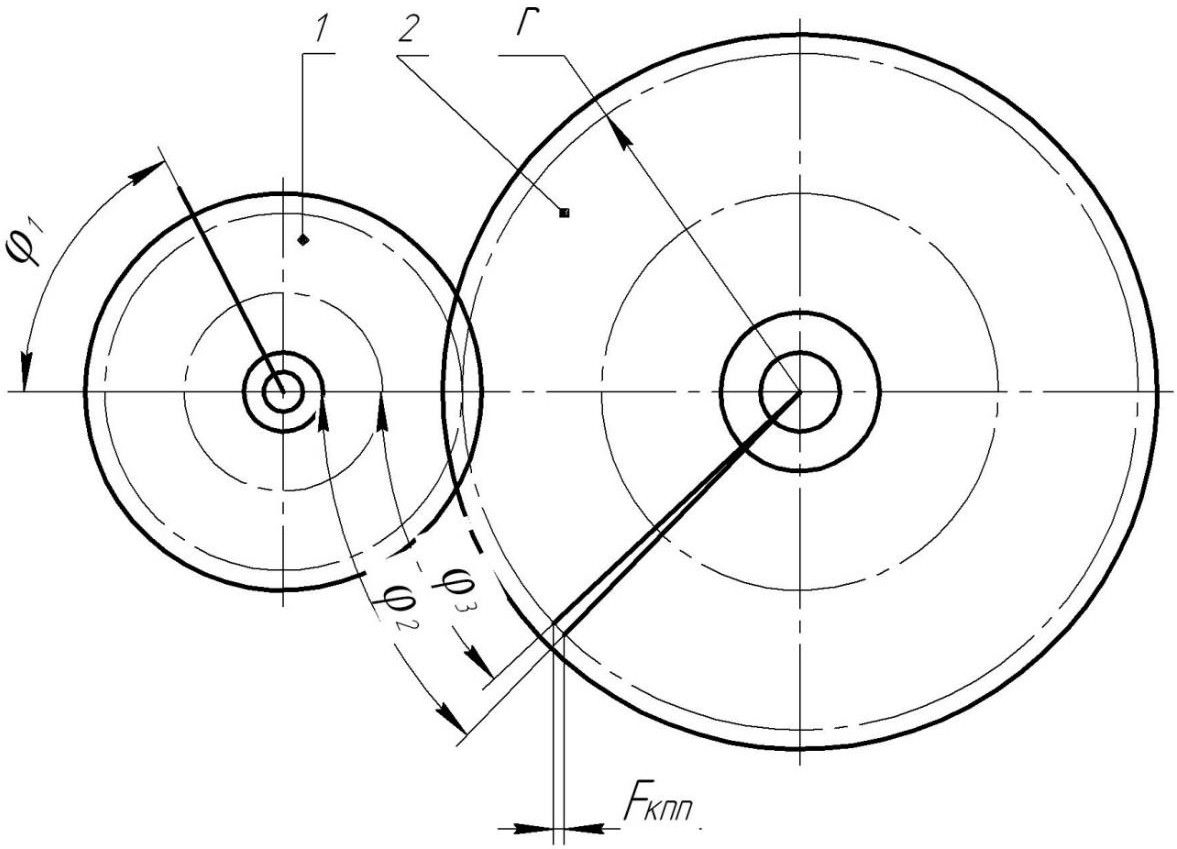

- 6. Нормирование точности зубчатых колес и передач

- 6.1. Общие сведения, термины, определения и обозначения

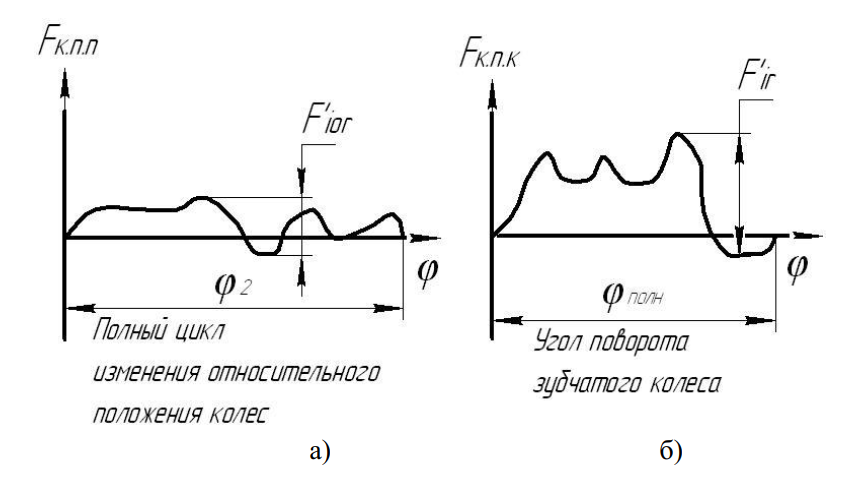

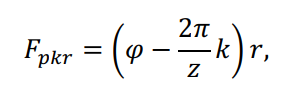

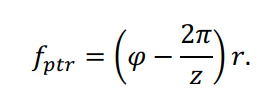

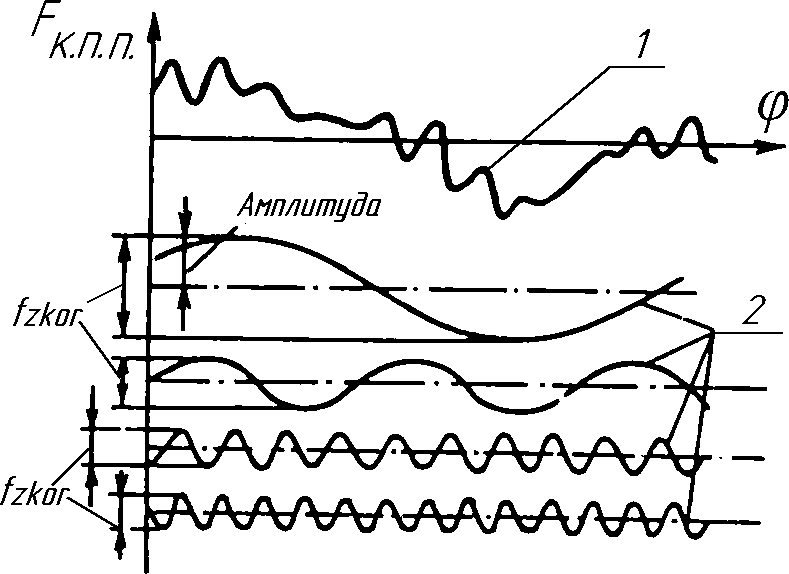

- 6.2. Показатели кинематической точности колес и передач

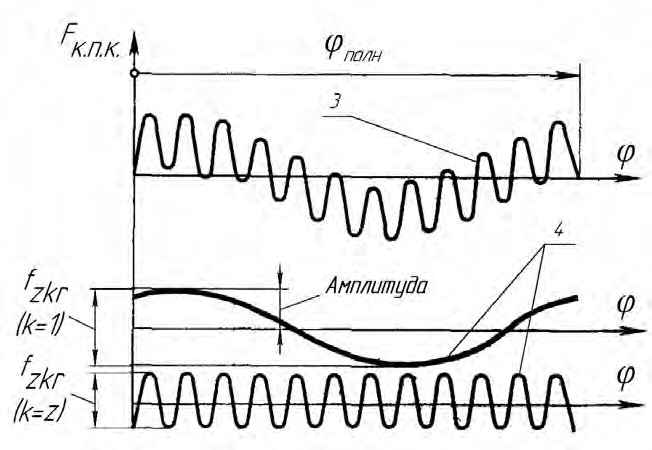

- 6.3. Показатели плавности работы колес и передач

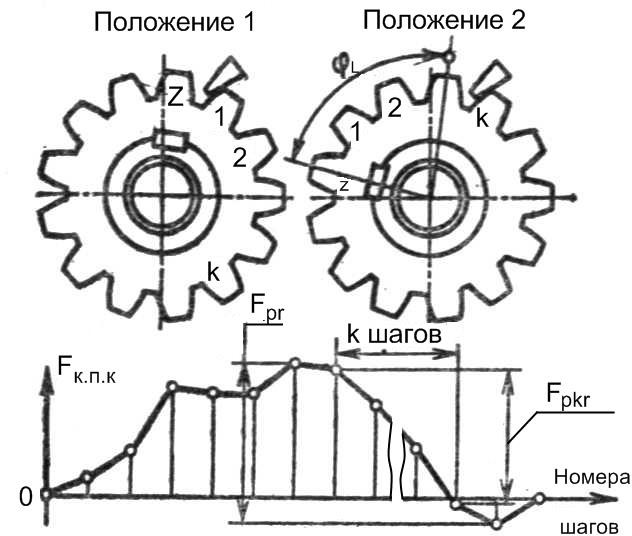

- 6.4. Показатели контакта зубьев

- 6.5. Степени точности

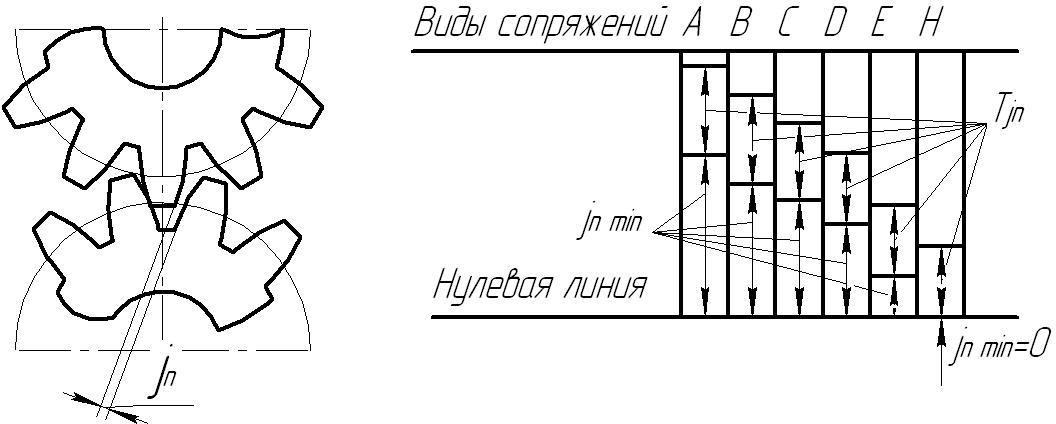

- 6.6. Виды сопряжений зубьев в передаче

- 6.7. Обозначение параметров зубчатых колес на чертежах

Точность – это степень приближения действительных параметров к заданным (номинальным) значениям. Отступление действительных параметров от заданных называется погрешностью, которая неизбежна и в определенных пределах допустима. Установление допустимой погрешности называется нормированием точности.

В машиностроении основными причинами возникновения погрешностей являются:

- погрешности станка;

- износ инструмента;

- упругие де-формации в системе станок-приспособление-инструмент-деталь (система СПИД);

- температурные деформации системы СПИД;

- погрешности измерений, включая и погрешности средств измерений;

- погрешности исходной заготовки;

- низкая квалификация и возможные ошибки рабочего.

Перечень причин возникновения погрешностей показывает, что изготовление совершенно одинаковых деталей невозможно. Поэтому принцип нормирования точности заключается в оптимальном назначении погрешностей, удовлетворяющих эксплуатационным требованиям и условиям обработки. Нормирование точности связано с необходимостью обеспечения взаимозаменяемости изделий.

Взаимозаменяемость – это принцип назначения при конструировании требований к размерам элементов деталей, узлов, механизмов, обеспечивающий возможность их изготовления и сборки без дополнительной обработки при соблюдении технических требований к изделию.

Различают следующие виды взаимозаменяемости.

Полная взаимозаменяемость – это взаимозаменяемость всех без исключения деталей и узлов, которые устанавливают при сборке или ремонте без дополнительной обработки, регулировки, сортировки и т.д.

Неполная (ограниченная) взаимозаменяемость – это взаимозаменяемость, при которой для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулировку, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий.

Внешняя взаимозаменяемость – это взаимозаменяемость по входным и выходным параметрам, присоединительным размерам, конструктивному исполнению.

Внутренняя взаимозаменяемость – это взаимозаменяемость деталей, входящих в узел, или узлов, составляющих изделие.

Функциональная взаимозаменяемость – это взаимозаменяемость изделий по оптимальным эксплуатационным параметрам.

1. Нормирование требований к точности угловых размеров и конических поверхностей

1.1. Угловые размеры

Все нормальные углы (соответствующие рядам стандартных значений, приведенным в ГОСТ 8908-81) разделены на три группы:

- нормальные углы общего назначения (наиболее распространенные);

- нормальные углы специального назначения (ограниченное применение в стандартизированных специальных деталях);

- специальные углы (углы, которые определяются специфическими требованиями и размеры которых нельзя округлить до нормальных углов).

Нормальные углы общего назначения разделены на три ряда:

- 1) 0°, 5°, 15°, 45°, 60°, 90°, 120°;

- 2) 0, 0° 30’, 1°, 2°, 3°, 10°, 15°, 20°, 45°, 60°, 75°, 90°, 120°;

- 3) 0, 0° 15’, 0° 30’, 0° 45’, 1°30’, 2°, 2° 30’, 3°, 4°,9°, 10°, 12°, 15°, 18°, 20°, 22°, 25°, 45°, 55°, 60°, 65°,70°, 75°, 80°, 85°, 90°, 100°, 110°, 120°, 135°, 150°, 180°, 270°, 360°.

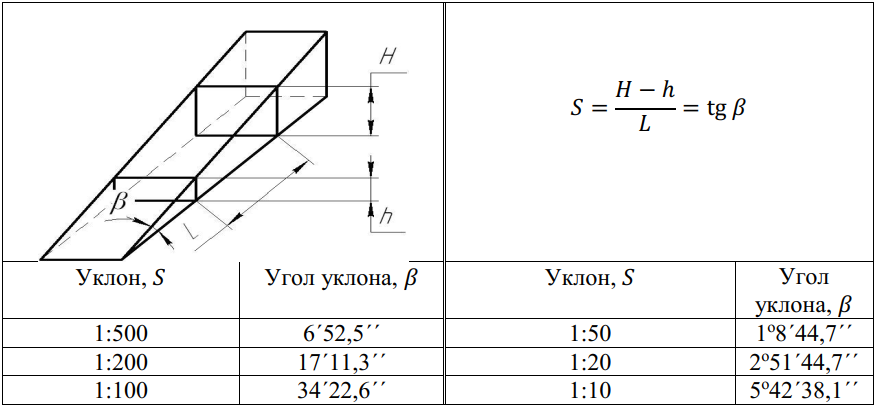

Для призматических деталей допускается применение нормальных уклонов (табл. 1).

Таблица 1 – Соотношение между нормальными уклонами и углами (ГОСТ 8908-81)

Углы конусов могут быть выражены не только через угловые параметры, но и через нормальную конусность (табл. 2).

Таблица 2 – Соотношения между нормальной конусностью, углами конуса и углами уклона (ГОСТ 8593-81)

|

||||

| Конусность | Угол конуса α | Угол уклона α/2 | ||

| в градусах | в радианах | в градусах | в радианах | |

| 1:500 | 6´52,5´´ | 0,002 | 3´26,25´´ | 0,001 |

| Направляющие прецизионных приборов, станков | ||||

| 1:200 | 17´11,3´´ | 0,005 | 8´35,6´´ | 0,0025 |

| Крепежные детали для неразборных соединений, подвергающихся ударной переменной нагрузке. Конические призонные болты. Конические оправки. Неподвижные соединения для передачи крутящих моментов в машинах. | ||||

| 1:100 | 34´22.6´´ | 0,01 | 17´11,3´´ | 0,005 |

| Крепежные детали для неразборных соединений, подвергающиеся спокойной переменной нагрузке. Клиновые шпонки. Конические оправки. | ||||

| 1:50 | 1°8´45,2´´ | 0,019999 | 34´22,6´´ | 0,09999 |

| Неподвижные соединения в гидропередачах тепловозов и подъемно-транспортных устройств. Конические штифты, установочные шпильки, хвостовики калибров пробок, концы насадных рукояток. Сальниковые уплотнения втулок и конических осей счетчиков для жидкостей, конические зубчатые колеса, шпонки клиновые и тангенциальные. | ||||

| 1:30 | 1°54´34,9´´ | 0,03333 | 57´17,5´´ | 0,016665 |

| Конические шейки шпинделей станков. Конусы насадных разверток и зенкеров и оправки для пик. | ||||

| 1:20 | 2°51´51,1´´ | 0,049998 | 1°25´25,5´´ | 0,024995 |

| Болты конусные, задвижки клинкетные, балеры руля. Метрические конусы инструментов. Отверстия в шпинделях станков. Хвостовики инструментов. Оправки развертки под метрические конусы. Хвостовики трибок под посадку стрелок. | ||||

| 1:15 | 3°49´5,9´´ | 0,066642 | 1°54´32,9´´ | 0,033321 |

| Плотные силовые соединения сплошных и полых гребных валов для насадки гребного винта, валов с фланцевыми муфтами. Конические соединения деталей при усилиях вдоль оси. Соединения поршней со штоками. Соединения частей коленчатых валов. Баллеры руля. Посадочные места под зубчатые колеса шпинделей. Концевые скобы якорных цепей. Соединительные болты. | ||||

| 1:12 | 4°46´18,8´´ | 0,083285 | 2°23´9,4´´ | 0,041643 |

| Закрепительные втулки шарико- и ролико-подшипников, шейки шпинделей под регулируемый подшипник. | ||||

| 1:10 | 5°43´29,3´´ | 0,099916 | 2°51´44,6´´ | 0,049958 |

| Соединительные муфты валов соединения сплошных валов судовых валопроводов с фланцевыми муфтами. Конические соединения деталей при радиальных и осевых усилиях. Концы валов электрических и других машин. Регулируемые втулки подшипников шпинделей. Валы зубчатых передач. Насосы поршневые. Соединительные болты и пальцы. Конусы инструментов, упорные центры для тяжелых станков. Уплотнительные кольца. | ||||

| 1:8 | 7°9´9,6´´ | 0,124838 | 3°34´34,8´´ | 0,062419 |

| Конусы валиков сопряженных с кулачками. Пробки валов арматуры. Муфты на валах по американскому стандарту для автопромышленности. | ||||

| 1:7 | 8°10´16,4´´ | 0,142615 | 4°5´8,2´´ | 0,071307 |

| Краны пробковые проходные сальниковые, муфтовые и фланцевые чугунные. Концы шлифовальных шпинделей с наружными конусами. | ||||

| 1:5 | 11°25´16,3´´ | 0,199337 | 5°42´38,1´´ | 0,099669 |

| Легко разъединяющиеся при радиальных усилиях соединения деталей. Конические хвосты цапф. Конические фрикционные муфты. Соединительные муфты генераторов. Арматура. Крепление штока. Концы валов для крепления аппаратуры в автостроении. Замковые резьбы бурильных труб. | ||||

| 1:3 | 18°55´28,7´´ | 0,330297 | 9°27´44,3´´ | 0,165149 |

| Конусы муфт предельного момента. Концы шлифовальных шпинделей с наружным конусом и отверстия насадных торцевых фрез. Шток в поршне. | ||||

| 1:1.866 | 30° | 0,523599 | 15° | 0,261799 |

| Фрикционные муфты приводов, зажимные цанги головки шинных болтов, шток в поршне. | ||||

| 1:1,207 | 45° | 0,785398 | 22° 30´ | 0,392699 |

| Потайные и полупотайные головки заклепок диаметром от 27 до 36 мм. Уплотняющие конусы для ниппельных винтовых соединений труб. | ||||

| 1:0,866 | 60° | 1,047198 | 30° | 0,523599 |

| Потайные и полупотайные головки заклепок диаметром от 16 до 24 мм. Центры станков и центровые отверстия. Клапаны пробные спускные и перепускные. | ||||

| 1:0,652 | 75° | 1,308997 | 37°30´ | 0,654498 |

| Потайные головки болтов. Потайные и полупотайные головки заклепок диаметром от 10 до 14 мм. Наружные центры инструментов (метчиков, разверток). | ||||

| 1:0,500 | 90° | 1,570796 | 45° | 0,785398 |

| Потайные и полупотайные головки заклепок диаметром до 8 мм. Потайные головки винтов для металла, пластмасс и дерева. Фаски нарезанных частей стержней. Фаски обрабатываемых валов, осей, пальцев и других подобных деталей. Конусы вентилей и клапанов. Центровые отверстия тяжелых валов. Фаски ступиц. | ||||

| 1:0,289 | 120° | 2,094395 | 60° | 1,047198 |

| Внутренние фаски нарезанных отверстий. Конусы под набивку сальников. Дроссельные клапаны. Наружные фаски гаек и головок винтов. Полупотайные головки заклепок диаметром до 5 мм. |

1.2. Допуски и углы конусов

Допуск угла AT – разность между наибольшим и наименьшим предельными углами.

Приняты следующие обозначения допусков:

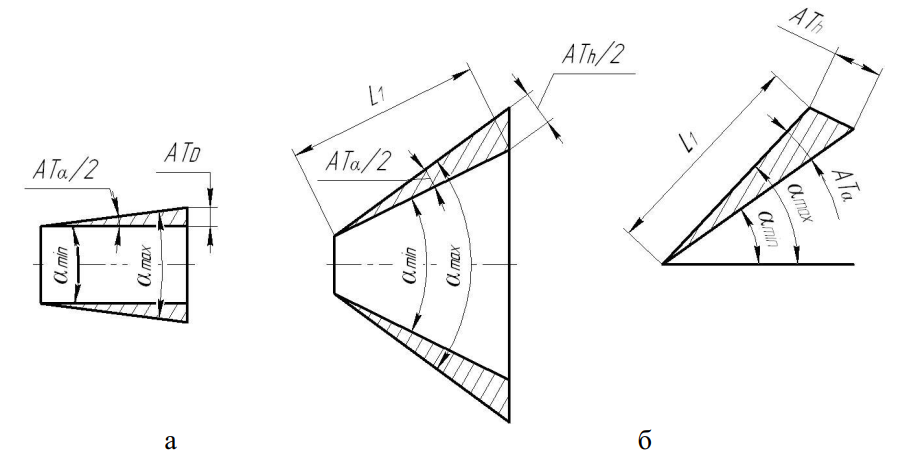

- ATα – допуск угла выраженный в угловых единицах (рис. 1 а);

- ATα′– округленное значение допуска в градусах, минутах, секундах;

- ATD –допуск угла конуса, выраженный допуском на разности диаметров в двух нормальных к оси сечениях конуса на заданном расстоянии L между ними (определяется по перпендикуляру к оси конуса, (рис. 1 а).

ATh – допуск угла, выраженный отрезком на перпендикуляре (в микрометрах) к номинальному положению короткой стороны угла, на расстоянии L1 от вершины этого угла (рис. 1 б).

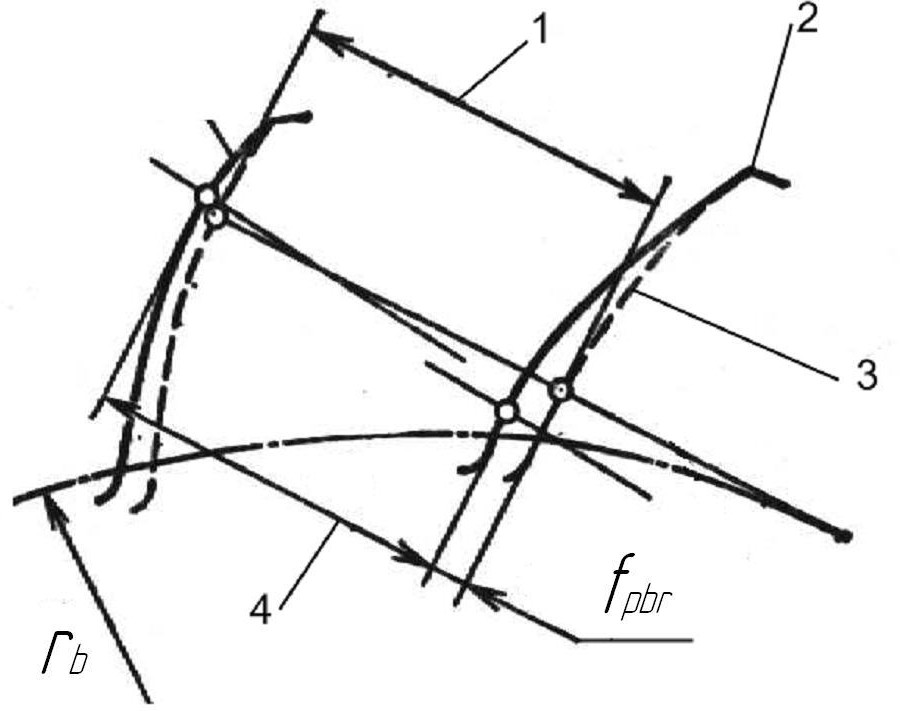

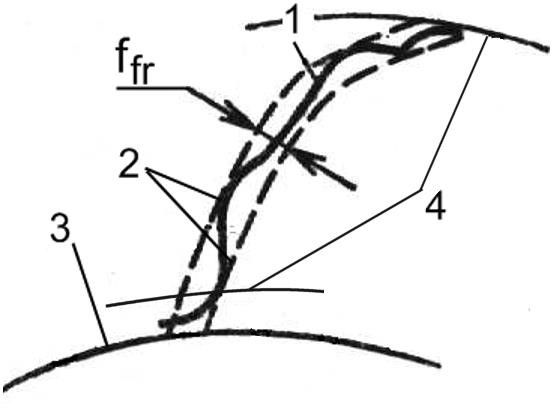

Рисунок 1 – Графическое изображение угловых параметров конических деталей: а – конусность ≤ 1:3; б – конусность >1:3.

Допуски угловых и линейных единиц связаны зависимостью:

где ATh выражен в микрометрах, ATα — в микрорадианах, L1 – длина стороны угла или длина образующей конуса, мм.

Для конусов, имеющих малые углы (при конусности C < 1: 3 или угле конуса α ≤ 19°), ATD ≈ ATh. При больших значениях С и α

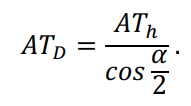

Применяют три типа расположения интервалов допусков относительно номинального угла: плюсовое (+AT), минусовое (−AT) и симметричное (±AT/2). В обоснованных случаях можно применять иное расположение допуска угла. При любом расположении интервала допуска отклонения угловых размеров отсчитываются от номинального размера угла. Типы расположения интервалов допусков показаны на рис. 2.

1.3. Степени точности

Критериями относительной точности углов являются степени точности. Для допусков углов установлено 17 степеней точности (1…17). Допуск угла при переходе от одной степени точности к другой изменяется по геометрической прогрессии со знаменателем 1,6.

При обозначении допуска угла заданной точности к обозначению добавляется степень точности, например, AT8.

Рисунок 2 – Типы расположения интервалов допусков углов: а – призматического элемента; б – конуса.

Область применения каждой из 17 степеней определяется функциональными требованиями к точности угловых размеров. Так, степени точности применяются:

- выше 5-й – при изготовлении угловых мер;

- 5-я и 6-я – для конусов особо высокой точности, конических элементов герметичных соединений, сменных измерительных наконечников, точных опор скольжения;

- 7-я, 8-я – для деталей высокой точности, требующих хорошего центрирования, конических центрирующих поверхностей валов и осей, а также сопрягаемых с ними ступиц зубчатых колес и конусных муфт при высокой точности соединений;

- 9…12-я – в деталях нормальной точности – направляющих планках, фиксаторах, конических элементах валов, втулок и др.;

- 13…15-я – для деталей пониженной точности, в стопорных устройствах и т.п.;

- 16…17-я – для несопрягаемых угловых размеров.

1.4. Посадки конических соединений

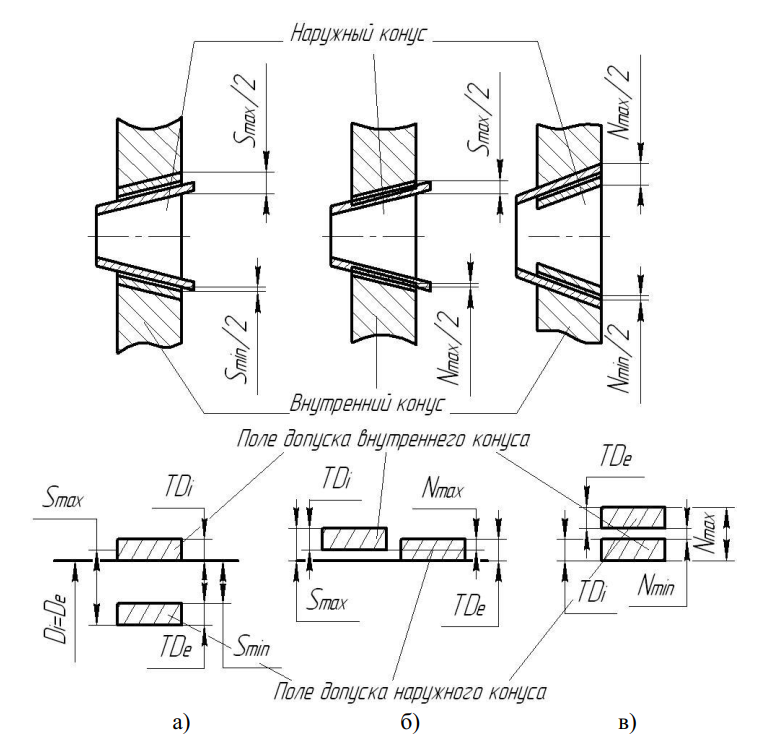

Наличие зазора или натяга в коническом соединении определяется не только размерами наружного и внутреннего конусов, но и их относительным осевым положением. В зависимости от способа фиксации взаимного положения наружного и внутреннего конусов возможно образование следующих посадок:

- с фиксацией путем совмещения конструктивных элементов конусов (базовых плоскостей). При этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (рис. 3);

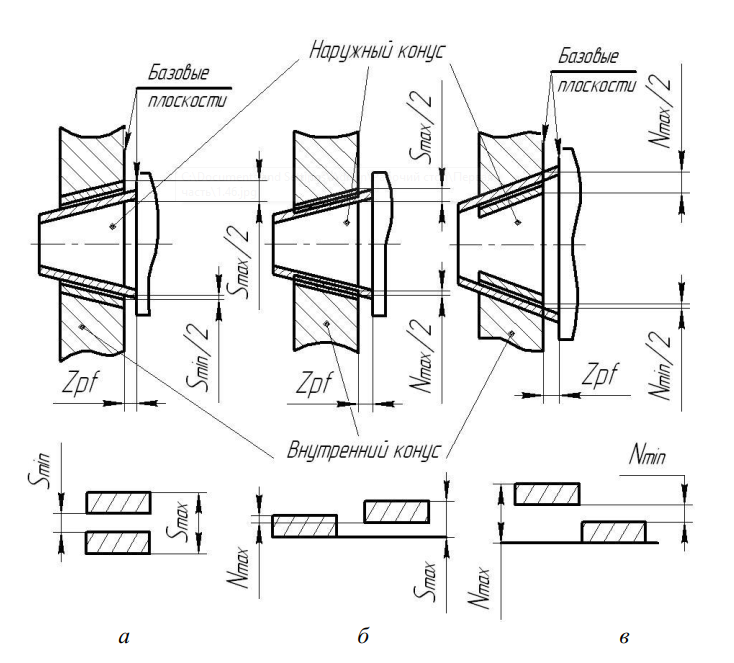

- с фиксацией по заданному осевому расстоянию Zpf между базовыми плоскостями сопрягаемых конусов. При этом способе возможно образование трех видов посадок (рис. 4);

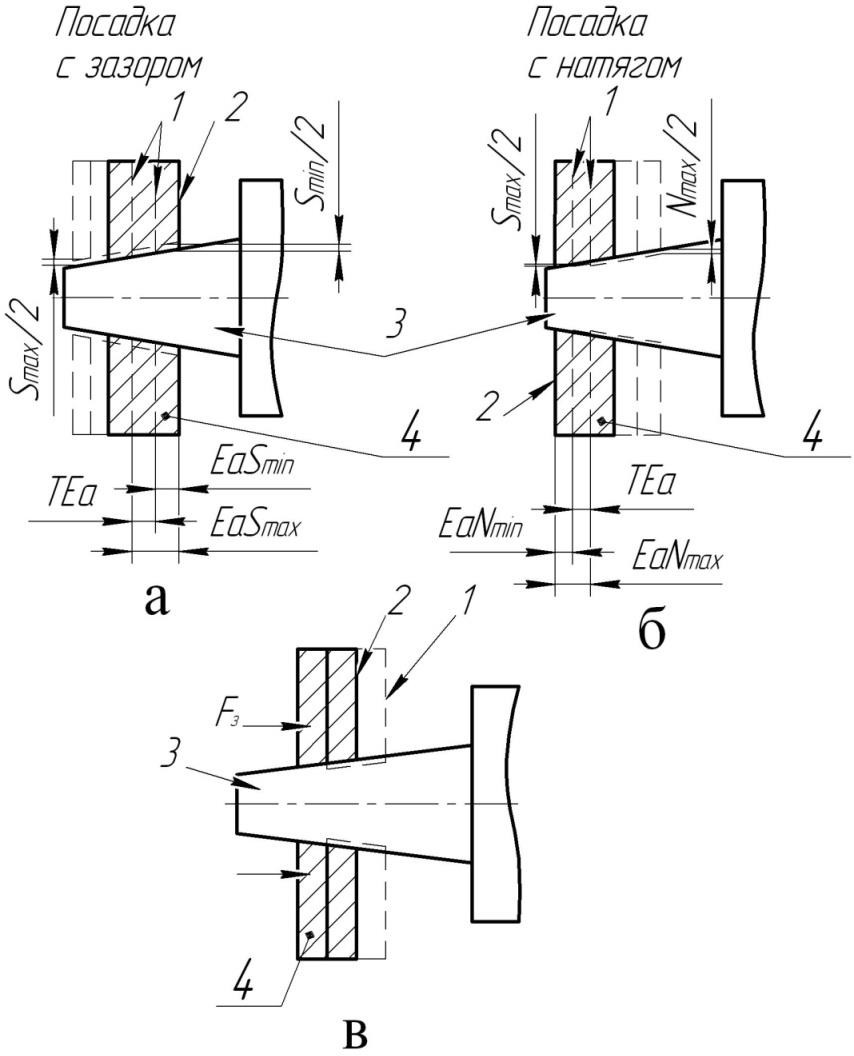

- с фиксацией по заданному осевому смещению сопрягаемых конусов Ea от их начального положения (рис. 5 а, б). При этом способе фиксации возможно образование посадок с зазором и натягом;

- с фиксацией по заданной силе запрессовки Fs, прилагаемой в начальном положении сопрягаемых конусов (рис. 5 в). При этом способе фиксации возможно получение посадок только с натягом.

Рисунок 3 – Схемы образования посадок путем совмещения поверхностей наружного и внутреннего конусов: а – посадка с зазором; б – посадка переходная; в – посадка с натягом.

Рисунок 4 – Схемы образования посадок путем фиксации конусов по заданному осевому смещению: а – посадка с зазором; б – переходная посадка; в – посадка с натягом

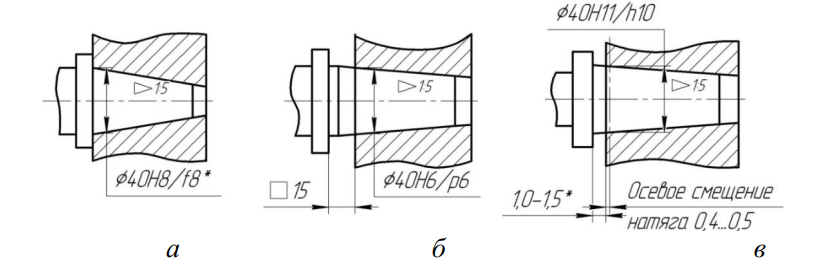

1.5. Нормирование допусков

Установлены два способа нормирования допусков конусов.

- Совместное нормирование всех видов допуском TD диаметра конуса в любом сечении.

- Раздельное нормирование каждого вида допуска: допуска диаметра конуса в заданном сечении TDS, допуска угла конуса AT, допуска круглости TA и допуска прямолинейности образующих T.

В посадках с фиксацией по конструктивным элементам и по заданному осевому расположению между базовыми плоскостями сопрягаемых конусов допуски конусов предпочтительно нормировать первым способом. В посадках с фиксацией по заданному осевому смещению сопрягаемых конусов от начального положения или по заданному усилию запрессовки допуски конусов предпочтительно нормировать вторым способом.

Классы допусков диаметров наружных и внутренних конусов приведены в табл. 3 (дана в сокращении).

Рисунок 5 – Схемы образования посадок: а, б – по заданному осевому смещению; в – по заданной силе запрессовки; EaSmn, EaSmax, EaNmn, EaNmax – наибольшие и наименьшие смещения внутреннего конуса, соответствующие образованию зазора или натяга; 1 – конечное положение; 2 – начальное положение; 3 – наружный конус; 4 – внутренний конус.

Таблица 3 – Классы допусков диаметров наружных и внутренних конусов (ГОСТ 25307-82)

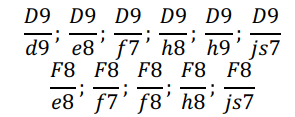

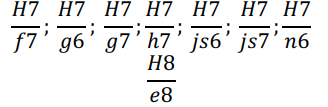

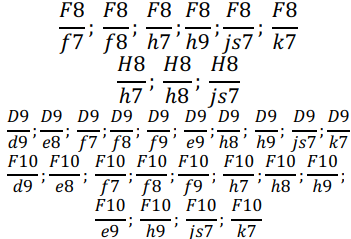

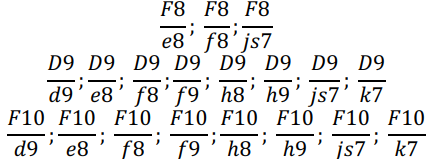

| Квалитет допуска TD или TDS | Наружные конусы | Внутренние конусы | |||||||||||||||

| Основные отклонения | |||||||||||||||||

| e | f | g | h | js | k | m | n | p | r | s | t | u | x | z | H | JS | |

| Класс допуска | |||||||||||||||||

| 4 | g4 | h4 | js4 | k4 | m4 | n4 | H4 | JS4 | |||||||||

| 5 | g5 | h5 | js5 | k5 | m5 | n5 | p5 | r5 | s5 | H5 | JS5 | ||||||

| 6 | f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | H6 | JS6 | ||||

| 7 | e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | H7 | JS7 |