Расчет гидроцилиндров

Калькулятор поможет определить усилия выдвижения и втягивания штока гидроцилиндра при определенном диаметре поршня и штока.

Входные данные:

Диаметр поршня, D:

Диаметр штока, d:

Давление:

Ход гидроцилиндра, L:

Время полного выдвижения:

Выходные данные:

Требуемая производительность гидростанции:

Таблица типовых соотношений размеров поршня и штока

|

Диаметр поршня, мм |

32 | 40 | 50 | 63 | 80 | 100 | |||||

|

Диаметр штока, мм |

16 | 25 | 28 | 28 | 30 | 35 | 40 | 40 | 45 | 50 | 70 |

|

Диаметр поршня, мм |

120 | 140 | 160 | 180 | 200 | 250 | ||||||

|

Диаметр штока, мм |

70 | 80 | 80 | 90 | 90 | 100 | 100 | 110 | 110 | 140 | 140 | 160 |

Расчет усилия на штоке

Нагрузка на шток гидроцилиндра будет

состоять в основном из аэродинамических

сил (Rа):

,

где Cp

– коэффициент давления; ρ – плотность

воздуха; V – скорость

невозмущенного потока,

S – площадь секции РВ; α

– угол отклонения РВ.

Поскольку к секции РВ подведено 2

гидроцилиндра, то будем иметь нагрузку

на штоке одного из них: R=Rа/2=13811≈14·103

РАСЧЕТ ПАРАМЕТРОВ И ПОТРЕБНОЙ МОЩНОСТИ

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

Данные для расчета:

-

рабочее давление……………………………………………. Рнаг=20.6

МПа -

давление слива……………………………………………… Рслив=

0.0588 МПа -

рабочий ход гидроцилиндра……………………………….. хГЦ=75·10-3

м -

усилие на штоке…………………………………………….. R=14·103

Н -

механический КПД…………………………………………. ηмех=0.95

-

материал гидроцилиндра…………………………………… сталь,

σ=100 МПа

Шток необходимо рассчитать на прочность

по допускаемым напряжениям по формуле:

определим

Принимаем dШ Т =

14·10-3 м.

Определим площадь (и диаметр) поршня

из уравнения баланса сил:

м;

принимаем диаметр поршня равным

м.

Определим отношение

.

Из опыта установлено, что оптимальное

соотношение

Определим ширину поршня из условия

прочности:

Подставляя численные значения получаем:

м.

Принимаем

м.

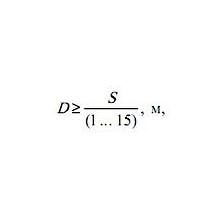

Определим необходимость расчета

гидроцилиндра на продольный изгиб.

Необходимым условием расчета является

неравенство:

.

где: Lцил –

длина гидроцилиндра с выдвинутым

штоком;

Dнар –

наружный диаметр гидроцилиндра;

,

где

–

толщина стенки гидроцилиндра.

μ=[для стали]=0.3 – коэффициент Пуассона.

м

принимаем

м.

Окончательно получаем

м.

Толщина (сферического) донышка

гидроцилиндра:

принимаем

м;

Длина гидроцилиндра:

м.

Видим, что

расчет

на продольный изгиб не нужен.

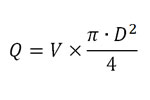

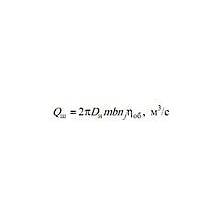

Рассчитаем расход Qцилнеобходимый

для работы гидроцилиндра:

где:

– скорость срабатывания

τ = 2 с – время срабатывания

м/с.

м3/с

– расчетная подача

– фактическая подача гидроцилиндра (с

учетом потерь)

м3/с.

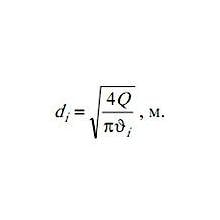

Диаметр входного и выходного отверстия,

исходя из обеспечения требуемого

расхода (при ωвх= 5…10 м/с)

равен:

при ωвх= 7 м/с

м;

Принимаем

м.

Минимальный диаметр узла крепления

выходного звена определяется из условия

прочности на срез крепежного болта:

м

Принимаем

м.

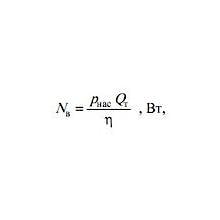

Формула для определения потребной

мощности гидроцилиндра имеет вид:

где: ∆P

= Pнаг – Pслив

= (20.6 – 0.0588)*106 = 20.541 МПа

Вт.

ШАССИ: БОКОВАЯ

ГЛАВНАЯ НОГА.

ОПИСАНИЕ И РАБОТА.

I.

Описание и работа

Шасси самолета обеспечивает стоянку

самолета, маневрирование при рулении,

выдерживание направления на разбеге

и пробеге, поглощение кинетической

энергии самолета на пробеге. Шасси

самолета состоит из управляемой носовой

ноги с двумя колесами КТ-185 и трех главных

ног: левой, правой и средней с четырьмя

тормозными колесами КТ-171 на тележке

каждой ноги.

Управление уборкой и выпуском шасси

электрогидравлическое, осуществляется

нажатием кнопок «УБОРКА» или «ВЫПУСК»,

расположенных на панели центрального

пульта кабины пилотов.

Уборка всех ног (а также открытие и

закрытие створок отсеков шасси)

осуществляется гидроцилиндрами.

Выпуск левой и правой главных ног

осуществляется под действием их

собственного веса, при этом дожатие

ног (постановка на замки выпущенного

положения) производится гидроцилиндрами

складывающихся подкосов. После выпуска

(уборки) ног отсеки шасси автоматически

закрываются створками.

Левая (правая) главная нога

выполнена в виде фермы, основными

силовыми элементами которой являются:

амортизатор с тележкой, траверса,

передний раскос, боковой складывающийся

подкос. Нога крепится к силовым элементам

крыла с помощью переднего и заднего

узлов.

К переднему узлу навески ноги крепится

ось траверсы, установленная в траверсе

на двух бронзовых втулках. Противоположный

конец траверсы оканчивается двумя

плоскими параллельными ушами, которыми

траверса крепится с помощью болта и

распорной втулки к ушам верхней части

цилиндра амортизатора. В бронзовые

втулки заднего узла навески ноги входит

цапфа цилиндра амортизатора. При

уборке-выпуске нога поворачивается на

бронзовых втулках траверсы и заднего

узла навески ноги. К проушинам передней

части траверсы крепится рычаг, к которому

шарнирно присоединен шток гидроцилиндра

уборки ноги.

Траверса ноги сварная, состоит из трех

частей. Передняя часть имеет шесть

проушин для присоединения раскоса и

рычага цилиндра уборки ноги. Ось траверсы

может поворачиваться на бронзовых

втулках, установленных в траверсе.

Крепление оси в траверсе производится

с помощью упорной втулки, установленной

на шлицы оси, и гайки, законтренной

стопором, шайбой, гайкой и шплинтом.

Смазка подводится к бронзовым втулкам

оси через пресс-масленку. Переходники

под пресс-масленки установлены на

грунте ФЛ-086.

Передний раскос ноги

выполнен в виде трубы с приваренными

по концам ушами для подсоединения к

проушинам траверсы и нижней части

цилиндра амортизатора (общим для раскоса

и верхнего звена шлиц-шарнира болтом).

Шлиц-шарнир состоит из верхнего и

нижнего звеньев, соединенных между

собой болтом с прокладочными шайбами.

Средний болт шлиц-шарнира неподвижен

относительно нижнего звена, для чего

одна из граней головки болта входит

под уступ на проушине звена. Вторые

концы звеньев шлиц-шарнира оканчиваются

ушами, которыми звенья подсоединяются

к цилиндру и штоку амортизатора. Верхний

болт шлиц-шарнира неподвижен относительно

амортизатора, а нижний болт – относительно

нижнего звена шлиц-шарнира. На верхнем

и нижнем звеньях шлиц-шарнира имеются

бронзовые втулки, к которым через

пресс-масленки подводится смазка.

На одном болте крепления верхнего звена

шлиц-шарнира к цилиндру амортизатора

установлен указатель обжатия его

штока. Шкала указателя неподвижна

относительно амортизатора, а его

стрелка, установленная на верхнем звене

шлиц-шарнира, поворачивается по

шкале в зависимости от обжатия

амортизатора. Шкала со стрелкой указателя

максимальной усадки штока амортизатора

крепится к нижнему обрезу цилиндра

амортизатора.

При максимальном обжатии

амортизатора (“грубая” посадка

самолета) упор, установленный на

болте крепления демпфера, нажимает на

стрелку указателя и срезает контрольную

заклепку d

=2 мм, что и является подтверждением

“грубой” посадки самолета.

Складывающийся подкос состоит из

верхнего и нижнего звеньев, шарнирно

соединенных между собой болтом с

распорной втулкой. В месте соединения

звеньев на верхнем звене подкоса

смонтирован замок выпущенного положения,

а на нижнем – болт с втулками, который

при распрямленном подкосе входит в зев

крюка, запираемого защелкой. Этим

обеспечивается фиксация подкоса в

распрямленном положении при выпущенной

ноге шасси.

Тележка ноги предназначена для крепления

колес и передачи внешних нагрузок на

амортизатор. Коромысло тележки сварное,

из трех штампованных частей, имеет в

центральной части плоские приливы,

которые охватываются ушами штока

амортизатора и соединяются с ними

пустотелым болтом. Болт крепления

коромысла к амортизатору законтрен по

коромыслу от проворачивания специальным

болтом. Болт крепления коромысла

поворачивается при повороте коромысла

в бронзовых втулках ушей штока

амортизатора (смазка производится

через установленные на ушах пресс-масленки).

Па концах коромысла имеются патрубки

с отверстиями для крепления осей колес.

Каждая ось фиксируется в коромысле

вертикально расположенным болтом. Оси

колес снабжены всеми необходимыми

деталями для крепления колес, установки

и регулировки их подшипников.

В

нижней части

патрубков коромысла имеются проушины

для крепления кронштейнов подъема

стойки ноги при смене колес и сферические

приливы для установки опор.

Крутящие моменты

с колес передаются непосредственно на

шток амортизатора четырьмя тормозными

тягами, проходящими в нижней части

тележки.

Тормозные тяги шарнирно крепятся к

проушинам тормозных рычагов и к проушинам

штока амортизатора. Болты крепления

тяг имеют пресс-масленки для подвода

смазки к трущимся поверхностям

подшипников тяг.

На осях колес тележки установлены

втулки (4 шт.) с торцевыми шлицами. На

каждую втулку посажен тормозной рычаг

(на бронзовой втулке), передающий усилие

с тормозной тяги на блок тормоза.

Таким образом происходит перераспределение

нагрузки между тормозами передних

и задних колес.

Расчет усилия на штоке

Полная нагрузка на шток силового

цилиндра определяется как сумма нагрузок

RΣ=Rм+Rа+Rтр+Rз,

где Rм – массовая

нагрузка на шток гидроцилиндра; Rа

– аэродинамические силы; Rтр

– силы сопротивления трения в механизме

шасси и уплотнениях цилиндра;

Rз – сопротивление

замков шасси.

Массовая сила будет равна массе

рассматриваемой стойки, умноженной на

ускорение свободного падения. На боковую

главную ногу приходится около 3% массы

пустого самолета без топлива.

Rм=0,03*111500*9,8=32781

Н

Аэродинамическая

сила вычисляется по формуле

,

где Cp

– коэффициент давления; ρ – плотность

воздуха; V – скорость

набегающего потока; S –

площадь миделевого сечения ноги.

Cp≈1;

плотность воздуха берем на нулевой

высоте, т.к. шасси убираются на взлете

(ρ=1,225 кг/м3);скорость самолета на

взлете V≈300 км/ч≈83 м/с;

площадь миделевого сечения ноги S≈2

м2.

Н

Силами сопротивления трения в механизме

шасси и уплотнениях цилиндра (Rтр)

и сопротивлением замков шасси (Rз)

можно пренебречь.

Н

РАСЧЕТ ПАРАМЕТРОВ И ПОТРЕБНОЙ МОЩНОСТИ

ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА

Данные для расчета:

-

рабочее давление……………………………………………. Рнаг=20.6

МПа -

давление слива……………………………………………… Рслив=

0.0588 МПа -

рабочий ход гидроцилиндра……………………………….. хГЦ=0.51

м -

усилие на штоке…………………………………………….. R=42·103

Н -

механический КПД…………………………………………. ηмех=0.95

-

материал гидроцилиндра…………………………………… сталь,

σ=100 МПа

Шток необходимо рассчитать на прочность

по допускаемым напряжениям по формуле:

определим

Принимаем dШ Т =

23·10-3 м.

Определим площадь (и диаметр) поршня

из уравнения баланса сил:

м;

принимаем диаметр поршня равным

м.

Определим отношение

.

Из опыта установлено, что оптимальное

соотношение

Определим ширину поршня из условия

прочности:

Подставляя численные значения, получаем:

м.

Принимаем

м.

Определим необходимость расчета

гидроцилиндра на продольный изгиб.

Необходимым условием расчета является

неравенство:

.

где: Lцил –

длина гидроцилиндра с выдвинутым

штоком;

Dнар –

наружный диаметр гидроцилиндра;

,

где

–

толщина стенки гидроцилиндра.

μ=[для стали]=0.3 – коэффициент Пуассона.

м

принимаем

м.

Окончательно получаем

м.

Толщина (сферического) донышка

гидроцилиндра:

м

принимаем

м;

Длина гидроцилиндра:

м.

Видим, что

расчет

на продольный изгиб не нужен.

Рассчитаем расход Qцил

необходимый для работы гидроцилиндра:

где:

– скорость срабатывания

τ = 2 с – время срабатывания

м/с.

м3/с

– расчетная подача

– фактическая подача гидроцилиндра (с

учетом потерь)

м3/с.

Диаметр входного и выходного отверстия,

исходя из обеспечения требуемого

расхода (при ωвх = 5…10 м/с)

равен:

при ωвх = 7 м/с

м;

Принимаем

м.

Минимальный диаметр узла крепления

выходного звена определяется из условия

прочности на срез крепежного болта:

м

Принимаем

м.

Формула для определения потребной

мощности гидроцилиндра имеет вид:

где: ∆P

= Pнаг – Pслив

= (20.6 – 0.0588)*106 = 20.541 МПа

Вт.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

2016-01-23

Расчет усилия, развиваемого гидроцилиндром

Определение силы, которую способен создать гидроцилиндр, одна из распространенных задач в технических расчетов. Как известно гидравлический цилиндр способен развивать разные усилия при прямом и обратном ходе, причина в разности эффективных площадей, на которые воздействует жидкость.

Наш онлайн калькулятор позволяет произвести вычисления автоматически, вы сможете определить усилия, развиваемые гидравлическим цилиндром как при прямом ходе, так и при обратном, вам нужно будет указать диаметр поршня, и рабочее давление гидросистемы.

Результат расчета

Обратный ход

Эффективная площадь штоковой полости: S=0.00186 м2

Усилие, развиваемое гидроцилиндром при обратном ходе:

F=29184.59 Н = 29.18459 кН

Произвести новый расчет

Подробнее о том, чем прямой ход гидроцилиндра отличается от обратного, что такое поршень и шток вы можете узнать, посмотрев видео ролик.

Достаточно часто необходимо определить массу, которую способен вертикально поднять гидравлический цилиндр, для это можно воспользоваться простой формулой F=mg.

Рекомендуется произвести проверочные расчеты. За результаты расчетов в режиме онлайн администрация сайта ответственности не несет.

Читайте также:

Все новости

Всем привет дорогие друзья. Меня как то спрашивали, а как ты выбирал диаметр гидроцилиндров для гидравлики для своего мини погрузчика.

Скажу так тут сложного не чего нет. Не скрою, я изначально сам не знал этой информации, но надо учитывать что у нас всегда под рукой есть интернет. Меня тоже озадачил этот вопрос. Я стал искать ответ в интернете. Немного полазив я наткнулся на информацию почти из школьного курса физики.

Расчет здесь нужно начинать исходя из того какую грузоподъёмность ковша вы хотите. В моих планах я рассчитывал примерно на 300 кг.

Ну так вот какие параметры необходимо знать чтобы рассчитать усилие гидроцилиндра в тоннах?

1)диаметр поршня гидроцилиндра S

2)давление развиваемое насосом гидросистемы P

Рассчитывается искомая величина по формуле.

F=PxS

Cначала узнаем площадь поперечного сечения гидроцилиндра “S” по формуле: S=ΠD2/4 где П=3,14, D2– диаметр поршня гидроцилиндра в квадрате.

Затем зная значение S, рассчитываем усилие гидроцилиндра по формуле F=PxS т.е усилие=площадь сечение х давление в гидросистеме в атмосферах.

Хотел бы сразу уточнить то что в моем случае я использую насос нш10 где номинальное давление 20 Мпа. Следственно надо перевести значение в атмосфер. 1 атм = 101 325 Па = 760 мм рт. ст. Соответственно 20 МПа = 20 000 000 Па = 197,384 атм.

Например: у меня главный гидроцилиндр D=80 мм, P=197.384 атмосфер. S=3,14*80²/4=5024мм2 (50 см2)

Далее F=197.384х50=9869,2 кг/см2 (9,8 тонн)

Толкающее усилие данного гидроцилиндра будет равняться примерно в 9 тонн. Данная величина измениться в меньшую сторону так как мы будем выбирать более сложный угол старта гидроцилиндра. Также надо учитывать силу трения деталей. Многое далее будет завесить от того как вы построите рычажную систему стрелы.

Данные расчеты так же можно использовать при проектировании гидравлических домкратов и прессов. Стоит отметить если вы выберите больше диаметр цилиндра то грузоподъёмность увеличиться но уменьшиться скорость работы гидравлики.

В общем могу сказать что в целом это не сложный расчет который примерно дает представление о том как будет работать гидравлика. Не стоит так же забывать о то что обороты двигателя не всегда соответствуют номинальным и тут тоже пропадает кпд насоса.

А на этом у меня все, кому понравилась статья не забывайте ставить лайки. Всем спасибо, пока.

расчет параметров гидроцилиндра по его размерам

Если известны геометрические размеры цилиндра, то можно вычислить площади поршня и объемы полостей цилиндра.

Если известно давление гидравлической системы, то дополнительно можно вычислить усилие при выдвижении и втягивании штока.

Мощность и скорость при выдвижении и втягивании штока можно определить, зная подачу (расход) рабочей жидкости от насоса.

Если вы хотите купить расчет параметров гидроцилиндра по его размерам , вы можете:

Ещё из раздела расчет гидропривода

Этот калькулятор позволяет Вам вычислить три параметра, важные для проектирования гидравлической станции: – скорость потока Q (л/мин); – мощность N (кВт); – давление P (бар). Чтобы вычислить потребную мощность N (кВт) , Вы должны ввести следующие …

Для правильного расчета должно быть известно назначение трубопровода: всасывающая магистраль, напорная или сливная. Справочник по допустимой скорости жидкости в пределах этих типов магистралей приведен ниже. Расчетная скорость жидкости (м/с) должна …

Здесь Вы можете вычислить геометрический размер цилиндра, зная необходимое усилие и рабочее давление гидроситемы. Общее усилие (Fst), Кг Количество цилиндров Давление ( P ), бар Диаметр поршня цилиндра ( fi ), мм Длина хода ( L ), мм Время …

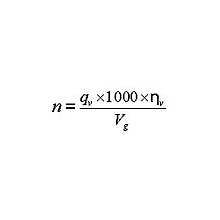

Этот калькулятор позволяет Вам вычислить или подачу Q (л/мин) или объем насоса Vg (cm3). Чтобы вычислить подачу насоса Q (l/min) , Вы должны ввести следующие данные: 1. Скорость вращения вала насоса n, для электродвигателей переменного тока это …

Для того чтобы вычислить количество оборотов гидромотора n (rpm), Вы должны знать следующие параметры 1) Подача насоса Q (л/мин), которая подается к гидромотору 2) коэффициент объемных потерь (КПД) , для гидромоторов он находится в диапазоне …

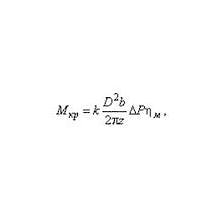

Крутящий момент на валу гидромотора М (кгм) может быть вычислен с использованием следующих параметров: 1. Давление P (бар). 2. Коэффициент объемных потерь, для гидромоторов он находится в диапазоне 0.85-0.95. 3. Объем гидромотора Vg, задается в …

Крутящий момент М (Нм), который требуется передать гидравлическому насосу от двигателя может быть вычислен с использованием следующих параметров: 1. Скорость вращения вала насоса n, для электродвигателей переменного тока это обычно – 960, 1370, 1450 …

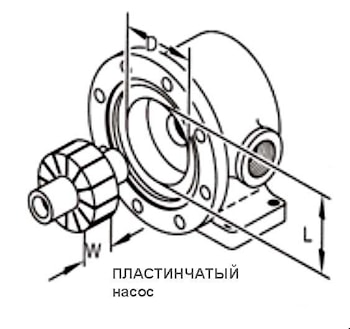

Этот калькулятор позволяет вычислить объемную подачу пластинчатого насоса за один оборот по геометрическим размерам. Тип Ширина ( W ), Диаметр ( D ), Длина ( L ) …

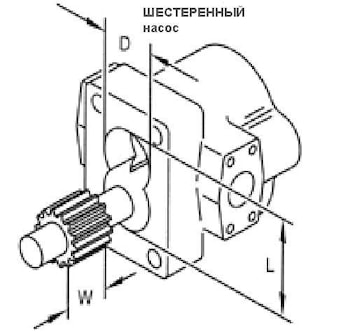

Данный калькулятор позволяет вычислить объемную подачу шестеренного насоса по его геометрическим размерам. Для этого необходимо замерить 3 размера в сантиметрах, в результате вычисления получается подача насоса с см3 за один оборот. Можно измерять в …