Общие положения выбора оптимального вакуума в конденсаторе.

В

общем случае температура

![]()

в горловине конденсатора, определяющая

давление в нём, находится из соотношения:

|

|

(4.1), |

где![]()

– температура поступающей в конденсатор

циркуляционной воды;

![]()

– нагрев

воды в конденсаторе (разность температур

циркуляционной воды на выходе

![]()

и входе в конденсатор

![]() );

);

![]()

– температурный

напор (разность между температурой

пара, поступающего в конденсатор

![]()

и температурой циркуляционной воды на

выходе из конденсатора

![]() ).

).

Действительно,

теплота, отданная паром при конденсации

охлаждающей воде, равна

![]() ,

,

где

![]()

– расход пара в конденсатор,

![]()

– энтальпия пара,

![]()

– энтальпия образующегося конденсата,

и совпадает с теплотой, унесенной

циркуляционной водой:

|

|

(4.2) |

Здесь

![]()

– расход охлаждающей воды через

конденсатор;

![]()

– теплоемкость воды.

Таким образом:

|

|

(4.3) |

Тогда

|

|

(4.4) |

Разность

![]()

в широком диапазоне изменения температуры

влажного пара слабо зависит от температуры

в конденсаторе, поэтому нагрев охлаждающей

воды оказывается прямо пропорциональным

расходу пара в конденсатор и обратно

пропорциональным расходу циркуляционной

воды.

Температурный

напор

![]()

отражает совершенство теплообмена в

конденсаторе. Чем выше воздушная

плотность конденсатора, чем лучше

работает эжектор; чем чище трубки, по

которым движется охлаждающая воды, тем

меньше значение

![]()

и тем глубже вакуум в конденсаторе.

Для

работающих турбоустановок путём

испытаний для каждого типа конденсаторов

получают набор нормативных характеристик,

позволяющих осуществлять контроль

качества их работы.

Н а

а

рисунке 4.3 (а) показана зависимость

давления

![]()

в горловине конденсатора турбины

К–300–240 ХТЗ от расхода пара в него при

различной температуре охлаждающей воды

на входе в конденсатор при её минимальном

расходе

![]() .

.

Часто

характеристику, показанную на рисунке

4.3 (а) строят в других координатах – в

виде зависимости температурного напора

![]()

от расхода пара в конденсатор и температуры

охлаждающей воды

![]()

при номинальном её расходе. Пример такой

характеристики для турбины К–300–240 ХТЗ

показан на рисунке 4.3 (б). Если температурный

напор в условиях эксплуатации оказывается

большим, чем следует из нормативной

характеристики, то это свидетельствует

об ухудшении работы конденсатора

вследствие загрязнения охлаждающей

поверхности трубок, увеличения присосов

воздуха или ухудшении работы отсасывающих

устройств.

К ак

ак

видно из приведенных выше характеристик

в реальных условиях эксплуатации, для

каждой нагрузки турбины в зависимости

от состояния системы конденсации пара

будет своё оптимальное значение вакуума

в конденсаторе, которое зависит от

следующих факторов:

-

температуры

циркуляционной воды на входе в

конденсатор; -

расхода циркуляционной

воды; -

расхода пара в

конденсатор; -

величины

присосов воздуха и качества работы

эжекторной установки; -

чистоты поверхностей

конденсации.

Оптимальные условия

эксплуатации будут достигаться тогда,

когда при неизменном расходе пара на

энергоблок будет обеспечиваться

максимальная мощность, отпускаемая от

турбины. В этом случае, величину

отпускаемой мощности можно определить

по выражению:

|

|

(4.5), |

где![]()

– мощность турбины на клеммах генератора,

мощность циркуляционных насосов,

мощность, недовырабатываемая паром в

турбине за счёт отбора его на эжектор

и мощность механизмов собственных нужд

остальных агрегатов (за исключение

циркуляционных насосов и эжекторов).

При

оптимизации вакуума

![]()

можно считать практически постоянной.

Мощность,

недовырабатываемая паром, отбираемым

на эжектор зависит от места отбора пара

и его расхода (![]() ):

):

|

|

(4.6), |

где

![]()

– соответственно, энтальпии пара в

отборе и в конденсаторе;

![]()

– коэффициент,

учитывающий отборы пара в систему

регенерации;

![]()

– электромеханический

КПД турбогенератора.

Причём,

с одной стороны, увеличение расхода

пара на эжектор увеличивает его

производительность и улучшает условия

конденсации, а значит и вакуум в

конденсаторе, с другой стороны это ведёт

к увеличению недовыработки мощности

турбиной.

Мощность турбины

в этом случае определяется:

|

|

(4.7), |

где

![]()

– расход пара через i-ый

отсек;

![]()

– энтальпия

пара на входе и выходе из i-ого

отсека;

![]()

– число

отсеков.

Мощность

циркуляционного насоса определяется

исходя из условия:

|

|

(4.8), |

где

![]()

– удельный объём циркуляционной воды

(м3/кг);

![]()

– напор,

развиваемый насосом (Па);

![]()

– расход

циркуляционной воды (кг/с);

![]()

– КПД

циркуляционного насоса.

Температуру пара

в конденсаторе также можно рассчитать

по следующей формуле:

|

|

(4.9), |

где

![]()

– теплота парообразования, кДж/кг;

![]()

– кратность

циркуляции,

![]() .

.

Показатель

экспоненты рассчитывается по формуле:

|

|

(4.10), |

где

![]()

– коэффициент теплопередачи от пара к

воде, кВт/(мK).

Удельный

расход пара

![]()

в конденсатор определяется по формуле:

|

|

(4.11) |

Здесь

![]()

– площадь поверхности охлаждения, м2.

Из

формулы (4.9) видно, что температура пара

в конденсаторе, а значит и давление при

постоянном расходе пара (![]() )

)

зависит от следующих величин:

-

температуры

охлаждающей воды на входе

;

; -

расхода

циркуляционной воды

;

; -

коэффициента

теплопередачи

.

.

Отложение

солей и органических веществ, их толщина

и состав на внутренней стенке трубок

конденсатора также ухудшает коэффициент

теплопередачи и вакуум в конденсаторе.

При

уменьшении температуры

![]()

снижается и температура

![]() ,

,

улучшается вакуум. Увеличение расхода

охлаждающей воды также приводит к

снижению температуры

![]()

и улучшению вакуума. К улучшению вакуума

приводит также и улучшение теплопередачи

от пара к воде (увеличение

![]() ).

).

Температуру

охлаждающей воды

![]()

на входе в конденсатор нельзя произвольно

изменить, поскольку она определяется

температурой окружающей среды и типом

водоохладителя. Фактически управлять

вакуумом в конденсаторе при заданной

нагрузке (![]() )

)

можно, изменяя следующие параметры:

-

расход

охлаждающей воды ;

; -

количество

отсасываемого из конденсатора воздуха

;

;

Таким

образом, изменяя расход циркуляционной

воды и расход пара на эжектор, можно

определить оптимальное значение вакуума

в конденсаторе. Его можно получить из

совместного решения уравнений (4.5 –

4.9) при условии, что

![]() .

.

Кроме

этого в расчёт необходимо принимать

ограничивающие условия, приведенные

на рисунке 4.2 (а, б).

Соседние файлы в папке Конспект лекций от Ильина Е.Т. (2008)

- #

- #

27.05.20140 б100~WRL3329.tmp

- #

- #

- #

- #

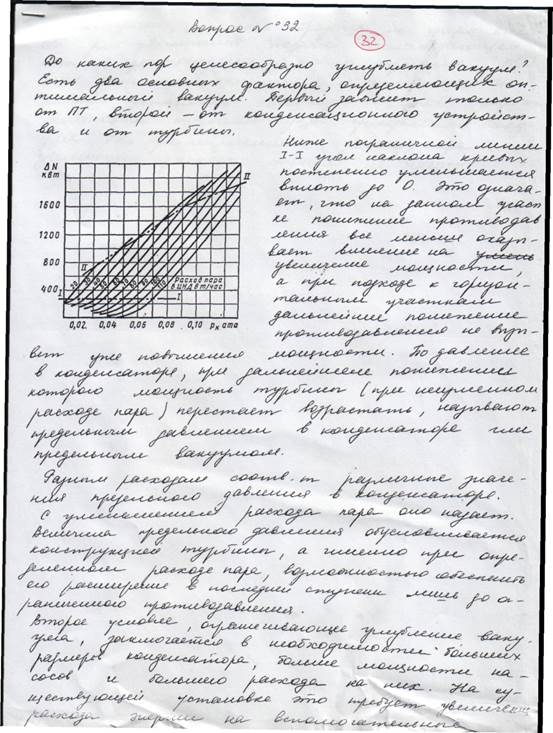

Вакуум является одним из важных параметров, влияющих на экономичность работы турбоустановки. На основании многочисленных опытов установлено, что при уменьшении вакуума на 1 % против его оптимального значения расход пара турбоустановкой при той же мощности увеличивается на 1—2%. Поэтому наблюдение за вакуумом и поддержание его в пределах, установленных эксплуатационной инструкцией, является совершенно обязательным.

Из теории теплового расчета паровых турбин известно, что чем глубже вакуум, тем больше располагаемый перепад тепла на турбине, а следовательно, и перепад, который перерабатывается в полезную мощность. Однако углубление вакуума и увеличение, таким образом, мощности, вырабатываемой турбиной, практически ограничены пропускной способностью последней ступени турбины. Как только в выходном сечении рабочих лопаток последней ступени будет достигнуто предельное значение давления (с учетом дорасширяющих возможностей в косом срезе), то при дальнейшем углублении вакуума при постоянном расходе пара процесс расширения пара выйдет за пределы лопаток последней ступени и не будет приводить к увеличению мощности. Вакуум, соответствующий такому давлению, называется предельным вакуумом. Предельный вакуум устанавливает техническую границу углубления вакуума. Однако необходимо иметь в виду, что углубление вакуума связано с увеличением расхода охлаждающей воды и, следовательно, с увеличением расхода энергии на привод циркуляционных насосов.

Таким образом, с углублением вакуума до его предельного значения происходит увеличение мощности, вырабатываемой турбиной, но одновременно увеличивается и мощность, потребляемая циркуляционными насосами. Для различных нагрузок на турбину, разной температуры охлаждающей воды можно найти такое значение вакуума, при котором разность между приращением мощности, вырабатываемой турбогенератором за счет углубления вакуума ?Nэ, и приращением мощности, потребляемой циркуляционными насосами ?Nц.н. будет максимальной, т. е.

При таком вакууме турбогенератор будет отдавать наибольшую энергию в сеть. Такой вакуум называется наивыгоднейшим или экономическим вакуумом.

В то время как глубина предельного вакуума определяется пропускной способностью последней ступени турбины, т. е. зависит от характеристики проточной части турбины, наивыгоднейший вакуум зависит от режима работы турбоустановки (точнее от пропуска пара в конденсатор) и от расхода охлаждающей воды. Так как расход охлаждающей воды в конденсатор при прочих неизменных условиях зависит от температуры охлаждающей воды, то можно сказать, что наивыгоднейший вакуум зависит от пропуска пара в конденсатор и от температуры охлаждающей воды.

С увеличением нагрузки на турбину и соответственно с увеличением пропуска пара в конденсатор расход охлаждающей воды для конденсации пара увеличивается, а следовательно, увеличивается и мощность, потребляемая циркуляционными насосами. Величина экономического вакуума при этом будет уменьшаться. С понижением температуры воды расход ее для конденсации пара уменьшается и, следовательно, увеличивается экономический вакуум. Величина экономического вакуума для различных нагрузок на турбину (для различных пропусков пара) и при различной температуре охлаждающей воды определяется заводом — изготовителем турбины и уточняется на месте установки турбины путем испытаний. На рабочее место машиниста турбины дается готовый режимный график, по которому можно установить расход охлаждающей воды, необходимый для обеспечения экономического вакуума.

В процессе работы турбоустановки возможно падение вакуума, причем падение вакуума может быть как постепенным, так и резким (срыв вакуума). Постепенное снижение вакуума может быть вызвано следующими причинами:

а) загрязнением поверхности охлаждения конденсатора;

б) уменьшением подачи охлаждающей воды в конденсатор;

в) повышением температуры охлаждающей воды;

г) нарушением воздушной плотности вакуумной системы установки;

д) нарушением нормальной работы воздухоудаляющих устройств.

Для предупреждения снижения вакуума из-за загрязнений охлаждающей поверхности конденсатора необходимо поддерживать эти поверхности чистыми.

Ранее отмечалось, что загрязнение трубок конденсаторов может быть в результате отложений на поверхности трубок солен, содержащихся в охлаждающей воде. Чаще всего на трубках конденсаторов откладываются соли кальция и магния, образуя довольно плотные, трудноудаляемые отложения. Загрязнение трубок солями обычно наблюдается в системах оборотного водоснабжения. При высокой жесткости циркуляционной воды солевые загрязнения трубок бывают весьма интенсивными. В таких случаях необходимо применять химическую очистку трубок конденсаторов.

Химическая очистка трубок соляной кислотой производится при выключенном из работы конденсаторе и может производиться на ходу, если конденсатор разделен на две половины. Для химической очистки конденсатор должен быть оборудован баком для раствора соляной кислоты, насосом для циркуляции раствора и трубопроводами. Раствор кислоты с концентрацией 3—4% под действием насоса циркулирует по трубкам конденсатора. Для лучшей реакции раствор в конденсаторе подогревают паром до температуры 50—60° С. Через каждые 5—10 мин производится отбор пробы и путем анализа ее устанавливают концентрацию кислоты в растворе. При уменьшении концентрации в бак добавляют кислоту.

Очистка трубок считается законченной, когда концентрация кислоты в циркулирующем растворе становится практически неизменной. По мере очистки трубок концентрацию кислоты в растворе надо уменьшать и к концу очистки иметь не более 1%, так как при более высокой концентрации кислота будет оказывать вредное действие на очищенные поверхности трубок.

После очистки раствор спускают в канализацию, а конденсатор промывают водой и после этого — слабым раствором щелочи. Раствор щелочи загружают в тот же бак, в который загружался раствор кислоты. Промывка щелочью с целью нейтрализации кислоты длится один — полтора часа. По окончании промывки промывочные трубопроводы от конденсатора отключают и конденсатор может быть включен в нормальную работу.

Для предупреждения от биологических загрязнений трубок конденсатора охлаждающую воду, как это уже указывалось выше, подвергают хлорированию путем периодического ввода хлора или раствора хлорной извести.

Загрязнение трубок конденсаторов возможно также в результате осаждения в трубках взвешенных в воде частиц, как, например, песка, мелкой щепы и прочего мусора, который может поступать в конденсатор с охлаждающей водой. Такое загрязнение конденсатора бывает при Недостаточно хорошей очистке воды от механических примесей в водозаборных устройствах. Для очистки конденсатора от загрязнений механическими примесями делают механическую очистку трубок его. Если конденсатор состоит из двух независящих но воде половин, то механическую очистку производят поочередно ‘каждой половины конденсатора при нагрузке турбины 50—00% номинальной.

Кислотные промывки, а также механические очистки трубок конденсаторов производят периодически, по мере загрязнения трубок. Вследствие этого отложения в конденсаторных трубках, образующиеся в период между чистками конденсатора, неизбежно приводят к ухудшению работы конденсатора и, таким образом, к значительному пережогу топлива, а в некоторых случаях являются причиной ограничения мощности турбины на какой-то период времени.

Периодические очистки конденсаторов требуют также значительной затраты труда и времени и, кроме того, вызывают дополнительный простой оборудования, что влечет за собой недовыработку энергии.

В качестве примера можно указать, что на Красногорской ТЭЦ только за 2 года было проведено 48 чисток конденсаторов с затратой более 5 000 тыс. человеко-часов и с недовыработкой более 20 млн. квт·ч электроэнергии. В связи с этим возникла необходимость отыскания других способов очистки трубок конденсаторов, которые не имели бы недостатков, присущих периодическим химическим или механическим чисткам.

Применение химической и магнитной обработки охлаждающей воды встречает очень большие трудности, особенно на крупных КЭС, в связи с необходимостью подвергать обработке громадное количество охлаждающей воды.

В настоящее время находит все большее распространение метод непрерывной механической очистки трубок конденсаторов резиновыми шариками, предложенный и разработанный группой инженеров ГДР. Этот способ основан на том, что отложения в трубках конденсаторов в первый момент времени не имеют прочной связи с поверхностью трубок. Прочная связь у выпадающих кристалликов накипи с поверхностью трубки появляется по прошествии некоторого времени. Таким образом, прочные, трудноудаляемые накипи образуются не сразу, а постепенно.

Способ очистки резиновыми шариками предусматривает непрерывное удаление отложений, выпадающих в трубках, при помощи резиновых шариков, циркулирующих вместе с охлаждающей водой.

При таком способе очистки трубки конденсаторов все время поддерживаются чистыми, что значительно улучшает качество работы конденсатора и благоприятно влияет на экономичность работы турбоустановки. В некоторых случаях устройство непрерывной очистки конденсаторов привело к снижению удельных расходов тепла турбоустановкой на 0,5—1%.

Принципиальная схема установки для непрерывной очистки трубок конденсаторов резиновыми шариками показана на рис. 3-9. В сливном водоводе конденсатора 2 устанавливают сетку 3 для улавливания шариков. Резиновые шарики из сетки поступают к струйному насосу 4 и струей воды направляются в загрузочную камеру 5, из которой поступают в напорный водовод 6. Увлекаемые потоком охлаждающей воды, резиновые шарики проходят по трубкам конденсатора и снова поступают в улавливающую сетку.

Количество шариков, загруженных в установку, составляет 10—20% количества трубок, подлежащих очистке. Так, например, для установки ВК-100-2, снабженной двухходовым конденсатором типа 100-КЦС-2, имеющем 5 800 трубок, количество шариков, загружаемых в установку, составляет порядка 1 100—2 000 шт. Периодичность включения установки в работу зависит от интенсивности образования отложений в трубках конденсатора. При достаточно хорошем качестве охлаждающей воды и небольшой степени загрязнения трубок установка может включаться в работу периодически на 4—10 ч в сутки.

Контроль за работой установки ведется путем наблюдения через окна загрузочных камер за циркуляцией шариков. Минимально допустимая интенсивность циркуляции считается, если каждую секунду проходит 4—5 шариков.

Постепенно резиновые шарики срабатываются и эффективность очистки трубок такими шариками резко снижается. При срабатывании шариков с диаметра 20—21 мм до размера 17 мм их следует заменять новыми.

Установка для непрерывной очистки конденсаторов, как это видно из приведенной на рис. 3-9 схемы, довольно простая и может легко быть выполнена силами ремонтного персонала электростанции. Стоимость изготовления и монтаж такой установки для турбин ВК-100 не превышает 1 500 руб. Затрата мощности на работу установки около 40 квт. Количество резервных шариков, периодически погружаемых в установку, не превышает 2 500 шт. в год. Стоимость этих шариков 110 руб. Срок окупаемости установки 2—3 месяца.

Уменьшение подачи воды в конденсатор может быть вызвано целым рядом причин, а именно: загрязнением трубок конденсатора и повышением вследствие этого гидравлического сопротивления конденсатора, появлением значительных присосов воздуха через всасывающие водоводы или чаще через сальники циркуляционных насосов, понижением уровня воды в приемных колодцах насосов и значительно реже — вследствие изменения состояния насоса: износа рабочего колеса, направляющего аппарата и т. д.

Повышение температуры охлаждающей воды не зависит от условий обслуживания конденсационной установки и при оборотной системе циркуляционного водоснабжения может быть вызвано нарушением нормальной работы охлаждающих устройств. На некоторых электростанциях в результате неудовлетворительного состояния охлаждающих устройств и повышенной температуры охлаждающей воды среднегодовой вакуум составил 90,1—90,3%, вместо 96%, при условии нормального охлаждения циркуляционной воды. Если принять, что ухудшение вакуума на 1% приводит к увеличению расхода пара турбоустановкой тоже на 1%, то при снижении вакуума на 3% против нормального пережог топлива на конденсационной электростанции высокого давления мощностью 500 Мвт составит только за три летних месяца работы станции около 90 тыс. т условного топлива. Поэтому еще раз следует отметить важное значение, которое имеет хорошая работа системы циркуляционного водоснабжения в обеспечении экономичной работы электростанции.

О значении воздушной плотности вакуумной системы турбоустановки уже говорилось выше. Совершенно ясно, что увеличение присосов воздуха, также как и нарушение нормальной работы воздухоудаляющих устройств, приводит к ухудшению вакуума и к нарушению нормальной работы конденсационной установки. Поэтому при эксплуатации конденсационной установки необходимо поддерживать высокую воздушную плотность системы, а также обеспечивать нормальную и устойчивую работу воздухоудаляющих устройств.

Резкое падение разрежения в конденсаторе (срыв вакуума) может быть вызвано образованием больших присосов воздуха в вакуумную систему вследствие образования значительных неплотностей, нарушением нормальной работы воздухоудаляющих устройств либо резким снижением подачи охлаждающей воды в конденсатор. Последнее может быть при разрыве циркуляционного водовода, либо при остановке циркуляционного насоса. Выявление причины срыва вакуума обычно не представляет большой трудности.

32.

Предел вакуума в конденсаторе.

Вакуум

(разряжение) – разность между барометрическим (атмосферным) давлением и

абсолютным давлением в конденсаторе.

Исследования

показали, что эффективность работы конденсационной установки прак-тически не

зависит от барометрического давления и поэтому величина абсолютного давления в

конденсаторе не только определяет условия работы турбины, но и достаточно полно

харак-теризует качество работы конденсационного устройства.

Есть

два основных фактора определяющих оптимальный вакуум:

1. Зависит от ПТ;

2.

Зависит от конденсационного устройства.

Давление

в конденсаторе, при дальнейшем понижении которого мощность турбины (при

неизменном расходе пара) перестаёт возрастать, называется предельным давлением

в конденсаторе или предельным вакуумом.

Величина

предельного давления обусловлена конструкцией турбины, а именно, при

определённом расходе пара, возможно, его расширение в последней ступени лишь до

огра-ниченного противодавления. Если давление в конденсаторе уменьшить, то

удельный объём увеличиться, что влечёт за собой увеличение площади проходного

сечения и соответственно увеличение длины лопатки последней ступени, которая

может не пройти по прочности.

Второе

условие, ограничивающее углубление вакуума, заключается в необходимости больших

размеров конденсатора, большей мощности насосов и большего расхода энергии для

них.

Для

экономичной работы установки необходимо чтобы прирост мощности из-за

углуб-ления вакуума был, при неизменном расходе пара, больше увеличения расхода

энергии на насосы.

2.1. Общие сведения¶

2.1.1. Назначение и состав конденсационной установки. Схемы включения¶

Одним из основных способов достижения высокого термического КПД паротурбинной установки является понижение параметров пара за турбиной. С понижением давления и температуры отработавшего в турбине пара уменьшается количество теплоты, передаваемой холодному источнику, что, как известно из термодинамики, при неизменных параметрах свежего пара повышает мощность турбины (за счет увеличения теплоперепада на нее) и экономичность цикла в целом. Иллюстрацией этому служит рис. 2.1, где на T–S диаграмме изображены два идеальных тепловых цикла Ренкина, отличающиеся между собой только конечным давлением пара. Площадь фигуры abcdea (полезная работа цикла), относящейся к циклу с меньшим давлением отработавшего в турбине пара, больше площади фигуры a1bcde1a1 на площадь заштрихованной фигуры аа1е1еа.

Рис. 2.1. Сопоставление идеальных тепловых циклов ПТУ с разными конечными давлениями пара в T–S диаграмме

В табл. 2.1 в качестве примера представлены данные по изменению мощности турбин и экономичности ПТУ при изменении давления пара за турбиной и неизменных параметрах свежего пара. Как показывают эти данные, при изменении давления за турбиной на 1 кПа экономичность паротурбинных установок ТЭС изменяется примерно на 1 %, а для АЭС это изменение достигает 1,5…2,0 %. Бόльшее изменение в экономичности паротурбинных установок АЭС определяется тем, что для турбин с малым теплоперепадом, в частности для турбин насыщенного пара, относительное изменение перепада оказывается бόльшим.

Таблица 2.1. Изменение мощности турбин и экономичности ПТУ

при изменении давления отработавшего пара на ±1 кПа

|

Марка турбины |

Номинальная мощность турбины, МВт |

Изменение мощности турбины, МВт |

Изменение экономичности ПТУ, % |

|

К-50-90 ЛМЗ |

50 |

0,45 |

0,90 |

|

К-100-90ЛМЗ |

100 |

0,90 |

0,90 |

|

Т-110/120-130 ТМЗ |

120* |

1,25 |

0,73* |

|

К-200-130ЛМЗ |

200 |

1,90 |

0,95 |

|

Т-250/300-240 ТМЗ |

300* |

1,83 |

0,70* |

|

К-300-240-ЛМЗ |

300 |

2,76 |

0,92 |

|

К-300-240-ХТЗ |

300 |

3,34 |

1,11 |

|

К-500-240-ХТЗ |

500 |

3,88 |

0,78 |

|

К-750-65/3000 ХТЗ |

750 |

8,91 |

1,19 |

|

К-800-240 ЛМЗ |

800 |

4,94 |

0,62 |

|

К-500-65/3000 ХТЗ |

500 |

8,00 |

1,60 |

|

К-220-44 ХТЗ |

220 |

4,06 |

1,85 |

|

К-1000-60/1500-1 ХТЗ |

|||

|

(3 ЦНД) |

1000 |

12,75 |

1,28 |

|

* На конденсационном режиме работы. |

Понижение параметров пара за турбиной обычно осуществляется до давления, ниже барометрического, для чего необходимо обеспечить конденсацию отработавшего в турбине пара. Этой цели и служит конденсационная установка, которая, кроме вышеуказанного назначения, обеспечивает также получение чистого конденсата для питания парового котла (парогенератора), замыкая цикл.

Принципиальная схема конденсационной установки приведена на рис. 1.2. Процесс конденсации совершается за счет отвода от пара теплоты конденсации при постоянном давлении. Для отвода теплоты, выделяющейся при конденсации пара (теплоты фазового перехода), через трубки конденсатора, образующие поверхность охлаждения, циркуляционным насосом непрерывно прокачивается охлаждающая среда. В зависимости от вида охлаждающей среды конденсаторы подразделяются на водяные (охлаждающая среда—вода) и воздушные (охлаждающая среда—воздух). Воздушные конденсаторы по ряду причин пока не получили широкого распространения, перспективные разработки в этой области будут описаны далее. Абсолютное большинство современных ПТУ имеют водяные конденсаторы, для охлаждения которых используются как естественные, так и специально созданные источники воды.

Конденсат, образовавшийся в результате конденсации пара, стекает в конденсатосборник, откуда откачивается конденсатным насосом и подается в систему регенерации.

Поступающий в конденсатор из турбины пар всегда содержит воздух, который попадает в турбину через концевые уплотнения ЦНД, неплотности фланцевых соединений различных элементов ПТУ, где давление меньше барометрического, и т. д. Часть воздуха попадает в конденсатор через неплотности соединения выходного патрубка турбины и переходного патрубка конденсатора. В конденсаторах паровых турбин одноконтурных АЭС содержание неконденсирующихся газов возрастает за счет продуктов радиолиза. Если воздух и другие неконденсирующиеся газы не удалять непрерывно из объема конденсатора, то разрежение в нем создать не удастся. Отсос паровоздущной смеси из парового пространства конденсатора осуществляется воздушным насосом (эжектором), который выбрасывает эту смесь, как правило, в окружающую среду.

Кроме создания вакуума конденсатор в современных турбинах выполняет и другие функции. Например, при пусках или резких изменениях нагрузки, когда котел или паропроизводящая установка АЭС вырабатывает бόльшее количество пара, чем требуется турбине, или когда параметры пара не соответствуют необходимым, пар после предварительного охлаждения направляется в конденсатор, что позволяет обойтись без выброса пара в атмосферу и тем самым исключить потери дорогостоящего рабочего тела. Для принятия сбросного пара конденсатор оборудуется специальным приемно-сбросным устройством. В конденсатор также направляют конденсат из коллекторов дренажей паропроводов, уплотнений, некоторых подогревателей и вводят добавку химически очищенной воды для восполнения потерь конденсата в цикле.

Известно, что при пуске турбоустановки как сама турбина, так и объем конденсатора заполнены воздухом. Для ускорения пуска иногда используется специальный пусковой воздушный насос (эжектор), который, как правило, имеет большую производительность.

Формально к схеме конденсационной установки иногда относится и так называемый хозяйственный эжектор, который обеспечивает удаление воздуха из водяных камер при пуске конденсатора в работу.

Все основные элементы конденсационной установки паровой турбины, кроме воздушных насосов (эжекторов), обычно размещаются в помещении между нулевой отметкой и отметкой машинного зала станции. Это помещение называется конденсационным. Исключение составляют турбины ХТЗ с боковыми конденсаторами. Воздушные насосы, как правило, размещаются на отметке турбины, вблизи нее.

[***]

В паротурбинных установках почти исключительное распространение получили поверхностные конденсаторы подвального типа. Конструктивная схема такого конденсатора приведена на рис 2.2.

Рис. 2.2.

1— корпус, 2— трубные доски, 3— трубки, 4— передняя водяная камера, 5—задняя (поворотная) водяная камера, 6— перегородка водяной камеры, 7—патрубок подвода циркуляционной воды, 8— патрубок выхода циркуляционной воды, 9— переходный патрубок (горловина) конденсатора, 10— патрубки отсоса паровоздушный смеси, 11— паровые щиты, 12— воздухоохладитель, 13, 14—первый и второй потоки воды соответственно, 15— конденсатосборник, 16—промежуточные перегородки, 17— окна в промежуточных перегородках, 18—сбросное устройство для пара, 19— трубы выхода пара из камер отбора ЦНД, А— вход пара в конденсатор, Б— отсос паровоздушной смеси, В— отвод конденсата, Г— вход охлаждающей воды, Д— выход охлаждающей воды, Е— сброс пара из котла (парогенератора), Ж— выход пара из отборов ЦНД

К корпусу конденсатора 1 присоединены (чаще всего с помощью сварки, иногда с помощью фланцевого соединения) основные трубные доски 2, в отверстиях которых закреплены трубки 3, образующие охлаждаемую поверхность теплообмена конденсатора. К внешним поверхностям трубных досок крепятся передняя 4 и задняя 5 (поворотная) водяные камеры. Передняя водяная камера с помощью перегородки 6 разделена на два отсека для организации тока воды через конденсатор в два хода. Под ходом в данном случае понимается течение воды без изменения направления движения. В общем случае выбор числа ходов (и соответствующего количества перегородок в водяных камерах) конденсатора определяется оптимальными значениями скоростей воды, гидродинамическим сопротивлением аппарата, компоновкой турбоустановки в целом и рядом других факторов.

Охлаждающая вода через патрубок 7 поступает в нижний отсек, проходит по трубкам нижней половины конденсатора, поворачивается на 180° в камере 5, проходит по трубкам верхней половины конденсатора и из верхнего отсека (верхней его части) передней водяной камеры 4 через патрубок 8 удаляется из конденсатора. По такой схеме (двухходовой) выполнено большинство конденсаторов современных паровых турбин. Имеются, однако, и конденсаторы с бόльшим и меньшим числом ходов. Например, конденсаторы турбин К-800-240 и К-1200-240 ЛМЗ выполнены одноходовыми.

Паровое пространство конденсатора, в котором размещены охлаждаемые циркуляционной водой трубки, с помощью переходного патрубка (горловины конденсатора) 9 соединяется (обычно с помощью сварки) с выходным патрубком турбины.

Пар, поступающий в конденсатор из турбины через переходный патрубок 9, конденсируясь на охлаждаемых циркуляционной водой трубках 3, движется в направлении патрубка отсоса паровоздушной смеси 10. При этом в приведенной на рис. 2.2 компоновке трубного пучка пар движется преимущественно сверху вниз (часть пара из развитого центрального прохода входит в трубный пучок в радиальном, от центра к периферии, направлении), обходя в нижней части пучка паровые щиты 11, условно выделяющие часть трубного пучка 12, называемую воздухоохладителем.

Для обеспечения более полной конденсации пара в объеме конденсатора и уменьшения количества пара, отсасываемого воздушным насосом через патрубки 10, необходимо, чтобы первый ход циркуляционной воды был организован в части трубного пучка, включающего в себя зону воздухоохладителя. В данном случае (см. рис. 2.2), вода подается в водяную камеру снизу.

Для удобства эксплуатации турбины и конденсатора (чистка трубок, их осмотр, замена или заглушка) современные конденсаторы паровых турбин обычно выполняются двухпоточными. Для этого циркуляционная (охлаждающая) вода подается в конденсатор двумя параллельными потоками.

На рис. 2.2 трубные пучки 13 и 14 этих двух независимых потоков воды симметрично расположены относительно вертикальной осевой линии конденсатора (разрез А—А). Каждый из потоков выполнен двухходовым.

Пар, сконденсировавшийся на поверхности трубок, стекает в нижнюю часть конденсатора, откуда собирается в конденсатосборник 15. Из конденсатосборника конденсат откачивается конденсатными насосами.

В паровом пространстве конденсатора для обеспечения вибронадежности его трубной системы, а также для ужесточения корпуса аппарата устанавливаются промежуточные перегородки 16, количество и система расстановки которых определяются по специальной методике. Для выравнивания полей скоростей и давления пара по всему объему конденсатора в промежуточных перегородках выполняются окна 17.

В переходном патрубке конденсатора обычно устанавливаются выводные трубы пара 19 из камер отборов ЦНД на регенеративные подогреватели низкого давления, а также сбросное устройство для пара 18, поступающего из парового котла (парогенератора) через РОУ и БРОУ.

В ряде конденсаторов сбросные устройства иногда устанавливаются непосредственно в трубных пучках, но это затрудняет выполнение наиболее рациональной компоновки трубного пучка конденсатора, так как дополнительные потоки пара и воды вызывают аэродинамические и температурные перекосы в пучке и, следовательно, ухудшают эффективность его работы [29]. Такое конструктивное решение может также оказать отрицательное влияние на долговечность работы трубного пучка из-за больших скоростей сбрасываемых потоков пара, его высокой температуры и большой влажности. Эти потоки способствуют эрозионному износу трубок, появлению опасных автоколебаний трубок и их разгерметизации в узле вальцовочного соединения в трубных досках из-за больших термических напряжений.

[***]

Схемы включения конденсаторов паровых турбин должны обеспечить высокую эффективность работы всей паротурбинной установки, минимальный расход электроэнергии на прокачку охлаждающей воды, а также рациональную компоновку оборудования и циркуляционных водоводов в машинном зале электростанции.

Паровые турбины большой мощности имеют большое число выхлопных патрубков (до восьми), которые направляют пар в конденсаторы.

В современных конструктивных решениях можно выделить два основных варианта включения конденсаторов по пару: связки «выхлопной патрубок―корпус конденсатора» и «несколько выхлопных патрубков на один корпус конденсатора».

В отечественной практике наиболее часто реализуется вариант одно- и двухкорпусного выполнения конденсаторов с параллельными потоками в них пара.

По расположению конденсаторов относительно турбины все известные схемы могут быть классифицированы по двум основным признакам—местоположению конденсатора относительно турбины и расположению оси трубного пучка конденсатора относительно продольной оси турбоагрегата.

По первому признаку различают три типа конденсаторов:

- подвальный (конденсатор расположен под турбиной, обычно в пределах фундамента агрегата);

- боковой (корпус конденсатора расположен сбоку от турбины за пределами ее фундамента);

- интегральный (трубный пучок компонуется во внешнем корпусе ЦНД или в его части).

По второму признаку различают два варианта: конденсаторы с поперечным и продольным (параллельно или вдоль оси турбины) расположением.

Наиболее часто применяется подвальное поперечное расположение конденсатора (рис. 2.3). В большинстве случаев для мощных турбин один корпус конденсатора объединяется в блок с одним ЦНД. Такая схема позволяет на базе отработанного блока «ЦНД―конденсатор» с наименьшими затратами наращивать единичные мощности турбин за счет унифицированных блоков.

Рис. 2.3. Схема подвального поперечного расположения конденсатора

По условиям компоновки турбоагрегата ширина подвального поперечного конденсатора ограничена осевой длиной ЦНД. Данная схема не накладывает ограничений на длину конденсатора, которая обычно ограничена сортаментом (длиной) применяемых в конденсаторе трубок. В этих условиях увеличение габаритов аппарата может осуществляться только за счет высоты, что вызовет существенный рост парового сопротивления конденсатора и потребует увеличения напора циркуляционного насоса.

Корпус конденсатора с помощью сварки соединен с нижней частью ЦНД переходным патрубком, который имеет форму усеченной пирамиды. Минимально возможная высота переходного патрубка обычно определяется по условиям компоновки трубопроводов регенеративных отборов турбины, которые выводятся из ЦНД. При этом необходимо учитывать, что с увеличением угла раскрытия патрубка потери давления и неравномерность потока по входному сечению корпуса конденсатора возрастают.

Подвальный продольный конденсатор отличается от поперечного тем, что обычно один корпус конденсатора принимает пар из нескольких выхлопов, в том числе и от нескольких ЦНД. Габариты подвального продольного конденсатора по ширине ограничены шириной фундамента, а по длине—длиной ЦНД (рис. 2.4). Так как протяженность ЦНД часто больше длины охлаждающих трубок, то корпус конденсатора изготовляют из двух-трех частей, которые соединяют по воде промежуточными водяными камерами. Для наборки трубок в такой конденсатор (при его монтаже) используют пространство под ЦВД и генератором.

Рис. 2.4. Схема подвального продольного расположения конденсатора

Общей характерной особенностью подвальных компоновок конденсаторов является то, что поток пара за последней ступенью турбины для того, чтобы попасть в конденсатор, должен развернуться на угол до 90 °, а это приводит к потерям давления в выхлопном патрубке.

Боковая продольная компоновка конденсатора (рис. 2.5) дает возможность свободного размещения поверхности охлаждения при обеспечении необходимого уровня скоростей пара в трубном пучке, гарантирующего удовлетворительные тепловые характеристики конденсатора.

Рис. 2.5. Схема бокового продольного расположения конденсатора

Другим преимуществом боковой компоновки являются низкие потери в выхлопном патрубке турбины за счет меньшего угла поворота потока. Кроме того, боковая компоновка позволяет снизить общую высоту турбоагрегата. Длина бокового продольного конденсатора ограничена, ширина явных ограничений не имеет, а высоту обычно выбирают в соответствии с вертикальным размером ЦНД. Для уменьшения затрат на прокачку охлаждающей воды деление конденсатора на потоки по воде обычно осуществляют по высоте, что позволяет иметь у насоса нижнего потока меньший напор.

Боковая продольная компоновка предусматривает, как правило, применение для одного ЦНД двух конденсаторных корпусов, расположенных по обе стороны от турбины. Каждый из корпусов соединен с выхлопами ЦНД не менее чем двумя переходными патрубками, конфигурация и размеры которых должны обеспечивать равномерный подвод пара к трубным пучкам и низкие потери давления.

Для размещения бокового конденсатора в машинном зале необходимо резервировать дополнительную площадь (в соответствии с его габаритами).

К числу недостатков данной компоновки следует отнести также и то, что размещение конденсатора вдоль турбины затрудняет доступ к ЦНД для обслуживания и ремонта, а боковой подвод пара усложняет процесс проверки гидравлической плотности парового пространства конденсатора при монтаже и ремонтах. Боковая поперечная компоновка конденсаторов в настоящее время не применяется.

Основное отличие интегральной продольной компоновки конденсатора (рис. 2.6) заключается в том, что поверхность охлаждения компонуется непосредственно во внешнем корпусе ЦНД. При таком решении отпадает необходимость в переходных патрубках, а это обеспечивает минимальные металлоемкость и габариты всего блока «ЦНД—конденсатор». В остальном интегральная продольная компоновка имеет те же особенности, что и схема с боковыми продольными конденсаторами.

Рис. 2.6. Схема интегрального продольного расположения конденсатора

Интегральная поперечная компоновка конденсаторов в настоящее время не применяется.

Выбор варианта компоновки блока «ЦНД―конденсатор» обычно осуществляется на основе технико-экономического анализа низкопотенциального комплекса конкретной электростанции. В качестве функции цели в этом случае рассматривается сумма расчетных приведенных затрат на систему «турбина―конденсатор―водоохладитель». Существенное значение при этом имеют схемы включения конденсаторов по охлаждающей воде (разд. 2.1.4).

2.1.2. Влияние давления в конденсаторе на экономичность работы паровой турбины¶

Основным показателем эффективности работы конденсатора является давление пара рк в его переходном (входном) патрубке (горловине) или производные этого параметра—разрежение, или вакуум V, т. е. разность между барометрическим давлением В и давлением пара в конденсаторе, а также вакуум, выраженный в процентах барометрического давления и вычисляемый по формуле (1.28).

Исследования ВТИ показали, что эффективность работы конденсационной установки практически не зависит от барометрического давления и поэтому значение давления пара рк характеризует эффективность работы конденсатора (конденсационной установки в целом) и условия работы паровой турбины в части ее противодавления.

Давление в конденсаторе рк однозначно определяется температурой насыщения tн, соответствующей этому давлению. Рассмотрим, от каких параметров зависит эта температура.

В конденсаторе, имеющем площадь поверхности теплообмена (охлаждения) F, при расходе через него охлаждающей воды Gв вода нагревается на

(2.1)

Δ

t

в

=

t

2

в

−

t

1

в

и недогревается до температуры насыщения на величину

(2.2)

δ

t

=

t

н

−

t

2

в

.

Таким образом, температура насыщения определяется выражением

(2.3)

t

н

=

t

1

в

+

Δ

t

в

+

δ

t

.

Приведенная зависимость является основополагающей для анализа эффективности работы конденсатора и всей конденсационной установки в целом, как на номинальном, так и переменном режимах работы турбины (турбоустановки).

Температура охлаждающей воды на входе в конденсатор t1в зависит от географического месторасположения электростанции, времени года и системы водоснабжения. Сводные данные по среднегодовым температурам воды в различных географических районах приведены в табл. 2.2. При проектировании турбин с учетом того, что они могут устанавливаться в самых различных районах страны, среднегодовую расчетную температуру охлаждающей воды обычно принимают из следующего ряда: для ТЭС и АЭС—10, 12, 15 или 20 °С, а для ТЭЦ и АТЭЦ—20 или 27 °С. При этом необходимо иметь в виду, что при рассмотрении переменного режима работы турбины выполняются расчеты и на более широкий диапазон температур 2…30 °С. В отдельных случаях, например, при последовательном соединении конденсаторов по охлаждающей воде или при оборотной системе водоснабжения с градирнями, температура воды на входе, в конденсатор может достигать 40 °С.

Таблица 2.2. Среднегодовые температуры охлаждающей воды в зависимости от системы технического водоснабжения и географического расположения электростанции, оС

|

Географический район |

Прямоточная |

Оборотная система водоснабжения |

|

|

с прудами-охладителями |

с градирнями |

||

|

Средняя полоса европейской части России Юг европейской части России Урал и Сибирь Средняя Азия |

10―12 10―12 6―10 8―15 |

15―20 15―20 12―15 13―18 |

18―22 20―24 18―22 20―26 |

Нагрев охлаждающей воды в конденсаторе Δt можно определить из уравнения теплового баланса для аппарата

(2.4)

Δ

t

в

=

t

2

в

−

t

1

в

=

D

к

(

h

п

−

h

к

)

G

в

c

p

в

=

h

п

−

h

к

m

c

p

в

,

где Dк— расход пара в конденсатор, т/ч;

hп, hк— теплосодержание пара и конденсата соответственно, кДж/кг;

Gв—расход охлаждающей воды через конденсатор, т/ч;

срв—теплоемкость воды при постоянном давлении, кДж/(кг⋅К).

Отношение расхода охлаждающей воды к расходу поступающего в конденсатор пара называется кратностью охлаждения

(2.5)

m

=

G

в

D

к

.

Это соотношение показывает, какое количество воды необходимо для конденсации

1 кг

пара. Кратность охлаждения выбирается на основе технико-экономического анализа для ПТУ в целом. При этом учитывается, что увеличение т, с одной стороны, означает углубление вакуума в конденсаторе, а с другой—требует больших капитальных вложений в систему водоснабжения электростанции (больше расход охлаждающей воды, больше мощность циркуляционных насосов и др.). Выбор кратности охлаждения взаимосвязан и с конструкцией конденсатора, в частности с числом ходов воды в аппарате, а также со схемой включения конденсатора по воде (табл. 2.3).

Таблица 2.3. Значения кратности охлаждения и нагрева охлаждающей воды в конденсаторах современных паровых турбин

|

Число ходов охлаждающей воды в конденсаторе |

Кратность охлаждения, кг/кг |

Нагрев охлаждающей воды |

|

Один Два Три и четыре |

80―120 50―70 40―50 |

5―7 7―10 10―13 |

Величина (hп–hк) в выражении (2.4), представляющая собой в основном теплоту фазового перехода, для конденсаторов современных паровых турбин, работающих с рк = 3―6 кПа, изменяется незначительно и в первом приближении для указанного диапазона давлений может быть принята 2 430 кДж/кг. С учетом того, что при реальных уровнях средней температуры воды в конденсаторе ее теплоемкость при постоянном давлении срв = 4,19 кДж/(кг К), зависимость (2.4) для предварительных и оценочных расчетов может быть представлена в следующем виде:

(2.6)

Δ

t

в

≈

5

8

0

m

.

Недогрев охлаждающей воды в конденсаторе δt до температуры насыщения с физической точки зрения определяется наличием термического сопротивления между конденсирующимся паром и охлаждающей водой. Недогрев определяется из совместного рассмотрения уравнений теплового баланса и теплопередачи

(2.7)

δ

t

=

t

2

в

−

t

1

в

exp

(

K

F

G

в

c

p

в

)

−

1

=

Δ

t

в

exp

(

3,6

⋅

K

m

d

к

c

p

в

)

−

1

,

где K — коэффициент теплопередачи в конденсаторе, Вт/(м2⋅К);

F — площадь поверхности теплообмена (охлаждения) конденсатора, м2;

d

к

=

D

к

F

—удельная паровая нагрузка конденсатора (количество пара, сконденсировавшегося на единице поверхности теплообмена в единицу времени), кг/(м2⋅ч).

Недогрев охлаждающей воды в конденсаторе δt до температуры насыщения зависит от удельной паровой нагрузки конденсатора, чистоты его поверхности теплообмена, воздушной плотности, температуры и скорости охлаждающей воды, материала трубок и ряда других факторов. Недогрев характеризует эффективность работы конденсатора, а также оптимальность подбора оборудования и его взаимодействия в схеме конденсационной установки в целом. Любые мероприятия, приводящие к увеличению коэффициента теплопередачи, к интенсификации теплообмена в конденсаторе, однозначно приводят к снижению недогрева.

В конденсаторах современных паровых турбин недогрев охлаждающей воды до температуры насыщения обычно составляет δt = 3…10 °С. Бoльшие значения недогрева, как правило, относятся к одноходовым конденсаторам.

Необходимо иметь в виду, что в некоторой технической литературе, а также в условиях эксплуатации недогрев иногда называют температурным напором.

Рассматривая совместно зависимости (2.3)—(2.7), можно записать общую функциональную зависимость давления в конденсаторе (температуры насыщения) от основных параметров, определяющих эффективность работы конденсатора,

[ p_{к} (t_{н}) = f (t_{1в}, m, K, d_{к}) .tag{2.8}]

Эта зависимость называется характеристикой конденсатора. Таким образом, давление в конденсаторе зависит от следующих основных параметров: температуры охлаждающей воды на входе, кратности охлаждения, коэффициента теплопередачи и удельной паровой нагрузки. Существенное влияние на эффективность работы конденсатора оказывают присосы воздуха, а также эффективность работы воздушных насосов. Необходимо также иметь в виду, что в общем случае на эффективность работы оказывают влияние паровое сопротивление конденсатора и переохлаждение конденсата.

Расчетные данные по каждому конденсатору в соответствии с зависимостью (2.8) на номинальном и переменном режимах работы ПТУ обычно являются составной частью технической документации турбины, поставляемой заводом-изготовителем, и используются станционным персоналом при оценке эффективности работы оборудования.

[***]

Давление пара за последней ступенью турбины р2 не равно давлению на входе в конденсатор. В выхлопном патрубке турбины возможно как понижение давления, так и его повышение. Обычно это учитывается коэффициентом полных потерь патрубка φпатр по формуле

(2.9)

p

2

=

p

к

[

1

−

0

,

0

3

8

⋅

(

φ

п

а

т

р

−

1

)

(

C

2

a

1

0

0

)

2

]

.

Значение этого коэффициента зависит от формы и размеров патрубка и последней ступени турбины, а также от режима течения пара в патрубке (его осредненной осевой скорости С2а). Значения приводимых коэффициентов полных потерь патрубков φпатр = 0,7―1,8 нуждаются в уточнении. Поэтому при выборе оптимального значения давления в конденсаторе и при рассмотрении его влияния на экономичность работы паровой турбины в первом приближении обычно принимают

p

2

≈

p

к

, что соответствует φпатр =1.

При изменении давления пара за турбиной (в конденсаторе) изменяются располагаемый на турбину теплоперепад, внутренние относительные КПД последних ступеней, потери с выходной скоростью, расход пара в конденсатор (при неизменном расходе свежего пара на турбину) и конечная влажность пара. При этом следует различать два принципиально разных режима работы последней ступени—режим с докритическими скоростями истечения пара из рабочих лопаток и режим при сверхкритических скоростях истечения с дополнительным ускорением потока пара в косом срезе рабочих лопаток.

Критическое давление пара, соответствующее границе между этими режимами, определяется выражением

(2.10)

p

к

≈

0

,

3

2

8

⋅

1

0

−

3

D

к

F

2

,

где Dк —расход пара в конденсатор, кг/с;

F2 —площадь горловых сечений на выходе из рабочих лопаток последней ступени, м2.

Как показано в [5], для любой паровой турбины при постоянном расходе пара в конденсатор Dк и неизменных параметрах свежего пара po, to можно построить зависимость изменения мощности турбины от давления пара в конденсаторе рк:

(2.11)

Δ

N

=

f

(

p

к

)

,

D

к

=

const

,

p

o

=

const

,

t

o

=

const

.

Такие зависимости, полученные на основе расчетных данных, включаются в типовые энергетические характеристики по результатам испытаний и обобщению опыта эксплуатации больших групп однотипных турбин.

На рис. 2.7, по данным [30], в качестве примера представлены графики этих зависимостей для ряда паровых турбин.

Рис. 2.7. Поправки к мощности турбин на отклонение давления пара в конденсаторе

I-1—II–II — зона примерно линейной зависимости; a — турбина К-300-240 ХТЗ, б— К-500-240 ХТЗ

Для режимов с докритической скоростью истечения пара из рабочей решетки последней ступени существует пропорциональная зависимость между приращениями теплоперепада и мощности (область, ограниченная линиями I—I и II—II).

При сверхкритических скоростях истечения пара из рабочей решетки последней ступени изменение давления в конденсаторе на параметрах пара перед ступенью не сказывается. Поэтому мощность всех ступеней турбины, кроме последней, останется постоянной, а мощность турбины будет изменяться только за счет изменения окружной составляющей скорости выхода пара из рабочей решетки последней ступени.

В условиях сверхкритического режима истечения пара из рабочей решетки последней ступени прямая зависимость между приращением теплоперепада и мощности нарушается. Понижение давления за ступенью в этом случае сопровождается отклонением потока пара в косом срезе сопл и лопаток. До тех пор пока не будет достигнуто предельное расширение в косом срезе сопл и лопаток, по мере снижения давления отработавшего пара мощность турбины будет увеличиваться [3―5].

Можно выделить основные факторы, определяющие оптимальное давление в конденсаторах конкретной турбины: конструкцию турбины (особенно ее последней ступени) и технико-экономические показатели конденсационной установки в целом.

Величина предельного давления обусловлена конструкцией турбины—возможностью обеспечить расширение определенного расхода пара в последней ступени лишь до ограниченного противодавления. Для конденсационной турбины давление отработавшего пара, соответствующее режиму, при котором исчерпывается расширительная способность косого среза сопл и лопаток и прекращается прирост мощности, называется предельным вакуумом.

Ограничивающее снижение давления в конденсаторе определяется необходимостью больших размеров конденсаторов (больших поверхностей теплообмена), больших расходов охлаждающей воды и большой мощности циркуляционных насосов на ее прокачку через конденсатор (расход электроэнергии на собственные нужды).

Для экономичной работы турбоустановки необходимо, чтобы прирост мощности турбины при понижении давления пара в конденсаторе и неизменном расходе пара Dк был больше увеличения расхода электроэнергии на насосы. Вакуум, соответствующий максимальной выработке полезной мощности турбоустановки при неизменном расходе пара в конденсатор, является наивыгоднейшим и называется экономическим вакуумом.

В реальных условиях эксплуатации турбин предельный вакуум, как правило, не достигается, так как быстрее устанавливается экономический вакуум, при котором полезная мощность турбоустановки (за вычетом затрат мощности на привод циркуляционных насосов) при данном расходе пара в конденсатор достигает максимального значения. В связи с этим величину экономического вакуума обычно считают оптимальным вакуумом конденсатора для данной паровой турбины.

Как показано в [3―5] и подтверждено результатами многочисленных натурных испытаний турбин, для каждой турбины может быть построена универсальная зависимость относительного прироста мощности от относительного изменения давления отработавшего пара

(2.12)

Δ

N

D

к

=

f

(

p

к

D

к

)

.

Эта зависимость в отдельных случаях более удобна, так как заменяет сетку кривых при разных расходах пара в конденсатор (см. рис. 2.7).

На рис. 2.8 в качестве примера приведена универсальная зависимость для турбины К-300-240 ЛМЗ. Участок АВ кривой характеризует режим докритического истечения, где относительное изменение мощности линейно зависит от относительного противодавления. Участок кривой ВС соответствует сверхкритическому истечению в ступени с расширением пара в косом срезе сопл и лопаток, где эта зависимость становится нелинейной. На участке CD, где расширительная способность косого среза исчерпывается, мощность последней ступени с уменьшением противодавления не увеличивается, а мощность турбины в целом может даже уменьшаться (линия CD’) за счет увеличения отбора пара в первый по ходу воды подогреватель низкого давления. В табл. 2.4 в качестве примера представлены оптимальные расчетные значения давлений в конденсаторах ряда паровых турбин на номинальном режиме их работы. Для оценочных расчетов применительно к современным электростанциям можно принимать оптимальные значения давлений в конденсаторе в следующих диапазонах: ТЭС и АЭС―3,5―5,5 кПа; ТЭЦ и АТЭЦ―6,0―9,0 кПа.

Рис. 2.8. Универсальная зависимость приращения мощности турбины К-300-240 ЛМЗ от давления пара в конденсаторе

Таблица 2.4. Расчетные значения давления в конденсаторах на номинальном режиме работы паровых турбин

|

Марка турбины |

Марка конденсатора |

Поверхность охлаждения одного корпуса, м2 |

Количество |

Число |

Температура |

Давление, |

|

К-200-130 ЛМЗ |

200-КЦС-2 |

4500 |

2 |

2 |

10 |

3,43 |

|

К-300-240 ЛМЗ |

300-КЦС-3 |

15400 |

1 |

2 |

12 |

3,43 |

|

К-300-240 ХТЗ |

К-15240 |

15240 |

1 |

2 |

12 |

3,43 |

|

К-500-240-2 ХТЗ |

К-11520-2 |

11520 |

2 |

2 |

12 |

3,63 |

|

К-800-240-3 ЛМЗ |

800-КЦС |

20600 |

2 |

1 |

12 |

3,43* |

|

К-1200-240 ЛМЗ |

1200-КЦС |

31300 |

2 |

1 |

12 |

3,58* |

|

К-220-44 ХТЗ |

К-12150 |

12150 |

2 |

2 |

22 |

5,10 |

|

К-500-60/1500 ХТЗ |

К-22550 |

22550 |

2 |

2 |

22 |

5,88 |

|

К-500-65/3000 ХТЗ |

К-10120 |

10120 |

4 |

2 |

12 |

3,92 |

|

К-750-65 ХТЗ |

К-16160 |

16160 |

4 |

2 |

15 |

4,41 |

|

К-1000-60-1 ХТЗ |

К-45600 |

45600** |

6 |

1 |

15 |

3,92 |

|

К-1000-60 ЛМЗ |

КЦ-1000 |

22000 |

4 |

2 |

20 |

5,09 |

|

* Среднее значение давления, так как конденсаторы секционированы. **С каждой стороны турбины (на три конденсатора); общая площадь поверхности всей конденсационной установки 91200 м2. |

2.1.3. Общие представления о процессах, происходящих в конденсаторе¶

Создание разрежения в конденсаторе обусловлено тем, что в объеме аппарата устанавливается некоторое равновесное давление между паром и конденсатом, определяемое температурой в этом объеме. Эта зависимость для насыщенного пара однозначна—каждой температуре конденсирующегося насыщенного пара соответствует определенное значение давления. Температура пара в объеме конденсатора формируется рядом параметров, определяющих эффективность его работы: температурой циркуляционной воды на входе в аппарат, расходами циркуляционной воды и пара, количеством воздуха в аппарате и др. Температура воды на входе в конденсатор является одним из основных параметров в этом ряду. В некотором «идеальном» конденсаторе (при Gв =

∞

; F =

∞

; Dвозд = 0) наиболее низкая температура пара в объеме аппарата должна равняться температуре охлаждающей воды на входе в аппарат.

Разрежение, достигаемое в конденсаторе, определяется тем, что удельный объем насыщенного пара значительно больше удельного объема воды (конденсата)—чем сильнее будет охлажден пар в объеме конденсатора (чем ниже его температура), тем больше образуется конденсата и тем ниже будет давление. Например, при температуре насыщения tн = 32,90 °С удельный объем образующегося конденсата в 28,2 раз меньше, чем объем насыщенного пара; при этом в объеме конденсатора устанавливается равновесное давление рк = 5 кПа. Большинство современных паровых турбин работает с давлением в конденсаторе 3―6 кПа.

Присутствие в паровом пространстве конденсатора воздуха существенно ухудшает условия теплообмена между конденсирующимся паром и охлаждающей водой, приводит к росту парового сопротивления конденсатора, снижению температуры пара в конденсаторе и, как следствие, к переохлаждению конденсата. Значительные присосы воздуха, кроме того, приводят к снижению деаэрирующей способности конденсатора и повышению насыщения конденсата кислородом. Повышение содержания кислорода в питательной воде, в свою очередь, увеличивает коррозию тракта от конденсатора до деаэратора.

Рассмотрим влияние присосов воздуха на распределение парциальных давлений в конденсаторе. Предположим, что в конденсатор при установившемся режиме поступают массовые расходы пара и воздуха, равные Dк и Dвозд соответственно при давлении в переходном патрубке конденсатора рк. Давление в конденсаторе рк согласно закону Дальтона равняется сумме парциальных давлений пара рп и воздуха рвозд:

(2.13)

p

к

=

p

п

+

p

в

о

з

д

.

Используя уравнение состояния для каждого компонента паровоздушной смеси pV = MRT (для водяного пара это не совсем точно, но погрешность незначительна), и принимая, что Tп = Tвозд, a Vвозд = Vп = V, где V—удельный объем, получаем

(2.14)

p

в

о

з

д

p

п

=

М

в

о

з

д

М

п

⋅

R

в

о

з

д

R

п

.

Отношение газовых постоянных воздуха и пара равно

R

в

о

з

д

R

п

≈

MathType@MTEF@5@5@+= feaagKart1ev2aaatCvAUfeBSjuyZL2yd9gzLbvyNv2CaerbuLwBLn hiov2DGi1BTfMBaeXatLxBI9gBaerbd9wDYLwzYbItLDharqqtubsr 4rNCHbGeaGqiFu0Je9sqqrpepC0xbbL8F4rqqrFfpeea0xe9Lq=Jc9 vqaqpepm0xbba9pwe9Q8fs0=yqaqpepae9pg0FirpepeKkFr0xfr=x fr=xb9adbaqabeWaceGabiqabeqaamaabaabaaGcbaWaaSaaaeaaca WGsbWaaSbaaSqaaGqabiaa=jdbcaWF+qGaa83neiaa=rdbaeqaaaGc baGaamOuamaaBaaaleaacaWF=qaabeaaaaGccqGHijYUaaa@3D81@

0,622; тогда, введя относительное массовое содержание воздуха

ε

=

M

в

о

з

д

M

п

≈

D

в

о

з

д

D

п

MathType@MTEF@5@5@+= feaagKart1ev2aaatCvAUfeBSjuyZL2yd9gzLbvyNv2CaerbuLwBLn hiov2DGi1BTfMBaeXatLxBI9gBaerbd9wDYLwzYbItLDharqqtubsr 4rNCHbGeaGqiFu0Je9sqqrpepC0xbbL8F4rqqrFfpeea0xe9Lq=Jc9 vqaqpepm0xbba9pwe9Q8fs0=yqaqpepae9pg0FirpepeKkFr0xfr=x fr=xb9adbaqabeWaceGabiqabeqaamaabaabaaGcbaGaeqyTduMaey ypa0ZaaSaaaeaacaWGnbWaaSbaaSqaaGqabiaa=jdbcaWF+qGaa83n eiaa=rdbaeqaaaGcbaGaamytamaaBaaaleaacaWF=qaabeaaaaGccq GHijYUdaWcaaqaaiaadseadaWgaaWcbaGaa8Nmeiaa=5dbcaWF3qGa a8hneaqabaaakeaacaWGebWaaSbaaSqaaiaa=9dbaeqaaaaaaaa@45DB@

, получим

(2.15)

p

п

=

p

к

1

+

0,622

⋅

ε

.

Как следует из данной зависимости, с ростом содержания воздуха в паре парциальное давление пара уменьшается. Однако, даже при ε = 0,01, что существенно ниже допустимых норм, разница в давлениях рк и рп незначительна. Например, при рк = 4,0 кПа и ε = 0,01 получаем (рк–рп) = 0,064 кПа.

Рис. 2.9 качественно иллюстрирует изменение параметров паровоздушной смеси в конденсаторе на пути его движения от входного патрубка (горловины) до патрубка отсоса смеси за воздухоохладителем. При входе в конденсатор относительное содержание воздуха малό(например, по данным ВТИ в конденсаторе турбины К-300-240 оно не превышает 0,3 кг/ч, что при номинальном расходе пара Dп = 560 т/ч соответствует значению ε = 0,00005 %). В связи с этим парциальное давление пара рп, подсчитанное по (2.15), практически оказывается равным давлению рк (рис. 2.9, а).

Рис. 2.9. Изменение параметров паровоздушной смеси в объеме конденсатора

а— изменение парциального давления пара рп и давления в конденсаторе рк, б—изменение температуры пара tп и относительного содержания воздуха ε; 0—вход в конденсатор, 1—начало зоны воздухоохладителя, 2—отсос паровоздушной смеси

По мере движения паровоздушной смеси от входного патрубка конденсатора к патрубку отсоса паровоздушной смеси пар конденсируется, а относительное содержание воздуха ε растет и на входе в эжектор может достигать 60—70 %. Парциальное давление пара рп в соответствии с (2.15) падает. Градиент давлений паровоздушной смеси между входом в конденсатор (горловина) и выходом из него (патрубок отсоса смеси) называется паровым сопротивлением конденсатора

Δ

p

п

=

p

к

−

p

к

‘

MathType@MTEF@5@5@+= feaagKart1ev2aaatCvAUfeBSjuyZL2yd9gzLbvyNv2CaerbuLwBLn hiov2DGi1BTfMBaeXatLxBI9gBaerbd9wDYLwzYbItLDharqqtubsr 4rNCHbGeaGqiFu0Je9sqqrpepC0xbbL8F4rqqrFfpeea0xe9Lq=Jc9 vqaqpepm0xbba9pwe9Q8fs0=yqaqpepae9pg0FirpepeKkFr0xfr=x fr=xb9adbaqabeWaceGabiqabeqaamaabaabaaGcbaGaeuiLdqKaam iCamaaBaaaleaaieqacaWF=qaabeaakiabg2da9iaadchadaWgaaWc baGaa8NoeaqabaGccqGHsislcaWGWbWaa0baaSqaaiaa=Pdbaeaaju g7aiaacEcaaaaaaa@410B@

.

На рис. 2.9, б представлена качественная зависимость изменения температуры пара tп и относительного содержания воздуха ε в конденсаторе. По мере конденсации пара из паровоздушной смеси температура пара в конденсаторе уменьшается, так как снижается парциальное давление насыщенного пара. Это определяется наличием в паре воздуха и возрастанием его относительного содержания в паровоздушной смеси, а также наличием у трубного пучка конденсатора парового сопротивления и снижением общего давления паровоздушной смеси.

Весь объем конденсатора с точки зрения эффективности конденсации пара можно условно разбить на две зоны (рис. 2.9): зону массовой конденсации и зону охлаждения паровоздушной смеси.

Зона массовой конденсации (зона 0 — 1) характеризуется слабым влиянием содержания воздуха на температуру пара, в этой зоне конденсируется основная масса пришедшего в конденсатор пара при незначительном изменении температуры.

Зона охлаждения паровоздушной смеси (зона 1— 2) отличается не только более резким понижением температуры паровоздушной смеси, но и характером процесса теплоотдачи от смеси к охлаждающей воде; эта зона служит для завершения процесса конденсации и называется иногда также зоной воздухоохладителя.

Следствием понижения парциального давления и температуры насыщенного пара из-за присосов воздуха и парового сопротивления конденсатора является переохлаждение конденсата, под которым понимают разность температуры насыщенного пара tп при давлении паровоздушной смеси рк на входе в конденсатор и температуры конденсата tк при выходе из конденсатора, как правило, на входе в конденсатосборник (рис. 2.9):

(2.16)

Δ

t

к

=

t

п

−

t

к

.

При конденсации пара из паровоздушной смеси температура образовавшегося конденсата определяется не давлением смеси, а парциальным давлением конденсирующегося пара. Чем выше содержание воздуха в паровоздушной смеси, тем меньше в соответствии с формулой (2.15) парциальное давление пара рп, а следовательно, и температура tк образующегося конденсата. В зоне массовой конденсации пара, где ε мало, переохлаждение также незначительно, а в зоне охлаждения паровоздушной смеси может достигать 6…7 °С.

Переохлаждение конденсата зависит от конструкции конденсатора, его паровой нагрузки, температуры охлаждающей воды, воздушной плотности аппарата, а также эффективности работы эжектора. Переохлаждение конденсата без соответствующего снижения давления в горловине конденсатора означает уменьшение теплосодержания рабочего тела, поступающего в систему регенерации, а затем в паровой котел (парогенератор). Это приводит к дополнительным затратам топлива для получения необходимых параметров свежего пара.

Основным отрицательным последствием переохлаждения образовавшегося конденсата является его насыщение кислородом, который вызывает и активизирует коррозию тракта конденсата от конденсатора до деаэратора; продукты коррозии попадают также в паровой котел и в турбину, снижая их эффективность и надежность. Насыщение конденсата кислородом объясняется тем, что при охлаждении конденсата ниже температуры насыщения происходит интенсивное поглощение кислорода из парогазовой смеси. Процесс абсорбции кислорода в жидкую фазу начинается при конденсации пара на пленке конденсата, образующейся на охлаждаемых трубках.

Для сведения до минимума переохлаждения конденсата современные конденсаторы выполняются регенеративными—в них конденсат, сливающийся с поверхности теплообмена в конденсатосборник, подогревается встречным течением основного потока пара. Этой же цели служат различные конструктивные решения по компоновке трубных пучков конденсаторов (организация проходов пара в застойные зоны, установка различных направляющих щитов и устройств, разбрызгивающих конденсат при сливе его в конденсатосборник, и др.).

2.1.4. Охлаждение конденсаторов и схемы их включения по охлаждающей воде¶

Как показано выше, для создания в конденсаторе разрежения через его трубную систему необходимо прокачивать охлаждающую воду.

Конденсаторы паровых турбин являются основными потребителями воды в системе технического водоснабжения тепловых и атомных электростанций. Доля воды, идущей на охлаждение конденсаторов, составляет 90—94 %. При этом необходимо иметь в виду, что для конденсаторов паровых турбин АЭС расход охлаждающей воды в 1,5—1,7 раза выше, чем для ТЭС. Это в основном определяется применением на АЭС турбин насыщенного пара невысоких параметров, у которых в конденсаторы поступает существенно больше пара. В среднем для производства 1 кВт⋅ч электроэнергии требуется

130 кг

воды для ТЭС и

200 кг

для АЭС.

В табл. 2.5 в качестве примера приводятся данные по расходу охлаждающей воды на конденсационные установки ряда паровых турбин при номинальном режиме их работы и расчетных значениях температуры охлаждающей воды на входе в конденсатор.

Таблица 2.5. Расходы охлаждающей воды на конденсационные установки паровых турбин при расчетном значении температуры воды на входе

|

Марка турбины |

Расход воды, м3/ч |

|

К-50-90 ПТ-60/75-130/13,Т-50/60-130 К-100-90,Т-110/120-130 ПТ-135/165-130/15 К-200-130 К-220-44 Т-250/300-240 К-300-240 К-500-240 К-500-166 К-500-65/3000 К-750-65-3000 К-800-240 К-1000-65/1500 К-1200-240 |

8000 8000 16000 12500 25000 36000 28000 36000 52000 55000 83000 120000 73000 170 000 108000 |

Расход воды на конденсатор (конденсационную установку) определяется из уравнения теплового баланса конденсатора и характеризуется кратностью охлаждения т— количеством воды, необходимым для конденсации

1 кг

пара.

Капитальные затраты на систему технического водоснабжения достаточно велики и составляют до 10―12 % от общей стоимости установленного 1 кВт мощности. В связи с этим система технического водоснабжения обычно выбирается на основе технико-экономического анализа при проектировании станций в целом.

Снабжение конденсаторов паровых турбин охлаждающей водой может производиться от различных источников. Рассмотрим общие положения по применяемым в настоящее время системам технического водоснабжения электростанций. Различают три основных типа системы водоснабжения: прямоточная, оборотная с водохранилищами-охладителями, оборотная с градирнями.

Наиболее эффективной и экономичной является система прямоточного водоснабжения. Источником воды при такой системе обычно является река, море или озеро. Вода из водоема циркуляционным насосом прокачивается через конденсатор и сбрасывается обратно в водоем. Если в качестве водоема используется река, то сброс должен осуществляться ниже по течению реки. Если водоемом служит озеро, то места забора и сброса воды должны быть разнесены на расстояние, исключающее подмешивание нагретой воды к свежей охлаждающей. При использовании в качестве источника соленой морской воды необходимы специальные меры защиты оборудования от коррозии. В этом случае трубки конденсатора, его водяные камеры и трубные доски должны выполняться из коррозионно-стойких металлов. Необходимы также дополнительные мероприятия по обеспечению герметичности узла вальцовочного соединения трубок в трубных досках.

Использование прямоточной системы водоснабжения ограничено, что определяется двумя основными факторами:

· для питания водой крупных современных электростанций требуются реки (водоемы) с большими расходами воды (дебит реки или водоема). Обычно считается, что надежность водоснабжения обеспечена, если дебит реки в 3―4 раза превышает расход воды, необходимый для электростанции, или необходимая площадь озера составляет 5―9 м2 на 1кВт установленной на электростанции мощности;

· в соответствии с современными экологическими требованиями допустимый подогрев воды в реке (водоеме) не должен превышать летом 3 °С, а зимой 5 °С. В противном случае уменьшается содержание в воде растворенного кислорода, усиливается развитие водной растительности, а в ряде случаев оказывается вредное воздействие на ценные виды холодолюбивых рыб.

В условиях роста мощностей электростанций и нехватки охлаждающей воды все большее распространение получают системы оборотного водоснабжения. В таких системах нагретая в конденсаторах вода, после охлаждения в атмосферных условиях, повторно направляется в конденсатор. Значительная часть вводимых в настоящее время в действие ТЭС и АЭС имеют оборотную систему водоснабжения.

В системе оборотного водоснабжения с водохранилищами-охладителями источником воды обычно является водохранилище, сооружаемое в долине небольшой реки или ее пойме и заполняемое в течение нескольких лет. Забор воды из водохранилища обычно производится вблизи плотины, а подогретую в конденсаторах воду сбрасывают на таком расстоянии, чтобы она успела охладиться на

Δ

t

в

=

t

2

в

−

t

1

в

MathType@MTEF@5@5@+= feaagKart1ev2aaatCvAUfeBSjuyZL2yd9gzLbvyNv2CaerbuLwBLn hiov2DGi1BTfMBaeXatLxBI9gBaerbd9wDYLwzYbItLDharqqtubsr 4rNCHbGeaGqiFu0Je9sqqrpepC0xbbL8F4rqqrFfpeea0xe9Lq=Jc9 vqaqpepm0xbba9pwe9Q8fs0=yqaqpepae9pg0FirpepeKkFr0xfr=x fr=xb9adbaqabeWaceGabiqabeqaamaabaabaaGcbaGaeuiLdqKaaG PaVlaadshadaWgaaWcbaacbeGaa8NmeaqabaGccqGH9aqpcaWG0bWa aSbaaSqaaiaa=jdacaWFYqaabeaakiabgkHiTiaadshadaWgaaWcba Gaa8xmaiaa=jdbaeqaaaaa@41E4@

. При вытянутой форме водохранилища это расстояние составляет до

12 км

. При глубоком водохранилище (более

6 м

) свежую воду забирают с большой глубины (из придонного слоя), а подогретую в конденсаторе сливают здесь же (в поверхностный слой).

В системе оборотного водоснабжения с градирнями (на электростанциях небольшой мощности―с брызгальными бассейнами) охлаждение нагретой в конденсаторах воды осуществляется в специальных охладителях—градирнях. Градирни используются тогда, когда нет возможности соорудить водохранилище-охладитель на месте строительства электростанции. Такое положение возникает обычно при строительстве крупных ТЭЦ в городах.

Необходимо иметь в виду, что на отдельных электростанциях встречается также прямоточно-оборотная система водоснабжения с использованием реки или водохранилища-охладителя, а также искусственного охладителя.

Принципиальные схемы включения конденсаторов по охлаждающей воде представлены на рис. 2.10. Варианты включения: а1, и а2— с двухкорпусным конденсатором, поперечно расположенным относительно оси турбогенератора; а1 —с параллельным включением корпусов; а2— с последовательным включением корпусов по воде. Эти варианты включения наиболее часто применяются в ПТУ мощностью до 300 МВт.

Рис. 2.10. Принципиальные схемы включения конденсаторов по охлаждающей воде

В турбоустановках большой единичной мощности широкое распространение получили схемы с продольным расположением конденсаторов (параллельно или вдоль оси паровой турбины; варианты б, в). В этих схемах также возможно как параллельное (б1), так и последовательное (б2, б3) включение корпусов с параллельным (б1, б3 , в2) или встречным (б2, в1) движением охлаждающей воды. Встречное движение воды обеспечивает более равномерное распределение паровой нагрузки между корпусами конденсаторов.

Продольная компоновка имеет дополнительное преимущество в том, что позволяет разделить конденсатор на секции с различным давлением пара (секционированные конденсаторы).

Рисунок 2.11 качественно иллюстрирует термодинамическое преимущество этого решения. Давление

р

к

1

в первой по ходу воды секции заметно ниже, чем в односекционном конденсаторе, а давление

р

к

2

во второй секции лишь незначительно выше. В результате среднее значение давления пара

р

к

с

р

ниже, а термодинамическая эффективность цикла с секционированным конденсатором выше.

Рис. 2.11. Параметры воды и пара в несекционированном (а) и секционированном (б) конденсаторах

По данным [3], относительный прирост КПД паротурбинной установки К-1000-60/3000 при температуре воды на входе в конденсатор 15 °С, номинальных расходах воды и пара и разделении конденсатора на две секции составляет 0,25 %. С повышением температуры и уменьшением расхода охлаждающей воды прирост КПД этой ПТУ от секционирования конденсаторов увеличивается до 0,7 %. Однако увеличение числа секций более трех нецелесообразно, так как к дальнейшему повышению КПД цикла не приводит.