Определение массы и расположения центра тяжести груза

Стропальщик

должен уметь определять массу и центр

тяжести груза с целью обеспечения

безопасности погрузо-разгрузочных

работ.

Под

массой груза следует понимать (скалярную,

ненаправленную) физическую характеристику

тела, являющуюся

мерой его инерционных и гравитационных

свойств.

Значения массы тела не зависят от

ускорения свободного

падения в пункте определения. В состоянии

покоя

ее определяют взвешиванием на рычажных

весах. Результат

взвешивания показывает сравнительную

с массой гирь величину, выраженную в

единицах массы — граммах

(г), килограммах (кг), тоннах (т).

Под

силой

тяжести следует

понимать векторную (направленную)

величину, определяющую силу притяжения

тела к Земле или к другому небесному

телу. Значение

силы тяжести зависит от ускорения

свободного падения

в пункте измерения. Сила тяжести на

полюсе больше,

а на экваторе меньше. По мере удаления

тела от

поверхности Земли его сила тяжести

уменьшается. Эту

величину измеряют с помощью динамометра

в условиях

относительного покоя тела. Силу тяжести,

как и любую

другую силу, выражают в единицах силы

— ньютонах

(Н),

килоньютонах

(кН) и других дольных и кратных

значениях этой величины.

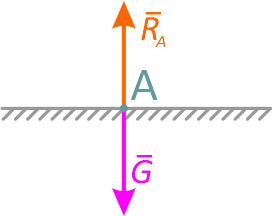

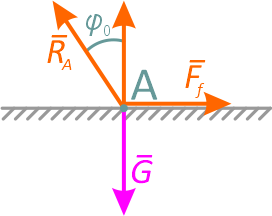

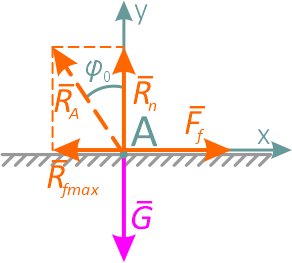

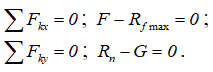

Вес

тела — сила, с которой тело действует

вследствие

силы тяжести к Земле на опору (или

подвес), удерживающую

его от падения. Вес тела равен его силе

тяжести,

если опора и тело неподвижны относительно

Земли.

Единица веса (и силы тяжести) в Международной

системе

единиц (СИ)—ньютон (Н).

Под

грузоподъемностью

крана,

автопогрузчика, электрокара

следует понимать максимальную массу

груза, которую

способно в один прием поднять, переместить

или

перевезти транспортное средство.

Грузоподъемность,

как и масса, — скалярная величина

и измеряется единицами массы — грамм

(г),

килограмм

(кг),

тонна

(т).

Грузоподъемная

(подъемная)

сила (по аналогии с силой

тяжести) — величина, характеризующая

способность

транспортного средства преодолевать

при подъеме

или перемещении массу груза. Единицами

грузоподъемной

силы служат ньютоны (Н),

килоньютоны

(кH)

и другие дольные и кратные значения

ньютона.

Перед

строповкой груза, предназначенного для

перемещения, стропальщик должен

определить его массу. Массу

изготовленной на заводе продукции

проставляют на

чертежах изделий. Массу оборудования,

приспособлений,

механизмов указывают в табличке,

прикрепленной

к раме или станине. Если груз упакован,

то массу его

указывают на обшивке. Однако массу

груза, подлежащего перемещению,

стропальщику часто приходится определять

визуально. Удельная масса часто

встречающихся

материалов приведена ниже, кг/м3

|

Алюмений |

2550—2700 |

Олово |

7300 |

|

|

Бетон |

2200 |

Парафин |

900 |

|

|

Вольфрам Древесина: береза, дуб сосна |

19300 700 800 500 |

Сталь: твердая расплавленная |

7300 6900—7300 |

|

|

Земля, Песок: сухой влажный |

1300—2500 1400—1600 1900—2000 |

Чугун: белый ковкий серый Уголь Кокс |

7650 7300 7550 900 450 |

|

|

Кирпичная |

1420—1700 |

Азот |

790 |

|

|

латунь |

8500 |

|||

|

Лед |

900 |

Воздух |

860 |

|

|

Медь |

8900 |

Керосин |

800 |

|

|

Мел |

2400 |

Кислород |

1140 |

|

|

Никель |

8900 |

Мазут |

900 |

Для

определения массы груза используют

следующие формулы:

для простых грузов

Q=mV;

для

сложных грузов Q=mVi,

где

Q — масса груза; т — удельная масса,

численно равная плотности материала;

V

— объем

груза; Vt

—

объем

отдельных частей груза;

— сумма всех частей груза.

Объем правильных

геометрических фигур приведен в табл.

1.

Пример.

Определим

массу слитка, размеры которого

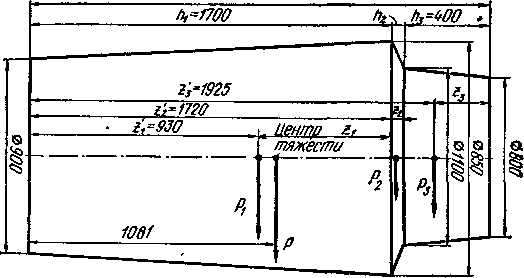

приведены на рис. 6.

Разбиваем

условно слиток на три усеченных конуса

и

определяем объем каждого. Для этого в

табл. 1 находим

формулу объема усеченного конуса

V=

(3,14/3) h

(R2+

r2

+ Rr)

Находим объемы

каждого элемента слитка

V1.

~

(3,14/3) 1,700 [0,552

+ 0,452

+ 0,55-0,45]

1,34 м3;

V2

~

(3,14/3) 0,05 [0,552

+ 0,422

+ 0,55-0,42] ~ 0,04 м3;

Vз

~ (3,14/3) 0,4 [0,422

+ 0,42

+ 0,42-0,4]

0,21

м3.

Определяем суммарный

объем слитка

V=V1+V2+V3

=

1,34+0,04+0,21

= 1,59 м3.

Принимаем

удельную массу слитка равной 7,8 т/м3,

тогда

масса слитка

Q

= mV

= 7,8-1,59~

12,4 т.

При

выборе мест строповки груза возникает

_необходимость

определить расположение центра тяжести

поднимаемого

груза. Если при строповке это не учитывать,

то

возможны аварийные ситуации, связанные

с перегрузкой отдельных ветвей стропов,

грузоподъемных средств;

потерей устойчивости и опрокидыванием

поднимаемого

объекта.

Положение

центра тяжести различных геометрических

тел находят по координатам хц.Т,

yц.т,

zц.т,

определяемым по формулам

хцТ,=Qixi

/Q

,

yц.т,

=Qiyi

/Q

zц.Т,=Qizi

/Q

где

хц.т,

yц.т,

zц.т,

—

расстояние от центра тяжести тела до

плоскости, проходящей перпендикулярно

измеряемой оси

через центр координат, м; xi,-,

yi,

zi—расстояние

от центра

тяжести отдельной рассматриваемой

части тела до

той же плоскости, м; Q

— общая

масса тела, т; Qi:–

— масса

отдельной рассматриваемой части тела,

т.

Координаты центра

тяжести правильных геометрических

фигур приведены в табл.1

Пример.

Определим

расположение центра тяжести

стального слитка, изображенного на рис.

1.

Условно

разбиваем слиток на три правильных

усеченных

конуса. По табл. 1 находим формулы,

определяющие

их координаты расположения центра

тяжести. Плоскость отсчета принимаем

проходящей через нижнее основание

слитка -перпендикулярно его оси. Из

предыдущего примера известно, что

отдельные части слитка

имеют массу q1

= 10,45;

Q2

=0,31; Q3=1,64

т, общая масса

12,4 т. Учитывая, что слиток симметричен

относительно

своей оси, определяем расположение

только координаты

zцт,

Координаты xцт,

уцт

будут

расположены

на оси. Формула для определения координаты

zцт

усеченного

конуса имеет вид

zцт

=h[(R2+2Rr+3r2)/(R2+Rr+r2)]/4

Рис. 1. Схема слитка

Зная,

что h1=l,7

м; R1=0,55

м; r1=0,45

м, имеем z1=0,77м

Величину

z1`

до

принятой плоскости отсчета определяют

как разность 1,7 — z1

= l,7

— 0,77=0,930 м. Зная

h2=0,05

м; R2=0,55

м; г2=0,425

м, имеем

Z2=0,021

До

принятой плоскости отсчета z2

определяют как сумму

1,7+z2==1,7+0,02=1,72

м.

Зная

hз=0,4

м; R3=0,425

м; г3=0,40

м, имеем

z3=0,176м

До

принятой плоскости отсчета zз определяют

как сумму

1,7+0,05+0,176= 1,926м.

Определяем

расположение центра тяжести по формуле

zцт

=(Q1Z1+Q2z2+Q3z3)/Q

подставляя

в формулу соответствующие значения,

находим

расстояние между центром тяжести и

началом координат

zцт

= (10,45-0,93+ 0,31-1,72+ 1,64.1,926)/12,4 = 1,081 м.

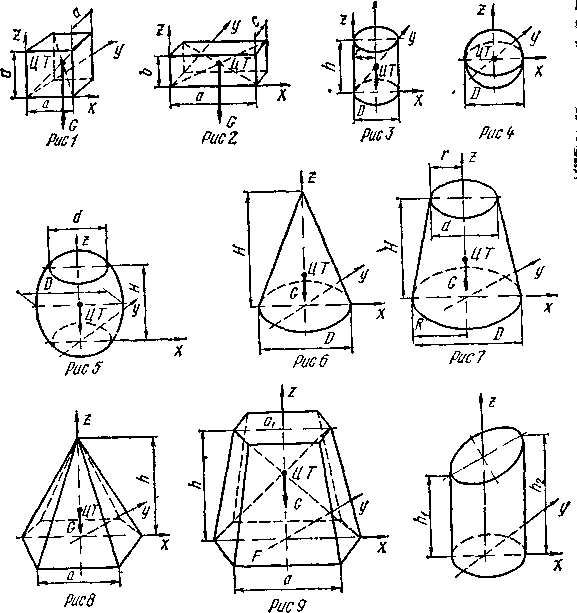

Таблица

1. Объем и расположение центра тяжести

простых геометрических тел

|

Наименование |

Изображение |

Объем |

Положение |

|

Куб |

Рис. |

V |

x

z х |

|

Прямоугольный |

Рис. |

V |

x

z х |

|

Цилиндр |

Рис. |

V |

х |

|

Шар |

Рис. |

V |

Если |

|

Боченок |

Рис. |

V=3,14/12Hx x(2D2 |

х |

|

Конус |

Рис. |

V= |

x |

|

Усеченный |

Рис. |

V=(3,14H/3)x(R2+r2+Rr) |

х z |

|

Пирамида |

Рис. |

V=(Fh)/3, |

х |

|

Усеченная пирамида |

Рис. |

V=h[F + |

x + |

|

Усеченный цилиндр |

Рис. |

V |

x=y=0, |

Определив

расстояние центра тяжести от принятого

начала координат, его переносят на

поднимаемый груз и делают пометку мелом

или другим способом.

Места

застроповки груза должны располагаться

симметрично центру тяжести таким

образом, чтобы отвесная прямая, проходящая

через центр тяжести, размещалась между

местами застроповки. Чем больше расстояние

между местами застроповки, тем устойчивее

положение груза при

прочих равных условиях.

На упакованных

грузах расположение центра тяжести

указывают на упаковке.

В тех

случаях, когда конфигурация груза

вызывает затруднения при расчете

положения центра тяжести, а его

необходимо определить, то можно

использовать практический

прием. После определения массы груза

подбирают соответствующий строп и им

приподнимают груз за один из краев. На

приподнятом грузе на двух плоскостях

проводят отвесные линии как продолжение

ветви стропа. Затем груз опускают и

приподнимают за другой конец. На тех же

плоскостях снова проводят отвесные

прямые.

Точки пересечения отвесов определяют

расположение

центра тяжести определяемого груза.

В тех

случаях, когда стропальщик затрудняется

определить массу перемещаемого груза

и расположения центра тяжести, он обязан

обратиться за уточнением к своему

бригадиру, мастеру или руководителю

работ.

При

монтаже несущих конструкций ОПЗ

из двух возможных схем перемещения

стрелового крана – вдоль пролетов или

поперек пролетов -обычно выбирают

первую, так как путь крана в этом случае

гораздо короче. При монтаже стеновых

панелей стреловой кран движется снаружи

по периметру здания. При строительстве

многоэтажных

жилых и гражданских зданий

башенный кран обычно передвигается

снаружи здания вдоль длинной его стороны.

Монтаж ведется в направлении “на

кран”, то есть в первую очередь

устанавливаются наиболее удаленные от

крана конструкции. В многоэтажных

промышленных зданиях

башенный или стреловой кран может

перемещаться внутри здания, монтируя

его на всю высоту “на себя” с

постепенным выездом за пределы здания.

При совместной

работе нескольких монтажных кранов

схема движения разрабатывается с учетом

требований техники безопасности. Здание

разбивают на монтажные зоны по числу

работающих кранов, в пределах каждой

зоны разрешается работа только одного

из них. Другой в это время должен работать

в своей монтажной зоне или простаивать.

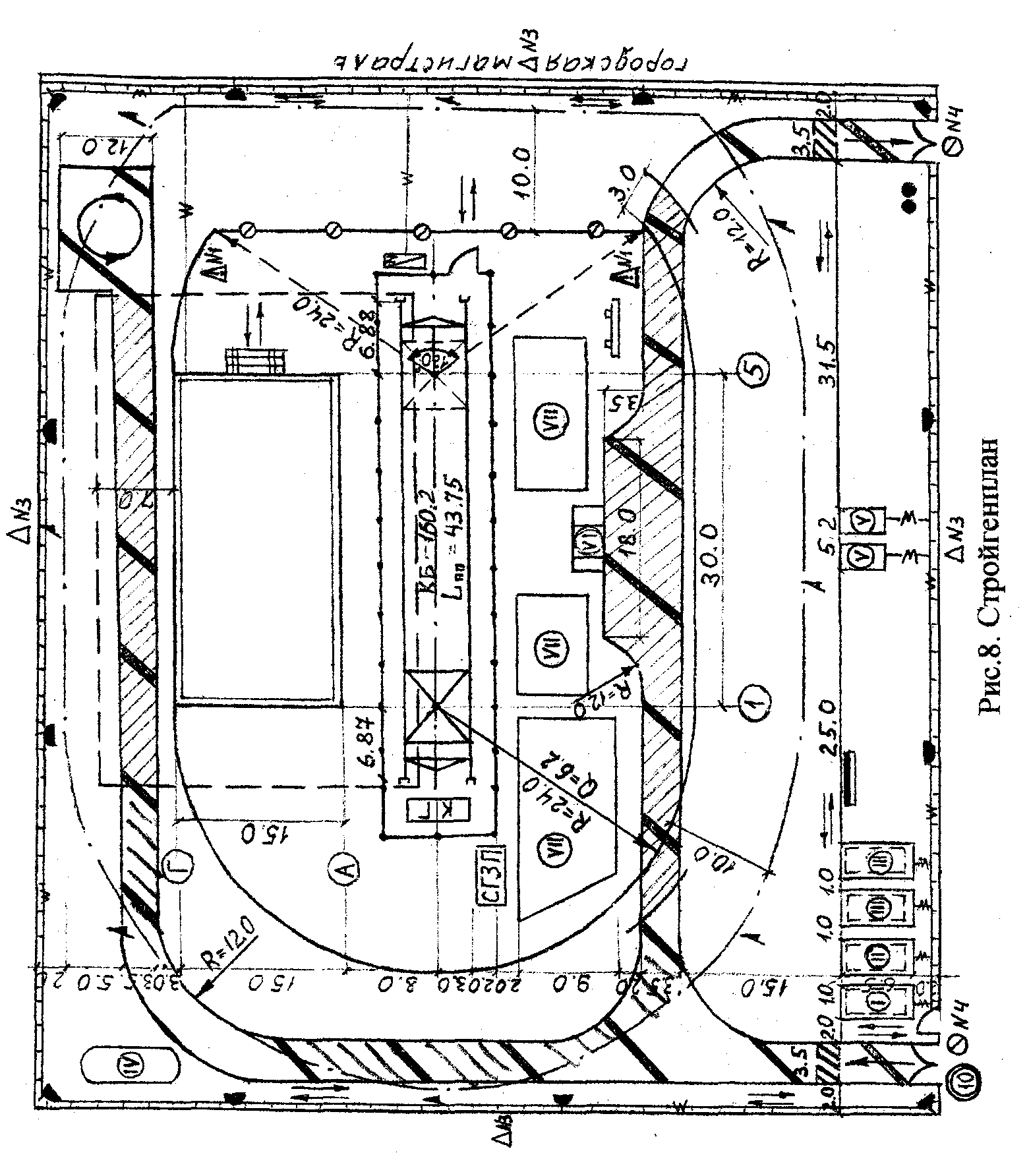

4)

Рабочая

привязка монтажных

кранов и подъемников – это установление

точного взаимного расположения

возводимого здания и грузоподъемных

машин. Правильная привязка обеспечивает

требуемый “охват” всего объекта

монтажными машинами и безопасные условия

производства работ.

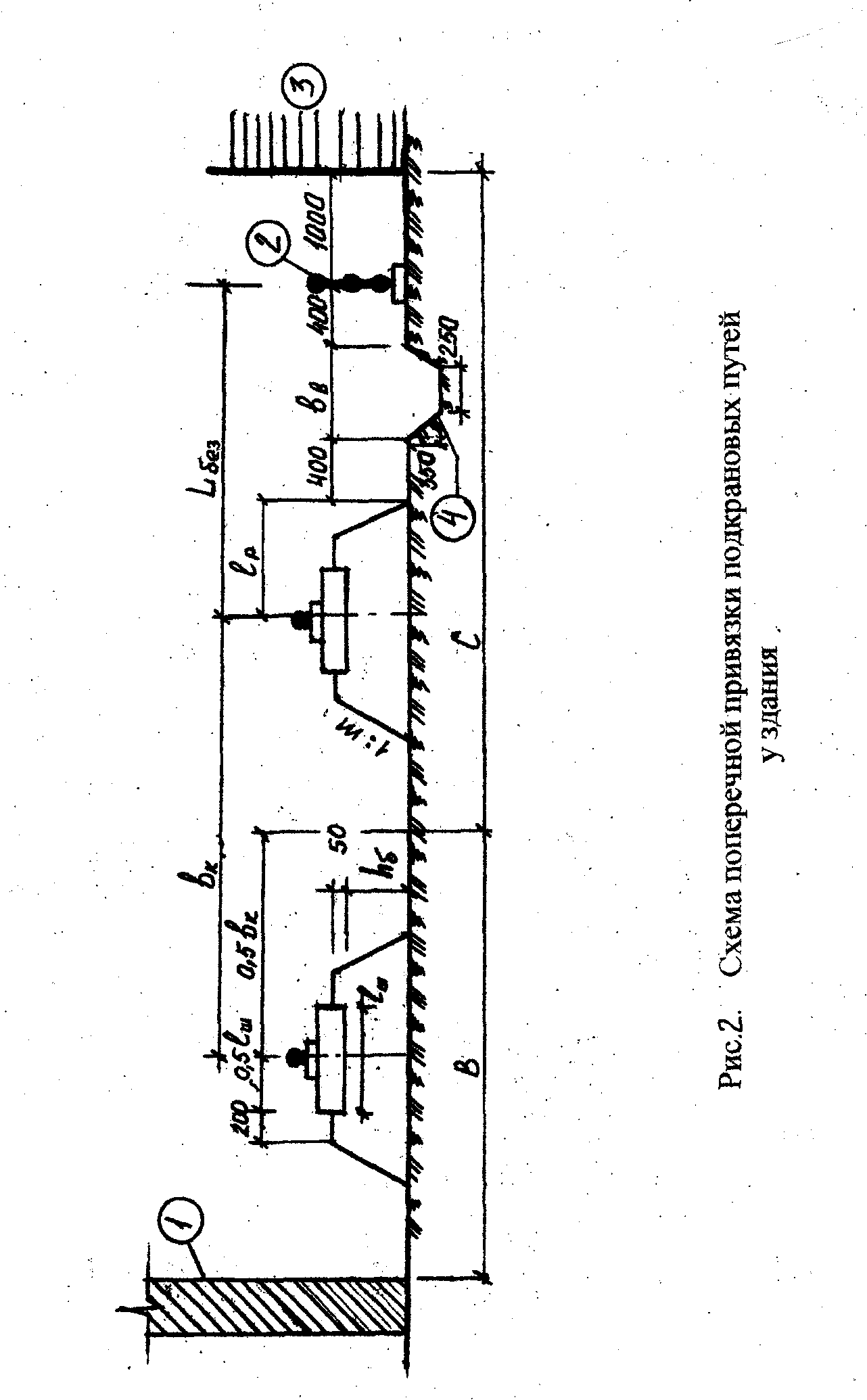

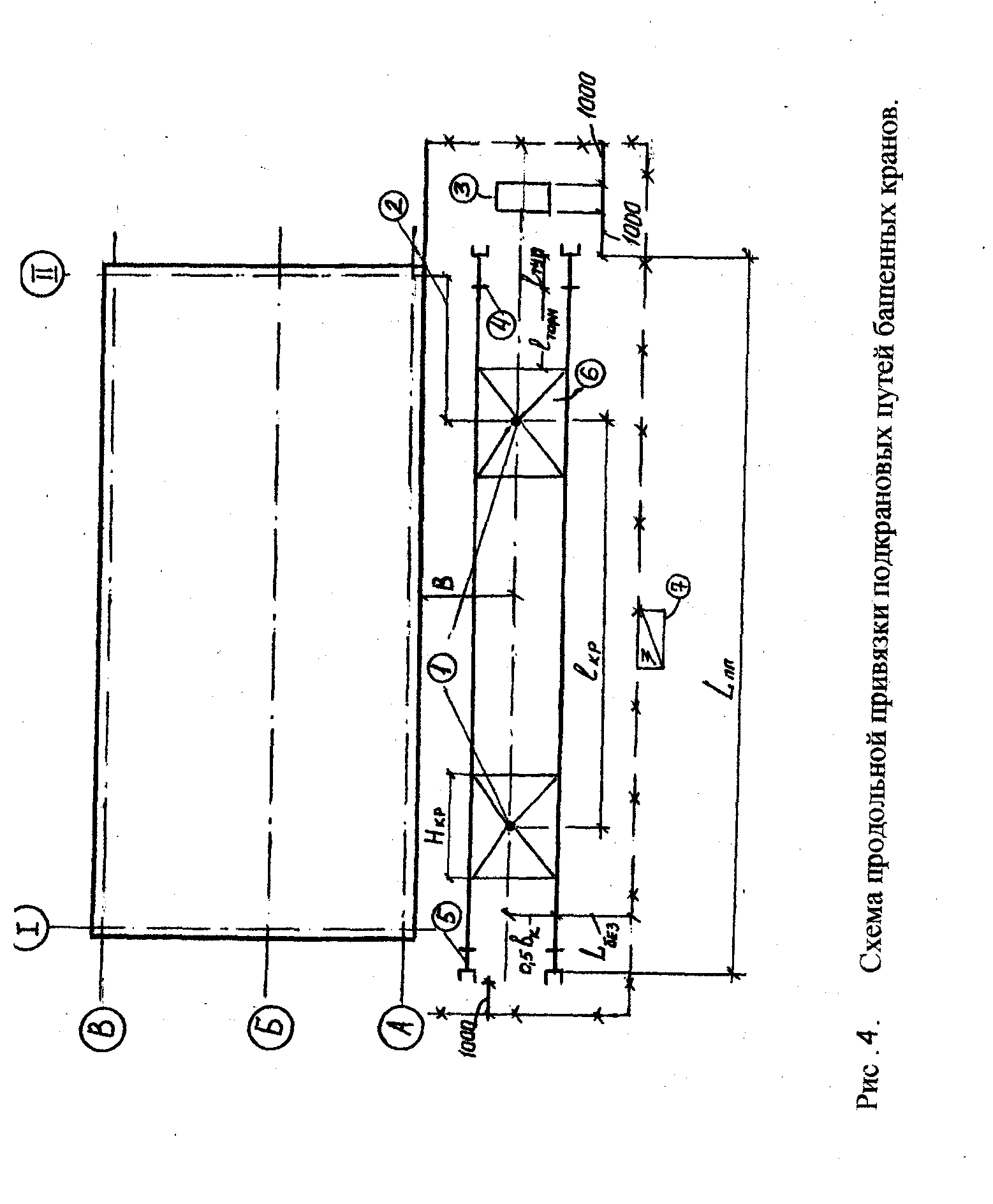

Рабочая

привязка башенных

кранов состоит в поперечной и продольной

привязке крана, подкрановых путей и их

ограждений.

Поперечная

привязка при возведении надземной части

здания заключается в определении

расстояния от оси подкрановых путей до

ближайшей к крану грани строящегося

здания (рис.2: 1 – строящееся здание; 2 –

инвентарное ограждение путей; 3 – склад;

4 – водоотводная канава). Это расстояние

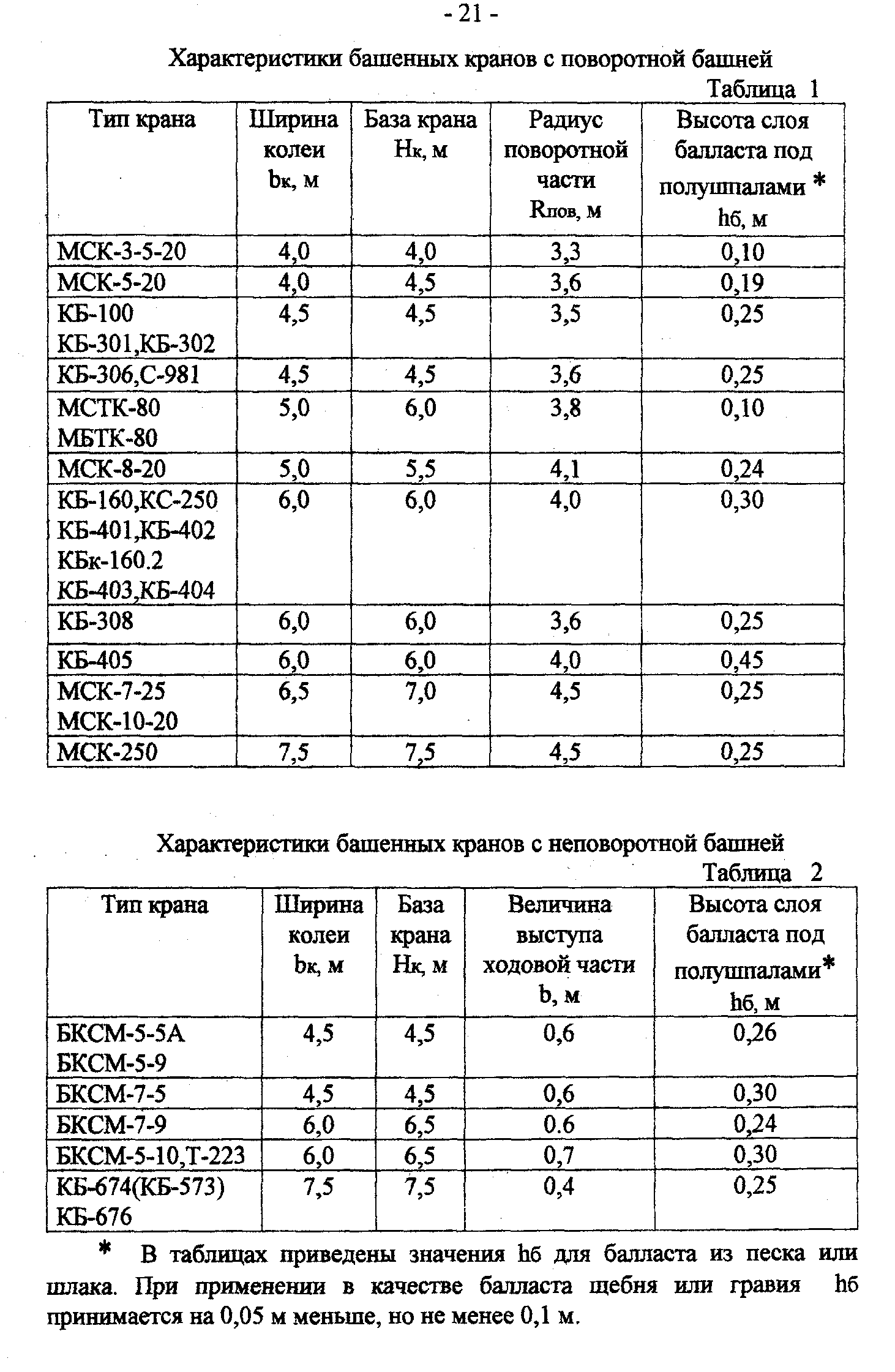

зависит от конструктивного исполнения

крана и ширины колеи. У кранов с

поворотной башней

наиболее приближены к зданию поворотная

платформа или нижний противовес. Привязка

таких кранов осуществляется по формуле:

B

= Rпов

+ 1без

,

где В –

минимальное расстояние от оси подкрановых

путей до наружной грани здания (м );

Rпов

– радиус поворотной части или противовеса,

принимают по справочникам или

таблице 1 (м );

1без

– минимально допустимое расстояние

по горизонтали между выступающей частью

крана и зданием, принимается на высоте

до 2 м от уровня земли не менее 0,7 м; на

высоте более 2 м – не менее 0,4 м.

Краны с неповоротной

башней могут располагаться ближе к

зданию, поскольку механизм поворота и

противовесная консоль располагаются

выше строящегося объекта. У этих кранов

наиболее приближенной к зданию является

ходовая часть, для них:

В =

0,5 Ьк + b

+ 1без ,

где Ьк – ширина

колеи крана ( м);

b

– величина выступающей за колею

ходовой части (м),

определяется по

паспорту крана или таблице 2 .

Привязку

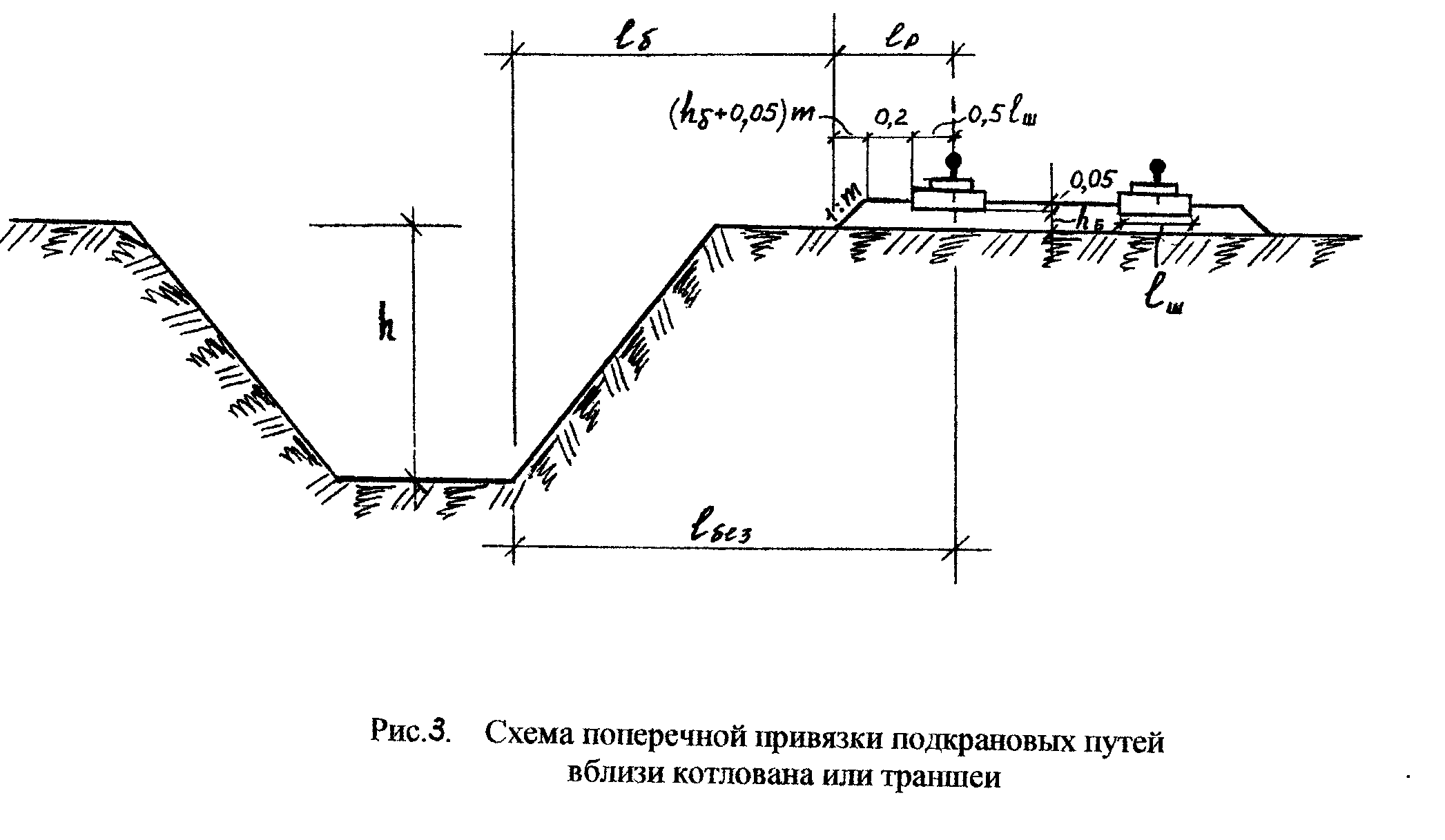

башенных и рельсовых стреловых

кранов при возведении подземной части

здания у неукрепленных котлованов и

траншей производят исходя из глубины

выемки h

и вида грунта, что обеспечивает

расположение машин за пределами призмы

обрушения (рис.3). Безопасное расстояние

по горизонтали от основания откоса

выемки до оси ближайшего рельса

определяется по формуле:

lбез

= 1б

+ 1р

,

где

1б – минимальное расстояние от основания

откоса выемки до нижнего края балластной

призмы; для песчаных и супесчаных грунтов

1б > l,5h

+ 0,4; для глинистых и суглинистых грунтов

1б > h

+ 0,4(м); 1р – расстояние от нижнего края

балластной призмы до оси рельса (м),

определяется по формуле:

1р =

(hб

+ 0,05)m

+ 0,2 + 0,51ш

,

hб

– высота слоя балласта под полушпалами

(м), зависит от вида

балласта и типа

крана (таблицы 1,2);

0,05 – углубление

полушпалы в балласт (м);

m

– показатель крутизны откосов балластной

призмы, для щебня и гравия m

=1,5;

для

песка

и шлака т=2;

0,2 – минимально

допустимое расстояние от верхнего

края балластной призмы до конца

полушпалы (м);

1ш – длина деревянной

полушпалы, 1ш = 1,35 м.

Поперечную привязку

ограждений подкрановых путей к наружному

рельсу производят исходя из необходимости

соблюдения безопасного расстояния

между конструкциями крана и ограждением.

Для кранов с

поворотной башней расстояние от оси

ближнего к ограждению рельса до ограждения

определяют по формуле:

Lбез

= (Rпов

–

0,5bк)

+ 0,7

При

привязке ограждений башенных кранов с

неповоротной башней учитывается

выступающая за колею ходовая часть:

L без

= b

+ 0,7

Крайние из этих засечек определяют

положение крайних стоянок, а измеренное

по чертежу в соответствии с принятым

масштабом расстояние и есть 1кр. На

стройгенплане крайние стоянки должны

быть обозначены и привязаны к осям

здания (рис.4: 1- крайние стоянки; 2 –

привязка крайних стоянок к оси; 3 –

контрольный груз; 4 – место установки

тупика; 5 – конец рельса; 6 – база крана; 7

– шкаф электропитания ).

Длину подкрановых путей

корректируют в сторону увеличения с

учетом кратности длине полузвена (6,25

м). Минимально допустимая длина путей

согласно правилам Госгортехнадзора

составляет два звена (25 м). Таким образом,

принятая длина путей должна удовлетворять

условию: Ln.n

= 6,25пзв > 25 м, где nзв

– число полузвеньев. Например,

если по расчету длина путей составляет

40 м, следует принять Ln.n=43,75

м (7 полузвеньев).

При необходимости кран может быть

установлен и на одном звене, то есть на

приколе. В этом случае для исключения

просадки подкрановых путей звено должно

быть уложено на жестком основании,

например, на специальных сборных

железобетонных конструкциях.

При продольной привязке

ограждений подкрановых путей на

стройгенплане должно быть показано

место нахождения контрольного груза

для проверки ограничителей грузоподъемности.

При этом выдерживается минимальное

расстояние 1 м :

– от конца рельса до ограждения;

от конца рельса до контрольного груза;

от контрольного груза до ограждения.

На стройгенплане показывается шкаф

электропитания крана, который

устанавливается за ограждением с

наружной от здания стороны кранового

пути.

Рабочая привязка самоходных

стреловых кранов заключается в нанесении

на стройгенплан осей их движения и

стоянок. Установка и работа гусеничных,

пневмоколесных и автомобильных кранов

вблизи котлованов и траншей с

неукрепленными откосами разрешается

только за пределами призмы обрушения

грунта. Безопасное расстояние от

основания откоса выемки до оси перемещения

крана 1без

определяется по формуле:

1без

= 1оп

+ 0,5bк

,

где 1оп – минимальное расстояние по

горизонтали от основания откоса до оси

ближайшей к выемке гусеницы, колеса или

выносной опоры ( м), принимается по

таблице 3;

bк

– ширина колеи крана

(м), принимается по таблицам 4,5. При

монтаже подземной части объекта

самоходный стреловой кран обычно

передвигается вдоль бровки траншеи или

котлована. На выносных опорах пневмоколесные

и автомобильные краны устанавливаются

по направлению движения, при этом

продольная ось крана совпадает с осью

движения (рис.5).

Установка стрелового крана должна

производиться так, чтобы расстояние

между поворотной частью крана и

строениями, штабелями и другими предметами

было не менее 1 м [6]. Привязка крана при

монтаже надземной части здания

осуществляется по формуле:

В = Rпов

+ 1 ,

где В – минимальное расстояние от оси

движения крана до наружной

грани здания (м);

Rпов

– радиус поворотной части (м), принимается

по табл. 4,5.

Рабочая привязка строительных подъемников

производится так, чтобы основные

конструкции, материалы, изделия и

оборудование могли подаваться средствами

горизонтального транспорта в зоны их

действия без перегрузок. Стационарные

подъемники обычно располагаются на

границе или середине захваток, что

удобно с точки зрения обслуживания

грузоподъемных машин.

5) Зоны

влияния определяют

после привязки строительных машин с

целью обеспечения требований безопасности

труда. При организации строительной

площадки устанавливают опасные для

людей зоны, в пределах которых

постоянно действуют или потенциально

могут действовать опасные производственные

факторы.

К зонам постоянно

действующих опасных факторов относятся

зоны перемещения монтажных и грузоподъемных

машин, их частей и рабочих органов; зоны,

над которыми происходит перемещение

грузов кранами. Эти зоны во избежание

доступа посторонних лиц ограждаются

защитными ограждениями панельной или

панель-стоечной конструкции. К зонам

потенциально действующих

опасных факторов относятся

участки территории вблизи строящегося

здания. Эти зоны для предупреждения об

опасности ограждаются сигнальными

ограждениями из проволоки или каната

по стойкам. Защитные и сигнальные

ограждения должны соответствовать ГОСТ

Р 51 248 – 99. Следует устанавливать и

обозначать на стройгенплане следующие

опасные для людей зоны: -монтажную;

– зону обслуживания краном;

– опасную зону работы крана;

-опасную зону подкрановых путей или

опасную зону поворотной платформы;

– опасную зону работы подъемника.

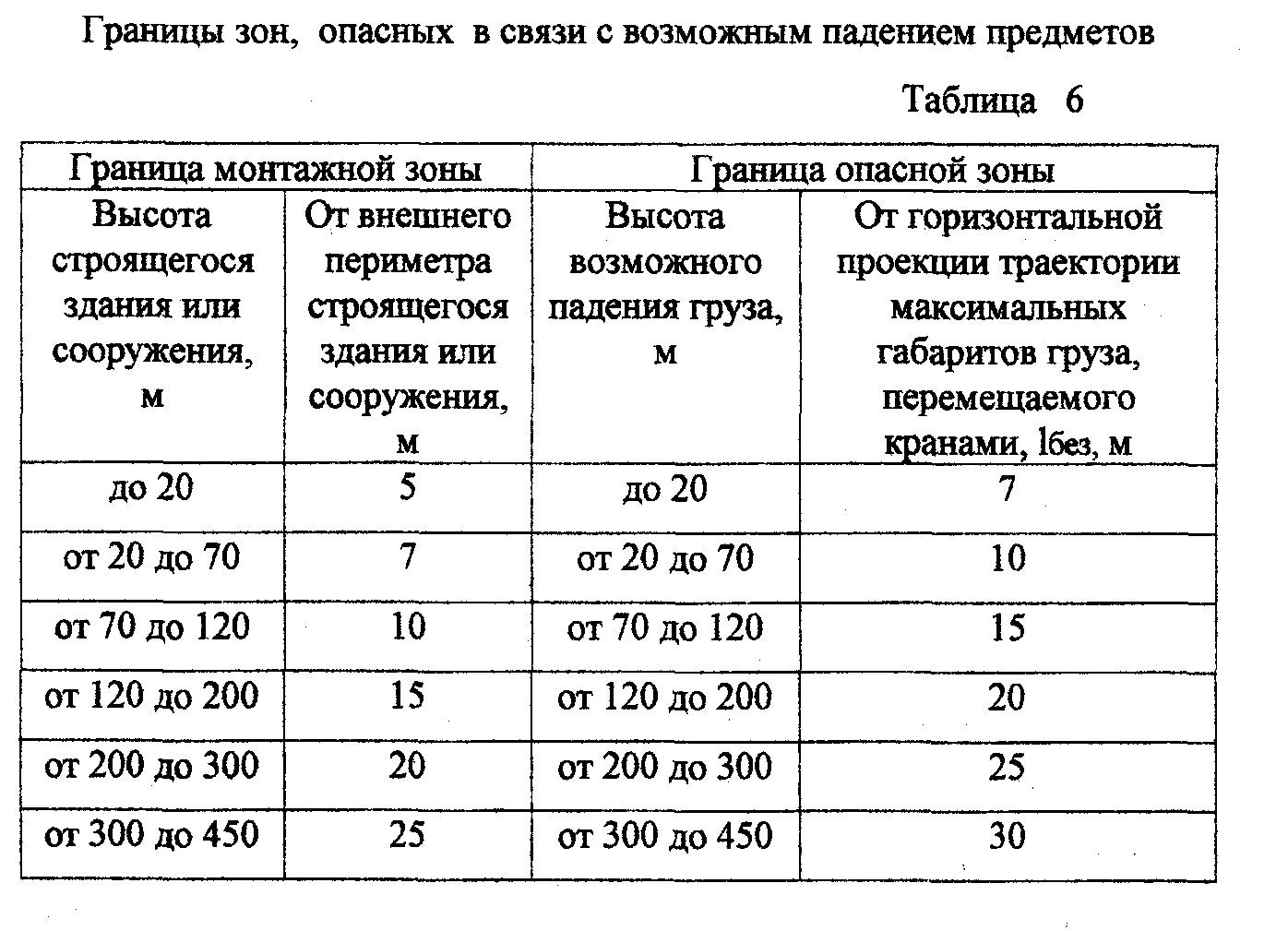

Монтажной зоной

называют пространство, в котором возможно

падение элементов при их установке и

закреплении. Эта зона является потенциально

опасной. Согласно действующим нормативам,

границы этой зоны устанавливаются от

внешнего контура здания и зависят от

его высоты (табл.6; рис. 6а). В этой зоне

можно размещать только монтажный

механизм, складировать конструкции и

материалы здесь нельзя. Проход

людей через монтажную зону к строящемуся

зданию устанавливают со стороны, где

не работает кран; направление прохода

на стройгенплане показывают стрелками

в соответствии с принятыми условными

обозначениями. Места проходов через

эту зону защищают сплошными навесами

шириной не менее ширины входа с вылетом

не менее 2 м от стены здания. На стройгенплане

монтажную зону обозначают пунктирной

линией.

Все рассматриваемые ниже зоны влияния

относятся к зонам постоянно действующих

опасных производственных факторов.

Зона обслуживания краном

– это пространство, описываемое крюком

крана на максимальном необходимом для

работы вылете. Определяется для башенных

кранов путем нанесения на план из крайних

стоянок полуокружностей радиусом Rмакс

и соединения их прямыми линиями (рис. 6

). Для стреловых кранов зона обслуживания

тоже определяется максимальным рабочим

вылетом стрелы, но показывается по

отдельным стоянкам. На стройгенплане

обозначается утолщенной сплошной

линией.

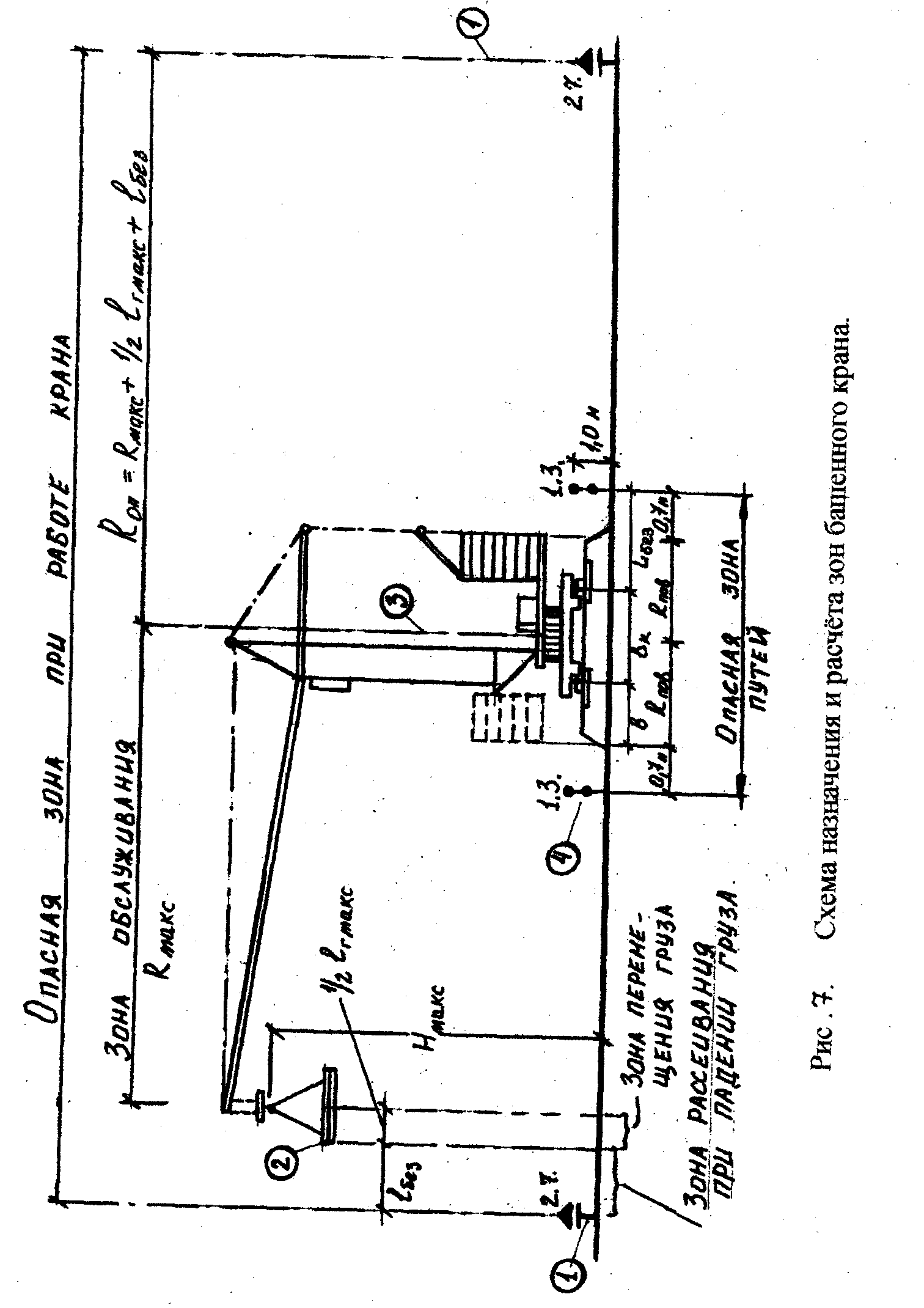

Опасная зона работы крана

– это пространство, в

котором возможно падение груза при его

перемещении с учетом рассеивания при

падении. Рассеивание может быть вызвано

раскачиванием груза на крюке при движении

крана и под давлением ветра.

Для башенных кранов границу

опасной зоны Ron

определяют по формуле:

Rоп

= Rмакс

+ 0,51макс + 1без ,

где Rмакс

– максимальный рабочий вылет стрелы

крана ( м );

1макс – длина наибольшего перемещаемого

груза (м);

1без – дополнительное расстояние для

безопасной работы, зависит от высоты

подъема груза и устанавливается в

соответствии со СНИП [ 2 ] ( табл.6; рис.бв

).

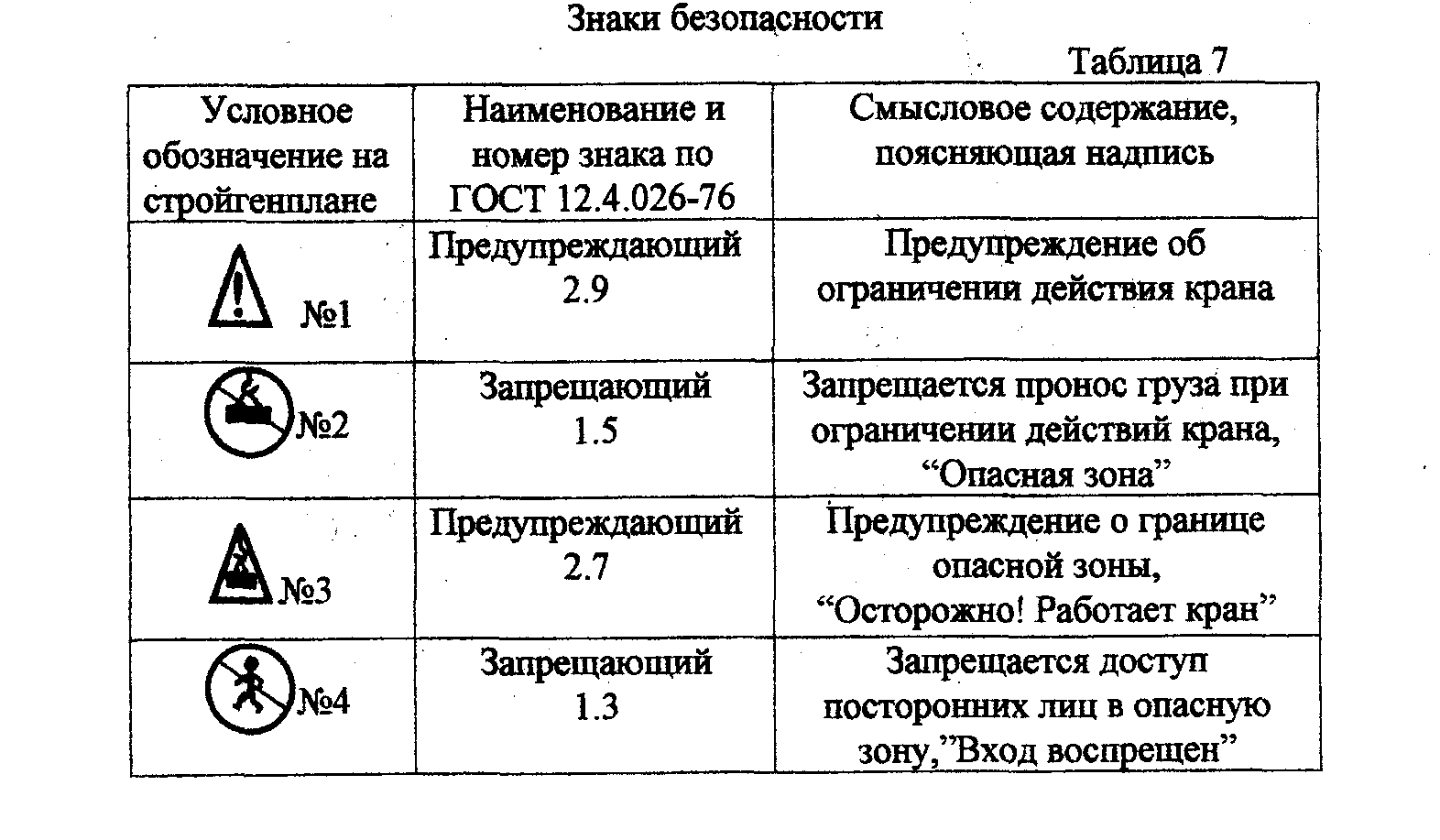

Опасная зона подкрановых

путей башенных кранов

определяется при поперечной привязке

ограждений ( рис.7: 1 – знак безопасности

№3 на границе опасной зоны с обозначением

его номера 2.7 по ГОСТу; 2 – груз; 3 – ось

подкрановых путей; 4 – инвентарное

ограждение подкрановых путей и знак

безопасности №4 с обозначением его

номера 1.3 по ГОСТу ). На стройгенплане с

помощью условного обозначения показывают

инвентарное сетчатое ограждение

подкрановых путей с калиткой для прохода

машиниста.

Зону обозначают на

стройгенплане штрихпунктирной линией

( рис.бг, табл.8).

Технические характеристики строительных

подъемников

Таблица 8

|

Модель |

Назначение |

Грузоподъемность, кг |

Высота подъема, |

Габаритные размеры платформы (кабины), |

|

ТП-ЗА(С-598А) |

грузовой |

320 |

9 |

1,5×0,9 |

|

ТП-2(С-447) |

грузовой |

500 |

17 |

1,5 х 1,0 |

|

ТП-7(С-447М) |

грузовой |

500 |

27 |

1,5 х 1,0 |

|

ТП-9 |

грузовой |

500 |

17 |

1,5×0,9 |

|

ТП-12 |

грузовой |

500 |

27 |

1,5×0,9 |

|

ТП-14 |

грузовой |

500 |

50 |

1,45 хО,68 |

|

ПР-1-172 |

грузопассажирский |

580 |

70 |

2,4×1,2 |

|

ПГС-800-16 |

грузопассажирский |

800 |

80 |

3,1×1,5 |

|

МГП-1000 |

грузопассажирский |

1000 |

150 |

2,5 х 1,5 |

Опасная зона поворотной

части стреловых кранов

определяется по формуле:

Яоп.пов

= RnoB

+ 1 (м),

Расчет приводится в пояснительной

записке, зона на стройгенплане не

показывается. На местности эту опасную

зону обозначают инвентарной переставной

обноской из проволоки по стойкам.

Опасная зона работы

подъемника (А) – это

пространство, в котором возможно падение

поднимаемого груза. При высоте подъема

груза Н до 20 м зону следует принимать

не менее 5 м от габаритов подъемника в

плане, а при подъеме на большую высоту

величина зоны составляет:

А = 5 + 1/15(Н – 20)

Зону обозначают на стройгенплане

штрихпунктирной линией ( рис.бг, табл.8).

6) Ограничения

в работу вводят при

совместном использовании на объекте

нескольких кранов и при работе в

стесненных условиях.

Совместная работа нескольких механизмов

в одной монтажной зоне, как правило,

запрещена. В случае производственной

необходимости одновременная работа

допускается при условии осуществления

специальных мероприятий по технике

безопасности.

Если краны расположены с двух сторон

здания, совместная работа должна быть

организована так, чтобы траектории

движения их стрел не пересекались. Тогда

минимальное расстояние между осями

вращения кранов при их предельном

сближении определяется по формулам:

– для башенных кранов

С = Ll

+ L2

+ 0,5 (l1

+ 12)

+ Δ1

+ Δ2

+ 2Δб

– для стреловых кранов

С = Ll

+ L2

+ 0,5 (l1

+ 12)

+ Δ1

+ Δ2

,

где – L1,

L2

– вылеты стрел при совместной работе

(м);

ll,

12 –

максимальный горизонтальный размер

монтируемых конструкций (м);

Δ1,

Δ2

– отклонение конструкций от вертикали

при вращении стрелы:

Δ = 900L

/ (900 – ω2H)

– L

ω – максимальная частота

вращения поворотной части (мин

-1) [3]; ориентировочно

можно принять: для башенных кранов-

ω=0,7; для гусеничных- ω=0,3; для пневмоколесных-

ω=1,2; для кранов на спецшасси автомобильного

типа- ω=1,6; для автомобильных кранов- ω=

2,0;

Н – высота подъема конструкции (м);

Δб

– возможное отклонение от вертикали

башни крана в результате ее податливости

и уклона пути, Δб

=0,5 м.

Пример.

С двух сторон здания на монтаже плит

покрытия длиной 1 = 6 м работают два

башенных крана КБ-100. Вылет при совместной

работе L

= 20 м, высота подъема плит Н = 33 м.

Максимальная частота вращения башни

крана ω = 0,7 мин-1.

Расчет: Δ = 900* 20/ (900 – О,72х33)

– 20 = 0,37 м

С = 20 + 20 + 1/2(6 + 6) + 0,37 + 0,37 + 2*0,5

= 47,74 м.

Расстояние между крюками

должно быть не менее 47,74 – 20х2 = 7,74 м.

Если монтаж конструкций ведется двумя

кранами, расположенными с одной стороны,

то это та сторона здания, где нет входов

в него. При сближении башенных кранов,

установленных на общих рельсовых путях,

требованиями техники безопасности

предусматривается установка концевых

выключателей механизмов передвижения

для остановки кранов на расстоянии не

менее 5 м между перемещаемыми грузами

или выступающими конструкциями кранов.

При работе монтажного крана в стесненных

условиях приходится вводить ограничения

на определенные рабочие движения крана,

например, на поворот башни во избежание

проноса груза над действующей городской

магистралью. Ограничения могут быть

принудительными или условными, их

показывают на стройгенплане или

прилагаемых к нему схемах.

Принудительные ограничения

зоны обслуживания применяют при работе

кранов с электрическим приводом

(башенных, козловых). Эти ограничения

осуществляются установкой концевых

выключателей, при срабатывании которых

независимо от действий машиниста

происходит остановка определенного

механизма и исключается пронос груза

в зону ограничения. На башенных кранах

устанавливают концевые выключатели

механизмов передвижения крана и тележки,

поворота стрелы, изменения вылета. При

ограничении поворота стрелы после

срабатывания выключателей расстояние

до зоны ограничения должно быть не менее

тормозного пути стрелы крана с максимальным

грузом (указан в паспорте крана, можно

принять 2 м). В этом случае на стройгенплане

обозначают:

– угол

ограничения а, который

проставляется в запрещенном секторе;

– места

расположения предупреждающих знаков

Ml,

которые устанавливают

на расстоянии тормозного пути до места

срабатывания концевых выключателей;

– линию

запрещающих знаков №2, устанавливаемых

по контуру зоны ограничения (рис.8,9).

Условные (визуальные)

ограничения зоны обслуживания применяются

при работе башенных и стреловых самоходных

кранов; они рассчитаны на внимание

крановщика и стропальщиков. На местности

зону ограничения обозначают хорошо

видимыми с крана красными флажками, а

в темное время суток- гирляндами из

красных ламп. На стройгенплане показывают:

– места

расположения предупреждающих знаков

№1, которые

устанавливают на расстоянии тормозного

пути до линии ограничения;

– линия

запрещающих знаков М2, т.е.

линия ограничения, пронос груза за

которую запрещен;

– запись

об условиях работы крана, “крановщик

обязан остановить груз, не доходя 1 метра

до предупреждающего знака №1,далее до

места установки груза перемещать его

повторными короткими включениями “.

Rina Forsyte

Ученик

(154),

закрыт

7 лет назад

Лучший ответ

Анюта

Знаток

(377)

10 лет назад

mg=kx, где k=100Нм, х=1 см= 0,01м, g=10м, с2

m=k*x/g

m=0,1

Остальные ответы

Эйнар Тирсон

Ученик

(237)

7 лет назад

А как вы нашли g??

Qudero

Знаток

(351)

5 лет назад

g – это ускорение свободного падения и оно всегда равна 9.8м/c^2. В задачах в которых не требуется точные измерения всегда берётся 10м/c^2

решу

Мастер

(1216)

4 года назад

Физика Какова масса груза, висящего на пружине жесткостью 100 Н/м, если удлинение пружины 1 см?

Подробное решение тут —->>> https://www.youtube.com/watch?v=UmJLSuUuTjg

Похожие вопросы

Изобретение относится к системам регистрации массы груза, висящего на подъемном канате крана. Техническим результатом изобретения является повышение точности измерений массы груза. Система регистрации массы груза, висящего на подъемном канате крана, включает: измерительную систему для измерения усилия в канате и вычислительное устройство для определения массы груза по усилию в канате. Вычислительное устройство снабжено блоком компенсации, который описывает в модели и, по меньшей мере, частично компенсирует воздействие косвенного определения массы груза по усилию в канате. Блок компенсации включает компенсацию массы каната, которая учитывает при расчете массы груза собственный вес подъемного каната и, в частности, воздействие изменения длины каната при подъеме и/или опускании груза. 3 н. и 11 з.п. ф-лы, 8 ил.

Настоящее изобретение включает систему регистрации массы груза, висящего на подъемном канате крана, снабженную измерительной системой, предназначенной для измерения усилия в подъемном канате, и вычислительным устройством, предназначенным для определения массы груза по усилию в канате.

Точное определение массы груза, поднимаемого краном, имеет большое значение для решения многих задач: например, масса груза важна для ограничения момента груза у крана, то есть для обеспечения устойчивости крана от опрокидывания и для защиты конструкции. К тому же масса груза имеет большое значение для регистрации данных, связанных с производительностью крана. В частности, путем точного определения массы груза может быть определена общая опрокидывающая нагрузка несущего каната. Кроме того, масса груза также очень важна в качестве параметра для других задач управления краном, таких как, например, гашение качания груза.

Распространенным способом определения массы груза является измерение усилия в подъемном канате. При этом усилие в подъемном канате, по меньшей мере, в статическом состоянии практически соответствует массе груза.

Измерительная система для измерения усилия в канате может при этом располагаться, в частности, непосредственно на грузозахватном средстве. Это расположение на грузозахватном средстве обладает тем преимуществом, что здесь немного посторонних воздействий, и таким образом может быть достигнута большая точность. Недостатком этого решения является, однако, то, что возникает необходимость в электроснабжении и соответствующем сигнальном проводе для грузозахватного средства.

Другую возможность представляет собой расположение измерительной системы в соединительной области между конструкцией крана и подъемным канатом, например, на направляющем роликовом блоке или на подъемном механизме. Преимущество при этом заключается в том, что измерительная система может быть очень надежной, и кабельное соединение является относительно простым. Однако недостатком этого расположения измерительной системы является тот факт, что большее количество посторонних воздействий затрудняет точное определение массы груза по усилию в канате.

При этом уже известно применение медианных фильтров для определения усилия в канате. С одной стороны, его недостаток заключается в том, что приходится мириться с относительно большим замедлением подачи сигнала. С другой стороны, множество посторонних воздействий невозможно исключить посредством медианного фильтра.

Поэтому задачей настоящего изобретения является предоставление системы регистрации массы груза, висящего на подъемном канате крана, которая позволит усовершенствовать определение массы груза по усилию в канате.

Эта задача в соответствии с изобретением решается с помощью устройства по пункту 1. Предлагаемая изобретением система регистрации массы груза, висящего на подъемном канате крана, включает в себя при этом измерительную систему, предназначенную для измерения усилия в канате, и вычислительное устройство, предназначенное для определения массы груза по усилию в канате. В соответствии с изобретением вычислительное устройство снабжено при этом блоком компенсации, который описывает в модели и, по меньшей мере, частично компенсирует воздействие косвенного определения массы груза по усилию в канате.

С одной стороны, при этом можно предусмотреть, чтобы блок компенсации, по меньшей мере, частично компенсировал статические воздействия косвенного определения массы груза по усилию в канате. Для этого в соответствии с изобретением моделируются статические воздействия косвенного определения и компенсируются с помощью блока компенсации. Благодаря этому возможно гораздо более точное определение массы груза, которое вообще было невозможно посредством медианных фильтров, так как они вообще не могут устранить эти статические воздействия.

Альтернативно или дополнительно можно предусмотреть, чтобы блок компенсации, по меньшей мере, частично компенсировал также динамические воздействия косвенного определения массы груза по усилию в канате. И для этого предусмотрено, что блок компенсации моделирует динамические воздействия и компенсирует их при определении массы груза.

Предпочтительно в соответствии с изобретением предусмотрено, что блок компенсации основан на физической модели процесса подъема груза, которая моделирует статические и/или динамические воздействия косвенного определения массы груза по усилию в канате. С помощью этой модели блок компенсации может, по меньшей мере, частично компенсировать эти статические и/или динамические воздействия.

При этом предпочтительно предусмотрено, что блок компенсации работает на основании данных о положении и/или перемещении крана.

В частности, в блок компенсации поступают предпочтительно данные о положении и/или перемещении подъемного механизма, и/или данные о положении и/или перемещении стрелы и/или башни.

Предлагаемая изобретением система применяется при этом, в частности, у поворотных кранов со стрелой, у которых стрела может качаться вверх и вниз вокруг горизонтальной оси качания и поворачиваться вокруг вертикальной оси вращения посредством башни или поворотной конструкции.

Предпочтительно при этом предусмотрено, что измерительная система расположена в соединительном элементе между элементом конструкции крана и подъемным канатом, в частности, на направляющем роликовом блоке или на подъемном механизме. Предпочтительно при этом предусмотрено, что блок компенсации, по меньшей мере, частично компенсирует статические и/или динамические воздействия расположения измерительной системы. Предпочтительно блок компенсации моделирует при этом воздействия расположения измерительной системы на усилие в канате.

Предпочтительно при этом предусмотрено, что блок компенсации включает в себя компенсацию массы каната, которая учитывает собственный вес подъемного каната. Подъемный канат обладает непренебрежимым собственным весом, который благодаря настоящему изобретению больше не искажает определение массы груза. При этом предпочтительно блок компенсации учитывает при расчете массы груза воздействие изменения длины каната при подъеме и/или опускании груза. При изменении длины каната собственный вес подъемного каната, в зависимости от фазы подъема, оказывает различное воздействие на усилие в канате. Предлагаемая изобретением система учитывает это.

Предпочтительно эта система применяется при этом у подъемного механизма, который включает лебедку, при этом угол поворота и/или скорость вращения лебедки используется в компенсации массы каната в качестве входной величины. По углу поворота и/или скорости вращения может быть определена длина каната и/или скорость каната, и таким образом может быть учтено ее воздействие на усилие в канате при расчете массы груза.

Альтернативно длина каната и/или скорость каната может быть также зарегистрирована с помощью измерительного блока. Этот блок может быть, например, отдельно расположен на канате или представлять собой направляющий роликовый блок.

Кроме того, предпочтительно предусмотрено, что компенсация массы каната учитывает собственный вес навитого на лебедке подъемного каната. Это предпочтительно, в частности, тогда, когда измерительная система для измерения усилия в канате расположена на подъемной лебедке, в частности, на опоре, воспринимающей момент подъемной лебедки, так как в этом случае навитый на лебедку канат опирается на измерительную систему и таким образом влияет на результаты измерения.

Кроме того, предусмотрено, что компенсация массы каната учитывает изменяющуюся при перемещении конструкции крана длину и/или ориентацию участков подъемного каната. Это важно, в частности, у таких кранов, у которых свивка подъемного каната при перемещении конструкции крана, в частности при перемещении стрелы, изменяет свою длину или ориентацию. В частности, это происходит тогда, когда канат направляется по крану не параллельно стреле, а когда канат образует со стрелой угол, который изменяется при качании стрелы вверх и вниз. В зависимости от положения конструкции крана, в частности, стрелы, при этом получаются, таким образом, различные длины и/или ориентации участков подъемного каната, что в свою очередь влияет на воздействие собственного веса подъемного каната на выходной сигнал измерительной системы.

Кроме того, предпочтительно предусмотрено, что блок компенсации включает компенсацию с помощью направляющих роликовых блоков, которая учитывает эффекты трения, возникающие при направлении подъемного каната вокруг одного или нескольких направляющих роликовых блоков. Предпочтительно при этом учитывается, в частности, необходимая для направления подъемного каната работа изгиба в качестве эффекта трения. Альтернативно или дополнительно может также учитываться трение качения в направляющих роликовых блоках.

Предпочтительно при этом предусмотрено, что компенсация с помощью направляющих роликовых блоков учитывает направление вращения и/или скорость вращения направляющих роликовых блоков. В частности, направление вращения оказывает при этом немаловажное воздействие на усилие в канате.

При этом при компенсации с помощью направляющих роликовых блоков предпочтительно рассчитываются обусловленные перемещением конструкции крана и перемещением подъемного механизма направление вращения и/или скорость вращения направляющих роликовых блоков. В частности, при многократном изменении направления подъемного каната между башней и стрелой могут возникнуть сложные схемы перемещения, которые соответственно воздействуют на выходной сигнал измерительной системы.

При этом компенсация с помощью направляющих роликовых блоков включает в себя предпочтительно эффекты трения в зависимости от измеренного усилия в канате. Усилие в канате имеет решающее воздействие на эффекты трения. При этом эффекты трения определяются предпочтительно на основании линейной функции измеренного усилия в канате, так как линейная функция представляет собой относительно хорошую аппроксимацию физической ситуации.

Кроме того, у предлагаемой изобретением системы предусмотрено, что блок компенсации учитывает воздействие ускорения массы груза и/или подъемного механизма на усилие в канате при определении массы груза. Ускорение массы груза и/или подъемного механизма образует при этом динамическую компоненту усилия в канате, которая частично компенсируется путем предлагаемой изобретением компенсации. Блок компенсации работает при этом предпочтительно на основании физической модели, которая описывает воздействие ускорения массы груза и/или подъемного механизма на усилие в канате.

Кроме того, предпочтительно предусмотрено, что вычислительное устройство учитывает динамику колебаний, которая возникает из-за растяжимости подъемного каната, при определении массы груза. Дополнительно к ускорениям, которые вызываются ускорениями, индуцируемыми посредством подъемного механизма, система, состоящая из каната и груза, обладает к тому же динамикой колебаний, которая возникает из-за растяжимости подъемного каната. Предпочтительно блок компенсации, по меньшей мере, частично компенсирует эту динамику колебаний. При этом блок компенсации, предназначенный для компенсации динамики колебаний, основан предпочтительно на физической модели.

Предпочтительно вычислительное устройство предлагаемой изобретением системы включает в себя автоматический регистратор массы груза, который основан на упруго-инерционной модели каната и груза. При этом в качестве инерционной составляющей в модели предпочтительно описывается масса самого груза, а также масса грузозахватного средства и упорного средства. В качестве упругой составляющей в модель включен канат между лебедкой и грузозахватным средством.

При этом автоматический регистратор массы груза предпочтительно постоянно сравнивает измеренное усилие в канате с усилием в канате, предсказанным с помощью упруго-инерционной модели по измеренному прежде усилию в канате. На основании этого сравнения автоматический регистратор массы груза оценивает массу груза, которая включается в упруго-инерционную модель каната и груза в качестве параметра. Благодаря этому возможно определение массы груза с высокой точностью и с компенсацией динамических воздействий.

Предпочтительно автоматический регистратор массы груза учитывает при этом шум измерений сигналов измерений. Предпочтительно для этого используется не содержащий средних частот белый шум.

Предпочтительно в качестве сигналов измерений наряду с выходным сигналом измерительной системы для определения усилия в канате используются также данные о длине каната. Предпочтительно при этом в качестве параметра автоматического регистратора массы груза используется усилие в канате, нормированное по допустимой максимальной нагрузке.

Настоящее изобретение включает также кран, снабженный системой для регистрации массы груза, висящего на подъемном канате, как это было изложено выше. При этом кран представляет собой, в частности, кран со стрелой, у которого стрела может качаться вверх и вниз вокруг горизонтальной оси качания. Кроме того, кран может предпочтительно вращаться вокруг вертикальной оси вращения. В частности, при этом стрела шарнирно соединена с башней, которая может вращаться относительно ходовой тележки вокруг вертикальной оси вращения. В частности, кран может представлять собой при этом портовый передвижной кран. Предлагаемая изобретением система может, однако, также применяться у других типов кранов, например, у мостовых кранов или башенных поворотных кранов.

При этом эта система предпочтительно применяется у крана, у которого измерительная система для измерения усилия в канате расположена в соединительном элементе между одним из элементов конструкции крана и подъемным канатом, в частности, в направляющем роликовом блоке или на подъемном механизме. Благодаря этому получается очень надежное расположение, которое позволяет точно определять массу груза с помощью предлагаемой изобретением системы.

При этом благодаря предлагаемой изобретением системе возможно решение множества задач, которые не могли быть реализованы с известными неточными системами. Например, может применяться устройство распознавания ослабления каната, которое с помощью предлагаемой изобретением системы распознает, что груз был опущен вниз. После этого немедленно инициируется отключение подъемного механизма, благодаря которому предотвращается повреждение каната вследствие разматывания канатов. При необходимости при этом можно обойтись без механических выключателей, срабатывающих при ослаблении каната. К тому же теперь возможно также распознавание очень малых нагрузок, таких как, например, пустых контейнеров.

Кроме того, предлагаемая изобретением система обладает большим преимуществом по сравнению с медианными фильтрами, потому что масса груза может быть определена без продолжительного замедления. Благодаря этому обеспечивается более высокая устойчивость против опрокидывания, так как происходит меньше остановов, когда для ограничения грузового момента применяется сигнал массы груза. К тому же увеличивается срок службы крана, так как ограничение момента груза может осуществляться без продолжительного замедления во времени.

Наряду с системой и краном настоящее изобретение включает также способ регистрации массы груза, висящего на подъемном канате, включающий следующие шаги: измерение усилия в подъемном канате; расчет массы груза по усилию в канате; при этом воздействие определения массы груза по усилию в канате описано в модели и, по меньшей мере, частично компенсируется.

В частности, компенсация осуществляется при этом на основании модели статических и/или динамических воздействий этого определения. Благодаря этому эти воздействия могут быть рассчитаны и, по меньшей мере, частично скомпенсированы.

Предлагаемый изобретением способ осуществляется при этом предпочтительно так, как это было изложено выше в отношении системы и крана. В частности, предлагаемый изобретением способ осуществляется при этом посредством системы, которая была описана выше.

Настоящее изобретение поясняется более подробно с помощью примеров осуществления, а также чертежей.

При этом показано:

фиг.1 – пример осуществления предлагаемого изобретением крана,

фиг.2 – схематичное изображение примера осуществления предлагаемой изобретением системы и способа,

фиг.3a и 3b – расположение измерительной системы на подъемной лебедке,

фиг.4 – расположение измерительной системы на подъемной лебедке и направление подъемного каната через направляющие роликовые блоки,

фиг.5 – изображение усилий, учитываемых при компенсации с помощью направляющих роликовых блоков,

фиг.6 – изображение усилий, учитываемых при компенсации массы каната,

фиг.7 – принципиальное изображение упруго-инерционной модели, которая лежит в основе предлагаемого изобретением автоматического регистратора массы каната, и

фиг.8 – схематичное изображение примера осуществления предлагаемого изобретением автоматического регистратора массы каната.

На фиг.1 показан один из примеров осуществления предлагаемого изобретением крана, у которого применяется предлагаемая изобретением система регистрации массы груза, висящего на канате крана. Кран представляет собой в данном примере осуществления портовый передвижной кран. При этом кран снабжен ходовой тележкой 1 с шасси 9. Благодаря этому кран может передвигаться в порту. Кроме того, в месте выполнения подъемных работ кран может быть установлен с опорой посредством опорных узлов 10.

На ходовой тележке 1 установлена башня 2 с возможностью вращения вокруг вертикальной оси вращения. К башне 2 шарнирно присоединена стрела 5 с возможностью вращения вокруг горизонтальной оси. Стрела 5 может при этом посредством гидравлического цилиндра 7 поворачиваться в плоскости качания вверх и вниз.

При этом кран снабжен подъемным канатом 4, который проходит вокруг направляющего роликового блока 11, расположенного на конце стрелы. На конце подъемного каната 4 расположено грузозахватное средство 12, с помощью которого может захватываться груз 3. При этом грузозахватное средство 12 или, соответственно, груз 3 поднимаются или, соответственно, опускаются при перемещении подъемного каната 4. Изменение положения грузозахватного средства 12 или, соответственно, груза 3 в вертикальном направлении происходит, таким образом, путем уменьшения или, соответственно, увеличения длины lS подъемного каната 4. Для этого предусмотрена лебедка 13, которая перемещает подъемный канат. Лебедка 13 расположена при этом на поворотной конструкции. Кроме того, подъемный канат 4 проходит сначала от лебедки 13 через первый направляющий роликовый блок 6, расположенный на конце башни 2, к направляющему роликовому блоку 14, расположенному на конце стрелы 5, и оттуда назад к башне 2, где он проходит через второй направляющий роликовый блок 8 к направляющему роликовому блоку 11, расположенному на конце стрелы, откуда подъемный канат сбегает вниз к грузу 3.

Грузозахватное средство 12 или, соответственно, груз 3 могут также перемещаться при вращении башни 2 на угол φD и при качании стрелы 5 вверх и вниз на угол φA в горизонтальной плоскости. Благодаря расположению лебедки 13 на поворотной конструкции при качании стрелы 5 вверх и вниз дополнительно к перемещению груза в радиальном направлении происходит перемещение подъема груза 3. Это перемещение должно быть при необходимости скомпенсировано путем соответствующей настройки лебедки 13.

На фиг.2 показан один из примеров осуществления предлагаемой изобретением системы для регистрации массы груза, висящего на подъемном канате крана. В качестве входной величины системы используется при этом сигнал 20, который подается измерительной системой для измерения усилия в подъемном канате. Этот сигнал передается предлагаемому изобретением вычислительному устройству 26 для определения массы груза. В качестве выходного сигнала вычислительное устройство 26 выдает при этом точную массу груза. При этом вычислительное устройство включает блок компенсации, который, по меньшей мере, частично компенсирует воздействия косвенного определения массы груза по усилию в канате. При этом блок компенсации рассчитывает воздействия на основании данных о состоянии крана, которые передаются устройством 25 оценки состояния крана вычислительному устройству 26. В частности, в вычислительном устройстве используются при этом угол подъема или, соответственно, качания или угловая скорость подъема или, соответственно, качания стрелы. Кроме того в вычислительном устройстве могут использоваться длина каната и/или скорость каната, при этом они, в частности, определяются по положению и/или скорости подъемной лебедки 13.

Блок компенсации основан при этом на физической модели подъемной системы, с помощью которой могут быть рассчитаны воздействия отдельных компонентов подъемной системы на усилие в канате и на массу груза. Благодаря этому блок компенсации может рассчитать и, по меньшей мере, частично компенсировать эти воздействия.

Блок компенсации включает в данном примере осуществления три компонента, которые, однако, могут также применяться независимо друг от друга. Блок компенсации включает при этом, во-первых, компенсацию 21 с помощью направляющих роликовых блоков, которая компенсирует трение каната о направляющие роликовые блоки. Кроме того, блок компенсации включает компенсацию массы каната, которая компенсирует воздействие веса каната на усилие в канате и вместе с тем на массу груза. Блок компенсации включает также автоматический регистратор 23 массы груза, который учитывает динамические помехи сигнала, обусловленные ускорением массы груза или, соответственно, подъемного механизма, и, в частности, такие, которые возникают из-за собственной динамики системы, состоящей из подъемного каната и груза.

Ниже отдельные компоненты предлагаемой изобретением системы описаны в деталях более подробно.

На фиг.3a и 3b изображена подъемная лебедка предлагаемого изобретением крана, на которой расположена измерительная система 34, служащая для измерения усилия в канате. При этом подъемная лебедка 30 установлена с возможностью вращения вокруг оси вращения 32 на двух рамных элементах 31 и 35. На рамном элементе 31 расположена динамометрическая система 34, выполненная в виде воспринимающей момент опоры. При этом рамный элемент 31 шарнирно соединен с краном с возможностью вращения вокруг оси 33. На противоположной стороне рамный элемент 31 шарнирно соединен с краном через динамометрическую систему 34. При этом динамометрическая система 34 выполнена в виде планки и через болтовое соединение 36 соединена с рамным элементом 31, а через болтовое соединение 37 с краном. В качестве динамометрической системы 34 применяется Tension Load Cell (TLC), т.е. динамометрический датчик. Альтернативно возможно также применение в качестве динамометрической системы динамометрического болта или месдозы.

Благодаря расположению динамометрической системы 34 между конструкцией крана и лебедкой усилие FS в канате действует сначала на лебедку, и через раму лебедки на динамометрическую систему, в которой усилие FS в канате вызывает усилие FTLC.

Для расчета усилия FS в канате по измеренному динамометрической системой 34 усилию FTLC необходимо учитывать геометрию расположения динамометрической системы 34 на лебедке. При этом необходимо также учитывать массу самой лебедки, которая опирается на динамометрическую систему 34 и таким образом противодействует усилию в канате.

К тому же при необходимости следует учитывать, что динамометрическая система 34, как показано на фиг.3b, расположена только на одном из двух рамных элементов 31 и 35. Рамный элемент 35 при этом неподвижно соединен болтовым соединением с конструкцией крана. На этом рамном элементе 35 расположен привод подъемной лебедки.

Причем принцип измерения массы груза по усилию в канате или, соответственно, по усилию, которое измеряется измерительной системой 34, а также возникающие при этом усилия еще раз обобщенно изображены на фиг.4.

При этом подъемный канат 4 проходит от лебедки 30 через направляющие роликовые блоки 6, 14 и 8 к направляющему роликовому блоку 11, расположенному на конце стрелы, откуда подъемный канат 4 направляется к грузу 3. Масса груза 3 создает при этом в подъемном канате 4 усилие, которое вводит подъемный канат в лебедку 30. При этом лебедка 30 шарнирно соединена с рамой лебедки и нагружает ее соответствующим усилием. При этом усилие FTLC действует на динамометрическую систему 34, которая соединяет рамный элемент 31 рамы лебедки с конструкцией крана. Так по геометрическим соотношениям подъемного каната, подъемной лебедки, рамы лебедки и динамометрической системы можно по измеренному динамометрической системой 34 усилию найти массу груза.

При расположении измерительной системы в соединительном элементе между конструкцией крана и подъемным канатом возникает, однако, ряд воздействий, которые при отсутствии компенсации приводили бы к значительным неточностям при определении массы груза. Поэтому предлагаемое изобретением вычислительное устройство включает блок компенсации, который компенсирует эти воздействия.

При этом сначала следует подробнее описать с помощью фиг.5 предлагаемую изобретением компенсацию с помощью направляющих роликовых блоков, при которой компенсируются эффекты трения в направляющих роликовых блоках. При этом подъемный канат 4 посредством направляющих роликовых блоков 6, 14, 8 и 11 соответственно изменяет направление под определенным углом. При этом возникает ряд фрикционных воздействий на усилие в канате. При этом в каждом направляющем роликовом блоке возникает сила трения, которая в зависимости от ситуации, в частности, в зависимости от направления вращения направляющего роликового блока увеличивает или уменьшает измеренную измерительной системой силу.

При этом сначала возникает трение качения в опоре направляющего роликового блока, которое определяется в соответствии с кривой Штрибека. Это трение качения, однако, относительно мало, и поэтому им можно пренебречь. Гораздо большее воздействие оказывает угловой сгиб подъемного каната на направляющих роликовых блоках. При этом подъемный канат как при входе, так и при выходе из направляющего роликового блока подвергается деформации, для которой необходима соответствующая работа деформации. При этом величина этого возникающего из-за деформации подъемного каната трения о направляющие роликовые блоки определяется в основном радиусом направляющих роликовых блоков, а также усилием в канате.

При этом измерения показали, что общее трение о каждый направляющий роликовый блок практически направлено по линии усилия в канате. Угловая скорость направляющих роликовых блоков, напротив, оказывает только очень незначительное воздействие на трение. При этом, однако, следует учесть, что трение о каждый направляющий роликовый блок, в зависимости от направления вращения направляющего роликового блока, должно быть либо прибавлено к измеренному усилию в канате, либо вычтено из него. При этом при подъеме груза действует сила трения о направляющие роликовые блоки, направленная против созданной подъемной лебедкой подъемной силы, так что измеренное усилие в канате увеличивается на величину сил трения. При опускании груза подъемным механизмом измеренное усилие в канате наоборот уменьшается на соответствующую величину.

При этом также следует учитывать, что подъемный канат совершает возвратно-поступательное движение между концом башни и концом стрелы, причем два направляющих роликовых блока 6 и 8 расположены на конце башни, и два направляющих роликовых блока 14 и 11 расположены на конце стрелы. Поэтому и при качании стрелы вверх и вниз также возникает перемещение направляющих роликовых блоков 8, 11 и 14, в то время как направляющий роликовый блок 6 без перемещения подъемного механизма не перемещается. Соответственно этому при качании стрелы вверх и вниз возникает сила трения, которая практически соответствует ¾ силы трения при подъеме и опускании груза посредством подъемного механизма.

При этом предлагаемый изобретением блок компенсации компенсирует воздействия, возникающие при трении о направляющие роликовые блоки. Для этого блок компенсации определяет соответственно направление вращения направляющих роликовых блоков по положению и/или перемещению подъемного механизма, а также стрелы. При этом необходимо учитывать, что при комбинированном перемещении подъемного механизма и стрелы могут возникнуть чрезвычайно сложные схемы перемещения направляющих роликовых блоков, так что не все направляющие роликовые блоки входят в усилие в канате с одинаковым знаком. Поэтому компенсация с помощью направляющих роликовых блоков осуществляется предпочтительно по скорости лебедки и скорости подъема стрелы.

Предлагаемое изобретением вычислительное устройство включает также компенсацию массы каната, которая изображена более подробно с помощью фиг.6. Как уже описано выше, при расчете усилия в канате по сигналу измерения измерительной системы 34 сначала необходимо учесть силу веса FW 36 лебедки, которая опирается на динамометрическую систему 34. На лебедке, однако, дополнительно, по меньшей мере, частично навит подъемный канат. Масса подъемного каната, который навит на лебедке, таким образом, также опирается на динамометрическую систему 34. Поэтому необходимо учесть и силу веса FRW 37 навитого на лебедке подъемного каната. Эта сила может быть, например, определена по углу поворота подъемной лебедки.

Кроме того, массы отдельных участков каната между направляющими роликовыми блоками также влияют на усилие в канате и вместе с тем на определение массы груза. При этом участки 41 и 42 каната увеличивают измеренное усилие в канате за счет массы каната, в то время как участки каната 43, 44 и 45 уменьшают измеренное усилие в канате. В расчете этого воздействия необходимо соответственно рассматривать длину, а также угол участков каната к горизонтали. При этом следует учитывать, что только для участка каната 45 имеется постоянная длина и постоянный угол. Участок 41, напротив, при подъеме и опускании груза изменяет свою длину. Участки 42-44, в свою очередь, при качании стрелы вверх и вниз изменяют как свою длину, так и свою ориентацию. Поэтому компенсация массы каната осуществляется по положению стрелы, а также подъемной лебедки.

Таким образом, при компенсации с помощью направляющих роликовых блоков и компенсации массы каната компенсируется в основном воздействие расположения измерительной системы на подъемной лебедке. Альтернативно расположению измерительной системы на подъемной лебедке можно также интегрировать измерительную систему в один из направляющих роликовых блоков, в частности, в направляющий роликовый блок 8, расположенный на конце стрелы. При этом расположении измерительной системы компенсация опять же осуществляется по описанным выше принципам, при этом, однако, должны быть соответственно скорректированы эффекты трения, а также воздействия массы каната на измеренное усилие, обусловленные другим расположением измерительной системы.

Предлагаемая изобретением система учитывает не только систематические воздействия, которые оказывает расположение измерительной системы на соединительном элементе между конструкцией крана и подъемным канатом на определение массы груза, но и компенсирует динамические эффекты, которые связаны с ускорением массы груза и/или подъемного механизма и растяжимостью подъемного каната.

Благодаря эластичности подъемного каната система, состоящая из подъемного каната и груза, образует при этом практически упруго-инерционный маятник, который приводится в действие подъемным механизмом. При этом возникают колебания, которые наложены на статическую составляющую сигнала усилия в канате, соответствующую массе груза. Автоматический регистратор массы груза основан при этом на физической модели упруго-инерционной системы, состоящей из подъемного каната и груза. При этом эта модель схематично воспроизведена на фиг.7. Путем сравнения усилия в канате, получающегося по этой модели, с измеренным усилием в канате автоматический регистратор 23 массы груза оценивает точную массу груза, которая входит в физическую модель в качестве параметра.

Ниже необходимо более подробно описать один из примеров осуществления предлагаемого изобретением автоматического регистратора массы груза, который выполнен в виде расширенного фильтра Кальмана (EKF).

Моделирование ветви подъемного механизма

В приведенном ниже разделе выводится динамическая модель ветви подъемного механизма. Фиг.1 изображает комплектную конструкцию портового передвижного крана (LHM). Груз с массой ml посредством грузозахватного средства поднимается краном и через канат общей длиной ls соединен с подъемной лебедкой. Канат, начиная от грузозахватного средства, направляется через направляющий роликовый блок, расположенный на головной части стрелы и башне. При этом необходимо учитывать, что канат направляется к подъемной лебедке не непосредственно от головной части стрелы, а что он направляется от головной части стрелы к башне, назад к головной части стрелы и затем через башню к подъемной лебедке (см. фиг.1). Таким образом, общая длина каната составляет

![]()

где l1, l2 и l3 являются частичными длинами от подъемной лебедки до башни, от башни до головной части стрелы и от головной части стрелы к грузозахватному средству. Ветвь подъемного механизма, состоящая из подъемной лебедки, каната и массы груза, ниже упрощенно моделируется в виде упруго-инерционной демпфирующей системы и изображена на фиг.7.

По закону Ньютона о движении получается, таким образом, уравнение движения для упруго-инерционной демпфирующей системы

где g – ускорение свободного падения, c постоянная упругости, d – постоянная демпфирования, z – положение груза, z` – скорость груза и z“ – ускорение груза. Скорость каната l`s определяется по скорости лебедки φ`w и радиусу лебедки rw

![]()

Коэффициент упругости cs каната длиной ls может быть рассчитан по закону Гука

![]()

При этом Es и As представляют собой модуль упругости и площадь поперечного сечения каната. Так как у портового передвижного крана ns груз поднимают параллельные канаты (см. фиг.1), получается коэффициент упругости c

![]()

Постоянная демпфирования d ветви подъемного механизма определяется

![]()

где D постоянная демпфирования Лерше каната.

Так как основная задача автоматического регистратора массы груза заключается в оценке текущей массы груза, для массы груза должно быть введено динамическое уравнение. В рамках этой работы масса ml груза моделируется с помощью процесса случайных блужданий, т.е. для ml создаются помехи в виде аддитивного не содержащего средних частот белого шума. Таким образом, для массы груза получается следующее динамическое уравнение

![]()

где η представляет собой не содержащий средних частот белый шум.

Проектирование автоматического регистратора

В этом разделе проектируется автоматический регистратор на базе EKF (3). При этом следует учитывать, что диапазоны значений отдельных величин являются очень разными. Так, длина каната ls и положение груза z обычно составляют от 100 м до 200 м, скорость каната l`s и скорость груза z` от 0 м/с до 2 м/с, а масса груза от 0 кг до 150×103 кг. Кроме того, два параметра Es и As также имеют различные диапазоны значений. Эти различные диапазоны значений могут при оценке автоматического регистратора в режиме он-лайн привести к численным проблемам. Во избежание этих численных проблем для проектирования автоматического регистратора вводится новый параметр

![]()

где mmax представляет собой максимальную для соответствующего типа крана допустимую подъемную нагрузку. Кроме того, в автоматическом регистраторе используется не непосредственно масса груза ml, а нормированная масса ![]()

С помощью инкрементального датчика на кране измеряется положение φw лебедки и рассчитывается скорость φ`w лебедки. Динамометрический сенсор выдает измеренное на лебедке усилие Fw в канате. По положению и скорости лебедки можно с помощью уравнения (3) рассчитать длину и скорость каната. Для измеренного на лебедке усилия Fw в канате следует учитывать, что здесь измеряется не только сила по массе груза, но и воздействия трения направляющих роликовых блоков и собственный вес каната. Однако эти посторонние воздействия могут быть устранены с помощью компенсационного алгоритма, и текущая сила упругости FC (сравн. уравнение (2)) может быть рассчитана по измеренному на лебедке усилию Fw в канате.

Для проектирования автоматического регистратора сначала должны быть определены входные величины u и выходные величины y (или измеренные величины) системы. Для имеющейся здесь проблемы в качестве единственного входа системы выбирается скорость l`s каната. В качестве выходных величин выбираются длина ls каната и нормированная сила упругости ![]() .

.

С помощью вектора состояния ![]() динамическая модель, состоящая из уравнений (2), (4), (5), (6), (7) и (8), может быть трансформирована в пространство состояний.

динамическая модель, состоящая из уравнений (2), (4), (5), (6), (7) и (8), может быть трансформирована в пространство состояний.

Полученная система дифференциальных уравнений первого порядка выглядит следующим образом:

![]()

где

Как упомянуто выше, автоматический регистратор выполняется в виде EKF. EKF представляет собой автоматический регистратор для нелинейных систем с дискретным временем, который минимизирует ковариантность оценочной ошибки ![]()

![]()

в каждом шаге времени [3], причем ![]() означает текущее оцениваемое состояние. В уравнении (13) и далее справедливо

означает текущее оцениваемое состояние. В уравнении (13) и далее справедливо ![]() с дискретной частотой считывания ∆t. Так как изображение (9) пространства состояний, однако, представляет собой непрерывную систему, описанная выше система ниже дискретизируется методом [2] Эйлера в обычном порядке.

с дискретной частотой считывания ∆t. Так как изображение (9) пространства состояний, однако, представляет собой непрерывную систему, описанная выше система ниже дискретизируется методом [2] Эйлера в обычном порядке.

Для оценки состояний EKF в каждом шаге времени выполняет один шаг предсказания и один шаг коррекции. В рамках шага предсказания предсказывается состояние для следующего шага времени на основании системы (9) уравнений

![]()

Наряду с состояниями системы в рамках шага предсказания предсказывается также матрица ковариантности ошибок

![]()

где Pk-1 – матрица ковариантности ошибок к шагу времени (k-1)∆t, Ak – транзитивная матрица линеаризированной системы вблизи текущего состояния, а Qk – дискретная во времени матрица ковариантности системного шума. Ak приближенно рассчитывается с помощью ряда Тейлора экспоненциальной функции матрицы до первого члена

![]()

На фиг.8 еще раз показан пример осуществления автоматического регистратора массы груза на блок-схеме. В качестве сигналов измерения в автоматическом регистраторе массы груза наряду с измеренной на лебедке силой Fw используется длина lS каната. При этом измеренная сила, как описано выше, сначала компенсируется в отношении веса каната и эффектов трения и нормализируется по максимально допустимой массе груза mmax. Затем автоматический регистратор массы груза оценивает нормализованную массу груза в виде x4, которая соответственно этому путем умножения на mmax снова пересчитывается в массу груза ml. Наряду с этим автоматический регистратор массы груза оценивает также длину каната lS, положение груза z и скорость груза z`, которые также могут быть использованы для целей управления.

Настоящее изобретение позволяет осуществлять точное определение массы груза, при котором учитываются эффекты расположения измерительной системы, предназначенной для измерения усилия в канате, на соединительном элементе, расположенном между конструкцией крана и подъемным канатом, таком как, например, воспринимающая момент опора подъемной лебедки или направляющий роликовый блок, а также динамические эффекты, которые возникают из-за растяжимости подъемного каната. При этом масса груза может использоваться либо для задач управления, либо для аналитической оценки данных. В частности, масса груза для каждого подъема может сохраняться в блоке памяти, например, банке данных, и таким образом, аналитически оцениваться.

1. Система регистрации массы груза, висящего на подъемном канате крана, которая включает:

измерительную систему для измерения усилия в канате, и

вычислительное устройство для определения массы груза по усилию в канате, причем

вычислительное устройство снабжено блоком компенсации, который описывает в модели и, по меньшей мере, частично компенсирует воздействие косвенного определения массы груза по усилию в канате, отличающаяся тем, что

блок компенсации включает компенсацию массы каната, которая учитывает при расчете массы груза собственный вес подъемного каната и, в частности, воздействие изменения длины каната при подъеме и/или опускании груза.

2. Система по п.1, отличающаяся тем, что блок компенсации работает на основании данных о положении и/или перемещении крана, в частности, на основании данных о положении и/или перемещении подъемного механизма, стрелы и/или башни.

3. Система по п.1 или 2, отличающаяся тем, что она предназначенна для крана, снабженного подъемным механизмом, предназначенным для подъема и опускания висящего на подъемном канате груза, при этом подъемный канат направляется, начиная от измерительной системы, по меньшей мере, через один направляющий роликовый блок крана к грузу, и/или при этом измерительная система, предназначенная для измерения усилия в подъемном канате, расположена на направляющем роликовом блоке или на подъемном механизме, причем блок компенсации, по меньшей мере, частично компенсирует воздействие расположения измерительной системы на результирующую массу груза.

4. Система по п.2 или 3, в которой подъемный механизм включает лебедку, причем угол поворота и/или скорость вращения лебедки используется в компенсации массы каната в качестве входной величины.

5. Система по п.4, в которой компенсация массы каната учитывает собственный вес навитого на лебедке подъемного каната.

6. Система по п.3, в которой компенсация массы каната учитывает изменяющуюся при перемещении конструкции крана длину и/или ориентацию участков подъемного каната.

7. Система по п.1, в которой блок компенсации включает компенсацию с помощью направляющих роликовых блоков, которая учитывает эффекты трения, возникающие при направлении подъемного каната вокруг одного или нескольких направляющих роликовых блоков.

8. Система по п.7, в которой компенсация с помощью направляющих роликовых блоков учитывает направление вращения и/или скорость вращения направляющих роликовых блоков, при этом при компенсации с помощью направляющих роликовых блоков предпочтительно рассчитываются обусловленные перемещением конструкции крана совместно с перемещением подъемного механизма направление вращения и/или скорость вращения направляющих роликовых блоков.

9. Система по любому из пп.7 или 8, в которой компенсация с помощью направляющих роликовых блоков предусматривает расчет эффектов трения в зависимости от измеренного усилия в канате, в частности, на основании линейной функции измеренного усилия в канате.

10. Система по п.1, в которой блок компенсации учитывает воздействие ускорения массы груза и/или подъемного механизма на усилие в канате при определении массы груза.

11. Система по п.10, в которой вычислительное устройство учитывает динамику колебаний, которая возникает из-за растяжимости подъемного каната, при определении массы груза.

12. Система по любому из пп.10 или 11, в которой вычислительное устройство включает автоматический регистратор массы груза, который основан на упруго-инерционной модели, состоящей из каната и груза.

13. Кран, снабженный системой регистрации массы груза, висящего на подъемном канате, по любому из пп.1-12.

14. Способ регистрации массы груза, висящего на подъемном канате, включающий:

измерение усилия в подъемном канате,

расчет массы груза по усилию в канате, при этом воздействие определения массы груза по усилию в канате описано в модели и, по меньшей мере, частично компенсируется, причем определение массы груза происходит посредством системы по любому из пп.1-12.

Как проверить массу, загруженного в грузовую машину, груза?

Вес груза необходимо знать для того, чтобы не нарушать правила перевозки, и не перегружать автомобиль, создавая опасность на дороге. Также определять массу нужно для того, чтобы знать стоимость услуг транспортных компаний по доставке товара.

Как определить вес груза?

Масса загруженного товара определяется различными инструментальными средствами. Способ зависит от того, какой этот груз – жидкий или твердый, во что он упакован, стандартный он или нет. Существует несколько методов для выяснения массы:

- Взвешивание с помощью специальных контрольно-измерительных приборов. Существуют автомобильные, товарные, вагонные весы. Они могут использоваться как отправителем, так и получателем груза. Это самый точный метод.

- Если груз жидкий, например, бензин или вода в цистерне, то измерение проводится с помощью определения высоты ровня жидкости. Плотность перевозимого вещества и температура указывается отдельно.

- Для сыпучих грузов применяется измерение занимаемого им объема. Учитывая плотность вещества, можно определить массу. Способ используется также для нефтеналивных и навалочных товаров.

- Расчетный метод. Если товар перевозится в одинаковых единицах, например, в пачках с указанным весом, то считают их количество.

- Условная масса. Если массу груза нельзя измерить традиционными методами, то применяют данный способ.

Массу груза не рассчитывают, когда он перевозится в опломбированных грузоотправителем прицепах, секциях, крытых автомобилях.

При определении веса товара необходимо использовать один и тот же метод отправителю и получателю во избежание больших погрешностей.

Стоимость доставки груза зависит не только от его массы, но и от сложности погрузки. Ручная работа требует дополнительных трат. При авиадоставке применяются специальные краны для загрузки.

Также на стоимость влияют условия, которые необходимо соблюдать при перевозке грузов. Бьющиеся предметы требуют дополнительной защиты, скоропортящиеся – температурного режима. Объемные крупногабаритные грузы с малой массой потребуют большой вместимости.

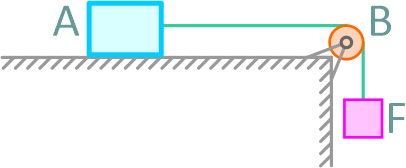

Пример решения задачи по расчету максимальной массы груза F не нарушающей равновесие системы «тело-блок-груз» соединенных нитью, без учета трения на блоке.

Задача