При составлении сметы строительства или демонтажа металлоконструкций, покупке металлопроката или подготовке металлолома к сдаче, для найма подъемных механизмов бывает необходимо вычислить массу и количество металла, вес лома.

Как это сделать

Для получения необходимой информации можно обратиться к справочникам, и они рассчитают теоретический вес. Второй вариант – воспользоваться помощью калькулятора расчета веса металла по размерам. Если нет под рукой Интернета, есть простой выход – использовать школьные формулы вычисления массы по объему и плотности.

По справочникам

Сборник справочных материалов содержит таблицы металлов, по которым легко определить вес металлопроката любого вида, из черного и цветного металлов или сплавов. Кроме этого, в сборнике приведены формулы, чтобы посчитать вес металла по размерам для заготовок различных конфигураций, данные по удельному весу металлов.

К справочнику приходится обращаться при самостоятельном произведении математических расчетов, например, к таблице плотности металлов. Чтобы вычислить массу детали из цветного металла, понадобится переводной коэффициент.

С готовой таблицей легко самостоятельно рассчитать вес листа металла. По данной толщине и марке стали находится теоретический вес 1 м2, искомая величина умножается на площадь листа. Особенно это удобно для стали с рифлением, выступами, цинковым напылением, учитывается также способ прокатки (холодный или горячий).

Упрощается просчет массы швеллера и двутавра – изделий со сложным сечением. Для них есть таблица с указанием номера профиля и соответствующего веса 1 пог. м в кг. Не нужно заморачиваться, чтобы вычислить вес стальной арматуры, к тому же в таблице указано количество погонных метров в 1 т.

Аналогичные таблицы существуют для металлических профилей Г-образного сечения: указан вес 1 м уголка для конкретной толщины и ширины полки. Правда, такие расчеты отличаются от фактического веса, так как таблицы составлены на основе ГОСТа. В реальности же прокат не всегда соответствует государственным стандартам.

Плотность стали зависит от температурных показателей. Все табличные данные соответствуют температуре 20°C. Данное замечание не относится к цветному прокату.

По калькулятору

Посчитать вес металла по размерам можно онлайн либо скачать калькулятор на компьютер (смартфон). Это удобный вид расчета, потому что не нужно перелистывать справочники в поисках нужных таблиц – достаточно задать конкретные параметры. С помощью калькулятора определяют вес железа любой марки и конфигурации с точностью до сотых долей:

- арматуры, прутков;

- листового проката;

- шестигранников, кругов, квадратов;

- труб;

- плит;

- уголков, швеллеров, двутавров.

Существуют также калькуляторы для цветного проката и для определения объемного веса металла, который важно знать для грузоперевозок.

Алгоритм работы с калькулятором простой:

- Выбирается тип проката, вид изделия и марка металла.

- Заносятся результаты замеров.

- Нажимается кнопка «Посчитать».

Особенно удобна калькуляция для изделий с нестандартной и сложной формой. Кроме того, можно определять метраж изделия по его весу, т.е. переводить килограммы в метры.

Расчет веса по математическим формулам

Вес любого изделия находится так: M = ρV (ρ – плотность, V – объем изделия) или по формуле массы через площадь сечения: M = ρSL (S — площадь сечения, L — длина). Для углеродистой стали принято использовать усредненное значение ρ, равное 7850 кг/м3 или 0,00785 г/мм3, либо 7,85 г/см3 (в зависимости от выбранных единиц измерений). Самое простое вычисление – это масса стального куба со стороной 1 м. Она равна 7850 кг, или 7,85 т.

Различают практические и теоретические формулы массы. Первые адаптированы к определенным условиям, чтобы облегчить и ускорить расчеты.

Листовой прокат

Для расчета веса листового металла нужно перемножить 3 измерения – длину, ширину и толщину изделия, полученный результат умножить на плотность металла. Например: длина проката 1 м, ширина – 2 м, толщина – 2мм, тогда M = 1×2×0,002×7850 = 31,4 (кг).

При определении массы нескольких одинаковых листов железа, достаточно рассчитать вес 1 листа и умножить на количество.

Пруток, проволока и арматура

Для определения массы прутка или любого изделия круглого сечения, используется такая теоретическая формула: M= πR2Lρ, где L – длина, R – радиус заготовки, π = 3,14, ρ – плотность металла. Другая, практическая, формула: M = (0,02466R2)L. Ее можно использовать и для рифленой арматуры.

Из объема найти массу прямоугольного прутка совсем просто. Нужно перемножить длину, ширину и толщину (это объём V), затем найти в справочнике соответствующую плотность и умножить ее на V: M = ABLρ, где A, B – ширина и толщина.

Круг

Чтобы найти вес металлического круга, нужно подставить числовые значения в формулу: M = πR2dρ (R– радиус, d – толщина).

Шестигранный пруток

Лучше всего обратиться за помощью к готовым таблицам, но в их отсутствии расчеты можно произвести самостоятельно:

M = (3√3/2)а2Lρ,

где а – длина стороны шестигранника (мм), L – длина прутка (мм), ρ = 0,00785 г/мм3.

Прямоугольный профиль

Узнать массу прямоугольной профильной трубы можно так:

M = 2(a+b)sLρ,

где a и b – ширина и высота сечения (мм), s – толщина стенки (мм), L – длина трубы (мм), ρ = 0,00785 г/мм3 . Если стенки разной толщины, проводится несколько измерений и находится среднее значение.

Масса круглой трубы

Посчитать вес металла по размерам в данном случае можно по следующим формулам:

M = π(R2 – r2)Lρ, M = 2πRsLρ, M = (D-s)s×0,2466

где М – масса, R2 – внешний радиус, r2 – внутренний радиус, L – длина трубы, ρ. – плотность стали, s – толщина стенки, 0,2466 – константа, соответствующая плотности углеродистой стали ρ = 7,85 г/см3.

Трубу с закрытым концом можно рассматривать как бочку и применить для нахождения ее веса представленные выше формулы для трубы и круга.

Вес фигурных изделий

Посчитать массу, зная объем и плотность, можно для изделий любой конфигурации. Нужно только правильно вычислить объем и подставить значение в известную формулу M = Vρ.

Объем пирамиды рассчитывается по формуле: V = 1/3 SH, где S – площадь основания, H – высота пирамиды.

Для усеченной пирамиды V = 1/3 h(F + f + √Ff), где F и f – площади большего и меньшего основания.

Объем цилиндра: V = πR2H.

Объем конуса: V = 1/3 πR2H, объем усеченного конуса: V = 1/3 πH(R2 + Rr + r2), где H – высота, R и r – радиусы большего и меньшего основания.

Объем шара: V = πD3/6 (D – диаметр).

Для уголка: V = s(h1 + h2)L, где L – длина уголка, s – толщина металла, h1 и h2 – ширина полок.

Объем изделия витиеватой формы и небольших габаритов находят по количеству вытесненной жидкости, поместив его в емкость с водой.

Если конструкция изготовлена из разных металлов и сплавов, тогда можно найти ее массу через вес отдельных деталей.

Теоретический вес рассчитывается по формулам, практический (фактический) определяется взвешиванием. Естественно, что всегда между этими величинами будет несоответствие. Расчет массы заготовки, произведенный самостоятельно по математическим формулам, также может отличаться от табличных или же выданных калькулятором.

Для получения более точных результатов целесообразно пользоваться данными справочников или электронных вычислительных устройств.

Если

поковку обрабатывают резанием, то

подсчет массы металла проводят по

номинальным размерам поковки без учета

допусков. Если поковка механически не

обрабатывается, то подсчет массы металла

поковки проводят с учетом максимальных

значений допусков, то есть по возможно

максимальным размерам готовой поковки.

Массу

исходной заготовки определяют по

формуле:

mзаг

= mпок

+ mпр

+ mдн

+ mуг

+ mот,

где

mзаг

–

масса исходной заготовки;

mпок

– масса поковки, подсчитываемая как

произведение объема поковки на

плотность металла;

mпр

–

масса отхода с прибыльной частью слитка;

mдн

–

масса отхода с донной частью слитка;

mуг

–

масса отхода на угар (окалинообразование)

при нагреве;

mот

– масса технологических отходов.

Отходы

с прибыльной частью составляют

14…30 %, а с донной 4…7 %; на угар – в среднем

2…2,5 % массы нагреваемого металла

при нагреве холодной заготовки и ~1,5 %

при каждом подогреве. Технологические

отходы (обрубки, выдры и т.п.) зависят

от формы поковки и принятой

последовательности ковки. При ковке

из прокатанной заготовки mпр

и mдн

отсутствуют.

Размеры поперечного сечения заготовки

выбирают с учетом обеспечения необходимой

уковки. Достаточной уковкой для слитков

считается 2,5…3, а для проката можно

принимать 1,3…1,5.

Массу

исходной заготовки при ковке из проката

определяют по формуле:

mзаг

= mпок

+ mот,

Массу

поковки подсчитывают

по

формуле:

mпок

= Vпρ

ρ

,

где

Vпρ

–

объем металла поковки, см3

; ρ

– плотность, равная для стали 7,85 г/см3

(7,85 * 10-3

кг/см3).

Массу

отходов на обсечки и угар (mот)

берут обычно в процентах от массы

поковки. Ее значение составляет 1,5…25%

(глухие фланцы – 1,5%, зубчатые колеса –

8…10, сварные кольца, втулки, обечайки

– 3…5, гладкие валы, бруски – 5…7, валы и

вилки с уступами, болты – 7…10, гаечные

ключи, шатуны – 15…18, рычаги сложные,

кривошипы – 18…25%).

Если

основная операция при ковке – вытяжка,

то площадь поперечного сечения исходной

заготовки F3

находят так:

F3

= FпK,

где

Fп

— площадь поперечного сечения поковки,

см2;

К

— степень уковки, равная для проката

1,3…1,5, для слитка – 1,5…2.

Для

операции осадки высота исходной

заготовки должна быть менее трех ее

диаметров.

Длину

исходной заготовки L3,

см, можно определить из формулы

![]() ,

,

где

V0

– объем отходов, см3;

Vз

– объем заготовки, см3.

Для

облегчения расчетов объемы сложных

деталей разбивают на объемы элементарных

фигур.

2.3. Назначение кузнечных переходов.

При

разработке технологического процесса

ковки необходимо стремиться к наименьшему

числу переходов, к минимуму отходов

металла и получению детали с высокими

механическими свойствами.

Для

создания высоких механических свойств

поковки необходимо устранение в ней

дендритной (древовидной) структуры,

получаемой в отливках, то есть раздробление

ее до мелкозернистого строения.

Поэтому

при ковке ряда деталей (шестерни, валы,

оси, инструмент и др.) для раздробления

дендритной структуры применяют

многократное обжатие поковки в продольном

и поперечном направлениях.

В

качестве примера разбивки кузнечной

операции на переходы приведен

технологический процесс ковки болта

(табл. 2).

Таблица

2.

|

Переходы |

Эскизы |

Переходы |

Эскизы |

|

1. |

5. |

||

|

2. |

|

а) |

|

|

3. |

|

б) |

|

|

в) |

|||

|

4. |

|

6. |

|

|

7. |

2.4.

Выбор оборудования.

Оборудование

выбирают по массе падающих частей

ковочных молотов в зависимости от

размеров заготовки и назначения операции

свободной ковки (табл. 3).

Таблица

3.

|

Масса |

Максимальное |

Масса |

Максимальное |

||

|

осадка |

вытяжка |

осадка |

вытяжка |

||

|

100 |

50 |

90 |

750 |

135 |

200 |

|

200 |

70 |

120 |

1000 |

160 |

230 |

|

300 |

85 |

140 |

2000 |

225 |

280 |

|

400 |

100 |

160 |

3000 |

270 |

330 |

|

500 |

115 |

180 |

5000 |

350 |

400 |

2.5.

Определение режимов нагрева и охлаждения.

Для

нагрева поковок применяют пламенные

и электрические (сопротивления и

индукционные) печи.

Максимально

допустимая температура нагрева tн0

перед свободной ковкой для углеродистых

сталей примерно на 150°С ниже линии

солидуса АЕ на диаграмме железо-цементит.

Температура

конца горячей обработки tк0

для углеродистых сталей устанавливается

на 50…70°С выше линии GSК

( по диаграмме состояния железо –

углерод).

По

окончании ковки при температуре более

высокой, чем рекомендуемые, и последующем

медленном охлаждении получают поковки

из заэвтектоидной стали (с содержанием

углерода более 0,8%) с грубой цементитной

сеткой, а из легированной –с карбидной

сеткой. Такие стали хрупки и плохо

поддаются исправлению термической

обработкой.

В

таблице 4 приведены температурные

интервалы ковки для ряда марок

конструкционных углеродистых и

легированных сталей.

Таблица

4.

|

Марки |

Интервал |

|

10, |

1280…750 |

|

20, |

1250…800 |

|

40÷60, |

1200…800 |

|

40ХС, |

1150…830 |

|

20Х, |

1200…800 |

Нагревать

заготовку следует равномерно во

избежание резкого перепада температур

в наружных и внутренних ее слоях, что

может привести к образованию трещин.

Нагрев до температуры 800…8500С

ведут медленно, а затем быстрее.

Время

нагрева заготовок τ,

ч, в пламенных печах определяют по

формуле профессора Доброхотова:

![]() ,

,

где

D

–

диаметр круглой или сторона квадратной

заготовки, м; К – коэффициент, равный

10 для конструкционной углеродистой и

низколегированной сталей и 20 для

высоколегированной и высокоуглеродистой

сталей.

В

формулу времени нагрева вводят также

поправочные коэффициенты, зависящие

от длины заготовки L3

и ее диаметра D.

Например,

при L3/D

> 3, К1

= 1, при L3/D

= 2, К1

= 0,98, при L3/D

= 1, К1

= 0,71.

Охлаждение

поковок после ковки должно быть

равномерным и не очень быстрым, иначе

возможно образование трещин.

Нельзя

ставить поковки на чугунные плиты, а

также оставлять на сквозняке. Поковки

охлаждают (в зависимости от марки стали

и размеров) на воздухе, в ящиках или

колодцах на воздухе или в засыпке сухим

песком вместе с печью.

Поковки

мало- и среднеуглеродистых, некоторых

легированных сталей (15Х — 45Х, 25Н, 30Х)

охлаждают на воздухе. Поковки размером

до 100 мм из высокоуглеродистых сталей

(У7 – У10) и некоторых легированных сталей

охлаждают на воздухе, при размерах

100…200 мм – в штабелях на воздухе, при

размерах 200…300 мм – в колодце на воздухе.

Термообработка

поковок

применяется для устранения в них

крупнозернистого строения, наклепа,

внутренних напряжений и подготовки их

к механической обработке. Для этой цели

поковки в ряде случаев подвергают

отжигу или нормализации.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

К металлопрокату относится вся продукция, которая прошла горячий или холодный прокат на специальных станках. На сегодняшний день существует много видов с различными характеристиками. Запомнить плотность каждого металла и сплава невозможно. Поэтому и рассчитать тоннажность крайне сложно. Для этого используйте калькулятор металла на нашем сайте. Он быстро произведет расчеты исходя из особенностей изделия.

Почему лучше использовать калькулятор расчета металла

Металлопрокат используется повсеместно: в строительстве, ЖКХ и т.д. Часто требуется его транспортировка. Однако машины имеют определенную грузоподъемность, превышение которой недопустимо. Тут встает вопрос, как узнать тоннажность металла, если его нельзя разместить на весах из-за большого объема? Данный расчет выполняет специальный калькулятор, разработанный так, что способен учесть все особенности металлопроката, включая нестандартную форму.

Не рассчитав вес металлопроката вы рискуете переплатить за доставку груза. Если вызовете фуру, которая будет слишком большой для транспортировки, то вы однозначно переплатите. Стоимость доставки будет высокой. При решении сэкономить, рискуете оформить машину с меньшей грузоподъемностью. В результате вам придется либо заказывать еще один грузовик, либо оформлять более большой грузовой транспорт. Результат будет аналогичным — переплата и потеря времени.

Раньше люди самостоятельно занимались расчетом массы определенного количества металлопроката. Однако они были крайне сложными и часто приводили к ошибкам. С популяризацией интернета, рассчитать вес металлопроката не составит труда.

Преимущества калькулятора по металлу

Раньше было необходимо листать огромное количество таблиц, чтобы найти необходимый размер среди сортамента. Калькулятор же содержит все размеры для различных типов изделий, предусмотренных ГОСТ. Для нестандартных изделий и металлов, калькулятор автоматически вычеслит объем изделия и определит его вес в соответствии с плотностью выбранного металла (стали, меди, алюминия и других).

Какие изделия может рассчитать калькулятор металлопроката

На калькуляторе можно рассчитать вес следующих изделий:

- Вес арматуры

- Вес двутавра

- Вес швеллера

- Вес уголка

- Вес трубы

- Вес профильной трубы

- Вес круга

- Вес квадрата

- Вес шестигранника

- Вес ленты

- Вес листа

Калькулятор массы

Для различных изделий сложной формы и профиля, с наличием прорезей и отверстий очень трудно рассчитать вес, а это очень важный момент – для транспортировки, для расчета монтажных параметров, для конструкторской документации и других целей. Процесс взвешивания также представляет собой сложности, особенно, когда изделия крупногабаритные – например, трубы, валы, турбины, металлические или деревянные конструкции, изделия из бетона и железобетона и т.д., или же вес небольшой детали, но сложной конфигурации.

Но, узнать точную массу таких изделий можно гораздо проще на нашем сайте

Мы предлагаем Вашему вниманию универсальный интерактивный калькулятор массы для самостоятельного расчета массы изделий самой разной формы из материалов цилиндрической или листовой формы. Его особенность в том, что он позволяет узнать вес детали или изделия не только из металлопроката и сплавов, но и любых других материалов: дерева и МДФ, пластиков и полимеров, бумаги, картона, резины, бетона, кирпича. Сделать это можно просто внеся габаритные показатели детали с вычетом размеров отверстий и прорезей, а также, величину коэффициента плотности материала, из которого деталь изготовлена. Точные данные можно найти в представленной рядом таблице.

Масса цилиндрической детали рассчитывается следующим образом:

• В соответствующие поля калькулятора массы внести размерные показатели: диаметр, длину и справочную плотность материала – калькулятор рассчитает общую массу изделия.

• Второй шаг – если на изделии есть выступы, ступени – надо добавить их габариты.

• И третий шаг – вычесть размеры отверстий, выемок, прорезей.

• Результат – точная расчетная масса цилиндрической детали.

Масса детали из листа рассчитывается следующим образом:

• В соответствующие поля калькулятора массы внести размерные показатели: ширину, длину, толщину и справочную плотность материала – калькулятор рассчитает общую массу изделия.

• Второй шаг – если на изделии есть выступы – надо добавить их габариты.

• И третий шаг – вычесть размеры прямоугольных или круглых отверстий.

• Результат – точная расчетная масса детали из листа.

Наш калькулятор массы изделий будет полезен как конструктору, так и для заказчиков, ведь он позволяет очень быстро и почти со 100%-точностью получить необходимые данные относительно веса изделия без сложных математических расчетов и процедуры взвешивания.

Обратите внимание, что по умолчанию в калькуляторе стоит масса марки стали 40 ГОСТ 1050-88.

| Плотность материалов | |

| Наименование | Плотность ρ, кг/м3 |

| Черные металлы | |

| Сталь 10 ГОСТ 1050-88 | 7856 |

| Сталь 20 ГОСТ 1050-88 | 7859 |

| Сталь 40 ГОСТ 1050-88 | 7850 |

| Сталь 60 ГОСТ 1050-88 | 7800 |

| С235-С375 ГОСТ 27772-88 | 7850 |

| Ст3пс ГОСТ 380-2005 | 7850 |

| Чугун ковкий КЧ 70-2 ГОСТ 1215-79 | 7000 |

| Чугун высокопрочный ВЧ35 ГОСТ 7293-85 | 7200 |

| Чугун серый СЧ10 ГОСТ 1412-85 | 6800 |

| Чугун серый СЧ20 ГОСТ 1412-85 | 7100 |

| Чугун серый СЧ30 ГОСТ 1412-85 | 7300 |

| Алюминий и сплавы алюминиевые | |

| Силумин АК12ж ГОСТ 1583-93 | 2700 |

| Сплав АК12 ГОСТ 1583-93 | 2710 |

| Сплав АК5М ГОСТ 1583-93 | 2640 |

| Сплав АК7 ГОСТ 1583-93 | 2700 |

| Сплав АО9-1 ГОСТ 14113-78 | 2700 |

| Магний и сплавы магниевые | |

| Сплав ВМЛ9 | 1850 |

| Сплав ВМЛ5 | 1890 |

| Сплав МЛ10…МЛ19 ГОСТ 2856-79 | 1810 |

| Баббиты оловянные и свинцовые | |

| Б83 ГОСТ 1320-74 | 7380 |

| Б87 ГОСТ 1320-74 | 7300 |

| БН ГОСТ 1320-74 | 9550 |

| Медь и медные сплавы | |

| Бронза оловянная БрО10C10 | 8800 |

| Бронза оловянная БрО19 | 8600 |

| Бронза оловянная БрОC10-10 | 9100 |

| Бронза оловянная БрОA10-1 | 8750 |

| Бронза БрА10Ж3Мч2 ГОСТ 493-79 | 8200 |

| Бронза БрА9Ж3Л ГОСТ 493-79 | 8200 |

| Бронза БрМц5 ГОСТ 18175-78 | 8600 |

| Латунь Л60 ГОСТ 15527-2004 | 8800 |

| Латунь ЛА ГОСТ 1020-97 | 8500 |

| Медь М0, М1, М2, М3 ГОСТ 859-2001 | 8940 |

| Медь МСр1 ГОСТ 16130-90 | 8900 |

| Титан и титановые сплавы | |

| ВТ1-0 ГОСТ 19807-91 | 4500 |

| ВТ14 ГОСТ 19807-91 | 4500 |

| ВТ20Л ГОСТ 19807-91 | 4470 |

| Фторопласты | |

| Ф-4 ГОСТ 10007-80 Е | 2100 |

| Фторопласт – 1 ГОСТ 13744-87 | 1400 |

| Фторопласт – 2 ГОСТ 13744-87 | 1700 |

| Фторопласт – 3 ГОСТ 13744-87 | 2710 |

| Фторопласт – 4Д ГОСТ 14906-77 | 2150 |

| Термопласты | |

| Дакрил-2М ТУ 2216-265-057 57 593-2000 | 1190 |

| Полиметилметакрилат ЛПТ ТУ 6-05-952-74 | 1180 |

| Полиметилметакрилат суспензионный ЛСОМ ОСТ 6-01-67-72 | 1190 |

| Винипласт УВ-10 ТУ 6-01-737-72 | 1450 |

| Поливинилхлоридный пластикат ГОСТ 5960-72 | 1400 |

| Полиамид ПА6 блочный Б ТУ 6-05-988-87 | 1150 |

| Полиамид ПА66 литьевой ОСТ 6-06-369-74 | 1140 |

| Капролон В ТУ 6-05-988 | 1150 |

| Капролон ТУ 6-06-309-70 | 1130 |

| Поликарбонат | 1200 |

| Полипропилен ГОСТ 26996-86 | 900 |

| Полиэтилен СД | 960 |

| Лавсан литьевой ТУ 6-05-830-76 | 1320 |

| Лавсан ЛС-1 ТУ 6-05-830-76 | 1530 |

| Стиролпласт АБС 0809Т ТУ 2214-019-002 03521-96 | 1050 |

| Полистирол блочный ГОСТ 20282-86 | 1050 |

| Сополимер стирола МСН ГОСТ 12271-76 | 1060 |

| Полистирол ударопрочный УПС-0505 ГОСТ 28250-89 | 1060 |

| Стеклопластик ВПС-8 | 1900 |

| Стеклотекстолит конструкционный КАСТ-В ГОСТ 10292-74 | 1850 |

| Винилискожа-НТ ГОСТ 10438-78 | 1440 |

| Резина 6Ж ТУ 38-005-1166-98 | 1050 |

| Резина ВР-10 ТР 18-962 | 1800 |

| Стекло листовое ГОСТ 111-2001 | 2500 |

| Стекло органическое техническое ТОСН ГОСТ 17622-72 | 1180 |

| Прочие металлы | |

| Вольфрам ВА ГОСТ 18903-73 | 19300 |

| Вольфрам ВТ-7 ГОСТ 18903-73 | 19300 |

| Золото Зл 99,9 ГОСТ 6835-2002 | 19300 |

| Индий ИНО ГОСТ 10297-94 | 7300 |

| Кадмий КдО ГОСТ 1467-93 | 8640 |

| Олово О1пч ГОСТ 860-75 | 7300 |

| Паладий Пд 99,8 ГОСТ 13462-79 | 12160 |

| Платина Пд 99,8 ГОСТ 13498-79 | 21450 |

| Свинец С0 ГОСТ 3778-98 | 11400 |

| Серебро 99,9 ГОСТ 6836-2002 | 11500 |

| Цинк Ц1 ГОСТ 3640-94 | 7130 |

| Прочие материалы | |

| Древесина, пробка | 480 |

| Древесина, лиственница | 660 |

| Древесина, липа | 530 |

| Древесина, ель | 450 |

| Древесина, сосна | 520 |

| Древесина, береза | 650 |

| Древесина, бук | 690 |

| Бумага | 700-1200 |

| Резина | 900-2000 |

| Кирпич | 1400-2100 |

| Фарфор | 2300 |

| Бетон | 2000-2200 |

| Цемент | 2800-3000 |

При проектировании технологического процесса необходимо правильно рассчитать массу заготовки, чтобы определить массу потребного металла, его стоимость и составить заявку на необходимый для выполнения программы металл.

Массу заготовки следует рассчитать с учетом 50 % допусков на размеры детали (диаметр, толщину, ширину и длину), ширины отрезного инструмента, отходов в виде концов на некратность прутков.

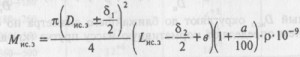

Общий вид формулы для определения массы круглой исходной заготовки имеет вид

где Мис.з — масса круговой исходной заготовки, кг; Dис.з — диаметр исходной заготовки, мм; δ1 — допуск на диаметр, мм; Lис.з — длина исходной заготовки, мм; δ2 — допуск на длину заготовки, мм; b — ширина реза (отрезного инструмента), мм; а — отходы на концы от некратности прутков; ρ — плотность металла, кг/м3.

Знак (+) для прутков, имеющих одностороннее отклонение по диаметру в сторону (+); знак (-) для прутков, имеющих одностороннее отклонение по диаметру в сторону (—); знак (±) для прутков с двухсторонним симметричным или несимметричным отклонением (тогда эта величина равна половине разности отклонений).

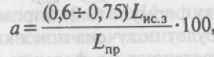

Процент отходов на некратность рассчитывают по формуле

где 0,6 — 0,75 — коэффициент, учитывающий длину отходов от некратности (отходы концов 0,5Lис.з и отходы при выравнивании торцов в начале отрезки (0,1—0,25) Lис.з); Lпр — длина прутка, мм.

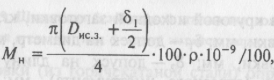

Масса круглой поковки (кг) составит

где Dn — диаметр поковки, мм; δ3 — допуск поковки, мм; Ln — длина поковки, мм; δ4 — допуск на длину поковки (обычно в +), мм; ρ — плотность, кг/м3; n — число нагревов при ковке; a1 — угар за один нагрев, %; для быстрорежущих сталей a1 = 5 %.

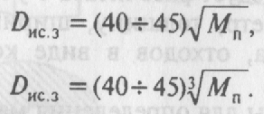

Диаметр прутка (мм), от которого будет отрезаться заготовка для получения поковки, рассчитывают по формулам:

Первую формулу берут при Lп/Dп<0,4, а вторую — при Lп/Dп>0,4.

Полученный Dисз округляют до ближайшего диаметра по сортаменту. Затем определяют нормативную массу прутка (кг) длиной 100 мм:

где δ1 — допуск на диаметр прутка по сортаменту, мм.

Длину исходной заготовки (в мм) для ковки определяют по формуле

Lис.з = (Mп/ Mн) × 100

Затем проверяют отношение Lис.з/Dис.з, которое не должно быть более 2,5. И наконец, по выше приведенным формулам определяют массу исходной заготовки, из которой будет получена поковка и процент отходов от некратности прутка.

![]()

Масса падающих частей молота, кг: для стали Р18

Мм =(120 — 150)×Мп,

для стали Р6М5

Мм =(100 — 120)×Мп,

Припуски и допуски на длину поковок приведены в таблице.

| Диаметр изделия, мм | Длина изделия, мм | ||

|---|---|---|---|

| до 50 | 50-120 | 120 | |

| 50-80 | 3+2 | 4+2 | 4+2 |

| 80-120 | 3+2 | 4+2 | 4+2 |

| 120-180 | 4+2 | 4+2 | 5+3 |

| 180-260 | 5+2 | 6+3 | 6+3 |

| 260-360 | 7+4 | 8+5 | 8+5 |

| 360-500 | 12+6 | 14+7 | 15+7 |

Загрузка…