Основное технологическое время сверления

Основное (технологическое) время (рис. 326, а — г) при

сверлении, рассверливании,

зенкеровании и развертывании определяется по формуле

Т = L / n ּ S мин,

где L — расчетная длина обработки в мм; n — число оборотов инструмента в мин;

S — осевая подача инструмента в мм/об. Расчетная длина L определяется следующей

суммой:

L = l + l1 + l2.

Величина врезания l1 мм при сверлении будет равна D/2 ּ

ctg φ, а при рассверливании, зенкеровании и развертывании D – d / 2 ּ ctg φ.

Величина выхода сверла l2 = 1 – 2 мм.

Промышленное оборудование

- Хиты

- Новинки

- Спецпредложения

Хит

Грузоведущий конвейер применяется на операциях сборки кузовов, кабин и рам автомобилей. Узел автомобиля перемещается на специальной тележке, оборудованной устройством сцепления с цепью.

Хит

Портально фрезерный станок с ЧПУ Axis FZ1 предназначен для высокоточной металлообработки крупногабаритных заготовок, размер которых может доходить до нескольких метров, а масса — составлять несколько тонн.

Хит

Сверлильный портальный станок с ЧПУ Axis DZ1 – это современное оборудование, созданное для выполнения, таких задач как фрезерование, гравировка, сверление.

Хит

Новинка

Ленточнопильный станок с ЧПУ Axis S2 – это эффективный

инструмент для металлообработки, предназначенный для распиливания прокатных,

кованых, литых заготовок (круглый металлопрокат, трубы, уголки, швеллеры и

прочие изделия).

Новинка

Станок ЧПУ для резки металла Axis С1 – высокоточное металлообрабатывающее оборудование, предназначенное для раскроя листового проката, фигурной и прямолинейной резки листового металла.

Новинка

Так все больше распространение получают ленточные конвейеры или системы конвейеров на базе пластиковой модульной ленты.

Расчет основного времени

С

помощью таблицы 1определяем составляющие

L:

![]()

Тогда:

![]()

![]()

(мин).

Для

наглядности результаты расчетов могут

быть представлены в виде итоговой

таблицы:

|

t, |

S, |

T, |

n, |

v, |

To |

|

2 |

0.35 |

60 |

400 |

151 |

0.17 |

IV. Расчет режимов резания при обработке отверстий осевым режущим инструментом

Задание

На

вертикально-сверлильном станке 2Н135

сверлят сквозное отверстие диаметром

D = 28Н12(+0,21)

на глубину l = 120 мм. Материал заготовки

– сталь 40Х с пределом прочности σв

= 700 МПа, заготовка – прокат горячекатаный.

Охлаждение – эмульсией.

Н еобходимо:

еобходимо:

выбрать режущий инструмент; назначить

режим резания (допускаемую сверлом

скорость главного движения резания v,

крутящий момент М от сил сопротивления

резанию и осевую составляющую силы

резания Ро

подсчитать по эмпирическим формулам);

определить основное время.

DГ

DГ

DS

DS

D

D

= 28H12+0,21

Рис. 2. Эскиз

обработки к задаче

Пример решения

Для

решения задачи воспользуемся справочной

литературой:

1.

Справочник технолога-машиностроителя

в 2-х томах. / Под ред.

А.М. Дальского,

А.Г. Косиловой, Р.К. Мещерякова, А.Г.

Суслова. – т. 2, гл. 1, 3, 4. – М.: «Машиностроение»,

2003.

I.

По справочнику выбирается:

-

сверло

[1; гл.3, табл. 2, с. 178] -

и

устанавливается значения его

геометрических элементов и форму

заточки [1; гл.3, табл.44, с.214; табл. 47, с.228;

табл. 48-50, с.228-229].

По

справочнику выбирается сверло спиральное

из быстрорежущей стали с коническим

хвостовиком нормальным D

=

28 мм

(табл. 44). Рабочая часть из быстрорежущей

стали Р18 (для обработки обычных

конструкционных материалов в условиях

динамических нагрузок). Можно использовать

также сталь Р6М5 или безвольфрамовые

быстрорежущие стали (9Х6М3Ф3АГСТ,

9Х4М3Ф2АГСТ), которые предпочтительны

для инструментов, работающих с ударными

нагрузками (табл. 2).

Геометрические

параметры:

-

форма

заточки – двойная с подточкой поперечной

кромки и ленточки ДПЛ для стали и

стальных отливок с σв

> 500 МПа со снятой кромкой (табл. 47) -

углы

сверла: α = 11о;

2φ = 118о;

ψ = 40 – 60о

(при стандартной заточке ψ

= 55о);

ω = 24…32о,

у стандартных сверл диаметром > 10 мм

для обработки конструкционной стали

ω = 30о.

II.

Назначаются режимы резания [1; гл. 4, с.

358-363; 381-401; 2].

1.

Для сверления стали с 500 МПа < σв

≤

800 МПа и диаметре сверла 25 – 30 мм

подача (табл. 35) Sо

= 0,43 – 0,48 мм/об.

Приведенные данные применяют при

сверлении отверстий глубиной l

≤ 3D

с точностью не выше 12-го квалитета в

условиях жесткой технологической

системы. Данная глубина отверстия l

≤ 5D

(120

≈ 4,3 D).

Поэтому необходимо применить поправочный

коэффициент на глубину сверления Кls

= 0,9 при l

≤ 5D.

Тогда

Sо

= (0,43 – 0,48) ∙ 0,9 = 0,39 – 0,43 (мм/об)

Принимается

среднее значение диапазона

Sо

= 0,41 мм/об.

Корректируется

подачу по паспортным данным станка (1;

гл.1, табл. 12, с.28). Диапазон подач: S

= 0,1 – 1,6 мм/об.

Таким образом, выбранная подача

соответствует диапазону возможностей

станка.

Необходимо

проверить принятую подачу по осевой

составляющей силы резания, допускаемой

прочностью механизма подачи станка.

Для этого определяется осевая составляющая

силы резания:

Ро

= CPDqpSoypKP.

По

справочнику определяются показатели

степеней формулы для случая сверления

конструкционной стали с указанными

прочностными характеристиками

инструментом из быстрорежущей стали

(табл. 42, с. 385-386):

CP

= 68;

qp

= 1,0;

yp

= 0,7.

В

примечании указано, что рассчитанные

по формуле осевые силы при сверлении

действительны для сверл с подточенной

перемычкой, что соответствует принятой

форме заточки сверла.

Учитывая

поправочный коэффициент на осевую

составляющую силы резания (табл. 9, с.362)

KP

= КМр,

где

КМр

=

(σв/75)np,

а np

=

0,75;

КМр

=

(700/750)0,75

=

0,930,75

=

0,95

Тогда

величина Ро

будет

равна:

Ро

=

9,81∙ 68 ∙ 281∙

0,410,7

∙ 0,95 = 9404 Н

Необходимо

выполнить условие Ро

≤ Рmax,

где Рmax

– максимальное значение осевой

составляющей силы резания, допускаемой

механизмом подачи станка. По паспортным

данным станка 2Н135 Рmax

= 15000 Н,

что больше расчетных величин. Таким

образом, выбранная подача Sо

= 0,41 мм/об

вполне допустима.

В

случае перегрузки механизма подачи

станка, нужно уменьшить подачу Sо

настолько, чтобы выполнить поставленное

условие. В этом случае расчет подачи

ведется в обратном порядке, исходя из

Рmax.

2.

Назначается период стойкости сверла

[1; гл.4, табл.40, с. 384].

Для

сверла из быстрорежущей стали диаметром

D

= 28 мм

при обработке конструкционной стали

среднее значение периода стойкости Т

= 50 мин.

3.

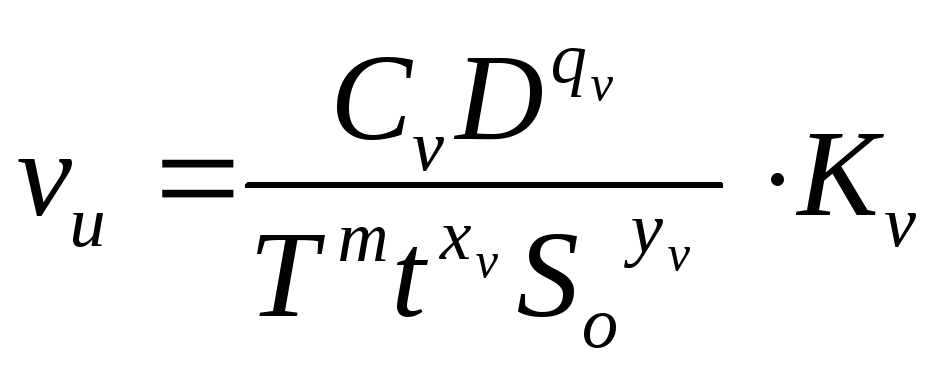

Скорость главного движения резания,

допускаемая режущими свойствами сверла,

По

табл. 38 с. 383 определяются значения

коэффициента Cv

и

показателей степеней для обработки

конструкционной стали с σв

до 750 МПа

сверлом из быстрорежущей стали (Р6М5)

при подаче > 0,2 мм/об

при обработке с охлаждением:

Cv

=

9,8; q

= 0,40; у

=

0,50; m

= 0,20. В примечании указано, что эти данные

приведены для сверл с двойной заточкой

и подточкой перемычки, т.е. для принятой

выше формы заточки сверла.

Учитывая

поправочные коэффициенты на скорость

главного движения резания: КMv

(табл.1, с. 358; табл. 2, с.359; табл. 42, с.385):

КMv

= Кr(750/

σв)nv;

Кr

= 1; nv

= 0,9; КMv

= 1(750/70)0,9

= 1,065; КИv

=

1 (табл. 6, с. 361); Кlv

=

0,75 (табл. 41, с. 385) принимается в зависимости

от отношения глубины отверстия к его

диаметру.

Общий

поправочный коэффициент на скорость

резания Кv

представляет собой произведение

отдельных коэффициентов:

Кv

= КMv

КИv

Кlv;

Кv

=1,065∙1,0∙0,85

= 0,905

![]()

4.

Частота вращения шпинделя, соответствующая

найденной скорости главного движения

резания:

![]()

Частота

вращения шпинделя корректируется по

паспортным данным станка и устанавливается

действительная частота вращения: nд

= 250 об/мин.

5.

Действительная скорость главного

движения резания

![]()

6.

Крутящий момент сил сопротивления

резанию при сверлении

М

= СМDqmSoymKp

По

табл. 42, с. 385 определяются необходимые

значения в соответствии с условиями

задачи:

СМ

= 0,0345; qm

=

2,0; ym

=

0,8.

Учитывается

поправочный коэффициент Кр

(табл. 9, с.362). Он уже был определен ранее.

Кр

= КМр

= 0,95.

Тогда

крутящий момент

М

будет равен:

М

= 9,81∙0,0345∙282∙0,40,8∙0,95

= 120,99 Н∙м

(12,33 кгс∙м).

7.

Мощность, затрачиваемая на резание

![]()

8.

Проверяем, достаточна ли мощность

станка. Обработка возможна, если

Nрез

≤ Nшп.

Мощность

(кВт)

на шпинделе станка Nшп

= Nдη.

У станка 2Н135 Nд

= 4,5 кВт,

а η = 0,8.

Тогда

Nшп

= 4,5∙0,8 = 3,9 кВт,

т.е. 3,16 < 3,9. Обработка возможна.

В

случае перегрузки необходимо определить

коэффициент перегрузки

Кп

= Nрез/

Nшп.

Далее

определяем новое меньшее значение

частоты вращения шпинделя станка, при

котором будет выполняться условие Nрез

= Nшп.

При этом исходят из того, что мощность,

затрачиваемая на резание, прямо

пропорциональна скорости главного

движения резания v

и частоте вращения шпинделя n:

n

= nд/Кп.

Нужно

учитывать также, что электродвигатели

металлорежущих станков допускают

кратковременную (длительностью до 1

мин) перегрузку на 25% их номинальной

мощности.

III.

Основное время.

![]()

При

двойной заточке сверла врезание (мм)

y

= 0,4D;

y

= 0,42∙8 ≈ 11(мм).

Перебег сверла ∆ = 1…3 мм;

принимаем ∆ = 2 мм.

Тогда

L

=

120 + 11 + 2 = 133 (мм).

![]()

Для

наглядности результаты расчетов сводим

в таблицу:

|

t, |

S, |

T, |

n, |

v, |

To |

|

14 |

0,41 |

50 |

250 |

21,98 |

1,33 |

В

работе рассмотрены примеры определения

режимов резания при точении и сверлении.

Можно сделать вывод, что правильность

расчетов зависит от умений обращаться

со справочной литературой, правильного

выбора табличных значений и тщательно

проведенного расчета. Необходимо имеет

ввиду, что рассчитанные параметры

необходимо постоянно согласовывать с

возможностями станка и рекомендациями,

полученными опытным путем. Таким образом,

выполненные расчеты подлежат проверке

и коррекции.

Примеры

расчетов режимов резания в остальных

случаях механической обработки металлов

резанием можно изучить по предлагаемой

литературе.

ЛИТЕРАТУРА

-

Грановский

Г.И., Грановский В.Г. Резание металлов:

Учебник для машиностр. и приборостр.

спец. вузов. – М.: Высш. шк., 1985. – 304 с. -

Нефедов

Н.А., Осипов К.А. Сборник задач и примеров

по резанию металлов и режущему

инструменту: Учеб. пособие для техникумов.

– М.: «Машиностроение», 1990. – 448 с. -

Справочник

технолога-машиностроителя (в 2-х томах).

Т.2. – М.: «Машиностроение», – 2003 г. – 943

с. -

Ящерицын,

П.И. Теория резания: учеб. / П.И. Ящерицын,

Е.Э. Фельдштейн, М.А. Корниевич. – МН.:

Новое знание, 2005. – 512 с.

20

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers

HOFFMANN GROUP |

Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр.)

Основные параметры для определения основного машинного времени при сверлении в сплошном материале и рассверливании Основное технологическо

215 Справочник HOFFMANN GROUP 2012 Обработка материалов резанием Garant ToolScout Стр.187

Основные параметры для определения основного машинного времени при сверлении в сплошном материале и рассверливании Основное технологическо

Основные параметры для определения основного машинного времени при сверлении в сплошном материале и рассверливании Основное технологическое время рассчитывается по формуле th Основное машинное время мин L Общий ход сверла мм (уравн. 3.18) f Подача мм/об n Частота вращения об/мин th f-n Рис. 3.5 Длина подвода и перебега при сверлении В этом случае для общего хода сверла L действительно l Толщина заготовки мм la Врезание мм (уравн. 3.19) lu Длина перебега мм Для длины перебега lu при сверлении, как правило, принимается Сквозное отверстие Глухое отверстие Iu = 2 мм Iu = 0 мм L = I + la + lu При сверлении длина подвода и врезания la рассчитывается по формуле (уравн. 3.20) 187

См.также / See also :

Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр.)

212 Вращающий момент и мощность при сверлении В случае сверления мощность рассчитывается через вращающий момент Сверление в сплошном материале

212 Вращающий момент и мощность при сверлении В случае сверления мощность рассчитывается через вращающий момент Сверление в сплошном материале 213 Практический пример расчета мощности при сверлении Высокопроизводительное цельное твердосплавное сверло Garant Hoffmann Задание В сплошном

213 Практический пример расчета мощности при сверлении Высокопроизводительное цельное твердосплавное сверло Garant Hoffmann Задание В сплошном 214 Прочие составляющие силы резания при сверлении Пассивная составляющая силы резания Fp направлена радиально наружу (см рис 3 4) Она зависит

214 Прочие составляющие силы резания при сверлении Пассивная составляющая силы резания Fp направлена радиально наружу (см рис 3 4) Она зависит 216 Для сверления решающее значение имеют форма образуемой стружки и ее удаление из отверстия Форма стружки существенно зависит от обрабатывае

216 Для сверления решающее значение имеют форма образуемой стружки и ее удаление из отверстия Форма стружки существенно зависит от обрабатывае 217 Типы спиральных свёрл В качестве отличительного признака спиральных свёрл служит передний угол yf, который с достаточной точностью идентич

217 Типы спиральных свёрл В качестве отличительного признака спиральных свёрл служит передний угол yf, который с достаточной точностью идентич 218 Спиральные свёрла имеют обратную конусность от вершины к хвостовику, чтобы трение ленточек о стенки отверстия было как можно меньше Величи

218 Спиральные свёрла имеют обратную конусность от вершины к хвостовику, чтобы трение ленточек о стенки отверстия было как можно меньше ВеличиСправочники по резанию и каталоги инструмента HOFFMANN GROUP

Каталог

HOFFMANN GROUP

2020

Режущий и

вспомогательный

инструмент

для станков

(1098 страниц)

Каталог

HOFFMANN GROUP

2020

Измерительный

и ручной

инструмент

Инвентарь

(1194 страницы)

Каталог

HOFFMANN GROUP

2020

Промышленная

мебель и

складское

оборудование

(666 страниц)

Каталог

HOFFMANN GROUP

2020

Средства

индивидуальной

защиты

(англ.яз / ENG)

(442 страницы)

Каталог

HOFFMANN GROUP

2018

Инструмент

вспомогательный

и режущий

(1034 страницы)

Каталог

HOFFMANN GROUP

2018

Инструмент

Приборы

Инвентарь

(1162 страницы)

Каталог

HOFFMANN GROUP

2017

Вспомогательный

и режущий

инструмент

(998 страниц)

Каталог

HOFFMANN GROUP

2017

Ручной

и измерительный

инструмент

(1126 страниц)

Каталог

HOFFMANN GROUP

2017

Производственная

мебель

и системы

хранения

(624 страницы)

Каталог

HOFFMANN GROUP

2016

Станочный

режущий

инструмент

и оснастка

(англ.яз / ENG)

(934 страницы)

Каталог

HOFFMANN GROUP

2016

Слесарно-

монтажный и

мерительный

инструмент

(англ.яз / ENG)

(1094 страницы)

Каталог

HOFFMANN GROUP

2016

Производственная

мебель

(англ.яз / ENG)

(562 страницы)

Каталог

HOFFMANN GROUP

2016

Режущий

инструмент

и оснастка

(нем.яз / DEU)

(932 страницы)

Каталог

HOFFMANN GROUP

2016

Ручной и

измерительный

инструмент

(нем.яз / DEU)

(1094 страницы)

Справочник

HOFFMANN GROUP

2016

Режимы

резания для

режущего

инструмента

(EN DE ES IT FR)

(904 страницы)

Каталог

HOFFMANN GROUP

2015

Инструмент

Оборудование

Инвентарь

(1643 страницы)

Каталог

HOFFMANN GROUP

2015

Производственная

мебель

(459 страниц)

Справочник

HOFFMANN GROUP

2012

Обработка

резанием

Garant

(1091 страница)

Каталоги комплексных поставщиков для предприятий и служб сервиса /

Catalogues of one-stop shop suppliers

—

—

Вторым после точения, самым распространенным видом механической обработки является сверление. К нему же приравнивается развертывание, зенковка, рассверливание. При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке. Однако при малых диаметрах сверла, менее 10 мм, режимы резания расчитываются исходя из целостности сверла после обработки. Другими словами, режимы считаются таким образом, чтобы сверло не изломалось, поэтому расчет производится исходя из характеристик прочности инструмента.

Однако, во время экспериментов с методикой, было выявлена ошибка, в связи с которой скорость резания была слишком высока, это выражалось длительностью сверления, но высокой стойкостью инструмента, и высоким качеством обработки. Плюс это или минус необходимо решать при определенной задаче, поскольку низкие подачи могут вызвать быстрое затупление режущей части (или даже налипание), однако при слишком высоких подачах вероятен излом инструмента, не говоря уже о понижении безопасности обработки.

С нашей методикой расчета режимов для сверления можно ознакомиться ниже. В соответствующей теме форума можно скачать макрос автоматического расчета режимов резания для сверлильных работ.

Методика расчета режимов резания при сверлильных работах

При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента – быстрорежущая сталь (Р18, Р6М5). Подачи при сверлильных работах вычислять по формуле:

![]()

S– подача, мм/об

D– диаметр сверла, мм

С- коэффициент, зависящий от обрабатывемого материала и иных технологических факторов (чистота поверхности, наличие дальнейшей обработки и т.д) (таблица 1)

Kls– коэффициент на подачу, зависящий от условия выхода стружки (таблица 2)

|

Обрабатываемый материал |

НВ |

Группа подач, определяемая технологическими факторами |

||

|

I |

II |

III |

||

|

Сталь |

≤160 |

0,085 |

0,063 |

0,042 |

|

160-240 |

0,063 |

0,047 |

0,031 |

|

|

240-300 |

0,046 |

0,038 |

0,023 |

|

|

>300 |

0,038 |

0,028 |

0,019 |

|

|

Чугун |

≤170 |

0,130 |

0,097 |

0,065 |

|

>170 |

0,078 |

0,058 |

0,039 |

|

|

Цветные металлы |

Мягкие |

0,170 |

0,130 |

0,085 |

|

Твердые |

0,130 |

0,097 |

0,065 |

Таблица 1

I группа подач– сверление глухих отверстий или рассверливание без допуска по 5-му классу точности или под последующее рассверливание

II группа подач- сверление глухих и сквозных отверстий в деталях нежесткой конструкции, сверление под резьбу и рассверливание под последующую обработку зенкером или развертками

III группа подач- сверление глухих и сквозных отверстий и рассверливание под дальнейшую обработку

|

Длина отверстия в диаметрах до |

3 |

4 |

5 |

6 |

8 |

10 |

|

Коэффициент Kls |

1.00 |

0.95 |

0.90 |

0.85 |

0.80 |

0.70 |

Таблица 2

Режимы резания при сверлении

Затрачиваемая мощность при сверлении зависит от крутящего момента. Крутящий момент вычисляется по формуле:

![]()

Мкр- крутящий момент, воспринимаемый сверлом при резании, Н*м

См, q, y– коэффициенты на крутящий момент при сверлении, зависящий от условий резания (таблица 3)

D– диаметр сверла, мм

S– подача, мм/об

![]()

Кмр- коэффициент на крутящий момент, зависящий от механических свойств материала (таблица 4)

|

Обрабатываемый материал |

См |

q |

y |

|

Сталь конструкционная углеродистая, |

0,0345 |

2,0 |

0,8 |

|

Серый чугун 190 НВ |

0,021 |

2,0 |

0,8 |

|

Медные сплавы |

0,012 |

2,0 |

0,8 |

|

Алюминиевые сплавы |

0,005 |

2,0 |

0,8 |

Таблица 3

|

Обрабатываемый материал |

КМР |

Показатель n |

||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

|

|

1,75 |

|||

|

|

1,75 |

|||

|

хромистая сталь |

1,75 |

|||

|

С>0.6% |

1,75 |

|||

|

Чугун серый |

|

1,7 |

||

|

Медные сплавы |

1 |

— |

||

|

Алюминиевые сплавы |

1 |

— |

Таблица 4

У нормальных сверл диаметром выше 10 мм не возникает опасности излома от чрезмерно большого крутящего момента, так как для этих диаметров наибольшие напряжения, возникающие в сверле, обычно лимитируются скоростью затупления при возрастании скорости резания и подачи. Для сверл диаметра меньше 10 мм, крутящий момент рекомендуется рассчитывать по ф-ле ![]() ,

,

для обеспечения целостности инструмента.

Приравняв ![]() и

и ![]() можно вычислить максимально возможные подачи для сверл малого диаметра при сверлении заданного материала (таблица 5).

можно вычислить максимально возможные подачи для сверл малого диаметра при сверлении заданного материала (таблица 5).

|

Обрабатываемый материал |

Сталь |

Чугун |

Медные сплавы |

Алюминиевые сплавы |

|

Максимально возможная подача, мм/об |

0,01 |

0,019 |

0,037 |

0,11 |

Таблица 5

Для обеспечения жесткости СПИД при сверлении, необходимо устанавливать сверло в патроне с минимальным по возможности вылетом (больше на 3-5 мм чем глубина обрабатываемого отверстия).

Скорость резания при сверлении вычисляется по формуле:

![]()

Частота вращения вычисляется по формуле:

![]()

Таблица расчетов режимов при сверлении на станке 2А135 в приложении 1.

Зенкерование и рассверливание

Подача при зенкеровании и рассверливании рассчитывается аналогично по формуле:

![]()

Крутящий момент рассчитывается по формуле:

![]()

Значения коэффициентов Сm, x, y, q выбирать по таблице 6

|

Обрабатываемый материал |

См |

q |

x |

y |

|

Сталь конструкционная углеродистая, |

0,09 |

1,0 |

0,8 |

0,8 |

|

Серый чугун 190 НВ |

0,085 |

1,0 |

0,8 |

0,8 |

|

Медные сплавы |

0,031 |

0,85 |

0,8 |

0,8 |

|

Алюминиевые сплавы |

0,02 |

0,85 |

0,8 |

0,8 |

Таблица 6

D- диаметр сверла

d- диаметр ранее рассверленного отверстия

Скорость резания рассчитывается по формуле:

![]()

Частота вращения вычисляется по формуле:

![]()

Развертывание

Для определения крутящего момента при развертывании, каждый зуб инструмента можно рассматривать как расточной резец.

![]()

sZ– подача на обин зуб инструмента (равна s/Z)

s– подача, мм/об

Z– число зубьев развертки

Коэффициенты Сp, x, y в таблице 7

|

Материал обрабатываемый |

Cp |

x |

y |

|

Сталь |

300 |

1 |

0,75 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

|

Медные сплавы |

55 |

1 |

0,66 |

Таблица 7

Скорость резания рассчитывается по формуле:

![]()

Частота вращения вычисляется по формуле:

![]()

Таблица расчетов режимов при развертывании на станке 2А135 в приложении 2.

При введении методики расчетов в системе ТехноПро рекомендуется для сверления и развертывания, подсчитанные режимы внести в информационную базу данных, тем самым, избегая программирования условия расчета и упрощая работу системы. Для расчета режимов при зенкеровании и рассверливании необходимо спрограммировать условия, используя коэффициенты из таблицы 6.

Подскажите формулу машинного времени при сверлении отверстия

Мастер

(1852),

закрыт

6 лет назад

Nick

Мыслитель

(7357)

7 лет назад

1. Расчетная длина обрабатываемой поверхности: L = l + l1 + l2 = 25 + 6,2 + 2,0 = 33,2 мм, здесь l = 25 мм – длина обрабатываемой поверхности (отверстия); l1 = 6,2 мм – величина врезания инструмента (сверло D = 20, сверление стали, чугуна, твердой бронзы) [1, табл. 3, с. 466]; l2 = 2,0 мм – величина перебега инструмента при сверлении на проход [1, табл. 3, с. 466].

2. Основное (технологическое) время определяется по формуле [1, с. 451]: То = L*i/(n*s) = 33,2*1/(200*0,15) = 1,106 ≈ 1,11 мин, здесь i = 1 – число проходов инструмента; n = 200 об/мин – частота вращения шпинделя; s = 0,15 мм/об – подача за оборот шпинделя.

Литература: 1. Обработка металлов резанием. Справочник технолога. Под ред. Г. А. Монахова. М., “Машиностроение”, 1974.