Были уже жеж такие темы – автор поиском пользуйтесь немного. Выдержкa под закалки либо берется в начале грубо как –

Общая продолжительность нагрева, т. е. общее время пребывания изделий в нагревающей среде tобщ, состоит из двух слагаемых — времени нагрева до заданной температуры tн и времени выдержки при этой температуре tв

tобщ = tн + tв

Время выдержки при заданной температуре tв можно упрощенно принять равным 1 мин для углеродистых сталей и 1,5 – 2 мин для легированных сталей. При нагреве крупных деталей (когда время нагрева до заданной температуры tн значительно больше, чем 1—2 мин), величиной tвможно 20-25% от время нагрева в первом приближении взять

Отпуск по разному советуют, но в основном – при высоком отпуске рекомендуют выдерживать 10 мин+ 1 мин на 1 мм условной толщины, а при низком 2ч + 1 мин на 1 мм.

Но обычно данное дело при отработке ТП оптимизируют опытным путем.

Чтобы получить более точные данные и даже формулы- забейте в гугл расчет процесса нагрева и выдержки при термообработке.

Причем это все так сказать для пристрелочного выстрела, вот когда получите уже данные по твердости на своей детали и на своем оборудовании – то тогда будете играть со временм нагрева и выдержки, чтобы попасть в нужный вам диапазон твердости/прочности

За советской литературой совсем забыл про наших друзей. Черпайте.

tehnov, не подскажете первоисточник?

Изменено 17.07.2018 06:48 пользователем Мажорик

Практикой

установлено, что продолжительность

выдержки при температуре закалки деталей

из углеродистой стали, имеющих размеры

сечения от 25 до 200 мм и нагреваемых в

пламенных печах с температурой на 10…30

град выше заданной температуры закалки,

составляет примерно ¼ от времени нагрева.

При нагрева этих же деталей в соляной

ванне длительность выдержки составляет

½ от времени нагрева. Для легированной

стали продолжительность выдержки

увеличивается на 25…40 %. При нагреве под

закалку и отпуск деталей из стали марок

типа 30ХГСА, 12ХН3А, 40ХНВА, 40ХНМА в

электрических камерных и шахтных печах

продолжительность выдержки можно

определять по данным табл. 11.92, если

детали размещаются в печи рассредоточено.

В момент загрузки холодных изделий в

нагретую камеру или шахтную печь ее

температура падает и затем повышается

по мере нагрева изделий.

Таблица

11.92

Время выдержки

при нагреве под закалку и отпуск стальных

деталей

в камерных и шахтных электропечах

|

Условная толщина изделия, мм |

Вид термообработки |

Температура нагрева деталей, °С |

Время

температуре* |

|

|

независимая |

Зависимая |

|||

|

До 17-19 20 и выше Все размеры » » |

Закалка » » Отпуск » » |

Определяется маркой стали То же » Ниже 300 300-400 Выше 400 |

3 20 — 120 20 10 |

1 — 1 1 1 1 |

|

*Время |

При

этом обычно контролируют температуру

не нагреваемых изделий, а рабочего

пространства печи. Соответственно

время выдержки, приведенное в табл.

11.92, отсчитывается с момента достижения

в печи требуемой температуры. Условная

толщина детали определяется как

произведение фактической толщины детали

(ее стенки) на коэффициент формы детали.

Этот коэффициент для деталей, имеющих

форму шара или куба, равен 0,75; для прутков

с круглым или квадратным сечением

1,0; для прутков с прямоугольным сечением

при соотношении его сторон 1:2 составляет

1,5; для пластин — 2,0; для труб — от 4,0; для

длинных труб или труб с закрытыми концами

до 2,0; для коротких труб с открытыми

концами; для профилей — 1,5 при отношении

толщины полки к ширине 1:2,— 1,75 при

отношении толщины полки к ширине от

1:3 до 1:4 и 2,0 при отношении толщины полки

к ширине меньше 1:4.

Время

выдержки указанных деталей из легированной

машиностроительной стали при нагреве

под закалку в соляной ванне определяется

из расчета 2,5 мин плюс 1/3 мин на 1 мм

условной толщины.

Время

выдержки при отпуске деталей в соляной

ванне можно устанавливать так: для

отпуска при температуре ниже 300 °С 2

часа, для отпуска при температуре 300…400

°С от 15 до 25 мин, для отпуска при температуре

выше 400 °С 3 мин плюс 0,2 мин на 1 мм условной

толщины.

Продолжительность

выдержки при диффузионном отжиге

(гомогенизации) стальных отливок и

слитков из цветных сплавов зависит от

химического состава и характера их

первичной структуры и часто достигает

нескольких десятков и более часов. Такая

длительная выдержка необходима для

развития диффузионных процессов и

получения требуемой степени однородности

отливок или слитков.

При

цементации и азотировании длительность

выдержки определяется требуемой

глубиной цементированного или

азотированного слоя. В случае цементации

на глубину более 1 мм в твердом карбюризаторе

при 900…920 °С на каждые 0,1 мм цементованного

слоя необходим 1 час выдержки от момента

нагрева изделий до заданной температуры.

Если общая глубина заданного слоя менее

1 мм, то выдержка должна быть по одному

часу на каждые 0,15 мм. При цементации в

газообразном карбюризаторе время

выдержки сокращается на 30…40 % по сравнению

с твердым карбюризатором.

В

случае азотирования при температурах

500…520 °С длительность выдержки определяется

из расчета на каждые 0,1 мм глубины

азотированного слоя 10 ч выдержки после

достижения изделиями заданной температуры.

Применение

более высоких температур, а также нагрева

с помощью токов высокой частоты (т.в.ч.)

позволяет снизить время выдержки и

сократить общую длительность процесса

химико-термической обработки. Например,

при нагреве стали 30ХГТ до1050 °С в установке

т.в.ч. для цементации на глубину 0,8…1,0

мм требуется всего лишь 45…60 мин.

Указанные

выдержки ориентировочны и должны

устанавливаться в зависимости от марки

стали, активности среды и условий

нагрева.

Скорость

охлаждения.

Наименьшая скорость охлаждения

применяется при отжиге и в ряде

отдельных случаев при термической и

химико-термической обработке.

Например, при азотировании охлаждение

изделий под током аммиака производят

медленно до 200 °С. При отжиге и отпуске

крупных поковок или слитков с целью

снижения напряжений также производят

медленное охлаждение после выдержки

при заданной температуре.

Наибольшая

скорость охлаждения устанавливается

при закалке. Для каждой данной стали

она зависит от величины критической

скорости закалки, т. е. от химического

состава стали. Для легких и тяжелых

жаропрочных сплавов скорость охлаждения

при закалке должна быть такой, чтобы

пересыщенный при высокой температуре

твердый раствор не распадался при

охлаждении, а сохранялся до нормальной

температуры. Необходимая скорость

охлаждения деталей при закалке

обеспечивается выбором соответствующей

закалочной среды и созданием

искусственной циркуляции. Например,

масло охлаждает в 5-7 раз медленнее, чем

вода; 10…15 %-ный водный раствор поваренной

соли охлаждает в 2-3 раза быстрее, чем

чистая вода. Скорость охлаждения при

закалке зависит также от размеров

изделий. Крупные стальные поковки

охлаждаются от температуры закалки до

150…200 °С в течение довольно значительного

времени: они находятся в закалочных

баках от нескольких минут до десятков

и более минут.

Равномерность

нагрева и охлаждения. Точность

показателей термообработки определяется

разбросом температур по сечению изделия

или садки в установленный отрезок

времени. Она во многом зависит от

равномерности нагрева и охлаждения

изделий. Однако понятие равномерности

технологического воздействия при

термообработке относительно. Косвенный

нагрев по своей природе основан на

наличии перепада температур по сечению

изделия. Равенство температур отдельных

участков изделия указывает на

отсутствие теплового потока между ними,

а значит, и па отсутствие самого нагрева.

Таким образом, одинаковая температура

всех точек изделия при косвенном нагреве

в принципе невозможна.

Под

равномерностью

нагрева (охлаждения) следует понимать

степень одинаковости поглощения (отдачи)

теплоты всеми поверхностями изделия и

равномерность движения теплового потока

от поверхностей к сердцевине (от

сердцевины к поверхности).

В

крупных изделиях сложной формы, имеющих

тонкие выступы, выемки, резкие переходы

сечений, различную толщину стенок трудно

достичь равномерного нагрева и охлаждения.

Например, вершина зуба колеса при закалке

охлаждается в 2 раза быстрее впадины и

в 10-15 раз быстрее втулки колеса, особенно

если в ней предварительно не изготовлено

отверстие (рис. 11.55). И чем интенсивнее

тепловое воздействие, тем большая

неравномерность нагрева будет иметь

место.

П

равномерности нагрева (охлаждения)

изделий сложной формы достигают

следующими мероприятиями:

– понижением

температуры процесса;

– многостадийным

нагревом (охлаждением), каждая стадия

которого (подогрев, нагрев, подстуживание

и др.) осуществляется с выдержкой для

выравнивания температуры по сечению

изделий;

– подводом

при нагреве к различным по массе и

размерам участкам (отводом при охлаждении)

неодинакового количества теплоты, для

чего около различных участков поддерживают

неодинаковую температуру;

– особой

ориентацией изделия по отношению к

направлению движения среды

(теплоносителя), чтобы массивные участки

были поверхностью обращены фронтально

к движению этой среды и нагревались

с такой же скоростью, как и тонкие

участки;

– использованием

компенсирующих и загораживающих

приспособлений, которые сглаживают

резкие переходы и различия сечений

отдельных участков.

При

нагреве до высоких температур с

использованием лучистого теплообмена

(в электропечах) трудно обеспечить

всесторонний и равномерный нагрев

изделий сложной конфигурации, особенно

в плотно уложенной садке. С целью

повышения равномерности нагрева

таких садок используют печи на газовом

топливе, в которых горелки и газовые

каналы расположены так, чтобы изделия

в садке интенсивно и всесторонне

омывались раскаленными печными

газами.

Способы

охлаждения изделий при закалке.

Скорость охлаждения при закалке

регулируют подбором соответствующего

состава охладителя, скоростью и

направлением его движения, перемещением

(вращением, покачиванием) самих

изделий. Сочетанием указанных способов

достигают:

– сбива

паровой оболочки (пленки) с поверхностей

изделий, препятствующей отводу

теплоты;

– неодинаковой

скорости охлаждения в различные стадии

закалки: быстрой — в начале и медленной

— в конце;

– точного

регулирования в широких пределах

скорости и равномерности охлаждения

при закалке (так, при встречном движении

охладителя и самих изделий скорость

охлаждения возрастает, а при совпадении

направлений скорость снижается);

– максимального

сокращения периода (стадии) пленочного

кипения закалочной жидкости и

регламентированного охлаждения с

получением сравнительно низких

температурных перепадов по сечению

изделий, позволяющих снизить их

коробление.

Для

повышения технологичности некоторые

изделия предварительно подготовляют

для закалки. Так, на тонкие участки,

опасные в отношении образования

трещин, вследствие слишком быстрого

охлаждения надевают компенсирующие

приспособления или их обматывают

асбестом.

При

закалке передаточными партиями изделия

располагают на приспособлении (поддоне,

сетке, корзине, подвеске и др.) или на

транспортере с такой плотностью укладки,

чтобы обеспечивалось равномерное

(индивидуальное) охлаждение каждого

изделия.

Изделия

сложной формы с наличием тонких стенок,

обладающие в нагретом состоянии

малой жесткостью, закаливают в закалочных

машинах, прессах, в зажимных дисках и

других приспособлениях.

Равномерность

охлаждения зависит и от способа погружения

изделий в охлаждающую среду. Для

достижения равномерного охлаждения

массивные участки изделия погружают

первыми, чтобы они быстрее охлаждались

и более длительное время находились в

охладителе, чем тонкие участки (рис.

11.56а).

Во

избежание коробления длинномерные

изделия, например винты, сверла, прутки,

оси, погружают в жидкость вертикально.

Плоские и тонкие изделия (диски, листы

и др.) погружают ребром. Кольца,

цилиндрические пружины, цилиндры с

тонкими стенками опускают вертикально,

осью перпендикулярно зеркалу жидкости

(рис. 11.56б). Длинномерные изделия с

несимметричной формой поперечного

сечения опускают под углом с обращением

массивной стороной сечения вниз (рис.

11.56в).

Рис.

11.56. Способы погружения изделий в

охладитель при закалке

Чтобы

вносимый с изделиями воздух, а также

образующиеся в результате кипения

жидкости пары и газы не скапливаются в

выемках и несквозных отверстиях, а

свободно выходили наружу, изделия

погружают выемками и отверстиями вверх

или охлаждение их производят с помощью

душирующих устройств, мощные струи из

которых вытесняли бы из указанных

отверстий и выемок воздух, пары и газы.

Изделия сложной конфигурации ориентируют

так, чтобы образующиеся пары и газы не

задерживались около поверхностей

изделий, а свободно поднимались вверх.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

По

таблице 6 приложения, определяем среднюю теплоемкость металла для 800ºС с

= 0.687 кДж/кг×ºС = 687 Дж/кг׺С.

Плотность

стали марки ШХ 15, определяем по таблице 5 приложения, g = 7800 кг/м3.

Примечание:

Дж переводим в Вт×ч, т.е. 1 Вт×ч = 3600 Дж.

Таким образом:

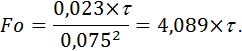

По

графику (рисунок А.1, приложение) зная q = 0,173 и Bi = 0,39,

находим Fo = 2,5.

Определяем

время нагрева преобразовав формулу (20):

2.2 Расчет

времени нагрева в среде с переменной

температурой

(методические печи)

Пример 3. Определить время

нагрева штанги из стали марки ШХ15 диаметром 150 мм до температуры 820ºС в

методической печи, имеющей температуру у окна посадки 600ºС, а у окна выдачи – 900ºС.

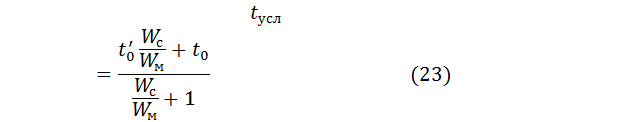

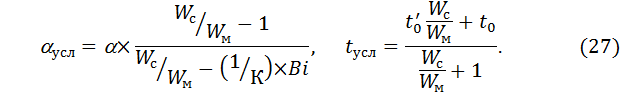

Примем

встречный поток движения среды и металла (существует параллельное движение среды

и металла) и определим время нагрева по некоторой температуре tусл. при

условном коэффициенте теплоотдачи aусл.

где – начальная

температура печной среды в момент загрузки металла; ºС (а*также темпер тура

закалочной среды – воды, масла

при закалке);

– отношение

“водяных чисел” среды и металла;

t0–начальная

температура металла (или в случае закалки – температура

металла перед закалкой).

Под

“водяным числом” понимается количество воды в кг/ч ºС, которое по

своей теплоемкости соответствует теплоемкости потока газов или нагреваемого в

печи металла. При охлаждении водяное число будет соответствовать теплоемкости,

охлаждаемой жидкости или охлаждаемого металла.

Водяное

число равно:

а) для

дымовых газов

б) для

металла

где

Vо.дым – объем

дымовых газов, м3/с, при 0 ºС и 760×123,3 Па;

Сэвт – теплоемкость

газов, Дж/кг ºС;

См – теплоемкость металла,

Дж/кг ºС;

Р – производительность

печи, кг/ч.

При

встречном потоке газов и нагреваемого металла температура дымовых газов

понизится на 900ºС –

600ºС = 300ºС, а температура нагреваемого металла на 820ºС – 20ºС = 800ºС.

В

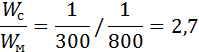

этом случае отношение водяных чисел определится

как отношение:

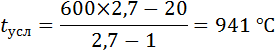

Определим

tусл:

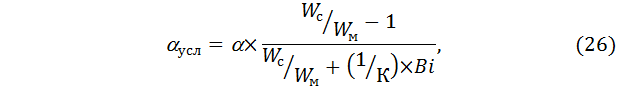

Определим

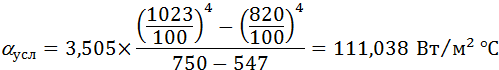

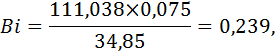

aусл:

где

a – коэффициент

теплоотдача, рассчитывается по формуле (см. ниже);

К

– коэффициент,

учитывающий форму изделия (для пластины К = 3,0; для цилиндра К = 3,5; для

шара К = 5,0).

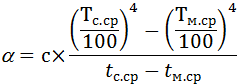

Возьмем

с = 3,505 Вт/м2×К4 (из примера 2).

Критерий

Био определяется по формуле (16) :

lср = 34,85

Вт/м2ºС (см. пример 2)

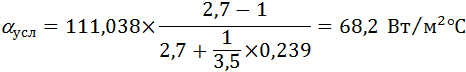

Определим

aуслпри К =

3,5 (для цилиндра).

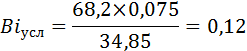

Определим

Biусл при aусл:

Определим

температурный критерий, заменив в формуле (19) tc нa tусл:

По

Biусл = 0,12 и qусл = 0,131 с

помощью графика (рисунок А.1, б, приложение) находим Fo = 8,7.

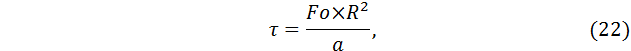

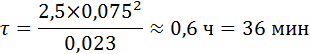

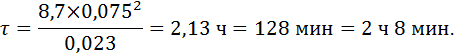

Определим

время нагрева по формуле (22):

где a – коэффициент температуропроводности равен

0,023

(из примера 2).

Примечание.

Для параллельного движения среды и металла условный коэффициент теплопередачи aусл и условная

температура tусл

определяется по формулам:

3 Расчет

времени выдержки

Выдержка

при конечной температуре нагрева необходима для выравнивания температуры между центром

и поверхность до требуемой величины.

Если

в момент окончания нагрева изделия температура в центре изделия неизвестна, ей

необходимо определить. Рассмотрим пример расчета времени выдержки для штанги из

стали ШX15 диаметром 150 мм до температуры 830ºС (в печи с температурой 1000ºС)

см. пример 2.

В

этом примере мы определим Bi = 0,39 и Fo= 2,5, пользуясь

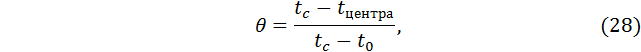

полученными значениями определим:

а) по графику (рисунок

А.1, б, приложение) температурный критерий q который равен

0,18;

б) температуру в

центре изделия можно определить по формуле:

tцентра = 1000 –

(1000 – 20) ×

0,18 = 823ºС

Dt = 830 –

823 = 7ºC (перепад

температур в момент нагрева между поверхностью (tм.к.) и

центром изделия);

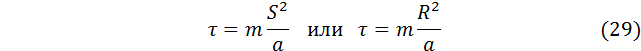

в) время

выдержки определяют по формулам:

где

m – коэффициент

пропорциональности;

S – половина толщины

детали;

R– радиус детали

(при двухстороннем нагреве);

a– коэффициент

температуропроводности, м2/ч.

где

Кф –

коэффициент формы тела;

КDt – коэффициент степени

выравнивания температур.

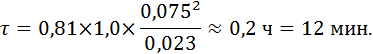

Время

определится следующим образом. По таблице 7 приложения принимая длину штанги 1

м, находим Кф = 0,81. КDt находим по таблице 8 приложения по

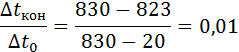

соотношению

КDt = 1,0; a = 0,023 м2/ч(определено

в примере 2).

Тогда

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание – внизу страницы.

- Закалка

- Нагрев металла

- Защита изделия от окалины и обезуглероживания

- Охлаждающие жидкости

- Процесс отпуска

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Все процедуры допускаются только на материалах, в которых температурные превращения выполняются подобным образом. Воздействие температурой применяют с целью производства режущих элементов оснастки, станков, машин и производственного оборудования. Отвечая на вопрос, какие виды стали подвергаются закалке, отметим, что процедура подходит для металлов любых марок, требующих повышения износоустойчивости.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Способы подбирают с учетом состава материала. Заэвтектоидные стальные изделия лучше всего выдерживать именно в одном охлаждающем. Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Ступенчатая закалка не допускает случайного растрескивания и искажения. Изделие помещают в ванну, прогретую свыше 250⁰, затем окунают в масло или оставляют остывать на воздухе. Процедура уместна для болванок из углеродистого материала с сечением до 10 мм, а также крупных заготовок из легированной стали.

Процесс изотермическим методом выполняют жидкой солью, обеспечивая большую выдержку, чем при ступенчатой процедуре. Данный способ позволяет охладить заготовку с любой скоростью, поверхность не растрескивается, деталь не коробится, сохраняется нужная вязкость.

Светлая выполняется в защитной среде. Заготовку нагревают в специализированной печи. Чтобы поверхность приобрела светлый чистый цвет, процесс выполняют ступенчато. Предмет подогревают в хлористом натрии, затем опускают в расплавленную щелочь для остывания.

Лазерная — осуществляется лазерами при 103 — 104 Вт/см2. На обработанном основании формируется закаленная полоса, состоящая из зоны оплавления, отпуска и участка нагрева. Метод необходим для повышения устойчивости к степени нагрева, износу, коррозии и механическому влиянию, а также другим показателям. предлагает широкий ассортимент металлообрабатывающих станков отечественного производства с доставкой по всей территории России. Комплектация подбирается с учетом целей.

Нормализация металла: технология процесса, температура закалки для обычной и низкоуглеродистых стали

Процедура представляет собой нагрев свыше показателей критической точки, выдерживание и охлаждение естественным образом на воздухе. Она позволяет получить нормализованную структуру материала. Ее используют для поверхностей различных типов. Температура должна превышать критические показатели на 50⁰. Время выдержки рассчитывают, руководствуясь нормой: на 1 час приходится 25 мм толщины болванки.

Заготовки большого сечения нагревают в соляной ванне, придерживаясь технологии. Это позволяет снизить внутреннее напряжение, избежать деформации и растрескивания. Когда нагрев поверхности снижается ниже критической точки, возможно быстрое охлаждение в масле или воде.

Отпуск стали после закалки: таблица

Он используется после закаливания. Ее применяют для металлических болванок, из которых будут изготовлены инструменты. Заготовку изымают из охлаждающей среды в определенный момент до наступления полного остывания. Остаточное тепло из сердцевины выходит наружу, нагревая поверхность. После того как достигнуты заданные показатели, охлаждение продолжают до полного остывания. Характеристки выдержки контролируют по таблице.

| Твёрдость (HRCэ) | Температ., град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | Вода | |||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | 12Х18Н9Т | 6 мм вода | |||||||

| 29 | 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Криогенная обработка

Это вид термообработки металлов, предполагающий обработку предмета с помощью влияния низкой температуры. В качестве низкотемпературной среды используется жидкий азот, кипящий при -195,8⁰. Метод уместен для улучшения механических характеристик инструментальных и тугоплавких сталей. Процедура улучшает показатели в 1,5-3 раза. Достоинством является однократность процесса.

Глубокое воздействие холодом позволяет сохранить высокие механические свойства на протяжении всего срока службы режущих инструментов. Контроль параметров охлаждение-отпуск-нагрев-выдержка осуществляется компьютером. предлагает широкий ассортимент металлообрабатывающего оборудования на базе ЧПУ, в том числе универсальные и мобильные станки. Допускается покупка оборудования в лизинг.

Благодаря трансформации остаточного аустенита в мартенсит обеспечивается нужная прочность и износоустойчивость. Данный вид при низкой температуре используется с целью стабилизации формы для деталей, где не допускаются погрешности допуска на заготовках титана и алюминия. Повышение ударной прочности происходит при выделении карбидов легирующих элементов. Их количество увеличивается при понижении температуры крио и увеличении срока выдержки. Карбиды заполняют микроскопические пустоты на границах трещин, делая кристаллическую решетку когерентной.

Режимы термообработки стали

Термическую обработку применяют для устранения напряжений, оставшихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают согласно справочной литературе. Для разных сталей применяют свои технологические параметры отжига.

Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния.

Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400-700°С, и после этого сваренные детали медленно охлаждают.

При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло-красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию.

Режимы термообработки стали

Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТЗсп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 1 ОХСНД, О8ГДНФЛ

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300+25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин выдержка назначается по максимальной толщине.

Термическая обработка аустенитных сталей, типа Х18Н10Т после сварки, для которых требуется испытание на МКК

- Посадка в «холодную» или нагретую печь до Т=300°С.

- Нагрев со скоростью не более 100-120°С в час до Т=850°С.

- Выдержка при температуре 850°С для толщин:

- ⌀ = 10 мм — 2 часа,

- ⌀ = 20 мм — 4 часа,

- ⌀ = 30 мм — 6 часов,

- ⌀ = 50 мм — 8 часов,

- свыше 50 мм — 10 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из углеродистых стали и сталей 08Х13 после сварки электродами ЭА-39519- Посадка в «холодную» или нагретую печь до Т-300°С.

Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С — 1 час.

- Нагрев со скоростью не более 50°С в час до Т=680°С.

- Выдержка при температуре 680°С ± 10°С для толщин:

- ⌀ = 4-50 мм — 3 часа,

- ⌀ = 60-80 мм — 5 часов,

- ⌀ = 90 мм — 8 часов.

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТ3сп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 10ХСНД, 08ГДНФЛ- Посадка в «холодную» или нагретую печь до Т=200°С.

Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С ± 25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин, выдержка назначается по максимальной толщине.

Промежуточная термическая обработка для конструкций из стали ОбХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=620°С ± 10°С.

- Выдержка при температуре 620°С ± 10°С для толщин:

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Окончательная термическая обработка для конструкций из стали ОБХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

Нагрев со скоростью не более 70°С в час до Т=630°С ± 10°С.

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — 5 часов,

- ⌀ = 100 мм – 6 часов,

- ⌀ = 200 мм — 10 часов,

- ⌀ = 300 мм — 18 часов.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции. Термическая обработка для конструкций из стали 08Х13 и 12Х13, после сварки электродами марки Э-12Х13

- Посадка в нагретую печь до Т=300°С.

Нагрев со скоростью не более 70°С в час до Т=710°С.

- ⌀ = 4-8 мм — 3 часа,

- ⌀ = 10-15 мм — 4 часа,

- ⌀ = 20-30 мм — 5 часов,

- ⌀ = 40 мм — 6 часов,

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Режимы термообработки стали

Режим закалки стали зависит от содержания углерода, а также от конфигурации детали. Соответственно температурные диапазоны и закаляющие среды будут разные для каждого вида стали. Ниже в таблице представлены более 30 самых используемых видов стали.

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 | Сталь У10, У10А | НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

- Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах — 35 секунд на 1 мм наименьшего размера наибольшего сечения.

- Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта: низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 — 40 минут.

- средний отпуск (температура 240…450 град.) — 2 — 3 минуты на 1 мм наименьшего размера наибольшего сечения.

- высокий отпуск (температура 450…700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Преимущества термической обработки как вида закалки для цветных и обычных металлов и сплавов

Воздействию подвергают различные категории, выполняя обработку. К достоинству обработки относят:

- • износоустойчивость металлического изделия;

- • снижение затрат на изготовление новых деталей;

- • уменьшение вероятности получения брака во время производства.

• увеличение технических показателей заготовки;

Осуществляют в специализированных печах, оснащенных регулировкой нагрева. Режим выставляется в соответствии с особенностями закалки определенного типа поверхностей.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- • диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- • адсорбция – забор свободных атомов из газа;

- • диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Технология закалки разных марок стали – как и для чего выполняется

Согласно ГОСТ на термообработку стали, закаливание разных марок может быть:

- С одним охладителем. Образец, доведенный до определенной температуры, погружают в жидкость. Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

- Прерывистой. Используются две среды. Металл сначала проходит быстрое охлаждение. Для этого подойдет вода. Затем продукцию погружают в масло. Это необходимо для медленного достижения определенной температурной отметки. Применяют способ для высокоуглеродистой стали.

При разных способах закалки отличаться могут не только получаемые качественные характеристики стали, но и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превышает мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. После этого осуществляется медленное охлаждение с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной. Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

- Изотермической. Метод схож со ступенчатым закаливанием, но отличается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько необходимо для завершения изотермического преобразования аустенита.

Основные температурные и временные режимы термообработки сталей – таблица показателей разных марок

Виды химико-термической обработки металла и сплавов, описание

Основными считаются наполнение углеродом, азотом, диффузную металлизацию. Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Цементация стали – что это

Это наполнение углеродом внешнего слоя заготовок, в котором количество химического элемента не превышает 25%. Процедура улучшает плотность поверхности, ее износоустойчивость и твердость. При этом нижние слои остаются вязкими. Обработка уместна для заготовок, подвергающихся контактному износу. В конце выполняют закаливание и отпуск, контролируя качества операции.

Метод уместен по окончании механической обработки посредством покрытия изделия обмазками или слоем меди. Степень нагрева детали зависит от состава. Чем меньше в ней углерода, тем выше нагрев. Для абсорбирования и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Рассмотрим ниже процесс метода цементации металла, что это такое.

Насыщение углеродом осуществляют каменноугольным полукоксом, торфяным коксом либо древесным углем. Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Азотирование стали – что это

Это наполнение внешнего слоя азотом при подогреве в среде аммиака до 480-650⁰. Оно повышает устойчивость к коррозии и износу. При насыщении размер детали увеличивается. Степень изменения зависит от температуры и состава. Чаще всего применяют диапазон 500-520⁰. Выдерживая при таких параметрах в течение 24-90 часов можно увеличить толщину до 0,5 мм.

Нитроцементация или цианирование

Так называют разновидность азотирования. Рассмотрим, в чем отличие от поверхностной нитроцементации (закалки) стали, что это такое. Процесс представляет собой наполнение внешнего слоя одновременно углеродом и азотом. Процедуру проводят на материалах, количество азота в которых составляет 0,3-0,4%. Пропорция веществ регулируется температурой. Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Режим закалки стали зависит от содержания углерода, а также от конфигурации детали. Соответственно температурные диапазоны и закаляющие среды будут разные для каждого вида стали. Ниже в таблице представлены более 30 самых используемых видов стали.

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| “– | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 |

Сталь У10, У10А |

НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| “– | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

- Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

- Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

- низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

- средний отпуск (температура 240…450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

- высокий отпуск (температура 450…700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

- Окончательный контроль термической обработки деталей вести по фактической твёрдости.

1.

ПОЗВОНИТЕ НАМ ИЛИ ЗАПОЛНИТЕ ЗАЯВКУ НА САЙТЕ

2.

НАШ МЕНЕДЖЕР СВЯЖЕТСЯ С ВАМИ ДЛЯ УТОЧНЕНИЯ ДЕТАЛЕЙ

3.

ВЫ ПРИВОЗИТЕ ДЕТАЛИ НАШЕМУ СПЕЦИАЛИСТУ

4.

ЗАБРАТЬ ДЕТАЛИ МОЖНО В ТЕЧЕНИИ 24 ЧАСОВ