Определить выход концентрата и хвостов, содержание Р2О5 в хвостах, используя данные табл.1.

Таблица 1

Показатели Номер варианта

1

Содержание апатита в руде, % 16

Содержание апатита в концентрате, % 36,1

Извлечение апатита в концентрат, % 87,5

Дано:

α = 16%

β = 36,1%

εк = 87,5%

Найти: γк, γхв, θ – ?

Из формулы извлечения полезного компонента в концентрат:εк = βα ∙ γкопределяем выход концентрата:

γк= εк∙αβ=87,5∙1636,1=38,8%

Из уравнения баланса выхода продуктов обогащения:

γк + γхв = 100%,

определяем выход хвостов:

γхв = 100 – γк = 100 – 38,8 = 61,2 %

Из уравнения баланса ценного компонента:

100 · α = γк · β + γхв · θ,

определяем содержание апатита в хвостах:

θ=100·α-γк·βγхв=100·16-38,8∙36,161,2=3,3%

Ответ: γк = 38,8%; γхв = 61,2%; θ = 3,3%.

- Определить выход медного концентрата, при содержании 22% меди, при извлечении ее в концентрат –

- Определить выходное напряжение Uвых(t) идеального интегратора, включенного по схеме рис. 4.17. Входные напряжения заданы

- Определить выходную и среднегодовую производственную мощность цеха и коэффициент ее использования, если известно: на

- Определить выходную производственную мощность

№ Показатель

Выходных дней (В) 60

Праздничных дней (П) 11

Дней капитального ремонта - Определить вязкость сепарированной нефти при заданной температуре, если известна только ее плотность при 20

- Определить вязкость сепарированной нефти при заданной температуре, если известна только ее плотность при 20℃

- Определить газовое сопротивление пучка труб шахматного расположения с диаметром dтр=32 мм, с числом труб

- Определить высоту уровня жидкости h в герметичном сосуде-питателе А, если при показании вакуумметра pвак=0,05

- Определить высоту установки оси центробежного насоса над уровнем воды в колодце hs , если

- Определить высшую теплоту сгорания горючей и сухой массы кизеловского угля марки Г, если известны

- Определить высшую теплоту сгорания горючей и сухой массы кизеловского угля марки Г, если известны. 2

- Определить высшую теплоту сгорания рабочей массы, приведенную влажность, приведенную зольность, приведенную сернистость и тепловой

- Определить высшую теплоту сгорания рабочей массы, приведенную влажность, приведенную зольность, приведенную сернистость и тепловой. 2

- Определить выход и массу концентрата и хвостов, извлечение олова в концентрат и хвосты, степень

Таблицы

Первая перегонка

Прежде чем перейти к расчетам голов и хвостов, следует упомянуть о том, в чем же смысл первой перегонки.

А смысл в получении спирта-сырца (СС), то есть того продукта, из которого получают качественный самогон пригодный к употреблению:

- Выгоняют такой продукт на сильном огне (быстрый способ) почти досуха.

- Главное правило – выгнать около 70% продукта, а затем продолжить гнать со спиртометром.

- Как только крепость упадет ниже 20 градусов, перегонку следует остановить.

Начинающие самогонщики часто задаться вопросом — следует ли отделять «головы» и «хвосты» при первой перегонке? Да, следует, так как от этого зависит чистота и качество конечного напитка.

Что такое головная фракция в самогоне?

Это легкокипящая жидкость, которая содержит в себе метанол и ацетон. Эти компоненты довольно вредны и опасны для здоровья человека. Фракция имеет неприятный запах, а температура кипения у нее гораздо ниже, чем у этилового спирта. Поэтому «головы» всегда выходят первыми, собрать их не составит труда.

«Хвост» самогона – это третья и последняя фракция:

- Ее признак – мутный цвет и резкий запах.

- «Хвосты» содержат сивушные масла и изопропиленовый спит, а это значит, что они также не пригодны для употребления.

- Температура кипения «хвостов» намного выше, чем у этилового спирта. И это дает возможность вовремя прекратить отбор. Здесь главное — не упустить момент.

Но для того что бы правильно отсечь «хвосты» самогона необходимо определить сколько средней фракции «тела» получится из того или иного количества браги.

«Тело» самогона –это серединная фракция напитка, которая выходит сразу после отбора голов. Отличительная черта этой фракции — крепость не менее 40%, прозрачность, отсутствие резкого и неприятного запаха.

Отбор хвостов происходит по остаточному принципу – если закончило идти «тело», значит пошли хвосты.

Выход тела, «голов» и «хвостов» из браги

| Расчет «голов» и «хвостов» при первой перегонке (по количеству сахара) | |||

| Количество

браги (л) |

Количество сахара

в браге (%) |

Количество

«голов» в мл |

Количество

«хвостов» в мл |

| 10 | 15

20 30 |

75

100 150 |

150

200 300 |

| 20 | 15

20 30 |

150

200 300 |

300

400 600 |

| 30 | 15

20 30 |

225

300 450 |

550

600 900 |

| 40 | 15

20 30 |

300

400 600 |

600

800 1200 |

| 50 | 15

20 30 |

375

500 750 |

750

1000 1500 |

| 60 | 15

20 30 |

450

600 900 |

900

1200 1800 |

| 70 | 15

20 30 |

525

700 1050 |

1050

1400 2100 |

| 80 | 15

20 30 |

600

800 1200 |

1200

1600 2400 |

| 90 | 15

20 30 |

675

900 1350 |

1350

1800 2700 |

| 100 | 15

20 30 |

750

1000 1500 |

1500

2000 3000 |

Для того чтобы легче сориентироваться и не пропустить выход «хвостов» приведена таблица выхода спирта-сырца при первой перегонке. Для расчета вам необходимо знать точный объем браги.

Как правильно произвести расчеты по выходе дистиллята при перегонке браги рассказывается на видео:

Выход спирта-сырца

| Таблица расчета объема спирта-сырца при первой перегонке. | |

| Объем браги (л) | Выход спирта-сырца 40% (л) |

| 10 | 2 |

| 20 | 4 |

| 30 | 6 |

| 40 | 8 |

| 50 | 10 |

| 60 | 12 |

| 70 | 14 |

| 80 | 16 |

| 90 | 18 |

| 100 | 20 |

Для дополнительного контроля выхода «хвостов» воспользуйтесь спиртометром. Количество спирта в хвостовой фракции всегда будет меньше 40 градусов. Как только пошли «хвосты», меняйте приемную емкость и начитайте отбор.

Повторная перегонка

Вторая перегонка, так же как и первая позволяет отделить головы и хвосты от тела самогона. Разница лишь в том, сырьем для нее служит спирт-сырец.

Таблица расчета «голов» и «хвостов» при повторной перегонке

| Объем спирта-сырца (л)

крепостью 35% |

Головы (л) | Хвосты (л) | Выход конечного продукта крепостью 65% (л) |

| 10 | 0,38 | 0,54 | 4,47 |

| 15 | 0,57 | 0,81 | 6,7 |

| 20 | 0,75 | 1,08 | 8,94 |

| 25 | 0,94 | 1,35 | 11,17 |

| 30 | 1,13 | 1,62 | 13,41 |

| 35 | 1,32 | 1.88 | 15,64 |

| 40 | 1,51 | 2,15 | 17,88 |

| 45 | 1,7 | 2,42 | 20,11 |

| 50 | 1,88 | 2,69 | 22,35 |

| 55 | 2,07 | 2,96 | 24,58 |

| 60 | 2,26 | 3,23 | 26,82 |

| 65 | 2,45 | 3,5 | 29,05 |

| 70 | 2,64 | 3,77 | 31,28 |

| 75 | 2,83 | 4,04 | 33,52 |

| 80 | 3,02 | 4,31 | 35,75 |

| 85 | 3,2 | 4,58 | 37,99 |

| 90 | 3,39 | 4,85 | 40,22 |

| 95 | 3,58 | 5,12 | 42,46 |

| 100 | 3,77 | 5,38 | 44,69 |

Следует знать, что в «неотобраном» самогоне концентрация вредных веществ может в несколько десятков раз превышать допустимые нормы. А это – серьезный риск для здоровья.

В то же время, разделить полученный напиток на фракции не представляет труда. Для этого не нужно ни сложного оборудования, ни серьезных усилий.

Как отделять хвосты в самогоне

Свидетельством появления хвостов является падение крепости в струе до 30-45 градусов. Чтобы не упустить этот момент желательно ближе к концу перегонки собирать выходящий из аппарата самогон в колбу или небольшую баночку, в которой просто сделать замер спиртометром (температура жидкости обязательно 20°C). Если крепость достаточно высокая, вылить дистиллят в общую емкость и снова подставить баночку.

При первой перегонке (особенно фруктовых и зерновых браг) можно собирать «тело» пока градус дистиллята не упал ниже 30%. При этом самогон иногда мутнеет, но ничего страшного, вторая перегонка, при которой началом хвостов считается крепость 40%, исправит проблему.

Большинство же самогонщиков предпочитают считать хвостами самогона всё, что имеет крепость ниже 40 градусов. Если спиртометра нет, самогон отбирают до тех пор, пока он горит в ложке.

Когда крепость выхода падает ниже минимума, перегонку прекращают, остановив нагрев, или продолжают собирать хвосты до 15-20%, но на это тратится энергия и время, что в большинстве случаев не оправдывает себя.

Калькулятор самогонщика

Для первой перегонки

Калькулятор самогонщика представляет собой несколько формул, применяя которые вы сможете не только получить крепкий напиток, но и значительно улучшить его качество.

В данной статье речь пойдет о калькуляторе «голов» и «хвостов».

Сразу следует сказать, что такие калькуляторы обычно разрабатываются для ведения расчетов стандартной браги из сахара и качественных спиртовых дрожжей.

Большинство опытных самогонщиков даже при первой перегонке отбирают «головы» и «хвосты» для того чтобы максимально исключить количество вредных веществ в напитке.

Вам понадобятся калькуляторы расчета «голов» и «хвостов» при первой и второй перегонках, а также калькулятор объема спирта-сырца при первой перегонке. Здесь вы сможете рассчитать количество готового продукта крепостью 40%.

Далее можно воспользоваться таблицей приведенной ниже, чтобы определить примерное количество «голов» и «хвостов». Для этого вам нужно знать не только объем браги, но и количество сахара в ней (в процентном отношении). Поэтому, перед тем как ставить брагу обязательно фиксируйте точное количество сахара.

В основе этих данных лежит простой расчет:

- Количество голов в напитке после первой перегонки составляет 50 мл на 1 кг сахара в браге, а объем хвостов – 100 мл на то же количество.

- Исходя из этих данных, были составлены таблицы, приведенные ниже.

Как правильно рассчитать?

Простой пример:

- У вас есть 20 л браги.

- Количество сахара в ней – 20%

Согласно расчетам калькулятора, объем 40% спирта-сырца составит – 4 литра. При этом объем «голов» будет – 200 мл, а объем хвостов – 400 мл (данные приведены в таблице).

Для расчета нужно 20*0,2=4 кг сахара содержится в 20 л браги в данном примере.

Теперь нужно рассчитать количество «голов» и «хвостов»:

- 4*50=200мл — объем «голов»;

- 4*100=400 мл — объем «хвостов».

Теперь можно рассчитать примерное количество будущего спирта сырца:

4–0,2–0,4= 3,4 л.

Сколько отбирать голов при перегонке самогона рассказывается на видео:

Для второй перегонки

Для того чтобы воспользоваться калькулятором нужно перегнать брагу через самогонный аппарат и получить спирт-сырец. Затем измерьте его крепость с помощью спиртометра и разбавьте до нужного состояния. Для расчета количества воды используют отдельный калькулятор или таблицу.

После того как спирт-сырец разбавлен и крепость вас устраивает можно приступить к расчету количества «голов» и «хвостов».

Чтобы воспользоваться онлайн калькулятором, нужно знать всего лишь два параметра:

- Количество сырца в литрах.

- Крепость сырца в процентах.

В результате вы узнаете:

- Объем «голов».

- Объем «хвостов».

- Объем готового продукта крепостью 65-70%.

Теория

Количество вредных примесей зависит от сырья, воды, дрожжей, температуры, длительности брожения, конструкции самогонного аппарата и технологии перегонки. Даже в браге по одному и тому же рецепту концентрация вредных веществ может меняться каждый раз, но в домашних условиях анализ состава браги невозможен, поэтому приходится брать за основу примерные значения.

«Голова» самогона (еще называется «первач» или «первак») – начальная фракция с резким неприятным запахом. Содержит самые опасные примеси: метиловый спирт (много в зерновых и фруктовых брагах), ацетон, уксусный альдегид и другие. Благодаря тому, что температура кипения вредных веществ ниже, чем у этилового спирта, при перегонке они выходят первыми, следственно, можно не допустить их попадания в основной продукт.

Головы самые крепкие

Голову самогона нельзя пить или использовать для растирания. Эта фракция может пойти исключительно на технические нужды, но из-за неприятного запаха в большинстве случаев её просто выливают.

«Тело» – питьевая часть, основная цель самогонщика (второе название – «сердце»). В теории содержит только этиловый спирт и воду, но на практике в «теле» всегда есть другие примеси, поскольку при дистилляции чисто физически невозможно разделить выход на четкие фракции, в той или иной степени разные вещества с близкой температурой кипения всегда перемешиваются, выход получается «смазанным».

Для полного разложения на фракции нужна ректификация, благодаря которой можно получить чистый этиловый спирт. Недостаток метода – вместе с вредными примесями удаляются вещества, отвечающие за органолептические свойства напитка.

Это значит, что после ректификации вкус и запах самогона из разного сырья (сахара, зерна и фруктов) будет одинаковым, поскольку в напитке останется только этиловый спирт.

Следует помнить, что вред и польза многих веществ в дистилляте относительна. Например, сивушные масла заставляют печень активизироваться раньше, чем начинает действовать спирт, это защищает организм от губительного воздействия алкоголя.

Правильное разделение самогона на фракции при дистилляции на классическом самогонном аппарате позволяет убрать почти все вредные вещества, но оставить те, что отвечают за аромат и вкус напитка, чего нельзя сделать при ректификации.

«Хвост» самогона – третья фракция, кроме этилового спирта содержит сивушные масла, дающие неприятный запах, вкус и мутный цвет. Температура кипения сивухи выше, чем у этилового спирта, поэтому чтобы отделить хвост самогона, достаточно вовремя прекратить сбор основного продукта – «тела».

Хотя после дистилляции в «хвостах» остается много этилового спирта (до 40%), но попадание вместе с ним других веществ портит качество самогона, поэтому так важно вовремя закончить перегонку. Хвосты можно перерабатывать, но обычно это не стоит потраченной энергии

Хвосты можно перерабатывать, но обычно это не стоит потраченной энергии

В отличие от «голов», «хвосты» поддаются переработке, их можно добавить в новую порцию браги (непосредственно перед перегонкой) или очистить на ректификационной колонне. Перегонять «хвосты» второй раз на самогонном аппарате бесполезно, это не повысит качество!

Отделяем «головы»

При первом перегоне и повторной переработке продукта «головы» снимают различными способами: все зависит от вида аппаратуры (имеется в виду самогонный аппарат), а также от способностей винокура и его опыта.

Рассмотрим способы, которые помогут отделить первак от «тела».

Основные методы:

- при втором перегоне, да и при первом, можно отделить «голову», установив сахаристость браги;

- опытные виноделы распознают некачественный продукт по запаху;

- по количеству чистого спирта в составе самогона тоже можно распознать первач;

- а еще «головы» отделяют, опираясь на показатели температуры.

В самогоне должен содержаться спирт и вода, а в браге непременно должен быть сахар — это можно принять за аксиому. Количество сахара в браге поможет при отделении «головы»: тут все просто, этот способ считают одним из самых эффективных. Если брагу делали из фруктов, ягод или зерна, то определить ее сахаристость поможет специальный прибор — ареометр, или сахарометр.

Итак, с 1 кг сахара придется отсечь 60–100 мл «голов». Но не стоит судорожно припоминать, сколько именно сахара было засыпано в брагу, есть возможность рассчитать этот показатель. Если было 5 литров браги, и показатель сахара в ней не превышает 20% (измеряем ареометром), то значит, что в продукте содержится около 1 кг сахара (5*0,2=1). Предполагаем, что 1 литр по весу равен 1 кг (на деле эти единицы не тождественны, но не стоит высчитывать сотые).

После проведения расчетов не рекомендуют за раз убирать «головы», желательно сделать это в два этапа: можно убрать 30–50 мл первака при первой перегонке, а все остальное — при повторной обработке.

Следующий способ распознать первак — это понюхать самогон. Такой метод подходит тем людям, которые обладают определенным опытом, а не гонят самогон впервые. Когда из аппарата начинает выходить дистиллят, его нюхают. Схема отличается простотой: несколько капель наносят на ладони, растирают их руками, а потом нюхают ладошки. Если они неприятно пахнут, то отделение голов продолжают, когда запах меняется — это значит, что пора приступать к сбору «тела».

При первом перегоне «головы» не отделяют вовсе. Первак смешивается с «телом» — он значительно повышает крепость продукта, что впоследствии поможет высчитать количество «голов», которые нужно отсечь. Если с математикой плохо, то стоит убрать 1% от общего количества браги — это и будет первак. Но подобный расчет считают неточным, поскольку процесс брожения имеет свои особенности.

Также можно рассчитать количество дистиллята, которое стоит убрать. В качестве примера возьмём 6 литров самогона крепостью в 63%, в нем содержится 3,7 литра чистого спирта. Затем делим полученный показатель на процент «головной» фракции (8–15%) и получаем количество самогона, которое придется удалить. В приведенном примере этот показатель будет равен 0,57 литра.

Можно измерить температуру и таким способом определить выход «голов». Такой метод улучшения качества напитка не отличается точностью, по этой причине его используют только в экстренных случаях. На практике такой способ неэффективен, поскольку на него влияет несколько факторов: строение самогонного аппарата и состава браги.

65–68 градусов по Цельсию — это температура, при которой начинает испаряться первач. Чтобы начать его отбор, нужно расположить термометр в холодильнике и начать процесс дистилляции. Брагу нагревают до температуры 63 градуса Цельсия, затем мощность нагрева уменьшают, чтобы обеспечить соответствующие показатели давления. В это время собирают капли до тех пор, пока они есть. Когда дистиллят перестает выходить, температуру повышают до 78 градусов и начинают отбирать «тело», или основной самогон. Его отбирают до тех пор, пока температура не поднимется до 85 градусов.

Сколько отбирать «головы» по времени, определить сложно, поскольку на этот показатель влияет строение аппарата, состав браги и наличие в ней примесей.

Таблица Леопольда Грея

Известный блогер по самогоноварению Леопольд Грей поделился таблицей расчёта дробной перегонки, которую сразу же именовали его именем. С первого раза разобраться с данными у меня не получилось, но потом сообразил и всё сделал за несколько секунд. Я покажу вам, что там самое полезное.

Ссылка на таблицу Леопольда Грея — https://2samogona.ru/wp-content/uploads/2018/11/raschet_bragi.xls

Ниже я прикрепил картинку, на которой указаны все важные колонки. Красными стрелочками показаны данные, которые необходимо ввести самостоятельно (спирт-сырец и спиртуозность СС). Синими стрелочками показываются пропорции, которые автоматически строятся на основе ваших цифр.

Расчёт дробной перегонки по таблице Леопольда Грея.

Расчёт дробной перегонки по таблице Леопольда Грея.

Впервые об этом инструменте Леопольд упомянул в своём видео на Youtube канале RussianMoonshine.

Возможностей для гораздо больше, чем я указал на своей картинке. Но мне показалась эта информация основной, потому что всё остальное и так становится вполне логичным. Если хотите использовать таблицу на 100%, то рекомендую посмотреть этот известный ролик и изучить все тонкости работы с ней.

Разделение фракций спирта-сырца в самогоноварении

Первая дистилляция избавляет спирт от ядовитых соединений, двойная перегонка доводит самогон до необходимой крепости. Дробная перегонка способна оказывать влияние на фракции с помощью нагревания, что позволит получить чистый самогон, но по объему он будет меньше спирта сырца. Рассчитать объем чистого продукта поможет следующая формула:

- 10% – головы;

- 65% – тело;

- 25% – хвосты.

Расчеты будут зависеть от используемого сусла, типа аппарата, продолжительности брожения и других факторов, поэтому могут разниться.

Подготовленную брагу заливаем в прибор для перегонки и ставим на огонь. Сначала нужно довести до кипения на протяжении 15 минут, поэтапно увеличивая температуру на 5 градусов каждую минуту. Затем таким же образом уменьшаем температуру до минимальной, и заново увеличиваем до 68 градусов. В совершенстве, самогон должен выходить холодным, главное не больше 30 градусов.

Тело

Тело (сердце) является основной фракцией самогона. Данная часть теоретически должна состоять из этилового спирта и воды. Однако практически, только благодаря ректификации можно достичь подобного результата. В процессе перегонки на самогонном устройстве нет возможности с полной точностью упорядочить температуру нагрева бражки. Поэтому определенные ненужные соединения, имеющие примерную температуру кипения, попадают в отбор.

Голова

При дистилляции в первую очередь происходит испарение голов, что дает возможность отобрать и исключить их проникновение в готовый самогон.

Эта легкокипящая часть содержит ядовитые для человека вещества, такие как ацетон, метанол и многие другие, по этой причине отсечение голов – наиглавнейшая задача, проводить которую не сложно

Важно рассчитывать объем голов правильно

Многие считают, что головы можно пить и приходить от этого в состояние алкогольного опьянения быстрее, чем от обычного самогона. Однако это ложное представление, данную фракцию необходимо отправлять в канализацию или же применять в качестве розжига.

Хвост

Хвосты представляют собой конечную фракцию. Они содержат сивушное масло, изопропиловый спирт и остальные соединения, имеющие высокую температуру кипения. Следовательно, хвостовую часть нельзя брать для питья.

Отсечение хвостов – легкая процедура , необходимо своевременно остановить процесс отделения тела. Хвостовой фракции находят применение, добавляя ее в новую брагу перед перегонкой, для повышения крепости и аромата.

Стоит отметить, что повторная дистилляция данной фракции не имеет смысла, поскольку дистиллят по качеству останется таким же, никакого другого эффекта не произойдет.

Что такое головы, тело и хвосты в самогоне?

Во время перегонки происходит испарение не только воды и чистого этилового спирта, но и ряда других вредных соединений: метиловый спирт, уксусный альдегид, масляно-этиловый эфир, амиловый спирт и прочие.

Температура кипения этих примесей разная, поэтому дистилляция происходит неравномерно: сначала испаряются очень вредные соединения (голова), потом идёт качественный самогон (тело) и в конце также идут соединения с плохим запахом (хвосты).

Начиная дистилляцию, первыми каплями спирта будут именно вредные головы. Через какое-то время пойдёт тело. В конце будут капать хвосты.

Наша задача — собрать как можно больше качественного самогона, исключив из него головы и хвосты.

Вторая перегонка с «ловлей» изоамилола

Когда вы постигните мастерство дробной дистилляции, вдоволь «наиграетесь» с сахарным дистиллятом и иже с ним, вы непременно заходите повысить своё мастерство и попробовать что-то новое. Вторая перегонка самогона с «ловлей» изоамилового спирта – технология относительно новая, только-только набирающая интерес со стороны наших самогонщиков. Для начала рекомендую к почтению более чем подробный топик на forum.homedistiller.ru. Много занимательного чтива про так называемые «переходные фракции».

Переходными называют фракции, которые трудно отнести и к головам, и к хвостам. Самой, пожалуй, опасной из переходных фракция является изоамилоловый спирт (изоамилол, изик, ИА). Вообще, в этой теме я пока разбираюсь постольку поскольку, поэтому рекомендую тщательно изучить материал на форуме. Но в целом картину я вижу следующим образом. Чем меньше концентрация спирта в кубе, тем быстрее из браги испаряется ИА. Следовательно, когда мы перегоняем, к примеру, 10% брагу, то после 50% отгона в ней остается минимальное количество ИА. Это и есть суть всей технологии.

Во время первой перегонки СС можно собирать в герметично закупоренную ёмкость — это позволит уменьшить неприятный запах в помещении.

Теперь применяем на практике (речь больше идет о зерновых дистиллятах). Во время первой перегонки, которая интенсивная и без деления на фракции, отбираем 50% от предполагаемого выхода дистиллята. Меняем посуду, собираем всё остальное. После этого первую часть перегона, которая «загажена» ИА, перегоняем на ректификационной колонне, лучше пленочной, с делением на фракции, разумеется (автор методы не рекомендует разбавлять СС перед ректификацией). Вторую часть первого перегона гоним дробно, забирая столько хвостов, сколько нам нужно для вкуса. Итого, получаем вкусный дистиллят и крепкий ректификат с минимальным содержанием изоамилола. Их можно смешать или употреблять отдельно.

Первая перегонка самогона

Куб заполняем на 2/3, максимум на 3/4. Первые капли начнут капать при температуре в кубе 88-89оС (этот параметр зависит от крепости браги). Не забываем включить подачу холодной воды к змеевику. Первую перегонку ведут, как правило, на максимальной мощности, без отбора «голов» и «хвостов». Это обусловлено тем, что при кипячении дрожжей происходит разрыв их оболочек и разложение белков. В основном, именно из-за этого СС приобретает очень неприятный запах и вкус. Соответственно, чем дольше «варить» дрожжи, тем неприятнее будет становиться СС.

Однако часто наблюдается практика, когда головы и хвосты отсекают при первой перегонке сахарной браги. Правда, температурный режим оставляют прежним (без уменьшения нагрева, как это делается во время второго перегона), то есть отбирают не покапельно. Даже при интенсивном нагреве головы выходят первыми – температура кипения легких примесей, которые и называют «головами», составляет порядка 65-68°С. Поэтому рекомендуется собрать первые 30 мл с каждого 1 кг сахара сразу и избавиться от них. К примеру, при первой перегонке браги из 5 кг сахара нужно отобрать 150 мл голов.

После отбора голов продолжаем интенсивный нагрев куба и отбираем уже основную фракцию, в простонародье «тело». Если ваш дистиллятор оснащен термометром, гнать нужно до 98 градусов в кубе. После того, как температура в кубе поднимется до 96°С, рекомендуется сменить приемную ёмкость – в идеале из холодильника начнут выходить так называемые «хвосты», в простонародье «сивуха», «сивушные масла» — не пищевая часть браги, особо вонючая и вредная.

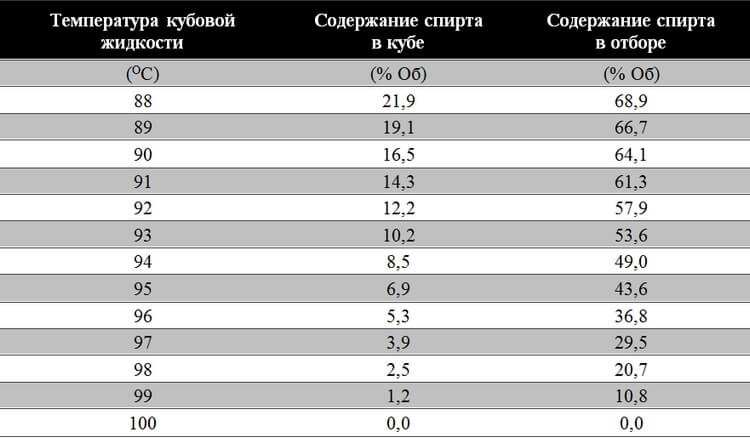

Для обладателей термометров, врезанных в куб, предлагаю следующую таблицу в помощь:

Вообще, во время первой перегонки хвосты отбирают только у сахарной браги. Для зерновых и фруктовых дистиллятов они имеют слишком большое значение, ведь именно тяжелые фракции, температура кипения которых выше температуры кипения этилового спирта (выше 78°С), задают вкус напитка. Поэтому зерновые и фруктовые браги перегоняют до тех пор, пока в струе присутствует хоть какой-то намек на спирт (обычно до 5%). Но в хвостах сахарной браги нет ни чего хорошего, поэтому их принято отсекать уже при первой перегонке, тем более для этого не нужно уменьшать интенсивность нагрева. Если ваш перегонный куб не оснащен термометром, отбирайте тело до тех пор, пока СС на выходе горит или его крепость не опускается ниже 40%.

Хвосты после первой перегонки выбрасывать не нужно. Их можно добавить в следующую брагу для повышения выхода продукта. Этот процесс называется «кольцеванием хвостов». Отобранные головы после первой перегонке лучше вылить вообще. В результате вы должны получить СС приемлемого качества, но не пригодного для употребления. Перед второй перегонкой его желательно подвергнуть очистке.

Технологические показатели обогащения

Выход продукта (γ) – количество полученного продукта (концентрата, хвоста), выраженное в % или в долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100%.

Два конечных продукта: концентрат и хвосты

Считая, что количество ценного компонента в исходном (100α) равно его суммарному количеству в концентрате (γкβ) и хвостах (γхвθ), можно составить с учетом равенства уравнение Валенса компонента по исходному материалу и продуктам обогащения.

Решая уравнение относительно получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение ( ) – показатель, обозначающий какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в % реже – в долях единицы и определяется как отношение массы компонента в данном продукте ( ) к его массе в исходном материале (100 ).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению:

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100%.

Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60% до 95% и выше.

Степень концентрации (К) – показатель который показывает во сколько раз увеличивалась содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале( ):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100 .

Степень сокращения(R)– показатель, обозначающий, во сколько раз масса полученного концентрата ( ) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до50 и более.

Эффективность обогащения ( ) полезного ископаемого при разделении его на продукта обычно определяется по формуле Ханкокка – Луйкена:

.

Процесс весьма эффективен, если , эффективности при >50% и неэффективен –

Любой магнитный сепаратор состоит из следующих основных конструктивных узлов: магнитной системы; питателя для подачи руды в рабочую зону сепаратора; устройства для транспортирования магнитного продукта из зоны действия магнитных сил; привода и кожуха или ванны. Конструкция отдельных узлов и режим работы различных типов сепараторов характеризуются большим разнообразием.

Разделение минералов осуществляется в рабочей зоне магнитных сепараторов. Исходный материал при верхней подаче поступает непосредственно на рабочий орган — барабан, валок, диск и др., при нижней — в зазор между ним и питающим лотком, дном ванны или полюсным наконечником. Магнитные частицы под действием магнитного поля притягиваются к поверхности рабочего органа и выносятся за пределы действия магнитных сил, где разгружаются в приемники для магнитного продукта. Немагнитные частицы скользят под действием центробежных сил и сил тяжести по поверхности рабочего органа, полюсного наконечника, лотка или дну ванны и разгружаются в приемники для немагнитного продукта.

Технологический и товарный баланс продуктов обогащения

Для учета и технической отчетности на фабрике определяются следующие основные показатели: количество переработанной руды и полученных концентратов; содержание металлов в руде, концентратах и хвостах; извлечение металлов в концентраты и потери его с отвальными хвостами; время работы и простоев оборудования; расход электроэнергии; реагентов; воды и других материалов; себестоимость получаемых концентратов и производительность труда. Кроме того, на фабрике осуществляется оперативный контроль правильности ведения процесса для своевременного выявления отклонений от установленного режима, управления процессом и его совершенствования.

С целью оперативного руководства технологическим процессом, составления технологического и товарного баланса, количественно-шламовой схемы, определения эффективности работы отдельных циклов обогащения и основного оборудования, эффективности реагентного режима производится опробование руды и продуктов обогащения.

Для учета качественных и количественных показателей работы обогатительной фабрики за определенный период времени составляются балансы металла, которые являются основным документом технического отчета фабрики.

Под балансом металлов на обогатительной фабрике подразумевается отчет о поступлении и переработке руды, составленный по определенной форме и отражающий работу фабрики, ее отдельных цехов за смену, сутки, декаду, месяц, квартал и год. Составленный баланс металлов за отчетный период дает представление о техническом уровне работы фабрики, о степени извлечения металлов, а также о культуре производства, точности учета и контроля. Он является основой всех технико-экономических расчетов как при анализе работы фабрики за отчетный период, так и при планировании дальнейшей ее работы.

На обогатительных фабриках различают два вида балансов: технологический и товарный.

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за данный период времени (смену, сутки, декаду, месяц, квартал и год).

Технологический баланс необходим для:

оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты;

оценки работы отдельных смен, секций, бригад и фабрики в целом по качественным и количественным показателям;

начисления заработной платы рабочим фабрики.

Результаты расчета технологического баланса оформляются в виде таблицы.

Технологический баланс металлов

| Продукт | Выход | Содержание, % | Извлечение, % | ||

| т | % | свинца | цинка | свинца | цинка |

| Концентрат: Свинцовый Цинковый Хвосты Исходная руда | 69,0 4,0 0,3 7,65 | 4,0 45,0 1,2 7,1 | 90,2 6,8 3,0 100,0 | 5,57 81,6 12,83 100,0 |

где a1 – содержание металла в исходной руде, %; g1 – выход концентрата, %; g2 – выход пром. продукта, %; g3 – выход хвостов, %; b1– содержание металла в концентрате, %; b2– содержание металла в пром. продукте, %; b3– содержание металла в хвостах, %.

Товарный баланс составляется по фактическому количеству переработанного сырья, выданных концентратов и отвальных хвостов, количеству продуктов, оставшихся в незавершенном производстве, количеству механических потерь, по химическим анализам руды, концентратов, хвостов и продуктов незавершенного производства. Таким образом, товарный баланс отражает результаты фактической деятельности фабрики. Составляют товарный баланс за декаду, месяц, квартал и год.

Товарный баланс необходим для:

учета и анализа количества и качества переработанных руд, полученных концентратов и хвостов, а также для учета и анализа конечных показателей обогащения — извлечения металлов в товарные концентраты;

учета остатков руды, концентратов, хвостов и продуктов незавершенного производства за отчетный период;

определения количества механических потерь металлов в процессе производства с целью дальнейшего устранения или снижения этих потерь;

финансовых, хозяйственных и арбитражных расчетов фабрики с поставщиками руды и потребителями концентратов;

начисления заработной платы руководящему составу фабрики и установление премиальной системы оплаты труда.

Для составления товарного баланса необходимо знать:

массу и влажность руд, поступающих на фабрику за отчетный период;

массу и влажность концентратов, отгруженных потребителям;

массу и влажность остатков руды, концентратов и продуктов незавершенного производства на начало и конец отчетного периода;

содержание металлов в руде, поступающей на фабрику за отчетный период;

содержание металлов в концентратах, отгруженных потребителям за отчетный период;

содержание металлов в отвальных хвостах;

результаты учета механических потерь руды, концентратов и. других продуктов по обогатительной фабрике (пылеобразование, слив сгустителей и т. п.);

итоговые данные технологического баланса за отчетный период.

Товарный баланс составляется по уравнению:

где Qc-масса переработанного за отчетный период сырья, т; αc-содержание в нем ценного компонента, %; Qсн, Qкн– масса остатков на складах соответственно сырья и концентрата, перешедших с предыдущего отчетного года, т; αcн, βкн – содержание металла в остатках соответственно руды и концентрата, %; Qк – масса концентрата, отправленного потребителям за отчетный период, т; βк – содержание ценного компонента в концентрате, %; Qск, Qкк – остатки на складах соответственно сырья и концентрата, перешедшие на следующий отчетный период, т; αcк, βкк– содержание ценного компонента в остатках соответственно сырья и концентрата, %; Qх – масса ценного компонента в хвостах, %; М- масса ценного компонента в механических потерях (за отчетный период).

Таким образом, принципиальное различие между технологическим и товарным балансом состоит в том, что в технологическом балансе не учитываются механические потери в различных стадиях обогащения. Поэтому технологическое извлечение бывает, как правило, выше товарного. Причинами такого несоответствия могут быть также неправильная организация опробования, ошибки при анализе на влажность руды и продуктов обогащения, ошибки химических анализов, неточность учета остатков концентратов и продуктов незавершенного производства.

Сопоставление и анализ технологического и товарного балансов позволяет обнаружить источники потерь, ошибки при взвешивании, опробовании и различных анализах.

Расчет качественно-количественной схемы флотации монометаллической руды

НИТУ «МИСиС»

В.А. Игнаткина

_____________

ОСНОВЫ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Методические рекомендации для выполнения

Части домашнего задания

Москва 2017

Москва 2017

Методические рекомендации по выполнению домашнего задания часть 3 по дисциплине “Основы обогащения полезных ископаемых”. Самостоятельная работа студентов в форме выполнения домашнего задания позволяет закрепить знания по дисциплине, получить умения, навыки расчетов баланса ценного компонента, качественно-количественной схемы флотации.

3Расчет баланса металлов и качественно-количественной схемы флотации

1. Основные данные:

– технологические показатели процесса обогащения: содержание металла в исходной руде и продуктах обогащения, выход продуктов, извлечение металла;

– уравнение баланса металла;

– особенности принципиальных схем флотации моно- и полиметаллических руд.

2. Расчет баланса металла и качественно-количественной схемы флотации монометаллической руды.

Расчет баланса металла монометаллической руды

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за определенный период времени. Технологический баланс необходим для оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты.

Баланс металла рассчитывается по технологическим показателям руды и конечных продуктов обогащения (концентрата и хвостов). Введем следующие обозначения:

α, β, θ – соответственно содержание металла в исходной руде, в концентрате и хвостах;

γисх., γк, γхв. – соответственно выход исходной руды (γисх.=100%) концентрата и хвостов, % ε – извлечение металла в руде равно 100%;ε – извлечение металла в концентрат, %;

ε – потери металла в хвостах, %.

Количество металла в руде равно его количеству в концентрате, и хвостах:

Выход концентрата для однокомпонентной руды :

.

.

Извлечение металла в концентрат рассчитывается по формуле

,

,

а если выход концентрата неизвестен, то

.

.

Потери металла в хвостах составят:

Пример расчета

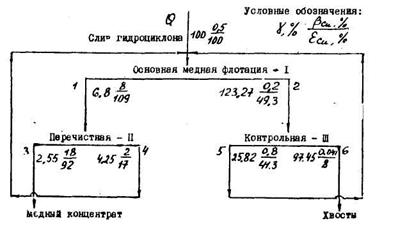

Рассчитать баланс металла при обогащении медно-порфировой руды, содержащей 0,5% меди (αCu=0,5%); медный концентрат, полученный в результате обогащения этой руды по схеме, представленной на рис.1, содержит 18% меди (βCu= 18%) при извлечении меди в концентрат εCu=92%; производительность фабрики равна 10000 т/сут. На рисунке 1 приведена схема с показателями обогащения меди по конечным продуктам флотации.

Рисунок 1 – Схема с исходными данными для расчета баланса

Баланс по конечным продуктам монометаллической руды можно рассчитать из схемы, представленной на рисунке 1, либо в табличной форме. Исходные данные вносим в соответствующие графы таблицы баланса металлов (табл.1).

Определяется выход медного концентрате:

Тогда выход хвостов:

Извлечение меди в хвосты (потери меди):

Содержание меди в хвостах:

Затем определяется масса полученных продуктов – медного концентрата и хвостов – по заданной производительности фабрики.

Масса медного концентрата:

Mхв= 10000 – 255 = 9745 т/сут.

Таблица 1 – Баланс металла

| Продукты | Выход продукта | Содержание меди βCu, % | Извлечение меди εCu, % |

| % | т/сут. | ||

| Cu – концентрат | 2,6 | 18,00 | 92,0 |

| Хвосты | 97,4 | 0,041 | 8,0 |

| Исходная руда | 0,5 |

Из рассчитанного баланса металла технологические показатели по исходному и конечному продуктам переносятся на схему (рис. 2). Нумеруются все операции, продукты. Исходя из практики обогащения медных руд принимаются следующие значения содержаний меди в продуктах разделения: β1=8%; β2=0,2%; β4=2%; β5 =0,8%.

При назначении содержания металла в продуктах разделения следует пользоваться допустимыми значениями степени обогащения (степени концентрации) К=β/α, которые могут быть достигнуты в различных операциях флотации. Степень обогащения в основных операциях составляет 5-20 (при расчете принципиальных схем флотации бедных руд можно принять К=100-200); в перечистых -1,2-3, причем в каждой последующей операции перечистной флотации степень обогащения должна уменьшаться.

Рисунок 2 – Принципиальная схема флотации медно-порфировой руды

Расчет качественно-количественной схемы флотации монометаллической руды

Расчет схемы ведется снизу вверх, т.е. от последних операций к первой. После составления и решения системы линейных уравнений для каждой операции разделения, определяются выходы всех продуктов.

Для каждой операции разделения составляются уравнения баланса по массе продуктов и по ценному компоненту.

Перечистная флотация

Уравнение баланса по массе продуктов

Уравнение баланса по ценному компоненту

Решается система линейных уравнении

γ1= γ3+ γ4,

γ1= γ3+ γ4,

Из таблицы 1 баланса металла известно, что

После подстановки в уравнение значений γ1, β1, β3и β4 получается:

Это уравнение решается относительно γ4, в результате чего находится γ4=4,3; γ1=6,8.

Контрольная флотация

Аналогичным путем составляются уравнение баланса для операции III:

γ2= γ5+ γ6,

γ2= γ5+ γ6,

γ6=97,5 (из таблицы баланса металла)

Системе уравнений (6) решается относительно γ5:

По известным значениям γ3и γ4определяется γ1 :

Затем рассчитывается значения извлечения металла в каждом продукте по формуле

[spoiler title=”источники:”]

http://helpiks.org/1-126262.html

http://poisk-ru.ru/s40998t6.html

[/spoiler]

Задача

1. Рассчитать

выход никелевого концентрата, содержащего

10 % никеля. На фабрику поступает руда

с содержанием никеля 3,2 %. Извлечение

никеля в концентрат 82%.

Ответ:

26,24 %.

Задача

2.Рассчитать

выход медного концентрата, если массовая

доля в нём меди 20 %, а на фабрику поступает

руда с массовой долей металла 1,5

%.Извлечение меди в концентрат 90 %.

Ответ:

6,75 %.

Задача

3. Определить,

сколько тонн концентрата в сутки выдаёт

фабрика, если выход концентрата 3 %, а

производительность фабрики 1 500 т руды

в сутки.

Ответ:

45 т.

Задача

4.Сколько

мешков в сутки необходимо для затаривания

концентрата, если производительность

фабрики по руде 10 000 т/сутки,

выход концентрата 0,3 %, вместительность

одного мешка 50 кг?

Ответ:

600 шт.

Задача

5. Найти выходы

концентрата и хвостов, если фабрика

перерабатывает руду с содержанием меди

1,5 %, а после обогащения получаются два

продукта: концентрат с содержанием меди

20 % и хвосты с содержанием меди 0,1 %.

Ответы:

7,04 и 92,96 %

Задача

6.Определить

выход концентрата и хвостов, если фабрика

перерабатывает руду с массовой долей

свинца 1 %, и в результате обогащения

получаются два продукта: концентрат с

массовой долей свинца 50 % и хвосты с

массовой долей свинца 0,1 %.

Ответ:

1,8 и 98,2%

Задача

7. Рассчитать

выход и извлечение свинца в концентрат,

если фабрика перерабатывает в сутки 20

000 т руды с содержанием свинца 2,5 %, и

получает 900 т концентрата с содержанием

свинца 50 %.

Ответ:

4,5и 90 %.

Задача

8.Рассчитать

выход концентрата, если из 10 000 т руды

получено 9 000 т хвостов.

Ответ:

10%.

Задача

9. Найти

производительность фабрики по руде,

если фабрика выдаёт в сутки 1 000 т

концентрата при выходе 2,5 %.

Ответ:

40 000 т/сутки.

Задача

10. Определить

суточную производительность фабрики,

если фабрика производит в сутки 500 т

концентрата при выходе 1,0 %.

Ответ:

50 000 т/сутки

Задача

11. Определить

содержание полезного компонента в

хвостах, если из 1000 т руды с содержанием

полезного компонента 0,8 % в процессе

обогащения получено 13 т концентрата

при извлечении 90%.

Ответ:

0,081 %.

Задача

12. Рассчитать

извлечение металла в концентрат, если

фабрика имеет производительность по

руде 10 000 т/сутки, перерабатывает руду

с содержанием металла 2 %, при этом

получает 500 т концентрата в сутки с

массовой долей в нём металла 30 %.

Ответ:

75 %.

Задача

13. Определить

выход хвостов, если из 1 000 т руды получено

10 т концентрата.

Ответ:

99 %.

Задача

14. Производительность

фабрики 10 000 т/сутки. Фабрика перерабатывает

мерную руду с массовой долей меди 2 %; в

медном концентрате массовая доля меди

20 %, в хвостах – 0,1 %.Определить извлечение

меди в концентрат, хвосты, выходы этих

продуктов и массу продуктов.

Ответ:

![]() 9,5

9,5

%,![]() 95

95

%,![]() 950

950

т/сутки,![]() 90,5

90,5

%,![]() 5

5

%,![]() 9050

9050

т/сутки.

Задача

15. Установить

потери никеля в медном концентрате,

если содержание никеля в нём 1,0 % и выход

медного концентрата 10 %. Содержание

никеля в исходной руде 3 %.

Ответ:

3,33 %.

Задача

16.Производительность

фабрики 10 000 т/сутки, выход медного

концентрата 5 %, цинкового-3 %.Сколько

тонн меди и цинка теряется в сутки с

хвостами, если массовая доля цинка и

меди в хвостах, соответственно, 0,1 и 0,2

%.

Ответ:

19 т Cu

и 9,7 т Zn.

Задача

17. Вычислить,

сколько тонн свинцового концентрата в

сутки выдаст обогатительная фабрика,

если её суточная производительность

по руде 5 000 т, содержание свинца в руде

1,8 %, а в концентрате 60 %. Извлечение

свинца в концентрат 92 %.

Ответ:

138 т.

Задача

18. Сколько

тонн меди в сутки теряется со свинцовым

концентратом, если массовая доля меди

в свинцовом концентрате 4 %,

производительность фабрики 5 000 т/сутки,

выход свинцового концентрата 10 %?

Ответ:

20 т.

Задача

19. Определить

извлечение цинка в концентрат, если при

суточной производительности фабрики

5 000 т получают 150 т концентрата. Содержание

цинка в руде 2 %, а в концентрате 60 %.

Ответ:

90 %

Задача

20.Определить

сколько тонн меди теряется с 1 000 000 т

хвостов при переработке руды с массовой

долей меди 1 %, если извлечение меди

в концентрат 90 %, а выход концентрата 10

%.

Ответ:

1 100 т.

Задача

21. Рассчитать,

сколько хвостов в сутки будет выбрасывать

фабрика, если выход концентрата 5 %, а

суточная производительность по руде 5

000 т.

Ответ:

4 750 т.

Задача

22.Определить

извлечение свинца в свинцовый концентрат,

если производительность фабрики 10 000

т/сутки, масса получаемого концентрата

150 т/сутки, массовая доля металла в руде

1 %, в концентрате 55 %.

Ответ:

82,5 %.

Задача

23. Определить

потери меди и цинка в хвостах, если

извлечение меди и цинка в медном

концентрате соответственно 90 и 5 %, а в

цинковом – 6 и 85 %.

Ответы:

4 и 10 %.

Задача

24.Сколько тонн

руды необходимо будет переработать для

получения 1 000 000 т концентрата, если

выход концентрата 10 %?

Ответ:

10 000 000 т.

Задача

25. Найти выход

медного концентрата для условий задачи

12, если содержание меди в руде 1,5 %, а в

концентрате 18 %. Определить также

эффективность обогащения, когда полезный

минерал в руде содержит 35 % меди.

Ответы:

7,5 и 86,2 %.

Задача

26.Вычислить

с какой массовой долей ценного компонента

фабрика получает концентрат, если

извлечение в концентрат компонента 90

%, массовая доля его в руде 2 %, а выход

концентрата 5 %.

Ответ:

36 %.

Задача

27. Рассчитать

извлечение полезного компонента в

концентрат, если фабрика перерабатывает

руду с содержанием полезного компонента

20 %, а получает концентрат с содержанием

его 50 % и хвосты с содержанием 2 %.

Ответ:

93,75 %.

Задача

28. Определить

извлечение металла в концентрат и

массовую долю металла в хвостах, если

производительность фабрики 50 000

т/сутки, масса хвостов 49 000 т/сутки; с

хвостами каждые сутки теряется 50 т

металла, массовая доля металла в руде

1 %, в концентрате 45 %.

Ответ:

90%; 0,1 %.

Задача

29. Рассчитать

выход концентрата и извлечение в него

полезного компонента, если из 1000 т руды

с содержанием полезного компонента 0,8

% в процессе обогащения получено 13 т

концентрата с содержанием полезного

компонента 60 %. Определить эффективность

обогащения при содержании полезного

компонента в полезном минерале 84 %.

Ответ:

1,3; 97,5 и 97,2 %.

Задача

30. Рассчитать,

во сколько раз повысится содержание

металла в концентрате, если при одном

и том же выходе концентрата извлечение

металла в концентрат повысилось в два

раза.

Ответ:

в два раза.

Задача

31. Установить,

сколько тонн железного концентрата в

сутки выдаст обогатительная фабрика,

если её суточная производительность

по руде 15 000 т, содержание железа в руде

28 %, в концентрате 63 %, Извлечение

железа в концентрат 90 %.

Ответ:

6 000 т.

Задача

32. Сколько

тонн металла можно дополнительно

получить, если извлечение металла в

концентрат увеличить с 90 до 95 %?

Производительность фабрики 10 000 т/сутки,

массовая доля металла в руде 2 %.

Ответ:

10 т.

Задача

33. Определить

извлечение цинка в концентрат, если

содержание цинка в руде 2 %, в концентрате

50%, в хвостах 0,5 %.

Ответ:

75 %.

Задача

34. Вычислить

выход концентрата, если извлечение

металла 98 %, массовая доля его в исходной

руде 2 %, а в концентрате 49 %.

Ответ:

4 %.

Задача

35. Рассчитать,

сколько руды нужно переработать для

получения 500 т концентрата, если его

выход составляет 5 %.

Ответ:

10 000 т.

Задача

36. Сколько

тонн руды нужно переработать для

получения 1 000 т концентрата, если выход

хвостов составляет 90 %.

Ответ:

10 000 т.

Задача

37. Вычислить

потери меди с цинковым концентратом,

если выход цинкового концентрата 5 %, а

содержание меди в нем 2 %. Содержание

меди в исходной руде 1,2 %.

Ответ:

8,3 %.

Задача

38. Вычислить

массу меди и её массовую долю в суммарном

концентрате, если фабрика получает

концентрат после обогащения песковой

и шламовой фракций руды. При обогащении

песковой фракции получают в сутки 7 т

концентрата с массовой долей меди 20 % ,

а при обогащении шламовой фракции – 3 т

концентрата с массовой долей 18 %.

Ответ:

1,94 т, 19,4%

Задача

39. Рассчитать,

сколько нужно переработать руды с

содержанием меди 1 % для получения 100 т

концентрата, содержащего 20 % меди.

Содержание меди в хвостах 0,1 %.

Ответ:

2212 т.

Задача

40. Определить

массовую долю молибдена в руде, если

извлечение молибдена в концентрат 85 %,

выход концентрата 0,15 %, массовая доля

металла в концентрате 50 %.

Ответ:

0,09 %.

3адача

41. Определить

содержание компонентов в хвостах, если

извлечение его в концентрат 90 %, выход

хвостов 95 %, содержание в исходном 1 %.

Ответ:

0,105 %.

Задача

42. Сколько

тонн металла с концентратом отгружает

обогатительная фабрика в сутки

металлургическому заводу, если

производительность фабрики по руде 10

000 т/сутки, массовая доля металла в

концентрате 20 %, а выход хвостов составляет

95 %?

Ответ:

100 т/сутки.

Задача

43. Найти

содержание металла в хвостах при

обогащении монометаллической руды с

содержанием металла 2 %, если извлечение

в концентрат 90 % при выходе 3,6 %.

Ответ:

0,21 %.

Задача

44. Сколько

тонн металла с концентратом отгружает

обогатительная фабрика в сутки

металлургическому заводу, если

производительность фабрики по руде 10

000 т/сутки, массовая доля металла в руде

2 %, а извлечение металла в концентрат

составляет 90 %?

Ответ:

180 т/сутки.

Задача

45. Вычислить

содержание металла в исходной руде,

если выход концентрата 8 %, извлечение

90 % и содержание металла в нем 60 %.

Ответ:

5,33 %.

Задача

46. Фабрика

имеет производительность 10 000 т/сутки.

Сколько потребуется в сутки 50-тонных

вагонов для отгрузки концентрата и

промпродукта, если фабрика сбрасывает

хвостов 5 000 т/сутки, а выход промпродукта

составляет 10 %?

Ответ:

80 и 20 вагонов.

Задача

47. Определить

потери меди в цинковом концентрате,

полученном при обогащении медно-цинковой

руды с содержанием меди 1,0 %, если выход

цинкового концентрата составил 4,5 % с

содержание меди в нем 4 %.

Ответ:

18 %.

Задача

48. Определить

извлечение свинца и цинка в продукты

обогащения, если массовая доля свинца

в свинцовом концентрате 50 %, цинка –

4,5 %. Массовая доля цинка в цинковом

концентрате 50%, а свинца 2 % , в хвостах

цинка и свинца 0,2 и 0,1 % соответственно.

Выход свинцового концентрата 2 %, цинкового

– 1,5 %.

Ответ:![]() 88,8 %,

88,8 %,![]() 8,7 %,

8,7 %,![]() 2,7 %,

2,7 %,![]() 72,6

72,6

%,![]() 8,5%,

8,5%,![]() 18,7

18,7

%.

Задача

49. Установить

количество свинца, потерянного в хвостах

при флотации 6000 т руды с содержанием

свинца 4 %, если извлечение его в концентрат

85 %.

Ответ:

36 т.

Задача

50. Фабрика

перерабатывает руду с массовой долей

металла 2% и имеет производительность

50 000 т/сутки. Каждые сутки на хвостохранилище

отправляется 48 000 т продукта. Концентрат,

получаемый на фабрике, имеет массовую

долю 45 %. Определить извлечение металла

в концентрат и хвосты.

Ответ:

90 и 10%.

Задача

51. Найти

содержание железа в концентрате, если

при обогащении железной руды с содержанием

железа 20 % выход концентрата 30 %, а

извлечение 90 %.

Ответ:

60 %.

Задача

52. Производительность

фабрики 10 000 т/сутки. Определить массовую

долю металла в исходной руде, если

фабрика отгружает концентрат с массовой

долей металла в нем 20 % в количестве

100т/сутки и получает хвосты с массовой

долей 0,1 %.

Ответ:

20 %.

Задача

53. Определить

извлечение и содержание золы в хвостах,

если при обогащении извлечение золы в

концентраты различных сортов составляет

7 % при выходе их 70 %. Содержание золы в

исходной руде 20 %.

Ответы:

93 и 62 %.

Задача

54. Сколько

потребуется 60-тонных вагонов в сутки

для отправки концентрата с обогатительной

фабрики, если производительность фабрики

10 000 т/сутки. Массовая доля металла в

исходной руде 3 %, в концентрате 20 %, а

извлечение металла в хвосты 10%.

Ответ:

22,5 вагона.

Задача

55. Вычислить

выход и извлечение Р2О5

в концентрат, который получают при

обогащении апатитовой руды, содержащей

20 % Р2О5,

если содержание P2O5

в концентрате 34,5 % и в хвостах 1 %.

Ответы:

56,7 и 97,8 %.

Задача

56. Определить,

сколько тонн металла в сутки теряет

обогатительная фабрика с хвостами, если

она перерабатывает 10 000 т/сутки с

массовой долей металла в руде 2 %.

Извлечение металла в концентрат

составляет 90 %.

Ответ:

20 т.

Задача

57. Определить

содержание молибдена в концентрате,

если при обогащении руды с содержанием

молибдена 0,1 % выход концентрата 0,15 % при

извлечении в него молибдена 80 %.

Ответ:

53,3 %.

Задача

58. Вычислить,

сколько тонн металла в сутки теряет

обогатительная фабрика с хвостами, если

она перерабатывает 10 000 т/сутки с

массовой долей металла в руде 1 %. В

результате обогащения получают концентрат

с массовой долей металла в нем 20 %,

выход концентрата 4 %.

Ответ:

20 т.

Задача

59. Рассчитать,

во сколько раз увеличится содержание

меди в хвостах, если при одном и том же

выходе хвостов извлечение меди в

концентрат понизится с 95 до 90 %.

Ответ:

в 2 раза.

Задача

60. На фабрике,

перерабатывающей 10 000 т/сутки, получают

концентрат, промпродукт и хвосты. Выход

концентрата и хвостов 4% и 90 % соответственно.

Определить, сколько тонн промпродукта

отгружает фабрика в сутки потребителю.

Ответ:

600 т.

Задача

61. Найти выход

концентрата и потери полезного компонента

в хвостах, если из 2000 т руды с содержанием

полезного компонента 0,8 % в процессе

обогащения получено 26 т концентрата с

содержанием полезного компонента 48 %.

Ответы:

1,3 и 22 %.

Задача

62. Производительность

фабрики по руде 10 000 т/сутки. Рассчитать,

сколько тонн хвостов в сутки получает

фабрика, если извлечение металла в

концентрат 90 %, массовая доля металла в

руде 3%, а в концентрате 20 %.

Ответ:

8 650 т.

Задача

63.

Установить выход концентрата и извлечение

в него полезного компонента, если на

фабрику поступает руда с содержанием

полезного компонента 15 %, а после

обогащения получают концентрат и хвосты

с содержанием полезного компонента в

них соответственно 45 и 5 %.

Ответы:

25 и 75 %.

Задача 64.

Фабрика отгружает металлургическому

заводу 180 т/сутки металла с концентратом.

Определить, извлечение металла в

концентрат, если фабрика перерабатывает

10 000 т/сутки руды с массовой долей металла

2 %.

Ответ:

90 %.

Задача

65.

Определить выход медного концентрата,

содержащего 20 % меди, и эффективность

обогащения, если в концентрат извлекают

92 % меди. Рассчитать также потери, т.е.

извлечение меди в хвостах, если фабрика

перерабатывает медную руду с содержанием

в ней меди 1 %. Полезный минерал содержит

66 % меди.

Ответы:

4,6; 88,7 и 8 %.

Задача

66. Определить

массовую долю металла в хвостах и руде,

если на фабрике получают хвосты и

концентрат. Выход хвостов 90%, извлечение

в них металла 9 %, массовая доля металла

в концентрате 20 %.

Ответ:

0,22 и 2,2 %.

Задача

67.

Вычислить массу олова и его содержание

в суммарном концентрате, если на фабрике

получают оловянный концентрат после

обогащения руды на отсадочных машинах

и столах. С отсадочных машин получают

в сутки 3 т концентрата с содержанием

олова 20 %, а со столов – 2 т с содержанием

олова 15 %.

Ответы:

0,9 т и 18 %.

Задача

68. Фабрика

перерабатывает 10 000 т/сутки руды с

массовой долей металла в ней 2 %. В

результате обогащения получают концентрат

с массовой долей металла в нем 20 % и

хвосты с извлечением металла в хвосты

10 %. Сколько потребуется вагонов для

отгрузки концентрата в сутки, если

грузоподъёмность вагона 60 т?

Ответ:

15 вагонов.

Задача

69.

Рассчитать выход концентрата и извлечение

в него марганца, если фабрика обогащает

марганцевую руду с содержанием марганца

18 %. Производительность фабрики по руде

300 т/ч; из этой руды получают 60 т/ч

концентрата с содержанием марганца

45 %. Определить также эффективность

обогащения. Полезный минерал содержит

60 % марганца.

Ответы:

20; 50 и 42,85 %

Задача

70. Сколько

тонн металла выплавят на металлургическом

заводе в сутки (потери при плавке равны

нулю) из концентрата с массовой долей

металла 15 %, если концентрат получен из

руды, перерабатываемой на фабрике,

производительность которой 100 000 т/сутки,

а выход хвостов составляет 90 %?

Ответ:

1500 т.

Задача

71.

Коксохимическому заводу требуется 120

т/ч концентрата зольностью (с содержанием

золы) 10 %. Определить необходимую

производительность фабрики по рядовому

(необогащенному) углю и его зольность,

если известно, что выход концентрата

от рядового угля составляет 80 %, а

зольность хвостов должна быть 70 %.

Ответы:

150 т/ч и 22 %.

Задача

72. Определить

массовую долю металла в концентрате,

если выход этого продукта 10 %, массовая

доля металла в исходной руде 3 %, а

извлечение металла в хвосты 10 %.

Ответ:

27%.

Задача 73.

Фабрика отгружает металлургическому

заводу 200 т/сутки металла с концентратом.

Производительность фабрики по исходной

руде 20 000 т/сутки, в исходной руде массовая

доля металла 1,5 %. Вычислить извлечение

металла в концентрат.

Ответ:

66,6 %.

Задача

74. Найти выход

концентрата, если на обогатительную

фабрику поступает оловянная руда с двух

рудников в равном количестве с содержанием

олова соответственно 0,3 и 0,5 % и после

обогащения этой смеси руды фабрика

получает концентрат с содержанием олова

28 % и хвосты с содержанием олова 0,2%.

Ответ:

0,72 %.

Задача

75. Установить,

сколько тонн свинцового концентрата

отгружает обогатительная фабрика, если

её суточная производительность по руде

5000 т; содержание свинца в исходной руде

2 %, в концентрате 60 %, а извлечение свинца

в концентрат 90 %.

Ответ:

150 т.

Задача

76. Определить,

сколько тонн в сутки отправляет фабрика

хвостов на хвостохранилище, если

производительность фабрики по исходной

руде 10 000 т/сутки, извлечение металла в

концентрат 90 %, массовая доля металла

в руде 2 %, а в концентрате 20 %.

Ответ:

9100 т.

Задача

77. Узнать,

сколько нужно переработать руды для

получения 1 т концентрата, если выход

его составляет 4 %. Рассчитать выход

хвостов.

Ответы:

25 т и 96 %.

Задача

78. Определить

выход хвостов, если фабрика получает

100 т/сутки концентрата, а производительность

фабрики 10 000 т/сутки.

Ответ:

99 %.

Задача

79. Вычислить

извлечение металла в концентрат и

эффективность обогащения, если фабрика

после обогащения 1 000 т руды с содержанием

металла 0,5 % получила 10 т концентрата с

содержанием металла 45 %. Содержание

металла в полезном минерале 86 %.

Ответы:

90 и 89,5 %.

Задача

80. Определить

содержание золы в смеси углей, т.е. в

угле, поступающем на обогащение, если

на фабрику поступает уголь с трех шахт:

30% с шахты №1, 50 % с шахты №2 и 20% с шахты

№3. Зольность углей каждой шахты

соответственно 21; 19,5 и 24 %. Общая

производительность фабрики по исходному

углю 500 т/ч.

Ответ:

20,85 %.

Задача

81. Вычислить

массовую долю металла в руде, если

фабрика получает 200 т/сутки 20 %-го

концентрата и 800 т хвостов с массовой

долей металла в них 0,1 %.

Ответ:

4,08%.

Задача

82. Установить,

сколько нужно переработать руды с

содержанием меди 1 % для получения 100 т

концентрата, содержащего 18 % меди.

Содержание меди в хвостах 0,1 %.

Ответ:

2 000 т.

Задача

83. Определить

извлечение металла в промпродукт, если

известно, что в результате обогащения

получают три продукта: концентрат,

хвосты и промпродукт. Выход концентрата

5 %, промпродукта 10 %. Массовая доля металла

в продуктах: концентрате – 50 %, промпродукте

10%, хвостах – 0,1 %.

Ответ:

21,9 %.

Задача

84.Определить

извлечение металла в хвосты, если фабрика

перерабатывает руду с массовой долей

металла в ней 1 %, и в результате обогащения

получает два продукта: концентрат и

хвосты. Концентрат имеет массовую долю

металла 50 %, выход его 1,5 %.

Ответ:

25 %.

Задача

85. Определить

извлечение меди в концентрат, если при

суточной производительности обогатительной

фабрики по руде 3 000 т получают 90 т

концентрата, содержащего 20 % меди. Руда

поступает на фабрику с двух рудников в

равном количестве с содержанием меди

соответственно 1 и 0,6 %.

Ответ:

75 %.

Задача

86. Рассчитать

остальные технологические показатели

обогащения, представленные в виде

баланса металлов (табл. 1.1).

Таблица

1.1

|

Продукты |

Выход, |

Содержание, |

Извлечение, |

||

|

1-й |

2-й |

1-й |

2-й |

||

|

Концентрат |

50,0 |

4,0 |

75,0 |

||

|

Концентрат2 |

1,0 |

50,0 |

80,0 |

||

|

Хвосты |

|||||

|

Исходная |

1,5 |

2,0 |

100,0 |

100,0 |

Задача

87. Найти

содержание металла в хвостах при

обогащении руды с содержанием металла

2 %, если извлечение его в концентрат

88 %, а выход концентрата 4 %.

Ответ:

0,25 %.

Задача

88. Рассчитать

остальные технологические показатели

обогащения, представленные в виде

баланса металлов (табл. 1.2).

Таблица

1.2

|

Продукты |

Выход. % |

Содержание, |

Извлечение, |

||

|

1-й |

2-й |

1-й |

2-й |

||

|

Концентрат |

1,0 |

50,0 |

4,0 |

||

|

Концентрат |

2,5 |

1,0 |

50,0 |

||

|

Хвосты |

|||||

|

Исходная |

100,0 |

1,5 |

2,0 |

100,0 |

100,0 |

Задача

89. Вычислить

выход концентрата и зольность хвостов,

если на фабрику поступает рядовой

(необогащённый) уголь с содержанием

золы (зольность) 20 % в количестве 350 т/ч.

После обогащения угля фабрика отгружает

потребителю 280 т/ч концентрата зольностью

10 %.

Ответы:

80 и 60 %.

Задача

90.Рассчитать

массовую долю металла в руде, если в

результате обогащения этой руды получают

концентрат с массовой долей металла 50

% и хвосты с массовой долей металла в

них 0,25 %. Выход концентрата составляет

1,5 %.

Ответ:

0,996 %.

Задача

91. Рассчитать

потери (извлечение) меди в цинковом

концентрате, полученном при обогащении

медно-цинковой руды, поступающей на

фабрику с двух рудников с содержанием

меди соответственно 1,5 % (60 % от общего

количества руды) и2 % (40 % от общего

количества руды). Выход цинкового

концентрата 10 %, содержание меди в нём

4 %.

Ответ:

23,5 %.

Задача

92.Вычислить

массу олова и его массовую долю в

суммарном концентрате, если фабрика

получает концентрат после обогащения

гравитационным и флотационным методами.

При обогащении гравитацией получают 1

т концентрата с массовой долей олова

5 %, а при обогащении флотацией – 0,5 т

концентрата с массовой долей олова 2 %.

Ответ:

4 % и 60 кг.

Задача

93. Определить

зольность рядового (необогащённого)

угля, поступающего на фабрику для

обогащения (после его смешения) с четырех

шахт: с шахты №1 – 400 т/ч зольностью 20 %, с

шахты № 2 – 200 т/ч зольностью 22 %, с шахты

№ 3 – 250 т/ч зольностью 24 %, с шахты № 4 -150

т/ч зольностью 18 %.

Ответ:

21,1 %.

Задача

94.Определить,

сколько тонн металла теряется в сутки

с хвостами, если при обогащении руды с

массовой долей металла в ней 5 %

получают концентрат с содержанием в

нем металла 50 %, выход концентрата 7 %.

Производительность фабрики10 000 т/сутки.

Ответ:

150 т.

Задача

95. Найти выход

концентрата и количество меди, которое

можно выплавить из него на металлургическом

заводе (потери меди при плавке считать

равными нулю), если для обогащения на

фабрику поступает медная руда с

содержанием меди 1,5 %. Производительность

фабрики по руде 2 000 т/ч. После ее обогащения

получают концентрат с содержанием меди

20,5 % и хвосты с содержанием меди 0,5 %.

Ответы:

5 % и 20,5 т.

Задача

96.Рассчитать,

сколько тонн металла извлекают в

концентрат за сутки, если производительность

фабрики 10 000 т/сутки. Фабрика получает

хвосты и концентрат. Концентрат имеет

выход 7 % при массовой доле металла в нём

50 %.

Ответ:

350 т.

Задача

97. Вычислить

выход и количество получаемого при

обогащении угля концентрата зольностью

8 % при зольности хвостов 65 %, если

фабрика обогащает 250 т/ч угля с содержанием

золы 16 %.

Ответы:

86 % и 215 т/ч.

Задача

98.Сколько тонн

руды в сутки должна переработать фабрика

производительностью 5000 т/сутки

концентрата, если выход хвостов 95 %?

Ответ:

100 000 т.

Задача

99. Рассчитать

массу свинца, теряемого в хвостах при

флотации 600 т свинцовой руды с содержанием

свинца 4 %, если извлечение его в концентрат

85 %.

Ответ:

3,6 т.

Задача

100.Сколько

тонн хвостов отправляет в сутки

обогатительная фабрика в шахту, если

известно, что для закладки в шахту идёт

50 % от общих хвостов фабрики?

Производительность фабрики 100 000 т/сутки,

выход концентрата 5 %.

Ответ:

47 500 т.

Задача

101. Обогащается

медная сульфидная руда с содержанием

меди 1,5 %; получен концентрат с содержанием

меди 15 % при выходе его 8%. Вычислить

эффективность обогащения. Полезный

минерал в руде – халькопирит, содержание

меди в нём 35 %

Ответ:

75,2 %.

Задача

102. При обогащении

молибденовой сульфидной руды с содержанием

молибдена 0,01 % получают концентрат и

хвосты с содержанием молибдена

соответственно 40 и 0,001 %. Определить

эффективность обогащения, если полезный

минерал в руде – молибденит, содержащий

67 % молибдена.

Ответ:

92%.

Задача

103. При обогащении

оловянной руды с содержанием олова 0,3

% получают концентрат и хвосты с

содержанием олова соответственно 45 и

0,03 %. Определить эффективность обогащения,

если полезный минерал в руде касситерит,

который содержит 79 % олова.

Ответ:

89,7 %.

Задача

104. Фабрика

перерабатывает 500 т/ч цинковой руды с

содержанием цинка 3 % и получает 25 т/ч

цинкового концентрата с содержанием

цинка 40 %. Определить эффективность

обогащения, если полезный минерал в

руде – сфалерит с содержанием цинка

67 %.

Ответ:

64,6 %.

Задача

105. На фабрику

поступает рядовой уголь с двух шахт: с

шахты №1 – 30 % зольностью 20 %, с шахты № 2

-70 % зольностью 22 %. После обогащения

фабрика выдает концентрат и хвосты

зольностью соответственно 8 и 70 %.

Определить эффективность обогащения,

если чистый уголь содержит 95% горючей

массы.

Ответ:

93,6%.

Технологические показатели обогащения

Основными технологическими показателями процессов обогащения полезных ископаемых являются качество и выход продуктов, извлечение ценных компонентов. Технологические показатели обогащения позволяют рассчитать различные параметры.

Качество продуктов обогащения определяется содержанием ценных компонентов, вредных примесей, гранулометрическим составом и должно отвечать требованиям, предъявляемым к ним потребителями. Требования к качеству концентратов называются кондициями, регламентируются они ГОСТами, техническими условиями (ТУ) и временными нормами.

Кондиции устанавливают среднее и минимально или максимально допустимое содержание различных компонентов в конечных продуктах обогащения и, если необходимо, содержание классов определенной крупности в получаемых продуктах или их гранулометрический состав.

Содержание компонентов в исходном полезном ископаемом (α), полученных концентратах (β) и хвостах (θ) обычно дается в процентах, а содержание драгоценных металлов — в граммах на тонну продукта (г/т).

Выход продукта обогащения (γ) — количество полученного продукта (концентрата, хвостов), выраженное в процентах или долях единицы к исходному. Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного материала, принимаемому за 100 %. При разделении обогащаемого сырья на два конечных продукта — концентрат (с выходом γк) и хвосты (с выходом γхв) — это условие записывается в виде следующего равенства, которое называется уравнением баланса продуктов:

Считая, что количество ценного компонента в исходном (100 α) равно его суммарному количеству в концентрате (γк β) и хвостах (γхв θ), можно составить с учетом равенства (2.1) уравнение баланса компонента по исходному материалу и продуктам обогащения:

Решая уравнение (2.2) относительно γк (%), получаем зависимости для расчета выхода концентрата и хвостов:

Извлечение (ε) — показатель, обозначающий, какая часть извлекаемого компонента, содержащегося в исходном материале, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже — в долях единицы и определяется как отношение массы компонента в данном продукте (γi,βi) к его массе в исходном материале (100 α).

Извлечение компонента в концентрат составляет:

Если выход концентрата неизвестен, то извлечение компонента в концентрат можно рассчитать по уравнению полученному подстановкой в уравнение (2.4) выражения для ук из уравнения (2.3). ;

Суммарное извлечение каждого компонента во все полученные конечные продукты обогащения составляет 100 %. Извлечение ценных компонентов в концентрат при обогащении полезных ископаемых составляет от 60 до 95 % и выше.

Степень концентрации (К) — показатель, обозначающий, во сколько раз увеличилось содержание полезного компонента в концентрате по сравнению с его содержанием в исходном материале. Определяется как отношение содержания полезного компонента в концентрате (βк) к содержанию его в исходном материале (α):

Степень концентрации при обогащении полезных ископаемых может быть от 2 до 100.

Степень сокращения (R) — показатель, обозначающий, во сколько раз масса полученного концентрата (γк) меньше массы переработанного полезного ископаемого. Степень сокращения при обогащении полезных ископаемых может составлять от 2 до 50 и более.

Эффективность обогащения (η) полезного ископаемого при разделении его на два продукта обычно определяется по формуле Ханкокка—Луйксна:

Процесс весьма эффективен, если (η) > 75 %, эффективен при (η) > 50 % и неэффективен — (η) < 25 %.

Уровень комплексности использования минерального сырья оценивается обобщающим показателем — коэффициентом комплексности (Кк), представляющим отношение стоимости извлеченных в товарную продукцию полезных компонентов к стоимости полезных компонентов в исходном сырье по единым ценам.

где Mт.пi и Mсi — массовая доля ценных компонентов соответственно в товарной продукции и сырье; Цо.пi — единые оптовые цены, установленные на компоненты в товарном виде.