Добрый день, друзья! Сегодня мы расскажем о типах выходных сигналов датчиков температуры.

Ни для кого не секрет, что автоматизация сегодня охватывает практически все сферы нашей деятельности: от управления АЭС до бытовых задач— например, поддержания заданных параметров микроклимата в комнате.

Управление многочисленными установками и механизмами невозможно без точных измерений различных физических величин — давления, влажности, загазованности, расхода, частоты вращения и многих других. Но с задачами измерения температуры мы встречаемся чаще всего.

Как работает сигнал?

Диапазон и условия измерений температуры варьируются, поэтому есть целые классы термодатчиков, отличающихся друг от друга сенсорами, способами монтажа, материалами, выходными сигналами… Но главное, принцип преобразования для всех один — измеряемая температура преобразуется в электрическую величину. Ведь электрический сигнал просто передать и легко обработать системе управления — контроллеру!

Кстати, вы знали, почему термодатчики называют полевыми? Как правило, они располагаются непосредственно на объекте, достаточно далеко от контроллера. Так сказать, «в поле».

Итак, рассмотрим три типа выходных сигналов.

Выходной сигнал “сенсор” (без преобразователя)

Исторически первый и распространенный в России тип выходного сигнала — от сенсора, без дополнительного преобразования. Термосопротивление или термопара подключаются к прибору, контроллеру, или модулю, имеющему на своем борту аналоговый вход, поддерживающий работу с конкретной НСХ датчика. Длина линии связи до 100 метров для ТС и до 20 – для ТП. Линия для ТС выполняется медным многожильным кабелем, а для ТП — специализированным, или компенсационным. Стоимость такого кабеля достаточно высока.

2) Унифицированные аналоговые выходные сигналы

Конкуренты датчика «без преобразователя» — унифицированные выходные сигналы тока и напряжения (0-5 мА, 0-20 мА, 4-20 мА и др). Они преобладают в Европе. Наиболее распространенный из них — 4-20 мА, или «токовая петля». Унифицированные сигналы позволяют передавать данные на расстояния до 800 метров (от ТС и ТП). Эта линия передачи сигнала более помехоустойчива по сравнению «сенсором». Реализуется за счет установки в коммутационную головку нормирующего преобразователя, который трансформирует сигнал от ТС или ТП в унифицированный (например, в 4-20 мА) в заданном диапазоне измеряемых температур.

3) Цифровой выходной сигнал RS-485

Казалось бы, все проблемы решены. Но бывает, что одним датчиком на объекте не обойтись. Количество точек измерения на современных производствах может достигать сотен и тысяч! С таким масштабом справится цифровой интерфейс RS-485! Сегодня АСУТП, передача сигнала в которых от контроллера к модулям, панелям и исполнительным механизмам идёт по RS-485, очень популярны.

Ещё бы! Длина линии связи составляет до 1200 м, и она самая помехоустойчивая из трёх. На один интерфейс RS-485 можно подключить до 32 устройств (до 256 при использовании повторителей!).

Датчики температуры, давления, уровня, влажности и др. со встроенным RS-485 для передачи данных на верхний уровень становятся все более востребованы.

Ну вот и все на сегодня! Какой тип выходного сигнала лучше, решать Вам, ведь для каждого конкретного объекта актуальны разные аспекты. А мы, в свою очередь, расскажем всё, что знаем о датчиках: что и как измерять, где применять, беспристрастно сравним типы конструктивных исполнений и выходных сигналов для решения тех или иных задач. С удовольствием раскроем интересующие Вас темы — пишите в комментариях!

Подробнее о датчиках, упоминающихся в статье:

Датчики для измерения температуры воздуха

Датчики температуры с унифицированным выходным сигналом 4-20 мА и вот

Преобразователи давления

Поплавковые датчики уровня ПДУ с RS-485

Преобразователь температуры и влажности ПВТ100 с RS-485

Автор статьи: Надежда Гарист

Выходные сигналы датчиков: аналоговые, дискретные, цифровые.

Аналоговый сигнал — сигнал данных, у которого каждый из представляющих параметров описывается функцией времени и непрерывным множеством возможных значений.

Различают два пространства сигналов — пространство L (непрерывные сигналы), и пространство l (L малое) — пространство последовательностей. Пространство l (L малое) есть пространство коэффициентов Фурье (счетного набора чисел, определяющих непрерывную функцию на конечном интервале области определения), пространство L — есть пространство непрерывных по области определения (аналоговых) сигналов. При некоторых условиях, пространство L однозначно отображается в пространство l (например, первые две теоремы дискретизации Котельникова).

Аналоговые сигналы описываются непрерывными функциями времени, поэтому аналоговый сигнал иногда называют непрерывным сигналом. Аналоговым сигналам противопоставляются дискретные (квантованные, цифровые). Примеры непрерывных пространств и соответствующих физических величин:

· прямая: электрическое напряжение

· окружность: положение ротора, колеса, шестерни, стрелки аналоговых часов, или фаза несущего сигнала

· отрезок: положение поршня, рычага управления, жидкостного термометра или электрический сигнал, ограниченный по амплитуде различные многомерные пространства: цвет, квадратурно-модулированный сигнал.

Свойства аналоговых сигналов в значительной мере являются противоположностью свойств квантованных или цифровых сигналов.

Отсутствие чётко отличимых друг от друга дискретных уровней сигнала приводит к невозможности применить для его описания понятие информации в том виде, как она понимается в цифровых технологиях. Содержащееся в одном отсчёте «количество информации» будет ограничено лишь динамическим диапазоном средства измерения.

Отсутствие избыточности. Из непрерывности пространства значений следует, что любая помеха, внесенная в сигнал, неотличима от самого сигнала и, следовательно, исходная амплитуда не может быть восстановлена. В действительности фильтрация возможна, например, частотными методами, если известна какая-либо дополнительная информация о свойствах этого сигнала (в частности, полоса частот).

Аналоговые сигналы часто используют для представления непрерывно изменяющихся физических величин. Например, аналоговый электрический сигнал, снимаемый с термопары, несет информацию об изменении температуры, сигнал с микрофона — о быстрых изменениях давления в звуковой волне, и т.п.

Цифровой сигнал

Цифровой сигнал — сигнал данных, у которого каждый из представляющих параметров описывается функцией дискретного времени и конечным множеством возможных значений.

Сигналы представляют собой дискретные электрические или световые импульсы. При таком способе вся емкость коммуникационного канала используется для передачи одного сигнала. Цифровой сигнал использует всю полосу пропускания кабеля. Полоса пропускания — это разница между максимальной и минимальной частотой, которая может быть передана по кабелю. Каждое устройство в таких сетях посылает данные в обоих направлениях, а некоторые могут одновременно принимать и передавать. Узкополосные системы (baseband) передают данные в виде цифрового сигнала одной частоты.

Дискретный цифровой сигнал сложнее передавать на большие расстояния, чем аналоговый сигнал, поэтому его предварительно модулируют на стороне передатчика, и демодулируют на стороне приёмника информации. Использование в цифровых системах алгоритмов проверки и восстановления цифровой информации позволяет существенно увеличить надёжность передачи информации.

Замечание. Следует иметь в виду, что реальный цифровой сигнал по своей физической природе является аналоговым. Из-за шумов и изменения параметров линий передачи он имеет флуктуации по амплитуде, фазе/частоте (джиттер), поляризации. Но этот аналоговый сигнал (импульсный и дискретный) наделяется свойствами числа. В результате для его обработки становится возможным использование численных методов (компьютерная обработка).

Дискретность (от лат. discretus — разделенный, прерывистый) — прерывность; противопоставляется непрерывности. Напр., дискретное изменение к.-л. величины во времени — это изменение, происходящее через определенные промежутки времени (скачками); система целых (в противоположность системе действительных чисел) является дискретной.

Дискретный сигнал — сигнал, параметр которого принимает последовательное во времени конечное число значений (при этом все они могут быть пронумерованы).

Сообщение, передаваемое с помощью таких сигналов — дискретным сообщением. Информация передаваемая источником, в этом случае также называется дискретной информацией.

Источник

Выходной сигнал датчика или какие сигналы выбрать для автоматизации производства.

Добрый день, друзья! Сегодня мы расскажем о типах выходных сигналов датчиков температуры.

Ни для кого не секрет, что автоматизация сегодня охватывает практически все сферы нашей деятельности: от управления АЭС до бытовых задач— например, поддержания заданных параметров микроклимата в комнате.

Управление многочисленными установками и механизмами невозможно без точных измерений различных физических величин — давления, влажности, загазованности, расхода, частоты вращения и многих других. Но с задачами измерения температуры мы встречаемся чаще всего.

Как работает сигнал?

Диапазон и условия измерений температуры варьируются, поэтому есть целые классы термодатчиков, отличающихся друг от друга сенсорами, способами монтажа, материалами, выходными сигналами. Но главное, принцип преобразования для всех один — измеряемая температура преобразуется в электрическую величину. Ведь электрический сигнал просто передать и легко обработать системе управления — контроллеру!

Кстати, вы знали, почему термодатчики называют полевыми? Как правило, они располагаются непосредственно на объекте, достаточно далеко от контроллера. Так сказать, «в поле».

Итак, рассмотрим три типа выходных сигналов.

Выходной сигнал “сенсор” (без преобразователя)

Исторически первый и распространенный в России тип выходного сигнала — от сенсора, без дополнительного преобразования. Термосопротивление или термопара подключаются к прибору, контроллеру, или модулю, имеющему на своем борту аналоговый вход, поддерживающий работу с конкретной НСХ датчика. Длина линии связи до 100 метров для ТС и до 20 – для ТП. Линия для ТС выполняется медным многожильным кабелем, а для ТП — специализированным, или компенсационным. Стоимость такого кабеля достаточно высока.

2) Унифицированные аналоговые выходные сигналы

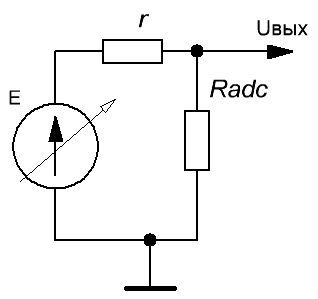

Конкуренты датчика «без преобразователя» — унифицированные выходные сигналы тока и напряжения (0-5 мА, 0-20 мА, 4-20 мА и др). Они преобладают в Европе. Наиболее распространенный из них — 4-20 мА, или «токовая петля». Унифицированные сигналы позволяют передавать данные на расстояния до 800 метров (от ТС и ТП). Эта линия передачи сигнала более помехоустойчива по сравнению «сенсором». Реализуется за счет установки в коммутационную головку нормирующего преобразователя, который трансформирует сигнал от ТС или ТП в унифицированный (например, в 4-20 мА) в заданном диапазоне измеряемых температур.

3) Цифровой выходной сигнал RS-485

Казалось бы, все проблемы решены. Но бывает, что одним датчиком на объекте не обойтись. Количество точек измерения на современных производствах может достигать сотен и тысяч! С таким масштабом справится цифровой интерфейс RS-485! Сегодня АСУТП, передача сигнала в которых от контроллера к модулям, панелям и исполнительным механизмам идёт по RS-485, очень популярны.

Ещё бы! Длина линии связи составляет до 1200 м, и она самая помехоустойчивая из трёх. На один интерфейс RS-485 можно подключить до 32 устройств (до 256 при использовании повторителей!).

Датчики температуры, давления, уровня, влажности и др. со встроенным RS-485 для передачи данных на верхний уровень становятся все более востребованы.

Источник

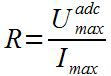

Обзор схем нормирования аналоговых сигналов

В руководстве для разработчиков систем с аналоговыми датчиками, представляемом компанией Microchip, дан обзор существующих типов датчиков, например, датчиков температуры, рассмотрены типы выходных сигналов датчиков, например, напряжение, ток и так далее; предложены конкретные схемы нормирования сигналов с датчиков и даны ссылки на источники дополнительной информации.

Электрические характеристики аналоговых датчиков меняются при изменении параметров окружающей среды. Эти изменения необходимо преобразовать в удобную для измерений форму и нормировать, а потом оцифровать с помощью АЦП. Дальнейшая обработка сигналов выполняется в цифровом виде и не рассматривается в данной статье. Но в ней вы прочтете о датчиках, используемых для измерения таких параметров как:

- электрические характеристики;

- магнитные характеристики;

- температура;

- влажность;

- усилие, вес, крутящий момент и давление;

- движение и вибрация;

- скорость потока;

- уровень жидкости и объема;

- свет и ИК-излучение;

- химические свойства.

В статье приводятся схемы нормирования, используемые для преобразования и усиления выходных сигналов датчиков. Каждая схема имеет свои достоинства и недостатки, и может использоваться с определенными типами датчиков. Рассмотрим следующие типы датчиков:

- с выходом по напряжению;

- с выходом по току;

- с модуляцией сопротивления;

- с модуляцией емкости;

- с генерацией заряда.

Кроме того, в публикации кратко рассматриваются некоторые дополнительные вопросы, связанные с разработкой цепей нормирования:

- защита входов;

- обнаружение обрывов датчиков;

- фильтрация;

- аналого-цифровое преобразование;

- корректировка результатов измерений.

Приложения датчиков

Для каждого приложения приводится перечень наиболее часто используемых сенсоров. Много полезной информации по данному вопросу можно найти в руководствах OMEGA® Engineering [1, 2].

В данной статье приведены далеко не все типы аналоговых датчиков, их существует гораздо больше, например:

- счетчики времени/частоты [14];

- дальномеры [25];

- измерительные трансформаторы тока [6].

Информация о поведении электрических характеристик различных сенсоров необходима для правильного выбора оптимальной схемы нормирования.

Датчики электрических характеристик

Данная группа сенсоров (таблица 1) необходима для измерения электрических параметров цепи. Эти датчики используются в различных приложениях, например, для мониторинга критически важных характеристик источников питания.

Таблица 1. Датчики электрических параметров

| Датчик | Выходной сигнал |

|---|---|

| Напряжения | Напряжение |

| Тока | Ток |

| Заряда | Заряд |

Магнитные датчики

Эти датчики (таблица 2) используются для определения напряженности магнитного поля и/или его направления. Они широко применяются в компасах и системах управления электродвигателями [6].

Таблица 2. Магнитные датчики

| Датчик | Выходной сигнал |

|---|---|

| Датчик Холла [6] | Напряжение |

| Магниторезистивный | Сопротивление |

Датчики температуры

Чаще всего датчики температуры используются по прямому назначению, то есть для измерения температуры. Некоторые распространенные виды датчиков температуры перечислены в таблице 3. Обзор датчиков температуры можно найти в документации [14, 15].

Таблица 3. Датчики температуры

| Датчик | Выходной сигнал |

|---|---|

| Термопары [19, 20] | Напряжение |

| Резистивные датчики температуры (RTD) [18] | Сопротивление |

| Термисторы [16, 17] | Сопротивление |

| Интегральные | Напряжение |

| ИК-сенсоры | Ток |

| Термогенераторы (Thermo Piles) | Напряжение |

Датчики влажности

Существуют два основных типа датчиков влажности: емкостные и инфракрасные (таблица 4). Датчики влажности очень часто требуют дополнительной компенсации температурной погрешности.

Таблица 4. Датчики влажности

| Датчик | Выходной сигнал |

|---|---|

| Емкостной | Емкость |

| ИК-датчик | Ток |

Датчики усилия, веса, крутящего момента и давления

Данная группа датчиков используется для измерения механических усилий или деформации. Наиболее распространенные типы датчиков перечислены в таблице 5.

Таблица 5. Датчики усилия, веса, крутящего момента и давления

| Датчик | Выходной сигнал |

|---|---|

| Тензометрические [8, 9, 10] | Сопротивление |

| Тензорезисторы | Сопротивление |

| Пьезоэлектрические | Напряжение или заряд |

| Механические трансдьюсеры | Сопротивление, напряжение и прочее |

Датчики движения и вибрации

Некоторые распространенные аналоговые датчики движения и вибрации представлены в таблице 6. Для решения многих задач могут быть использованы интегральные сенсоры.

Таблица 6. Датчики движения и вибрации

| Датчик | Выходной сигнал |

|---|---|

| Дифференциальные трансформаторы для измерения линейных перемещений LVDT [10] | Переменное напряжение |

| Пьезоэлектрические | Напряжение или заряд |

| Микрофоны | Напряжение |

| Датчики двигателя [6] | Напряжение, сопротивление, ток и так далее |

| Ультразвуковые датчики расстояния [25] | Время |

| Интегральные акселерометры | Напряжение |

Датчики потока

Существуют различные способы измерения скорости потока жидкостей и газов. Краткий перечень датчиков, используемых для решения этой задачи, представлен в таблице 7.

| Датчик | Выходной сигнал |

|---|---|

| Магнитные датчики потока | Переменное напряжение |

| Кориолисовы расходомеры | Сопротивление |

| Ультразвуковые/доплеровские датчики | Частота |

| Анемометры с нагреваемым проводом [24] | Сопротивление |

| Механические трансдьюсеры, например, турбины | Напряжение и прочее |

Датчики уровня жидкости и объема

В таблице 8 приведены примеры датчиков уровня жидкости. Объем жидкости в баке известного сечения можно определить по ее уровню.

Таблица 8. Датчики уровня жидкости и объема

| Датчик | Выходной сигнал |

|---|---|

| Ультразвуковые | Время |

| Механические трансдьюсоры | Сопротивление, Напряжение |

| Емкостные | Емкость |

| Механические переключатели | Вкл/Выкл |

| Термальные | Сопротивление |

Датчики света и ИК-излучения

Датчики света и ИК-излучения (таблица 9) используются для обнаружения объектов, в том числе в условиях плохой видимости.

Таблица 9. Датчики света и ИК-излучения

| Датчик | Выходной сигнал |

|---|---|

| Фотодиод [22, 23] | Ток |

Электрохимические датчики

В таблице 10 приводится краткий список электрохимических датчиков, которые применяются для измерения различных химических свойств.

Таблица 10. Электрохимические датчики

| Датчик | Выходной сигнал |

|---|---|

| pH-электрод | Напряжение (большое внутреннее сопротивление) |

| Проводимость | Сопротивление |

| Датчик CO | Напряжение или заряд |

| Датчик мутности (фотодиод) | Ток |

| Колориметр (фотодиод) | Ток |

Основные схемы нормирования сигналов

В данном разделе приводятся популярные схемы нормирования, отсортированные по типам выходных сигналов датчиков. Для каждого типа датчиков предлагаются одна или несколько схем нормирования. Для каждой схемы перечислены достоинства и особенности применения.

Датчики с выходом по напряжению

В данном разделе рассматриваются схемы нормирования выходного напряжения аналоговых датчиков.

Неинвертирующий усилитель

На рисунке 1 показан неинвертирующий усилитель на базе ОУ. Он обеспечивает высокое сопротивление на входе VSEN. На выходе VOUT формируется усиленный неинвертированный сигнал VSEN.

Рис. 1. Неинвертирующий усилитель на ОУ

- высокий входной импеданс;

- малый входной ток смещения (особенно в случае с ОУ с КМОП-входами);

- неинвертирующая схема;

- простота.

- ограниченный диапазон входных напряжений;

- искажение сигнала входным каскадом;

- усиление входных синфазных шумов.

Примеры используемых датчиков:

- термопары;

- термогенераторы;

- пьезоэлектрические пленочные сенсоры.

Буфер для высокоимпедансных датчиков с выходом по напряжению

Для нормирования сигналов напряжения датчиков с высоким импедансом требуются ОУ со входами на полевых транзисторах, например, ОУ с КМОП-входами (рисунок 2). При комнатных температурах входные полевые транзисторы обеспечивают очень высокое входное сопротивление и очень малый ток смещения. При высоких температурах ток увеличивается, в том числе из-за встроенных защитных ESD-диодов. Операционный усилитель в данном случае подключен по неинвертирующей схеме.

Рис. 2. Неинвертирующий усилитель на ОУ для датчиков с высоким импедансом

- очень высокий входной импеданс;

- очень низкий входной ток смещения;

- неинвертирующая схема;

- простота.

- ограниченный диапазон входных напряжений;

- искажение сигнала входным каскадом;

- усиление входных синфазных шумов.

Примеры используемых датчиков:

Сопротивление датчиков pH (pH-электродов) зависит от температуры и может быть очень высоким.

Инвертирующий усилитель

На рисунке 3 представлен инвертирующий усилитель на ОУ. Входное сопротивление такого усилителя определяется сопротивлением резистора R1 (вход VSEN). Напряжение на выходе VOUT повторяет усиленный и инвертированный входной сигнал VSEN.

Рис. 3. Инвертирующий усилитель на ОУ

- резистивная развязка с источником сигнала;

- возможность работы с широким диапазоном входных напряжений;

- в идеале отсутствует искажение входного сигнала;

- простота.

- дополнительная нагрузка для источника сигнала;

- инвертирующая схема (т.е. устаревший подход – прим. ред.);

- усиление входных синфазных шумов.

Примеры используемых датчиков:

- термогенераторы;

- датчики напряжения верхнего плеча (VDD).

Дифференциальный усилитель

На рисунке 4 представлен дифференциальный усилитель на ОУ. Входное сопротивление каждого входа (VSEN+ и VSEN–) определяется сопротивлением резисторов R1. Схема позволяет получать выходной сигнал, равный усиленной разнице входных напряжений (VSEN+ – VSEN–).

Рис. 4. Дифференциальный усилитель на ОУ

- резистивная развязка с источником сигнала;

- возможность работы с широким диапазоном входных напряжений;

- подавление синфазного шума. Хорошее решение для нормирования сигналов удаленных датчиков;

- простота.

- дополнительная нагрузка для источника сигнала;

- искажение сигнала входным каскадом.

Примеры используемых датчиков:

- удаленные термопары;

- измерительные мосты.

Инструментальный усилитель

На рисунке 5 изображен инструментальный усилитель, предназначенный для нормирования сигналов удаленных датчиков. Входные резисторы позволяют обеспечить развязку и обнаружение обрывов датчиков. Данная схема усиливает разницу входных напряжений (VSEN+ – VSEN–) и подавляет синфазный шум.

Рис. 5. Инструментальный усилитель на ОУ

- подавление синфазного шума. хорошее решение для нормирования сигналов удаленных датчиков;

- резистивная развязка с источником сигнала;

- возможность обнаружения обрывов датчика;

- дополнительная нагрузка для источника сигнала;

- стоимость.

Примеры используемых датчиков:

- удаленные термопары;

- удаленные резистивные датчики температуры (RTD). При работе с такими датчиками потребуется источник тока или делитель напряжения, для преобразования сопротивления в напряжение;

- измерительные мосты;

- тензометрические датчики;

- датчики давления.

Усилитель с программируемым коэффициентом усиления

На рисунке 6 представлен усилитель с программируемым коэффициентом усиления (Programmable Gain Amplifier, PGA). Такие усилители необходимы для обеспечения широкого динамического диапазона, например, при работе с нелинейными датчиками, в частности – с термисторами [16]. PGA также позволяют одной и той же схеме нормирования работать с различными сенсорами. На схеме, изображенной на рисунке 6, используется усилитель MCP6S22, коэффициент усиления которого программируется с помощью SPI-интерфейса.

Рис. 6. Усилитель с программируемым коэффициентом усиления

- возможность работы с различными датчиками;

- КМОП-входы обеспечивают высокий входной импеданс усилителя и малый входной ток смещения;

- управление усилением по SPI;

- возможность работы с нелинейными датчиками.

- искажение сигнала входным каскадом;

- усиление синфазных шумов;

- необходимость использования микроконтроллера для управления ОУ.

Примеры используемых датчиков:

- термисторы (требуют делителя напряжения для преобразования сопротивления в напряжение);

- термогенераторы;

- пьезоэлектрические пленочные сенсоры.

Датчики с токовым выходом

В данном разделе рассматриваются схемы нормирования для датчиков с выходом по току.

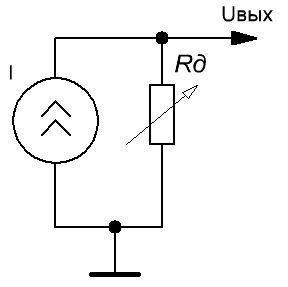

Резистивный датчик тока

На рисунке 7 представлена схема, которая позволяет измерять выходной ток датчика с помощью шунтового резистора R1. Резистор R1 необходим для преобразования выходного тока датчика (ISEN) в напряжение [6]. Полученное входное напряжение усиливается дифференциальным усилителем, при этом происходит подавление синфазных шумов.

Рис. 7. Схема резистивного датчика тока

- хорошее подавление синфазных шумов;

- резистивная развязка с источником сигнала;

- широкий диапазон входных напряжений.

- дополнительная нагрузка для источника сигнала;

- искажение сигнала входным каскадом;

Примеры используемых датчиков:

- датчики тока верхнего плеча (VDD);

- датчики тока в сетях переменного напряжения.

Трансимпедансный усилитель (преобразователь «ток/напряжение»)

На рисунке 8 представлен трансимпедансный усилитель, в котором выходной ток датчика (ISEN) преобразуется в напряжение с помощью резистора R1 и усиливается с помощью ОУ. Конденсатор C1 необходим для обеспечения стабильности усилителя при работе с датчиками, обладающими большой собственной емкостью [5].

Рис. 8. Трансимпедансный усилитель

- хорошая буферизация источника сигнала;

- простота.

- необходимость использования дополнительных цепей частотной коррекции операционного усилителя.

Примеры используемых датчиков:

- ИК-датчики задымления;

- фотодиоды;

- фотодетекторы.

Логарифмический усилитель (LOG AMP)

На рисунке 9 представлен логарифмический усилитель, главными элементами которого являются операционный усилитель и диод D1A. Диод необходим для преобразования выходного тока датчика (ISEN) в напряжение, пропорциональное логарифму тока. Резистор R1 обеспечивает отрицательную обратную связь при малых или отрицательных значениях тока ISEN. Диод D1B используется для компенсации температурной зависимости D1A.

Рис. 9. Логарифмический усилитель

Если входной ток может протекать в двух направлениях, то в схему необходимо добавить еще один диод, включенный параллельно D1A, но в противоположном направлении.

- широкий динамический диапазон входных токов;

- хорошая буферизация источника сигнала;

- простота реализации.

- необходима компенсация температурной зависимости.

Примеры используемых датчиков:

Резистивные датчики

Датчики, рассматриваемые в этом разделе, изменяют свое сопротивление при изменении параметров окружающей среды. Существует четыре основных способа измерения сопротивления:

- преобразование «сопротивление/напряжение»;

- преобразование «сопротивление/ток»;

- измерение сопротивления с помощью RC-цепочки (измерение постоянной времени);

- измерение частоты колебаний мультивибраторов.

Преобразователь «сопротивление/напряжение»

Первый способ измерения сопротивления заключается в использовании преобразователей «сопротивление/напряжение».

Делитель напряжения

На рисунке 10 представлен простейший делитель напряжения, образованный резистором R1 и датчиком (RSEN). Делитель напряжения позволяет преобразовать сопротивление датчика в напряжение. Операционный усилитель буферизирует напряжение для дальнейшей оцифровки и обработки методами ЦОС. Данный подход подробно описывается в материалах AN867 и AN897 [21, 16].

Рис. 10. Преобразователь «сопротивление/напряжение», состоящий из резистивного делителя и буферного ОУ

- простота;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- обнаружение обрывов датчика.

- плохое подавление синфазных помех;

- нелинейная связь между сопротивлением датчика и выходным напряжением.

Примеры используемых датчиков:

- термисторы;

- RTD;

- магниторезистивные сенсоры.

Делитель напряжения с программируемым усилителем

На рисунке 11 представлена схема преобразователя «сопротивление/напряжение», состоящего из резистивного делителя (RSEN и R1) и усилителя с программируемым коэффициентом усиления. Усилитель может выступать в качестве буфера, а может использоваться для компенсации нелинейной зависимости между сопротивлением датчика и выходным напряжением.

Рис. 11. Преобразователь «сопротивление/напряжение» с программируемым усилителем

- компенсация нелинейной зависимости между сопротивлением датчика и выходным напряжением;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- возможность использования одной и той же схемы для работы с различными датчиками;

- обнаружение обрывов датчика.

- плохое подавление синфазных помех;

- необходимость использования микроконтроллера для управления ОУ.

Примеры используемых датчиков:

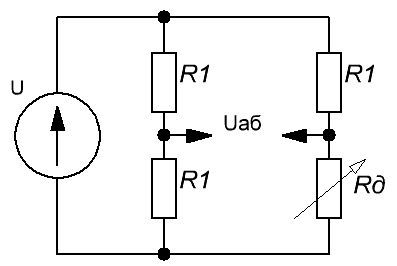

Измерительный мост

На рисунке 12 представлен измерительный мост, который позволяет преобразовать сопротивление датчика RSEN в дифференциальное напряжение. Дифференциальное напряжение усиливается с помощью ОУ.

Рис. 12. Измерительный мост с ОУ

- хорошее подавление синфазных шумов;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- простота;

- обнаружение обрывов датчика.

- усиление схемы зависит от сопротивления датчика RSEN;

- необходимость использования микроконтроллера для выполнения дополнительных расчетов;

- нелинейная связь между сопротивлением датчика и выходным напряжением.

Примеры используемых датчиков:

- тензометрические датчики;

- датчики давления;

- магниторезистивные датчики.

На рисунке 13 представлена еще одна мостовая схема. В ней для усиления дифференциального напряжения используется инструментальный усилитель, обеспечивающий идеальное подавление синфазных помех.

Рис. 13. Измерительный мост с инструментальным усилителем

- отличное подавление синфазных шумов;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник Vdd, что и для питания резистивного делителя);

- обнаружение обрывов датчика.

- высокая стоимость;

- нелинейная связь между сопротивлением датчика и выходным напряжением.

Примеры используемых датчиков:

- тензометрические датчики;

- датчики давления;

- магниторезистивные датчики.

Другие варианты реализации мостовых схем можно найти в документации AN251, AN717 и AN695 [8, 9, 10].

Преобразователь «сопротивление/напряжение» с дополнительным источником тока

На рисунке 14 изображена схема преобразователя «сопротивление/ток», в которой сопротивление датчика RSEN сначала преобразуется в ток ISEN, а потом в напряжение. Резисторы R1A, R1B, R1, R2, R3 и ОУ образуют источник тока (Howland Current Pump). C1 обеспечивает устойчивость источника тока и подавляет шумы. Резистор R4 позволяет отвязать датчик от земли. Выходное напряжение, снимаемое с датчика, усиливается с помощью дифференциального усилителя (рисунок 4), который также подавляет синфазные помехи. Напряжение на резисторе R4 может использоваться для обнаружения обрыва датчика. Другие варианты реализации источников тока рассмотрены в документах [3, 18].

Рис. 14. Схема преобразователя «сопротивление/ток», состоящая из источника тока и дифференциального усилителя

- линейная зависимость выходного напряжения от сопротивления;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя).

- высокая стоимость;

- необходимость использования прецизионных резисторов.

Примеры используемых датчиков:

Преобразователь «сопротивление/ток»

Второй подход для измерения сопротивления датчиков заключается в использовании схем, преобразующих сопротивление в ток.

На рисунке 15 представлена схема, в которой выходной ток датчика преобразуется в напряжение с помощью трансимпедансного усилителя (рисунок 8) или логарифмического усилителя (рисунок 9).

Рис. 15. Преобразователь «сопротивление/ток»

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- простота реализации.

Примеры используемых датчиков:

Измерительные RC-цепи

Третий способ измерения сопротивления датчиков заключается в измерении постоянной времени RC-цепи. Время заряда и разряда такой цепи будет зависеть от сопротивления датчика.

На рисунке 16 изображена схема, в которой постоянная времени RC-цепи измеряется с помощью микроконтроллера. Пороговые значения определяются относительно VDD, что обеспечивает ратиометрические измерения. Постоянная времени измеряется не только для RSEN, но и для R1. Это необходимо для учета погрешностей, связанных с VDD, C1, и температурной зависимостью. Микроконтроллер PICmicro® обеспечивает управление схемой. Для получения подробной информации по данной схеме следует обратиться к документации AN863, AN512 и AN929 [7, 11, 14].

Рис. 16. Измерение сопротивления датчика с помощью RC-цепи

- ратиометрический выход и корректировка погрешностей, связанных с VDD, C1, и температурной зависимостью;

- точность;

- простота измерения постоянной времени.

- разрешение ограничено возможностями микроконтроллера PICmicro;

- цифровой шум;

- пороговые напряжения должны быть ратиометрическими (корректироваться в соответствии с Vdd).

Примеры используемых датчиков:

Измерительные мультивибраторы

Четвертый способ измерения сопротивления датчиков заключается в измерении частоты колебаний мультивибраторов.

На рисунке 17 представлен мультивибратор, состоящий из резисторов, конденсаторов, ОУ и компаратора. Частота колебаний схемы зависит от сопротивления используемых в ней резисторов. Подробное описание и расчет этого генератора можно найти в документации AN866 и AN895 [4, 12].

Рис. 17. Генератор с переменной частотой колебаний

- высокая точность (после дополнительной калибровки);

- хороший запуск;

- простота обработки сигналов с помощью микроконтроллеров PICmicro®.

Примеры используемых датчиков:

Емкостные сенсоры

В этом разделе рассмотрены схемы нормирования для датчиков, которые изменяют свою емкость при изменении условий окружающей среды. Существует четыре основных способа измерения емкости:

- измерение постоянной времени RC-цепи;

- измерение частоты мультивибраторов;

- использование интеграторов;

- использование мостовых схем.

Измерительные RC-цепи

Первый способ измерения емкости заключается в измерении постоянной времени RC-цепи. По времени заряда или разряда можно определить емкость датчика.

На рисунке 18 представлена схема, используемая для измерения постоянной времени, в которой пороговые значения определяются относительно напряжения питания. Резистор R1 должен иметь минимальную температурную погрешность (TKR). Микроконтроллер PICmicro® обеспечивает управление схемой. Для получения подробной информации по данной схеме ознакомьтесь с документацией AN863, AN512 и AN929 [7, 11, 14].

Рис. 18. Измерение емкости датчика с помощью RC-цепи

- ратиометрический выход и корректировка погрешностей, связанных с VDD, C1 и температурной зависимостью;

- точность;

- простота измерения постоянной времени.

- разрешение ограничено возможностями микроконтроллера PICmicro;

- цифровой шум;

- пороговые напряжения должны быть ратиометрическими (корректироваться в соответствии с VDD).

Примеры используемых датчиков:

- емкостные датчики влажности;

- емкостные сенсорные кнопки;

- емкостные датчики уровня жидкости.

Измерительные мультивибраторы

Второй способ измерения емкости датчиков заключается в измерении частоты колебаний мультивибраторов.

На рисунке 19 представлена схема мультивибратора, частота колебаний которого зависит от емкости датчика. Подробное описание и расчет этого генератора можно найти в документации AN866 и AN895 [4, 12].

Рис. 19. Мультивибратор, частота колебаний которого зависит от емкости датчика CSEN

- бюджетность;

- ратиометрические измерения;

- простота обработки сигналов с помощью микроконтроллеров PICmicro®.

Примеры используемых датчиков:

- емкостные датчики влажности;

- емкостные сенсорные кнопки;

- емкостные датчики уровня жидкости.

Интеграторы

Третий способ измерения емкости датчиков заключается в интегрировании токов и измерении времени заряда схемы с емкостными датчиком.

На рисунке 20 показана схема интегратора. Переключатель SW1, управляемый микроконтроллером PICmicro®, обнуляет напряжение на емкости датчика CSEN перед началом нового цикла интегрирования. Далее напряжение на выходе ОУ линейно увеличивается. Скорость нарастания напряжения определяется значениями VREF и R1. Время срабатывания выходного компаратора, например, встроенного компаратора микроконтроллера PICmicro, зависит от величины емкости датчика CSEN. Подробное рассмотрение аналогичной схемы приводится в документации AN611 [13].

Рис. 20. Измерительный интегратор

- простота обработки сигналов с помощью микроконтроллеров PICmicro®;

- точность измерений, зависящая от точности VREF и R1.

Примеры используемых датчиков:

- емкостные датчики влажности;

- емкостные сенсорные кнопки;

- емкостные датчики уровня жидкости.

Мостовые схемы

Четвертый способ измерения емкости датчиков заключается в преобразовании импеданса датчика (при заданной частоте) в напряжение с помощью измерительного моста.

На рисунке 21 представлена измерительная схема, которая позволяет преобразовать емкость сенсора в выходное дифференциальное напряжение. Мост должен быть запитан переменным напряжением стабильной частоты. В качестве резистора R1 может использоваться цифровой потенциометр или постоянный резистор. Он необходим для обнаружения момента, когда дифференциальное напряжение будет равно нулю. Резистор R3 необходим для правильного смещения инструментального усилителя, а также для предотвращения временного дрейфа. Его сопротивление должно быть значительно выше, чем импеданс C2 (1/jωC2). Параметры делителя выбираются исходя из сопротивления R3.

Рис. 21. Измерительный мост

- отличное подавление синфазных помех;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- обнаружение обрывов датчика.

- потребность в источнике переменного напряжения;

- высокое потребление.

Примеры используемых датчиков:

- удаленные емкостные датчики;

- емкостные датчики влажности;

- емкостные сенсорные кнопки;

- емкостные датчики уровня жидкости.

Датчики заряда

На рисунке 22 изображена упрощенная схема датчика заряда. Она представляет собой емкость, на которой генерируется заряд, зависящий от внешних условий.

Рис. 22. Упрощенная схема датчика заряда

На рисунке 23 представлена схема, состоящая из емкостей С1 и ОУ. Эта схема позволяет преобразовать энергию датчика (заряд) в выходное напряжение. Резистор R1 является частью цепи смещения инвертирующего входа и создает полюс ВЧ-фильтра, тем самым ограничивая временной дрейф инвертирующего входа. Изменение заряда пьезоэлектрического датчика напрямую определяет напряжение на C, что позволяет точно измерять заряд датчика.

- простота;

- ратиометрический выход (если АЦП использует в качестве ИОН тот же источник VDD, что и для питания резистивного делителя);

- обнаружение обрывов датчика.

- недостаточное подавление синфазных помех.

Примеры используемых датчиков:

Дополнительные функции цепей нормирования

В этом разделе рассматриваются некоторые распространенные вопросы и проблемы, возникающие при создании цепей нормирования для сигналов датчиков.

Защита входов

Входы датчика должны быть защищены от электростатического разряда (ESD), перенапряжения и перегрузки по току, особенно если они удалены от цепей нормирования кондиционирования. Подробнее эти вопросы рассматриваются в документации AN929 [14].

Обнаружение обрыва датчиков

В данной статье были предложены схемы, которые позволяют обнаруживать обрывы датчиков. Некоторую дополнительную информацию по этому вопросу можно найти в материале AN929 [14].

Фильтрация

Все схемы, представленные в данной статье, нуждаются в выходных фильтрах [3]. Аналоговые фильтры используются для повышения эффективности работы АЦП. При правильном проектировании фильтры предотвращают возникновение алиасинга и позволяют снизить частоту дискретизации, что обеспечивает снижение потребления и загруженность микроконтроллера. Для большинства приложений будет достаточно простейшего RC-фильтра. Для более сложных случаев могут потребоваться активные фильтры.

Программа FilterLab® от Microchip Technology Inc. [26] – это инновационный инструмент, упрощающий расчет аналоговых активных фильтров на базе операционных усилителей. Программа доступна для бесплатного скачивания с веб-сайта Microchip. FilterLab позволяет генерировать полную принципиальную схему фильтра с указанием номиналов и наименований компонентов. Он также позволяет экспортировать схему фильтра в формат SPICE.

При необходимости дополнительная фильтрация может быть выполнена методами ЦОС. Например, даже простейшее усреднение результатов обычно дает хороший эффект.

Аналого-цифровое преобразование

Нормированные сигналы с датчика оцифровываются с помощью АЦП. Для многих схем, рассмотренных в данном руководстве, было указано, что для получения ратиометрических измерений, не зависящих от колебаний питания, необходимо, чтобы АЦП использовал в качестве ИОН то же источник (VDD), что и для питания датчика. В таком случае изменения VDD будут компенсироваться на АЦП. Однако для многих схем будет достаточно и обычных ИОН, не привязанных к VDD.

Корректировка результатов

Погрешности датчиков можно компенсировать с помощью калибровки. Калибровка может быть выполнена как с помощью аппаратных средств, например, с помощью потенциометров, так и с помощью программных алгоритмов, например, при записи калибровочных данных в энергонезависимую память.

Кроме того, для выполнения точных измерений может потребоваться компенсация влияния других параметров окружающей среды. Например, емкостный датчик влажности может нуждаться в компенсации температурной зависимости. Эту задачу проще всего решить с помощью встраиваемого программного обеспечения, но можно также использовать и аппаратную подстройку.

Нелинейные датчики нуждаются в особой коррекции. Для этого часто используют полиномы или другие математические функции. Для получения точных результатов можно использовать и табличные значения. Подробнее об этом вопросе рассказывается в документации AN942 [27].

Заключение

Данный материал призван помочь разработчикам при выборе подходящих схем нормирования для наиболее популярных типов аналоговых датчиков и содержит их обзор. Для каждого типа датчиков предложены различные варианты реализации схем нормирования. В заключительном разделе были кратко рассмотрены общие вопросы, связанные с защитой входов, фильтрацией и корректировкой результатов измерений.

Источник

Типы выходов датчиков

15 мая 2023 г. 10:47

Рис. 1. Типы выходов датчиков.

Для расчета стоимости разработки и наладки промышленной автоматики отправьте запрос на адрес [email protected]

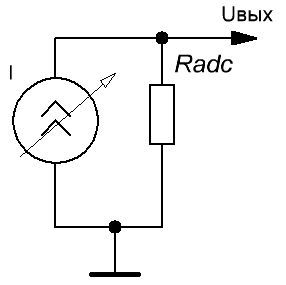

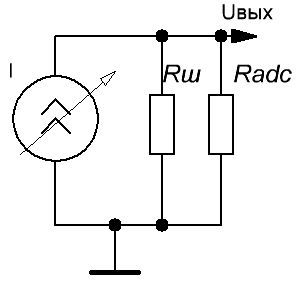

В этой статье описаны основные девять типов выходных сигналов различных датчиков, а также способы их обработки. Как видно из рис. 1 каждый сенсор (чувствительный элемент) датчика изначально имеет аналоговый выход, который может быть подключен напрямую к выходу датчика или обрабатываться встроенной схемой для получения на выходе уже готовой к использованию формы сигнала. Например, в термисторах и фоторезисторах, внутреннее сопротивление чувствительного элемента непосредственно передается на выход датчика. Тем не менее существует множество датчиков, в которых встроенная электронная схема на основе полученной информации от сенсора генерирует напряжение, ток, закодированный импульсный сигнал или имеет транзисторный выход с открытым коллектором. Если датчик имеет встроенную обработку сигнала, то выход чаще всего логический(бинарный) или цифровой.

Логический(бинарный) выход имеет два устойчивых состояния: высокий уровень – логическая единица и низкий уровень – логический ноль. Состояние может передаваться непосредственно на выходной вывод датчика или обрабатываться встроенной логикой с формированием потокового импульсного сигнала. Здесь под потоковым импульсным сигналом имеется в виду непрерывное изменение состояний между нулем и единицей с определенной частотой. Существуют различные методы, но наиболее распространенный метод кодирования сигнала – широтно-импульсная модуляция PWM.

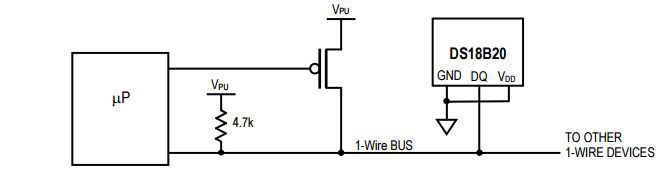

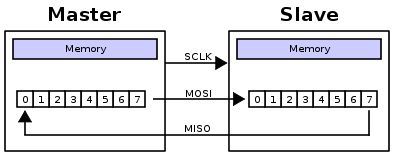

Цифровой выход передает один или два байта данных, которые хранятся в регистре (ячейке памяти) внутри электронной схемы, встроенной в датчик. В то время как другие формы выходного сигнала передаются непрерывно на вывод датчика, цифровой выход доступен по запросу от внешнего устройства, такого как микроконтроллер, который должен передать команду в датчик и в качестве ответа получить данные. Такая двухсторонняя связь чаще всего осуществляется посредством I2C или SPI протокола.

Выходной сигнал в виде напряжения, безусловно, является наиболее распространенной формой выходного сигнала датчиков. Другие формы сигналов легко могут быть преобразованы в напряжение, используя методы, описанные ниже.

Датчики с аналоговым выходом в виде напряжения.

Аналоговый выход – аналоговый вход.

Рис. 2. Схема подключения датчика с выходом в виде напряжения через делитель.

Датчик с аналоговым выходом в виде напряжения может быть подключен напрямую к аналоговому входу, если они имеют совместимые диапазоны напряжений и датчик может обеспечить достаточную силу тока. Например, внешний аналоговый вольтметр, источник света или звука, которые меняют интенсивность, транзистор или операционный усилитель, которые усиливают выходной сигнал для других аудиовизуальных целей. Если выходное напряжение датчика выше допустимого для входа внешнего устройства, то его можно пропорционально понизить до совместимого значения с помощью схемы делителя напряжения на двух резисторах, как показано на рис. 2.

Значения R1 и R2 рассчитываются по следующей формуле: Uout = Usen*(R2/(R1+R2)), где Usen – выходное напряжение датчика, Uout – напряжение на выходе делителя.

Аналоговый выход – логический (бинарный, двоичный) вход.

Датчик с аналоговым выходом в виде напряжения может быть подключен к логическому входу через схему, которая преобразует сигнал в двоичную форму. В качестве такой схемы может быть использован триггер Шмидтта, стабилитрон или компаратор. Компаратор обеспечивает такие полезные функции, как регулируемая положительная обратная связь. Это может быть использовано, например, в фотореле – для преобразования медленно изменяющегося сигнала фототранзистора в высокийнизкий сигнал для включения выходного реле.

Аналоговый выход – цифровой вход.

Сигнал с датчика в виде аналогового напряжения может быть оцифрован с помощью внешней схемы АЦП, которая может быть реализована внутри микроконтроллера или на основе специализированных микросхем АЦП. Если для этой цели используются встроенные средства микроконтроллера, то датчик может быть подключен напрямую ко входу ADC микроконтроллера. Программа микроконтроллера получит доступ к оцифрованному значению аналогового сигнала и выполнит его обработку в соответствии с заданным пользователем алгоритмом или отправит сигнал на цифровой дисплей. При использовании специализированных микросхем АЦП существует множество вариантов их исполнения:

- параллельный АЦП (Flash converter ADC) – содержит массив компараторов с различным опорным напряжением, генерируемым цепочкой резисторов с равным сопротивлением. Выходы компараторов подключены к элементу Priority Encoder, на единственном выходе которого формируется итоговое двоичное число. Такая система работает очень быстро, но имеет ограниченное разрешение.

- АЦП последовательных приближений – использует один компаратор, сравнивая входное напряжение с напряжением на выходе ЦАП. Двоичное число, которое поступает на вход этого ЦАП, определяется побитно, начиная со старшего значащего бита и заканчивая младшим. Эти биты сохраняются в специальном регистре последовательных приближений (SAR). Когда процесс определения завершен, SAR содержит двоичное представление входного напряжения. Этот тип АЦП позволяет реализовать высокое разрешение за счет снижения скорости преобразования.

- АЦП двойного интегрирования. Конденсатор заряжается со скоростью, пропорциональной входному напряжению, затем разряжается и это время измеряется с помощью тактовых импульсов. Результат отсчета появляется на выходе АЦП.

- АЦП напряжение-частота содержит генератор, управляемый напряжением (ГУН) для формирования импульсов с частотой, пропорциональной входному напряжению. После подсчета определенного количества импульсов, это количество(частота) подсчитанных импульсов пропорционально уровню входного сигнала.

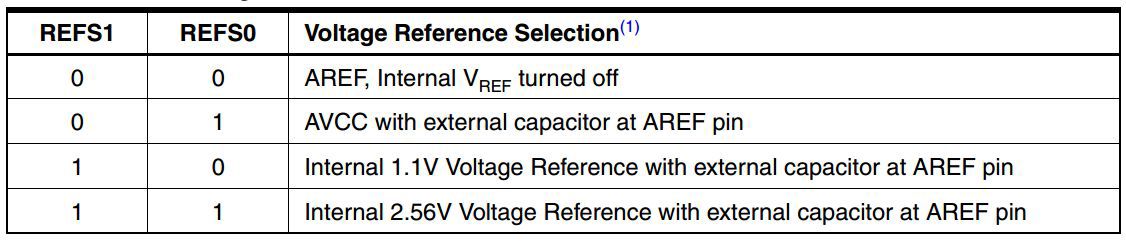

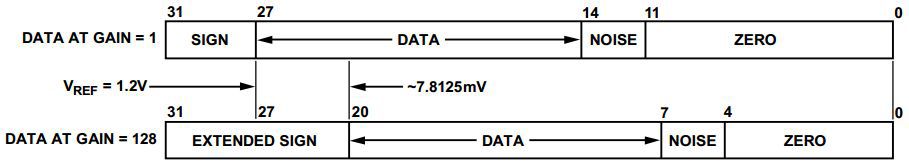

Количество бит на выходе АЦП должно быть достаточным для оцифровки всего диапазона входных напряжений с требуемой точностью. Так как диапазон напряжений может содержать неожиданные выбросы, лучшая стратегия при оцифровке – использовать больше бит, чем необходимо по расчетам. Однако, это означает, что большую часть времени только несколько бит могут быть использованы для измерения значений вблизи нижнего предела диапазона входных напряжений и точность измерений будет снижена.

Например, предположим, что диапазон входных напряжений от 0 до 2В, при этом возможны короткие выбросы до 8В. 8-разрядные АЦП могут обеспечить 256 цифровых значений для всего диапазона входных напряжений. Если измеряемые значения равномерно распределены на протяжении всего диапазона от 0 до 8В, наименьший значащий бит может измерить 132 Вольта, или около 31 мВ. Пульсации с меньшим значением будут игнорироваться. С другой стороны, если все 256 значений используются для измерения диапазона от 0 до 2В, наименьший значащий бит может измерить 1128 Вольта, или чуть меньше 8 мВ, но напряжения выше 2В не будут измерены. Для работы АЦП, как правило, требуется источник опорного напряжения, величина напряжения которого и будет соответствовать верхнему пределу измерения входных значений. Опорное напряжение должно выбираться, исходя из необходимого диапазона и точности измерения напряжения. Микроконтроллер может поддерживать автоматическое масштабирование аналогового входа в пределах значения переменной, заданной в программном коде. Это производится путем сравнения входного напряжения с уровнем выбранного напряжения, такого как непосредственно источник питания МК, внешний или встроенный источник опорного напряжения. Хотя АЦП микроконтроллера по умолчанию оцифровывает значения от 0В до напряжения питания для данного МК, специальные инструкции в коде позволяют использовать все разряды (обычно, 10) для оцифровки диапазона от 0 до 1В. Для более высокой частоты дискретизации специализированная микросхема АЦП может быть подключена к микроконтроллеру через интерфейс I2C или SPI.

Датчики с аналоговым выходом в виде сопротивления.

Рис. 3. Схема подключения датчика с выходом в виде сопротивления.

Преобразование сопротивления в напряжение. В результате реакции на окружающую среду чувствительный элемент таких датчиков изменяет сопротивление. Для дальнейшего преобразования сопротивления в напряжение может быть использован простой резистивный делитель, как показано на рис. 3. Оптимальное значение резистора Rs для использования с датчиком, который изменяет свое сопротивление от Rmin до Rmax, вычисляется по следующей формуле: Rs = sqrt(Rmin*Rmax). Когда датчик подключен таким образом, дальнейшая обработка выходного сигнала может выполняться теми же способами, как и в случае применения датчиков с выходом в виде аналогового напряжения. Необходимо изучить Datasheet на датчик, чтобы убедиться, что ток через датчик и резистор Rs не превысит допустимый для данного датчика и не выведет его из строя.

Датчики с аналоговым выходом в виде открытого коллектора.

Рис. 4. Схема подключения датчика с выходом в виде открытого коллектора (транзистор закрыт).

Рис. 5. Схема подключения датчика с выходом в виде открытого коллектора (транзистор открыт).

Многие модульные датчики в качестве выхода включают в себя биполярный транзистор с открытым коллектором или mosfet транзистор с открытым стоком. Этот транзистор может быть также частью встроенного операционного усилителя.

На рис. 4 показано закрытое состояние транзисторного выхода датчика, когда выход находится в высокоимпедансном состоянии, а на рис. 5 отображено открытое состояние того же выхода. Транзисторный выход позволяет напрямую подключать датчик ко входу микроконтроллера или к нагрузке в виде светодиода с небольшим током потребления в 20 мА. Величина подтягивающего резистора зависит от входного сопротивления устройства, подключенного к транзисторному выходу датчика. Например, подтягивающий резистор сопротивлением 10 кОм может использоваться для подключения к микроконтроллеру, имеющему большое входное сопротивление.

Датчики с аналоговым выходом в виде переменного тока.

Рис. 6. Схема подключения датчика с выходом в виде переменного тока.

Относительно небольшое количество датчиков имеют выход в виде переменного тока. Например, некоторые полупроводниковые датчики температуры работают по такому принципу. Выходной переменный ток может быть преобразован в переменное напряжение путем подключения добавочных резисторов, после чего сигнал может обрабатываться также, как и в случае с датчиками с аналоговым выходом в виде напряжения. Номинал таких резисторов указан в паспорте или Datasheet на конкретный датчик. Схема подключения таких датчиков показана на рис. 6.

Датчики с двоичным выходом (логический 01).

Датчик с двоичным выходом может быть подключен непосредственно ко входу микроконтроллера, если они имеют совместимый диапазон напряжений. Программа микроконтроллера проверяет состояние входа и таким образом производится регистрация срабатывания датчика. Следует иметь в виду, что микроконтроллер может иметь напряжение питания 3.3В, в то же время выход датчика часто формирует сигнал с высоким логическим уровнем в 5В. Двоичный выход также может использоваться для прямого управления твердотельными реле или электромеханическими, если используется дополнительный каскад на транзисторе для усиления выхода.

Датчики с импульсным выходом в виде ШИМ (PWM) сигнала.

На выходе таких датчиков формируется сигнал прямоугольной формы с постоянной частотой, но с шириной импульса, которая изменяется в соответствии с внешним воздействием на чувствительный элемент. Участок сигнала между началом одного импульса и началом следующего называется рабочим циклом. Рабочий цикл 0% означает, что импульсы отсутствуют, а рабочий цикл 100% – что сигнал без пауз и постоянно установлен уровень логической 1. При рабочем цикле 50% – длительность импульса на уровне логической единице равна длительности паузы на уровне логического нуля. Микроконтроллеры обеспечивают различные методы декодирования потокового ШИМ сигнала. Самый простой из них – цикл проверки состояния входа с как можно большей скоростью до появления логической 1. Микроконтроллер копирует значение внутренних часов в переменную, затем продолжает опрашивать вход до тех пор, пока импульс не закончится и состояние входа не изменится. Ширина импульса вычисляется как разница во времени между состояниями входа. Подобный метод не рекомендуется, так как микроконтроллер может пропустить следующий импульс, пока преобразует значение уже считанного. Для решения этой проблемы в языке микроконтроллера может использоваться функция, блокирующая выполнение кода во время ожидания импульса. Например, для оболочки Arduino это функция pulseIn (pin, value, timeout). Однако ожидание импульса соответственно замедляет выполнение остальных частей кода. Лучшее решение – использование аппаратных прерываний. Другим методом декодирования ШИМ сигнала является использование низкочастотного фильтра, который преобразует импульсы в аналоговое напряжение. Также сигнал ШИМ может использоваться непосредственно для питания светодиода или двигателя постоянного тока с предварительным усилением на транзисторах. Скорость вращения двигателя и яркость светодиода будет зависеть от рабочего цикла.

Датчик выходом в виде сигнала с изменяющейся частотой.

На выходе таких датчиков также формируется сигнал прямоугольной формы, но с постоянным рабочим циклом и с частотой, которая изменяется в соответствии с внешним воздействием на чувствительный элемент. Для обработки могут применяться те же методы, что и для ШИМ сигнала.

Датчик с цифровым выходом I2C.

В цифровой электронике обмен данными между компонентами устройства производится по шине связи. Наибольшее распространение получила шина I2C (inter-integrated curcuit bus) разработанная компанией Philips в 1982 г. Стандарт I2C определяет протокол обмена данными, который ограничен частотой 400 kHz(за некоторыми исключениями) и предназначен для работы в пределах одного устройства, чаще всего на одной печатной плате. Протокол прост в разработке, так как данные передаются последовательно по двум проводам и компоненты могут подключаться параллельно к одной шине. Как правило, на шине есть одно ведущее устройство (master) и некоторое количество ведомых (slave). Ведомые и ведущее устройства могут передавать и принимать данные, но инициатором связи всегда является ведущее. Также ведущее устройство генерирует тактовый сигнал для синхронизации данных. Датчик с таким интерфейсом является ведомым устройством, которое может быть опрошено микроконтроллером. Поскольку к одной шине может быть подключено много устройств, каждому присваивается уникальный адрес для точной идентификации. Часто ведомые устройства позволяют изменять пользователю последние два бита адреса, поэтому можно использовать до четырех идентичных устройств на одной шине. Библиотеки для протокола I2C доступны для большинства микроконтроллеров, поэтому для настройки связи достаточно в программе указать адрес датчика. Однако специальные регистры датчика могут быть сложно устроены, поэтому необходимо изучить Datasheet производителя. Например, различные два байта команды могут использоваться для считывания данных с датчика о температуре, времени, а также GPS координат местоположения.

Датчики с цифровым выходом SPI.

Стандарт SPI (serial peripherals interface) был разработан компанией Motorola для аналогичных задач, что и стандарт I2C. Тем не менее протокол SPI немного сложнее, обеспечивает дуплексный способ связи и более высокую скорость передачи данных. Однако для реализации SPI необходимо уже минимум три провода для подключения всех устройств на шине, а также дополнительную линию выбора для каждого ведомого устройства. Преимущество дополнительной линии заключается в более простом выборе устройства, чем адресация по шине I2C и соответственно меньше программных операторов для установления обмена. Также, как и в случае I2C, для протокола SPI существуют библиотеки для большинства микроконтроллеров.

Узнайте условия проведения наладки промышленной автоматики, отправив запрос на [email protected]

Контакты

Время выполнения запроса: 0,00236392021179 секунды.

Датчики систем управления двигателем

Датчики систем управления двигателем

Датчиковая аппаратура – важная и неотъемлемая часть системы управления двигателем. Прежде чем начинать подробный разговор обо всем многообразии датчиков и методиках их диагностики, нужно ввести несколько фундаментальных понятий.

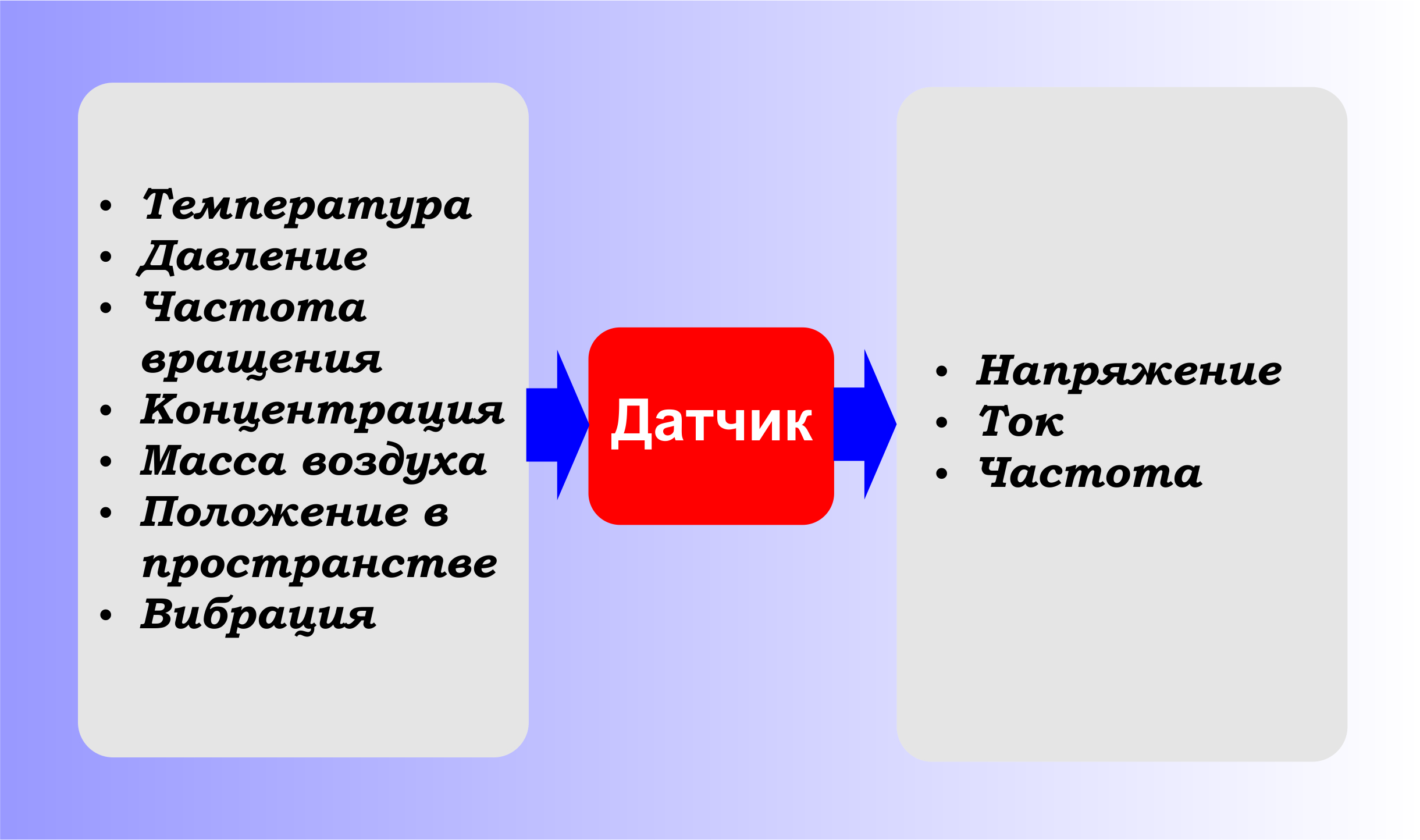

Что такое датчик, зачем он нужен, какую функцию выполняет?

Основным элементом системы управления двигателем является электронный блок управления (ЭБУ). Он способен воспринимать информацию только в виде электрических сигналов, характеризующихся тем или иным значением напряжения, частоты, скважности и т.п. Но параметры работы двигателя носят чисто физические характеристики. Чтобы сообщить их блоку управления, необходимо преобразовать физическую величину в величину электрическую, пригодную для обработки в блоке управления в соответствии с заложенной в него программой. Итак,

Датчик – это элемент системы управления двигателем, задача которого состоит в преобразовании физических величин, характеризующих работу двигателя, в электрические величины, пригодные для обработки электронным блоком управления.

Перечислим физические величины и явления, информация о которых необходима блоку управления:

- температура;

- давление;

- частота вращения;

- концентрация;

- количество воздуха;

- пространственное положение;

- вибрация.

Перечисленную совокупность датчики преобразуют в электрические параметры:

- напряжение;

- ток;

- частота.

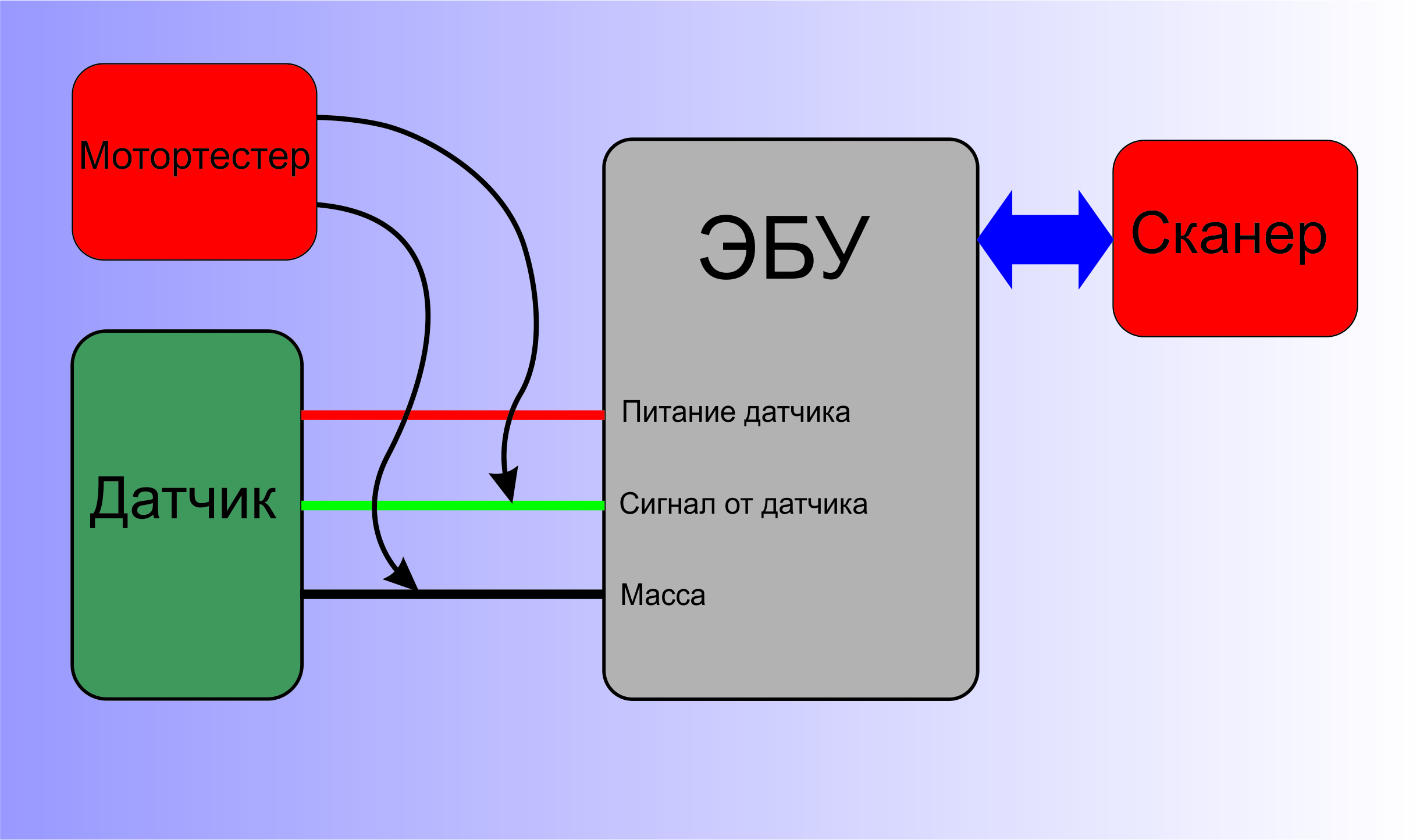

Принцип диагностики датчиковой аппаратуры

Диагностика любого датчика ЭСУД сводится к проверке адекватности преобразования физического параметра в электрический параметр.

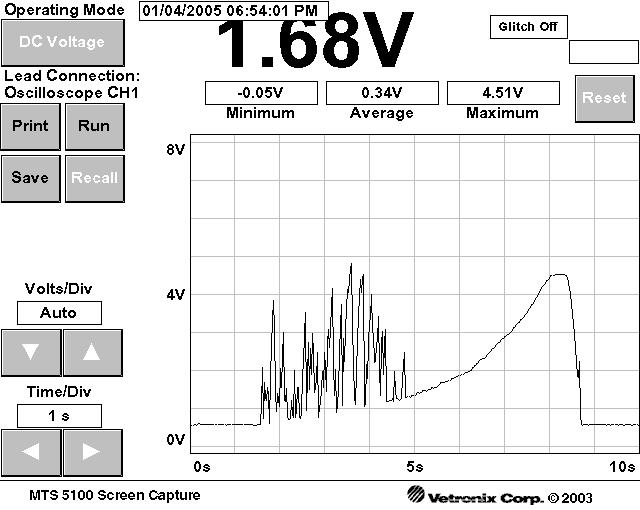

Необходимо установить заведомо известное значение параметра на входе датчика и проконтролировать его выходной сигнал при помощи мотортестера или сканера.

Простой пример: датчик абсолютного давления во впускном коллекторе. В качестве эталона можно использовать атмосферное давление, которое будет присутствовать во впускном коллекторе заглушенного двигателя. Проконтролировав отображаемое датчиком в этом состоянии давление при помощи сканера, можно сделать вывод о достоверности его показаний.

Приведенный пример весьма примитивен, он призван лишь продемонстрировать общий принцип диагностики датчиковой аппаратуры. В обучающем курсе “Диагностика датчиковой аппаратуры” методики проверки каждого типа датчиков описаны очень подробно.

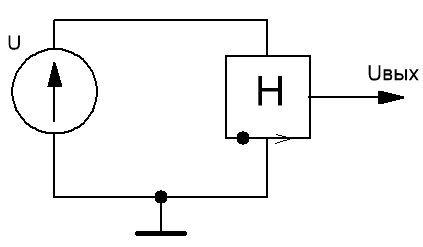

Предположим, есть некий датчик, подключенный к ЭБУ, и есть необходимость оценить его работоспособность (см. рисунок). Рассмотрим классическую схему подключения датчиков к блоку.

С блока управления на датчик подается питающее напряжение 5 В и масса. Сигнал с датчика поступает в блок и обрабатывается им.

Для проверки исправности датчиков применяются два основных диагностических прибора: сканер и мотортестер.

Подключив сканер, диагност получает возможность «увидеть» сигнал датчика «глазами» блока управления. Для того чтобы оценить выходной сигнал датчика при помощи мотортестера, необходимо подключить его щупы к цепи датчика, как показано на рисунке: один к массе, другой к сигнальному проводу.

Работа сканером более проста и удобна, но не следует забывать, что обмен информацией между ЭБУ и сканером происходит отнюдь не мгновенно, и какие-то интересные моменты сигнала можно попросту не обнаружить. Помимо этого, сканер невозможно использовать на достаточно старых автомобилях, примерно до середины девяностых годов, вследствие низкого уровня интеллекта и быстродействия тогдашних блоков управления.

Напротив, мотортестер позволяет оценить сигнал датчика очень качественно и подробно, не пропустив ни малейшей детали, хотя трудоемкость его применения выше, чем у сканера. Обратите внимание на то, что щупы мотортестера правильнее всего подключать непосредственно к разъему датчика. Особенно это касается щупа массы: не следует присоединять его к первой попавшейся точке массы двигателя.

Краткие итоги

Датчик представляет собой преобразователь физического параметра в параметр электрический, пригодный для обработки в ЭБУ. Физическими параметрами можно назвать температуру, давление, концентрацию, пространственное положение, количество воздуха, вибрацию. Электрические параметры, с которыми оперируют датчики, это напряжение, ток, частота. Проверку датчиков можно выполнить двумя приборами: сканером, подключив его к ЭБУ, и мотортестером, подключив его щупы непосредственно к сигнальному и массовому выводам датчика.

Особенности электрического подключения датчиков к цепям ЭСУД

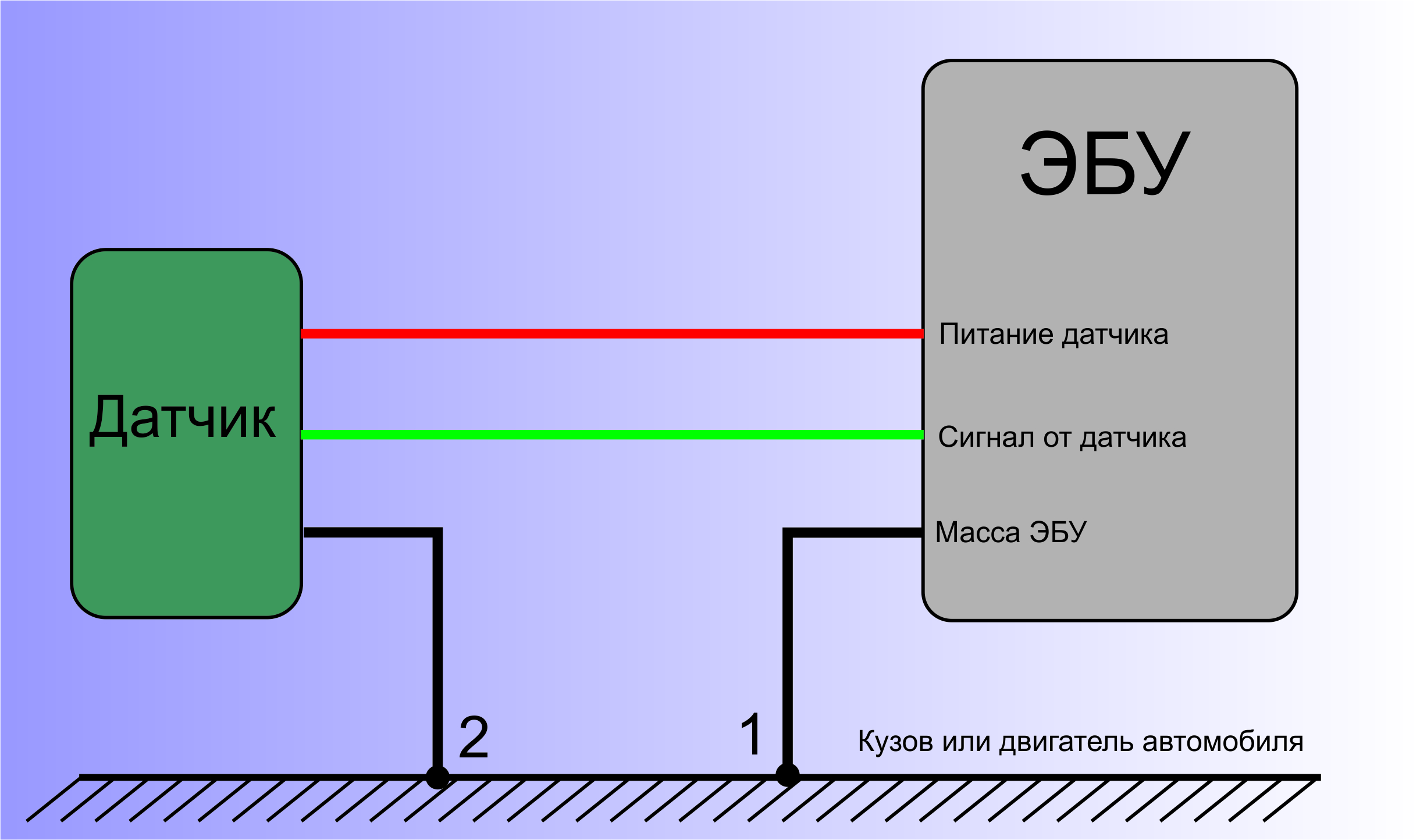

Каким образом датчики подключаются к блоку управления?

Схема подключения датчиков представляет собой очень важный момент. Обратимся к рисунку.

Существует так называемая «масса», или общий провод электропроводки автомобиля. Она объединяет металлические части кузова и двигателя и подключается к минусовой клемме аккумулятора. Большинству датчиков требуется подключение к массе в силу особенностей их работы. ЭБУ также подключается к массе, на рисунке это точка 1.

Рассмотрим, каким образом подключается масса датчиков. На первый взгляд, массу можно подключить к датчику в любой ближайшей точке двигателя или кузова (точка 2), а сигнальный вывод датчика подключить к одному из контактов в разъеме блока. Посмотрим на полученную схему критически.

Что получается?

А получается, что цепь датчика включает в себя участок кузова или двигателя автомобиля между точками 2 и 1. Одновременно с этим по кузову идут токи мощных нагрузок вроде ламп головного света, вентиляторов, электродвигателей стеклоочистителя и т.п. Получается, что по одному и тому же пути идут слабые токи датчика, содержащие полезную информацию, и большие токи мощных нагрузок. В итоге в цепи датчика возникают сильные помехи от электроприборов автомобиля и системы зажигания.

Такая ситуация совершенно недопустима, и подобное подключение массы датчиков (за редчайшим исключением) нигде не используется.

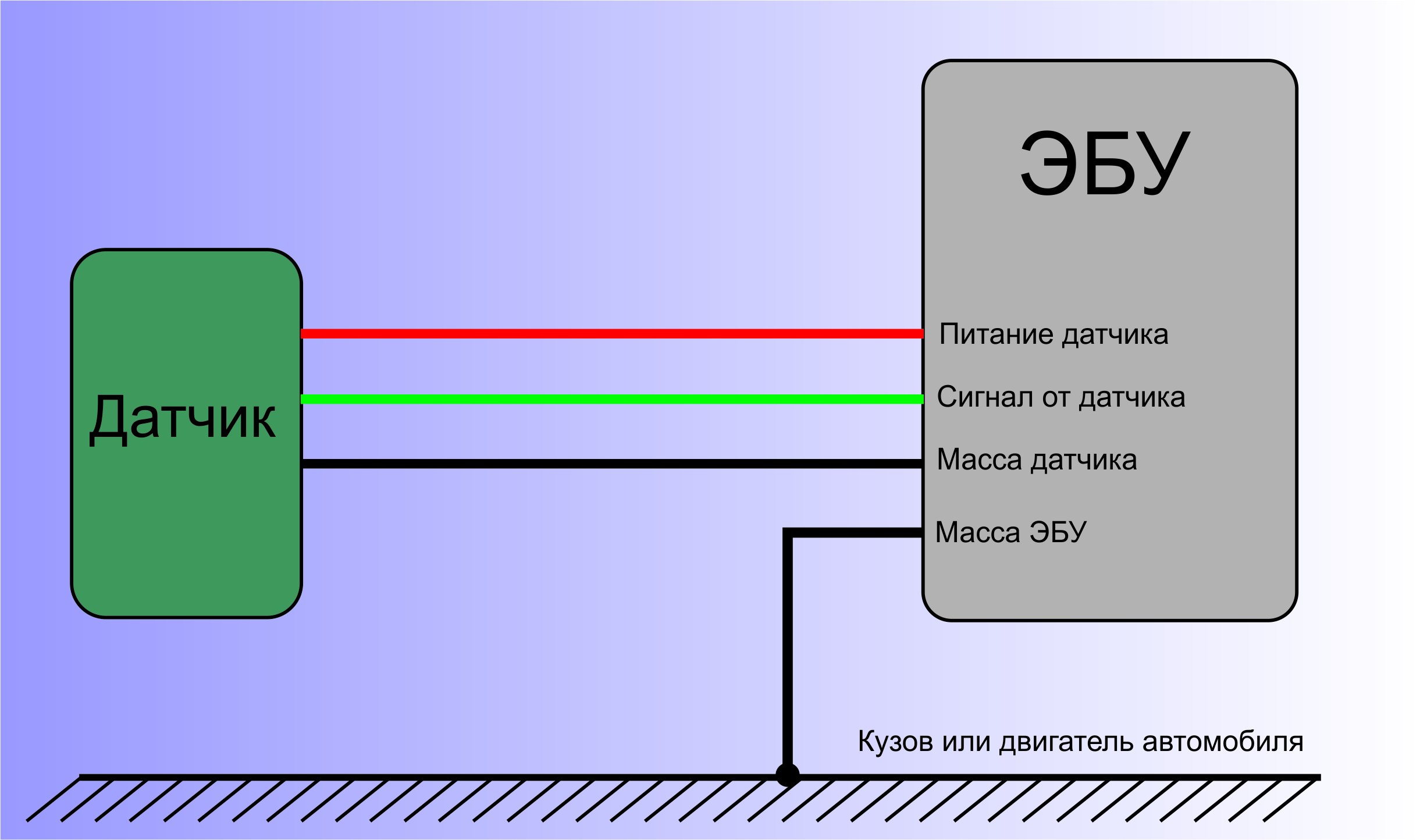

Куда же подключается масса датчиков? Она подключается непосредственно к блоку управления.

В такой ситуации цепь датчика оказывается не привязанной к цепи протекания токов нагрузок и сигнал датчика без помех и искажений поступает в ЭБУ. Сам блок, конечно же, подключен к массе автомобиля. Внутренняя структура ЭБУ, его характерные дефекты и методики ремонта изложены в обучающем курсе “Ремонт электронных блоков управления”.

Если открыть любую базу данных и посмотреть назначение выводов ЭБУ, то можно увидеть назначение выводов вроде «Масса датчика положения дроссельной заслонки», «Масса датчика абсолютного давления» и т.п. Отдельным выводом выполнена «Масса электронного блока управления». Вот это и есть точка подключения массы ЭБУ, а массы всех датчиков подключаются к ЭБУ отдельно, внутри него они соединяются вместе и подключаются к массе блока.

Убедиться в сказанном достаточно просто с помощью тестера: достаточно прозвонить цепь массы любого датчика на минусовую клемму аккумулятора, а затем, сняв разъем с ЭБУ, убедиться, что цепь разорвалась.

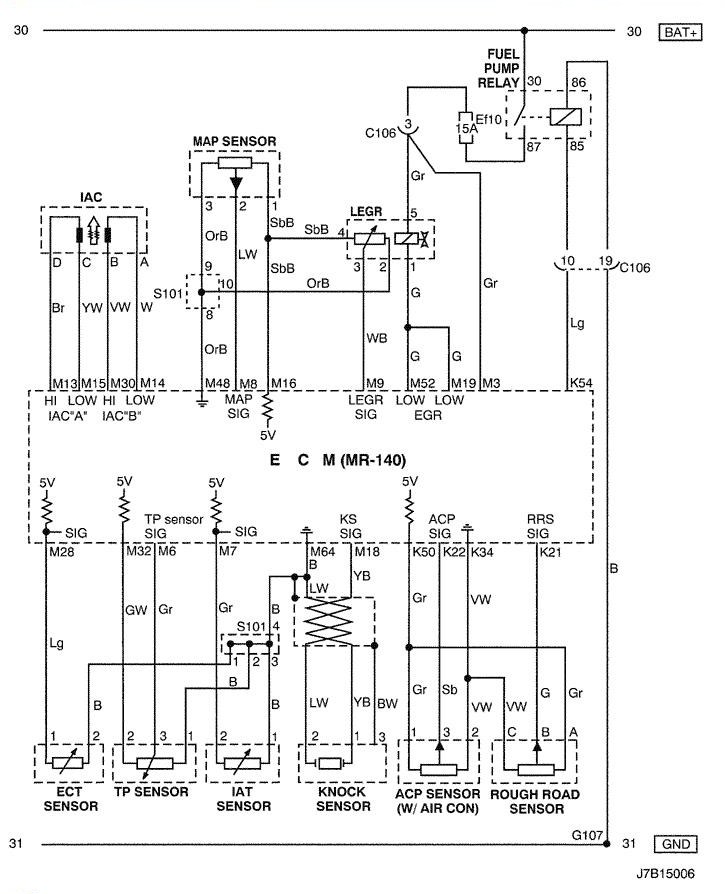

В качестве примера приведем часть схемы ЭСУД с блоком управления MR-140.

Несложно убедиться в том, что массы датчика температуры охлаждающей жидкости (Engine Coolant Temperature, ECT Sensor), датчика положения дроссельной заслонки (Throttle Position, TP Sensor), датчика температуры воздуха (Intake Air Temperature, IAT Sensor) объединены сборкой S101 и подключены к выводу М64 блока управления, обозначенному как вывод массы. В эту же точку подключены выводы массы и экранирующей оплетки датчика детонации (Knock Sensor). Массы датчиков давления в системе кондиционирования воздуха (Air Condition Pressure, ACP Sensor) и датчика неровной дороги (Rough Road Sensor) также объединены и подключены к выводу К34 электронного блока.

Есть два исключения из этого правила: резонансный датчик детонации конструкции GM, который применялся на первых системах управления ВАЗ, и однопроводной датчик концентрации кислорода. Но это исключения, а отнюдь не правило.

К сожалению, многолетняя практика диагностики двигателей дает право констатировать, что вышеизложенные факты понимают далеко не все специалисты автосервиса.

Приходилось видеть двигатели, в электропроводку которых было произведено вмешательство с целью создать более надежный контакт массы датчика расхода воздуха. При этом провод массы подсоединялся непосредственно к выводу датчика и к минусовой клемме аккумулятора. Такое решение совершенно недопустимо. Оно приводит к значительному повышению уровня помех в цепи датчика вследствие образования контура и даже может при определенных обстоятельствах вызвать выход ЭБУ из строя. Никакое изменение схемы подключения датчиков, никакое привнесение лишних проводов в ЭСУД недопустимо.

Существуют датчики, информацию с которых необходимо донести до ЭБУ максимально качественно, без помех. Примером может служить датчик положения коленчатого вала. В таком случае провода от датчика до ЭБУ заключают в экран, представляющий собой гибкую оплетку из алюминиевой фольги либо тонкого провода. Назначение экрана – защита цепи датчика от внешних электромагнитных помех. Сам экран также подключается к массовому проводу системы и обозначается на электрической схеме в виде пунктирного контура вокруг проводов. Примером такого подключения служит датчик детонации на рисунке выше.

Разновидности датчиков. Принцип работы и методики проверки

Если изучать датчиковую аппаратуру, опираясь на существующие руководства по ремонту той или иной марки автомобилей, то можно обнаружить, что в каждом руководстве используется один и тот же подход. Перечисляются датчики, входящие в состав описываемой системы управления, и озвучивается их назначение. Для другого двигателя и другой системы опять-таки перечисляются датчики и т.д.

В некоторых книгах датчики ЭСУД и контрольные датчики, необходимые, например, для работы панели приборов (датчик давления масла, уровня охлаждающей жидкости и т.п.) вообще свалены в одну кучу. Такой подход представляется неконструктивным и не отображающим истинной картины.

Рассматривая датчиковую аппаратуру, мы будем применять другой метод подачи информации. Все датчики будут рассматриваться не по признаку наличия их на той или иной ЭСУД, а по принципу действия, по физическому явлению, лежащему в основе их функционирования.

Такой подход видится гораздо более правильным и доступным для понимания. Датчики одного и того же принципа действия используются в абсолютно разных узлах автомобиля, и для диагноста, усвоившего принцип их работы и методику диагностики, не составит труда проверить работоспособность любого из них.

Например, датчик уровня топлива, датчик расхода воздуха флюгерного типа, датчик положения клапана рециркуляции отработанных газов и датчик положения педали акселератора, несмотря на кажущуюся несхожесть, диагностируются абсолютно одинаково, по одному и тому же принципу.

Поэтому будем рассматривать не наборы датчиков для той или иной системы управления, а их типы, исходя из физического принципа функционирования. Для примера разберем датчики потенциометрического типа.

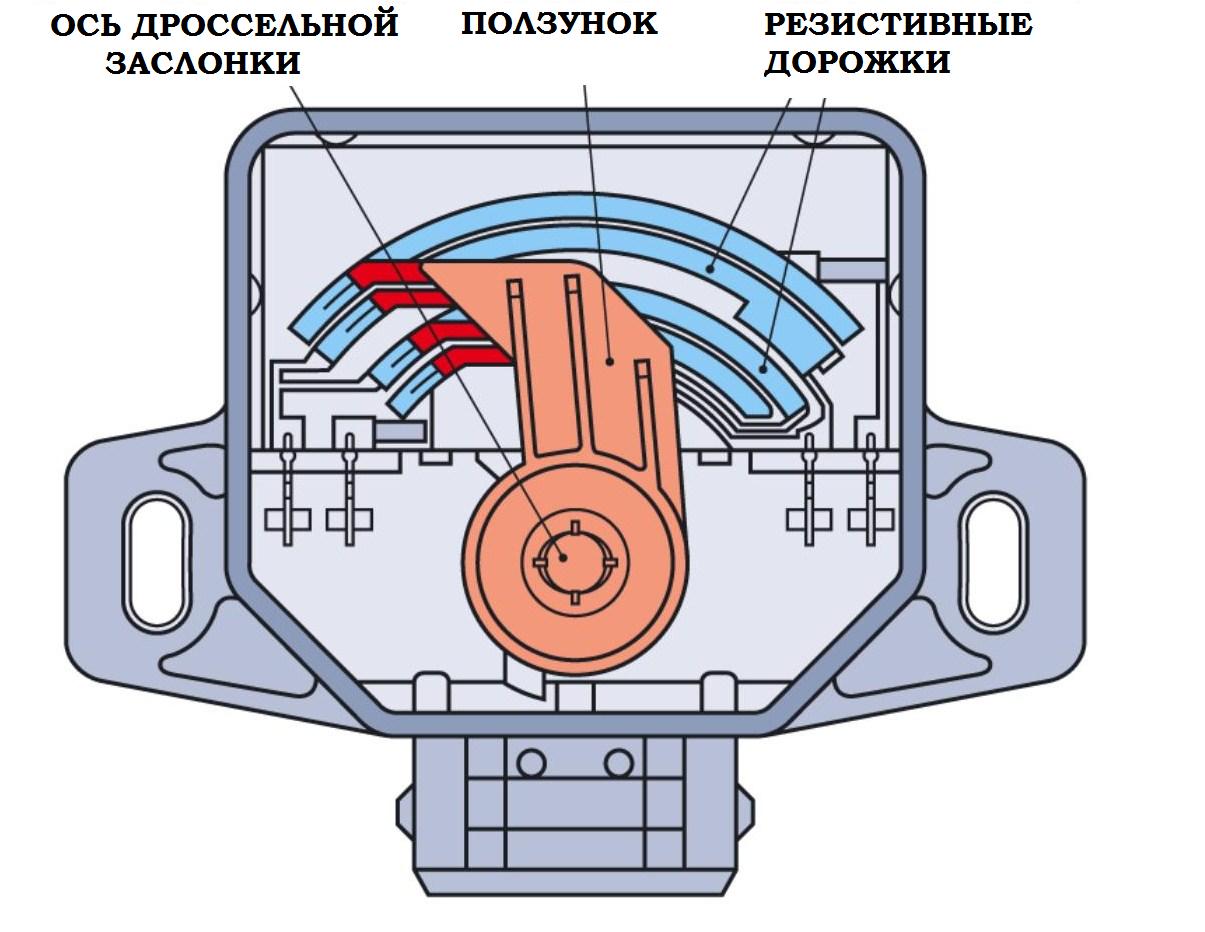

Датчики потенциометрического типа

Это один из самых несложных в понимании принципов действия и диагностики типов датчиков.

Что такое потенциометр?

Его смысл зашифрован в самом названии: это измеритель электрического потенциала. В электрических схемах потенциометр обозначается следующим образом: стандартное обозначение резистора, но со стрелкой, символизирующий подвижный контакт.

Если на верхний вывод потенциометра подать напряжение, скажем, 12 В, а нижний соединить с массой, то при перемещении полозка потенциометра напряжение между массой и сигнальным выводом будет изменяться от нуля до 12 В. Это в идеальном случае, в реальности же напряжение не будет доходить до нуля и до 12 В. Конструктивно датчик представляет собой резистивную дорожку в форме дуги или подковы, по которой перемещается ползунок. Один конец резистивной дорожки подключается к массе, на другой подается питающее напряжение. С ползунка снимается выходной сигнал.

Такой потенциометр использовался когда-то давно на радиоэлектронной аппаратуре для регулировки громкости звука: на него подавалось напряжение звуковой частоты, а с полозка оно снималось и шло на усилитель. В итоге, вращая ручку регулятора, можно было установить желаемый уровень громкости.

Где такой датчик можно применять в автомобиле?

Совершенно очевидно, его можно использовать там, где необходимо измерить пространственное положение какого-либо узла. Не важно, какого именно. Если узел подвижный, если он перемещается и занимает различные положения, а нам необходимо это положение определить, то практически повсеместно для этого используются датчики потенциометрического типа.

Классический пример датчика положения – указатель уровня топлива в баке. Поплавок с рычагом, установленный на шарнир и имеющий возможность перемещаться в одной плоскости. Рычаг соединен с полозком потенциометрического датчика. Напряжение с полозка подается на панель приборов и отклоняет стрелку указателя. Нужно отметить, что такая схема работы указателя уровня топлива уже весьма устарела и на большинстве современных автомобилей, оснащенных электронной панелью приборов, не применяется.

Где датчики такого типа используются на двигателе? Перечислим основные области применения:

- датчик положения дроссельной заслонки (ДПДЗ);

- датчик положения педали акселератора (ДППА);

- датчик положения клапана рециркуляции отработанных газов;

- датчик объемного расхода воздуха флюгерного типа;

- датчик положения заслонок впускного коллектора.

Перечислено далеко не все. Одним словом, везде, где нужно иметь информацию о пространственном положении узла, применяются датчики потенциометрического типа.

Методы диагностики таких датчиков рассмотрим на примере датчика положения дроссельной заслонки. Он устанавливается на дроссельном узле и преобразует в напряжение текущее положение дроссельной заслонки. На датчик подается напряжение 5 В с ЭБУ, но конструктивно датчик выполнен таким образом, что напряжение на нем никогда не будет равно 0 или 5 В. Это сделано для того, чтобы ЭБУ мог контролировать цепь датчика и различать нулевое положение и короткое замыкание сигнальной цепи на массу либо напротив, положение максимального открытия дросселя и замыкание на питающее напряжение 5 В. Поэтому в реальности напряжение на датчике изменяется не от 0 до 5 В, а от 0.3..0.5 В до 4.5..4.7 В.

Проверить работоспособность датчика можно двумя способами:

- Сканером. Для выполнения проверки нужно подключить сканер, войти в режим «Поток данных» и найти в списке напряжение на датчике. Затем, медленно поворачивая дроссельную заслонку от закрытого до полностью открытого состояния, контролировать численное значение напряжения. Оно должно нарастать плавно, без падений до нуля или бросков до максимального значения. Как вариант, можно оценивать не напряжение, а рассчитанное блоком положение заслонки в процентах. Опять-таки, количество процентов должно расти плавно, без хаотических появлений 0% и 100%. Следует отметить, что вследствие конечной скорости обмена между ЭБУ и сканером при такой методике проверки возможен пропуск дефектного места на резистивной дорожке датчика.

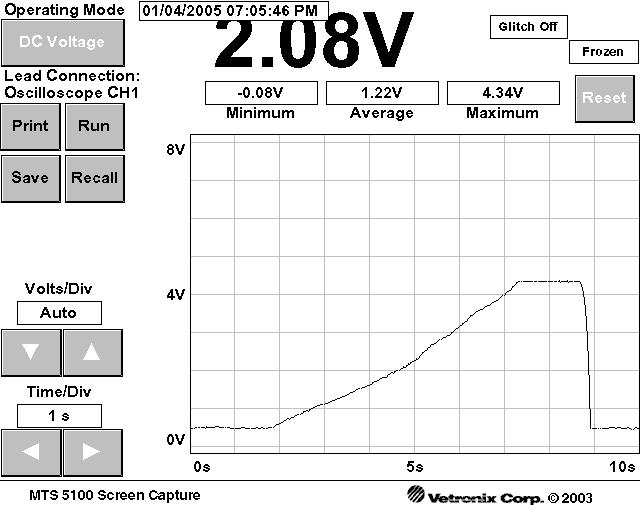

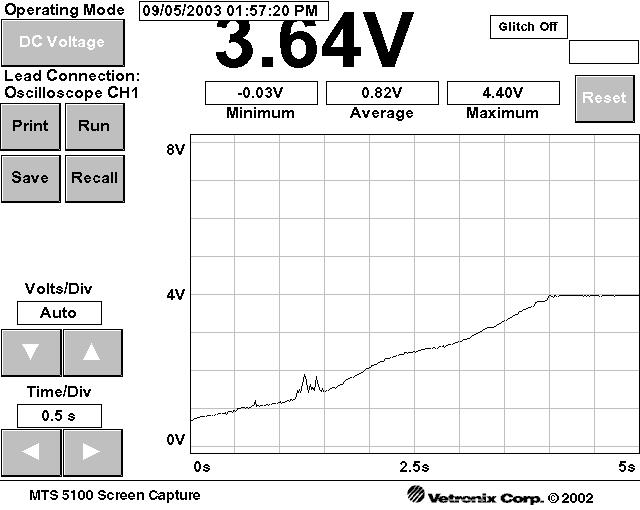

- Мотортестером. Измерение выполняется в режиме самописца. Щупы мотортестера необходимо подключить к массе и сигнальному выводу датчика. Включить зажигание. Плавно перемещая дроссельную заслонку, наблюдать за осциллограммой. Проверка мотортестером является наиболее достоверной, позволяет обнаружить малейшие нарушения резистивного слоя, и для полноценной диагностики датчика необходимо отдавать предпочтение именно ей.

Рассмотрим несколько примеров осциллограмм исправных и неисправных датчиков потенциометрического типа.

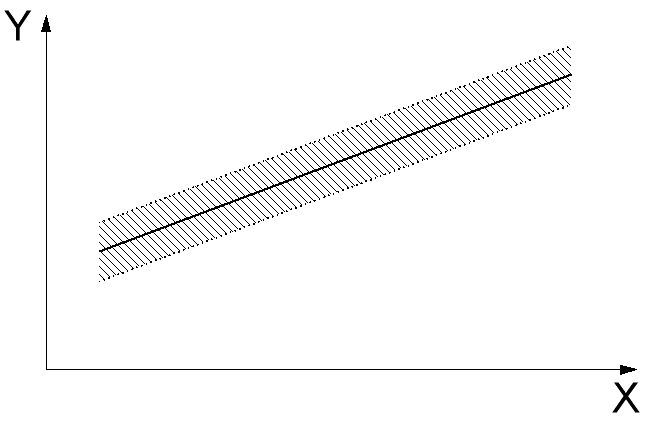

Осциллограмма исправного датчика. Напряжение нарастает плавно, без скачков и провалов.

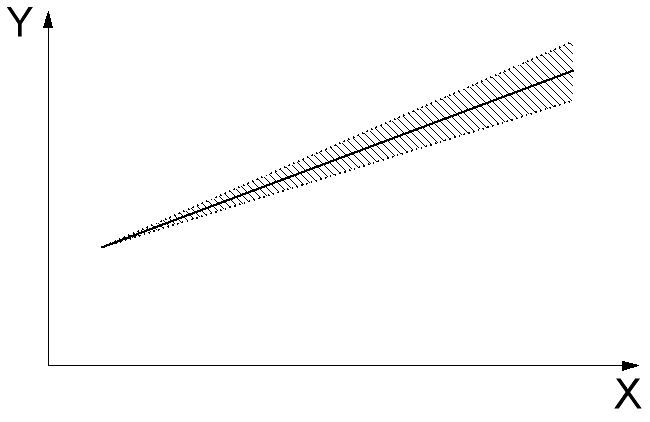

Датчик неисправен. Имеется износ резистивного слоя, приводящий к небольшим скачкам напряжения.

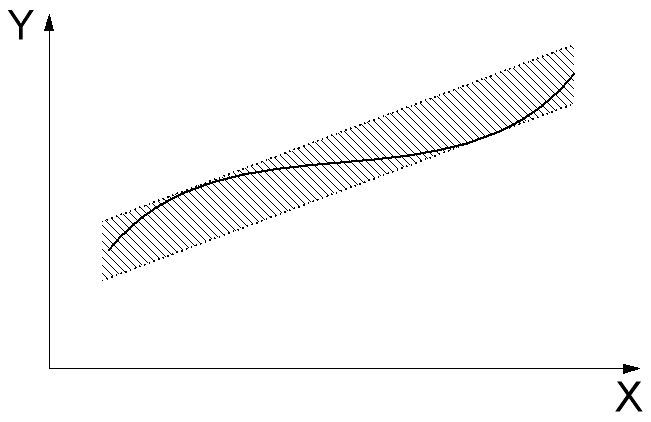

Сильный износ резистивного слоя. Броски напряжения достигают максимально возможного.

Рассказать о диагностике всех типов датчиков в рамках одной статьи невозможно. Все тонкости и нюансы диагностики датчиков термоанемометрического, терморезистивного, пьезоэлектрического и других подробно рассмотрены в обучающем курсе “Диагностика датчиковой аппаратуры”

Время на прочтение

19 мин

Количество просмотров 203K

Как раз открылся хаб Схемотехника, так что, как говорил Бьюфорд Бешеный Пёс Таннен

Здание суда уже строят, значит, пора кого-то вешать.

В этом цикле я расскажу о датчиках — как о немаловажном элементе системы управления неким объектом или тех. процессом.

Все свое повествование я буду вести касаемо практических вопросов реализации цифровых систем управления на базе микроконтроллеров.

Руководство не претендует на всеобщий обхват вопроса.

Хотя после того, как мой конспект перелез за 20 страниц текста, я решил разбить статью на следующие части:

- Часть 1. Мат. часть. В ней мы рассмотрим датчик, не привязанный к какому-то конкретному измеряемому параметру. Рассмотрим передаточные функции и динамические характеристики датчика, разберемся с его возможными подключениями.

- Часть 2. Датчики климат-контроля. В ней я рассмотрю особенности работы с датчиками температуры, влажности, давления и газового состава

- Часть 3. Датчики электрических величин. В ней я коснусь измерения тока и напряжения

Введение

В системе управления технологической установкой снятие текущих показаний некоторой величины — температуры, влажности, давления, уровня жидкости, напряжения, тока и проч. осуществляется с помощью датчиков — устройств и механизмов, предназначенных для преобразования сигнала внешнего воздействия в форму, понятную системе управления. Например, датчик влажности генерирует электрический сигнал, пропорциональный текущему значению влажности воздуха.

Как правило, датчики используются не сами по себе, а входят в состав системы управления, обеспечивая сигнал обратной связи.

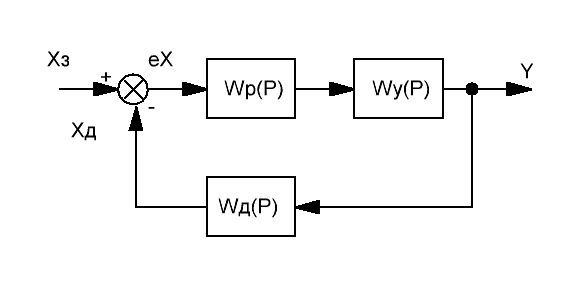

Рисунок 1. Типовая схема замкнутой системы регулирования

На рисунке 1 представлена типовая схема системы регулирования. Имеется сигнал задания Xз, который сравнивается с сигналом на выходе, получаемым с помощью датчика, имеющего передаточную функцию Wд(p). Ошибка управления подается на регулятор, который, в свою очередь, формирует сигнал управления исполнительным узлом, формирующим выходной сигнал Y.[1]

Простой пример — центробежный регулятор частоты вращения двигателя, где датчиком является платформа с шарами, которая, вращаясь, устанавливает то или иное положение топливной рейки. Заслонка, управляемая этой рейкой, регулирует количество топлива, подаваемое на двигатель. Сигналом задания будет являться требуемое значение скорости.

1.1 Классификация датчиков