Выполним расчет

исходя из механической прочности тары

для деревянной и картонной тары.

Статическое

сжимающее усилие, которое должна

выдерживать деревянная тара, расположенная

в нижнем ряду штабеля, определяется по

формуле:

![]() ,

,

Н (2.1)

где

g

– ускорение свободного падения, м/с2

qдбр

– масса грузового места брутто, т

Ндск

– высота складирования, м

h

– высота единицы тары, м

Для картонной тары

числитель формулы (2.1) необходимо умножить

на kзап–

коэффициент запаса прочности для

картонной тары, зависящий от длительности

хранения (до 30 сутокkзап=1,6,

свыше 100 сутокkзап=1,85).

Исходя из формулы

(2.1) высота складирования груза при

заданном Рстсоставит:

– для деревянной

тары

,

,

м (2.2)

– для картонной

тары

,

,

м (2.3)

Масса грузового

места брутто рассчитывается по формуле

![]() ,

,

т (2.4)

где

qн

– масса груза нетто, т

kм

– коэффициент относительной массы тары

![]() ,

,

(2.5)

где

qт,

qн

– масса тары и масса груза (нетто)

соответственно, т

Чем

меньше этот коэффициент, тем совершеннее

конструкция тары. Для деревянной разовой

тары kм=0,1,

для картонной тары kм=0,05.

Масса груза нетто

может быть определена

![]() ,

,

т (2.6)

где

ρ

– объемная масса груза, т/м3

V

– объем груза в таре, который в свою

очередь определяется

![]() ,

,

м2

(2.7)

где

l,

b,

h

– габаритные размеры тары (длина, ширина,

высота), м

kv

– коэффициент, учитывающий переход от

внешних размеров к внутренним размерам

тары (kv=0,98

).

П

р и м е р. Тара имеет габаритные

размеры 400×300×200 мм. Объемная масса грузаρ = 0,8 т/м3. Допускаемое статическое

усилие для деревянной тарыРдст=

6 кН, для картонной тарыРкст

= 4,2 кН. Определить высоту штабелирования

грузовых мест на складе.

Объем груза в таре

V= 0.4·0.3·0.2·0.98 = 0.0236 м3

Масса груза нетто

qн= 0,8·0,236 = 0,0189

т

Масса грузового

места брутто при использовании деревянной

тары

qдбр

= 0,0189· (1+0,1) = 0,0208 т.

при использовании

картонной тары

qкбр

= 0,0189· (1+0,05) = 0,0199 т

Высота штабелирования

грузовых мест в деревянной таре

![]() м.

м.

Примем 6 м.

для грузовых мест

в картонной таре

![]() м

м

2.4 Расчет расхода полимерной пленки для скрепления транспортного пакета

Скреплять в пакет

мелкие грузовые места можно с использованием

полимерных пленок – термоусадочной и

растягивающейся [8]. Полимерные пленки

не только являются средством скрепления,

но и выполняют защитные функции, позволяя

сократить потери груза при перевозке

и сохранить его качество. Кроме того,

применение термоусадочных пленок

дополнительно защищает груз от пыли,

влаги, грязи, допускает хранение пакетов

на открытых площадках.

Параметры пленки

и ее расход определяются в зависимости

от действующих в процессе перевозки

инерционных сил, фрикционных свойств

грузовых мест пакета и характеристики

пленки. Наибольших значений при перевозке

достигает продольная инерционная сила,

которая стремится сдвинуть пакет

относительно поддона. Величина продольной

инерционной силы определяется по

формуле:

![]() ,

,

Н (2.8)

где

kпр

– коэффициент ускорения, доли g

Qбр

– масса пакета брутто на поддоне, кг

Плёнка оказывает

на пакет равномерное давление Рпл.

Равнодействующая этому давлению силаРпл·Sприжимает пакет к поддону и зависит от

свойств пленки и площади верхней

поверхности пакетаS.

На боковые поверхности пакета действуют

силы натяжения пленки, равные по величине

и обратные по направлению, поэтому в

расчет их можно не принимать.

Под действием силы

тяжести пакета G=g·Qбри силы

натяжения пленкиРпл·Sвозникает сила трения, препятствующая

сдвигу груза. Величина силы трения

определяется по формуле:

![]() ,

,

Н (2.9)

где μ – коэффициент

трения между пакетом и поддоном.

В случае, если

продольная инерционная сила превышает

силу трения (Fпр>Fтр),

пакет сдвигается относительно поддона

и пленка будет деформироваться

(растягиваться). В свою очередь, усилие,

возникающее в пленке, не должно быть

больше допустимого

![]() ,

,

Н (2.10)

где

[σ] – допустимое напряжение на растяжение

пленки, Н/см2

δ – толщина

пленки, см

Нпак

– высота пакета, см

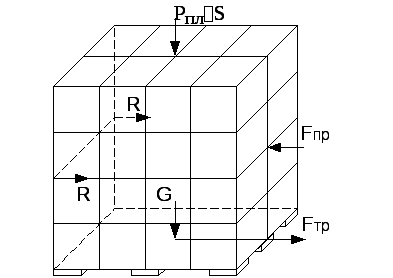

Реакция пленки Rнаходится из уравнения сил, действующих

на пакет (рис. 2.4)

Рисунок

2.4 – Силы, действующие на транспортный

пакет

![]() (2.11)

(2.11)

На основе уравнения

сил и допустимого значения реакции

пленки, а также с учетом действия на

пакет при перевозке вибрационных сил,

ослабляющих натяжение пленки (принимаем

Рпл=0), определяем необходимую

её толщину

![]() ,

,

см (2.12)

Полученное значение

δ сравниваем со стандартным δсти рассчитываем, сколько слоевnслрастягивающейся пленки нужно навить

на пакет.

Полезный расход

пленки для одного транспортного пакета

составит:

![]() ,

,

кг (2.13)

где

Lз

и bз

– длина и ширина заготовки пленки

соответственно, м

m

– масса

пленки, кг/м2

Указанные

величины Lз

, bз

и m

определяются следующим образом:

– длина заготовки

пленки

![]() ,

,

м (2.14)

где

lпак

и bпак

– длина и ширина транспортного пакета

соответственно, м

l1

– припуск на швы, м (l1=

0,01 м)

– ширина заготовки

пленки

![]() ,

,

м (2.15)

где

Z

– припуск

для скрепления груза с поддоном, м (Z

= 0,02 м)

– масса пленки

![]() ,

,

кг (2.16)

где

ρп

– объемная масса пленки, кг/м3

П

р и м е р. Рассчитать необходимую

толщину и расход полимерной пленки для

скрепления транспортного пакета. Пакет

формируется на стандартном плоском

поддоне (1200×800 мм) из грузовых мест в

картонной таре (400×300×200 мм). Масса брутто

грузового места 20 кг. Пакеты перевозятся

в вагоне в два яруса, при этомНпак≤

1350 мм (с учетом высоты самого поддона –

150 мм). Коэффициент трения между пакетом

и поддоном μ = 0,35, коэффициент ускорения

2,2g. Допускаемое

напряжение на растяжение пленки [σ] =

1200 Н/см2, стандартная толщина

пленки δст= 0,2 мм, объемная масса

пленки 350 кг/м3.

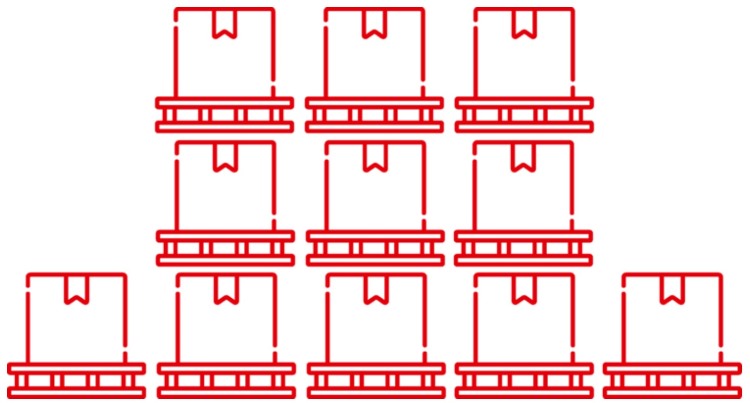

В один ряд на

поддоне размещается 8 грузовых мест

(рис. 2.5)

Рисунок

2.5 – Схема размещения грузовых мест на

поддоне

Высота картонных

ящиков на поддоне составит 1350 – 150 = 1200

мм.

Количество рядов

ящиков по высоте пакета 1200:200 = 6 рядов.

Общее число мест

в пакете 8·6 = 48 и масса брутто грузовых

мест в пакете

Qбр

= 48·20 = 960 кг

Тогда

величина Fпр

= 2,2·9,81·960

= 20719 Н

Необходимая толщина

пленки составит

![]() см

см

(или 0,54 мм)

При стандартной

толщине δст=0,2 мм необходимо

использовать три слоя пленки.

Длина

заготовки пленки Lз

= 2·(1,2+0,8)+0,01=4,01 м,

Ширина

составит bз

=

1,35+0,5·0,8+0,02+0,01=1,78 м

Масса

пленки m

= 0,35·0,2=0,07 кг.

Тогда

расход пленки для скрепления одного

транспортного пакета составит

qр=4,01·1,78·3·0,07=1,5

кг

При

выполнении расчетов параметры полимерной

пленки можно принять по таблице 2.2.

Таблица

2.2 – Параметры полимерной пленки

|

Параметр |

Тип пленки |

|||||||||

|

Растягивающаяся |

Термоусадочная |

|||||||||

|

δст, мм |

0,025 |

0,03 |

0,04 |

0,05 |

0,08 |

0,010 |

0,12 |

0,15 |

0,18 |

0,20 |

|

[σ], |

700 |

800 |

800 |

900 |

900 |

1000 |

1100 |

1100 |

1200 |

1200 |

Составление грузового плана на судах, перевозящих генеральные грузы, это своего рода искусство, так как каждый грузовой помощник и капитан используют собственные знания, накопленный ими опыт и приобретенные, индивидуальные приемы или, своего рода, оттенки личного профессионального мастерства.

Один и тот же груз, на одном и том же судне, с одинаковыми судовыми запасами каждый разместит по разному, при этом, у кого-то может даже не хватить места, а иной, наоборот, разместит так, что останется свободное пространство, которое, при желании, можно заполнить другим грузом.

Основы коммерческой эксплуатации штурмана получают во время обучения в мореходных и речных училищах и первый грузовой план составляют во время написания курсового проекта по коммерческой эксплуатации. Затем работая на грузовых судах, сначала в должности матросов, а затем третьими и вторыми помощниками капитана они наблюдают как грузовой помощник составляет грузовые планы, как капитан обсуждает их с ним, как грузы грузятся, размещаются на судне, крепятся, перевозятся, как ведется наблюдение за грузом в море, какие меры принимаются для его сохранной транспортировки, а затем выгружаются в порту назначения. Наиболее любознательные штурмана ведут соответствующие записи, которые используют став грузовыми помощниками.

Коммерческая эксплуатация не есть нечто статичное, так как технологии перевозки грузов совершенствуются, появляются новые виды грузов, особенно опасных, тяжеловесных и крупногабаритных. Кроме того меняются средства погрузки и выгрузки грузов, принимаются различные документы, регулирующие правила перевозки и обработки грузов, появляются новые требования к грузовым документам. Для составления грузовых планов, расчета остойчивости, а также погрузки и выгрузки тяжеловесных и крупногабаритных грузов, а также контейнеров разрабатывается и совершенствуется программное обеспечение.

Для того, чтобы идти в ногу, с непрерывно меняющимися условиями, грузовым помощникам и капитанам необходимо освежать свои знания и совершенствовать навыки. При этом, получение знаний и овладение навыками происходит полностью самостоятельно, так как даже в крупных компаниях не проводятся тематические семинары и обучающие курсы по коммерческой эксплуатации.

В данной статье мы рассмотрим методику вычисления высоты штабеля с трубами. На первый взгляд может показаться, что составить грузовой план с трубами не составляет особого труда, однако, даже на судах, где на судовых компьютерах установлены грузовые программы и имеется возможность вычислить высоту штабеля труб, далеко не все грузовые помощники и капитаны умеют это делать.

Трудность возникает из-за того, что в каждом последующем ряду трубы укладывают не друг на друга, а в ложбину между двумя соседними, поэтому высота штабеля из двух рядов получается несколько меньше, чем сумма диаметров двух труб, из трёх – меньше чем сумма трех диаметров и так далее. Очевидно, что при высоте штабеля из нескольких рядов, его высоту можно оценить приблизительно с небольшой ошибкой, однако чем больше будет в штабеле рядов труб, тем больше будет ошибка, которая будет уже исчисляться несколькими рядами.

Чтобы не гадать, как говорится «на кофейной гуще» и не тратить напрасно собственное время, проще вычислить высоту штабеля, состоящего из труб одинакового диаметра и уложенных вплотную друг к другу, используя простейшие формулы геометрии для 7 – 8 классов средней школы.

Например, можно воспользоваться формулой для вычисления высоты в равностороннем треугольнике:

![]()

«Высота равна стороне треугольника, умноженной на корень квадратный из трёх, деленный на два». Где,

![]()

На рисунке видно, что сторона (а) равняется двум радиусам (R) или диаметру труб (D).

На том же рисунке видно, что для вычисления максимальной высоты штабеля (H) из двух рядов труб, к полученной высоте (h) необходимо прибавить два радиуса или диаметр труб (D):

![]()

Где,

![]()

Очевидно, что высоту штабеля из трёх рядов легко вычислить по формуле:

![]()

Для четырех рядов по формуле:

![]()

Если в штабеле более трёх рядов, то его высота вычисляется по формуле:

![]()

Где n – это число рядов в штабеле.

Например, для вычисления высоты штабеля из четырех рядов, n = 4 и формула примет вид:

![]()

Для штабеля из пяти рядов n = 5, из шести n = 6 и так далее.

Разумеется, что для вычисления высоты штабеля, уложенного на доски или брусья, необходимо к вычисленной высоте штабеля прибавить толщину досок или брусьев.

На практике, далеко не всегда, а точнее маловероятно, что ряд будет состоять из труб уложенных в плотную друг к другу от борта до борта. Вероятнее, что между какими-нибудь двумя трубами останется просвет, в которые последняя труба не войдет. Высоту такого штабеля из двух рядов труб можно вычислить по формуле высоты в равнобедренном треугольнике:

Где,

![]()

![]()

Как видно на рисунке, расстояние (р) легко вычислить, принимая во внимание толщину досок или брусьев, установленных между бортами и крайними трубами в ряду.

Мы рассмотрели только один из способов вычисления высоты штабеля, состоящего из рядов труб одинакового диаметра. Очевидно, что высоту штабеля можно вычислять и по формулам прямоугольного треугольника, в котором гипотенуза будет равняться одному диаметру труб (для штабеля из двух рядов) или более, в зависимости от количества рядов. Длина меньшего катета будет равняться радиусу труб (для штабеля из двух труб) или нескольким радиусам, в зависимости от числа рядов в штабеле.

c² = a² + b²

Кроме этих двух способов наверняка можно применить и другие формулы элементарной школьной геометрии, главное руководствоваться простым правилом: «не усложнять простое», так как излишние усложнения не только загромождает вычисления и занимают больше времени, но и увеличивают риск появления промахов или ошибок в вычислениях.

Из сказанного выше можно сделать вывод, что индивидуальные «оттенки» мастерства, каждый штурман начинает приобретать не тогда когда он становится старшим помощником капитана или капитаном, а еще учась в средней школе, так что не стоит упускать драгоценное время и лучше приступать к формированию своего мастерства, сидя за школьной партой и курсантским столом.

Автор капитан В. Н. Филимонов

Высота штабелирования при укладке коробок в транспортную тару определяется по формуле:

где h – высота коробки,

n – количество рядов,

σ – толщина прокладок,

(n-1) – количество прокладок между рядами.

Транспортная тара – картонная коробка,

габаритные размеры: 521 х 310 х 419 мм,

материал – гофрокартон В , толщиной 3 мм.

На высоту штабелирования оказывают влияние:

1. Способ штабелирования;

2. Климатические условия (их влияние на прочность картонной тары);

3. Продолжительность хранения;

4. Прочность тары.

ГОСТ 18211-72 определяет высоту штабелирования с учетом сроков хранения:

где D – величина сопротивления сжатию, МП;

K – коэффициент запаса прочности,

G – масса продукции, кг;

H – высота штабеля, см;

h – высота ящика, см;

S – площадь основания, см2.

Коэффициент запаса прочности характеризует сроки хранения продукции в таре:

До 30 дней – К=1,6;

До 100 дней – К=1,65;

Свыше 100 дней – К=2.

Из формулы выразим H:

ГОСТ 18211-72 определяет высоту штабелирования с учетом сроков хранения:

h = 41,9 см;

S = 52,1*31 = 1615,1 см2;

K = 2 (для срока хранения свыше 100 дней);

G = 0,3*20 = 6 кг;

Расчет прочности ящика на сжатие, для ящиков любой стандартной высоты и с любыми типами гофро:

где δ – толщина картона, см;

Z – периметр ящика, см;

Рт – торцевая жесткость, Н/см;

Р1 – сопротивление сжатию одного плоского слоя;

Р2 – сопротивление сжатию второго плоского слоя;

Р3 – сопротивление сжатию гофрированного слоя.

Вывод:

Транспортные картонные коробки могут быть размещены

на паллете в рядов.

Так как использование такой высоты штабелирования нецелесообразно, то на практике выбираем количество рядов исходя из особенностей конкретного процесса транспортировки и хранения.

О том, как при помощи WMS-системы рассчитать идеальную схему размещения штабелированой продукции

Эффективное использование складских помещений – это залог качественной, четкой и бесперебойной работы торговых и транспортных предприятий. При этом даже небольшой объект со временем требует организационных мер по упорядочиванию укладки товаров. Добиться этой цели можно в том числе и с помощью WMS-системы.

Однако бытует расхожее мнение о том, что внедрение подобных систем на складах, где штабелирование является основным способом хранения, сложно и требует разработки специализированных схем укладки и размещения. В статье ниже мы подробно расскажем:

- • На каких складах и почему лучше отказаться от штабелирования?

- • Как составить грузовые ряды, чтобы не завалило?

- • Какая из схем укладки позволит потерять минимум палет?

- • И как настроить WMS-систему под свой склад?

Мал склад, да в штабель

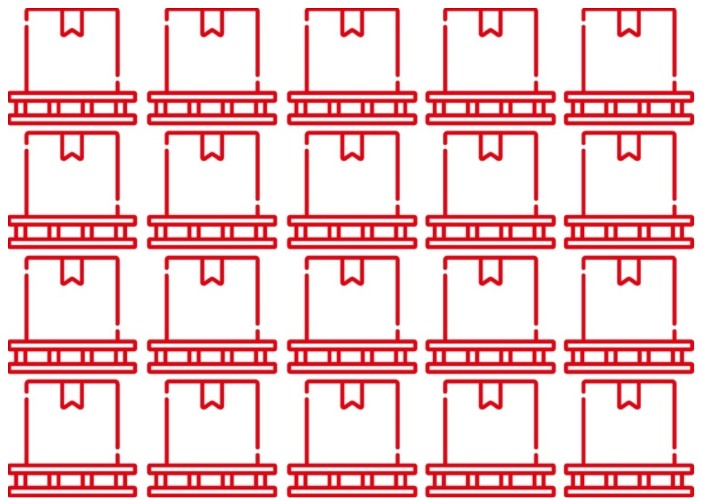

Штабелирование – это способ размещения грузов на складах в несколько рядов. Обычно организация хранения в штабель применима для однотипных товаров, не требущих специальных условий хранения в стандартной таре: коробках, ящиках, поддонах, бочках и т.д.

При этом специальное складское оборудование для укладки товара не требуется, что выгодно отличает штабелирование, к примеру, от стеллажного хранения. Благодаря отсутствию необходимости учитывать габариты вспомогательных устройств автоматизация штабельного хранения также упрощается.

Очень важно помнить, что все палеты должны быть максимально сходными по габаритам и массе, чтобы обеспечить устойчивость штабеля. В идеале, лучше укладывать продукцию одной номенклатурной позиции, имеющей стандартные и неизменные габаритные размеры.

Штабельная укладка экономична за счет отсутствия затрат на специальное оборудование для хранения. Например, стеллажи. По оценкам Trusted Business Insights, в 2021 году цены на импортное оборудование поднялись на 5-30%.

Кроме того, штабелирование позволяет повысить рациональность использования складских помещений за счет наращивания безопасной высоты хранения. В числе плюсов данного метода укладки можно также отметить простоту учета и инвентаризации, а также максимальное использование высоты низких складов.

В то же время, у штабелирования есть и ряд недостатков. В их числе можно выделить:

- • Ограничения по ширине ассортимента. В штабель лучше всего помещать товары одной номенклатурной позиции и одной партии и даты производства – для продукции, требующей учета сроков годности.

- • Сложности при погрузочно-разгрузочных работах с использованием спецтехники. Доступна только та часть продукции, которая расположена на верхних и ближних к проходам ярусах;

- • Ограничения по заполнению. Пространство, откуда ранее извлекли продукцию, нельзя использовать под новые товары или под новые партии до тех пор, пока не выберется весь штабель.

- • Сложности при учете и инвентаризации. Часть товаров недоступна для осмотра и подсчета;

- • Ограничения по высоте потолков. На складах с высокими потолками при таком способе хранения нельзя добиться достаточно эффективного использования пространства. Так как максимальная высота штабеля по нормам охраны труда не может превышать 6 метров. Это регулируется приказом (ист.) Минтруда от 28 октября 2020 года №753н.

- • Трудности при автоматизации. При внедрении WMS-системы существуют сложности с формализацией схем укладки и размещения. Так как единого стандарта правил укладки не существует, что не позволяет разработать универсальное решение.

Штабелированные табу

Основным моментом, который необходимо учитывать, является то, что в штабелях груз ничем не подпирается. Так что сохранность товара и безопасность от обвалов обеспечиваются определенными правилами укладки. Ниже мы перечислим основные требования.

![]() #1 Обеспечение устойчивости.

#1 Обеспечение устойчивости.

Укладка должна быть, стабильной по конструкции, плотной и ровной, без уступов и пустот. В штабели нельзя укладывать товары в поврежденной либо скользкой упаковке. Возможно размещение деревянных прокладок между слоями для усиления устойчивости конструкции. На открытых площадках верх штабелей должен быть выпуклым, а на закрытых – плоским и ровным.

![]() #2 Соблюдение ограничений по нагрузке.

#2 Соблюдение ограничений по нагрузке.

В первую очередь, при расчете значения допустимой высоты штабеля нужно учитывать нагрузку на упаковку в нижних ярусах. Как правило, из соображений безопасности, рекомендованная высота ограничивается 6 метрами.

Однако при обеспечении дополнительных мер она может быть увеличена, но обязательно с учетом базовых правил. Так, например, штабелями большой высоты нельзя размещать товары, которые могут испортиться из-за пониженной вентиляции между ярусами. Продукция в бочках не должна размещаться с количеством рядов более двух при вертикальном размещении и более 3трех – при горизонтальном. А в случае с горючими материалами цистерны должны быть составлены только в один ряд пробками вверх.

![]() #3 Соответствие расстояний между штабелями и отступов технологическим требованиям.

#3 Соответствие расстояний между штабелями и отступов технологическим требованиям.

При стандартных габаритах грузового места 1,2х0,8х1,6 метров ширина проходов должна составлять не менее 2 метров. При формировании и размещении штабелей нельзя забывать и про пространство, необходимое для маневров погрузчиков. Обычно это не менее 3,5 метров. Нужно также оставлять определенное пространство до стен (50-70 см) и отопительных приборов (не менее 150 см). Между штабелями, составляющими группу, требуется оставлять не менее 6 метров для организации магистральных проездов.

Палетная арифметика

Использование складской площади благодаря применению разных схем штабелирования может быть весьма вариативным и подбираться под конкретные особенности ассортимента и характеристики комплекса.

Однако необходимо учитывать один нюанс. Даже если учесть, что площадки для устройства штабелей будут стандартны по размерам, все равно фактическая вместимость штабелей может разниться. И именно эта неопределенность существенно затрудняет проектирование конкретной схемы планирования в WMS. Так получается, как раз потому, что у разных номенклатурных позиций могут быть специфические характеристики и свойства, а также требования к партионному учету, которые будут диктовать необходимость того или иного способа и схемы укладки.

Чтобы сотрудник мог сориентироваться во всем этом разнообразии требований, в современных WMS-системах для штабельного хранения внедрена визуализация топологии склада. Причем, если говорить о схемах укладки, то тут мы имеем дело с достаточно большим количеством вариаций.

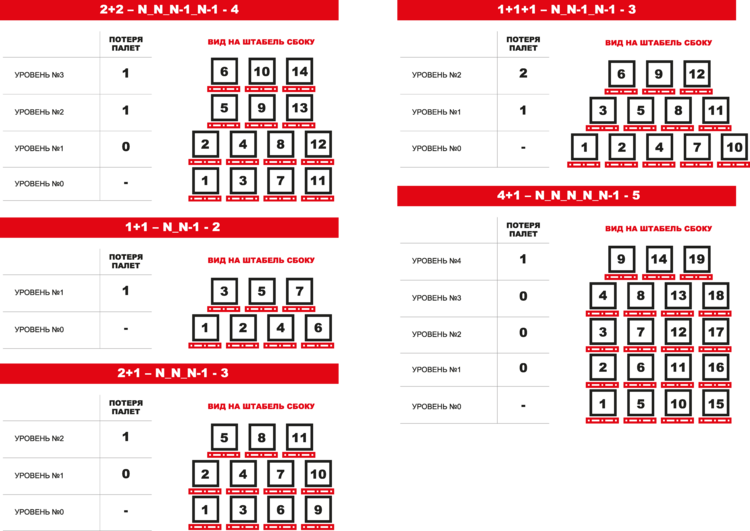

Примеры самых распространенных схем укладки в штабель и оценка потерь в зависимости от количества паллет в каждом конкретном слое

Для понимания вместимости конкретного места хранения нужно решить две задачи: оценить емкость основания в палетах и рассчитать количество палет на каждом следующем уровне в зависимости от типа штабелирования.

Пример расчета вместимости для схемы «2 яруса в стопку, 1 пирамидой».

Исходные условия: используются ячейки с длиной по полу 5 метров (габариты ячейки задаются в топологии), а палеты размещаются по узкой стороне 0,8 м без свеса продукции с поддона.

Решение

Шаг 1. Определяем количество палет по полу на 1 ярусе: 5м / (0,8м + свес) = 6,25 палет

Шаг 2. Округляем значение вниз до целого, так как не сможем поставить больше палет не перегородив при этом проезд. Итого – 6 палет на 1 ярусе штабеля.

Шаг 3. Определяем количество палет для 2-го яруса как «N» от 1-го яруса, так как согласно схеме 2-ой ярус идет в стопку – 6 палет. Шаг 4. Определяем количество палет для 3-го яруса как «N-1» от 2-го яруса, т.к. 3-ий ярус идет пирамидой со смещением – 5 палет.

Итого: вместимость равна 17 палетам

Так же важно учитывать допустимую высоту ячейки для размещения. Над некоторыми ячейками могут находиться ограничения: перекрытия, вентиляция, система пожаротушения или другие инженерные коммуникации, которые влияют на расчет количества емкости ячейки и штабеля.

Например, над одной из ячеек располагается перекрытие, которое ограничивает высоту размещения до 4,5 метров. Тогда для нашего примера дополнительно учтется высота палеты – 1,6м. Далее повторяем все те же шаги, которые были описаны в примере выше.

![]() Шаг 1. Определяем возможное количество ярусов в ячейке по формуле 4,5м / 1,6м = 2,8125 яруса.

Шаг 1. Определяем возможное количество ярусов в ячейке по формуле 4,5м / 1,6м = 2,8125 яруса.

![]() Шаг 2. Округляем значение вниз до целого, так как не сможем поставить дополнительный ярус. Итого – 2 яруса штабеля.

Шаг 2. Округляем значение вниз до целого, так как не сможем поставить дополнительный ярус. Итого – 2 яруса штабеля.

![]() Шаг 3. Определяем количество палет по полу на 1 ярусе по форуме: 5м / (0,8м + свес) = 6,25 палет

Шаг 3. Определяем количество палет по полу на 1 ярусе по форуме: 5м / (0,8м + свес) = 6,25 палет

![]() Шаг 4. Округляем значение вниз до целого, так как не сможем поставить больше палет не перегородив при этом проезд. Итого – 6 палет на 1 ярусе штабеля.

Шаг 4. Округляем значение вниз до целого, так как не сможем поставить больше палет не перегородив при этом проезд. Итого – 6 палет на 1 ярусе штабеля.

![]() Шаг 5. Определяем количество палет для 2-го яруса как «N» от 1-го яруса, так как согласно схеме, 2-ой ярус идет в стопку – 6 палет. Для 3-го яруса количество палет не определяется.

Шаг 5. Определяем количество палет для 2-го яруса как «N» от 1-го яруса, так как согласно схеме, 2-ой ярус идет в стопку – 6 палет. Для 3-го яруса количество палет не определяется.

![]() Итого: получается вместимость, равная 12 палетам.

Итого: получается вместимость, равная 12 палетам.

Если уловить основные принципы, подобный расчет не так и сложен. И если есть уверенность, что на складе будет размещаться лишь малое количество товарных позиций, то тип укладки и вместимость каждого штабеля под каждую из них хотя бы в теории еще можно держать в голове.

Но вот если речь о складе с большим разнообразием номенклатуры, то это становится крайне проблематичным, если не невозможным. Чтобы организация хранения в штабель не стала кошмаром для логиста и кладовщика, процесс необходимо автоматизировать. В этом случае на помощь и приходят WMS-системы, функционал которых позволит автоматически создавать различные варианты размещения в соответствии с конкретными условиями и задачами. Пользователю будет необходимо лишь верно задать соответствующие параметры.

Лайфхаки грузовой укладки

Первый шаг при организации системы хранения товаров методом штабелирования – это создание схемы укладки на поддон. Для этого необходимо проанализировать следующие параметры:

- • Товар;

- • Единица товара (упаковка);

- • Количество единиц товара на поддоне;

- • Тип поддона (EUR/FIN/поддон промышленного производства);

- • Реальные габариты палеты с товаром и наличие «свеса» по обеим сторонам поддона;

- • Высота палеты.

Реальные габариты палеты применяются для расчета фактической емкости ячейки «по полу» и высоте, если товар выступает за пределы поддона или есть технологические ограничения помещения. Именно эти данные будут применяться для расчета используемой для хранения площади. Тут важно отметить, что система сможет работать с любыми значениями свеса, но на практике при штабелировании их крайне желательно минимизировать или вовсе не допускать!

Данный анализ необходимо провести для определения групп товаров с совпадающими схемами штабелирования. Говоря о схеме штабелирования, мы говорим об уникальном сочетании количества ярусов и схем укладки.

Мы выделяем как минимум 3 основных вида штабельной укладки:

#1 В «стопку». Каждая упаковка товара в новом ряду кладется в том же направлении, что и предыдущая. Прямая укладка часто используется при размещении ящиков.

Схема укладки «в стопку»

#2 Укладка с контрподдонами. При таком варианте количество палет в каждом слое становится на 2 меньше, чем было на первом.

Схема укладки «с контрподдонами»

#3 Пирамидальная. Предполагает сокращение площади укладки каждого последующего верхнего ряда. Повышает общую устойчивость штабеля.

Схема пирамидальной укладки

При этом ключевым моментом для автоматизации штабельного хранения является настройка вместимости мест хранения. Для этого завершив настройку объектов хранения, необходимо определить перечень мест хранения (ячеек), для которых доступно штабелирование.

Затем настройте параметр «вместимости по полу» для всех ячеек. Самым простым способом это сделать является указание вместимости непосредственно в палетах. Таким образом, при планировании в ячейку заданного типа без настроек штабелирования разместится количество палет, указанное в базовой настройке. А используя схему пирамидальной укладки с высотой 3 метра, можно поместить уже 12 палет.

Причем выбранный вами алгоритм в дальнейшем будет учитываться и при выполнении прочих складских операций.

Кроме того, при использовании WMS-системы отпадает необходимость при выборе типа укладки все время подсчитывать вместимость штабеля либо запоминать эти данные для множества позиций. Соответственно, использование решений для автоматизации склада позволит сэкономить время, сократить издержки и избежать ошибок при размещении товаров.

В целом, наш опыт внедрения подобных систем, например, AXELOT WMS X5, наглядно показывает, что гибкость функционала таких программных продуктов позволяет рассчитывать значения параметров для любой схемы штабелирования. А это значит, что наладить максимально рациональную и актуальную именно для вашего предприятия систему хранения товаров – задача посильная.

Определение допустимой высоты штабеля

Ширина грузовой площадки определяется шириной пролета крана. Длина склада определяется количеством грузовых мест – пакетов, штабелей.

Допустимая высота штабеля определяется из соотношения:

,

где – высота подвески крюка, = 16 м;

– высота траверсы,= 0,8 м;

– высота пакета, = 1,4 м;

– зазор безопасности, = 0,5 м;

– высота строп, = 1,5 м.

= 11,8 м

Максимальное количество ярусов:

,

= 8 ярусов.

Так как 8 ярусов в одном штабеле мелкоразмерного леса быть не может, принимаем = 4.

Тогда фактическая высота штабеля равна:

,

где – высота пакета, = 1,4 м.

= 5,6 м.

Определение ширины штабеля

Допустимая ширина штабеля , м, рассчитывается по формуле:

,

где – пролет крана, = 32 м;

– расстояние до оси полувагона, = 2,45 м;

– ширина дороги, .

= 23,1 м

Количество пакетов в ряде шт., определяется по формуле:

Тогда фактическая ширина штабеля B, м, рассчитывается по формуле:

Ч,

где – ширина пакета, = 2,5 м;

– зазор между пакетами, = 0,1 м.

Ч = 21,7 м.

Определение количества штабелей

Количество штабелей, шт. определяется по формуле:

,

где – количество грузовых мест, = 224 шт.;

– число пакетов в штабеле.

,

где – количество пакетов в штабели (вдоль грузового фронта), .

Длина штабеля, принимается равной длине 3 пакетов.

= 108 шт.;

= 2 штабеля.

Определение длины склада

Длина склада , м, определяется по формуле:

= ,

где – длина штабеля, = 9 м;

– количество штабелей, = 2 штабель;

– противопожарный проход, = 6 м;

– предохранительный запас по краям площадки, = 10 м.

= = 44 м

Определение площади склада

Площадь склада, , кв.м, определяется по формуле:

,

где – длина склада;

– ширина склада.

= 1584

= 1584

Определение количества подач вагонов

Количество вагонов в одной подаче определяется по формуле:

,

где – длина погрузочно-разгрузочного фронта (длина склада), м;

– длина вагона, м.

= 3 вагона.

Определение числа подач:

,

где – число вагонов.

= 25 подач.

Расчет времени простоя одной подачи под погрузкой/выгрузкой, определяется по формуле:

,

где – подготовительное время под погрузкой/выгрузкой, = 0,5 ч.;

– технологическое время под погрузкой/выгрузкой;

– заключительное время под погрузкой/выгрузкой, = 0,5 ч.

,

где – среднее количество груза в подаче;

– количество ПРМ.

,

где – фактическая грузоподъемность вагона.

;

= 0,31 ч.;

= 1,31 ч.

Рис.4 – План склада, вид сбоку

Рис.5 – План с клада, вид сверху

Расчет стоимостных показателей (СМ-2)

Капитальные вложения

Для варианта комплексной механизации ПРР необходимо определить капитальные вложения К, руб., в основные производственные фонды:

,

где – капитальные вложения в активные фонды, руб. (ПРР и оборудование);

– капитальные вложения в пассивные фонды, руб. (складские площадки, подкрановые пути или подкрановые эстакады, железнодорожные пути, автодорога, электрические сети для питания машин и освещения складов, противопожарный водопровод и др.).

Капитальные вложения в активные фонды определяются по формуле:

= ,

где – затраты на основные ПРМ, руб.;

– затраты на грузозахватные устройства, руб.

Соответствующие затраты определяются по формулам:

,

где – восстановительная стоимость ПРМ, руб.

,

где – оптовая цена, руб.;

– доля затрат от оптовой цены на транспортировку, = 0,07;

– доля затрат от оптовой цены на монтаж, = 0,04;

– коэффициент, учитывающий увеличение стоимости в связи с инфляцией, = 1,07.

= 962037 руб.

= 3848148 руб.

,

где – восстановительная стоимость грузозахватного устройства, руб.

= 64200 руб.

= = 3912348 руб.

Капитальные вложения в пассивные фонды определяются по формуле:

,

где – затраты соответственно на складскую площадку, эстокаду, железнодорожные пути, автодорогу, электросети и противопожарный водопровод, руб.

Соответствующие затраты определяются по формулам:

,

где – расчетная площадь складской площадки, м2;

– стоимость 1 м2 площадки, руб./ м2.

= 864388,8 руб.

,

где – стоимость 1 м эстокады, руб./м.

= 341800,8 руб.

,

где – длина железнодорожных путей у склада, м;

– стоимость 1 м железнодорожного пути, руб./м.

,

где 2 – коэффициент, учитывающий укладку выставочного пути помимо погрузочно-разгрузочного.

= 88 м;

= 211860 руб.

,

где – ширина автопроездов на складе, = 4 м;

– стоимость 1 кв.мавтопроезда, руб. м.

= 169488 руб.

,

где – длина линий электросетей, м;

– стоимость 1 м линии электросети, руб./м.

,

где – число линий электросетей, прокладываемых по длине склада.

= 88 м;

= 35310 руб.

где – длина водопроводной сети (), м;

– стоимость 1 м линии водопровода, руб./м.

= 677952 руб.

== 2300799,6 руб.

= 6213147,6 руб.