Металлургия — процесс, который обычно ассоциируют с заводами, огромными доменными печами и современными машинами, участвующими в производстве готового металлического продукта, начиная с добычи сырой руды.

В древности не было заводов, не было сложного оборудования, но при этом железо ковалось повсеместно.

Где и как в Средневековье получали железо?

Занимательная история

Считается, впервые выплавка железа была освоена в Хеттском царстве 1300–1200 лет до н.э. Хетты являлись одним из индоевропейских народов, сложивших в Малой Азии достаточно крупное и могущественное царство.

В Европу технология просочилась лишь спустя сто лет. В Древнем Китае металл начали ковать только в 500-х годах до н.э., а Япония, прославившаяся своими катанами, наладила производство не ранее VII века н.э.

Как бы то ни было, во всех концах света железо считалось ресурсом дефицитным и очень дорогим.

Железные доспехи стоили баснословных денег, слитки хранились монархами в сокровищницах вместе с золотом и серебром, а мечи передавались поколениями от отца к сыну.

Всё дело в том, что найти руду, добыть её, выплавить металл и что-то из него сделать было достаточно долгим и очень трудоемким занятием.

Вскипело бы железо, а молоток сыщется

Народная пословица

В Античности и Раннем Средневековье железо получали из бурого железняка, лимонита.

В зависимости от места скопления, такую руду именуют болотной, озерной или луговой. Порода встречалась в виде пористых конкреционных отложений на дне водоемов и заболоченных полях.

В современной промышленности такую руду не используют. Она считается низкокачественной из-за большого количества посторонних примесей. Бурый железняк содержит всего 20–60% оксида железа. Однако, главным его преимуществом является то, что распространен он практически везде и добыть его было относительно просто.

Породу извлекали буквально лопатой. Чаще всего старатели копали небольшую яму на берегу озера или болотных протоков.

Яма неизбежно наполнялась водой, её вычерпывали, чтобы стенки не обрушались, их укрепляли бревнами.

Главным методом получения железа был сыродутный процесс. В земле выкапывался горн — горизонтально вырытое отверстие в склоне оврага. В это отверстие укладывалась добытая руда, щедро обложенная снизу и сверху древесным углем.

Разводился огонь. Кузнец мехами из шкур нагнетал воздух, увеличивая температуру. Раскаленные угли прокаливали руду, восстанавливая окись железа до металла. Шлак отделялся и стекал. Остатки руды превращались в крицу — тестообразное губчатое железо.

Крица тоже изобиловала шлаками. Их отделяли ковкой с помощью молотка. После всех операций доля шлаков в хорошей заготовке не превышала 2–4%.

Чтобы выковать меч, требовался, по меньшей мере, еще месяц. Доспехи могли коваться год. Тяжелее всего было изготовить латный доспех, ковка с помощью молотка широких и равномерной толщины пластин отнимало много сил и времени.

Поэтому меч, сабля, катана и какие бы то ни было железные доспехи оказывались доступны лишь знати. Простолюдины воевали с копьями, топорами, луками и стрелами, а основным материалом для доспехов оставалась кожа.

Как люди научились добывать железо

Мы с вами живём на железной планете. Распространённость железа в земной коре — 4,65 %, это четвёртый показатель после кислорода, кремния и алюминия. При этом в мантии его содержание составляет 14 %, а земном ядре — 86 %. Оттого не удивительно, что освоение железа было вопросом времени, и что именно на нём мы построим нашу цивилизацию.

Что было до железа

Чтобы лучше понять, как люди научились обрабатывать железо, сначала необходимо отправиться в самый продолжительный период в истории человечества — каменный век.

Представьте, что о существовании металла ничего не известно. Люди использовали то, что лежало прямо под ногами и прежде всего это камни, палки и кости животных.

Процесс создания первых орудий был максимально примитивным — они обтёсывали камни, ударяя друг об друга, и заостряли таким образом нужный конец.

Позже люди научились приделывать к камням древки и получили первые топоры. Таким каменным топором уже можно было срубить большое дерево, но на это могли уйти недели. Не то чтобы у первобытных людей была нехватка свободного времени, но такие темпы не позволяли им развиваться как виду.

Первыми орудиями труда были примитивные обтёсанные камни

Среди прочего людям попадались и красновато-зелёные «камни». Тогда они не знали, что это самородки меди и традиционно пытались обтёсывать ударами — куски от меди не отламывались, но менялась сама форма металла.

Медный самородок, обработанный людьми Старого медного комплекса, штат Мичиган Rob Lavinsky, iRocks.com

Медь мягче и куда эластичнее камня — из неё проще было создавать изделия методом холодной ковки, то есть без нагревания. Обрабатывали медь и методом горячей ковки: бросали самородки в костры и печи. Температура плавления меди относительно невысокая — 1083 °С. А поскольку природные металлы редко находятся в чистом виде и состоят преимущественно из примесей, температура плавления была ещё меньше. Костра под потоками ветра было достаточно, чтобы взаимодействовать с самородками меди и создавать из неё предметы.

Из-за мягкости медь в меньшей степени была пригодна для охоты и работы на полях, но получила большую популярность в ритуальных целях и в качестве украшений благодаря красивому красноватому блеску.

На смену медному веку пришёл бронзовый. Бронзу люди получили в результате сплава меди и олова: в костры с медью попадали различные примеси, среди которых было и олово.

Оловянная бронза наряду с мышьяковой — древнейшие сплавы, созданные человеком.

По характеристикам они превосходили медные, отличались большей твёрдостью и устойчивостью к коррозии. К тому же бронза обладала меньшей температурой плавления, чем медь — 950 °С. Хоть бронза и прослужила людям многие сотни лет, её доминирование в мире тоже завершилось — сырья для изготовления железа было многократно больше, оно было доступнее и превосходило бронзу в твёрдости.

Фигурка из метеоритного железа. Музей Лувра

Каким было первое железо

До того, как люди научились обрабатывать железную руду, они пользовались железом метеоритного происхождения. Прослеживается это и в ранних названиях металла: древние египтяне называли его «небесным телом», шумеры «небесной медью», а в греческом и латинском языках он именовался «звёздным».

Когда прославленный испанский конкистадор Эрнан Кортес спросил у ацтекских вождей, откуда у них ножи, они показали ему на небо.

Такое железо было редкостью, считалось драгоценным как золото и потому использовалось больше в ритуальных целях. Его было недостаточно, чтобы человечество вступило в новый этап истории, вытеснив бронзу.

Где и когда люди научились обрабатывать железо

Считается, что первыми освоили производство железа хетты около двух тысяч лет до нашей эры — это территория современной Анатолии в Турции. Но железная металлургия распространялась по миру неравномерно и довольно неспешно.

Как выглядели первые агрегаты для добычи железа?

Первым металлургическим агрегатом для добычи железа из руды был сыродутный горн. Поначалу их рыли на склонах холмов, чтобы создавалась естественная воздушная тяга. Позднее их стали рыть прямо в земле, над ямой пристраивали купол с отверстием, а воздух подавали сбоку с помощью мехов из шкур животных. Их ещё называют «волчьи ямы».

Сыродутный горн

Пространство изнутри покрывали толстым слоем огнеупорной глины, чтобы сохранять жар. В ширину такой горн был в среднем один метр, а в высоту не более полуметра.

Сначала в печь закладывали древесный уголь и разжигали его, затем сверху загружали слоями поочерёдно руду и древесный уголь. Количество руды могло доходить до 20 кг. Воздух подавали с помощью мехов, которые приводились в движение руками или ногами. Температура в рабочем пространстве горна достигала 1100—1350 °С, что было недостаточно для того, чтобы полностью расплавить малоуглеродистое железо, но достаточно, чтобы через специальный жёлоб вытекали расплавленные шлаки.

В зависимости от размера печи, руды и давления воздуха обработка могла занимать от нескольких часов до нескольких дней. Когда процесс заканчивался, печь разрушали и доставали крицу — кусок пористого железа с включениями несгоревшего древесного угля и примесями шлака. Что делали дальше? Вручную методом ковки удаляли из крицы уголь и шлаки до тех пор, пока не получали пригодное железное сырьё для создания инструментов.

Крица — кусок пористого железа произвольной формы

Иллюстрация из китайского трактата 14 века

Поначалу такое производство не было эффективным: вес крицы составлял не более 20 % от заложенной руды — основная масса вытекала со шлаком.

Со временем люди научились получать железо эффективнее. Для этого они увеличивали высоту горна и совершенствовали механизмы продувки. Например, в Китае использовали водяное колесо, которое приводило в движение ящики с воздухом. Так они достигали температуры 1350 °С — достаточной для производства чугуна.

Сыродутный горн с различными изменениями просуществовал до конца 19 века, а в некоторых особенно удалённых регионах им пользуются до сих пор как самым доступным способом добычи железа.

В будущем расскажем про появление домниц, влияние чугуна на металлургию и освоение стали.

Читайте также

Железная руда стала добываться человеком много веков назад. Уже тогда стали очевидными преимущества использования железа. Найти минеральные образования, содержащие железо, довольно легко, так как этот элемент составляет около пяти процентов земной коры.

В целом, железо является четвертым по распространенности элементом в природе.

В чистом виде найти его невозможно, железо содержится в определенном количестве во многих типах горных пород. Наибольшее содержание железа имеет железная руда, добыча металла из которой является наиболее экономично выгодным. От ее происхождения зависит количество содержащегося в ней железа, нормальная доля которого в составе около 15%.

Химический состав

Свойства железной руды, ее ценность и характеристики напрямую зависят от ее химического состава. Железная руда может содержать различное количество железа и других примесей. В зависимости от этого выделяют ее несколько типов:

- очень богатые, когда содержание железа в рудах превышает 65%;

- богатые, процент железа в которой варьируется в диапазоне от 60% до 65%;

- средние, от 45% и выше;

- бедные, в которых процент полезных элементов не превышает 45%.

Чем больше побочных примесей в составе железной руды, тем больше необходимо энергии на ее переработку, и тем менее эффективным является производство готовой продукции. Состав породы может представлять собой совокупность различных минералов, пустой породы и других побочных примесей, соотношение которых зависит от ее месторождения. Пустая порода также может содержать железо, но ее переработка экономически не целесообразна. Наиболее часто встречающиеся минералы представляют собой оксиды, карбонаты и силикаты железа. Следует отметить, что в составе железистых пород может содержаться огромное количество вредных веществ, среди которых можно выделить серу, мышьяк, фосфор и другие.

Типы железных руд

На сегодняшний день выделяется множество видов железных руд, характеристики и названия которых зависят от состава. Наиболее часто в природе встречается такой вид, как красный железняк, в основе которого лежит оксид под названием гематит. Этот оксид содержит в составе количество железа, превышающее 70%, и минимальное количество побочных примесей.

Физическое состояние данного оксида может варьироваться от порошкообразного до плотного.

Бурый железняк представляет собой оксид железа с содержанием воды. Его очень часто называют лимонитом. В его составе значительно меньше железа, количество которого обычно не превышает четверти. В природе такой железняк содержится в виде рыхлой, пористой породы, со значительным содержанием марганца и фосфора. Обычно обильно насыщен влагой, имеет в качестве пустой породы глину. Из него очень часто делают чугун, несмотря на незначительную часть железа, так как он очень легко перерабатывается.  Магнитные руды отличаются тем, что в их основе заложен оксид, имеющий магнитные свойства, но при сильном нагреве они теряются. Количество этого типа породы в природе ограничено, но содержание железа в нем может не уступать красному железняку. Внешне он выглядит как твердые кристаллы черно-синего цвета. Шпатовый железняк представляет собой рудную породу, в основе которой лежит сидерит. Очень часто имеет в составе значительное количество глины. Этот тип породы относительно тяжело найти в природе, что на фоне малого количества содержимого железа делает его редко используемым. Поэтому отнести их к промышленным типам руд невозможно.

Магнитные руды отличаются тем, что в их основе заложен оксид, имеющий магнитные свойства, но при сильном нагреве они теряются. Количество этого типа породы в природе ограничено, но содержание железа в нем может не уступать красному железняку. Внешне он выглядит как твердые кристаллы черно-синего цвета. Шпатовый железняк представляет собой рудную породу, в основе которой лежит сидерит. Очень часто имеет в составе значительное количество глины. Этот тип породы относительно тяжело найти в природе, что на фоне малого количества содержимого железа делает его редко используемым. Поэтому отнести их к промышленным типам руд невозможно.  Кроме оксидов в природе содержаться другие руды на основе силикатов и карбонатов. Количество содержимого железа в породе очень важно для ее промышленного использования, но также важно наличие полезных побочных элементов, таких как никель, магний, и молибден.

Кроме оксидов в природе содержаться другие руды на основе силикатов и карбонатов. Количество содержимого железа в породе очень важно для ее промышленного использования, но также важно наличие полезных побочных элементов, таких как никель, магний, и молибден.

Отрасли применения

Сфера применения железной руды практически полностью ограничена металлургией. Ее используют, в основном, для выплавки чугуна, который добывают с помощью мартеновских или конверторных печей. На сегодняшний день чугун используется в различных сферах жизнедеятельности человека, в том числе в большинстве видов промышленного производства. Не в меньшей степени используются различные сплавы на основе железа – наиболее широкое применение обрела сталь благодаря своим прочностным и антикоррозийным свойствам.

Чугун, сталь и различные другие сплавы железа используются в:

- Машиностроении, для производства различных станков и аппаратов.

- Автомобилестроении, для изготовления двигателей, корпусов, рам, а также других узлов и деталей.

- Военной и ракетной промышленности, при производстве спецтехники, оружия и ракет.

- Строительстве, в качестве армирующего элемента или возведения несущих конструкций.

- Легкой и пищевой промышлености, в качестве тары, производственных линий, различных агрегатов и аппаратов.

- Добывающей промышленности, в качестве спецтехники и оборудования.

Месторождения железной руды

Мировые запасы железной руды ограничены в количестве и своем местоположении. Территории скопления запасов руд называют месторождениями. На сегодняшний день месторождения железных руд делят на:

- Эндогенные. Они характеризуются особым расположением в земной коре, обычно в виде титаномагнетитовых руд. Формы и расположения таких вкраплений разнообразны, могут быть в форме линз, пластов, расположенных в земной коре в виде залежей, вулканообразовных залежей, в виде различных жил и других неправильных форм.

- Экзогенные. К этому типу относятся залежи бурых железняков и других осадочных пород.

- Метаморфогенные. К которым относятся залежи кварцитов.

Месторождения таких руд можно встретить на территории всей нашей планеты. Наибольшее количество залежей сконцентрировано на территории постсоветских республик. В особенности Украины, России и Казахстана.  Большие запасы железа имеют такие страны как Бразилия, Канада, Австралия, США, Индия и ЮАР. При этом практически в каждой стране на земном шаре имеются свои разрабатываемыми месторождения, в случае дефицита которых, порода импортируется из других стран.

Большие запасы железа имеют такие страны как Бразилия, Канада, Австралия, США, Индия и ЮАР. При этом практически в каждой стране на земном шаре имеются свои разрабатываемыми месторождения, в случае дефицита которых, порода импортируется из других стран.

Обогащения железных руд

Как было указано, существует несколько типов руд. Богатые можно перерабатывать непосредственно после извлечения из земной коры, другие необходимо обогатить. Кроме процесса обогащения, переработка руды включает в себя несколько этапов, таких как сортировка, дробление, сепарация и агломерация. На сегодняшний день существует несколько основных способов обогащения:

- Промывка.

Применяется для очистки руд от побочных примесей в виде глины или песка, вымывание которых проводят с помощью струй воды под высоким давлением. Такая операция позволяет увеличить количество содержимого железа в бедной руде примерно на 5%. Поэтому его используют только в комплексе с другими типами обогащения.

- Гравитационная очистка.

Выполняется с помощью специальных типов суспензий, плотность которых превышает плотность пустой породы, но уступает плотности железа. Под воздействием гравитационных сил побочные компоненты поднимаются на верх, а железо опускается на низ суспензии.

- Магнитная сепарация.

Наиболее распространенный способ обогащения, который основывается на различном уровне восприятия компонентами руды воздействия магнитных сил. Такую сепарацию могут проводить с сухой породой, мокрой, или в поочередном сочетании двух ее состояний. Для переработки сухой и мокрой смеси используют специальные барабаны с электромагнитами.

- Флотация.

Для этого метода раздробленную руду в виде пыли опускают в воду с добавлением специального вещества (флотационный реагент) и воздуха. Под действием реагента железо присоединяется к воздушным пузырькам и поднимается на поверхность воды, а пустая порода опускается на дно. Компоненты, содержащие железо, собираются с поверхности в виде пены.

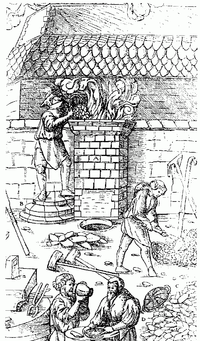

Выплавка железа в Средние века[1]

История производства и использования железа берёт своё начало в доисторической эпохе, скорее всего, с использования метеоритного железа. Выплавка в сыродутной печи применялась в XII веке до н. э. в Индии, Анатолии и на Кавказе. Также отмечается использование железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары[2][3]. Уже в первом тысячелетии до н. э. использовалось кованое железо (англ. Wrought iron). Об обработке железа упоминается в первой книге Библии (Быт. 4:22).

Свойства железных сплавов[править | править код]

Диаграмма состояний сплавов железа и углерода

Материал, в обиходе называемый «железом», как правило, является сталью или чугуном и представляет собой сплав железа (Fe), как химического элемента, с углеродом (C). Кроме железа и углерода сплав содержит незначительные количества других химических элементов.

При концентрации углерода в сплаве менее 0,02 % получается мягкий пластичный тугоплавкий (температура плавления железа 1539 °C) сплав, за которым и закрепляется название его основного ингредиента — железа.

При концентрации углерода в сплаве от 0,02 до 2,14 % сплав называется «сталью». В первозданном виде сталь походит по своим свойствам на железо, но, в отличие от него, поддается закалке: при резком охлаждении после нагрева до определённых температур сталь приобретает большую твёрдость — замечательное достоинство, которое, однако, сочетается с приобретённой в процессе той же закалки хрупкостью.

При концентрации углерода в сплаве свыше 2,14 % сплав называется «чугуном». Чугун — хрупкий легкоплавкий сплав, хорошо подходящий для литья, но, как правило, не поддающийся обработке ковкой. Чугун насыщен графитовыми включениями, делающими его неоднородным и механически непрочным. Температура начала плавления (солидус) чугуна составляет 1150 °C, полностью завершается плавление при 1200—1400 °C (ликвидус), в зависимости от состава.

Технологии производства и обработки железа и сплавов[править | править код]

Для производства железа исторически применялось несколько технологий, которые сложно расположить в хронологическом порядке.

Метеоритное железо[править | править код]

Использование железа началось намного раньше, чем его производство. Иногда люди находили куски серовато-чёрного металла, попавшие на Землю с метеоритами — метеоритное железо, использовали их для изготовления оружия: перековывали в кинжалы или наконечники копий. Метеоритное железо было более прочным и пластичным, чем бронза, и дольше «держало» остроту лезвия. Поскольку железные метеориты содержали железоникелевый сплав, можно предположить, что качество некоторых уникальных кинжалов могло соперничать с современным ширпотребом[4]. Однако, та же уникальность приводила к тому, что такое оружие оказывалось не на поле боя, а в сокровищнице очередного правителя.

Сыродутная печь[править | править код]

Первым устройством для получения железа из руды стала одноразовая сыродутная печь (сыродутный горн, домница). Несмотря на наличие недостатков способ получения железа с использованием такой печи долгое время оставался единственным способом получения железа из руды. На Руси появление первых домниц относят к IX веку[5].

Впервые железо научились обрабатывать народы Анатолии. Древние греки считали, что открывателями железа был народ халибов. В литературе этот народ назывался устойчивым выражением «отец железа». Слово «сталь» на греческом языке («Χάλυβς») происходит от этого этнонима.

«Железная революция» началась на рубеже I тысячелетия до нашей эры в Ассирии. Железные мечи научились изготавливать представители Гальштатской культуры. С VIII века до нашей эры сварочное железо быстро стало распространяться в Европе, в III веке до нашей эры оно вытеснило бронзу в Галлии, во II веке новой эры появилось в Германии, а в VI веке уже широко употреблялось в Скандинавии; племенами же, проживающими на территории будущей Руси — киммерийцами, а позже скифами и сарматами — железо использовалось ещё до н. э.. В Японии железный век наступил только в VII веке нашей эры.

Известный популяризатор науки Айзек Азимов так описывает историю перехода человечества из бронзового века в железный[6]:

Где-то около XV—XIV вв. до н. э. техника выплавки и науглероживания железа была разработана в кавказских предгорьях в Урарту. Эта страна находилась тогда под властью Хеттского царства, которое находилось на высшей точке своей мощи. Хеттские цари тщательно охраняли монополию на новую технику, ибо понимали её важность. Вначале получали только маленькие партии железа, и в течение нескольких столетий оно стоило порой в сорок раз дороже серебра. Но ещё до того, как выплавку можно было увеличить, а хеттам — этим воспользоваться, им пришёл конец. Хеттское царство было разрушено во время беспорядков, последовавших за движением «народов моря», и хеттская монополия на железо была нарушена. Технология выплавки железа быстро распространялась в том числе, конечно, в Ассирию, которая граничила с «железным царством» Урарту.

Торговля железом восстановила процветание Ассирии. Открылся путь для новых завоеваний.

Вторгшиеся в Грецию дорийские племена обладали железным оружием, именно поэтому они так легко покорили вооруженных бронзой ахейцев. Было железо и у «народов моря», и, когда филистимляне захватывали ханаанское побережье, в сражениях они использовали железное оружие, Но они были не настолько глупы, чтобы раскрывать секрет выплавки железа. Пока им удавалось хранить эту техническую тайну, израильтянам приходилось обороняться более примитивным оружием. Благодаря железу филистимляне не только легко закрепились на побережье, но и обложили данью ближайшие к ним племена. Около двух веков (до прихода к власти Давида в 1013 году до н. э.) им удавалось господствовать над более многочисленными израильскими племенами.

Первым шагом в зарождающейся чёрной металлургии было получение железа путём восстановления его из окиси. Болотная руда перемешивалась с древесным углём и закладывалась в печь. При высокой температуре, создаваемой горением угля, углерод начинал соединяться не только с атмосферным кислородом, но и с тем кислородом, который был связан с атомами железа.

После выгорания угля в печи оставалась так называемая «крица» — комок пористого восстановленного железа с примесью большого количества шлаков. Крицу потом снова разогревали и подвергали обработке ковкой, выколачивая шлак из железа. Полученный брусок железа (в котором всё же оставалось 2—4 % шлака) назывался «кричной болванкой». Долгое время ковка была основным процессом в технологии производства железа, причём, с приданием изделию формы она была связана в последнюю очередь. Ковкой получался сам материал.

Сварное оружие[править | править код]

Сталь производилась уже из готового железа путём насыщения углеродом последнего. При высокой температуре и недостатке кислорода углерод, не успевая окисляться, пропитывал железо. Чем больше было углерода, тем твёрже оказывалась сталь после закалки.

Как можно было заметить, ни один из перечисленных выше сплавов не обладает таким свойством, как упругость. Железный сплав может приобрести это качество, только если в нём возникает чёткая кристаллическая структура, что происходит, например, в процессе застывания из расплава. Проблема же древних металлургов заключалась в том, что расплавить железо они не могли. Для этого требуется разогреть его до 1540 °C, в то время как технологии древности позволяли достичь температур в 1000‑1300 °C. Вплоть до середины XIX века было невозможно расплавить железо и сталь с содержанием углерода менее 0,4 %, так как плавкость железных сплавов снижается по мере уменьшения концентрации углерода.

Таким образом ни железо, ни сталь сами по себе для изготовления оружия не годились. Орудия и инструменты из чистого железа выходили слишком мягкими, а из чистой стали — слишком хрупкими. Потому, чтобы изготовить, например, меч, приходилось делать «бутерброд» из двух пластин железа, между которыми закладывалась стальная пластина. При заточке мягкое железо стачивалось и появлялась стальная режущая кромка.

Такое оружие, сваренное из нескольких слоёв с разными механическими свойствами, называлось сварным. Общими недостатками этой технологии являлись излишняя массивность и недостаточная прочность изделий. Сварной меч не мог пружинить, вследствие чего неизбежно ломался или гнулся при ударе о непреодолимую преграду.

Отсутствием упругости недостатки сварного оружия не исчерпывались. В дополнение к упомянутым недостаткам, его, например, невозможно было «толком» заточить. Железу можно было придать какую угодно остроту (хотя и стачивалось оно быстро), но и тупилась мягкая режущая кромка из железа почти мгновенно. Сталь же точиться не желала — режущая кромка крошилась. Здесь налицо полная аналогия с карандашами — мягкий грифель легко сделать острым, но он сразу затупится, а твёрдый до особой остроты не доведёшь — десять раз сломается. Так что, бритвы приходилось делать из железа и затачивать заново ежедневно.

В целом же сварное оружие не превосходило остротой столовый нож. Уже одно это обстоятельство требовало делать его достаточно массивным для придания удовлетворительных рубящих свойств.

Единственной мерой, позволяющей достичь сочетания остроты и твёрдости в рамках технологии сварки, была закалка изделия уже после его заточки. Применим же этот метод становился в случае, если стальная режущая кромка приваривалась просто к железному обуху, а не заключалась в «бутерброд» из железа. Либо после заточки могли быть закалены клинки, у которых железный сердечник покрывался снаружи сталью. Недостатком такого метода было то, что заточка оказывалась возможна лишь однажды. Когда стальное лезвие повреждалось и тупилось, весь клинок приходилось перековывать.

Тем не менее именно освоение техники сварки — несмотря на все её недостатки — произвело настоящий переворот во всех сферах человеческой деятельности и привело к огромному возрастанию производительных сил. Сварные орудия были вполне функциональны и, при том, общедоступны. Только с их распространением каменные орудия оказались окончательно вытеснены, и наступил век металла.

Железные орудия решительно расширили практические возможности человека. Стало возможным, например, строить рубленные из брёвен дома — ведь железный топор валил дерево уже не в три, как медный, а в 10 раз быстрее, чем каменный. Широкое распространение получило и строительство из тёсаного камня. Он, естественно, употреблялся и в эпоху бронзы, но большой расход сравнительно мягкого и дорогого металла решительно ограничивал такие эксперименты. Значительно расширились также и возможности земледельцев.

Булатная сталь и дамаск[править | править код]

Увидеть железо жидким металлурги смогли только в XIX веке, однако ещё на заре железной металлургии — в начале I тысячелетия до нашей эры — индийские мастера сумели решить проблему получения высокоуглеродистой стали с композитной структурой. Такую сталь называли булатом, но из-за сложности изготовления и отсутствия необходимых материалов в большей части мира эта сталь так и осталась индийским секретом на долгое время.

Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали до двенадцати раз, при каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый «дамаском», из которого, в частности, делались японские катаны (мечи). Количество слоёв стали рассчитывается по формуле

Штукофен[править | править код]

Более высокую, по сравнению с сыродутной печью, ступень в развитии чёрной металлургии представляли собой постоянные высокие печи, называемые в Европе штукофенами. Это действительно была высокая печь — с четырёхметровой трубой для усиления тяги. Мехи штукофена «качались» уже несколькими людьми, а иногда и водяным двигателем. Штукофен имел дверцы, через которые раз в сутки извлекалась крица.

Изобретены штукофены были в Индии в начале первого тысячелетия до новой эры. В начале нашей эры они попали в Китай, а в VII веке вместе с «арабскими» цифрами арабы заимствовали из Индии и эту технологию. В конце XIII века штукофены стали появляться в Германии и Чехии (а ещё до того были на юге Испании) и в течение следующего века распространились по всей Европе.

Производительность штукофена была несравненно выше, чем сыродутной печи — в день он давал до 250 кг железа, а температура в нём оказывалась достаточна для науглероживания части железа до состояния чугуна. Однако штукофенный чугун при остановке печи застывал на её дне, смешиваясь со шлаками, а очищать металл от шлаков умели тогда только ковкой, но как раз ей-то чугун и не поддавался. Его приходилось выбрасывать.

Иногда, впрочем, штукофенному чугуну пытались найти какое-то применение. Например, древние индусы отливали из грязного чугуна гробы, а турки в начале XIX века — пушечные ядра. Трудно судить, сколь хорошими были гробы, но ядра из него получались невысокого качества.

Ядра для пушек из железистых шлаков в Европе отливали ещё в конце XVI века. Из литой брусчатки делались дороги. В Нижнем Тагиле до сих пор сохранились здания с фундаментами из литых шлаковых блоков[7].

Блауофен[править | править код]

Металлурги давно заметили связь между температурой плавления и выходом продукта — чем выше была температура, тем большую часть содержащегося в руде железа удавалось восстановить. Потому рано или поздно им приходила мысль улучшить штукофен — добавить предварительный подогрев воздуха и увеличить высоту трубы. В середине XV века в Европе появились печи нового типа — блауофены, которые сразу преподнесли сталеварам неприятный сюрприз.

Более высокая температура действительно значительно повысила выход железа из руды, но она же повысила и долю железа науглероживающегося до состояния чугуна. Теперь уже не 10 %, как в штукофене, а 30 % выхода составлял чугун — «свиное железо», ни к какому делу не годное. В итоге, выигрыш часто не окупал модернизации.

Блауофенный чугун, как и штукофенный, застывал на дне печи, смешиваясь со шлаками. Он выходил несколько лучшим, так как его самого было больше, следовательно, относительное содержание шлаков выходило меньше, но продолжал оставаться малопригодным для литья. Чугун, получаемый из блауофенов, оказывался уже достаточно прочен, но оставался ещё очень неоднородным. Из него выходили только предметы простые и грубые — кувалды, наковальни, пушечные ядра.

Кроме того, если в сыродутных печах могло быть получено только железо, которое потом науглероживалось, то в штукофенах и блауофенах внешние слои крицы оказывались состоящими из стали. В блауофенных крицах стали было даже больше, чем железа. С одной стороны, это было хорошо, но вот отделить сталь от железа оказалось весьма затруднительно. Содержание углерода становилось трудно контролировать. Только долгой ковкой можно было добиться однородности его распределения.

В своё время, столкнувшись с этими затруднениями, индусы не стали двигаться дальше, а занялись тонким усовершенствованием технологии и пришли к получению булата. Но индусов в ту пору интересовало не количество, а качество продукта. Европейцы, экспериментируя с чугуном, скоро открыли передельный процесс, поднявший металлургию железа на качественно новый уровень.

Доменная печь[править | править код]

Следующим этапом в развитии металлургии стало появление доменных печей. За счёт увеличения размера, предварительного подогрева воздуха и механического дутья, в такой печи всё железо из руды превращалось в чугун, который расплавлялся и периодически выпускался наружу. Производство стало непрерывным — печь работала круглосуточно и не остывала. За день она выдавала до полутора тонн чугуна. Перегнать же чугун в железо в горнах было значительно проще, чем выколачивать его из крицы, хотя ковка все равно требовалась — но теперь уже выколачивали шлаки из железа, а не железо из шлаков.

Хотя найденные в Китае чугунные изделия восходят к V веку до нашей эры[8], самые ранние доменные печи, производящие чугун в «чушках» (слитках), который мог переплавляться в очищенный чугун в вагранках, датируются III—II веками до нашей эры. Подавляющее большинство обнаруженных ранних мест доменного производства относятся к периоду после введения государственной монополии на соль и железорудную промышленность в 117 году до нашей эры (период правления императора У-ди, 141—87 до н. э.) в эпоху династии Хань (202 год до нашей эры — 220 год нашей эры). Большинство железоделательных мест, открытых до 117 года до нашей эры, занимались лишь литьём из заготовок, выплавленных в доменных печах в других районах, отдалённых от населённых пунктов[9][10].

В Европе доменные печи впервые были применены на рубеже XV—XVI веков. На Ближнем Востоке и в Индии эта технология появилась только в XIX веке (в значительной степени, вероятно, потому, что водяной двигатель из-за характерного дефицита воды на Ближнем Востоке не употреблялся). Наличие в Европе доменных печей позволило ей обогнать в XVI веке Турцию если не по качеству металла, то по валу. Это оказало несомненное влияние на исход борьбы, особенно когда оказалось, что из чугуна можно лить пушки.

Георгий Агрикола так описывает средневековую технологию плавки[11]:

Обычай выдающихся плавильщиков, умеющих управлять четырьмя элементами (имеются в виду земля, воздух, огонь и вода — вне цитаты), таков. Они смешивают в правильных пропорциях руды, содержащие земли, и загружают их в печи. Затем льют нужное количество воды и умело управляют движением воздуха, поступающего из мехов, забрасывая руду туда, где огонь горит с наибольшей силой. Мастер равномерно обрызгивает водой внутреннее пространство печи, слегка увлажняя древесный уголь с тем, чтобы к нему приставали мелкие частицы руды; иначе эти частицы приводятся в движение силой дутья и огня и уносятся вместе с дымом.

Также Агрикола верно объясняет необходимость изменения конструкции печи в зависимости от типа руд[11]:

Так как природа руд, подлежащих плавке, бывает различной, плавильщикам приходится устраивать горн то выше, то ниже и устанавливать трубу, куда вводятся насадки мехов под меньшим или большим углом для того, чтобы дутье при надобности было более или менее сильным. Если руды нагреваются и плавятся легко, то для работы плавильщиков необходим низкий горн, а труба должна быть установлена под небольшим углом, чтобы дутье было легкое. Наоборот, если руды нагреваются и плавятся медленно, то требуется высокий горн, а труба должна быть установлена с крутым уклоном, чтобы обеспечить сильное дутье. Для руд этого рода нужна весьма горячая печь, в которой сначала расплавляются шлаки, штейны или легкоплавкие камни для того, чтобы руда не могла пригореть к поду горна и закрыть выпускное отверстие.

Передельный процесс[править | править код]

С XVI века в Европе получил распространение так называемый передельный процесс в металлургии — технология, при которой железо ещё при получении за счёт высокой температуры плавления и интенсивного науглероживания перегонялось в чугун, а уже затем, жидкий чугун, освобождаясь от лишнего углерода при отжиге в горнах, превращался в сталь.

Применение угля, коксование, пудлингование, горячее дутьё[править | править код]

С начала XVII века европейской кузницей стала Швеция, производившая половину железа в Европе. В середине XVIII века её роль в этом отношении стала стремительно падать в связи с очередным изобретением — применением в металлургии каменного угля.

Прежде всего надо сказать, что до XVIII века включительно каменный уголь в металлургии практически не использовался — из-за высокого содержания вредных для качества продукта примесей, в первую очередь — серы. С XVII века в Англии каменный уголь, правда, начали применять в пудлинговочных печах для отжига чугуна, но это позволяло достичь лишь небольшой экономии древесного угля — большая часть топлива расходовалась на плавку, где исключить контакт угля с рудой было невозможно.

Потребление же топлива в металлургии уже тогда было огромно — домна (доменная печь) пожирала воз угля в час. Древесный уголь превратился в стратегический ресурс. Именно изобилие дерева в самой Швеции и принадлежащей ей Финляндии позволило шведам развернуть производство таких масштабов. Англичане, имевшие меньше лесов (да и те были зарезервированы для нужд флота), вынуждены были покупать железо в Швеции до тех пор, пока не научились использовать каменный уголь. Его ввёл в употребление в XVII веке Клемент Клерк и его мастера кузнечных дел и литья.

С 1709 году в местечке Коулбрукдейл Абрахам Дарби, основатель целой династии металлургов и кузнецов, использовал кокс для получения чугуна из руды в доменной печи. Из него поначалу делали лишь кухонную утварь, которая отличалась от работы конкурентов лишь тем, что её стенки были тоньше, а вес меньше. В 1750-х годах сын Дарби (Абрахам Дарби II) построил ещё несколько домен, и к этому времени его изделия были ещё и дешевле, чем изготовленные на древесном угле. В 1778 году внук Дарби, Абрахам Дарби III, из своего литья построил в Шропшире знаменитый Железный мост, первый мост в Европе, полностью состоящий из металлических конструкций.

Для дальнейшего улучшения качества чугуна в 1784 году Генри Корт разработал процесс пудлингования. Среди многих металлургических профессий того времени, пожалуй, самой тяжелой была профессия пудлинговщика. Пудлингование было основным способом получения железа почти на протяжении всего XIX века. Это был очень тяжёлый и трудоёмкий процесс. Работа при нём шла так. На подину пламенной печи загружались чушки (слитки) чугуна; чушки расплавляли. По мере выгорания из металла углерода и других примесей температура плавления металла повышалась, и из жидкого расплава начинали «вымораживаться» кристаллы довольно чистого железа. На подине печи собирался комок слипшейся тестообразной массы. Рабочие-пудлинговщики приступали к операции накатывания крицы при помощи железного лома. Перемешивая ломом массу металла, они старались собрать вокруг лома комок, или крицу, железа. Такой комок весил до 50—80 кг и более. Крицу вытаскивали из печи и подавали сразу под молот — для проковки с целью удаления частиц шлака и уплотнения металла[7].

Рост производства и улучшение качества английского металла к концу XVIII века позволило Великобритании полностью отказаться от импорта шведского и российского железа. Развернулось сооружение каналов, позволявших перевозить уголь и металлы.

С 1830 по 1847 год производство металла в Англии возросло более чем в 3 раза. Применение горячего дутья при плавке руды, начавшееся в 1828 году, втрое сократило расход топлива и позволило использовать в производстве низшие сорта каменного угля, С 1826 по 1846 год экспорт железа и чугуна из Великобритании увеличился в 7,5 раза[12].

Конвертерное производство и мартеновские печи[править | править код]

В 1856 году Генри Бессемер получил патент на новую технологию производства стали (бессемеровский процесс). Он изобрёл конвертер — устройство, в котором сквозь жидкий чугун, получаемый в доменных печах, продувался воздух. В конвертере происходит выгорание углерода, растворённого в железе, что позволяет получать сталь в существенно больших количествах, чем это было ранее доступно.

Альтернативой применения конвертера на протяжении XX века являлась мартеновская печь, в которой также происходило дожигание углерода. К концу XX века мартеновские печи стали очевидно устаревшей технологией и были вытеснены кислородно-конвертерным производством стали.

В середине XX века был изобретён турбодетандер, позволяющий снизить затраты на производство кислорода. Кислород стал достаточно дешёвым, чтобы получить массовое применение в сталелитейной промышленности. Продувка расплавленного чугуна кислородом существенно разогревает металл, что упрощает производство (железо не «вымораживается», а остаётся жидким), позволяет также в конвертер сбрасывать металлолом для переплавки, а также в ряде случаев улучшает качество металла за счёт отсутствия растворённого в металле азота.

Электрометаллургия[править | править код]

Способность постоянного электрического тока восстанавливать металлы была обнаружена ещё в самом начале XIX века, однако отсутствие мощных источников электроэнергии ограничивало применение этих процессов лабораторными исследованиями. Появление в начале XX века мощных электростанций позволило создать промышленные технологии электрометаллургии. Изначально такие процессы применялись для производства цветных металлов, но к середине XX века пришли и в чёрную металлургию. Широкое применение нашли процессы электрической рудовосстанавливающей плавки, при которой железная руда, смешенная с незначительным количеством углерода, подвергается воздействию мощной электрической дуги, где происходит электрическое восстановление железа на катоде и выгорание примесей на аноде. Таким способом удаётся получить чугун высокого качества, сократить расход кислорода и снизить уровень выбросов углекислого газа. Передельные электрометаллургические процессы дают возможность плавить чугун в вакууме, в среде защитного газа, в присутствии химически активных легирующих элементов, что позволяет получать легированные стали высокого качества и специальные стали (жаропрочные, радиационно стойкие). Стали, получение которых возможно только электрометаллургическими процессами называют электросталями.

Восстановление водородом[править | править код]

Доменные печи и конвертерное производство является достаточно современным, но весьма грязным для экологии процессом. При том, что большая часть железа получается в кислородно-конвертерном производстве, велики и выбросы углекислого и угарного газов в атмосферу. Модной альтернативой становится прямое восстановление железа из руды водородом. При этом образующиеся частички железа расплавляются в электрических печах, после чего добавляется углерод и получается сталь.

Обработка металла[править | править код]

Кузнецы-любители[править | править код]

Первыми производство железных изделий организовали кузнецы-любители — обычные крестьяне, промышлявшие таким ремеслом в свободное от обработки земли время. Кузнец сам находил «руду» (болотная руда вблизи ржавого болота или красный песок), сам выжигал уголь, сам строил сыродутную печь и выплавлял железо, сам ковал, сам обрабатывал.

Умение мастера на данном этапе закономерно было ограничено выковыванием изделий самой простой формы. Инструментарий же его состоял из мехов, каменных молота и наковальни и точильного камня. Железные орудия производились с помощью каменных инструментов.

Если удобные для разработки залежи руды имелись поблизости, то и целая деревня могла заниматься производством железа, но такое было возможным только при наличии устойчивой возможности выгодного сбыта продукции, чего практически не могло быть в условиях натурального хозяйства.

При такой организации производства железа, никогда не удавалось за его счёт полностью покрыть все потребности в самом простом оружии и самых необходимых орудиях труда. Из камня продолжали изготавливаться топоры, из дерева — гвозди и плуги. Металлические доспехи оставались недоступными даже для вождей. Концентрация железных изделий составляла всего порядка 200 граммов на душу населения[источник не указан 2317 дней].

На таком уровне доступности железа находились в начале нашей эры наиболее отсталые племена среди бриттов, германцев и славян. В XII‑XIII веке прибалты и финны сражаясь с крестоносцами пользовались ещё каменным и костяным оружием. Все эти народы умели уже делать железо, но ещё не могли получить его в необходимом количестве.[источник не указан 2317 дней]

Профессиональные кузнецы[править | править код]

Следующим этапом развития чёрной металлургии были профессиональные кузнецы, которые всё ещё сами выплавляли металл, но на добычу железоносного песка и выжигания угля чаще уже отправляли других мужиков — в порядке натурального обмена. На этом этапе кузнец, обычно, уже имел помощника-молотобойца и как-то оборудованную кузницу.

С появлением кузнецов концентрация железных изделий возрастала в 4‑5 раз. Теперь уже каждый крестьянский двор мог быть обеспечен персональным ножом и топором. Возрастало и качество изделий. Кузнецы профессионалы, как правило, владели техникой сварки и могли вытягивать проволоку. В принципе, такой умелец мог получить и дамаск, если знал как, но производство дамаскового оружия требовало такого количества железа, что не могло ещё быть сколько-то массовым.

В XVIII-XIX веках деревенские кузнецы умудрялись даже изготовлять стволы к нарезному оружию, но в этот период они уже пользовались оборудованием, которое сделали не сами. Некоторого масштаба перенос ремесленного производства из города в деревню становился возможным на таком этапе развития города, когда стоимость даже довольно сложного оборудования оказывалась незначительной.

Средневековые же деревенские кузнецы сами делали свои орудия труда. Как умели. Поэтому рядовой мастер обычно преуспевал в изготовлении предметов простой плоской формы, но положительно затруднялся, когда требовалось изготовить трёхмерное изделие, или состыковать несколько изделий между собой — что, например, требовалось для создания надёжного шлема. Изготовить же такое сложное изделие, как спусковой механизм для арбалета, деревенскому кузнецу было непосильно — для этого ведь потребовались бы даже измерительные устройства.

Не было у кустарных кузнецов и специализации — и мечи, и иголки, и подковы делал один и тот же мастер. Более того, во все времена сельские кузнецы были заняты в первую очередь именно изготовлением наиболее необходимых односельчанам простейших производственных и бытовых орудий, но не оружия.

Впрочем, последнее отнюдь не отменяет того обстоятельства, что в примитивных культурах даже самый заурядный кузнец считался несколько сродни колдуну, хотя, более адекватно его можно уподобить художнику. Выковывание даже обычного меча было настоящим искусством.

Теоретически всё выглядело просто: надо только наложить одна на другую три полоски металла, проковать их, и клинок готов. На практике, однако, возникали проблемы — с одной стороны надо было добиться прочной сварки и даже взаимопроникновения слоев, а с другой, нельзя было нарушать равномерность толщины слоя (а она-то и была — с лист бумаги) и, тем более, допустить, чтобы слой разорвался. А, ведь, обработка производилась тяжёлым молотом.

До разделения труда между городом и деревней годовое производство железа не превышало 100 граммов в год на человека, форма изделий была очень простой, а качество — низким, и, когда описывается вооружение какого-нибудь варяга, систематически упускается из вида, что речь идёт об оружии вождя, откопанном в его кургане. Варвары, которым курганы не полагались, вооружались существенно проще. На данном уровне развития производительных сил (характерном, например, для галлов, франков, норманнов, Руси X века) тяжёлое вооружение могло иметься только у аристократии — не более одного воина в броне на 1000 человек населения.

На новый уровень металлообрабатывающая промышленность вступила только тогда, когда стало возможным разделение труда и возникновение специальностей. Мастер железо покупал, причём уже нужного качества, покупал инструменты, необходимые по его профилю, и нанимал подмастерьев. Если уж он и делал ножи, то сдавал их на реализацию ящиками. Если делал мечи, то не по два в год, а по четыре в неделю. И, естественно, обладал большим опытом в их изготовлении.

Но для возникновения специализации непременно требовался город — хоть на несколько тысяч жителей — чтобы мастер мог всё купить и продать. Даже очень крупные призамковые посёлки (а их население тоже иногда достигало нескольких тысяч человек) не давали такой возможности — ведь в них не только ничего не производилось на продажу в другие поселения, но и отсутствовал даже внутренний товарообмен.

Чем более был развит обмен, тем больше могло быть мастеров и их специализаций, сформироваться разделение труда. Но для значительного развития обмена требовались деньги и сравнительная стабильность.

Ещё больший прогресс мог быть достигнут организацией мануфактуры, но вокруг неё требовалось выстроить уже 50-тысячный город, и наличие ещё нескольких таких же поблизости.

Тем не менее, даже после сосредоточения ремесленного производства в городах, колоритная фигура кузнеца оставалась непременным элементом пасторального ландшафта вплоть до начала, а кое-где и до середины XX века. Долгое время крестьяне просто не имели возможности покупать городские изделия. На ранних этапах развития обмена квалифицированные ремесленники обслуживали только господствующие классы — в первую очередь военные сословия.

После распространения штукофенов[править | править код]

Кустарное производство железа, однако, перестало практиковаться сразу после распространения штукофенов. Кузнецы начали покупать железо в слитках, а ещё чаще — железный лом, на предмет перековки мечей на орала.

Когда же развитие товарности хозяйства сделало ремесленные изделия доступными широким массам, кузнецы ещё долго занимались починкой сделанных в городах орудий.

Параллельно с решением организационных моментов улучшение методов обработки металлов требовало и совершенствования техники. Поскольку же основным методом была ковка, то усовершенствованию подлежали в первую очередь молоты.

Дело было в том, что, если ковка осуществлялась ручным молотом, то и размер изделия оказывался ограничен физическими возможностями кузнеца. Человек был способен отковать деталь весом не более нескольких килограммов. В большинстве случаев этого оказывалось достаточно, но при изготовлении, скажем, деталей осадных машин без механического молота, приводимого в движение водяным колесом, мулами или рабочими, было уже не обойтись.

Проблема выковывания массивных (до нескольких центнеров) деталей была решена ещё в античности, но в период средних веков она обрела новую остроту, так как крицы, получаемые из штукофенов, тоже нельзя было отковать кувалдой.

Конечно, можно было делить их на небольшие части, но, при этом, в каждой оказалось бы своё, причём неизвестное, содержание углерода, а потом, для изготовления мало-мальски крупного изделия полученные куски пришлось бы сковывать обратно.

Всё это было крайне невыгодно. Ковать крицу надо было целиком. Потому, штукофен по-хорошему требовалось комплектовать даже не одной, а тремя водяными машинами — одна качала мехи, другая — орудовала молотом, третья — откачивала воду из шахты. Без третьей тоже было никак — кустарными заготовками штукофен рудой было не обеспечить.

Впрочем, объёмы производства зависели не столько от технологий, сколько от организации труда. Если металлург не отвлекался на другие задачи, то и сыродутных печей он мог наделать куда больше. Так, в Риме производство достигло 1.5 килограмма на человека в год, и этого не хватало — железо в Рим возили даже из Китая. В Европе же и Азии даже с использованием штукофенов производство редко достигало килограмма. Но с появлением доменных печей в Европе этот показатель разом утроился, а в Швеции с XVII века достиг 20 килограммов в год. К концу XVIII века этот рекорд был побит, и в Англии на душу населения стало производиться уже 30 кг железа в год.

В России после петровской индустриализации производство достигло 3 килограммов на душу населения в год и оставалось на этом уровне до конца XVIII века.[неавторитетный источник]

См. также[править | править код]

- Железный век

- Ancient iron production — статья в английской Википедии

Примечания[править | править код]

- ↑ Агрикола, 1986.

- ↑ Duncan E. Miller and N.J. Van Der Merwe. Early Metal Working in Sub Saharan Africa (англ.) // Journal of African History. — Cambridge University Press, 1994. — March (vol. 35, iss. 1). — P. 1—40. — doi:10.1017/S0021853700025949.

- ↑ Stuiver, Minze and van der Merwe, N. J. Radiocarbon chronology of the Iron age in sub-Saharan Africa (англ.) // Current Anthropology. — 1968. — Vol. 9. — P. 54—58.

- ↑ Граков Б. Н. Ранний железный век. — Москва: Изд-во МГУ, 1977. — 235 с.

- ↑ Струмилин С. Г. История чёрной металлургии в СССР / под ред. И. П. Бардин — М.: Издательство Академии наук СССР, 1954. — Т. 1-й (и единственный). Феодальный период (1500—1860 гг.). — С. 13. — 533 с. — 5000 экз.

- ↑ Серия исторических книг: Азимов А. Ближний Восток. История десяти тысячелетий — М.: ЗАО Центрполиграф, 2004. — 331 с.; Азимов А. Земля Ханаанская. Родина иудаизма и христианства — М.: ЗАО Центрполиграф, 2004. — 335 с.

- ↑ 1 2 Мезенин, 1972.

- ↑ Wagner, 1996, с. 95—97.

- ↑ Wagner, 2001, с. 25—27,36-38,85-89.

- ↑ Pigott, 1999, с. 177—199.

- ↑ 1 2 Агрикола, 1986, с. 176.

- ↑ Глава IX. Развитие капитализма и рост рабочего движения в странах Западной Европы в 30—40-х годах XIX в. Архивная копия от 20 апреля 2019 на Wayback Machine // Всемирная история. Энциклопедия. — Т. 6.

Литература[править | править код]

- Георгий Агрикола. О горном деле и металлургии. Редакция С. В. Шухардина Перевод и примечания Н. А. Гальминаса и А. И. Дробинского в двенадцати книгах. — 2-е. — Москва: Недра, 1986. — 294 с.

- Беккерт М. Железо. Факты и легенды = Tatsachen und Legenden. — М.: Металлургия, 1984. — 232 с.

- Граков Б. Н. Ранний железный век.. — М.: Изд-во МГУ, 1977. — 235 с.

- Мезенин Н. А. Занимательно о железе. — М.: Металлургия, 1972. — 200 с.

- Черноусов П. И., Мапельман В. М., Голубев О. В. Металлургия железа в истории цивилизации. — М.: Учёба (МИСиС), 2005. — 423 с.

- Техника в её историческом развитии. Гл. V. Революционная роль железа в истории / С. В. Шухардин (отв. ред.), А. А. Кузин, Н. Н. Стоскова. — М.: Наука, 1979.

- Vincent C. Pigott. The Archaeometallurgy of the Asian Old World. — University of Pennsylvania, 1999. — ISBN 0-924171-34-0.

- Donald B. Wagner. Iron and Steel in Ancient China. — Brill Academic, 1996. — ISBN 9004096329.

- Donald B. Wagner. The State and the Iron Industry in Han China. — NIAS Publishing, 2001. — ISBN 8787062771.

Ссылки[править | править код]

- Классификация железных продуктов // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Олег Д. Шерби, Джеффри Уодсворт. Дамасская сталь // В Мире Науки (Scientific American. Издание на русском языке). — 1985. — Апрель. — С. 74—80.

- Левин, А.. История нержавеющей стали: кто и когда ее изобрел, Популярная механика (01-07-2016). Дата обращения: 12 января 2017.

- Борзунов В. П., Щербаков В. А. Индийский вутц, Дамасская сталь, Русский булат.

- П. И. Черноусов Древние технологии экстракции и обработки железа

- А. Фейербах История дамасской стали

- История железа и стали — сайт «Мир ковки»

- Металлургия средневековой Европы — сайт «Заповедник ручной работы»

- К 200-летию со дня рождения П. П. Аносова (1799—1999 г.г..) — сайт «Заповедник ручной работы»

- Инструментарий древнерусского кузнеца — сайт «Обработка металла»

Металлургия — процесс, который обычно ассоциируют с заводами, огромными доменными печами и современными машинами, участвующими в производстве готового металлического продукта, начиная с добычи сырой руды.

В древности не было заводов, не было сложного оборудования, но при этом железо ковалось повсеместно.

Где и как в Средневековье получали железо?

Занимательная история

Считается, впервые выплавка железа была освоена в Хеттском царстве 1300–1200 лет до н.э. Хетты являлись одним из индоевропейских народов, сложивших в Малой Азии достаточно крупное и могущественное царство.

В Европу технология просочилась лишь спустя сто лет. В Древнем Китае металл начали ковать только в 500-х годах до н.э., а Япония, прославившаяся своими катанами, наладила производство не ранее VII века н.э.

Как бы то ни было, во всех концах света железо считалось ресурсом дефицитным и очень дорогим.

Железные доспехи стоили баснословных денег, слитки хранились монархами в сокровищницах вместе с золотом и серебром, а мечи передавались поколениями от отца к сыну.

Всё дело в том, что найти руду, добыть её, выплавить металл и что-то из него сделать было достаточно долгим и очень трудоемким занятием.

Народная пословица

В Античности и Раннем Средневековье железо получали из бурого железняка, лимонита.

В зависимости от места скопления, такую руду именуют болотной, озерной или луговой. Порода встречалась в виде пористых конкреционных отложений на дне водоемов и заболоченных полях.

В современной промышленности такую руду не используют. Она считается низкокачественной из-за большого количества посторонних примесей. Бурый железняк содержит всего 20–60% оксида железа. Однако, главным его преимуществом является то, что распространен он практически везде и добыть его было относительно просто.

Породу извлекали буквально лопатой. Чаще всего старатели копали небольшую яму на берегу озера или болотных протоков.

Яма неизбежно наполнялась водой, её вычерпывали, чтобы стенки не обрушались, их укрепляли бревнами.

Главным методом получения железа был сыродутный процесс. В земле выкапывался горн — горизонтально вырытое отверстие в склоне оврага. В это отверстие укладывалась добытая руда, щедро обложенная снизу и сверху древесным углем.

Разводился огонь. Кузнец мехами из шкур нагнетал воздух, увеличивая температуру. Раскаленные угли прокаливали руду, восстанавливая окись железа до металла. Шлак отделялся и стекал. Остатки руды превращались в крицу — тестообразное губчатое железо.

Крица тоже изобиловала шлаками. Их отделяли ковкой с помощью молотка. После всех операций доля шлаков в хорошей заготовке не превышала 2–4%.

Чтобы выковать меч, требовался, по меньшей мере, еще месяц. Доспехи могли коваться год. Тяжелее всего было изготовить латный доспех, ковка с помощью молотка широких и равномерной толщины пластин отнимало много сил и времени.

Поэтому меч, сабля, катана и какие бы то ни было железные доспехи оказывались доступны лишь знати. Простолюдины воевали с копьями, топорами, луками и стрелами, а основным материалом для доспехов оставалась кожа.