Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

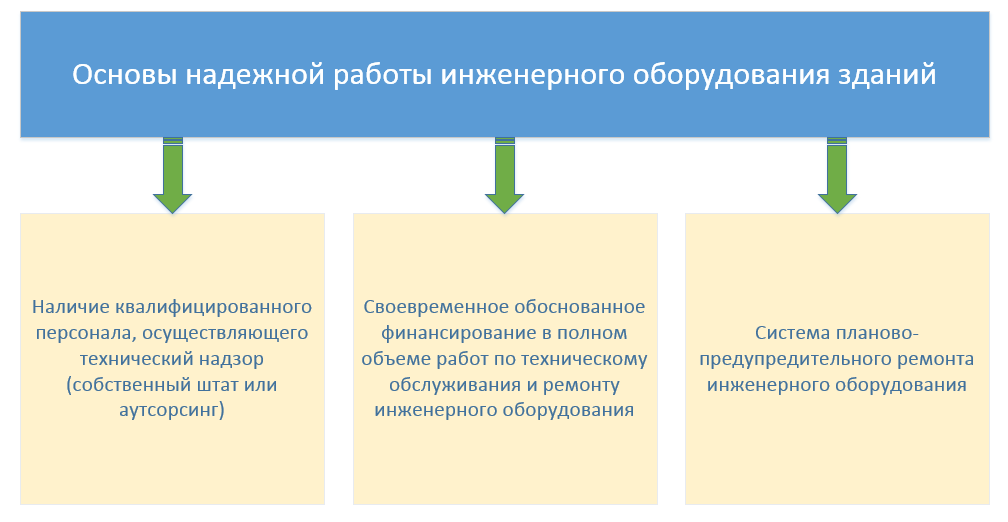

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

![]()

![]()

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

![]()

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

![]()

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

![]()

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

![]()

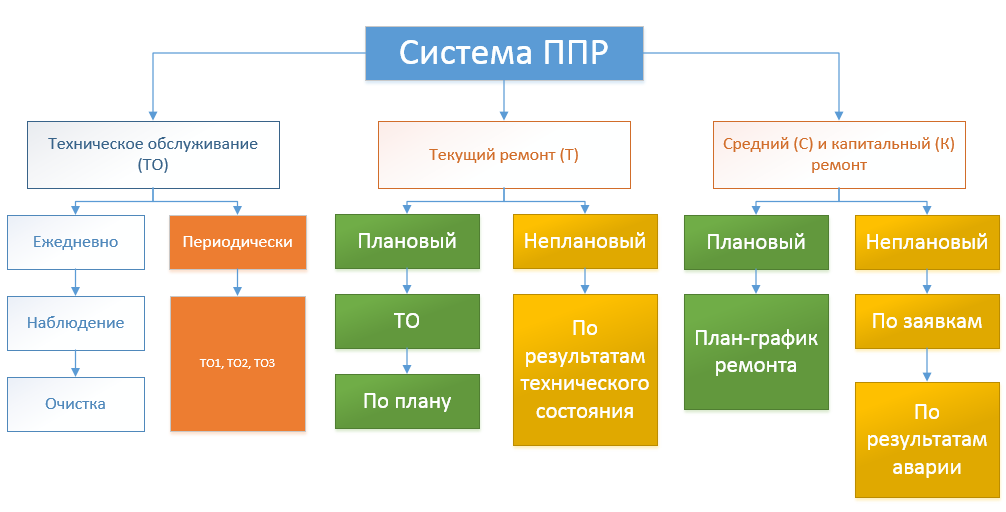

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

![]()

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

![]()

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

![]()

Документы и регламенты обслуживания

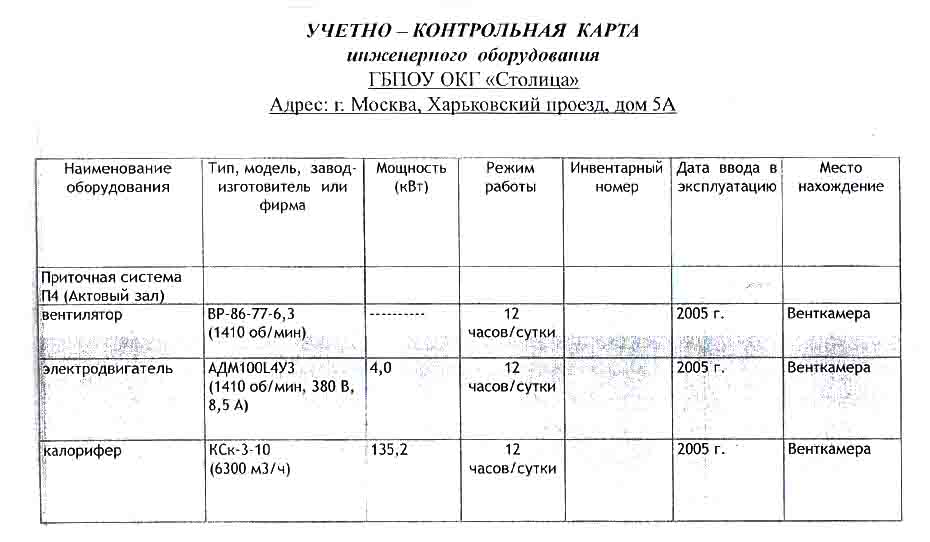

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

![]()

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

![]()

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

![]()

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

![]()

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

-

Составление графика планово-предупредительного ремонта

Под

планово–предупредительным ремонтом

понимают совокупность

предусмотренных во времени

организационно-технических мероприятий

по уходу, надзору и ремонту оборудования.

Система

планово-предупредительного ремонта

включает в себя

межремонтное обслуживание (уход за

оборудованием, контроль за соблюдением

правил эксплуатации, периодические

осмотры,

промывка, смена масла и пр.) и ремонтные

работы (малый

текущий, средний и капитальный). Критерием

отнесения к тому или

иному виду ремонта является объем работ

и степень разборки

оборудования.

В

основе системы ППР лежат следующие

нормативы: длительность

и структура ремонтного цикла;

продолжительность межремонтного

периода; нормы трудоемкости и расхода

материалов, нормативы

обслуживания, время простоя оборудования

в ремонте.

Они приводятся в отраслевых справочниках,

инструкциях системы

ППР.

Текущий

ремонт – выполняется с целью

гарантированного обеспечения

работоспособности станков в межремонтный

период комплексной ремонтной бригадой

с обязательным остановом оборудования

на время выполнения работ. При текущем

ремонте проводят смену деталей с

частичной разборкой узлов станка.

Завершается текущий ремонт контролем

станка на соответствие норм жесткости

и точности с испытанием его по

тест-программе.

Средний

ремонт – осуществляется для восстановления

технических характеристик систем

программного оборудования и выполняется

бригадами с обязательным остановом

оборудования.

При

этом производится частичная разборка

оборудования, капитальный ремонт

отдельных узлов, замена и восстановление

значительного количества изношенных

деталей, оборка и регулирование. По

окончании среднего ремонта станки

испытываются на жесткость и точность.

Капитальный ремонт

—

предусматривает восстановление

исправности и полного ресурса работы

станка путем замены или ремонта всех

его узлов и деталей. Во время капитального

ремонта выполняется модернизация или

замена систем программного управления

и приводов подач. Капитальный ремонт

выполняется ремонтной бригадой с

обязательным остановом станков и

передачей их в ремонтно-механический

центр (РМЦ).

Для

работы станков с ЧПУ необходимо

технические обслуживания, текущие,

средние и капитальные ремонты планомерно

чередовать и, таким образом, образуется

ремонтный цикл.

При применении

системы периодических ремонтов плановый

характер основной части ремонтных работ

обеспечивается за счет того, что ремонты

проводятся по годовому графику, в заранее

известные сроки, вытекающие из

установленных межремонтных периодов.

Таблица

1 — Составление графика ППР:

|

Годы |

2012 |

2012 |

2012 |

2012 |

|

Месяцы |

январь |

май |

июль |

октябрь |

|

Виды ремонтных |

ТО |

ТР |

ТО |

ТР |

1.5

ОПРЕДЕЛЕНИЕ

ТРУДОЁМКОСТИ РЕМОНТНЫХ РАБОТ

Трудоемкость —

время необходимое для выполнения

капитального ремонта. Трудоемкость

капитального ремонта рассчитывается

по формуле:

Т

= Тмех.

+ Тэлектр.

+ Тэлектрон.

(6)

где

: Тмех.

– трудоёмкость выполнения капитального

ремонта механической

части;

Тэлектр.

– трудоёмкость выполнения капитального

ремонта электрической

части;

Тэлектрон.

– трудоёмкость выполнения капитального

ремонта электронной

части.

В свою очередь

Тмех.,

Тэлектр.,

Тэлектрон.

рассчитываются следующим образом:

Тмех.

= ЕРСмех.

* Н1; (7)

Тэлектр.

= ЕРСэлектр.

* Н2; (8)

Тэлектрон.

= ЕРСэлектрон.

* Н3. (9)

где:

ЕРСмех.

– единица ремонтной сложности механической

части;

ЕРСэлектр.

– единица ремонтной сложности

электрической части;

ЕРСэлектрон.

– единица ремонтной сложности электронной

части;

Н1, Н2, Н3 – нормы

времени на 1 ЕРС капремонта механической,

электрической

и электронной частей соответственно.

Каждой

единице оборудования присваивается

категория ремонтной сложности (КРС),

которая определяется трудоемкостью

ремонтных работ. КРС устанавливается

отдельно для механической и электрической

частей

оборудования. В качестве ремонтной

единицы принята

1/11 трудоемкости капитального ремонта

токарно-винторезного станка 1К62,

относящегося к одиннадцатой группе

сложности. Для единицы ремонтной

сложности рассчитан норматив в часах

по

видам

ремонтных работ: слесарные, станочные,

прочие.

ЕРС

механической части – это ремонтная

сложность некоторой условной машины,

трудоёмкость капитального ремонта

механической части которой отвечает

по объёму и качеству требованиям ТУ на

ремонт равна 35 н/ч. в неизменных

организационно-технических условиях

среднего ремонтного цеха машиностроительного

предприятия.

ЕРС

электрической части – это ремонтная

сложность некоторой условной машины,

трудоёмкость капитального ремонта

электрической части которой отвечает

по объёму и качеству требованиям ТУ на

ремонт равна 8,6 н/ч. в неизменных

организационно-технических условиях

среднего ремонтного цеха машиностроительного

предприятия.

ЕРС

электронной части – это ремонтная

сложность некоторой условной машины,

трудоёмкость капитального ремонта

электронной части которой отвечает по

объёму и качеству требованиям ТУ на

ремонт равна 5,3 н/ч. в неизменных

организационно-технических условиях

среднего ремонтного цеха машиностроительного

предприятия.

Тмех.

= 35 * 14,5=507,5 (н-ч);

Тэлектр.

= 8,6.

* 21=180,6 (н-ч);

Тэлектрон.

= 5,3 * 51,5=272,95 (н-ч);

Т

= 507,5.

+ 180,6.

+ 272,95=961,05 (н-ч).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Когда на предприятии составлены все регламенты планово-предупредительного ремонта на все оборудование, составить график не так сложно. Составление регламентов на производственное оборудование мы рассматривали в предыдущей статье. Регламенты ППР на компрессорное и грузоподъемное оборудование можно составить по аналогии. Единственное на что хочется обратить внимание: в регламент по обслуживанию компрессорного оборудования нужно включить все элементы системы подготовки сжатого воздуха (ресиверы, осушители, сепараторы, фильтры и трубопроводы); в регламент по обслуживанию грузоподъемных механизмов нужно включить работы, проводимые с грузозахватными приспособлениями.

Для составления общего графика ППР мы воспользовались программой Excel – просто, быстро и понятно. Во второй и третьей колонке переписываем наименование оборудования и под ним – перечень работ по этому оборудованию. Так поступаем со всем оборудованием – и производственным и вспомогательным. Виды работ под каждым оборудованием делаем раскрывающимся списком.

В первой колонке записали бухгалтерские номера каждой единицы оборудования. Мы воспользовались этими номерами, так как так в дальнейшем легче идентифицировать оборудование при составлении акта списания материалов по окончании месяца.

В четвёртой и пятой колонке проставляем время работ по каждой операции. В шестой колонке ставим периодичность проведения работ.

Следующим шагом расчерчиваем в Excel подневный календарь на весь год. Выходные дни в графике показываем, но плановые работы мы в эти дни не проводим, так как в эти дни у нас работает только дежурный персонал, не имеющий высокой квалификации. Да и я отсутствую на рабочем месте и не могу принять участие в обслуживании. Если ваши возможности позволяют, то ставьте работы и на эти дни.

Следующим шагом нужно распределить работы по дням в календаре. В первую очередь нужно выбрать дни для обслуживания основного оборудования. Я ориентируюсь на те дни когда работают самые сильные специалисты. Затем распределяем работы по вспомогательному оборудованию. В конце распределяем работы по оборудованию, которое используется от случая к случаю и находящееся на консервации. Для него интервалы обслуживания можно сократить.

Распределив все работы по дням можно проконтролировать занятость сотрудников на плановых работах суммировав время по каждому дню. Мы стараемся чтобы плановые работы не были по времени дольше чем 10 часов в день (у нас 12 часовая смена). Ведь кроме них есть, к сожалению, и внеплановые ремонты и обслуживание систем здания.

Согласовав и утвердив график ППР мы передали его в производство.

Для контроля, каждое утро на 5 минутке мы выдаём сотрудникам карточки ППР в соответствии с графиком и на следующий день получаем их заполненными. Эти карточки подшиваются в папки по оборудованию и всегда можно узнать какие материалы были использованы при ремонте и обслуживании, кто эти работы проводил и когда. А также это облегчает ежемесячное списание материалов ремонтно-эксплуатационной службы.

Спасибо за внимание, надеюсь эта статья была вам полезной!

Как составить годовой график ППР электрооборудования? На этот вопрос я попытаюсь подробно ответить в сегодняшнем посте.

Как составить годовой график ППР электрооборудования? На этот вопрос я попытаюсь подробно ответить в сегодняшнем посте.

Не для кого не секрет, что основным документом, по которому осуществляется ремонт электрооборудования, является годовой график планово-предупредительного ремонта электрооборудования, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

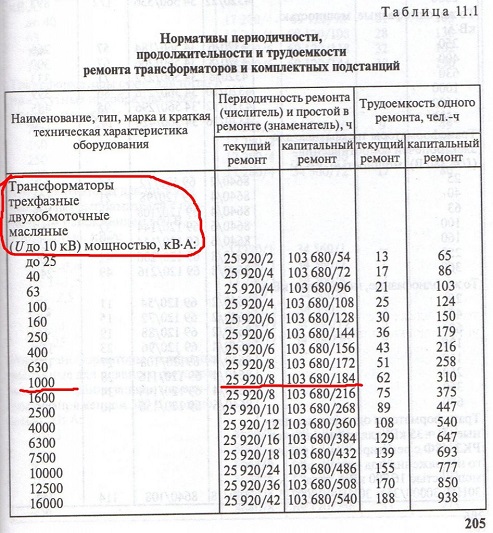

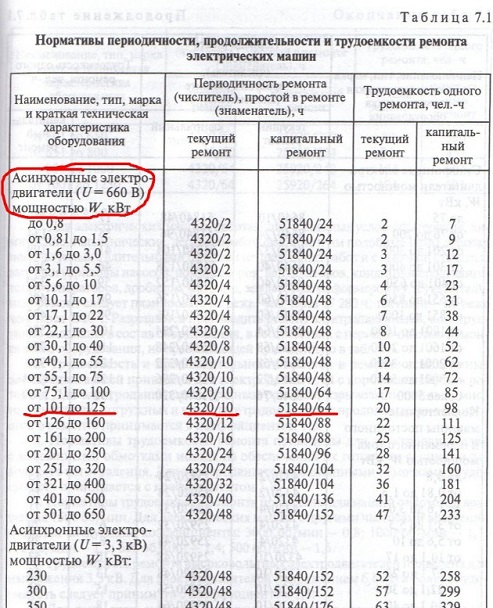

Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования». Я пользуюсь справочником А.И. Ящура 2008 года, поэтому, далее буду ссылаться именно на этот источник.

Скачать справочник А.И. Ящура

И так. В вашем хозяйстве имеется некоторое количество энергетического оборудования. Все это оборудование необходимо внести в график ППР. Но сначала немного общей информации, что из себя представляет годовой график ППР.

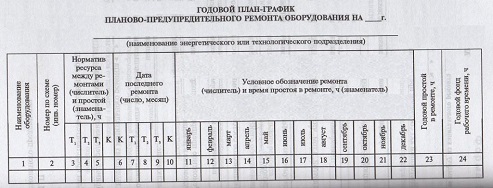

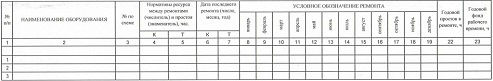

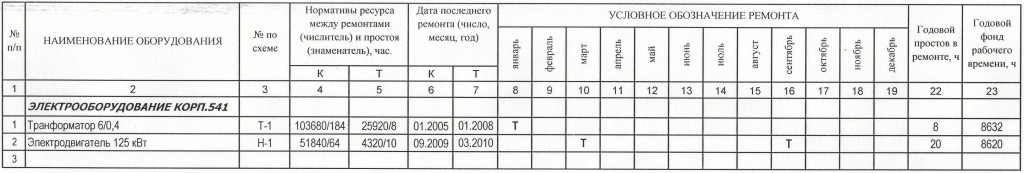

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании, например название и тип, мощность, фирма изготовитель и т.д. Графа 2 – номер по схеме (инвентарный номер). Я чаще использую номера из электрических однолинейных схем или из технологических. В графах 3-5 указываются нормативы ресурса между капитальными ремонтами и текущими. В графах 6-10 указываются даты последних капитальных и текущих ремонтов. В графах 11-22, каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий. В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени. Теперь, когда мы рассмотрели общие положения о графике ППР, рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть: 1) масляный трансформатор трехфазный двухобмоточный (Т-1 по схеме) 6/0,4 кВ, 1000 кВА; 2) электродвигатель насоса, асинхронный (обозначение по схеме Н-1), Рн=125 кВт;

Шаг 1. Вносим в пустую форму графика ППР наше оборудование.

Шаг 2. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

а) Для нашего трансформатора: открываем справочник стр.205 и в таблице «Нормативы периодичности, продолжительности и трудоемкости ремонта трансформаторов и комплектных подстанций» находим описание оборудование, которое подходит к нашему трансформатору. Для своей мощности 1000 кВА выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

б) Для электродвигателя по той же схеме – стр.151 Таблица 7.1 (смотри рисунок).

Найденные нормативы в таблицах переносим в наш график ППР

Шаг 3. Для выбранного электрооборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определиться с датами последних ремонтов – капитального и текущего. Предположим, мы составляем график на 2011 год. Оборудование действующее, даты ремонтов нам известны. Для Т-1 капитальный ремонт проводился в январе 2005 года, текущий – январь 2008 года. Для двигателя насоса Н-1 капитальный – сентябрь 2009, текущий – март 2010 года. Вносим эти данные в график.

Определяем когда и какие виды ремонта предстоят трансформатору Т-1 в 2011 году. Как мы знаем в году 8640 часов. Берем найденный норматив ресурса между капитальными ремонтами для трансформатора Т-1 103680 ч и делим его на количество часов в году 8640 ч. Производим вычисление 103680/8640 = 12 лет. Таким образом, следующий капитальный ремонт должен проводиться через 12 лет после последнего капитального ремонта, а т.к. последний был в январе 2005 г., значит, следующий планируем на январь 2017 года. По текущему ремонту тот же принцип действия: 25920/8640=3 года. Последний текущий ремонт производился в январе 2008, т.о. 2008+3=2011. Следующий текущий ремонт в январе 2011 года, именно на этот год мы и составляем график, следовательно, в графе 8 (январь) для трансформатора Т-1 вписываем «Т».

Для электродвигателя получаем; капитальный ремонт проводится каждые 6 лет и планируется на сентябрь 2015 года. Текущий проводится 2 раза в год (каждые 6 месяцев) и, согласно последнему текущему ремонту планируем на март и сентябрь 2011 года. Важное замечание: если электрооборудование вновь монтируемое, то все виды ремонта, как правило, «пляшут» от даты ввода оборудования в эксплуатацию.

Наш график приобретает следующий вид:

Шаг 4. Определяем годовой простой в ремонте. Для трансформатора он будет равен 8 часам, т.к. в 2011 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт в знаменателе стоит 8 часом. Для электродвигателя Н-1 в 2011 году будет два текущих ремонта, норма простоя в текущем ремонте – 10 часов. Умножаем 10 часов на 2 и получаем годовой простой равный 20 часам. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте. Получаем окончательный вид нашего графика.

Важное замечание: на некоторых предприятиях, энергетики в своих годовых графиках ППР вместо двух последних граф годового простоя и годового фонда указывают только одну графу – «Трудоемкость, чел*час». Эта трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы.

Не стоит забывать, что даты ремонтов необходимо согласовывать с механической службой и при необходимости службой КИПиА, а также с другими структурными подразделениями, имеющим непосредственное отношение к ремонту и обслуживанию смежного оборудования.

Если у вас возникли вопросы по составлению годового графика ППР, задавайте вопросы, постараюсь, по возможности, на них подробно ответить.