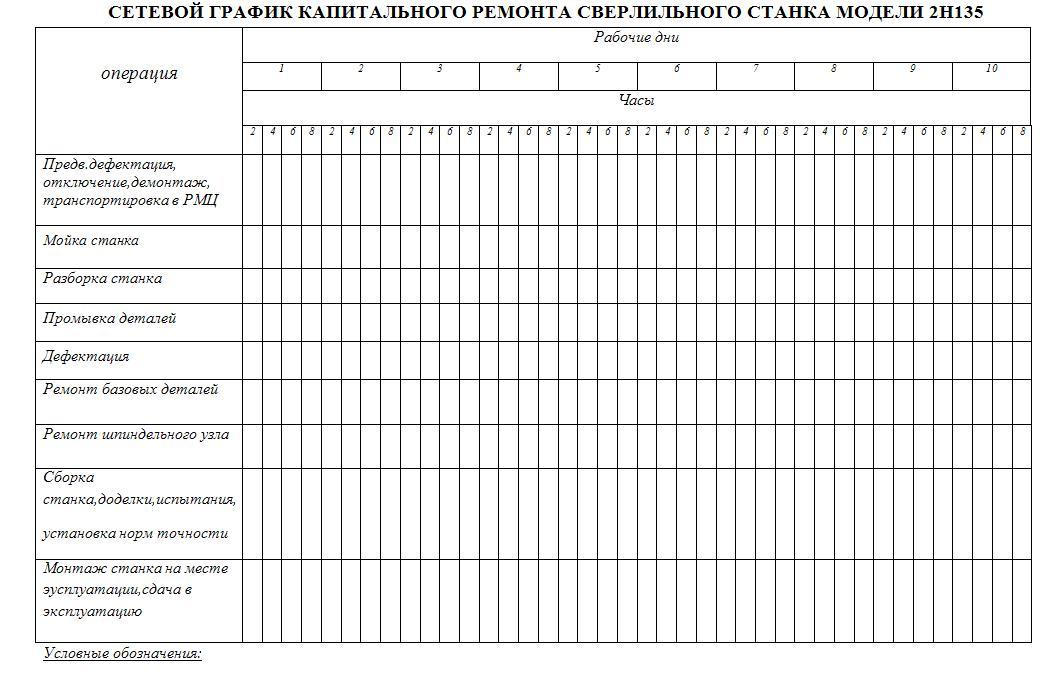

На

основании выполненных расчетов

разрабатываем календарный график

капитального ремонта станка 2Н125.

Сводная таблица

трудоемкости поузлового ремонта станка

|

Содержание рабо ты |

Продолжи-тельность |

Число рабочих, чел |

Трудоемкость, |

|

Предв.дефектация, отключение,демонтаж, транспортировка в |

8 |

5 |

40 |

|

Мойка станка |

8 |

2 |

16 |

|

Разборка станка |

8 |

3 |

24 |

|

Промывка деталей |

8 |

3 |

24 |

|

Дефектация |

8 |

3 |

24 |

|

Ремонт базовых |

8 |

2 |

16 |

|

Ремонт шпиндельного |

8 |

3 |

24 |

|

Сборка установка норм |

8 |

5 |

40 |

|

Монтаж станка на |

8 |

5 |

40 |

|

Всего |

280 |

||

|

Резерв |

32 |

Сетевой график капитального ремонта сверлильного станка 2н135

Сетевой график капитального ремонта

сверлильного станка 2Н125

6. Расчет ремонтно-механического цеха (рмц)

6.1. Исходные данные

Nобсл

= 870ед.

Производство

мелкосерийное

Станкостроение

Цех

однопролётный

Rmcp

= 15

6.2. Определение количества станков рмц

для

Nобсл

= 800

k1=

3,7

для Nобсл

= 1000

k1=

3,6

870-800

тогда

для Nобсл=870

k1=3,7

– —————

(3,7-3,6) = 3,665

1000-800

3,665

Nтабл

870 ·

——

= 31,8855

=32 станка

100

Nрем=Nр.табл

·

ka

·

kз.ч

·

kкр

·

kм.н=31,8855

·

1 · 1 ·

1 ·

1,08 =34,44

Принимаем

35 станков.

6.3. Выбор оборудования рмц по типам

Вспомогательное

:

Таблица 1.1 – Типы и количество

вспомогательных станков в РМЦ

|

Станки: |

Число |

|

Отрезной |

1 |

|

Настольно |

1 |

|

Пресс |

1 |

|

Пресс |

1 |

|

|

1 |

|

Итого |

5 |

Распределяем общее

число основных станков по типам. Расчёт

сводим в таблицу 1.2.

Таблица 1.2 – Типы и количество основных

станков в РМЦ

|

Тип |

Число |

|

Токарные |

16 |

|

Сверлильные и |

4 |

|

Расточные |

1 |

|

Долбёжные |

1 |

|

Горизонтально |

2 |

|

Вертикально-фрезерные |

2 |

|

Зубообрабатывающие |

4 |

|

Круглошлифовальные |

2 |

|

Внутришлифовальные |

1 |

|

Плоскошлифовальные |

1 |

|

Отрезные |

1 |

|

Итого |

35 |

Когда на предприятии составлены все регламенты планово-предупредительного ремонта на все оборудование, составить график не так сложно. Составление регламентов на производственное оборудование мы рассматривали в предыдущей статье. Регламенты ППР на компрессорное и грузоподъемное оборудование можно составить по аналогии. Единственное на что хочется обратить внимание: в регламент по обслуживанию компрессорного оборудования нужно включить все элементы системы подготовки сжатого воздуха (ресиверы, осушители, сепараторы, фильтры и трубопроводы); в регламент по обслуживанию грузоподъемных механизмов нужно включить работы, проводимые с грузозахватными приспособлениями.

Для составления общего графика ППР мы воспользовались программой Excel – просто, быстро и понятно. Во второй и третьей колонке переписываем наименование оборудования и под ним – перечень работ по этому оборудованию. Так поступаем со всем оборудованием – и производственным и вспомогательным. Виды работ под каждым оборудованием делаем раскрывающимся списком.

В первой колонке записали бухгалтерские номера каждой единицы оборудования. Мы воспользовались этими номерами, так как так в дальнейшем легче идентифицировать оборудование при составлении акта списания материалов по окончании месяца.

В четвёртой и пятой колонке проставляем время работ по каждой операции. В шестой колонке ставим периодичность проведения работ.

Следующим шагом расчерчиваем в Excel подневный календарь на весь год. Выходные дни в графике показываем, но плановые работы мы в эти дни не проводим, так как в эти дни у нас работает только дежурный персонал, не имеющий высокой квалификации. Да и я отсутствую на рабочем месте и не могу принять участие в обслуживании. Если ваши возможности позволяют, то ставьте работы и на эти дни.

Следующим шагом нужно распределить работы по дням в календаре. В первую очередь нужно выбрать дни для обслуживания основного оборудования. Я ориентируюсь на те дни когда работают самые сильные специалисты. Затем распределяем работы по вспомогательному оборудованию. В конце распределяем работы по оборудованию, которое используется от случая к случаю и находящееся на консервации. Для него интервалы обслуживания можно сократить.

Распределив все работы по дням можно проконтролировать занятость сотрудников на плановых работах суммировав время по каждому дню. Мы стараемся чтобы плановые работы не были по времени дольше чем 10 часов в день (у нас 12 часовая смена). Ведь кроме них есть, к сожалению, и внеплановые ремонты и обслуживание систем здания.

Согласовав и утвердив график ППР мы передали его в производство.

Для контроля, каждое утро на 5 минутке мы выдаём сотрудникам карточки ППР в соответствии с графиком и на следующий день получаем их заполненными. Эти карточки подшиваются в папки по оборудованию и всегда можно узнать какие материалы были использованы при ремонте и обслуживании, кто эти работы проводил и когда. А также это облегчает ежемесячное списание материалов ремонтно-эксплуатационной службы.

Спасибо за внимание, надеюсь эта статья была вам полезной!

График проведения ремонтных работ составляют компании-заказчики в рамках ведения своей деятельности. Также он может быть одним из приложений к договору подряда, в котором фиксируются даты и сроки проведения техобслуживания, ответственные лица. Типовой формы графика нет, организации составляют его самостоятельно.

Образец графика ремонта оборудования

Проверено экспертом

График ремонта оборудования: назначение и цели

Ни один нормативный документ (за исключением некоторой локальной и отраслевой документации) не обязывает компании составлять графики ремонта. Но на практике необходимо иметь документ, утверждающий периодичность и сроки проведения планово-предупредительного, текущего и капитального ремонта. Это календарный план проведения ремонта всего имеющегося на предприятии оборудования. Он помогает:

- Оптимизировать трудовые и финансовые ресурсы на проведение работ;

- Не допустить внеплановых простоев оборудования;

- Контролировать своевременность и качество проводимых ремонтных работ.

График утверждает генеральный директор или главный инженер организации. Если ремонт заказывают у сторонней компании, также важно закрепить в графике желаемые сроки и длительность ремонта. В противном случае, он может затянуться, что негативно скажется на работе предприятия и принесет убытки. График работ может быть составлен как техническими специалистами исполнителя, так и заказчиком. Утверждает документ заказчик, он оформляется как приложение к договору и становится обязательным для исполнения.

График ремонта оборудования: как составить

Основой для составления графика ремонта оборудования на предприятии служит статистика работы машин, станков, техники до поломки, виды возникающих неисправностей, сроки их устранения. Для подрядных компаний график ремонта составляют исходя их трудоемкости каждого этапа работ и необходимой очередности их выполнения.

Период графика

График составляют обычно на длительный период, т.к. смысл графика в том, чтобы распределить силы и проводить ревизию и ремонт оборудования, не допуская серьезных поломок.

Рекомендуемый срок действия графика: 1 год или несколько лет.

Содержание графика

Унифицированной формы нет, предприятия разрабатывают ее сами.

Как правило, график оформляют в виде таблицы.

В «шапке» документа укажите наименование компании, дату и период, на который составлен график. Предусмотрите место под подписи лиц, которые утверждают график ремонта (обычно это руководитель организации и лицо, которое отвечает за ремонт оборудования)

В основной табличной части укажите:

- слева наименование оборудования, узлов и агрегатов, подлежащих ремонту, их инвентарные номера;

- Далее помесячно, либо с указанием конкретных дат месяца – пометки о проведении ремонта;

- В правой части таблицы – итоговую трудоемкость по видам ремонта, для каждой единицы оборудования, численность нужных исполнителей.

В нижней части графика приводят условные обозначения, которыми обозначаются виды ремонтов и проверок качества работы оборудования.

Итоги

Типового бланка графика ремонта оборудования нет. Предприятия сами определяют его форму, в которой определяют четкий календарный план ремонта оборудования. График нужен компаниям, производящим техобслуживание своими силами и использующим для этого услуги подрядных организаций.

Пример составления плана графика планово-предупредительного ремонта на год по цеху

Пример составления плана графика планово-предупредительного ремонта на год по цеху

Условие задачи: Составить план–график планово–предупредительного ремонта оборудования на текущий год по цеху для токарных автоматов инв. номера 101, 102, имеющих группу ремонтной сложности 11 R, межремонтный период — 4 мес., последние виды ремонта станка № 101 — С1 (12 месяц), станка № 102 — К (11 месяц). Ремонтные бригады работают в одну смену.

Решение:

Исходными данными плана–графика являются дата и вид последнего ремонта, структура ремонтного цикла и длительность межремонтного или межосмотрового периода.

Чтобы определить вид ремонта станка в плановом периоде, по структуре ремонтного цикла необходимо посмотреть, какой ремонт или осмотр следует после последнего вида ремонта. Так, по станку с инвентарным номером 101 после последнего, первого среднего, ремонта С1 следует четвертый осмотр О4, за ним — третий малый М3, а за М3 следует О5 (см. первую структуру ремонтного цикла в табл. 1).

Таблица 1.— Структура ремонтного цикла

| Оборудование |

Количество ремонтов |

Структура ремонтного цикла | ||

| осмотров | малых | средних | ||

| Легкие и средние станки массой до 10 т со сроком службы: свыше 10 лет | К–О1–М1–О2–М2–О3–С1–О4–М3–О5–М4–О6–С2–О7–М5–О8–М6–О9–К | |||

| до 10 лет | К–О1–М1–О2–М2–О3–С1–О4–М3–О5–М4–О6–К | |||

| Крупные и тяжелые станки массой 10–100 т | К–О–О–О–М–О–О–О–М–О–О–О–С–О–О–О–М–О–О–О–М–О–О–О–С–О–О–О–М–О–О–О–М–О–О–О-К | |||

| Особо тяжелые металлорежущие станки массой свыше 100 т и уникальные | К–О–О–О–М–О–О–О–М–О–О–О–М–О–О–О–С–О–О–О–М–О–О–О–М–О–О–О–М–О–О–О–С–О–О–О–М–О–О–О–М–О–О–О–М–О–О–О–К |

Для определения срока ремонта от даты последнего ремонта надо отсчитать число межосмотрового (межремонтного) периода. Если То= 4 мес., то по станку инв. номер 101 осмотр четвертый будет производиться спустя 4 месяца после среднего первого С1 ремонта, т.е. в четвертом месяце (в апреле) планового года. За четвертым осмотром О4 через четыре месяца, т.е. в августе (восьмой месяц), следует третий малый М3 ремонт и в декабре (12-й месяц) пятый осмотр О5.

В плане–графике отражается также трудоемкость ремонтных работ по каждому станку.

Чтобы определить трудоемкость ремонтных работ любого станка Тi, норму времени на одну ремонтную единицу данного вида ремонта (табл. 2) необходимо умножить на категорию сложности ремонта данного станка:

Тi = qi х Ri

где Ri группа ремонтной сложности i-го станка; qi — норма времени на одну ремонтную единицу, ч.

Таблица 2— Нормы затрат труда по видам работ

|

Виды работ для технологического и подъемно–транспортного оборудования |

Норма времени на ремонтную единицу, ч | |||

| Виды ремонта и профилактические операции | Слесарные работы | Станочные работы | Прочие (сварочные, окраска и др.) | Всего |

| Промывка как самостоятельная операция | 0,35 | — | — | 0,35 |

| Проверка на точность как самостоятельная операция | 0,4 | — | — | 0,4 |

| Осмотр перед капитальным ремонтом | 1,0 | 0,1 | — | 1,1 |

| Осмотр | 0,75 | 0,1 | — | 0,85 |

| Малый ремонт | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт | 23,0 | 10,0 | 2,0 | 35,0 |

Так, для станка инв. номер 101, у которого группа ремонтной сложности 11 трудоемкость слесарных работа на плановый год составит (два осмотра, один — малый ремонт, используют данные табл. 28).

0,75 х 11 + 4 х 11 + 0,75 х 11 = 60,5 ч.

трудоемкость станочных работ —

0,1 х 11 + 2 х 11 + 0,1 х 11 = 24,2 ч.

трудоемкость прочих работ

0,1 х 11 = 1,1 ч.

Общая трудоёмкость 60,5+24,2+1,1=85,8

Простой станка в ремонте определим с учетом норм простоя в ремонте (табл. 3) и количеству ремонтных единиц категории сложности) ремонтируемого оборудования

Пр = 0,25 х 1 х 0,1 х 2 х 11 = 2,45 = 2.45 сут.

Таблица 3. —Нормы простоя в ремонте на 1 р.е., сут.

| Ремонтные операции |

При работе бригады |

||

| в одну смену | в две смены | в три смены | |

| Проверка на точность как самостоятельная операция | 0,10 | 0,05 | 0,04 |

| Малый ремонт | 0,25 | 0,14 | 0,10 |

| Средний ремонт | 0,5 | 0,33 | 0,25 |

| Капитальный ремонт | 1,0 | 0,54 | 0,41 |

Результаты расчетов сведены в таблицу 4.

Таблица 4. — План–график планово–предупредительного ремонта оборудования по цеху на 20__ г.

| Наименование оборудования | Инвентарный номер | Группа по ремонтной сложности | Межремонтный период, мес. | Последний ремонт (вид и дата) | Ремонтные работы по месяцам | Всего работ | Простои станка сут | Слесарных | Станочных | Прочих |

| Токарный автомат | 11R | С1/12 | О4–М3–О5 | 85,8 | 2,45 | 60,5 | 24,2 | 1,1 | ||

| Токарный автомат | 11R | К/11 | О1–М1–О2 | 60,5 | 24,2 | 1,1 | ||||

Задание

Составление графика планово–предупредительного ремонта

Изучение системы восстановления работоспособности станка (точности, мощности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей и узлов, проводимых по заранее составленному плану. Структура ремонтного цикла.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 23.03.2015 |

| Размер файла | 15,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Составление графика планово-предупредительного ремонта

Под планово-предупредительным ремонтом следует понимать восстановление работоспособности станка (точности, мощности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей и узлов, проводимых по заранее составленному плану. станок ремонт деталь мощность

Планово-предупредительный ремонт проводится по определенной системе.

Под системой планово-предупредительного ремонта следует понимать совокупность организационных и технических мероприятий по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану (графику) с целью обеспечения безотказной эксплуатации оборудования.

Системой планово-предупредительного ремонта предусматривается после отработки каждым агрегатом (станком) заданного количества часов проведение профилактических осмотров и плановых ремонтов (капитальных, средних, малых).

Осмотр производится с целью проверки состояния оборудования, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Малый ремонт — вид планового ремонта, при котором заменой или восстановлением изношенных детален и регулированием механизмов обеспечивается нормальная эксплуатация оборудования до очередного планового ремонта.

Средний ремонт — вид планового ремонта, при котором производится частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление значительного количества изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт — вид планового ремонта, при котором производится полная разборка оборудования, замена изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборка, регулирование и испытание оборудования под нагрузкой.

Существуют три основные системы планово-предупредительного ремонта оборудования: послеосмотровых ремонтов; стандартных ремонтов; периодических ремонтов.

В основе системы ППР лежат следующие нормативы: длительность и структура ремонтного цикла; продолжительность межремонтного периода; нормы трудоемкости и расхода материалов; нормативы технического обслуживания; время простоя оборудования в ремонте. Они приводятся в отраслевых справочниках, инструкциях системы ППР.

Структура ремонтного цикла для механической, гидравлической и электрической части станка с ЧПУ представляет собой последовательность выполнения ремонтных работ и осмотров станков с ЧПУ в период между капитальными ремонтами или между вводом станка в эксплуатацию и первым капитальным ремонтом, т. е. ремонтный цикл состоит из некоторого числа плановых ремонтов.

При эксплуатации станка модели 6Р13Ф3 в соответствии с требованиями, рекомендациями и соблюдениями профилактических мероприятий по ремонту его межремонтный цикл (срок работы до первого капитального ремонта) равен 7,5 годам при двухсменной работе.

Следует учитывать, что наибольшую эффективность использования ставка, может обеспечить рациональное чередование и периодичность осмотров и ремонтов, выполняемых с учётом конкретных для каждого отдельного станка условий эксплуатации.

Рекомендуемый график плановых ремонтных работ для данного станка: осмотр — через II, 34, 56, 69 месяцев; малый ремонт — через 22, 68 месяцев; средний ремонт — через 45 месяцев; капитальный ремонт — через 90 месяцев (7.5 лет).

При применении системы периодических ремонтов плановый характер основной части ремонтных работ обеспечивается за счет того, что ремонты проводятся по годовому графику, в заранее известные сроки, вытекающие из установленных межремонтных периодов.

Однако и при применении этой системы некоторая часть ремонтных работ имеет неплановый характер, так как не все ремонтные работы могут быть приурочены к периодическим ремонтам. К числу таких работ относятся: замена деталей, имеющих малые сроки службы; выполнение регулировочных и крепежных работ, необходимость в которых возникает чаще, чем производятся периодические ремонты, и некоторые другие работы. Не все из этих работ могут быть выполнены в выходные дни и нерабочие смены. Часть из них приходится производить в рабочие смены. Если таких работ оказывается много, вызываемые ими неплановые простои оборудования могут наносить серьезный ущерб производству.

Количество неплановых ремонтных работ и их объем при прочих равных условиях прямо зависят от величины применяющихся межремонтных периодов.

В общем виде можно сказать, что чем больше межремонтные периоды, тем больше и объем неплановых ремонтных работ. Однако при сокращении межремонтных периодов свыше некоторого предела общий объём ремонтных работ плановых и неплановых начинает возрастать. Это объясняется тем, что происходящее в результате сокращения межремонтных периодов уменьшение неплановых ремонтов и объёма собственно ремонтных работ при плановых ремонтах одновременно сопровождается увеличением общего объёма разборочно-сборочных работ из-за более частого выполнения плановых ремонтов.

Поэтому межремонтные периоды должны быть не максимальными, как это иногда рекомендуется, и не минимальными, а оптимальными; причем под оптимальными ремонтными периодами следует понимать такие, при которых неплановые ремонтные работы не могут наносить сколько-нибудь существенного ущерба производству, так как имеют характер и объём, позволяющие выполнять основную их часть в нерабочие дни и обеденные перерывы.

Поскольку неплановые ремонты приносят наибольший ущерб в условиях массового производства и меньший в условиях серийного и индивидуального, межремонтные периоды должны быть разными для разных типов производств. Для оборудования, работающего в массовом и крупносерийном производстве, межремонтные периоды должны быть меньше, а в серийном и индивидуальном — больше.

Ниже представлены таблица продолжительности межремонтных циклов, межремонтных и межосмотровых периодов и таблица для определения продолжительности ремонтного цикла и межремонтного периода.

Ком — коэффициент, учитывающий обрабатываемый материал (сталь: Ком=1; прочие материалы: Ком=0,75);

Кми — коэффициент, учитывающий материал применяемого инструмента (металл: Кми=1; абразив: Кми=0,8);

Ктс — коэффициент, учитывающий класс точности (нормальная точность станка: Ктс=1; повышенная точность станка: Ктс=1,5; высокая точность станка: Ктс= 2,0);

Ккс — коэффициент, учитывающий массу станка (до 10т: Ккс=1; свыше 10 — до 100т: Ккс=1,35; свыше 100т: Ккс= 1,7);

Кв — коэффициент, учитывающий возраст станка (свыше 10 лет: Кв=0,9);

Кд — коэффициент, учитывающий год выпуска оборудования (Кд=1).

Тпр = 16800 · 1 · 1 · 1 ·1 · 0,9 ·1 = 15120 часов = 7,5 лет.

Тмп = 15120 : 6 = 2520 часов = 1,25 года.

Продолжительность межремонтных циклов, межремонтных и межосмотровых периодов.

1,1 — для оборудования, работающего металлическим инструментом в нормальных условиях;

1,0 — для оборудования, работающего абразивным инструментом.

Для измерения трудоёмкости ремонтов в типовом положении «Единая система ППР» применяется термин «ремонтная единица», однако в этих единицах общий объем плановых ремонтов выражен быть не может, так как под ремонтной единицей здесь понимается оборудование, отнесенное к первой категории ремонтосложности. Эта единица, таким образом, представляет единицу ремонтосложности (е.р.с.), позволяющую определять суммарную ремонтосложность оборудования, т. е. сумму категорий ремонтссложности. Суммировать с помощью этой единицы объёмы разных видов планового ремонта нельзя. Поэтому суммирование объёмов плановых ремонтов разных видов для определения общего объёма плановых ремонтов производят сейчас, выражая их в человеко-часах. Но трудозатраты в человеко-часах на плановые ремонты одного и того же оборудования могут быть разными. Они зависят от уровня организации и техники ремонтного дела на заводе, качества эксплуатации оборудования и ухода за ним и ряда других причин. Под влиянием этих причин они могут подвергаться значительным изменениям.

Нормативы технического обслуживания включают в себя: нормативы времени на промывку, проверку геометрической точности, осмотры, малый, средний и капитальный ремонты станка, а также нормативы межремонтного обслуживания на одного рабочего в одну смену. Нормативами не учитываются работы, связанные с транспортировкой оборудования и устройством его фундамента.

Нормативами времени на электрослесарные работы не учитывается восстановление старого обмоточного провода электродвигателей и пускорегулирующей аппаратуры.

Величина простоя оборудования из-за неисправности или ремонта является важнейшим показателем, характеризующим уровень организации на заводе ремонта оборудования и его техническое состояние. Величина простоя оборудования в неплановых ремонтах позволяет судить о степени удовлетворения плановыми ремонтами потребности оборудования в ремонтных работах, т. е. о соответствии объема ремонтов, выполняющихся в плановом порядке, нормальному для данного оборудования объему ремонтных работ.

Для анализа простоев оборудования по причине ремонта необходимо вести точный учет простоев. Существует ряд способов механизированного учета работы и простоев оборудования с помощью соответствующих приборов и устройств. Однако они не получили еще достаточно широкого распространения. Наибольшее распространение имеет учет простоев и использования оборудования, базирующийся на фиксации производственными мастерами простоев оборудования, связанных с простоем рабочих (в простойных листках), и простоев оборудования, не связанных с простоем рабочих (в рапортах о простоях станков, составляемых по сменам на каждом производственном участке). Такой способ учета может быть достаточно точным лишь тогда, когда учитываются простои оборудования не только по причине ремонта, а по всем возможным причинам, что обеспечивает возможность составления полного баланса работы оборудования.

Размещено на Allbest.ru

Подобные документы

Виды технического обслуживания и планово-предупредительного ремонта локомотивов. Усовершенствование диагностического комплекса для контроля буксовых узлов. Устройство каткового стенда для диагностики КМБ. Расчёт технико-экономического эффекта инновации.

отчет по практике [31,3 K], добавлен 12.01.2011

Сущность системы планово-предупредительного ремонта сетей промышленной энергетики. Расчет трудоемкости и простоя оборудования в ремонте. Смета затрат ремонтно-эксплуатационных работ хозяйства. Расчет экономической эффективности внедрения новой техники.

курсовая работа [99,4 K], добавлен 10.01.2011

Выполнение эксплуатационного расчета в производительности центробежных насосов (основного и резервного). Составление графика планово-предупредительного ремонта центробежного насоса. Выявление возможных неисправностей и вспомогательного оборудования.

курсовая работа [560,4 K], добавлен 24.01.2018

Устройство и принцип работы токарно-револьверного станка 1В340Ф30. Разработка графика ремонта, технологических процессов разборки механизмов станка и ремонта его деталей, сборки оборудования. Расчет материальных затрат на капитальный ремонт оборудования.

дипломная работа [1,5 M], добавлен 26.03.2010

Направления деятельности и организационная структура инструментального цеха. Составление плана работы участка и графика планово-предупредительного ремонта оснащения. Расчет потребного количества оборудования, определение загрузки поточной линии.

Источник

Техническое обслуживание станка ЧПУ. График ТО

Периодичность проведения технического обслуживания станка ЧПУ, как правило, определяется технической документацией станка и инструкцией по эксплуатации. В некоторых случаях «официальные представители» производителей станков ЧПУ предоставляют лишь обобщенную информацию по срокам проведения ТО, необходимым операциям по обслуживанию станка ЧПУ, его агрегатов и сопутствующего оборудования. Однако и в первом и во втором случаях бывает сложно разобраться, когда именно проводить ТО станка ЧПУ, какие операции при этом следует выполнять, какие инструменты и принадлежности, а также смазочные средства, использовать.

В первую очередь следует разобраться с составлением графика проведения технического обслуживания станка ЧПУ. Ниже приведена сводная таблица с рекомендуемыми ключевыми производителями деревообрабатывающих станков ЧПУ сроками выполнения тех или иных операций на основных частях станка ЧПУ. Периодичность ТО рассчитана исходя из 8-ми часовой рабочей смены и 5-ти дневной рабочей недели при максимальной загруженности оборудования.

Таблица периодичности проведения технического обслуживания станка ЧПУ

Периодичность ТО

Часть станка

Операции

Ежедневно

- Общая чистка станка

- Контроль давления вакуума, давления сжатого воздуха, уровня масла в маслораспылительном блоке и централизованной системе смазки

- Визуальная проверка

- Проверка состояния уплотнительных шнуров, прокладок, присосок и прочих зажимных приспособлений

- Визуальная проверка состояния аварийных выключателей, концевиков, контактных ковриков, фотореле

- Проверка состояния защитных кожухов

- Контроль блокировки инструмента в электрошпинделе

- Внешний осмотр и очистка фрезерного шпинделя

- Внешний осмотр и очистка инструмента сверлильно-присадочного блока

- Чистка каналов охлаждения

- Резервное копирование и архивирование баз данных, системных конфигураций и файлов управляющих программ

Устройства смены инструмента

- Очистка устройств смены инструмента

- Чистка оптики датчиков свободного места

Еженедельно

- Контроль и чистка направляющих и зубчато-реечных механизмов станка

- Чистка фильтров вакуумных магистралей рабочего стола, кареток присосок

Каждые 100 часов (2-3 недели)

- механизмов, движущихся по осям X, Y и Z (зубчато-реечные механизмы, ШВП, ползуны линейных направляющих), в том числе осей Z фрезерного шпинделя и сверлильного редуктора

- Смазка редуктора сверлильно-присадочной группы

- Смазка головки циркулярной пилы

- Чистка воздушных фильтров вакуумного насоса

Блок подготовки воздуха

- Чистка фильтров грубой и тонкой очистки

Каждые 200 часов (или ежемесячно)

- Смазка ползунов консольного рабочего стола

- Проверка соединений фрезерного электрошпинделя и электрошпинделя сверлильно-присадочной группы

- Чистка и смазка устройства быстрой смены инструмента главного шпинделя

- Очистка фильтра воздушного охлаждения

- Проверка функционирования аварийных выключателей, защитных ограждений, контактных ковриков, фотореле

Каждые 1000 часов (или 6 месяцев)

- Чистка и смазка устройства быстрой смены инструмента главного фрезерного шпинделя ЧПУ

Блок подготовки воздуха

- Замена фильтра предварительной очистки

- Замена фильтра тонкой очистки

- Замена масла в масляном пластинчато-роторном вакуумном насосе

- Замена масляного фильтра

Каждые 2000 часов (или ежегодно)

- Контроль износа лопастей пластинчато-роторного вакуумного насоса

- Смазка подшипников

- Замена фильтра воздушного охлаждения

- Очистка электрического шкафа

Сроки проведения технического обслуживания станка ЧПУ могут изменяться в зависимости от загруженности оборудования, условий окружающей среды (в том числе температуры и влажности воздуха, загрязненности помещения), использования сырья и типов обработок с высоким уровнем пылеобразования, качества смазочных материалов, изношенности оборудования или по другим причинам. Например, если станок недостаточно загружен и работает только половину смены, то период проведения техобслуживания можно увеличить в два раза.

С другой стороны необходимо следить за качеством смазки станка ЧПУ, так как одни типы смазочных материалов имеют свойство со временем подсыхать, другие – растекаться под воздействием жары в летний период, третьи – впитывать пыль из окружающего воздуха. Поэтому, независимо от загруженности станка ЧПУ, при выявлении малейшей сухости на зубчато-реечных механизмах, ШВП, или затрудненного перемещения подвижных частей станка, временные промежутки между операциями смазки данных узлов следует сократить.

Периодичность проведения технического обслуживания некоторых устройств станка ЧПУ в приведенной таблице могут существенно отличаться у разных поставщиков. Например, чистка и смазка устройства быстрой смены инструмента согласно нормативным рекомендациям одного производителя станков ЧПУ выполняется через месяц. У другого производителя, обозначена периодичность 1000 часов. В данном случае следует обратить внимание на то, как часто используется устройство быстрой смены инструмента станка ЧПУ, и просчитать примерное количество смен инструмента. При достижении количества циклов смен 50 000, ТО следует проводить с полной разборкой, чисткой и смазкой устройства, а в остальной период достаточно выполнить операции обслуживания на доступных без разборки участках устройства смены инструмента.

Для удобства проведения техобслуживания станка ЧПУ некоторые операции можно объединить и выполнять их единовременно. Здесь следует учесть время, затрачиваемое на выполнение той или иной операции, и время подготовки к проведению ТО. Например, на консольных станках ЧПУ смазка ползунов консолей рабочего стола может выполняться теми же смазочными материалами, что и механизмы перемещения осей X, Y, Z, только с более длительной периодичностью. В этом случае можно объединить данные операции, уменьшив количество смазки, закладываемой в подшипники консолей рабочего стола.

График проведения технического обслуживания станка ЧПУ

Для своевременного выполнения операций технического обслуживания станка ЧПУ, а также планирования и организации бесперебойной работы цеха, необходимо построить график проведения ТО. В таком случае оператор станка ЧПУ не пропустит время проведения ТО, а руководство будет заблаговременно информировано об остановке станка и по мере необходимости сможет привлечь необходимых специалистов.

Если на предприятии не ведется, какая-либо, отчетная документация о выполнении техобслуживания производственного оборудования, то для составления графика проведения ТО станка ЧПУ оператору не нужно строить сложные схемы, а достаточно завести обычный настенный календарь и цветными маркерами сделать на нем отметки со сносками на ТО-1, ТО-2, ТО-3 и т.д. Соответственно нумерация ТО определяет, какие именно операции по обслуживанию станка ЧПУ следует выполнить, согласно нормативным документам.

Отметки о проведении технического обслуживания станка ЧПУ можно ставить здесь же, на календаре.

Источник

Планово-предупредительный ремонт (ППР)

ИА Neftegaz.RU. Система планово-предупредительных ремонтов (ППР) это комплекс организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту технологического оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии.

Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации.

Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием.

Она исключает возможность работы оборудования в условиях прогрессирующего износа, предусматривает предварительное изготовление деталей и узлов, планирование ремонтных работ и потребности в трудовых и материальных ресурсах.

Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли.

Основное содержание ППР внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования.

Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику.

Грузоподъемные машины, кроме обычных профилактических осмотров, подлежат также техническому освидетельствованию, проводимому лицом по надзору за этими машинами.

Системой ППР предусматриваются ремонты оборудования 2 х видов: текущие и капитальные.

Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей.

При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования.

При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта.

Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы изнашиваемых узлов и деталей, а продолжительность остановок временем, необходимым для выполнения наиболее трудоемкой работы.

Для выполнения планово-предупредительных ремонтов оборудования составляются графики.

Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР.

Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты.

Источник

Составление графика планово–предупредительного ремонта

Изучение системы восстановления работоспособности станка (точности, мощности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей и узлов, проводимых по заранее составленному плану. Структура ремонтного цикла.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 23.03.2015 |

| Размер файла | 15,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Составление графика планово-предупредительного ремонта

Под планово-предупредительным ремонтом следует понимать восстановление работоспособности станка (точности, мощности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей и узлов, проводимых по заранее составленному плану. станок ремонт деталь мощность

Планово-предупредительный ремонт проводится по определенной системе.

Под системой планово-предупредительного ремонта следует понимать совокупность организационных и технических мероприятий по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану (графику) с целью обеспечения безотказной эксплуатации оборудования.

Системой планово-предупредительного ремонта предусматривается после отработки каждым агрегатом (станком) заданного количества часов проведение профилактических осмотров и плановых ремонтов (капитальных, средних, малых).

Осмотр производится с целью проверки состояния оборудования, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Малый ремонт — вид планового ремонта, при котором заменой или восстановлением изношенных детален и регулированием механизмов обеспечивается нормальная эксплуатация оборудования до очередного планового ремонта.

Средний ремонт — вид планового ремонта, при котором производится частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление значительного количества изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт — вид планового ремонта, при котором производится полная разборка оборудования, замена изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборка, регулирование и испытание оборудования под нагрузкой.

Существуют три основные системы планово-предупредительного ремонта оборудования: послеосмотровых ремонтов; стандартных ремонтов; периодических ремонтов.

В основе системы ППР лежат следующие нормативы: длительность и структура ремонтного цикла; продолжительность межремонтного периода; нормы трудоемкости и расхода материалов; нормативы технического обслуживания; время простоя оборудования в ремонте. Они приводятся в отраслевых справочниках, инструкциях системы ППР.

Структура ремонтного цикла для механической, гидравлической и электрической части станка с ЧПУ представляет собой последовательность выполнения ремонтных работ и осмотров станков с ЧПУ в период между капитальными ремонтами или между вводом станка в эксплуатацию и первым капитальным ремонтом, т. е. ремонтный цикл состоит из некоторого числа плановых ремонтов.

При эксплуатации станка модели 6Р13Ф3 в соответствии с требованиями, рекомендациями и соблюдениями профилактических мероприятий по ремонту его межремонтный цикл (срок работы до первого капитального ремонта) равен 7,5 годам при двухсменной работе.

Следует учитывать, что наибольшую эффективность использования ставка, может обеспечить рациональное чередование и периодичность осмотров и ремонтов, выполняемых с учётом конкретных для каждого отдельного станка условий эксплуатации.

Рекомендуемый график плановых ремонтных работ для данного станка: осмотр — через II, 34, 56, 69 месяцев; малый ремонт — через 22, 68 месяцев; средний ремонт — через 45 месяцев; капитальный ремонт — через 90 месяцев (7.5 лет).

При применении системы периодических ремонтов плановый характер основной части ремонтных работ обеспечивается за счет того, что ремонты проводятся по годовому графику, в заранее известные сроки, вытекающие из установленных межремонтных периодов.

Однако и при применении этой системы некоторая часть ремонтных работ имеет неплановый характер, так как не все ремонтные работы могут быть приурочены к периодическим ремонтам. К числу таких работ относятся: замена деталей, имеющих малые сроки службы; выполнение регулировочных и крепежных работ, необходимость в которых возникает чаще, чем производятся периодические ремонты, и некоторые другие работы. Не все из этих работ могут быть выполнены в выходные дни и нерабочие смены. Часть из них приходится производить в рабочие смены. Если таких работ оказывается много, вызываемые ими неплановые простои оборудования могут наносить серьезный ущерб производству.

Количество неплановых ремонтных работ и их объем при прочих равных условиях прямо зависят от величины применяющихся межремонтных периодов.

В общем виде можно сказать, что чем больше межремонтные периоды, тем больше и объем неплановых ремонтных работ. Однако при сокращении межремонтных периодов свыше некоторого предела общий объём ремонтных работ плановых и неплановых начинает возрастать. Это объясняется тем, что происходящее в результате сокращения межремонтных периодов уменьшение неплановых ремонтов и объёма собственно ремонтных работ при плановых ремонтах одновременно сопровождается увеличением общего объёма разборочно-сборочных работ из-за более частого выполнения плановых ремонтов.

Поэтому межремонтные периоды должны быть не максимальными, как это иногда рекомендуется, и не минимальными, а оптимальными; причем под оптимальными ремонтными периодами следует понимать такие, при которых неплановые ремонтные работы не могут наносить сколько-нибудь существенного ущерба производству, так как имеют характер и объём, позволяющие выполнять основную их часть в нерабочие дни и обеденные перерывы.

Поскольку неплановые ремонты приносят наибольший ущерб в условиях массового производства и меньший в условиях серийного и индивидуального, межремонтные периоды должны быть разными для разных типов производств. Для оборудования, работающего в массовом и крупносерийном производстве, межремонтные периоды должны быть меньше, а в серийном и индивидуальном — больше.

Ниже представлены таблица продолжительности межремонтных циклов, межремонтных и межосмотровых периодов и таблица для определения продолжительности ремонтного цикла и межремонтного периода.

Ком — коэффициент, учитывающий обрабатываемый материал (сталь: Ком=1; прочие материалы: Ком=0,75);

Кми — коэффициент, учитывающий материал применяемого инструмента (металл: Кми=1; абразив: Кми=0,8);

Ктс — коэффициент, учитывающий класс точности (нормальная точность станка: Ктс=1; повышенная точность станка: Ктс=1,5; высокая точность станка: Ктс= 2,0);

Ккс — коэффициент, учитывающий массу станка (до 10т: Ккс=1; свыше 10 — до 100т: Ккс=1,35; свыше 100т: Ккс= 1,7);

Кв — коэффициент, учитывающий возраст станка (свыше 10 лет: Кв=0,9);

Кд — коэффициент, учитывающий год выпуска оборудования (Кд=1).

Тпр = 16800 · 1 · 1 · 1 ·1 · 0,9 ·1 = 15120 часов = 7,5 лет.

Тмп = 15120 : 6 = 2520 часов = 1,25 года.

Продолжительность межремонтных циклов, межремонтных и межосмотровых периодов.

1,1 — для оборудования, работающего металлическим инструментом в нормальных условиях;

1,0 — для оборудования, работающего абразивным инструментом.

Для измерения трудоёмкости ремонтов в типовом положении «Единая система ППР» применяется термин «ремонтная единица», однако в этих единицах общий объем плановых ремонтов выражен быть не может, так как под ремонтной единицей здесь понимается оборудование, отнесенное к первой категории ремонтосложности. Эта единица, таким образом, представляет единицу ремонтосложности (е.р.с.), позволяющую определять суммарную ремонтосложность оборудования, т. е. сумму категорий ремонтссложности. Суммировать с помощью этой единицы объёмы разных видов планового ремонта нельзя. Поэтому суммирование объёмов плановых ремонтов разных видов для определения общего объёма плановых ремонтов производят сейчас, выражая их в человеко-часах. Но трудозатраты в человеко-часах на плановые ремонты одного и того же оборудования могут быть разными. Они зависят от уровня организации и техники ремонтного дела на заводе, качества эксплуатации оборудования и ухода за ним и ряда других причин. Под влиянием этих причин они могут подвергаться значительным изменениям.

Нормативы технического обслуживания включают в себя: нормативы времени на промывку, проверку геометрической точности, осмотры, малый, средний и капитальный ремонты станка, а также нормативы межремонтного обслуживания на одного рабочего в одну смену. Нормативами не учитываются работы, связанные с транспортировкой оборудования и устройством его фундамента.

Нормативами времени на электрослесарные работы не учитывается восстановление старого обмоточного провода электродвигателей и пускорегулирующей аппаратуры.

Величина простоя оборудования из-за неисправности или ремонта является важнейшим показателем, характеризующим уровень организации на заводе ремонта оборудования и его техническое состояние. Величина простоя оборудования в неплановых ремонтах позволяет судить о степени удовлетворения плановыми ремонтами потребности оборудования в ремонтных работах, т. е. о соответствии объема ремонтов, выполняющихся в плановом порядке, нормальному для данного оборудования объему ремонтных работ.

Для анализа простоев оборудования по причине ремонта необходимо вести точный учет простоев. Существует ряд способов механизированного учета работы и простоев оборудования с помощью соответствующих приборов и устройств. Однако они не получили еще достаточно широкого распространения. Наибольшее распространение имеет учет простоев и использования оборудования, базирующийся на фиксации производственными мастерами простоев оборудования, связанных с простоем рабочих (в простойных листках), и простоев оборудования, не связанных с простоем рабочих (в рапортах о простоях станков, составляемых по сменам на каждом производственном участке). Такой способ учета может быть достаточно точным лишь тогда, когда учитываются простои оборудования не только по причине ремонта, а по всем возможным причинам, что обеспечивает возможность составления полного баланса работы оборудования.

Размещено на Allbest.ru

Подобные документы

Виды технического обслуживания и планово-предупредительного ремонта локомотивов. Усовершенствование диагностического комплекса для контроля буксовых узлов. Устройство каткового стенда для диагностики КМБ. Расчёт технико-экономического эффекта инновации.

отчет по практике [31,3 K], добавлен 12.01.2011

Сущность системы планово-предупредительного ремонта сетей промышленной энергетики. Расчет трудоемкости и простоя оборудования в ремонте. Смета затрат ремонтно-эксплуатационных работ хозяйства. Расчет экономической эффективности внедрения новой техники.

курсовая работа [99,4 K], добавлен 10.01.2011

Выполнение эксплуатационного расчета в производительности центробежных насосов (основного и резервного). Составление графика планово-предупредительного ремонта центробежного насоса. Выявление возможных неисправностей и вспомогательного оборудования.

курсовая работа [560,4 K], добавлен 24.01.2018

Устройство и принцип работы токарно-револьверного станка 1В340Ф30. Разработка графика ремонта, технологических процессов разборки механизмов станка и ремонта его деталей, сборки оборудования. Расчет материальных затрат на капитальный ремонт оборудования.

дипломная работа [1,5 M], добавлен 26.03.2010

Направления деятельности и организационная структура инструментального цеха. Составление плана работы участка и графика планово-предупредительного ремонта оснащения. Расчет потребного количества оборудования, определение загрузки поточной линии.

Источник

Сварочный

Сварочный