Как правильно описать дефект

В этой статье я напишу пошаговую инструкцию по описанию дефектов. Каждый раздел — отдельный структурный элемент бага. Конечно, на проектах требованию к оформлению могут отличаться, но я озвучу стандартные базовые правила, которые применяются везде.

1. Оформление оглавления (Summary)

Этот раздел должен содержать краткое описание проблемы, оно должно быть составлено так, что даже без открывания тикета было понятно в чем суть проблемы.

Когда описываете summary, отвечайте для себя на три вопроса: ЧТО? ГДЕ? и КОГДА?

Практический пример:

Calendar events recurring bug — плохое оглавление.

Recurring calendar events are not deleted if we uncheck ‘Make this event recurring’ on the event Edit page — оглавление созданное с помощью описанной выше методике.

Разберем summary по частям:

Recurring calendar events are not deleted — отвечает на вопрос «Что работает не так?»

if we uncheck ‘Make this event recurring’ — теперь мы понимаем когда воспроизводиться проблема

on the event Edit page — описание места воспроизведения бага. Это может быть название страницы, окна, поля или любого другого веб элемента.

2. Описание (Description)

Description расширяет summary, довольно часто возникает ситуация, что оглавление получается слишком громоздким, что не хорошо. Тут к нам на помощь приходит description, где мы можем без ограничений в формализованной форме описать проблему. Также данный раздел может содержать подробности для воспроизведения(окружение на котором воспроизводился дефект, дополнительные условия и т.д). Я описываю важные и уникальные детали, без которых невозможно отловить баг, к примеру:

«NOTE: Account time zone = Atlantic time(Canada)».

P.S Да, для описания Envirmoment есть отдельный раздел, однако часто его не читают или пропускают, я не знаю с чем это связано, поэтому выношу эту информацию дополнительно в раздел «Описание».

3. Далее идет раздел Steps to reproduce

Содержит подробные шаги для воспроизведения ишью. Соглашусь, иногда сложно и нудно описывать по 10 шагов для создания определенных данных, а затем еще столько же для описания того, что же нужно с ними сделать, но это крайне важно, чтобы через неделю не ломать голову над тем «Как же это воспроизвести?!».

Также нужно добавлять ссылки на места для воспроизведения проблемы. Ведь, если база данных не пренакатывалась, или вы сделали импорт тестовых данных разработчику не прийдется терять время на их пересоздание. Однако, не ленитесь описывать шаги по созданию тест даты в steps to reproduce, ибо не понятно, когда будет фикситься та или иная проблема, и чтобы Вы не забыли, как создавали тест дату. Именно это может привести к «can`t to reproduce», а Вы и сами уже не вспомните, что да как делали.

Пример описания с шагами по созданию тест даты со ссылкой:

1. Open Calendar page

2. Create a recurring event:

Title: Not recurring event

Description: Calendar testing

Location: Sumy, Ukraine

Make this event recurring: Checked

Start time: 9:00 AM

Finish time: 2:45 PM

4. Set Start date: actual date+1 day

5. Set End date: actual date +3days

6. Recurring schedule: Daily -> Create

[LINK ON THE CREATED ENTITY]

7. Click on the first event -> Uncheck ‘Make this event recurring’

8. Save -> Confirm changes

Пример плохого описания:

1. Open Calendar

2. Create a recurring event

3. Click on the first event -> Uncheck ‘Make this event recurring’

4. Save -> Confirm changes

Сравните два описания: какой дефект Вы бы смогли воспроизвести?

4. ER/AR

После шагов для воспроизведения идет сначала ER(expected result), потом AR(actual result).

ER — описание того, как система ДОЛЖНА работать

AR — описание РЕАЛЬНОГО/ТЕКУЩЕГО поведения системы

Пример:

ER: Only one event present on Calendar, previous should be deleted

AR: All events moved to one day

И АР, и ЕР могут содержать видео или скриншоты. Я бы сказал, что это обязательное требование, просто оно не всегда реализуемо.

5. Priority

Для того, чтобы поставить тикету нужный приоритет, ответьте на вопрос «На сколько проблема критична?» Чтобы получить ответ, воспользуйтесь двумя параметрами:

- Серьезность (Severity) — это атрибут, характеризующий влияние дефекта на работоспособность приложения. (Какое влияние на бизнес заказчика)

- Приоритет (Priority) — это атрибут, указывающий на очередность выполнения задачи или устранения дефекта. (На сколько сложно и важно устранить проблему для процесса разработки)

Зачастую в Jira они соединены в единый атрибут «Priority» — что-то смешанное между Severity и Priority, поэтому стоит учитывать и то, и другое.

«Радуйте» своих коллег-разрабочтиков граматно оформленными дефектами!

Дефект

— это каждое отдельное несоответствие

продукции требованиям нормативной

документации. По последствиям дефекты

подразделяют на критические, значительные

и малозначительные.

Критический

дефект — это

дефект, при котором использование

продукции по назначению практически

невозможно или исключается в соответствии

с требованиями техники безопасности.

Значительный

дефект — это

дефект, который существенно влияет на

использование продукции по назначению

и (или) на ее долговечность, но не является

критическим.

Малозначительный

дефект — это

дефект, который не оказывает существенного

влияния на использование продукции по

назначению и на ее долговечность. По

месту расположения все дефекты

подразделяют на наружные и внутренние.

Наружные дефекты, такие как деформация,

поломки, изменение геометрической формы

и размеров, легко выявляют визуально

или в результате несложных измерений.

Внутренние дефекты, такие как усталостные

трещины, трещины термической усталости

и т. п., выявляют различными методами

структуроскопии деталей. К методам

структуроскопии относят магнитодефектоскопию,

рентгеноскопию, ультразвуковую

дефектоскопию и другие методы. Таким

образом, в процессе структуроскопии

деталей выполняется комплекс работ,

состоящий в выявлении и характеристике

дефектов, имеющихся в деталях. Дефекты

по возможности исправления классифицируют

на исправимые и неисправимые.

Исправимые

дефекты — это

дефекты, устранение которых технически

возможно и экономически целесообразно.

К ним относят такие дефекты, как

деформации, вмятины, обломы, износ

поверхностей, задиры и другие дефекты,

не ведущие к полной утрате работоспособности

детали.

Неисправимые

дефекты — это

дефекты, устранение которых технически

невозможно или экономически нецелесообразно.

По причинам возникновения дефекты

подразделяют на три класса: конструктивные,

производственные, эксплуатационные.

Конструктивные

дефекты — это

дефекты, выражающиеся в несоответствий

требованиям технологического задания

или установленных правил разработки

(модернизации) продукции. Причины таких

дефектов могут быть весьма различны:

ошибочный выбор материала изделия,

неверное определение, размеров деталей,

режима термической обработки и т. д. Эти

дефекты являются следствием несовершенства

конструкции и ошибок конструирования.

Производственные

дефекты — это

дефекты, выражающиеся в несоответствии

требованиям нормативной документации

на изготовление (ремонт) или поставку

продукции. Такого рода дефекты возникают,

в результате нарушения технологического

процесса при изготовлении или

восстановлении деталей. Производственные

дефекты подразделяют на шесть групп:

Первая

группа —

дефекты плавления и литья. К ним относятся:

отклонения химического состава от

заданного, ликвация, газовые поры,

земляные и шлаковые включения, усадочные

раковины, спаи, горячие и холодные

трещины и др.

Вторая

группа —

дефекты, возникающие при обработке

давлением. К ним относятся: поверхностные

и внутренние трещины, разрывы, риски,

волосовины, закаты, плены, расслоения,

флокены, зажимы и т. д.

Третья

группа —

дефекты термической, химикотермической

и электрохимической обработки. В эту

группу входят: термические трещины,

обезуглероживание, науглероживание,

водородные трещины, перегрев, пережог,

трещины отслаивания и др.

Четвертая

группа —

дефекты механической обработки. К этой

группе относятся: отделочные трещины,

прижоги, шлифовочные трещины, нарушение

герметических размеров.

Пятая

группа —

дефекты, возникающие при правке, монтаже

и демонтаже. К ним относятся: рихтовочные

и монтажные трещины, погнутость, обломы

резьбы, нарушение посадок.

Шестая

группа —

дефекты соединения металлов сваркой и

наплавкой. В эту группу входят: раковины,

поры, шлаковые включения, перегрев,

изменение размеров зерна, горячие и

холодные трещины, непровар, неполное

заполнение шва, нахлест, смещение кромок

шва, непропаивание, непроклеивание,

отслоение и др.

Эксплуатационные

дефекты — это

дефекты, которые возникают в результате

износа, усталости, коррозии и неправильной

эксплуатации. В процессе эксплуатации

наибольший процент отказов возникает

в результате изнашивания деталей.

Изнашивание

— это процесс

постепенного изменения размеров и формы

тела при трении, проявляющийся в отделении

с поверхности трения материала и в его

остаточной деформации. Изнашивание

деталей зависит от ряда факторов, в

частности от условий трения. В зависимости

от наличия между трущимися телами смазки

различают сухое, граничное и жидкостное

трение. Учитывая, что каждому классу

деталей присущи конструктивные

особенности и определенные условия

эксплуатации, можно ориентировочно

установить характерные дефекты деталей

каждого класса.

Техническое

состояние деталей определяют внешним

осмотром, остукиванием, измерением

размеров, проверкой с помощью универсальных

инструментов, специальных шаблонов,

приборов, приспособлений и стендов.

При

осмотре выявляют наружные повреждения

деталей, деформации, трещины, задиры,

обломы, прогар, раковины, коррозию,

негерметичность и др.

Остукиванием

определяют состояние неподвижных

соединений (ослабление посадок заклепок,

штифтов, шпилек, колец), наличие трещин

в корпусных деталях. При легком

простукивании плотно сидящие и неподвижные

детали издают звонкий металлический

звук, а в случае наличия трещин или

слабой посадки — дребезжащий, глухой.

С

помощью универсальных измерительных

средств определяют фактические размеры,

отклонения от размеров, формы, взаимного

расположения конструктивных элементов

детали. В соединениях измеряют величину

зазора. Для определения геометрических

параметров деталей используют

штангенциркули, микрометры, индикаторные

нутромеры, штангензубомеры и др. Порядок

измерения, применяемый инструмент,

приспособления, место замеров указываются

в соответствующих технологических

картах.

С

целью повышения производительности и

упрощения контроля и сортировки деталей

в специализированном ремонтном

производстве применяют дефектовочные

калибры (жесткий предельный инструмент)

и шаблоны. Шаблоны изготавливают по

принципу однопредельных скоб.

Погнутость,

скрученность, биение и коробление

поверхностей деталей определяют при

помощи специальных приспособлений и

устройств. Для этой цели используют

поверочные плиты; универсальные штативы

с индикаторами часового типа, специальные

призмы и центры, линейки, угольники,

щупы.

Скрытые

дефекты деталей (трещины, раковины и

др.) выявляют пневматическим, гидравлическим,

магнитным, капиллярным и ультразвуковым

методами.

Пневматический

метод применяют для проверки герметичности

радиаторов, топливных баков, топливопроводов,

резиновых камер и т. д. Деталь погружают

в ванну с водой. Если она имеет больше

одного отверстия, то остальные закрывают

пробками, а в оставшиеся подают воздух.

По пузырькам выходящего воздуха

определяют место дефекта.

Гидравлическим

методом на специальных стендах проверяют

герметичность рубашек блоков, головок

цилиндров, всасывающих труб двигателей

и т. д. Деталь устанавливают на стенд,

отверстия закрывают специальными

заглушками с прокладками, внутреннюю

полость заполняют водой и создают

определенное давление. Подтекание воды

укажет место трещины. Гидравлический

метод применяют также при проверке

плунжерных пар, нагнетательных клапанов

топливных насосов высокого давления,

форсунок и топливопроводов после

ремонта.

Магнитную

дефектоскопию применяют для обнаружения

скрытых трещин, пор, шлаковых включений

в деталях, изготовленных из ферромагнитных

материалов. Метод основан на появлении

магнитного поля рассеивания в зоне

расположения дефекта при прохождении

магнитно-силовых линий через деталь.

Намагничивание производится пропусканием

электрического тока через деталь. Перед

намагничиванием деталь посыпают

ферромагнитным порошком или поливают

суспензией, состоящей из трансформаторного

масла (40%), керосина (60%) с добавлением 50

г/л магнитного порошка. Частицы порошка

концентрируются по краям дефекта, как

у полюсов магнита, и указывают место

его расположения и конфигурацию.

Капиллярные

методы позволяют выявить нарушения

сплошности (трещины, поры и т. п.) у

деталей, изготовленных из ферромагнитных

и немагнитных материалов. Они основаны

на способности некоторых жидкостей

проникать в мельчайшие поверхностные

нарушения сплошности. К этим методам

относится люминесцентная и цветная

дефектоскопии.

Простейший

из капиллярных методов — цветная

дефектоскопия. Проникающую жидкость

(керосин — 65%, трансформаторное масло

— 30%, скипидар — 5%) окрашивают в красный

цвет (добавляется судан, 10 г/л). Ее наносят

на обезжиренную поверхность и через

5-10 мин деталь протирают. Для проявления

трещины используют раствор масла,

который наносят на проверяемую

поверхность. По мере высыхания на белой

поверхности появляется узор, показывающий

расположение дефекта.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Скачать материал

без ожидания

Скачать материал

без ожидания

- Курс добавлен 12.04.2023

Описание презентации по отдельным слайдам:

-

1 слайд

Тема 2. Структура дефекта при ЗПР

-

2 слайд

Учение Л.С. Выготского о компенсации психических функций, понимание компенсации как синтеза биологического и социального факторов. Понятие структуры дефекта, первичные нарушения и вторичные отклонения в развитии. Выделение В.В. Лебединским типов нарушений психического развития. Определение структуры дефекта при ЗПР. Клиническая характеристика детей с ЗПР, неоднородность ее форм: психический и психофизический инфантилизм, рано возникшие астенические и церебрастенические состояния. Временный характер отставания в развитии, значительная неоднородность нарушенных и сохранных звеньев психической деятельности, неравномерность формирования разных сторон психической деятельности.

-

3 слайд

В теории компенсации психических функций Л. С. Выготского можно выделить ряд важных положений.

Первое. Л. С. Выготский придавал большое значение включению детей с нарушениями психического развития в разнообразную социально значимую деятельность, созданию активных и действенных форм детского опыта. При выпадении из нормального функционирования какого-либо органа чувств другие органы начинают выполнять те функции, которые у нормального человека ими обычно не исполнялись. Так, у глухого человека зрение играет иную роль, чем у человека с сохранными органами чувств, так как оно должно содействовать восприятию и переработке огромного количества информации, которую глухой другим путем получить не может. Сущность работы с детьми, имеющими недостатки слуха, заключается не столько в развитии у них оставшихся органов восприятия, сколько в создании активных, действенных форм детского опыта.

-

4 слайд

Второе. Л. С. Выготский ввел понятие о структуре дефекта, о системном характере нарушений. Это положение является ключевым при организации необходимых условий обучения и воспитания, условий, способствующих успешной компенсации.

Педагогическое воздействие в первую очередь направлено на преодоление и предупреждение вторичных дефектов. С его помощью может быть достигнута значительная компенсация нарушенных функций.

-

5 слайд

Третье. Л.С.Выготский сформулировал положение о связи задач общего воспитания и специальных методик, подчинение специального воспитания социальному, их взаимозависимость. При этом необходимость специального воспитания не отрицалась: обучение детей с любыми нарушениями требует специальной педагогической техники, особых приемов и методов.

-

6 слайд

Например, при нарушении слуха обучение детей устной речи становится не только специальным вопросом методики формирования ее артикуляции, но и центральным вопросом сурдопедагогики. Глухота и даже незначительные нарушения слуха, по мнению Л.С.Выготского, оказываются для человека большим несчастьем, поскольку изолируют его от общения с другими людьми, препятствуют установлению социальных связей. Следует как можно раньше так организовать жизнь ребенка с нарушенным слухом, чтобы речь была ему нужна и интересна.

-

7 слайд

Четвертое. Основной путь к компенсации людей с различными нарушениями развития Л.С.Выготский видел во включении их в активную трудовую деятельность, которая обеспечивает возможность формирования высших форм сотрудничества. Л. С. Выготский высоко оценивал потенциальные возможности компенсации у людей с нарушениями слуха, при этом считал, что таким людям доступны очень многие виды трудовой деятельности за исключением некоторых областей, непосредственно связанных со звуком. При правильном подходе к делу именно благодаря включению в трудовую деятельность создаются условия для полноценной интеграции в общество. Включение людей с недостатками слуха в активную трудовую жизнь вместе со слышащими — вот главное направление компенсаторной работы.

-

8 слайд

Пятое. Глубокий научный и практический смысл имеет положение Л. С. Выготского о том, что «сама по себе слепота, глухота и тому подобные частные дефекты не делают еще носителя их дефективным». По его мнению, судьбу личности решает не дефект сам по себе, а его социально-психологическая реализация. Поэтому говорящий глухой, участвующий в общей жизни и воспринимающий ее во всей полноте и многообразии, не будет сам ощущать своей неполноценности и не даст для этого повода другим. При анализе теории А.Адлера Л.С.Выготский отрицательно оценивал спонтанность возникновения стремления к сверхкомпенсации. Положительной стороной идеи сверхкомпенсации он считал оценку не страдания, а усилий, направленных на его преодоление.

-

9 слайд

Дефект – физический или психический недостаток, вызывающий нарушение нормального развития ребенка. Понятие «структура дефекта» ввёл Л.С. Выготский. Структуру дефекта составляют первичный и вторичный дефект.

-

-

-

-

13 слайд

При ЗПР конституционного происхождения часто соответствует инфантильный тип телосложения человека, отличающегося детской пластичностью мимики и моторики. Эмоциональная сфера находится на более ранней ступени развития, соответствуя психическому складу ребенка более раннего возраста: яркость и живость эмоций, преобладание эмоциональных реакций в поведении, в проявлении игровых интересов, высокой внушаемости и недостаточной самостоятельности.

При соматогенной ЗПР эмоциональная незрелость обусловлена длительными хроническими заболеваниями, пороками в развитии сердца и т.д. Снижение физ.активности стимулирует недостаток информации, становление жизненно важных психических функций тормозится. Добавляется искусственная инфантилизация, вызванная гиперопекой.

-

14 слайд

ЗПР психогенного происхождения связана с неблагоприятными условиями воспитания.

ЗПР церебрально-органического генеза причиной являются патология беременности и родов,инфекции,интоксикации,травмы нервной системы в

первые годы жизни. Сходство данной формы ЗПР с олигофренией определяется органическим поражением ЦНС на ранних этапах онтогенеза.

-

15 слайд

По мнению Лебединского В.В., психический дизонтогенез может быть представлен следующими вариантами:

1) недоразвитие,

2) задержанное развитие,

3) поврежденное развитие,

4) дефицитарное развитие,

5) искаженное развитие,

6) дисгармоническое развитие.

-

16 слайд

Предлагаемая классификация дифференцирует отдельные варианты аномалий исходя из основного качества нарушения развития. Выделяется группа аномалий, вызванных отставанием развития: недоразвитие, задержанное развитие; группа аномалий б которых ведущим признаком является диспропорциональность (асинхрония) развития: искаженное и дисгармоническое развитие; и, наконец, группа аномалий вызванных поломкой, выпадением отдельных функций: поврежденное и дефицитарное развитие.

-

-

18 слайд

Типичным примером стойкого недоразвития является олигофрения. Экстенсивность поражения, связанная с генетическими пороками развития, диффузным повреждением незрелого мозга при ряде внутриутробных, родовых и ранних постнатальных воздействий, обусловливает первичность и тотальность недоразвития мозговых систем. Вторичный же дефект имеет сложный «кольцевой» характер. Он формируется, как указывалось выше, за счет недостаточности воздействия со стороны наиболее страдающих высших психических функций (ведущая координата (Недоразвития — «сверху вниз»), а также в определенной мере и недостаточности воздействия дефектных базальных функций на высшие (координата «снизу вверх»).

-

19 слайд

Для психического дизонтогенеза по типу задержанного развития, характерно замедление темпа формирования познавательной и эмоциональной сфер с их временной фиксацией на более ранних возрастных этапах.

Задержанное психическое развитие может быть вызвано генетическими факторами, соматогенными (хронические соматические заболевания), психогенными (неблагоприятные условия воспитания), а также церебрально-органической недостаточностью, чаще резидуального характера (инфекции,

интоксикации, травмы мозга внутриутробного, натального и раннего постнатального периода). При этом задержка развития эмоциональной сферы проявляется в различных клинических вариантах инфантилизма (конституционального, соматогенного, психогенного, церебрально-органического).

-

20 слайд

Замедление же темпа познавательной Деятельности при соматических заболеваниях будет связано с хронической астенией (общей повышенной истощаемостью), при психогенных формах — в большей мере с явлениями микросоциальной и педагогической запущенности, при церебрально-органических наиболее часто приводящих к трудностям в обучение с одной стороны, с нейродинамическими (в первую очередь церебрастеническими) и энцефалопатическими (психопатоподобными, эпилептиформными и др.) расстройствами, а в ряде случаев — и с первичной недостаточностью отдельных корково-подкорковых функций (праксиса, гнозиса, речи, памяти и т. д.).

-

21 слайд

Поврежденное развитие имеет ту же этиологию (наследственные заболевания; внутриутробные, натальные и постнатальные инфекции, интоксикации и травмы ЦНС), что и органическое недоразвитие психики либо задержанное. Основное отличие патогенеза связано с более поздним (после 2—З лет) патологическим воздействием на мозг, когда большая часть мозговых систем в значительной степени уже сформирована и их недостаточность проявляется в признаках повреждения.

Следует отметить, что компонент повреждения присутствует почти при всех видах аномального развития. Однако при других видах дизонтогенеза он является либо осложняющим фактором (например, при недоразвитии по типу осложненной олигофрении), либо пусковым механизмом, например в случае замедления темпа развития и т. д.

-

22 слайд

Поврежденное развитие имеет ту же этиологию (наследственные заболевания; внутриутробные, натальные и постнатальные инфекции, интоксикации и травмы ЦНС), что и органическое недоразвитие психики либо задержанное. Основное отличие патогенеза связано с более поздним (после 2—З лет) патологическим воздействием на мозг, когда большая часть мозговых систем в значительной степени уже сформирована и их недостаточность проявляется в признаках повреждения.

Следует отметить, что компонент повреждения присутствует почти при всех видах аномального развития. Однако при других видах дизонтогенеза он является либо осложняющим фактором (например, при недоразвитии по типу осложненной олигофрении), либо пусковым механизмом, например в случае замедления темпа развития и т. д.

-

23 слайд

Особый вид дизонтогенеза представляет собой дефицитарное развитие(СНОСКА: Термин, предложенный В. В. Ковалевым (1976, 1979) в отношении патологического формирования личности у детей с дефектами зрения, слуха, опорно-двигательного аппарата, а также хроническими соматическими заболеваниями, при которых дефицитарность в сенсорной, моторной, соматической сферах обусловливает явления депривации и нарушения эмоциональной сферы.), связанное с тяжелыми нарушениями (грубым недоразвитием либо повреждением) отдельных анализаторных систем: зрения, слуха, речи, опорно-двигательного аппарата, а также рядом инвалидизирующих хронических соматических заболеваний. Первичный дефект анализатора либо определенной соматической системы ведет к недоразвитию функций, связанных с ними наиболее тесно, а также к замедлению развития ряда других функций, связанных с пострадавшей опосредованно. Эти нарушения развития частных психических функций тормозят психическое развитие в целом. Таким образом, преимущественной координатой нарушений развития является координата «снизу вверх».

-

24 слайд

При искаженном развитии наблюдаются сложные сочетания общего недоразвития, задержанного поврежденного и ускоренного развития отдельны психических функций, приводящие к ряду качественно новых патологических образований.

Искаженное развитие чаще свойственно ряду процессуальных наследственных заболеваний.

Наиболее характерной моделью является дизонтогенез при синдроме раннего детского аутизма. Его этиология и патогенез неясны. В значительной части случаев речь идет о ранней детской шизофрении. В последнее время все чаще высказывается мнение о связи этой аномалии развития и с органическим поражением мозга. Для искаженного развития характерно наиболее выраженная асинхрония. В процессе формирования психических функций наблюдается иная иерархия в последовательности развития отдельных систем, в значительной мере противоположная нормальному онтогенезу: так, преждевременное развитие речи значительно обгоняет формирование локомоторных функций, а в более старшем возрасте развитие вербального интеллекта парадоксально опережает становление предметных навыков

-

25 слайд

Дисгармоническое развитие по своей структуре в определенной мере напоминает искаженное развитие. Это сходство состоит в сочетании явлений ретардации одних систем с парциальной акселерацией других. Наблюдается и сходное с искаженным развитием нарушение иерархии в последовательности развития ряда психических функций. Отличие дисгармонического развития от искаженного развитая состоит в том, что основой этого вида дизонтогенеза является не текущий болезненный процесс, создающий на разных этапах различные виды искаженных межфункциональных связей, а врожденная либо рано приобретенная стойкая диспропорциональность психики преимущественно в эмоционально-волевой сфере.

-

26 слайд

Как показывают клинические данные, при одном и том же заболевании могут сосуществовать различные варианты дизонтогенеза. Например, при ранней детской шизофрении можно наблюдать как задержанное и искаженное развитие, так и более грубую форму — недоразвитие (так называемой «олигофренический плюс») и даже поврежденное развитие (при злокачественном течении процесса). Эта особенность позволяет рассматривать отдельные варианты дизонтогенеза не как самостоятельные независимые образования, а скорее как синдромы аномального развития, которые нередко могут сочетаться друг с другом при преобладании какого-либо ведущего.

-

27 слайд

Спасибо за внимание!

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

6 251 466 материалов в базе

- Выберите категорию:

- Выберите учебник и тему

-

Выберите класс:

-

Тип материала:

-

Все материалы

-

Статьи

-

Научные работы

-

Видеоуроки

-

Презентации

-

Конспекты

-

Тесты

-

Рабочие программы

-

Другие методич. материалы

-

Найти материалы

Другие материалы

- 23.07.2021

- 308

- 6

- 23.07.2021

- 219

- 2

- 23.07.2021

- 174

- 0

- 22.07.2021

- 170

- 1

- 22.07.2021

- 191

- 2

- 22.07.2021

- 126

- 0

- 22.07.2021

- 141

- 1

- 22.07.2021

- 164

- 0

Вам будут интересны эти курсы:

-

Курс повышения квалификации «Основы управления проектами в условиях реализации ФГОС»

-

Курс профессиональной переподготовки «Организация деятельности педагога-дефектолога: специальная педагогика и психология»

-

Курс повышения квалификации «Система работы учителя-дефектолога при обучении и воспитании детей с особыми образовательными потребностями (ООП) в общеобразовательном учреждении»

-

Курс повышения квалификации «Современные методики логопедической ритмики с детьми с нарушениями речи»

-

Курс профессиональной переподготовки «Логопедия в дошкольных образовательных организациях и в начальной школе»

-

Курс профессиональной переподготовки «Организация деятельности логопеда в образовательной организации»

-

Курс повышения квалификации «Логопедия: организация обучения, воспитание, коррекция нарушений развития и социальной адаптации обучающихся с тяжелыми речевыми нарушениями»

-

Курс профессиональной переподготовки «Логопедия: теория и методика преподавания в образовательной организации»

-

Курс профессиональной переподготовки «Клиническая логопедия»

-

Курс повышения квалификации «Логопедия: Организация обучения, воспитание, коррекция нарушений развития и социальной адаптации обучающихся с тяжелыми речевыми нарушениями в условиях реализации ФГОС»

-

Курс профессиональной переподготовки «Риск-менеджмент организации: организация эффективной работы системы управления рисками»

-

Курс повышения квалификации «Использование методики Гленна Домана в работе с неговорящими детьми при подготовке к обучению грамоте»

-

Курс повышения квалификации «Пальчиковая гимнастика как средство развития речи детей дошкольного возраста»

-

Курс профессиональной переподготовки «Тифлопедагогика: теория и методика преподавания в образовательных организациях»

-

Курс профессиональной переподготовки «Управление качеством»

Содержание страницы

- 1. Виды износа деталей и механизмов ремонтируемого оборудования

- Основные виды дефектов в металлах

- 2. Величины допускаемого износа деталей узлов

- Предельные величины износа деталей

- 3. Необходимые замеры и выводы о пригодности детали или узла к дальнейшей эксплуатации

1. Виды износа деталей и механизмов ремонтируемого оборудования

В зависимости от возможного влияния на служебные свойства детали дефекты могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей и изделий, их назначение, условия использования (эксплуатации).

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102).

Дефекты подразделяются на:

- явные,

- скрытые,

- критические,

- значительные и малозначительные,

- исправимые и неисправимые.

По происхождению дефекты изделий подразделяют:

- на производственно-технические,

- металлургические,

- возникающие при отливке и прокатке,

- технологические,

- возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработка, калибровке и др.),

- эксплуатационные,

- возникающие после некоторой наработки изделия в результате усталости металла деталей,

- коррозии,

- изнашивания и т.д., а так же неправильного технологического обслуживания в эксплуатации.

Разделяют несколько видов дефекта металлов, к производственнотехническим (литейным) дефектам относятся:

- усадочные раковины,

- рыхлота,

- пористость,

- ликвационные зоны,

- газовая ликвация,

- точено-пятнистая неоднородность,

- ликвационный квадрат,

- газовые пузыри или раковины,

- песчаная раковина,

- шлаковая раковина,

- вскип,

- поверхностное окисление,

- неметаллические включения,

- корочки,

- завороты корки,

- металлические включения,

- королек,

- утяжина,

- ужимины,

- плены,

- спаи,

- оксидный спай,

- пригар,

- трещины,

- межкристаллические трещины,

- литейные подрезы,

- коробление и т.д.

К технологическим дефектам прокатанного и кованого металла относятся:

- штамповочные трещины трещины напряжения,

- флокены,

- волосовины,

- расслоения,

- внутренние разрывы,

- рванины,

- скворечник,

- закаты и заковы,

- прижоги и т.д.

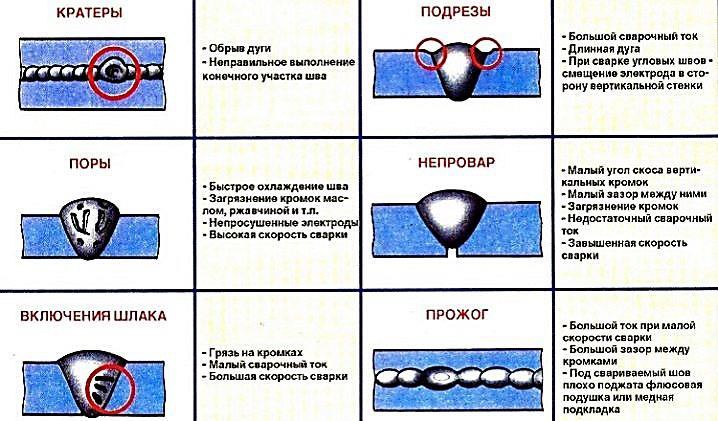

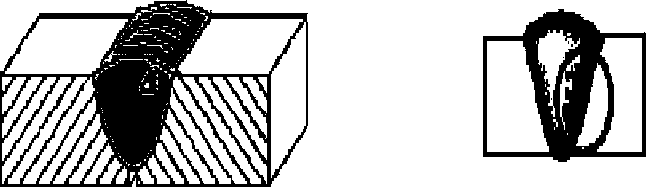

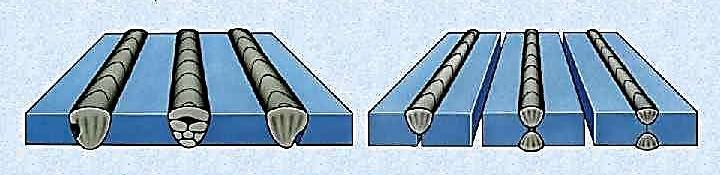

В процессе сварки в металле шва и зоне термического влияния могут возникать дефекты, которые снижают прочность соединения, приводят к негерметичности швов, снижают эксплуатационную надежность изделия. Причины возникновения дефектов различны, поэтому и меры по их предупреждению и устранению также различны.

По месту расположения различают дефекты наружные и внутренние. Наружные дефекты, как правило, могут быть выявлены при внешнем осмотре. Для обнаружения внутренних дефектов применяют специальные методы неразрушающего или разрушающего контроля.

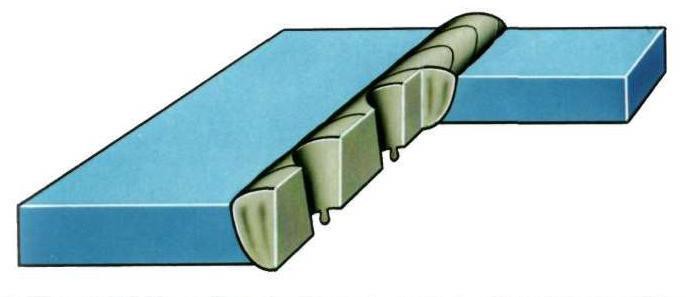

Некоторые виды дефектов в сварных соединениях. Наиболее характерными дефектами при сварке являются дефекты формирования шва (непровары, прожоги, подрезы, наплывы). Их происхождение связано с нарушением режима сварки. Они могут появиться в результате неправильной подготовки и сборки свариваемого стыка. Для предотвращения образования дефектов формирования необходимо следить за исправностью сварочного оборудования, правильностью подготовки стыка, соответствием квалификации сварщика выполняемой работе.

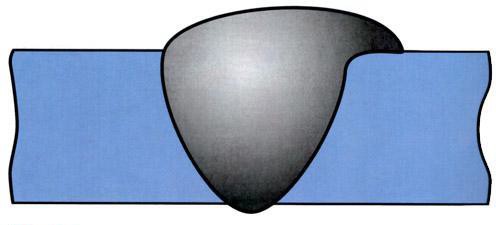

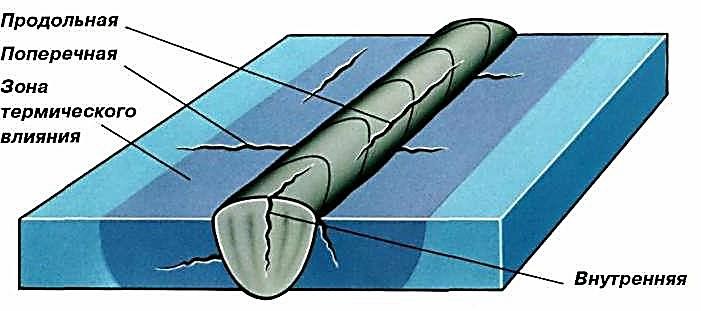

Рисунок 2 – Виды дефектов

Основные виды дефектов в металлах

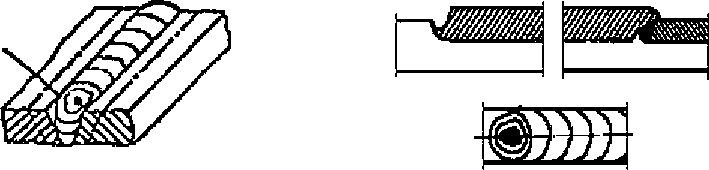

Подрезы — это дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде продольных канавок. Подрезы относятся к наиболее часто встречающимся дефектам, чаще всего они образуются при сварке угловых швов в случае смещения электрода или при несколько завышенном напряжении дуги.

Рисунок 3 – Подрез

Одна из кромок проплавляется глубже, жидкий металл стекает на горизонтально расположенную деталь и его не хватает для заполнения канавки. Обычно при повышенном напряжении дуги и завышенной скорости сварки на стыковых соединениях образуются двусторонние подрезы. Такие же дефекты могут образовываться в случае увеличения угла разделки при механизированной и автоматической сварке.

Односторонние подрезы всегда образуются при сварке горизонтальных швов на вертикальной плоскости. Подрезы выявляют внешним осмотром, и если их глубина и протяженность превышают допустимые нормы, то эти дефекты зачищают и заваривают.

Наплывы — дефекты сварного соединения, получающиеся, когда жидкий металл шва натекает (наплывает) на основной металл, но с ним не сплавляется (рисунок 4).

Рисунок 4 — Наплыв

Чаще всего наплывы образуются при заниженном напряжении дуги, наличии на свариваемых кромках толстого слоя окалины, излишнего количества присадочного металла, который в расплавленном состоянии не умещается в разделке кромок или в зазоре. При сварке кольцевых поворотных стыковых швов появление наплывов вызывается неправильным расположением электрода относительно оси шва. Наплывы не имеют большой ширины, но вдоль шва в некоторых случаях располагаются по всей длине.

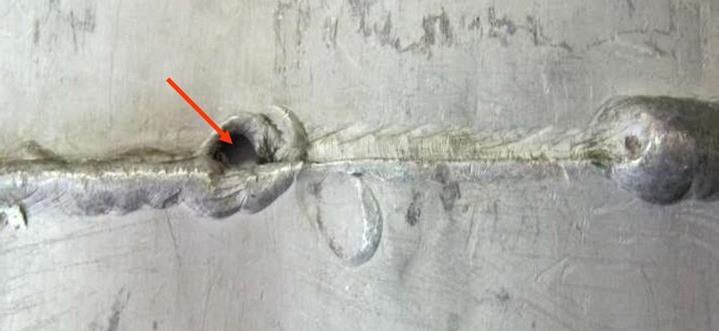

Прожоги — дефекты, которые заключаются в том, что жидкий металл сварочной ванны вытекает через сквозное отверстие в шве с образованием ярко выраженного углубления или отверстия.

Рисунок 5 — Прожог

Первопричиной появления прожогов является завышенный сварочный ток или внезапная остановка сварочного автомата. Кроме этого следует учитывать и другие причины: неоправданно увеличенный зазор между кромками, недостаточная толщина подкладки или неплотное прилегание ее к основному металлу вдоль кромок.

При сварке поворотных кольцевых швов появлению прожогов способствует смещение электрода в сторону вращения изделия, что вызывает отекание жидкого металла из-под конца электрода и более активное прожигающее воздействие дуги. Дефектные места должны быть зачищены и заварены.

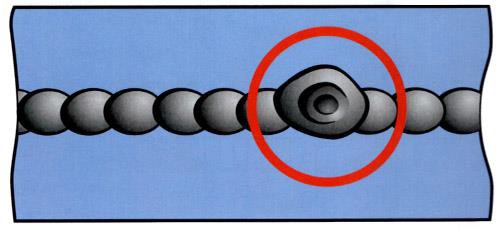

Кратеры — это дефекты сварных швов (рисунок 6). В местах неправильного обрыва дуги образуется углубление, в котором могут быть усадочные рыхлости, приводящие к образованию трещин. Поэтому эти дефекты чаще всего вырубают, зачищают и заваривают.

Рисунок 6 — Кратеры

При механизированных и автоматизированных процессах сварки применяют выводные планки, на которых начинают или заканчивают швы. После сварки эти выводные планки вместе с кратерами удаляются. При правильной настройке автомата кратеры завариваются автоматически за счет плавного снижения сварочного тока.

Свищи — дефекты, которые образуются из канальных пор в виде полостей, выходящих на поверхность.

Рисунок 7 — Свищи

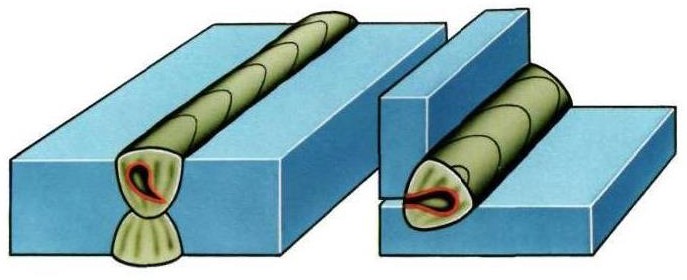

Образование внутренних дефектов при сварке связано с металлургическими, термическими и гидродинамическими явлениями, происходящими при формировании сварного шва. К внутренним дефектам относятся трещины (горячие и холодные), непровары, поры, шлаковые включения, вольфрамовые и оксидные.

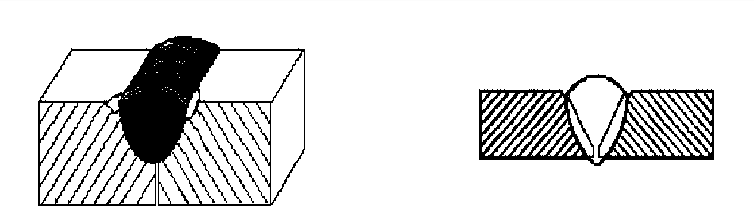

Трещины — это дефекты сварных швов, представляющие собой макроскопические и микроскопические межкристаллические разрушения, образующие полости с очень малым начальным раскрытием. Под действием остаточных или последующих рабочих напряжений трещины могут распространяться с большой скоростью (соизмеримой со скоростью звука).

Разрушения происходят почти мгновенно и представляют собой большую опасность целостности всей конструкции.

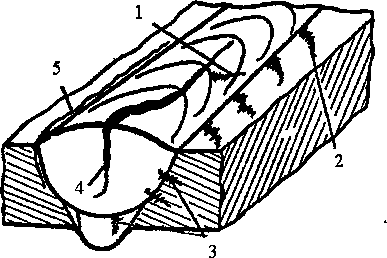

На рисунке 8 представлены поперечные и продольные трещины шва при сварочных работах: 1, 2, 3 – поперечные трещины шва и зоны вокруг него в материале и 4, 5 – трещины продольные.

Рисунок 8 – Трещины: 1, 2, 3 – поперечные трещины шва и зоны вокруг него в материале; 4, 5 – трещины продольные

Различают холодные и горячие трещины в зависимости от температуры, при которой происходит их возникновение. Горячие трещины представляют собой разрушения кристаллизующегося металла, происходящие в жидких прослойках вокруг зерен под действием растягивающих напряжений. Эти напряжения появляются вследствие несвободной усадки металла шва и примыкающих к нему неравномерно нагретых участков основного металла.

Образование горячих трещин связано с совокупным действием двух факторов. Во-первых, по мере кристаллизации сокращается количество жидкой фазы, что приводит к уменьшению деформационной способности сплава. Во-вторых, в температурном интервале хрупкости пластические свойства сплавов наиболее низкие.

Кристаллизационные (горячие) трещины образуются, если пластическая деформация за время пребывания металла в температурном интервале хрупкости превзойдет запас пластичности его в этом интервале температур. Именно поэтому характерным для горячих трещин является межкристаллитный вид разрушения, развивающегося по границам зерен при наличии между ними жидкой прослойки или за счет межзеренного проскальзывания, происходящего при повышенных температурах после окончания процесса кристаллизации.

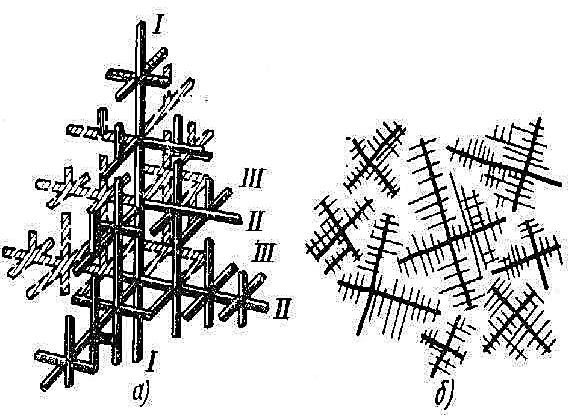

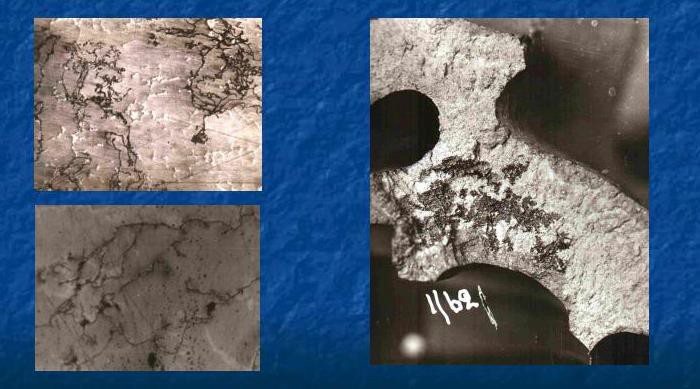

На рисунке 9 представлены кристаллизационные трещины в шве и горячие трещины в околошовной зоне при сварке в аргоне неплавящимся вольфрамовым электродом аустенитного сплава «ХН35ВТР (ЭИ725) х 100» и смещение кристаллизационных слоев в результате деформаций.

Рисунок 9 — Кристаллизационные трещины в шве и горячие трещины в околошовной зоне

Горячие трещины возникают как в металле шва (чаще), так и в зоне термического влияния. Они бывают продольными, поперечными, продольными с поперечными ответвлениями, могут выходить на поверхность шва или оставаться скрытыми. Вероятность образования горячих трещин зависит от химического состава металла шва, скорости нарастания и величины растягивающих деформаций и напряжений, формы сварочной ванны и шва, размера первичных кристаллов.

Вероятность появления трещин увеличивается с повышением содержания в металле шва углерода, кремния, никеля и особенно вредных примесей серы и фосфора. Заметно снижают возможность образования горячих трещин в сварном шве марганец, хром и отчасти кислород. Для снижения величины и скорости нарастания растягивающих напряжений, в процессе сварки применяют порошкообразный присадочный металл в виде крупки (ППМ). Снижение жесткости закрепления узлов в процессе сварки и применение предварительного подогрева также частично снижают напряжения.

Холодные трещины образуются в большинстве случаев в зоне термического влияния, реже в металле шва сварных соединений среднелегированных и высоколегированных сталей.

Появление холодных трещин объясняется действием многих причин. Одна из них — влияние высоких внутренних напряжений, возникающих в связи с объемным эффектом при структурных превращениях, происходящих в условиях снижения пластичности металла. Поэтому холодные трещины наблюдаются как при температурах 120°С и ниже, так и при комнатной температуре через несколько минут после окончания сварки, а иногда и через несколько часов. Высокие внутренние напряжения могут также развиваться вследствие присутствия водорода в металле и на поверхностях внутренних дефектов, накопления его в микронесплошностях.

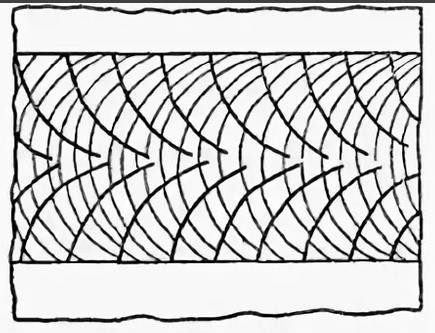

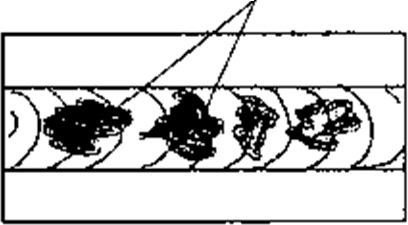

На рисунке 10 представлена схема процесса кристаллизации.

Пространственные кристаллические решетки образуются в металле при переходе его из жидкого состояния в твердое. Этот процесс называется кристаллизацией. Превращения, связанные с кристаллизацией, в значительной степени определяют свойства металлов.

Сущность кристаллизации состоит в следующем: в жидком металле атомы непрерывно движутся, по мере понижения температуры движение замедляется, атомы сближаются и группируются в кристаллы, которые называют центрами кристаллизации. Далее к этим центрам присоединяются вновь образующиеся кристаллы. Одновременно появляются новые центры. Таким образом, кристаллизация состоит из двух стадий: образования центров кристаллизации и роста кристаллов вокруг этих центров.

Рисунок 10 – Схема процесса первичной кристаллизации: а – образования центров кристаллизации; б – роста кристаллов вокруг этих центров.

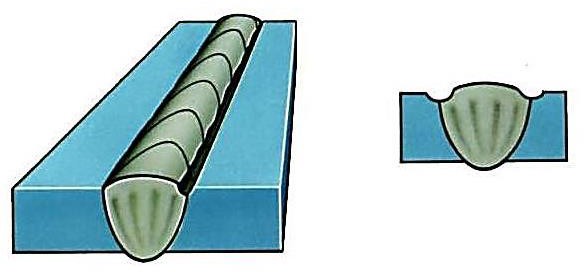

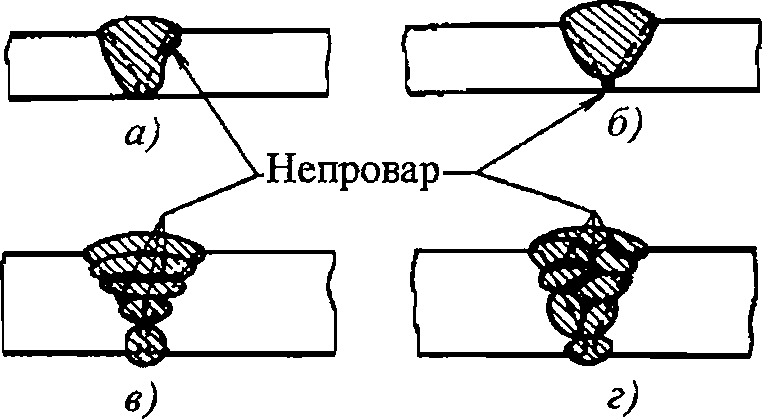

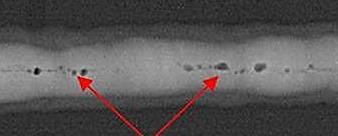

Непровары — это участки сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между смежными слоями наплавленного металла. Поверхности непроваров обычно покрыты тонкими оксидными пленками и другими загрязнениями. Чаще всего непровары заполняются расплавленным шлаком. Непровары уменьшают рабочее сечение сварного шва, что приводит к снижению работоспособности сварного соединения и узла в целом. Они являются концентраторами напряжений и могут вызвать появление трещин, уменьшить коррозионную стойкость сварного шва и привести к коррозионному растрескиванию.

На рисунке 11 представлены непровары: а – по кромке основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками.

Рисунок 11 — Непровары: а – по кромке основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

Непровары могут быть вызваны:

- малым углом раскрытия кромок;

- малым зазором;

- большим притуплением нижних кромок деталей и при заниженном сварочном токе;

- большой скоростью сварки;

- смещением электрода от оси шва (особенно при сварке двухсторонних швов);

- плохой зачисткой от шлака перед наложением последующих слоев шва;

- излишним количеством ППМ при заниженном сварочном токе и большой скорости сварки;

- низкой квалификацией сварщика.

Непровары не всегда удается определить внешним осмотром, но это очень опасный дефект в сварном шве. Следует помнить, что при наличии непроваров могут возникать незначительные трещины в процессе эксплуатации изделия. Эти трещины порой очень трудно обнаружить, но трещины постепенно разрастаются и доходят до критического размера — в следующее мгновение происходит разрушение узла.

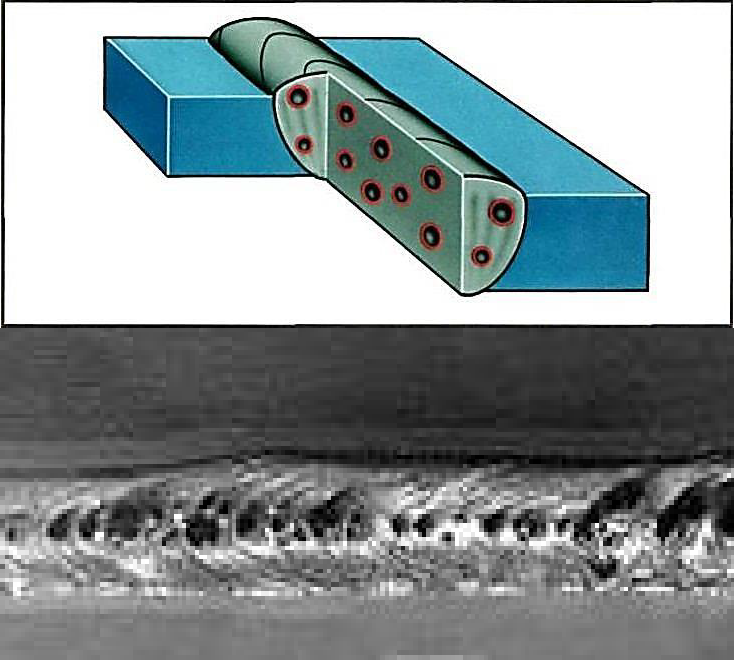

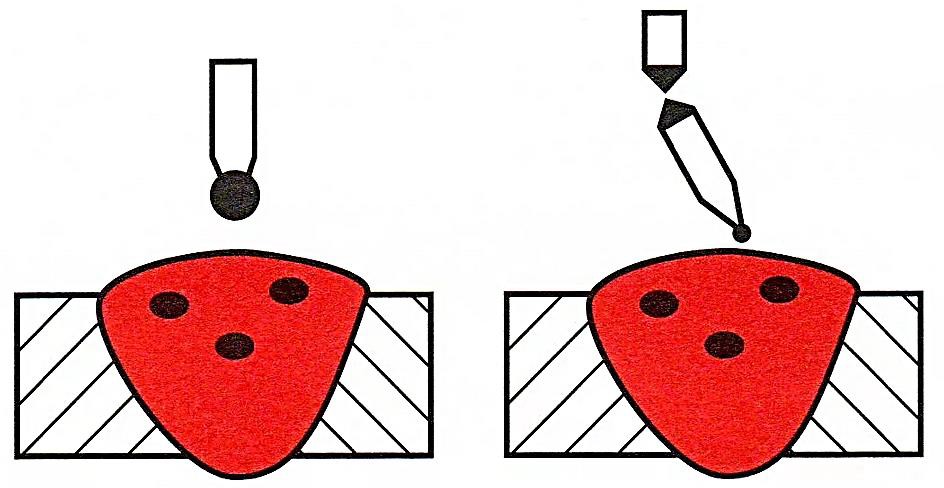

Поры — это полости в металле шва, заполненные газами. Обычно поры имеют округлую форму, в углеродистых сталях встречаются поры, имеющие трубчатую форму. Они возникают в жидком металле шва из-за интенсивного газообразования, при котором не все газовые пузырьки успевают подняться на поверхность металла и выйти в атмосферу. Размеры остающихся в металле пор колеблются от микроскопических, до 2-3 мм в диаметре. В результате диффузии газов (и в первую очередь водорода) поры могут увеличиваться в размерах.

Рисунок 12 — Поры

В этом случае образуются раковины или свищи, выходящие на поверхность. Кроме одиночных пор в сварных швах появляются цепочки или

отдельные скопления пор. К основным причинам, вызывающим появление пор, относятся:

- плохая зачистка свариваемых кромок от ржавчины, масел и различных загрязнений;

- повышенное содержание углерода в основном и присадочном металле;

- большая скорость сварки, при которой не успевает произойти нормальное газовыделение и поры остаются в металле шва;

- высокая влажность электродных покрытий, флюса, сварка при сырой, влажной погоде.

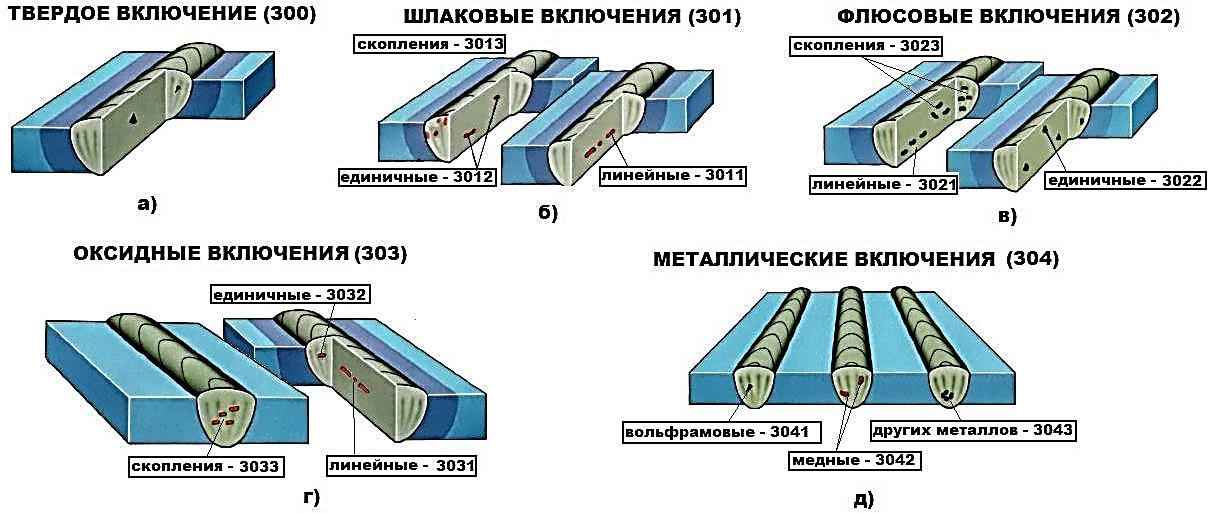

К дефектам в металлообработке относятся такие же включения как, твердое, шлаковое, флюсовое, оксидное и металлическое.

Рисунок 13 –Дефекты (включения)

Шлаковые включения — это полости в металле сварного шва, заполненные шлаками, не успевшими всплыть на поверхность шва.

Рисунок 13 – Шлаковые включения

Шлаковые включения образуются при завышенной скорости сварки, при загрязнении кромок деталей и при многослойной сварке, если плохо зачищены от шлака поверхности предыдущих швов, особенно между слоями. Размеры шлаковых включений могут достигать нескольких десятков миллиметров по длине шва. Форма их может быть весьма разнообразной, поэтому эти дефекты более опасны, чем поры.

Вольфрамовые включения появляются в металле шва при аргонодуговой сварке неплавящимся электродом, например, при сварке алюминиевых сплавов, в которых вольфрам не растворим.

Рисунок 14 – Вольфрамовые включения

Частички вольфрама попадаются в шве вследствие нарушений режима сварки, они погружаются в расплавленную ванну из-за большей плотности. На рентгеновских снимках вольфрамовые включения выглядят светлыми пятнами неправильной формы и располагаются изолированно или группами.

Окисные включения могут возникать в металле сварных швов, если они труднорастворимы и металл шва очень быстро охлаждается.

Рисунок 15 – Окисные включения

Окисные включения располагаются в виде раздробленных пленок и образуют несплошности металла шва. Резко снижаются механические свойства шва, даже больше, чем при порах и шлаковых включениях, так как плотность оксидных пленок выше, чем у алюминия, они проникают внутрь шва через расплавленную ванну.

2. Величины допускаемого износа деталей узлов

| № группы | Дефект или повреждение | Эскиз | Категория | Предельно допустимые значения параметров при техническом состоянии | Примечание | |

| Исправном | Работоспособном | |||||

| 1 | Вырез в элементе конструкции | А | Не допускается | Проверяется расчетом | — | |

| 2 | Вырез в элементе конструкции |

|

Б | То же | То же | — |

| 3 | Отсутствие элемента | · | А | То же | Не допускается | — |

| 4 | Разрыв (излом) элемента | А | То же | То же | — | |

| 5 | Прожог отверстия в элементе конструкции | Б | То же | Проверяется расчетом | — | |

| 6 | Смятие и вертикальный износ головки рельса |  |

В | Не допускается | d ≤ 6 мм | Для КР70 и

Р43 |

| d ≤ 7 мм | КР80 и Р50 | |||||

| d ≤ 10 мм | КР100 | |||||

| d ≤ 12 мм | КР120 |

Рисунок 16 – Допускаемые износы

Предельные величины износа деталей

Величина износа, не нарушающая нормальную работу соединения, называется допустимой.

Износ, при котором дальнейшая работа узла или машины технически ненадежна или экономически нецелесообразна, называется предельным.

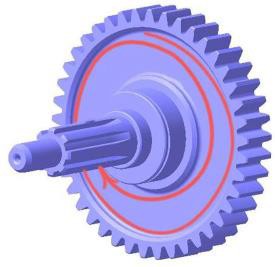

Изменение размеров деталей и их износ могут происходит по-разному. Как правило, одна из трущихся поверхностей изнашивается менее равномерно, чем другая; например, вкладыши подшипников изнашиваются менее равномерно, чем шейки валов. Неравномерному износу подвержены зубья звездочек и шестерён, зубья ковша экскаватора, шейки коленчатого вала двигателя и других деталей. В результате. износа снижается прочность деталей, изменяется характер посадки, происходит расстройство работы других деталей сопряжения или узла. Очевидно, момент выбраковки деталей должен соответствовать такой степени износа, которая является для них предельно допустимой.

Чаще всего предельные износы деталей устанавливают по следующим признакам:

- снижению прочности детали при изменении ее размеров вследствие износа. По этому признаку, в частности, устанавливают предельный износ зубьев зубчатых колес;

- изменению служебных свойств детали или узла. Например, при износе поршневых колец в двигателе внутреннего сгорания будет происходить повышенный прорыв газов в картер, увеличится расход масла, значит служебные свойства поршневых колец потеряны, и их необходимо заменить;

- изменению посадки сопряжения, вызванному ростом зазора либо расстройством неподвижного соединения из-за уменьшения натяга вследствие смятия металла;

- влиянию изношенных деталей на нормальную работу других деталей узла. Например, перекос валов, возникающий при большом износе подшипников зубчатого редуктора, нарушает правильность зацепления зубчатых колес, что в свою очередь вызывает их ненормальный износ, а иногда и поломку;

- снижению износостойкости деталей. Например, при износе поверхности цапфы вала, превышающем толщину цементированного слоя, его эксплуатация должна быть прекращена, так как после этого скорость изнашивания возрастает в несколько раз.

Величины предельных износов могут быть установлены по техническим условиям на контроль и сортировку деталей для их ремонта. Для многих строительных машин такие нормативы еще не разработаны, поэтому при установлении предельных износов пользуются следующими признаками потери работоспособности машины: изменением характера посадки между сопряженными деталями, появлением в механизмах машины дополнительных нагрузок, создающих возможность поломок, изменением качества получаемой продукции и производительности, трудностью запуска машины и другими показателями.

3. Необходимые замеры и выводы о пригодности детали или узла к дальнейшей эксплуатации

Общее понятие об оценке технического состояния оборудования

Техническое состояние – состояние оборудования, которое характеризуется в определенный момент времени при определённых условиях внешней среды значениями параметров, установленных регламентирующей документацией.

Контроль технического состояния – проверка соответствия значений параметров оборудования требованиям, установленным документацией, и определение на этой основе одного из заданных видов ТС в данный момент времени.

В зависимости от необходимости проведения ТОиР различают следующие виды ТС:

- хорошее – ТОиР не требуются;

- удовлетворительное – ТОиР осуществляются в соответствии с планом;

- плохое – проводятся внеочередные работы по ТОиР;

- аварийное – требуется немедленная остановка и ремонт.

С целью установления фактического ТС оборудования, выявления дефектов, неисправностей, других отклонений, которые могут привести к отказам, а также для планирования проведения и уточнения сроков и объёмов работ по ТОиР проводятся технические обследования (осмотры, освидетельствования, диагностирование). Технические обследования оборудования, эксплуатация которого регламентируется нормативными актами, проводится в порядке, установленном соответствующими нормативными актами.

Технический осмотр – мероприятие, выполняемое с целью наблюдения за ТС оборудования.

Техническое освидетельствование – наружный и внутренний осмотр оборудования, испытания, проводимые в срок и в объёмах, в соответствии с требованиями документации, в том числе нормативных актов, с целью определения его ТС и возможности дальнейшей эксплуатации.

Техническое диагностирование – комплекс операций или операция по установлению наличия дефектов и неисправностей оборудования, а также по определению причин их появления.

Методы оценки технического состояния оборудования

Различают субъективные и объективные методы оценки ТС оборудования.

Под субъективными (органолептическими) методами подразумеваются такие методы оценки ТС оборудования, при которых для сбора информации используются органы чувств человека, а также простейшие устройства и приспособления, предназначенные для увеличения чувствительности в рамках диапазонов, свойственных органам чувств человека. При этом для анализа собранной информации используется аналитико-мыслительный аппарат человека, базирующийся на полученных знаниях и имеющемся опыте. К субъективным методам оценки ТС относят визуальный осмотр, контроль температуры, анализ шумов и другие методы.

Под объективными (приборными) методами подразумеваются такие методы оценки ТС, при которых для сбора и анализа информации используются специализированные устройства и приборы, электронновычислительная техника, а также соответствующее программное и нормативное обеспечение. К объективным методам оценки ТС относятся вибрационная диагностика, методы неразрушающего контроля (магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, ультразвуковой, контроль проникающими веществами) и другие.

Порядок и особенности проведения визуального осмотра оборудования

Порядок проведения осмотров оборудования основывается на последовательном обследовании его элементов по кинематической цепи их нагружения, начиная от привода до исполнительного элемента. Для этого необходимо знать конструкцию оборудования, состав и взаимодействие его элементов.

Вначале проводится общий осмотр оборудования и окружающих его объектов. При общем осмотре изучается картина состояния оборудования. Общий осмотр может носить самостоятельный характер и применяется при периодических осмотрах оборудования технологическим персоналом.

Под детальным понимается тщательный осмотр конкретных элементов оборудования. Детальный осмотр в зависимости от требований соответствующих нормативных и методических документов, проводится в определённом объёме и порядке. Во всех случаях детальному осмотру должен предшествовать общий осмотр.

Общий и детальный осмотр могут проводиться при статическом и динамическом режиме оборудования. При статическом режиме элементы оборудования осматриваются в неподвижном состоянии. Осмотр оборудования при динамическом режиме проводится на рабочей нагрузке, холостом ходу и при тестовых нагружениях (испытаниях).

Осмотр оборудования при включении или остановке механизма ориентируется в основном на контроль качества затяжки резьбовых соединений, отсутствие трещин корпусных деталей, целостность соединительных элементов. В рабочем режиме дополнительно проверяются биения валов, муфт, утечки смазочного материала, отсутствие контакта подвижных и неподвижных деталей.

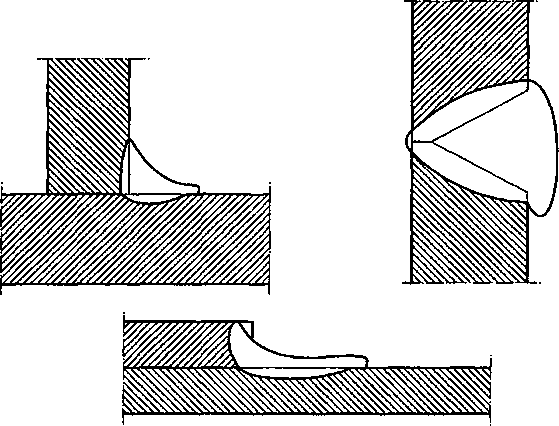

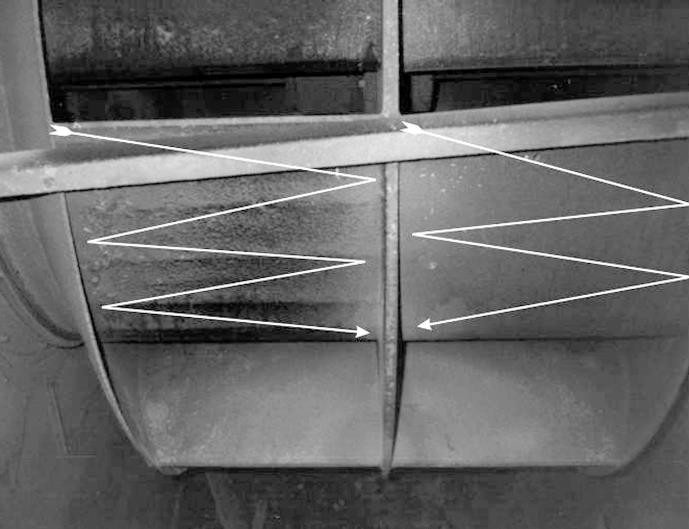

При осмотре могут быть применены три основных способа: концентрический, эксцентрический, фронтальный. При концентрическом способе (рисунок 17) осмотр ведётся по спирали от периферии элемента к его центру, под которым обычно понимается средняя условно выбранная точка. При эксцентрическом способе (рисунок 18) осмотр ведётся от центра элемента к его периферии (по развёртывающейся спирали). При фронтальном способе (рисунок 19) осмотр ведётся в виде линейного перемещения взгляда по площади элемента от одной его границы к другой.

Рисунок 17 – Концентрический способ осмотра детали

Рисунок 18 – Эксцентрический способ осмотра детали

Рисунок 19 – Фронтальный способ осмотра детали

При выборе способа осмотра учитываются конкретные обстоятельства. Так, осмотр помещения, где установлено оборудование, рекомендуется проводить от входа концентрическим способом. Осмотр элементов круглой формы целесообразно вести от центра к периферии (эксцентрическим способом). Фронтальный осмотр лучше применять, когда осматриваемая площадь обширна и её можно разделить на полосы.

Под идентификацией дефектов и повреждений подразумевается отнесение неисправностей к определённому классу или виду (усталость, износ, деформация, фреттинг-коррозия и т.п.). Идентифицируя дефект или повреждение, зная его природу, специалист в дальнейшем может определить причины появления неисправности и степень её влияния на ТС оборудования. Идентификация выявленных дефектов и повреждений осуществляется путём сравнения их характерных признаков с известными образцами или описаниями, которые для удобства пользования могут собираться и систематизироваться в иллюстрированных каталогах (таблица 1).

Таблица 1 – Пример каталога (базы данных) описаний неисправностей, дефектов и повреждений

Завершающая стадия заключается в дополнительном осмотре элементов оборудования для уточнения ранее полученных результатов и их регистрации в отчётных формах.

Регистрационные формы – это определённый порядок записи результатов опроса, собственно осмотра и дополняющие их графические изображения деталей и объекта в целом: рисунки, эскизы, чертежи, фотоснимки и т.п. На графических изображениях должны обозначаться точка начала осмотра и его направление, места расположения обнаруженных дефектов и повреждений.

Формализация результатов проведения осмотра осуществляется протоколом осмотра. В протоколе осмотра отражается то, что специалист имел возможным обнаружить при осмотре, в том виде, в котором обнаруженное наблюдалось. Выводы, заключения, предположения специалиста о причинах возникновения дефектов и повреждений остаются за рамками протокола и обычно оформляются отдельным актом или отчётом.

Не заносятся в протокол и сообщения лиц о ранее обнаруженных отклонениях, а также произошедших до прибытия специалиста изменениях обстановки. Такие сообщения оформляются самостоятельными протоколами.

К составлению протокола осмотра надо подходить с учётом того, что он может выступать в качестве самостоятельного документа. В этих целях протокол составляется краткими фразами, дающими точное и ясное описание осматриваемых объектов. В протоколе употребляются общепринятые выражения и термины, одинаковые объекты обозначаются одним и тем же термином на протяжении всего протокола.

Описание каждого объекта осмотра идёт от общего к частному (вначале даётся общая характеристика осматриваемого оборудования, его расположение на месте осмотра, а затем описывается состояние и частные признаки). Полнота описания объекта определяется предполагаемой значимостью и возможностью сохранения данных. Фиксируются все имеющиеся признаки дефектов и особенно те, которые могут быть со временем утрачены. Каждый последующий объект описывается после полного завершения описания предыдущего. Объекты, связанные между собой, описываются последовательно с тем, чтобы дать более точное представление об их взаимосвязи.

Количественные величины указываются в общепринятых метрологических величинах. Не допускается употребление неопределённых величин («вблизи», «в стороне», «около», «рядом», «почти», «недалеко» и пр.). В протоколе отмечается факт обнаружения каждого из следов и предметов, в отношении каждого объекта указывается, что было с ним сделано, какие средства, приёмы, способы были применены. При описании оборудования и отдельных его элементов в протоколе приводятся ссылки на планы, схемы, чертежи, эскизы и фотографии.

Каждый осматриваемый элемент оборудования должен иметь отдельную запись о результатах его осмотра. Выводы протокола должны содержать информацию о наличии и характере дефектов, а при невозможности его установления – о необходимости последующего проведения идентификации.