Каучук

4.4

Средняя оценка: 4.4

Всего получено оценок: 667.

4.4

Средняя оценка: 4.4

Всего получено оценок: 667.

Каучук – природный или синтетический эластичный материал, из которого путём нагревания с серой (вулканизации) получают резину. Каучуки широко используются в повседневной жизни.

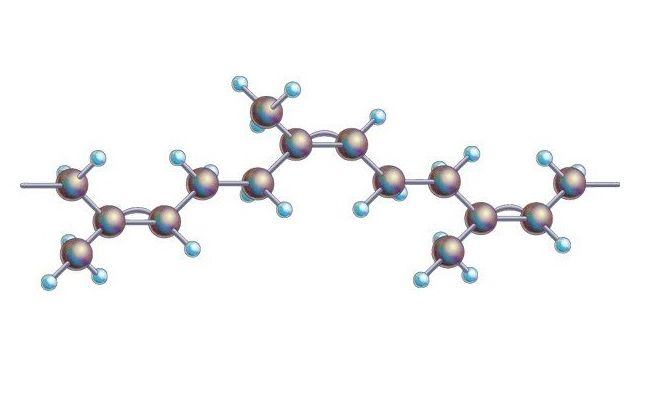

Строение и получение

Каучук – диеновый полимер. Структурная и молекулярная формула каучука зависят от вида материала. Природный каучук получают из густого млечного сока – латекса – гевеи, кастиллоа, маниота, сапиума и других растений. Такой каучук является полимером изопрена (2-метилбутадиен-1,3) и имеет формулу (C5H8)n, где n=1000-3000.

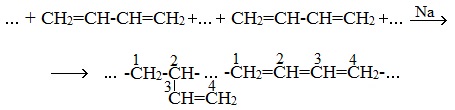

Искусственный каучук был получен в 1932 году методом Лебедева. Сначала получают дивинил (бутадиен-1,3) с формулой (C4H6)n из этилового спирта:

2C2H5OH (MnO, ZnO; 400-500°C) → CH2=CH-CH=CH2 + 2H2O + H2.

С помощью полимеризации дивинила получают бутадиеновый каучук:

CH2=CH-CH=CH2 → (-СН2-СН=СН-СН2-)n.

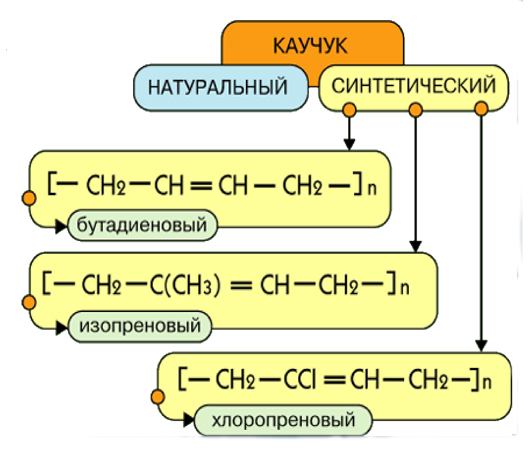

Современная промышленность получает синтетические каучуки из разных алкадиенов. В зависимости от используемого сырья выделяют изопреновый, бутадиеновый, этилен-пропиленовый, хлоропреновый и другие виды каучука.

Свойства

Каучук обладает полезными для применения свойствами: эластичностью (упругостью) и водонепроницаемостью. Каучуки хорошо гнутся, растягиваются и задерживают влагу на поверхности.

Каучуки сохраняются в аморфном состоянии долгое время. Однако агрегатное состояние может меняться в зависимости от температуры:

- 0-10°C – хрупкий, непрозрачный;

- 20°C – мягкий, упругий, полупрозрачный;

- 50°C – пластичный, липкий;

- 80°C – непластичный;

- 120°C – смолистый, жидкий;

- 200-250°C – газообразный (выделяется смесь газов).

При долгом хранении на холоде материал необратимо теряет свойства: твердеет, становится неэластичным и ломким.

Каучуки обладают диэлектрическими свойствами и низкую проницаемость воды и газов. Материал не растворяется в воде, слабых кислотах, щелочах. Растворяется после разбухания в бензине, бензоле, сероуглероде и хлороформе.

Молекулы каучука имеют линейное строение, но при этом не вытянуты в прямую линию, а изогнуты, образуя свёрнутые клубки. При растяжении материала молекулы распрямляются, чем объясняется эластичность каучука.

Применение

Основное применение каучуков – производство резины для шин. Также материал используется для изготовления:

- тепло-, электро-, звуко-, гидроизоляционных материалов;

- твёрдого ракетного топлива;

- уплотнителей;

- клея;

- лаков;

- эластичных лент;

- напольных покрытий;

- шлангов;

- перчаток;

- обуви;

- игрушек;

- мебели;

- ластиков.

Что мы узнали?

Из урока химии 10 класса узнали о строении, свойствах и применении каучуков. Каучук – природный или синтетический материал, обладающий эластичностью. Натуральные каучуки получают из латекса – вязкого сока некоторых тропических деревьев. Промышленным путём производится из алкадиенов, в частности из изопрена. Впервые синтетический каучук был получен в 1932 году. В зависимости от температуры меняются физические свойства. Чем ниже температура, тем хрупче материал. Из каучуков изготавливают резину.

Тест по теме

Доска почёта

Чтобы попасть сюда – пройдите тест.

-

Ирина Волкова

5/5

-

Тарек Эль-Гохари

5/5

-

Михаил Илюшин

5/5

-

Яна Акбаш

4/5

Оценка доклада

4.4

Средняя оценка: 4.4

Всего получено оценок: 667.

А какая ваша оценка?

…

![]() В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

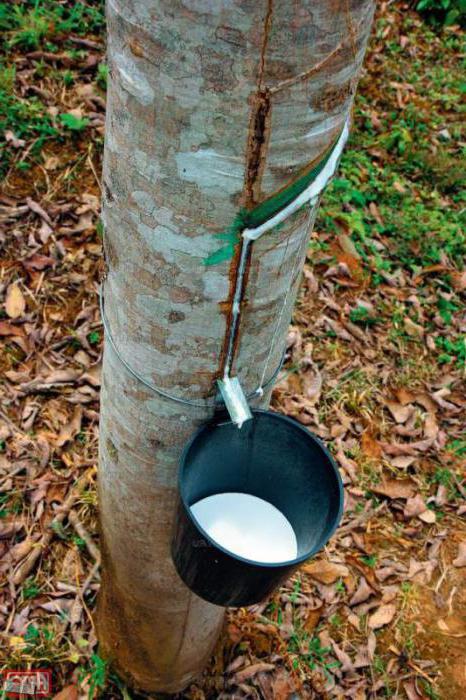

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину. С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой. Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук). Ученые занялись поиском решений этой проблемы. И, наконец, в 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе. Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности. Синтетический каучук стал настолько популярен, что к концу 20 века почти полностью вытеснил натуральный каучук.

Виды каучука

В настоящее время получают различные виды каучука. Все синтетические каучуки принято классифицировать на:

- Каучуки общего назначения. Используются в массовом производстве таких изделий, как шины, транспортерные ленты, резиновая обувь и т.п., в которых реализуется такое свойство резины как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

- Каучуки специального назначения.Применяеются в производстве изделий, обладающих не только эластичностью, но и стойкостью к воздействию различных агрессивных сред, тепло- и морозостойкостью и другими уникальными свойствами. Синтетических:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Сравнительная характеристика и область применения каучуков представлены в таблице, а получение некоторых из них описано в разделе Свойства и получение алкадиенов:

Виды и область применения каучуков:

![]()

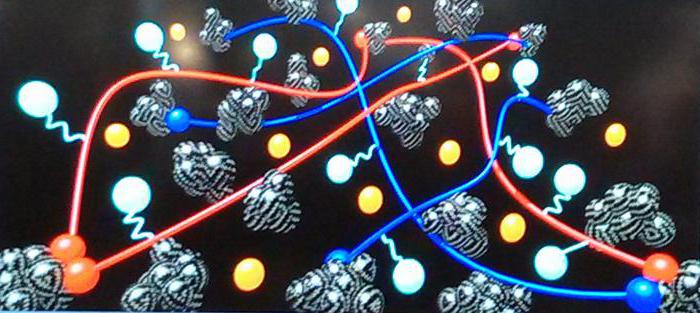

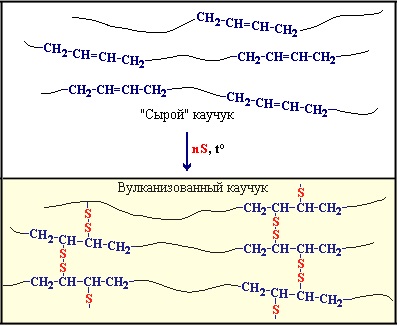

Вулканизация каучука

Важное практическое значение имеет вулканизированный продукт – резина. Вулканизация каучука представляет собой специально обработанную смесь каучука и серы при воздействии температуры. Линейные молекулы каучука в местах двойных связей сшиваются атомами серы, образуя дисульфидные мостики.. Такой продукт имеет трехмерную структуру и обладает повышенной прочностью, эластичностью, изностойкостью и другими полезными свойствами. При массовой доле серы 1-5 % — продукт эластичный, мягкий; 30% — жесткий, твердый (эбонит).

![]()

Состав резины

- Каучук натуральный или синтетический

- Вулканизирующий агент – сера, тиурам , селен, перекиси, ионизирующая радиация.

- Ускорители вулканизации — полисульфиды, оксиды свинца, магния

- Антиоксиданты (вещества замедляющие скорость старения резины) — альдоль, неозон Д, парафин, воск)

- Пластификаторы (вещества, улучшающие эластичность резины) — парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Их массовая доля составляет 8—30 % от массы каучука.

- Наполнители активные и неактивные. Активные наполнители — кремнекислота, оксид цинка; неактивные наполнители — мел, тальк, барит

- Регенерат (продукт переработки старых резиновых изделий и отходов резинового производства).

- Красители — минеральные или органические красящие вещества.

Назначение будущего изделия, условий его эксплуатации, технических требований к нему и т.д. определяет выбор каучука и состава резиновой смеси.

Производство изделий из резины включает этапы смешения каучука с ингредиентами в смесителях, изготовления полуфабрикатов и их раскроя, сборки заготовок изделия при помощи сборочного оборудования и вулканизацию изделий в прессах, котлах, автоклавах и др.

Бутадиеновый каучук: формула, способы получения, свойства и применение

Химической промышленностью в наше время производится несколько видов каучуков. Одним из самых востребованных при этом является бутадиеновый. Каучук этой разновидности имеет множество достоинств. Но конечно, есть у него и некоторые недостатки.

Немного истории

Натуральный каучук в Европу, как известно, был привезен из Америки Христофором Колумбом. Обнаружил это интересное вещество великий мореплаватель на острове Гаити. Местные индейцы делали из него плотные мячи для игр.

В первое время каучук в Европе, к сожалению, никого особо не заинтересовал. Однако позднее это вещество стало применяться довольно-таки широко. К примеру, во Франции из него делали подтяжки для штанов. В Англии с использованием каучука шили водонепроницаемые пальто.

В 1839 г. американский исследователь Чарльз Гурдер впервые сделал из этого материала резину. Хотя до этого изобретатель и пытался найти новые методы использования каучука, получилось у него это совершенно случайно. Однажды Гурдер чисто механически положил пластинку исследуемого материала на печку поверх уже находившегося там куска серы. Так впервые и получился материал с интересными свойствами, в последующем названный резиной.

Необходимость синтезирования каучука

Добывают каучук в Америке из дерева гевеи. В Европе и России эта тропическая культура, к сожалению, не растет. Природных источников получения резины в Северном полушарии попросту нет. Именно поэтому в конце XIX — начале XX века в России и Европе встала острая потребность синтеза искусственного каучука для получения резины, которая к тому времени уже была широко распространена и использовалась повсеместно.

Виды искусственного каучука

Со временем было создано множество технологий получения этого нужного материала. Видов каучука на настоящий момент существует несколько. К примеру, химической промышленностью выпускаются такие его типы, как винилпиридиновый, фторсодержащий, вспененный, кремнийорганический. Но наиболее востребованным является все же бутадиеновый. Каучук именно этой разновидности и был когда-то впервые получен искусственно (в 1932 году группой инженеров под руководством А. Лебедева).

Как делают

Гевей в нашей стране нет. Однако для получения синтетического каучука также используются природные материалы. В основном это зерно и картофель. Сбраживая эти с/х продукты, получают этиловый спирт. Последний служит исходным сырьем при производстве такого вещества, как бутадиен-1.3. Для получения каучука этот компонент подвергают полимеризации.

Исходное вещество

Представляет собой 1.3-бутадиен бесцветный газ, формула которого выглядит следующим образом: СН2=СН—СН=СН2. По-другому его называют дивинил. По сути, бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. Характерной особенностью этого газа, помимо всего прочего, является очень неприятный запах.

Полимеризация бутадиена для получения собственно каучука производится на стереоскопических катализаторах. Сама реакция протекает с присоединением молекул друг с другом в 1,4 или 1,2 положении.

Физические характеристики

Для синтеза конечного продукта применяют обычно содержащий более 99% основного вещества бутадиен. Бутадиеновый каучук же отличается такими техническими характеристиками:

вязкость по Муни — 30-35;

температура вулканизации — 140-160 С;

плотность — 900-920 кг/м;

основной агент вулканизации — сера;

наполнители при вулканизации — технический углерод;

пластификаторы — минеральные масла.

Разновидности

Подразделяется бутадиеновый каучук на два основных типа:

Первую разновидность материала выпускают в виде брикетов. Получают стереорегуляторные каучуки:

с помощью катализаторов Циглера-Натта (никелевого, кобальтового и титанового типов);

В молекулах таких каучуков имеется не менее 85% мономерных групп. Нестереорегуляторные материалы делают в присутствии щелочных металлов. Чаще всего это металлический натрий. Именно такой материал (СКВ) и был получен когда-то впервые А. Лебедевым.

Бутадиеновый каучук: формула

Получать этот материал можно, таким образом, с использованием разных катализаторов. Формула бутадиенового каучука выглядит в любом случае следующим образом:

nCH 2 = СН – СН = CH 2 ® (– СН 2 – СН = СН – СН 2 – ) n, где n может принимать значения в несколько тысяч.

Способ получения нестереорегуляторного каучука СКВ

Изготавливают такой материал, как уже упоминалось, путем полимеризации бутадиена в присутствии металлического натрия. Длится эта процедура несколько часов при давлении в 0.9 МПа и температуре 50-60 С.

Улучшают свойства полученного каучука путем дополнительной обработки в вакуумсмесителе для удаления летучих веществ. Далее к материалу добавляют стеариновую кислоту и противостаритель. На заключительном этапе каучук обрабатывают на рафинировочных пальцах. Это позволяет придать материалу большую однородность и очистить его от разного рода жестких ненужных включений.

В зависимости от того, какой будет выбран зазор на рафинированных пальцах, можно получить брикетированный или вальцованный каучук. Упаковывают полученный материал в прорезиненные мешки. Иногда последние также пропитывают нитролаком.

Как маркируется СКВ

Итак, как получить бутадиеновый каучук нестереорегуляторный, мы выяснили. Теперь давайте посмотрим, как маркируется эта разновидность материала. Пластичность получаемого методом полимеризации нестереорегуляторного каучука СКВ может варьироваться в пределах 0.1-0.66. Исходя из этого, и маркируется материал. К примеру, каучук 40 будет иметь пластичность 0.36-0.4. Также маркировка материала содержит такие сведения, как:

использованный способ полимеризации;

Буквы в маркировке материала обозначают:

с — стрежневая полимеризация;

к — брикетированный материал;

Из каучука СКВ, маркированного буквой «д», получают резины с повышенными диэлектрическими свойствами. Материал, на этикетке которого присутствует «э», предназначен для изготовления баллонных и эбонитовых изделий. Буква «щ» в маркировке каучука означает то, что его можно использовать для изготовления резины, соприкасающейся с пищевыми продуктами.

Синтез стереорегуляторного материала

Изначально разновидность СКВ использовалась очень широко. Однако с изобретением технологии изготовления стереорегуляторного каучука, применение ее значительно сократилось. Дело в том, что стереорегулятрный бутадиеновый каучук отличается большей эластичностью и имеет лучшие технические характеристики.

Совершенствование процессов изготовления материала привело к получению новых его форм с улучшенными свойствами. Стереорегуляторный бутадиеновый каучук — полимер, изготавливать который можно с использованием комплексных катализаторов (СКД) или литиевых (СКДЛ).

Делают такие материалы по непрерывной схеме и с минимальными затратами ручного труда. При производстве наиболее распространенной разновидности СКД полимеризация производится в специальной батарее в присутствии комплексного катализатора при температуре 25-30 С и давлении 1 МПа. Общее время изготовления каучука этой разновидности составляет 4-8 часов.

На одном из этапов материал дополнительно обрабатывается в вакуумоиспарителе. Здесь к полимеризату добавляется антиоксидант. Далее материал проходит процедуру водной дегазации. Остатки растворителя от каучука отделяют путем обработки паром.

Поставляются на рынок стереорегуляторные бутадиеновые каучуки обычно в брикетах по 30 кг, завернутых в полиэтиленовую пленку.

Сферы использования

Таким образом, имеет очень даже хорошие бутадиеновый каучук свойства. И применение его поэтому оправдано при изготовлении самой разной эластичной продукции. Каучуки нестереорегуляторные бутадиеновые чаще всего используются при производстве:

резин пищевых, морозостойких, кислотощелочестойких;

эбонитовых и асбестовых изделий.

Стереорегуляторные материалы этого типа используют при изготовлении:

шин для автомобилей;

подошв обуви и перчаток;

транспортерных лент для элеваторов, предприятий легкой и тяжелой промышленности;

изоляторов для электрических проводов и кабелей;

резиновых изделий с высокой динамичной износостойкостью;

К безусловным преимуществам этого каучука относят его нетоксичность и отсутствие неприятного запаха. Поэтому очень часто такой материал применяют также для изготовления изделий, используемых в медицине и пищевой промышленности.

Как получают резину

Чаще всего для производства этого материала используются стереорегуляторные каучуки. Для получения резины в них добавляют обычно, как уже упоминалось, технический углерод. Изготавливается резина методом вулканизации. Бутадиеновый каучук, формула которого была представлена выше, в сравнении с некоторыми другими разновидностями, имеет ряд недостатков:

низкую когезионную прочность;

плохую адгезию к металлу.

Резиновые смеси на их основе дают сильную усадку. Поэтому в процессе производства такой материал часто смешивают с изопреновыми, стирольными и другими видами каучуков.

Список тематических статей

Бутадиеновые каучуки

Понятие и химическая природа

Также к бутадиеновым каучукам (БК) относят высокомолекулярные соединения, имеющие следующие наименования, торговые марки и аббревиатуры: акрилодивиниловые каучуки, полибутадиены, СКД, СКДЛ и прочие обозначения полимера 1,3-бутадиена. По химической природе такие каучуки являются именно полимерами, мономером которых служит бутадиен.

Самые распространенные и наиболее используемые бутадиеновые каучуки стерео-регулярного строения макромолекул, они синтезируются в растворе по каталитическому механизму с участием катализаторов Циглера-Натта, также возможно применение литий-органических катализаторов.

Знаменитый каучук СКВ, который был впервые в мире получен в 1932 году советским химиком Лебедевым производился из этилового спирта по технологии основанном на использовании металлического натрия в качестве катализатора. В современной промышленности производство по этому методу уступило место более современным и эффективным технологиям.

Средняя молекулярная масса современных бутадиеновых каучуков колеблется от 40 до 250 тысяч атомных единиц.

Получение

Бутадиеновый каучук получают путем реакции полимеризации бутадиен в растворе органического соединения, например толуола, олефинов и т.д. Бутадиен полимеризуются по непрерывной технологии в цепи следующих друг за другом связанных между собой реакторов в течение нескольких часов. Примерно 90% мономера превращается в итоге в полимер.

Рис.1. Схема синтеза

После того, как реакция синтеза обрывается, проводят дезактивации катализатора, внесение в систему антиоксидантов и промывку полученного полимерного раствора. После этого готовый каучук выделяют из реакционной смеси, отделяют от воды, сушат, нарезают в брикеты и пакуют.

Отметим, что в еще растворенный каучук можно внести масла и дисперсию техуглерода. Это бывает нужно для улучшения тех или иных технологических свойств продукта.

Свойства каучука и получаемых из него резин

Бутадиеновые каучуки растворяются в ароматических и алифатических углеводородах, их хлорпроизводных, циклогексане. Плотность БК обычно равна от 900 до 920 кг/куб. м.

Химические свойства бутадиеновых каучуков по большей части обусловлены наличием двойных связей в цепи. Они реагируют с галогенами: бромом, хлором, кроме того, с веществами, имеющими достаточно свободных галогенных атомов.

Также бутадиеновые каучуки могут быть подвергнуты гидрированию водородом, растворенным в углеводородах, при условии нахождения в среде комплексных катализаторов. Каучуки могут присоединять тиолы, реагировать по механизмам эпоксидирования, циклизации и др.

Вулканизируются бутадиеновые, как и многие другие, каучуки в основном при помощи элементарной серы, кроме нее возможно использование тетраметилтиурамдисульфида, органических перекисей и некоторых термореактивных смол. Наполняют получившуюся резину техническим углеродом, высокодисперсным оксидом кремния, мелом или каолином. Пластифицируют резины минеральными маслами в композиции с углеводородами различных типов.

Главным преимуществом вулканизатов или резин из бутадиеновых и некоторых других типов каучуков обладают именно стереорегулярные каучуки – это отличные эластические и износостойкие свойства.

Наилучшие комплексы полезных свойств получаются в случае применения композиций бутадиеновых и прочих каучуков с последующей вулканизацией смесей. Так можно добиться повышенных прочностных характеристик, сопротивления раздиру, отличных эластических характеристик и износостойкости.

Вулканизаты таких каучуков обладают хорошей газопроницаемостью. Морозостойкость таких вулканизатов зависит от их способности кристаллизоваться при понижении температуры. Существуют специальные способы улучшения показателя морозостойкости.

Применение

Вулканизаты бутадиеновых каучуков являются резинами общего назначения, из которых налажено массовое производство шин, резино-технических изделий, обувных компонентов, изоляции проводов и кабелей и т.п. Интересно использование БК при выпуске ударопрочного полистирола для дальнейшей переработки в пластмассовые изделия.

Некоторые марки бутадиенового каучука подходят для производства антифрикционных деталей, напольных покрытий, товаров для дома и т.д.

Как получить бутадиеновый каучук составьте уравнение полимеризации его производства

ООО “ДомРезин”

тел.: +7 (812) 953-52-84

E-mail: domrezin@inbox.ru

г. Санкт-Петербург

БУТАДИЕНОВЫЕ КАУЧУКИ

Бутадиеновые каучуки получают полимеризацией бутадиена в присутствии различных катализаторов. В зависимости от типа применяемых катализаторов и способа полимеризации получаются каучуки с разной микроструктурой и техническими свойствами.

Все бутадиеновые каучуки подразделяются на:

К стереорегулярным относятся каучуки, в молекулах которых не меньше 85% мономерных групп. К ним относятся бутадиеновые каучуки, получаемые с помощью комплексных катализаторов Циглера-Натта кобальтового, никелевого и титанового типов, а также каучук, получаемой с помощью литий-органического катализатора.

К бутадиеновым и эмульсионным каучуком нестереорегулярного строения относятся каучуки, получаемые в присутствии щелочных металлов.

Нестереорегулярные бутадиеновые каучуки

Нестсреорегулярный и натрий-бутадиеновый каучук (СКВ), получаемый по способу С. В. Лебедева, является первым синтетическим каучуком, производство которого было организовано в крупных масштабах в нашей стране. Долгое время он был основным каучуком общего назначения и вместе с натуральным применялся при изготовлении разнообразных резиновых изделий.

СКВ получают полимеризацией бутадиена в массе в присутствии металлического натрия. Полимеризация длится несколько десятков часов при температуре 50-60 о С и максимальном давлении в полимеризаторе 0,9 МПа.

Цвет СКВ— желтый с зеленоватым или коричневатым оттенком; по степени полимеризации и пластичности каучук неоднороден, легко окисляется, содержит примеси летучих веществ, а также металлического натрия и его соединений.

Для улучшения технических свойств каучука его обрабатывают в вакуумсмесителе с целью удаления летучих веществ. Затем к нему добавляют противостаритель и стеариновую кислоту. Далее каучук обрабатывают на рафинировочных пальцах для очистки от жестких включений и придания ему большей однородности.

На рафинировочных вальцах каучук обрабатывается в зазоре между вращающимися валками и выходит из зазора в виде тонкого листа.

Для удаления из общей массы каучука мелких жестких частиц каучука с высокой степенью полимеризации, называемых хрящами, валки рафинировочных вальцов имеют слегка бочкообразную форму т. е. имеют бомбировку. При обработке каучука жесткие включения оттесняются к краю валков, отделяются от основной массы каучука и в виде кромки снимаются с краев валка с помощью специальных кромочных ножен. Так получается рафинированный каучук.

При обработке каучука на рафинировочных вальцах с зазором между валками больше 0,1 мм получают брекированный каучук, а при еще большем зазоре -вальцованный каучук.

СКВ упаковывают в мешки, пропитанные нитролаком, или в прорезиненные мешки.

В зависимости от способа полимеризации выпускают СКВ двух типов: стержневой и бесстержневой, пластичность получаемых каучуков находится в пределах от 0,1 до 0,66.

Марки каучука обозначают числом, соответствующим пластичности. Например, пластичность каучука марки 40 составляет 0,36—0.40.

Для обозначении способа полимеризации, метода обработки, содержания мягчителей и назначения каучука к числовому обозначению марки каучука прибавляется буквы.

Буквы, стоящие за числовым обозначением марки каучука, означают:

с — стержневои полимеризации,

б – бесстержневой полимеризации,

д — предназначенный для резин с повышенными диэлектрическими свойствами,

э — предназначенный для эбонитовых и баллонных изделий,

щ — для резиновых изделий, соприкасающихся с пищевыми продуктами.

Каталитической полимеризацией бутадиена в присутствии калия получают каучук СКВ, отличающийся повышенной морозостойкостью.

Полимеризацией бутадиена бесстержневым способом в присутствии лития в качестве катализатора получают каучук СКБМ. Этот каучук обладает еще более высокой морозостойкостью, чем СКВ.

Применение. В связи с производством стереорегулярных бутадиеновых каучуков СКБ потерял свое техническое значение, применение его значительно сократилось по сравнению с другими каучуками. Причина этого состоит в том, что стереорегулярные бутадиенииые каучуки имеют более ценные технические свойства, они в большей степени отвечают современным требованиям резинового производства, получаются по непрерывной схеме при меньших затратах ручного труда.

В настоящее время СКБ, СКВ, СКБМ применяются как

специального назначения и используются при изготовлении некоторых пищевых, морозостойких, кислотощелочестоиких резин, а также эбонитовых и асбестовых изделий. В дальнейшем предполагается заменить их в производите этих изделий на бутадиеновые каучуки типа СКБС (линейной структуры) и СКБСР (разветвленной структуры), которые получаются более совершенной растворной полимеризацией. Их вулканизаты отличаются высокой стойкостью к термоокислительной деструкцией к тепловому старению и по комплексу физикомеханических свойств близки к резинам из СКБ.

Стереорегулярные бутадиеновые каучуки

Стереорегулярные бутадиеновые каучуки получают полимеризацией бутадиена в растворителях в присутствии комплексного катализатора.

Непрерывная полимеризация производится в батарее полимеризаторов при температурах 25—30°С и давлении до 1,0 МПа в течение 4 – 8 ч. После удаления основной массы непрореагировавшего мономера и части растворителя в вакуумиспарителе к полимеризату добавляется антиоксидант (противостаритель), затем полимеризат подвергают водной дегазации. Обработкой паром отделяют растворитель от каучука, при этом удаляется большая часть оставшихся продуктов распада катализатора, растворившихся в воде.

Стереорегулярные бутадиеновые каучуки выпускают в виде брикетов массой около 30 кг, завернутых в полиэтиленовую пленку и упакованных в четырехсложные бумажные мешки.

Свойства

Относительно высокая гибкость макромолекули подвижность макромалекулярных цепей СКД является причиной более низкой температуры стеклования по сравнению с температурой стекловании натурального канчуки. Температура стеклования промышленного СКД находится в пределах от -105 до – 110°С с повышением содержания 1,4-звеньев она понижается.

Бутадиеновые каучуки при содержании более 80% цис-звеньев способны кристаллизоваться при охлаждении. Максимальная скорость кристаллизации СКД наблюдается при температурах от -55 до -60 о С. При уменьшении содержания цис-1,4-звеньев, молекулярной массы каучука и в результате вулканизации скорость и степень кристаллизации каучуки понижаются.

Каучуки СКД разных марок отличаются вязкостью, вальцуемостью и физико-механическими свойствами вулканизатов (наполненных техническим углеродом).

Резины на основе СКД обладают рядом ценных свойств:

– повышенной износостойкостью и исключительно высокой морозостойкостью. Недостатком СКД является его малая когезионная прочность (прочность в невулканизированном состоянии) и хладотекучесть, т.е. повышенная текучесть при нормальной температуре и сравнительно малых нагрузках, что затрудняет получение и хранение каучука и резиновых смесей на его основе. Кроме того, резиновые смеси на оспине СКД обладают плохими технологическими свойствами из-за узкого ММР, низкой адгезии к металлу и высокой эластической восстанавливаемости, особенно при повышенных температурах.

На свойства СКД, как и свойства других каучуков, большое влияние оказывают параметры молекулярной структуры:

С увеличением молекулярной массы каучука жесткость и вязкость повышаются, а пластичность и вальцуемость ухудшаются. Одновременно повышаются условное напряжение резин (при удлинении 300%), прочность при растяжении, эластичность по отскоку и снижаются относительное и остаточное удлинение, истираемость, теплообразование и сопротивление разрастанию пореза.

Молекулярная масса, разветвленность полимерных цепей промышленного СКД колеблются в узких пределах, в то же время ММР в зависимости от степени регулирования может меняться весьма существенно. С увеличением полидисперсности каучука заметно снижаются напряжение при 300%-ном удлинении, прочность при растяжении, твердость и эластичность по отскоку наполненных резин, что объясняется уменьшением густоты вулканизационной сетки, а относительное удлинение, теплообразование при многократном сжатии и истираемость возрастают.

В то же время с увеличением полидисперсности каучука улучшаются технологические свойства саженаполненных смесей, уменьшается продолжительность их изготовления, температура смешения и вязкость резиновых смесей. Когезионная прочность каучука мало зависит от ММР и в основном определяется молекулярной массой.

Бутадиеновые каучуки хорошо растворяются в ароматических и хлорсодержащих углеводородах, бензине и циклогексане, хуже растворяются в ароматических углеводородах. Резины на их основе имеют низкую стойкость к действию масел, растворителей и топлив.

Эти каучуки и резины на их основе благодаря подвижности звеньев обладают несколько большей газопроницаемостью по сравнению с натуральном и бутадиен-стирольными каучуками.

По стойкости к тепловому старению резины на основе СКД уступают резинам на основе бутадиенстирольного каучука, но превосходят резины на основе натурального каучука, они отличаются также хорошей эластичностью, усталостной выносливостью и малым теплообразованием при многократных деформациях. Но износостойкости резины на основе СКД превосходит резины на основе других каучуков общего назначения благодаря большему взаимодействию каучука с активными наполнителями и пониженному коэффициенту трения.

СКД практически не пластицируются. Эффективность пластикации при обработке на промышленном оборудовании незначительна. При более высоких температурах эффект пластикации значительно возрастает, одновременно наблюдается структурирование каучука.

Применение

СКД обычно применяют в сочетании с другими изопреновым синтетическим каучуком, натуральным, а также бутадиен- стирольными каучуками, которые улучшают технологические свойства резиновых смесей, предназначенных для изготовления шин, транспортерных лепт, изоляции электрических кабелей, морозостойких изделий, изделий с высокой динамической выносливостью и износостойкость и др.

Бутадиеновый каучук марки СКД-ЛР получают полимеризацией в растворе в присутствии литиевого катализатора, в него вводят нетемнеющий противостаритель. Он обладает хорошей морозостойкостью, нетоксичен, не имеет неприятного запаха и поэтому используется для изделий, применяемых в пищевой промышленности, медицине, санитарии.

[spoiler title=”источники:”]

http://e-plastic.ru/slovar/b/bytadienovue_kaychyki/

http://domrezin.ru/articles_14.html

[/spoiler]

Каучук

Каучуки — натуральные или синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём специальной обработки получают резину. Природный каучук получают из жидкости молочно-белого цвета, называемой латексом, — млечного сока каучуконосных растений.

Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент каучука — углеводород полиизопрен (91-96%). Природный каучук встречается в очень многих растениях, не составляющих одного определённого ботанического семейства. В зависимости от того, в каких тканях накапливается каучук, каучуконосные растения делят на:

-паренхимные — каучук в корнях и стеблях;

-хлоренхимные — каучук в листьях и зелёных тканях молодых побегов.

-латексные — каучук в млечном соке.

-травянистые латексные каучуконосные растения из семейства сложноцветных (кок-сагыз, крым-сагыз и другие), произрастающие в умеренной зоне, в том числе в южных республиках, содержащие каучук в небольшом количестве в корнях, промышленного значения не имеют.

Что такое синтетический каучук? Это – синтетические полимеры, способные перерабатываться в резину путем вулканизации, составляют основную массу эластомеров. В каком из городов производят каучук в России? Например, в Тольятти, Красноярске.

Синтетический каучук – высокополимерный, каучукоподобный материал. Его получают полимеризацией или сополимеризацией бутадиена, стирола, изопрена, неопрена, хлорпрена, изобутилена, нитрила акриловой кислоты. Подобно натуральным каучукам, синтетические имеют длинные макромолекулярные цепи, иногда разветвленные, со средним молекулярным весом, равным сотням тысяч и даже миллионам. Полимерные цепи в синтетическом каучуке в большинстве случаев имеют двойные связи, благодаря которым при вулканизации образуется пространственная сетка, получаемая при этом резина, приобретает характерные физико-механические свойства.

Обычно приняты классификация и наименование каучуков по мономерам, использованным для их получения (изопреновые, бутадиеновые и т. д.) или по характерной группировке (атомам) в основной цепи или боковых группах (уретановые, полисульфидные и др.) Синтетические каучуки также подразделяют по признакам, например, по содержанию наполнителей (наполненные и ненаполненные), по молекулярной массе (консистенции) и выпускной форме (твердые, жидкие, порошкообр.). Часть синтетических каучуков выпускают в виде водных дисперсий – синтетических латексов. Особую группу каучуков составляют – термоэластопласты.

Некоторые виды синтетических каучуков (например полизобутилен, силиконовый каучук) представляют собой полностью предельные соединения, поэтому для их вулканизации применяют органические перекиси, амины и др. вещества. Отдельные виды синтетических каучуков по ряду технических свойств превосходят натуральный каучук.

По области применения синтетические каучуки разделяют на каучуки общего и специального назначения. К каучукам общего назначения относят каучуки с комплексом достаточно высоких технических свойств (прочность, эластичность и др.), пригодных для массового изготовления широкого круга изделий. К каучукам специального назначения относят каучуки с одним или несколькими свойствами, обеспечивающими выполнение специальных требований к изделию и иго работоспособности в часто экстремальных условиях эксплуатации.

Каучуки общего назначения: изопреновые, бутадиеновые, бутадиенстирольные и др.

Каучуки специального назначения: бутилкаучук, этиленпропиленовые, хлорпреновые, фторкаучуки, уретановые и др. Многие не знают, что в СССР выпускали хлоропреновый каучук и задаются вопросом – в каком из городов производят каучук сейчас? К сожалению, хлоропреновый каучук выпускали в Армении на заводе Наирит, который уже несколько лет, как остановлен.

В технике из каучуков изготовляют шины для автотранспорта, самолётов, велосипедов; каучуки применяют для электроизоляции, а также производства промышленных товаров и медицинских приборов.

1. Натуральный каучук

Каучук существует столько лет, сколько и сама природа. Окаменелые остатки каучуконосных деревьев, которые были найдены, имеют возраст около трёх миллионов лет. Первое знакомство европейцев с натуральным каучуком произошло пять веков назад, а в США вещи из каучука стали популярными в 1830-х годах, резиновые бутылки и обувь, сделанные южноамериканскими индейцами, продавались в больших количествах. В 1839 году Американский изобретатель Чарльз Гудьир (Charles Goodyear) обнаружил, что нагревание каучука с серой устраняет его неблагоприятные свойства. Он положил на печь кусок покрытой каучуком ткани, на которую был нанесён слой серы. Через некоторое время он обнаружил кожеподобный материал — резину. Этот процесс был назван вулканизацией. Открытие резины привело к широкому её применению: к 1919 году было выпущено на рынок уже более 40 000 различных изделий из резины.

Природные каучуконосы

Слово «каучук» происходит от двух слов языка тупи-гуарани: «кау» — дерево, «учу» — течь, плакать. «Каучу» — сок гевеи, первого и самого главного каучуконоса. Европейцы прибавили к этому слову всего одну букву. Среди травянистых растений России есть всем знакомые одуванчик, полынь и молочай, которые тоже содержат млечный сок.

Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее — гевея бразильская (Hevea brasiliensis), дающая по разным оценкам от 90 до 96% мирового производства натурального каучука.

Сырой каучук из других растительных источников обычно засорён примесями смол, которые должны быть удалены. Такие сырые каучуки содержат гуттаперчу — продукт некоторых тропических деревьев семейства сапотовых (Sapotaceae).

Каучуконосы лучше всего произрастают не далее 10° от экватора на север и юг. Поэтому эта полоса шириной 1300 километров по обе стороны от экватора известна как «каучуковый пояс». Здесь каучук добывается и поступает для продажи во все страны мира.

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Состав и строение натурального каучука

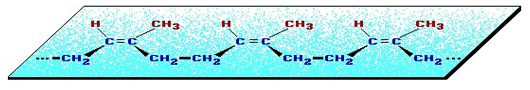

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.

2. Синтетический каучук

В России не было известно природных источников для получения натурального каучука, а из других стран каучук к нам не завозился, а что такое синтетический каучук тогда ещ не знали. И вот, 30 декабря 1927 г. 2 кг дивинилового каучука было получено путем полимеризации 1,3-бутадиена под действием натрия. С 1932 г. было начато промышленное производство 1,3-бутадиена, а из 1,3-бутадиена — производство каучука.

Сырьём для синтеза бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов.Бутадиен очищают от не прореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации.

Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора синтеза бутадиенового каучука С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау.

Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Важнейшие виды синтетического каучука

Вышерассмотренный бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита.

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН). В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином.

Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В России разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки, или силоксановые каучуки, применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки — герметики.

Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C.

Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиена) — по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости.

Находит свое применение вспененный каучук. Вспениванию подвергаются различные виды каучуков. Существует и неорганический синтетический каучук — полифосфонитрилхлорид.

3. Резина

Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука. Только получив качественную резину, они до конца поняли что такое синтетичесий каучук.

Современная технология резинового производства осуществляется по следующим этапам:

1. Изготовление полуфабрикатов:

-развеска каучуков и ингредиентов;

-пластикация каучука;

-прорезинивание тканей, каландрирование, шприцевание;

-раскрой прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2. Вулканизация, после которой из сырых резиновых смесей получают готовые резиновые изделия.

Из смеси каучука с серой, наполнителями (особенно важным наполнителем служит сажа) и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Такой каучук (резина) будет, конечно, прочнее невулканизированного.

Меняется и растворимость полимера: каучук, хотя и медленно, растворяется в бензине, резина лишь набухает в нём. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Вулканизированный каучук имеет большую прочность и эластичность, а также большую устойчивость к изменению температуры, чем невулканизированный каучук; резина непроницаема для газов, устойчива к царапанию, химическому воздействию, жаре и электричеству, а также показывает высокий коэффициент трения скольжения с сухими поверхностями и низкое — с увлажнёнными.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и расход основного сырья, препятствуют перевулканизации. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и другие) и органические: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогеновой кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакции взаимодействия всех компонентов резиновой смеси. В основном, в качестве активаторов применяют оксид цинка ZnO.

Антиокислители (стабилизаторы, противостарители) вводят в резиновую смесь для предупреждения «старения» каучука.

Наполнители — повышают физико-механические свойства резин: прочность, износостойкость, сопротивление истиранию. Они также способствуют увеличению объёма исходного сырья, а, следовательно, сокращают расход каучука и снижают стоимость резины. К наполнителям относятся различные типы саж (технический углерод), минеральные вещества (мел CaCO3, BaSO4, гипс, тальк, кварцевый песок SiO2).

Пластификаторы (смягчители) — вещества, которые улучшают технологические свойства резины, облегчают её обработку (понижают вязкость системы), обеспечивают возможность увеличения содержания наполнителей. Введение пластификаторов повышает динамическую выносливость резины, сопротивление «стиранию». В качестве пластификаторов используются продукты переработки нефти (мазут, гудрон, парафины), вещества растительного происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие.

Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, но в то же время мало устойчива к агрессивным средам; резина из каучука СКД имеет даже более высокую износостойкость, чем из НК. Бутадиен-стирольный каучук СКС способствует повышению износостойкости. Изопреновый каучук СКИ определяет эластичность и прочность резины на растяжение, а хлоропреновый — стойкость её к действию кислорода.

В каком из городов выпускают каучук и когда началось его производство? В России первое крупное предприятие-производитель в резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года — «Красный треугольник»). За ним были основаны и другие российские заводы резиновых изделий (РТИ): «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Применение резины в промышленных товарах

Каучук имеет огромное народнохозяйственное значение. Чаще всего его используют не в чистом виде, а в виде резины. Резиновые изделия применяют в технике для изоляции проводов, изготовления различных шин, в военной промышленности, в производстве промышленных товаров: обуви, искусственной кожи, прорезиненной одежды, медицинских изделий.

Резина — высокоэластичное, прочное соединение, но менее пластичное, чем каучук. Она представляет собой сложную многокомпонентную систему, состоящую из полимерной основы (каучука) и различных добавок.

Наиболее крупными потребителями резиновых технических изделий являются автомобильная промышленность и сельскохозяйственное машиностроение. Степень насыщенности резиновыми изделиями — один из основных признаков совершенства, надёжности и комфортабельности массовых видов машиностроительной продукции. В составе механизмов и агрегатов, современных автомобиля и трактора имеются сотни наименований и до тысячи штук резиновых деталей, причём одновременно с увеличением производства машин возрастает их резиноёмкость.

Виды резины и их применение

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2—3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И, наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина — это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5—4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам.

Срок носки обуви с подошвой из кожеподобной резины составляет 179—252 дня при отсутствии выкрашивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидностью транспорентной резины является стиронип, который содержит большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрашиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы.

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит — пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Каучуки – природные или синтетические продукты полимеризации некоторых диеновых углеводородов с сопряженными связями. Важнейшими физическими свойствами каучуков являются эластичность (способность восстанавливать форму) и непроницаемость для воды и газов.

Каучуки – это эластичные высокомолекулярные материалы (эластомеры), из которых методом вулканизации (нагреванием с серой) получают резину.

Особенно важное значение имеют получаемые из непредельных углеводородов полимеры, в том числе искусственные каучуки. Все каучуки делятся на натуральные и синтетические, последние в свою очередь в зависимости от вещества, используемого для синтеза, делятся на бутадиеновый, изопреновый и хлорпреновый каучуки.

Натуральный каучук или гуттаперча

Натуральный каучук получают из латекса – млечного сока гевеи. Чтобы заставить его вытекать, на коре дерева делают V-образные надрезы. Со здорового дерева латекс можно собирать в течение 30 лет. Индейцы назвали его «кау чу», т.е. «слезы дерева».

История открытия и применения каучука

Натуральный (природный) каучук по химическому составу представляет собой высокомолекулярный непредельный углеводород состава (С5Н8)n, где n составляет 1000—3000 единиц. При нагревании без доступа воздуха каучук распадается с образованием диенового углеводорода – 2-метилбутадиена-1,3 или изопрена.

Каучук, в котором все элементарные звенья находятся или в цис- , или в транс-конфигурации, называется стереорегулярным.

Видеофильм «Натуральный каучук»

Натуральный каучук – это стереорегулярный полимер, в котором молекулы изопрена соединены друг с другом по схеме 1,4- присоединения с цис-конфигурацией полимерной цепи:

цис-полиизопрен (каучук)

В природных условиях натуральный каучук образуется не путем полимеризации изопрена, а другим, более сложным способом.

Молекулярная масса натурального каучука колеблется в пределах от 7·104 до 2,5·106.

Транс-полимер изопрена также встречается в природе в виде гуттаперчи:

Цис-форма более эластична, т.к. легко скручивается в клубок.

Транс-форма менее эластична, т.к. макромолекулы более вытянуты.

Важнейшее физическое свойство каучука – эластичность, т.е способность обратимо растягиваться под действием даже небольшой силы. Другое важное свойство – непроницаемость для воды и газов. Основной недостаток каучука – чувствительность к высоким и низким температурам. При нагревании каучук размягчается и теряет эластичнсть, а при охлаждении становится хрупким и также теряет эластичность.

Эти недостатки можно преодолеть, если нагреть каучук вместе с серой. Этот процесс называется вулканизацией каучука.

Синтетические каучуки

Первый синтетический каучук, полученный по методу С.В. Лебедева при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

В пятидесятые годы отечественные ученые осуществили каталитическую стереополимеризацию диеновых углеводородов и получили стереорегулярный каучук (структурные звенья и функциональные группы расположены в пространстве в определенном порядке), близкий по свойствам к натуральному каучуку.

В настоящее время в промышленности выпускают каучук, в котором содержание звеньев изопрена, соединенных в положении 1,4, достигает 99%, тогда как в натуральном каучуке они составляют 98%.

Кроме того, в промышленности получают синтетические каучуки на основе других мономеров – например, изобутилена, хлоропрена, и натуральный каучук утратил свое монопольное положение.

Учебный фильм «Каучук»

Учебный фильм «Каучук»

Вулканизация каучуков

Для улучшения качества натуральных и синтетических каучуков их превращают в резину.

Резина – это вулканизированный каучук с наполнителем (сажа). Суть процесса вулканизации состоит в том, что атомы серы присоединяются к линейным (нитевидным) молекулам каучука по месту двойных связей и как бы сшивают эти молекулы друг с другом дисульфидными мостиками, образуя трехмерный сетчатый полимер:

В результате вулканизации липкий и непрочный каучук превращается в упругую и эластичную резину. Резина прочнее каучука и более устойчива к изменению температуры.

Наполненные активной сажей каучуки в виде резин используют для изготовления автомобильных шин и других резиновых изделий.

Строение резины

В зависимости от количества сшивающего агента (серы) можно получать сетки с различной частотой сшивки.

Для вулканизации каучука берётся немного серы 2 – 3 % от общей массы. Если добавить к каучуку более 30 % серы, то она присоединится по линии разрыва почти всех π–связей и образуется предельно сшитый натуральный каучук – эбонит, который не обладает эластичностью и представляет собой твердый материал.

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и велосипедных шин.

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло- звуко- воздухо- гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.

Изделия из резины

Натуральный каучук

Алкадиены