ПРАКТИЧЕСКАЯ РАБОТА № 1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Цель работы:

1. Изучить последовательность выполнения кинематического расчета привода.

2. Ознакомиться с примером кинематического расчета привода.

3. Выполнить кинематический расчет привода для индивидуального задания.

Порядок выполнения кинематического расчета привода. Проектирование машины любого типа начинается с расчета привода, который начинают с выбора двигателя по потребной мощности, кинематической схеме привода и условиям эксплуатации, указанным в задании на разработку машины. Требуемую мощность двигателя определяют на основании исходных данных – рабочих характеристик машины.

Если указана мощность (

) на выходном валу привода, то расчетная мощность на входном валу привода определяется по зависимости:

, (1)

где – коэффициент полезного действия (КПД) привода, который равный произведению частных КПД элементов привода

, (2)

где – КПД отдельных звеньев кинематической цепи привода, ориентировочные значения, которых приведены в таблице 1.1.

С учетом расчетной мощности на входном валу привода определяется мощность двигателя привода из условия .

Если на выходном валу указаны вращающий момент (

) и его угловая скорость

(

), то мощность привода

. (3)

Если на выходном валу указаны тяговое усилие (

)и его скорость

(

), то мощность на входном валу привода

. (4)

Таблица 1.1. Средние значения коэффициентов полезного действия элементов привода

|

Элемент привода |

|

Элемент привода |

|

|

Закрытая зубчатая: с цилиндрическими колесами с коническими колесами Открытая зубчатая: с цилиндрическими колесами с коническими колесами Закрытая червячная при числе заходов червяка |

0,97…0,98 0,96…0,97 0,92…0,94 0,91…0,93 0,70…0,75 0,80…0,85 0,90…0,95 |

Цепная: закрытая открытая Ременная передача: с плоским ремнем с клиновым и зубчатым Подшипники: качения (одна пара) скольжения (одна пара) Муфта компенсирующая |

0,95…0,97 0,90…0,95 0,96…0,98 0,95…0,97 0,99…0,995 0,99…0,995 0,985…0,995 |

В большинстве стационарных машин в качестве двигателя принимается трехфазный асинхронный электродвигатель, характерной особенностью которого является синхронная частота вращения, которая в зависимости от числа пар полюсов может быть

3000;1500;1000;750;600; 500 об/мин. Для обеспечения заданной скорости на выходном валу привода его передаточное отношение

(5)

Передаточное отношение привода равно произведению передаточных отношений всех передач привода:

, (6)

где – передаточное отношение отдельных передач кинематической цепи привода.

Передаточные отношения для различных видов механических передач приведены в таблице 1.2.

Таблица 1.2. Средние значения передаточных отношений механических передач

|

Передача |

Передаточное отношение |

|

Зубчатая: с цилиндрическими колесами с коническими колесами Червячная: с однозаходным червяком с двухзаходным червяком с четырехзаходным червяком Цепная Ременная |

3…6 2…5 28…80 14…40 7…20 3…6 2…4 |

При кинематическом расчете привода принята нумерация валов начиная от вала приводного двигателя. Для каждого вала определяется мощность, момент и его угловая скорость (частота вращения) с учетом КПД передач и их передаточного отношения.

Мощность на том валу привода

. (7)

Угловая скорость на том валу привода

. (8)

Момент том валу привода

. (9)

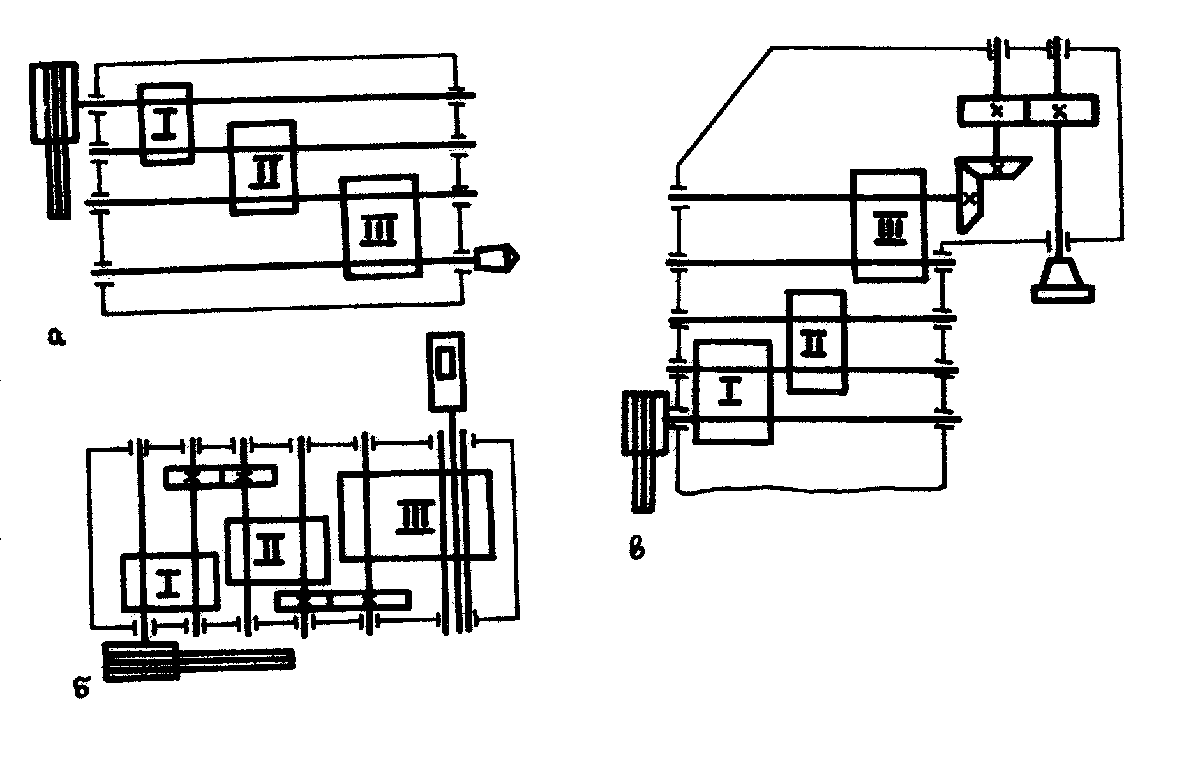

2. Пример расчета. Определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Исходные данные. Тяговое усилие на ленте 10 кН, скорость движения ленты

. 1 м/с. Электродвигатель с синхронной частотой вращения 1500 об/мин. Диаметр приводного барабана транспортера

800 мм. Передаточные отношения ременной, зубчатой и цепной передач:

3,45;

5,6;

3,25.

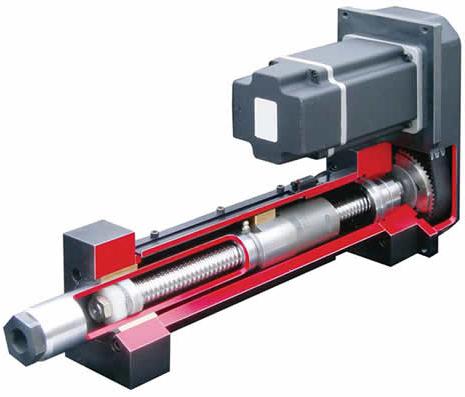

Рис.1.1. Кинематическая схема привода: 1 – двигатель, 2 – клиноременная передача, 3 – закрытая зубчатая передача, 4 – цепная передача, 5 – барабан ленточного конвейера.

РЕШЕНИЕ

1. Принимаем КПД элементов привода по таблице 1.1:

0,97 – КПД ременной передачи,

0,97 – КПД зубчатой передачи,

0,92 – КПД цепной передачи,

0,99 –КПД пары опорных подшипников.

2. Общий КПД привода по формуле (2):

0,84.

3. Частота вращения приводного барабана:

23,9 об/мин.

4. Передаточное отношение привода по формуле (5):

62,8.

Проверка передаточного отношения для заданных передаточных отношений передач по формуле (6)

62,8.

5. Расчетная мощность на валу двигателя привода определяется по формуле (1)

11900 Вт = 11,9 кВт.

6. Угловые скорости, мощности и крутящие моменты на валах привода:

I вал – вал двигателя:

157 1/с,

кВт,

.

II вал – входной вал редуктора:

45,5 1/с,

11,4 кВт,

III вал – выходной вал редуктора:

8,1 1/с,

10,9 кВт,

IV вал – вал барабана:

2,5 1/с,

10 кВт,

.

Проверка тягового усилия на ленте конвейера:

н = 10 кН.

3. Индивидуальные задания для выполнения кинематического расчета привода.

Индивидуальные задания по практической работе выполняются для кинематической схемы, представленной на рис.1.1. с исходными данными приведенными в таблицах 1.3,1.4.

Необходимо определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Таблица 1.3. Исходные данные для кинематической схемы рис.1.1.

|

№ варианта |

Мощность на выходном валу привода, кВт |

Синхронная частота вращения двигателя, об/мин |

Частота вращения вала барабана, об/мин |

Передаточное отношение передачи |

|

|

ременной |

зубчатой |

||||

|

1 |

4 |

3000 |

90 |

2,8 |

6,3 |

|

2 |

7,5 |

3000 |

100 |

2,5 |

5,6 |

|

3 |

12 |

3000 |

110 |

2,0 |

6,3 |

|

4 |

15 |

3000 |

120 |

1,8 |

5,6 |

|

5 |

18 |

3000 |

150 |

2,0 |

5,0 |

|

6 |

4 |

3000 |

80 |

2,24 |

4,0 |

|

7 |

7,5 |

3000 |

90 |

3,15 |

6,3 |

|

8 |

12 |

3000 |

100 |

2,8 |

5,6 |

|

9 |

15 |

3000 |

110 |

2,5 |

5,0 |

|

10 |

18 |

3000 |

120 |

3,15 |

4,5 |

|

11 |

4 |

1500 |

150 |

2,24 |

5,0 |

|

12 |

7,5 |

1500 |

80 |

2,0 |

4,0 |

|

13 |

12 |

1500 |

90 |

3,15 |

3,15 |

|

14 |

15 |

1500 |

100 |

1,4 |

2,8 |

|

15 |

18 |

1500 |

110 |

1,6 |

3,15 |

|

16 |

4 |

1500 |

120 |

2,8 |

2,8 |

|

17 |

7,5 |

1500 |

150 |

2,5 |

2,5 |

|

18 |

12 |

1500 |

80 |

2,0 |

2,0 |

|

19 |

15 |

1500 |

90 |

3,55 |

3,15 |

|

20 |

18 |

1500 |

100 |

3,15 |

3,55 |

|

21 |

4 |

1000 |

110 |

2,8 |

2,8 |

|

22 |

7,5 |

1000 |

120 |

2,24 |

2,24 |

|

23 |

12 |

1000 |

70 |

2,5 |

2,5 |

|

24 |

15 |

1000 |

60 |

1,6 |

2,0 |

|

25 |

18 |

1000 |

50 |

2,0 |

3,15 |

|

26 |

4 |

1000 |

80 |

3,55 |

3,55 |

|

27 |

7,5 |

1000 |

75 |

2,8 |

2,8 |

|

28 |

12 |

1000 |

65 |

2,24 |

2,24 |

|

29 |

15 |

1000 |

55 |

3,15 |

3,15 |

|

30 |

18 |

1000 |

70 |

1,6 |

2,24 |

|

31 |

12 |

750 |

60 |

2,5 |

1,8 |

|

32 |

15 |

750 |

50 |

2,0 |

2,0 |

ПРИМЕЧАНИЕ. При кинематическом расчете необходимо из общего передаточного отношения по заданным значениям определить передаточное отношение для цепной передачи.

Таблица 1.4. Исходные данные для кинематической схемы рис.1.1.

|

№ варианта |

Мощность на выходном валу привода, кВт |

Синхронная частота вращения двигателя, об/мин |

Частота вращения вала барабана, об/мин |

Передаточное отношение передачи |

|

|

ременной |

зубчатой |

||||

|

1 |

4 |

3000 |

110 |

4,0 |

5,6 |

|

2 |

7,5 |

3000 |

120 |

4,0 |

5,0 |

|

3 |

12 |

3000 |

130 |

3,6 |

5,6 |

|

4 |

15 |

3000 |

140 |

3,6 |

5,0 |

|

5 |

18 |

3000 |

170 |

2,5 |

4,0 |

|

6 |

4 |

3000 |

100 |

2,5 |

4,5 |

|

7 |

7,5 |

3000 |

110 |

4,1 |

6,3 |

|

8 |

12 |

3000 |

120 |

4,1 |

5,6 |

|

9 |

15 |

3000 |

130 |

3,7 |

5,0 |

|

10 |

18 |

3000 |

140 |

3,7 |

6,3 |

|

11 |

4 |

1500 |

130 |

2,5 |

4,5 |

|

12 |

7,5 |

1500 |

60 |

2,5 |

4,0 |

|

13 |

12 |

1500 |

70 |

2,0 |

3,15 |

|

14 |

15 |

1500 |

80 |

2,1 |

2,8 |

|

15 |

18 |

1500 |

90 |

1,9 |

3,15 |

|

16 |

4 |

1500 |

100 |

3,6 |

5,6 |

|

17 |

7,5 |

1500 |

130 |

2,5 |

2,5 |

|

18 |

12 |

1500 |

60 |

2,5 |

2,0 |

|

19 |

15 |

1500 |

70 |

2,1 |

3,55 |

|

20 |

18 |

1500 |

80 |

2,1 |

3,15 |

|

21 |

4 |

1000 |

90 |

3,7 |

2,8 |

|

22 |

7,5 |

1000 |

100 |

2,3 |

2,24 |

|

23 |

12 |

1000 |

50 |

2,5 |

2,5 |

|

24 |

15 |

1000 |

40 |

2,5 |

2,0 |

|

25 |

18 |

1000 |

30 |

2,1 |

4,0 |

|

26 |

4 |

1000 |

60 |

2,1 |

3,55 |

|

27 |

7,5 |

1000 |

55 |

3,7 |

2,8 |

|

28 |

12 |

1000 |

45 |

2,3 |

2,24 |

|

29 |

15 |

1000 |

35 |

1,9 |

3,15 |

|

30 |

18 |

1000 |

50 |

3,6 |

2,6 |

|

31 |

12 |

750 |

30 |

2,5 |

2,5 |

|

32 |

15 |

750 |

20 |

2,5 |

2,0 |

ПРИМЕЧАНИЕ. При кинематическом расчете необходимо из общего передаточного отношения по заданным значениям определить передаточное отношение для цепной передачи.

Кинематический расчет привода – практическая работа – 2.6 out of

5

based on

24 votes

5.1. Порядок кинематического расчета

Целью кинематического

расчета является разработка кинематической

схемы (КС) привода. Расчет выполняется

на основе графо-аналитического метода.

Порядок кинематического

расчета:

-

Выбор

компоновки привода; -

Выбор структуры

привода; -

Разработка

КС; -

Выбор

электродвигателя; -

Построение

структурной сетки; -

Построение графика

частот вращения и определение передаточных

отношений; -

Расчет чисел

зубьев зубчатых колес; -

Оформление КС.

Основными

конструктивными схемами ПГД ступенчатого

регулирования являются схемы, применяемые

в универсальных станках:

-

с односкоростным

электродвигателем и шестеренной

коробкой скоростей; -

с двухскоростным

электродвигателем и шестеренной

коробкой скоростей.

В шлифовальных, а

также специальных (например, высокоскоростных

фрезерных) станках применяется схема

с электрошпинделем, когда шпиндельный

узел встраивается в статор электродвигателя

переменного или постоянного тока.

В ПГД бесступенчатого

регулирования применяется схема с

регулируемым электродвигателем

постоянного тока

Кинематический

расчет привода имеет свои особенности

в зависимости от типа привода –

ступенчатого или бесступенчатого

регулирования.

При

ступенчатом регулировании ряд частот

вращения целесообразно строить по

геометрическому закону. Он позволяет

не только обеспечить постоянный перепад

скоростей резания при переходе с одной

частоты на другую, но и нормализовать

значения частот вращения и передаточных

отношений в пределах всего ПГД [4,5].

5.2. Исходные данные для кинематического расчета

Исходными данными

для кинематического расчета являются:

-

Число

ступеней регулирования z.

Число ступеней регулирования обычно

задается в задании на проектирование.

Обычно оно представляет собой число,

разлагающееся на множители 2

и 3,

и чаще всего имеет значения 6,

8, 9, 12, 16, 18, 24;

-

Предельные

значения частот вращения на выходе ПГД

nmin

и

nmax.

Отношение максимальной и минимальной

частот вращения представляют собой

диапазон регулирования ПГД:

R

= nmax

/

nmin

(2)

Эти значения

определяют в результате расчета режимов

резания (таблица 2);

-

Значение

знаменателя ряда частот вращения φ.

Значения φ

стандартизованы

и равны 1.06; 1.12; 1.26; 1.41; 1.58; 1.78; 2.0. В

станках средних размеров применяют

значения 1.26 и 1.41; значение 1.12 применяется,

когда требуется более точная настройка

на заданный режим; в приводах со сменными

колесами рекомендуются значения 1.06,

1.12, 1.26.

Между

величинами z,

nmax, nmin,

и φ cуществует

соотношение

φ

= (nmax/nmin

)z

-1(3)

5.3. Выбор компоновки пгд

Компоновка ПГД

зависит от типа станка, класса точности.

ПГД может выполняться совмещенным или

разделенным. В совмещенном приводе

шпиндельный узел (ШУ) и коробка скоростей

размещаются в одном корпусе. В разделенном

приводе – в разных корпусах, соединенных

клиноременной или ременной передачей.

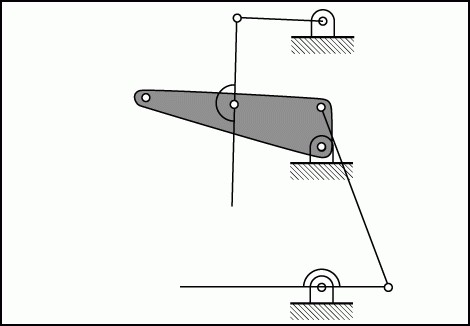

Разделенный привод применяют в

прецизионных станках (рис. 1).

Совмещенный привод

выполняют как в станках с неподвижными

шпиндельными бабками (ШБ) (токарные,

сверлильные, координатно- расточные

станки),

Рис.1. Компоновка

разделенного

ПГД токарно-винторезного

станка

так и перемещающимися

(продольно-фрезерные, расточные) с

двигателями фланцевого исполнения,

размещаемыми на корпусе ШБ. Примеры

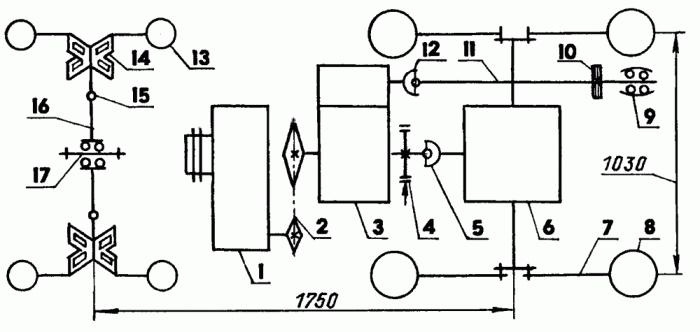

компоновок совмещенного ПГД и схемы

расположения

групп передач приведены на рис. 2.

Рис.2. Схема

расположения групп передач в совмещенных

ПГД: а – токарного, б – сверлильного, в

– вертикально-фрезерного станка

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Как составить кинематическую схему привода

ПРАКТИЧЕСКАЯ РАБОТА № 1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Цель работы:

1. Изучить последовательность выполнения кинематического расчета привода.

2. Ознакомиться с примером кинематического расчета привода.

3. Выполнить кинематический расчет привода для индивидуального задания.

Порядок выполнения кинематического расчета привода. Проектирование машины любого типа начинается с расчета привода, который начинают с выбора двигателя по потребной мощности, кинематической схеме привода и условиям эксплуатации, указанным в задании на разработку машины. Требуемую мощность двигателя определяют на основании исходных данных – рабочих характеристик машины.

Если указана мощность

где

где

С учетом расчетной мощности на входном валу привода определяется мощность двигателя привода из условия

Если на выходном валу указаны вращающий момент

Если на выходном валу указаны тяговое усилие

Таблица 1.1. Средние значения коэффициентов полезного действия элементов привода

с цилиндрическими колесами

с цилиндрическими колесами

Закрытая червячная при числе

В большинстве стационарных машин в качестве двигателя принимается трехфазный асинхронный электродвигатель, характерной особенностью которого является синхронная частота вращения, которая в зависимости от числа пар полюсов

Передаточное отношение привода равно произведению передаточных отношений всех передач привода:

где

Передаточные отношения для различных видов механических передач приведены в таблице 1.2.

Таблица 1.2. Средние значения передаточных отношений механических передач

с цилиндрическими колесами

с четырехзаходным червяком

При кинематическом расчете привода принята нумерация валов начиная от вала приводного двигателя. Для каждого вала определяется мощность, момент и его угловая скорость (частота вращения) с учетом КПД передач и их передаточного отношения.

Мощность на

Угловая скорость на

Момент

2. Пример расчета. Определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Исходные данные. Тяговое усилие на ленте

Рис.1.1. Кинематическая схема привода: 1 – двигатель, 2 – клиноременная передача, 3 – закрытая зубчатая передача, 4 – цепная передача, 5 – барабан ленточного конвейера.

1. Принимаем КПД элементов привода по таблице 1.1:

2. Общий КПД привода по формуле (2):

3. Частота вращения приводного барабана:

4. Передаточное отношение привода по формуле (5):

Проверка передаточного отношения для заданных передаточных отношений передач по формуле (6)

5. Расчетная мощность на валу двигателя привода определяется по формуле (1)

6. Угловые скорости, мощности и крутящие моменты на валах привода:

I вал – вал двигателя:

II вал – входной вал редуктора:

III вал – выходной вал редуктора:

IV вал – вал барабана:

Проверка тягового усилия на ленте конвейера:

3. Индивидуальные задания для выполнения кинематического расчета привода.

Индивидуальные задания по практической работе выполняются для кинематической схемы, представленной на рис.1.1. с исходными данными приведенными в таблицах 1.3,1.4.

Необходимо определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Таблица 1.3. Исходные данные для кинематической схемы рис.1.1.

Мощность на выходном валу привода, кВт

Синхронная частота вращения двигателя, об/мин

Источник

Кинематическая схема. Кинематическая схема привода. Кинематические схемы механизмов

Без кинематической схемы невозможно представить ни один вид оборудования. Речь идет как об автомобилях, тракторах, станках, так и о более простых типах механизмов. В целом кинематика представляет собой специальный отдел в механике, который направлен на изучение свойств звеньев механизмов. Наука позволяет провести кинематический анализ посредством изучения траекторий движения звеньев, определения точек, положений и скоростей элементов. Достижение конечного результата невозможно без обоснования понятия «кинематическая схема», о чем и пойдет речь в данной статье.

Что такое схема кинематическая? Основные понятия

Если коротко ответить на этот вопрос, то кинематическая схема — это некий рисунок или документ, если так можно выразиться, на котором изображены все механические звенья с указанием размеров. Очень часто звенья схемы называют кинематическими парами. Если дать определение научным языком, то это сопряженные твердые элементы в количестве 2 штук, которые благодаря условиям связи ограничивают движение друг друга.

Наличие размеров необходимо для проведения кинематического анализа, который изучает основы движения механизмов, их траектории и скорости. Решить задачи кинематики можно как графически, так и экспериментально.

В общем, о кинематической схеме мы говорим тогда, когда анализируем тип механизма. Им называют некую систему тел, которая преобразует движение одних для требуемого движения других. В состав любого механического элемента входят звенья — несколько твердых частиц, жестко соединенных между собой. Звено, которое считают неподвижным, называют стойкой.

Элементом кинематической пары или звена называют систему поверхностей и линий, по которой одно звено соприкасается с другим. Эту точку еще именуют узлом сопряжения.

Области применения кинематических схем

Кинематическая схема применяется абсолютно во всех областях промышленности — машиностроении, станкостроении и т. д. Все правила выполнения регулируются специальным документом — так называемым ГОСТом.

Правила выполнения схем

Существует несколько основных законов составления кинематических чертежей:

- Документ может быть выполнен как на бумаге, так и на электронном носителе. Рекомендуется составлять конструкторские схемы на одном листе с возможностью деления его на необходимые форматы при печати.

- В случае использования сложных схем допускается применение мультимедийных средств, то есть можно показать движение в динамике наглядным образом.

Кинематические чертежи подразделяют на три вида: принципиальные, структурные и функциональные. Правила их составления также отличаются друг от друга.

Что касается принципиальных схем, то на рисунке обязательно должны быть нанесены все виды связей между элементами. Документ предоставляют в виде развертки. Принципиальная кинематическая схема, обозначения которой разработчик указывает на полях, должна изображаться в контуре изделия в аксонометрической проекции. Более подробные правила по их составлению можно узнать по ГОСТ 2.303 и 2.701.

Главное отличие структурных схем от принципиальных заключается в том, что на первых изображаются функциональные части изделия и отношения между ними. Как правило, их представляют в виде графических изображений или аналитической записи.

Функциональные схемы иллюстрируют взаимосвязи между частями элементов, которые изображаются простыми геометрическими фигурами.

Кто регулирует правильность составления схем?

Правила составления прописаны в межгосударственных документах по стандартизации. За вступление в силу этого документа проголосовало большинство стран мира много лет назад. Периодически в ГОСТ вносятся изменения, это и понятно — научный прогресс не стоит на месте, наука развивается, а вместе с ней претерпевают изменения и регулирующие документы. Помимо основного стандарта, правила выполнения кинематических схем прописаны в в Единой системе конструкторской документации.

Определение строения механизмов

Как уже было сказано выше, все механизмы состоят из определенного количества кинематических пар. Они подразделяются на несколько основных:

- по виду места связи — на низшие и высшие;

- по способу замыкания;

- по относительному движению в паре — на поступательные, вращательные, цилиндрические и т. д.

Кинематические схемы механизмов определяют их структуру. Если дать этому понятию определение, то это — совокупность всех элементов устройства и отношений между ними. Кроме того, чтобы определить строение механизма, нужно установить состав входящих звеньев.

На основе приведенных классификаций выделяют основные виды элементов машины, которые определяют ее строение:

Виды механизмов

Существует большое количество различных конструкций. Чаще всего механизмы подразделяют на:

- рычажные или стержневые;

- фрикционные;

- кулачковые;

- механизмы с гибкими звеньями;

- зубчатые и др.

Среди основных классификаций механизмов выделяют такую, которая подразделяет их на три группы:

- функциональные (по принципу выполнения технологического процесса);

- структурные (по строению);

- структурно-конструктивные (по конструктивным принципам).

Более подробно о кинематических схемах будет рассказано на примере электропривода.

Что такое привод? Его предназначение

Прежде чем говорить о кинематической схеме привода, нужно знать, что это такое. Привод — специальное устройство, которое приводит в действие машины при помощи двигателя. Иными словами, механизм начинает движение от потока энергии, которая идет либо от двигателя, либо от дополнительных элементов. Кинематическая схема редуктора незаменима при изучении понятия «привод». Это устройство представляет собой механизм из червячных или зубчатых колес, который передает вращение от двигателя непосредственно к валу машины. Его корпус состоит из подшипников, валов и зубчатых колес.

Кинематическая схема привода

В любом приводе все элементы, связанные между собой, оказывают определенное влияние друг на друга. То есть изучения движения только одного звена будет недостаточно, важно учитывать и их взаимное влияние. Для этого все силы в конструкции приводят к единой точке, как правило, это вал двигателя. Кинематическую схему привода называют эквивалентной, а параметры — приведенными.

Схемы этого оборудования состоят из таких основных элементов, как:

- электродвигатель;

- открытая передача;

- редуктор;

- приводной вал машины;

- муфта.

Это классический состав кинематической схемы, некоторые элементы могут отсутствовать.

Кинетическая схема других механизмов

Кинематика — наука, изучающая различные конструкции, поэтому для любого типа оборудования схема своя. Рассмотрим чертеж наиболее часто встречаемого агрегата — станка. Конечно, существует целый ряд других механизмов, и на изучение их схем может уйти масса времени. Изображения сложных конструкций более детально рассматриваются учеными, механиками и любителями кинематики.

Станок — простой пример механизма, который приводится в действие благодаря определенным силам. Исполнительными органами конструкции являются: стол, суппорт, шпиндель и другие детали. Цепи кинематики станка состоят из различных передач, которые размещены в определенной последовательности. Кинематические схемы передач могут иметь в своем составе ременные, зубчатые или червячные механизмы. На чертеже все элементы обозначаются специальными знаками, которые прописаны в ГОСТе 3462-61. Кинематическая схема станка обязательно включает в себя шаги ходовых винтов, модули захода червяков, число оборотов двигателей, мощность и т. д.

Современное оборудование имеет не только механические передачи, зачастую применяют гидравлические или пневматические устройства, и, соответственно, в паспортах станков можно встретить не кинематические схемы, а комбинированные пневмогидравлические или электрические.

Современный мир машин и деталей огромен, существуют тысячи разнообразных механизмов и элементов. Однако каждый механический агрегат имеет свою кинематическую схему, будь то кран, подвеска автомобиля, металлорежущий станок или буровая вышка. Кинематические чертежи и конструкторские описания помогают разобраться со структурой и составом механизмов, облегчают процесс изучения движения элементов и звеньев в цепи. Благодаря таким схемам и науке кинематике в целом научно-технический прогресс не стоит на месте, появляются все более совершенные механизмы, станки и агрегаты, которые активно входят в нашу с вами жизнь.

Источник