1. ГЛУБИНА ПРОЕКТИРОВАНИЯ

Выездным проектировщиком кухонной и другой корпусной мебели может стать любой желающий. Это возможно благодаря тому, что каждый проектировщик самостоятельно определяет для себя ту глубину проектирования, до которой будет погружаться. Включая вариант нулевого погружения. Давайте последовательно рассмотрим основные задачи, которые решает выездной проектировщик.

- 1.Поиск клиента

- 2. Продажа встречи

- 3. Консультирование

- 4. Замер

- 5. Эскизирование

- 6. Проектирование

- 7. Расчет стоимости

- 8. Оформление документации (оплата заказа)

- 9. Сопровождение заказа на производстве

- 10. Контроль доставки

- 11. Контроль монтажа

- 12. Подписание актов приемки

- 13. Сопровождение заказа в течение гарантийного срока

- 14. Послегарантийное обслуживание

Некоторые выездные проектировщики самостоятельно изготавливают мебель и выполняют сборку и монтаж мебельного изделия. Но это редкие исключения. Более того, рекомендуется концентрироваться на минимуме задач. Только так можно повысить свою эффективность, а значит и производительность, что в итоге скажется на финансовом благосостоянии. Попытка всю работу сделать самостоятельно рано или поздно скажется на объеме продаж.

Для повышения объема продаж успешный выездной проектировщик рано или поздно задумается о делегировании задачи проектирования. Именно поэтому в рамках проекта обучения планированию мебели для кухни под заказ, созданию по индивидуальным проектам потребителей любой друной корпусной мебели предлагаем данный учебник бесплатно – каждый успешный проектировщик является нашим потенциальным партнером. Когда встанет задача роста и возникнет вопрос о передаче этапа проектирования на аутсорсинг, то кандидатура нашего партнера будет занимать выгодное положение. В этот момент и можно говорить о том, что глубина погружения в проектирование становится нулевой. Теперь проектированием будут заниматься партнеры.

Подобный вариант может быть выбран изначально. Знакомство с материалами учебника позволяет понять тот объем работы и уровень ответственности, который возникает на этапе проектирования. И не каждый горит желанием становиться профессиональным конструктором мебели.

Практическое задание

Необходимо вышеприведенный список задач из 14 пунктов разбить на две части. В первой вы перечисляете те задачи, которыми хотели бы заниматься самостоятельно. Во второй – задачи, которые вы хотели бы передать партнерам.

По каждой задаче из второй части необходимо найти делового партнера.

Выйти на будущих партнеров можно по объявлениям, информации в СМИ, через Интернет, через предпринимательские организации и союзы, через мебельные салоны

2. Использование ламинированной ДСП в изготовлении мебели

Справочная информация

ДСП – древесно-стружечная плита. Это листовой материал, изготовленный путем горячего прессования древесных частиц, смешанных со связующим веществом. В качестве связующего применяют мочевино-формальдегидные, фенол-формальдегидные и другие смолы. Изготавливают ДСП из различной стружки и других отходов лесопильного, деревообрабатывающего и фанерного производств. Плостность плиты ДСП находится в диапазоне от 550 до 850 кг/м3.

Производство ДСП зародилось в конце 30-х годов ХХ века в Германии и Швейцарии. Причиной подобного прогресса считают резкое уменьшение лесных ресурсов в Европе. Специалисты называют два достоинства ДСП – легкость обработки и экономичность.

ДСтП классифицируют следующими способами:

1. сорт

Различают плиты 1 сорта, 2 сорта, а также несортную плиту, используемую, как правило, в строительных целях. Для мебели используется ДСП 1-го сорта. По ГОСТ 10632-89 такое ДСП не должно иметь углублений или выступов, царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности. Толщина плиты – 10-26 мм.

2. марка

Марки характеризуются физико-механическими характеристиками. Наиболее качественной является марка П-А. Она также отличается более низкой шероховатостью, более низким процентом разбухания и более высокой прочностью на изгиб и растяжение.

3. вид поверхности

Во-первых, их разделяют по типу наружного слоя – крупная стружка, обычная поверхность или же мелкоструктурная поверхность. Например, более качественной считается ДСП, у которой мелкоструктурная поверхность (по торцу у нее видно, как внутри ДСП рыхлая, а к поверхности уплотняется).

Во-вторых, плиты разделяют по облицовке. Она может отсутствовать совсем (используется для строительных нужд), может быть декоративное покрытие из пленок, шпона, ламината (бумажно-слоистого пластика) и лака.

Наиболее популярно ламинированное ДСП. Это ДСП, облицованная пленкой на основе термореактивных полимеров (бумажно-смоляными пленками).

Альтернативы ламинированию – каширование и шпонирование. Каширование менее надежно, чем ламинирование (нередко происходит отслоение пленки), а шпонирование значительно повышает стоимость ДСП.

4. класс эмиссии формальдегида

ДСП разделяют на классы Е1 (до 10мг формальдегида в 100г сухой плиты) и Е2 (от 10мг до 30мг формальдегида в 100г сухой плиты). ДСП класса Е2 запрещена в производстве детской мебели. Так же запрещено производство ДСП с содержание формальдегида более 30мг в 100г сухой плиты.

5. степень обработки

Если не вдаваться в цифры, то разделяют на шлифованную ДСП и нешлифованную.

6. водостойкость

ДСП делят на обычную и повышенной водостойкости. Последние в маркировке имеют букву “В”. Водостойкость ЛДСП придает парафиновая эмульсия, которая вводится на этапе прессования плиты.

Измеряют водостойкость разбуханием плиты за 24 часа. У обычной плиты марки П-А – разбухание составляет 22%. У обычной плиты марки П-Б – 33%. У водостойкой ДСП – до 15%.

7. другое

Путем добавления различных веществ получают новые виды ДСП с требуемыми свойствами. Например, огнестойкие.

На данный момент в Беларуси, России и Европе ДСП является основным материалом, используемым в производстве корпусной мебели. В чистом виде ДСП практически не используется, применяется в основном ЛДСП – ламинированная ДСП. При этом мебельщики употребляют как сокращение “ЛДСП”, так и “ЛДСтП”. Исходя из того, что покупатель все же привык к термину ДСП, выездной проектировщик вынужден использовать именно эту аббревиатуру.

Чаще всего дизайнерами и мебельщиками Минска применяется ЛДСП 1-го сорта марки П-А класса Е1 с ламинированным покрытием. Используются плиты толщиной 10мм, 16мм, 25мм.

Практическое задание

Получить от партнера-производства образцы ЛДСП.

3. ДЕТАЛИ СЛОЖНОЙ ФОРМЫ

Детали из ЛДСП принято делить на детали простой и сложной формы. Существует ряд правил и ограничений, которые определяют возможный вид деталей сложной формы. Они связанны с производственными возможностями и эксплуатационными характеристиками изделий и фурнитуры.

Термины и определения

Деталь сложной формы – деталь, у которой хотя бы один из углов не равен 90° и (или) одна из сторон имеет форму, отличную от прямолинейной.

Пласть – наибольшая поверхность плиты.

Кромка – узкая боковая поверхность плиты.

Облицовывание кромки – процесс покрытия кромки плиты кромочным материалом с целью улучшения внешнего вида, физико-механических и потребительских свойств.

Кромочный материал – полосовой или рулонный материал, предназначенный для облицовывания кромок плит.

Размер 1 – это расстояние, измеренное в направлении, параллельном направлению текстуры материала.

Размер 2 – это расстояние, измеренное в направлении, перпендикулярном направлению текстуры материала.

Заготовка – это прямоугольный фрагмент плиты, в контур которого должна вписаться деталь с учетом назначенных технологических припусков на обработку.

Присадка – совокупность отверстий в мебельных деталях или процесс сверления этих отверстий.

Паз – выемка, углубление в какой-либо детали, куда вставляется выступ другой детали.

Крепежный узел – это совокупность деталей (фурнитуры), обеспечивающих неподвижность соединения конструкций.

Эскиз – плоское изображение детали, выполненное в соответствии с требованиями правил по оформлению эскизов.

Облицовывание кромок деталей

Кромки деталей облицовываются кромочным материалом (рис.1). В корпусной мебели наиболее распространен кромочный материал толщиной 2 мм.

Облицовывание кромок мебели

Рис.1. Облицовывание кромок деталей

Сложные детали обрабатываются кромочным материалом после операций фрезерования.

Рекомендуется на стороны прямоугольной детали, которые будут стыковаться со сторонами других деталей, кромку не накладывать.

При облицовывании кромочным материалом толщиной 2 мм в местах стыков кромочных материалов формируется фаска 2х2 мм. При использовании кромок толщиной 0,4 и 1 мм фаска не формируется.

Основные технологические ограничения

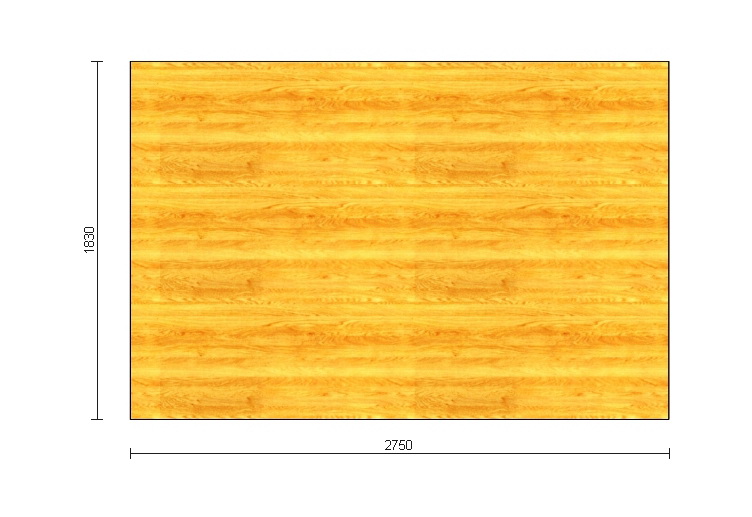

Детали прямоугольной формы (Egger)

Максимальный размер детали:

вдоль волокон . . . . . . . . . . 2770×1400 мм

поперек волокон . . . . . . . . . . 1400×2040 мм

Минимальный размер детали. . . . . . . . . . . . . . 100х50 мм

Минимальная величина стороны, предназначенной для облицовки кромочным материалом – 100 мм.

Детали сложной формы (Egger)

Максимальные размеры заготовки:

вдоль волокон . . . . . . . . . . 2770×1200 мм

поперек волокон . . . . . . . . . . 1200×2040 мм

Допустимый размер сужения детали – 100мм (рис.2).

Рис.2. Допустимое сужение

Внутренние углы недопустимы. Необходимо сопряжение дугой (рис.3).

Рис.3. Внутренний угол

Максимальный радиус внешней и внутренней дуги – 10000 мм

Минимальная величина стороны для облицовывания – 100 мм

Минимальный радиус внешней дуги – 50 мм

Минимальный радиус внутренней дуги – 80 мм

Практическое задание

1) Получить от партнера-производства образцы кромочного материала.

2) Согласовать с производством основные технологические ограничения. Оформить в виде таблицы

4. ВЛИЯНИЕ КРОМКИ НА РАЗМЕРЫ ДЕТАЛЕЙ

Для ЛДСП 16 мм в основном применяется кромочный материал (далее, кромка) толщиной 2 мм и шириной 19 мм. При обработке детали излишки кромки срезаются, при этом формируют фаску (рис.1). Отсюда два важных вывода:

- – кромка уменьшает размер деталей;

- – фаска на кромке детали требует изменения габаритов соседних деталей.

То, что толщина кромки уменьшает размер детали, очевидно. Например, если требуется сделать боковину шкафа-купе глубиной 600 мм, то получить такой габарит детали при использовании кромки толщиной 2 мм можно только за счет того, что глубина самой детали (пильный размер) будет равна 598 мм. Если такую кромку наносить не только на переднем, но и заднем торце детали, то размер детали будет 600-2-2=596 мм.

Использование конструкторских мебельных программ позволяет забыть про эти “мелочи” – деталь проектируется в размер 600 мм, затем на указанные торцы наносится кромка и программа сама высчитывает пильные размеры детали.

Немного сложнее обстоит дело с влиянием кромки на соседние детали. На рис.4 показан пример, когда детали размещены без учета толщины кромки (например, боковина в разрезе справа и полка слева).

Рис.4. Появление зазора из-за снятой фаски кромки

Возникший зазор портит внешний вид изделия. Поэтому деталь слева утапливается на 2 мм (рис.5).

Рис.5. Правильное расположение деталей.

Учитывая, что деталей может быть много и располагаться они могут по отношению друг к другу весьма разнообразно, требуется определенная внимательность в определении габаритов деталей. На рисунке 6 показан пример учета толщины кромки.

Рис.6. Конструкция без зазоров кромки

На рисунке 6 детали 1 формируют габарит по ширине и глубине. Допустим, что размеры деталей 1 следующие: ширина 600 мм, глубина 300 мм. И также допустим, что кромка 2 мм наносится только с лицевой части изделия. В этом случае глубина боковин 2 будет 298 мм. Полка 3 утапливается на 2 мм уже по отношению к боковинам 2. Поэтому глубина детали 3 будет 296 мм. Следовательно, перегородка 4 будет проектироваться глубиной 294 мм, а полка 5 – 292 мм. Таким образом, из-за толщины кромки разница по глубине между деталью 1 и 5 составила 8 мм!

Надо отметить, что подобный принцип не всегда можно применять. Бывают исключения, когда проектировщик вынужден делать детали одинаковой глубины и жертвовать эстетикой ради функциональности. Либо с эстетической точки зрения приходится выбирать меньшее зло. К счастью, у проектировщика всегда есть возможность “поиграть” с деталями и изменить конструкцию. Поэтому исключения весьма редки.

Точно также следует учитывать кромку толщиной 1 мм.

Кромкой толщиной 0,4 мм обычно пренебрегают (особенно в кухонных модулях). Тем не менее, рекомендуется за исключением кухонных модулей, относится к кромке толщиной 0,4 мм как к кромке толщиной 1 мм. Т.е. утапливать соседние детали на 1 мм вглубь. Делать это необходимо по той причине, что погрешность пиления и присадки в сумме составляет 0,5÷ 1 мм. Не утопив детали, вполне возможна ситуация, например, когда полка окажется выступающей по отношению к боковинам и станут заметны необлицованные торцы.

Практическое задание

Создать в конструкторской программе* несколько проектов с различной комбинацией перегородок и полок, учитывая толщину кромки 2 мм.

В среде мебельщиков Минска чаще всего для проектирования используется конструкторская программа “Базис – мебельщик”. В дальнейших занятиях любое упоминание о программном обеспечении будет подразумевать под собой программные продукты “Базис”.

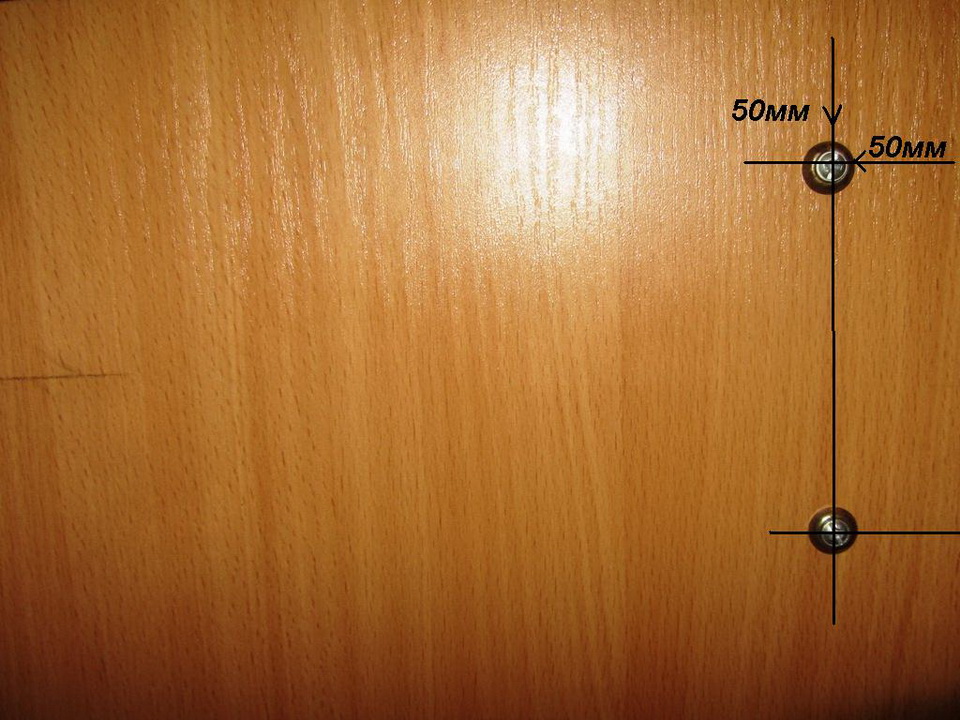

5. КРЕПЕЖ

Для проектирования и сборки мебели по ингдивидуальным проектам используется следующий крепеж

- Уголок пластмассовый. Используется для крепления деталей из ЛДСП под прямым углом в любых плоскостях – боковины, полки и т.п. Также используется для крепления деталей из ЛДСП к стенам помещения. Уголки ставятся произвольно, исходя из особенностей конструкции изделия. Рекомендуется размещение уголков на расстоянии не менее 50 мм от края деталей и с шагом примерно 500 мм.

- Шуруп конфирмат. Т образное крепление. Г образное крепление. Рекомендуется установка 2-ух конфирматов в месте соединения двух деталей. Например, при размещении полки между боковинами на полку потребуется 4 конфирмата (два для крепления с левой боковиной и два – с правой боковиной). При соединении крупногабаритных деталей (например, соединении боковины шкафа и консоли), расчёт конфирматов необходимо производить из условия размещения конфирматов с шагом 300-500 мм.

- Стяжка межсекционная. Фиксация прилегающих по пласти деталей. Рекомендуется 4 штуки. При соединении крупногабаритных деталей (например, двух боковин шкафов-купе) стяжки рекомендуется размещать через 1000 мм.

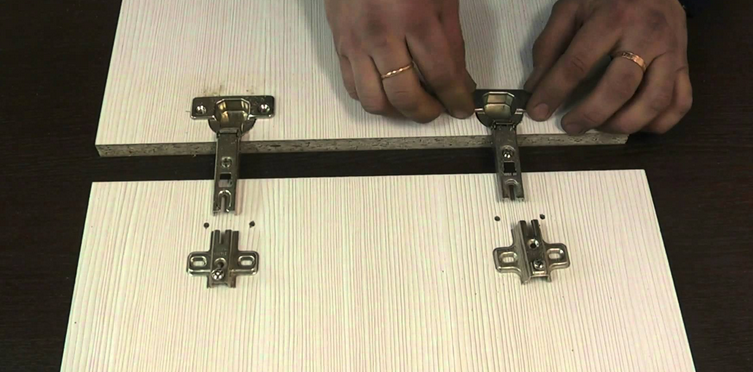

- Эксцентриковая стяжка Rastex 15 Используется для крепления деталей из ЛДСтП под прямым углом в любых плоскостях – боковины, полки, задние стенки и т.п. Крепится аналогично конфирмату.

- Шкант деревянный. Основное применение – совместно с Rastex при соединении деталей, одна из которых лежит в вертикальной плоскости, а другая – в горизонтальной. Применяется также при необходимости изделия с невидимым крепежом (не рекомендуется)

Применение эксцентриковых стяжек Rastex и VB позволяет не только улучшить внешний вид изделия (большинство заказчиков негативно относятся к видимым уголкам), но и решить проблему многократного демонтажа изделия. В то время как саморезы будут выкрашивать ДСП с каждым разом делая крепление менее надежным, эксцентриковая стяжка полностью сохраняет свои свойства, так как исключаем из самого процесса демонтажа работу с плитой.

Помимо прочего мы не указали следующий крепежный ассортимент: металлические уголки, саморезы, дюбеля, крепление в гипсокартон и т.д. Считается, что данный крепеж востребован исключительно на монтаже, поэтому проектировщиком не учитывается. Любая монтажная бригада имеет солидный запас такого крепежа.

Рекомендации по крепежу

Эксцентриковую стяжку RASTEX можно ставить на полки шириной до 900мм. Применяется для скрепления любых элементов изделия. Настоятельно рекомендуется использовать в паре со шкантом.

Эксцентриковая стяжка VB 35 применяется в основном для крепления полок к боковинам, можно ставить на полки шириной не более 800мм.

Конфирмант – самое распространенное крепление. Применяется либо внутри изделий, либо на лицевых поверхностях, не видимых после монтажа изделия.

Пластмассовый уголок самый применяемый крепеж. Имеет морально устаревший внешний вид. С помощью пластмассовых уголков можно крепить элементы шкафа между собой, а также осуществлять крепление конструкции к стене. Способны выдерживать достаточно большие нагрузки на полку (1 уголок может выдерживать до 30 кг.) Ширина полки при креплении пластмассовыми уголками не должна превышать 900мм. В корпусной мебели уголки распространены в связи с неправильной геометрией помещений и в связи с необходимостью крепежа деталей к стенам помещения.

Деревянный шкант в основном используется для крепления элементов конструкции с повышенными эстетическими требованиями. Этот крепёж не может выдерживать большие нагрузки. В основном используется для скрепления деревянных ящиков, для сборки кухонных коробов имеющих лицевые стороны. В ответственных конструкциях необходимо использовать в паре с RASTEX.

Практическое задание

1) Получить от партнера-монтажника подробную информацию о крепеже, им применяемом. Получить консультацию и примеры применения того или иного вида крепежа.

2) Согласовать с партнером-производством используемый в конструкциях крепеж. Производство должно быть оснащено оборудованием (присадочный станок), сверлами, фрезами и другим необходимым инструментом.

6. ФАСАДЫ И ЗАЗОРЫ

Фасады делятся на две группы – вкладные и накладные.

Накладной фасад или же вкладной определяют относительно детали, на которой устанавливаются петли для фасада. Если фасад накладывается на такую деталь, то он называется вкладной и для него требуются накладные петли. На рисунке 7 показан вкладной фасад, а на рисунке 8 – накладной. В обоих случаях фасад распашной и петли крепятся на левую боковину.

Рис.7. Вкладной фасад

Рис.8. Накладной фасад

Как только речь заходит о фасадах, тут же необходимо вспоминать о зазорах. Зазор – это расстояние между фасадом и окружающими деталями. На рисунке 9 показан зазор между вкладным фасадом и боковиной, между фасадом и крышей. Как видно из рисунка зазор равен 2 мм. Это величина является стандартной для большинствыа мебельщикови проектировщиков мебели под заказ.

Рис.9. Зазоры вкладного фасада

Рис.10. Зазоры накладного фасада

На рисунке 10 показаны зазоры накладного фасада. При этом варианте двух распашных дверей встает вопрос, какой зазор выдерживать между фасадами. На рисунке он показан как 2 мм. На самом деле зазор между фасадами рекомендуется 4 мм.

Почему? Как видно, если рядом с данной конструкцией поставить еще одно изделие с распашными фасадами, то зазор между крайними фасадами модулей станет 4 мм – у одного до боковины 2 мм и у второго фасада ровно столько же. Зазоры же должны быть одинаковыми. Поэтому увеличение зазора между фасадами одного модуля положительно скажется на внешнем виде конструкции в целом.

Помимо прочего увеличенный зазор до 4 мм не ограничивает регулировку фасадов и компенсирует погрешности пиления и присадки.

Практическое задание

Создать в конструкторской программе несколько проектов с различной комбинацией фасадов.

7. ДВП И ПАЗЫ

ДВП – древесноволокнистая плита. Производство ДВП было начато достаточно давно – в 1922 году, в США. Также ДВП очень часто называют оргалитом (органическим камнем). Это листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон, уложенных в виде ковра. Волокна представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины получаемые пропаркой и размолом древесины. Именно поэтому обратная сторона ДВП напоминает “сеточку”. Кстати из-за подобной технологии ДВП нельзя изготавливать большой толщины.

Для улучшения свойств ДВП в листы добавляют синтетические смолы.

У ДВП свой узкий спектр назначения – задние стенки корпусной мебели, дно ящиков. В отличие от фанеры, которую тоже можно использовать в этих целях, ДВП более дешево и долговечно.

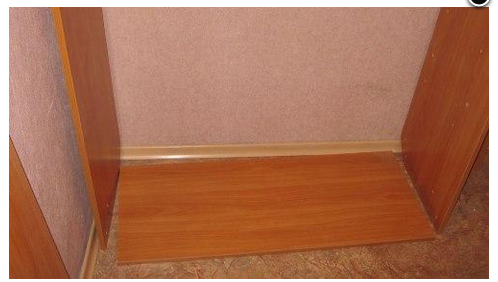

Учитывая, что основная область применения ДВП это задние стенки и дно ящиков, то необходимо рассмотреть вопрос пазов.

Паз – это углубление (пропил) в каком-либо материале.

Для ДВП паз делается шириной 4 мм и глубиной 8-10 мм.

Какая связь задней стенки из ДВП с пазованием? Да, заднюю стенку из ДВП можно просто прибить на гвозди. А можно сделать в боковинах пазы и “спрятать” заднюю стенку в паз. Это позволяет улучшить внешний вид изделия – при обзоре конструкции сбоку задняя стенка не будет видна.

Таким образом, пазовать боковины и другие детали под заднюю стенку имеет смысл только тогда, когда доступен обзор конструкции сбоку. В остальных случаях задняя стенка на гвоздях – более экономичный и простой вариант.

Рис.11. Пазы в боковине и полу под заднюю стенку ДВП

Рис.12. Задняя стенка из ДВП, установленная в пазы. Вид спереди.

На рисунке 12 можно заметить, что задняя стенка делается несколько меньше, чем глубина паза. Это позволяет облегчить процесс установки задней стенки в паз. Рекомендуемый зазор – 1÷2 мм.

Установка задней стенки в паз широко применяется в кухонной мебели, читайте по ссылке полезный материал Кухни.бел.

Практическое задание

1) Создать в конструкторской программе несколько проектов с различными пазами.

2) Создать в конструкторской программе проект с установленной задней стенкой в паз.

- Главная

- Про интерьер

- Мебель под заказ для комфорта

- Основы проектирования корпусной мебели для новичков

→

→

→

Смотрите также:

1. Главный материал: ЛДСП

Удивительно, но древесина в чистом виде является уделом дорогой “элитной” мебели. В корпусной мебели дерево уже практически не встречается.

Основной материал, из которого изготавливается корпусная мебель – это ламинированное ДСП (ЛДСП). Обычно это плиты толщиной 16 мм. Ещё в продаже бывают листы ЛДСП толщиной 10 мм и 22 мм. 10 мм ЛДСП используются в качестве наполнения глухих дверей шкафов-купе, а 22 мм – для полок в книжных шкафах, где требуется большая стойкость к нагрузкам, и обычный 16 мм ЛДСП может серьёзно прогибаться под весом книг.

Также иногда 22 мм детали используются в качестве элементов дизайна мебельных изделий, внося оригинальность в конструкцию (например, сверху на обычную 16 мм крышку шкафа можно положить выступающую крышку толщиной 22 мм более тёмного цвета). Такие изыски экономически целесообразны лишь при массовом производстве, так как покупать для распила всегда приходится целый лист ЛДСП. Обычно все детали корпусной мебели (кроме дверей и фасадов) делаются из ЛДСП 16 мм.

Распиливается ЛДСП на специальных станках по направляющим. Конечно, в домашних условиях можно что-то отпилить электролобзиком – но при этом края шва будут “рваные”, а сам шов наверняка будет вилять из стороны в сторону. Добиться прямого пила лобзиком практически невозможно.

2. Кромки

Спил ЛДСП – представляет собой самое некрасивое и уязвимое место – через него легко проникает влага и материал вспучивается и деформируется. Поэтому все торцы ЛДСП рекомендуют покрывать специальными кромками. Известны несколько видов кромок:

|

• Меламиновая кромка – самая дешёвая и некачественная кромка. От влажности отслаивается, от механических воздействий трескается, может отвалиться даже просто так, со временем. Единственный плюс – продаётся с уже нанесённым клеевым составом. Можно приклеить на коленке, прогладив утюгом, а затем аккуратно стесав ножом лишние края. |

|

|

• Кромка ПВХ 0.4 мм и 2 мм – оптимальный вариант. Клеится только на специальном станке. Гораздо устойчивее к внешним воздействиям и времени, чем меламин. Кромку ПВХ 0.4 мм обычно применяют для скрытых торцов, 2 мм – для наружных торцов, которые видно. Кромка 2 мм жёстче и придаёт изделию более качественный, массивный вид. |

|

• Кромка АБС – аналог кромки ПВХ из другого, более экологичного пластика. Кроме экологичности при утилизации остальные отличия скорее выдуманы маркетологами. В нашем городе даже не продаётся.

|

• Врезной Т-профиль – профиль, вставляющийся в специальный фрезерованный паз в торце изделия из ЛДСП. Использовался в основном в те времена, когда кромкооблицовочные станки ещё не были распространены, а фрезерных станков в цехах было навалом. |

|

|

• Накладной П-профиль – хорош тем, что его можно наклеить в домашних условиях. Обычно его сажают на “жидкие гвозди”. Плох тем, что его края на несколько миллиметров выступают сверху и снизу плиты ЛДСП, в результате чего кромка постоянно цепляется при эксплуатации и собирает грязь. Из плюсов – края кромки хорошо скрывают некачественно выполненный срез ЛДСП. |

|

В общем, из всех кромок остановимся на кромке ПВХ. 0.4 мм для невидимых торцов и 2 мм для видимых.

3. Фасады

Фасады выдвижных ящиков и открывающихся дверец обычно делают из более красивого материала. Если вы делаете ящик внутри шкафа-купе, который 99% времени никто не будет видеть за дверками – его вполне можно сделать из простого ЛДСП с кромкой ПВХ 2мм. То же самое можно сказать про дверцы антресолей в прихожей. Но ящики кухонного гарнитура обычно стараются сделать более красивыми и яркими.

Фасад – это отдельный элемент мебели. Фасады обычно изготавливаются на заказ. Фасады стандартных типоразмеров изготавливаются быстрее, нестандартных – дольше. Некоторые фасады изготавливаются до 2 месяцев, поэтому если вы озаботились созданием собственной кухни – заказ фасадов откладывать не стоит.

|

По типоразмерам фасадов легко сориентироваться в будущих размерах шкафов. Обычно фасад меньше шкафа на 2 мм с каждой из четырёх сторон. Поэтому для шкафов шириной 600 мм используют фасады 596 мм. Высота кухонных шкафов тоже зависит от размеров фасада и колеблется от 715 до 725 для напольных (без учёта ножек) и невысоких навесных, и от 915 до 925 мм для высоких навесных шкафов соответственно. Слева представлена хорошая таблица стандартных размеров фасадов, одного из отечественных производителей. |

|

Поскольку основная функция фасадов – декоративная, существует огромный ассортимент фасадов, различающихся по материалу и внешнему виду:

|

• Фасады из МДФ, ламинированного плёнкой – прессованный материал, более влагостойкий и более плотный чем ДСП. Обычно ламинирован в декоры древесных цветов. К сожалению, каким бы прочным ламинирование не было – со временем на краях плёнка может отслоиться и и треснуть. Главное преимущество фасадов МДФ – дешевизна и сравнительно небольшой срок изготовления. Могут быть глухие или с фигурными отверстиями под витраж. Если фасад с отверстиями, витражное стекло обычно крепят к фасаду в накладку сзади . |

|

|

• Фасады софтформинг – похожи на предыдущие фасады. Обычно применяются для мебели в гостиных или спальнях. Отличаются от фасадов МДФ характерной двухцветной раскраской и рельефом слева и справа. Фасады софтформинг можно использовать только в сухих помещениях. |

|

|

• Фасады постформинг. Ещё более качественные изделия. Основное преимущество – тонкий пластик по краям заворачивается на 90° или 180°, тем самым исключая швы по краям фасада. За счёт более качественных материалов и продуманной технологии такое покрытие более долговечное. В основе постформинг-фасадов могут лежать как плиты МДФ так и ДСП. Постформинг-фасады изготавливают обычно ровными, без вычурных выдавленных орнаментов. |

|

|

• Фасады из пластика – более дорогие, но более качественные изделия. Состоят из плиты ДСП или МДФ, облицованной с обоих сторон ровным слоем толстого пластика. Такие фасады всегда ровные, без выдавленных орнаментов. Края плиты могут быть отделаны кромкой АБС того же пластика, а могут быть заключены в тонкий алюминиевый профиль. Пластик бывает глянцевый, бывает матовый. Фасады различных производителей отличаются толщиной пластика и качеством отделки краёв. |

|

• Деревянные и шпонированные фасады – порадуют любителей натурпродукта. Правда, в современном пластмассовом мире такие фасады стоят довольно дорого. Да и злые языки утверждают, что лаков и пропиток в этой древесине столько, что от древесины там одно только название. По крайней мере, фирмы-производители настоятельно рекомендуют регулярно ухаживать за такими фасадами специальными химическими средствами.

• Фасады под эмаль – крашенные фасады. Главный их недостаток: покрытие очень легко царапается, деформируется, и не обладает стойкостью к химическим веществам. Раньше их использовали только из-за насыщенных ярких цветов. С появлением на рынке акриловых пластиков, спрос на крашенные фасады существенно снизился.

• Фасады из алюминия со стеклом – выполнены в стиле хай-тек. Красивы и современны, но сложны в изготовлении и требуют нестандартной фурнитуры крепежа, зачастую устанавливающейся одновременно с производством фасада.

4. Задние стенки и дно ящиков.

Обычно, задние стенки мебели, как и дно у ящиков делают из ЛДВП. При этом её лицевая ламинированная сторона смотрит внутрь ящика или шкафа. Цвет ЛДВП подбирают под цвет использующегося ЛДВП. Толщина листа обычно 3-5 мм.

Одно время была мода сажать такую стенку на скобы с помощью мебельного степлера. Это неправильно – скобы держатся ограниченное время, и какой бы крепкой не казалась вам конструкция сразу после сборки – через несколько лет под давлением или деформацией она вполне может разойтись. Особенно неправильно сажать на скобы дно ящиков, которое постоянно испытывает нагрузки на отрыв. Так что про мебельный степлер забудьте – он применим только в мягкой мебели.

Иногда ДВП вставляют в паз – но для этой технологии требуется этот паз профрезеровать, и при этом точно до миллиметра соблюсти все размеры изделия.

|

Самый распространённый способ – крепление на саморезы. Для лучшей фиксации следует использовать саморезы с пресс-шайбой (такие, как показано на рисунке). В случае большой толщины самореза (3.5 мм и выше) прежде чем его вкручивать лучше просверлить отверстие соответствующего диаметра – в противном случае ЛДСП может треснуть. |

Иногда задние стенки и дно ящиков делают из ЛДСП. Это практикуют для создания “рёбер жёсткости” в высоких шкафах, и в тех ящиках, где будет очень большая нагрузка (20 кг и выше). Заднюю стенку шкафа можно снабдить одним или несколькими рёбрами жёсткости из ЛДСП, а остальное пространство заполнить ЛДВП.

5. Столешницы

Столешница – горизонтальная рабочая поверхность, на которой постоянно работают люди (готовят еду, едят, пишут).

Большинство офисных столов и дешёвые варианты обеденных ограничиваются столешницей того же материала, что и сам стол. Это может быть ЛДСП 16 мм или лучше 22 мм, кромированная обязательно 2мм кромкой ПВХ.

Для кухонь используются специальные столешницы. Обычно они представляют собой лист ЛДСП толщиной 28-38 мм, обтянутый пластиком по технологии постформинг. Такой пластик довольно долговечный. Если срез столешницы серый – это обычное ДСП, если сине-зелёный – то влагостойкое. Правильные кухонные столешницы снабжены полоской силикона – так называемым “каплесборником“, который не позволяет пролившимся жидкостям стекать вниз, попадая на кухонную мебель.

Слабое место таких столешниц – края спилов. Они обычно кромкуются меламином в цвет столешницы при её распиле. Но меламин боится влаги, и зачастую края приходят в негодность уже через год эксплуатации. Поэтому для торцов столешницы рекомендуется использовать специальный алюминиевый профиль, предварительно хорошенько промазав поверхность спила силиконовым герметиком. Также существует профиль для стыка столешниц под прямым углом – без их распилки и подгонки друг под друга – такой профиль очень удобно применять в угловых кухнях.

|

Кухонные столешницы часто снабжают декоративным уголком, который заслоняет щель между столешницей и стеной. Раньше такие уголки продавались с меламиновыми вставками в цвет декора столешницы, но меламин от влажности трескался и расслаивался. Сейчас в продаже появились дорогие (~300 руб/м) алюминиевые уголки с силиконовым уплотнителем – рекомендую. |

|

Отверстия в столешнице делать не принято (они портят ровную поверхность стола и в них потом забивается грязь), поэтому прикручивается такая столешница обычно изнутри саморезами к горизонтальным распоркам. При этом саморезы не должны быть слишком длинными, чтобы не проткнуть крышку насквозь.

Более качественными считаются столешницы из натурального или искусственного камня. Изделия из натурального камня весьма тяжёлые и требуют дополнительного ухода из-за пористости материала. Искусственный камень лишён этих недостатков. Кроме того, столешнице из искусственного камня можно придать практически любые размеры и профиль. Единственным недостатком подобных столешниц на сегодняшний день является их цена.

6. Расположение деталей

Мы подошли к тем разделам, которые сформируют у вас окончательное понимание того, как делать корпусную мебель. Итак, сначала поговорим о взаимном расположении деталей.

Деталь – это любой элемент корпусной мебели: дно, крышка, боковина, задняя стенка, фасад, полка. Так вот, каждая деталь может быть вложенной, а может быть накладной.

Рассмотрим этот тезис на примере двух кухонных шкафов. Один будет стоять на полу (на ножках), а другой – висеть на стене.

Напольный шкаф:

Как видно из рисунка, лучше всего, когда эксплуатационное напряжение (а для напольного шкафа оно направлено от крышки вниз) естественным образом передаётся через деревянные детали к месту соприкосновения изделия с опорой – на ножки шкафа (см. схему “правильно”).

Во втором, “неправильном” варианте, напряжение передаётся на конфирмат (это такой специальный мебельный шуруп, о них поговорим чуть позже) – и усилие постоянно будет пытаться вырвать его на излом из древесины.

Второй пример: навесной шкаф.

Здесь всё наоборот: усилие приложено к нижней полке, находящимися на ней вещами, а точка крепежа шкафа выше точки приложения усилия. Естественным образом (стыком древесных плит) мы никак не передадим усилие наверх. Поэтому напряжение обязательно будет передаваться через фурнитуру.

Если мы сделаем здесь такую же конструкцию, как в напольном шкафу (см. схему “неправильно”) – все четыре конфирмата будут испытывать постоянное усилие на вырывание из древесины. Поэтому из двух зол выбираем худшее: пусть лучше конфирматы испытывают усилие на излом (см.с схему “правильно”).

На первый взгляд это кажется сложным, но поверьте моему опыту: после третьего спроектированного и собранного изделия вы начнёте уже интуитивно, не задумываясь, определять, где должна быть расположена та или иная деталь.

7. Мебельный крепёж

Мебельный крепёж – это метизы, которые служат для соединения мебельных деталей. Наиболее часто такое соединение выполняется под прямым углом 90°. Вот здесь очень хорошо описаны все современные виды мебельного крепежа, с подробным описанием их преимуществ и недостатков. Пройдёмся вкратце по тем, с которыми на доведётся работать.

|

• Шканты – если их и можно назвать крепежом – то только относительно. Вставляются в заранее высверленные отверстия в обоих деталях. Обычно выструганные деревянные шканты используются там, где деталь будет сама держаться под собственной тяжестью. Они лишь фиксируют её местоположение. Пожалуй, самый древний вариант мебельного крепежа. Видимо, пришёл к нам из той эпохи, когда всё делали даже без гвоздей. |

|

• Мебельные уголки – ещё один устаревший вариант мебельного крепежа. Громоздкий, не прочный, легко расшатывающийся в процессе эксплуатации. В современной мебели практически не встречается. |

|

• Евровинт (конфирмат) – специальный мебельный шуруп. Наиболее распространённое крепление корпусной мебели. Особенно хорошо конфирмат подходит для новичков – так как не требует точной присадки деталей – просверлить отверстие под него можно уже “по месту”, в процессе сборки изделия.

Вы заметили, что для соединения деталей практически никогда не применяются саморезы? Правильно, в мебельном деле их заменяют конфирматы. За счёт идеальной для 16мм ЛДСП формы, они имеют существенную большую площадь резьбы и держатся гораздо крепче саморезов.

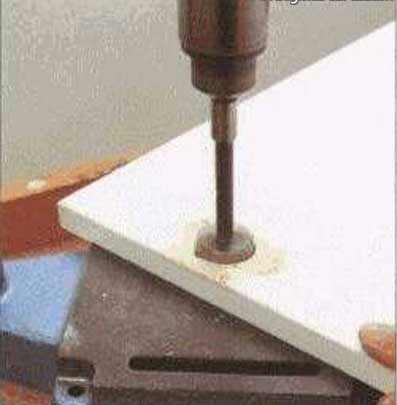

Для высверливания отверстий под конфирматы требуется специальное сверло – найти такое в нашем провинциальном городе было не просто. В принципе, если такого сверла нет – не страшно: можно обойтись тремя свёрлами разного диаметра: под резьбу, шейку и шляпку конфирмата.

Конфирматы бывают нескольких размеров. Обычно используются 7х50. При сверлении под конфирмат особое внимание следует уделять перпендикулярности сверления – чтобы сверло не “убежало” и не проткнула стенку рассверливаемой детали.

Закручиваются конфирматы шуруповёртом с шестиугольной битой или вручную специальным ключом-шестигранником. Конфирматы, выполненные под крестовую отвёртку – это не правильные конфирматы! Такие винты вы никогда не сможете затянуть до упора.

|

Главный эстетический недостаток конфирматов – хоть и остающиеся заподлицо, но всё же заметные, шляпки. Для того, чтобы их скрыть используют пластиковые заглушки, вставляющиеся в шляпки. Цвет заглушек подбирают в цвет ЛДСП.

• Эксцентриковые стяжки – самый правильный и современный вид мебельного крепежа. Не оставляет следов с лицевой стороны изделия, только с внутренней. Главный недостаток – требует очень точного сверления, в том числе совмещения отверстий с обоих сторон и ограничения глубины сверления (чтобы не просверлить насквозь).

Для сверления присадок под эксцентрики обычно используют специальное сверло Форстнера. Вручную сделать реально – но весьма сложно, лучше иметь сверлильный станок.

Если вы собираете мебель, торцы которой не будут выставлены на всеобщее обозрение, а будут скрыты (например, кухонные шкаф или шкаф-купе в нише) – то никакого смысла заморачиваться с эксцентриками нет. Используйте конфирматы.

8. Мебельная фурнитура

|

• Ручки – используются, чтобы вы могли что-то открыть. Бывают самого разного дизайна. Способа крепления обычно одинаковый – на винты. Дерзайте, ищите, фантазируйте. |

|

• Ножки – очень полезное изобретение для мебели в помещениях, где регулярно моют полы. Любая ЛДСП, как её не кромкуй – рано или поздно разбухнет от ежедневного прикосновения мокрой тряпки. Мебельные ножки позволяют избежать этой участи. Кроме того, у всех ножек обычно можно регулировать высоту, что позволяет выровнять мебель на наших не очень ровных полах. |

|

|

• Силиконовый демпфер – копеечная деталь, позволяющая сделать удары ящиков и дверок более глухими. Представляет собой маленький самоклеющийся кусочек силикона в виде полусферы. Клеится на дверку или на боковину шкафа сверху и снизу – для смягчения удара захлопывающейся двери. |

|

|

• Петли – мебельные петли все сто раз видели. Присадки (круглые выемки) на фасад под них обычно делаются в любом мебельном цехе, а иногда и производителями фасадов. Единственное, чем различаются петли – это градусами открытого и закрытого положений. Обычно это позволяет делать всякие шиворот-навыворот закрывающиеся шкафы, или располагать дверцы под углом 135°, например в угловом шкафу. Стандартная мебельная петля имеет угол открытия 180° и угол закрытия 90°. |

|

Ещё петли можно регулировать по высоте и глубине посадки. Это позволяет более точно выровнять дверцу вашего шкафчика. Ещё встречаются вкладные петли – когда при закрытии двери фасад оказывается утоплен внутрь шкафа (применяется редко). Существует целый ряд петель для стеклянных дверей, в которых можно прочно зажать стекло без сверления.

Покупайте только качественные изделия известных производителей (из недорогих можно порекомендовать китайский Boyard) – чтобы потом не иметь проблем с ними в будущем. Из серьёзных мировых производителей – австрийский Blum, но он дорогой и его ещё надо постараться найти.

9. Ящики и их направляющие

Существует много способов изготовления мебельных ящиков. Самый простой – сделать периметр ящика (боковины, переднюю и заднюю стенку) из ЛДСП. Этот способ подробно и с иллюстрациями описан здесь. Единственное, в чём я не согласен с автором – вместо гвоздей для крепления дна я бы использовал саморезы.

Если требуется красивый фасад, то он прикручивается саморезами к одной из сторон ящика в накладку, как было показано на схеме в разделе 5 (роль столешницы в этом случае будет выполнять фасад ящика).

Но собрать ящик – это пол дела. Главное – сделать так, чтобы он открывался и закрывался. То есть, поставить его на направляющие.

Направляющие для ящиков бывают двух видов: роликовые и шариковые.

• Роликовые направляющие – обычно белые, крепятся ко дну ящика. Ящик на таких направляющих ездит на двух прорезиненных роликах, громыхает вследствие неустойчивого своего положения, а в точке максимального выезда норовит вывалиться из направляющих от любого резкого толчка. Такие направляющие плохи тем, что сильно нагруженный ящик будет стараться опрокинуться из любого положения, когда он выдвинут больше чем на половину. Единственное достоинство таких направляющих – цена: около 30 руб за пару.

• Шариковые направляющие – или как их обычно называют “направляющие полного выдвижения”. Эти направляющие представляют собой телескопическую конструкцию, способную увеличивать свою длину ровно в два раза. Внутри они содержит несколько десятков шариков (как в подшипниках), что обеспечивает ящику плавность хода. Направляющие жёстко фиксируются саморезами и к шкафу и к ящику, что исключает возможность опрокидывание, и не даёт ящику “сойти с рельсов” независимо от нагрузки и скорости рывков.

Процесс установки ящика на шариковые направляющие полного выдвижения хорошо описан здесь. Цена таких направляющих – около 100 руб за комплект. Очень обидно видеть, когда в кухне общей стоимостью более 40 тыр, производитель жмётся и устанавливает роликовые направляющие, экономя при этом 70 рублей. Хочется, знаете ли, взять и удавить за такое свинское отношение к покупателю. Так что если будете заказывать кухню – сразу оговаривайте, какой будет тип направляющих у ящиков.

• Метабоксы – решение, впервые предложенное австрийской фирмой Blum. Идея заключается с том, чтобы избавить мастера от необходимости крепить направляющие к ящику, а продавать готовые боковые стенки, со встроенными направляющими, отверстиями под фасад и пазами для задней стенки. Купив метабокс вам остаётся навесить на него фасад, вложить заднюю стенку и дно (кстати, многие метабоксы рассчитаны на дно из ДСП а не ДВП).

Направляющие в метабоксах идут роликовые. Соответственно метабокс – изделие не полного выдвижения. Стоимость метабокса фирмы Blum: от 300 до 500 руб. Сейчас многие фирмы, в том числе и китайские выпускают изделия с названием “метабокс”, которое уже стало нарицательным. Вот здесь – хорошая статья по расчёту и сборке метабокса.

• Тандембоксы – более технологичное решение той же фирмы. Если метабокс ездит на роликовых направляющих, то тандембокс – на шариковых направляющих полного выдвижения. Число шариков в них – несколько сотен. Тандембокс обычно комплектуется автоматическим доводчиком и демпфером удара (система BluMotion) – что обеспечивает удивительно приятное и мягкое закрывание ящика (всегда именно полное закрывание) с одного толчка.

Для высоких ящиков тандембоксы могут комплектоваться одним или двумя дополнительными ограничителями. Изготавливаются тандем-боксы белого цвета и из нержавейки. Последние, естественно, в два раза дороже.

Если вам доведётся быть на мебельной выставке, задержитесь у стенда Blum. Вы даже не представляете, насколько приятной и качественной может быть привычная мебельная фурнитура. Но и стоит тандембокс соответствующе: 1000-2000 руб за комплект.

10. Двери для шкафов-купе

Последнее, о чём стоит рассказать в нашем мебельном ликбезе – это шкафы-купе. Вообще, кухня и шкаф-купе – это самые доступные и интересные для начинающего мебельного мастера сферы деятельности. Ну не считая, конечно, тумбочек и полок. Мебель для гостиной и спален обычно требует серьёзного дизайнерского подхода, использования нестандартных или труднообрабатываемых материалов: натуральной древесины, закалённого стекла. С кухнями же и со шкафами-купе – всё просто и понятно.

Шкаф-купе бывает двух вариантов: со стенками (боковыми и задней) и без них. последний вариант представляет собой просто отгороженную раздвижными дверями часть комнаты (обычно нишу), внутри которой вы можете делать всё, что заблагорассудится: полки, ящики, вешалки, и кучу других интересных вещей. Вот здесь перечислены и приведены фотографии наиболее распространённых элементов наполнения шкафов-купе.

Самый интересный и привлекательный механизм в шкафе купе – это его раздвижные двери. Здесь нельзя скупиться, и нужно приобретать только качественную фурнитуру – иначе потом намучаетесь с падающими и заедающими дверями так, что сами рады не будете. В нашем городе из приличного продают только раздвижные системы отечественной фирмы Aristo, впрочем, по отзывам вполне достойные.

Шкаф-купе обычно содержит две-три двери. Каждая дверь – это полотно, заключённое в специальную рамку из декорированного алюминиевого профиля. При этом дверь не обязательно должна быть однородной – она может создать из двух и более различных полотен, соединённых под любым углом при помощи специального профиля.

Традиционно рамочный профиль для дверей шкафов-купе рассчитан на толщину полотна 10-мм. Для изготовления глухих дверей обычно используются 10-мм листы ЛДСП. Дизайнерской альтернативой ему могут служить специальные листы ротанга (декоративной плетёнки), бамбука, и даже искусственной кожи (на подоснове из ДСП или МДФ).

С помощью специальных силиконовых уплотнителей в профиль легко вставляется 4-мм зеркало. Главное – чтобы те, кто будет нарезать вам зеркала для шкафа, не забыли нанести на его обратную сторону специальную эластичную плёнку, которая будет удерживать осколки в случае удара. Даже если ребёнок разобьёт зеркальную поверхность, это существенно снизит вероятность пораниться.

Для того, чтобы двери ездили, снизу и сверху крепятся направляющие. Нижние направляющие шкафа-купе обеспечивают открывание/закрывание двери, верхние – обеспечивают фиксацию двери относительно глубины шкафа. Нижние ролики обычно выполнены из пластика, снабжены амортизирующей пружиной и винтом для регулировки высоты. Верхние ролики имеют прорезиненную поверхность.

11. Ссылки

Чтобы получить дополнительную информацию по самостоятельному изготовлению корпусной мебели, настоятельно рекомендую почитать следующие ресурсы:

• http://mebelsoft.net/forum/ – Форум профессиональных мебельщиков. Пожалуй, самый крупный и популярный ресурс, посвящённый данной тематике.

• http://www.mastercity.ru/forumdisplay.php?f=19 – Город мастеров, раздел “мебель и дизайн интерьеров”. Здесь собираются те, кто старается всё делать своими руками.

• http://mebelsam.com – Мебель своими руками. Много статей и примеров самых разнообразных технологий, не только корпусной мебели.

• http://www.makuha.ru – Мебельный справочник. Начинающий портал, но уже содержит интересные статьи.

Ну вот и закончился наш небольшой мебельный ликбез. Надеюсь, вы теперь полны сил и решимости изготавливать корпусную мебель своими руками. Добавьте сюда немного фантазии в выборе расцветок, кромок, фурнитуры и фигурных резов – и вы получите возможность сделать ту мебель, которая нужна именно вам.

И дело даже не в том, что получается дешевле и зачастую качественнее чем в магазине. И не в том, что вы теперь не ограничиваете себя заводскими моделями. Дело в том, что вещи изготовленные вами, вещи, в которые вы вложили душу, свой энтузиазм и умение – хранят тепло ваших рук. Я думаю, это немаловажно.

p.s. Ссылки на этот пост всячески приветствуются!

На чтение 8 мин Просмотров 8.1к.

Чтобы нестандартно обустроить жилье, можно попробовать изготовить мебель своими руками. Нужно учесть, что это не самая легкая деятельность, тут потребуется тщательный подход. Самостоятельное изготовление корпусной мебели может дать моральное удовлетворение и поднять настроение. Новое изделие отлично послужит в доме, привлечет внимание гостей.

Содержание

- Необходимые инструменты

- Материалы

- Фурнитура

- Подготовительный процесс

- Проектирование

- Сборочные чертежи

- Расчет и деталировка

- Изготовление

- Подготовка деталей

- Обработка срезов

- Разметка фурнитуры

- Монтаж

- Видео

Необходимые инструменты

Чтобы достичь наилучшего результата, понадобятся терпение и предельное внимание. В этом деле не обойтись без подходящих инструментов. Для изготовления корпусной мебели потребуются:

- рулетка;

- карандаш;

- шуруповерт;

- шило;

- сверла под конфирматы.

Если есть желание сделать изготовление мебели своим бизнесом и создать небольшое производство, то лучше обзавестись:

- электродрелью;

- электролобзиком;

- фрезером.

Так как работать придется в основном с деревом, то электродрель понадобится не самая производительная, достаточно мощности всего в 650 Вт. С ней можно быстро и без особых усилий просверлить множество ровных отверстий в деталях будущей мебели. Электролобзик поможет распилить различные материалы, а чтобы создать ровные пазы или художественную резьбу, применяют фрезер.

Материалы

Для получения качественных изделий используют разные виды сырья, материалы для изготовления нужно выбирать тщательно. Лучше всего подойдет древесина. Однако цельные массивы стоят дорого, поэтому популярностью пользуются отходы лесной промышленности:

- ДСП. Этот материал самый дешевый, однако дизайн у него очень привлекательный и позволяет интересно обустроить жилье. Надо учесть, что при сильном нагревании выделяются токсичные вещества, поэтому расположение мебели из ДСП возле батареи – не лучшее решение.

- ЛДСП. Представляет собой ДСП, покрытую специальной пленкой. Плиты обладают плохой сопротивляемостью к физическим воздействиям. Могут имитировать разные породы дерева. Из ЛДСП часто изготавливают кухонные гарнитуры, так как у плит высокая устойчивость к перепадам температур.

- ДВП. Плиты из такого материала крайне сложно скреплять между собой, поэтому из него делают задние стенки и днища шкафов. Внешний вид напоминает обычный картон.

- МДФ. Безопасное и прочное сырье для мебели. Легко деформируется, что позволяет делать интересные изгибы. Материал долговечный и водостойкий, поэтому он многие годы прослужит в помещениях с высокой влажностью. Однако в случае поломки починить мебель самостоятельно не удастся.

Кромка из ПВХ обеспечивает дополнительную защиту изделию и помогает избежать травм и порчи одежды, сглаживая все неровности.

Фурнитура

Ни одна мебель не обойдется без качественной и функциональной фурнитуры — лицевой и крепежной. К первому виду относят детали, служащие только для декора. Это важная часть интерьера, которая всегда на виду. К лицевой фурнитуре относят:

- дверные ручки;

- крючки для одежды;

- декоративные замки и многое другое.

Брать лучше изделия итальянских производителей — они славятся качеством.

В зависимости от дизайна помещения можно выбрать лицевую фурнитуру из пластика, дерева, металла либо стекла. Обязательно должно иметься специальное покрытие, уменьшающее трение и защищающее от механических воздействий. Фурнитура второго типа выполняет функцию крепежа, соединяя детали и увеличивая надежность мебели. Она должна быть компактной, долговечной и сделанной из качественных материалов. К этому виду относят:

- петли;

- держатели для полок;

- болты;

- механизмы для выдвижения ящиков;

- уплотнители.

Мебельные петли служат для открытия дверных створок, но с их помощью можно сделать механизм для конструкций-трансформеров.

Подготовительный процесс

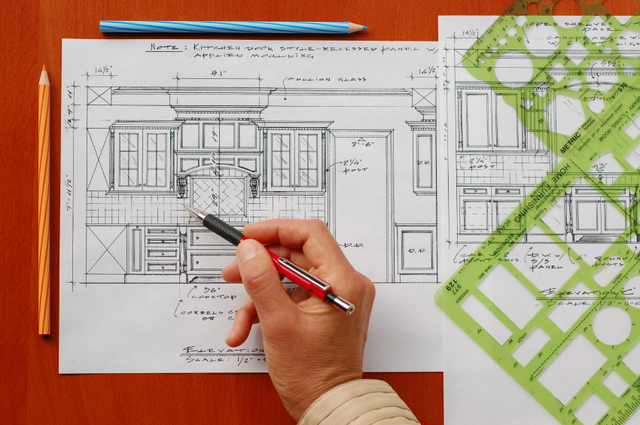

Создание любой мебели всегда начинается с проектирования будущего предмета. Делать это можно традиционным способом, рисуя чертеж на бумаге, или воспользоваться специальными программами. Также следует провести точные расчеты и подобрать необходимые детали для изделия.

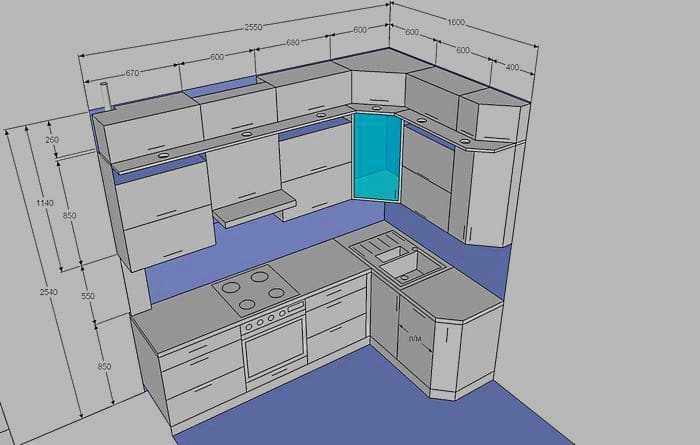

Проектирование

Сегодня есть множество 3D-программ для создания проектов мебели. Их главное преимущество заключается в отсутствии необходимости дизайнерских навыков. Не нужно изучать информацию по расчетам размеров и чертить на бумаге — подобными умениями обладает далеко не каждый человек. Из всех программ можно выделить 5 наиболее популярных:

- Объемник;

- T-FLEX Мебель;

- SketchUp;

- Adobe Photoshop;

- DYNALOG.

Перед тем как напечатать чертеж для изготовления корпусной мебели, следует все тщательно перепроверить. В противном случае одна ошибка в расчетах может свести усилия на нет — переделать ничего не получится.

Сборочные чертежи

Желательно создать сборочный чертеж, который упростит изготовление мебели. В него входят:

- изображения всех деталей, дающие информацию об их связи и расположении относительно других частей изделия;

- точные размеры;

- обозначения неразъемных соединений и условных номеров составных частей;

- технические характеристики.

Сборочный чертеж — это вид инженерного документа, который показывает расположение всех деталей изделия и их связь между собой.

Расчет и деталировка

Технология изготовлению мебели корпусной требует тщательного соблюдения предварительно проведенных расчетов. Конструкция изделия должна сохранять жесткость. Достигнуть этого можно с помощью задней стенки или царги, которая фиксируется под углом 90 градусов между панелями. Без этих частей мебель будет постоянно шататься или выйдет из строя.

Важно помнить о земном притяжении — все элементы без опоры, имеющие длину более 90 см, будут провисать. Толщина и ширина детали никак не повлияют на это. Также надо рассчитать перегородки, которые не помешают изделию служить по назначению и будут выполнять функцию жесткого каркаса.

Изготовление

Для успешного изготовления корпусной мебели своими руками требуется тщательно соблюсти все этапы:

- подготовка деталей;

- обработка срезов;

- разметка фурнитуры;

- монтаж.

Закончив расчеты и начав сборку изделия, ни в коем случае нельзя работать без чертежа или действовать по своему усмотрению. Если возникла новая идея, следует создать другую схему, в которой будут учтены все поправки.

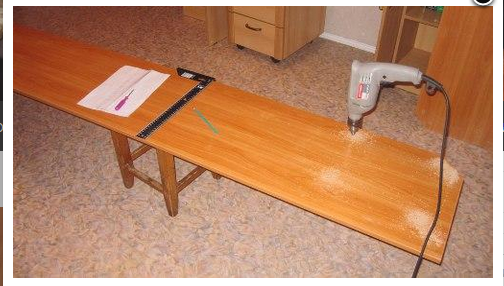

Подготовка деталей

При работе с нуля сначала необходимо сделать раскрой деталей мебели — подойдет плотная бумага или картон. Далее понадобится высокопроизводительный станок с большой частотой пиления. Расположив на нем заготовки, надо разрезать материал, по возможности экономя место. Так удастся снизить расходы на древесину.

Готовые варианты можно найти в мебельных отделах, на рынке. В таком случае никакие станки не потребуются. Если сырье не обработано, то детали сначала надо покрыть самоклеящейся пленкой или особым пластиком.

Обработка срезов

Перед тем как начать собирать детали нужно обклеить срезы. Для этого понадобится кромочная лента. Перед работой надо убедиться, что в помещении невысокая влажность — желательно хорошо просушить и прогреть мастерскую. Также потребуется оборудование, подойдут обычный утюг и строительный нож. Иногда кромку изначально оснащают липким слоем, тогда дополнительно обрабатывать поверхность не надо.

Во время оклейки утюг следует держать на небольшом расстоянии от среза, чтобы предотвратить возможные смещения и хорошо закрепить все детали. Если его передержать, кромка может перегреться и лопнуть. Когда она зафиксируется, с помощью ножа нужно подрезать край и зачистить все неровности.

Разметка фурнитуры

Правильная технология подразумевает расположение готовых деталей будущей мебели на ровной поверхности для проведения разметки. Следуя плану, надо отметить все места, куда будет крепиться фурнитура. Желательно еще раз перепроверить размеры, так как ошибка в 1 см может дать перекос всей конструкции. Далее в отмеченных местах нужно сделать отверстия, вкрутить фурнитуру.

Монтаж

В соответствии с планом раскроенные детали надо соединить. Для стяжки важно подготовить шуруповерт со специальными насадками. Так скручивание будет происходить намного быстрее, чем с отверткой. Для укрепления дна нельзя использовать гвозди. Лучшим выбором станут саморезы размером 4 на 16. Все грани необходимо скрепить под углом 90 градусов с помощью уголков. К собранному каркасу можно прибить заднюю стенку.

Чтобы раздвижные механизмы работали плавно, необходимо правильно зафиксировать направляющие. Их следует присоединить параллельно горизонтальным ребрам изделия. Затем к дверкам закрепить специальные ролики, по перемещению которых проверяется работа всего механизма. После установки раздвижной системы начинается усадка мебели, из-за чего могут появиться щели. Это считается нормальным явлением и зависит от особенностей материала.

Остается прикрепить фурнитуру. Все полочки, крючки и ящики нужно установить на свои места. Изделие готово к использованию. С конструированием корпусной мебели способен справиться даже неопытный человек.

Изготовление корпусной мебели позволяет приобрести полезные навыки, которые в будущем помогут создавать целые гарнитуры для различных помещений. Все изделия в доме будут иметь уникальный дизайн, который удивит и вызовет восторг у гостей. На сборку шкафа, к примеру, уходит не более 3 часов у начинающих мастеров.

Видео

Необходимые инструменты

Чтобы достичь наилучшего результата, понадобятся терпение и предельное внимание. В этом деле не обойтись без подходящих инструментов. Для изготовления корпусной мебели потребуются:

- рулетка;

- карандаш;

- шуруповерт;

- шило;

- сверла под конфирматы.

Если есть желание сделать изготовление мебели своим бизнесом и создать небольшое производство, то лучше обзавестись:

- электродрелью;

- электролобзиком;

- фрезером.

Так как работать придется в основном с деревом, то электродрель понадобится не самая производительная, достаточно мощности всего в 650 Вт. С ней можно быстро и без особых усилий просверлить множество ровных отверстий в деталях будущей мебели. Электролобзик поможет распилить различные материалы, а чтобы создать ровные пазы или художественную резьбу, применяют фрезер.

Материалы

Для получения качественных изделий используют разные виды сырья, материалы для изготовления нужно выбирать тщательно. Лучше всего подойдет древесина. Однако цельные массивы стоят дорого, поэтому популярностью пользуются отходы лесной промышленности:

- ДСП. Этот материал самый дешевый, однако дизайн у него очень привлекательный и позволяет интересно обустроить жилье. Надо учесть, что при сильном нагревании выделяются токсичные вещества, поэтому расположение мебели из ДСП возле батареи – не лучшее решение.

- ЛДСП. Представляет собой ДСП, покрытую специальной пленкой. Плиты обладают плохой сопротивляемостью к физическим воздействиям. Могут имитировать разные породы дерева. Из ЛДСП часто изготавливают кухонные гарнитуры, так как у плит высокая устойчивость к перепадам температур.

- ДВП. Плиты из такого материала крайне сложно скреплять между собой, поэтому из него делают задние стенки и днища шкафов. Внешний вид напоминает обычный картон.

- МДФ. Безопасное и прочное сырье для мебели. Легко деформируется, что позволяет делать интересные изгибы. Материал долговечный и водостойкий, поэтому он многие годы прослужит в помещениях с высокой влажностью. Однако в случае поломки починить мебель самостоятельно не удастся.

Кромка из ПВХ обеспечивает дополнительную защиту изделию и помогает избежать травм и порчи одежды, сглаживая все неровности.

ДСП

ЛДСП

ДВП

МДФ

Древесина

ПВХ

Фурнитура

Ни одна мебель не обойдется без качественной и функциональной фурнитуры — лицевой и крепежной. К первому виду относят детали, служащие только для декора. Это важная часть интерьера, которая всегда на виду. К лицевой фурнитуре относят:

- дверные ручки;

- крючки для одежды;

- декоративные замки и многое другое.

Брать лучше изделия итальянских производителей — они славятся качеством.

В зависимости от дизайна помещения можно выбрать лицевую фурнитуру из пластика, дерева, металла либо стекла. Обязательно должно иметься специальное покрытие, уменьшающее трение и защищающее от механических воздействий. Фурнитура второго типа выполняет функцию крепежа, соединяя детали и увеличивая надежность мебели. Она должна быть компактной, долговечной и сделанной из качественных материалов. К этому виду относят:

- петли;

- держатели для полок;

- болты;

- механизмы для выдвижения ящиков;

- уплотнители.

Мебельные петли служат для открытия дверных створок, но с их помощью можно сделать механизм для конструкций-трансформеров.

Дверные ручки

Крючки для одежды

Замки

Петли

Держатели для полок

Болты

Механизмы для выдвижения ящиков

Уплотнители

продолжение приложения 7

При работе необходимо соблюдать следующие основные условия безопасности: пильный диск должен быть надежно закреплен, его плоскость должна быть перпендикулярна плоскости стола и линейки, движение суппорта с пильным диском должно быть ограничено и не выходить за край стола. Пильный диск должен быть закрыт предохранительным кожухом. При перемещении вручную пильный диск надвигают на материал плавно и безостановочно, до полного перерезания доски.

Состав технологических операций механической обработки обычно следующий; последовательно или одновременно обрабатывают методом продольного фрезерования основные плоскости и кромки. Пласти и кромки исходных заготовок могут иметь значительные отклонения от плоскости вследствии возможных деформаций при сушке древесины и погрешностей формы заготовок, при которых еще возможно изготовление деталей требуемой точности.

Подготовительный процесс

Создание любой мебели всегда начинается с проектирования будущего предмета. Делать это можно традиционным способом, рисуя чертеж на бумаге, или воспользоваться специальными программами. Также следует провести точные расчеты и подобрать необходимые детали для изделия.

Нюансы сборки корпусной мебели, полезные советы новичкам

Проектирование

Сегодня есть множество 3D-программ для создания проектов мебели. Их главное преимущество заключается в отсутствии необходимости дизайнерских навыков. Не нужно изучать информацию по расчетам размеров и чертить на бумаге — подобными умениями обладает далеко не каждый человек. Из всех программ можно выделить 5 наиболее популярных:

- Объемник;

- T-FLEX Мебель;

- SketchUp;

- Adobe Photoshop;

- DYNALOG.

Перед тем как напечатать чертеж для изготовления корпусной мебели, следует все тщательно перепроверить. В противном случае одна ошибка в расчетах может свести усилия на нет — переделать ничего не получится.

Мастер-класс по изготовлению бескаркасной мебели своими руками дома

Объемник

T-FLEX Мебель

SketchUp

Adobe Photoshop

DYNALOG

Сборочные чертежи

Желательно создать сборочный чертеж, который упростит изготовление мебели. В него входят:

- изображения всех деталей, дающие информацию об их связи и расположении относительно других частей изделия;

- точные размеры;

- обозначения неразъемных соединений и условных номеров составных частей;

- технические характеристики.

Сборочный чертеж — это вид инженерного документа, который показывает расположение всех деталей изделия и их связь между собой.

Расчет и деталировка

Технология изготовлению мебели корпусной требует тщательного соблюдения предварительно проведенных расчетов. Конструкция изделия должна сохранять жесткость. Достигнуть этого можно с помощью задней стенки или царги, которая фиксируется под углом 90 градусов между панелями. Без этих частей мебель будет постоянно шататься или выйдет из строя.

Важно помнить о земном притяжении — все элементы без опоры, имеющие длину более 90 см, будут провисать. Толщина и ширина детали никак не повлияют на это. Также надо рассчитать перегородки, которые не помешают изделию служить по назначению и будут выполнять функцию жесткого каркаса.

Пошаговая инструкция

Для начала нужно определить, из чего делается корпусная мебель. Самыми распространенными и доступными материалами считаются ЛДСП, ДВП или ДСП. Массив дерева – надежнее и крепче, но стоит он дороже, да и работать с ним сложнее.

Проектирование

Всю инструкцию по созданию корпусной мебели можно условно разделить на два этапа. Первый — проектирование корпусной мебели. Данный этап подразумевает художественное или графическое изображение всех элементов (чертежи корпусной мебели). Это сложное мероприятие, поскольку должна быть правильно разработана схема проектов, помогающая визуализировать необходимый функционал мебели.

Еще несколько лет назад, такой проект мог бы разработать исключительно квалифицированный дизайнер, но при помощи современных приложений и программ, над задачей можно поработать самостоятельно. Чтобы составить четкий план проектирования корпусной мебели своими руками, стоит определить, какая информация должна в нем содержаться:

- На отдельном плане нужно прорисовать общий дизайн помещения, чтобы визуализировать положение и вид корпусной мебели;

- В проект вносятся все размеры – габариты секций, высота, глубина;

- Прорабатываются все детали, которые будут выступать основой корпусной мебели, вносятся чертежи фасадов с нужными размерами;

- Выбирается фактура, цветовое решение.

В интернете можно найти специальные 3D-программы, с помощью которых возможно воссоздать абсолютно любой проект мебели. В функциях можно задать специальные параметры и даже выбрать материал, из которого планируется создавать желаемые предметы интерьера. Основное преимущество таких сервисов — отсутствие необходимости изучать информацию, как рассчитать размеры или чертить «по старинке», тем более что подобными навыками обладает не каждый человек. Готовая версия распечатывается на принтере как фото проект, а дальше дело техники и практических навыков.

Графическая прорисовка общего проекта определяет успех задуманного дела, но создание деталей является не менее ответственным мероприятием. В первую очередь, каждый должен подумать, какие функции должна выполнять мебель и только после этого приступить к прорисовке. Правильный расчет размеров является определяющим фактором успеха всей дальнейшей сборки. В противном случае, деталь может не встать на свое место, а значит потребуется корректировка ее формы, что подразумевает дополнительные финансовые траты. Даже если в планах стоит изготовление обыкновенной тумбы для хранения, каждая деталь должна предстать в отдельном ракурсе на чертеже:

- Задняя стенка;

- Передняя панель;

- Боковые стенки;

- Каждая полочка;

- Дверца.

Что касается деталей, которые будут выдвижными, их также прорисовывают отдельно от остальных.

Создаем общий дизайн

Наносим замеры

Создаем цветное оформление

Создание деталей

Изготовление деталей производится по общей инструкции:

- Выбор материала, из которого будут сформированы детали;

- Создание проекта на компьютере с использованием 3D программы или выполнение чертежа от руки на ватмане;

- Изготовление лекал посредством распечатки на принтере или изготовление выкройки вручную;

- Перенос заготовок на материал посредством обводки лекал карандашом или ярким маркером;

- Распил при помощи высокопроизводительного станка;

- Обработка края, при необходимости шлифовка;

- Высверливание отверстий для креплений.

Выбираем материалы изготовления

Делаем проект

Создание лекал и вырез материалов

Проводим распил ДСП

Шлифуем покрытие

Делаем отверстия

Изготовление

Для успешного изготовления корпусной мебели своими руками требуется тщательно соблюсти все этапы:

- подготовка деталей;

- обработка срезов;

- разметка фурнитуры;

- монтаж.

Закончив расчеты и начав сборку изделия, ни в коем случае нельзя работать без чертежа или действовать по своему усмотрению. Если возникла новая идея, следует создать другую схему, в которой будут учтены все поправки.

Подготовка деталей

При работе с нуля сначала необходимо сделать раскрой деталей мебели — подойдет плотная бумага или картон. Далее понадобится высокопроизводительный станок с большой частотой пиления. Расположив на нем заготовки, надо разрезать материал, по возможности экономя место. Так удастся снизить расходы на древесину.

Готовые варианты можно найти в мебельных отделах, на рынке. В таком случае никакие станки не потребуются. Если сырье не обработано, то детали сначала надо покрыть самоклеящейся пленкой или особым пластиком.

Раскроить детали

Разрезать

Обработка срезов

Перед тем как начать собирать детали нужно обклеить срезы. Для этого понадобится кромочная лента. Перед работой надо убедиться, что в помещении невысокая влажность — желательно хорошо просушить и прогреть мастерскую. Также потребуется оборудование, подойдут обычный утюг и строительный нож. Иногда кромку изначально оснащают липким слоем, тогда дополнительно обрабатывать поверхность не надо.

Простые выкройки и схемы мебели из картона, изготовление своими руками

Во время оклейки утюг следует держать на небольшом расстоянии от среза, чтобы предотвратить возможные смещения и хорошо закрепить все детали. Если его передержать, кромка может перегреться и лопнуть. Когда она зафиксируется, с помощью ножа нужно подрезать край и зачистить все неровности.

Обклеить срезы

Подрезать край

Зачистить неровности

Разметка фурнитуры

Правильная технология подразумевает расположение готовых деталей будущей мебели на ровной поверхности для проведения разметки. Следуя плану, надо отметить все места, куда будет крепиться фурнитура. Желательно еще раз перепроверить размеры, так как ошибка в 1 см может дать перекос всей конструкции. Далее в отмеченных местах нужно сделать отверстия, вкрутить фурнитуру.

Разметить, просверлить отверстия

Вкрутить фурнитуру

Монтаж

В соответствии с планом раскроенные детали надо соединить. Для стяжки важно подготовить шуруповерт со специальными насадками. Так скручивание будет происходить намного быстрее, чем с отверткой. Для укрепления дна нельзя использовать гвозди. Лучшим выбором станут саморезы размером 4 на 16. Все грани необходимо скрепить под углом 90 градусов с помощью уголков. К собранному каркасу можно прибить заднюю стенку.

Чтобы раздвижные механизмы работали плавно, необходимо правильно зафиксировать направляющие. Их следует присоединить параллельно горизонтальным ребрам изделия. Затем к дверкам закрепить специальные ролики, по перемещению которых проверяется работа всего механизма. После установки раздвижной системы начинается усадка мебели, из-за чего могут появиться щели. Это считается нормальным явлением и зависит от особенностей материала.

Остается прикрепить фурнитуру. Все полочки, крючки и ящики нужно установить на свои места. Изделие готово к использованию. С конструированием корпусной мебели способен справиться даже неопытный человек.

Изготовление корпусной мебели позволяет приобрести полезные навыки, которые в будущем помогут создавать целые гарнитуры для различных помещений. Все изделия в доме будут иметь уникальный дизайн, который удивит и вызовет восторг у гостей. На сборку шкафа, к примеру, уходит не более 3 часов у начинающих мастеров.

продолжение приложения 7

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ БРУСКОВЫХ ДЕТАЛЕЙ

Технологический процесс изготовления брусковых деталей зависит от их формы, конструкций и размеров, требуемой точности изготовления, применяемых материалов и других факторов.

Брусковые детали могут быть прямолинейными или криволинейными, из массивной древесины (цельные) или клееные, облицованными и необлицованными.

В качестве материала для изготовления брусковых деталей применяют пиломатериалы хвойных и лиственных пород, а также заготовки из этих пород древесины.

Технологический процесс изготовления необлицованных деталей из сухих пиломатериалов состоит из следующих этапов:

1. Изготовление заготовок.

2. Механическая обработка заготовок.

При изготовлении облицованных (неразборных сборных единиц) часть операций механической обработки заготовок выполняют до их облицовывания, а остальные — после облицовывания.

Цельные заготовки получают при раскрое пиломатериалов. В мебельном производстве обычно применяют индивидуальный способ раскроя по следующим вариантам:

1) поперечно—продольный раскрой;

2)

продольно—поперечный раскрой;

3) поперечно—продольно—поперечный раскрой.

Наиболее широкое распространение получил третий вариант раскроя досок. При этом доски предварительно торцуют на обрезки, кратные требуемым длинам заготовок с вырезкой крупных дефектов, а затем обрезки раскраивают по ширине, а полученные рейки торцуют на заготовки требуемых длин с вырезкой дефектных мест.

Для изготовления деталей небольшой длины (до 700 мм) рекомендуется применять кратные заготовки, общая длина которых составляет более 1000 мм.

Широкое распространение получили клееные детали, которые обладают более высокой точностью и формоустойчивостью по сравнению с деталями из цельной древесины. Клееные детали изготавливают из клееных заготовок, производство которых способствует увеличению коэффициента использования древесины и являются экономически выгодными.

Для поперечного раскроя пиломатериалов применяют круглопильные станки с прямолинейным движением суппорта ЦПА-40, шарнирно-маятниковые ЦМЗ-3, ЦМЗ—2М.

Для продольного раскроя применяют прирезные станки с гусеничной подачей однопильные ЦДК-4-2, пятипильные ЦДК-5 и десятипильные ЦМР-2. Режущий инструмент — круглые плоские пилы диаметром 315-400 мм.

На чтение 10 мин Просмотров 10.3к.

Каждый человек стремится организовать свое пространство таким образом, чтобы в нем ощущался максимальный комфорт. Однако помимо достойного эстетического вида, важна его функциональность, поэтому корпусная мебель своими руками изготавливается самостоятельно многими жителями загородных домов и дачных участков. Многие в данном деле не имеют опыта, поэтому часто обращаются к уже готовым инструкциям.

Содержание

- Необходимые материалы и инструменты

- Технологии изготовления

- Раскрой деталей, составляющих общую конструкцию

- Обработка срезов

- Разметка точек для фурнитуры

- Монтаж

- Пошаговая инструкция

- Проектирование

- Создание деталей

- Сборка

- Этап 1. Каркас

- Этап 2. Раздвижная система

- Этап 3. Монтаж фурнитуры

- Видео

Необходимые материалы и инструменты

Перед тем, как приступить к изучению процесса сборки самому, в первую очередь важно подготовить необходимые инструменты:

- Шуруповерт. Он понадобиться для того, чтобы закручивать различные детали: болты, конфирматы, шурупы. С их помощью в обязательном порядке крепятся заготовленные части фурнитуры. Существует альтернативный способ сборки – с помощью обыкновенных отверток, однако в таком случае весь процесс может затянуться на длительное время, а далеко не каждый человек имеет такую возможность.

- Желательно сразу приобрести сверла различного диаметра. Во многих строительных магазинах они продаются в комплекте (от 4,5 до 10мм). Это также сэкономит время на поиск всех необходимых материалов, тем более такой инструмент может пригодится в будущем;

- Отдельно приобретается сверло для конфирмата. В таком случае высверлить отверстие в 5 мм можно за очень короткое время. Для ступеньки без особых затрат отверстие расширяется до 7мм;

- Чтобы качественно и плотно закрутить конфирмат, рекомендуется приобрести шестигранник. В качестве альтернативы некоторые домашние умельцы используют шуроповерт, оснащенный специальными битами, однако при помощи такой конструкции в труднодоступные места пролезть невозможно;

- Сверло Форснела должен иметь каждый желающий собрать корпусную мебель, поскольку с его помощью закручиваются петли и прочая фурнитура;

- Принадлежности для разметки: линейка, карандаш или яркий фломастер, металлический угольник, рулетка, нож для канцелярии;

- Пила циркулярная;

- Лобзик электрический;

- Молоток, желательно с гвоздодером (понадобится, если нужно будет произвести демонтаж отдельных элементов);

- Фен строительный.

Если мебель не имеет каких-либо особенностей, при сборке рекомендуется использовать универсальные схемы, которые рассчитаны на угол сверления 90 градусов. К сожалению, подобное приспособление невозможно назвать бюджетным вариантом, поэтому такое приобретение целесообразно, лишь когда сборка становится профессиональным промыслом.

Технологии изготовления

Отвечая на вопрос, как сделать в домашних условиях корпусную мебель, делим весь процесс на несколько этапов.

Раскрой деталей, составляющих общую конструкцию

Когда планируется работа с ДСП, то без раскроя обойтись невозможно. С помощью станка распиливаем ДСП, на котором заблаговременно распределяем все заготовки. Это поможет снизить расход материала. Рекомендуется использовать высокопроизводительный станок, за счет которого достигается оптимальная частота пиления, так как здесь установлена подрезная пила.

Проще работать с уже готовыми ламинированными плитами ДСП. В магазинах можно купить варианты, покрытые декоративным слоем на любой вкус. Из них останется только вырезать нужные детали. Если мебель делается из необработанного сырья, то нужно оклеивать уже вырезанные детали. Облицовку можно выполнить самоклеящейся пленкой или специальным пластиком.

Обработка срезов

Прежде чем собирать раскроенные детали, нужно обработать срезы. Для этого используется кромочная лента на клеевой основе. Перед работой важно обратить внимание на условия в помещении:

- Процент влажности должен быть максимально низкий;

- Оно должно быть теплым, чтобы избежать деформации материала.

Для оклейки деталей кромочной лентой подготавливается макетный или строительный нож и обыкновенный утюг. Чаще всего кромка продается с уже липким слоем, и дополнительная обработка поверхности не требуется.

Можно использовать профессиональный утюг. В процессе работы важно удерживать его на определенном расстоянии от поверхности, чтобы избежать смещений и плотно закрепить все детали на своих местах.

Важно запомнить, что утюг должен удерживаться на кромке небольшое количество времени, в противном случае она перегреется и пойдет пузырями. Как только кромка закрепиться и примет определенное положение, берем нож, подрезаем край и зачищаем все неровности при помощи наждачки.

Разметка точек для фурнитуры