Материальный

баланс рассчитывается без учета потерь

и исходя из условия: число рабочих дней

в году – 350, производительность – 4,6 млн

т/год.

Таблица

1.8 – Материальный баланс установки

|

Наименование |

Выход |

Отбор |

Фактичский |

Количество |

|

|

тыс.т/год |

кг/ч |

||||

|

Взято: |

|||||

|

Нефть |

100,0 |

– |

100,0 |

4600,0 |

547619 |

|

Получено: |

|||||

|

Бензин |

10,72 |

0,98 |

10,51 |

483,3 |

57531 |

|

РТ |

16,52 |

0,97 |

16,02 |

737,1 |

87753 |

|

ДТ |

20,86 |

0,96 |

20,03 |

921,2 |

109664 |

|

M1(350-450 |

21,50 |

0,95 |

20,43 |

939,6 |

111851 |

|

М2 |

5,64 |

0,94 |

5,30 |

243,9 |

29033 |

|

Гудрон |

24,76 |

1,12 |

27,72 |

1275,0 |

151788 |

|

Фактический

100,0

(*) |

1.7 Технологический расчет основной атмосферной колонны

На

основании практических и литературных

источников принимаются следующие

исходные данные:

температура

сырья на входе в колонну 350 °С;

давление

в низу колонны Pн=0,17

МПа;

количество

водяного пара, подаваемого в низ колонны

1 % масс. на сырье;

число

тарелок: в отпарной части колонны Nо=6,

в

концентрационной части NБ=15,

NРТ=12,

NДТ=10;

перепад

давления на тарелку ∆Р=0,0008 МПа;

температура

низа принимается на 20 ºС ниже температуры

сырья.

1.7.1

Материальный

баланс колонны.

Таблица

1.9 – Материальный баланс основной

атмосферной колонны

|

Сырье |

Выход |

Отбор |

Фактический |

ti, |

Mi, кг/моль |

|

|

Взято: |

||||||

|

Отбенз. |

100,0 |

0,00 |

100,0 |

– |

– |

– |

|

Получено: |

||||||

|

Бензин

(н.к.-120 |

10,72 |

0,98 |

10,51 |

67 |

85 |

0,677 |

|

РТ |

16,52 |

0,97 |

16,02 |

175 |

143 |

0,771 |

|

ДТ |

20,86 |

0,96 |

20,03 |

290 |

231 |

0,842 |

|

Мазут |

51,90 |

1,03 |

53,44 |

566 |

550 |

0,948 |

|

Итого |

100,00 |

100,0 |

||||

|

*

** |

Бланк

1

Распечатка

1.7.2

Расчет доли отгона сырья на входе в

колонну.

Для

повышения точности расчета нефть

разбивается на ряд узких

фракций, которые принимаются за

индивидуальные компоненты. Характеристика

узких фракций приведена в таблице 1.5.

Расчет

ОИ производится методом подбора из

условия:

Σxi

=

(1.1)

где

хFi,

хi

– мольная доля компонентасоответственно

в сырье и жидкой фазе;

е

– мольная доля отгона;

ki

– константа фазового равновесия i-го

компонента.

Порядок

расчета ОИ:

1

Рассчитываем число киломолей i-го

компонентаNi=ai/Мi.

2

Рассчитываем мольные доли компонентов

XFi=Ni/ƩNi.

3

Рассчитываем упругость паров i-го

компонента (Рi)

при заданной температуре

(t)

по формуле:

Pi=0,1

∙

(1.2)

где

bi=(tв+

273)/(ti

+

273),

t

= 350 °С.

4

Задаемся значением мольной доли отгона

(е = 0,803).

5

Рассчитываем константу фазового

равновесия i-го

компонента:

где

Рв

– давление на входе в колонну (Рв

=

Рн

–

∆P

∙ Nот),

МПа;

Z

– величина отношения кмоли водяного

пара/кмоли сырья.

Рв

=

0,17 – 0,0008 ∙ 6 = 0,1652 МПа.

6

По формуле 1.1 рассчитываются мольные

доли компонентов в жидкой фазе сырья

(Xi),

находится ƩXi.

Если ƩXi

получилась в пределах заданной

точности, переходим к пункту 7, в противном

случае задаются новой величиной

«е»

и повторяют расчеты с пункта 5.

7

Рассчитываем мольные доли компонентов

в паровой фазе сырья

Yi

=

ki

∙

Xi

8

Рассчитываем молярные массы жидкости

(Мх)

и паров (Му):

Мх

= ƩМi

∙

Xi

Му

=

ƩМi

∙

Yi.

9

Рассчитываем массовые доли компонентов

в жидкой и паровой фазах:

Мi

∙

Xi

/Мх

Мi

∙

Yi

/Му.

10

Рассчитываем удельные объемы жидкой и

паровой фаз:

Расчет

ОИ удобно выполнять в виде таблицы

Таблица

1.10 – Расчет доли отгона на входе в

колонну

|

Фракция |

ai |

ti |

Мi |

ρi |

Ni |

XFi |

Pi |

|

нк-60 |

3,60 |

37 |

72 |

0,622 |

0,0500 |

0,1143 |

283,0610 |

|

60-100 |

4,64 |

80 |

90 |

0,683 |

0,0516 |

0,1179 |

16,9442 |

|

100-150 |

6,64 |

125 |

113 |

0,730 |

0,0588 |

0,1344 |

4,5081 |

|

150-200 |

7,60 |

175 |

143 |

0,770 |

0,0531 |

0,1215 |

1,8560 |

|

200-250 |

8,44 |

225 |

178 |

0,804 |

0,0474 |

0,1084 |

0,8555 |

|

250-300 |

8,64 |

275 |

218 |

0,834 |

0,0396 |

0,0906 |

0,3797 |

|

300-350 |

8,54 |

325 |

263 |

0,860 |

0,0325 |

0,0743 |

0,1581 |

|

350-400 |

7,98 |

375 |

313 |

0,881 |

0,0255 |

0,0583 |

0,0626 |

|

400-450 |

6,52 |

425 |

368 |

0,898 |

0,0177 |

0,0405 |

0,0240 |

|

450-490 |

5,64 |

475 |

428 |

0,911 |

0,0132 |

0,0301 |

0,0091 |

|

490+ |

31,76 |

641 |

663 |

0,986 |

0,0479 |

0,1095 |

0,0004 |

|

Σ |

100,00 |

– |

– |

– |

0,4373 |

1,0000 |

– |

Продолжение

таблицы 1.10

|

Фракция |

ki |

ki-1 |

E |

1+e∙(ki-1) |

Xi |

Yi |

|

|

нк-60 |

1989,3518 |

1988,2009 |

1568,6905 |

1569,6905 |

0,00007 |

0,145 |

|

|

60-100 |

119,0838 |

118,0748 |

93,1610 |

94,1610 |

0,00125 |

0,149 |

|

|

100-150 |

31,6831 |

30,6807 |

24,2071 |

25,2071 |

0,00533 |

0,169 |

|

|

150-200 |

13,0437 |

12,0427 |

9,5017 |

10,5017 |

0,01157 |

0,151 |

|

|

200-250 |

6,0125 |

5,0120 |

3,9545 |

4,9545 |

0,02189 |

0,132 |

|

|

250-300 |

2,6682 |

1,6680 |

1,3161 |

2,3161 |

0,03913 |

0,104 |

|

|

300-350 |

1,1114 |

0,1113 |

0,0878 |

1,0878 |

0,06826 |

0,076 |

|

|

350-400 |

0,4399 |

-0,5601 |

-0,4419 |

0,5581 |

0,10447 |

0,046 |

|

|

400-450 |

0,1689 |

-0,8311 |

-0,6557 |

0,3443 |

0,11769 |

0,020 |

|

|

450-490 |

0,0641 |

-0,9359 |

-0,7384 |

0,2616 |

0,11521 |

0,007 |

|

|

490+ |

0,0028 |

-0,9972 |

-0,7868 |

0,2132 |

0,51381 |

0,001 |

|

|

Σ |

– |

– |

– |

– |

0,999 |

1,000 |

|

Продолжение

таблицы 1.10

|

Фракция |

Mi∙Xi |

Mi∙Yi |

|

|

|

|

|

нк-60 |

0,005 |

10,434 |

0,0000 |

0,067 |

0,000 |

0,107 |

|

60-100 |

0,113 |

13,420 |

0,0002 |

0,086 |

0,000 |

0,126 |

|

100-150 |

0,602 |

19,086 |

0,0012 |

0,122 |

0,002 |

0,167 |

|

150-200 |

1,655 |

21,587 |

0,0033 |

0,138 |

0,004 |

0,179 |

|

200-250 |

3,896 |

23,423 |

0,0078 |

0,150 |

0,010 |

0,186 |

|

250-300 |

8,531 |

22,763 |

0,0171 |

0,145 |

0,021 |

0,174 |

|

300-350 |

17,953 |

19,953 |

0,0360 |

0,128 |

0,042 |

0,148 |

|

350-400 |

32,700 |

14,385 |

0,0656 |

0,092 |

0,074 |

0,104 |

|

400-450 |

43,311 |

7,315 |

0,0868 |

0,047 |

0,097 |

0,052 |

|

450-490 |

49,309 |

3,161 |

0,0989 |

0,020 |

0,109 |

0,022 |

|

490+ |

340,657 |

0,951 |

0,6830 |

0,006 |

0,693 |

0,006 |

|

Σ |

498,733 |

156,478 |

1,000 |

1,000 |

1,051 |

1,273 |

В

ходе расчета подобрано значение е =

0,789

Массовая

доля отгона рассчитывается по уравнению:

емасс

=

емасс.

=

=

0,540

Плотность

пара рассчитывается по уравнению:

ρу

=

ρу

=

0,786

Плотность

жидкости:

ρх

=

ρх

=

0,952

1.7.3

Расчет температуры вывода бокового

погона в зоне вывода дизельного

топлива.

F–

сырье; g

– флегма; G

– пары; в.п. – водяной пар; Mф

–

мазут фактический

Рисунок

1.4 — К расчету температуры вывода

бокового погона в

зоне

вывода

второй фракции дизельного топлива

Температура

бокового погона определяется методом

подбора: задаются количеством флегмы

“g

” и ее составом (Х принятое). Последующими

расчетами доказывают правильность

принятого состава флегмы.

Количество

флегмы рекомендуется принимать в

пределах 15-20 кг.

1

Принимается количество флегмы g=18

кг. Состав флегмы массовый

(Х

принятое):

Б=0,0032

РТ=0,0410

ДТ=1-0,0032-0,0410=0,9558

2

Рассчитывается количество компонентов

во флегме:

Бg=18∙0,0032=0,0576

кг

РТg=

18∙0,0410=0,738

кг

ДТg=

18∙0,9558=17,2044

кг

Составим

уравнение материального баланса по

обозначенному на

рисунке 1.2 контуру:

F

+ g

+ в.п. = G

+ Мф

Подставим

в это выражение величину

F

=

Бф

+

РТф

+

ДТф

+

Мф,

где

Бф,

РТф,

ДТф,

Мф—

соответственно фактические выходы

бензина, реактивного топлива, дизтоплива

и мазута (эти данные берутся из таблицы

1.5).

После

подстановки и сокращения Мф получим:

G

= (Бф

+

Бg)

+ (РТф

+

РТg)

+ (ДТф

+

ДТg)

+ в.п.

3

Рассчитывается количество компонентов

в парах:

БG

=

10,51 + 0,0576

=10,563

кг

РТG

=

16,02 + 0,738

=

16,762

кг

ДТG

=

20,03 + 17,2044

=

37,230

кг

в.п.

= 100 ∙ 0,01 = 1,000

кг (1 % на сырьё).

4

Рассчитывается давление в зоне вывода

бокового погона:

РДТ

=

Рн

– (No

+

NДТ)

∙ ∆Р,

РДТ

=

0,17 – (6 + 10) ∙ 0,0008 = 0,1572 МПа

Температура

паров рассчитывается методом подбора

из

условия

конца ОИ:

∑Yi/Ki

= 1.

Расчет

сводится в таблицу 1.11

Таблица

1.11– Расчет температуры паров G

|

Компонент |

кг |

Mi |

Ni |

Yi |

|

Б |

10,56 |

85 |

0,124 |

0,271 |

|

РТ |

16,76 |

143 |

0,117 |

0,256 |

|

ДТ |

37,23 |

231 |

0,161 |

0,352 |

|

в.п. |

1,00 |

18 |

0,056 |

0,121 |

|

Итого |

– |

– |

0,458 |

1,000 |

Продолжение таблицы 1.11

|

tG |

|||||

|

Компонент |

Рi |

Ki |

Xi |

Mi |

Xрасч. |

|

Б |

5,0982 |

32,431 |

0,008 |

0,711 |

0,0032 |

|

РТ |

0,6246 |

3,973 |

0,064 |

9,211 |

0,0410 |

|

ДТ |

0,0594 |

0,378 |

0,930 |

214,998 |

0,9559 |

|

в.п. |

– |

∞ |

0 |

0 |

0 |

|

∑ |

– |

– |

1,003 |

224,919 |

1,0000 |

Константа

фазового равновесия в.п. принимается

“∞”

из

условия, что

конденсация

в.п. недопустима (в случае конденсации

создается аварийная

ситуация) и, следовательно,

Хв.п.=Yв.п./Кв.п.=0,

а так как Yв.п.

не

= 0, поэтому Хв.п.=

0 только при Кв.п.

= ∞.

По

данным расчета делается вывод: принятый

состав флегмы равен c

расчетным, поэтому можно переходить к

составлению теплового баланса по

контуру, обозначенному на рисунке 1.4.

Уравнение

теплового баланса по обозначенному

контуру:

QF

+

Qg

=

QG

+

QM

+

Qпцо1,

где

Qf,

Qg

– тепло, вносимое сырьем и флегмой, кДж;

QG,

Qm–

тепло,

выносимое парами и мазутом, кДж;

QПЦО1

– тепло, снимаемое промежуточным

циркуляционным орошением под тарелкой

вывода бокового погона, кДж.

Водяной

пар в тепловом балансе не учитывается.

Приход

тепла

1

С сырьем:

QF=

F

∙ JF,

где

F

– количество сырья, кг;

JF

– энтальпия парожидкостной смеси.

Энтальпия

парожидкостной смеси рассчитывается

по формуле:

JF

=

j

∙ eмасс.

+

i

∙ (1 ˗ eмасс.),

где

i,

j

– соответственно энтальпии жидкой и

паровой фаз сырья, рассчитываемые по

формулам:

i

= 4,187 ∙

, кДж/кг,

(1.2)

где

t,

ρх

– соответственно температура и плотность

жидкости.

J

= 4,187 ∙ [(50,2 + 0,109 ∙ t

+ 0,00014∙ t2

∙ (4 ˗ ρу)

˗ 73,8], кДж/кг, (1.3)

где

t,

ρy

– соответственно температура и плотность

пара.

ρх

и ρy

определяются после расчета доли отгона

сырья.

i

= 4,187 ∙

= 818

кДж/кг

j

= 4,187

∙ [(50,2 + 0,109 ∙ 350 + 0,00014 ∙ 3502

∙ (4 ˗ 0,786) ˗73,8] = = 1111 кДж/кг

JF

=

1111 ·

0,540

+ (1 – 0,540) ·

818

= 976,27 кДж/кг

QF

=

100 ∙ 976 = 97627 кДж

2

С флегмой

Qg

=

g

∙ ig.

Температура

флегмы (а это и есть температура вывода

бокового погона) рассчитывается по

уравнению:

tg

=

tG

˗

(tF

˗

tG)/

NДТ;

tg

=

266 ˗ (350 ˗ 266) /10 = 258 °С

Плотность

флегмы:

ρg

=

(1.4)

ρg

=

=

0,8382

Энтальпия

флегмы ig

рассчитывается по формуле (1.2) с

использованием значений tg

и ρg:

ig=4,187∙

=

598 кДж/кг

Qg

=

g·ig

Qg=

18∙598 = 10758 кДж

Итого

приход тепла:

Qприх

=

QF+Qg=

97627+10758 = 108385 кДж

Расход

тепла

1

С мазутом:

tм

=

tF

˗

20 = 350 ˗ 20 = 330 °С

Qм

=

Мф

∙

iм

iм

рассчитывается по формуле (1.2):

iм=

4,187∙

=

762 кДж/кг.

Qм

=

53,44∙762= 40701 кДж.

2

С парами G:

QG=

G

∙ jG.

Количество

углеводородных паров:

G

= БG

+ РТG

+ ДТG,

G

= 10,563+16,762+37,230= 64,56 кг.

Плотность

углеводородных паров:

ρG

=

(1.5)

ρG=

=

0,792

jG

рассчитывается по формуле (1.3)

jG=4,187∙[(50,2+0,109∙266+0,00014∙2662)∙(4˗0,792)˗73,8]=888

кДж/кг

QG

= 64,56 ∙ 888 = 57323 кДж

Расход

тепла:

Qрасх

= QМ

+ QG

= 40701 + 57323 = 98024 кДж

Из

теплового баланса рассчитывается тепло,

снимаемое промежуточным циркуляционным

орошением:

QПЦО1

= Qприх

˗ Qрасх

= 108385 –

98024 = 10361 кДж

1.7.4

Расчет отпарной колонны дизтоплива.

Расчет

отпарной колонны заключается в

итерационном подборе количества

флегмы “gст“,

поступающей в аппарат из основной

колонны, и определении температуры

дизтоплива, уходящего с низа отпарной

колонны.

G

– пары; g

– флегма; в.п. – водяной пар; ДТф

–

дизтопливо фактическое

Рисунок

1.5 – К расчету отпарной колонны дизтоплива

Рассчитывается

количество водяного пара, подаваемого

в низ колонны

Gв.п.

= ДТф

∙ 0,01 = 20,03 ∙ 0,01 = 0,2003 кг.

Температура

верха отпарной колонны принимается на

5 °С

ниже температуры флегмы tGCT

=

tgCT

– 5 = 258- 5 = 253 °С.

1

Принимаем gCT

=

22,50 кг (gст

˃

ДТф).

Принимаем,

что с верха отпарной колонны уходят

полностью бензин, реактивное

топливо, водяной пар и часть дизельного

топлива.

2

Рассчитывается количество углеводородных

компонентов в парах Gст:

Б

= 22,50 ∙ 0,0032 = 0,0720 кг

РТ

= 22,50 ∙ 0,0410 = 0,9225 кг

ДТ

= 22,50 ∙ 0,9558 – 20,03 = 1,4799 кг

где

20,03- количество ДТф,

уходящего с низа отпарной колонны.

GCT

=

0,0720 + 0,9225 + 1,4799 = 2,47 кг

3

Определяем,

находятся ли пары данного состава в

состоянии насыщения. Расчет сводится

в таблицу 1.12.

Таблица

1.12 – Проверка насыщенности паров Gст

|

Компоненты |

кг |

Мi |

моли Ni=кг/Мi |

Yi=Ni/ƩNi |

tGст |

||

|

Pi |

Ki |

Xi=Yi/Ki |

|||||

|

Б(н.к.-120 |

0,0720 |

85 |

0,0008 |

0,0341 |

4,0879 |

26,4707 |

0,0013 |

|

Р |

0,9225 |

143 |

0,0064 |

0,2597 |

0,5072 |

3,2459 |

0,0800 |

|

ДТ(230-350 |

1,4799 |

231 |

0,0064 |

0,2580 |

0,0438 |

0,2808 |

0,9186 |

|

в.п. |

0,2003 |

18 |

0,0111 |

0,4482 |

– |

∞ |

0 |

|

∑ |

0,0248 |

1,0000 |

– |

– |

0,9999 |

При

выполнении условия для последнего

столбца таблицы можно сделать вывод,

что пар Gct

насыщенный

и, следовательно, количество gCT

принято правильно.

4

Расчет

температуры вывода ДТф

Уравнение

теплового баланса отпарной колонны:

Qgст

= Qgct+

QДТ

или gcт

∙ i

= Gct∙

j

+ ДТф

∙ iДТ

,

где

iДТ=

(gcт

∙ i

– Gct∙

j)

/ ДТф

Для

определения энтальпии паров Gct

необходимо

предварительно рассчитать плотность

паров по формуле 1.5, а затем использовать

формулу 1.3. Энтальпия i

= ig

и берется из расчета теплового баланса

нижнего контура основной колонны.

ρG

=

= 0,809

jG

= 4,187 ∙ [(50,2 + 0,109 ∙ 253 + 0,00014 ∙ 2532)

∙ (4 – 0,809) – 73,8] = = 849 кДж/кг

Qgct

=

849 · 2,47 = 2097 кДж

iДТ

=

(22,5 · 598 – 2,47 · 8492

)

/ 20,03 = 567 кДж/кг

QДТ

=

20,03 · 567 = 11347 кДж

Qgст

=

11347 +

2097

= 13444 кДж

Зная

плотность ДТ и энтальпию iДТ,

можно рассчитать его температуру из

квадратного уравнения, полученного

после преобразования уравнения (1.3):

0,000405

∙t2

+ 0,403∙t

˗ [i

∙ (ρдт)0,5/4,187]

= 0,

где

t

– температура продукта;

i

– энтальпия продукта;

ρ

– относительная плотность продукта.

tДТ

=

(1.6)

tДТ

=

=

247 °С

1.7.5

Расчет температуры верха основной

атмосферной колонны.

Температура

верха рассчитывается из условия конца

ОИ паров, уходящих с верха колонны ∑Yi/Xi

= 1.

Для

повышения точности расчета бензиновая

фракция разбивается на 2 более узкие

фракции.

Рассчитывается

количество водяного пара, кг уходящего

с верха колонны: Gв.п

.=

GH

+

GРТ1

+

GДТ,

где

GH,

GДТ1,

GДТ2–

соответственно количество водяного

пара, подаваемого в низ К-1, отпарную

колонну РТ и отпарную колонну ДТ.

Gв.п.

=

1 + 16,02 ∙ 0,01 + 0,2003 = 1,3605 кг.

Рассчитывается

давление верха колонны:

Рв

= Рн

˗

∆р ∙ (Nо

+ NДТ

+ NРТ

+ NБ),

МПа,

где

Nо

, NДТ

, NРТ

, NБ

–

соответственно число тарелок в отпарной

части колонны, между подачей сырья и

выводом дизтоплива, между выводом

дизтоплива и выводом РТ, между выводом

РТ и выводом бензина.

Рв

= 0,17 ˗ 0,0008 ∙ (6 + 10 + 12 + 15) = 0,1356 МПа.

Таблица

1.13 – К расчету температуры верха при

циркуляционном орошении

|

Компоненты |

аi |

Мi |

Ni |

Yi |

Принимаем |

||

|

Рi |

Кi |

Хi |

|||||

|

Б1 |

4,80 |

74 |

0,0649 |

0,3229 |

0,2772 |

2,0441 |

0,1580 |

|

Б2 |

5,9 |

98 |

0,0604 |

0,3008 |

0,0483 |

0,3562 |

0,8444 |

|

В.п. |

1,3605 |

18 |

0,0756 |

0,3763 |

– |

∞ |

0 |

|

∑ |

– |

– |

0,2009 |

1,0000 |

– |

– |

1,0024 |

Рассчитывается

парциальное давление водяного пара:

Р

В.П. =

Р

В∙YВ.П.

∙

7600,

мм.рт.ст.

Р

В.П.

=

0,1356 ∙

0,3763

∙

7600

= 388 мм.рт.ст.

Рассчитывается

температура конденсации водяного пара

tк:

tК

= [1 / (0,00397 – 0,0004455 ∙ lg(Рв.п))]

–273, °С

tК

= [1 / (0,00397 – 0,0004455 ∙ lg(388))] –273 = 82,0 °С

73,5

– 82,0 = – 8,5

°С

(tВ

– tК)

< 10 °С, возникает опасность конденсации

водяного пара, следовательно, нельзя

использовать циркуляционное орошение,

поэтому применяем острое орошение.

Задаемся

количеством орошения в пределах 25-30 кг,

которое разбивается пропорционально

содержанию в нашем случае двух узких

фракций бензина.

Примем

кратность орошения 3. Все дальнейшие

расчеты сведем в таблицу

1.14.

Таблица

1.14 – К расчету температуры верха при

остром орошении

|

Компоненты |

кг |

кг орош |

∑ кг |

Mi |

Ni |

Yi |

|

Б1 (13–70 |

4,80 |

14,40 |

19,20 |

74 |

0,2595 |

0,4499 |

|

Б2 (70–120 |

5,92 |

17,76 |

23,68 |

98 |

0,2416 |

0,4190 |

|

в.п. |

1,3605 |

– |

1,3605 |

18 |

0,0756 |

0,1311 |

|

∑ |

– |

32,16 |

– |

– |

0,5767 |

1,0000 |

Продолжение таблицы 1.14

|

Компоненты |

Принимаем tв |

||

|

Рi |

Ki |

Xi |

|

|

Б1 (13–70 |

0,3622 |

2,6708 |

0,1685 |

|

Б2 (70–120 |

0,0682 |

0,5029 |

0,8331 |

|

в.п. |

– |

∞ |

0 |

|

∑ |

– |

– |

1,0016 |

Рассчитывается

парциальное давление водяного пара:

РВ.П.

=

РВ∙YВ.П.

∙

7600,

мм.рт.ст.

РВ.П.

=

0,1356 ∙

0,1311

∙

7600

= 135 мм.рт.ст.

Рассчитывается

температура конденсации водяного пара

tк:

tК

= [1 / (0,00397 – 0,0004455 ∙ lg(Рв.п))]

– 273, °С

tК

= [1 / (0,00397 – 0,0004455 ∙ lg(135))] – 273 = 58 °С

83,3

– 58 = 29,5 °С

Применяем

острое орошение, так как не создается

опасность конденсации водяного пара,

поскольку (tВ

– tК)

˃ 10 °С

Уравнение

теплового баланса колонны при остром

орошении:

QF

=

QБ

+

QМ

+

QДТ

+ QРТ

+

QПЦО1

+ QПЦО2

+ d,

кДж

Приход

тепла

1

С сырьем QF

=

97627 кДж [П.з., с 34]

Расход

тепла

1

С парами бензина QБ

= Бф

∙

j,

кДж

где

j

– энтальпия паров бензина, рассчитывается

по формуле 1.3 с использованием плотности

Б

и

температуры верха колонны.

jtв

=

4,187 ∙[(50,2 + 0,109 ∙ 83 + 0,00014 ∙832)

∙ (4 – 0,677) –73,8] = = 529

кДж/кг

QБ

= 10,51 ∙ 529 = 5555 кДж

2

С мазутом QM

=

40701 кДж [П.з., с 35]

З

С ДТ QДТ

=

11347 кДж [П.з., с 38]

4

С ПЦО1 QПЦО1

= 10361 кДж [П.з., с 36]

5

Тепло, снимаемое острым орошением (d):

d

= gор

· (

– i40),

где

i40

–

энтальпия жидкого бензина при 40 °С

(рассчитывается по формуле 1.2).

i40

=

4,187·[(0,403 · 40 + 0,000405 · 402)]/0,6770,5

=

85,33 кДж/кг

d

= 32,16

· (529

– 85,33) = 14260 кДж

6

Тепло, выводимое потоком РТ из отпарной

колонны

QРТ

=

РТф

· iРТ

Приближенный

расчет температуры бокового погона в

зоне вывода РТ из основной колонны

выполняется по формуле :

tGРТ

=( tGДТ

– ( tGДТ

-tB))

∙ NРТ

/(NРТ

+

NБ),

где

tGДТ

– температура паров в зоне отбора ДТ

из основной колонны;

NРТ

,

NБ

–

число

тарелок от вывода ДТ до выводы РТ, а

также от вывода РТ до вывода бензина

соответственно.

tGРТ

=

(266 – (266-83))·12/(12+15)

= 185 °С

Температура

вывода РТ из отпарной колонны РТ

принимается ниже температуры вывода

из основной колонны на 15-20 °С

tОКРТ=

tРТ–

20 = 185 – 20 =165 °С

iРТ

=

4,187 ∙

(0,403 ∙ 185 + 0,000405 ∙ 1852)

/ (0,771)0,5

=

369 кДж/кг

QРТ

= 16,02 ∙

369

= 5916 кДж

Qрасх

=

5555 + 40701 + 11347 + 10361+ 14260 + 5915 = 88140 кДж

Из

теплового

баланса определяется тепло, снимаемое

ПЦО2

под тарелкой вывода потока реактивного

топлива из основной колонны в отпарную

колонну.

QПЦО2

=

QF

–

Qрасх

=

97627 – 88157 = 9488 кДж

1.7.6

Расчет диаметра колонны.

Рисунок

1.6 –

К расчету диаметра колонны

1

Рассчитывается количество горячего

орошения (флегмы), кг:

gг.ор.

= d

/ (

где

– энтальпия жидкого бензина при

температуре верха, рассчитывается по

плотности бензина и температуре верха

(формула 1.3);

определено

ранее при расчете теплового баланса

колонны.

=

4,187∙

= 185

кДж/кг.

gг.ор.

= 14278 / (529

˗ 185) = 41,49 кг.

2

Рассчитывается количество углеводородных

паров, поступающих

под

верхнюю тарелку:

G

= ТБф

+ gг.ор.,

G

= 10,51 + 41,50= 52,01 кг.

3

Рассчитывается

секундный объем паров, м3/с:

Vc

=

где

МБ

– молярная масса тяжелого бензина;

КП

– коэффициент производительности.

КП

равен производительности установки по

нефти в кг/ч, деленной на 100 (т.к. все

расчеты были выполнены на 100 кг исходной

нефти).

Кп =

4600,0

/(350

100)= 5476

кг/(ч∙100)

Vc

=

= 22,54 м3/с.

4

Рассчитывается

плотность бензина при температуре

верха, кг/м3:

ρж

= [

˗ (0,001828 ˗ 0,00132 ∙

∙ (tв

˗ 20)] ∙ 1000

ρж

= [0,677˗ (0,001828 ˗ 0,00132 ∙0,677) ∙ (83 ˗ 20)] ∙ 1000 =

618,14 кг/м3

5

Рассчитывается

плотность паров при температуре и

давлении верха колонны, кг/м3:

ρП

=

ρП

=

=

3,60 кг/м3.

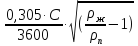

6

Рассчитывается допустимая скорость

паров, м/с, по формуле:

Wдоп

=

где

С – коэффициент, зависящий от типа

тарелок, расстояния между тарелками и

нагрузки тарелок по жидкости. Для

колпачковых тарелок при средней нагрузке

по жидкости и расстоянии между тарелками

600 мм С=765 [4].

Wдоп

=

= 0,847 м/с.

7

Рассчитывается диаметр колонны, м:

D

=

D

=

= 5,82 м.

Принимаем

диаметр колонны равным 6 м.

Расчет материального баланса установки подготовки нефти

Федеральное

Государственное бюджетное образовательное учреждение высшего профессионального

образования

«Тюменский

государственный нефтегазовый университет»

Институт

геологии и нефтегазодобычи

Кафедра

Разработки и эксплуатации нефтяных и газовых месторождений

КУРСОВАЯ

РАБОТА

по

курсу: «Сбор и подготовка скважинной продукции»

на

тему: «Расчет материального баланса установки подготовки нефти»

Выполнил : студент гр. НР -07-2

Урюпин Д.И.

Тюмень, 2011

ТЮМЕНСКИЙ

ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

КАФЕДРА

РАЗРАБОТКИ И ЭКСПЛУАТАЦИИ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

дожимная

насосная станция нефть

ЗАДАНИЕ

на курсовую работу по курсу «Сбор и подготовка

скважиной продукции»

Ф.И.О. студента Урюпин Дмитрий Игоревич

Группа НР-07-2

Дата выдачи задания: 15 сентября 2011 г.

Срок представления работы: 5 декабря 2011 г.

Тема курсового работы: «Рассчитать материальный

баланс ДНС с УПСВ производительностью 1,0 млн. т/год по товарной нефти; годовая

продолжительность 350 дней; обводненность сырой нефти 60%мас.; содержание воды

в нефти на выходе из установки 0,5%мас; содержание углеводородов в товарной

воде 0,1%мас. Давление первой стадии сепарации 1,0 МПа; температура первой

стадии сепарации 10ОС. Давление второй стадии сепарации 0,5 МПа; температура

второй стадии сепарации 10ОС. Давление стадии отстаивания 0,5 МПа; температура

стадии отстаивания 60ОС.»

Состав входящей нефти

|

№ |

Компонент |

Мольная |

|

|

1 |

Диоксид |

||

|

2 |

Азот |

0,53 |

28 |

|

3 |

Метан |

||

|

4 |

Этан |

||

|

5 |

Пропан |

||

|

6 |

n-Бутан (n-С |

||

|

7 |

i-Бутан (i-С |

||

|

8 |

n-Пентан (n-С |

||

|

9 |

i-Пентан (i-С |

||

|

10 |

Гексан |

||

|

|

Перечень подлежащих разработке вопросов в расчетно-пояснительной

записке:

· Рисунок принципиальной

технологической схемы объекта и ее описание

· Описание и принцип действия типового

аппарата

· Расчет материальный баланс установки

в целом и по стадиям

Руководитель курсового проектирования,

доцент кафедры РЭНМ Леонтьев С.А.

Задание подшивается в пояснительную записку

после титульного листа.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ОПИСАНИЕ ПРИНЦИПИАЛЬНЫХ

ТЕХНОЛОГИЧЕСКИХ СХЕМ СБОРА И ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ

.1 Общие сведения о системы сбора и

подготовки

.2 Описание принципиальной

технологической схемы дожимной насосной станции с установкой предварительного

сброса воды (ДНС с УПСВ)

ОПИСАНИЕ УСТАНОВКИ СИСТЕМЫ СБОРА И

ПОДГОТОВКИ СКВАЖИННОЙ ПРОДУКЦИИ

.1 Описание установки подготовки

нефти ”Хитер-Тритер”

.2 Принцип работы установки

подготовки нефти ”Хитер-Тритер”

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА

дожимной насосной станции (ДНС)

.1 Материальный баланс первой

ступени сепарации

.2 Материальный баланс второй

ступени сепарации

.3 Материальный баланс сброса воды

.3 Общий материальный баланс

установки

4 СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Добыча нефти и газа с технической точки зрения –

это совокупность технологических процессов, осуществляемых на

нефтегазодобывающих предприятиях для получения этих продуктов в определённом

количестве и определённого качества.

Важнейшие из этих процессов – эксплуатация

скважин, сбор, подготовка и транспорт нефти и газа.

Система сбора нефти, газа и воды на нефтяных

месторождениях – это совокупность трубопроводных коммуникаций и оборудования,

предназначенных для сбора продукции отдельных скважин и доставки её до пунктов

подготовки нефти, газа и воды.

Основными технологическими установками,

входящими в состав системы сбора и подготовки, являются:

· дожимная насосная станция (ДНС);

· дожимная насосная станция с установкой

предварительного сброса воды (ДНС с УПСВ);

· установка предварительного сброса

воды (УПСВ);

· установка подготовки нефти (УПН),

которая входит в состав ЦПС.

Подготовка нефти и газа – это технологические

процессы, осуществляемые с целью приведения их качества в соответствие с

требованиями действующих стандартов и технических условий.

При подготовке нефти проводят её обезвоживание

(отделение воды) обессоливание (удаление солей) или стабилизацию. При

необходимости применяют сочетание этих процессов. Подготовленную нефть по

магистральным нефтепроводам или в цистернах по железной дороге подают на

нефтеперерабатывающие заводы и другим потребителям.

Газ подготавливают для его дальнейшего

транспортирования по газопроводам, приведения его качества в соответствие с

предъявляемыми

требованиями, определяемыми из условий

безопасного использования его потребителями, а также с целью получения сырья

для нефтехимии и других отраслей народного хозяйства.

Универсальной системы сбора нефти, газа и воды,

т.е. такой, которую можно было бы эффективно применять на любом месторождении,

не существует. Каждое месторождение имеет свои особенности, связанные с

природно-климатическими условиями, размещением скважин, способами, объёмами

добычи и физико-химическими свойствами нефти, газа и воды. Поэтому на каждом

месторождении применяют такую систему сбора продукции скважин, которая наиболее

приемлема для данного месторождения.

1. Описание принципиальных технологических схем

сбора и подготовки скважинной продукции

1.1 Общие сведения о системе сбора и

подготовки скважинной продукции

Система сбора и подготовки нефти, газа и воды на

нефтяном месторождении должна обеспечивать:

) автоматическое измерение нефти, газа и воды по

каждой скважине;

) герметизированный сбор нефти, газа и воды на

всем пути движения от скважин до магистрального нефтепровода;

) доведения нефти, газа и пластовой воды на

технологических установках до норм товарной продукции (табл. 1.1),

автоматический учет этой продукции и передача её транспортным организациям;

4) возможность ввода в эксплуатацию части

месторождения с полной утилизацией нефтяного газа до окончания строительства

всего комплекса сооружений;

5) надежность эксплуатации технологических

установок и возможность полной их автоматизации;

6) изготовление основных узлов системы сбора

нефти и газа и оборудования технологических установок индустриальным способом в

блочном и модульном исполнении с полной автоматизацией технологического

процесса.

Таблица 1.1

Нормативные данные по качеству нефти в

соответствии с требованиями ГОСТ Р 51858-2002

|

Показатель |

Группа |

||

|

1 |

2 |

3 |

|

|

Максимальное |

0,5 |

0,5 |

1,0 |

|

Максимальное |

100 |

300 |

900 |

|

Максимальное |

0,05 |

0,05 |

0,05 |

|

Максимальное |

66,7 |

66,7 |

66,7 |

|

Массовая |

10 |

||

|

Массовая |

20 |

100 |

100 |

|

Массовая |

40 |

100 |

100 |

При этом сбрасываемые пластовые воды должны

иметь качества, определенные стандартами значения, представленными в табл. 1.2.

Таблица 1.2

Требования к качеству воды для закачки в пласт

ОСТ 39-225-88

|

Проницаемость |

Удельная |

Допустимое |

|

|

механических |

нефти |

||

|

£ |

– |

< |

< |

|

> |

– |

< |

< |

|

£ |

От |

< |

< |

|

> |

Менее |

< |

< |

|

£ |

От |

< |

< |

|

> |

Менее |

< |

< |

Чаще всего рекомендуется вместо одного

трубопровода большого диаметра укладывать два трубопровода меньшего диаметра,

равных по площади большому. Данная схема сбора представлена на рис. 1.1.

Рис. 1.1. Схема герметизированной двухтрубной

высоконапорной системы сбора нефти, газа и воды:

– эксплуатационные скважины; 2 – выкидные линии;

3 – АГЗУ «Спутник»;

– сборный коллектор; 5 – установка

предварительного сброса воды (УПСВ);

– установка подготовки нефти (УПН); 7 –

автоматизированная замерная установка товарной нефти; 8 – кустовая насосная

станция (КНС); 9 – нагнетательные скважины; 10 – коллектор товарной нефти; 11 –

парк товарных резервуаров; 12 – головная насосная станция; 13 – магистральный

нефтепровод; 14 – сборный газопровод; 15 – установка компримирования природного

газа (УКПГ); 16 – дожимная насосная станция (ДНС)

Это важно для получения высоких скоростей

потоков (1,5-2,5м/с), предотвращающих образование в повышенных местах рельефа

местности так называемых «газовых мешков», которые приводят к значительным

пульсациям давления в системе сбора и к срыву нормального режима работы

сепарационных установок, установок подготовки нефти и установок подготовки и

сброса воды.

1.2 Описание принципиальной технологической

схемы дожимной насосной станции с установкой предварительного сброса воды (ДНС

с УПСВ)

Технологический комплекс сооружений ДНС с УПСВ

включает в себя:

) первую ступень сепарации нефти;

) предварительный сброс воды;

) нагрев продукции скважин;

) транспортирование газонасыщенной нефти на ЦПС;

) бескомпрессорный транспорт нефтяного газа на

УКПГ;

) транспортирование подготовленной пластовой

воды в систему ППД;

) закачку химреагентов (ингибиторов, реагентов –

деэмульгаторов) по рекомендациям научно-исследовательских организаций.

Объекты предварительного разделения продукции

скважин должны рассматриваться как составная часть единого технологического

комплекса сооружений по сбору, транспорту, подготовке нефти, газа и воды.

На ДНС с УПСВ осуществляется сепарация нефти и

предварительный сброс воды. Попутный нефтяной газ месторождения используется

для нужд котельных и подается на УКПГ.

Как уже указывалось, жидкость, добываемая на

месторождении, проходит предварительное обезвоживание на УПСВ с ДНС. После

сепараторов она поступает в параллельно работающие отстойники, где происходит

расслоение эмульсии. Затем частично обезвоженная нефть поступает на УПН и ЦПС

для окончательной подготовки нефти. Подготовленная вода направляется на

кустовую насосную станцию, где закачивается в пласт для поддержания пластового

давления.

Технологическая схема процесса должна

обеспечивать:

а) подготовку нефтяной эмульсии к расслоению

перед поступлением в “отстойные” аппараты;

б) сепарацию газа от жидкости с предварительным

отбором газа;

в) предварительное обезвоживание нефти до

содержания в ней воды не более 5 – 10% (мас).

Для подготовки нефтяной эмульсии к расслоению

должна предусматриваться подача реагента – деэмульгатора на концевых участках

нефтегазосбора (перед первой ступенью сепарации нефти), а при наличии

соответствующих рекомендаций научно-исследовательских организаций – подача

воды, возвращаемой с блоков подготовки нефти.

Рис. 1.2. Принципиальная схема дожимной насосной

станции с установкой предварительного сброса воды (ДНС с УПСВ)

Оборудование: С-1; С-2 – нефтегазосепараторы

(НГС), ГС – газосепараторы; ОГ – отстойник горизонтальный; Н-1,Н-2 –

центробежные насосы. Потоки: ГВД на УКПГ – газ высокого давления на установку

комплексной подготовки газа; ГНД – газ низкого давления

Процесс предварительного обезвоживания нефти

должен предусматриваться при обводненности поступающей продукции скважин не

менее 15-20% и осуществляться, как правило, без дополнительного нагрева

продукции скважин с применением деэмульгаторов, высокоэффективных при умеренных

и низких температурах процесса предварительного обезвоживания нефти.

Предварительное обезвоживание нефти должно

преимущественно осуществляться в аппаратах для совместной подготовки нефти и

воды. При этом сбрасываемые пластовые воды должны иметь качество, как правило,

обеспечивающее их закачку в продуктивные горизонты без дополнительной очистки

(предусматривается только дегазация воды).

Сброс пластовых вод с аппаратов предварительного

обезвоживания нефти должен предусматриваться под остаточным давлением,

обеспечивающим подачу их на прием насосных станций системы заводнения или, при

необходимости, на очистные сооружения без установки дополнительных насосов.

Принципиальная схема установки представлена на

рис. 1.2.

2. ОПИСАНИЕ УСТАНОВКИ СИСТЕМЫ СБОРА И ПОДГОТОВКИ

СКВАЖИННОЙ ПРОДУКЦИИ

.1 Описание установки подготовки нефти

”Хитер-Тритер”

Водонефтяная эмульсия, поступающая с кустов

скважин, трудно поддается разделению на фазы за счет только лишь гравитационной

силы. Для решения этой проблемы нагревают жидкость и создают дополнительные

условия, для сепарации используя установку «Хитер-Тритер». Каждый комплект

оборудования состоит из горизонтальной емкости, блока управления и компьютерной

мониторинговой системы. Емкость рассчитана на производительность 5000 тонн в

сутки. Разделение продукции достигается за счет прохода жидкости по жаровым

трубам, далее через блок пластин, на которых нефть и вода образуют крупные

капли. После сварочных работ стальная емкость прошла испытание теплом и

давлением с полуторакрат-ным запасом от проектного (7 кг/см2). Установка

рассчитана для работы при температуре окружающей среды от -43*С до 149*С. С

торца емкости находится блок управления с обвязкой и приборами для контроля, измерения

и управления потоками жидкости в емкости.

Установки такого типа успешно применяются как

для тяжелых нефтей, так и для легких, с содержанием пластовой воды в нефти до

95%. Каждая такая установка разрабатывается индивидуально, в зависимости от

физико-химической композиции обрабатываемой нефти, с тщательным подбором ее

тепловой мощности и времени продолжительности процесса отстоя/обработки.

Имеется ряд существенных преимуществ

использования одной комплексной установки такого типа для одновременной сепарации

нефти, газа и воды:

1. Сепарация газа происходит при существующем

давлении поступаемой нефти со скважины, что является оптимальным фактором при

подборе компрессора, его входного давления и его мощности.

2. Перечень необходимого оборудования для подготовки

нефти сводится к минимуму, упрощая работу операторов и повышая при этом

стабильность работы оборудования, что является особенно существенным для

удаленных промыслов, на которых не всегда имеется постоянный обслуживающий

персонал.

3. Комплексная установка для одновременной

сепарации нефти, газа и воды может полноценно функционировать без сбоя,

независимо от объёма поступаемой нефти и ее давления , так как постоянно

контролируется современной автоматической системой управления РLС

(програмно-логический контроллер), включающий высокоэффективный электронный

детектор интерфейса нефть/ вода и автоматический регулятор обратного давления.

. Нагреватель в комплексной установке подготовки

нефти констукции Малони (хитер-тритер / деэмульсатор) состоит из специально

разработанной нагревательной секции с жаровыми трубами типа “Двойного

Потока” и является более эффективным и более надежным, чем раздельный

огневой подогреватель прямого нагрева. В раздельном подогревателе прямого

нагрева стандартного типа, где жаровые трубы находятся постоянно в среде

отделившейся свободной пластовой воды, поступаемой из сепаратора первой

ступени, при уменьшении ее объёма (в виду уменьшения поступаемой на обработку

эмульсии или каких-либо проблемах в сепараторе первой ступени) и наличия постоянных

высоких температур, создается значительный риск перегрева огневых труб,

выпаривание жидкости в пар высокого давления, что может привести к опасной

аварийной ситуации.

В отличии от этого, в установке конструкции

Малони, жаровые трубы никогда не находятся в среде отделившейся свободной

пластовой воды, а умеренная теплопередача от жаровых труб, расположенных в

нефтяной фазе, обеспечивает равномерный нагрев нефтяной фазы.

5. Одной из существенных особенностей

Комплексной установки Хитер Тритер / деэмульсатор является применение

определенного набора секций коалесценции типа “Очистное Соединение”

(“Сlеап Кnit” – патент Маlопеу) – для нефтяной фазы – и одна или

несколько секций типа “Разделительные/отбойные пластины” (“Interceptor

Рlаtе” – патент Маlопеу) – для водяной фазы, которые являются

высокоэффективным фактором сепарации нефти и воды и доведения качества их

очистки до стандартных требований (базовое содержание воды в нефти – не более

5%).

Секции обоих типов (или только одного типа)

могут комплектоваться в различные комбинации, в зависимости от состава

поступаемой эмульсии и требований к подготовленной нефти и воде. Благодаря

применению таких секций, конструктивные габаритные размеры установок подготовки

нефти типа “хитер-тритер” могут быть намного меньше

стандартного/классического типа деэмульсаторов и отбойных сепараторов.

Для обеспечения функциональной надежности и

продолжительной безопасной работы установки подготовки нефти, ее конструкция

имеет ряд специфических особенностей:

1. Двойная (дублированная) система жаровых труб

(2 х 75 % тепловой мощности) – т.е. при выводе на ремонт одной жаровой трубы,

вторая будет обеспечивать работу установки в режиме 75 % проектной тепловой

мощности.

2. Полная защита от коррозии, состоящая из

внутреннего эпоксидного покрытия всей внутренней поверхности сосуда и

протекторных анодов в водной фазе. Все внутренние части, которые не могут быть

покрыты антикоррозийным составом (за исключением жаровых труб), сделаны из

нержавеющей стали.

3. Современная система контроля для управления

работы горелки, электронная детекция интерфейса нефть/вода, регулирование

давления – все это обеспечивает непрерывный текущий контроль и управление всеми

рабочими функциями установки независимо от ее расположения.

4. Техническое обслуживание и профилактический

осмотр установки, проводимый примерно один раз в два года, заключается в

проведении внутреннего и наружного осмотра сосуда и инспектирования состояния

его деталей и антикоррозионного покрытия. В случае необходимости вытаскивания

жаровых труб из сосуда и их обратной установки, установка подготовки нефти

оборудована специальным тельферным роликовым приспособлением, позволяющим легко

и быстро произвести эти операции.

2.2 Принцип

работы установки подготовки нефти ”Хитер-Тритер”

Процесс обработки нефти, осуществляемый на

установках подготовки нефти конструкции Малони, базируется на многолетней

апробированной конструктивной практике, которая использует единую комплексную

установку – Хитер Тритер (сепаратор / деэмульсатор с подогревом), осуществляющий

одновременно сепарацию нефти, газа и воды.

Жидкость и попутный газ поступают в установку

через входной штуцер, расположенный наверху емкости. Далее во входном отсеке

происходит отделение газа от жидкости. Выделившийся газ поднимается и через

экстрактор влаги поступает в выпускной газовый патрубок. В экстракторе влаги

вся жидкость в газе коагулируется и соединяется с жидкой фазой внизу емкости.

Далее газ проходит через клапан-регулятор, контролирующий рабочее давление и

уровень нефти в установке.

Жидкость попадает на входной зонт –

распределитель потока аппарата, по которому стекает с выделением свободной

воды, и собирается в нижней части под жаровыми трубами.

Температура в жаровых трубах и топке

поддерживается путем сжигания попутного газа, который поступает с узла

подготовки топливного газа. Регуляторы и приборы, обеспечивающие контроль за

пламенем и температурой, установлены в блоке управления.

Более стойкая эмульсия поднимается и нагревается

вокруг жаровых труб, в процессе чего происходит ее быстрое разрушение.

Коагулированные капли воды оседают и соединяются со свободной водой в нижней

части аппарата. А объединяющиеся капли нефти поднимаются выше и через

специальные перегородки попадают на коалесцирующие фильтры (коалесоры).

Фильтры состоят из пакета специальных

полипропиленовых профилированных пластин, расположенных друг над другом. В

ламинарном режиме потока капельки нефти поднимаются к верхнему слою коалесора,

образуя нефтяную пленку. Применение рифленых пластин, расположенных рядом друг

с другом, создает большую коагуляционную площадь, на которой собираются

капельки нефти. Эта секция способствует большему столкновению капель с

образованием крупных глобул. Собравшаяся нефть поднимается наверх к нефтяной

фазе, а вода, под действием силы тяжести, оседает в нижней части емкости.

Обезвоженная нефть продолжает подниматься наверх и перетекает в сборный карман,

откуда через патрубок выводится из аппарата.

Вода, выделившаяся из эмульсии в жаровой секции

и в коалесоре, оседает на дно емкости и соединяется со свободной водой. Затем

вода движется по дну к концу аппарата и выходит из него через два патрубка

сброса пластовой воды. (рис 2.1.)

.

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА ДНС С УПСВ.

.1 Материальный баланс первой ступени сепарации.

При расходе нефтяной эмульсии Gэ – 1000000

тонн/год часовая производительность установки составит

Таблица 3.1.1 Исходные данные для расчета

|

Компонент |

Мольная |

||

|

CO2 |

0,17 |

44 |

14,6 |

|

N2 |

0,53 |

28 |

48,8 |

|

CH4 |

20,06 |

16 |

20,8 |

|

С2Н6 |

1,86 |

30 |

2,98 |

|

С3Н8 |

4,44 |

44 |

0,63 |

|

изо-С4Н10 |

2,29 |

58 |

0,29 |

|

н-С4Н10 |

4,50 |

58 |

0,2 |

|

изо-С5Н12 |

2,36 |

72 |

0,05 |

|

н-С5Н12 |

2,92 |

72 |

0,04 |

|

С6Н14+ |

60,87 |

86 |

0,01 |

|

å |

å |

Составляем уравнения мольных концентраций для

каждого компонента в газовой фазе в расчете на 100 молей нефти по формуле :

где – мольная доля i-го

компонента в исходной эмульсии; – мольная доля отгона,

– константа

фазового равновесия i-го компонента при условиях сепарации.

Таблица 3.1.2 Определение мольной

доли отгона

|

Компонент |

19 |

20 |

19,21 |

|

CO2 |

0,006925223 |

0,006672043 |

0,006870474 |

|

N2 |

0,02565364 |

0,024492424 |

0,025400741 |

|

CH4 |

0,876203276 |

0,841225806 |

0,868618822 |

|

C2H6 |

0,040276123 |

0,039704871 |

0,0401548 |

|

C3H8 |

0,030087125 |

0,030207343 |

0,030112291 |

|

i-C4H10 |

0,007676569 |

0,007740093 |

0,007689823 |

|

n-C4H10 |

0,010613208 |

0,010714286 |

0,010634275 |

|

i-C5H12 |

0,001439902 |

0,00145679 |

0,001443416 |

|

n-C5H12 |

0,001428571 |

0,001445545 |

0,001432103 |

|

остаток |

0,007497229 |

0,007589776 |

0,007516476 |

|

Ʃ |

1,007800866 |

0,971248977 |

0,999873222 |

Расчеты показали, что из 100 молей сырой нефти в

процессе сепарации выделяется 19,21 молей газа.

Составим материальный баланс сепарации в молях

на 100 молей сырой нефти.

Таблица 3.1.3 Мольный баланс процесса сепарации

первой ступени.

|

Компонент |

Молярный |

Газ |

Нефть |

Мольный |

|

|

Молярная |

Моли |

||||

|

CO2 |

0,17 |

0,006870474 |

0,131981808 |

0,038018192 |

0,047056623 |

|

N2 |

0,53 |

0,025400741 |

0,48794824 |

0,04205176 |

0,05204913 |

|

CH4 |

20,06 |

0,868618822 |

16,68616757 |

3,373832433 |

4,175926145 |

|

C2H6 |

1,86 |

0,0401548 |

0,771373716 |

1,088626284 |

1,347435906 |

|

C3H8 |

0,030112291 |

0,578457116 |

3,861542884 |

4,779584702 |

|

|

i-C4H10 |

2,29 |

0,007689823 |

0,147721492 |

2,142278508 |

2,651583031 |

|

n-C4H10 |

4,5 |

0,010634275 |

0,204284431 |

4,295715569 |

5,316977446 |

|

i-C5H12 |

2,36 |

0,001443416 |

0,027728026 |

2,332271974 |

2,886745476 |

|

n-C5H12 |

2,92 |

0,001432103 |

0,027510692 |

2,892489308 |

3,580148678 |

|

остаток |

60,87 |

0,007516476 |

0,144391501 |

60,7256085 |

75,16249286 |

|

Ʃ |

100 |

0,999873222 |

19,20756459 |

80,79243541 |

100 |

Таблица 3.1.4 Массовый баланс процесса сепарации

первой ступени.

|

Компонент |

Молярный |

Массовый |

Массовый |

Массовый |

Масса |

|

CO2 |

0,17 |

7,48 |

5,807199548 |

1,672800452 |

77,6363576 |

|

N2 |

0,53 |

14,84 |

13,66255072 |

1,17744928 |

92,06570566 |

|

CH4 |

20,06 |

320,96 |

266,9786811 |

53,98131893 |

83,18129395 |

|

C2H6 |

1,86 |

55,8 |

23,14121148 |

32,65878852 |

41,47170517 |

|

C3H8 |

4,44 |

195,36 |

25,45211312 |

169,9078869 |

13,02831343 |

|

i-C4H10 |

2,29 |

132,82 |

8,567846537 |

124,2521535 |

6,450720175 |

|

n-C4H10 |

4,5 |

261 |

11,84849702 |

249,151503 |

4,539654032 |

|

i-C5H12 |

2,36 |

169,92 |

1,996417881 |

167,9235821 |

1,174916361 |

|

n-C5H12 |

2,92 |

210,24 |

1,980769804 |

208,2592302 |

0,942146977 |

|

остаток |

60,87 |

5234,82 |

12,41766911 |

5222,402331 |

0,237212915 |

|

Ʃ |

100 |

6603,24 |

371,8529563 |

6231,387044 |

5,63137121 |

Rсмг=0,0563137 –

массовая доля отгона.

Средняя молекулярная масса газа:

Mсрг=å

Miг/ åN0гi

(3.3)

Mсрг = 371,85/ 19,2=

19,3597

Плотность газа:

Таблица 3.1.5 Характеристика газа,выделяющегося

в сепараторе.

|

Компонент |

Молярная |

Молекулярная |

Массовый |

Содержание |

|

CO2 |

0,006871345 |

44 |

1,561692451 |

~ |

|

N2 |

0,025403962 |

28 |

3,674181014 |

~ |

|

CH4 |

0,868728958 |

16 |

71,79684242 |

~ |

|

С2Н6 |

0,040159892 |

30 |

6,22321568 |

~ |

|

С3Н8 |

0,030116109 |

44 |

6,844671447 |

570,663027 |

|

изо-С4Н10 |

0,007690798 |

58 |

2,304095313 |

192,1000907 |

|

н-С4Н10 |

0,010635624 |

58 |

3,186339337 |

265,6557097 |

|

изо-С5Н12 |

0,001443599 |

72 |

0,536883692 |

44,76177934 |

|

н-С5Н12 |

0,001432284 |

72 |

0,532675556 |

44,41093306 |

|

С6Н14+ |

0,007517429 |

86 |

3,33940309 |

278,417144 |

|

Итого |

1 |

~ |

100 |

1396,008684 |

В блоке сепарации от сырой нефти отделяется

только газ. Исходя из этого, составим материальный баланс блока сепарации с

учётом обводненности нефти.

Сырая нефть имеет обводненность 60% масс.

Количество безводной нефти в этом потоке составляет

Qн = 47,619 т/ч.

Газ будет отделяться от нефти с

производительностью:

Qг = Rсмг

.Qн

Qг = 0,0563137.

47,619 = 2,682 т/ч.

Qнсеп = Qн

– Qг = 47,619 – 2,682

= 44,937 т/ч,

Qсеп = Qнсеп+

Q Н2О = 44,937 +

71,429 = 116,366 т/ч.

Правильность расчёта материального баланса

определится выполнением условия:

åQдо сеп = åQпосле

сеп;

åQдо сеп = Q

= 119,048 т/ч;

åQпосле сеп = Qсеп+

Qг;

Qсеп+ Qг

= 116,366 + 2,682 = 119,048 т/ч.

Условие выполняется.

Таблица 3.1.6 Материальный баланс сепарации

первой ступени

.2 Материальный баланс второй ступени

сепарации.

Термодинамические параметры работы

рассматриваемого блока равны:

P=0,5 МПа, t=

100С

Таблица 3.2.1 Исходные данные

|

Компонент |

Мольная |

||

|

CO2 |

0,047 |

44 |

29,2 |

|

N2 |

0,052 |

28 |

97.6 |

|

CH4 |

4,176 |

16 |

41,6 |

|

С2Н6 |

1,347 |

30 |

5,96 |

|

С3Н8 |

4,78 |

44 |

1,26 |

|

изо-С4Н10 |

2,651 |

58 |

0,58 |

|

н-С4Н10 |

5,317 |

58 |

0,4 |

|

изо-С5Н12 |

2,887 |

72 |

0,1 |

|

н-С5Н12 |

3,58 |

72 |

0,08 |

|

С6Н14+ |

75,162 |

86 |

0,02 |

|

å |

å |

Таблица 3.2.2 Определение мольной доли отгона.

|

Компонент |

3 |

2 |

2,95 |

|

CO2 |

0,007434453 |

0,008774936 |

0,007491675 |

|

N2 |

0,01302001 |

0,017309686 |

0,013183365 |

|

CH4 |

0,783235347 |

0,958728477 |

0,790470037 |

|

С2Н6 |

0,06988266 |

0,073036026 |

0,070033847 |

|

С3Н8 |

0,059761858 |

0,059916435 |

0,059769567 |

|

изо-С4Н10 |

0,015572007 |

0,015506051 |

0,015568696 |

|

н-С4Н10 |

0,021657841 |

0,021526316 |

0,021651227 |

|

изо-С5Н12 |

0,002967112 |

0,002939919 |

0,00296574 |

|

н-С5Н12 |

0,00294529 |

0,002917685 |

0,002943897 |

|

С6Н14+ |

0,015487946 |

0,015333129 |

0,015480131 |

|

0,991964524 |

1,17598866 |

0,999558183 |

Таблица 3.2.3 Мольный баланс

процесса сепарации второй ступени.

|

Компонент |

Молярный |

Газ |

Нефть |

Мольный |

|

|

Молярная |

Моли |

||||

|

CO2 |

0,047 |

0,007491675 |

0,022100442 |

0,024899558 |

0,025656078 |

|

N2 |

0,052 |

0,013183365 |

0,038890927 |

0,013109073 |

0,013507365 |

|

CH4 |

4,176 |

0,790470037 |

2,331886609 |

1,844113391 |

1,900142839 |

|

С2Н6 |

1,347 |

0,070033847 |

0,20659985 |

1,14040015 |

1,175048774 |

|

С3Н8 |

4,78 |

0,059769567 |

0,176320224 |

4,603679776 |

4,743552757 |

|

изо-С4Н10 |

2,651 |

0,015568696 |

0,045927654 |

2,605072346 |

2,684221908 |

|

н-С4Н10 |

5,317 |

0,021651227 |

0,063871119 |

5,253128881 |

5,412733986 |

|

изо-С5Н12 |

2,887 |

0,00296574 |

0,008748934 |

2,878251066 |

2,965700579 |

|

н-С5Н12 |

3,58 |

0,008684497 |

3,571315503 |

3,679822299 |

|

|

С6Н14+ |

75,163 |

0,015480131 |

0,045666385 |

75,11733361 |

77,39961342 |

|

å |

100 |

0,999558182 |

2,94869664 |

97,05130336 |

100 |

Таблица 3.2.4 Массовый баланс сепарации второй

ступени.

|

Компонент |

Молярный |

Массовый |

Массовый |

Массовый |

Масса |

|

CO2 |

0,047 |

2,068 |

0,972419455 |

1,095580545 |

47,02221737 |

|

N2 |

0,052 |

1,456 |

1,088945944 |

0,367054056 |

74,7902434 |

|

CH4 |

4,176 |

66,816 |

37,31018574 |

29,50581426 |

55,84019657 |

|

С2Н6 |

1,347 |

40,41 |

6,197995499 |

34,2120045 |

15,33777654 |

|

С3Н8 |

4,78 |

210,32 |

7,758089851 |

202,5619101 |

3,688707613 |

|

изо-С4Н10 |

2,651 |

153,758 |

2,66380391 |

151,0941961 |

1,732465244 |

|

н-С4Н10 |

5,317 |

308,386 |

3,704524891 |

304,6814751 |

1,201262343 |

|

изо-С5Н12 |

2,887 |

207,864 |

0,629923263 |

207,2340767 |

0,303045868 |

|

н-С5Н12 |

3,58 |

257,76 |

0,625283802 |

257,1347162 |

0,242583722 |

|

С6Н14+ |

75,163 |

6464,018 |

3,927309127 |

6460,090691 |

0,06075647 |

|

å |

100 |

7712,856 |

64,87848148 |

7647,977519 |

0,84117325 |

Rсмг=0,0084119-

массовая доля отгона.

Средняя молекулярная масса газа:

Mсрг=å

Miг/ åN0гi

Mсрг = 64,8784148 /

2,94869664 = 22,002625

Плотность газа:

Таблица 3.2.5 Характеристика газа выделившегося

в сепараторе.

|

Компонент |

Молярная |

Молекулярная |

Массовый |

Содержание |

|

CO2 |

0,007494944 |

44 |

1,498810015 |

~ |

|

N2 |

0,013189117 |

28 |

1,678414677 |

~ |

|

CH4 |

0,790814951 |

16 |

57,50695314 |

~ |

|

С2Н6 |

0,070064406 |

30 |

9,553097354 |

~ |

|

С3Н8 |

0,059795647 |

44 |

11,95770272 |

566,526782 |

|

изо-С4Н10 |

0,015581365 |

58 |

4,107324268 |

194,5950033 |

|

н-С4Н10 |

0,021660674 |

58 |

5,709860057 |

270,5192393 |

|

изо-С5Н12 |

0,002967034 |

72 |

0,970913621 |

45,99951866 |

|

н-С5Н12 |

0,002945182 |

72 |

0,963762726 |

45,6607267 |

|

С6Н14+ |

0,015486679 |

86 |

6,053161427 |

286,7840207 |

|

å |

1 |

~ |

100 |

1410,085291 |

Составим материальный баланс блока без сбора

воды:

Qг = Rсмг

.Qн

Qг = 0,0084.

44,9375= 0,378 т/ч.

Из сепаратора будет выходить поток жидкого

продукта, с производительностью Qнсеп

по нефти и общей производительностью Qсеп,

соответственно:

Qнсеп = Qн

– Qг = 44,9375- 0,378

= 44,5595 т/ч,

Qсеп = Qнсеп+

Q Н2О = 44,5595 +

71,4286 = 115,9881 т/ч.

Таблица 3.2.6 Материальный баланс второй степени

сепарации.

.3 Расчет материального баланса сброса

воды

Поток сырой нефти производительностью Qсеп

входит в блок отстоя с содержанием нефти и воды по массе, соответственно:

Rнсеп= 100 . (Qнсеп/

Qсеп)

Rнсеп = 100

(44,9375/ 116,366) = 38,6174 %.

Rвсеп = 100 – Rнсеп=

100 – 38,6174 = 61,3826 %.

На выходе из блока отстоя первичный поток разделяется

на два, в частности:

обезвоженная нефть: вода – 0,5%; нефть – 99,5%;

подтоварная вода: нефть – 0,1%; вода – 99,9%.

Обозначим: Qнот

= Н – количество некондиционной нефти из блока отстоя, кг/ч; Qвот

= В – количество пластовой воды из блока отстоя, кг/ч.

Тогда составим систему уравнений:

Qсеп . Rнсеп

= 0,995 . Н + 0,001 . В

Qсеп . Rвсеп

= 0,005 . Н + 0,999 . В.

Решая эту систему, получаем

Таким образом, количество некондиционной нефти и

количество пластовой воды после блока отстоя, соответственно равны

Qнот = 44,7116 т/ч,

в том числе:

нефть – 0,995.Qнот=

44,488 т/ч;

вода – 0,005.Qнот=

0,2236 т/ч.

Qвот = 71,2763 т/ч,

в том числе:

вода 0,999.Qвот=

71,2050 т/ч;

нефть – 0,001.Qвот=

0,0713 т/ч.

Данные по расчету блока сепарации второй ступени

и сброса воды заносим в табл. 3.3.1

|

Приход |

Расход |

||||||

|

% |

т/ч |

т/г |

% |

т/ч |

т/г |

||

|

Эмульсия |

Обезвоженная |

38,42 |

|||||

|

в |

|||||||

|

нефть |

38,6173255 |

44,937 |

377475 |

в |

|||

|

вода |

61,3826745 |

71,429 |

600000 |

нефть |

99,5 |

44,49 |

373686,66 |

|

вода |

0,5 |

0,22 |

1877,82 |

||||

|

Всего |

100 |

44,71 |

375564,47 |

||||

|

Подтоварная |

|||||||

|

вода |

61,25 |

||||||

|

в |

|||||||

|

вода |

99,9 |

71,21 |

598108,64 |

||||

|

нефть |

0,1 |

0,07 |

598,71 |

||||

|

Всего |

100,0 |

71,28 |

598707,35 |

||||

|

Газ |

0,32 |

0,38 |

3175,3 |

||||

|

Итого |

100,00 |

116,37 |

977475 |

Итого |

100,0 |

116,37 |

977475 |

3.4 Общий материальный баланс установки

На основе материальных балансов отдельных стадий

составляем общий материальный баланс установки подготовки нефти, представленный

в табл. 3.4.1

Таблица 3.4.1 Общий материальный баланс

установки

|

Приход |

Расход |

||||||

|

% |

т/ч |

т/г |

% |

т/ч |

т/г |

||

|

Эмульсия |

Подготовленная |

37,56 |

|||||

|

в |

нефть |

||||||

|

нефть |

40 |

47,619 |

400000 |

в |

|||

|

вода |

60 |

71,429 |

600000 |

нефть |

99,5 |

44,49 |

373686,66 |

|

вода |

0,5 |

0,22 |

1877,82 |

||||

|

Всего |

100,00 |

44,71 |

375564,47 |

||||

|

Газ |

2,57 |

3,06 |

25704 |

||||

|

Подтоварная |

59,87 |

||||||

|

вода |

|||||||

|

в |

|||||||

|

вода |

99,9 |

71,21 |

598108,64 |

||||

|

нефть |

0,1 |

0,07 |

598,71 |

||||

|

Всего |

100 |

71,28 |

598707,35 |

||||

|

Итого |

100 |

119,05 |

1000000 |

Итого |

119,05 |

1000000 |

СПИСОК ЛИТЕРАТУРЫ

1. Лутошкин Г.С. Сбор и

подготовка нефти, газа и воды. Изд. 2 перераб, и доп. М., Недра, 1979, с. 319.

2. Расчет технологических

установок системы сбора и подготовки скважиной продукции. С.А. Леонтьев, Р.М.

Галикеев, О.В. Фоминых.: Учебное пособие. – Тюмень: ТюмГНГУ, 2010

3. Сбор, подготовка и хранение

нефти. Технология и оборудование. Учебное пособие. / А.Р. Хафизов, Н.В.

Пестрецов, В.В.Чеботарев и др. ; Под ред. А.Р.Хафизова, Н.В. Пестрецова, В.В.

Шайдакова. 2002,с. 551.

Химическое превращение сырья осуществляется в реакционных аппаратах, или реакторах. Процессы, протекающие в них, обеспечивают получение различных продуктов реакции и улучшение их качества. Конструкция реактора должна отвечать требованиям данного химического процесса.

Исходные данные:

Производительность по товарному ДХЭ 120000 т/год

Число рабочих часов в году 8040 часов

Общие потери 2,2%

Температура в реакторе 55 оС

Давление в реакторе 0,18 МПа

Продукты прямого хлорирования этилена, % масс.:

1,2 – дихлорэтан – 98

1,1,2 – трихлорэтан – 1,8

Винилхлорид – 0,1

Хлористый этил – 0,1

Состав сырья:

Технический хлор, % об.:

Хлор – 98

Вода – 0,001

Кислород – 2

Технический этилен, % об.:

Этилен – 99,9

Метан – 0, 048

Этан – 0, 048

Пропилен – 0,005

Расчет материального баланса установки

Производительность установки с учетом потерь

Рассчитываем часовую производительность установки

С учетом состава технического ДХЭ

В реакторе протекают следующие реакции:

1. Образование 1,2 – дихлорэтана.

С2Н4 + 2Cl2 C2H4Cl2

2. Образование 1,1,2 – трихлорэтана

С2Н4 + Cl2 C2H3Cl3 + HCl

3. Образование винилхлорида

С2H4 + Cl2 C2H3Cl + HCl

4. Образование хлористого этила

C2H4 + HCl C2H5Cl

При этом образуется:

ДХЭ – 15565 * 0,98 = 15254 кг/ч

ТХЭ – 15565 * 0,02 = 311,3 кг/ч

ВХ – 15565 * 0,1/100 = 15,56 кг/ч

ХЭ – 15565 * 0,1/100 = 15,56 кг/ч

Определение количества хлора и этилена, идущих на образование ДХЭ – сырца.

На образование ДХЭ (100%-ого):

X1 X2 15254

CH2=CH2 + Cl2 C2H4Cl2

28 71 99

М (С2Н4) = 28 кг/кмоль

М (Сl2) = 71 кг/кмоль

М (С2Н4Cl2) = 99 кг/кмоль

X1 (C2H4) = 28*15254/99 = 4402,2 кг/ч

Х2 (Сl2) = 71*15254/99 = 10939,7 кг/ч

На образование ТХЭ:

Х1 Х2 311,3 Х3

С2Н4 + 2Cl2 С2Н3Cl3 + НCl

28 142 133,5 36,5

M(HCl) = 36,5 кг/кмоль

М(С2H3Cl3) = 133,5 кг/кмоль

Х1 (С2Н4) = 28*•311,3/133,5 = 65,3 кг/кмоль

Х2 (Cl2) = 142*311,3/133,5 = 331,2 кг/кмоль

Х3(НCl) = 65,3*36,5/28 = 85,1 кг/ч

На образование ВХ:

Х1 X2 15,56 X3

С2H4 + Сl2 C2H3Cl + HCl

28 71 62,5 36,5

M(C2H3Cl) = 62,5 кг/кмоль

Х1(C2H4) = 28*15,56/62,5 = 6,97 кг/ч

Х2 (Сl2) = 71*15,56/62,5 = 17,27 кг/ч

Х3(НCl) = 6,97*36,5/28 = 9,1 кг/ч

На образование ХЭ:

Х1 X3 15,56

С2Н4 + НCl C2H5Сl

28 36,5 64,5

M(C2H5Cl) = 64,5 кг/кмоль

Х1(С2Н4) =28*15,56/64,5 = 6,7 кг/ч

В данном случае идет утилизация хлористого водорода, образовавшегося в предыдущих реакциях.

Х3 (HCl) = 15,56*36,5/64,5=8,8 кг/ч

Определяем суммарное количество образовавшегося хлористого водорода:

На реакцию образования этилхлорида расходуется хлористого водорода – 10,1 кг/ч. остальное количество 94,2 – 8,8 = 85,4 кг/ч растворяется в дихлорэтане сырце.

Общий расход этилена.

Расход технического этилена.

Состав технического этилена, % об.:

Этилен (С2Н4) – 99,9

Метан (СН4) – 0,048

Этан (С2Н6) – 0,048

Пропилен (С3Н6) – 0,005

Плотность при нормальных условиях [5]

где М – молекулярная масса газа, кг/кмоль

– плотность газа при н.у., кг/м3

22,4 м3 – объем, занимаемый 1 кмоль газа.

(С2Н4) = 28/22,4 = 1,250 кг/м3

(СН4) = 16/22,4 = 0,714 кг/м3

(С2Н6) = 30/22,4 = 1,339 кг/м3

(С3Н6) = 42/22,4 = 1,875 кг/м3

(С2Н2) = 26/22,4 = 1,161 кг/м3

Объем при нормальных условиях [5]

где – объем, занимаемый газом при н.у., м3

m – масса газа, кг

– плотность газа при н.у., кг/м3

Объемный расход чистого 100%-ого этилена для получения дихлорэтана.

Общий объемный расход этиленовой фракции составит:

Расход остальных газов:

Пропилен или

Метан или

Этан или

Общий массовый расход технического этилена составит:

Состав этилена в массовых процентах :

[5]

Этилен

Пропилен

Метан

Этан

Общий расход хлора

G = 11288,6 кг/ч – расход чистого 100%-ого хлора пошедшего на реакцию получения 1,2 – дихлорэтана и побочные реакции.

Определим состав технического хлора в массовых процентах.

Определим плотность газов, входящих в состав технического хлора.

(Cl2) = 71/22,4 = 3,17 кг/м3

(Н2O) = 18/22,4 = 0,8 кг/м3

(O2) = 32/22,4 = 1,43 кг/м3

Объемный расход чистого 100%-ого хлора составит:

Объемный расход технического хлора:

Остальные компоненты:

Вода или

Кислород или

Массовый расход технического хлора.

(вода)

где – массовый расход технического хлора

mi (хлор) – массовый расход 100%-ого (чистого) хлора

mi (кислород) – массовый расход 100%-ого (чистого) кислорода

mi (вода) – массовый расход 100%-ого (чистого) водяного пара

Определим состав технического хлора в массовых процентах.

[5]

хлор

вода

кислород

Таблица 5.1. Материальный баланс стадии прямого хлорирование этилена

|

Приход |

Расход |

||||||

|

Компоненты |

% |

Компоненты |

% |

||||

|

Технический этилен в том числе: Этилен Пропилен Метан Этан Технический хлор, в том числе: Хлор Вода кислород |

4484,77 4481,2 0,3 1,23 2,3 11392,6 11288,6 0,033 104 |

160,17 160,04 0,007 0,07 0,07 160,46 159 0,002 3,25 |

27,88 72,12 |

ДХЭ-товарный Побочные, в том числе: ТХЭ ВХ ХЭ Отходящие газы, в том числе: Хлористый водород Пропилен Метан Этан Вода Кислород Потери ДХЭ |

14943 342,4 311,3 15,56 15,56 193,3 85,4 0,2 1,23 2,3 0,033 104 395 |

151 2,85 3,17 0,24 0,24 5,85 1,2 0,007 0,07 0,07 0,002 3,25 4 |