Способы экстрагирования.

В

фармацевтической промышленности

используют следующие способы

экстрагирования: мацерация, ремацерация,

перколяция. реперколяция, противоточное

и циркуляционное экстрагирование.

Способы экстрагирования классифицируют

на статические и динамические. При

использовании статических методов

экстрагирования (н-р: мацерация) экстрагент

поступает на сырье периодически, а

извлечение получают за один или несколько

приемов. При использовании динамических

методов экстрагирования (н-р: перколяция)

сырье и экстрагент загружают периодически

и сливают извлечение непрерывно или

загрузка сырья, экстрагента и получение

извлечения происходят непрерывно.

Выбор

способа экстрагирования зависит от

многих факторов: свойств экстрагента,

структуры растительного материала,

экономической целесообразности.

Рекуперация спирта из отработанного сырья

Отработанное сырье

(шрот) промывают в выпарительной чашке

2-3-х-кратным количеством воды очищенной

по отношению к массе сырья, но не менее

чем 50 мл, сырье отжимают и выбрасывают.

Затем измеряют объем и плотность

(ареометром) промывных вод и определяют

с помощью алкоголеметри-ческой таблицы

№1 концентрацию спирта. Полученные

данные используют при составлении

материального баланса. Промывные воды

сливают в специальный сосуд.

Составление материального баланса

Материальный

баланс – это соотношение между количествами

исходных материалов, полученного

готового продукта, отходами производства

и материальными потерями. Материальный

баланс может быть составлен как в

отношении всего технологического

процесса, так и в отношении каждой

отдельной

стадии или

производственной операции. Он может

охватывать асе материалы (суммарный

баланс) или каждый отдельный компонент.

Уравнение

материального баланса имеет следующий

вид:

G,

= G2

+ G3

+G4

+ G5.

где

G1

– масса исходных материалов; G2

– готового продукта; G3

– побочных продуктов;

G4–

отбросов;

G5

– материальных

потерь,

В случае отсутствия

отходов производства уравнение

материального баланса имеет вид:

G1

= G2

+ G5

Технологический

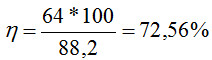

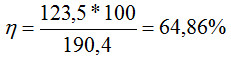

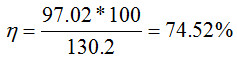

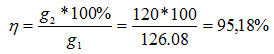

выход η – это отношение массы готового

продукта G2

к массе взятых исходных материалов G1,

выраженное в процентах:

η=

G2/

G1∙100%

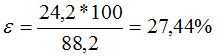

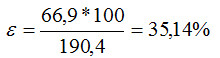

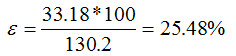

Технологическая

трата (Σ) – это отношение массы материальных

потерь G5

к массе исходных материалов G1,

выраженное в процентах:

Σ=

G5/

G1∙100%

Чем меньше

технологическая трата, тем рентабельнее

производство.

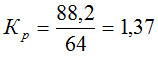

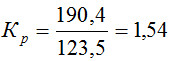

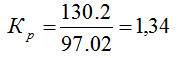

Расходный

коэффициент (Красх)

– это отношение массы взятых исходных

материалов к массе полученного готового

продукта. Красх.

величина безразмерная, всегда больше

единицы, рассчитывается с точностью до

0,001.

Красх.=

G1/

G2

Чем

меньше Красх,

тем пучше организован технологический

процесс.

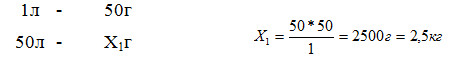

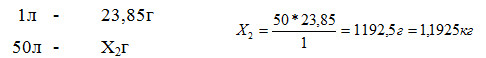

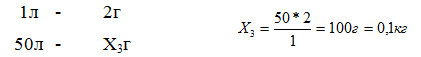

Для составления

материального баланса по спирту

количество спирта в экстрагенте, настойке

и промывных водах следует выразить в

единицах абсолютного спирта, мл при

20°С (см. алкоголеметрические таблицы)

(учетная единица на фармпроизводетве).

Материальный баланс по абсолютному этанолу

|

Приходная часть |

Расходная часть |

|||

|

Взято экстрагента |

Взято абсолютного |

Получено |

Концентрация |

Содержание |

|

40% 120мл |

48 |

|

37 14,8 не определяем |

37 7,4 3,6 |

|

Итого: |

48 |

Итого: |

48 |

Итог расходной

части материального баланса должен

быть равен итогу приходной части баланса.

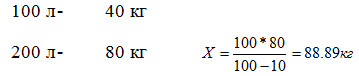

Количество промывных вод, оставшихся

в сырье, определяют путем взвешивания

сырья после получения промывных вод.

ПРИМЕЧАНИЕ: * Неучтенные

потери: 48 – (37 + 7,4) = 3,6 мл

ОБУЧАЮЩАЯ ЗАДАЧА

по составлению

материального баланса на абсолютный

этанол

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Задачи к экзамену с решением по заводской фармацевтической технологии

Задача 1.

Сколько литров 96,45% спирта и воды потребуется для получения 120 литров 40,04% спирта?

Решение

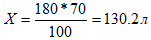

1) Количество 96,45% спирта в л рассчитывают по формуле:

х = P· b/a = 120 40,04/96,45 = 49,82 л

2) Количество 94,45% спирта по массе

P = V·r = 49,82·0,8136 = 40,53 кг

3) Масса 120 л 40,04% спирта (Р)

P = V·r = 120·0,9480 = 113,76 кг

4) Количество воды

113,76 – 40,53 = 73,23 кг (л)

Ответ: 49,82 л 96,45% спирта и 73,23 л воды.

Задача 2.

Сколько литров 95% спирта нужно смешать с водой, чтобы получить 400 л 40% спирта? Чему равна контракция?

Решение

1) По таб. 4, ГФ XI, вып. 1, стр. 319 для получения 1 л 40% спирта нужно смешать 421 мл 40% и 607 мл воды. Расчет на 400 л:

1 л – 421 мл 40% сп. 1 л – 607 мл воды

400 л – х1 400 л – х2

х1 = 168,40 л х2 = 242,80 л воды

2) Контракция: (168,4 + 242,8) – 400 = 11,2 л

Ответ: 168,4 л 95% спирта и 242,8 л воды.

Задача 3.

Определить, сколько литров 70% спирта получится при смешении 1000 л 95% с 391 л воды. Решить по алкоголеметрической таблице.

Решение

1) Масса 1000 л 95% спирта (табл. 3, ГФ XI, вып. 1. стр. 318)

P = V·r = 1000·0,8114 = 811,4 кг

2) Масса 70% спирта

811,4 + 391 = 1202,4 кг

3) Объем 70% спирта

V = P/r = 1202,4 / 0,8856 = 1357,72 л

4) Контракция

(1000 + 391) – 1357,72 = 3,28 л

Ответ: 1357,72 л

Задача 4.

Определить, сколько литров 96% и 10% спирта нужно смешать, чтобы получить 500 л 40% спирта. Чему равна контракция?

Решение

Для удобства проведения расчетов необходимо занести известные данные в таблицу.

| Объемный % | Весовой % | Плотность |

| 96 % | 93,86 % | 0,8079 |

| 40 % | 33,33 % | 0,9480 |

| 10 % | 7,99 % | 0,9848 |

1) Масса 40% спирта

P = V·r = 500·0,9480 = 474,00 кг

2) Масса 96% спирта

х = P·(b-c)/(a-c) х = 474·(33,33 – 7,99)/(93,86 – 7,99) = 139,85 кг

3) Масса 10% спирта

474,00 – 139,85 = 334,15 кг

4) Объем 96% спирта

V = P/r = 139,85/0,8074 = 173,21 л

5) Объем 10% спирта

V = P/r = 334,15/0,9848 = 339,31 л

6) Контракция

(173,21 + 339,31) – 500 = 12,52 л

Ответ: контракция равна 12,52 л, объем 96% спирта – 173,21 л, объем 10% спирта – 339,31 л.

Задача 5.

Необходимо приготовить 300 л 70% спирта из 90%-ного и рекуперата с содержанием абсолютного спирта 5%. Сколько л 90% спирта и рекуперата нужно израсходовать? Чему равна контракция?

Решение:

| Объемный % | Весовой % | Плотность |

| 90 % | 85,68 | 0,8292 |

| 70 % | 62,36 | 0,8856 |

| 10 % | 4,02 | 0,9910 |

1) Масса 70% спирта

P = V·r P = 300·0,8856 = 265,68 кг

2) Масса 90% спирта

х = P·(b-c):(a-c) х = 265,68· (62,36 – 4,02):(85,68 – 4,02) = 189,81 кг

3) Масса 5% спирта (рекуперата)

265,68 – 189,81 = 75,87 кг

4) Объем 90% спирта

V = P:r V= 189,81:0,8292 = 228,91 л

5) Объем 5% спирта (рекуперата)

V = P:r V = 75,87:0,9910 = 75,56 л

6) Контракция

(228,91 + 75,56) — 300 = 4,47 л

Ответ: 228,91 л 90% спирта и 75,56 л рекуперата, контракция 4,47 л.

Задача 6.

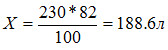

Определите массу 230 л спиртоводной смеси, если при 20°С стеклянный спиртомер опустился до 82%. Сколько литров безводного спирта содержится в спиртоводной смеси?

Решение.

1. Масса 82% спирта равна:

r82%=0,8536 m=V*r=0.8536*230=196.238 кг

2. Сколько литров безводного спирта содержится в спиртоводной смеси?

Ответ: в спиртоводной смеси содержится 188,6 л безводного спирта

m=196,33 кг.

Задача 7.

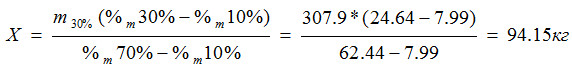

Приготовьте 320 л 30% этанола, необходимого для получения экстракта чабреца жидкого, исходя из спирта ректификата с концентрацией 70% и спирта рекуперата с концентрацией 10%.

Решение.

1. r30% спирта=0,9622 %m30%спирта=24,64

r10% спирта=0,9848 %m10%спирта=7,99

2. Масса 320 л 30% этанола:

m=V30% спирта*r30% спирта=320*0,9622=307,9 кг

3. Количество кг 70% спирта:

70% спирта

4. Количество 10% спирта:

m10%=307.9-94.15=213.75 кг

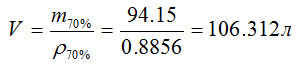

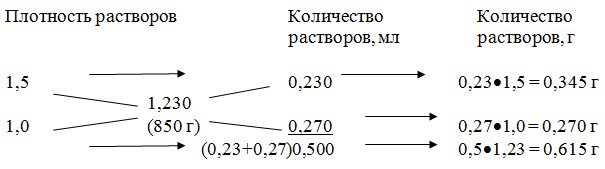

5. Объём 70% спирта:

6. Объём 10% спирта:

Ответ: 106,312 л 70% спирта и 217,049 л 10% спирта.

Задача 8.

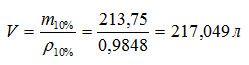

Получено 800 мл раствора основного ацетата алюминия с плотностью 1,017. Сколько нужно добавить раствора с плотностью 1,063, чтобы получить стандартный раствор с плотностью 1,048?

Решение

Расчет количества раствора с плотностью 1,063:

При укреплении растворов расчет ведут по массе (m=V·r)

(

(

1) mр-ра с плотностью 1,017 = 800·1,017 = 813,6 г

2) 0,33 г – 0,0153 г.

х — 813,6

х = (0,031·1,063·800·1,017):(0,015·1,017) = 1757,49 г

Ответ: 1757,49 г или 1653,33 мл раствора с плотностью 1,063 .

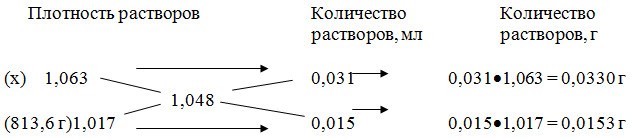

Задача 9.

Сколько нужно взять раствора основного ацетата свинца с плотностью 1,5, чтобы получить 850 г раствора с плотностью 1,230?

Решение

Расчет количества раствора с плотностью 1,5:

Расчет ведут по массе.

1) 0,615 г – 0,345 г

850 г – х г

х = 850·0,345: 0,615 = 476,83 г или 317,9 мл

Ответ: 476,83 г или 317,9 мл раствора с плотностью 1,5.

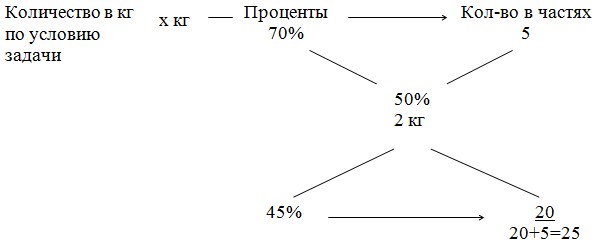

Задача 10.

Рассчитайте сколько 70% раствора кальция хлорида необходимо смешать с 45% раствором, чтобы получить 2 кг 50% раствора.

Решение.

Для решения используют форму «звездочки», в которую подставляют исходные данные:

1. Расчет количества 70% раствора:

На 25 частей 50% раствора — 5 частей 70% раствора

на 2 кг 50% раствора — Х кг 70% раствора

2. Расчет количества 45% раствора :

На 25 частей 50% раствора — 20 частей 45% раствора

на 2 кг 50% раствора — Х кг 45% раствора

Ответ: 0,4 кг 70% раствора и 1,6 кг 45% раствора.

Задача 11.

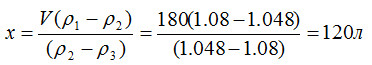

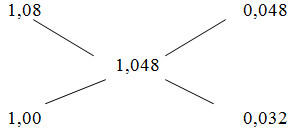

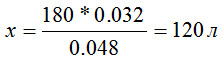

Получено 180л основного ацетата алюминия с плотностью 1,08. Какое количество воды необходимо добавить, чтобы получить препарат с плотностью 1,048г/см3?

Решение.

1 способ. Расчет разбавителя по объёму:

V — х

2 способ. Расчет по схеме «звездочка»:

0,048(1,08) — 0,032(вода)

180 — х

Ответ: 120 л воды

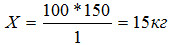

Задача 12.

Приготовьте 150 л раствора камфоры в масле для наружного применения. Расходный коэффициент равен 1,05, плотность камфорного масла равна 0,93г/см3. Дайте изложение технологического процесса.

Решение.

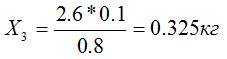

1. Расчет количества камфоры

на 1 л — 100 г камфоры

на 150 л — Х

2. Расчет массы камфорного масла

m=Vмасла камфорного*rмасла=150*0,93=139,5

3. Расчет количества масла подсолнечного:

mкамфорного масла-mкамфоры=139,5-15=124,5 кг

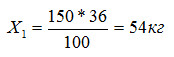

4. Расчет количества исходных ингредиентов с учетом Красх

камфоры- 15*1,05=15,75кг

масла- 124,5*1,05=130,725 кг.

Технологический процесс:

В паровом котле подогревают подсолнечное масло до 40-45°С, и при включенной мешалке добавляют камфору, перемешивают до растворения камфоры. Раствор фильтруют под давлением. Проводят стандартизацию и фасуют раствор во флаконы.

Ответ: камфоры 15,75 кг; масла подсолнечного 130,725 кг.

Задача 13.

Приготовьте 200 л камфорного спирта. Расходный коэффициент равен 1,02. Дайте изложение технологического процесса (плотность камфорного спирта 0,886 г/см3).

Решение.

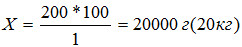

1. Расчет массы камфоры для приготовления раствора:

на 1 л раствора — 100 г камфоры

на 200 л раствора — Х г камфоры

2. Расчет количества 70% спирта для приготовления раствора:

масса камфорного спирта

m=200*0,886=177,2кг

масса 70% спирта

mкамфорного спирта-mкамфоры=177,2-20=157,2кг

3. Состав рабочей прописи:

камфоры- 20*1,2=20,4кг

спирта 70%- 157,2*1,02=160,344кг

70% спирта

70% спирта

Ответ: 20 кг камфоры и 180,975 л 70% спирта.

Технологический процесс:

В сухой реактор отвешивают камфору и добавляют этанол. Смесь перемешивают до полного растворения камфоры. Раствор фильтруют, стандартизируют и фасуют в склянки по 25; 50 мл.

Задача 14.

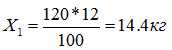

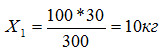

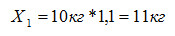

Рассчитайте количество сырья и экстрагента для получения 120 л настойки ландыша, если коэффициент поглощения равен 2,0 см3/г.

Решение

Сырье – трава ландыша, измельченная до 8 мм (ГФ XI). Экстрагент – спирт этиловый 70%. Соотношение сырья и готовой продукции 1:10. Количество сырья: 120/10 = 12 кг.

Общее количество экстрагента для получения настойки рассчитывают по формуле:

V = V1+P·K, где

V – общий объем экстрагента, л (мл)

V1-объем настойки (готового продукта), л (мл)

P – количество растительного сырья, кг (г)

К – коэффициент поглощения.

V = 120+12·2 = 144 л

Ответ: травы ландыша — 12 кг, спирта этилового 70% — 144 л.

Задача 15.

Приготовить 120 л настойки боярышника методом перколяции, если Кn = 2 см3/г. Составить материальный баланс по абсолютному спирту, если выход составил 98%. Содержание спирта в настойке 65%

Решение:

Соотношение сырья и готовой продукции 1:10.

Сырье – плоды боярышника 120:10 = 12 кг.

Экстрагент – спирта этиловый 70%

V = 120+(12·2) = 144 л

Количество полученной настойки (с учетом выхода продукции):

120 л – 100 % х = (120·98):100 = 117,6 л настойки

х – 98%

|

Израсходовано |

Получено |

||

| Наименование | Содержание абсолютного спирта л | Наименование | Содержание абсолютного спирта л |

| Спирт этиловый 70% — 144 л | Х = 144·70%:100% = 100,8 л | Настойка боярышника 117,6 л с содержанием спирта 65% | Х = 117,6·65:100 = 76,44 л |

| Потери: 100,8 – 76,44 = 24,36 л | |||

| Итого: | 100,8 л | Итого: | 100,8 л |

1) Выход h = 76,44·100:100,8 = 75,83 %

2) Трата e = 24,36·100:100,8 = 24,17%

3) Красх.= 100,8:76,44 = 1,31

Ответ: уравнение материального баланса имеет вид: выход 75,83%, трата 24,17%, расходный коэффициент – 1,31.

Задача 16.

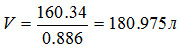

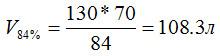

Приготовьте 100л настойки эвкалипта методом дробной мацерации по ВНИИФ, Кп=1,5см3/г. Количество экстрагента рассчитайте исходя из 84% спирта.

Решение.

Сырье – лист эвкалипта, экстрагент – 70% спирт этиловый, настойка эвкалипта готовится в соотношении 1:5.

Количество сырья: М сырья=100:5=20кг

Количество экстрагента: V экстрагента=100+20*1,5=130л

Пересчет 70% спирта из 84%:

1. Масса 70% спирта равна:

m70%=0,8856(r70% спирта)*130=115,1кг

2. Масса 84% спирта равна:

m84%=(115,1кг*62,36):78,16=91,94кг

Примечание: % по массе 70%=62,36

% по массе 84%=78,16

3. Количество воды: mводы=115,1кг-91,94кг=23,16кг

4. Объём 84% спирта:

5. Контракция (108,3+23,16)-130=1,46л.

Ответ: для получения 70% спирта необходимо смешать 108,3л 84% спирта и 23,16л воды.

Технологический процесс:

Сущность процесса заключается в последовательном экстрагировании растительного сырья дробными частями свежего экстрагента. В производственных условиях делают 4 слива.

Расчет экстрагента для 1 залива:

100(количество готовой продукции):4 (количество сливов)

Задача 17.

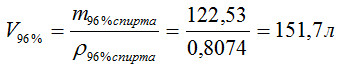

Рассчитайте количество сырья и экстрагента для приготовления 280л настойки зверобоя, Кп=1,5см3/г. Сколько потребуется воды и имеющегося в наличии 96% спирта для приготовления рассчитанного количества экстрагент?

Решение

Сырье – трава зверобоя, экстрагент – 40% спирт этиловый, настойки зверобоя в соотношении 1:5.

Количество сырья: М=280:5=56кг

Количество экстрагента: V=280+56*1,5=364л

1. Масса 40% спирта равна:

m40%=0,9480 (r40%спирта)*364=345,07

2. Масса 96% спирта равна:

33,33*345,07=93,86*х

m96%=(345,07кг*33,33):93,86=122,53кг

3. Количество воды:

mводы=m40%спирта-m96% спирта

345,07кг-122,53кг=22,54кг

4. Объём 96% спирта:

5. Контракция:

V96%спирта + Vводы -V40%спирта=(151,7+222,54)-364=10,24л

Ответ: для получения 40% спирта смешиваем 151,7л 96% спирта и 222,54л воды и получаем 364л 40% спирта

Задача 18.

Рассчитать количество сырья и экстрагента для получения 100л настойки валерианы. Кп равен 1,3см3/г. Описать приготовление настойки методом дробной мацерации по ВНИИФ. Составить материальный баланс по абсолютному спирту. В настойке содержится 64% спирта.

Решение.

Сырье: корневища с корнями валерианы, экстрагент: 70% этанол.

1. Расчет количества сырья:

Настойка валерианы готовится в соотношении 1:5; у=5

mсырья=100:5=20кг

2. Расчет количества экстрагента:

Vэкстрагента = mсырья*(Кп+у)=20*(1,3+5) = 126 л 70% спирта этилового

Загружают в перколтяор 20 кг сырья и заливают:

3. Расчет количества экстрагента для одного залива:

100:4=25л;

25л+(20*1,3)=51л 70% спирта,

где 20кг – масса сырья.

Оставляют на сутки. Сущность процесса заключается в последовательном экстрагировании растительного сырья дробными частями свежего экстрагента. В производственных условиях делают 4 слива.

Расчет экстрагента для 1 залива:

100(количество готовой продукции):4 (количество сливов)

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

Содержание абсолютного спирта, л |

Наименование |

Содержание абсолютного спирта, л |

| Спирт этиловый 70% 126л |

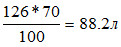

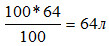

Абсолютный спирт в л:

|

1. Настойка 100л

(содержание спирта 64%) 2. Потери |

Абсолютный спирт в л:

24,2 |

| ИТОГО |

88,2 |

ИТОГО |

88,2 |

Потери: 88,2-64=24,2л

;

;

Ответ: корневищ и корней валерианы 20 кг, спирта этилового 70% 126л;

h=72,56%; Кр=1,37; e=27,44%

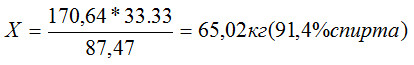

Задача 19.

Рассчитать количество сырья и экстрагента для получения 150 л настойки красавки (Кп = 2 см3/г). Дать изложение технологического процесса методом перколяции. Количество экстрагента рассчитать исходя из 91,4% спирта этилового.

Решение.

1. Сырье – лист красавки, экстрагент – 40% спирт этиловый, соотношение фаз 1:10.

2. Расчет сырья: 150л:10=15кг

3. Расчет экстрагента: 150+(15*2) = 180л 40% спирта

4. Расчет массы 40 % спирта:

r40% спирта=0,9480

m40% спирта=0,9480*180=170,64кг.

5. Расчет массы 91,4% спирта:

6. Расчет воды: M=m40%спирта — m91,4% спирта=170,64-65,02=105,62кг

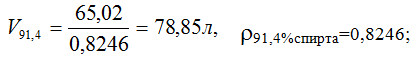

7. Расчет объёма 91,4% спирта:

8. Контракция: V91.4% спирта + Vводы – V40%спирта=

=78,85+105,82-180=4,47л

Ответ: 78,85л 91,4% спирта и 105,85 л воды.

Технологический процесс:

1-й день. В перколятор загружают 15 кг сырья и заливают 30+30=60л экстрагента и оставляют на 24 часа для настивания.

2-й день. Устанавливают скорость перколяции равную 1/24 – 1/48 занимаемого рабочего объёма перколятора и с той же скоростью добавляют чистый экстрагент. Перколируют до истощения сырья, затрачивая при этом рассчитанное количество экстрагента. Полученную настойку отстаивают при температуре не выше 10°С, не менее 2 суток, фильтруют, стандартизируют и расфасовывают.

Задача 20.

Из 20 кг сырья листьев красавки с содержанием алкалоидов 0,36%, получили 200 л стандартной настойки, с содержанием алкалоидов 0,033%. Составить материальный баланс по действующим веществам. Дать изложение технологического процесса.

Решение.

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

Содержание алаклоидов, кг |

Наименование |

Содержание алкалоидов, кг |

| Листья красавки

(содержание алкалоидов 0,36%) – 10кг |

100 – 0,36 20 – х х=0,072 |

1. Настойка красавки (содержание алкалоидов 0,033%) – 200л

2. Потери |

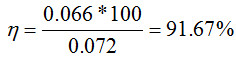

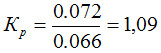

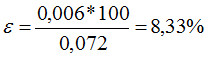

100 — 0,033 200 – х х=0,066 0,006 |

| ИТОГО |

0,072 |

ИТОГО |

0,072 |

Потери: 0,072-0,066=0,006кг

;

;

Ответ: h=91,67%; Кр=1,09; e=8,33%

Технологический процесс: В перколятор загружают 20 кг сырья, заливают 40% спиртом до зеркала и оставляют на сутки для настаивания. Через сутки устанавливают скорость перколяции, равную 1/24 – 1/48 рабочего объёма перколятора, и с такой же скоростью подают в перколятор чистый экстрагент. Перколируют до истощения сырья, затрачивая при этом рассчитанное количество экстрагента. Полученную настойку отстаивают при температуре не выше 10°С, не менее 2 суток, фильтруют, стандартизируют и расфасовывают.

Задача 21.

Приготовить 200 л настойки пустырника методом мацерации, Кп=1,8 см3/г. Составить материальный баланс по абсолютному спирту при условии, что выход настойки составил 95%. Содержание спирта в настойке равно 65%.

Решение.

1. Сырье – трава пустырника,

соотношение фаз 1:5, экстрагент – 70% этиловый спирт

2. Расчет количества сырья:

настойки пустырника готовится в соотношении 1:5

200:5=40 кг

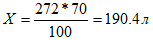

3. Расчет экстрагента:

200+(40*1,8)=272 л 70% спирта

4. Выход настойки составил 95%

200 л — 100%

Х л — 95% Х=190л

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

Содержание абсолютного спирта, л |

Наименование |

Содержание абсолютного спирта, л |

| Спирт этиловый 70% — 272 л |

|

1. Настойка пустырника (содержание спирта 65%) – 190л

2. Потери |

66,9 |

| ИТОГО |

190,4 л |

ИТОГО |

190,4л |

Потери: 190,4-123,5=66,9

;

;

Ответ: h=64,86%; Кр=1,54; e=35,14%

Задача 22.

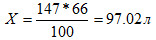

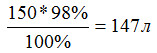

Приготовить 150 л настойки валерианы методом перколяции, Кп=1,2см3/г. Составить материальный баланс по абсолютному спирту, если выход настойки составил 98%. В настойке содержится 66% спирта.

Решение.

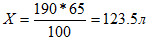

1. Настойка валерианы готовится в соотношении 1:5, следовательно необходимо взять:

сырья :

150:5=30 кг,

экстрагента (70% спирта ):

150+(30*1,2)=186л

2. Выход настойки составил 98%, поэтому настойки получили:

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

Содержание абсолютного спирта, л |

Наименование |

Содержание абсолютного спирта, л |

| Спирт этиловый 70% — 186 л |

|

1. Настойка красавки (содержание спирта 66%) – 147л

2. Потери |

33,18 |

| ИТОГО |

130,2 л |

ИТОГО |

130,2 л |

Потери: 130,2-97=33,18

;

;

Ответ: h=74,52%; Кр=1,34; e=25,48%

Задача 23.

Приготовить 150 мл жидкого экстракта крапивы методом реперколяции по Чулкову пятью циклами, в батарее 5 перколяторов. Рассчитать количество сырья и экстрагента, загрузку одного перколятора, продолжительность процесса. Дать изложение технологического процесса в течение 6 дней. Кn=3 см3/г.

Решение

1. Расчет количества сырья.

Жидкие экстракты готовят в соотношении 1:1, значит для приготовления 150 л экстракта нужно взять сырья: Q = V/y = 150/1 = 150 кг

V – объем готовой продукции

y – коэффициент съема готовой продукции.

2. Расчет экстрагента на весь процесс.

W = Q(Kn+y) = 150(3+1) = 600 л

W – объем экстрагента

Q – количество сырья

y – коэффициент съема готовой продукции

Kn – коэффициент поглощения сырья см3/г

3. Расчет сырья для одного диффузора

G = Q/(n·c) = 150/(5·5) = 6 кг

G – количество сырья

n – число диффузоров

с – число циклов

4. Расчет экстрагента для ввода в один диффузор:

V1 = G·(Kn+y) = 6·(3+1) = 24 л

5. Расчет сырья на один цикл

G1 = Q:c = 150:5 = 30 кг

6. Расчет экстрагента на один цикл:

W1 = n·G(Kn+y) = 5·6(3+1) = 120

7. Расчет объема дозы извлечения отбираемого в качестве готовой продукции:

a = G·y = 6·1 = 6 л

8. Сколько дней будет длиться процесс:

t = c·n+n = 5·5+5 = 30 дней

t — время

с – количество циклов

n – количество перколяторов

1 день.

В первый перколятор загружаем 6 кг изрезанных листьев крапивы, уплотняем и заливаем 50% спиртом при открытом кране для вытеснения воздуха. Затем кран закрываем, слившуюся жидкость заливаем в перколятор и добавляем оставшийся спирт (всего 24 л). Оставляем на сутки.

2 день.

Загружаем сырьем II перколятор. Открываем кран I перколятора, сливаем 6 л извлечения и переносим во II перколятор. В первый перколятор заливаем 24 л 50% этанола, сливаем 18 л и переносим во второй перколятор. Оставляем на сутки.

3 день.

В перколятор №3 загружаем 6 кг сырья. Из перколяторов №1 и №2 сливаем по 6 л извлечений. Производим передвижку извлечений. Извлечение из II перколятора переносим в III, из I – во II. В I перколятор заливаем 24 л 50% спирта, сливаем 18 л и переносим во II, сливаем 18 л и переносим в III. Оставляем на сутки.

4 день.

Загружаем сырьем IV перколятор. Открываем краны трех перколяторов и сливаем по 6 л извлечений. Проводим передвижку извлечений. Из I во II, из II в III, из III в IV. В первый перколятор заливаем 24 л 50% спирта и сливаем 18 л, переносим во II. Из II сливаем 18 л и переносим в III, из III сливаем 18 л и переносим в IV. Оставляем на сутки.

5 день.

Загружаем сырьем V перколятор. Из перколяторов I, II, III и IV сливаем по 6 л извлечений. Проводим передвижку извлечений из IV в V, из III в IV, из II в III, из I во II. В первый заливаем 24 л 50% спирта, сливаем 18 л и переносим во II, из II в III, из III в IV, из IV в V. Оставляем на сутки.

6 день.

Открываем краны всех пяти перколяторов и получаем по 6 л извлечений. Извлечение из V перколятора – готовая продукция. Так как чистый экстракт поступал в I перколятор, то сырье в нем истощено. Проводим отгонку спирта в I перколяторе и загружаем свежим сырьем. Проводим передвижку извлечений: из I во II, из II в III, из III в IV, из IV в V. Извлечение из V переводим в I перколятор. Свежий экстрагент заливаем во II перколятор 24 л, сливаем 24 л и переносим в III, сливаем 24 л и переносим в IV, сливаем 24 л и переносим в V, из V сливаем 18 л и переносим в I перколятор. Оставляем на сутки.

Ответ: сырья – 150 кг, экстрагента – 600 л, загрузка одного перколятора – 6 кг, продолжительность процесса – 30 дней.

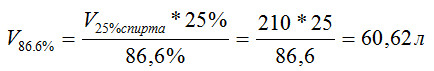

Задача 24.

Приготовить 120л жидкого экстракта – концентрата горицвета 1:2. Дать изложение технологического процесса. Рассчитать сырья и экстрагент, если Кп=1,5см3/г. Количество экстрагента рассчитать, исходя из 86,6% этанола.

Решение.

1. Сырье – измельченная трава горицвета.

mсырья=120/2=60кг

2. Экстрагент – спирт этиловый 25%

V экстрагента = 120+60*1,5=210л

r25%=0,9682; r86,6%=0,8402

m25%спирта=210*0,9682=203,32кг

3. Объём 86,6% этанола:

4. Масса 86,6% этанола:

m86.6%=V86.6%спирта*r86,6%спирта=60,62л*0,8402=50,93кг

5. Объём воды:

Vводы=mводы=m25%спирта – m86,6% спирта=203,32-50,93=152,39л

Ответ: Чтобы получить 210 л 25% этанола нужно смешать 60,62л 86,6% этанола и 152,39л воды.

Технологический процесс:

Экстрагирование проводят в батарее из 3-х перколяторов, в каждый загружают по 60:3=20кг травы горицвета. В 1-й перколятор заливают 70л 25% спирта (120:3+mсырья*Кп=40+20*1,5)

Через 2 часа сливают 40л извлечения и извлечение переносят во 2-й перколятор. В 1-й перколятор заливают 70л свежего экстрагента и сливают 30л извлечения, которое переносят во 2-й перколятор. Перколяторы оставляют для настаивания.

Через 2 часа из 1-го и 2-го перколяторов сливают по 40л извлечения. Вытяжку из 2-го перколятора переносят в 3-й перколятор, из 1-го – во 2-й. В

1-й перколятор заливают 70 л свежего экстрагента, сливают 30л извлечения и переносят во 2-й перколятор, из 2-го перколятора сливают 30л извлечения и переносят в 3-й.

Через сутки открывают краны всех 3-х перколяторов и сливают по 40 л извлечения, вытяжка из 3-го перколятора представляет собой готовую продукцию. Вытяжку из 2-го перколятора переносят в 3-й, из 1-го во второй. Перколяторы оставляют для настаивания на 2 часа.

Через 2 часа из 3-го перколятора сливают 2-ю порцию готовой продукции. Вытяжку из 2-го перколятора переносим в 3-й. Перколяторы оставляют для настаивания на 2 часа.

Через 2 часа из 3-го перколятора сливают 3-ю, последнюю порцию готовой продукции. Все три вытяжки объединяют, отстаивают при температуре не выше 10°С в течение 2 суток, фильтруют. Перколяторы разгружают, спирт регенерируют.

Задача 25.

Приготовить 160л жидкого экстракта водяного перца методом Чулкова пятью циклами, в батарее из 4 перколяторов. Рассчитать количество сырья и экстрагента, загрузку одного перколятора, продолжительность процесса. Дать изложение технологического процесса. в течение 5 дней. Кп=2,2см3/г.

Решение.

1. Жидкий экстракт водяного перца готовится в соотношении 1:1, поэтому сырья необходимо взять:

mсырья=160:1=160 кг

2. Объём экстрагента (70% этанол) равен

Vэкстрагента=mсырья(Кп+у)=160+(160*2,2)=512л

3. Масса сырья, загружаемого в один перколятор равна:

mсырья: число циклов : число перколяторов=(160:5):4=8кг

4. Продолжительность процесса равна:

количество перколяторов * число циклов + число перколяторов=4*5+4=24 дня

Технологический процесс.

1-й день. Загружают в 1-й перколятор 8 кг травы водяного перца и заливают 8+(8*2,2)=25,6 л 70% спирта. Перколятор оставляют на сутки для настаивания.

2-й день. Из 1-го перколятора сливают 8 л извлечения, переносят во 2-й перколятор, куда предварительно помещают 8 кг сырья.

В 1-й перколятор заливают 25,6л свежего экстрагента и сливают 17,6л извлечения, которое переносят во 2-й перколятор. Перколяторы оставляют на сутки для настаивания.

3-й день. Из 1-го и 2-го перколятора сливают по 8 л извлечения, извлечение из 1-го перколятора переносят во 2-й, из 2-го – в третий, куда предварительно загружают 8 кг сырья.

В 1-й перколятор заливают 25,6л чистого экстрагента, сливают 17,6л извлечения, которое переносят во 2-й перколятор. Из 2-го перколятора сливают 17,6 л извлечения, переносят его в 3-й перколятор. Перколяторы оставляют на сутки для настаивания.

4-й день. Сливают из 3-х перколяторов по 8 л извлечения. Загружают 8 кг сырья в 4-й перколятор. Вытяжку из 1-го перколятора переносят во 2-й, из 2-го – в 3-й, из 3-го в 4-й. В 1-й перколятор заливают 25,6л чистого экстрагента и сливают 17,6л извлечения, которое переносят во 2-й перколятор, из 2-го перколятора сливают 17,6л извлечения и переносят в 3-й, из 3-го сливают 17,6л извлечения и переносят в 4-й. Перколяторы оставляют на сутки для настаивания.

5-й день. Сливают из каждого перколятора по 8л извлечения. Вытяжка из первого перколятора является готовой продукцией. Вытяжку из 1-го перколятора переносят во 2-й, из 2-го – в 3-й, из 3-го — в 4-й.

Первый перколятор разгружают и загружают свежим сырьем (8кг травы водяного перца). Во 2-й перколятор заливают 25,6л свежего экстрагента, сливают 17,6л извлечения, которое переносят в 3-й перколятор, из 3-го перколятора 17,6л извлечения переносят в 4-й перколятор, из 4-го перколятора 17,6л извлечения переносят в 1-й перколятор. Перколяторы оставляют на сутки для настаивания.

Задача 26.

Приготовить 120 л жидкого экстракта боярышника методом Чулкова. Использовать батарею из 3-х перколяторов и 4 цикла. Кп равен 2 см3/г. Определить загрузку перколяторов, количество сырья и экстрагента, дать изложение технологического процесса с 1-го по 6-й день.

Решение.

Жидкий экстракт боярышника готовится в соотношении 1:1 на 70% этиловом спирте.

1. Количество плодов боярышника (сырья): 120:1=120 кг.

2. Количество сырья для загрузки одного одного перколятора: 120(3*4)=10кг

3. Экстрагента (70% спирта): 120+(120*2)=360л.

4. Экстрагента в один перколятор 10+(10*2)=30л

Технологический процесс.

1-й день. Загружают 10 кг измельченных плодов боярышника в 1-й перколятор, уплотняют, заливают 30 л 70% спирта и оставляют на сутки для настаивания.

2-й день. Загружают сырьем 2-й перколятор. Из 1-го сливают 10 л промежуточного извлечения и переносят во 2-й перколятор. В 1-й перколятор заливают 30 л 70% спирта, сливают 20 л извлечения и переносят во 2-й перколятор. Оставляют на одни сутки для настаивания.

3-й день. Загружают сырьем 3-й перколятор. Из 1-го и 2-го перколятора сливают по 10 л извлечения. Вытяжку из 1-го перколятора переносят во 2-й, из 2-го в третий. В первый перколятор заливают 30 л 70% спирта, сливают 20 л извлечения и переносят во 2-й перколятор, из 2-го перколятора сливают 20 л извлечения, переносят в 3-й. Оставляют на сутки для настаивания.

4-й день. Сливают из 3-х перколяторов по 10 л извлечения. Вытяжка из 3-го перколятора является готовой продукцией, вытяжку из 2-го перколятора переносят в 3-й, из 1-го – во 2-й.

1-й перколятор разгружают и заполняют свежим сырьем. Во 2-й перколятор заливают 30 л свежего экстрагента, сливают 30 л и переносят в 3-й перколятор, из 3-го перколятора сливают 30 л извлечения и переносят в 1-й. Перколяторы оставляют на сутки для настаивания.

5-й день. Открывают краны 3-х перколяторов и сливают по 10 л извлечения. Вытяжка из 1-го перколятора является готовым извлечением.

2-й перколятор разгружают и заполняют свежей порцией сырья. Вытяжку из 2-го перколятора переносят в 3-й, из 3-го в первый. В 3-й перколятор заливают 30 л свежего экстрагента, сливают 30 л и переносят в 1-й, из 1-го сливают 30 л извлечения и переносят во 2-й. Перколяторы оставляют на сутки для настаивания.

6-й день. Открывают краны 3-х перколяторов и сливают по 10 л извлечения. Вытяжка из 2-го перколятора является готовой продукцией. Извлечение из 3-го перколятора переносят в 1-й, из 1-го – во 2-й. Третий перколятор разгружают и загружают свежим сырьем. В 1-й перколятор заливают 30 л свежего экстрагента, сливают 30 л извлечения и переносят во 2-й перколятор, из 2-го перколятора 30 л извлечения переносят в 3-й перколятора. На 6-й день общее количество готовой продукции равно 30л.

Ответ: 120 кг плодов боярышника, 360 л 70% спирта.

Задача 27.

Рассчитать, сколько сырья и экстрагента необходимо взять для приготовления 340кг сухого экстракта солодки с содержанием в нем 17% глицирризиновой кислоты. В сырье содержится 10% глицирризиновой кислоты. Составить материальный баланс по действующим веществам, если выход составил 95%. Описать технологический процесс.

Решение.

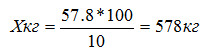

1. Расчет количества глицирризиновой кислоты в 340 кг сухого экстракта солодки:

100 кг экстракта — 17%

340 кг экстракта — х%

2. Расчет количества сырья для получения 57,8кг глицирризиновой кислоты:

в 100 кг сырья — 10,0 кг глицирризиновой кислоты

в х кг сырья — 57,8 кг глицирризиновой кислоты

3. Расчет количества экстрагента (0,25% раствора аммиака) для экстрагирования 578кг сырья?

Vэкстрагента=578*8=4624л

4. Расчет количества сухого экстракта (выход 95%):

340 кг экстрагента — 100%

х кг экстрагент — 95% Х=323 кг

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

Количество глиц. к-ты в кг |

Наименование |

Количество глиц. к-ты в кг |

| 578 кг корня с содержанием глиц. кислоты 10% |

57,8 |

1)323 кг сухого экстракта с содержанием глиц. к-ты 17%.

2) Потери |

54,91 (57,8 * 0,95) 2,89 |

| ИТОГО |

57,8 |

ИТОГО |

57,8 |

Потери: 57,8-54,91=2,89кг

Технологический процесс:

578кг корней солодки заливают 5-ти кратным количеством 0,25% раствора аммиака (2890 л) и настаивают 48 часов, затем 1 порцию извлечения сливают. Сырье повторно заливают 3-х кратным количеством 0,25 % раствора аммиака (1734л) и настаивают 24 часа. Вытяжки объединяют, осветляют кипячением в течение 3 часов с добавлением 5% бентонита. Затем извлечение фильтруют и высушивают в распылительной сушилке. Сухой экстракт солодки с содержанием влаги до 5% расфасовывают в стеклянные банки.

Задача 28.

Получено 120 кг густого экстракта одуванчика с содержанием влаги 18%. Доведите препарат до стандартной влажности 25%.

Решение.

1. Расчет количества экстрактивных веществ в 120 кг густого экстракта с влажностью 18%:

100 кг — 82 кг

120 кг — Х кг Х=98,4 кг

2. Расчет количества стандартного экстракта, в котором содержится 98,4 г экстрактивных веществ:

100 кг — 75 кг

Х кг — 98,4 кг Х=131,2 кг

3. Расчет количества воды, которое необходимо добавить, чтобы получить стандартный экстракт:

131,2 кг – 120 кг = 11,2 кг = 11,2л

Технологический процесс:

Корни одуванчика в количестве 120 кг заливают приблизительно пятикратным количеством хлороформной воды, настаивают 48 часов, вытяжку сливают. Затем сырье повторно настаивают с троекратным количеством свежего экстрагента в течение 24 часов.. Полученные извлечения объединяют, осветляют, добавляя 3-5% каолина в виде кашицы. Сгущение вытяжки проводится выпариванием в вакууме при t=50-60°C и разряжении 600-650 мм рт.ст. до надлежащей густоты.

Ответ: для доведения экстракта до нормы необходимо добавить 11,2 л воды.

Задача 29.

Получено 20 кг густого экстракта солодки с содержанием влаги 30%. Определите до какой массы следует упарить экстракт, чтобы влажность его была стандартной – 25%.

Решение.

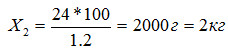

1. Расчет количества сухих веществ в 20 кг сухого экстракта:

Густой экстракт солодки содержится 30% влаги, поэтому сухих веществ в 20 кг будет содержаться:

100 кг – 70кг

20 кг — Хкг

сухих веществ.

сухих веществ.

2. Расчет количества стандартного густого экстракта в котором будет содержаться 14 кг сухих веществ:

100 кг — 75 кг

Х кг — 14 кг

3. Расчет количества воды, которое необходимо удалить, чтобы получить стандартный экстракт:

20-18,67=1,33 кг воды

Ответ: экстракт следует упарить до 18,67 кг.

Задача 30.

Приготовить 3 кг сухого экстракта красавки, если сырье содержит 1,2% алкалоидов в пересчете на гиосциамин. Дать изложение технологического процесса. Провести расчеты по стандартизации сухого экстракта красавки, если получено 2,6 кг с содержанием алкалоидов 0,9%.

Решение.

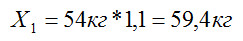

Стандартный экстракт красавки содержит 0,7 – 0,8% алкалоидов. Расчет проводят по верхнему пределу содержания алкалоидов (0,8%):

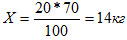

1. Расчет количества алкалоидов (г) в 3 кг сухого экстракта красавки:

В 100 г сухого экстракта содержится 0,8г алкалоидов

в 3 000г — Х1

алкалоидов

алкалоидов

2. Расчет количества сырья (листьев красавки) для получения 24 г алкалоидов:

В 100 г сырья содержится 1,2 г алкалоидов

в Х2 г — 24 г алкалоидов

сырья

сырья

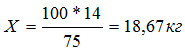

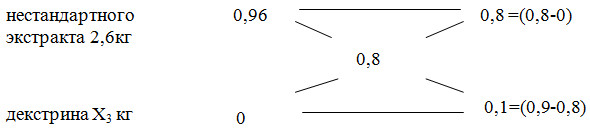

3. Расчет количества декстрина для получения стандартного экстракта (из 2,6 кг нестандартного с содержанием алкалоидов 0,9%):

0,8 кг — 0,1 декстрина кг

2,6 кг — Х3 декстрина кг

Ответ: для приготовления экстракта необходимо взять 2 кг сырья,

для стандартизации экстракта необходимо взять 0,325 кг декстрина

Технологический процесс:

Измельченные листья красавки загружают в перколяторы и экстрагируют, используя метод быстротекущей реперколяции. Экстрагент – 20% спирт. Полученную вытяжку фильтруют, определяют плотный остаток (экстрактивные вещества), количество алкалоидов. Затем сгущают вытяжку под вакуумом до консистенции густого экстракта. К нему, на основании полученных результатов определения количественного содержания плотного остатка и алкалоидов, добавляют столько картофельного декстрина, чтобы содержание алкалоидов составляло 0,7 – 0,8%.

Задача 31.

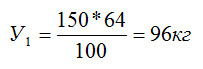

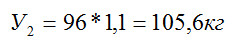

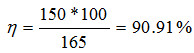

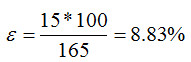

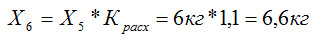

Приготовьтеь 150кг сахарного сиропа. Кр = 1,1. Составьте материальный баланс.

Решение.

Расчет количества ингредиентов на 150 кг сиропа:

1. Количество воды:

а) 100 кг — 36 кг воды

150 кг — Х1 кг воды

б) С учетом К расх

2. Количество сахара

а) 100 кг — 64 кг сахара

150 кг — У1 кг сахара

б) С учетом К расх

Материальный баланс.

|

Израсходовано |

Получено |

||

|

Наименование |

кг |

Наименование |

кг |

| 1. Сахар

2. Вода |

105,6 59,4 |

1. Сахарный сироп

2. Потери |

150 15 |

| ИТОГО |

165 |

ИТОГО |

165 |

Потери: 165-150=15кг

;

;

Ответ: сахар – 105,6кг, вода – 96кг,

h=90,91%; e=8,83%

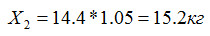

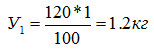

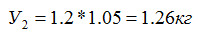

Задача 32.

Приготовить 120 кг пертуссина, Красх = 1,05. Составить материальный баланс.

Решение.

Состав на 100кг продукции:

жидкий экстракт чабреца — 12кг;

калия бромид — 1кг

сироп сахарный — 82кг

спирт этиловый 80% — 5кг

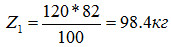

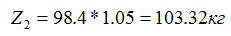

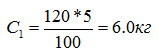

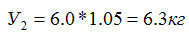

Расчет ингредиентов на 120 кг, с учетом Красх.

— экстракт чабреца:

1) расчет на 120кг:

100кг – 12кг

120кг – Х1кг

2) расчет с учетом Красх:

— калия бромид:

1) расчет на 120кг:

100кг – 1кг

120кг – У1кг

2) расчет с учетом Красх:

— сироп сахарный:

1) расчет на 120кг:

100кг – 82кг

120кг – Z1кг

2) расчет с учетом Красх:

— спирт этиловый 80%:

1) расчет на 120кг:

100кг – 5кг

120кг – С1кг

2) расчет с учетом Красх:

МАТЕРИАЛЬНЫЙ БАЛАНС

|

Израсходовано |

Получено |

||

|

Наименование |

кг |

Наименование |

кг |

| Экстракт чабреца

Калия бромид Сахарный сироп Спирт этиловый 80% |

15,2 1,26 103,32 6,3 |

Пертуссина

Потери |

120,0 6,08 |

| ИТОГО |

126,08 |

ИТОГО |

126,08 |

Потери: 126,08-120=6,08кг

Ответ:

Состав на 120 кг продукции с учетом Красх:

жидкого экстракта чабреца -15,20кг

калия бромида — 1,26кг

сиропа сахарного — 103,32кг

спирта этилового 80% — 6,30кг

h= 95,18%

e- 4,82%

Задача 33.

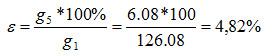

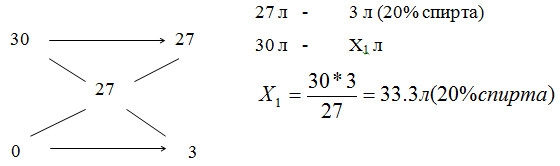

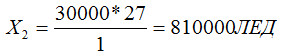

Получено 30 л адонизида, имеющего биологическую активность 30 ЛЕД в 1 мл. Доведите препарат до нормы (23 – 27 ЛЕД). Дайте изложение технологического процесса (биологическая активость 1 г травы – 66 ЛЕД).

Решение.

1. Доведение препарата до нормы:

2. Расчет количества травы горицвета весеннего:

а) Расчет количества ЛЕД в 30 л адонизида с активностью 27 ЛЕД.

1 мл — 27 ЛЕД

30 000 мл — Х2 ЛЕД

б) Расчет количества травы, в котором будет содержаться 810 000 ЛЕД:

1 г — 66ЛЕД

Х3 — 810 000 ЛЕД Х3= 12 272,72 г

Ответ: 3,3 л 20% спирта; 12,272 кг травы

Технологический процесс:

Экстрагирование травы горицвета весеннего проводят смесью, состоящей из 95 объёмных частей хлороформа и 5 частей спирта в аппарате Сокслета. После истощения сырья вытяжку упаривают до небольшого объёма и добавляют воду в количестве, равном количеству травы, затем продолжают отгонку хлороформа и спирта под вакуумом. Водную вытяжку отстаивают в седиментаторе, декантируют и фильтруют через слой окиси алюминия толщиной 1 – 1,5 см. Очищенная вытяжка пригодна не только для внутреннего применения, но и для инъекций. Проводят стандартизацию раствора. В 1 мл должно содержаться 23 – 27 ЛЕД. Выпускают в ампулах и во флаконах по 15 мл.

Задача 34.

Приготовьте плантаглюцид, исходя из 30 кг листьев подорожника большого. Дайте изложение технологического процесса.

Решение.

Технологический процесс:

В экстрактор загружают 30 кг листьев подорожника большого, заливают 300 л горячей воды, подогретой до 90-95°С, кипятят 20 – 25 минут, а затем настаивают 3-4 часа. Полученный экстракт фильтруют и подают в пленочный аппарат непрерывного действия для упаривания под вакуумом (разрежение 600 -700 мм рт.ст. и температура 65-75°С). Извлечение упаривают до 1/20 объёма полученного экстракта. Осаждение плантаглюцида из упаренного экстракта проводят в реакторе при t=65°С, в который из мерника подают 3-х кратное количество 95% спирта. Спирт прибавляют в течение 30 минут при непрерывном перемешивании, после чего выделившемуся плантаглюциду дают отстояться в течение 3-4 часов. Надосадочную жидкость отстаивают. Полученный в виде суспензии плантаглюцид отфильтровывают на нутч–фильтре, промывают спиртом и сушат в вакуум – сушильном шкафу при температуре 50-60°С и разрежении 600-700 мм рт. ст. до содержания влаги не более 10%. Высушенный плантаглюцид загружают в шаровую мельницу, измельчают в тонкий порошок и просеивают.

Получение гранул. Порошок плантаглюцида смешивают с сахарной пудрой и увлажняют 70% спиртом, гранулируют. Высушивают на воздухе, просеивают и фасуют в банки по 50 г.

Ответ: 30 кг листьев подорожника, 300 л воды.

Задача 35.

Составьте рабочую пропись для получения 100кг линимента алоэ. Красх=1,1. Опишите технологический процесс.

Решение.

Состав линимента алоэ: 78 частей сока алоэ

11 частей касторового масла

11 частей эмульгатора №1

0,1 эвкалиптового масла

Расчет количеств компонентов с учетом Красх:

масса сока алоэ= 78*1,1=85,8кг

масса касторового масла = 11*1,1=12,1кг

масса эмульгатора = 11*1,1=12,1кг

масса эвкалиптового масла= 0,1*1,1=0,11кг

Технологический процесс:

В мазевом котле с паровым обогревом при t=70°С расплавляют эмульгатор, затем добавляют подогретое касторовое масло и к полученной основе добавляют подогретый сок алоэ. Сок эмульгируют до получения эмульсии. Эмульсию охлаждают и вносят эвкалиптовое масло. Линимент хорошо перемешивают, стандартизуют и фасуют.

Ответ:

Состав рабочей прописи с учетом Красх:

Сока алоэ — 78*1,1=85,8кг

Касторового масла — 11*1,1=12,1кг

Эмульгатора -11*1,1=12,1кг

Эвкалиптового масла — 0,1*1,1=0,11кг

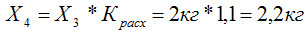

Задача 36.

Составьте рабочую пропись для получения 30 кг мази серной простой, Красх равен 1,1. Опишите технологический процесс.

Решение.

Для приготовления 300 кг мази необходимо взять 100 кг серы и 200 кг основы:

1. Расчет количества серы:

а) 300 кг — 100 кг серы

30 кг — Х1 кг серы

б) С учетом К расх

2. Расчет количества основы:

30-10=20кг

Состав эмульсионной основы:

10 кг — эмульгатора Т2

30 кг — воды

60 кг — вазелина

3. Расчет количества эмульгатора Т2:

а) 100 кг — 10 кг

20 кг — Х3 кг

б) С учетом К расх

4. Количество воды:

а) 100 кг — 30

20 кг — Х5

б) С учетом Красх

5. Количество вазелина:

а) 100 кг — 60 кг

20 кг — Х7

б) С учетом Красх

Ответ: Состав рабочей прописи:

Серы — 11кг

Эмульгатор Т2 — 2,2кг

Воды — 6,6кг

Вазелина — 13,2кг

Технологический процесс:

В заводских условиях в первую очередь готовят эмульсионную основу. В котле с паровым обогревом расплавляют эмульгатор Т2 как более тугоплавкое вещество, затем добавляют вазелин и горячую воду. Хорошо перемешивают до образования однородной массы. Эмульсионную основу затем оставляют до созревания. Серу измельчают и вносят в основу при перемешивании. Затем мазь пропускают через РПА или трехвальцовую мазетерку, добиваясь нужной степени дисперсности. Мазь стандартизируют, фасуют.

Задача 37.

Составьте рабочую пропись для получения 125кг мази цинковой, Кр=1,05. Опишите технологический процесс.

Решение.

Мазь цинковая готовится по ГФ Х в концентрации 10%, в качестве основы используется вазелин.

1. Расчет количества оксида цинка:

а) 100кг — 10кг

125кг — Х1кг Х1=12,5 кг

б) С учетом Красх

Х2=Красх*Х=12,5*1,05=13,125 кг.

Расчет количества вазелина:

а) 100кг — 90 кг

125кг — Х3 кг Х3=112,5 кг

б) С учетом Красх

Х4=Х3*Красх=112,5*1,05=118,125кг

Ответ: Состав рабочей прописи:

оксида цинка — 13,125кг

вазелина — 118,125кг

Технологический процесс:

1-й способ. Цинка оксид измельчают, смешивают с расплавленной основой. Мазь пропускают через РПА.

2-й способ. Готовят концентрат мази, который пропускают через трёхвальцовую мазетерку, добиваясь нужной степени дисперсности. Концентрат смешивают с остальной расплавленной основой. Мазь стандартизируют и фасуют.

Задача 38.

Приготовьте суппозитории «Анузол» в количестве 200 штук. Расходный коэффициент равен 1,1. Дайте изложение технологического процесса и описание используемуей аппаратуры.

Состав одного суппозитория:

Основа липофильная 2,06

Ксероформ 0,1

Экстракт красавки 0,002

Цинка сульфат 0,005

Глицерин 0,12

Решение:

1. Расчет массы ингредиентов на 200 суппозиториев с учетом Красх:

Основы- 2,06 *2000*1,1=4532 г

Ксероформа- 0,1 *2000*1,1=220 г

Экстракт красавки- 0,002 *2000*1,1=4,4г

Цинка сульфата- 0,05 *2000*1,1=110г

Глицерина- 0,12 *2000*1,1=264 г.

Технологический процесс:

Основу отвешивают и помещают в реактор с паровой рубашкой, расплавляют, передавливают в другой реактор через фильтр. Готовят концентрат лекарственных веществ, растворимых в воде, в соотношении 1:1. Ксероформ измельчают, просеивают и смешивают с расплавленной основой, пропускают несколько раз через трехвальцовую мазетерку. В первую очередь в расплавленную основу вводят концентраты экстракта красавки, цинка сульфата, глицерин, перемешивают, затем вводят концентрат ксероформа и хорошо перемешивают в течение 45 минут. Затем полуостывшую массу разливают по формам в автоматах Франко – Креспи. Формы охлаждают, разнимают и выталкивают из форм суппозитории. Готовые суппозитории фасуют в целлофановые ленты и упаковывают в коробки.

Ответ: основы 4,352 кг, ксероформа 0,220 кг, экстракта красавки 0,0044 кг, цинка сульфата 0,011 кг, глицерина 0,264 кг.

Задача 39.

Составьте рабочую пропись на получение свинцового пластыря, исходя из 5 кг свинца оксида. Дайте изложение технологического процесса.

Решение.

Состав прописи:

Свинца оксида 5,0

Свиного жира 5,0

Масла подсолнечного 5,0

Воды очищенной сколько нужно.

Технологический процесс:

В медный котел с паровым обогревом загружают свиной жир, расплавляют, затем добавляют подсолнечное масло и в последнюю очередь добавляют суспензию оксида свинца с водой. Процесс ведут при t= 100-110°С, добавляя через каждые 5 минут горячую очищенную воду, следя затем, чтобы она не выкипала. Варку ведут до тех пор, пока масса не приобретет белый цвет. В химическом отношении свинцовый пластырь представляет собой смесь свинцовых слей кислот: олеиновой, пальмитиновой и стеариновой. Процесс считается законченным, если небольшая проба, вылитая в холодную воду, дает пластическую массу. Затем массу хорошо промывают, избавляясь от глицерина и нагревают в котле при t=105-110°С до полного удаления воды. Готовую массу выкатывают в палочки.

Ответ: оксида свинца 5 кг, свиного жира 5 кг, масла подсолнечного 5 кг, воды сколько нужно.

Задача 40.

Составьте рабочую пропись на получение 150 кг гранул глицерофосфата, если расходный коэффициент равен 1,1. Дайте изложение технологического процесса.

Решение.

1. Состав гранул:

Кальция глицерофосфата — 10 частей

Натрия глицерофосфата — 2 части

Сахара — 88 частей.

2. Расчет количества кальция глицерофосфата

а) На 100 кг гранул — 10 кг кальция глицерофосфата

на 150 кг гранул — Х Х=15,0 кг

б) С учетом К расх

15,0*1,1=16,5 кг

3. Расчет количества натрия глицерофосфата

а) На 100 кг гранул — 2 кг натрия глицерофосфата

на 150 кг гранул — Х Х=3,0 кг

б) С учетом К расх

3,0*1,1=3,3 кг

4. Расчет количества сахара:

а) На 100 кг гранул — 88 кг сахара

на 150 кг гранул — Х Х=132,0 кг

б) С учетом К расх

132,0*1,1=145,2 кг

Ответ: Состав рабочей прописи:

кальция глицерофосфата — 15,0 кг

натрия глицерофосфата — 3,0 кг

сахара — 132,0 кг

Технологический процесс:

Измельчают сахар, кальция глицерофосфат и натрия глицерофосфат. Затем готовят смесь порошков: порошки перемешивают в смесителе с сигмообразными лопастями. В этот же смеситель добавляют воду до получения массы, имеющей необходимую влажность, которую затем гранулируют. Гранулы высушивают, стандартизуют, фасуют.

Задача 41.

Приготовьте 30 кг таблеток эуфиллина по 0,15 (Красх =1,2). Дайте изложение технологического процесса.

Состав на одну таблетку:

Эуфиллина 0,15

Крахмала 0,048

Кальция стеарата

Средняя масса 1 таблетки 0,2

Решение.

1. Расчет количества кальция стеарата:

0,2-(0,15+0,048)=0,002

2. Расчет количества таблеток:

m таблеток=средняя m 1 таблетки=30 000:0,2=15 000

3. Расчет на 15 000 таблеток с учетом Красх.

эуфиллина — 15 000*0,15*1,2=27 000 г

крахмала — 15 000*0,048*1,2=8640г

кальция стеарата — 15 000*0,002*1,2=360 г

Технологический процесс:

В качестве увлажнителя используют 2% крахмальный клейстер, на 100 кг смеси порошков (эуфиллина и крахмала) расходуют 13-16 кг крахмального клейстера.

Порошки измельчают, смешивают. Влажную массу гранулируют, сушат при t=40-45°С до остаточной влажности 3%. Затем проводят сухую грануляцию, гранулят опудривают смесью стеарата кальция и крахмала, таблетируют.

Ответ: эуфиллина 27 000 г, крахмала 8 640 г, кальция стеарата 360г.

Задача 42.

Приготовьте 18 кг таблеток фурацилина по 0,02 для наружного применения (Красх=1,1). Дайте изложение технологического процесса.

Состав на одну таблетку:

Фурацилина — 0,02

Наполнителя

Средняя масса 0,82

Решение

1. Расчет числа таблеток:

18 000 : 0,82=21951 шт.

2. Фурацилина – 21951*0,02*1,1=482,92

Натрия хлорида – 21951*0,8*1,1=19316,88

Технологический процесс:

Натрия хлорид измельчают, просеивают и выделяют фракцию 0,25 мм – 0,5 мм. Натрия хлорид тщательно перемешивают с фурацилином и получают таблетки прямым прессоавнием.

Ответ: фурацилина 482,92г; натрия хлорида 19316,88г

Задача 43.

Приготовьте 20 000 таблеток цинка сульфата по 0,0003 (Красх=1,2). Дайте изложение технологического процесса.

Состав на одну таблетку:

Цинка сульфата 0,0003

Наполнителя

Средняя масса 0,028

Решение.

В качестве наполнителя используется молочный сахар.

1. Расчет молочного сахара

Средняя масса таблетки – масса цинка сульфата = 0,028-0,003=0,0277

2. Расчет количества ингредиентов:

цинка сульфата 0,0003*20 000*1,2=7,20г

молочного сахара 0,0277*20 000*1,2=664,8г

Технологический процесс:

Приготовление таблеток проводят в асептических условиях, так как они используются для приготовления глазных капель. Цинка сульфат и молочный сахар смешивают и увлажняют 50% спиртом. Массу втирают в гнезда матрицы пластины, с помощью пуансонов выталкивают и сушат при t=55-60°. Готовые таблетки фасуют в пенициллиновые флаконы и стерилизуют при t=100°С в течение 1,5 часов.

Ответ: цинка сульфата 7,2г; молочного сахара 664,8г.

Задача 44.

Рассчитайте выход, трату и расходный коэффициент, если при производстве 17 000 таблеток кальция лактата было израсходовано 9,54 кг кальция лактата. Дайте изложение технологического процесса.

Решение.

Состав на одну таблетку:

Кальция лактата 0,5

Крахмала

Натрия гидрокарбоната 0,03

Талька

Средняя масса 1 таблетки 0,6

1. Расчет количества кальция лактата, израсходованного на получение 17 тысяч таблеток: 17 000*0,5=8,5кг

2. Расчет потерь кальция лактата: 9,54-8,5=1,04

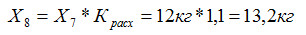

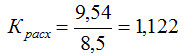

3. Расчет расходного коэффициента:

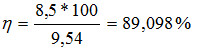

4. Расчет выхода:

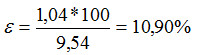

5. Расчет траты:

Для изложения процесса необходимо составить рабочую пропись, для чего следует полностью определить состав 1 таблетки.

6. Расчет количества талька на одну таблетку:

0,6 — 100%

Х — 3%

7. Расчет количества крахмала на одну таблетку:

0,6-(0,5+0,018+0,03)=0,052

Полученные данные вносим в таблицу состава прописи:

Состав на одну таблетку:

Кальция лактата 0,5

Крахмала 0,052

Натрия гидрокарбоната 0,03

Талька 0,018

Средняя масса 1 таблетки 0,6

8. Состав рабочей прописи:

Талька: 0,018*17 000*1,122=0,3433 кг

Крахмала: 0,052*17 000*1,122=0,9918 кг

Натрия гидрокарбоната: 0,03*17 000*1,122=0,5722 кг

Кальция лактата: 8,5*1,122=9,537 кг

Технологический процесс:

Рассчитанные количества кальция лактата и крахмала смешивают, увлажняют 2,5% раствором крахмального клейстера, гранулируют, сушат при t=50-60°С. Готовые гранулы опудривают тальком и натрия гидрокарбонатном. Таблетируют, стандартизируют и упаковывают.

Ответ: талька 0,3433 кг, крахмала 0,9918 кг, 0,5722 кг, 9,537 кг.

Задача 45.

Составьте рабочую пропись для получения 1200 ампул вместимостью 2 мл 20% раствора камфоры в масле. Дайте изложение технологического процесса.

Решение:

1. Объём 20% раствора камфоры для приготовления 1200 ампул.

2,25*1200=2700мл, где 2,25 – средняя наполняемость 1 ампулы

2.

Количество камфоры для приготовления 2700 мл раствора:

100 — 20

2700 — х

3. Масса 2700мл раствора камфоры (m):

если r=0,926 m=2700*0,926=2500г

4. Количество масла персикового для приготовления раствора:

2500г-540г=1960г

Ответ: Рабочая пропись:

Масла персикового – 1960г=1,96кг

Камфоры — 540г=0,54кг

Технологический процесс:

По ГФ XI издания для приготовления 20% раствора камфоры в масле для инъекций можно использовать масло оливковое и персиковое. Масло предварительно стерилизуют. Масло взвешивают, закачивают в сухой реактор с паровым обогревом и нагревают до 120°С, при этой температуре стерилизуют 2 часа. Затем масло охлаждают до 40-45°С и растворяют камфору при включенной мешалке и перемешивают до полного растворения камфоры. Затем раствор фильтруют, фильтрацию проводят при t=25-30°С, скорость фильтрации 100л/час. Профильтрованный раствор подают на шприцевой ампулирование, раствор из шеек ампул продавливают под давлением. Затем запаивают и стерилизуют при t=100°С текучим паром в течение 1 часа, проводят бракераж, фасовку и упаковку.

Задача 46.

Составьте рабочую пропись для получения 50л 20% раствора кофеина – бензоата натрия. Опишите технологический процесс. Рассчитайте сколько ампул вместимостью 1 мл можно заполнить

.Решение.

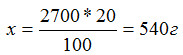

1. Расчет количества кофеина – бензоата натрия для приготовления 50л 20% раствора:

Кофеин – бензоат натрия – соль слабой кислоты и сильного основания, поэтому раствор стабилизируют раствором щелочи. На 1 л добавляют 4 мл 0,1М раствора натрия гидроксида.

Состав прописи:

Кофеина – бензоата натрия 10 кг

0,1М раствора NaOH – 0,2л

Воды для инъекций до 50л.

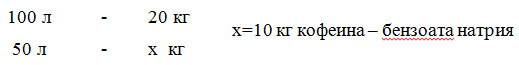

2. Сколько ампул можно заполнить 50л раствора?

50 000 мл : 1,1мл=45454 ампулы.

Примечание: 1,1 мл – фактическая наполняемость 1 ампулы.

Технологический процесс:

В мерной ёмкости, в воде для инъекций (около 30 л) растворяют при перемешивании 10 кг кофеина – бензоата натрия, добавляют 0,2л 0,1М раствора щелочи и доводят водой для инъекций до 50л. Раствор фильтруют. Проводят его полный химический анализ. Затем заполняют ампулы раствором, запаивают их, стерилизуют, проверяют на герметичность, на отсутствие механических примесей и подают на этикетировку и упаковку.

Задача 47.

Рассчитать выход, трату, расходный коэффициент, если при производстве 13000 ампул раствора кофеин-бензоата натрия 10% в ампулах по 2 мл было взято 2,85 кг кофеин-бензоата натрия.

Решение:

1) Необходимо приготовить раствор в объеме:

2,15 мл ·13000 шт = 27950 мл

2) Кофеин-бензоата натрия необходимо взять:

10,0 г – 100 мл раствора

х — 27950 мл

х = 2795 г.

3) Выход: h = (2795/2850) ·100 = 98%

4) Трата: e = (2850 – 2795)/2850·100 = 2%

5) Красх.= 2850/2795 = 1,02

Ответ: h = 98%; e = 2%; Красх. = 1,02.

Задача 48.

Составить материальный баланс, рассчитать выход, трату и расходный коэффициент, если из 300 г кислоты аскорбиновой получено 1100 ампул вместимостью 5 мл 5% раствора.

Решение

1) Получено фактически 5% раствора кислоты аскорбиновой:

5,3 мл ·1100 шт = 5830 мл

2) Содержание кислоты аскорбиновой в этом объеме:

5,0 г – 100 мл

291,5 г – 5830 мл

3) Выход: h = 291,5/300·100 = 97,2%

Трата: e = (300-291,5): 300·100 = 2,8%; трата (в г) e = 300 – 291,5 = 8,5 г

Красх. = 300/291,5 = 1,03

4) Формула материального баланса по кислоте аскорбиновой имеет вид:

291,5+8,5 = 300,0

5) Теоретически раствора кислоты аскорбиновой 5% из 300 г порошка кислоты аскорбиновой можно получить:

5 г – 100 мл

300 г – х мл х = 6000 мл

6) Теоретически ампул вместимостью 5 мл можно заполнить:

6000 мл : 5,3 шт = 1132 шт

7) Выход: h = 1100:1132·100 = 97,2%

Трата: e = (1132-1100):1132·100 = 2,8%; трата (в шт) e = 1132-1100 = 32 шт

Красх.= 1132/1100 = 1,03

Формула материального баланса по ампулам имеет вид: 1100+32 = 1132 шт.

Задача 49.

Составьте рабочую пропись для получения 100 л 40% раствора глюкозы. Опишите технологический процесс.Рассчитайте сколько ампул вместимостью по 10 мл можно заполнить. (Влажность глюкозы 10%).

Решение.

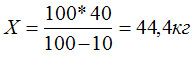

1. Расчет количества глюкозы для приготовления 100л 40% раствора:

Для приготовления 100 л раствора необходимо взять 40 кг, а с учетом влажности глюкозы 10%

2. Расчет количества натрия хлорида для стабилизации раствора глюкозы:

1л — 0,26г

100л — 26г или 0,026кг

3. Расчет количества ампул, которое можно заполнить, используя 100л 40% раствора:

100 000:10,5=9523 шт.

Примечание: 10,5 мл – наполняемость одной ампулы.

Ответ: 9523шт.

Состав прописи:

Глюкозы 44,4 кг

Натрия хлорида 0,026кг

0,1М раствора HCl до рН 3-4.

Воды для инъекций до 100л.

Технологический процесс:

Глюкозу растворяют в воде для инъекций при t=50-60°С и добавляют активированный уголь, обработанный кислотой хлористоводородной. Перемешивают 10 минут и ещё добавляют активированный уголь (для удаления примесей), раствор фильтруют через бельтинг или бязь. Доводят раствор до кипения, охлаждают до 60°С, снова добавляют активированный уголь, перемешивают и фильтруют. Затем добавляют натрия хлорид по расчету (см. выше). Проверяют рН раствора и если необходимо, доводят до рН 3-4 (так как растворы глюкозы обрабатывают активированным углем, уже обработанным соляной кислотой, то при смешивании частично удержанная кислота хлористоводородная вымывается раствором глюкозы). Раствор фильтруют через фильтр ХНИХФИ, ампулируют и стерилизуют в паровых стерилизаторах при t=120°C 8 минут. Затем ампулы проверяют на герметичность, механические примеси, этикетируют, упаковывают.

Задача 50.

Составьте рабочую пропись для получения 50 л 5% раствора кислоты аскорбиновой. Опишите технологический процесс. Рассчитайте сколько ампул вместимостью 2 мл можно заполнить.

Решение.

1. Расчет количества кислоты аскорбиновой для приготовления 50л 5% раствора:

2. Расчет количества натрия гидрокарбоната :

3. Расчет количества натрия сульфита:

4. Состав рабочей прописи:

Кислоты аскорбиновой -2,5кг

Натрия гидрокарбоната -1,1925кг

Натрия сульфита -0,1кг

Воды для инъекций до 50л.

5. Расчет количества ампул которое можно заполнить, используя 50л раствора:

50 000:2,15=23255 шт.

Примечание: 2,15 мл – наполняемость одной ампулы.

Технологический процесс:

Для того, чтобы растворы аскорбиновой кислоты не вызывали болевого ощущения, добавляют натрия гидрокарбонат. Аскорбиновая кислота в растворах легко окисляется, и поэтому в растворы добавляют антиоксидант – натрия сульфит, и весь процесс приготовления ведут в среде углекислого газа.

Ответ: 23255шт.

Задача 51.

Составьте рабочую пропись для получения 200 литров 40% раствора глюкозы для инъекций. Опишите технологический процесс. Рассчитайте количество ампул вместимостью 10 мл, которое можно заполнить приготовленным раствором глюкозы, учитывая фактическую вместимость ампул. Влажность 10%.

Решение.

1. Расчет количества ампул которое можно заполнить, используя 200 л раствора :

200 000:10,5=19047 ампул

2. Расчет количества глюкозы для приготовления 200 л 40% раствора с учетом кристаллизационной воды (10%):

3. Составление рабочей прописи:

Глюкозы 88,89 кг

Натрия хлорид 0,052 кг

0,1 М раствор кислоты хлористоводородной до рН 3-4

Воды для инъекций до 200 л.

Технологический процесс: см. задачу № 10.

Ответ: 19047 ампул.

Задача 52.

Опишите технологию раствора магния сульфата для инъекций 20% в количестве 100 литров, если расходный коэффициент равен 1,1. Рассчитайте сколько ампул вместимостью 5 мл можно заполнить.

Решение.

1. Расчет количества магния сульфата:

а) на 100 л — 20 кг

б) С учетом Красх 20 кг*1,1=22кг

2. Расчет количества воды:

а) воды для инъекций 100 л

б) С учетом Красх до 110 л (100*1,1)

3. Расчет количества ампул:

100 000:5,3=18867 ампул,

где 5,3 – фактическая заполняемость 1 ампулы.

Ответ: 18867 ампул

Состав рабочей прописи: магния сульфата 22 кг

воды очищенной 110 л

Технологический процесс:

Раствор магния сульфата для инъекций требует специальной очистки. Магния сульфат – 22 кг растворяют в воде для инъекций и доводят до 110 л. К раствору добавляют окись магния из расчета 0,16% и доводят до кипения. Оставляют на 7 суток. После осаждения гидроксида марганца (раствор магния сульфата для инъекций не должен содержать марганца) и гидроксида железа добавляют 0,1% активированного угля, хорошо перемешивают и фильтруют. Затем определяют рН раствора и доводят до стандартного показателя – рН=6,2-8,0. Проводят качественный и количественный анализ магния сульфата, если необходимо – доводят до нормы. Приготовленный раствор ампулируют. Ампулы стерилизуют, в паровых стерилизаторах при t=120°С 8 минут. Затем ампулы проверяют на герметичность, механические примеси, этикетируют, упаковывают.

Задача 53.

Приготовьте 120 литров 10% раствора кальция хлорида для инъекций. Расходный коэффициент равен 1,06. Рассчитайте сколько ампул вместимостью 10 мл можно заполнить.

Решение.

1. Расчет количества кальция хлорида:

а) 100 л — 10 кг

120 л — 12 кг

б) С учетом Красх 12кг*1,06=12,72 кг

2. Расчет количества воды с учетом К расх:

120*1,06=127,2 л

3. Сколько ампул можно заполнить?

120 000:10,5=11428 ампул

Примечание: 10,5 мл – наполняемость 1 ампулы.

Ответ: 11428 ампул, кальция хлорида 12,72 кг, воды 127,2 л.

Технологический процесс:

Кальция хлорид для инъекций не должен содержать примеси кальция сульфата и железа более допустимых пределов. Если используют препарат, не отвечающий этим требованиям, то раствор готовят несколько большей концентрации и проводят специальную очистку. К приготовленному раствору добавляют кальция оксид или гидроксид (0,46г на 100 мл раствора), раствора доводят до кипения и оставляют на 7 суток. После осаждения кальция сульфата и железа гидрооксида к раствору добавляют 0,1% активированного угля. Раствор перемешивают и фильтруют (вначале предварительно, а затем через фильтр ХНИХФИ). Затем определяют количественное содержание кальция хлорида и, если необходимо, доводят до нормы. Приготовленный раствор ампулируют. Ампулы стерилизуют в паровых стерилизаторах при t=120°С 8 минут. Затем ампулы проверяют на герметичность, механические примеси, этикетируют, упаковывают.

Сборник консультационных материалов для студентов V курса ИГАК. Аттестация практических умений. Производство лекарственных препаратов в условиях крупных фармпредприятий.

Материальный и тепловой балансы ректификационного аппарата

непрерывного

действия.

Материальный баланс ректификационного

аппарата составлен на основании Производственного Технологического Регламента

(ПТР). Все примеси спирта сырца при этом прибавляют к абсолютному алкоголю, что

необходимо иметь в виду при дальнейших расчетах. Показатели примесей

(теплоемкость, удельный вес, теплота испарения) находят так же, как для этилового спирта (по таблицам,

данным в Приложении). Это вносит некоторую неточность, но незначительную, так

как количество примесей невелико. Примеси вместе с этиловым спиртом называются алкоголем.

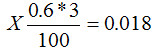

Согласно ПТР принимаем, что потери при

ректификации составляют 0,6 % к весу абсолютного алкоголя, вводимого с сырцом.

Количество абсолютного алкоголя,

отходящего с головными продуктами из эпюрационной колонны, принимаем равным 3% от всего введенного в аппарат

алкоголя. Количество алкоголя, отводимого с промежуточными продуктами из

ректификационной колонны, составляет 1%. С сивушным маслом уходит 0,4% алкоголя к весу алкоголя введенного в

аппарат.

На основании этих данных, а также

некоторых других нормативов можно составить материальный и тепловой баланс

ректификационного аппарата производительностью 3000 дал абсолютного спирта в

сутки.

Спирт-ректификат имеет крепость 96% об.;

сырец 88% об.

Эпюрационная колонна вместе с

конденсатором и дефлегматором рассматривается как замкнутая система (пунктир на

рис. III-76). При составлении материального баланса мы не рассматриваем процессы,

происходящие в этой системе, а рассчитываем только вес входящих и уходящих

продуктов и их теплосодержание. На рис. III-76 (по результатам

подсчета) изображены в масштабе приходящие и уходящие потоки тепла.

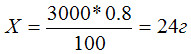

Определим весовое количество сырца,

поступающего в аппарат в час. Весовая производительность аппарата по

абсолютному спирту за час при удельном весе спирта 0,8 кг/л составляет

3000 * 10 *

0,8 / 24 = 1000 кг/час.

С головными примесями из эпюрационной

колонны уходит алкоголя

1000 *

3% /

100% = 30 кг/час

С промежуточными продуктами алкоголя

уходит

1000 *

1% /

100% = 10 кг/час

С сивушными маслами алкоголя уходит

1000 *

0,3 / 100% = 3

кг/час

Общее количество алкоголя в сырце без

учета потерь составит

1000 + 30 +

10 + 3 = 1043 кг/час

Количество алкоголя в сырце, вводимом за

час, с учетом потерь составит

1043 * 100 /

100 – 0,6 = 1049,3 кг/час

где

0,6 – потери алкоголя в % вес.

Составим таблицы теплового и

материального баланса эпюрационной колонны. При составлении материального

баланса принимаем:

1)

сырец

разбавляется до крепости 35% вес. алкоголя;

2)

в

эпюрационную колонну возвращается 3% нестандартного спирта (к весу абсолютного алкоголя в ректификате) (см. таблицу III-14).

При

составлении теплового баланса принимаем, что охлаждающая вода поступает в

конденсатор при t = 20 гр. Цельсия и уходит из дефлегматора при t = 60

гр. Цельсия (табл. III-15).

Крепость

эпюрата составит (см. табл. III-14)

1049,3

* 100 / 3540,65 = 29,6 вес.

Температура кипения при этой крепости 84,8 гр. Цельсия

Таблица III-14

Материальный

баланс эпюрационной колонны

|

Наименование |

|

|

|

Всего |

Алкоголя |

Воды |

|

Спирт-сырец крепостью 40,54 Вода Нестандартный Конденсатора Греющий Охлаждающая |

Приход в кг/час 6351,46 2574,88 3776,58 1005,34 1000 * 3 / 100 = 30 30*100/93,89=31,95 1,95 1311,29 —- 4*(2574,88+30)/10*0,7946=1311,29 W —- W |

|

|

Всего Отводится Эпюрат Охлаждающая |

8700,04 + W 2604,88 6826,22 + W Расход в кг/час 30 * 100 / 92 = 32,6 30 32,6 – 30 = 2,6 8700,04 -32,6 = 8667,44 2604,88 – 30 = 2474,88 W —- W |

На основании материального баланса

составляем тепловой баланс эпюрационной колонны (табл. III-

15).

Составим уравнение теплового баланса (см.

табл. III- 15):

1 331 179,0 + 20W = 808 280,67 + 60W.

Отсюда

расход воды на конденсатор и дефлегматор

W =

1 331 179,0 – 808 280,67

/ 60 – 20 =

13072,46 кг/час.

В конденсаторе и дефлегматоре отводится 1

331 179,0 – 808 280,67 = 522 898,33 ккал/час тепла.

Принимаем, что в дефлегматоре отводится

75% от этого количества, т.е. 182895,30 ккал/час, а в конденсаторе около

60965,10 ккал/час.

Полученные результаты расчета позволяют

также определить количество тепла, поступающего из колонны в дефлегматор и

конденсатор, и количество тепла, возвращаемого обратно в колонну из

дефлегматора с жидкой флегмой. Из колонны уходят в дефлегматор и конденсатор

пары. Допустим, что эти пары, конденсируясь в дефлегматоре и конденсаторе,

отдают только свою теплоту конденсации и возвращаются в колонну при температуре

конденсации. Примем что крепость паров 92% вес, тогда полное теплосодержание

паров составит 293 ккал/час.

Таблица III – 15

Тепловой баланс эпюрационной колонны

|

Наименование продукта |

Теплоемкость |

Температура |

Теплосодержание |

Расчет |

Итого |

|

Спирт-сырец крепостью 40,54 % вес (жидкость ) ………. Вода, Нестандартный Конденсатора Греющий Охлаждающая |

Приход 1,04 75 1,0 80 — 1005,34*80 = 80427,2 0,67 30 20,0 31,95*20 = 6635 – — 641,2 1311,29*641,2=840799,1 1 20 20 W20 W20 |

||||

|

Всего Эпюрат Отводится Потери Охлаждающая |

1 Расход 1,05 84,70 89 8700,04*89=774 303,56 0,65 33 21,4 32,6*21,4 = 697,64 — — — 2,5% от 1 60 60 W60 W60 |

Всего

808 280,67+60W

Количество тепла, возвращаемого в

колонну с жидкой флегмой, составит

1 331 179,0 – 808 280,67 / 230 * (293 – 230) =

143 228,673 ккал/час

Это тепло, будет таким образом,

“оборотным”. Оно уходит из колонны с парами и возвращается с

жидкостью.

Тепло жидкой флегмы распределяется так же, как и тепло,

отдаваемое парами: из дефлегматора возвращается 75% этого тепла

(________ккал/час); остальное количество тепла (__________ ккал/час)

возвращается из конденсатора (см. рис III-76).

Материальный баланс

ректификационной колонны

Из ректификационной колонны отбирают

сивушное масло и промежуточные продукты (крепкий сивушный спирт). Сивушные

масла отбирают в виде паров при крепости их 50% вес. Содержание сивушных масел

составляет при этом около 40% вес. от общего количества летучих компонентов,

или

50 * 40 / 100 = 20% к весу всех паров.

Ранее было найдено, что количество

алкоголя, уходящего с сивушными маслами, составляет 1,32 кг/час. Следовательно, количество пара, в состав

которого входит сивушное масло, будет равно

3 * 100 / 20 = 15 кг/час.

В этом паре будет содержаться

15 * 50 / 100 = 7,5 кг алкоголя и 7,5 кг воды.

В маслопромывателе сивушное масло

промывают водой, затем масло поступает в склад при крепости 86% вес. Промывные воды возвращаются в колонну с

крепостью 20% вес. При этих показателях весовое количество сивушных масел, отводимых в склад, составит

3 * 100 / 86 = 3,4 кг/час.

Так как количество паров в состав

которых входит сивушное масло, равно 15 кг/час, то обратно в колонну

возвратиться 15 – 3,4 = 11,6 кг/час жидкости с содержанием алкоголя 7,5 – 3 = 4,5 кг.

Общее количество жидкости, возвращенное в колонну, составит

3,4 * 100 /

20 = 17 кг/час

Следовательно, количество добавляемой в

маслопромыватель воды составит

17 – 11,6

= 5,4 кг/час.

Промежуточные продукты отводят из колонны

также в виде паров. Содержание алкоголя в них (смотри выше) составляет 10

кг/час. Крепость паров, из которых отбирают промежуточные продукты, составляет

80% вес. Общее количество паров, отводимых из колонны, равно

10 * 100 / 80 = 12,5 кг/час.

Материальный баланс ректификационной

колонны приведен в таблице III – 16. Принятые ранее потери алкоголя отнесены полностью к ректификационной колонне.

Таблица III – 16.

|

Наименование |

Крепость в % вес |

Содержание в |

|||

|

Алкоголя |

Воды |

Всего |

|||

|

Приход в |

|||||

|

Эпюрат |

29,5 |

8667,44 |

21391,67 |

30059,11 |

|

|

Флегма (жидкость) |

93,89 |

(Ф+Д)*93,89/100 |

(Ф+Д)*(100-93,89)/100 |

(v+1)*Д= (3,5+1)*Д= 4,5*Д |

|

|

Греющий |

—— |

Gn |

Gn |

||

|

Всего |

|||||

|

Расход в кг/час |

|||||

|

Спирт-ректификат (жидкость) |

93,89 |

1000 |

65 |

1065 |

|

|

Пары |

50 |

15 |

15 |

30 |

|

|

Пары |

80 |

10 |

2,5 |

12,5 |

|

|

Пары, Колонну |

93,89 |

30 |

1,95 |

31,95 |

|

|

Лютерная (без |

—— |

||||

|

Потери |

—— |

||||

|

Пары |

93,89 |

||||

|

Конденсат |

____ |

||||

|

Всего |

|||||

При составлении балансов

рассматривается только одна колонна, конденсатор и дефлегматор исключены (смотри рисунок III – 76).

Для ректификационной колонны флегмовое число принято равным 3,5 ,

количество флегмы равно v*Д. За дисцилят в данном

случае следует принять сумму ректификата и нестандартного спирта, поступающего

из конденсатора ректификационной колонны в альдегидную:

Д = 1065 +

31,95 = 1096,95.

Следовательно, Ф = 1096,95 * 3,5 =

3839,325 кг/час при крепости 93,89% вес.

В таблице материального баланса ректификационной колонны остается невыясненным только весовое количество пара Gn. Для определения весового количества пара Gn необходимо составить тепловой баланс ректификационной колонны (таблица III – 17).

|

Наименование продукта |

Теплоемкоть в ккал/кг * гр. С |

Температура в гр. С |

Теплосодержание в ккал/кг * i |

Расчет |

Итого в Ккал/час |

|

|

|||||

|

Эпюрат |

1,05 |

84,7 |

89 |

30059,11 * 89 |

2675260,79 |

|

Флегма |

0,8 |

76,8 |

63 |

(3839,325+1065)*63 |

308972,475 |

|

Греющий |

—– |

—– |

641,2 |

Gn * 641,2 |

Gn * 641,2 |

|

Возвращающаяся |

1,05 |

80 |

84 |

17 * 84 |

1428 |

|

Всего |