Как написать научный проект

Научный проект направлен на создание уникального продукта и услуги в заданной сфере. Умение писать научные проекты необходимо как в учебных заведениях, так и в работе, а возможно, пригодится и по жизни.

Вам понадобится

- – тема проекта;

- – персональный компьютер;

- – научная литература.

Инструкция

Выбор тематики проекта.

Для начала работы над проектом необходимо выбрать его тему. Она должна быть хорошо вам знакома и интересна, только тогда вы сможете добиться действительно стоящих результатов.

Планирование работы по научному проекту.

Составьте себе план работы, определите для выполнения определенного действия некоторое количество времени (все зависит от сроков сдачи работы).

Выбор идеи, постановка цели и задач.

Зная тему, вам нужно правильно вычленить из нее проблему, ведь разработка проекта направлена именно на устранения противоречия между желаемой и действительной обстановкой. Решение выделенной проблемы и есть цель исследования. Задачи – это план решения достижения цели.

Непосредственно работа над научным проектом.

В самой работе нужно описать подробнее проблему, раскрыть сущность того идеала, к которому вы стремитесь прийти благодаря реализации проекта, а затем предложить реальные технология и мероприятия, направленные на достижение цели.

Необходимо составить финансовый план реализации научного проекта, в котором указать полную смету всех затрат, в том числе материальных средств, зданий, сооружений, транспорта, рекламы, сотрудников.

Подведение итогов и оформление результатов.

Не забудьте сделать выводы в вашем научном проекте, укажите, каких результатов и в какие сроки благодаря его реализации удастся добиться.

Проект оформите на стандартной бумаге в соответствии с правилами государственного стандарта.

Презентация проекта.

Для наглядности необходимо сделать презентацию. Она должна состоять из 10-15 слайдов. Не перегружайте презентацию научного проекта лишними картинками и анимацией, здесь все должно быть только по существу.

Обратите внимание

Ваша работа должна быть полностью уникальна, для этого проверьте ее специализированной программой на наличие заимствований. Если вы используете при написании научного проекта цитаты или пересказываете мысли ученых своими словами, то обязательно оформляйте ссылки на использованную литературу.

Полезный совет

Научный проект – это не просто изучение и анализ литературы по заданной теме. Это предложение новых инновационных решений, направленных на разрешение проблемы.

Войти на сайт

или

Забыли пароль?

Еще не зарегистрированы?

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

НИР, ОКР, НИОКР

НИР (научно-исследовательская работа) – это научная работа, связанная с исследованиями, экспериментами, обобщением и анализом данных/информации. В качестве результата НИР обычно выделяют отчет о НИР (выполняется по ГОСТ 7.32-2001 «Отчет о научно-исследовательской работе. Структура и правила оформления»). Также одним из результатов НИР может являться техническое задание (ТЗ).

Отчет о НИР, как правило, содержит:

- цели и задачи научных исследований;

- оценку состояния решаемой научной проблемы, новизны;

- сущность научной работы;

- методику и основные результаты исследований.

Техническое задание (ТЗ) обычно разрабатывается, если по результатам НИР планируется разработка образцов продукции.

ОКР (опытно-конструкторская работа) – это комплекс мероприятий, направленных на разработку конструкторской и технологической документации, изготовление по ним опытного образца, а также проведение испытаний опытного образца изделия с последующей корректировкой документации и принятием решения о возможности серийного изготовления продукции.

ОКР не всегда предшествует выполнение НИР. Основанием для выполнения ОКР являются техническое задание и договор на выполнение ОКР. В зависимости от заказчика выделяют следующие виды ОКР:

- создание продукции по государственному заказу;

- создание продукции по заказу конкретного потребителя (коммерческих структур);

- инициативные разработки продукции;

- создание продукции по заказу Министерства Обороны Российской Федерации.

Выполнение первых трех категорий ОКР регламентировано ГОСТ Р 15.201-2000 «Система разработки и постановки продукции на производство (СРПП). Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство».

ОКР по заказу МО РФ выполняются в соответствии с ГОСТ РВ 15.203-2001 «Система разработки и постановки продукции на производство. Военная техника. Порядок выполнения опытно-конструкторских работ по созданию изделий и их составных частей».

НИОКР (научно-исследовательские и опытно-конструкторские работы) – совокупность научных и конструкторских работ, целью которых служит получение новых знаний или создание нового изделия/технологии.

Этапы выполнения НИР и ОКР

Выполнение НИР и ОКР производится по этапам. Под этапом подразумевается перечень определенных работ с установленными сроками выполнения, самостоятельным планированием и финансированием. Выполнение этапа работ, как правило, закрывается актом сдачи-приемки с указанием результатов выполнения этапа и сведениями об оплате работ.

Выделяют понятие СЧ ОКР и СЧ НИР. СЧ – это составная часть научно-исследовательской или опытно-конструкторской работы. Если часть работ в рамках НИР или ОКР выполняется сторонней организацией по отдельному техническому заданию, то такую работу выделяют в составную часть.

В рамках выполнения НИР или ОКР обычно выделяют следующие стороны выполнения работ:

- Заказчик ОКР – организация, осуществляющая заказы на научные исследования, опытно-конструкторские работы, в чьих интересах проводится выполнение работ.

- Головной Исполнитель ОКР – организация, являющаяся основным исполнителем ОКР, заключившая договор с Заказчиком ОКР.

- Исполнитель СЧ ОКР – организация, заключившая договор с Головным исполнителем ОКР на выполнение составной части ОКР.

- Изготовитель – организация, осуществляющая постановку на производство и изготовление опытных образцов продукции. В качестве Изготовителя также могут выступать и Головной Исполнитель ОКР, и Исполнитель СЧ ОКР.

Если ОКР предшествовала научно-исследовательская работа (НИР), в ходе которой была выработана концепция создания некоторого продукта, то в результате исследований, экспериментов и анализа полученной информации было разработано техническое задание (ТЗ) на разработку продукции. Если НИР не проводилась, разработка ТЗ становится первым этапом ОКР, в ходе которого производится оставление проекта ТЗ заказчиком, проработка этого документа исполнителем ОКР, согласование и утверждение ТЗ.

При формировании требований к этапам ОКР в первую очередь следует опираться на положения стандартов системы разработки и постановки продукции на производство (СРПП) и комплексов стандартов, определяющих жизненный цикл конкретного вида продукции (ЕСПД – для программных изделий, КСАС – для автоматизированных систем, ЕСКД – для изделий приборостроения и машиностроения).

Можно выделить следующие основные этапы НИР:

- разработка технического задания (ТЗ) на НИР;

- выбор направления исследований;

Выбор направления исследований проводят с целью определения оптимального варианта направления исследований на основе анализа состояния исследуемой проблемы, в том числе результатов патентных исследований, и сравнительной оценки вариантов возможных решений с учетом результатов прогнозных исследований, проводившихся по аналогичным проблемам;

- теоретические и экспериментальные исследования;

Теоретические и экспериментальные исследования проводят с целью получения достаточных теоретических и достоверных экспериментальных результатов исследований для решения поставленных перед НИР задач;

- обобщение и оценка результатов исследований, выпуск отчетной научно-технической документации (ОНТД) по НИР;

обобщение и оценка результатов исследований, выпуск отчетной научно-технической документации (ОНТД) по НИР проводят с целью оценки эффективности полученных результатов в сравнении с современным научно-техническим уровнем (в том числе оценки создания конкурентоспособной продукции и услуг);

- предъявления работы к приемке и ее приемка со стороны Заказчика.

Порядок проведения НИР регламентируется ГОСТ 15.101-98 «Система разработки и постановки продукции на производство. Порядок выполнения научно-исследовательских работ».

Конкретный состав этапов и характер выполняемых в их рамках работ определяются спецификой НИР.

На основе указанных нормативных документов в общем виде можно выделить следующие основные этапы ОКР:

- техническое предложение (для изделий приборостроения и машиностроения);

- эскизный проект;

- технический проект;

- рабочий проект;

- предварительные испытания (без участия заказчика);

- приемочные испытания (с участием заказчика);

- доработка документации по результатам испытаний.

Техническое предложение

Основная цель проведения этапа «Техническое предложение» – уточнение технических характеристик и показателей качества изделия, на основе изучения и анализа требований ТЗ и вариантов предполагаемых конструктивных решений. Перечень работ и документов, разрабатываемых в рамках технического предложения, устанавливаются на основе требований ГОСТ 2.118-2013 «Единая система конструкторской документации (ЕСКД). Техническое предложение». После рассмотрения и утверждения конструкторской документации (КД) технического предложения присваивается литера «П».

Следует обратить внимание, что в ОКР по заказу Министерства обороны РФ этап «Техническое предложение» не проводится.

Эскизный проект

На этапе «Эскизный проект» производится разработка и выбор основных технических решений (методов решения задач), проработка структурных и функциональных схем изделия, выбор основных конструктивных элементов (общего алгоритма решения задач), разработка технико-экономического обоснования. Перечень работ, выполняемых в рамках эскизного проекта, и требования к выполнению документов на данном этапе приведены в ГОСТ 2.119-2013 «ЕСКД. Эскизный проект». После изготовления и успешных испытаний материальных или электронных макетов комплекту КД эскизного проекта присваивается литера «Э».

Технический проект

Научно-техническое описание и обоснование проекта (тэо)

Содержание

1. ВВЕДЕНИЕ (резюме)

Цель проекта

Основные задачи проекта

Научно-технические задачи этапа ОКР (инженерные, конструкторские, технологические)

Научно-технические задачи производства (инженерные, конструкторские, технологические)

1.4. Краткая аннотация научно-технической части проекта

Ключевые слова

Описание и обоснование научно-технической части проекта

Взаимосвязь исследований и разработок

Ключевые научно-технические и технологические проблемы, связанные с проектом

Описание и обоснование научно-технических, технологических принципов, методов и подходов реализации проекта

Современное состояние исследований и разработок в области реализации проекта. Существующие альтернативные решения и подходы.

Опыт авторов по использованию предлагаемых методов в предшествующих работах

Ожидаемые важнейшие научно-технические и технологические результаты проекта

2.9. Эксперты в области тематики проекта (

3. Описание конечного продукта и технологий, характеристики и требования, сравнение с аналогами

3.2. Краткое описание ближайших аналогов продукта

3.5. Краткое описание системы менеджмента качества при организации производства.

3.6. Краткое описание сырья и его основных поставщиков.

3.7. Краткое описание обеспечения безопасности при проведении работ по проекту, выполнение требований стандартов серии ИСО 14000

…

Полное содержание

Подобный материал:

- Планирование разработки с построением сетевого графика; Расчет стоимости разработки, 451.26kb.

- Общество с ограниченной ответственностью «компания «содружество», 57.8kb.

- Бизнес-планирование (технико-экономическое обоснование тэо); строительство и оснащение, 153.21kb.

- Пособие по тэо (eft) Техника Эмоционального освобождения (тэо), 2147.47kb.

- Научно техническое обоснование, 246.63kb.

- Задачи стажера в рамках проекта (индивидуальное проектное задание), 8.2kb.

- Рекламно-техническое описание, 53.72kb.

- Бизнес-план инвестиционного проекта это предназначенный для участников проекта структурированный, 769.62kb.

- Приложение №1, 263.93kb.

- Обоснование выбора программы 3 Математическое описание алгоритма расчетов и описание, 365.66kb.

НАУЧНО-ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ОБОСНОВАНИЕ ПРОЕКТА (ТЭО)

Материалы данного раздела бизнес-плана могут быть переданы экспертам для проведения научно-технической экспертизы проекта

(оценка научной обоснованности и технической реализуемости проекта)

Тип проекта:

(1) Создание производства

(2) Расширение / Модернизация производства

(4) НИОКР с целью создания производства

(5) НИОКР по заказу производства

(6) НИОКР – разработка ключевой* технологии

(7) ДРУГОЕ (указать)

* Примечание: Разработка «ключевой» технологии (принципиально новых классов, поколений продукции, перспективных технологий). Заявители вкладывают в уставной капитал компании свою собственность в виде патентов, полезных моделей, технической документации и т.п. (стоимость которой потенциально соизмерима с объемом запрашиваемых средств у потенциальных инвесторов).

1. ВВЕДЕНИЕ (резюме)

1.1 Название проекта:

| Мельницы и технология для промышленного производства микро и нанопорошков, суспензий и различных материалов на их основе. Организация сети специализированных помольных центров (СПЦ) оснащенных мельницами «НИнга» для централизованного производства высококачественных микро и нанопорошков, и различных материалов на их основе. |

- Цель проекта

Научно-техническая цель проекта:

| Создание научно-исследовательской, производственной базы для серийного производства мельниц типа МН и отработки технологий способных обеспечить выпуск в промышленных масштабах микро и нанопорошковые материалы, а так же изделий на их основе. |

- Основные задачи проекта

Научно-технические задачи этапа НИР :

| 1. Организация структур компании для реализации проекта МН. Создание КБ и собственных производственных мощностей для обеспечения непрерывного процесса проектирования и изготовления и мельниц МН. Для повышения надежности мельницы МН необходимо постоянно проводить испытания и НИР, для этого необходимо иметь несколько полностью оснащенных стендовых комплекса под технологию МН;

2. Разработка, изготовление и испытание двух-трех моделей мельниц МН с различными характеристиками под различные виды сырьевых материалов; 3. Проведение всего комплекса НИР по созданию промышленного оборудования и технологии производства нанопорошковых материалов из различных сырьевых материалов. |

Научно-технические задачи этапа ОКР (инженерные, конструкторские, технологические):

| 1. Задача КБ первого этапа реализации проекта в рамках ОКР, это разработка конструкторской и технологической документации на узлы, агрегаты, периферийное вспомогательное оборудования для мельниц МН8 и МН9 с окружными скоростями дисков до 260-320м/с. Второй этап, мельница МН10 с окружными скоростями дисков до 400-450м/с. Третий этап, выход на параметры мельниц МН обеспечивающие производство нанопорошков из любых сырьевых материалов;

2. На основе полученных результатов при стендовых испытаний мельниц МН8, МН9 и МН10 на различных материалах, конструкторами и технологами будут даны рекомендации для проектированию и изготовлены мельницы МН с более высокими технологическими характеристиками которые обеспечат производство нанопорошковые материалы; 3. На этапе ОКР будут прорабатываться вопросы использования мельниц МН в СПЦ. |

Научно-технические задачи производства (инженерные, конструкторские, технологические):

| 1. Для обеспечения начало производства мельниц МН в кратчайшие сроки и гарантий качества выпускаемых микро и нанопорошков, необходимо иметь собственные машиностроительные, сборочные мощности, стендовые испытательные комплексы и отдельное от основного производства СПЦ. Это все необходимо, что бы минимизировать проблемы с подрядчиками при изготовлении нестандартных и уникальных деталей, узлов и агрегатов на стадии пуско-наладочных и доводочных работах;

2. При производстве АА нанопорошковых материалов по технологии «НИнга», необходимо решить множество проблем – это сохранение свойств АА – нанопорошков, создание специальных контейнеров для хранения и транспортировки АА –нанопорошков, изготовление изделий из АА- нанопорошков и т. д.; 3. Одна из задач при реализации проекта МН – организация СПЦ, как самостоятельную бизнес структуру, основанная на возможностях мельницы и технологии «НИнга» перед традиционными мельницами. |

1.4. Краткая аннотация научно-технической части проекта :

| Одна из актуальных технологических проблем современности – это повышение тонины помола различных видов сырьевых материалов, переход с микронных до нано размеров частиц. Для решения этих проблем нет надежного, эффективного и многофункционального помольного оборудования с малыми удельными затратами энергии при производстве микро и особенно нанопорошков. На долю шаровых мельниц приходится до 95% мирового объёма переработки (включая и тонкое измельчение) сырьевых материалов. Остальные 5% рынка, в основном, для сверхтонкого измельчения, занимают другие типы измельчительного оборудования: такие как планетарные, валковые, струйные, вихревые, бисерные мельницы, дезинтеграторы. А на получение нанопорошков используют, так называемые не механические способы и технологии, электро-импульсные, кавитационные, плазмо-кавитационные, магнито-импульсные и др. Эти мельницы и способы производства порошков не получили широкого распространения из-за низкого КПД, надёжности, производительности, ограниченного ресурса и сложности организации выпуска микро и нанопорошков в промышленных масштабах. Не смотря на огромные финансовые вложения, научно-технический потенциал и усилия ведущих мировых компаний, проблема создания оборудования и наилучшего способа измельчения до сих пор не решена. При режимах нанопомола, КПД некоторых традиционных мельниц [8] может доходить до 0,01-0,001%, т. е. более 99,99% от подводимой к материалу энергии идет на тепло, а не на уменьшение размеров частиц или изменение структуры измельчаемого материала. Это тепло создает огромные, практически непреодолимые проблемы для производства качественных АА -порошковых материалов с высокими технологическими свойствами. Компания ООО «НИнга – Технология» решила эту проблему, разработала технологию и эффективное помольное оборудование для промышленного производства АА – микро и нанопорошков из любых материалов в любом агрегатном состоянии. |

- Ключевые слова:

| МН – мельница «НИнга»;

КД – конструкторская документация; ТД – технологическая документация; СПЦ – специализированный помольный центр; МХА – механохимическая активация материалов; ПЖ – псевдожидкость порошковые материалы со свойствами жидкости; НТС – низкотемпературное псевдоспекание; АКДВС – адиабатный керамический двигатель внутреннего сгорания; ПАВ – поверхностно – активные вещества; Р/К – рабочая камера; АА(%) – индекс или степень реактивности, абсолютно активные порошки; d50 – % содержание частиц меньше определенного размера; dч – диаметр частиц; Sуд (см2/г или м2 /г) – удельная поверхность частиц; Qмн.(т/час или кг/час) – производительность мельницы; N(кВт) – мощность двигателей, мельницы; Vср(м/с) – окружная скорость дисков; Vв /н (м/с) – окружные скорости верхнего и нижнего дисков; а(g) (м/с2) – ускорение, ед; τизм.(с; мин; час) – время измельчения; ή(%) – КПД коэффициент полезного действия помольного оборудования; tп.(с) – время измельчения и нахождения порошков в зоне помола; n(мин-1 ;с-1) – частота вращения дисков измеряемая в обр./мин. и обр./с; Wр.к.(мм. рт. ст.) – вакуум в рабочей камере; Ен(вт/г) – энергонапряженности мельницы, мощность приведенная к ед. измельчаемого материала; Еуд.(кВт.час/т) – удельные затраты энергии; ан(вт/г) – энергонапряженности мельниц; Vвит(м/с) – скорость витания, вязкое и инерционное сопротивление воздуха; γн(дж/м2) – ударная вязкость, удельная энергия разрыва, энергия затрачиваемая на разрушение химических связей измельчаемого материала. |

Описание и обоснование научно-технической части проекта

- Обоснование научно-технических целей проекта :

Одной из главных проблем при реализации талькового проекта 2001-2004гг. при проектировании, изготовлении, сборке и пусконаладочных работах на мельнице МН7, это отсутствие специалистов знающих технологию «НИнга». Это инновационная технология, не имеющая аналогов и что бы, не увязнуть в сложнейших технических и технологических проблемах, которые возникнут при реализации проекта МН- микро и нанопорошки. Предлагается реализацию проекта «организация серийного производства мельниц МН для промышленного производства микро и нанопорошков», разделить его на три этапа. Первый – начальный, базовый в ходе которого будет создана необходимая структура и база для проведения основных НИОКР (18-24 месяца). Основные усилия будут направлены на разработку и изготовление 3-5 мельниц МН1 (МН8-МН9) с Vср.=280-320м/с, для проведения стендовых НИР. На этих мельницах будут решены технические, технологические, компоновочные и другие проблемы которые возникнут при проектировании, изготовлении и пусконаладочных работах. Так как характеристики МН1 не сильно будут, отличатся от МН7, то поставленные цели будут достигнуты быстро, эффективно и будут служить базой при разработке следующего поколения мельниц МН с более высокими характеристиками и технологическими возможностями.

Второй – промежуточный этап работ будет запущен с некоторым отставанием от начало первого этапа (8-10 месяцев). Предыдущий опыт работы и наработки будут использованы для проектирования, изготовлении и проведения пусконаладочных работ на мельницах МН2 (МН10-МН11) с Vср.=400-450м/с.

Третий – завершающий этап работ будет запущен с отставанием от начало второго этапа (10-12 месяцев). Опыт и наработки на мельницах МН2 будут использованы при проектировании, изготовлении и проведения пусконаладочных работ на мельницах МН3 с Vср.=600-800м/с и более. МН3 это будут мельницы исключительно для производства нанопорошков.

Научные и технологические достижения, финансовые возможности при реализации первого и второго этапов можно использовать для рефинансирования и эффективной работы третьего этапа, выход на мельницы с возможностями производства исключительно нанопорошков в промышленных масштабах. Основная задача проекта это поэтапный выход на серийное производство мельниц МН для промышленного производства микро (1,0-10,0мкм.), промежуточных (1,0-0,1мкм.) и нанопорошков в СПЦ. Наличие структурного бизнеса сети СПЦ обеспечит эффективную централизованную реализацию продукции и создаст базу для дальнейшего развитие технологии МН, производства различных нанопорошков и изделий на их основе. По расчетам производство первой партии промышленных нанопорошков по технологии МН начнется через 3-4 года.

При промышленном производстве промежуточных порошков по технологии МН (аналогичны по свойствам к нанопорошкам) мы подготовим и расширим рынок потребления нанопорошков до начало их промышленного производства по технологии МН.

Потенциал мельниц разработанных на первом этапе МН1: производство специальных, высокомарочных, быстротвердеющих цементов высших марок М400-М900 и более из клинкерного песка цементных заводов. Потребность мирового рынка в таком оборудовании может составить до 30-40тыс.шт. ($150-180млд); SiO2 – кварцевый песок и известь, новый класс сверхактивных микро вяжущих порошковых материалов и изделий на их основе, ёмкость рынка до 40-50тыс. мельниц МН9-90/70-300/8;

Потенциал мельниц разработанных на втором этапе МН2: производстве фосфорных минеральных удобрений из апатитовых руд. Экологически чистый бескислотный сухой способ производства, нанопомол и механохимическая активация (МХА) материалов [1]. Рынок РФ 10-15тыс. мельниц МН9 (по технологии «НИнга» можно выпускать минеральные и органические удобрения из любого рудного сырья); производство искусственной нефти (ИН) путем совместной помола смесей нефтяного мазута и угля; обработка тяжелых и обычных сортов нефти для повышения качества, увеличения выхода легких фракций, снижения вязкости для удобства транспортировки;

Потенциал мельниц третьего этапа МН3 производство АА – нанопорошков для изготовления совершенно новых термостойких, сверхлегких и сверхпрочных керамических и металлокерамических изделий любой сложности, размеров и веса для различных отраслей производства. В частности это позволит создать АКДВС – адиабатный керамический двигатель внутреннего сгорания и многое другое.

- Взаимосвязь исследований и разработок:

| Компанией ООО «НИнга-Технология» при реализации талькового проекта на мельнице МН7 при окружных скоростях дисков 220-240м/с (Е1) был проведен весь объем НИОКР достаточный для проведения ОКР на первом этапе реализации проекта и начать изготовление мельниц следующего поколения МН8 и МН9 с окружными скоростями дисков до 260-320м/с (Е2), где Е2/Е1=1,5-2,0. Второй этап это изготовление мельницы МН10…МН с окружными скоростями дисков до 400-450м/с. Третий этап, выход на параметры мельниц МН обеспечивающие производство нанопорошков из любых сырьевых материалов. |

- Ключевые научно-технические и технологические проблемы, связанные с проектом:

| 1.Современные нанопорошки – имеют низкую химическую и диффузионную активность[2]., что очень ограничивает технологические возможности и области их применения.

2. Современные мельницы и способы производства нанопорошков – это в основном немеханические способы получения, которые очень затратные, малопроизводительные технологии при Q < кг/час (электро-импульсный, кавитационный, плазмо-кавитационные, магнито-импульсные и др. способы). 3.Высокая себестоимость, низкие технологические свойства ограничивают сферы применения и исключает их промышленное производство, как следствие ограниченность спроса и малая емкость рынка нанопорошковых материлов . 4. На рынке нет эффективного помольного оборудования и технологии для выпуска в промышленных масштабах качественных нанопорошковых материалов. |

- Описание и обоснование научно-технических, технологических принципов, методов и подходов реализации проекта:

| Мельница «НИнга» состоит из соосно-расположенных двух дисков вращающихся в разные стороны. Материал подается через вертикальный полый вал верхнего диска на нижний диск. Нижний диск разгоняет измельчаемый материал до окружных скоростей Vср.н. Измельчаемый материал сходит с нижнего разгонного диска с энергией Ен=mVср.н2/2 (дж) и по касательной траектории попадает на внутреннее футерованное кольцо верхнего диска (верхний диск выполняет функцию инерционного торможения с энергией Ев=mVср.в2/2 (дж)). В момент контакта об футеровку возникают инерционные и центробежные силы, т. е давление (m*105g) со сдвигом, что приводит к разрушению и измельчению материала. На мельнице МН7 экспериментально доказано, что при совместной работе нижнего и верхнего дисков тонина помола талька увеличивалась на 35-40%, т. е. экспериментальные данные почти совпадают с расчетными это (Ев/Ен)*100%=(1602/2302)*100*=48%.

В рабочей полости между дисками из-за высокой вязкости воздуха и турбулентных потоков появляются мощные газодинамические силы, которые не позволяют эффективно проводить процесс соударения частиц и измельчение. На примере SiO2, экспериментально доказано, что при наличии воздуха в рабочей камере, до скоростей рабочих дисков Vср.=130-150м/с тонина помола росла до Sуд.=300-400см2/г, дальнейшее увеличение Vср приводило к уменьшению Sуд, а иногда и к полному отсутствию измельчения материалов. Таблица.1 Удельная энергия разрыва некоторых материалов [3].

Предельная величина тонины помола для мельниц зависит от КПД – эффективности способа помола и и устройства для его реализации. Двухвальная схема МН, помол в вакууме на предельных скоростях-энергии как способ и реально изготовленная мельница МН обеспечили высокие показатели при помоле. Тонина помола зависит от своцств материала, удельной энергии разрыва γн(дж/м2) – ударная вязкость материалов и от технологических возможностей мельниц.ан(вт/г)- энергонапряженности. Таблица 2. Расчетные показатели скорости витания м/с для SiO2 в воздухе.

* – вязкостное сопротивление в вакууме (менее 8мм.рт.ст.), эффективно действует на плоские поверхности и на порошковые материалы dч≥1-5 мкм. На МН7 измельчался SiO2 – кварцевый песок. Были получен порошок с Sуд.=0,45м2. Можно рассчитать реальную эффективность способа МН. Дано: γн(SiO2)=20дж/м2; Sуд.=0,45м2/г; Е(кВт./час)=3,6*106дж; Qмн7=4,5т/час; ΣNмн7=90квт. Найти: ήмн7 – КПД мельниц МН для SiO2 при Vср.в/Vср.н=160/240. Решение:ήмн7=(ΣЕ(Sуд)/ΣЕ(Qмн7)=γнSуд.Qмн7/ΣNмн7 Е(кВт./час)=20*0,45*4,5*106/90*3,6*106)*100% ήмн7=40,5/324=0,125=12,5% – это для Vср.в/Vср.н=160/240 и Sуд.=0,45м2/г; ήмн7=3,7% – при Vср.в/Vср.н=80/120 получали Sуд.=0,04м2/г, при Sуд=0,04м2/г для шаровой мельницы ήш/м=25-30%, а при Sуд=0,45м2/г ήш/м=1-3% [4]. Рассмотрим в качестве примера, какие должны быть характеристики у мельницы МН, что бы производить из SiO2 – нанопорошок с 30% содержание частиц dср.=100нм(9м2/г) [5]: Дано: mуд.=10 -3кг; ή=0,4; γн(SiO2)=25дж/м2; Sуд.(0,3dср.100нм)=2,7м2/г; суммарная удельная энергия; ΣЕуд.(Sуд;γн.)=25*2,7=67,5дж Найти: Vср.н; Vср.в. Решение: ΣЕуд.(Sуд;γн.)= ήmуд.(Vср.н 2+ Vср.в 2)/2; для удобства сделаем замену Vср.н 2+ Vср.в 2=Vср. 2; ΣЕуд.(Sуд;γн.)= ήmуд.Vср.2/2, отсюда Vср.= √2ΣЕуд./ ήmуд.=√2*67,5/0,4*10 -3=√3,38*10 5=580м/с Vср.=580м/с, распределив энергию между дисками 1в/2н, т. е. мы получим Vср.= √3,38√10 5=1,84√10 5=1,84*316=(0,61+1,23)*316, отсюда Vср.в; =0,61*316=194м/с; Vср.н.=1,23*316=339м/с. По такой методике проводились расчеты по тальку, при разработке по тальковой мельнице МН7, расчетные Sуд;=14тыс.см2/г. и экспериментальные Sуд;=15тыс.см2/г данные различались на (1/15)*100%= 6,7%. Поэтому придерживаться методике расчетов, представленных на примере SiO2 можно, для определения характеристик проектируемых мельниц МН. Конечно, для нижнего диска Vср.н.=339м/с не предел и Vср.н будет зависеть от прочности материала из которого будет делаться диск (износ дисков на мельницах МН отсутствует, помол SiO2 на МН7 проводился из AL – дисков). Современные материалы и технологии изготовления дисков позволяют реально достичь скоростей Vср.н(700-800м/с) [6]:, т. е. дальнейшее повышение Vср.н – это проблема компоновки и стойкости дисков на разрыв от Fцб – центробежных сил. Таблица 3. Зависимость тонины помола талька на мельнице МН7 от величины вакуума в рабочей камере и окружных скоростей верхнего и нижнего дисков.

* – при атмосферном давлении в Р/К, из-за мощных, вязкого и инерционного сопротивления воздуха не удалось разогнать диски до скоростей Vв /н =160/240 м/с. Обеспечить стабильный и равномерный процесс подачи материала на диски и в пространство между ними. Отсюда и низкая эффективность помола. Выводы: традиционные мельницы, использующие, как энергоноситель и кинетическую энергию воздуха (струйные, вихревые мельницы) или работающие в присутствии воздуха в рабочей зоне помола (дезинтеграторы, роторные мельницы ЗАО «Новые-Технологии» г.С-Петербург), не способны обеспечить эффективный помол при производстве микропорошков, это технологии абсолютно неприменимы при производстве нанопорошков. На мельницах МН5, МН6 и МН7 был зафиксирован эффект повышения тонины помола от величины вакуума в рабочей камере и окружной скорости. На тальковой мельнице МН7 в 2004г. велись пуско-наладочные и экспериментальные работы для выхода на расчетные характеристики Sуд=14-15тыс.см2/г и Qмн.=3-4т/час. Работы велись на двух видах тальковой руды из Анодского месторождения, Красноярский край и Алгуйское месторождение, г.Новокузнецк. Анодский тальк – это руда в виде каменных глыб, его надо предварительно дробить и готовить для помола на мельнице МН. Алгуйский тальк – сыпучий природный материал с Sуд.=3000-3500см2/г похожий на белый песок. Результаты опытных помолов для двух видов тальковой руды практически одинаковые, они представлены в одной сводной таблице. Функциональная зависимость Sуд.(Wр.к.;Vn.) – от величины вакуума в рабочей камере и окружных скоростей верхнего и нижнего дисков, отображены на графике: График 1. 1 – помол в вакууме Wр.к.=2-3мм.рт.ст.; 2 – помол на МН при атмосферном давлении. Основные преимущества технологии «НИнга» дающие неоспоримые преимущества перед традиционными мельницами и способами производства порошковых материалов это, то что помол ведется в W-вакууме, в режиме непрерывной подачи сырья при Ен – энергонапряженности в 104-105 раз больше, чем Ен у планетарной мельницы и время нахождения порошков в зоне помола для мельниц МН составляет 2 1

0 20 40 60 Е(уд.), кВт. ч/т График 2. Характеристики помола цементного клинкера; 1 – Ш/М шаровая мельница (открытый способ, без сепарации); 2 – мельница МН7 «НИнга»; (S(уд.) – удельная поверхность по Блейну); Е(уд.) – удельный расход электроэнергии. Таблица 4. Расчетные сравнительные ТЭП производства цементов различных марок для ШМ (шаровой мельницы) и МН «НИнга».

* – мельница МЦ–3200х9000 для сухого помола цемента (ЗАО НКМЗ, Украина). ** – приращение поверхности, один из показателей эффективности и возможности помольного оборудовани. Из современных мельниц, самый высокий показатель Е = 102 – 103см2с/г у планетарных мельниц; *** – при переходе с производства цемента марки М400 на М800, производительность ШМ уменьшается в 4-5 раз, производство такого цемента становится экономически не выгодным. По технологии МН выгоднее производить М800, чем М400 и в этом уникальность оборудования МН. К реальным достижениям технологии МН можно отнести результаты помола талька мельнице мод. МН7 разработки ООО «НИнга-Технология». На МН7 в 2004г были получены образцы микроталька который тестировался в лаборатории ЗАО «Акзо Нобель Декор» (г. Москва), дочерняя компания «АKZO NOBEL». Качество микроталька «НИнга» оказалось значительно выше микроталька марок М05 и М03 «FINTALK» (Финляндия) – мировой лидер по производству порошковых материалов. Один качественных характеристик талька, да и всех порошковых материалов, это маслоемкости – ASTMD. Которая зависит от дисперсии, тонины и условий помола, т. е. поверхностной активности порошков (аморфность структуры). Для микроталька «НИнга» ASTMD составил 76ед. (такой микротальк можно отнести к категории суперабсорбентов), что на 36% больше чем у М03(56ед.). Если сравнить гранулометрический состав порошков, то он следующий: М03 (менее 2мкм. – 74%; менее 1мкм. – 50%), М05N (менее 2мкм. – 45% ), микротальк «НИнга» (менее 1мкм.~ 70-75%, менее 0,2мкм.~ 25-30%), см. в приложении заключение о качестве ЗАО «Акзо-Нобель» и сертификаты качества на «FINTALC M03 и М05N». Прокомментировать характеристики микроталька «НИнга» согласилась М.В. Чайкина д-р хим. наук [1]. Она сказала, что такая невиданная маслоемкость появилась в следствии, малых размеров частиц ( 0,1-1,0мкм) и изменения структуры поверхности частиц талька, кристаллическая структура перешла в аморфную. При стоимости тальковой руды 90$/т, стоимость микроталька «НИнга» при высокой рентабельности производства составляла 250$/т. Это на 40% ниже Финского микроталька М15 (350$/т) и в 5 раза ниже М03 (1250$/т). Одна из причин высокой стоимости Финского микроталька М03- затратная технология производства, низкая эффективности помольного оборудования (700-800кВт/час/т). Микротальк «НИнга» полученный на мельнице МН7 можно отнести к категории Супер наполнителей и абсорбентов ( и эти свойства получены всего при Vср.=230м/с, для получения нанопорошков талька d90=10-50нм со свойствами?, нужно Vср.=350-400м/с). Порошковые материалы, полученные по технологии «НИнга» обладают свойствами абсолютной активности – АА, АА – была зафиксирована при измельчении талька, что такое АА? При измельчении происходит разрыв межмолекулярных связей. Образующаяся поверхность приобретает положительные и отрицательные заряды, при пластической деформации кристаллической решетки происходит изменение структуры – аморфизация. Если помол происходит в присутствии воздуха или других газов – это приводит к окислению поверхности, абсорбции и диффузии газов. На традиционных мельницах от износа мелющих тел и бронефутеровки, тоже происходит загрязнение, что снижает активность поверхностных слоев измельченных частиц. Что бы исключить износ дисков и загрянение измельчаемого материала, на мельницах МН используется технология самофутеровки. Суть в том, что в условия вакуума отсутствует, абразивный газо-воздушный поток в рабочей камере, а самоизмельчение материала происходит без прямого контакта с мелющими дисками. Если на традиционных мельницах (дезинтегратор, струйная и вихревая мельницы и т. д.) значительная часть энергии тратится на многократный разгон воздуха и измельчаемого материала, отсюда большие потери и малый КПД. Энергия Едв. – двигателей на мельницах МН тратится только на один разгон и только измельчаемого материала Vср= на помол от контакта с самофутеровкой верхнего диска, что обеспечивает высокий КПД мельниц МН по сравнению с традиционными способами. Энергия на струйных мельницах и вихревых мельницах тратится на разгон энергоносителя, воздуха или пара, скорость струи ограничена Vср.=250-450м/с. На планетарных, бисерных и шаровых мельница почти вся энергия тратится на преодоление трения между шарами при их движении. Один из доказательств высокого КПД мельниц МН это – небольшая температура перегрева t=20-30С0 измельченного материала. Низкое КПД у традиционных мельниц, приводит к перегреву измельченного материала до t=150-250оС и более, что ухудшает условия помола и приводит к снижению активности порошковых материалов. Многочисленные исследования и расчеты показали, что чем выше Vср- окружная скорость мелющих дисков и показатель Ен, тем выше КПД мельниц «НИнга», соответственно повышается тонина помола. Один из показателей эффективности помола – это температура перегрева при измельчении, для мельницы МН7 этот показатель не превышает -25 оС, для традиционных мельниц 150-250 оС и более, если не применять системы для отвода тепла из зоны помола. К примеру; если технологические характеристики существующей мельницы МН7 при микро помоле были такими: SiO2 (d50=3-5мкм или Sуд.=0,5м2/г), Vср.=230м/с, W=100мм.рт.ст., КПД=15-20%, то при переходе на производство нанопорошков SiO2 (d50= 50-100нм или Sуд.=8-15м2/г), расчетные технологические показатели мельницы должны быть следующие: Vср.=550м/с, W=10-1-10-2 мм.рт.ст., КПД=45-65%. Для обеспечения этих показателей необходимо решить комплекс более сложных технических и технологических проблем, чем те которые были решены при реализации программы по созданию тальковой мельницы МН7. На предыдущих мельницах мод. МН5, МН6 и МН7 для вращения сложно профилированных алюминиевых дисков использовались механические шестерёнчатые мультипликаторы и скоростные шпинделя (n=18,6тыс. мин-1) со сложной комбинированной системой смазки (подача масла под давлением и масляный туман) и контроля давления масла и температуры в каждом подшипнике всего силового привода. Это дорогие, сложные, ненадёжные и неудобные в эксплуатации агрегаты для обеспечения высоких частот вращения в вакууме. Для обеспечения стабильного W-вакуума при помоле приходилось решать вопросы уплотнения между шпинделями и рабочей камерой, что представляло собой немалую проблему. Для решения вышеперечисленных проблем и многих других, идеально подходят электродвигатели на магнитных опорах Французской фирмы S2M. ООО «Псковская Инженерная Компания» [7] – Российская компания имеющая опыт разработки эксплуатации активных магнитных подшипников. Эта компания может быть дублирующей компанией Французской фирме S2M, на случай проблем с поставками двигателей на МА. Компания S2М начала разработку двигателей/генераторов на постоянных магнитах в начале 90-х годов. В соответствие с требованиями станкового производства, технология двигателей на постоянных магнитах заменила менее эффективные и менее скоростные асинхронные индуктивные двигатели, применяемые для шлифования и проточки медных труб (на сегодняшний день более 100 установок с характеристиками 40кВт/45тыс. об./мин. работают по всему миру в области обработки медных труб). Также специально для авиационной промышленности были разработаны высокоскоростные фрезеровочные шпинделя с характеристиками 70кВт/30тыс. мин-1 (для сравнения на МН7 привода имели характеристики 45кВт/18,6тыс. мин-1., для производства нанопорошков необходимы эл. двигатели на МО с характеристиками 50-70кВт/40-60тыс. мин-1, Qd50=200-500кг/час – расчетная производительность для порошка с 50% содержанием частиц менее 100нм). На основе опыта (более 200 механизмов) и успешной эксплуатации всех компонентов систем, компания S2М успешно применила эту технологию для использования в турбомашинах и запустила серийное производство (турбины для кондиционирования воздуха). Диапазон мощности для таких изделий от 40кВт до 400кВт. см. рис. Основными преимуществами технологии S2М для турбомашин и других устройств, являются более высокий показатель крутящего момента, надежности и ресурса до 40тыс. часов до первого технического обслуживания, что очень важно при непрерывной эксплуатации мельниц МН в условиях W-вакуума. Эл. двигатели S2М могут работать в условиях W-вакуума и соответственно не потребуются сложные уплотнения для обеспечения герметичности рабочей камеры. Ниже для сравнения представлены характеристики удельных энергетических затрат для шаровой мельницы и МН7. Видно, что до Sуд.=2500см2 эффективность Ш/М выше, чем у мельницы МН. С увеличением тонины помола удельные Э/затраты на МН уменьшаются, а при выходе на микро и нанопорошки они могут составлять 20-80% от ан или энергии химической связи минералов. |

- Современное состояние исследований и разработок в области реализации проекта. Существующие альтернативные решения и подходы.

| Анализируя мировой и Российский рынок помольного оборудования, способов получения микро и нанопорошков можно сделать вывод, что нет аналогов разработке мельниц МН. Сложность в реализации предложенной двухвальной схемы мельницы, это помол в W-вакууме, на предельных (Vср=250-950м/с и выше) окружных скоростях в режиме непрерывной подачи сырья и выгрузки готового продукта. Если рассматривать в качестве аналогов мельниц МН, то близкие по компоновке и характеристикам можно рассматривать дезинтегратор и планетарную мельницу. Дезинтеграторы имеют двухвальную компоновочную схему, окружная скорость дисков не превышает Vср=120-130м/с в присутствии воздуха в рабочей камере. Особенности конструкции дезинтегратора не позволяют проводить помол при скоростях выше Vср=180-200м/с. Планетарная, бисерная, как и шаровая мельница на холостых режимах работы имеет КПД 5-10%, т. е. потери 90-95% [8], при измельчении в рабочих режимах, КПД мельницы снижается и зависит от времени помола. Одновальные дисковые мельницы-дробилки с горизонтально расположенным диском производит ЗАО «Новые Технологии» г.С-Петербург [12]. Эти мельницы работают на режимах до Vср=80-140м/с. Компания имеет лабораторную мельницу на 2кВт., помол ведется в воздухе при Vср=220-240м/с, после сепарации получают микропорошки WC с d973мкм. при Еуд.=3500кВт.час/т. На струйных мельница CGS50 производства NETSCH-CONDUX [10], совмещенных с сепаратором (Nкомпрессора=130кВт; Nсепаратора=7,5кВт), производят металлокерамические порошки WC с d97=3мкм., Q=66кг/час., соответственно Еуд.=2070кВт.час/т. При производстве грубого порошка Eisenoxyd Fе2O3 – окись железа на CGS100 при d97=2,7мкм., Q=1000кг/час., затраты энергии составят Еуд.=550кВт.час/т., т. е. на производство микропорошков WC требуется почти в 4 раза больше энергии чем на Fе2O3 при одинаковых размерах частиц и дисперсии их распределения. Если производство порошка WC с d97=3мкм. Было бы организовано на мельнице МН10 при Q=1600кг/час., то затраты энергии составили бы Еуд.=95кВт./час.т. Понятно, что при равных условиях технологических и производственных затратах, себестоимость производства порошковых материалов меньше на том предприятии, где выше Q-производительность оборудования. В данном случае производительность мельниц МН10 – QМН10/QCGS50=1600/66=25 раз больше CGS50, что позволит значительно снизить стоимость микропорошковых материалов на рынке, а исходя из закона эластичности рынка, это приведет к повышению спроса и увеличению объемов продаж. Такие затраты энергии Еуд.=550-2070кВт./час.т при производстве микропорошков наблюдаются по всему спектру производства тонеров, пигментов, различных наполнителей производимые по традиционным технологиям. NETSCH-CONDUX и другие известные производители не выпускают и не имеют эффективное помольное оборудование способное производит нанопорошки в промышленных масштабах. Обычно, нанопорошковые материалы получают без использования традиционных механических мельниц и способов, это электро-импульсные, кавитационные, плазмо-кавитационные, магнито-импульсные и другие способы. Они тоже энерго емкие и дорогие технологии, поэтому нанопорошки так дорого стоят.

Один из недостатков современных мельниц, сильное нагревание измельчаемого материала (низкое КПД, перегрев Один из показателей эффективности способа и возможностей мельниц это ан(вт/г) – энергонапряженности мельниц, приведенная мощность к единице измельчаемого материала в зоне помола. ан – показывает возможность мельницы изменить структуру материала, предел тонины помола, которую может обеспечить данный тип мельниц. Для мельниц МН, ан =104-105вт/г, у современных планетарной мельницы самый высокий показатель ан=10-102, у самой распространенной и широко используемой шаровой мельницы ан =10-1-10-2. Качество, повышенные свойства порошковых материалов зависит так, же от tп.- времени нахождения измельчаемого материала и степени воздействия окружающей среды в зоне помола. Для мельниц «НИнга» tп.=10-2-10-4с и условия помола – вакуумная среда, для планетарных мельниц tп.=102-105с в присутствии воздуха. Сравнительные технические и технологические характеристики мельницы «НИнга» с традиционными, показали возможности и превосходство технологии МН – двухвальная схема, помол в непрерывном режиме в вакууме при ускорениях а(g)→max.= 104-105g. При реализации проекта МН компания ООО «НИнга-Технология» столкнулась с практически не решаемыми техническими и технологически проблемами, которые не давали выйти на расчетные показатели тонины и эффективности помола. Многолетняя интенсивная работа увенчалась успехом и на данный момент имеются все необходимые знания и опыт для поэтапной реализации проекта по созданию промышленной мельницы для производства нанопорошков в промышленных масштабах. |

Научно-исследовательский проект

Научно-исследовательский

проект направлен на решение актуальных

практических и теоретических задач,

имеющих социально- культурное,

народно-хозяйственное, политическое

значение.

Характерными

особенностями научно-исследовательского

проекта являются новизна и актуальность

поставленной цели, сложность решаемых

задач.

Научно-исследовательский

проект состоит из нескольких частей,

котоые соответствуют этапам работы

исследователей.

На

первом этапе необходимо сформулировать

и обосновать научную тему, провести

предварительные теоретические

исследования, оценить затраты на

исследовательские работы и оценить

предполагаемую эффективность.

Содержание

научно-исследовательского проекта,

соответствующего первому этапу,

включает:

4.

Описание фундаментальной научной

области, ее достижений и открытий,

используемых для решений прикладных

задач.

5.

Обоснование актуальности выбранной

темы. Постановка научных целей. Описание

конкретных прикладных задач, которые

должны быть решены. Определение ожидаемых

научных результатов и области их

использования.

6.

Обзор достигнутых к настоящему времени

результатов (научного задела), имеющихся

в данной области. Сравнение ожидаемых

результатов с достигнутым мировым

уровнем.

7.

Выбор методики проведения исследований.

Составление планов исследований.

8.

Выбор необходимого оборудования,

инструментов и материалов.

Определение

целесообразности приобретения патентов

и лицензий. Составление сметы затрат.

9.

Оценка предполагаемого экономического

эффекта.

10.

Приложения. Например, списки научных

публикаций по данной теме, научно-технических

отчетов, аннотации литературных

источников.

Эта

часть проекта является технико–экономическим

обоснованием(ТЭО), которое

должно быть утверждено руководством

организации и вышестоящими органами.

После

утверждения ТЭО и выделения ресурсов

на проведение научных исследований

приступают ко второму этапу подготовительных

работ. При этом разрабатываются

методические указания на проведение

исследований, в которых конкретизируются

цели и задачи исследования, уточняются

и детализируются его методы и планы,

решаются вопросы материально-технического

обеспечения, стандартизации и метрологии.

На

третьем этапе выполняются запланированные

исследования, после чего проводится

анализ полученных результатов. В

результате анализа подтверждаются или

опровергаются гипотезы, уточняются

теоретические модели. В итоге формулируются

научно – технические и производственные

выводы и составляется заключительная

часть проекта – научно–технический

отчет.

Полученные

результаты исследований используются

на фазе «Разработка» для создания

технического проекта инновации.

Технический проект

Логическая

схема технического проекта, так же как

и научно-исследовательского, соответствует

этапам разработки нового изделия.

На

первом этапе осуществляются, исходя

из инновационной идеи, постановка цели

проектирования, определение назначения

и основных эксплутационных, конструкционных,

экономических показателей нового

изделия, показателей технического

уровня и уровня качества. В экономические

показатели обязательно включается

лимитная цена. Этому этапу соответствует

техническое задание (ТЗ). В

разработке ТЗ принимают участие менеджер

по инновациям, маркетолог, конструктор,

дизайнер.

На

втором этапе осуществляется поиск

вариантов функциональной и структурной

схемы нового изделия, экономическое

обоснование целесообразности его

разработки, выбор окончательного

варианта технического решения, проверка

его патентной частоты.

На

данном этапе производится оценка

возможности воплотить инновационную

идею в конструкцию. Продумываются

возможные модификации изделия,

предназначенные для различных секторов

рынка.

Здесь

обязательно участие инженера-технолога

для оценки вариантов изделия на

технологичность.

На

выходе этого этапа формируется

техническое предложение (ТП),

которое включает: записку, содержащую

все необходимые технико- экономические

расчеты, карту технического уровня и

качества изделия, структурные и

функциональные схемы, патентный

формуляр, ведомости. ТЗ и ТП – начальные

этапы проектирования. Они базируются

на анализе потребностей рынка и самой

фирмы в объекте проектирования, которые

были выделены с помощью маркетинговых

исследований. Потребности будут

определять состав функциональных,

потребительских, стоимостных свойств

объекта. Классификация потребителей

и их потребностей позволит определить

состав модификации продукта (ассортимент).

Анализируя и сопоставляя потребности

с возможностями, которые предоставляет

современная наука и техника, с

возможностями самой фирмы разработчики

определяют цели проектирования и

создают мысленную модель, познавательный

образ нового объекта, наделенного

определенными свойствами. Эти свойства

частично выражаются качественно, то

есть естественным языком, а частично

количественно – через систему

показателей. Эту модель, образ объекта

проектирования можно также назвать

концепцией проектирования.

Этапы

ТЗ и ТП характеризуются большой

неопределенностью, и будущая эффективность

проекта во многом определяется, насколько

удачно были выбраны направления

проектирования, насколько богат выбор

альтернативных вариантов на старте,

насколько нестандартны принятые

проектные решения. Большое значение

на начальных стадиях проектирования

имеет умение разработчиков и менеджеров

использовать методы научного мышления

(анализ, синтез, индукция, дедукция,

композиция, декомпозиция, абстрагирование,

аналогия), методы активизации творчества

(синектика, мозговой штурм, морфологический

анализ и т.д.), а также такие методы, как

предугадывание и прогнозирование.

На

третьем этапе решаются вопросы выбора

принципиальных конструкционных решений

изделия – компоновки, состава сборочных

единиц, уточняются параметры изделия,

разрабатываются кинематические,

электрические, гидравлические и другие

необходимые схемы. Здесь производятся

дальнейшие экономические расчеты.

Большое

значение на этом этапе придается

композиции и дизайну. При этом часто

используется моделирование в компьютерном

варианте или в виде реального макета.

Творческие решения дизайнера могут

привести к необычным компоновкам, что,

в свою очередь, может «натолкнуть»

конструктора на новые технические

решения. На выходе третьего этапа

формируется эскизный проект (ЭП),

в число документов которого входят:

пояснительная записка, габаритный

чертеж, чертеж общего вида, схемы,

патентный формуляр, ведомости. Этапы

ТЗ, ТП, ЭП относятся к поисковой части

проектирования нового изделия (рис.4.2).

Здесь большое значение имеет

параметрическая оптимизация нового

изделия, то есть определение его

количественных характеристик. Различают

эксплуатационные (производительность,

мощность, надежность и т.д.) и конструкционные

параметры (предельная масса, габариты

т.д.). Среди эксплуатационных в зависимости

от назначения изделия выделяют главный

и основные параметры. Главный параметр

наиболее полным образом отражает

потребительские свойства изделия.

Основные параметры дополняют главный

и взаимосвязаны с ним. Если инновация

относится по типу к модификационной

или улучшающей, то параметры нового

изделия устанавливаются исходя из

параметров изделия-аналога. Трудность

при определении параметров возникает

при создании принципиально нового

изделия. В этом случае обычно применяются

методы математического моделирования.

На

поисковом этапе проектирования много

внимания уделяется отработке технических

решений на патентную чистоту, если

разработчиком найдено принципиально

новое решение, не имеющее аналогов, то

он оформляет заявку на получение

авторского свидетельства или патента.

На

четвертом этапе производится собственно

конструирование нового изделия, которое

делится на конструирование объекта в

целом и конструирование его сборочных

единиц и деталей. Конструирование

объекта в целом завершается разработкой

технического проекта (ТП),

содержащего окончательные технические

решения со всеми необходимыми расчетами.

В ТП входят следующие документы:

пояснительная записка, чертеж общего

вида, габаритный и монтажный чертежи,

функциональные и структурные схемы,

ведомости, технические условия, программа

и методика испытания изделия, патентный

формуляр, карта технического уровня и

качества продукции.

На

основании технического проекта

конструируются сборочные единицы и

детали изделия, таким образом

разрабатывается рабочая документация

на изделие (РД).

РД

разрабатывается последовательно для

опытных образцов, установочной (первой

промышленной) серии, серийного (массового)

производства.

При

проектировании нового изделия на каждом

этапе производятся технико-экономическая

оценка проекта при этом:

•

производится сравнение проектируемого

изделия с современными действующими

изделиями-аналогами;

•

отбирается лучший конструкционный

вариант из предлагаемых.

Обычно

такая оценка производится по ряду

показателей. Показатели, характеризующие

изделие как объект производства,

следующие:

•

расходные – материалоемкость и

трудоемкость;

•

унификационные – характеризуют уровень

унификации изделия, который влияет на

его трудоемкость и себестоимость;

•

временные – определяющие сроки

подготовки производства.

Среди

показателей, характеризующих изделие

как объект эксплуатации, следует

выделить:

•

главный показатель – производительность,

мощность, скорость и т.д.

•

показатели качества – надежность,

долговечность, ремонтопригодность и

т.д.

•

расходные – затраты на эксплуатацию

изделия в единицу времени, на единицу

продукции или работы, а также требующиеся

затраты, связанные с его приобретением

и эксплуатацией.

Тп – температура перегрева, разница температуры измельчаемого порошка до и после помола;

Тп – температура перегрева, разница температуры измельчаемого порошка до и после помола;

S(уд.), м2/г.

S(уд.), м2/г.  0,2

0,2  0,1

0,1

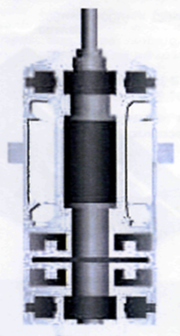

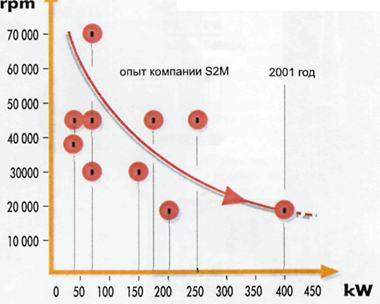

График 3. Опыт компании S2М в производстве электродвигателей на магнитных опорах и принципиальная схема электродвигателя на МО для нижнего привода мельницы МН.

График 3. Опыт компании S2М в производстве электродвигателей на магнитных опорах и принципиальная схема электродвигателя на МО для нижнего привода мельницы МН.