Любые бизнес процессы строятся на планировании. Это – важная часть руководящей деятельности. На основании планов выбирается стратегия, направление развития предприятия, формируются ресурсы и методы для достижения поставленных целей. Желаемую картину долгосрочных и структурных изменений для повышения конкурентоспособности организации обрисовывают стратегические планы. Их составляют на долгосрочный период: от трёх до семи лет. К сфере стратегического планирования относится постановка главных целей, утверждение миссии, прогнозирование условий, в которых предстоит работать компании.

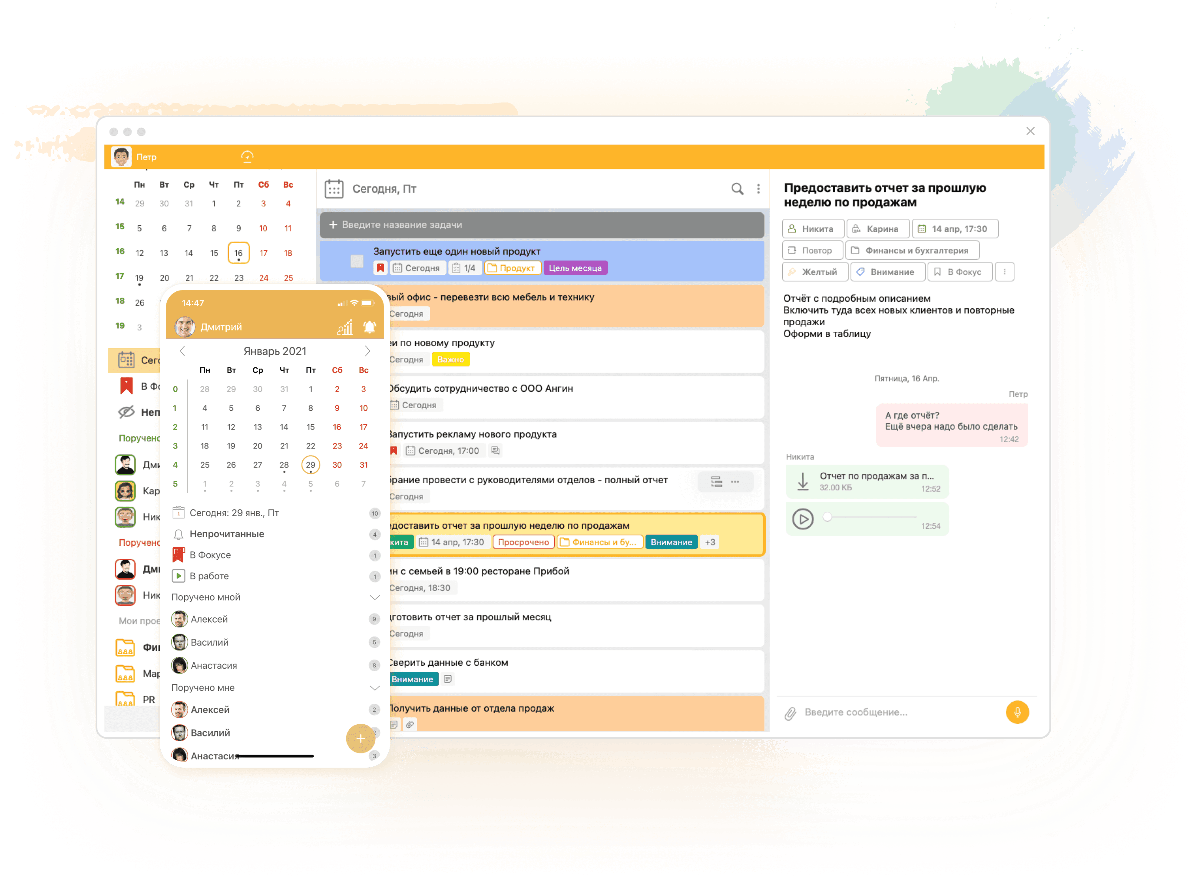

Оперативное планирование с помощью ЛидерТаск

Составляйте списки дел на каждый день в планировщике ЛидерТаск, разбивайте их на подзадачи и формируйте древовидную структуру для более успешного выполнения сложных задач. Обязательно занимайтесь планированием рабочего дня, чтобы стать продуктивнее в карьере и личной жизни.

Скачать ЛидерТаск

Для более детализированного управления рабочими процессами в компании применяется оперативное планирование. Данный управленческий инструмент помогает координировать и распределять ресурсы, нагрузку на сотрудников, фонды, оборудование. Отвечает за бесперебойную работу каждого отдела, подразделения, участвующего в разработке, изготовлении и реализации продукции. Организует её регулярный и систематический выпуск в утверждённом объёме и номенклатуре.

Что это такое: понятие, отличие от стратегии

Оперативное планирование деятельности предприятия — это система мероприятий по разработке подробных производственных планов на месяц, неделю, день, смену. Главное отличие оперативного плана от стратегического заключается в длительности охватываемого периода, степени детализации задач. Другие их различия:

- Стратегическое планирование является прерогативой руководителей компании. Оперативные планы составляют менеджеры среднего или низшего звена.

- Разработка стратегии требует длительного времени на подготовку. Оперативные задачи решаются ежедневно.

- Стратегические планы всегда предусматривают несколько вариантов развития событий. В оперативных альтернативы не предусмотрены.

- Стратегия компании разрабатывается с учётом внутренних и внешних источников информации. Для оперативных планов достаточно внутренних данных.

Оперативно-производственное планирование включает методики, техники и инструменты расчёта основных плановых показателей с учётом анализируемого периода. На данном этапе планирования утверждается список документации. Определяется, какими способами будут рассчитываться основные показатели. Составляется предварительный прогноз деятельности компании, с учётом ранее разработанной стратегии.

Цели, задачи и принципы

Главная цель оперативного планирования – обеспечение полноценной, результативной работы всех отделов, цехов, подразделений предприятия. В задачи оперативного планирования входит:

- Ритмичный выпуск товаров за счёт равномерной нагрузки всех цехов и участков;

- Выполнение плана по ассортименту, срокам;

- Рациональная нагрузка оборудования, основных фондов и работников компании;

- Уменьшение длительности цикла производства с сокращением размеров незавершённой продукции.

Их выполнение позволяет добиться следующих результатов:

- Улучшить производительность труда работников, стимулировать их к развитию и активной деятельности;

- Снизить себестоимость продукции;

- Повысить уровень вовлечения основных фондов и оборотных средств.

Система оперативного планирования строится на нескольких управленческих уровнях:

- На общем уровне составлением планов занимается планово-экономический отдел и другие подразделения компании.

- На уровне отделов или других структурных единиц в данном процессе принимают участие планово-распределительные и диспетчерские бюро.

- На уровне отдельных производственных участков планирование осуществляется инженерным составом компании. В него входят мастера, начальники участков, руководители отделов и другой персонал.

Оперативное планирование основано на следующих принципах:

- Гибкость. В планах обязательно закладывают резерв, позволяющий компании совершать определённые маневры, не отклоняясь от выбранного курса из-за внешних обстоятельств.

- Непрерывность. Планы составляются систематически на основании анализа достигнутых результатов.

- Холизм. Все элементы оперативного плана должны быть связаны между собой. План отдела — это часть планирования вышестоящей структуры.

- Конкретика. Для скорейшего достижения оперативные и текущие планы должны иметь ясное и чёткое описание.

При планировании важно соблюдать «принцип комплексности». Все утверждённые планы, документация, отчёты, созданные в рамках деятельности предприятия, должны дополнять друг друга.

Виды и этапы оперативного планирования

Любые планы, разрабатывающиеся для бизнеса, бывают оборонительными или наступательными. Наступательную тактику используют крупные, стабильные компании, имеющие в распоряжении достаточное количество ресурсов для развития. Предприниматели обычно используют тактику обороны, помогающую удерживать заработанные на рынке позиции. Разновидностью оборонительного планирования являются планы ликвидации, разрабатывающиеся для устранения неприбыльных направлений деятельности, избавления от убыточных отделов.

Основные этапы оперативного планирования:

1. Календарное планирование. Включает создание заданий по изготовлению и выпуску продукции на основе производственных программ с доведением их до ответственных исполнителей и обеспечением их необходимыми ресурсами. Делится на два вида:

- межцеховое, основанное на связях между отдельными подразделениями компании для координации их совместной работы (например, между основными и вспомогательными цехами);

- внутрицеховое, обеспечивающее бесперебойную работу отдельных линий, участков и узлов.

2. Диспетчеризация – это действия, направленные на отслеживание хода производства в соответствии с утверждённым графиком, выполняемые специальными службами: диспетчерскими бюро. На основе информации, полученной от подразделений, они принимают решения о внесении корректив в производственный процесс.

К системам оперативного планирования относятся:

| Подетальная система | Практикуется в компаниях с налаженным циклом производства, выпускающих однородную по составу продукцию. Обеспечивает регулирование всех операций, затрагивающих рабочие процессы компании (оказание услуг, производство товаров). Планы составляются с учётом ритмичности работы всех подразделений компании, на день, смену, час или неделю. |

| Позаказная система | Подходит для фирм с небольшими объёмами выпускаемой продукции или услуг, отличающихся разнородной товарной номенклатурой. Единицами измерения в данном случае являются заказы производства, состоящие из однотипных работ. В основе системы применяется расчёт продолжительности производственных циклов. |

| Покомплектная | Востребована в сфере машиностроения, других серийных производствах. Её планово-учётная единица — это деталь или комплект деталей, объединённых в группы по общим признакам. Задания выдаются на общий объём работ или по комплектам на узел. |

| Управление производством по такту | Применяется для корректировки времени всех технологических операций с учётом общего расчётного времени. Масштабные годовые планы разделяют на более мелкие, распределяя задания между всеми отделами компании. При этом учитывают трудоёмкость процессов и утверждённые сроки поставки. |

Методы оперативного планирования

В число основных методик оперативного планирования входят:

- Объёмный метод помогает распределить годовой объём выпуска и реализации продукции на более короткие периоды (день, неделю или месяц). При помощи данного метода прогнозируются потенциальные затраты компании. Создаются месячные программы для цехов и отделов. Планируются сроки исполнения заказов или производства готовых товаров.

- Календарный метод используют для утверждения нормативов продолжительности рабочих циклов с указанием сроков начала и окончания периода производства конечного продукта. На основании данной методики разрабатывают программы для цехов.

- Объёмно-календарный метод помогает спланировать сроки и объёмы работ, в общем, по предприятию на месяц, квартал, год или другой период. На его основе разрабатывают месячные программы выпускающих и не выпускающих продукцию цехов.

- Объёмно-динамический метод рассматривает сроки, объёмы, динамику производства товаров или услуг. Более полно учитывает спрос потребителей. На его основе строятся планы-графики загрузки цехов, изготавливающих продукцию или закупочные листы заказчиков.

Создание оперативных планов на предприятии

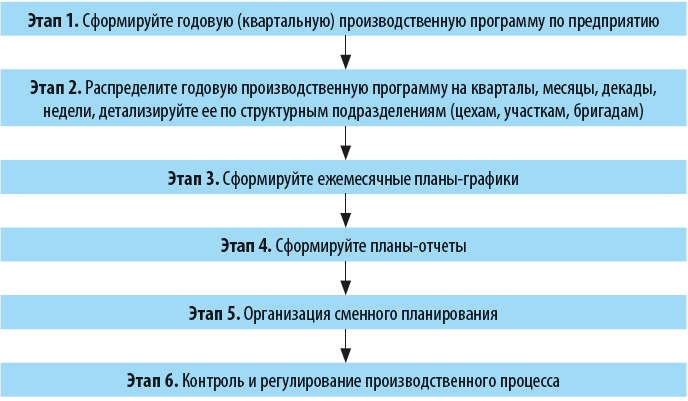

Оперативное планирование на производстве начинается с составления общего годового плана. Затем его детализируют по цехам и отдельным структурным подразделениям. Происходит это следующим образом:

- Формируется годовая или квартальная программа производства.

- Распределяется на более короткие периоды. Конкретизируется по цехам, отделам, участкам или бригадам.

- Формируются ежемесячные планы-графики.

- Составляются планы-отчёты.

- Составляются планы для смен.

- Осуществляется контроль, наблюдение за ходом рабочего процесса. При необходимости вносятся нужные корректировки.

В месячном цеховом плане производства учитываются: производственная программа, показатели по труду, заработной плате и показатели себестоимости.

Автоматизация планирования

Без детально проработанного оперативного плана работа в производственной компании превратится в хаос. Без стратегии или главного плана компания ещё может какое-то время существовать. Но, без ежедневного планирования её деятельность будет сумбурной и неорганизованной. Каждый работник, придя на работу, должен иметь план работ на день или смену. Довести его можно в устной форме или использовать современные IT-технологии.

Применение облачных сервисов позволяет сэкономить денежные средства, избавляя компанию от содержания собственных серверов. Имеющиеся в их распоряжении инструменты обеспечат обработку поступающих данных в оперативном режиме. Благодаря этому можно быстро скорректировать план с учётом вновь возникших обстоятельств. Использование электронных сервисов планирования в маркетинге даёт возможность проанализировать состав и характер целевой аудитории. Обеспечивает чёткое распределение бюджета, помогает лучшему продвижению на рынке за счёт формирования привлекательных предложений для клиентов.

Оперативное планирование в ЛидерТаск

Российский электронный сервис ЛидерТаск – надёжный и эффективный инструмент для стратегического, оперативного и текущего планирования. Подходит для персонального использования, компаний всех форм собственности, предпринимателей и фрилансеров. Объединяет в себе возможности планировщика, менеджера задач, персонального секретаря и CRM системы.

В приложении можно формировать списки дел и задач на день, неделю, месяц или другой период. Вести проекты. Делегировать задания подчинённым и коллегам. Составлять подетальные расписания дня, недели с помощью календаря. Создавать задания с установкой сроков, приоритетности исполнения. Отслеживать результативность и прогресс сотрудников на графиках. Оценивать степень исполнения задач на основе статусов. Визуализировать цели, текущие дела на досках канбан. Оптимизировать процесс общения и взаимодействия с клиентами. Сохранять всю важную информацию в единой базе с возможностью ограничения доступа.

Программа поможет руководителям и бизнесменам выделить ключевые цели и сконцентрироваться на их достижении. Обеспечит эффективную работу с оперативными и текущими планами компании. Проконтролирует исполнение всех заданий и поручений. Планировщик синхронизируется со многими цифровыми сервисами, работает на любых устройствах, в том числе, в режиме оффлайн.

Заключение

Эффективное развитие предприятий в условиях современной рыночной экономики невозможно без разработки и внедрения структурированной системы оперативного планирования. Без её применения в полевых условиях даже при самом грамотном руководстве не получится достигнуть стратегических целей. Бизнес не сможет на равных условиях конкурировать с другими участниками рынка. Это неизбежно приведёт к снижению прибыльности, ухудшению условий и оплаты труда.

Разработка оперативных планов производства – это систематическая, регулярная деятельность руководителей и исполнителей, помогающая успешно выполнить тактические, текущие, а затем и глобальные задачи организации. Внедрение систем оперативного планирования положительно отражается на результативности работы персонала. Руководитель может наглядно видеть, как справляются с порученными заданиями сотрудники. Соответствует ли выполненная ими работа действующим стандартам качества. Насколько они заинтересованы в своей должности, каких профессиональных результатов добились. То есть оперативные планы оказывают непосредственное влияние на мотивацию сотрудников.

Отдельные части оперативной работы носят цикличный характер. Например, отчёты, рассылки, поздравления партнёров на праздники, дни рождения и т.д. Используя современные инструменты бизнеса, можно автоматизировать данные процессы. Быстро, профессионально составлять оперативные планы при помощи электронных сервисов планирования, следить за сроками и качеством их выполнения.

Что такое оперативное планирование?

Михаил Калашников

Оперативное планирование — это процесс определения и расстановки приоритетов задач на ближайший период времени (неделя, месяц и т.д.) с целью достичь поставленных целей и обеспечить эффективное использование ресурсов организации. Оно позволяет контролировать выполнение задач в реальном времени и корректировать планы в зависимости от изменений ситуации внутри и снаружи компании.

Какие преимущества предоставляет оперативное планирование?

Михаил Калашников

Оперативное планирование помогает организации достичь своих целей с минимальными затратами ресурсов, повысить эффективность работы, ускорить процессы производства и добиться большей гибкости в управлении. Оно также позволяет быстро реагировать на изменения внешней и внутренней среды и принимать меры для минимизации рисков.

Пройдите тест и получите гарантированный бонус!

Поздравляем, вы прошли тест!

Вы в курсе как правильно управлять и планировать, но совершенству нет предела. Именно поэтому мы дарим вам скидку 15% на нашу программу, с которой вы будете на самой вершине эффективного управления.

Ваш купон для покупки:

Fromtest

Купить со скидкой

Поздравляем, вы прошли тест!

Вы на начальном пути к эффективному управлению, но чтобы стать Гуру на 100%. Вам предстоит идти дальше, учиться и нарабатывать навык. Мы дарим вам книгу «Секреты управления временем» и верим, что в ближайшее время вы постигнете азы эффективного управления.

Скачать книгу

Цели и задачи оперативного производственного планирования

Организация оперативного производственного планирования в компании

Формирование производственной программы

Формирование технологического графика производства и ежемесячного производственного план-графика

Формирование производственного плана-отчета

Цели и задачи оперативного производственного планирования

Планирование на предприятиях осуществляется изначально на календарный год, а только потом формируются более детализированные планы: сначала по кварталам, потом по месяцам и т. д. При этом обычно сначала формируют планы в целом по предприятию, а затем детализируют их по цехам (а если есть необходимость, то и по бригадам или производственным участкам).

Оперативное планирование основного производства — основной фактор, обеспечивающий ритмичность работы предприятия и выполнения заказов в срок. Это комплекс мероприятий, направленных на создание производственных планов (заданий) с четко установленным сроком (как правило, месяц, неделя, рабочий день, смена), прогноз производственной деятельности с технической и экономической точки зрения, а также учет показателей и контроль за исполнением намеченных планов.

Цель оперативного планирования — создать такие условия на производстве, при которых трудовые ресурсы, площади и оборудование будут задействованы в производственном процессе, т. е. обеспечить ритмичную и бесперебойную работу предприятия, результат которой — выпуск продукции в запланированном объеме в назначенный срок и надлежащего качества.

При эффективном оперативном планировании основного производства компания сможет:

• выполнить плановые сроки поставок;

• обеспечить ритмичность производства;

• оптимизировать запасы сырья и материалов;

• уменьшить длительность производственного цикла и т. д.

Система оперативного планирования должна быть «настроена» на разных уровнях управления компанией:

• на уровне производства в целом этим занимаются планово-экономический отдел (ПЭО), производственно-диспетчерский отдел (ПДО) и др.;

• на уровне структурных подразделений (цехов) ответственность за оперативное планирование несут производственно-диспетчерское бюро (ПДБ), планово-распределительное бюро (ПРБ) и др.;

• на уровне производственных участков — инженерный состав (мастера, начальники участков и др.).

Оперативное планирование должно учитывать:

• специфику отрасли компании;

• тип производства (мелкосерийное, массовое, единичное и т. д.);

• конструктивные и технологические особенности выпускаемой продукции;

• характер используемых технологий (например, использование групповых технологий обработки);

• уровень внешней кооперации (аутсорсинга) основного производства и т. д.

Оперативное производственное планирование на предприятии помогает решить следующие задачи:

• разработать планы работы предприятия, цехов и/или производственных участков на определенный период времени (как правило, месяц);

• довести планы до непосредственных исполнителей;

• организовать равномерный и ритмичный выпуск продукции;

• согласовать и увязать работы между цехами, производственными участками и иными производственными звеньями;

• обеспечить прием и оформление заказов (наряд-заказов) и установить последовательность и сроки их выполнения;

• обеспечить рабочие места материалами, запасными частями, инструментом, оснасткой и всеми видами энергии;

• организовать оперативный учет и контроль за выполнением установленных заданий;

• анализировать результаты производственной деятельности цехов и производственных участков.

Как наладить оперативное производственное планирование на предприятии

С чего все начинается? Как правило, производственное планирование в любом случае начинается с формирования годового плана в целом по предприятию. В дальнейшем годовой план детализируется по цехам и по иным отчетным периодам (например, по месяцам).

Чтобы наладить производственное планирование, воспользуйтесь алгоритмом:

Под оперативно-производственным планированием в данном случае мы имеем в виду месячные, декадные, еженедельные, суточные/сменные планы и т. д.

Месячный производственный план по каждому цеху в отдельности включает в себя:

• производственную программу;

• показатели по труду и заработной плате;

• показатели себестоимости.

Дополнительно в производственные планы включите информацию об ожидаемом объеме незавершенного производства (НЗП).

Рассчитанный норматив НЗП нужно увеличить на величину страхового задела (определяется опытным путем).

В производственные планы включите и информацию об объемах товарной и валовой продукции.

Валовая продукция — это общий объем произведенной предприятием продукции за анализируемый период; товарная продукция — это часть валовой продукции, которая и готова для реализации.

Как сформировать производственную программу

В основе планирования деятельности предприятия лежат два основных (годовых) плана:

• план продаж;

• производственная программа.

Бюджет продаж дает пользователю информацию о планируемых объемах реализации продукции в разрезе каждого месяца (или квартала) по всем видам продукции на протяжении отчетного периода (как правило, это календарный год). Прогнозируются объемы реализации с учетом результатов анализа:

• рынка, его конъюнктуры, конкурентов и их ценовой политики, включая потенциальных;

• собственной конкурентоспособности, реально оценивая свои сильные и слабые стороны;

• потенциальных покупателей и их возможностей приобрести конкретный товар.

Производственная программа представляет собой плановое задание по выпуску продукции в натуральном и (или) стоимостном выражении, составляется на определенный отчетный период (например, календарный год).

Составляется производственная программа изначально по всему предприятию в целом, а в дальнейшем уже детализируется на иные (более короткие) периоды. Также может детализироваться по исполнителю, т. е. по каждому производственному цеху, если их несколько, каждому производственному участку, каждой бригаде, группе и т. д.

Производственная программа (или план производства) и план продаж в количественном выражении никогда не будут идентичны — они отличаются на количество запасов готовой продукции (и/или НЗП), которое необходимо, чтобы обеспечить бесперебойность производственного процесса.

Таким образом, производственная программа должна учитывать запасы готовой продукции на планируемый период:

• фактические остатки готовой продукции на складе на конец предшествующего отчетного периода, что будет являться стартом отсчета для нового отчетного периода;

• прогнозируемые остатки готовой продукции на складе из месяца в месяц в течение отчетного периода.

Данные по запасам готовой продукции рассчитываются на начало и конец каждого месяца в течение отчетного периода (года).

Чтобы спрогнозировать объем готовой продукции, заложите страховой запас, который предназначен для обеспечения бесперебойности производственного процесса (как правило, не более 15 %).

Для более детального планирования оцените производственную мощность предприятия: расчетным путем установите, какое количество продукции в каждый месяц предприятие может выпустить при имеющейся численности работников и производственных возможностях всего предприятия.

План производства может представлять собой развернутый график с разбивкой по месяцам, отражать планируемый фонд оплаты труда основных производственных работников, затраты на материалы, прогнозируемый объем продаж и производства, прогноз НЗП, прогноз запасов готовой продукции и т. д.

Чтобы не перегружать отчет всей необходимой информацией, разработайте систему планов, отдельно для каждой из сфер деятельности предприятия.

В упрощенном виде план производства на календарный год (табл. 1) будет включать в себя информацию исключительно о планируемом объеме производства и запасах готовой продукции на начало и конец отчетного периода. Дополнительно для сравнения можно включить сведения о прогнозируемом объеме реализации.

|

№ п/п |

Наименование |

Месяц |

Итого год |

|||||||||||

|

январь |

февраль |

март |

апрель |

май |

июнь |

июль |

август |

сентябрь |

октябрь |

ноябрь |

декабрь |

|||

|

1 |

Прогноз продаж, шт. (ед.) |

80 |

80 |

120 |

120 |

120 |

120 |

120 |

120 |

80 |

80 |

80 |

80 |

1200, |

|

2 |

Запас готовой продукции на начало периода, шт. |

10 |

12 |

18 |

18 |

18 |

18 |

18 |

18 |

12 |

12 |

12 |

12 |

× |

|

3 |

Запас готовой продукции на конец периода, шт. |

12 |

18 |

18 |

18 |

18 |

18 |

18 |

12 |

12 |

12 |

12 |

18 |

× |

|

4 |

Объем производства, шт. (ед.) |

82 |

86 |

120 |

120 |

120 |

120 |

120 |

114 |

80 |

80 |

80 |

86 |

1208 |

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 10, 2021.

Оперативное

планирование производства заключается

в разработке важнейших объемных и

календарных показателей

производственно-хозяйственной

деятельности предприятия. Всякий процесс

оперативного планирования предусматривает

выполнение экономистами-менеджерами

таких этапов деятельности, как выбор

стратегии развития предприятия,

обоснование формы организации

производства, определение логистической

схемы движения материальных потоков,

разработка основных календарно-плановых

нормативов, оперативное планирование

работы производственных подразделений,

организационная подготовка производства,

непосредственная организация оперативной

работы, текущий контроль и регулирование

хода производства. Основная

задача оперативного планирования

сводится, в конечном итоге, к обеспечению

на предприятии

слаженного и ритмичного хода всех

производственных процессов

с

целью наибольшего удовлетворения

основных потребностей рынка, рационального

использования имеющихся экономических

ресурсов и максимизации получаемой

прибыли.

В

оперативном планировании производства,

в зависимости от разрабатываемых

показателей, применяются такие основные

методы, как объемный, календарный, а

также их разновидности: объемно-календарный

и объемно-динамический.

Объемный

метод

предназначен

для распределения годовых объемов

производства и продажи продукции

предприятия по отдельным подразделениям

и более коротким временным интервалам

– квартал, месяц, декада, неделя, день

и час. Этот метод предусматривает не

только распределение работ, но и

оптимизацию использования производственных

фондов и, в первую очередь, технологического

оборудования и сборочных площадей за

планируемый интервал времени. С его

помощью формируются месячные

производственные программы основных

цехов и планируются сроки выпуска

продукции или выполнения заказа во всех

выпускающих подразделениях предприятия.

Календарный

метод

применяется

для планирования конкретных временных

сроков запуска и выпуска продукции,

нормативов длительности производственного

цикла и опережений производства отдельных

работ относительно выпуска готовых

изделий, предназначенных для реализации.

Данный метод основывается на использовании

прогрессивных норм времени для расчета

производственных циклов изготовления

отдельных деталей, планируемых комплектов

продукции и выполнения сборочных

процессов. В свою очередь, производственный

цикл основного изделия служит нормативной

базой для формирования проектов месячных

производственных программ остальным

выпускающим цехам и участкам предприятия.

Объемно-календарный

метод

позволяет

планировать одновременно сроки и объемы

выполняемых на предприятии работ в

целом на весь предусмотренный период

времени – год, квартал, месяц и т. д. С

его помощью рассчитываются продолжительность

производственного цикла выпуска и

поставки продукции на рынок, а также

показатели загрузки технологического

оборудования и сборочных стендов в

каждом подразделении предприятия. Этот

метод можно использовать для разработки

месячных производственных программ

как выпускающих, так и невыпускающих

цехов и участков.

Объемно-динамический

метод

предусматривает

тесное взаимодействие таких

планово-расчетных показателей, как

сроки, объемы и динамика производства

продукции, товаров и услуг. В условиях

рынка этот метод позволяет наиболее

полно учитывать объемы спроса и

производственные возможности предприятия

и создает планово-организационные

основы оптимального использования

наличных ресурсов на каждом предприятии.

Он предполагает построение планов-графиков

выполнения заказов потребителей и

загрузки производственных участков и

выпускающих цехов.

В

соответствии с рассмотренными методами,

необходимо различать виды оперативного

планирования производства: календарное,

объемное и смешанное. Рассмотрим на

примере машиностроительных предприятий,

имеющих многолетний опыт оперативного

планирования производства, подробные

рекомендации по разработке важнейших

календарно-плановых нормативов.

Календарные

нормативы

и

подавляющая часть плановых показателей

оперативного регулирования хода

производства продукции должны

разрабатываться на основе прогрессивных

норм времени на отдельные технологические

операции и процессы, а также на конечную

продукцию и совокупные производственные

процессы. Нормы

времени служат первичным календарно-плановым

нормативом.

Под нормой

времени понимаются

научно обоснованные затраты необходимого

рабочего времени на выполнение работ

в определенных производственных

условиях. Различают нормы штучного и

штучно-калькуляционного времени, а

также на партию деталей. В общем виде

норму времени можно рассчитать на все

работы по формуле

Тшк

= То

+

Тв

+

Тобс

+

Тотл

+

Тпто

+

Тпз

/

п , (9.1)

где

Тшк

–

норма штучно-калькуляционного времени;

То

– основное время на выполнение операции;

Тв

–

вспомогательное (неперекрываемое)

время; Тобс

– время на обслуживание рабочего места;

Тотл

– время на отдых и личные надобности

рабочего; Тпто

– допустимые перерывы по техническим

и организационным причинам; Тпз

– подготовительно-заключительное

время; п – размер партии обрабатываемых

деталей.

В

оперативном планировании могут

применяться различные виды норм времени:

в единичном производстве –

штучно-калькуляционное время, в серийном

– время на обработку партии деталей, в

массовом – штучное время.

Размер

партии обрабатываемой продукции служит

первым объемно-плановым нормативом.

Под партией

деталей

на предприятиях понимается количество

одинаковых деталей, обрабатываемых на

взаимосвязанных рабочих местах с

однократной затратой

подготовительно-заключительного

времени. Планирование

размера партии запуска-выпуска деталей

является важной и

сложной экономической задачей, поскольку

при ее расчете необходимо учитывать

множество взаимодействующих в разных

направлениях факторов. Например,

увеличение размера партии деталей

приводит к сокращению затрат на

переналадку оборудования, росту

производительности труда, улучшению

оперативного планирования. В то же

время, возрастают затраты, связанные с

хранением материальных запасов,

замедляется оборачиваемость ресурсов,

снижается равномерность поступления

денежных потоков. На рис. 9.2 показана

зависимость производственных затрат

от размера партии обрабатываемых

деталей.

Размер

оптимальной партии запуска-выпуска

деталей, как видно из графика на рис.

9.2, определяется в основном соотношением

издержек предприятия на хранение

обрабатываемых заготовок и наладку

технологического оборудования.

Нормативная величина партии деталей

рассчитывается по формуле

![]() ,

,

(9.2)

где

nн

– нормативная величина партии деталей,

шт.; Nr

–

годовой объем выпуска

продукции, шт.; Зн

– затраты на наладку технологического

оборудования;

Сн

– себестоимость одной детали, руб./шт.;

Зх

–

затраты на хранение деталей

в процентах

от стоимости запасов, равные примерно

10 – 25%.

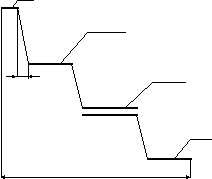

Рис. 9.2. Зависимость

затрат от объёма выпуска

Расчет

оптимальной партии заготовок

предусматривает использование точных

исходных экономических показателей,

представляющих некоторые практические

сложности при их установлении в конкретных

производственных условиях. Поэтому на

наших предприятиях более широко

распространен упрощенный метод расчета

минимальной партии деталей:

![]() ,

,

(9.3)

где

nmin

– минимальный размер партии деталей;

Тп-з

–

подготовительно-заключительное время;

Тшт

– штучное время на одну деталь;

– коэффициент допустимых потерь времени

на переналадку оборудования, равный

0,05 – 0,1.

Величина

партии деталей определяется по так

называемой ведущей операции или наиболее

загруженному станку. Полученное

минимальное значение партии запуска

деталей корректируется в сторону

увеличения с учетом необходимости

обеспечения требуемой загрузки рабочих

мест, объема и срока поставки продукции

на рынок, пропускной способности

производственного участка

и иных

факторов.

Размер

партии деталей служит основным

календарно-плановым

нормативом в серийном

производстве.

Ее величина предопределяет все остальные

оперативно-производственные и

планово-экономические показатели

предприятия,

в частности, периодичность или ритмичность

производства, длительность производственного

цикла, сроки поставки товаров и услуг

на

рынок и т. д.

Ритм,

или

период,

выпуска

деталей определяется соотношением

показателей оптимальной партии запуска

и среднесуточного выпуска продукции:

![]() ,

,

(9.4)

где

R

– ритм запуска-выпуска деталей, дн.;

Ncyт

– среднесуточный выпуск продукции,

шт./дн.

На

отечественных машиностроительных

предприятиях действуют стандартные

значения периодичности, или ритма

выпуска деталей, соответствующие

нормальному ряду чисел. В оперативном

планировании принято выражать

периодичность в соответствующих долях

месяца: 12М, ЗМ, М, М/3, М/6, М/30 или в днях:

360, 90, 30, 10, 5, 1. С учетом принятого периода

выпуска уточняется нормативный размер

партии обрабатываемых деталей по формуле

nн

=

Rст

·

Ncyт

, (9.5)

где

Rст

– стандартный период выпуска деталей.

Производственный

цикл

является

одним из важных календарно-плановых

нормативов как оперативного, так и

стратегического планирования

внутрихозяйственной деятельности

предприятия. Он представляет собой

интервал календарного времени от начала

до окончания производственного процесса

изготовления деталей или выполнения

работ и услуг. Производственный цикл

включает рабочий период выполнения

заготовительных, обрабатывающих и

сборочных процессов, а также контрольных,

транспортных и складских операций.

Продолжительность

производственного цикла определяется

множеством взаимосвязанных

организационно-технических,

планово-экономических, социально-трудовых

и других характеристик конкретного

предприятия как сложной системы в

рыночном механизме хозяйствования.

Длительность любого сложного

производственного цикла слагается из

отдельных простых или частичных циклов,

включающих время выполнения рабочих

процессов и регламентированных перерывов.

Например, при обработке деталей партиями

производственный цикл будет равен сумме

времени отдельных операционных и

межоперационных циклов.

Приведем

пример расчета продолжительности

производственного цикла изготовления

партии деталей (п = 50 шт.) на четырех

технологических операциях, время

выполнения которых равно, соответственно,

1, 2 , 8 и 3 мин, а межоперационные перерывы

составляют 10 мин. На каждой операции,

кроме третьей, предусматривается по

одному станку.

Общая

продолжительность производственного

цикла при последовательном способе

передачи обрабатываемой партии деталей

определяется по формуле:

![]()

![]() ,

,

(9.6)

где

Тпосл

–

длительность последовательного цикла,

мин; kо

– число операций; n

– размер партии деталей; Тш-к

–

штучно-калькуляционное время; С

– число станков на операции; Тм-о

–

время межоперационных перерывов.

Общая длительность

производственного цикла:

Тпосл

= 50 ·

(1 + 2 + 8/2 + 3) + 10 ·

4 = 540 мин.

План-график

обработки партии деталей при

последовательном цикле приведен на

рис. 9.3.

|

Номер операции |

Норма времени |

Число станков |

График движения |

|

1 |

1 |

1 |

50 Топ2 |

|

2 |

2 |

1 |

100 10 Тмс Топ3 |

|

3 |

3 |

2 |

200 |

|

4 |

3 |

1 |

Топ4 150 Тпос |

Рис 9.3. Последовательный

цикл обработки деталей (процесса работ)

В

процессе оперативного планирования

производства на предприятиях длительность

производственного цикла измеряется в

календарных днях. Перевод минут в часы

и рабочие дни не вызывает затруднений:

их общее число делится на количество

рабочих минут в сутки. При двухсменной

работе оно будет равно 960 мин (60 ·

2 ·

8). Для пересчета рабочих дней в календарные

следует полученное значение умножить

на коэффициент 1,44, выражающий соотношение

календарных и рабочих дней в году

(360/250 = 1,44). В приведенном примере

длительность производственного цикла

обработки составляет 0,5625 календарных

дней.

Полученные

значения

производственных циклов

обработки партии деталей служат

основой для построения цикловых графиков

выполнения заказа по всем технологическим

стадиям или цехам предприятия и расчета

нормативов времени опережений. Нормативом

опережения

в

оперативно-производственном

планировании называется период времени

в днях, на который должны быть раньше

закончены все предыдущие операции по

отношению ко времени выполнения

последующих и завершающей стадий

производственного процесса. Норматив

опережений устанавливается суммированием

длительности производственных циклов

от установленного срока завершения

заказа до той технологической стадии,

где определяется соответствующее

опережение запуска или выпуска деталей.

Расчет циклов ведется в обратном

направлении от заключительной до

начальной стадии с прибавлением

резервного или страхового времени между

отдельными стадиями, определяемого

опытным путем. На рис. 9.4 показан цикловой

график выполнения заказа на трех стадиях

производства: заготовительной,

механической и сборочной, продолжительность

которых равна 5, 8 и 7 дней. Резервное

время между ними составляет 2 дня.

Тзаг

Тмех

Тсб

Тр

Товм

Тр

Томз

Товз

Тпц

=

Тозз

Рис. 9.4. Цикловой

график и нормативы опережений

Планируемые

календарно-производственные нормативы

при заданных временных ограничениях

будут составлять:

– общий производственный

цикл:

Тпр

= Тсб

+ Тр

+

Тмех

+ Тр

+

Тзаг

=

7 + 2 + 8 + 2 + 5 = 24;

–

норматив опережения выпуска с механической

стадии:

Товм

= Тсб

+

Тр

= 7 + 2 = 9;

– норматив опережения

запуска на механическую обработку:

Тозм

= Тс6

+ Тр

+ Тмех

= 7 + 2 + 8 = 17;

– норматив опережения

выпуска с заготовительной стадии:

Товз

=

Тсб

+

Тр

+ Тмех

+ Тр

= 7 + 2 + 8 + 2 = 19.

Норматив

опережения запуска деталей на

заготовительную стадию будет равен

производственному циклу: Тпр

= Тозз

= 24.

В

процессе разработки оперативных планов

производства, кроме рассмотренных

основных календарно-плановых нормативов,

на предприятиях широко применяются и

другие организационные показатели,

составляющие основу оперативного учета,

контроля и регулирования отклонений

от запланированного нормального хода

производства и поставки продукции на

рынок.

У вас, вероятно, есть бизнес-план, который раскрывает перспективы развития вашего предприятия. Часто он необходим, если вы хотите привлечь инвесторов, взять кредит в банке или получить государственные гранты и субсидии.

У вас также может быть стратегический план, определяющий ваше направление на следующие несколько лет. Но как насчет оперативного плана?

Оперативный план подобен инструкции, в которой разъясняется, как вы будете выполнять стратегический план. Он включает в себя:

-

Список задач и процессов внутри вашей компании.

-

Подробное описание ролей и обязанностей для вас и ваших сотрудников.

-

График достижения ваших стратегических целей.

Разница между оперативным и стратегическим планами

Хотя легко спутать стратегический и оперативный планы, они работают рука об руку. Вот какие преимущества это дает:

-

Стратегический план определяет цели организации, а оперативный план описывает, что необходимо сделать для достижения этих целей. Чтобы создать оперативный план, вам сначала нужно иметь стратегический план.

-

Стратегический план распространяется на всю организацию, а оперативный план — на отдел. У отделов есть уникальные функции для достижения организационных целей. Например, предположим, что стратегический план состоит в том, чтобы увеличить доход на 10%. В этом случае оперативный план финансового отдела может включать расчет прибыли, в то время как отдел маркетинга проводит кампании по увеличению продаж.

-

Стратегический план охватывает определенный период, обычно 5 или 10 лет. Оперативный план, напротив, детализирует действия по реализации этой стратегии в еженедельные, ежемесячные, ежеквартальные или годовые сроки. Например, план отдела маркетинга может включать еженедельный график публикаций в социальных сетях и ежемесячный обзор показателей вовлеченности.

Как операционный план помогает стартапам выжить и двигаться быстрее

План может показаться бесплодным размышлением о будущем — вы просто создаете еще один документ, который теряется в Dropbox или Google Drive. Но это скорее признак плохого плана, чем критика планирования.

Стартапы могут думать, что они слишком малы и поэтому не нуждаются в оперативном плане. А некоторые оправдывают ограниченное планирование или его отсутствие «гибкостью». Тем не менее, отсутствие планирования является одной из главных причин неудачи стартапов.

Без плана владельцам бизнеса приходится ежедневно пересматривать приоритеты компании и перераспределять усилия. По крайней мере, это отнимает много времени: часто это приводит к непоследовательным и повторяющимся усилиям, превращая прямой путь к стратегическим целям в извилистую, петляющую линию.

Оперативный план может улучшить командную работу за счет четкого определения обязанностей и, как следствие, ответственности. Каждый член команды лучше понимает свою роль и то, что от него ожидается. Каждый может внести свой вклад в достижение стратегических целей.

Оперативный план помогает объединить разрозненную информацию из разных подразделений бизнеса. Например, стратегическая цель увеличения прибыли может в операционном плане потребовать от отдела маркетинга повысить осведомленность о наиболее прибыльных продуктах. Этот запрос действует как естественный стимул для сотрудничества с отделом продаж, который владеет данными о марже и товарных запасах.

Наконец, оперативный план может повысить производительность. Сотрудники могут работать быстрее, потому что они точно знают, что делать. Задачи, которые не соответствуют оперативным и стратегическим целям, просто игнорируются.

Как сделать оперативный план, который стоит затраченных усилий

Если вы еще этого не сделали, создайте сначала стратегический план для определения долгосрочных целей вашей компании. Чтобы написать оперативный план, вам потребуется оценить всё то, над чем коллектив работает в настоящее время и всё то, что необходимо делать каждый день или каждую неделю, чтобы добиться достижения стратегических целей. Что поможет определить на каких проектах сконцентрировать усилия?

-

Посмотрите на свои аналитические данные. Где самые большие возможности?

-

Поговорите со своей командой. Какие причины приводят к наибольшему количеству отказов в продажах или доставляют больше всего головной боли службе поддержки клиентов?

-

Читайте о своей отрасли. Например, если вы продаете товары через сайт, то ищите исследования о том, как решить проблему брошенных корзин или как увеличить показатели открытия и кликабельность email-рассылок.

Вы можете определить разнообразный набор потенциальных проектов, которые помогут вам достичь ваших стратегических целей. Например, таких:

-

Проведение маркетинговой кампании в социальных сетях.

-

Создание White Papers (электронной книги) для поощрения за подписку, так называемый «лид-магнит».

-

Запуск реферальной программы для существующих клиентов.

-

Участие в отраслевой выставке.

Приоритезируйте проекты на основе их вероятного влияния на вашу стратегическую цель, а затем распределите обязанности между членами команды, разбивая проект на практические задачи.

На этом этапе определите, нужны ли сотрудникам дополнительные ресурсы. Например, понадобится ли маркетологу, проводящему рекламную кампанию, платформа автоматизации для планирования публикаций заранее или просмотра сводной статистики по вовлеченности.

Разбейте каждый проект на отдельные задачи и назначьте сроки. Например, для создания кампании в социальных сетях разбивка может выглядеть следующим образом:

-

Директор по продажам определяет продукты или услуги для продвижения.

-

Бухгалтер предоставляет бюджет кампании.

-

Директор по маркетингу пишет креативный бриф и назначает членов команды для выполнения задач.

-

Копирайтер пишет три варианта текста для публикации, чтобы проверить вовлеченность.

-

Графический дизайнер создает иллюстрации и баннеры для кампании.

Если вы владелец малого бизнеса, вы можете сами справиться со всеми этими ролями и обязанностями. Или, если у вас всего несколько сотрудников, один человек может выполнять несколько функций. Главная работа состоит в том, чтобы разбить и назначить задачи.

Когда дело доходит до установления реалистичных сроков, полезно узнать мнение сотрудников, особенно если один человек работает над несколькими проектами. Но будьте осторожны, не давайте сотрудникам слишком много времени. Люди склонны откладывать на потом, когда им дают много времени для завершения задачи.

Как узнать, работает ли ваш оперативный план?

Как только оперативный план будет создан, вам необходимо определить показатели для измерения успеха. Например, если стратегическая цель — увеличить клиентскую базу, а оперативный план включает маркетинговые рассылки по электронной почте, несколько ключевых показателей эффективности могут помочь измерить успех:

-

Коэффициент открытия электронных писем, который в основном определяет привлекательность темы рассылки.

-

Коэффициент кликабельности, который оценивает эффективность текста и ценность предложения.

-

Коэффициент конверсии целевой страницы, который измеряет релевантность посадочной страницы.

Оглядывайтесь назад, чтобы оценить ваш оперативный план и уточнить следующий

После того, как вы закончите проект, назначьте совместную встречу с ответственными сотрудниками. Во время совещания подведите итоги проекта, просмотрите результаты и определите, что сработало, а что нет.

Задокументируйте результаты, чтобы вы могли определить лучшие практики, а также области для улучшения. Взяли на себя слишком много? Достаточно ли подробно были разбиты задачи? Была ли острая потребность в недостающем ресурсе?

Эта информация может помочь вам в следующий раз составить лучший оперативный план или просто сделать процесс его реализации более эффективным.

В результате вы получите план, который держит всех в курсе, процесс его реализации, которого никто не боится, и наилучшие шансы на достижение амбициозных стратегических целей.

Перевод статьи How to Create an Operational Plan You’ll Actually Use

Оперативное планирование производства

Часть 1. Внутрипроизводственное планирование: сущность, содержание, принципы, методы, показатели

Часть 2. Планирование производственной программы

Часть 3. Анализ выполнения производственной программы

Часть 4. Планирование труда и заработной платы

Часть 5. Планирование себестоимости лесопродукции

Часть 6. Финансовое планирование

Часть 7. Анализ выполнения плана по себестоимости, прибыли и рентабельности

Часть 8. Планирование природоохранной деятельности

Часть 9. Оперативное планирование производства

Часть 10. Бизнес-планирование

Как свидетельствует передовой опыт, разработка оперативных планов производства обеспечивает слаженную работу всех структурных подразделений предприятий ЛПК и полное использование их производственного потенциала.

Оперативное планирование нацелено на ритмичный выпуск продукции, экономное расходование ресурсов, слаженность всех производственных процессов, снижение доли брака и охрану труда работников и окружающей среды. Таким образом, оперативно-производственное планирование способствует росту производства и повышению его эффективности в условиях рыночных отношений.

Разработка оперативных планов производства (ОПП) является завершающим и ответственным звеном плановой работы предприятия. Она заключается в детализации текущих планов во времени (месяц, декада, сутки, смена) и пространстве (цехи, производственные участки, рабочие места). Сюда также следует отнести оперативный контроль и регулирование производства.

Оперативно-производственное планирование призвано обеспечить решение большого круга задач, в числе которых следующие основные:

- оптимальная загрузка оборудования, производственных площадей, рабочих мест;

- соблюдение установленных договорами сроков поставки готовой продукции;

- обеспечение ритмичности выполнения производственных плановых заданий, достижение согласованной работы всех звеньев производства;

- конкретизация и доведение заданий до отдельных структурных подразделений предприятия с указанием сроков их выполнения;

- составление графиков движения предметов труда и доведение их до исполнителей;

- экономное расходование производственных ресурсов;

- выполнение производственной программы по количеству и качеству выпускаемой продукции;

- сокращение длительности производственных циклов и размеров незавершенного производства;

Для выполнения этих и других задач оперативно-производственное планирование наделено многими функциями (рис. 1).

Для разработки оперативных планов прежде всего необходимо дифференцировать ОПП на межцеховое и внутрицеховое. Межцеховое ОПП осуществляется в общепроизводственном масштабе, а внутрипроизводственное оперативное планирование – в рамках отдельных структурных подразделений предприятия. При этом перечень показателей работы цехов в оперативном плане зависит от характера производства и специфики работы цеха. На предприятиях ЛПК важным показателем ОПП является выпуск продукции в натуральном выражении в соответствии с договорами и с учетом наиболее полного использования оборудования (аппаратов).

Для предприятий ЛПК характерны три системы организации ОПП: подетальная, позаказная, полуфабрикатная. Первые две распространены на мебельных и столярно-механических производствах, а последняя – на лесопильном, фанерном, целлюлозно-бумажном и лесохимическом. Наиболее сложной является подетальная система, используемая при относительно устойчивом ассортименте продукции и позволяющая наиболее обоснованно и тщательно осуществлять и регулировать производство. При этом достигается ритмичный выпуск продукции и высокие технико-экономические показатели.

Позаказная система зачастую требует особых форм планирования и учета по каждому заказу, ограничивает использование единых форм, но она менее ограничена по срокам выпуска и комплектности продукции. Полуфабрикатная система проста в части планирования и контроля, но сложна в выпуске продукции по спецификациям, так как эта задача зависит от размерно-качественной характеристики обрабатываемого сырья. Рассмотрим этот вопрос на примере лесопиления, оперативно-производственное планирование в котором непосредственно связано с выполнением спецификации пилопродукции, наиболее полным использованием сырья и основных видов оборудования. На лесопильных заводах основной продукцией являются пиломатериалы разных размерно-качественных характеристик (обрезные, необрезные, хвойные, лиственные, твердолиственные, разной размерности и сортности). В качестве основного оборудования выступают лесопильные рамы и фрезернопильные агрегаты (ФПА, ЛАПБ и др.).

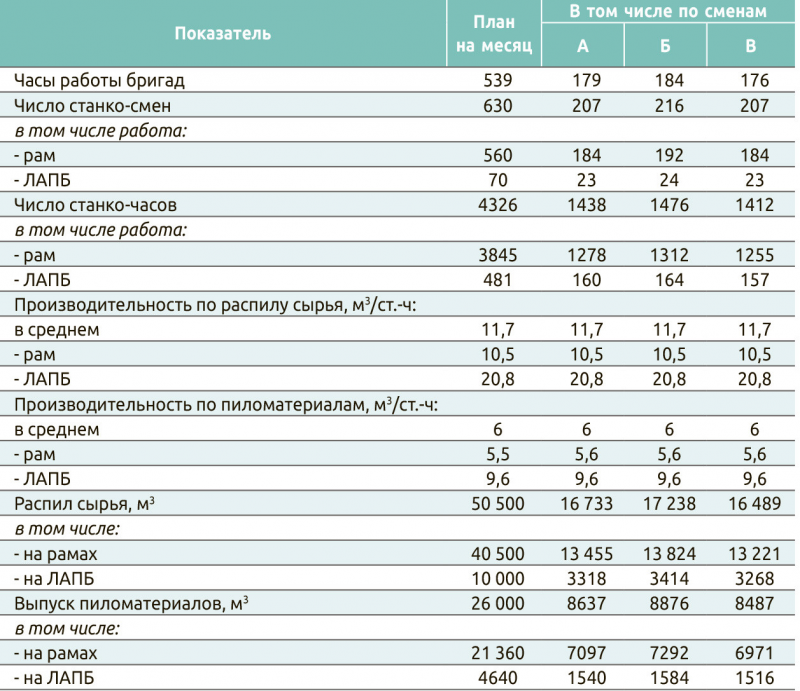

Организация технологического процесса строится по потокам (обычно развальный, брусовый и фрезернопильный). При оперативно-производственном планировании лесопильному цеху, помимо спецификационного задания, устанавливается объем выпуска пиломатериалов по месяцам, сменам, суткам. Обычно действует бригадный метод организации труда и задания выдаются каждой бригаде.

Такие бригады охватывают всех рабочих одной смены. Сначала разрабатывается график работы бригад, а затем месячное задание распределяется по бригадам (табл. 1).

Содержание оперативно-производственного планирования в фанерном производстве примерно такое же, как в лесопильном в части формирования и реализации спецификации продукции, более полного использования оборудования и сырья. Основной продукцией фанерного производства является фанера обычного потребления, экспортная фанера, товарный лущеный и строганый шпон, фанера специального назначения, гнутоклееные детали; прочие виды фанерной продукции; технологическая щепа. Ассортимент фанерной продукции значительно шире, чем лесопильной.

В спецификациях (стокнотах) отражают формат и толщину фанеры (шпона), ее сортность, породный состав древесины, объем выпуска. Главным структурным звеном, на которое ориентируется в работе остальные структурные подразделения предприятия в части спецификации, объемов и сроков выпуска продукции, служит клеильный цех, а при выпуске товарного шпона – сушильный цех. Формирование заданий другим цехам идет в обратной последовательности технологического процесса, начиная с клеильного цеха.

Основным видом оборудования в клеильном цехе служат различные клеильные прессы, которые в совокупности с другими видами оборудования и транспортными средствами образуют линии склеивания шпона. Из этих линий выходит необрезная фанера, которая затем поступает на обрезные станки и выходит в виде обрезной фанеры.

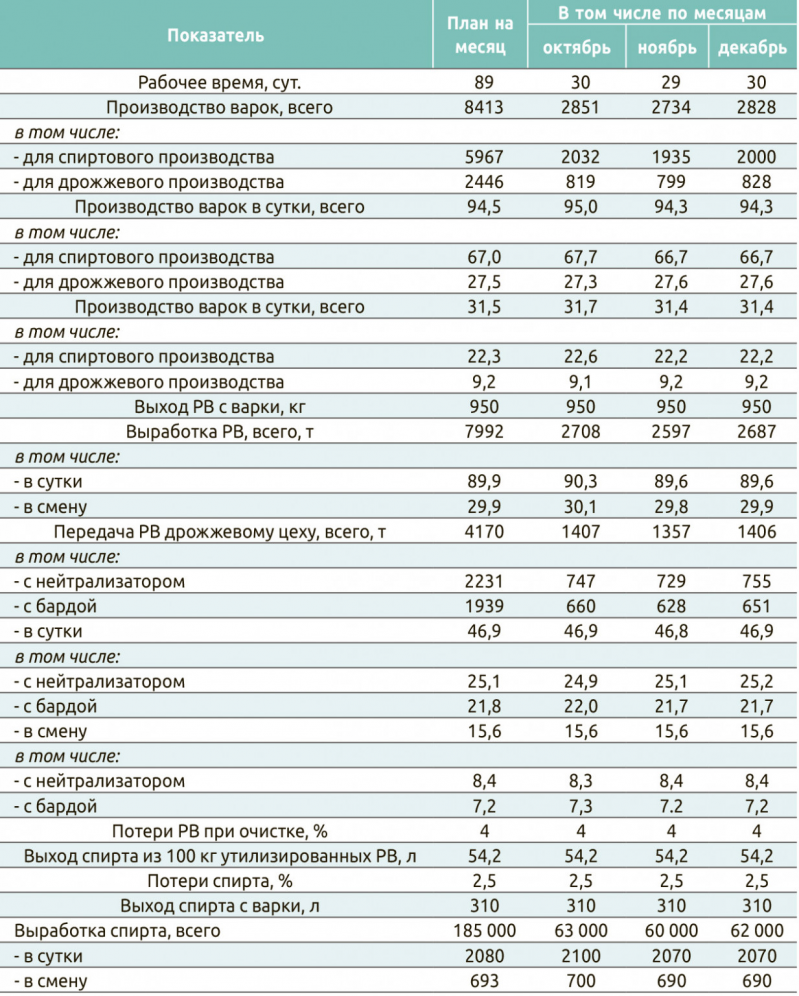

Для предприятий целлюлозно-бумажной и лесохимической переработки древесины, на которых действует полуфабрикатная система организации ООП, важное значение имеет учет тесных взаимосвязей технологических процессов основных производственных цехов и строгая согласованность изготовления полуфабрикатов и готовой продукции. Например, объем выпуска дрожжей в целлюлозном производстве зависит от количества сульфитного щелока. Выпуск белкового концентрата из послеспиртовой барды зависит от объема выпуска этилового спирта, производственное задание по выпуску синтетической камфары зависит от производства живичного скипидара, и т. д. Примером может служить оперативный план производства этилового спирта (табл. 2).

В мебельном производстве, для которого характерна подетальная система оперативно-производственного планирования, сложнее разрабатывать ОПП, чем для других деревообрабатывающих и лесохимических производств, что обусловлено широким ассортиментом изделий мебели и обрабатываемых деталей, большим разнообразием используемого оборудования (позиционные станки, поточные линии, автоматы и полуавтоматы), широкий номенклатурой обрабатываемого сырья и материалов. Оперативно-производственное планирование включает в себя расчеты различных норм и нормативов по цехам, видам оборудования и продукции, длительности производственного и технологического циклов, величины серий и партий изделий (деталей), незавершенного производства, норм использования и загрузки оборудования и др.

Оперативные планы цехам устанавливают с учетом месячной программы выпуска изделий, заделов, опережений и длительности производственного цикла. Расчеты ведут в последовательности, обратной ходу технологического процесса, то есть план сборочного цеха составляют исходя из месячного плана выпуска продукции по предприятию, месячный план отделочного цеха – исходя из месячного плана и необходимости сохранения определенного задела сборочного цеха; месячный план машинного цеха – из плана необходимости сохранения задела отделочного цеха, и т. д. Планы цехам устанавливают как по выпуску, так и по запуску комплектов изделий.

Пример 1. Машинный цех должен ежемесячно выпускать 1000 комплектов столов и при производственном цикле восемь дней иметь задел 320 комплектов при средних потерях по материальному браку 40 комплектов; задел на начало месяца 300 комплектов. В этом случае план на следующий месяц составит 1000 + 20 + 40 = 1060 комплектов столов. Если задел на начало месяца будет больше норматива (предположим, 380 комплектов), план по запуску на следующий месяц будет уменьшен на количество, превышающее норматив, то есть он составит 1000 – 60 + 40 = 980 комплектов, а план выпуска и передачи в сборочный цех будет сохранен в объеме 1000 комплектов столов.

Как правило, план выпуска комплектов машиного цеха должен быть равен плану запуска комплектов последующего цеха. Рассмотренный порядок составления месячных планов цехов применяется в отношении изделий, изготовляемым постоянно. Когда предприятия и цеха приступают к выпуску новых изделий, по ним используется другой порядок составления месячных планов цехов. В этом случае планы сопряженных цехов будут значительно отличаться по числу изделий и срокам их запуска и выпуска. Работы в заготовительном цехе начнутся позже, чем в сборочном, так как изделия сначала должны пройти производственный цикл в заготовительном, сушильном, машинном и отделочном цехах.

Пример 2. Предприятие с марта приступает к выпуску шкафов новой конструкции. В первый месяц должно быть выпущено 400 шкафов, а в последующие месяцы по 1000, в среднем 40 шкафов в день. Длительность производственного цикла в заготовительно-сушильном цехе составляет восемь дней, в машинно-фанеровочном – 12, в отделочном – три, сборочном – четыре дня. Необходимо установить план работы по отдельным цехам, начало выпуска и запуска первой партии в заготовительном цехе (табл. 3). Составление плана начинается со сборочного цеха с учетом режима работы.

На основании месячного плана по цехам разрабатывают сменно-суточные задания. Оперативные планы цехов оформляют в виде графиков запуска, выпуска, заделов деталей (изделий), а также их комплектности.

В мебельном производстве большое значение придается подбору серий изделий и партий деталей (изделий). При серийном производстве выпуск изделий планируется сериями. Серия – это число конструктивно одинаковых изделий, которые изготовляют за установленное время, после чего выпуск этих изделий временно или совсем прекращается. Величина серии изделия устанавливается с учетом требований потребителей, сроков выпуска изделий, производственных возможностей предприятия, числа и видов других изготовляемых изделий, условий обеспечения сырьем и материалами.

Серию изделия разбивают на партии. Партия изделий (деталей) – это число одинаковых изделий (деталей), одновременно запускаемых в производство и непрерывно обрабатываемых на одних и тех же рабочих местах при однократной наладке оборудования (линий).

В серийном производстве партии деталей обрабатывают на каждом рабочем месте при последовательном чередовании с другими партиями деталей этого же изделия или других изделий. Переход к обработке другой партии деталей на этом рабочем месте связан с переналадкой оборудования. Принятый для запуска в производство размер партии деталей важен для работы предприятия. С увеличением размера партии сокращаются затраты на переналадку и повышаются степень использования оборудования и производительность труда. Вместе с тем требуется увеличение запаса деталей на рабочих местах и складах, удлиняется производственный цикл, увеличивается потребность в запасах материалов и производственных площадях. Чрезмерное сокращение партий приводит к обратным результатам. Поэтому стремятся рассчитывать оптимальные партии деталей.

Для бесперебойного функцирнирования всех рабочих мест цеха необходимо иметь заделы деталей (полуфабрикатов) для каждой операции. Заделом называется число изделий, не законченных производством на каждом рабочем месте. Заделы различают цикловые и страховые. Цикловые заделы зависят от среднесуточной потребности в деталях и производственного цикла и определяются по формуле

Зц = Пср Тц,

где Зц – цикловой задел деталей, шт.; Тц – длительность производственного цикла, дней; Пср – среднесуточная потребность в деталях, шт. Общий задел определяется по формуле

Зобщ = Пср Тц + Зстр,

где Зстр – страховой задел.

Незавершенным производством называют денежное выражение заделов. Объем незавершенного производства (в рублях) зависит от размера заделов и их себестоимости. Таким образом, сумма незавершенного производства зависит от длительности производственного цикла, среднесуточной потребности в деталях (полуфабрикатах) и себестоимости применяемых изделий (полуфабрикатов). Себестоимость задела (полуфабриката) зависит от коэффициента нарастания затрат, связанных с изготовлением изделия. Под этим коэффициентом понимают отношение средней себестоимости одной единицы незавершенного изделия, находящегося в заделе, к полной его себестоимости. При изготовлении продукции затраты на производство растут постепенно: по мере выполнения каждой технологической операции изделие (полуфабрикат) становится дороже. Для упрощенных расчетов обычно коэффициент нарастания затрат принимают равным 0,5. Это значит, что себестоимость каждого изделия (детали, полуфабриката), находящегося в заделе, равна примерно половине себестоимости готового изделия (детали, полуфабриката).

Таким образом, средний размер оборотных средств по каждому изделию в незавершенном производстве S может быть определен по формуле

![]()

Тпл где Aпл – планируемый выпуск изделия, шт.; Сед – себестоимость изделия, руб.; Тпл – длительность планируемого периода, по которому учтен выпуск продукции (360, 90, 30 дней); Тц – длительность производственного цикла, дней; Кн – коэффициент нарастания затрат.

На некоторых предприятиях ЛПК применяется позаказная система оперативно-производственного планирования (в основном в единичном производстве) с разнообразной номенклатурой и небольшим объемом выпускаемой продукции и производственных услуг (различные виды мебели, столярных изделий, музыкальных инструментов, запасных частей для ремонта и т. д.). В этом случае объектом планирования, то есть основной планово-учетной единицей, является отдельный производственный заказ, включающий несколько однотипных работ конкретного потребителя-заказчика. Такая система планирования основана на расчетах длительности производственных циклов и нормативов опережения, с помощью которых устанавливаются требуемые заказчиком или рынком сроки выполнения как отдельных процессов или работ, так и заказа в целом.

Главная задача оперативно-производственного планирования – обеспечение ритмичности производства. Ритмичная работа является одним из важнейших условий рационального использования живого труда и производственных ресурсов. Особенно велико значение этого фактора на современном этапе развития. Чем сложнее техника на предприятии, тем актуальнее обеспечение ритмичности производства, поскольку малейшие перебои в работе высокопроизводительного оборудования вызывают большие потери. Нарушение ритмичности производства приводит к срыву плана поставок по договорам. Неритмичная работа дезорганизует производство, приводит к сверхурочным работам, перерасходу заработной платы.

Основные причины неритмичной работы: несоответствие пропускной способности оборудования по участкам, цехам, появление узких мест, некомплектность заделов, внеплановые простои оборудования, недостатки в организации производства, труда, планирования; перебои в материально-техническом снабжении, низкая трудовая и производственная дисциплина.

На практике для оценки ритмичности производства используется несколько методов. Самым общим показателем ритмичности производства является удельный вес выпуска продукции за декаду по отношению к месячному плану:

![]()

где Ад, Ам – фактический выпуск продукции по плану за декаду и месяц соответственно, тыс. руб.

Недостаток этого показателя в том, что он не учитывает количество рабочих дней по декадам, выполнение планового графика выпуска продукции.

Более достоверно оценить уровень ритмичности производства можно с помощью коэффициента ритмичности выпуска продукции Кр. Этот коэффициент определяется как частное суммы фактического выпуска продукции за сутки в пределах плана и суммы планового выпуска за сутки:

![]()

где Аф – фактический выпуск продукции за сутки планового задания; Ап – плановое задание за сутки; Ан – недовыполнение плана по выпуску продукции в отдельные периоды времени (сутки).

Пусть на предприятии выпуск продукции характеризуется данными приведенными в табл. 4.

Тогда план по объему производства выполнен на 100%: (520/520×100).

Коэффициент ритмичности равен Кр = (95 + 105 + 90 + 105 + 115)/520 = 510/520 = 0,98 , или Кр = 1 – 10/520 = 0,98.

Преимуществом этого метода расчета состоит в том, что он базируется на плановом графике выпуска продукции. Коэффициент ритмичности может рассчитываться по выполнению не только суточного, но и сменного, часового, декадного графиков.

Точность и обоснованность оперативного планирования в значительной степени зависят от качества используемых нормативов организации производства, характеризирующих наиболее рациональные соотношения основных элементов трудовых, технологических и производственных процессов, а также расход ресурсов по всем стадиям обработки (переработки). К ним относится такие показатели, как длительность производственного цикла, размеры партий запуска-выпуска изделий, величина производственных заделов (запасов) заготовок, время наладки и переналадки оборудования и др.

Важные нормативные показатели ОПП – производственные и технологические циклы. От их величины зависят сроки и комплектность выпуска продукции, ритмичность производства, выполнение ассортиментного плана, производительность труда, размер незавершенного производства. Длительность производственного цикла рассчитывают по столярно-механическим производствам: мебельному, музыкальных инструментов, оконных и дверных блоков, стандартного домостроения.

Длительность технологического (Ттех) и производственного (Тц) циклов в общем виде определяют по формулам:

Ттех = Тос + Твс + Тмо + Тв и Тц = Ттех + Трв + Тпр ,

где Тос – длительность основных технологических операций; Твс – длительность вспомогательных операций; Тмо – межоперационные перерывы; Тв – технологические выдержки; Трв – перерывы, обусловленные режимом рабочего времени (нерабочие смены и дни, обеденные и другие регламентированные перерывы); Тпр – прочие перерывы, связанные с нарушениями организации производства: отключением электроэнергии, несвоевременным обеспечением материалами, инструментами и др. (в плановых расчетах не учитывается).

В свою очередь, длительность технологических операций зависит от нормативной продолжительности каждой операции, величины партии деталей (изделий), процента выполнения норм выработки, числа рабочих мест на одноименных операциях, размера передаточных партий деталей (изделий) и последовательности выполнения операций. Технологические перерывы зависят он нормативной выдержки и сменности работы цеха. От уровня специализации технологических процессов зависят межоперационные перерывы. Режимные перерывы зависят от времени выдерживания деталей (изделий) без обработки между сменами, в выходные и праздничные дни (в прерывных производствах).

На производство влияет много факторов. Некоторые из них необходимо заранее выявлять, чтобы предупреждать их отрицательное воздействие, иначе они неизбежно приведут к нарушению выполнения производственной программы. То есть необходим постоянный текущий контроль за ходом производства, выявление факторов, которые могут отрицательно повлиять на него, и принятие мер по регулированию производства. Непрерывное, оперативное наблюдение, контроль и текущее регулирование производственного процесса для обеспечения своевременного и полного выполнения плана выпуска и реализации продукции в соответствии с договорами и заказами принято называть диспетчированием.

При диспетчировании ведется оперативный учет фактического хода выполнения разработанных производственных планов-графиков выпуска продукции, ее количество, комплектность, выявляются отклонения фактических показателей хода производства товаров и услуг от плановых, принимаются оперативные решения по предупреждению и устранению отклонений и перебоев в ходе производства, анализируются причины отклонений от установленных планов-заданий и разрабатываются меры по их ликвидации, координируются работы сопряженных подразделений предприятия, включая объекты вспомогательного производства, устраняются последствия отклонений от нормального хода производства.

Таким образом, диспетчирование должно носить предупредительный характер, заключающийся в заблаговременном выявлении и своевременном устранении намечающихся отклонений от установленных планов-графиков и текущих заданий.

Для правильного и эффективного диспетчирования производства необходимо соблюдение следующих условий:

- диспетчирование должно базироваться на обоснованных производственных программах, заданиях и календарных планах-графиках;

- диспетчерский контроль за ходом производства должен осуществляться на основе данных оперативного учета и точной оперативной информации о фактическом выполнении работ;

- диспетчерская служба должна быть оснащена необходимыми техническими средствами, повышающими ее оперативность;

- персонал диспетчерской службы должен быть наделен достаточными полномочиями по текущему регулированию хода производства.

При несоблюдении этих условий диспетчирование может быть сведено к простой регистрации неполадок без устранения причин, нарушающих планы-графики и вызывающих штурмовщину в работе.

Текст Владимир Мосягин, д-р экон. наук, профессор СПбГЛТУ

Tоп1

Tоп1