Содержание

- 1 Из какой древесины лучше делать поддоны

- 2 Размеры и чертежи поддонов

- 3 Какие инструменты и материалы потребуются

- 4 Как сделать деревянные поддоны своими руками

- 5 Заключение

Сделать паллеты своими руками можно в домашних условиях, используя обычные инструменты. В самом простом варианте закупают заготовки и собирают их по схеме. Допустимо приобрести отдельно брус и доски из сосны, а затем сконструировать изделие самостоятельно. О том, как это сделать, подробно рассказывается в статье.

Из какой древесины лучше делать поддоны

Лучше всего сделать паллет из сосны. Это недорогая и очень прочная порода древесины, благодаря которой изделие прослужит много лет. Рекомендуют достать хорошо посушенные доски и брусья. Если они будут немного влажными, даже липкими и плотными, это допустимо проигнорировать. Перед началом работ все заготовки важно подсушить на открытом воздухе либо в хорошо проветриваемом помещении.

Если сосны нет, допустимо использовать другие породы:

- ольха;

- осина;

- ель.

Но ни в коем случае нельзя мастерить паллет из тополя. Древесина некачественная, изделия не прослужат долго. При ремонте можно использовать доски из тех же материалов, причем не только новые, но и старые. Они должны быть хорошо подсушенными – максимально допустимая влажность 22%.

Размеры и чертежи поддонов

Прежде чем приступить к изготовлению паллетов своими руками, необходимо определиться с габаритами. Если речь идет об изделиях европейского стандарта, то согласно требованиям ГОСТ 9078-84, длина может быть в пределах 120-400 см. При этом размер доски регламентирован более строго:

- поперечина 22*100*1000 мм;

- нижняя часть 22*100*1200 мм.

Важно! В основании необходимо сделать боковые и средние шашки – всего 9 штук. Габариты 100*100*80 мм.

Их изготавливают из деревянного бруса, они служат основой конструкции.

Однако когда нужно сделать паллет не для продажи, а для домашнего, бытового использования, строго следовать стандартам совсем необязательно. За основу можно взять любой чертеж и при необходимости доработать под свой случай:

- Классический вариант.

- Паллет с покрышкой из семи элементов.

- Размеры согласно требованиям ГОСТ 9078-84.

Какие инструменты и материалы потребуются

Чтобы изготовить паллеты, понадобится подготовить такие инструменты и материалы:

- деревянные доски 100*25 мм;

- деревянный брус 50*50 мм;

- электродрель;

- набор сверл и ручных отверток;

- шуруповерт;

- саморезы;

- ножовка по дереву;

- рулетка строительная;

- рейка;

- карандаш.

Работать лучше в перчатках, при необходимости использовать наждачную бумагу для затирки. По окончанию сборки рекомендуют обработать поверхности антисептиком, тогда изделия прослужат достаточно долго.

Как сделать деревянные поддоны своими руками

Сделать паллеты вполне можно самому из подручных средств. Пошаговая инструкция такая:

- Подбирают нужный чертеж, нарезают брус.

- Отпиливают в размер деревянные доски и укладывают на брус.

- Поверх них кладут еще три доски. Уложить нужно точно по брусу, чтобы поддон получился устойчивым.

- Скрепляют гвоздями или саморезами. На фото показан процесс сборки на заводе с помощью специальных инструментов. Но в домашних условиях смастерить изделие вполне реально и своими руками.

- Кладут еще два элемента и фиксируют крепежом.

- Переворачивают, укладывают на ровную поверхность.

- Кладут еще три детали. Укрепляют саморезами (как показано на фото).

- Соблюдая все размеры, можно сделать поддон, который полностью соответствует требованиям ГОСТ 9078-84.

Заключение

Сделать паллеты своими руками можно самостоятельно, используя пилу и шуруповерт. Если планируют смастерить довольно много поддонов, лучше заранее приобрести конструктор с размерами и необходимое оборудование. Собранные изделия используют для разных целей, в том числе при изготовлении шезлонга, кресла и другой мебели.

- Изготовление поддонов – выгодно или нет?

- Выбор типа поддонов

- EPAL

- Организация производства

- Подготовка древесины

- Сборка поддона

- Пневматические пистолеты

- Компрессор

- Доставка и подготовка воздуха

- Рабочее место

- Заключение

Изготовление поддонов – выгодно или нет?

Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров. Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

Выбор типа поддонов

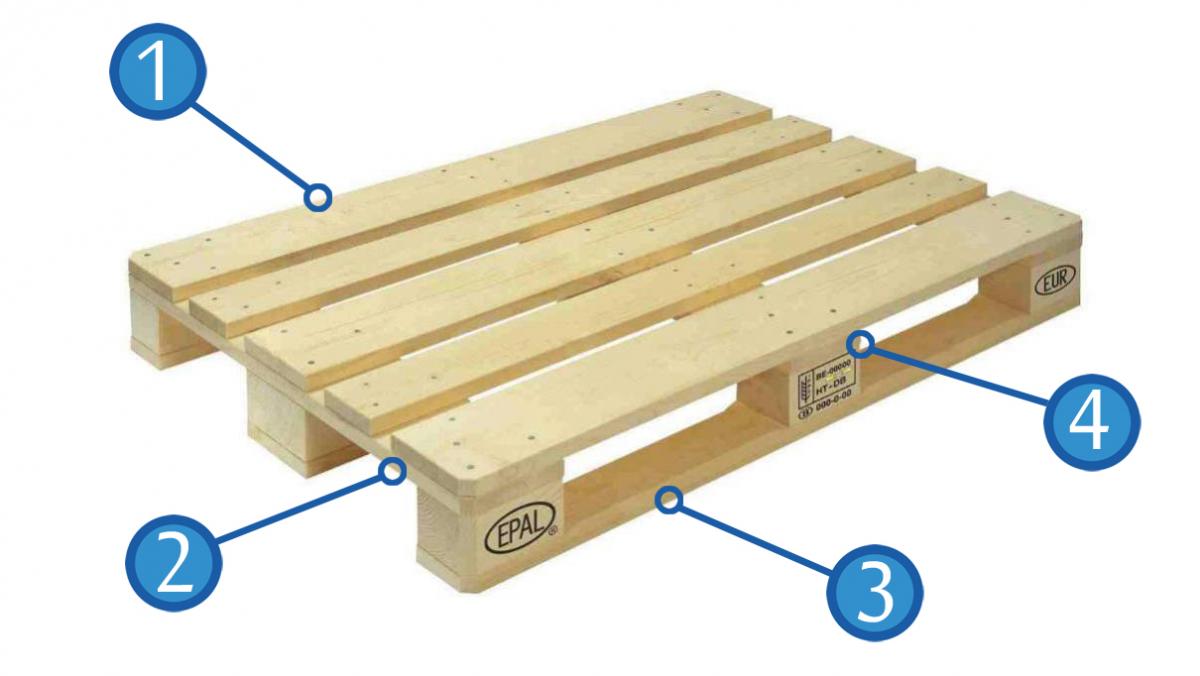

Существуют поддоны разных размеров и конструкций. Стандартный поддон имеет размеры 800х1200 мм или 1000х1200 мм. Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров. Длинные гвозди используются для соединения всех досок с бобышками. Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе. Продавать поддоны европейского качества по низкой цене на территории СНГ тоже выгодно.

Изучите рынок, прежде чем преступать к производству. Нужно сразу определиться по каким стандартам вы будете производить паллеты. Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

EPAL

Отдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать. Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1. Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики. Безопасная грузоподъемность: 1500 кг. Вес поддона около 25 кг. Длина 1200 мм, ширина 800 мм, высота 144 мм. По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества. Обычно используется ель, сосна, ольха или осина. Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

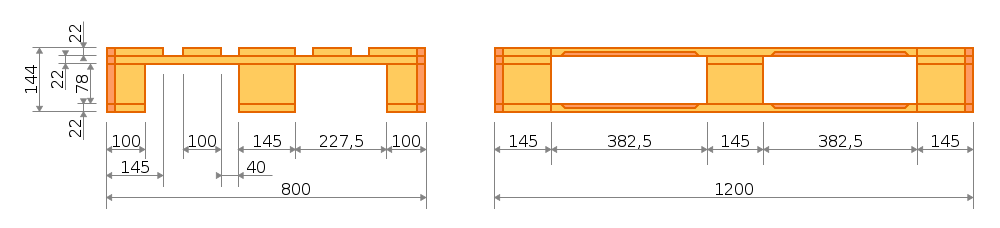

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или – 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т.п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам. Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

В российском ГОСТе не указывается, как именно должны собираться поддоны. Для европейского стандарта машинная сборка – это обязательное условие. Делать поддоны вручную в больших количествах все равно не выйдет. Конечно, можно нанять пару десятков работников, но это невыгодно. Для успешного бизнеса необходима производственная линия с машинной сборкой.

Если паллеты сделаны с соблюдением всех требований, то вы можете претендовать на получение лицензии EPAL. Вам необходимо связаться с European Pallet Association (EPAL), чтобы ваше производство и продукция прошли независимую экспертизу качества. Также вы должны будете получить сертификат IPPC, подтверждающий, что вы используете качественную древесину. Древесина должна соответствовать стандарту ISPM 15. Чтобы получить все лицензии и сертификаты придется приложить немного усилий, но это даст вам существенное преимущество перед конкурентами.

На европаллеты на угловых бобышках ставится клеймо «EPAL в овале», а на центральных бобышках – клеймо IPPC. На втором клейме указано, где, когда и кем был изготовлен поддон. Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

Организация производства

На начальном этапе для размещения оборудования хватит места в гараже, а для работы понадобится два-три работника. При желании производство легко расширить. Изготовление паллет состоит из двух основных этапов: подготовка древесины и сборка поддона.

Подготовка древесины

Нужно сразу решить вопрос с поставкой древесины. От этого будет зависеть, где вы разместите свое производство и какое оборудование вам понадобится. Размещать производство лучше всего рядом с деревообрабатывающим комбинатом. Вы сэкономите деньги и время на доставке древесины. При этом ваше производство не будет так сильно зависеть от транспортной компании. Это снижает ваши риски. В противном случае все производство может стать из-за того, что вам вовремя не доставили древесину.

Иногда можно договориться о размещении производства на самой территории лесопилки. Это самый выгодный вариант.

Желательно закупать уже распиленную и обработанную древесину. Да, она стоит дороже, чем сырые бревна, но для обработки древесины придется покупать дорогостоящее оборудование для распиловки и фитосанитарной обработки. Понадобится больше места и больше работников. Мало у кого есть такие деньги на начальном этапе. Если же древесина закупается, то вам понадобится только небольшая пилорама, чтобы получать доски нужного размера и срезать углы поддонов.

Бобышки либо закупаются в готовом виде, либо нарезаются отдельно. Есть смысл взять автоматический станок для торцовки бобышек. Это экономит время и освобождает рабочие руки.

Можно частично сократить расходы на древесину, если использовать обрезной материал.

Готовые детали не нужно как-то дополнительно обрабатывать.

Сборка поддона

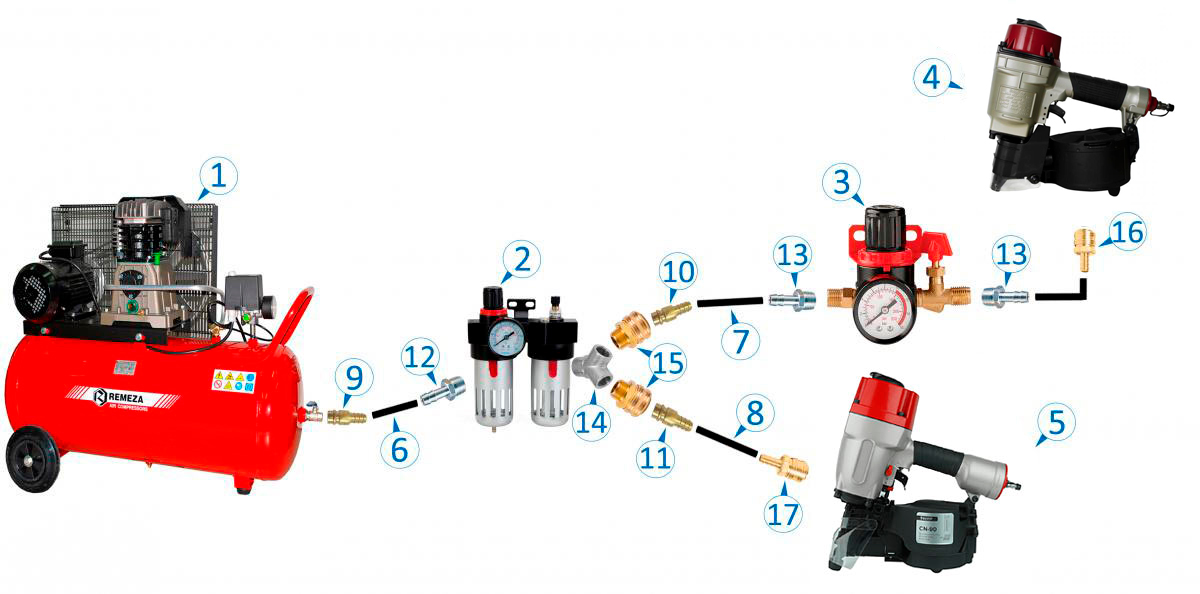

Для сборки паллет мы рекомендуем использовать полуавтоматизированную линию. Специально для вас мы подготовили подробную схему, где показано, как правильно подключить два пневматических пистолета. Дополнительные пистолеты подключаются аналогичным способом.

Пневматические пистолеты

В полуавтоматизированной линии для сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Помните о технике безопасности. Во время работы надевайте перчатки, очки и наушники.

Если вы собираете стандартные поддоны, то для забивания длинных гвоздей мы рекомендуем взять гвоздезабивной пистолет CN-90. Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты CN-55 или CN-57. CN-55 забивает гвозди длиной 25-55 мм, а CN-57 – длиной 25-57 мм. Диаметр одинаковый: 2,1-2,3 мм.

Для сборки поддонов EPAL нужны другие нейлеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром 3,1-3,8 мм. Для коротких гвоздей подойдет CN-65. Забивает гвозди длиной 32-65 мм и диаметром 2,1-2,9 мм.

Теоретически можно было бы использовать один пистолет для двух типов гвоздей. Но такой подход себя не оправдывает. Работнику постоянно придется менять заряжать в пистолет гвозди разных размеров. Это отнимает много времени. Эффективность производства падает, а вместе с ней прибыль.

Компрессор

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора. Для небольшого производства хватит обычного масляного поршневого компрессора с ременным приводом. Объем ресивера должен быть не менее 100 литров. Он недорогой и простой в обслуживании. Достаточно периодически менять масло. Если соблюдать правила эксплуатации, то такой компрессор прослужит много лет.

Компрессор подбирается в зависимости от размеров производства. При интенсивной работе каждый пистолет делает один выстрел раз в 2 секунды. Компрессор должен успевать сжимать воздух и отдыхать. Если компрессор работает без перерывов, то он быстро изнашивается. Например, если два пистолета вместе тратят 3 литра каждые 2 секунды, то в минуту уходит 180 литров воздуха. Для этого хватит компрессора с ресивером на 100 литров и насосом, качающим 400 литров в минуту. Если потребление воздуха возрастет в два раза, то компрессор почти не будет отдыхать. Если же подключить еще инструменты, то компрессор просто не будет успевать сжимать нужное количество воздуха.

Мы рекомендуем следующие модели:

- Для 2 пистолетов:

- Remeza СБ4/С-50.LB30A – 220 вольт

- Remeza СБ4/С-50.AB360A – 220 вольт

- Remeza СБ4/С-100.LB30A – 220 вольт

- Remeza СБ4/С-100.AB360A – 220 вольт

- Remeza СБ4/С-50.LB30 – 380 вольт

- Remeza СБ4/С-50.AB360 – 380 вольт

- Remeza СБ4/С-100.LB30 – 380 вольт

- Remeza СБ4/С-100.AB360 – 380 вольт

- Для 4 пистолетов:

- Remeza СБ4/С-200.LB40 – 380 вольт

- Remeza СБ4/С-200.AB515 – 380 вольт

- Для 6 пистолетов:

- Remeza СБ4/Ф-270.LB75 – 380 вольт

- Remeza СБ4/С-270.AB858 – 380 вольт

Для более масштабного производства используют винтовые компрессоры. Они стоят дороже, но к ним смело можно подключить несколько десятков пистолетов. Также винтовые компрессоры работают круглосуточно. С таким оборудованием можно не только серьезно расширить производство, но сделать его посменным.

Рекомендуемые винтовые компрессоры:

- Remeza ВK7Е-10-500Д – 380 вольт

- Remeza ВK10Е-10-270 – 380 вольт

Если вы планируете расширить производство в будущем, то лучше сразу взять более мощный компрессор «на вырост». Иначе придется покупать новый компрессор при каждом расширении производства.

Доставка и подготовка воздуха

Перед попаданием сжатого воздуха в инструмент его нужно подготовить. Это требование производителей инструментов. Если воздух подготовлен, то инструмент работает правильно и служит гораздо дольше. Поломка инструмента во время работы ведет к дополнительным тратам. Мало того, что надо купить новый инструмент, так еще и производство останавливается. Один день простоя может принести массу убытков.

Воздух в компрессоре находится под большим давлением, чем нужно инструменту. При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

Масло из компрессора не подходит для пневмоинструмента. Это грязное отработанное масло с высокой вязкостью.

Мы рекомендуем следующие блоки для подготовки воздуха

- FRL-1 Aignep – для 2 пистолетов.

- FRL-2 Aignep – для 4-6 пистолетов.

Если вы используете больше пистолетов, то понадобится еще один блок.

В нашей схеме два разных пистолета используются одновременно. У них отличается рабочее давление. Либо более мощный пистолет будет недобивать гвозди, либо менее мощный будет их перебивать. Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Воздух доставляется в инструмент по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное, чтобы внутренний диаметр шланга был не менее 8 мм. От компрессора до блока подготовки воздуха лучше пустить спиральный шланг не менее 5 метров длиной. Так воздух успеет охладиться, влага в нем сконденсироваться. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. Иначе масло из лубрикатора не будет попадать в инструмент.

Шланги соединяют все части схемы. Для удобства на шланги крепятся быстросъемные фитинги. Это надежное соединение. При этом при необходимости шланги легко отсоединить и присоединить обратно.

Подробнее о подготовке воздуха читайте нашу статью.

Рабочее место

Нарезку деталей и сборку поддонов можно организовать последовательно или параллельно.

В первом случае сначала нарезается определенное количество досок и бобышек нужных размеров. Затем идет сборка поддонов. Собирает поддоны тоже один человек. Это медленный и тяжелый способ производства. Его используют только если не хватает рабочих рук или рабочего пространства.

Во втором случае одни работники нарезают детали, а другие собирают паллеты. Понадобится больше работников, но производство станет быстрее и эффективнее. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали оказывались рядом с кондуктором для сборки поддонов.

Для сборки паллет используется кондуктор для сборки поддонов. Существует два типа кондукторов:

- Стол (станок) – металлический каркас в форме поддона. Нужен для быстрой и ровной сборки поддонов. Детали выкладываются на каркас и фиксируются. Остается только соединить все детали гвоздезабивным пистолетом. Стол удобнее использовать, если поддоны собирает один человек. Нейлеры можно подвесить на тросах над рабочим местом. Это удобно и экономит место.

- Карусель – более крупная конструкция. Два и более столов закреплены с разных сторон карусели. Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы. Не нужно отвлекаться на то, чтобы взять другой инструмент.

Паллеты собираются следующим образом. Сначала собираем верхнюю часть. Устанавливаем бобышки на кондукторе. Потом кладем продольные рейки. Сверху выкладываем доски настила. Все детали сбиваются в соответствии с требованиями. Главное, чтобы все надежно держалось. Затем поддон переворачивается, и снизу крепятся «лыжи». Сборка поддона занимает 2-3 минуты.

Если у ваших поддонов спиливаются углы, то это делается в последнюю очередь, можно также использовать специальные станки.

Заключение

Используя советы из этой статьи, вы можете создать эффективный бизнес. При этом вам не нужно иметь внушительный стартовый капитал, особые связи или специальные навыки. Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов. Всего два-три рабочих собирает 500, 700, а в некоторых случаях 1000 поддонов в день. При такой скорости производства бизнес быстро окупается и начинает приносить стабильную прибыль.

Успехов вам!

Европоддоны оптом» Блог» Объем паллеты — как рассчитать. Таблица стандартных размеров

Объем паллеты — как рассчитать. Таблица стандартных размеров

Использование деревянных и пластиковых паллет упрощает процессы транспортировки товара.

Для транспортировки больших партий грузов необходимо знать точные габариты платковых и деревянных поддонов.

Как рассчитать точные размеры поддонов?

Большинство паллет и европоддонов имеют стандартные размеры.

Для того, чтобы рассчитать объем паллеты в м3 необходимо, снять размеры с тары и перевести единицу измерения в единую меру — метры.

Для примера, рассмотрим расчет объема стандартного европоддона с размерами 1200х800х144 мм.

Переводим размеры в метры и подставим в формулу для вычисления объема V=a*b*c

1,2 м * 0,8 м * 0,144 = 0,14 м3

Ниже вы можете ознакомиться с поддонами стандартных размеров. В ней указано объем 1-го паллета/европоддона и количество штук в 1 кубе.

Таблица объема паллет стандартных размеров

| Ширина и длина в мм | Высота в мм | Объем 1 паллета | Штук в кубе |

| 1200х800 | 140 | 0,13 м³ | 7,44 |

| 1200х800 | 144 | 0,14 м³ | 7,23 |

| 1200х1000 | 140 | 0,17 м³ | 5,95 |

| 1200х1000 | 144 | 0,17 м³ | 5,79 |

| 1200х1200 | 140 | 0,20 м³ | 4,96 |

| 1200х1200 | 144 | 0,21 м³ | 4,82 |

Со всеми размерами деревянных и платковых поддонов вы можете ознакомиться в нашем каталоге!

Чтобы паллета прослужила долго, заготовка доски для поддонов выполняется по определенному алгоритму. Он включает подготовку древесины в соответствии с требованиями, сборку тары и скрепление. Компания «Паллет Ритейл» контролирует качество на каждой стадии изготовления и гарантирует прочность, надежность и долговечность паллета.

Как выбирается древесина

Паллет – тара простой формы. Это плоская конструкция, на которую устанавливают грузы, и которую переносят грузоподъемной техникой. Для изготовления требуются обрезные доски или брус, шашки – выпиленные из бруса или клееные из опилок, и крепеж. Стойкость к нагрузке и грузоподъемность поддона определяется качеством древесины.

В то же время ГОСТ не регламентирует влажность дерева для тары, наклон распиливания по отношению к годовому срезу или сортность.

Паллетная заготовка – это прежде всего, выбор дерева. Допускается брать следующие материалы.

- Просушенное дерево – 2–3 сорта, бруски той же категории. Можно использовать как хвойную, так и лиственную породу. Так как требования по наклону годичных слоев нет, можно брать искривленный материал, чтобы уменьшить стоимость. Производство заготовок выгоднее из тонкомерной древесины.

- Бруски – из любого дерева. Допускается клееный из опилок вариант. Фактором выбора выступает только сечение.

- Для одноразовых поддонов берут древесину из мягких пород. Из нее делают упрощенную тару, где захват при перемещении выполняется только с двух сторон. Одноразовая тара очень дешева и поэтому становится все популярней.

Влажный пиломатериал быстро теряет прочность, склонен к появлению гнили и синевы. Однако для одноразовых паллет под небольшой вес допускается брать и не высушенную древесину. Тару из таких заготовок изготавливают сразу же, так как хранить в брикетах материал нельзя: он синеет в течение 5–10 дней.

Стандарты древесины для поддонов

ГОСТ определяет размеры и конфигурацию паллетных заготовок. Хотя сортность не регламентируется, к исходнику из высушенной древесины предъявляются определенные требования.

Первоклассную древесину для паллета используют крайне редко: при изготовлении упаковок для элитных товаров. В обычных случаях берут обрезные доски и профилируют. Но чтобы поддон выдерживал достаточную нагрузку, следят за количеством и характером дефектов.

Допустимые:

- гниль при толщине доски от 60 мм, если объем здорового дерева не менее 10 см;

- червоточины – до 10 на 100 см погонного метра;

- кривизна – до 8%, если простая, и до 4%, если сложная;

- наличие коры;

- сучки до 50 мм.

Недопустимые:

- гниль, проникающая на всю глубину доски или бруса;

- торчащие гвозди;

- сколы, сквозные трещины более 10 см;

- обугленные участки.

На качество доски сильно влияет характер сучков и их количество относительно толщины. Так, в пиломатериале здоровые сучки от 30 см не рассматриваются как недостаток. В древесине меньшей толщины длина сучков ограничивается 8 см. Табачных сучков длиной до 7 см может быть не более 5 на 100 см длины.

Хранят тарные заготовки в брикетах. Ставят на расстоянии друг от друга для вентиляции. Площадка должна быть защищена от солнца и дождя. Можно оставлять пиломатериал в закрытом, но хорошо вентилируемом помещении.

Изготовление поддона

Технология сборки тары включает подготовку материала, обработку и собственно изготовление.

- Раскраивают бревна – поперечный распил, чтобы сформировать доски одной длины.

- Изготавливают бруски с квадратным сечением и раскраивают на доски – продольный распил.

- Распиливают бруски в поперечном направлении – на шашки.

- Сортируют пиломатериал. Заготовки с большим количеством дефектов исключаются.

- Удаляют дефекты.

- Собирают тару из паллетных досок нужного размера: сначала сколачивают доски основания с шашками, затем скрепляют основание с настилом.

- Загибают гвозди с другой стороны, обрезают или отпиливают уголки паллеты.

- Маркируют изделия.

При изготовлении поддонов может выполняться фитосанитарная обработка. Для этих целей применяют фумигацию – обеззараживание древесины парами бромистого метила. Если при производстве использовалась влажная древесина, обработка комбинируется с сушкой в закрытой камере.

Деревянные поддоны: цена и заказ

Компания «Паллет Ритейл» изготавливает поддоны и другую тару из дерева. Мы предлагаем:

- производство конструкций традиционного размера – удобно для грузоперевозки, так как разгрузочная техника работает по определенным стандартам;

- выполнение паллет по индивидуальным размерам – требуется при перевозке груза нестандартного, хрупкого, технически сложного;

- изготовление одноразовой тары из влажной древесины, дерева мягких пород – для немедленной транспортировки.

Заготовка доски для поддонов выполняется с учетом требований ГОСТ и ТЗ заказчика. Наша продукция полностью соответствует вашим требованиям.

Без перевозки и хранения товаров, грузов и материалов сегодня просто не обойтись. Для ускорения обработки грузов, для улучшения их сохранности были придуманы специальные тары. Называются они поддоны или паллеты. Но в каждой стране размер паллета свой и в случае международных перевозок надо использовать те, которые в ходу в конкретной стране.

Содержание статьи

- 1 Что такое паллета, из каких материалов изготавливается

- 1.1 Распространенные стандарты

- 1.2 Материалы

- 2 Конструкция и размер европаллета (EUR)

- 3 Финские паллеты: размеры, вес, грузоподъемность

- 4 Размер американского паллета

- 5 Поддоны по российским стандартам

- 6 Сортность паллет/поддонов

- 7 Грузоподъемность паллет и правила размещения грузов на них

Что такое паллета, из каких материалов изготавливается

Паллета — поддон для перевозки грузов. Т.е. разницы между понятиями паллета и поддон нет. Паллет — транслитерация английского Pallet, которое используют в англоязычных странах. Поэтому и путаемся все время в написании — паллет или паллета: слово заимствованное и четких правил пока не придумали.

Прототип поддона или паллеты был разработан во второй половине прошлого века. Перевозить стали все больше грузов, погрузка и выгрузка которых занимала много времени, так как они имели разные размеры, сложно было их размещать и хранить. Необходимо было ускорить процесс и каким-то образом стандартизировать. Кому-то и пришла в голову мысль использовать одинаковые поддоны, на которые устанавливаются грузы. Это значительно ускорило транспортировку и складирование. Кроме того, меньше стало повреждений груза — поддон твердый и предохраняет от ударов.

Распространенные стандарты

В общем, постепенно применение паллет или поддонов в грузоперевозках и хранении стало нормой. Размер паллета стандартизирован, но стандартов есть несколько. Для перевозок по Европе применяют европейские паллеты, их называют еще европаллеты, европоддоны.

Для Финляндии есть свои нормы — FIN паллеты или финпаллеты. Есть также американский и азиатский стандарты. Внутри нашей страны действуют российские стандарты, но в ходу и европаллеты.

Материалы

Чаще всего паллеты любого типа делают из дерева, причем древесина не любая. Для европаллет применяют только сортовую древесину 2-3 сорта, влажностью не выше 24%. Примерно такие же требования и для финских, американских и азиатских. По российскому стандарту применяют древесину разных сортов. От ее качества зависит сортность поддона. Делают поддоны из сосны, ели, ольхи, березы, осины.

Есть еще паллеты из пластика и металла. Пластиковые паллеты/поддоны удобны тем, что их легко очищать, подвергать санобработке. Они служат дольше деревянных, но гораздо дороже. Металлические паллеты делают из стали и алюминия. Они, конечно, в разы прочнее и деревянных, и пластиковых, но цена их совсем немалая. Их применяют в помещениях с высокой температурой, а также для перемещения грузов внутри предприятия. Остальные поддоны значительно быстрее выходят из строя и иногда выгоднее вложиться в металлические поддоны и эксплуатировать их годами, а не постоянно закупать/делать новые.

Для перевозки и складирования легких грузов применяются картонные паллеты. Есть также маломерные — мини. Их применяют либо внутри предприятия, либо для перевозки малогабаритных изделий.

Конструкция и размер европаллета (EUR)

Вообще, в Европе в ходу несколько размеров паллет, но чаще всего применяются так называемые «стандартные». Размер европаллета этого типа в миллиметрах — 1200*800*144 мм, вес европоддона до 35 кг. Загрузить можно до 600 кг.

Конструктивно европоддон состоит из верхнего и нижнего настила, состоящего из пяти досок: двух узких — шириной 100 мм и трех широких — 145 мм, толщина досок — 22 мм. Широкие расположены по краям и в середине, узкие между ними.

Два настила соединяются при помощи отрезков бруса (применяют еще МДФ) — шашечек. Их размеры — 100*145*78 мм. Они обеспечивают пространство для ввода погрузочной платформы вилочного погрузчика.

Шашечки располагают по три в ряду на расстоянии 382,5 мм друг от друга. Три штуки шашечек соединяются досками нижнего настила в один ряд. Для нижнего настила требуется две узких доски (первый и последний ряд) и одна широкая. Отличие их от материала для верхнего настила — наличие фаски для более легкого ввода погрузочной платформы. По краям на европаллете фаска должна быть обязательно.

Ряды между собой соединяются промежуточными планками. Параметры этих досок — 145*22 мм и длиной 800 мм. Они формируют из рядов прямоугольную платформу и служат опорой для укладки верхнего настила.

Этот тип европаллета называют «стандарт». Есть еще евро размер. Он отличается меньшими размерами шашечек, соответственно, имеет меньшую грузоподъемность — до 400 кг.

Еще пару слов стоит сказать о маркировке. Для обозначения стандарта на угловой шашечке выжигают клеймо: слово EUR заключенное в овал. На других шашках тоже стоит маркировка. Там отображается информация о производителе, серии, номере партии, о прохождении санобработки. Деревянная тара без обработки таможню не проходит.

Финские паллеты: размеры, вес, грузоподъемность

Еще один стандарт, который получил широкое распространение: финский паллет. Его размер — 1000*1200*145 мм. То есть, паллета Fin «глубже» — больше по ширине. Примерный вес — 15-20 кг.

Верхний настил состоит из семи досок. Доски широкие и узкие, но их ширина 100 и 120 мм соответственно. Толщина такая же — 22 мм. Формируется верхний настил в таком порядке: широкая, две узких, широкая, две узких, широкая. Шашечки для финского паллета имеют размер 100*100*78 мм. Они также устанавливаются в три ряда и соединяются досками нижнего настила: по краям узкие, в центре широкая. Обратите внимание, на углах финпаллета обязательно должны быть сняты фаски.

Финские паллеты также обязательно маркируются. Ставят клеймо FIN, заключенное в прямоугольную рамку. На остальных ножках также стоит клеймо, в котором указан производитель, дата производства и номер партии. Также ставится клеймо о прохождении бактериальной обработки (колосок).

Размер американского паллета

Новые габариты американского паллета установлены недавно — в 2012 году. Размер — 1200*1200*150 мм. Вообще, в Северной Америке в ходу около десятка типов паллет. Есть односторонняя и двусторонняя разновидности. В одностороннем, как и в других, нижний настил всего несколько досок. В двухстороннем нижний и верхний настил одинаковы. Двусторонний поддон можно переворачивать любой стороной. Вес американских паллет не нормируется, но в среднем, пустой односторонний паллет весит 15-25 кг, двусторонний — до 40 кг. Нагрузить можно до 1200 кг.

По американскому стандарту при изготовлении паллет может использоваться следующая древесина: сосна, тополь, ольха, осина. Причем, самые тонкие элементы не могут быть меньше 6 мм. Доски сбиваются гвоздями. Отличить американский паллет можно не только по размеру, но и по виду промежуточных стоек. Это не «шашечки», а доска с вырезами (23 см) под лапу вилочного погрузчика.

Если говорить о конструкции, то верхний настил поддона американского образца состоит из 7 досок, нижний из трех (для однонастильного) или семи — для двухнастильного. Точная ширина досок не нормируется, но не может быть меньше 100 мм. Если посмотреть на чертежи, чаще всего по краям используют широкую доску — порядка 140-150 мм шириной. Все остальные идут одинаковые. Аналогичная картина наблюдается и для нижнего настила: по краям две широких доски, три узких в центральной части.

Поддоны по российским стандартам

В настоящее время на территории РФ действуют два норматива: ГОСТ 9078-84 и ГОСТ 9557-87. Первый определяет только размер деревянного поддона. По нормативу 9078-84 есть два варианта размеров тары для складирования и грузоперевозок российского образца:

- 1200*800 мм. Этот размер паллета соответствует евростандарту.

- 1200*1000 мм. Аналог финского.

Максимально допустимое отклонение от указанных размеров — 5%. Площадь нижнего настила может быть на 40% меньше площади верхнего. Определяется также сортность и влажность используемой древесины: может применяться первый и второй, а также высший сорт. Максимальная влажность древесины — 22%. Других указаний по конструкции и пиломатериалам нет. Так что каждый производитель может действовать тут как хочет, важно соблюсти наружный размер паллета.

Второй стандарт — 9557-87 практически один в один повторяет нормативы европоддонов. Все требования аналогичны. Отличие только в том, что на них не ставят клеймо, так как стандарт пока не прошел международную сертификацию. Если поддон изготовлен по второму стандарту, от EUR-паллета его отличает только отсутствие клейма и могут быть не сделаны фаски на углах. Обычно называют такие изделия многооборотными грузовыми поддонами. Дальше проставляют размер. Еще их называют европоддоны БК (без клейма).

Сортность паллет/поддонов

Паллеты любого типа бывают одноразовыми и многоразовыми. Одноразовые разбираются после использования. Многоразовые (многооборотные) деревянные паллеты делят по сортам в зависимости от циклов использования и общего состояния. Есть три сорта деревянных паллет:

- Высший сорт. Это деревянные площадки нормального светлого цвета, без повреждений, сколов и трещин. В эксплуатации были не более 3-х раз.

- Первый сорт. Состояние близко к высшему, но не ограничивается количество отработанных циклов. Отдельно отмечается недопустимость повреждений и следов ремонта.

Так с сортами паллет/поддонов разобраться проще - Второй сорт. Древесина может быть темной, иметь следы загрязнений. Могут быть трещины и сколы, но не более чем 3*30 см. В эту же категорию относят паллеты после ремонта.

На внутреннем рынке допускается использование тары любого сорта. Для перевозок за границу требуется уточнение, какого сорта тара может пройти контроль. Однозначно можно сказать, что сертифицированная, с клеймом и прошедшая санитарную обработку. Остальные требования в зависимости от страны, но обычно требуют только новые или в крайнем случае высшего сорта.

Грузоподъемность паллет и правила размещения грузов на них

Сегодня сложилась странная ситуация: возможные нагрузки на паллеты и поддоны не определены. Каждый производитель выставляет собственную цифру. С одной стороны, гарантировать какую-то определенную цифру сложно, так как древесина может применяться различная. Также может быть разным груз. Масса может быть рассредоточена по всей площади грузовой площадки, а может быть точечной. При точечной нагрузке, понятное дело, масса должна быть меньше.

Если следовать ГОСТам советских времен, максимальная нагрузка на поддон — до 1000 кг. При реальных испытаниях установлено, что можно складировать и перевозить до 1500 кг. Но при перевозках не допускается перегруз автотранспорта. Так что больше 700-800 кг все равно не грузят. При установке грузов на паллеты/поддоны должны соблюдаться правила:

- Распределять груз надо равномерно по всей площади и хорошо скреплять между собой.

- Края паллеты могут быть свободными, но груз при этом должен быть размещен симметрично относительно центра. Каждый ряд коробок должен быть отдельно прикреплен к поддону шпагатом или грузовыми лентами.

- Если размеры груза превышают размеры стандартных паллет, края не должны выступать за пределы тары больше чем на 2 см.

- При укладке коробок прямоугольной формы, лучше ряды складывать в шахматном порядке (как при кладке кирпича). Иначе при высоте стопки от 1 метра груз рассыпается.

Общий порядок упаковки такой: груз расставляется, скрепляется обвязками, фиксируется к паллете. Затем заматывается полиэтиленовой пленкой или другим материалом, который препятствует смещению груза. Могут устанавливаться уголки, которые тоже обматываются пленкой. Они служат для дополнительной страховки смещения грузов при транспортировке. Обвязанный пакет фиксируется пластиковыми стяжками к платформе.