Планирование

материально-технического обеспечения

на предприятии начинается с установления

потребности в материальных ресурсах и

определения величины завоза каждого

вида, профиля, марки, размера сырья,

материала, топлива, расчета балансов

потребности в них. Потребность предприятия

в материальных ресурсах определяется

для различных нужд:

-

выполнения

планов производства и сбыта готовой

продукции -

освоения

новых видов продукции -

ремонтных

нужд -

изготовления

технологической оснастки -

реализации

мероприятий развития и повышения

эффективности производства -

капитального

строительства и непромышленных целей -

создания

переходящих запасов -

и

др.

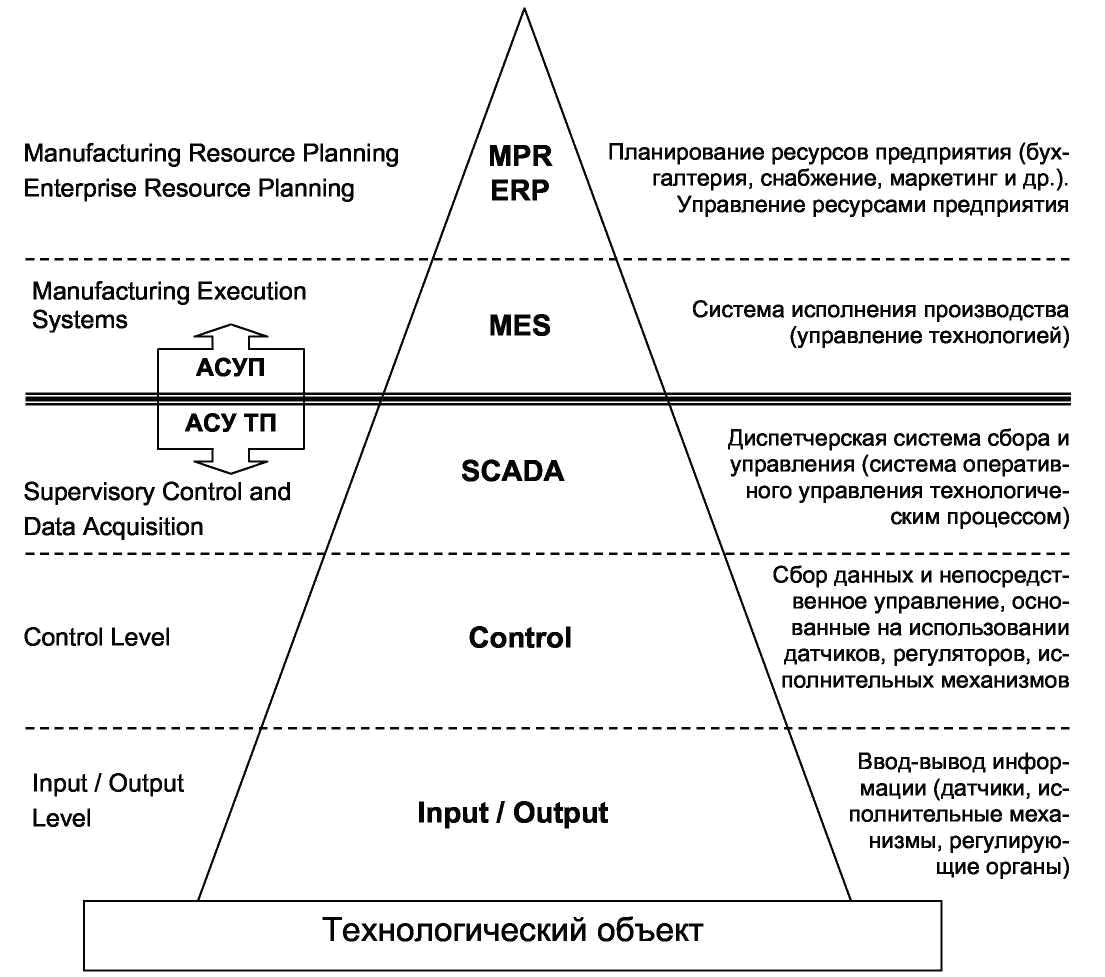

Планирование

и ИСУП основывается на применяемых

технологиях автоматизации (рис.2.11.).

Рис.2.11.

АСУП и АСУ ТП

Система

управления запасами, характеризующимися

зависимым спросом, называется ПЛАНИРОВАНИЕМ

МАТЕРИАЛЬНЫХ ПОТРЕБНОСТЕЙ. Она использует

преимущества того, что зависимый спрос

можно прогнозировать, поскольку в его

основе лежат планы производства. Цель

такого планирования материальных

потребностей заключается в том, чтобы

иметь в запасах только то, что

непосредственно требуется для выполнения

планов текущего производства.

Система

планирования материальных потребностей

нуждается в информации трех видов.

-

План

производства продукции. -

Спецификация

материалов для изделий с указанием

деталей и их количества, требующегося

для сборки одного изделия. -

Инвентаризационные

данные по данной позиции с зависимым

спросом. В частности, необходимо знать:

-

а)

количество, имеющееся в запасах на

данный момент -

б)

заказанное количество и ожидаемый срок

получения заказа -

в)

время реализации заказа

Анализ

при планировании потребности идет в

три этапа:

-

Суммарная

потребность (или позиция) рассчитывается

на основе плана производства и

спецификации материалов. -

Чистая

потребность вычисляется путем вычитания

из показателя суммарной потребности

количества, имеющегося в наличии, и

заказанного количества со сроком

поставки, отвечающим плану производства. -

С

учетом сроков реализации заказов

планируется время размещения заказа

так, чтобы удовлетворить чистую

потребность к планируемой дате начала

производства.

Практическое

использование и реализация системы

планирования материальных потребностей

в обстановке производства, когда

требуются сотни и даже тысячи различных

наименований, представляет собой весьма

сложное дело.

Определение

потребностей материальных ресурсов на

производство продукции — наиболее

важный расчет. Исходными данными для

него являются: план производства по

номенклатуре и в натуральном выражении

(шт., м², м, п.м.), а также нормы расхода

материалов на изделие, единицу оборудования

или 1м² производственной площади. От

качества разработки нормативов зависит

эффективность использования сырья,

материалов, топлива.

Норма

расхода материала — плановая минимальная

величина расхода материальных ресурсов,

необходимая для изготовления единицы

продукции.

Основой

нормы является полезный расход материала

— чистая масса (чистовой вес) готового

изделия в процессе обработки. При этом

учитываются технологические потери,

которые могут быть возвратными и

невозвратными, и прочие технико-организационные

потери (технически неизбежный брак,

утилизируемые и неутилизируемые

производственные потери, потери из-за

условий поставки — немерности,

некратности, потери при транспортировке

и хранении и т.д.).

Расчет

потребности материальных ресурсов на

производственную программу может

осуществляться разными методами в

зависимости от отраслевых и технологических

особенностей производства, наличия

данных для расчета и т.д.

Широкое

применение в практике планирования

получил метод прямого счета — определение

потребности путем умножения нормы

расхода на запланированный объем

производства продукции. В зависимости

от применяемых норм расхода материалов

различают его разновидности: поиздельный,

подетальный, по аналогии и типовым

представителям.

Статистический

метод (метод динамических коэффициентов)

применяется, если отсутствуют данные

для расчета методом прямого счета, тогда

используются данные о фактическом

расходе материалов за прошлый период.

Потребность определяется как произведение

фактического расхода материалов в

базовом периоде, индекса изменения

производственной программы в плановом

периоде, индекса среднего снижения норм

расхода материалов в плановом периоде.

Использование

информационных систем в осуществлении

планирования потребностей в материалах

начинается с проектирования системы.

Осуществление производят в следующем

взаимодействии (рис.2.12.а) и последовательности

(рис.2.12.б)

а) б)

Рис.2.12.

Взаимодействие и последовательность

планирования ресурсов в ИС

Планирование

ИС осуществляют с помощью современных

ПО. Наиболее популярными из них являются

программы : ARIS,

IDEF3, блок схемы в Visio,

BPWin, Process Modeller).

Модели

потоков работ (ARIS eEPC, IDEF3, блок схемы в

Visio) предназначены для подробного

описания операций (работ), выполняемых

последовательно во времени по определенной

технологии. (рис.2.13.)

Рис.2.13.

Описание процессов деятельности компании

Эти

модели (нотации), особенно ARIS активно

используются в настоящее время на

практике. Крупнейшие российские компании

приобрели систему ARIS Toolset и занимаются

описанием бизнес-процессов, в основном,

в нотации eEPC. Другие компании ориентируются

на IDEF3 и систему BPWin. На практике возникает

ряд проблем, связанных с применение

указанных моделей, которые целесообразно

разделить на две группы:

1)

проблемы, связанные с отсутствием

понимания сути процесса и процессного

подхода и, как следствие, некорректная

постановка задачи описания процессов

с использованием потоковых диаграмм;

2)

неумение эффективно использовать сами

модели при описании бизнес-процессов.

Необходимость

планирования обусловлена тем, что

основная масса задержек в процессе

производства связана с запаздыванием

поступления отдельных комплектующих,

в результате чего, как правило, параллельно

с уменьшением эффективности производства,

на складах возникает избыток материалов,

поступивших в срок или ранее намеченного

срока. Кроме того, вследствие нарушения

баланса поставок комплектующих, возникают

дополнительные осложнения с учетом и

отслеживанием их состояния в процессе

производства, т.е. фактически невозможно

было определить, например, к какой партии

принадлежит данный составляющий элемент

в уже собранном готовом продукте.

С

целью предотвращения подобных проблем,

была разработана методология планирования

потребности в материалах MRP (Material

Requirements Planning). Реализация системы,

работающей по этой методологии

представляет собой компьютерную

программу, позволяющую оптимально

регулировать поставки комплектующих

в производственный процесс, контролируя

запасы на складе и саму технологию

производства. Главной задачей MRP является

обеспечивание гарантии наличия

необходимого количества требуемых

материалов-комплектующих в любой момент

времени в рамках срока планирования,

наряду с возможным уменьшением постоянных

запасов, а следовательно разгрузкой

склада.

Рис.2.14.

Место MRP

в планировании потребностей

MRP-система,

MRP-программа

– компьютерная программа работающая по

алгоритму, регламентированному MRP

методологией. Как и любая компьютерная

программа, обрабатывает файлы данных

(входные элементы) и формирует на их

основе файлы-результаты.

Процесс

планирования включает в себя функции

автоматического создания проектов

заказов на закупку и/или внутреннее

производство необходимых

материалов-комплектующих. Другими

словами система MRP оптимизирует время

поставки комплектующих, тем самым

уменьшая затраты на производство и

повышая его эффективность. Основными

преимуществами использования подобной

системе в производстве являются:

-

Гарантия

наличия требуемых комплектующих и

уменьшение временных задержек в их

доставке, и, следовательно, увеличение

выпуска готовых изделий без увеличения

числа рабочих мест и нагрузок на

производственное оборудование. -

Уменьшение

производственного брака в процессе

сборки готовой продукции возникающего

из-за использования неправильных

комплектующих. -

Упорядовачивание

производства, ввиду контроля статуса

каждого материала, позволяющего

однозначно отслеживать весь его

конвейерный путь, начиная от создания

заказа на данный материал, до его

положения в уже собранном готовом

изделии. Также благодаря этому достигается

полная достоверность и эффективность

производственного учёта.

Все

эти преимущества фактически вытекают

из самой философии MRP, базирующейся на

том принципе, что все материалы-комплектующие,

составные части и блоки готового изделия

должны поступать в производство

одновременно, в запланированное время,

чтобы обеспечить создание конечного

продукта без дополнительных задержек.

MRP-система ускоряет доставку тех

материалов, которые в данный момент

нужны в первую очередь и задерживает

преждевременные поступления, таким

образом, что все комплектующие,

представляющие собой полный список

составляющих конечного продукта

поступают в производство одновременно.

Это необходимо во избежание той ситуации,

когда задерживается поставка одного

из материалов, и производство вынуждено

приостановиться даже при наличии всех

остальных комплектующих конечного

продукта. Основная цель MRP-системы

формировать, контролировать и при

необходимости изменять даты необходимого

поступления заказов таким образом,

чтобы все материалы, необходимые для

производства поступали одновременно.

В следующем разделе будут детально

рассмотрены входные элементы MRP-программы

и результаты её работы.

Опишем

основные входные элементы MRP-системы:

Описание

состояния материалов (Inventory Status File)

является основным входным элементом

MRP-программы. В нем должна быть отражена

максимально полная информация о всех

материалах-комплектующих, необходимых

для производства конечного продукта.

В этом элементе должен быть указан

статус каждого материала, определяющий,

имеется ли он на руках, на складе, в

текущих заказах или его заказ только

планируется, а также описания, его

запасов, расположения, цены, возможных

задержек поставок, реквизитов поставщиков.

Информация по всем вышеперечисленным

позициям должна быть заложена отдельно

по каждому материалу, участвующему в

производственном процессе.

Программа

производства (Master Production Schedule)

представляет собой оптимизированный

график распределения времени для

производства необходимой партии готовой

продукции за планируемый период или

диапазон периодов. Сначала создается

пробная программа производства,

впоследствии тестируемая на выполнимость

дополнительно прогоном через CRP-систему

(Capacity Requirements Planning), которая определяет

достаточно ли производственных мощностей

для её осуществления. Если производственная

программа признана выполнимой, то она

автоматически формируется в основную

и становится входным элементом

MRP-системы. Это необходимо потому как

рамки требований по производственным

ресурсам являются прозрачными для

MRP-системы, которая формирует на основе

производственной программы график

возникновения потребностей в материалах.

Однако, в случае недоступности ряда

материалов, или невозможности выполнить

план заказов, необходимый для поддержания

реализуемой с точки зрения CPR

производственной программы, MRP-система

в свою очередь указывает о необходимости

внести в неё корректировки.

Перечень

составляющих конечного продукта (Bills

of Material File) –

это список материалов и их количество,

требуемое для производства конечного

продукта. Таким образом, каждый конечный

продукт имеет свой перечень составляющих.

Кроме того, здесь содержится описание

структуры конечного продукта, т.е. он

содержит в себе полную информацию по

технологии его сборки. Чрезвычайно

важно поддерживать точность всех записей

в этом элементе и соответственно

корректировать их всякий раз при внесении

изменений в структуру иили технологию

производства конечного продукта.

Напомним,

что каждый из вышеуказанных входных

элементов представляет собой компьютерный

файл данных, использующийся MRP-программой.

В настоящий момент MRP-системы реализованы

на самых разнообразных аппаратных

платформах и включены в качестве модулей

в большинство финансово-экономических

систем. Мы не будем останавливаться на

техническом аспекте вопроса и перейдем

к описанию логических шагов работы

MRP-программы.

Цикл

её работы состоит из следующих основных

этапов:

-

Прежде

всего MRP-система, анализируя принятую

программу производства, определяет

оптимальный график производства на

планируемый период. -

Далее,

материалы, не включенные в производственную

программу, но присутствующие в текущих

заказах, включаются в планирование как

отдельный пункт. -

На

этом шаге, на основе утвержденной

программы производства и заказов на

комплектующие, не входящие в нее, для

каждого отдельно взятого материала

вычисляется полная потребность, в

соответствии с перечнем составляющих

конечного продукта.

![]()

-

Далее,

на основе полной потребности, учитывая

текущий статус материала, для каждого

периода времени и для каждого материала

вычисляется чистая потребность, по

указанной формуле. Если чистая потребность

в материале больше нуля, то системой

автоматически создается заказ на

материал. -

И

наконец, все заказы созданные ранее

текущего периода планирования,

рассматриваются, и в них, при необходимости,

вносятся изменения, чтобы предотвратить

преждевременные поставки и задержки

поставок от поставщиков.

Таким

образом, в результате работы MRP-программы

производится ряд изменений в имеющихся

заказах и, при необходимости, создаются

новые, для обеспечения оптимальной

динамики хода производственного

процесса. Эти изменения автоматически

модифицируют Описание Состояния

Материалов, так как создание, отмена

или модификация заказа, соответственно

влияет на статус материала, к которому

он относится.

В

результате работы MRP-программы создается

план заказов на каждый отдельный материал

на весь срок планирования, обеспечение

выполнения которого необходимо для

поддержки программы производства.

Основными результатами MRP-системы

являются:

-

План

Заказов (Planned Order Schedule)

определяет, какое количество каждого

материала должно быть заказано в каждый

рассматриваемый период времени в

течение срока планирования. План заказов

является руководством для дальнейшей

работы с поставщиками и, в частности,

определяет производственную программу

для внутреннего производства

комплектующих, при наличии такового. -

Изменения

к плану заказов (Changes in planned orders)

являются модификациями к ранее

спланированным заказам. Ряд заказов

могут быть отменены, изменены или

задержаны, а также перенесены на другой

период.

Также,

MRP-система формирует некоторые

второстепенные результаты, в виде

отчётов, целью которых является обратить

внимание на “узкие места” в течение

планируемого периода, то есть те

промежутки времени, когда требуется

дополнительный контроль за текущими

заказами, а также для того чтобы вовремя

известить о возможных системных ошибках

возникших при работе программы. Итак,

MRP-система формирует следующие

дополнительные результаты-отчёты:

-

Отчёт

об

“узких местах” планирования

(Exception report)

предназначен для того, чтобы заблаговременно

проинформировать пользователя о

промежутках времени в течение срока

планирования, которые требуют особого

внимания, и в которые может возникнуть

необходимость внешнего управленческого

вмешательства. Типичными примерами

ситуаций, которые должны быть отражены

в этом отчёте могут быть непредвиденно

запоздавшие заказы на комплектующие,

избытки комплектующих на складах и

т.п. -

Исполнительный

отчёт (Performance Report)

является основным индикатором

правильности работы MRP-системы и имеет

целью оповещать пользователя о возникших

критических ситуациях в процессе

планирования, таких как, например,

полное израсходование страховых запасов

по отдельным комплектующим, а также о

всех возникающих системных ошибках в

процессе работы MRP-программы. -

Отчёт

о прогнозах (Planning Report)

представляет собой информацию,

используемую для составления прогнозов

о возможном будущем изменении объемов

и характеристик выпускаемой продукции,

полученную в результате анализа текущего

хода производственного процесса и

отчетах о продажах. Также отчет о

прогнозах может использоваться для

долгосрочного планирования потребностей

в материалах.

Таким

образом, использование MRP-системы для

планирования производственных

потребностей позволяет оптимизировать

время поступления каждого материала,

тем самым значительно снижая складские

издержки и облегчая ведения производственного

учета. Однако, среди пользователей

MRP-программ существует расхождение в

мнениях относительно использования

страхового запаса для каждого материала.

Сторонники

использования страхового запаса

утверждают, что он необходим в силу

того, что зачастую механизм доставки

грузов не является достаточно надежным,

и возникшее, в силу различных факторов,

полное израсходование запасов на

какой-либо материал, автоматически

приводящее к остановке производства,

обходится гораздо дороже, чем постоянно

поддерживаемый его страховой запас.

Противники

использования страхового запаса

утверждают, что его отсутствие является

одной из центральных особенностей

концепции MRP, поскольку MRP-система должна

быть гибкой по отношению к внешним

факторам, вовремя внося изменения к

плану заказов, в случае непредвиденных

и неустранимых задержек поставок. Но в

реальной ситуации, как правило, вторая

точка зрения может быть реализована

для планирования потребностей для

производства изделий, спрос на которые

относительно прогнозируем и контролируем

и объем производства может быть установлен

в производственной программе постоянным

в течение некоторого, относительно

длительного периода.

Следует

заметить, что в Российских условиях,

когда задержки в процессах поставки

являются скорее правилом, чем исключением,

на практике целесообразно применять

планирование с учетом страхового запаса,

объемы которого устанавливаются в

каждом отдельном случае.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Планирование потребности в материалах (Material Requirements Planning — MRP) — это совокупность методик, использующих для расчета потребности в материалах данные спецификаций, данные о запасах и ГКПП. MRP формирует рекомендации по составу, размеру и срокам заказов на пополнение запасов материалов. Более того, MRP формирует рекомендации по перепланированию открытых производственных заказов и заказов на закупку в том случае, если дата выполнения заказа и дата, когда изделия необходимы, не совпадают.

MRP начинает с номенклатурных позиций изделий, указанных в ГКПП, и определяет:

- количество всех сборочных единиц, деталей и материалов, необходимых для производства изделий;

- даты, когда необходимы эти сборочные единицы, детали и материалы.

MRP, используя спецификации изделий, данные о запасах, имеющихся на складе или в открытых заказах, определяет, исходя из ГКПП, потребность в компонентах изделий и материалах, откладывая чистую (нетто) потребность назад во времени на длительность производственного цикла для изготавливаемых продукции, сборочных единиц и деталей и длительность цикла закупки для покупных материалов и комплектующих изделий.

MRP присущи два существенных ограничения.

Первое связано с тем, что при расчете потребности в материалах не учитываются имеющиеся и планируемые производственные мощности. Иначе говоря, MRP исходит из неограниченности производственной мощности. MRP формирует столько и таких плановых заказов, сколько необходимо для удовлетворения потребности в продукции предприятия, даже если сформированный ГКПП нереален. Преодолением этого ограничения стало использование механизма планирования потребности в мощностях (CRP).

Второе ограничение — территориальное. MRP формирует план в пределах одной площадки. Территориальное распределение предприятия (наличие нескольких производственных, складских и других площадок) MRP не учитывается. Например, если у предприятия две производственные площадки, на каждой из них выполняется свой MRP — расчет, координация работы площадок по планированию потребности в материалах возлагается уже на отдельный модуль программных систем: планирование потребности в распределении DRP).

Рассмотрим основные исходные данные MRP:

- Данные о потребности в изделиях независимого спроса, отгружаемых потребителям продукции предприятия. Такими номенклатурными позициями могут быть готовые изделия, запасные части, продаваемые на сторону полуфабрикаты и готовые комплектующие изделия и т. п. Потребность в них может быть представлена прогнозом спроса и уже имеющимися в наличии заказами покупателей. Информация о прогнозах продаж и заказах на продажу фиксируется в ГКПП, охватывающем все включаемые в план производства номенклатурные позиции.

- Данные о запасах продукции, сборочных единиц, деталей и материалов, а также информация об открытых заказах. Учитываются не только запасы готовой продукции, отгружаемой на сторону, и материалов, закупаемых у поставщиков, но и заделы (запасы) номенклатурных позиций всех промежуточных стадий производства продукции (детали, сборочные единицы и т. п.).

- Данные о составе изделий и нормах расхода сырья, материалов и компонентов на изделие. В MRP эта информация получила название спецификации (Bill of Material).

Результатом MRP является календарный план-график потребности предприятия в производимых компонентах изделия и закупаемых номенклатурных позициях.

Механизм MRP работает на основе трех основных принципов:

- горизонтальные и вертикальные зависимости в структуре изделия;

- преобразование валовой потребности в чистую потребность;

- учет при планировании длительности цикла (производственного и закупочного).

Суть принципа учета длительности производственного цикла и длительности цикла закупки состоит в учете при планировании потребности в материалах времени, необходимого для изготовления или закупки.

В зависимости от того, закупается или изготавливается на предприятии компонент или материал, имеется в виду соответственно длительность цикла закупки или длительность производственного цикла изготовления. Так, для нашего примера, чтобы своевременно получить необходимое количество изделий А готовыми к отгрузке, следует запускать их в производство за 2 недели до даты их выпуска. Соответственно, к моменту запуска в производство изделий А необходимо иметь в наличии должное количество всех комплектующих данного изделия, в частности, компонента В, для получения которого требуется 1 неделя, и т.д. по всей спецификации изделия по всем ее вхождениям. Таким образом, MRP планирует потребность в номенклатурных позициях, двигаясь по структуре продукта сверху вниз с учетом длительности исполнения заказов на производство и закупку и учитывая уже имеющийся на дату планируемого запуска заказа объем доступных складских запасов.

MRP формирует два массива сообщений: плановые заказы и рекомендации.

Плановые заказы содержат размер заказа, дату его запуска и дату выполнения (выпуска) заказа, исходя из чистой потребности.

Рекомендации — это результат работы программной системы, показывающий, что должно быть изменено в открытых заказах. Примерами рекомендаций могут служить «перепланировать заказ», «отменить заказ», «ускорить заказ», «перенести заказ на более поздний срок», и другие.

Рассмотрим общий формат представления данных, выдаваемых в результате работы MRP, а также логику, которой руководствуется система.

В строке «Валовая потребность» отображается информация о валовой (брутто) потребности в данной номенклатурной позиции в каждом из плановых интервалов из источников всех типов (потребность для выполнения производственных заказов на изготовление изделий, заказов на продажу, запросов с других площадок предприятия и др.).

В строке «Запланированные поступления» указываются данные об открытых заказах на производство или закупку данной номенклатурной позиции, которые были размещены до момента начала планирования и находятся в стадии исполнения. При этом для помещения данных о получении номенклатурных позиций по этим заказам в тот или иной интервал планирования используются планируемые даты выполнения заказов.

В строке «Планируемый складской остаток» указывается планируемый складской остаток на конец соответствующего интервала планирования. При этом величины в строках «Запланированные поступления»» и «Выпуск плановых заказов» увеличивают величину остатка, а величина в строке «Валовая потребность» уменьшает.

В строке «Чистая потребность» отражается потребность в номенклатурной позиции с учетом имеющегося складского остатка.

В строке «Выпуск плановых заказов» указывается срок выпуска и размер плановых заказов, которые MRP предлагает сформировать. Для расчета даты завершения заказа MRP использует данные о длительности цикла для данной номенклатурной позиции.

В строке «Запуск плановых заказов» отражается запуск плановых заказов в производство или размещение заказа у поставщика в зависимости от выбранного источника получения номенклатурной позиции. MRP предлагает разместить эти заказы для покрытия потребности в данной номенклатурной позиции. Дата запуска заказа раньше даты его выпуска на величину длительности производственного цикла для изготавливаемых компонентов и на величину длительности цикла закупки для покупных материалов.

При формировании плановых заказов MRP опирается на ряд параметров, один из которых отражает размер партии заказов для номенклатурной позиции (в англоязычной литературе называемый политикой заказа). Существует множество методов определения размера партии, однако здесь мы рассмотрим только три основных метода.

Нормативный размер партии — означает, что для номенклатурной позиции формируются заказы установленного размера. Эта политика заказа может основываться на технологических или организационных соображениях (например, фиксированный размер емкости, поставка контейнерами фиксированного объема и т.п.); или же размер партии может диктоваться высокими затратами на переналадку и большими сроками хранения.

Партия для партии, когда размер партии равен потребности. Данная политика заказа предполагает формирование отдельного заказа для каждого отдельного источника потребности в данной номенклатурной позиции. Агрегирование потребности не производится. Эта политика заказа обычно используется для уникальных дорогих изделий; крупногабаритных изделий; изделий, не требующих для производства долгого подготовительного времени; изделий, сразу же целиком потребляемых на следующих операциях; для компонента, если нужно произвести несколько изделий с использованием этого выбывшего в результате реализации конструкторских изменений компонента; для компонент с коротким сроком хранения в запасах.

Заказ на период. Для номенклатурной позиции формируется заказ, охватывающий потребность в ней за указанный отрезок времени (скажем, за 3 дня).

Помимо размера партии и длительности цикла, могут иметь место различные модификаторы заказов, поддерживаемые информационными системами, например, следующие:

- страховой запас компонентов и материалов — устанавливается в единицах измерения планируемой номенклатурной позиции;

- страховое время — добавляется к длительности цикла;

- минимальный размер заказа — заказ меньшего размера сформирован быть не может;

- максимальный размер заказа — заказ, превосходящий установленный максимально возможный, формируется, но параллельно формируется сообщение о превышении;

- кратность заказа — заказ формируется в размере, кратном указанному количеству;

- процент годных изделий (доля годных изделий на выходе из производственного процесса по отношению ко входу в этот процесс);

коэффициент потерь компонента (процент в спецификации изделия, используемый для увеличения валовой потребности с целью учета ожидаемых потерь при производстве определенного продукта) — указывается при описании структуры продукта, показывает долю потерь при использовании в родительской номенклатурной позиции определенного компонента.

Что такое планирование потребности в материалах (MRP)?

Планирование потребности в материалах или MRP — это компьютеризированная система, которая позволяет производителям более эффективно планировать, управлять и контролировать свои запасы. Таким образом, это помогает им планировать производство в соответствии со спецификациями и поставлять нужный продукт в нужное время и по наилучшей возможной цене.

Этот процесс принятия производственных решений сравнивает существующее сырье. Сырье. Сырье относится к необработанным веществам или неочищенным природным ресурсам, используемым для производства готовой продукции. Подробнее и компонентам, необходимым для производства товаров с производственной мощностью, основанной на прогнозах спроса. Помимо помощи в понимании уровней запасов, система позволяет производителям оптимизировать потребность в рабочей силе. Его цель — повысить производительность бизнеса и сократить избыточные запасы при сохранении цикла спроса и предложения.

Оглавление

- Что такое планирование потребности в материалах (MRP)?

- Как работает планирование потребности в материалах?

- Входы, цели и преимущества MRP

- Примеры планирования потребности в материалах

- Пример №1

- Пример #2

- За и против

- Плюсы

- Минусы

- Часто задаваемые вопросы (FAQ)

- Рекомендуемые статьи

- Планирование потребности в материалах или MRP — это программное обеспечение на основе прогнозов продаж, которое помогает производителям планировать, управлять и контролировать свои запасы на основе прогнозов спроса.

- Он помогает производителям планировать производство в соответствии со спецификациями и поставлять нужный продукт в нужное время и по оптимальной цене.

- Это повышает эффективность производства и сокращает избыточные запасы и время выполнения заказов, поддерживая цикл спроса и предложения.

- Другие преимущества MRP включают настройку продукта, снижение накладных расходов и своевременную доставку готовой продукции клиентам.

Как работает планирование потребности в материалах?

Программное обеспечение для планирования потребности в материалах является неотъемлемой частью управления запасамиУправление запасамиУправление запасами в бизнесе относится к управлению обработкой заказов, производством, хранением и продажей сырья и готовой продукции. Это гарантирует, что нужный тип товаров будет доставлен в нужное место в нужном количестве в нужное время и по правильной цене. Таким образом поддерживается наличие товара на складах, у розничных продавцов и у дистрибьюторов.Подробнее. Пока сырье доступно, это может помочь в разработке готовой продукции. Если их больше, чем требуется, их могут использовать другие производители в той же нише или отрасли.

В идеале спрос и цепочка поставок остаются синхронизированными при наличии достаточных запасов. Однако, когда существует избыток конечной продукции, произведенной и доступной, она тратится впустую. С другой стороны, если запасов не хватает, клиенты, скорее всего, переключатся на другие бренды. Потеря клиентов может привести к потере бизнеса. Поэтому очень важно иметь достаточный запас или инвентарь для удовлетворения спроса и поддержания цепочки поставок. плавно.

MRP помогает производителю анализировать различные факторы для подготовки прогнозов спроса. Он подсчитывает запасы, планирует производство и гарантирует, что готовая продукция будет доставлена в нужное место в нужное время и по минимально возможной цене. Другими словами, это позволяет компании понять тип, количество и доставку данного продукта для удовлетворения потребностей потребителя.

Изучение существующих уровней запасов и производственных мощностей единицы имеет решающее значение для производства. Первым этапом процесса является определение того, что производить для создания запасов. Затем MRP исследует текущий рыночный спрос, чтобы определить объем. Следующим шагом является определение количества сырья и компонентов, необходимых для производства готовой продукции. Наконец, подразделение планирует производство (на основе списка материаловСписок материаловСписок материалов, структуры продукта или спецификации представляет собой исчерпывающий список элементов, необходимых для производства конечного продукта. Он содержит сведения о сырье, компонентах и деталях, необходимых для производства. Список является средством связи производства с менеджером магазина.Подробнее), стоимость и доставка продукции. В целом, это приводит к эффективному производству и оптимизации запасов при одновременном удовлетворении спроса.

Входы, цели и преимущества MRP

Затраты на производство Цели Преимущества Тип продуктаСохранение уровня материалов и компонентов на как можно более низком уровнеСокращение запасов и накладных расходовКоличество и доставкаОбеспечение доступности сырья для производстваУлучшенный производственный циклСостояние запасовПланирование производства, дистрибуции и закупокДостаточное количество запасов для удовлетворения спросаСрок годности на складеСокращение времени выполнения заказаСписок материаловУдовлетворенность клиентовПлан производства

Примеры планирования потребности в материалах

Давайте рассмотрим следующие примеры планирования потребностей в материалах, чтобы получить более глубокое представление о концепции:

Пример №1

Шэрон, владелица магазина одежды, создает и продает широкий ассортимент одежды. За короткое время ее магазин стал хорошо известен среди местных дам. Однако, когда она начала принимать онлайн-заказы, управлять магазином стало сложнее. Несмотря на все усилия, она не могла доставить продукцию вовремя, так как изо всех сил пыталась следить за спросом. В результате она производила больше похожей одежды в зависимости от разнообразия спроса, что приводило к избыточному производству и дальнейшим потерям.

Ее подруга Лиза, которая больше увлекалась использованием технологий для решения бизнес-задач, предложила использовать систему планирования потребности в материалах. Шэрон так и сделала и подготовила спецификацию, чтобы понять тип, количество и время доставки. Компьютеризированная система сделала все расчеты и дала ей знать, как поддерживать спрос и цепочку поставок.

Пример #2

MRP позволяет фирмам принимать обоснованные решения об управлении запасами, планировании производства и доставке готовой продукции. Однако использование устаревшей системы может вызвать производственные проблемы во время сбоев в цепочке поставок.

Например, эпидемия COVID-19 остановила импорт сырья и компонентов, что повлияло на производство продукции во всем мире. В результате у производителей нет иного выбора, кроме как перейти на передовое программное обеспечение или интегрировать современные функции для решения таких инцидентов. Один из методов заключается в оптимизации управления сырьем и использовании различных систем для сокращения затрат при одновременном создании гибких цепочек поставок.

За и против

Вот несколько преимуществ и недостатков процесса планирования потребности в материалах:

Плюсы

- Предварительно оценивает объем

- Уравновешивает спрос и цепочку поставок

- Повышает производительность

- Гарантирует удовлетворенность клиентов

- Помогает в настройке продукта

- Поддерживает уровень запасов

- Превращает сложные производственные процессы в простые

- Минимизирует накладные расходы

- Доставляет продукцию вовремя

- Предотвращает потерю запасов и запасов

- Предоставляет оценку времени для производства и распространения

- Сокращает время выполнения заказаВремя выполнения заказаВремя выполнения заказа — это период между началом процесса или заказа и его завершением или доставкой.Подробнее

Минусы

- Дорогой в развертывании и сложный в использовании

- Неверные данные могут дать неточную оценку спроса

- Нуждается в надлежащем обучении и регулярном обслуживании

- Требует точных данных

- Неправильные входные данные могут привести к задержке производства и отгрузки

Часто задаваемые вопросы (FAQ)

Что означает планирование потребности в материалах?

Планирование потребности в материалах — это система управления запасами с цифровым управлением, которая позволяет производителям сравнивать существующее сырье с производственными мощностями на основе прогнозов спроса. После этого они могут планировать и планировать производство и распределение готовой продукции. Его главное преимущество заключается в том, чтобы помочь предприятиям избежать избыточных запасов и повысить производительность.

Каковы основные этапы MRP?

Основные этапы MRP следующие:

— Определение типа продукта.

– Расчет потребности и установка объема

— Определение необходимого сырья и комплектующих

— Проверка существующих уровней запасов

— Проверка производственных мощностей

– Планирование производства

— Планирование доставки

Как MRP помогает?

MRP помогает производителю анализировать несколько параметров для разработки прогнозов спроса. Это позволяет компании понять тип и количество конкретного продукта, оценить запасы, составить график производства и обеспечить доставку готовой продукции в нужное место в нужное время и по минимально возможной цене для удовлетворения рыночного спроса.

Рекомендуемые статьи

Это было руководство по планированию потребности в материалах и ее определению. Здесь мы обсудим, как работает MRP, а также приведем примеры, цели, преимущества, плюсы и минусы. Вы также можете ознакомиться со следующими статьями, чтобы узнать больше:

- Управление запасамиУправление запасамиУправление запасами используется организациями для надлежащего управления запасами/запасами, хранящимися в ходе деятельности, для минимизации расходов на хранение и перенос запасов и удовлетворения потребностей клиентов на рынке.Подробнее

- Управление запасамиУправление запасамиУправление запасами в бизнесе относится к управлению обработкой заказов, производством, хранением и продажей сырья и готовой продукции. Это гарантирует, что нужный тип товаров будет доставлен в нужное место в нужном количестве в нужное время и по правильной цене. Таким образом поддерживается наличие товара на складах, у розничных продавцов и дистрибьюторов.Подробнее

- Уменьшение запасов Уменьшение запасов Уменьшение запасов Уменьшение запасов относится к избыточному запасу товаров, показанному в бухгалтерских книгах, хотя фактические запасы недостаточны. Причиной такой разницы в реальном и зарегистрированном запасе может быть повреждение, кража, ошибка подсчета и т. д. подробнее

2010/04/14 15:36:56

![]()

Методология, используемая в управлении производством и обеспечивающая разработку планов и графиков поставки материалов и комплектующих для обеспечения заданной программы производства.

MRP-система — программное обеспечение, реализующее регламентированный MRP-методологией алгоритм и формирующее результаты материального аспекта производства на основе входных данных.

История появления и развития MRP-систем

В докомпьютерную эпоху все задачи по контролю за наличием материалов и комплектующих выполнялись персоналом предприятия вручную. С этой целью применялись карточки складского учёта, в которых указывалась информация о поступлении и расходовании материала. Такая система действовала медленно, зачастую давала сбои в результате неизбежных ошибок и неточностей, вызванных человеческим фактором. В результате её использования возникали периоды, в течение которых производство простаивало из-за отсутствия материала. На некоторых предприятиях карточки складского учёта применяются и по сей день.

С началом повсеместной автоматизации в шестидесятые годы прошлого века программисты нашли применение вычислительным системам в планировании деятельности предприятия (в частности, производственных процессов). Разработанный ими метод получил название MRP и приобрёл широкое распространение во всём мире. Основным отличием новой методологии от предшествующей ей мануальной системы стала ориентация на будущие потребности и пренебрежение данными о потреблении в прошлом. Фактически, с появлением MRP-систем заказы на пополнение складов стали формироваться по мере необходимости и в нужном объёме.

Реклама. Токен LjN8JuKWc ООО “НПЦ “БизнесАвтоматика” ИНН 7729652455 ОГРН 1107746225366 Ссылка

В конце семидесятых годов прошлого века возможности MRP-систем были расширены за счёт реализации идеи воспроизведения замкнутого цикла. В частности, были добавлены следующие функции:

- контроль соответствия количества произведённой продукции количеству используемой продукции;

- составление регулярных отчётов о задержках заказов, объёмах и динамике продаж и поставщиках.

Дальнейшее усовершенствование системы вызвало преобразование системы MRP с замкнутым циклом в расширенную модификацию, которую впоследствии назвали MRP II (Manufactory Resource Planning). Эта система была создана для эффективного планирования всех (в том числе, финансовых и кадровых) ресурсов производственного предприятия.

Системы планирования производства развиваются постоянно, стараясь успеть за всеми инновациями производственного процесса.

Принцип функционирования MRP-систем

![]()

Основные информационные элементы MRP-системы

Система планирования материальных потребностей рассчитывает план закупок необходимых компонентов и план производства на основании спецификации изделия, прогнозируемого спроса и технологических нюансов производства. MRP-система также может самостоятельно рассчитывать сроки исполнения и план производства.

Цикл работы MRP-системы состоит из следующих этапов:

- определение оптимального графика производства на планируемый период на основании анализа принятой программы производства;

- учёт материалов, не включённых в производственную программу, но присутствующих в заказах;

- расчёт полной потребности в каждом материале в соответствии с составом конечного продукта;

- расчёт чистой потребности в каждом материале и составление заказов на материал;

- внесение корректив в сформированные заказы с целью предотвращения несвоевременных поставок.

В результате система выдаёт план заказов с оперативными изменениями и ряд служебных отчётов. Классическая MRP-система выдает на выходе следующие результаты:

- План Заказов. Он определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период времени в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих, при наличии такового.

- Изменения к плану заказов. Они являются модификациями к ранее спланированным заказам. Ряд заказов могут быть отменены, изменены или задержаны, а также перенесены на другой период.

В принципе, MRP-система может снабжать пользователя и другими дополнительными результатами, которые представляются в форме отчетов. Наиболее показательными может быть:

- Отчет о прогнозах. Информация для анализа и долгосрочного планирования.

- Исполнительный отчет. Индикатор корректности выполнения всех операций. Здесь пользователь может отследить правильно ли выполнялись все указания, не было ли сбоя в работе системы.

- Отчет о задержках. Данные о наиболее проблемных заказах, времени исполнения определенных функций и прочих моментах, которые могут повлиять в дальнейшем на эффективность работы.

Планирование служебных мощностей

В MRP-системе можно выделить такую составляющую, как подсистема планирования производственных мощностей (Capacity Requirements Planning, CRP). CRP-модуль применяется с целью проверки пробной программы производства, созданной на основании прогнозов спроса на продукцию, на возможность её реализации посредством имеющихся в наличии производственных ресурсов.

Если программа производства выдерживает цикл работы CRP-модуля, то она начинает взаимодействие с MRP-системой, иначе в программу вносятся коррективы, и она подвергается повторному тестированию посредством подсистемы планирования производственных мощностей.

См. также

- CRP

- ERP

- MRP II

Ссылки

- Material Requirements Planning

- MRP и MRP II

- Основы систем класса MRP-MRPII

- Планирование потребностей в материалах MRP

- Что такое MRP и MRP II