Содержание

- Значение термина «оптимизация производства»

- Цель оптимизации производства

- 5 принципов оптимизации процессов производства

- Основные этапы оптимизации производства

- Анализ и планирование

- Составление и утверждение проекта оптимизации

- Реализация плана оптимизации

- Уровни оптимизации производства

- Методы оптимизации производства

- Бережливое производство

- Тотальная оптимизация

- Инструменты оптимизации затрат производства

- Метод «снизу – вверх».

- Метод реинжиниринга

- Метод директивного подхода

- Канбан как эффективная система оптимизации производства

- Примеры оптимизации производства на предприятии

- Причины и ошибки, по которым оптимизация может не сработать

Что это? Оптимизация производства – важный компонент в деятельности любого предприятия. Когда расширяешься и идёшь к новым высотам, увеличиваются затраты и другие показатели, которые ухудшают процессы и прибыль. А всего этого можно избежать, используя проверенные методы и инструменты.

Как внедрить? Постепенно и грамотно совершая шаги, вы выстроите новую систему на своём производстве. Главное – всё делать с чётким пониманием каждого этапа, его цели и содержания. Ключевой момент – постоянно стремиться к повышению качества своего продукта и уменьшению расходов на его производство.

Значение термина «оптимизация производства»

Оптимизация производства – это устранение ошибок внутри предприятия, сосредоточение на преимуществах технологии. Данный процесс состоит из трёх основных стадий: планирование, утверждение и внедрение. Благодаря оптимизации предприятие может снизить количество управленческих ошибок, уменьшить расходы на выпуск продукции, увеличить прибыль и эффективность.

Плюс ко всему, такая процедура способствует выходу из финансового кризиса. Положительный результат от оптимизации производства станет более ощутимым, если она будет ориентирована на основные технологические процессы.

Для правильной организации этой процедуры необходимо разработать план, в котором будут описаны все этапы и последовательность внедрения. Вначале следует исправить узкие функциональные недочёты. В таком случае предприятие снизит риски и сможет вернуться к прежней схеме работы, если это потребуется.

В процессе оптимизации компания улучшает структуры производства, пересматривает их взаимосвязи и взаимодействия (к примеру, задачи одного отдела могут быть переданы другому). Чаще всего это приводит к повышению конкурентоспособности, увеличению объема продаж и прибыли предприятия, а также созданию положительного имиджа компании.

Цель оптимизации производства

Оптимизация производства нацелена на улучшение конкурирующих свойств технологического процесса:

- объем продукции – расход сырья;

- объем продукции – качество товара.

В результате предприятие должно найти оптимальное соотношение этих свойств.

Компания должна определиться с конкретными задачами оптимизации. Для этого необходимо определить:

- Объект и цель.

Для каждого объекта оптимизации должны быть сформулированы свои задачи. Таким образом, система не должна содержать более одного критерия.

Неправильная задача: «Добиться наибольшей производительности при наименьшей себестоимости продукции». Как видите, эта задача нацелена на оптимизацию сразу двух параметров, которые противоречат друг другу.

Эту задачу лучше разбить на две: «Добиться наибольшей производительности при установленной себестоимости продукции»; «Добиться наименьшей себестоимости продукции при запланированной производительности».

- Ресурсы

Под ресурсами оптимизации подразумевается, что выбранный объект должен обладать управляющими воздействиями. Иными словами, у него должна быть некоторая степень свободы.

- Возможность количественного оценивания оптимизируемого параметра

Чтобы отследить эффективность проведённых мероприятий и сравнить различные варианты управляющих воздействий, необходимо ориентироваться на количественные показатели.

5 принципов оптимизации процессов производства

Выделяют несколько базовых принципов оптимизации. Рассмотрим каждый из них по отдельности:

- Комплексность

Достижение всего комплекса целей (сокращение расходов, повышение качества продукции и производительности труда). Чтобы увеличить эффективность, расширяются подразделения с низкими производственными показателями. Получение дополнительной прибыли достигается за счёт повышения качества продукции.

- Определение целей сокращения затрат

Чтобы определиться с целями оптимизации, необходимо проанализировать наиболее эффективные предприятия из вашей сферы. Затем следует рассчитать сокращение затрат для каждого сектора производства (с учётом его особенностей).

- Внедрение инноваций

Речь идёт о выборе конкретных новшеств и определении их потенциала. Это позволяет увеличить эффективность подразделений предприятия. При этом данная процедура должна выполняться с привлечением персонала компании. Данный подход позволяет обеспечить наилучшую результативность применения тех или иных инноваций и усилить мотивацию сотрудников.

- Нестандартный подход

Предприятию нужно генерировать оригинальные идеи и пытаться их реализовать.

- Отслеживание результатов

Как мы уже упоминали, все задачи оптимизации должны иметь количественно измеримые показатели. По ходу выполнения плана необходимо осуществлять мониторинг этих результатов. Для этого следует организовать группу контроля, которая будет сосредоточена на установлении несоответствий между планируемыми и реальными показателями. Кроме того, она должна принимать оперативные управленческие решения, позволяющие нивелировать эти несоответствия.

Основные этапы оптимизации производства

Как упоминалось выше, выделяют три основные стадии, которые необходимо пройти для выявления оптимальных технологических решений. Рассмотрим их подробнее.

Анализ и планирование

Следует изучить отчеты и информацию о производстве, дать оценку эффективности работы персонала, темпов роста доходов и затрат. Вкладываться в новые сервисы и оборудование рекомендуется только после выявления слабых мест.

Чем глубже анализ, тем лучше, так что данный этап отнимает довольно много времени и сил. Необходимо определить факторы, которые негативно повлияли на эффективность работы, и уточнить все нюансы.

Лишь 20 % запущенных оптимизаций достигают намеченного результата. Остальные 80 % повышают затраты предприятия и зря тратят время персонала. Эта статистика указывает на тот факт, что перед оптимизацией необходимо изучить все нюансы и проблемы, а не только самые очевидные. В противном случае вы можете не добиться должного эффекта.

Составление и утверждение проекта оптимизации

После того как вы определите все проблемные зоны, необходимо будет составить план по внедрению продуктов и закупке оборудования. Потребуется рассчитать срок окупаемости оптимизации и оценить готовность предприятия к различным издержкам. Кроме того, нужно понять, какие производственные процессы необходимо оптимизировать уже сейчас, а какие можно совершенствовать плавно или лишь отчасти.

Реализация плана оптимизации

На этом этапе начинается реализация всех пунктов плана. В первую очередь выполняются наиболее приоритетные и узкие функциональные задачи. При этом внедрение должно быть плавным, его необходимо контролировать. Такой подход позволит быстро вернуться в прежнее русло. Если изменения будут слишком быстрыми и резкими, то вы можете безвозвратно утратить схему работы, которую вы использовали ранее.

Уровни оптимизации производства

Процедура оптимизации производства продукции предполагает плавное увеличение эффективности предприятия. В процессе реорганизации повышается квалификация компании. В конечном итоге она начинает применять полученные преимущества. Оптимизация производства условно разделяется на три уровня зрелости. Компания должна плавно переходить от одного к другому. При этом у каждого предприятия имеется свой план развития, на основе которого и должен реализовываться процесс оптимизации.

- Первый уровень

Эта ступень предполагает формирование основы системы оптимизации. Анализируются современные практики, диагностируется фактическое положение технологических процессов, определяются цели и формулируются задачи увеличения эффективности. Исследование проводится на базе нескольких КPI, которые используются для оценки производительности. Чаще всего это оборудование и технологические линии.

- Второй уровень

После внедрения основных методов и технологических процессов предприятие переходит к модернизации отдельных цехов и компании в целом. Данная ступень предполагает разработку конкретных стандартов и создание благоприятных условий для оптимизации производства. Кроме того, компания привлекает экспертов и переходит к реализации теоритических выкладок на практике.

Это позволяет сохранить накопленный опыт. На втором уровне оптимизации затрачивается больше времени. Плюс ко всему, для прохождения этой стадии необходимы систематизированный подход и хорошая организованность персонала.

- Третий уровень

Этот уровень оптимизации используется компаниями, которые проанализировали эффективность предыдущих этапов и желают продолжить работу по совершенствованию функциональности производства. Пересматривается система поставок и реализации, схема планирования, выполняется комплексное планирование, оптимизируется управление производством и т. д.

Методы оптимизации производства

Объектами оптимизации производства, прежде всего, становятся текущие процессы. Главная задача – совершенствование применяемых методов изготовления продукции. Оборудование модернизируется лишь в том случае, если оптимизация не дала желаемых результатов.

Специалисты применяют несколько базовых методов, позволяющих снизить расходы и повысить доходы:

- бережливое производство;

- тотальная оптимизация всех производственных процессов.

Оптимизация должна быть постоянной. В противном случае приложенные усилия могут не принести долгосрочных результатов.

Бережливое производство

В этом случае компания приостанавливает все процессы, которые подразумевают дополнительные расходы бюджета. Предприятие должно ограничить количество производимых товаров, работников и т. д.

Рассмотрим основные особенности бережливого производства при оптимизации предприятия:

- изготовление продукции в количестве, которое соответствует запросам потребителей (отсутствие перепроизводства);

- сокращение производственного цикла, так как материалы и сырье, которые образуются между этапами производства готовых изделий, перестают храниться на складах;

- снижение расходов на транспортировку материалов за счет оптимизации расположения цехов и оборудования;

Читайте также: Техника безопасности на производстве: разбираемся в нюансах

- сокращение количества циклов при производстве каждой единицы продукции за счет приобретения дополнительного оборудования и устранения проектных недочетов;

- уменьшение количества запасов продукции, для которой не определена конкретная цель продажи;

- снижение вероятности изготовления дефектной продукции;

- повышение эффективности работы сотрудников, создание удобного рабочего пространства для ускорения производства.

Бережливый подход позволяет добиться долгосрочных результатов и сохранить качество продукции. При использовании данного метода ускоряются и упрощаются рабочие процессы. Это приводит к снижению затрат и увеличению скорости производства.

Тотальная оптимизация

В этом случае к оптимизации привлекается персонал компании. Более того, создается специальный отдел или нанимаются профессионалы в данной сфере, чтобы разработать проект. Этот документ будет являться ориентиром при оптимизации производства, направленной на снижение количества бракованной продукции и расходов на закупку сырья. Тотальный метод основывается на следующих принципах:

- Персонал лучше разбирается в производственном процессе, чем руководство. Сотрудники знают минусы того или иного оборудования, могут указать на различные неудобства в работе и нерациональное распределение ресурсов. Оптимизация всех этих параметров позволяет повысить качество продукции и ускорить ее производство.

- В процессе создания проекта нужно применять мозговой штурм. Даже самая, на первый взгляд, противоречивая идея может оказаться хорошим способом уменьшения затрат предприятия.

- Материальное поощрение позволяет усилить мотивацию персонала в создании проекта. Необходимо собрать рабочую группу, которая будет заниматься направлением персонала.

- Руководству компании следует контролировать эффективность рабочей группы. Все слои персонала должны находиться в сотруднических отношениях.

Этот метод оптимизации в России применятся некоторыми крупными компаниями. При этом оба подхода доказали свою эффективность.

Инструменты оптимизации затрат производства

Оптимизацию затрат производства можно осуществить с помощью разных методов и стратегий. Все эти инструменты можно условно разделить на несколько групп:

Метод «снизу – вверх».

В этом случае реорганизуется целый ряд процессов на предприятии. Делается это за счет оптимизации технологии производства и улучшения применяемой методологии. При этом структура предприятия и основные этапы производства не подвергаются оптимизации. Затрагиваются лишь обычные подразделения.

С помощью снижения затрат «снизу – вверх» можно добиться хороших результатов по уменьшению расходов бюджета. При этом компании не придется вкладывать много финансовых ресурсов, а риски будут минимальными.

Особенность данного метода заключается в привлечении к оптимизации максимального количества работников предприятия на всех стадиях внедрения (создание и реализация предложений по повышению эффективности труда и увеличению результативности технологических процессов, росту качественных показателей на всех стадиях выпуска продукции).

Рассмотрим конкретный пример. Компания начала оптимизацию производства. Специалисты предложили закрыть подшипники рольганга прокатного станка, дабы увеличить срок службы и решить проблему вымывания масла. Реализация этой идеи позволила сэкономить порядка 20-30 тыс. долларов. Однако если таких предложений будет несколько десятков или сотен, то через год положительный эффект возрастет до нескольких миллионов долларов. Чаще всего такие идеи вполне очевидны, нужно лишь потратить немного времени на размышления.

Вы никогда не задумывались, почему все существующие предприятия не оптимизируют производство, снизив расходы и повысив эффективность труда? Как правило, проблема заключается в организационной сложности процесса. Некоторое время назад у нескольких крупных компаний возникли схожие трудности при работе с клиентами. В конечном итоге специалисты создали методы, позволившие организовывать и внедрять крупномасштабные проекты, которые ориентированы на уменьшение расходов «снизу – вверх».

ТОП (тотальная оптимизация производства) – именно такое название получил данный подход. Методология основывается на практике крупнейших мировых предприятий. Согласно исследованиям, благодаря ТОП общие затраты металлургических, горнодобывающих и целлюлозно–бумажных предприятий снизились на 16 %.

Метод реинжиниринга

Реинжиниринг представляет собой один из наиболее эффективных методов повышения конкурентоспособности и уменьшения расходов компании. При использовании данного инструмента бизнес-процесс, технология и организация производства претерпевают значительные изменения. Для такой оптимизации необходимы крупные вложения и много времени.

Как правило, основные процессы и технологии производства с трудом поддаются модернизации. Следовательно, если компания собирается заняться реинжинирингом, стоит предусмотреть сокращение целого ряда операционных затрат. Это позволит сохранить конкурентоспособность в процессе реорганизации.

Метод директивного подхода

В этом случае сокращаются бюджеты подразделений предприятия на заранее обозначенную сумму. Данный подход отличается от остальных повышенной скоростью и эффективностью. Однако у директивного метода есть и свои недостатки. В частности, сокращение финансирования подразделений нередко влечет за собой снижение прибыли. Доходы компании перестают расти, а ее позиции на рынке падают.

Директивный метод предполагает оптимизацию структур производства, показывающих низкую эффективность. К примеру, если компания располагает слишком большим количеством сотрудников кадровой службы в сравнении с предприятиями конкурентов.

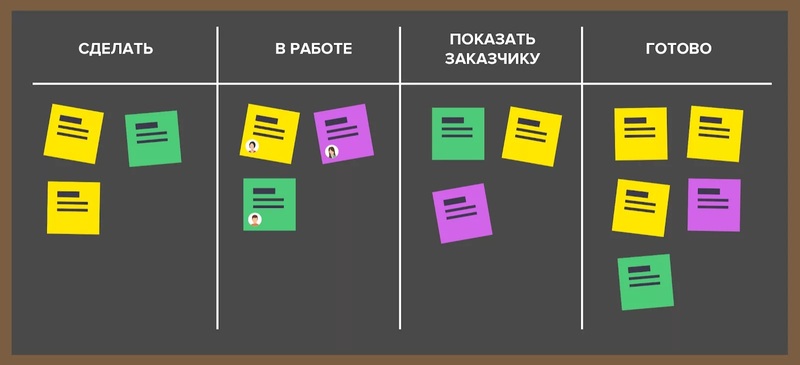

Канбан как эффективная система оптимизации производства

Система Kanban позволяет синхронизировать процессы, скорректировать нагрузку сотрудников, достигнуть необходимых показателей в планируемый срок. Данный метод организации и управления задачами базируется на визуализации бизнес-процессов и поиске способов их совершенствования. Благодаря этому можно повысить эффективность предприятия практически в любой отрасли.

Microsoft является первой компанией, которая внедрила данную систему в отдел поддержки. Произошло это в 2004 году. Спустя 1 год и 3 месяца производительность возросла на 200 %. При этом скорость выполнения запросов пользователей взлетела на 90 %.

Система Кабан является одним из инструментов бережливого производства. Она была разработана японской компанией Toyota в 50-х годах 20-ого века. Предприятие стремилось сократить время, которое требовалось для выпуска одного автомобиля.

Для этого была внедрена система карточек, с помощью которых сотрудники передавали нужную информацию (название и количество необходимых деталей). Благодаря этому ускорилось изготовление автомобилей, снизилась нагрузка на логистику, а объёмы производства запчастей стали соответствовать требуемым значениям.

В 2000-х Дэвид Андерсон создал модель управления разработкой программного обеспечения на основе концепции бережливого производства. При использовании этого метода все стадии работы визуализировались на доске посредством колонок. Программисты поочередно выполняли свои задачи, отмечали результаты и отправляли их на следующий этап.

Расставление приоритетов помогало сотрудникам всегда знать, какая цель является самой важной в данный момент времени. Название Kanban появилось в 2007 году и с тех пор стало очень популярным.

При этом данная система отличается от той, которой пользовалась компания Toyota. Они похожи друг на друга методом визуализации с помощью карточек. Кроме того, обе эти системы ставят одну и ту же цель – максимально быстро добиться результата. Современный Канбан позволяет работать с творческими и интеллектуальными задачами, которые невозможно «потрогать». Система применяется в сфере IT, службах технической поддержки, продажах, услугах.

Метод Канбан основывается на следующих обязательных элементах:

- Backlog (бэклог) – план, состоящий из задач, которые отсортированы по приоритету. В него можно вносить коррективы посредством изменения важности карточек.

- WIP-лимит – это ограничение по количеству задач, находящихся в работе. Благодаря этому компания может контролировать нагрузку сотрудников или отделов, не допуская переработок и приостановок.

Система позволяет выставлять дедлайн для тех или иных задач. Однако это не обязательно, так как наиболее важные задачи будут располагаться в верхней части бэклога. Следовательно, они будут обрабатываться в первую очередь.

При реализации системы кабан следует:

- визуализировать работу путем разделения задач на этапы;

- систематизировать доску, сформировав колонки для отображения нынешнего этапа работы (к примеру, «необходимо выполнить», «в процессе», «выполнено» и т.д.);

- актуализировать задачи, постоянно обновляя статус путем перемещения карточек между колонками, и расставляя приоритеты в бэклоге;

- отслеживать процесс выполнения задач (если задача выполняется слишком медленно и карточка уже долгое время не перемещалась по доске, то необходимо проанализировать причины и найти решение проблемы);

- постоянно улучшать процесс, устраняя слабые места.

Как вы уже поняли, доска с карточками является важнейшим элементом канбана. Можно использовать как физическую меловую или магнитную доску, так и электронную. Главное, чтобы ей в любое время могли воспользоваться все участники рабочего процесса.

Доска состоит из трех основных колонок:

- «Бэклог» – пространство, в котором размещаются все карточки. Это совокупность задач, которую можно пополнять и сортировать по степени важности.

- «В работе» – делится на несколько более мелких колонок, каждая из которых отвечает за определенный этап выполнения задач.

- «Готово» – это выполненные задачи, которые не нуждаются в доработке.

С помощью одной доски можно работать над целым рядом проектов. Чтобы не запутаться, следует применять разные цвета карточек или swimlanes – горизонтальные разделители. Для каждой карточки можно создать описание, указать имя сотрудника, работающего над задачей, ее приоритет и срок выполнения. При этом задачи могут быть ежедневными, еженедельными, ежемесячными.

По сути, все базовые правила Kanban при работе с карточками нацелены на организацию непрекращающейся работы, контроль над сроками и повышение внимания к задачам, которые перестали выполняться:

- В зависимости от имеющихся ресурсов, WIP-лимит может различаться для конкретных работников или отделов. Главная задача лимита заключается в том, чтобы ориентировать специалиста на одну единственную задачу. Таким образом, он не будет распыляться сразу на множество целей.

- Максимальный лимит ограничивает число карточек в каждой колонке. Он рассчитывается исходя из реальных возможностей сотрудников и распространяется на все карточки, которые находятся в процессе работы.

- Не допускается переход к новой задаче, если не выполнена предыдущая. В крайнем случае, ее можно переместить в колонку Blocked. Тем не менее, необходимо найти варианты решения возникшей проблемы и выполнить задачу.

Читайте также: Травмоопасные виды производства: какие бывают и как снизить риски

«Прекращайте начинать, начните заканчивать» — так звучит важнейший принцип Канбана.

Каждой задаче присваивается приоритет в зависимости от того, какую роль она играет для бизнеса или клиента и каков размер недополученной прибыли или издержек, если она не будет выполнена вовремя. В целях упрощения восприятия важности задачи используют классы обслуживания ка карточках:

- срочный – нужно сделать как можно быстрее;

- с фиксированной датой – необходимо выполнить к определенному сроку;

- стандартный – стоимость задержки постепенно растет, лучше сделать в срок;

- нематериальный – стоимость задержки растет медленно, можно выполнить другие задачи, если они являются более приоритетными.

Примеры оптимизации производства на предприятии

- Выскунский металлургический завод. Было внедрено 270 рацпредложений. За два года эффективность этих идей достигла 30 млн. долларов.

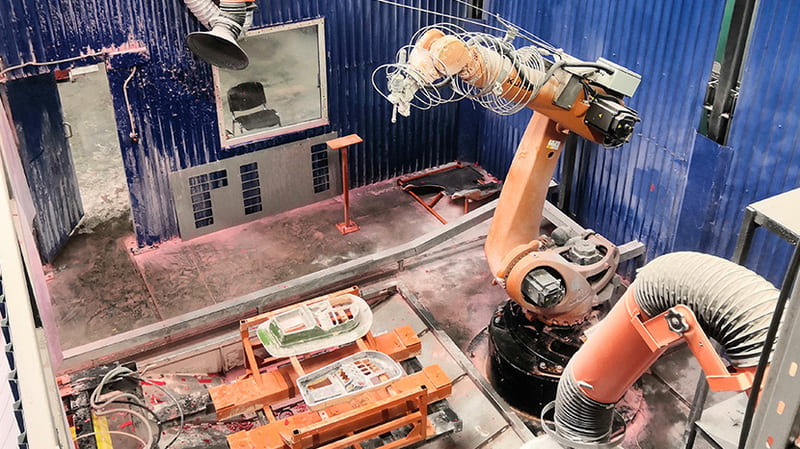

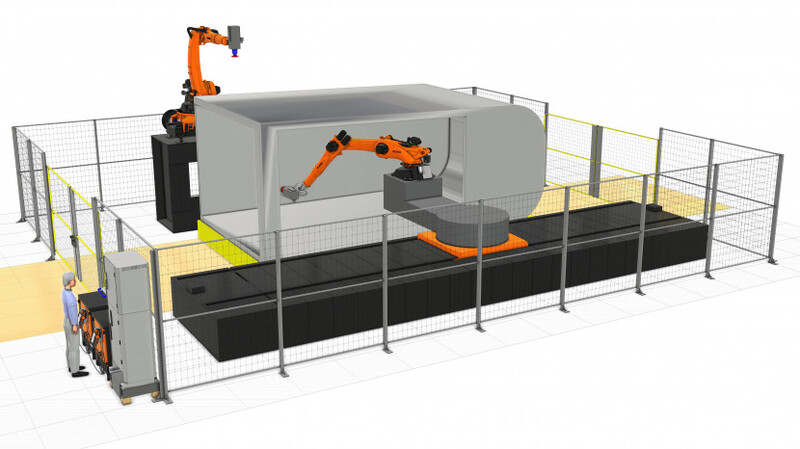

- С помощью оптимизации данная автомобильная компания на 93 % снизила затраты времени, необходимые для выполнения сварочных работ, и в 4 раза уменьшила количество брака.

- Компания, занимающаяся производством шин, поставила цель повысить результативность на 135 % путем сокращения времени производственного цикла. Оптимизация позволила сократить расходы на товарно-материальные запасы в 2 раза, а на сырье – на 15 %.

- Международная консалтинговая компания применяла методику «снизу – вверх». К оптимизации объемов производства были привлечены сотрудники предприятия. Благодаря этому уровень расходов был снижен на 40 % всего за полтора года.

Причины и ошибки, по которым оптимизация может не сработать

Оптимизация производства не всегда позволяет добиться планируемых результатов. Рассмотрим несколько причин такой ситуации:

- не учитывались особенности предприятия;

- применялся лишь механический подход;

- не соблюдалась правильная последовательность действий при реализации плана оптимизации производства;

- отсутствовал контроль со стороны руководства или не исполнялись поручения.

Исходя из этого, можно выделить три самые распространенные проблемы, которые могут возникнуть в процессе оптимизации:

- Ошибки в подготовке и реализации. Речь идет о слишком поверхностном анализе, нечетких целях и недостаточном контроле. Это может привести к построению неправильной стратегии, повышению расходов и отсутствию должного результата. Кроме того, состояние компании может стать еще хуже, чем было до оптимизации.

- Недостаточный уровень мотивации. Оптимизацию нужно продолжать даже тогда, когда эффективность предприятия начала расти. Дело в том, что полученный результат может иметь краткосрочный характер.

- Завышенные ожидания. Учтите, что комплексная оптимизация даст хороший эффект в течение нескольких лет. При этом результативность не всегда растет быстро, так что не стоит замораживать проект раньше времени.

Таким образом, оптимизация является методом устранения ошибок внутри предприятия. Данная процедура предполагает создание более эффективного алгоритма работы в целях повышения качества продукции и снижения издержек.

Оптимизация — это устранение недочетов и разработка более эффективного алгоритма работы. В результате которого снижаются издержки и повышается качество продукции. Чтобы понять, какие именно технологические решения подходят компании, нужно пройти три этапа.

Анализ и планирование. Оцените отчеты и данные о производстве, эффективность работы сотрудников, темпы роста выручки и расходов. Внедрять сервисы и закупать новое оборудование можно только после того, как вы обнаружили проблемные точки.

Анализ должен быть глубоким, поэтому это длительный и трудный этап. Нужно установить причины низкой эффективности работы и разобраться в деталях. Часто бизнес видит часть проблем и разбирает только очевидные факты, а затем сразу приступает к оптимизации. Поэтому по статистике из 10 идей удачными оказывается две. В результате затраты только увеличиваются, время сотрудников тратится впустую, а итог в лучшем случае нулевой.

Производство легко контролировать и оценивать эффективность, если информация о каждом процессе прозрачна и доступна в несколько кликов. Мы внедрим любое решение на базе 1С, поможем с настройками и обучением — оставьте заявку.

Разработка и утверждение проекта оптимизации. Когда точки роста четко обозначены, нужен детальный план по внедрению продуктов и закупке оборудования. Следует просчитать окупаемость оптимизации и оценить готовность бизнеса к издержкам. Расставить приоритеты: какие производственные процессы следует оптимизировать в первую очередь, а какие можно улучшать постепенно или частично. Реализация плана оптимизации. Строго по плану с самых приоритетных и узких функциональных задач. Чтобы в случае неудачи быстро вернуться к прежней схеме работы, внедрение должно быть постепенным и контролируемым. Не следует резко менять подход к работе, трансформировать деятельность подразделений и внедрять оборудование. Риск сломать прежнюю схему слишком велик.

Методы оптимизации производства

«Снизу вверх» затрагивает процессы производства, но не меняет структуру подразделений. Это самый безопасный и плавный способ, потому что не требует больших инвестиций, а эффект от сокращения издержек долговременный.

Главная задача — изменить методологию и технологию. Например, избавиться от малоэффективного шага, чтобы упростить и повысить эффективность основного процесса.

Директивный подход — самый быстрый. Это сокращение бюджета на подразделение с низкой эффективностью или избыточными затратами. Его минус в том, что он не учитывает долгосрочную перспективу. Поэтому подход чаще всего используют при решении срочных задач как вынужденную меру, требующую доработок. Реинжиниринг — кардинальное изменение производственной деятельности. Самый эффективный, но затратный, трудный и долгий метод оптимизации. Его используют в кризисных ситуациях или при необходимости резкого и заметного роста эффективности стабильной компании.

План и принципы оптимизации процессов производства

Оптимальным и самым распространенным способом считается комплексная оптимизация с помощью метода «Снизу вверх». Ее называют ТОП — тотальная оптимизация производства. Для составления успешного плана оптимизации нужно определить:

Цели и объекты. Не должны противоречить друг другу. Каждые цель и объект необходимо сформулировать так, чтобы они не затрагивали смежные. Например, нельзя повысить эффективность при сокращении себестоимости. Это две разных задачи, их стоит разделить и достигать поэтапно. Сначала рост эффективности при прежней себестоимости, а затем ее снижение.

Достаточность ресурсов. Нужно четко понимать, какими мощностями обладает управление. Есть ли свободе выбора, нужный объем денежных средств и уровень экспертности для реализации плана. Возможность сравнения. Текущая ситуация должна быть прозрачна отражена в цифрах, чтобы результат оптимизации можно было сравнить с количественными показателями.

Когда план оптимизации разработан, необходимо удостовериться, что соблюдены основные принципы ТОП. Всесторонний подход. Нельзя просто сократить расходы, нужно одновременно с этой мерой решить вопросы с производительностью и комфортом труда, качеством продукции и особенностями производства. Конкретные цели. Для всех подразделений и с учетом специфики рассчитывается план сокращения затрат. Только на основе точных данных составляется план.

Идеи сотрудников. Необходимо получить обратную связь от сотрудников с практическим опытом. Ноу-хау позволит не только эффективно оптимизировать производство, но и укрепить корпоративную культуру. Заимствование идей. Если стандартный подход кажется неэффективным, можно обратиться к опыту международных компаний и адаптировать его подход под себя.

Непрерывный контроль. Промежуточные результаты необходимо отслеживать и сверять с планом. Так вы вовремя заметите отклонения и внесете в оптимизацию корректировки.

Распространенные ошибки

Рассмотрим три основных проблемы, с которыми сталкиваются руководители при внедрении плана оптимизации.

Недоработки. Недостаточный анализ, размытые цели, низкий уровень контроля. В каждом параметре не хватило внимательности, ответственности, сосредоточенности. Результат может быть фатальным: неправильная стратегия, потеря ресурсов при нулевом результата, а что еще опаснее — ухудшение положения и большие издержки.

Низкая мотивация. Как только показатели улучшились, проект замораживают. Обычно положительный эффект от части мер краткосрочный, поэтому очень важно довести дело до конца. Ложные ожидания. Комплексная оптимизация проявит себя в течение нескольких лет. Часто бывает так, что результаты медленные и незаметные, поэтому изменения останавливают как неудачные.

Начните с простых, понятных и результативных изменений — попробуйте решения на базе 1С. Оставьте заявку, и мы поможем с настройками и обучением сотрудников.

Не работает идеально тот бизнес, который не проходил через процесс оптимизации. Особенно если вы не только предоставляете услуги и товары, но и управляете производством. Оптимизация подразумевает минимизацию ошибок и повышение эффективности организации. При этом проблемы можно обнаружить в любой области производства: от финансов до стратегии.

Методы оптимизации

Прежде чем определиться с точкой, в которую нужно бить, важно узнать о методах оптимизации. От них зависит, что именно и каким образом вы будете дорабатывать и изменять в производстве.

Метод «снизу-вверх» считают безопасным, потому что не требует больших инвестиции и имеет долговременный эффект при сокращении издержек. Суть в том, что одна задача разбивается на несколько маленьких, в которые вносят правки. Таким образом, корректируются небольшие процессы без изменения общей структуры бизнеса.

Директивный метод включает в себя сокращение бюджета в неэффективных подразделениях. Такой подход является самым быстрым и действенным, но не имеет стратегии на будущее. Сокращение бюджета не в той области может привести к снижению прибыли предприятия.

Реинжиниринг — метод, который направлен на снижение затрат и повышение конкурентоспособности предприятия. Он требует значительных инвестиций и сокращения многих операционных процессов. Подразумевает фундаментальное перепроектирование бизнеса в каждом сегменте. Применяется, когда организация находится в глубоком кризисе.

Оптимизировать процессы поможет CRM-система для производства Аспро.Cloud. Инструменты платформы помогут эффективно сделать вашу компанию.

Что можно оптимизировать на производстве

Когда мы рассмотрели методы, можем определить возможные направления в производстве, которые нуждаются в изменениях:

- Сокращение затрат. Вы снижаете расходы или прекращаете бюджетирование процессов производства, которые малоэффективны и слабо помогают развиваться компании.

- Перераспределение ресурсов. Подразумевает переоценку каналов сбыта и маркетинга и соответствующую корректировку бюджета.

- Повышение качества товара или услуги. Может затрагивать как стратегию продвижения, качество обслуживания, так и изменение самих процессов производства.

- Улучшение управления компанией. Вы выстраиваете грамотное управление и организовываете работу команды.

- Автоматизация рутинных процессов. Подразумевает использование современных digital-инструментов для автоматизации бизнес-процессов производства. Например, внедрение CRM-системы в работу компании для управления командой или финансами.

Этапы оптимизации и ее принципы

Преобразования на каждом производстве происходят по-разному и зависят от проблем в организации. Но существует алгоритм, которого нужно придерживаться, чтобы оптимизация принесла результат. Рассмотрим последовательность:

- Назначение ответственных и сбор данных. На этом этапе формируют группу исполнителей и изучают главные бизнес-процессы. Определяют ключевые сегменты, которые приносят основную прибыль компании, а потом операционные элементы.

- Установка целей и главных показателей. У оптимизации должны быть цели, которые формируются на основании показателей затрат и сроков производства. При их постановке лучше использовать точные цифры.

- Избавление от лишних элементов. В процессе производства важно увидеть, что отвлекает внимание от основной работы. Например, это может быть регулярная постановка однотипных задач или формирование счетов и актов. Тогда решением может быть внедрение CRM-системы, которая автоматизирует эти процессы и освободит время для более важных проектов.

- Формирование идеальной модели предприятия. Это точное выстраивание бизнес-процессов, которые приведут к поставленной цели. При этом важно выстроить модель на основе реальных ресурсов, возможностей персонала и предприятия.

- Внедрение изменений. Когда вы утвердили разработанную стратегию, вы можете приступать к плавному внедрению. Можно начать с повышения квалификации сотрудников для предстоящих нововведений. На этом этапе важно отслеживать поведение персонала и прогресс изменений в производственных процессах.

- Промежуточный и фиксированный анализ результатов. На этом этапе вы отслеживаете промежуточный результат оптимизации с помощью опросов, анализа работы элементов предприятия и другого. Когда вы увидите положительное влияние, можно масштабировать оптимизацию на все предприятие.

Чеклист: что нужно для успешной оптимизации?

Мы собрали небольшие советы, с которыми внести изменения в ваше производство будет проще.

Привлечение персонала. Нужно понимать, что сотрудники лучше знают сферу своей деятельности, а значит могут указать на узкое горлышко в процессе. Позвольте команде принять участие и предложить свои идеи для улучшения производства.

Совпадение цели и объектов. Важно, чтобы эти два элемента совпадали и работали на общий результат. Другими словами, чтобы корректирование сегментов соответствовало общей цели оптимизации.

Например: Василий решил оптимизировать свой бизнес и поставил цель: повысить качество производства товаров. При этом в ходе стратегии определил крупные затраты на материал и посчитал нужным снизить себестоимость продукта. Когда он реализовал план, прибыль компании начала снижаться из-за низкого качества товара, и результат оптимизации стал противоположным.

Дело в том, что Василий поставил две разные задачи, которые выполняются отдельно и состоят из своих этапов. Для начала нужно было повысить качество продукта при прежней себестоимости. Далее проанализировать, как можно сократить затраты производства.

Автоматизация производственных процессов. Многие процессы оптимизации можно автоматизировать с помощью CRM-системы и упростить дальнейшие изменения в производстве. Такие digital-инструменты могут снизить риск человеческого фактора в работе и избавить вас от рутины в работе.

Например: Все тот же Василий определил, что для качественной оптимизации производства ему необходимо грамотно распределить бюджет компании и проследить за всеми финансовыми операциями. Также, ему стало важно, чтобы он мог видеть продуктивность своих сотрудников и отслеживать выполнение поставленных задач. Недолго думая, Василий решился установить CRM-систему, чтобы не заниматься оптимизацией вручную.

С помощью CRM-системы Василий ведет учет доходов и расходов, контролирует рентабельность проектов и видит реальную прибыль компании. Система помогает увидеть полную картину состояния производства и освобождает руководителя от самостоятельных подсчетов и сводок данных.

Также Василий видит все задачи сотрудников на единой канбан-доске в системе и может отследить трудозатраты каждого. Теперь он может оценить работу команды и проследить, в каком месте возникает снижение эффективности в рабочих-процессах. Это освобождает его от регулярных совещаний и контроля каждого работника.

Нужна ли вам CRM?

Пройдите короткий тест и узнайте, поможет ли Аспро.Cloud вашему бизнесу.

Контролируйте промежуточные результаты. Чтобы скорректировать направление изменений и видеть их эффективность, нужно делать контрольные срезы на каждом этапе. Это поможет вам увидеть недочеты в вашей оптимизации и вовремя устранить ошибку.

Оптимизация производства важный процесс в развитии компании. Поэтому он требует правильного подхода к его организации и внедрению. Если вы следуете алгоритму и не боитесь использовать новые инструменты для упрощения работы производства, вы сможете достигнуть поставленных целей.

Подписаться на рассылку

Подпишитесь, чтобы раз в неделю получать статьи о финансах, продажах и управлении проектами.

Как сделать свой бизнес прибыльнее и какие использовать методы оптимизации производства?

Такие вопросы волнуют практически каждого предпринимателя, заинтересованного в динамичном развитии своего бизнеса.

Если вы тоже не хотите стоять на месте и стремитесь к постоянному движению вперед, тогда обязательно ознакомьтесь с советами, собранными в этой статье.

Что такое оптимизация производства и с чем ее едят?

Под оптимизацией производства понимают внедрение инновационных технологий и усовершенствование трудового процесса. Она осуществляется с целью увеличения эффективности работы и снижения расходов компании.

Довольно часто оптимизация помогает предприятиям выйти из финансового кризиса. Чтобы избавиться от недостатков и акцентировать внимание на достоинствах, компания должна пройти три обязательных этапа оптимизации:

1. Планирование. Чем бы вы ни занимались, не стоит моментально бросаться в омут с головой в оптимизацию. Для начала нужно все тщательно спланировать.

Проанализируйте особенности технологий, сформулируйте задачи оптимизации производства, оформите схему бизнес-процесса.

2. Утверждение. После того как вы предусмотрели все риски, выделили плюсы и минусы можно приступать к утверждению проекта оптимизации. В общем — рискуйте, но рискуйте с умом!

3. Внедрение. Активизация оптимизации должна состоять из последовательных взаимодополняемых этапов. Если вы будете действовать непродуманно, то результат вас очень удивит, но не факт, что порадует.

Как формулировать задачи оптимизации производственных процессов?

Оптимизация подразумевает решение задач, связанных с конкурирующими свойствами техпроцесса:

- объем продукции – расход сырья;

- объем продукции – качество товара.

Эффективность зависит от поиска компромиссного варианта для данных свойств.

Чтобы правильно сформулировать задачи оптимизации, следует упорядочить указанные ниже параметры:

1. Объект и цель оптимизации.

Отдельно для каждого объекта, подлежащего реформированию, нужно сформулировать свою задачу. Основная ошибка предпринимателей заключается в неверной постановке задач.

Например, вам нужна оптимизация производственных процессов и для этого вы сформулировали следующую цель: “Достигнуть наивысшей производительности при минимальной себестоимости продукции”.

Ошибка данной задачи заключается в том, что она направлена на оптимизацию сразу двух величин. Правильным будет следующая формулировка: “Достигнуть наивысшей производительности при установленной себестоимости продукции.

Добиться минимальной себестоимости продукции при запланированной производительности”.

2. Ресурсы оптимизации.

3. Возможность количественного анализа оптимизируемой величины.

Какие есть методы оптимизации производственных процессов?

Каждая фирма пользуется разными стратегиями, направленными на реорганизацию. Но все внедряемые методики оптимизации можно разделить на три основных категории:

1. Метод “снизу вверх”. Ориентирован на оптимизацию обычных подразделений, реорганизация не затрагивает структуры фирмы и основные производственные этапы.

Осуществляется путем улучшения методологии и технологии.

2. Метод реинжиниринга. Построен на кардинальных изменениях бизнес-процесса, технологии и организации производства.

3. Метод директивного подхода. Подразумевает уменьшение финансирования подразделений.

Оптимизация производственных процессов на предприятии: наглядный пример

Достаточно теории! Давайте посмотрим, как оптимизация работает на практике. Познакомьтесь с достижениями компаний, которые активизировали на своих предприятиях процесс оптимизации:

- Выксунский металлургический завод внедрил 270 технических предложений, которые в течение 2-х лет принесли ему около 30 миллионов долларов!

- Известная во всем мире автомобильная компания Porsche, благодаря нововведениям, уменьшила время сварочных работ (с 6 недель до 3 дней).

- Компания Goodyear, занимающаяся производством шин, сократила расходы на товарно-материальные запасы в 2 раза, а на сырье — на 15 %.

Почему оптимизация не всегда приносит успех?

Оптимизация процесса производства может оказаться неэффективной при выборе неподходящей стратегии и отклонении от заранее составленного плана. Если вы не хотите потерпеть поражение, то вам нужно обязательно выполнить следующие действия:

- учесть специфичность подразделений и цехов;

- соблюсти последовательность запланированных действий;

- заранее продумать возможные последствия;

- составить для руководителей подразделений развернутые инструкции.

Одна из самых распространенных ошибок оптимизации управления производством — преждевременная потеря “боевого запала”. То есть, руководители, добившись ощутимых результатов, останавливают реорганизацию, так и не достигнув основной цели — интеграции всего бизнес-процесса.

В ходе внедрения оптимизации следует учитывать тот факт, что изменения начинают оправдывать себя не сразу.

Обычно результаты становятся заметны в течение 1-2 лет, при этом разные проекты подразумевают различные сроки окупаемости. Таким образом, оптимизация затрат на производстве будет успешной только при тщательном планировании.

Если вы никогда не проводили реорганизацию, то лучше всего обратитесь за помощью к внешним специалистам.

Если верить статистике, то 7 из 10 инициатив в компаниях умирают или заканчиваются провалом. Такие цифры отрезвляют, не так ли?

А ведь 10 из 10 инициатив могут принести компании успех, но при условии, что ее руководство научится доводить свои идеи и инициативы сотрудников до победного конца.

Оптимизация ресурсов производства — не просто необходимость, а уже привычное явление для многих компаний. Начните и вы внедрять в свой бизнес инновационные технологии — и тогда ваша фирма обязательно станет успешной!

Регистрируйтесь на открытую онлайн-встречу для предпринимателей, блоггеров и всех, кто начинает свой проект в интернете. Расскажем как использовать соцсети, собирать подписчиков и превращать их в деньги.

Оптимизация производственных процессов предприятия

Оптимизация производства преследует две основные цели: улучшение качества готовой продукции и снижение общих затрат на ее изготовление. Для достижения указанных целей используются различные методы, изменение подхода к работе организации, использование более современных производственных технологий.

Содержание

Процессы, затрагиваемые оптимизацией

Оптимизация производственных процессов затрагивает основные сферы изготовления продукции на предприятии:

- Повышение оборота продукции. В условиях конкурентного рынка повышение объемов продукции редко приводит к желаемому результату, лишь увеличивает затраты предприятия. Необходимо выделить продукт пониженной ценой, дополнительными характеристиками или другими преимуществами для клиентов, чтобы повысить оборот.

- Снижение операционных расходов. Оптимизация процессов на предприятии сводится к повышению эффективности работы сотрудников и снижению их численности. Также устраняются неиспользуемые складские помещения, оборудование.

- Рациональное распределение запасов предприятия. Снижение количества запасов приводит к промышленному застою, снижению объемов производимой продукции и общей стагнации для бизнеса. В рамках указанных мероприятий необходимо правильно рассчитывать количество и качество запасов. Работа с запасами проводится в комплексе с оборотом.

В результате всех процедур, производительность организации должна возрастать, а финансовые затраты оставаться на прежнем уровне либо уменьшаться.

Методы оптимизации производства

При управлении предприятием в целях оптимизации производственной деятельности, в первую очередь, затрагиваются текущие процессы. Целью специалистов становится улучшение актуальных методов изготовления продукции. Только если оптимизационная деятельность не помогает улучшить состояние компании, используется модернизация оборудования.

Существует несколько основных методов сократить траты и увеличить доходы:

- Бережливое производство;

- Тотальная оптимизация всех процессов, происходящих в компании.

Задача специалистов заключается в том, чтобы оптимизировать производство на постоянной основе. Временные меры приносят или незначительный, или краткий результат.

Бережливое производство

Данная модель оптимизации подразумевает исключение любых процессов в организации, которые приводят к дополнительным тратам бюджета. Основное условие – изготовление ограниченного количества товаров, использование ограниченного числа сотрудников и т. д. В рамках оптимизации производства продукции и других сфер деятельности, при бережливом методе сокращаются траты на:

- Завод не занимается перепроизводством продукции, изготавливает ровно столько, сколько нужно потребителю;

- Материалы и сырье, образующиеся между этапами производства готовых изделий больше не хранятся на складах, сокращается производственный цикл;

- Изменяется расположение цехов и оборудования так, чтобы затраты на транспортировку материалов больше не требовались;

- Закупается дополнительное оборудование, исправляются проектные ошибки, чтобы сократить число циклов при производстве каждой единицы продукции;

- Сокращается количество запасов продукции в том случае, если они лежат без конкретной цели продажи;

- Минимизируется возможность изготовления бракованной продукции;

- Оптимизируется работа персонала, организуется удобное рабочее пространство для скорейшей работы.

Путь бережливого производства дает долгосрочный результат без потери в качестве итоговых товаров. Технология характеризуется ускорением и упрощением рабочих процессов, благодаря чему расходы понижаются естественным образом, а темп производства растет.

Тотальная оптимизация

Принципы тотального метода оптимизации производства отправляют предпринимателя к подчиненным. К процедурам по снижению затрат привлекаются сотрудники. Формируется отдел или нанимаются специалисты в данной области, которые создают проект. На основании проекта можно оптимизировать производство, снизить затраты на покупку сырья и количество брака. Программа подразумевает следующие факторы:

- Работники компании знают производственный процесс лучше начальства. Недостатки оборудования, неудобные моменты в работе, неправильное распределение ресурсов – все это влияет на качество и скорость изготовления продукции.

- При разработке проекта используется мозговой штурм, на котором во внимание принимаются даже самые безумные идеи. Впоследствии из них могут получиться интересные варианты по снижению расходов компании.

- Чтобы сотрудники компании активнее принимали участие в разработке проекта, используется материальное вознаграждение. Из всего коллектива отбирается рабочая группа, которая будет направлять специалистов.

- Деятельность рабочей группы отслеживается руководством предприятия. Для выполнения задач оптимизации производства необходим жесткий контроль и сотрудничество всех слоев персонала.

В России уже используется данный вид оптимизации на крупных предприятиях. Обе модели позволяют добиваться значительных результатов в улучшении работы фабрики или другой промышленной компании.

Почему оптимизация не работает

В некоторых случаях оптимизация ресурсов производства не приносит видимых результатов. Тому есть распространенные причины:

- Специфика компании не учтена;

- Используется только механистический подход;

- Не соблюдается этапность мероприятий;

- Руководство не контролирует или не исполняет рекомендации.

Компания «Арбор Прайм» предлагает собственных специалистов по оптимизации производственных предприятий, а также всеобъемлющие консультации по данной теме. Оптимизировать и улучшить работу организации поможет только продуманный, системный подход.

Источники

- Современные подходы к оптимизации производства – http://www.mashportal.ru/technologies-1133.aspx

- Построение эффективных производственных процессов – https://www.galaktika.ru/amm/postroenie-effektivnih-proizvodstvennih-processov.html

- Оптимизация производства: проблемы и подходы – https://www.eg-online.ru/article/280930/

- Достичь эффективности: оптимизация производственных процессов – http://www.up-pro.ru/library/production_management/optimization/optimicaziya-eff.html