Получение прибыли, успешное развитие, минимизация рисков — основные цели любой компании. Достичь этих целей можно с помощью планирования, которое позволяет:

- предвидеть перспективу развития в будущем;

- более рационально использовать все ресурсы фирмы;

- избежать банкротства;

- улучшить в компании контроль;

- увеличить возможности в обеспечении фирмы необходимой информацией.

Процесс планирования целесообразно разделить на три этапа:

1. Установление количественных показателей для целей, которые должна достигнуть компания.

2. Определение основных действий, которые нужно осуществлять для достижения целей, принимая во внимание воздействие внешних и внутренних факторов.

3. Разработка гибкой системы планирования, обеспечивающей достижение поставленных целей.

ПРИНЦИПЫ И ВИДЫ ПЛАНИРОВАНИЯ

Любой план, в том числе производственный, должен строиться на определенных принципах. Под принципами понимают основные теоретические положения, которыми руководствуется предприятие и его работники в процессе планирования.

- Принцип непрерывности подразумевает, что процесс планирования осуществляется постоянно в течение всего периода деятельности предприятия.

- Принцип необходимости означает обязательное применение планов при выполнении любого вида трудовой деятельности.

- Принцип единства констатирует, что планирование на предприятии должно быть системным. Понятие системы подразумевает взаимосвязь между ее элементами, наличие единого направления развития этих элементов, ориентированных на общие цели. В данном случае предполагается, что единый сводный план предприятия согласуется с отдельными планами его служб и подразделений.

- Принцип экономичности. Планы должны предусматривать такой путь достижения цели, который связан с максимумом получаемого эффекта. Затраты на составление плана не должны превышать предполагаемых доходов (внедряемый план должен окупаться).

- Принцип гибкости предоставляет системе планирования возможность менять свою направленность в связи с изменениями внутреннего или внешнего характера (колебание спроса, изменение цен, тарифов).

- Принцип точности. План должен быть составлен с такой степенью точности, которая приемлема для решения возникающих проблем.

- Принцип участия. Каждое подразделение предприятия становится участником процесса планирования независимо от выполняемой функции.

- Принцип нацеленности на конечный результат. Все звенья предприятия имеют единую конечную цель, реализация которой является приоритетной.

В зависимости от содержания поставленных целей и задач планирование можно разделить на следующие виды (табл. 1).

|

Таблица 1. Виды планирования |

||

|

Признак классификации |

Виды планирования |

Характеристика |

|

По обязательности планирования |

Директивное |

Представляет собой процесс принятия решений, имеющих обязательный характер для объектов планирования |

|

Индикаторное |

Носит исполнительный характер и не является обязательным |

|

|

По содержанию плановых решений |

Стратегическое |

Определяет основные направления развития предприятия на долгосрочную перспективу (от двух лет и более) |

|

Тактическое |

Определяет мероприятия, направленные на расширение производства, повышение качества продукции, разработку новых направлений развития или выпуска новой продукции |

|

|

Оперативно-календарное |

Определяет последовательность действий при принятии управленческих решений в краткие промежутки времени |

|

|

По продолжительности планового периода |

Долгосрочное |

Охватывает период более пяти лет |

|

Среднесрочное |

От двух до пяти лет |

|

|

Краткосрочное |

Год, квартал, месяц |

|

|

По степени охвата объектов |

Общий план предприятия |

Разрабатывается по предприятию в целом |

|

Планы объектов (отдельных подразделений) |

Разрабатывается для каждого структурного подразделения |

|

|

Планы процессов |

Разрабатывается для каждого процесса хозяйственной деятельности: производства, сбыта, закупок и т. п. |

ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА

Производственные планы являются важной составляющей всей системы планирования на предприятии, поэтому о разработке планов производства поговорим подробнее. Рассмотрим систему планирования производства, состоящую из четырех основных звеньев:

- стратегический план производства;

- тактический план производства;

- производственная программа;

- календарный план производства.

Первоочередная цель производственного планирования — определить нормы производства, чтобы удовлетворить потребности покупателей, заказчиков или потребителей продукции компании.

Составляя производственный план, следует принять во внимание четыре ключевых вопроса:

1. Что, сколько и когда нужно произвести?

2. Что для этого надо?

3. Какими производственными мощностями и ресурсами располагает компания?

4. Какие дополнительные расходы потребуются, чтобы организовать выпуск и реализацию продукции в количестве, необходимом для удовлетворения спроса?

Это вопросы приоритета и производительности.

Приоритет — это то, что нужно, сколько и в какой момент времени. Приоритеты устанавливаются рынком. Производительность — это способность производства изготавливать товары, выполнять работы, оказывать услуги. Производительность зависит от ресурсов организации (оборудования, рабочей силы и финансовых средств), а также от возможности своевременно получить от поставщиков оплаченные материалы, работы, услуги.

На коротком промежутке времени производительность (производственная мощность) — это объем работы, выполняемый за определенный срок при помощи труда и оборудования.

В производственном плане отражаются:

- ассортимент и объем выпускаемой продукции в натуральном и стоимостном выражении;

- желательный уровень материально-производственных запасов для снижения рисков остановки производства из-за недостатка сырья и материалов;

- календарный план выпуска готовой продукции;

- производственная программа;

- потребность в сырье и материалах;

- себестоимость выпущенной продукции;

- себестоимость единицы продукции;

- маржинальная прибыль.

СТРАТЕГИЯ И ТАКТИКА В ПЛАНИРОВАНИИ ПРОИЗВОДСТВА

Стратегический план производства связан с общей стратегией развития предприятия, планами продаж и закупок, объемом выпускаемой продукции, планируемыми запасами, трудовыми ресурсами и т. п. Он основан на долгосрочных прогнозах.

Тактический план направлен на достижение целей стратегического плана.

Тактические планы содержат детальные данные по производственным подразделениям предприятия (наличие трудовых и материальных ресурсов, оборудования, транспорта, площадей для хранения материальных запасов, готовой продукции и т. д.), необходимые для реализации производственной программы мероприятия и сроки их исполнения.

Тактические планы мероприятий дополняются стоимостными планами, которые содержат данные об издержках (себестоимости) в рамках подразделений, а также планами потребностей в ресурсах.

Уровень детализации выпускаемой продукции в производственном плане обычно невысокий. Детализация осуществляется по укрупненным группам товаров (например, холодильное оборудование, печи и т. п.).

КАЛЕНДАРНЫЙ ПЛАН ПРОИЗВОДСТВА

Календарный план производства разрабатывают для производственных подразделений. Он представляет собой график выпуска отдельных видов изделий в установленный срок. В качестве исходной информации используют:

- производственный план;

- заказы на реализацию;

- сведения о готовой продукции на складе.

В календарном плане осуществляют разбивку производственного плана по датам, определяют количество конечных изделий каждого вида, которое требуется произвести в определенный промежуток времени. Например, в плане может быть указано, что каждую неделю необходимо производить 200 единиц изделий модели «А», 100 единиц изделий модели «Б».

Календарное планирование позволяет:

- устанавливать последовательность выполнения заказов и приоритетность работ;

- распределять материальные ресурсы по производственным подразделениям;

- выпускать готовую продукцию в строгом соответствии с планом продаж, сводя к минимуму простои оборудования, избыточные запасы и работу персонала вхолостую.

Уровень детализации здесь выше, чем в производственном плане. План производства составляют по укрупненным группам, а календарный план производства разрабатывают по отдельным конечным изделиям и видам работ.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

Производственная программа является частью производственного плана и содержит данные о плановом объеме выпуска и реализации продукции.

К производственной программе могут прилагаться расчеты:

- производственной мощности предприятия;

- коэффициента использования производственной мощности;

- интенсивности загрузки производственных подразделений.

Объем выпуска продукции

Плановый объем производства рассчитывают исходя из плана продаж и плана закупок.

Основу плана продаж составляют:

- договоры, заключаемые с потребителями продукции предприятия (заказчиками работ и услуг);

- данные о продажах за предшествующие годы;

- данные о рыночном спросе на продукцию, получаемые от менеджеров.

Основа плана закупок:

- договоры с поставщиками материально-технических ресурсов;

- расчет потребности в материальных ценностях;

- данные о материальных ценностях на складах.

ЭТО ВАЖНО

Количество и ассортимент выпускаемой продукции должны удовлетворять рыночный спрос не выходя за рамки имеющихся на предприятии материальных запасов.

Объем выпуска готовой продукции планируется по группам. Товар относится к той или иной группе по классификационным признакам, которые позволяют отличать одно изделие от другого (модель, класс точности, фасон, артикул, марка, сорт и др.).

При планировании объема выпускаемой продукции приоритеты отдаются товарам, которые пользуются повышенным спросом у покупателей и потребителей (данные предоставляет отдел продаж).

Производственная мощность предприятия

В производственной программе определяют производственную мощность и составляют баланс производственных мощностей предприятия.

Под производственной мощностью понимают максимально возможный годовой объем выпуска продукции в номенклатуре и ассортименте, установленных планом, при полном использовании производственного оборудования и площадей.

Общая формула расчета производственной мощности (Мпр) выглядит так:

Мпр = Поб × Ффакт,

где Поб — производительность оборудования в единицу времени, выраженная в штуках изделий;

Ффакт — фактический фонд времени работы оборудования, ч.

Основные статьи баланса производственных мощностей:

- мощность предприятия на начало планируемого периода;

- величина прироста производственной мощности за счет различных факторов (приобретение новых основных фондов, модернизация, реконструкция, техническое перевооружение и др.);

- размеры уменьшения производственной мощности в результате выбытия, передачи и продажи основных производственных фондов, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия;

- величина выходной мощности, то есть мощности на конец планируемого периода;

- среднегодовая мощность предприятия;

- коэффициент использования среднегодовой производственной мощности.

Входная мощность определяется на начало года по наличному оборудованию.

Выходная мощность на конец планируемого периода рассчитывается с учетом выбытия основных фондов и ввода нового оборудования (или модернизации, реконструкции имеющегося оборудования).

Среднегодовая мощность предприятия (Мср/г) исчисляется по формуле:

Мср/г = Мнг + (Мвв × n1 / 12) – (Mвыб × n2 / 12),

где Мнг — входная мощность;

Мвв — мощность, вводимая в течение года;

Мвыб — мощность, выбывающая в течение года;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Коэффициент использования среднегодовой производственной мощности в отчетном периоде (Ки) рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности предприятия в этом периоде:

Ки = Vфакт / Мср/г,

где Vфакт — фактический объем выпуска, ед.

К СВЕДЕНИЮ

Если фактический объем выпуска больше среднегодовой производственной мощности, то это значит, что производственная программа предприятия обеспечена производственными мощностями.

Приведем пример расчета среднегодовой производственной мощности предприятия и коэффициента фактического использования производственной мощности для составления производственного плана.

ПРИМЕР 1

В ведущем производственном цехе завода установлено 10 станков. Максимальная производительность каждого станка — 15 изделий в час. За год планируется изготовить 290 000 изделий.

Процесс производства прерывный, завод работает в одну смену. Количество рабочих дней в году — 255, средняя продолжительность одной смены — 7,9 ч.

Для расчета производственной мощности завода нужно определить режимный фонд времени работы единицы оборудования в год. Для этого используем формулу:

Фр = РДг × Тсм × Ксм,

где Фр — режимный фонд времени работы единицы оборудования, ч;

РДг — количество рабочих дней в году;

Тсм — средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни, ч;

Ксм — количество смен.

Режимный фонд времени работы 1 станка за год:

Фр = 255 дн. × 7,9 ч × 1 смена = 2014,5 ч.

Производственная мощность предприятия устанавливается по мощности ведущего цеха. Мощность ведущего цеха составит:

2014,5 ч × 10 станков × 15 ед./ч = 302 174 ед.

Коэффициент фактического использования производственной мощности:

290 000 ед. / 302 174 ед. = 0,95.

Коэффициент показывает, что станки работают практически при полной производственной загрузке. У предприятия достаточно мощности, чтобы изготовить планируемый объем продукции.

Интенсивность загрузки подразделения

Составляя производственную программу, важно рассчитать трудоемкость и сопоставить ее с имеющимися ресурсами.

Данные о трудоемкости изделия (количество нормо-часов, затрачиваемых на изготовление единицы продукции) обычно предоставляет планово-экономический отдел. Предприятие может самостоятельно разработать нормы трудоемкости по выпускаемым видам продукции, проведя контрольные замеры времени выполнения тех или иных производственных операций. Время, необходимое для выпуска изделия, рассчитывается на основании конструкторско-технологической документации предприятия.

Трудоемкость продукции представляет собой затраты рабочего времени на производство единицы продукции в натуральном выражении по номенклатуре выпускаемой продукции и услуг. Трудоемкость производства единицы продукции (Т) рассчитывают по формуле:

Т = РВ / Кп,

где РВ — рабочее время, затраченное на производство данного количества продукции, ч;

Кп — количество продукции, произведенной за определенный период, в натуральных единицах.

ПРИМЕР 2

Завод выпускает несколько видов продукции: изделия А, В и С. В выпуске продукции задействованы два производственных цеха: цех № 1 и цех № 2.

Чтобы составить производственную программу, заводу нужно определить трудоемкость по каждому виду продукции, максимальную загрузку производственных фондов, а также продукцию, на выпуск которой будет ориентирована данная программа.

Рассчитаем максимально возможный фонд рабочего времени для каждого цеха.

Максимально возможный фонд рабочего времени представляет собой максимальное количество времени, которое может быть отработано в соответствии с трудовым законодательством. Величина этого фонда равна календарному фонду рабочего времени за исключением числа человеко-дней ежегодных отпусков и человеко-дней праздничных и выходных.

Цех № 1

В цехе работает 10 человек.

Исходя из данного количества работников календарный фонд рабочего времени составит:

10 чел. × 365 дн. = 3650 чел.-дн.

Количество нерабочих дней в году: 280 — ежегодные отпуска, 180 — праздничные дни.

Тогда максимально возможный фонд рабочего времени для цеха № 1:

3650 – 280 – 180 = 3190 чел.-дн., или 25 520 чел.-ч.

Цех № 2

В цехе работает 8 человек.

Календарный фонд рабочего времени:

8 чел. × 365 дн. = 2920 чел.-дн.

Количество нерабочих дней в году: 224 — ежегодные отпуска, 144 — праздничные дни.

Максимально возможный фонд рабочего времени для цеха № 2:

2920 – 224 – 144 = 2552 чел.-дн., или 20 416 чел-ч.

Рассчитаем интенсивность загрузки цехов. Для этого приведем расчет трудоемкости выпуска запланированного количества изделий и сравним ее с максимально возможным фондом рабочего времени. Данные представлены в табл. 2.

|

Таблица 2. Расчет загрузки производственных цехов |

|||||||

|

Показатель |

Изделие |

Загрузка цеха |

Максимально возможный фонд рабочего времени |

Процент загрузки цеха |

|||

|

А |

В |

С |

|||||

|

Количество изготовленной продукции, шт. |

550 |

415 |

490 |

— |

— |

— |

|

|

Время, затраченное на производство данного количества продукции, ч |

16 500 |

13 695 |

12 250 |

— |

— |

— |

|

|

Трудоемкость одного изделия, нормо-часов |

30 |

33 |

25 |

— |

— |

— |

|

|

Цех № 1 |

на одно изделие |

17 |

20 |

14 |

— |

— |

— |

|

на весь выпуск |

9350 |

8300 |

6860 |

24 510 |

25 520 |

96 % |

|

|

Цех № 2 |

на одно изделие |

13 |

13 |

11 |

— |

— |

— |

|

на весь выпуск |

7150 |

5395 |

5390 |

17 935 |

20 416 |

87,8 % |

На основании данных табл. 2 можно сделать следующие выводы:

- продукция В самая трудоемкая;

- цех № 1 загружен на 96 %, цех № 2 — на 87,8 %, то есть ресурсы цеха № 2 задействованы не в полном объеме.

Целесообразность выпуска продукции оценивают при помощи соотношения трудоемкости и маржинальной прибыли. Из производственной программы обычно исключают изделия с наименьшей маржинальной прибылью, приходящейся на один нормо-час.

Списание косвенных расходов и формирование себестоимости продукции происходит по методу директ-костинг, то есть в себестоимости продукции учитываются только прямые затраты. Косвенные расходы списываются ежемесячно на финансовые результаты. К прямым расходам относятся материальные расходы и расходы на заработную плату производственных рабочих. Поэтому составим смету прямых (переменных) затрат на выпуск продукции. Определим маржинальную прибыль по продукции А, В и С. Данные представлены в табл. 3.

|

Таблица 3. Расчет маржинальной прибыли |

|||

|

Показатель |

Изделие А |

Изделие В |

Изделие С |

|

Объем производства, шт. |

550 |

415 |

490 |

|

Цена реализации одного изделия, руб. |

7500 |

4000 |

5000 |

|

Трудоемкость одного изделия, нормо-часов |

30 |

33 |

25 |

|

Прямые затраты на одно изделие (заработная плата), руб. |

3500 |

1800 |

2300 |

|

Прямые затраты на одно изделие (сырье и материалы), руб. |

2000 |

1500 |

1800 |

|

Себестоимость одного изделия, руб. |

5500 |

3300 |

4100 |

|

Маржинальная прибыль одного изделия, руб. |

2000 |

700 |

900 |

|

Маржинальная прибыль на один нормо-час, руб./нормо-час |

66,67 |

21,21 |

36 |

Самая низкая маржинальная прибыль у изделия В, поэтому производственный план будет ориентирован на продукты с более высокой маржинальной прибылью (А и С).

ПЛАН ПОТРЕБНОСТИ В РЕСУРСАХ И БАЗОВЫЕ СТРАТЕГИИ ДЛЯ ПЛАНА ПРОИЗВОДСТВА

Обычно к производственной программе прилагается план потребности в ресурсах — план производства и закупки сырья и материалов, которые используются при изготовлении продукции или выполнении работ, предусмотренных календарным планом производства.

План потребности в ресурсах показывает, когда потребуются сырье, материалы и комплектующие для производства каждого конечного изделия.

Производственное планирование обладает следующими характеристиками:

- применяется горизонт планирования 12 месяцев с периодической корректировкой (например, ежемесячно или ежеквартально);

- учет ведется укрупненно по группам, несущественные детали (цвета, фасоны и др.) не учитываются;

- спрос включает один или несколько видов товаров или товарных групп;

- в предусмотренный горизонтом планирования период цеха и оборудование не меняются;

- при разработке плана производства используются основные базовые стратегии:

– стратегия преследования;

– равномерное производство.

К СВЕДЕНИЮ

Предприятия, которые производят один вид товара или ряд аналогичных изделий, могут измерять объем производства как количество произведенных ими единиц.

Предприятия, выпускающие несколько разных видов изделий, ведут учет по однородным группам товаров, имеющих одинаковые единицы измерения. Такие группы изделий определяются на основе сходства производственных процессов.

Стратегия преследования

Под стратегией преследования (удовлетворения спроса) понимают производство количества продукции, необходимого в данный момент времени (объем производства изменяется в соответствии с уровнем спроса).

В отдельных случаях можно использовать только эту стратегию. Например, рестораны, кафе, столовые приготавливают блюда по мере поступления заказов от посетителей. Такие предприятия общепита не могут накапливать продукцию. Они должны быть в состоянии удовлетворять спрос тогда, когда он возникает. Стратегию преследования применяют фермерские хозяйства во время сбора урожая и предприятия, спрос на продукцию которых имеет сезонный характер.

Компании должны максимально увеличить свою производительность в момент пикового спроса. Возможные действия для достижения этой цели:

- дополнительно нанять сотрудников по договору подряда;

- ввести сверхурочную работу в связи с производственной необходимостью;

- увеличить количество смен;

- если мощности не хватает, часть заказов передать субподрядчикам или арендовать дополнительное оборудование.

ОБРАТИТЕ ВНИМАНИЕ

В период спада деловой активности допустимо ввести сокращенный рабочий день (неделю), сократить количество смен, предложить сотрудникам отпуск за свой счет.

Стратегия преследования имеет важное преимущество: объем материально-производственных запасов может быть минимальным. Товар производится, когда на него появляется спрос, и не накапливается. Значит, удается избежать расходов, связанных с хранением МПЗ.

Производственную программу для стратегии преследования можно разработать следующим образом:

1. Определяем прогнозируемый объем продукции на период пикового спроса (обычно это сезон).

2. Рассчитываем объем продукции, которую требуется произвести в пиковый период на основании проведенного прогноза.

3. Определяем уровень запасов продукции.

Далее составляем производственный план, в котором указываем:

- плановую себестоимость готовой продукции (полную или неполную);

- плановую себестоимость единицы продукции;

- дополнительные расходы, которые приходятся на выпуск продукции в период спроса;

- маржинальную прибыль единицы продукции.

Равномерное производство

При равномерном производстве постоянно выпускают объем продукции, равный среднему спросу. Предприятия рассчитывают общий спрос на планируемый период (например, год) и в среднем производят достаточный объем для удовлетворения этого спроса. Иногда спрос оказывается меньше произведенного объема. В этом случае накапливаются запасы продукции. В другие периоды спрос превышает объем производства. Тогда используются накопленные запасы продукции.

Преимущества стратегии равномерного производства:

- эксплуатация оборудования осуществляется на постоянном уровне, что позволяет избежать расходов на его консервацию;

- предприятие использует производственные мощности в одном и том же темпе и каждый месяц выпускает примерно одинаковый объем продукции;

- предприятию не нужно сохранять избыточные ресурсы производительности для удовлетворения пикового спроса;

- не надо нанимать и обучать новых сотрудников, а в периоды спада их увольнять. Есть возможность сформировать постоянный трудовой коллектив.

Недостаток стратегии: в периоды снижения спроса накапливаются материально-производственные запасы и готовая продукция, хранение которых требует затрат.

Общая процедура разработки производственной программы для равномерного производства:

1. Определяется суммарный прогнозируемый спрос на период горизонта планирования (обычно это год).

2. Определяются прогнозируемые остатки готовой продукции на начало планового периода и остатки продукции на конец периода.

3. Рассчитывается суммарный объем продукции, которую требуется произвести. Формула расчета:

Суммарный объем продукции = Суммарный прогноз + Остатки готовой продукции на начало – Остатки готовой продукции на конец.

4. Рассчитывается объем продукции, которую требуется производить в каждый период. Для этого суммарный объем продукции делится на количество периодов. Если план составляется с разбивкой по месяцам, то плановый годовой объем продукции делится на 12 месяцев.

5. Распределяется готовая продукция (на основании договоров поставки), отгружается по датам, указанным в графиках поставки.

В производственном плане отражают планируемые расходы на выпуск готовой продукции и нормативную себестоимость одного изделия, определяют маржинальную прибыль на одно изделие и его продажную цену.

Приведем примеры применения представленных выше стратегий.

ПРИМЕР 3

Химический комбинат имеет несколько линий по производству антигололедных реагентов. Эти товары пользуются спросом в зимний период. При разработке производственного плана по данному виду продукции комбинат использует стратегию преследования.

Пик продаж приходится на декабрь-февраль. Срок хранения реагентов — 3 года. Ожидаемые остатки реагентов на складе на начало планового года составят 1 т.

Выпуск реагента планируется начать в ноябре, а закончить в марте. Остатки готовой продукции на конец марта минимальные.

Формирование производственной программы по объему за ноябрь-март отражено в табл. 4.

|

Таблица 4. Производственная программа по объему за ноябрь-март, т |

||||||

|

Показатель |

Ноябрь |

Декабрь |

Январь |

Февраль |

Март |

Итого |

|

Спрос в предыдущем периоде |

0 |

50 |

60 |

55 |

30 |

195 |

|

План поставки |

0 |

50 |

60 |

55 |

30 |

195 |

|

План производства |

5 |

46,5 |

60,5 |

53,1 |

29,5 |

194,6 |

|

Остатки готовой продукции на начало периода |

1 |

6 |

2,5 |

3 |

1,1 |

|

|

Остатки готовой продукции на конец периода |

6 |

2,5 |

3 |

1,1 |

0,6 |

В производственной программе план поставки принимается на уровне спроса. Остатки готовой продукции на начало каждого месяца равны остаткам готовой продукции на конец предыдущего месяца.

План производства за каждый месяц рассчитывается по формуле:

План производства = План поставки – Остаток готовой продукции на начало месяца + Остаток готовой продукции на конец месяца.

Планируемые остатки готовой продукции на конец месяца не должны превышать 5 % от планируемого объема поставки продукции покупателям.

В период спроса, приходящийся на декабрь-март, комбинат планирует изготовить 194,6 т реагента.

Определив в программе необходимый выпуск продукции в пиковом периоде, комбинат составил плановую производственную калькуляцию затрат на 1 т реагента (табл. 5).

|

Таблица 5. Плановая производственная калькуляция затрат на 1 т реагента |

|

|

Показатель |

Значение |

|

Объем производства, т |

194,6 |

|

Прямые затраты (заработная плата), руб. |

2000 |

|

Прямые затраты (сырье и материалы), руб. |

8000 |

|

Итого прямых затрат, руб. |

10 000 |

|

Накладные расходы в месяц, руб. |

150 |

|

Расходы на упаковку, руб. |

10 |

|

Всего затрат, руб. |

10 160 |

|

Маржинальная прибыль, руб. |

3000 |

|

Продажная цена, руб. |

13 160 |

На основании производственной программы и калькуляции себестоимости 1 т реагента составляется производственный план. Данные отражены в табл. 6.

|

Таблица 6. Производственный план |

||||||

|

Показатель |

Ноябрь |

Декабрь |

Январь |

Февраль |

Март |

Итого |

|

Планируемый объем производства в текущем периоде, т |

5 |

46,5 |

60,5 |

53,1 |

29,5 |

194,6 |

|

Всего затрат на 1 т, руб. |

10 160 |

10 160 |

10 160 |

10 160 |

10 160 |

— |

|

Планируемые затраты на весь объем продукции, руб. |

50 800 |

472 440 |

614 680 |

539 496 |

299 720 |

1 977 136 |

Планируемый объем выпуска продукции — 194,6 т, общая сумма расходов — 1 977 136 руб.

План реализации — 195 т, сумма реализации — 2 566 200 руб. (13 160 руб. × 195 т).

Прибыль компании: 2 566 200 руб. – 1 977 136 руб. = 589 064 руб.

ПРИМЕР 4

Кроме антигололедных препаратов химический комбинат специализируется на выпуске препаратов бытовой химии. Производство равномерное, продукцию выпускают в течение всего года. Предприятие формирует производственную программу и план производства на год.

Рассмотрим годовую производственную программу и годовой производственный план комбината по стиральным порошкам.

Годовой план производства готовой продукции принимается на уровне спроса за предшествующий год. Спрос на стиральный порошок за предыдущий год по данным отдела продаж составлял 82 650 кг. Данный объем равномерно распределяется по месяцам. В каждом месяце он будет составлять:

82 650 кг / 12 мес. = 6887 кг.

План поставок формируется на основании имеющихся заказов и заключенных договоров поставки с учетом изменяющегося рыночного спроса.

Пример производственной программы выпуска стирального порошка за год представлен в табл. 7.

|

Таблица 7. Производственная программа выпуска стирального порошка за год, кг |

|||||||||||||

|

Показатель |

Январь |

Февраль |

Март |

Апрель |

Май |

Июнь |

Июль |

Август |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь |

Год |

|

Спрос |

6800 |

7000 |

6500 |

6800 |

7000 |

7200 |

6800 |

7500 |

7200 |

7100 |

6500 |

6250 |

82 650 |

|

План производства |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

6887 |

82 644 |

|

Остатки готовой продукции на начало периода |

200 |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

— |

|

Остатки готовой продукции на конец периода |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

194 |

— |

|

План поставки |

6500 |

7100 |

6800 |

6500 |

7200 |

7100 |

7000 |

7000 |

6900 |

6900 |

6800 |

6850 |

82 650 |

Ожидаемые остатки порошка на складе на начало планового года составят 200 кг.

Остатки готовой продукции на складе на конец каждого месяца определяются по формуле:

Остатки готовой продукции на складе на конец месяца = Плановый объем выпуска продукции + Остатки на начало месяца – Объем поставок.

Остатки готовой продукции:

• на конец января:

6887 кг + 200 кг – 6500 кг = 587 кг;

• на конец февраля:

6887 кг + 587 кг – 7100 кг = 374 кг.

Аналогично проводят расчет по каждому месяцу.

В плане производства будут отражены следующие данные:

- Плановая нормативная себестоимость 1 кг порошка — 80 руб.

- Цена складских расходов — 5 руб. за 1 кг.

- Плановые затраты на производство продукции:

• в месяц:

6887 кг × 80 руб. = 550 960 руб.;

• в год:

82 644 кг × 80 руб. = 6 611 520 руб.

- Расходы на хранение готовой продукции — 19 860 руб.

При расчете складских расходов в расчет берутся остатки готовой продукции на конец каждого месяца (табл. 8).

|

Таблица 8. Расчет складских расходов |

|||||||||||||

|

Показатель |

Январь |

Февраль |

Март |

Апрель |

Май |

Июнь |

Июль |

Август |

Сентябрь |

Октябрь |

Ноябрь |

Декабрь |

Год |

|

Остатки готовой продукции на конец периода, кг |

587 |

374 |

461 |

848 |

535 |

322 |

209 |

96 |

83 |

70 |

157 |

194 |

— |

|

Цена складских расходов, руб./кг |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

— |

|

Сумма складских расходов, руб. |

2935 |

1870 |

2305 |

4240 |

2675 |

1610 |

1045 |

480 |

415 |

350 |

785 |

970 |

19 860 |

Выводы

- Готовых производственных планов не существует. Нужен комплексный подход к разработке оптимального плана производства с учетом хозяйственной деятельности и технологии производства.

- В производственном плане должны находить отражение изменения как внешних (колебания спроса на рынке, инфляция), так и внутренних факторов (увеличение или сокращение производственных мощностей, трудовых ресурсов и т. д.).

Статья опубликована в журнале «Планово-экономический отдел» № 5, 2016.

- →

Если ваше производство дает сроки “от балды” и не соблюдает их в 90% случаев, то данная статья вам будет полезна. [видео с примером в конце статьи]

Практически все растущие производственные компании в какой-то момент приходят к тому, что управлять производством “по старинке”, когда все на пальцах, бумаге и в голове руководителя невозможно.

В лучшем случае появляется какая-нибудь простенькая экселька, сделанная руководителем или мастером, в которой хотя бы фиксируется список всех заказов в работе со сроками ну и может быть какими-то комментариями.

Но этот вариант все равно не позволяет управлять процессом, понимать что именно по каждому заказу сделано, сколько еще времени на это нужно и когда что будет делаться в будущем.

Также эта экселька скорее всего не позволяет понять реальную загрузку цехов и всего производства в точных цифрах, что необходимо для согласования с коммерческими службами более-менее реальных сроков по новым заказам.

Тут есть 2 решения:

- Дорогое и долгое – внедрять дорогостоящую ERP систему

- Быстрое, дешевое и результативное – продумать и сделать продвинутый планировщик в Excel / Гугл Таблицах

Слава богу эксель обладает серьезными возможностями. И по сравнению с ERP может быть запущен за 2-3 недели и дать серьезный выхлоп в первый же месяц

В дальнейшем, этот эксель будет являться ТЗ для внедрения ERP.

Если вы сомневаетесь, что вам нужно что-то подобное, или что у вас некому заниматься планированием, а нового человека в штате вы не потянете, то примите во внимание следующее:

В первом же проекте по внедрению такого планировщика в компании с крупным производством (около 50 человек и оборотом 0,5 млрд. р/год) когда мы установили плановую загрузку в 80% от максимума, 30% персонала ушли! практически на следующий день…

НО!

через месяц выпуск увеличился в 2 раза!

Это рост эффективности на 1 человека в 3 РАЗА!

Если вас это убедило, то давайте рассмотрим, как этот планировщик должен быть устроен и как с ним работать.

Структура планировщика с примерами реализации

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Что должно быть в продвинутом планировщике производства:

- Список всех заказов с их статусами

- Список позиций для производства в рамках каждого заказа

- Технологические карты

- План производства заказов по цехам

- Сводная по загрузке цехов на каждый день

- (дополнительно) План/факт по цехам

- (дополнительно) График отгрузки

- (дополнительно) План расходов материалов (требует описания расходов по каждому типу продукции, актуально для стандартной продукции)

- (дополнительно) Учет и аналитика по браку

Разберем теперь все по порядку.

Внедрение учета и планирования за 2 месяца

Список всех заказов с их статусами

Для чего предназначен:

- сколько заказов было и есть в производстве

- в каком состоянии каждый заказ (не спланирован, в производстве, готов, отгружен)

- определения что горит по срокам и на что надо обратить внимание

Актуален для обоих типов производства.

Красным цветом подсвечены просроченные заказы, зеленым – отгруженные.

Цвета помогают быстро выделить нужную информацию из всего массива.

Список позиций для производства в рамках каждого заказа

Для чего предназначен:

- отслеживания готовности каждой отдельной позиции по заказам

- отслеживания занесения в план всей продукции (чтобы не забыть спланировать)

Актуален для стандартизированного производства, т.к. в производстве уникальной продукции совмещен со списком заказов, потому что почти всегда в заказе только 1 позиция.

В конце каждой строки есть 2 столбца В плане и Готово, которые показывают сколько запланировано в цехах и сколько фактически готово соответственно

Технологические карты

Для чего предназначен:

- определения порядка обработки изделия в разных цехах (какие участки задействуются)

- фиксации времени выполнения на каждом участке для расчета загрузки при планировании

- фиксации сроков для автоматического планирования по цехам (чтобы при указании даты выпуска готовой продукции даты по цехам распределялись автоматически)

Актуален для обоих типов производств, но очень важными отличиями.

В стандартизированном производстве мы можем усреднить время на каждом участке по каждому типу продукции, т.к. они стандартны. И тогда технологические карты могут выглядеть так:

В уникальном производстве возможно использовать такой же вариант, если изделие проходит через каждый участок всего 1 раз и за каждую операцию делается только 1 единица, но вот еще вариант, когда каждое изделие состоит из нескольких деталей и каждая деталь может проходить через одни и те же цеха, причем за раз обрабатываются целые партии (вырезаются на фрезере и время для каждой детали уникально)

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

План производства заказов по цехам

Для чего предназначен:

- непосредственно планирования производства каждой единицы продукции по всем заказам (когда, что, сколько и в каком цеху делать)

- подсчета загрузки цехов по каждой запланированной единице продукции

- учета брака по цехам

Может выглядеть по-разному, зависит от специфики производства. В рассматриваемых случаях это выглядит так:

В стандартизированном производстве возможно все цеха расположить на 1 странице когда не надо планировать повторные операции в каких-либо цехах

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Сводная по загрузке цехов на каждый день

Для чего предназначен:

- суммирования загрузки цехов по дням

- помощи в планировании заказов (сравнение плана с доступным временем)

Актуально для любого производства, т.к. это одна из главных функций этого планировщика.

Дополнительные функции

В данной сводной таблице мы определяем резерв времени, чтобы планировать не 100% загрузку, а с каким-то запасом. В данном случае запас (резерв) равен 20%.

В таблице значения загрузки подсвечиваются оранжевым, если мы запланировали с захватом резерва (в нашем случае например 85% от доступного времени).

Если запланировали работ больше чем на 100% доступного времени – значение загрузки подсветится красным.

В идеале – сделать зону перед резервом (в нашем примере где-то 75-85% от максимума) и планировать загрузку в этой зоне, чтобы было пространство для маневра.

При расчете доступного времени учитывается специфика производства и перерывы рабочих. Если продукция производится только когда рабочий стоит за станком – это одно время, а если он запустил партию и пошел курить – это уже другое время…

План/факт по цехам

Полезный инструмент, но лучше внедрять после того как вся система поедет, чтобы вводить дополнительную мотивацию и анализировать где у вас провалы, чтобы выяснять с чем они связаны.

График отгрузки по продукции

Актуально когда в 1 заказе 1 тип продукции и часто отгружается несколькими партиями на разные адреса доставки. В этом случае коммерсанты это планируют, а производство использует как указание к действию что когда отгружать.

Количество отгруженных позиций суммируется на странице заказов.

План расходов материалов

Сложный функционал и требует описания расходов по каждому типу продукции, актуально для стандартной продукции. Внедрять нужно сильно позже запуска планирования.

Учет и аналитика по браку

Полезная функция, запускать лучше не сразу, т.к. требует дополнительных усилий при работе.

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

Как пользоваться планировщиком на ежедневной основе

Алгоритм очень прост:

Первым делом

– определяется время, до которого принимаются в работу новые заказы (например каждый день в план заносится только то что пришло до 17.00)

Далее на ежедневной основе

Вечером:

- Ответственный за планирование сотрудник собирает с рабочих отчет по сделанной работе (про формат отчетов дальше)

- Заносит в план производства факт из отчетов рабочих

- Переносит сегодняшние недоделки на другие дни

- Заносит новые заказы в список заказов

- Создает новые технологические карты (при необходимости)

- Заносит новые заказы в план производства по цехам

- Печатает планы для цехов на завтра

Утром:

- Планировщик (нач производства) передает планы мастерам/рабочим в цеха

В течение смены:

- Рабочие работают по плану и ставят в нем отметки о выполнении по каждой продукции

По сбору данных фактически есть

3 варианта

и выбор зависит степени адекватности исполнителей, вашего к ним доверия и возможности размещения в цеху планшетов/компьютеров

Варианты сбора фактических данных:

- Печать планов и перенос из них данных вручную

- Занесение данных самими исполнителями в планировщик

- Фиксация данных самими исполнителями через специальную форму в телефоне

2-ой вариант может быть реализован с помощью индивидуальных фильтров для каждого цеха, по сути фильтр – план на день. И сотрудник сам вносит данные.

3-ий вариант реализуется через бланк с QR-кодом и гугл-форму, которая открывается на любом даже самом дешевом сенсорном телефоне/планшете и каждое заполнение попадает напрямую в таблицу планирования

В этом варианте легко реализуется отчет по ежедневной выработке и расчет ЗП по сделке производится за пару нажатий.

Образец бланка для цеха. По QR-коду открывается форма как на рисунке ниже.

Возможно и

совмещать все варианты.

Далее видео-обзоры нескольких планировщиков, созданных по такой структуре, и отзывы владельцев нескольких предприятий.

Надеюсь статья была вам полезна и хорошего просмотра.

P.S. Обо мне (авторе) и мои контакты после видео.

Об авторе

Здравствуйте. Меня зовут Владимир, я автор этой статьи и всего ресурса.

Я внедрил учет и планирование на 20+ предприятиях из 15+ разных сфер производства:

– дорожные знаки

– корпусная мебель (на заказ и стандартизированная)

– двери из массива

– бытовая химия (посудомоечные таблетки, ополаскиватели и тп)

– ПОС-материалы

– бумажная упаковка (бургеры, картошка фри, стаканчики и т.п.)

– гофротара

– масляные насосы

– текстильная продукция (постельное белье, одеяла и т.п.)

– ЛВЛ-брус

– центраторы для нефтебурения

– жиро- и нефтеуловители из полипропилена

– игрушки и мебель для детских садов

– турбодефлекторы и вентиляционное оборудование

– токарная обработка

– мебельные фасады

– 3D-обои и картины

– изделия из силикона (жгуты, медицинские трубки и т.п.)

Хотите внедрить планирование – подавайте заявку, расскажу и покажу что можно сделать в Вашей ситуации, консультация бесплатна

Хотите внедрить планирование на своем производстве — оставьте заявку, я свяжусь с Вами.

Как составить план производства

Бизнес-план предприятия – это комплексный документ, охватывающий все направления деятельности создаваемого бизнеса. План производства – это одна из главных составляющих итогового документа. В этом разделе рассчитываются издержки производства, определяется предельная мощность предприятия, выявляются резервы экономии.

Понятие и сущность производственного плана

План производства необходим для определения перспективных показателей создаваемого или развивающегося бизнеса. Назначение данного раздела бизнес-плана заключается в описании путей организации производственного процесса с определением возможных проблем и методов их решения.

Производственный план – это самая сложная часть системы оперативных и долгосрочных планов, так как он охватывает практически все факторы функционирования предприятия. Если планирование было выполнено без учета всех возможных негативных условий и форс-мажоров, то все остальные составляющие комплексного бизнес-плана становятся бессмысленными.

Перед началом составления плана производства руководство предприятия должно иметь точное представление об имеющихся материальных и человеческих ресурсах, источников издержек производства, максимально возможном масштабе бизнеса и других факторах.

Часто начинающие предприниматели не уделяют должного внимания этой части бизнес-плана, полагая, что самое главное – это его финансовая часть и маркетинговые мероприятия по продвижению товаров или услуг. Но будущие доходы и затраты невозможно определить без грамотной и обоснованной производственной программы.

Что входит в производственный план

В производственном плане обосновывается и просчитывается большое количество бизнес-процессов, касающихся всех сфер планируемого бизнеса. Основными составляющими этой части общего плана являются:

- номенклатура продукции, издержки и расходы на выпуск каждой единицы;

- затраты на контроль качества и соблюдение технических условий и ГОСТов;

- необходимый объем сырья на складах и в производстве;

- себестоимость единицы продукции и расходы на ее изготовление;

- логистические издержки;

- себестоимость товаров и услуг;

- оптимальная численность персонала;

- затраты на приобретение нового и модернизацию имеющегося оборудования;

- производственные мощности;

- расходы на амортизацию оборудования и зданий;

- расходы на обучение и повышение квалификации персонала;

- арендные платежи;

- определение перечня работ, которые можно передать на субподряд и аутсорсинг;

- налоги;

- прибыль при различных сценариях развития.

Кроме этих показателей в производственный план обязательно включаются требования к применяемым технологиям, в которых учитываются:

- характеристики производственных площадей, их размер и зонирование;

- возможные поставщики оборудование, сравнительный анализ цен и технических особенностей аналогичных по производительности станков и машин;

- технологии производства, стоимость патентов, возможность применения собственных разработок.

Этот перечень показателей достаточно условен, поскольку производственный план зависит от особенностей каждого конкретного бизнеса. Главное при составлении этого раздела общего бизнес-плана – учесть все возможные факторы, влияющие на конечный результат деятельности предприятия.

При формировании плана производства важно также четко знать методы и формулу расчета приведенных затрат. Это поможет более четко определить все необходимые показатели.

Задачи плана производства

Производственный план тесно связан с другими разделами бизнес-плана, и при его составлении нельзя допускать формального подхода, ведь он является базой для расчета требуемых инвестиций. Производственный план направлен на достижение следующих целей:

- развитие клиентской базы, привлечение новых категорий потребителей товаров или услуг;

- минимизация издержек и полное использование ресурсной базы;

- технологическое развитие и повышение конкурентоспособности на своем рыночном сегменте;

- внедрение новых стандартов качества;

- совершенствование логистики и уменьшение расходов на перевозку и хранение;

- работа с лучшими поставщиками по критерию цена-качество;

- оптимизация кредитных линий и снижение затрат по привлеченным извне средствам;

- создание оптимальных производственных запасов для перспективного развития;

- разработка долгосрочных стратегий с учетом различных сценариев воздействия внешних факторов.

С чего начинать разработку плана производства

Любой бизнес-план имеет два назначения: он используется как внутренний документ компании для определения текущих и перспективных затрат и доходов или для предоставления потенциальным инвесторам для привлечения средств на создание или развитие бизнеса. Для инвесторов важно, является ли бизнес действующим или же это стартап. При создании нового предприятия важно наглядными расчетами продемонстрировать будущим партнерам рентабельность инвестиций, поэтому все цифры в производственном плане должны быть реальными и обоснованными.

Новичку при составлении производственного плана отталкиваются от следующих основных моментов:

- Сначала планируются мероприятия по сбыту товаров или услуг: для этого используется обычное календарное планирование или более сложные инструменты, например, диаграмма Ганта.

- Необходимо подробно расписать все бизнес-процессы, начиная с закупки оборудования и материалов до работы с потенциальными клиентами. На этом этапе следует оценить перспективы совершенствования технологий и возможные затраты на модернизацию

- Рыночная оценка конкурентов: какие технологии они используют, длительность производственного цикла, механизмы сбытовой политики.

- Очень важно рассмотреть все предложения потенциальных поставщиков, нужно провести мониторинг цен, изучить отзывы о качестве сырья и материалов, рассчитать логистические издержки.

- Определить потребность в производственных и складских помещениях. Они должны не только соответствовать технологическим процессам по площади, но и удовлетворять санитарным требованиям.

- Правильно рассчитать себестоимость продукции и возможные издержки, это поможет определить рентабельность бизнеса.

Если предприниматель решит составлять производственный план своими силами, ему стоит изучить бизнес-планы успешных стартапов. Их легко найти в открытом доступе в интернете. Несмотря на то, что реальные цифры в этих документах могут быть скрыты, они все равно будут информативными с точки зрения статей доходов и расходов, которые необходимо учитывать.

План производства нового или развивающегося бизнеса «под ключ» можно заказать у специалистов нашей компании.

План по персоналу

Несмотря на то, что такой план часто выделяется в отдельный раздел бизнес-плана, расчет потребности в различных категориях персонала обязателен при составлении производственной программы. Правильный подбор и расстановка квалифицированных кадров, определение необходимости в человеческих ресурсах поможет повысить эффективность проектируемого бизнеса.

На этапе планирования персонала должна быть определена оптимальная организационная структура, число управленческих и производственных единиц, необходимая квалификация и профессиональные навыки работников, затраты на повышение квалификации или привлечение специалистов из других регионов или стран.

Если вы задумаете заняться выращиванием огурцов, то без плана производства не обойтись. В бизнес-плане по выращиванию огурцов в теплице, вы сможете с ним ознакомиться.

Планирование издержек

Успешный и рентабельный бизнес характеризуется низким уровнем издержек производства, поэтому основным пунктом плана производства должно стать прогнозирование затрат и оценка способов их снижения. Эффективность деятельности предприятия определяется как разность между затратами и доходами, поэтому величина прибыли, остающейся в распоряжении компании, напрямую зависит от того, как организован процесс управления издержками.

Основные издержки производства включают следующие виды расходов:

- оплата труда производственного, управленческого и вспомогательного персонала;

- затраты на амортизацию основных производственных фондов;

- расходы на материалы, комплектующие и новое оборудование;

- отчисления во внебюджетные фонды;

- оплата электроэнергии, воды и другие коммунальные расходы.

Издержки предприятия зависят от многих факторов, которые делятся на внутренние и внешние. Зависимость от этих факторов определяется на основании SWOT-анализа, который также является обязательным разделом бизнес-плана.

Внутренними факторами, влияющими на величину производственных издержек, являются:

- правильно и грамотно разработанная производственная программа;

- зафиксированный в учетной политике предприятия способ расчета амортизации;

- применяемая на предприятии система заработной платы;

- валовый товарооборот.

Внешние условия, к которым относится инфляция, курс доллара, политическая конъюнктура и другие, не поддаются корректировке со стороны предприятия. Их негативное воздействие на итоговый результат учитываются при разработке производственной программы.

Для получения достоверной картины издержек и определения методов их снижения необходимо на этапе планирования рассчитывать каждую затратную статью с максимальной детализацией. Точность анализа зависит и от горизонта планирования – чем короче период расчета, тем точнее показатели. Способы снижения издержек зависят от сферы деятельности предприятия и особенностей рынка.

Грамотный производственный план поможет бизнесу успешно развиваться, поэтому его разработку стоит поручать профессионалам.

Экономисты нашей компании составят бизнес-план и рассчитают прогнозные показатели в кратчайшие сроки.

6. Составление плана производства

Начинать план производства нужно с краткого пояснения того, где будут изготавливаться товары, – на действующем или вновь создаваемом предприятии. Затем можно подчеркнуть выгодность месторасположения предприятия (если данный факт имеет место) относительно рынков сбыта, поставщиков, рабочей силы, услуг и т. д.

Следующим шагом при написании данного раздела может стать описание производственного процесса. Для этого указываются тип производства (единичное, серийное, массовое), метод его организации, структура производственного цикла, может приводиться схема технологического процесса, которая наглядно показывает, откуда и куда будут поступать все виды сырья и комплектующих, в каких цехах и как они будут перерабатываться в продукцию. В производственном плане дается оценка существующей технологии по следующим направлениям: соответствие технологии современным требованиям, уровень автоматизации производственного процесса, обеспечение гибкости процесса, возможность быстрого увеличения или сокращения выпуска продукции.

В этом разделе отмечают основные направления совершенствования развития технологии, предусмотренные бизнес-планом.

Если в будущем периоде изменяется технология производства продукта, то в бизнес-плане отмечается, как предложенные изменения технологии отразятся на качестве продукции, уровне производственных затрат, цене изделия.

Если в производственном процессе предусматривается выполнение части операций субподрядчиками, это также особо отмечается в бизнес-плане. Обосновывается целесообразность выбора конкретных партнеров с точки зрения минимума затрат на производство, транспортировку, входного контроля поставляемых субподрядчиком узлов и полуфабрикатов. При выборе партнеров оцениваются их надежность, производственные, финансовые, кадровые возможности, престижность.

Особо в бизнес-плане рассматривается действующая на предприятии система управления качеством продукции. Сообщается, на каких стадиях и какими методами будет проводиться контроль качества, какими стандартами при этом будут руководствоваться производители продукции.

В план производства могут включаться также сведения о системе охраны окружающей среды, указываться принимаемые меры по утилизации отходов и соответствующие затраты.

Производственная программа (прогноз объемов производства и реализации продукции), приводимая в бизнес-плане, составляется на основе результатов маркетинговых исследований рынка сбыта с последующим их сопоставлением с производственными возможностями предприятия.

Производственная программа определяет необходимый объем производства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж. Она обусловливает задания по вводу в действие новых производственных мощностей, потребность в материально-сырьевых ресурсах, численности персонала, транспорте.

Предприятия формируют производственную программу на основе государственного заказа, заказов потребителей, выявленного в процессе изучения рынка потребительского спроса.

Основными показателями производственной программы являются:

1) номенклатура, содержащая наименование продукции с указанием количества, качества и сроков сдачи;

2) товарная продукция;

3) незавершенное производство;

4) валовая продукция.

Производственная деятельность предприятия, в свою очередь, характеризуется системой показателей:

1) спросом на продукцию;

2) производственной мощностью;

3) объемом производства;

4) издержками и цен;

5) потребностью в ресурсах и инвестициях;

6) общим и чистым доходом предприятия;

7) дивидендами на акции и т. д.

План производства и реализации продукции содержит, как правило, систему натуральных и стоимостных показателей.

Преимуществами натуральных показателей являются наглядность, объективность оценки удовлетворения потребности в конкретном виде продукции, вклада каждого предприятия в решение этой задачи, степени использования мощностей и производственных ресурсов.

Недостаток – затруднено определение общего объема производства и реализации на предприятиях с многономенклатурным выпуском продукции.

К основным стоимостным показателям выпуска продукции на предприятии относятся валовой оборот, внутризаводской оборот, товарная продукция, валовая продукция, объем реализуемой продукции, нормативная стоимость обработки (НСО), чистая и условно-чистая продукция.

В разные периоды развития экономики страны отдавалось предпочтение то одним, то другим стоимостным показателям, характеризующим объем выпуска продукции.

Валовой оборот предприятия представляет собой суммарную стоимость продукции всех основных, вспомогательных, обслуживающих цехов. В валовой оборот продукция включается независимо от того, предназначена она для отпуска за пределы или для дальнейшей промышленной переработки на этом же предприятии. Таким образом, этот показатель допускает повторный счет продукции в пределах предприятия. Исчисление валового оборота приобретает определенное экономическое значение при анализе работы предприятия, обосновании планируемых показателей, когда изменяется производственная структура предприятия (вводятся новые цехи, расширяются существующие), когда изменяется структура производства вследствие изменения (увеличения, уменьшения) объема кооперированных поставок на предприятие.

Внутризаводской оборот – сумма стоимости продукции собственного производства, потребленного внутри предприятия на производственные нужды. К производственному потреблению внутри предприятия относятся переработка полуфабрикатов своей выработки для производства готовой продукции, потребление электроэнергии, сжатого воздуха, пара своей выработки, использование деталей, изделий своей выработки на текущий ремонт зданий, сооружений, оборудования.

Товарная, валовая, реализованная продукция определяется по заводскому методу, т. е. из стоимости планируемых к производству готовых изделий и полуфабрикатов исключается стоимость той части продукции, которая используется внутри предприятия на собственные промышленно-производственные нужды. Недостаток этого метода состоит в том, что величина товарной, валовой, реализованной продукции может меняться в результате изменения организационной структуры предприятий. Так, объединение двух и более предприятий в одно (при комбинировании производства) приводит к снижению, а разделение предприятий (при специализации производства) – к росту величины этих показателей. Величина товарной, валовой, реализованной продукции не зависит от того, само предприятие добывает, вырабатывает сырье, полуфабрикаты для производства готовой продукции или получает их со стороны.

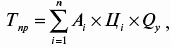

Товарной продукцией предприятия является продукция, произведенная в отчетном периоде и реализованная или предназначенная к реализации. В состав товарной продукции (Тпр) включают готовые изделия (Гиз); полуфабрикаты, предназначенные для отпуска сторонним потребителям (Пф); работы промышленного характера, выполненные по заказам со стороны (Рпр); все виды ремонтных работ, выполненных по заказам со стороны (Рраб); продукцию вспомогательных цехов, выполненную для реализации на сторону или для своего использования (В ). Таким образом, объем товарной продукции можно определить по формуле:

Тпр = Гиз + Пф + Рпр + Рраб + Вц

или

где Аi – продукция i-го вида;

Цi — цена единицы продукции i-го вида;

Qу — стоимость оказанных услуг.

Объем товарной продукции определяется в действующих (текущих) ценах предприятия и является базой для исчисления налогов (НДС, акцизов и др.). Товарная продукция определяется всегда без учета НДС и других специальных налогов.

Валовой называется вся продукция, произведенная предприятием за отчетный период, независимо от степени ее готовности и назначения к использованию. Объем валовой продукции (Впр ) можно определить по формуле:

Впр = Тпр + (Нк – Нн),

где Нк — остаток незавершенного производства на конец года, руб.;

Нн — то же на начало года.

Остатки незавершенного производства определяются по данным бухгалтерского учета или инвентаризации. Нормальная величина незавершенного производства на конец планового периода должна соответствовать условиям производства последующего периода.

Реализуемая продукция — это готовая продукция, предназначенная к реализации, сданная на склад готовой продукции и оформленная документально до 24 ч последнего дня месяца или до 8.00 утра 1-го числа месяца, следующего за отчетным периодом.

Объем реализуемой продукции в планируемом периоде (Qрп) может быть установлен по формуле:

Qпр = Он + Тпр – Ок,

где Он, Ок – остатки готовой продукции на складе на начало и конец рассматриваемого периода (года, месяца и т. д.);

Тпр – товарная продукция по плану.

В условиях рыночной экономики особое значение должно придаваться показателю «объем реализованной продукции» по договорам поставок, который определяет эффективность, целесообразность хозяйственной деятельности предприятия.

Реализованная продукция – это отгруженная покупателю готовая продукция, за которую перечислены денежные средства на расчетный счет поставщиков. Измеряется в действующих ценах.

В соответствии с Положением о бухгалтерском учете и отчетности в РФ выручка от реализации продукции может определяться двумя способами.

1. По мере ее оплаты, поступления денежных средств на счета в учреждения банков, а при расчете наличными деньгами – по поступлении средств в кассу.

2. По отгрузке товаров и предъявлении покупателю (заказчику) расчетных документов.

Каждое предприятие при разработке отчетной политики на плановый период принимает один из двух вариантов учета выручки от реализации продукции, исходя из условий хозяйствования и заключенных договоров. Первый вариант признания выручки от реализации является в настоящее время наиболее распространенным в российской экономике. Однако он снижает достоверность при подсчете производственного результата: происходит начисление расходов (материалов, зарплаты и др.) в одном отчетном периоде, а выручка за отгруженную продукцию очень часто поступает в другом, что объясняется общим резким спадом объемов реализации продукции, иными словами, предприятие часто работает на склад.

Второй вариант учета реализации обеспечивает большую достоверность в подсчете производственного результата. Однако у предприятия сразу же возникает задолженность по НДС, налогу на прибыль в связи с реальным поступлением денег, и оно быстро становится неплатежеспособным, финансовым банкротом. Огромная взаимная задолженность, отсутствие финансовой дисциплины заказчиков, высокий уровень монополизации приводят к тому, что уровень использования второго варианта незначителен. Наиболее часто он применяется на предприятиях транспорта, связи, в строительстве.

Процесс реализации завершает кругооборот хозяйственных средств предприятия, что позволяет ему выполнять свои обязательства перед госбюджетом, банком по ссудам, рабочими и служащими, поставщиками и возмещать производственные затраты. Невыполнение заданий по реализации вызывает замедление движения оборотных средств, задерживает платежи, ухудшает финансовое положение предприятия.

Показатели валовой, товарной и реализованной продукции не в полной мере характеризуют конечный результат работы предприятия. Это обусловлено тем, что в объем этой продукции входят материальные затраты, которые имеют большой удельный вес. Поэтому для измерения собственного вклада предприятия в производство продукции необходимо использовать показатели:

1) условно-чистой продукции, которая включает затраты по заработной плате с начислениями, амортизационные отчисления и прибыль;

2) чистой продукции. Это часть валовой продукции, соответствующая вновь созданной стоимости, т. е. это условно-чистая продукция без амортизации;

3) нормативной чистой продукции, отличающейся от чистой тем, что образуется на основе стабильных норм.

Важными рыночными индикаторами служат показатели обновляемости выпускаемой продукции. В соответствии со своим жизненным циклом каждый вид продукции достигает известного периода предельной эффективности, и поэтому периодически необходим пересмотр ассортимента.

Коэффициент обновляемости продукции характеризует соотношение новой и старой продукции, используется на многих предприятиях как утверждаемый плановый показатель в общем объеме производства. Особенно широко используется в зарубежной практике.

Производственная программа предприятия должна разрабатываться в следующей последовательности:

1) фирма производит исследование рынка, определяет позицию товара на рынке, возможный спрос и объем продаж;

2) на основе возможного объема продаж определяют объем реализуемой продукции:

Nреал = Qпродаж ? Ц;

3) планируют объем товарной продукции:

Nтов = Nреал – (Он – Ок);

4) определяют величину валовой продукции:

Nвал = Nтов + (Нк – Нн);

5) сопоставляют возможный объем выпуска продукции с имеющимися материальными, финансовыми и другими ресурсами.

В бизнес-плане приводятся данные об объемах выпуска каждого вида продукции в натуральных единицах, а также планируемые значения этих показателей на ближайшие 3 – 5 лет.

Для уже существующего бизнеса описываются производственные мощности, включая производственные и административные помещения, склады и площадки, специальное оборудование, механизмы и другие производственные фонды, имеющиеся на предприятии.

План производства должен соответствовать мощности предприятий – объему или количеству единиц продукции (услуг, работ), которые можно изготовить за определенный период.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте, предусмотренных планом продаж, при полном использовании производственного оборудования, площадей и с учетом прогрессивной технологии, передовой организации труда и производства.

Расчет производственной мощности предприятия является важнейшим этапом обоснования производственной программы. На основе расчетов производственной мощности выявляются внутрипроизводственные резервы роста производства, устанавливаются объемы выпуска продукции и определяется потребность в увеличении производственных мощностей за счет технического перевооружения, реконструкции и расширения действующих и строительства новых мощностей.

Планирование производственной мощности основано на учете факторов, от которых зависит ее величина. При расчете мощности принимаются во внимание следующие факторы:

1) структура и величина основных производственных фондов;

2) качественный состав оборудования, уровень физического и морального износа;

3) передовые технические нормы производительности оборудования, использования площадей, трудоемкости изделий, выхода продукции из сырья;

4) прогрессивность применяемых технологических процессов;

5) степень специализации;

6) режим работы предприятия;

7) уровень организации производства и труда;

8) фонд времени работы оборудования;

9) качество сырья и ритмичность поставок.

Производственная мощность – величина непостоянная. Выбытие мощности происходит по следующим причинам: износ и выбытие оборудования, увеличение трудоемкости изготовления изделий, изменение номенклатуры и ассортимента выпускаемой продукции, уменьшение фонда времени работы, окончание срока лизинга оборудования. Эти же факторы действуют и в обратном направлении.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, поточных линий, станков (агрегатов) с учетом мер по ликвидации узких мест и возможной кооперации производства.

В расчет производственной мощности включается все наличное оборудование, в том числе и бездействующее в связи с неисправностями, ремонтом, модернизацией. Учитывается оборудование, находящееся в монтаже и на складах, предназначенное к вводу в эксплуатацию в планируемом периоде. При расчете мощности не рассматривается оборудование вспомогательных и обслуживающих цехов.

Расчет производственной мощности предприятия должен производиться в следующей последовательности:

1) расчет производственной мощности агрегатов и групп технологического оборудования;

2) расчет производственной мощности производственных участков;

3) расчет производственной мощности цехов (корпуса, производства);

4) расчет производственной мощности предприятия в целом.

Для расчета производственной мощности применяются два метода:

1) по производительности оборудования;

2) по трудоемкости изготовления продукции.

В непрерывных производствах мощность агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах – по трудоемкости изготовления продукции.

Планирование производственной мощности заключается в выполнении комплекса плановых расчетов, позволяющих определить:

1) входную мощность;

2) выходную мощность;

3) показатели степени использования мощности.

Входная мощность определяется по наличному оборудованию, установленному на начало планового периода.

Выходная мощность – это мощность на конец планового периода, рассчитываемая на основе входной мощности, выбытия и ввода мощности в течение планового периода.

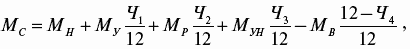

Планирование выпуска продукции осуществляется исходя из среднегодовой мощности (МС), рассчитываемой по формуле:

где Мн – производственная мощность на начало планируемого периода;

Му – увеличение мощности за счет организационных и других мероприятий, не требующих капитальных вложений;

Ч1, …, Ч4 – соответственно число месяцев работы мощности;

Мр – прирост мощности за счет технического перевооружения, расширения и реконструкции предприятия;

Мун – увеличение или уменьшение мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением промышленно-производственных фондов от других предприятий и передача их другим организациям, включая лизинг;

Мв – уменьшение мощности за счет ее выбытия вследствие ветхости.

Необходимо различать фактическую и проектную мощность. Их соответствие характеризуется степенью освоения.

Степень освоения проектных мощностей характеризуется следующими показателями:

1) продолжительностью (сроком) освоения;

2) уровнем освоения проектной мощности;

3) коэффициентом использования вводимых в действие мощностей;

4) объемом производства продукции в период освоения;

5) достижением проектных уровней себестоимости, производительности труда и рентабельности.

Под периодом (сроком) продолжительности освоения проектной мощности предприятия или его части (цеха, участка, агрегата) понимается время со дня подписания акта приемки в эксплуатацию до устойчивого выпуска продукции планируемым объектом. Объем производства продукции на объектах, находящихся в стадии освоения проектных мощностей, должен определяться с учетом этого показателя. При планировании этого показателя не должно учитываться время, затраченное на подготовку производства к выпуску новой продукции на вводимом в действие объекте, проведение пусконаладочных работ и комплексного апробирования оборудования. Уровень освоения – это устойчиво достигнутый на определенную дату процент (коэффициент) освоения проектной мощности. Он рассчитывается как отношение выпуска продукции в определенный период (час, сутки, месяц, год) к соответствующей (часовой, суточной, месячной, годовой) проектной мощности.

Разрабатывается баланс производственных мощностей.

По результатам всех расчетов разрабатывается баланс производственной мощности с целью более полной увязки проекта производственной программы и производственной мощности предприятия. В нем отражаются входная, выходная и среднегодовая мощность, а также ввод и выбытие мощностей. На основе баланса производственных мощностей и в ходе его разработки осуществляются:

1) уточнение возможностей производственной программы;

2) определение степени обеспечения производственными мощностями программы работ по подготовке производства новых изделий;

3) определение коэффициента использования производственных мощностей и основных фондов;

4) выявление внутрипроизводственных диспропорций и возможностей их устранения;

5) определение необходимости в инвестициях по наращиванию мощностей и ликвидации узких мест;

6) определение потребности в оборудовании или выявление излишков оборудования;

7) поиск наиболее эффективных вариантов специализации и кооперирования.

Баланс производственной мощности по видам продукции на конец планируемого года рассчитывается путем суммирования мощности на начало года и ее прироста за вычетом выбытия.

Расчет баланса производственных мощностей производится для каждого вида профилирующей продукции по следующей структуре.

Раздел 1. Мощность на начало планового периода:

1) наименование продукции;

2) единица измерения;

3) код продукции;

4) мощность по проекту или расчету;

5) мощность на конец базисного года.

Раздел 2. Увеличение мощности в планируемом году:

1) прирост мощности, всего;

2) в том числе за счет:

а) ввода в действие новых и расширение действующих;

б) реконструкции;

в) перевооружения и организационно-технических мероприятий. Из них:

– за счет изменения режима работы, увеличения сменности часов работы;

– за счет изменения номенклатуры продукции и уменьшения трудоемкости;

г) получения в лизинг, аренду от других хозяйствующих субъектов.

Раздел 3. Уменьшение мощности в планируемом году:

1) выбытие мощности, всего;

2) в том числе за счет:

а) изменения номенклатуры продукции или увеличения трудоемкости;

б) изменения режима работы, уменьшения сменности, часов работы;

в) выбытия вследствие ветхости, исчерпания запасов;

г) передачи в лизинг, аренду другим хозяйствующим субъектам.

Раздел 4. Мощность на конец планируемого периода:

1) мощность на конец года;

2) среднегодовая мощность в планируемом году;

3) выпуск продукции или количество перерабатываемого сырья в планируемом году;

4) коэффициент использования среднегодовой мощности в планируемом году.

На основе сведений о существующей потребности в производственных мощностях, производственных помещениях устанавливается потребность в дополнительном оборудовании и общая потребность в основных фондах и нематериальных активах. Расчет потребности в основных фондах осуществляется по виду основных фондов исходя из нормативов производительности.

Также в плане производства рассчитываются нормативы оборотных средств методом прямого счета. Последний предусматривает расчет величины каждого элемента оборотных средств в условиях достигнутого организационно-технического уровня предприятия с учетом всех изменений, предусмотренных в развитии техники, технологии и организации производства.