Программирование станков с ЧПУ (станков с числовым программным управлением) — это создание программных инструкций для управляющих станком контроллеров. Станки с ЧПУ — неотъемлемая часть автоматизации производства, которая повышает его эффективность и прибыльность. Эта статья расскажет вам о том, что такое ЧПУ, какие типы станков с ЧПУ существуют, как составлять и писать программы для станков с ЧПУ.

Введение

У каждого типа производственного процесса есть свои преимущества и недостатки, эта статья фокусируется на процессе обработки на станках с ЧПУ, обрисовывая основы процесса, а также различные компоненты и инструменты станка с ЧПУ. Кроме того, в этой статье рассматриваются различные операции механической обработки с ЧПУ и представлены альтернативы процесса обработки с ЧПУ. Здесь вы узнаете о том, как составлять программы для станков с ЧПУ, то есть — самые основы написания программ для станков с ЧПУ — вот о чем эта статья.

1. Программирование станка с ЧПУ: общие сведения

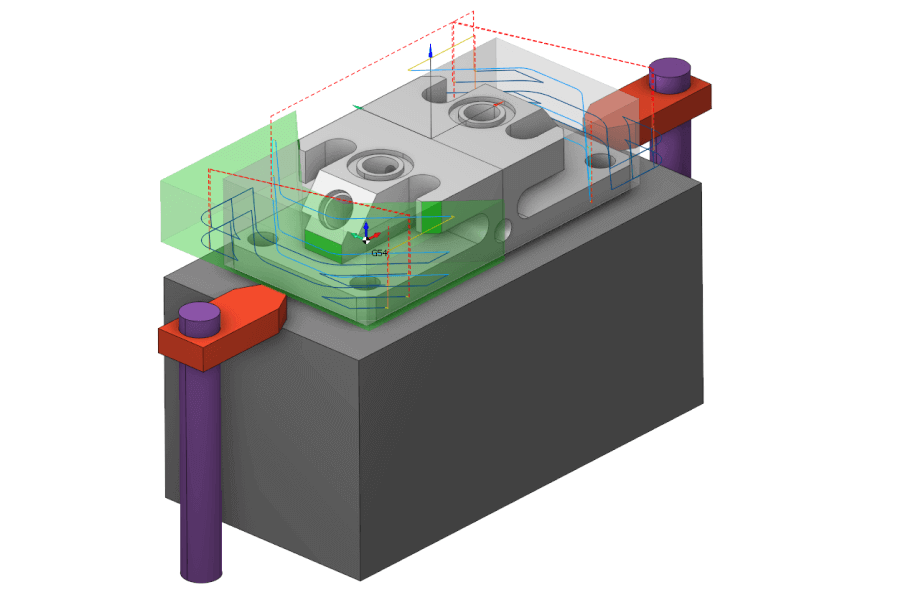

Источник:autodesk.com

Обработка на станках с ЧПУ применяется в производстве разного масштаба — от небольших мастерских до крупных представителей промышленности.

«ЧПУ» означает «числовое программное управление», а определение обработки на станках с ЧПУ строится на том, что это производственный процесс, в котором обычно используются компьютеризированные элементы управления и станки для удаления материала из заготовки. Этот процесс подходит для различных материалов, включая металлы, пластмассы, дерево, стекло, пену и композиты, и находит применение в различных отраслях промышленности, таких как автопром и аэрокосмос.

Если говорить о самом станке с ЧПУ — это любой станок для обработки или создания деталей, который управляется заданной программой и выполняет действия автономно, без участия оператора; включая в том числе, но не исключая неназванных: фрезерные станки с ЧПУ, токарные станки с ЧПУ, лазерные граверы и резаки, многофункциональные обрабатывающие центры, станки электроэрозионной резки, станки абразивной резки, 3D-принтеры любого типа также являются станками с ЧПУ, хоть и используют аддитивный а не субтрактивный процесс; существуют также устройства, совмещающие в себе процессы удаления и добавления материала (МФУ — многофункциональные устройства, обычно это гибрид фрезера с ЧПУ и 3D-принтера).

Пятиосевой фрезерный станок с ЧПУ / Источник: i.ytimg.com

Субтрактивные производственные процессы, такие как обработка на станках с ЧПУ, отличаются от аддитивных производственных процессов, таких как 3D-печать, или процессов формовочного производства, таких как литье под давлением и штамповка. В то время, как процессы вычитания удаляют часть материала заготовки для создания нужных форм и конструкций, аддитивные процессы добавляют материал, а процессы формирования изменяют его форму без изменения объема. Автоматизированная обработка на станках с ЧПУ позволяет производить высокоточные детали и обеспечивать экономическую эффективность при выполнении единичных и средних объемов производства. Несмотря на то, что обработка на станках с ЧПУ демонстрирует определенные преимущества по сравнению с другими производственными процессами, степень сложности получаемых деталей и экономическая эффективность в ее рамках ограничены.

2. Типы станков с ЧПУ

Источник: autodesk.com

В зависимости от выполняемой операции, используются различные станки с ЧПУ. Для изготовления одной детали на разных стадиях может применяться разное оборудование. Общим для всех станков с ЧПУ остается сам принцип автономной работы и программного управления.

2.1. Сверлильный станок с ЧПУ

Источник:proakril.com

В сверлении используются вращающиеся сверла для образования цилиндрических отверстий в заготовке. Конструкция сверла позволяет отходам металла, то есть стружке, падать с заготовки. Существует несколько типов сверл, каждый из которых используется для конкретного применения. Доступные типы сверл включают: сверла для точения (для изготовления мелких или направляющих отверстий), сверла для долбления (для уменьшения количества стружки на заготовке), сверла для винтовых станков (для сверления без направляющего отверстия) и другие.

2.4.Фрезерное оборудование с ЧПУ

Фрезерный станок со сменой инструмента VENO UA481-2040-A4 / Источник: top3dshop.ru

Для фрезерования используются вращающиеся многоточечные режущие инструменты. Фрезерные инструменты ориентированы горизонтально или вертикально, это могут быть концевые фрезы, спиральные и фасочные фрезы и другие виды фрез.

Фрезерные станки с ЧПУ могут быть ориентированы горизонтально или вертикально, иметь три и более степени свободы — геометрические оси взаимного перемещения инструментов и заготовки.

2.3.Токарное оборудование с ЧПУ

Источник: besplatka.ua

В токарной обработке используются одноточечные режущие инструменты для удаления материала с вращающейся детали. Конструкция токарного инструмента варьируется в зависимости от конкретного применения, с инструментами для черновой, чистовой обработки, нарезания резьбы, формовки, подрезки, отрезания и обработки канавок. Многие токарные станки с ЧПУ снабжены системой автоматической замены инструмента в процессе работы.

2.4. Модели станков с ЧПУ

Источник: rozetka.com

Станки с ЧПУ доступны в стандартных и настольных моделях. Стандартные станки с ЧПУ — это типичные станки промышленного форм-фактора, настольные станки с ЧПУ — это небольшие, более легкие станки. Обычно настольные модели работают с более мягкими материалами, такими как дерево, пенопласт и пластик, производят более мелкие детали и подходят для легких и умеренных объемов производства. Доступные типы настольных станков с ЧПУ включают: лазерные резаки и граверы, фрезерные станки размером с плоттер и другие.

3. Как составлять программы для станков с ЧПУ

Источник: vseochpu.ru

Раньше для программирования станков с ЧПУ использовались перфоленты, перфокарты и прямой ввод операций в контрольный блок. Сейчас управляющая программа составляется как правило заранее, в специальном ПО, и либо переносится на станок с помощью переносного носителя информации (например USB-флешки), либо передается напрямую по внутренней сети предприятия.

Разработка программы для станков с ЧПУ включает в себя следующие этапы:

- Разработка модели САПР

- Преобразование файла CAD в программу ЧПУ

- Подготовка станка с ЧПУ

- Выполнение операции обработки

3.1. Модели САПР

Источник: ostec-3d.ru

Процесс обработки начинается с создания в ПО цифровой модели детали. Программное обеспечение САПР позволяет разработчикам и производителям создавать модель своих деталей и изделий вместе с необходимыми техническими характеристиками, такими как размеры и геометрия, для дальнейшего изготовления.

Размеры и геометрия детали ограничены возможностями станка и инструмента. Кроме того, свойства обрабатываемого материала, дизайн инструмента и его характеристики также ограничивают возможности проектирования, вводя такие обязательные величины как минимальная толщина детали, максимальный размер детали, а также сложность внутренних полостей и элементов.

По завершении проектирования в САПР проектировщик экспортирует модель в совместимый с системой станка формат файла.

3.2. Конвертация файлов САПР

Источник: rflira.ru

Отформатированный файл проходит через программу CAM, в которой модель преобразуется в управляющий код для станка.

Станки с ЧПУ используют несколько форматов исполняемого кода, такие как G-код, M-код и другие. Наиболее известный и применяемый из них — G-код. М-код может управлять вспомогательными функциями машины.

Как только программа работы сгенерирована, оператор загружает ее в станок с ЧПУ.

3.3. Подготовка станка с ЧПУ

Источник: pinterest.com

Прежде чем оператор запустит программу, он должен подготовить станок к работе, в первую очередь — установить исходную заготовку и инструмент, убедиться в исправности станка и функционировании всех систем, при необходимости провести калибровку.

После полной настройки станка оператор может запустить программу.

3.4. Выполнение операции обработки

Источник: youtube.com

Программа действует как инструкция для приводов станка с ЧПУ, заставляя его двигатели перемещать заготовку и инструмент, изменять их взаимное расположение. Контроллер передает электрические импульсы на двигатели приводов в заданном программой порядке и с заданной длительностью, таким образом санок выполняет предусмотренные оператором действия.

4. Типы операций

Производимые станками с ЧПУ операции представлены в широком ассортименте, в их числе механические, химические, электрические и термические процессы, которые удаляют необходимый материал из заготовки для производства детали.

Некоторые из наиболее распространенных операций механической обработки на станках с ЧПУ разного типа:

- сверление

- фрезерование

- раскрой материала

- гравировка и вырезание

- обточка (токарные работы)

- развертка и нарезка резьбы

- закручивание винтовых соединений

Это лишь несколько основных, на самом деле операций сотни, и невозможно перечислить все, так как периодически появляются новые, вместе с новыми станками с увеличенной функциональностью.

4.1. Сверление на станках с ЧПУ

Источник: ritmindustry.com

При сверлении на станке с ЧПУ, как правило, станок подает вращающееся сверло перпендикулярно плоскости поверхности заготовки, что создает вертикально выровненные отверстия с диаметром равным диаметру используемого сверла. Угловые сверлильные операции могут быть выполнены с применение специальных приспособлений, либо пятиосевых станках. Помимо сверления, сверлильные станки производят также зенкование, развертывание и нарезание резьбы.

4.2. Фрезерный станок с ЧПУ

Источник: 3dtool.ru

Фрезерование — это процесс обработки, в котором используются фрезы — вращающиеся многоточечные режущие инструменты. Станок с ЧПУ обычно подает заготовку к режущему инструменту в направлении вращения режущего инструмента, тогда как при ручном фрезеровании станок подает заготовку в противоположном направлении. Инструмент к заготовке подается в нескольких координатных осях: X и Y — право/лево и вперед/назад; и Z — вверх/вниз. Такой станок способен создавать рельефное трехмерное изображение разной сложности с высокой точностью, ограниченной только размерами используемых фрез и точностными характеристиками самого станка. Трехосевые фрезерные станки с ЧПУ выполняют операции: фрезерование объемных изделий, раскрой листового материала, формирование кромок и отверстий сложной формы и т.д.

4.3. Токарный станок с ЧПУ

Источник: thomasnet.com

Токарная обработка — это процесс обработки, при котором для удаления материала с вращающейся детали используются одноточечные режущие инструменты. При токарной обработке станок с ЧПУ подает режущий инструмент линейным движением вдоль поверхности вращающейся детали, удаляя материал по окружности, до достижения желаемого диаметра, чтобы получить цилиндрические и конические детали с разной кривизной поверхности. Также среди функций токарного станка с ЧПУ: расточка, торцевание, нарезание канавок и нарезание резьбы.

5.Типы программного обеспечения для станков с ЧПУ

Приложения, используемые для создания и подготовки к работе управляющих станками программ, относятся к следующим категориям:

- CAD

- CAM

- CAE

САПР или CAD — программное обеспечение для автоматизированного проектирования. Это программы, используемые для черчения и создания двухмерных векторных траекторий и трехмерных цифровых моделей деталей и поверхностей, а также сопутствующих технической документации и спецификаций. Конструкции и модели, созданные в программе CAD, обычно используются программой CAM для создания необходимой исполняемой программы для изготовления детали на станке с ЧПУ. Программное обеспечение САПР также можно использовать для определения оптимальных свойств деталей, оценки и проверки конструкций, моделирования изделий без прототипа и предоставления данных о конструкции производителям и мастерским.

Источник:youtube.com

CAM — программное обеспечение для автоматизированного производства. Это программы, используемые для извлечения технической информации из модели CAD и создания файла исполняемого кода для станка с ЧПУ. CAM переводит проект детали в набор команд для станка, управляющий длительностью, интенсивностью и очередностью работы каждого привода.

Источник: vseochpu.ru

CAE — еще один вид ПО для автоматизированного проектирования. Это программы, используемые инженерами на этапах предварительной обработки, анализа и последующей разработки проекта. Программное обеспечение CAE используется в качестве вспомогательного средства в таких процессах, как проектирование, моделирование, планирование, производство, диагностика и ремонт; оно помогает в оценке и изменении дизайна продукта.

Источник: youtube.com

Некоторые программные комплексы сочетают в себе все возможности программного обеспечения CAD, CAM и CAE.

6. Написание программ для станков с ЧПУ

Несмотря на то, что технологии производства развиваются непрерывно, основы создания программ обработки деталей на станках с ЧПУ неизменны. Например — ни одна программа для станка с ЧПУ не может быть полной или работоспособной без G-кодов.

6.1. G-код

Управляющие программы для станка, ответственные за формирование детали и содержащие в себе детально расписанные по времени инструкции для каждого двигателя осевых приводов и шпинделей, называются “джи-кодами” (G-Code).

Источник: s3-us-west

Формат G-кода был создан в 1960-х годах Ассоциацией электронной промышленности (EIA). Официальное название языка программирования выглядит как RS-274D. G-кодом он называется потому, что многие строки в коде начинаются с буквы G.

Хотя G-код и является универсальным стандартом, многие компании, производители станков с ЧПУ, вносят в него свои особенности, что может помешать совместимости джи-кодов и оборудования. Обычно G-код пишется для станка с известными характеристиками, и отсутствие указанной в коде цепи в схеме станка, как и появление лишней, могут сделать его бесполезным.

6.1.1. Блоки G-кода

Стандарт G-кода был опубликован еще во времена, когда машины имели небольшие объемы памяти. Из-за этого ограничения памяти G-код является чрезвычайно компактным и лаконичным языком, который на первый взгляд может показаться архаичным. Возьмем, к примеру, эту строку кода:

G01 X1 Y1 F20 T01 M03 S500

В этой единственной строке мы даем машине ряд инструкций:

- G01 — Выполнить линейное перемещение

- X1 / Y1 — перейти к этим координатам X и Y

- F20 — движение со скоростью подачи 20

- T01 — Используйте инструмент 1, чтобы выполнить работу

- M03 — включить шпиндель

- S500 — установить скорость вращения шпинделя 500

То есть, в результате выполнения этой короткой строки, станок: переместит шпиндель в заданные координаты, двигая его с указанной скоростью, установит выбранный инструмент, запустит шпиндель и будет вращать фрезу с заданной скоростью вращения.

Несколько строк G-кода, подобные этим, объединяются, чтобы сформировать полную программу для станка с ЧПУ. Ваш станок будет читать его по одной строке, слева направо и сверху вниз, как при чтении книги. Каждый набор инструкций находится на отдельной строке.

6.1.2. Программы G-кода

Цель каждого написанного G-кода — производить детали максимально безопасным и эффективным способом. Чтобы достичь этого, блоки G-кода располагают в логичном и простом порядке, например:

- Запуск программы

- Загрузка необходимого инструмента

- Включение шпинделя

- Включение охлаждения жидкостью

- Перемещение инструмента в положение над деталью

- Начало процесса обработки

- Выключение охлаждающей жидкости

- Отключение шпинделя

- Отвод шпинделя от детали

- Завершение программы

Этот поток — чрезвычайно простая программа, использующая только один инструмент для одной операции. На практике, как правило, повторяют шаги 2–9. Например, приведенная ниже программа G-кода охватывает все приведенные выше блоки кода с повторяющимися разделами, где это необходимо:

Источник: autodesk.com

6.1.3. Модальные и адресные коды

Как и другие языки программирования, G-код имеет возможность повторять действие до бесконечности. Этот процесс использует зацикливание модального кода и выполняет действие, пока вы не отключите его или запустите выполнение другого кода. Например, M03 — это модальный код, который будет запускать шпиндель до бесконечности, пока вы не скажете ему остановиться на M05. Теперь подождите секунду. Это слово (помните: слово — это маленький кусочек кода) не начиналось с буквы G, но все равно это G-код. Слова, начинающиеся с буквы M, являются машинными кодами и включают или выключают такие функции машины, как охлаждающая жидкость, шпиндель и зажимы.

G-код также включает в себя полный список кодов адресов. Коды адресов начинаются с буквенного обозначения, например G, затем идет набор цифр. Например, X2 определяет код адреса X-координаты, где 2 — это значение на оси X, на которое перемещается инструмент.

Список кодов адресов:

Источник: autodesk.com

Есть также несколько специальных кодов символов, которые можно добавить в программу G-кода. Они обычно используются для запуска программы, комментирования текста или игнорирования символов, и включают в себя такие символы:

- % Начинает или заканчивает программу

- () Определяет комментарий, написанный оператором ЧПУ, иногда они должны быть во всех заглавных буквах

- / Игнорирует все символы, которые идут после косой черты

- ; Определяет, когда заканчивается блок кода, не отображается в текстовом редакторе.

6.1.4. Самые распространенные G-кода

Строки начинающиеся на G и M будут составлять большую часть при составлении программы для станков с ЧПУ. Коды, начинающиеся с буквы G, подготавливают вашу машину к выполнению определенного типа движения. Наиболее распространенные G-коды, с которыми вы будете сталкиваться снова и снова в каждой программе для станков с ЧПУ, включают в себя:

- G0 — Быстрое движение

Этот код говорит машине переместить инструмент к указанной позиции координат как можно быстрее. G0 задействует движение по обеим осям, а когда координата по одной из них достигнута, движение продолжается по второй. Вот пример такого движения:

Источник: autodesk.com

- G1 — линейное движение

Этот код говорит машине переместить инструмент по прямой линии к координатной позиции с определенной скоростью подачи. Например, G1 X1 Y1 F32 переместит машину к координатам X1, Y1 со скоростью подачи 32.

- G2, G3 — дуга по часовой стрелке, дуга против часовой стрелки

Эти коды говорят машине переместить инструмент по дуге к координатному пункту назначения. Две дополнительные координаты, I и J, определяют местоположение центра дуги, как показано ниже:

Источник: autodesk.com

- G17, G18, G19 — Обозначения плоскостей

Эти коды определяют, на какой плоскости будет обрабатываться дуга. По умолчанию ваш станок с ЧПУ будет использовать G17, который является плоскостью XY. Две другие плоскости показаны на рисунке ниже:

Источник: autodesk.com

- G40, G41, G42 — Компенсация диаметра фрезы

Эти коды определяют компенсацию диаметра фрезы, или CDC, которая позволяет станку с ЧПУ позиционировать свой инструмент слева или справа от определенной траектории. D-регистр хранит смещение для каждого инструмента.

Источник: autodesk.com

- G43 — Компенсация длины инструмента

Этот код определяет длину отдельных инструментов, используя высоту оси Z. Это позволяет станку с ЧПУ понять, где наконечник инструмента по отношению к изделию, над которым он работает. Регистр определяет коррекции на длину инструмента, где H — коррекция на длину инструмента, а Z — длина инструмента.

Источник:autodesk.com

- G54 — Смещение работы

Этот код используется для определения смещения прибора, которое определяет расстояние от внутренних координат станка до точки отсчета на заготовке. В приведенной ниже таблице только G54 имеет определение смещения. Однако можно запрограммировать несколько смещений, если задание требует обработки нескольких деталей одновременно.

Источник: autodesk.com

6.2. M-коды

М-коды — это машинные коды, которые могут отличаться на разных станках с ЧПУ. Эти коды управляют функциями вашего станка с ЧПУ, такими как направления охлаждающей жидкости и шпинделя. Некоторые из наиболее распространенных M-кодов включают в себя:

Источник: autodesk.com

7. Как написать программу для станков с ЧПУ

Источник: http://intellectronics.com

Программирование станков с ЧПУ не так сложно освоить, особенно программирование для токарных станков, потому что токарные станки с ЧПУ имеют только две оси для работы — X и Z, где X контролирует диаметр детали в месте применения инструмента, а Z — место его применения на отрезке длины детали.

Чтобы написать программу для токарного станка с ЧПУ необходимо следовать несложной инструкции.

Сначала нужно вызвать подходящий режущий инструмент для обработки. Этот шаг зависит от станка с ЧПУ и доступного в нем набора инструментов. Используется команда:

Т5 или Т0505

Теперь загрузите значение, соответствующее обозначению выбранного инструмента:

G10 — G54

Поверните главный шпиндель токарного станка с ЧПУ. Команда для вращения главного шпинделя:

G97 S1000

Приведенная выше команда программирования не заставит шпиндель вращаться, она задаст скорость для него 1000 об/мин, чтобы фактически повернуть шпиндель, нужно дать другую команду — чтобы вращать шпиндель в CW (по часовой стрелке) или CCW (против часовой стрелки):

M03 (Повернуть шпиндель по часовой стрелке)

M04 (Повернуть шпиндель против часовой стрелки)

M05 (Остановить шпиндель)

Чтобы включить охлаждающую жидкость на станке с ЧПУ:

M08 (СОЖ)

M09 (СОЖ OFF)

Теперь самое время переместить инструмент. Для его перемещения есть несколько команд программирования.

Для быстрого перемещения инструмента (Rapid Traverse):

G00 X … Z …

Где G00 это команда на быстрое перемещение, а значения X и Z являются координатами пункта назначения для инструмента.

Чтобы перемещать инструмент с контролируемой подачей, то есть с заданной скоростью (Linear Traverse), нужно использовать следующую команду:

G01 X … Z … F …

Где G01, соответственно, команда выбранного действия, X и Z являются координатами пункта назначения по осям X и Z, а F задает момент (скорость/усилие) подачи инструмента.

Для обработки дуги или круговой интерполяции на компоненте используются следующие команды программирования для станков с ЧПУ или G-коды:

G02 X … Z … R …

G03 X … Z … R …

G02 используется для дуги по часовой стрелке, а G03 — против часовой стрелки. Значения X и Z являются координатами пункта назначения, а R — радиусом дуги.

Чтобы завершить выполнение программы используется команда:

M30 — Завершить программу и подвести курсор к запуску программы.

Рекомендуемое оборудование

Лазерный станок LF1325L (лазер RAYCUS)

LF1325L – станок для резки металла от компании G.WEIKE LASER, который широко применяется в рекламной индустрии. Модель отличается компактными для своей рабочей площади размерами, что позволяет размещать ее в помещениях ограниченного объема. Используется для фигурной резки и раскроя листовых материалов, в том числе металла.

Гравировальный станок GCC LaserPro Spirit SL 25

Новый дизайн гравировального станка компании GCC был разработан с учетом потребностей потребителей — он имеет свободную область в нижней части, предназначенную для расположения инструментов, вытяжки, вспомогательных материалов и многого другого. Применяется в рекламной и сувенирной отраслях, характеризуется высокой скоростью и точностью работы.

Сверлильный станок Optimum DR5

Мощнейший промышленный сверлильный станок Optimum DR5 подойдет для нарезания резьбы, сверления и развертывания. Рукав снабжен электроприводом подъемного штока, позволяющим поднимать и опускать его автоматически, и поворачивается вокруг колонны на 180 градусов. Благодаря особой конструкции зажимных устройств, смещение практически исключено. Упор глубины сверления легко регулируется, а панель управления достаточно наглядна.

3D принтер по металлу МЛ6-1-25

МЛ6-1-25 – принтер отечественного производителя, разработанный для объемного построения функциональных металлических объектов с использованием технологии SLM. В своей работе устройство использует широкий спектр мелкодисперсных металлических порошков: порошок нержавеющей стали, титана, алюминия, сплавов никеля, кобальт-хрома. Плавление производится лазерным лучом в герметично закрытой камере, заполненной инертным газом. Подогрев рабочей поверхности до 250°С обеспечивает снижение механических деформаций при послойном построении и повышение продуктивности производства.

Токарный станок с ЧПУ Steepline 1SL01

Модель 1SL01 – это 3D-станок по дереву и другим материалам, выделяющийся большой скоростью фрезерования (0-2м/мин) и точным перемещением суппорта (0-3м/мин). Обрабатывающий инструмент двигается с крайней точностью, из-за присутствия в конструкции оборудования высокопрофессиональных ШВП, которые позволяют с высокой точностью перемещать суппорт и шпиндель по трем осям перемещения, что полностью убирает люфт.

Фрезерный станок Роутер 7846

Роутер 7846 предназначен для обработки разных видов заготовок и материалов. Детали станка изготовлены из металла, благодаря чему достигается высокая жесткость и устойчивость к вибрациям. В комплект поставки входит зажим, который, вместе со столом, обеспечивает надежную фиксацию материалов и заготовок.

Фрезерный станок с ЧПУ Clever B540

Функционал станка идеален для работы с изделиями небольшого размера для различных производственных отраслей. Это может быть изготовление опытных и штучных изделий, малосерийных деталей и многого другого.

Фрезерный станок Roland MODELA MDX-50

MDX-50 – это промышленный фрезерный станок, который идеально подходит для CAD/CAM-образования, прототипирования и моделирования. На нем можно также печатать 3D-детали с точностью до 0.01 мм. Эта мощная и точная машина обладает большими возможностями, за счет совместимости с любым софтом CAM, встроенной панели управления и автоматической смене инструмента.

Токарный станок с копиром LTT MCF3015

Токарный станок с копиром LTT MCF3015 разработан по современным технологиям и оснащен мощными комплектующими, поэтому прослужит долгие годы даже при минимальном уходе. Он используется при обработке дерева, композитов и полимеров, прост и удобен в управлении, за счет чего отлично подойдет для учебных целей. Данная модель способна работать как по шаблону, так и полностью в ручном режиме.

3D-фрезер Advercut K6090T

Фрезерный станок Advercut K6090T предназначен для применения в таких сферах, как: реклама, отделка интерьеров помещений, создание сувенирной продукции, работа различных творческих мастерских. С помощью станка можно выполнять различные операции: сверление, гравировку, раскрой, 3D-фрезерование.

Заключение

Обработка на станках с ЧПУ демонстрирует преимущества перед многими производственными процессами, но может не подходить для некоторых отдельных применений, или использоваться совместно с другими техпроцессами.

Числовое программное управление может быть интегрировано в станки разных типов, осуществляющих обработку не только инструментами, но и, например, абразивными субстанциями, выпускаемыми под давлением в потоке жидкости или газа.

Даже если вы никогда не станете писать свою собственную программу для станка с ЧПУ вручную, понимание основ G-кода даст вам преимущество при работе в этой области. Основные принципы построения кода не меняются, даже когда на практике G-код отличается у разных производителей станков.

Надеемся, что эта статья поможет вам сделать первые шаги в освоении этой интересной и перспективной области.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Что такое станок с ЧПУ?

Станок с ЧПУ – станок с числовым программным управлением, из расшифровки аббревиатуры уже имеется понимание ответа на вопрос, но объясним подробнее для непосвященного читателя.

Раннее промышленное оборудование имело ручное управление, то есть человек вручную управлял движением элементов станка. Например, для обработки цилиндрической поверхности на токарном станке рабочий запускал шпиндель на определенной частоте вращения, выставлял резец в начальном положении и запускал автоматическую продольную подачу.

Как получить станок с ЧПУ? Берём станок с ручным управлением, но делаем так, чтобы инструмент (резцы, фрезы и т.д.) передвигались сами в разных плоскостях, при помощи сервоприводов и мотор-шпинделей. Устанавливаем всевозможные датчики — скорости вращения, температуры и нагрузки. И делаем так, чтобы деталь обрабатывал не рабочий, а сам станок. Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль, который называют блоком ЧПУ — числового программного управления. Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Далее пишем управляющую программу, что куда должно ездить и как вращаться, а станок это исполняет.

Автоматизация управления оборудования позволяет значительно повысить производительность и гибкость производства деталей. Один современный станок с ЧПУ способен заменить по производительности 5-10 различных станков с ручным управлением.

Токарный станок с ручным управлением

Современный токарный станок с ЧПУ

Что такое управляющая программа для станка с ЧПУ?

Управляющая программа содержит алгоритм обработки детали. Для первых станков с ЧПУ алгоритмы обработки записывались на перфокартах, а позже на дискетах и магнитных лентах. В 21 веке для программирования оборудования с ЧПУ используют специальный язык программирования, который условно именуется «G-код». Управляющая программа – текстовый файл на языке программирования «G-код», который содержит алгоритм движения элементов станка для обработки детали на оборудование с ЧПУ.

Пример современной управляющей программы

Виды станков с ЧПУ

В зависимости от геометрии и точности деталей, для их изготовления используются различные методы обработки: токарная, фрезерная, шлифовальная, электроэрозионная и множество других. Для реализации каждого метода или их комбинации существуют различные виды станков с ЧПУ. Мы подробнее остановимся на двух на самых популярных и обширных видах токарные и фрезерные станки с ЧПУ.

Токарные станки с ЧПУ

На данных станка обрабатывают детали типа «тела вращения». Заготовку устанавливают в шпиндель, который вращается совместно с заготовкой. Относительно вращающейся заготовки движется резец в двух направлениях радиальном и продольном, срезая материал с заготовки. Современные токарные станки с ЧПУ могут совмещать в себе методы фрезерной, сверлильной, долбежной, зубофрезерной обработок, за счёт установки дополнительных элементов и агрегатов, например, опции приводного инструмента на токарно-револьверных станках с ЧПУ.

Современный токарно-револьверный станок с приводным инструментом

Пример обрабатываемых деталей на токарном станке с ЧПУ с приводным инструментом

Фрезерные станки с ЧПУ

На данных станках обрабатывают детали типа «не тела вращения», например, корпусы, рычаги, кронштейны и т.д. Специальный многорезцовый инструмент – фреза устанавливают в шпиндель, который её вращает. Фреза осуществляет движение в различных направлениях, тем самым снимает материал с заготовки. Современные фрезерные станки с ЧПУ могут совмещать в себе методы токарной, сверлильной, долбежной, зубофрезерной, шлифовальной обработок, за счёт установки дополнительных элементов и агрегатов, например, опции токарного стола.

Современный 5-и осевой фрезерный станок с ЧПУ

Обработка детали на современном 5-и осевом станке с ЧПУ

Другие станки с ЧПУ

Как уже говорилось ранее, видов станков большое множество, также можно выделить шлифовальные, электроэрозионные, зубофрезерные, зубошлифовальные, лазерной резки листового металла, гибочные прессы и многие другие, а также станки различаются по конструкции и кинематике, точности, системам ЧПУ, размерам рабочей зоны и многим другим параметрам. Поэтому подобрать оптимальное оборудование для решения технологических задач весьма непросто, если вы не специалист в этой области, то советуем обратиться к профессионалам.

Плоскошлифовальный станок с ЧПУ

Электроэрозионный проволочно-вырезной станок с ЧПУ

Зубофрезерный станок с ЧПУ

Виды систем ЧПУ

Ранее на пальцах мы дали объяснение, что из себя представляет система ЧПУ. Погрузимся немного глубже. Система ЧПУ – совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств по управлению станком с ЧПУ. Основные элементы системы ЧПУ интерфейс пользователя (HMI), математическое ядро (NC Kernel) и программные логистические контроллеры (PLC).

Упрощенная схема ЧПУ станка

Производителей систем ЧПУ большое множество, но чаще всего вы столкнетесь с Fanuc (Япония), Siemens (Германия), Heidenhain (Германия).

Обращаю ваше внимание, что язык программирования «G-код» описывает только основные команды, а вот специальные команды, функции и циклы производители ЧПУ описывают по-разному. Также, как правило, в системах ЧПУ имеются свободные команды, к которым производители станков привязывают выполнение специфических возможностей станка.

Возможно, сейчас вы не совсем понимаете, о чем идет речь, но просто запомните, что существует большое множество станков с различными системами ЧПУ и особенностями, следовательно, для каждого конкретного станка набор команд, функций и циклов для формирования управляющей программы может быть уникален.

Способы написания управляющих программ для станков с ЧПУ

Всего три основных способа написания управляющих программ для оборудования с ЧПУ – вручную, на стойке ЧПУ (на станке), в автоматизированных системах CAD/CAM. Далее мы кратко рассмотрим каждый и выделим основные достоинства и недостатки.

Ручное написание УП

Для начала необходимо вычислить координаты опорных точек и описать последовательность перемещения инструмента от одной точки к другой, а еще нужно прописывать коды включения специальных функций, например, включение подачи смазочно-охлаждающей жидкости, смена инструмента и т.д. Немного облегчить написание УП вручную помогаю циклы – специальные макропрограммы заложенные в систему ЧПУ, которые автоматизируют разнообразные функции обработки — фрезерование, точение, сверление, растачивание, нарезание резьбы и т.д. Написание УП осуществляют на ПК в обычном текстовом редакторе или в специальном редакторе, который отображает траектории перемещения инструмента и производит симуляцию выполнения УП, например, CIMKO, NC Viewer и др.

Плюсы:

- Немного быстрее, чем остальными способами, при написании очень простых УП (менее 70 строк кода) для обработки деталей с простой геометрией или выполнения вспомогательных переходов, например, подрезать торец или фрезеровать плоскость;

- Не нужно приобретать дорогостоящее специальное программное обеспечение для разработки УП (CAD/CAM – системы).

Минусы:

- Большая трудоемкость написания УП, если строк кода более 70;

- Долгая отработка УП на оборудование с ЧПУ связана с исправлением ошибок в коде, отсутствием информации о технологической оснастке и вылетах инструментов, превышение лимитов перемещения элементов станка и т.д.;

- Большой процент брака в ходе отработки УП на станке из-за ошибок в коде, возникают зарезы или недорезы заготовки;

- Высокая вероятность поломки инструмента и/или станка с ЧПУ из-за ошибок в тексте управляющей программы;

- Невозможно разрабатывать УП для деталей со сложной геометрией свободной формы (штампы, лопатки турбин, импеллеры и т.д.), а также траектории современных методов обработки (HEM – High Efficiency Milling, HSM – High Speed Milling, HFM – High Feed Milling и др.)

Ручное программирование массово использовали 30-40 лет назад, в силу низкого уровня развития вычислительных систем. В текущих реалиях применение данного метода крайне неэффективно, а порой опасно, потому что малейшая ошибка может привести к поломке или выходу из строя дорогостоящего оборудования с ЧПУ. Но использование ручного программирования полезно в начале обучения операторов, инженеров-технологов и программистов станков с ЧПУ, потому что они запоминают основные команды «G – кода» и понимают основные принципы написания УП.

Цикл токарной черной обработки

Написание УП на стойке ЧПУ

На стойке ЧПУ можно писать УП вручную, ранее мы описали данный способ, и в диалоговом режиме, как правило, это опция, поэтому не забывайте её приобретать при покупке оборудования. Что такое диалоговый режим программирования? Это специальные маски или таблицы с визуализацией о параметрах, также имеется набор интерактивных инструментов для построения контуров обработки и точек. На основе этих данных система ЧПУ формирует «G – код» для траекторий движения инструментов. Дополнительно может быть возможность симуляции обработки вида «инструмент-заготовка» в 2D/3D режиме. Инструменты написания УП на стойке станка – примитивны, поэтому позволяют разрабатывать УП токарной и 2.5D фрезерной обработки для не сложных деталей.

Небольшое замечание, лучше всех реализовала диалоговый режим написания УП компания Siemens на стойках Sinumerik, более того вы можете приобрести Sinutrain – эмулятор стойки ЧПУ на ПК, и шаблон станка, тогда можно написать УП в диалоговом режиме на ПК и передать её на станок. Удобно, не правда ли?

Программа в диалоговом режиме написания УП

Создание контура

Маска с параметрами для выполнения перехода

3D симуляция на стойке ЧПУ

В 99% случаях УП на станке разрабатывают операторы, зная этот факт перейдем к плюсам и минусам данного метода.

Плюсы:

- Быстрое написание УП для обработки деталей с простой геометрией;

- УП пишется непосредственно на рабочем месте, при отладке УП оператор оперативно вносит изменения;

- Простой, интерактивный диалоговый режим программирования, который не требует глубоких знаний;

- Не нужно приобретать дорогостоящее специальное программное обеспечение для разработки УП (CAD/CAM – системы) и искать или обучать специалистов.

Минусы:

- Отсутствие документирования и централизованного хранения управляющих программ;

- Пониженная эффективность производства, выбор операторами не оптимальных траекторий и режимов обработки;

- Простой оборудования, когда оператор пишет УП;

- Большая трудоемкость написания УП для деталей с большим множеством обрабатываемых поверхностей;

- Симуляция УП на стойки ЧПУ не позволяет определить зарезы или недорезы заготовки, аварийные столкновения и т.д., следовательно, длительная отработка УП и повышенное количество бракованных заготовок;

- Повышенная вероятность поломки инструмента и/или станка с ЧПУ из-за ошибок оператора при написании УП;

- Невозможно разрабатывать УП для деталей со сложной геометрией свободной формы (штампы, лопатки турбин, импеллеры и т.д.), а также траектории современных методов обработки (HEM – High Efficiency Milling, HSM – High Speed Milling, HFM – High Feed Milling и др.).

Не стоит воспринимать диалоговый режим программирования на стойке станка с ЧПУ, как полноценное ПО для разработки УП, скорее это полезная опция, которая позволяет упростить и ускорить процесс ручного написания УП. Главная задача оператора станка – производить качественную продукцию, а не заниматься технологической подготовки производства вместо инженеров-технологов и программистов станков с ЧПУ. Данный способ написания УП оптимально использовать при малой номенклатуре изделий для относительно простых обработок токарной и 2.5D фрезерной.

Примеры изготавливаемых деталей, токарно-фрезерная обработка

Примеры изготавливаемых деталей, фрезерная обработка

Написание УП в автоматизированных системах CAD/CAM

С развитием компьютерных технологий появилось специальное ПО для проектирования изделий и их изготовления. CAD-система (Computer Aided Design) – специальное ПО для разработки 3D моделей изделий. CAD-система (Computer Aided Design) – специальное ПО для разработки 3D моделей изделий. CAM-система (Computer Aided Manufacturing) – специальное ПО для разработки УП для оборудования с ЧПУ.

Сначала необходимо импортировать 3D модели детали и заготовки в CAM систему, затем при помощи специальных инструментов и шаблонов создать последовательность и траектории обработки. Далее для проверки УП и исключения ошибок в CAM производят симуляцию и верификацию траекторий, используя цифровой двойник станка. Важно, для преобразования траекторий в «G-код» необходим постпроцессор.

Информационная 3D модель

Интерфейсы CAM систем

Плюсы:

- Автоматизированное документирование и централизованное хранение УП;

- Значительное сокращение трудоемкости разработки УП для деталей средней и высокой сложности;

- Снижение времени на наладку оборудования, сокращение брака и аварийных столкновений за счёт использования симуляции и верификации УП при помощи цифрового двойника станка;

- Разработка УП для обработки деталей любой сложности, зависит от конфигурации CAM-системы;

- Можно реализовать современные, передовые методы обработки (HEM – High Efficiency Milling, HSM – High Speed Milling, HFM – High Feed Milling и др.);

- Значительное повышение эффективности обработки на станках с ЧПУ.

Минусы:

- Средняя стоимость одного рабочего места, примерно, составляет 1 млн. рублей, а также необходимо для каждого станка приобрести постпроцессор и кинематическую модель станка;

- Поиск или обучение квалифицированных специалистов.

CAD/CAM – современные инструменты инженеров, специальное сложное в разработке ПО, этим обусловлена высокая стоимость. Но куда важнее проблема кадров, в данных программах нет волшебной кнопки, нажав которую вы получите оптимальный результат. Поэтому, купив самый передовой станок и CAD/CAM-систему, без высококлассных инженеров эффективность работы будет чуть выше, чем на станках с ручным управлением 30-40 назад.

Примеры деталей

Выполнение УП на станке с ЧПУ

Для выполнения операции на оборудование с ЧПУ необходимо подготовить ряд инструкция или нормативных документов: сменно-суточное задание, операционная карта и карта наладки станка. Далее кратко рассмотрим их.

В сменно-суточном задании указываю «Что?», «Из чего?» и «В каком количестве?» необходимо изготовить за смену оператору станков с ЧПУ.

В операционной карте описывают технологическую операцию с указанием оборудования, последовательности выполнения переходов, данных о средствах технологического оснащения (оснастка, инструмент и средства измерения), режимах обработки и трудовых затратах (нормы времени). К данному документу прикладывают карты эскизов заготовки, выполнения переходов и контроля. Я дал формальное описание «Как должно быть по ГОСТ и ЕСТД», но в текущих реалиях, когда оборудование с ЧПУ может выполнять более 100 переходов различными инструментами, вся подробная информация хранится в CAM-проекте УП, а основную информацию о технологической операции указывают в маршрутной или кратко в операционной картах.

В карте наладке указывают информацию для подготовки оборудования с ЧПУ и по выполнению и/или отработке УП.

Чтобы обработать заготовку на оборудование с ЧПУ необходимо:

- Установить оснастку, например, тиски, патрон и т.д.;

- Собрать инструмент с необходимыми вылетами и установить в определенные ячейки магазина станка;

- Установить заготовку, порой это не просто;

- Привязать «нулевые точки» для обработки (G54, G55 и т.д.). От данной системы координат («нулевая точка») рассчитываются все перемещения в УП;

- Дополнительные особые настройки, например, настроить силу зажатия кулачков на гидравлическом токарном патроне, замена СОЖ, калибровка осей станка и т.д.

- Выполнить обработку согласно алгоритму. В УП могут быть предусмотрены технологические остановы, например, очистить заготовку от стружки, произвести контроль размеров или инструмента и т.д.

Первая деталь считается наладочной, в ходе её изготовления выявляют и исправляют ошибки в УП, её передают на измерение в отдел контроля для подтверждения качества.

Инструмент в магазине станка

Привязка «нулевой точки»

Современная оснастка на оборудование с ЧПУ

Типы программного обеспечения

Ранее я косвенно затрагивал тему программного обеспечение для написания УП, настало время остановиться поподробнее.

Для ручного написания УП имеются специальные редакторы, которые позволяют визуализировать траектории обработки и провести простейшую симуляцию вида «инструмент-заготовка». Данное ПО относительно не дорогое, но и функциональность ограничена. Оптимально использовать для написания небольших программ токарной и фрезерной обработок и для обучения. Наибольшую популярность обрел редактор CIMKO, который стала стандартом для технологов-программистов, как простой, недорогой, надежный инструмент для поверки и редактирования УП. Имеется множество других редакторов с различными инструментами, рекомендуем ознакомиться с ними самостоятельно.

Подробно останавливаться на разработке УП на стойке ЧПУ не будем, только напомню, что не стоит забывать приобрести опции станка ЧПУ для диалогового режима программирования, чтобы облегчить процесс написания УП.

Как правило, для разработки УП в CAM-системе необходима 3D модель детали и заготовки, их разрабатываю инженеры-конструкторы в CAD-системах. На текущий момент большое множество деталей не оцифрована, поэтому очень часто инженеры технологи самостоятельно создают 3D модели деталей на основе старых чертежей.

Существует большое множество CAD и CAM систем. Бывают полноценные единые платформы, имеющие в арсенале множество инструментов для выполнения различных задач, например, ПО Siemens NX. И раздельное ПО CAD или CAM, например, SolidWorks CAD-система и SprutCAM CAM-система. Производителей ПО большое множество, у всех имеются различные инструменты, фишки и особенности. Как правило, производители поставляют различные конфигурации, например, можно сконфигурировать рабочее место для токарной обработки или для фрезерной 3-х осевой и т.д. Ранее наибольшей популярностью на российском рынке пользовалось ПО зарубежных разработчиков Siemens NX, SolidCAM, MasterCAM, PowerMill, FeatureCAM, SolidWorks, но в текущих реалиях актуальными стали российские разработки SprutCAM, ADEM, КОМПАС-3D.

Многих отпугивает стоимость лицензий ПО, дополнительных модулей и обучения. Средняя стоимость одной лицензии составляет 1 млн. рублей, а также необходимо для каждого станка приобрести постпроцессор и кинематическую модель станка, а еще требуется обучить специалистов. Но эти инвестиции при правильном системном подходе быстро окупаются.

Интерфейс Siemens NX

Интерфейс SprutCAM

Рекомендуемые услуги

Вы решили повысить эффективность производства, закупив новейшее оборудование с ЧПУ, но результат вас может разочаровать. Не стоит направлять все инвестиции только на закупку оборудования с оснащением, не стоит забывать про CAD/CAM-системы, обучение специалистов и другие цифровые продукты для производства.

Мы предлагаем обратиться к профессионалам для:

- Подбора оборудования;

- Подбора и внедрения CAD/CAM-систем;

- Комплексной цифровизации производства;

Мы поможем качественно повысить эффективность вашего производства.

Skip to content

Способы написания управляющих программ к станкам с ЧПУ

Так как этот материал рассчитан на тех кто только знакомится с ЧПУ обработкой, объясним принципы работы и основные термины.

Для того, что бы ЧПУ станок обработал заготовку, ему необходим алгоритм, по которому он будет это делать. Такой алгоритм называется Управляющая Программа (УП).

Управляющая программа пишется на языке G-кодов (ISO 7-bit). G-код – это набор стандартных команд, которые поддерживают станки с ЧПУ. Эти команды содержат информацию, где и с какой скоростью двигать режущий инструмент, чтобы обработать деталь.

Передвижение режущего инструмента называется траекторией. Траектория инструмента в управляющей программе состоит из отрезков. Эти отрезки могут быть прямыми линиями, дугами окружностей или кривыми.

Точки пересечения таких отрезков называются опорными точками. В тексте управляющей программы выводятся координаты опорных точек.

Пример программы в G-кодах

| Текст программы | Описание |

|---|---|

| G17 G54 G90 | Задаем параметры: плоскость обработки, номер нулевой точки, абсолютные значения |

| T1 M6 | Вызов инструмента с номером 1 |

| M3 S8000 | Включение шпинделя – 8000 об/мин |

| G0 X-19 Y-19 | Ускоренное перемещение в точку X-19 Y-19 |

| G0 Z3 | Ускоренное перемещение на высоту по Z 3 мм |

| G1 ХЗ Y3 F600 | Линейное перемещение инструмента в точку ХЗ Y3 с подачей F = 600 мм/мин |

| G2 Х8 Y3 R8 | Перемещение инструмента по дуге радиусом 8 мм в точку X8 Y3 |

| М5 | Выключение шпинделя |

| МЗ0 | Завершение программы |

В этом материале мы рассмотрим 3 способа написания УП:

- Написание УП вручную

- Написание УП на стойке

- Написание УП в CAD/CAM системе

Написание управляющей программы к станку ЧПУ вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы. Делают это в текстовых редакторах, например в Блокноте Виндовс.

Плюсы

- Быстро

Это гораздо быстрее, чем остальными способами, при написании очень простых программ. - Канонично 🙂

Так писали УП 30 и 40 лет назад

Минусы

- Занимает много времени

Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования. - Большой процент брака

Так как отсутствуют инструменты для проверки перед запуском, легко забыть добавить команду, что приведет к поломке детали либо станка. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы. - Поломка оборудования или инструмента

Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

Написание управляющей программы к станку ЧПУ на стойке ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Плюсы

- Наглядность

Программа пишется прям на рабочем месте и, как правило, специалистом который и будет отслеживать ее выполнение на станке. - Быстрая модернизация УП

Нет необходимости передавать программу на ПК. Можно отредактировать по месту и сразу запустить в работу.

Минусы

- Простой станка и оператора

Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную - Брак

Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку. - Не подходит для сложнопрофильных деталей

На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

Написание управляющей программы к станку ЧПУ в СAD/CAM системе

Написание УП в CAD/CAM системе начинается с загрузки 3D-модель детали или 2D-контура. Затем, выстраивается последовательность изготовления детали. Программа рассчитывает траекторию режущего инструмента и выводит ее в G-кодах для передачи на станок. Для вывода траектории в G-код используют постпроцессор. Постпроцессор переводит внутренние команды CAD/CAM на команды G-кода для станка с ЧПУ. Это похоже на перевод с иностранного языка.

Плюсы

Написание программ в CAD/CAM системе является самым прогрессивным и удобным способом.

- Быстрое написание УП любой сложности

Сокращает время на создание программ для станков с ЧПУ на 70 %. - Исключает брак.

По отзывам наших пользователей, использование SprutCAM сокращает появление брака на 60 %. - Безопасно для инструмента и заготовки

Продвинутые CAD/CAM системы содержат набор функций для проверки УП. Например, SprutCAM содержит функции контроль столкновений с заготовкой, контроль подачи при врезании и т. п.

Минусы

- Стоимость

СAD/CAM систему необходимо покупать.

Нашу CAD/CAM систему вы можете попробовать перед покупкой. Скачайте 30 дневный полнофункциональный триал CAD/CAM системы SprutCAM → - Квалификация технолога

Для того, что бы писать УП в определенной CAD/CAM системе необходимо пройти обучение.

Научится работать в нашей CAD/CAM системе SprutCAM вы можете бесплатно пройдя небольшой , но содержательный онлайн курс →

🔥 🔥 🔥

Хотите начать работать в SprutCAM, но не знаете как начать?

Отправьте свои вопросы в форме и мы обязательно Вам ответим.

Ошибка: Контактная форма не найдена.

Похожие записи

Заголовок

СПРУТ-Технология 1993 – 2023

Все права зарегистрированы

Page load link

Авторизуйтесь с помощью

Оглавление

- Написать управляющую программу для станка с ЧПУ можно несколькими способами.

- Первый вариант:

- Второй вариант:

В данной статье я опишу общие принципы создания управляющих программ с ЧПУ или как написать программу для станка с ЧПУ. Она подойдет для начинающих в ЧПУ, или для еще не совсем разобравшихся пользователей. Это не инструкция, а общие понятия. Рекомендую к прочтению, если собираетесь более-менее понимать, почему и как двигается ваш станок!

Написать управляющую программу для станка с ЧПУ можно несколькими способами.

Как мы с вами знаем (или еще нет!) управляющая программа (далее УП) состоит из различных команд и координат перемещений станка по его осям (пример – на трехосевом по осям X, Y и Z).

Владея данной информацией переходим к основному вопросу – как написать программу для станка с ЧПУ?

Первый вариант:

мы можем использовать язык программирования станков с ЧПУ – g-code. Ознакомившись с основным перечнем команд и значений данного языка программирования, мы сможем написать управляющую программу собственными руками буквально в блокноте!

Но! Технологии уже давно шагнули вперед, поэтому рассмотрим

Второй вариант:

Использование CAM-систем для создания управляющих программ. На сегодняшний день их превеликое множество. Большинство из них совмещают CAD/CAM функции, т.е. помимо управляющих программ в них можно создавать 3д модели и чертежи.

В каждой такой системе есть основные принципы, общие для всех программ:

- Задание системы координат (чтобы совместить нашу УП с координатами станка)

- Задание заготовки

- Задание инструмента

- Задание режимов обработки

- Создание траектории обработки (вы выбираете, каким образом будет перемещаться ваш инструмент, для наиболее корректной и чистой обработки)

- При помощи постпроцессора мы получаем из траекторий g-codе, который и идет в конечном счете в наш станок с ЧПУ.

Вот такой цикл придется пройти каждому, кто собирается создавать УП для станков с ЧПУ.

Общность данных принципов позволяет без особых усилий переходить с одной системы написания программ на другую, достаточно разобраться хотя бы с первой.

Если вас интересует обучение одной из CAM — систем, вы можете посмотреть первый урок из моего видео-курса совершенно бесплатно.

С уважением,

Никита Гришанов

Токарный

Составление программы для токарного станка ЧПУ с примером

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, токарным и фрезерным машинам задается план работы.

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, фрезерным машинам задается план работы.

Разработка плана действий машин с ЧПУ начинается с построения координатных лучей, на которых с помощью числового кода распределяются точки, по ним будет проводиться действие рабочих элементов. Созданием управляющей программы для фрезерного станка занимается инженер-программист.

Система координат

Составление программы для токарной и фрезерной машины требует определенных знаний. Для станков с цифровым управлением программу нужно составлять на декартовой координатной системе, которая включает в себя три луча, исходящие из одного центра и расположенные в пространстве перпендикулярно друг другу. Направление координатных осей задает программу для движения режущего элемента. Оси X, Y, Z распределяют в пространстве согласно определенным правилам:

- Z – совмещается с осью движения шпинделя, она направляется от крепежного элемента обрабатываемой детали к режущему элементу, она направляется как вертикально, так и горизонтально;

- ось Х представляет собой горизонтальный луч, при горизонтальном положении оси Z, ось Х пролегает вправо от левого края передней части станка, где располагается пульт, если же она лежит вертикально, то Х направляется вправо относительно токарному станку, его передней плоскости, если повернуться к ней лицом;

- чтобы определить положение оси Y, ось Х поворачивают на 90 градусов относительно оси Z.

Точка пересечения лучей является началом отсчета. Чтобы на координатной системе задать точку, следует отметить ее числовое выражение на каждом луче.

Рабочий процесс

В ходе фрезерования приходится оперировать сразу несколькими системами координат, предполагается наличие нескольких центров. Управляющая программа для станков – это сложная система, ее написание – ответственный процесс. Рабочий процесс определяется следующими точками:

- нулевая точка (М), она задается производителем и не подлежит изменению;

- нулевая точка (R), ее координаты постоянны, в момент включения машины инструмент должен располагаться в начальной точке;

- нулевая точка закрепляющего элемента инструмента (N) также неизменна, ее задает производитель, в момент отладки машины, верхняя часть режущего элемента, зафиксированного в держателе, замеряется и выставляется в нулевой точке;

- нулевая отметка заготовки (W) на станке имеет свободное расположение, оно зависит от того, какой вид обработки будет произведен, W может меняться, если деталь нужно будет обработать с обеих сторон;

- точка замены (Т), в этой точке производится замена инструментов, параметры задает программист, если устройство смены инструмента имеет вид револьверной головки, также она может быть постоянной, если фрезерный станок оснащен системой для автоматической смены инструмента.

Центр координатной системы является начальным пунктом. Современные токарные и фрезерные обрабатывающие системы работают по специальной программе. Программное обеспечение создается программистами-инженерами, при их составлении следует учесть специфику предстоящей работы.

Пример программы

Ознакомление с программами для работы со станками позволить понять процесс точения, научиться обработке деталей на фрезерных машинах. В качестве примера можно использовать фрагмент программы для станков с ЧПУ, которая составлена для обработки детали, устанавливаемой на станок. Требуется на токарных станках получить деталь с радиусом в 50 и уступом – 20 мм. В левой колонке указание программного кода, а в правой его расшифровка. Обработка детали производится согласно следующему примеру:

- N20 S1500 M03 – шпиндель, работающий со скоростью 1 500 оборотов в минуту, движение по часовой стрелке;

- N25 G00 X0 ZO – начало работы;

- N30 X20 – отход режущего инструмента по заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по указанным в программе координатам;

- N50 G00 Z0 X0 – перемещение в исходное положение;

- M05 – выключение шпинделя;

- М30 – стоп программа.

Перед началом работы проводится подготовка: резец фиксируют в начальной точке заготовочного элемента, затем потребуется обнулить параметры. Примеры программ позволяют понять, как работает система, как они управляют машиной.

Ознакомление с примерами управляющих программ поможет начинающему программисту познать азы управления станком.

Токарный и фрезерный станки с софт управлением представляют собой программу, которая характеризуется технологической гибкостью. Это свойство позволяет по окончании обработки одной детали мгновенно перейти к обработке следующего изделия. Для того чтобы станок начал точение, программисты должны написать программу, где информация закодирована в числовом виде. На примере программы для токарного станка с ЧПУ, можно проследить, как работает система. Управляющие программы влияют на качество работы, к их составлению стоит подходить со всей ответственностью. Современная токарная и фрезерная машина функционирует только на основе программ. Лидером автоматизированного оборудования является японская компания Фанук.

Самые комментируемые записи

Прямо сейчас смотрят

Токарный

Токарные станки в СССР: какие использовали при Союзе?

Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.