Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

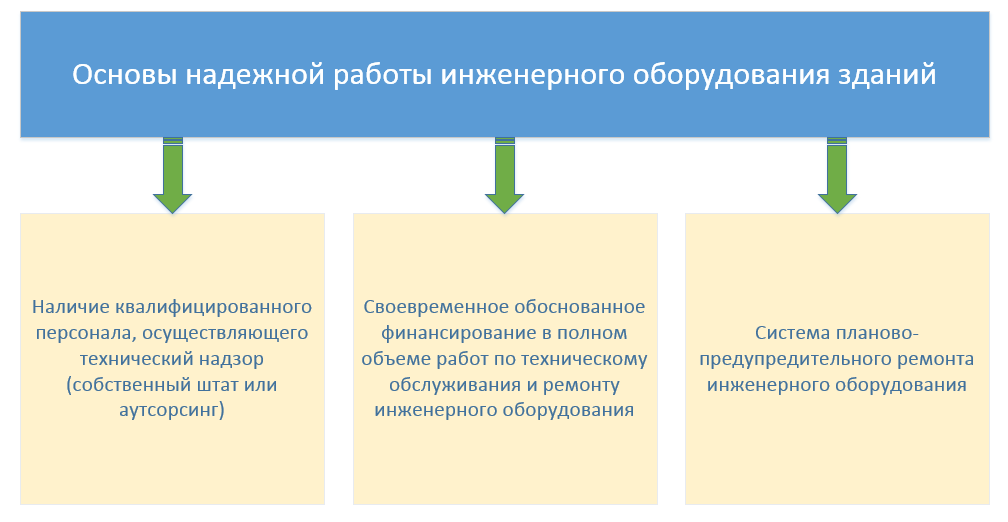

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

![]()

![]()

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

![]()

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

![]()

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

![]()

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

![]()

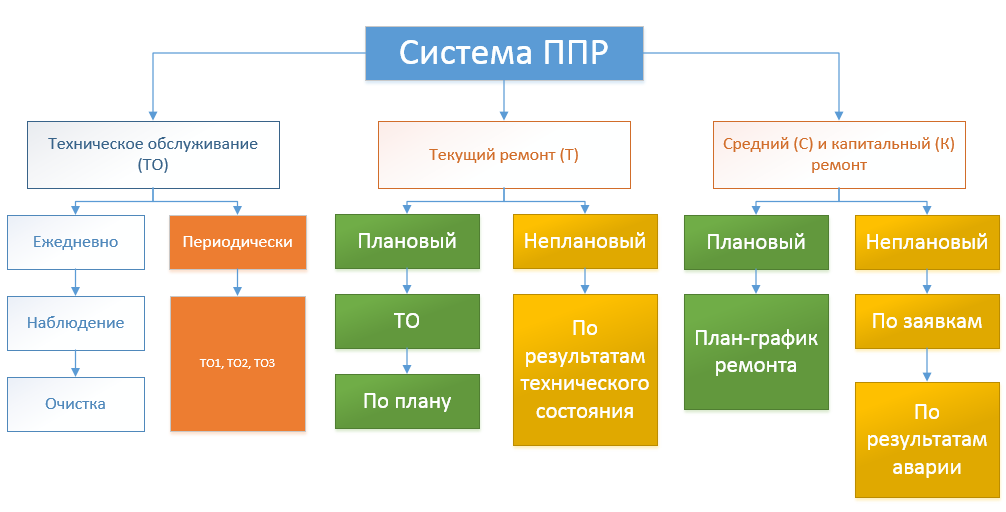

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

![]()

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

![]()

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

![]()

Документы и регламенты обслуживания

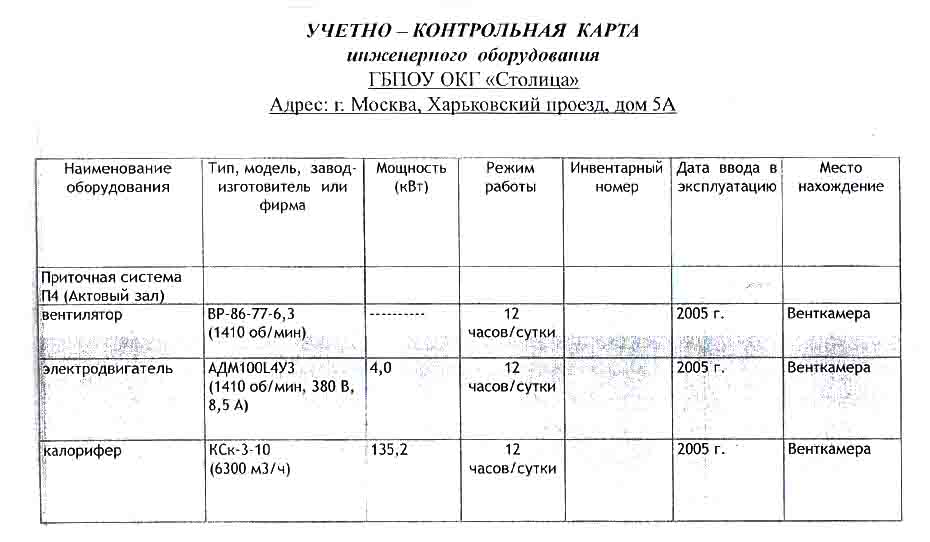

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

![]()

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

![]()

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

![]()

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

![]()

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

| Сплит-системы и мультизональные системы кондиционирования | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общегоконтроляработыоборудования и осуществление необходимых регулировок. | ежеквартально | Весна/Лето/Осень/Зима |

| 2 | Проверка состояния воздушного фильтра (при необходимости его чистка) | ежеквартально | Весна/Лето/Осень/Зима |

| 3 | Проверка соединений фреоновойтрассы на утечку хладагента (при необходимости дозаправка). | ежеквартально | Весна/Лето/Осень/Зима |

| 4 | Проверка всех режимов работы системы. | ежеквартально | Весна/Лето/Осень/Зима |

| 5 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | ежеквартально | Весна/Лето/Осень |

| 6 | Проверка исправности электродвигателей, целостности лопастей вентиляторов | 2 раза в год | Весна/Осень |

| 7 | Тестирование работысиловых и управляющих цепей | 2 раза в год | Весна/Осень |

| 8 | Контроль состояния поверхности испарителя (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 9 | Проверка состояния поверхности конденсатора. | 2 раза в год | Весна/Осень |

| 10 | Проверка на герметичность дренажной системы (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 11 | Контроль рабочих параметров (температуры, потребляемого тока) при работе под нагрузкой электродвигателя компрессора | 2 раза в год | Весна/Осень |

| 12 | Проверка работы предохранительных устройств. | 2 раза в год | Весна/Осень |

| 13 | Очистка от пуха и выли внешней поверхности конденсатора. | 1 раз в год | Лето |

| 14 | Консультирование по правильной эксплуатации системы кондиционирования. | Во время проведения ТО, на период действия договора | |

| Прецизионный кондиционер | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общего контроля работы оборудования и осуществление необходимых регулировок | ежеквартально | Весна/Лето/Осень/Зима |

| 2 | Проверка состояния воздушного фильтра (при необходимости его чистка) | ежеквартально | Весна/Лето/Осень/Зима |

| 3 | Проверка соединений фреоновой трассы на утечку хладагента (при необходимости дозаправка). | ежеквартально | Весна/Лето/Осень/Зима |

| 4 | Проверка всех режимов работы системы. | ежеквартально | Весна/Лето/Осень/Зима |

| 5 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | ежеквартально | Весна/Лето/Осень |

| 6 | Проверка исправности электродвигателей, целостности лопастей вентиляторов | 2 раза в год | Весна/Осень |

| 7 | Тестирование работы силовых и управляющих цепей | 2 раза в год | Весна/Осень |

| 8 | Контроль состояния поверхности испарителя (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 9 | Контроль состояния поверхности конденсатора. | 2 раза в год | Весна/Осень |

| 10 | Проверка на герметичность дренажной системы (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 11 | Контроль рабочих параметров (температуры, потребляемого тока) при работе под нагрузкой электродвигателя компрессора | 2 раза в год | Весна/Осень |

| 12 | Проверка работы предохранительных устройств. | 2 раза в год | Весна/Осень |

| 13 | Проверка работы парогенератора | 2 раза в год | Весна/Осень |

| 14 | Очистка цилиндра парогенератора | 2 раза в год | Весна/Осень |

| 15 | Промывка и очистка от пыли и пуха поверхности конденсатора. | 1 раз в год | Лето |

| 16 | Консультирование по правильной эксплуатации системы кондиционирования. | Во время проведения ТО, на период действия договора | |

| Компрессорно-конденсаторный блок | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общего контроля работы оборудования и осуществление необходимых регулировок | ежеквартально | Весна/Лето/Осень/Зима |

| 2 | Проверка соединений фреоновой трассы на утечку хладагента (при необходимости дозаправка). | ежеквартально | Весна/Лето/Осень/Зима |

| 3 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | ежеквартально | Весна/Лето/Осень |

| 4 | Проверкарежима управления контроллера. | 2 раза в год | Весна/Лето/Осень/Зима |

| 5 | Проверка исправности электродвигателей, целостности лопастей вентиляторов | 2 раза в год | Весна/Осень |

| 6 | Тестирование работы силовых и управляющих цепей | 2 раза в год | Весна/Осень |

| 7 | Контроль работы системы автоматики. | 2 раза в год | Весна/Осень |

| 8 | Проверка состояния поверхности конденсатора | 2 раза в год | Весна/Осень |

| 9 | Осмотр компрессорно-конденсаторного блока и вспомогательных систем | 2 раза в год | Весна/Осень |

| 10 | Контроль рабочих параметров (температуры, потребляемого тока) при работе под нагрузкой электродвигателя компрессора | 2 раза в год | Весна/Осень |

| 11 | Проверка работы предохранительных устройств. | 2 раза в год | Весна/Осень |

| 12 | Очистка поверхности конденсатора. | 1 раз в год | Лето |

| 13 | Консультирование по правильной эксплуатации системы кондиционирования. | Во время проведения ТО, на период действия договора | |

| Водоохлаждающая машина (Чиллер) | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общего контроля работы оборудования | 3 раза в год | Весна/Лето/Осень |

| 2 | Проверка работы параметров управления. | 3 раза в год | Весна/Лето/Осень |

| 3 | Контроль состояния поверхностей теплообменников, (при необходимости чистка) | 3 раза в год | Весна/Лето/Осень |

| 4 | Контроль работы системы автоматики. | 3 раза в год | Весна/Лето/Осень |

| 5 | Тестирование работы силовых и управляющих цепей | 3 раза в год | Весна/Лето/Осень |

| 6 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | 3 раза в год | Весна/Лето/Осень |

| 7 | Проверка соединений фреоновой трассы на утечку хладагента (при необходимости дозаправка). | 2 раза в год | Весна/Осень |

| 8 | Контроль состояния электродвигателей компрессоров под нагрузкой (температура, потребляемый ток). | 2 раза в год | Весна/Осень |

| 9 | Проверка герметичности системы холодоносителя «вода, тосол, гликоль» (визуальный контроль на утечки) | 2 раза в год | Весна/Осень |

| 10 | Контроль рабочих параметров (температуры, потребляемого тока) при работе под нагрузкой электродвигателя компрессора | 2 раза в год | Весна/Осень |

| 11 | Контроль состояния гидромодуля. | 1 раз в год | Весна |

| 12 | Регулировка и настройка аварийных пресостатов и датчиков | 1 раз в год | Весна |

| 13 | Проверка срабатывания систем защиты чиллера | 1 раз в год | Весна |

| 14 | Очистка грязевых фильтров в системе холодоносителя | 1 раз в год | Весна |

| 15 | Запуск чиллера с регистрацией параметров. | 1 раз в год | Весна |

| 16 | Остановка чиллера с регистрацией параметров. | 1 раз в год | Осень |

| Фанкойлы | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общего контроля работы оборудования и осуществление необходимых регулировок | ежеквартально | Весна/Лето/Осень/Зима |

| 2 | Проверка состояния воздушного фильтра (при необходимости его чистка) | ежеквартально | Весна/Лето/Осень/Зима |

| 3 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | ежеквартально | Весна/Лето/Осень/Зима |

| 4 | Контроль режимов работы оборудования и снятие температурных показателей. | 2 раза в год | Весна/Осень |

| 5 | Проверка исправности электродвигателей, целостности лопастей вентиляторов | 2 раза в год | Весна/Осень |

| 6 | Тестирование работы силовых и управляющих цепей | 2 раза в год | Весна/Осень |

| 7 | Контроль состояния поверхности теплообменника, при необходимости чистка. | 2 раза в год | Весна/Осень |

| 8 | Проверка на герметичность дренажной системы (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 9 | Проверка работы предохранительных устройств. | 2 раза в год | Весна/Осень |

| 10 | Консультации по правильной эксплуатации системы кондиционирования. | Во время проведения ТО, на период действия договора | |

| Вентиляционное оборудование | |||

| № | Проводимые работы | Периодичность | Время года |

| 1 | Проведение общего контроля работы оборудования и осуществление необходимых регулировок | ежеквартально | Весна/Лето/Осень/Зима |

| 2 | проверка плотности соединений всех звеньев трубопровода. | ежеквартально | Весна/Лето/Осень/Зима |

| 3 | Проверка состояния воздушного фильтра (при необходимости его чистка) | ежеквартально | Весна/Лето/Осень/Зима |

| 4 | Проведение мелких работ по устранению неисправностей, которые не требуют разборки оборудования. | ежеквартально | Весна/Лето/Осень/Зима |

| 5 | Замена воздушных фильтров | 2 раза в год | Весна/Осень |

| 6 | Контроль режимов работы оборудования и снятие температурных показателей. | 2 раза в год | Весна/Осень |

| 7 | Проверка исправности электродвигателей, целостности лопастей вентиляторов | 2 раза в год | Весна/Осень |

| 8 | Контроль состояния подшипников. | 2 раза в год | Весна/Осень |

| 9 | Тестирование работы силовых и управляющих цепей | 2 раза в год | Весна/Осень |

| 10 | Проверка состояния поверхности теплообменников, (при необходимости чистка) | 2 раза в год | Весна/Осень |

| 11 | Контроль состояния гибких вставок. | 2 раза в год | Весна/Осень |

| 12 | Проверка работы системы автоматики. | 2 раза в год | Весна/Осень |

| 13 | Проверка работы воздушных клапанов. | 2 раза в год | Весна/Осень |

| 14 | Контроль состояния вентиляционных решеток | 2 раза в год | Весна/Осень |

| 15 | Консультации по правильной эксплуатации системы кондиционирования. | Во время проведения ТО, на период действия договора |

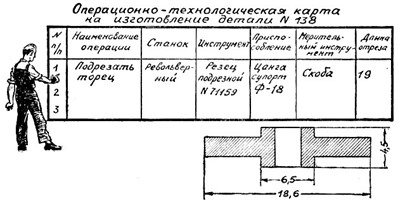

Технологические карты

Техническое обслуживание и ремонт – это комплекс организационных и технологических операций по обслуживанию и ремонту оборудования, направленных на поддержание работоспособности и сокращению отказов технологического и энергетического оборудования.

Технологическая карта – документ, содержащий перечень и последовательность отдельных работ, выполняемых при проведении осмотра, обслуживания или ремонта оборудования, с указанием объекта воздействия, периодичности воздействий, трудовых затрат и материалов, необходимых для поддержания оборудования в работоспособном состоянии.

Систематический мониторинг производственных процессов в компаниях промышленного и строительного комплекса позволяет на сегодняшний день выявить две тенденции: повсеместно происходит внедрение на предприятиях абсолютно новых технологий и видов работ и при этом наблюдается отставание в квалификации обслуживающего персонала.

Это напрямую влияет на снижение производительности и качества работы, возникновение аварийных ситуаций, которые в свою очередь приводят не только к остановке и поломке оборудования, но и к несчастным случаям на производстве. И если дегрессия рентабельности производства и ухудшение качества чревато финансовыми издержками, то снижение уровня безопасности ставит под угрозу деятельность предприятия в целом.

Зачастую предприятия для обеспечения соответствия повышенным требованиям к выполнению определенных видов работ создают в своем штате специализированные подразделения, а также привлекают профильные организации.

Но, как показывает практика, для достижения поставленных целей простого изменения штатной структуры или привлечения подрядчиков недостаточно. Решение этих задач требует применения ряда специальных эффективных инструментов, одним из которых являются технологические карты, определяющие порядок выполнения стандартных операций технологического процесса.

На сегодняшний день невозможно представить себе функционирование предприятий без технологических карт (ТК). Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

ТК регулирует структуру процессов технологического характера, трудоемкость проводимых мероприятий, различных требований к соответствию качества и других аспектов.

Карта содержит список необходимого оборудования, инструментов и комплектов средств индивидуальной защиты, перечень инструкций по охране труда. В ней указаны последовательность, периодичность и правила выполнения операций, наименование и количество расходных материалов, нормы времени, материальные ресурсы, а также нормативная и методическая документация, необходимая для разработки регламента по видам работ и оценки качества.

Целью разработки технологических карт является систематизация и повышение безопасности производственного процесса за счет упорядочивания действий персонала в процессах ремонта или технологического обслуживания оборудования. В результате внедрения технологических карт происходит решение задач по определению и оптимизации материально-технических затрат на единицу продукции или услуги.

Как правило, внедрение технологических карт способствует снижению темпов износа оборудования на 16–21%, при этом благодаря своевременному проведению ремонтных работ затраты на их выполнение сокращаются на 14–15%, а трудоемкость – на 17%.

Соблюдение правил технического регламента обеспечивает безотказную работу оборудования на протяжении всего периода между плановыми ремонтами и существенно сокращает риск возникновения аварийных ситуаций и внеплановых остановок технологического цикла.

Следует отметить, что изыскания, выполненные при разработке технологических карт, позволяют в дальнейшем планировать сроки проведения и расходы на периодические ремонтные и профилактические работы, повысить эффективность производства и сократить сроки проведения плановых ремонтных мероприятий.

Наличие технологической карты значительно упрощает составление производственных графиков и календарного плана, подготовку планово-экономической документации, обучение специалистов и наладку работы службы снабжения.

Очень часто собственники предприятий, стремясь минимизировать затраты, предпочитают доверить эту работу персоналу штатных технических работников.

Но здесь необходимо подчеркнуть, что профессионально разработанная технологическая карта способствует эффективной деятельности, позволяет оптимизировать издержки, сократить себестоимость операций, обеспечить максимально быстрое вовлечение в процесс молодых специалистов и повысить квалификацию уже работающих профессионалов.

На протяжении многих лет специалисты Сибирского центра ценообразования занимаются разработкой технологических карт для крупнейших российских компаний горнодобывающей, нефтехимической и металлургической промышленности, предприятий строительного комплекса, в том числе технологических карт на ремонт оборудования (ТОиР). Опыт работы Сибирского центра ценообразования позволяет говорить о реальном снижении трудозатрат при использовании разработанных нами технологических карт.

В своей работе мы опираемся на актуальную нормативную и техническую документацию, знания производства работ в конкретной сфере деятельности предприятия.

Нашей практикой доказано, что разработка технологических карт специализированными организациями, имеющими соответствующие квалификации, приносит максимальный результат. И опыт использования ТК крупными и успешными компаниями – очередное тому подтверждение.

Каждая разработанная технологическая карта индивидуальна. При формировании карт мы учитываем не только специфику отрасли, но и требования рынка, региона, в котором работает предприятие, квалификацию сотрудников и внутреннюю политику компании. Именно поэтому мы не используем уже готовые примеры, а составляем карту, применяя характерную структуру для области деятельности конкретного предприятия.

На первом этапе разработки ТК мы детально знакомимся с задачами предприятия и его возможностями в части перечня оборудования, инструмента, персонала и материально-технической базы.

Участие в проекте наших специалистов имеет ряд неоспоримых плюсов в сравнении с разработкой ТК с привлечением только внутренних кадров:

- оценка независимыми экспертами возможностей и дальнейших перспектив;

- возможный доступ к постоянно обновляемым корпоративным базам нормативной документации, материалов и оборудования;

- регулярное проведение вебинаров и обучение персонала в условиях меняющихся технологий и появления новых решений;

- заинтересованность сотрудников компании в достижении конечного результата.

Разработка, формирование технологических карт с последующей передачей готовой документации заказчику может быть выполнена нашими специалистами как в бумажном формате, так и с применением автоматизированных программных комплексов, используемых на вашем предприятии.

Дополнительным преимуществом сотрудничества с нашей компанией является наш богатый практический опыт в области ценообразования и сметного нормирования, в выполнении работ по мониторингу цен материальных ресурсов, особенно актуальному на сегодняшний день. В этой области у нашей организации сформирован большой банк данных.

Образец технологической карты 1

Образец технологической карты 2

Образец технологической карты 3

Начав работу на производственном предприятии, я столкнулась с тем, что никакой системы в обслуживании оборудования нет. Чаще всего работы по ремонту начиналась тогда, когда станок выходил из строя. Плановые ремонты не проводились.

Я, конечно, надеюсь, что на других предприятиях все обстоит гораздо лучше. И тем не менее мне хочется поделиться тем, что было сделано у нас, возможно, кому-то это пригодится в работе. Самое страшное было то, что информации изначально было очень мало.

1. Начали мы с сортировки имеющейся документации. На каждый станок была заведена отдельная папка. В нее было сложено все, что удалось найти.

Если оборудование российского производства – это руководство по эксплуатации и паспорт (часто они объедены в один документ). Если оборудование иностранного производства, то это могут быть любые документы, так как российские поставщики не всегда очень ответственно подходят к данному вопросу. Это могут быть: руководство по эксплуатации, руководство пользователя, гарантийный талон или сертификат, декларация о соответствии, каталоги запчастей, лицензии на программное обеспечение, протоколы испытаний. Хорошо если есть информация о проведенном техническом обслуживании, акты осмотров и ремонтов. Их мы тоже положили в папки.

2. После разбора всех сохранившихся документов, мы приступили к восстановлению недостающих. Первое, что мы сделали – это сделали фото шильдов станков и информационных наклеек. На шильдах нас интересовали фирмы производители и модели станков, года выпуска и серийные номера. На информационных табличках, часто указывается поставщик оборудования. Если информации о поставщиках нет на станке, то можно попробовать найти в бухгалтерии накладную и узнать поставщика. Фото шильдов мы распечатали и вложили в папки.

Часть инструкций по эксплуатации мы смогли найти на официальных сайтах производителей и поставщиков. В остальных случаях пришлось обзванивать поставщиков и просить дубликаты документов. По серийным номерам были установлены факты продажи нам этого оборудования и вся документация была нам продублирована.

3. Получив документацию на каждый станок мы приступили к изучению технической документации. В результате у нас были составлены информационные листки содержащие всю информацию о наших станках.

4. Далее, анализируя информацию об эксплуатации станка, мы разбили ее на две большие части: первое – то, что необходимо выполнять ежедневно; второе – то, что необходимо выполнять через более длительные промежутки времени или через определенное количество часов работы.

Первую часть, содержащую ежедневные операции, мы оформили в виде таблицы, выделив три части. То, что необходимо сделать до работы, во время работы и после окончания работы на оборудовании.

Эти работы выполняет у нас персонал работающий на этом оборудовании и только, при обнаружении проблем до или в процессе работы осуществляется вмешательство ремонтно-эксплуатационной службы. Для осуществления контроля этих работ, в верхней части таблицы вписываются сотрудники допущенные приказом к работе на оборудовании, а в нижней части – собираются их подписи об ознакомлении с документом. Этот документ призван повысить дисциплину содержания своего рабочего места в порядке.

5. После оформления таблицы ежесменного обслуживания, мы приступили к подготовке основной части регламента. Он предназначен уже для ремонтно-эксплуатационной службы. Мы стараемся максимально описать все операции, чтобы в дальнейшем избежать вопросов. Время на выполнение операций здесь ставим ориентировочно.

6. В дополнение к регламенту мы готовим карту технических жидкостей, смазочных материалов, запасных частей и расходных материалов. При поборе жидкостей необходимо обращать внимание на то, что рекомендует производитель оборудование, но также помнить, что жидкости уже могут быть заменены и не всегда на те, которые имеют лучшие характеристики. Некоторые руководители, не говоря о рабочих, считают что разницы в них никакой нет. Подготавливая этот документ мы в первую очередь определяли круг возможных продуктов и производителей. Объемы жидкостей пока берем по документации производителя.

7. В конце регламента можно сделать выборку – переписав наименование всех возможных работ. Она потребуется нам при составлении графика ППР, но составление графика мы рассмотрим в другой статье.

В процессе обслуживания стоит уточнить время по каждой выполняемой операции, объемы заливаемых технических жидкостей и скорректировать регламенты. Готовые регламенты мы утвердили и выдали в работу ремонтно-эксплуатационной службе.

Спасибо! Надеюсь, эта статья была Вам полезной!