-

Составление

производственной программы и распределение

общей трудоемкости по видам работ -

Построение

графика загрузки ремонтной мастерской -

Режим

работы мастерской и методы определения

фондов времени -

Построение

графика ремонтного цикла -

Методы

расчета числа рабочих мест, рабочих,

оборудования и производственных

площадей

К

основным параметрам ремонтного

предприятия относятся:

-программа,

выражаемая числом ТО и ремонтов;

-трудоемкость

выполняемых работ;

-режим

работы и фонды времени;

-такт

производства, продолжительность

пребывания машин в ремонте и фронт

ремонта;

-число

рабочих мест, рабочих, оборудования и

площадей.

1. Составление производственной программы и распределение общей трудоемкости по видам работ

Годовую

программу ремонта тракторов, автомобилей,

комбайнов и с/х машин хозяйства составляют

на основании расчета числа, видов и

сроков проведения ремонтов.

Распределение

общей трудоемкости по видам работ и

месту их исполнения — одна из важнейших

задач технологической части проектирования.

От

точности зависят разработка состава

ремонтного предприятия числа рабочих

различных профессий, оборудования,

площадей и других параметров.

Распределение

трудоемкости по видам работ получается,

когда разработаны технологические

процессы ремонта или изготовления по

всем объектам производственной программы.

Большое

значение имеет правильное распределение

всего объема работ по месту их

исполнения.

Капитальные

ремонты тракторов, автомобилей, комбайнов

и их агрегатов, а также работы по

восстановлению деталей выполняют, на

специализированных предприятиях, а

другие виды ремонта и технического

обслуживания машин — в центральных

ремонтных мастерских и на пунктах

технического обслуживания хозяйств

или на станциях технического обслуживания

и в мастерских общего назначения.

Объемы

работ по капитальному ремонту

металлорежущих станков, технологического

оборудования и электрооборудования

рекомендуется выполнять полностью на

ремонтно-технических предприятиях.

Окончательно

распределяют объемы работ по техническому

обслуживанию и ремонту техники между

ремонтно-обслуживающими предприятиями

хозяйств и ремонтно-техническими

предприятиями с учетом местных

условий и имеющейся техники, состояния

и перспективы развития ремонтной базы

в данном районе, а также по согласованию

с заинтересованными местными хозяйственными

органами.

2. Построение графика загрузки ремонтной мастерской

Для

ремонтных мастерских общего назначения

хозяйств составляют график загрузки,

который оформляют на основе данных

годовой программы ремонта и календарного

плана ее выполнения. Он необходим для

планирования равномерности работы

предприятия.

Перед

построением графиков необходимо весь

объем ремонтных работ по каждому

типу машин распределить по видам этих

работ, которые выполняют на

специализированных рабочих местах и

участках.

График

строят в прямоугольных координатах. По

оси абсцисс откладывают номинальный

фонд времени рабочего и разбивают по

кварталам и месяцам, а по оси ординат —

расчетное число рабочих, необходимых

для выполнения соответствующего вида

и объема работ.

Для

согласования сроков ремонта отдельных

видов машин внизу графика загрузки

строят календарный график выполнения

полевых работ или загрузки этих машин

на полевых работах.

Загрузку

ремонтной мастерской определяют по

каждому виду работ путем деления

суммарной трудоемкости ƩT

ремонта или технического обслуживания

на запланированное число рабочих дней

Др,

в течение которых машины должны быть

отремонтированы, т. е.

hн

= ƩT

/ Др

График

загрузки мастерской, таким образом,

представляет собой сумму прямоугольников,

каждый из которых занимает площадь,

равную (в масштабе) объему того или иного

вида работ в часах рабочего времени.

Прямоугольники на графике стремятся

разместить так, чтобы обеспечить

более равномерную загрузку мастерской

в течение года, не нарушая сроков

проведения ремонтно-обслуживающих

работ.

При

планировании загрузки ремонтной

мастерской следует исходить из пропускной

способности этой мастерской во избежание

большой перегрузки или недогрузки.

Под

пропускной способностью мастерской

понимается то число машин, которое можно

отремонтировать в ней за заданный период

времени

Соседние файлы в папке ДТОМ_1

- #

- #

- #

- #

- #

- #

- #

Когда на предприятии составлены все регламенты планово-предупредительного ремонта на все оборудование, составить график не так сложно. Составление регламентов на производственное оборудование мы рассматривали в предыдущей статье. Регламенты ППР на компрессорное и грузоподъемное оборудование можно составить по аналогии. Единственное на что хочется обратить внимание: в регламент по обслуживанию компрессорного оборудования нужно включить все элементы системы подготовки сжатого воздуха (ресиверы, осушители, сепараторы, фильтры и трубопроводы); в регламент по обслуживанию грузоподъемных механизмов нужно включить работы, проводимые с грузозахватными приспособлениями.

Для составления общего графика ППР мы воспользовались программой Excel – просто, быстро и понятно. Во второй и третьей колонке переписываем наименование оборудования и под ним – перечень работ по этому оборудованию. Так поступаем со всем оборудованием – и производственным и вспомогательным. Виды работ под каждым оборудованием делаем раскрывающимся списком.

В первой колонке записали бухгалтерские номера каждой единицы оборудования. Мы воспользовались этими номерами, так как так в дальнейшем легче идентифицировать оборудование при составлении акта списания материалов по окончании месяца.

В четвёртой и пятой колонке проставляем время работ по каждой операции. В шестой колонке ставим периодичность проведения работ.

Следующим шагом расчерчиваем в Excel подневный календарь на весь год. Выходные дни в графике показываем, но плановые работы мы в эти дни не проводим, так как в эти дни у нас работает только дежурный персонал, не имеющий высокой квалификации. Да и я отсутствую на рабочем месте и не могу принять участие в обслуживании. Если ваши возможности позволяют, то ставьте работы и на эти дни.

Следующим шагом нужно распределить работы по дням в календаре. В первую очередь нужно выбрать дни для обслуживания основного оборудования. Я ориентируюсь на те дни когда работают самые сильные специалисты. Затем распределяем работы по вспомогательному оборудованию. В конце распределяем работы по оборудованию, которое используется от случая к случаю и находящееся на консервации. Для него интервалы обслуживания можно сократить.

Распределив все работы по дням можно проконтролировать занятость сотрудников на плановых работах суммировав время по каждому дню. Мы стараемся чтобы плановые работы не были по времени дольше чем 10 часов в день (у нас 12 часовая смена). Ведь кроме них есть, к сожалению, и внеплановые ремонты и обслуживание систем здания.

Согласовав и утвердив график ППР мы передали его в производство.

Для контроля, каждое утро на 5 минутке мы выдаём сотрудникам карточки ППР в соответствии с графиком и на следующий день получаем их заполненными. Эти карточки подшиваются в папки по оборудованию и всегда можно узнать какие материалы были использованы при ремонте и обслуживании, кто эти работы проводил и когда. А также это облегчает ежемесячное списание материалов ремонтно-эксплуатационной службы.

Спасибо за внимание, надеюсь эта статья была вам полезной!

- Авторы

- Резюме

- Файлы

- Ключевые слова

- Литература

Росляков Е.М.

2

Зверев А.В.

1

Некрасов И.Н.

2

1 Филиал АО «Корпорация «СПУ-ЦКБ ТМ» «Специальное конструкторское бюро Титан»

2 ФГКВОУ ВО «Военно-космическая академия имени А.Ф. Можайского»

В статье исследуется вопрос формирования оптимальной программы ремонтно-восстановительных мероприятий на основе построения имитационной модели процедуры планирования ремонта инженерных систем. Cформулирована задача выбора оптимальной программы ремонта, выполнение которой обеспечит требуемое техническое состояние оборудования инженерных систем при соблюдении условия по ограничению объема выделяемых ресурсов. Предложен показатель технического состояния, отражающий опасность потенциальных отказов – величина возможного ущерба. Данный показатель построен с использованием метода анализа видов, последствий и критичности отказов. Выполнено построение имитационной модели, отражающей содержание и последовательность процедур формирования программы ремонтно-восстановительных мероприятий и позволяющей осуществить оптимизацию планирования ремонта. Представлен алгоритм выбора рационального управленческого решения с использованием предложенной модели. Применение предложенной модели позволяет повысить эффективность технической эксплуатации инженерных систем

программа ремонтно-восстановительных мероприятий

имитационная модель

величина потенциального ущерба

анализ видов

последствий и критичности отказов

инженерные системы

1. Анализ видов, последствий и критичности отказов: методические материалы. – М.: АНО НИЦ CALS-технологий, 2010. – 21 с.

2. Годлевский В.Е. Применение метода анализа видов, причин и последствий потенциальных несоответствий (FMEA) на различных этапах жизненного цикла автомобильной продукции / В.Е. Годлевский [и др.] / под ред. В.Я. Кокоткова. – Самара: Г П «Перспектива, 2002. – 160 с.

3. ГОСТ 27.310-95. Межгосударственный стандарт. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения. – Минск: Международный совет по стандартизации, метрологии и сертификации. – 13 с.

4. Козин П.А. Экономика специальных технических систем военно-строительных комплексов. – МО РФ, 2001. – 110 с.

5. Павловский Ю.Н. Имитационное моделирование: учеб. пособие для студ. высш. учеб. заведений / Ю.Н. Павловский, Н.В. Белотелов, Ю.И. Бродский. – М.: Издательский центр «Академия», 2008. – 236 с.

6. Прохорович В.Е. Прогнозирование состояния сложных технических комплексов. – СПб.: Наука, 1999. – 158 с.

7. Росляков Е.М. Специальные технические системы. – МО РФ, 2003. – 377 с.

8. Теория и практика эксплуатации объектов космической инфраструктуры. Т. 1. Объекты космической инфраструктуры. – СПб.: БХВ-Петербург, 2006. – 400 с.

Управление техническим состоянием в процессе эксплуатации изделий предполагает проведение ремонтно-восстановительных мероприятий (РВМ). В настоящее время получила широкое распространение система РВМ по фактическому состоянию [3]. Применение данной системы требует наличия достаточной информации о фактическом состоянии объекта, а также методического аппарата обоснования видов и объемов ремонтно-восстановительных мероприятий, выполнение которых обеспечит достижение требуемого технического состояния при наличии ограничений на выделяемые для проведения РВМ ресурсы. Решение задачи планирования РВМ предполагается на основе разработки имитационной модели, отражающей процессы и параметры формирования программы РВМ.

Цель исследования заключается в построении имитационной модели формирования рациональной программы РВМ как основы методики планирования мероприятий по управлению техническим состоянием изделия.

Объект исследования. В качестве объекта исследования в настоящей статье рассматриваются инженерные системы (ИС), предназначенные для обеспечения потребителей теплом, водой [1].

Состояние эксплуатируемых инженерных систем в настоящее время достигло критического уровня и требует принятия организационно-технических мер, направленных на повышение эффективности планирования и проведения ремонтно-восстановительных мероприятий, в частности реконструкции, модернизации и различных видов ремонтов.

Планирование мероприятий по реконструкции и ремонту ИС предполагает формирование программы ремонтно-восстановительных мероприятий (РВМ) и разработку конкретных организационно-распорядительных документов.

Исходные предположения и допущения метода исследования

В общем виде диалектическое противоречие данного исследования состоит в том, что, с одной стороны, требуется обеспечить требуемый уровень эффективности функционирования инженерных систем зданий и сооружений, а с другой стороны, его необходимо достичь в условиях ограниченного финансирования и ограничений по срокам вывода объектов из эксплуатации.

При разрешении проблемы оптимальной организации комплекса РВМ возникают задачи обоснования номенклатуры наиболее критичного с точки зрения последствия потенциальных отказов оборудования ИС, определения видов и объемов мероприятий по восстановлению при наличии ограничений на выделяемые ресурсы.

Выполненный анализ методов оценки опасности отказов позволил выделить метод FMEСA-анализа, известного у нас в стране как метод анализа видов, последствий и критичности отказов (АВПКО) [4, 5, 6].

Метод АВПКО отличается тем, что позволяет формировать массивы исходных данных для планирования технического обслуживания и ремонтов объектов, существенно отличающихся по конструктивному исполнению, продолжительности эксплуатации и физическим принципам функционирования.

Процедуры планирования РВМ представляется возможным представить с помощью имитационной модели, позволяющей отразить отдельные процессы формирования программы РВМ и связи между ними [8].

Разработка модели

Разработка модели планирования ремонтно-восстановительных мероприятий строится на основе следующих предпосылок.

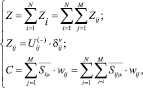

Система A включает подсистемы {ai},  , каждая из которых состоит из некоторого числа агрегатов ai = {aij},

, каждая из которых состоит из некоторого числа агрегатов ai = {aij},  . Состояние подсистемы и агрегата характеризуется показателем возможного ущерба Ui и Uij соответственно, который может быть нанесен в случае отказа системы или агрегата. Значения Uij определяются на основе результатов экспертного опроса. Значения ущерба подсистемы Ui определяется в соответствии с выражением

. Состояние подсистемы и агрегата характеризуется показателем возможного ущерба Ui и Uij соответственно, который может быть нанесен в случае отказа системы или агрегата. Значения Uij определяются на основе результатов экспертного опроса. Значения ущерба подсистемы Ui определяется в соответствии с выражением

(1)

(1)

Выполнение комплекса ремонтно-восстановительных мероприятий на системе приводит к снижению величины возможного ущерба со стороны тех элементов инженерной системы, которые подвергнуты РВМ. Для отдельного агрегата ИС снижение ущерба можно представить в виде выражения

(2)

(2)

Содержание РВМ характеризуется, во-первых, перечнем объектов, подвергаемых РВМ; во-вторых, ν-м видом ремонтно-восстановительных мероприятий, которые отражаются матрицей  ; в-третьих, объемом мероприятий

; в-третьих, объемом мероприятий  , соответствующих видов воздействий ν.

, соответствующих видов воздействий ν.

Совокупность элементарных решений  образует матрицу ξ-го варианта управленческого решения (УР)

образует матрицу ξ-го варианта управленческого решения (УР)

(3)

(3)

Для системы A формируется совокупность Wξ,, соответствующая ξ-му варианту управленческого решения, элементами которой являются объемы расходования различных видов ресурсов для максимально полного устранения опасности ущерба  :

:

(4)

(4)

Основанием для формирования матрицы (4) служат сметы на выполнение РВМ.

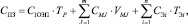

Задача в формализованном виде представляется следующим образом.

Необходимо найти такoе управленческое решение Δξ, чтобы

, (5)

, (5)

где Z – степень снижения возможного ущерба после проведения РПМ, в соответствии с выбранным УР Δξ, при условии Z > Zmin; C – стоимость ресурсов, причем выделяемый объем ресурсов ограничен, т.е. С ≤ Сдоп.

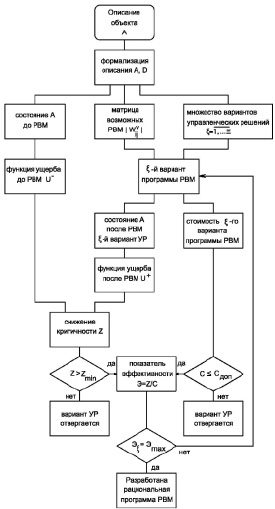

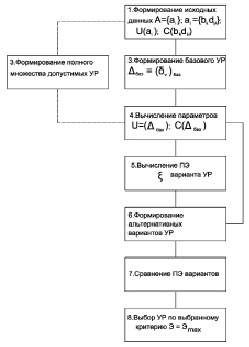

Рис. 1. Модель формирования программы РВМ

Значения показателей определяются с помощью следующих выражений

(6)

(6)

где sijμ – стоимость единицы μ-го вида ресурса при проведении РВМ на j-м агрегате i-й подсистемы.

Модель выбора рациональной программы РПМ, отражающая состав и взаимосвязь процедур, представлена на рис. 1.

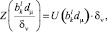

Снижение критичности дефекта после выполнения управленческого воздействия δv следует определять по формуле

(7)

(7)

где  – агрегат k-го класса l-го типа; dµ – дефект µ-го вида агрегата данного класса и типа.

– агрегат k-го класса l-го типа; dµ – дефект µ-го вида агрегата данного класса и типа.

Для определения эффективности решения выполняется оценка стоимости проведения РВМ. Для этого предлагается воспользоваться ресурсным методом оценки прямых затрат Спз на проведение РВМ [7]:

(8)

(8)

где С1озп – сметная стоимость одного человеко-часа трудозатрат; Тр – трудозатраты в человеко-часах; СМJ – сметная стоимость строительного материала; VМJ – сметный объем строительного материала; m – количество видов применяемых строительных материалов; СЭi – стоимость машино-часа строительной машины; ТЭi – время эксплуатации строительной машины; n – количество машин, участвующих в строительстве.

Эффективность проводимых мероприятий оценивается показателем (5).

Процедура выбора рационального управленческого решения с использованием предложенной модели осуществляется в соответствии с алгоритмом (рис. 2).

На основании алгоритма выбора рационального управленческого решения формируется программа РВМ и конкретные организационно-технические документы.

Результаты исследования и их обсуждение

Принятый в качестве метода оценки технического оборудования инженерных систем метод АВПКО позволяет выявить наиболее критичные с точки зрения возможного ущерба потенциальных отказов агрегатов и выполнить их ранжирование по критерию критичности. Введенный показатель величины возможного ущерба позволяет оценить результативность комплекса РВМ, планируемых к проведению на инженерных системах. Предложенная имитационная модель отражает процессы формирования исходных данных для планирования РВМ, получения значений величины ущерба, стоимости проведения варианта программы РВМ, оценки эффективности варианта и процедуры выбора оптимальной программы по заданным критериям.

Рис. 2. Алгоритм выбора рационального управленческого решения

Выводы

Инженерные системы зданий и сооружений предназначены для обеспечения нормальных условий функционирования технологического оборудования и жизнедеятельности персонала. В настоящее время состояние инженерных систем в стране оценивается как критическое. Их ресурс выработан на 60–80 %. Требуется проведение масштабных ремонтно-восстановительных мероприятий, причем в условиях жестких ограничений на выделяемые ресурсы.

Предложен подход и инструменты, позволяющие осуществить обоснованный выбор программ ремонтно-восстановительных мероприятий на инженерных системах, учитывая их особенности.

Применение предложенной модели обеспечивает повышение эффективности технической эксплуатации инженерных систем.

Библиографическая ссылка

Росляков Е.М., Зверев А.В., Некрасов И.Н. МОДЕЛЬ ПРОЦЕССА ФОРМИРОВАНИЯ ПРОГРАММЫ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ МЕРОПРИЯТИЙ НА ИНЖЕНЕРНЫХ СИСТЕМАХ // Фундаментальные исследования. – 2016. – № 3-3.

– С. 509-513;

URL: https://fundamental-research.ru/ru/article/view?id=40088 (дата обращения: 19.05.2023).

Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

(Высокий импакт-фактор РИНЦ, тематика журналов охватывает все научные направления)

Содержание

- Составление годового план-графика планово — предупредительного ремонта оборудования

- Как составить график ремонта техники

- Система ППР оборудования

- Классификация ППР

- Преимущества использования системы ППР или планово-предупредительного ремонта оборудования

- Недостатки системы ППР или планово-предупредительного ремонта оборудования

- Структура ремонтных работ в системе ППР оборудования (планово-предупредительного ремонта)

Составление годового план-графика планово — предупредительного ремонта оборудования

Цель: научиться рассчитывать периодичность работ по плановому ТО и ремонту. Составлять годовой план – график ППР оборудования.

Ход работы :

1. Выбрать номер оборудование по варианту(см. в приложении 1)

2. Вносим в пустую форму графика ППР наше оборудование.

3. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2)

6. 4. Определяем годовой простой в ремонте

7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте.

8. Сделать вывод

Таблица 1 – Задание

Теоретическая часть

Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану.

Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

• еженедельное техническое обслуживание,

• ежемесячный текущий ремонт,

• ежегодный планово-предупредительный ремонт,

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта».

Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании.

В графе 2 – кол-во оборудования

В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2)

Графах 5-6 – трудоемкость одного ремонта ( см табл 2 приложение 3) на основании ведомости дефектов.

В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года)

В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий.

В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

НОРМАТИВЫ ПЕРИОДИЧНОСТИ, ПРОДОЛЖИТЕЛЬНОСТИ И ТРУДОЕМКОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

№ п/п

Наименование оборудования

Нормативы ресурса между ремонтами

Время простоя оборудования

Источник

Как составить график ремонта техники

Цеховые планы-графики служат исходным документом для составления сводного плана-графика ремонта оборудования по предприятию, который утверждается руководством предприятия и согласуется с подрядной ремонтной организацией. На основе годовых планов-графиков ремонта оборудования составляют годовые графики ремонта технологических установок, месячные графики их остановки на ремонт, месячный график планово-предупредительного ремонта оборудования. [c.103]

На основании годового графика составляют месячные графики ремонта оборудования, в которых отражают время капитальных и текущих ремонтов. [c.281]

Инженерно-технические работники и служащие вспомогательных цехов премируются в тех же размерах, что и работники основных. Однако показатели премирования и особые условия для них различны. В основных цехах премирование осуществляется за выполнение плана по реализации продукции (по заводу), за выполнение плана рентабельности и соблюдение плановой численности работников. Дополнительными показателями получения премии в полном размере для ИТР вспомогательных цехов является своевременное проведение работ или выпуск продукции, обеспечивающих ритмичную и высокоэффективную работу основных цехов. Например, для таких должностных лиц, как старший механик цеха, механик и мастер ремонтно-механического цеха, условием получения премий в полном размере служит выполнение графика ремонта оборудования при хорошем качестве работ. [c.158]

На основании годового составляются месячные графики ремонта оборудования, в которых отражаются сроки проведения и продолжительности капитальных И Текущих ремонтов без указания объема и содержания ремонта. Последнее находит свое отражение в дефектных ведомостях. [c.185]

Вначале составляют план-график ремонта оборудования, в котором определяют виды и сроки ремонта оборудования и их трудоемкость (табл. 13). Планы-графики по цехам служат исходящим документом для составления сводного плана ремонта оборудования по предприятию. [c.145]

Все функциональные и производственные подразделения должны иметь планы аналитической работы, предусматривающие содержание анализа, периодичность его проведения. Например, в проведении технико-экономического анализа на предприятии должны участвовать не только экономические отделы (планово-экономический, организации труда и заработной платы, бухгалтерия, финансовый), но и технические в соответствии с выполняемыми ими функциями. Так, служба главного механика должна анализировать выполнение графиков ремонта оборудования, проверок и осмотров, а также простои оборудования по техническим причинам изучать выполнение планов организационно-технических мероприятий по улучшению состояния ремонтной службы и эксплуатации оборудования, а также графиков монтажа, наладки и сдачи в эксплуатацию нового оборудования, транспортных средств и различных технологических установок и т. д. Осуществлять технико-экономический анализ должны и руководители производственных подразделений (бригад, участков и цехов). Это позволит более экономно использовать трудовые, материальные и денежные ресурсы и производственные мощности. Поэтому для проведения технико-экономического анализа на каждом предприятии в соответствии со структурой аппарата управления и регламентацией функций и прав каждого его звена должна быть разработана схема распределения обязанностей между ними. При этом разделение функций между структурными подразделениями должно исключать дублирование и параллелизм в их работе, обеспечивая в то же время полноценное осуществление задач, связанных с проведением глубокого, детального технико-экономического анализа. 91 [c.91]

Потребность в моторных маслах определяется в процентном отношении к потребности горючего. На производственную программу потребность в маслах определяется, исходя из планируемого объема работ и норм расхода на ремонтно-эксплуа-тационные нужды, с учетом графиков ремонта оборудования и [c.32]

Пятилетний план-график ремонта оборудования предприятия [c.133]

Количество случаев нарушения графиков ремонта оборудования. . 13 16 [c.50]

Разработка планов-графиков ремонта оборудования. О с с с п р [c.195]

Контроль выполнения производственными участками утвержденных планов и графиков ремонта оборудования. [c.364]

Объем ремонтных работ определяет отдел главного механика, который составляет годовой план-график на основании структуры ремонтного цикла и других нормативов типовой системы. Годовой план-график ремонта оборудования составляется в физических и ремонтных единицах и является производственной программой ре- [c.188]

Плановые ремонтные работы должны укладываться в производственную программу цехов путем создания необходимых заделов или изыскания дополнительных мощностей на период вывода станка в ремонт. План-график ремонта оборудования содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя в ремонте. [c.189]

Более точно годовой объем работ можно определить непосредственно по годовому плану-графику ремонта оборудования. Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм (Кн). Например, численность слесарей определяется по формуле [c.189]

Современная система рекламы Эффективная система мотивации труда Соблюдение графика ремонта оборудования [c.128]

Обычно один и тот же работник обладает разными уровнями зрелости по отношению к разным видам деятельности по одному виду он находится на уровне «з 1», по другому — на уровне «зЗ», а по третьему — на уровне «з4». В этом случае беседа начальника с ним должна протекать совершенно по-разному. Например, при объяснении бригадиру новых форм отчетности (уровень зрелости «з1») начальник цеха весьма подробно и терпеливо объясняет, как должна заполняться каждая графа в отчетной таблице при обсуждении выполнения графика ремонта оборудования он обсуждает с бригадиром возможности более рациональной органи- [c.171]

К производственным упущениям инженерно-технических работников и служащих, как правило, относятся задержка внедрения новой техники, технологии нарушение правил по технике безопасности превышение лимита возврата деталей из смежного цеха неудовлетворительное состояние работы по техническому нормированию задержка составления отчетности несоблюдение графика ремонта оборудования непроизводительные расходы из-за ошибок в технической документации, расчетах, конструкциях и другие производственные и хозяйственные нарушения. [c.238]

Условиями премирования ИТР и служащих вспомогательных цехов являются выполнение и перевыполнение показателей, которые установлены для обслуживаемых ими основных цехов и производств. В ряде случаев, когда можно дать четкую количественную и качественную оценку работы вспомогательных цехов, премирование ИТР и служащих этих цехов производят по показателям их работы. Например, для таких должностных лиц, как старший механик цеха, механик и мастер ремонтно-механического цеха, условиями получения премий в полном размере служит выполнение графика ремонта оборудования при хорошем качестве работ. [c.130]

Разработка плана ремонта начинается с уточнения действующих нормативов, которые закладываются в цеховые и сводные планы ремонта и обслуживания. Нормативы подготавливает ОГМ. Уточненные нормативы утверждаются главным инженером. Затем разрабатываются цеховые годовые графики ремонта оборудования каждого цеха. Эти графики составляются ОГМ, согласовываются с начальниками цехов и утверждаются главным механиком. [c.82]

Пример. Распределение общего заработка бригады слесарей-ремонтников участка крутки корда по тарифным ставкам и отработанному времени с учетом КТУ. Исходные данные план по ремонту технологического оборудования выполнен с оценкой отлично на 80,1%, хорошо — на 19,9%. Общий размер премии — 30%, в том числе за высокое качество ремонта — 25%, сдачу оборудования в эксплуатацию с гарантией — 5%. График ремонта оборудования выполнен по сдельным расценкам на 888,19 руб., по та- [c.147]

Продолжительность остановок оборудования на планово-предупредительный ремонт принимают согласно действующим правилам технической эксплуатации оборудования и положениям по ремонту оборудования. На их основе составляют графики ремонта оборудования. Необходимо при этом учитывать опыт работы передовых предприятий по удлинению межремонтного периода и сокращению времени простоя оборудования на ремонте. [c.30]

При оценке работы этой ТЭЦ только по проценту выполнения плана отпуска тепловой энергии может создаться ложное впечатление о полном благополучии на ТЭЦ, в то время как в действительности имеет место значительное недоиспользование ее производственных фондов. Наибольшее количество ошибок допускается при оценке итогов выполнения месячного плана производства энергии, если при этом не учитывается использование производственных мощностей, отклонение от плана графиков ремонта оборудования, сработка водохранилищ и др. [c.411]

Составить рациональный плановый график ремонта оборудования цеха сульфита натрия на год. Коэффициент использования оборудования к календарному времени 0,80. [c.50]

Получает графики ремонтов оборудования металлургических цехов данные о технологической точности оборудования. [c.58]

Останавливать в соответствии с графиком ремонта оборудования станки (агрегаты), подлежащие выводу в ремонт, и в случае противодействия этому со стороны руководства цеха докладывать главному механику предприятия. [c.308]

Для расчета сопряженности оборудования необходимо предварительно установить объем производства в пересчете на готовое волокно, определить выход полуфабрикатов и потери по цехам, рассчитать производительность аппаратов и машин, составить графики ремонта оборудования и рассчитать плановые остановы Кро. Затем устанавливают количество полуфабрикатов, которое должно быть выработано в единицу времени в каждом цехе (переходе) и определяют потребное для этого число аппаратов и машин. [c.209]

Сроки выполнения ремонтов планируются на основания установленной для каждого типа установки продолжительности. и структуры ремонтного цикла и даты проведения последнего ремонта. Для осуществления ППР разрабатывается цикловой план-график ремонта оборудования на весь ремонтный цикл. На основании цикловых графиков составляется годовой план-график ремонта оборудования, который разбивается по месяцам. При сведении цикловых графиков в годовой план могут иметь место такие случаи, когда на одни месяцы будет приходиться больший объем ремонтных работ,а на другие — меньший.В целях получения равномерного распределения ремонтных работ по месяцам, а следовательно, и равномерной загрузки ремонтного персонала в допустимых пределах возможно смещение во времени сроков ремонта отдельных агрегатов. [c.126]

Выполнение плана-графика ремонта оборудования, шт. Товарная продукция в ценах-внутризаводского ценника, тыс. руб. Бесперебойное снабже-. ние цехов завода всеми видами энергии и отсутствие простоев по вине энергохозяйства [c.275]

Годовой план-график ремонта оборудования по механическому цеху на 1972 г. Место выполнения капитального и среднего ремонта веер ввнхнонэс веаохэг 1 Примечания 1. Буквами О и С обозначены осмотр и средний ремонт. 2. Цифры показывают итоговые затраты нормочасов на выполнение данного вида профилактических и ремонтных работ. [c.134]

Производство В. Пс Зат Выполнение плана-графика ремонта оборудования в шт. жазатели системы стимулирования раты на производство в тыс. руб. Товарная продукция в ценах внутризаводского ценника в тыс. руб. Бесперебойное снабжение цехов завода всеми видами э ер-. гии и отсутствие простоев по вине энергохозяйства [c.341]

Ревизор — инженер-механик проверяет состояние основных производственных фондов, их структуру, степень физического и морального износа, пригодность их для производства запланированной продукции. Машины, оборудование, прочие основные средства время от времени ремонтируются ремонтной службой предприятия. Ревизор — инженер-механик анализирует планы-графики ремонта оборудования, оценивает формы и методы организации ремонта и возможность сокращения продолжительности ремонтных работ. Он проверяет мероприятия по комплексной механизации и автоматизации производства, модернизации оборудования, по оснащению рабочих мест средствами механизации погрузочно-разгрузоч-ных и вспомогательных работ, по замене морально устаревшего оборудования. [c.185]

В ряде случаев, когда можно дать четкую количественную и качественную оценку работы вспомогательных цехов, ИТР и служащих этих цехов премируют за показатели их работы. Например, для ремонтно-мехаиического цеха условиями получения премий в полном размере служит выполнение графика ремонта оборудования и хорошее качество работ. [c.204]

Источник

Система ППР оборудования

Система планово-предупредительных ремонтов или система ППР, как принято сокращенно называть данный метод организации ремонтов довольно распространенный метод, зародившийся и получивший широкое распространение в странах бывшего СССР. Особенностью такой “популярности” этого вида организации ремонтного хозяйства явилось то, что она довольно стройно вписывалась в плановую форму экономического управления того времени.

Теперь давайте разберемся в том, что же такое ППР (планово-предупредительный ремонт).

На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

Классификация ППР

Я бы выделил несколько разновидностей системы планово-предупредительных ремонтов, которые имеют следующую классификацию:

регламентированный ППР (планово-предупредительный ремонт)

- ППР по календарным периодам

- ППР по календарным периодам с корректированием объема работ

- ППР по наработке

- ППР с регламентированным контролем

- ППР по режимам работы

ППР (планово-предупредительный ремонт) по состоянию:

- ППР по допустимому уровню параметра

- ППР по допустимому уровню параметра с корректировкой плана диагностики

- ППР по допустимому уровню параметра с его прогнозированием

- ППР с контролем уровня надежности

- ППР с прогнозом уровня надежности

Преимущества использования системы ППР или планово-предупредительного ремонта оборудования

Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы:

- контроль продолжительности межремонтных периодов работы оборудования

- регламентирование времени простоя оборудования в ремонте

- прогнозирование затрат на ремонт оборудования, узлов и механизмов

- анализ причин поломки оборудования

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования

Недостатки системы ППР или планово-предупредительного ремонта оборудования

Наряду с видимыми преимуществами, существует и ряд недостатков системы ППР. Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ.

- отсутствие удобных инструментов планирования ремонтных работ

- трудоемкость расчетов трудозатрат

- трудоемкость учета параметра-индикатора

- сложность оперативной корректировки планируемых ремонтов

Вышеприведенные недостатки системы ППР касаются определенной специфики парка технологического оборудования, установленного на предприятиях СНГ. В первую очередь это большая степень износа оборудования. Часто износ оборудования достигает отметки в 80 – 95 %. Что значительно деформирует систему планово-предупредительных ремонтов, вынуждая специалистов корректировать графики ППР и выполнять большое количество незапланированных (аварийных) ремонтов, значительной превышающее нормальный объем ремонтных работ. Так же, при использовании метода организации системы ППР по наработке (по прошествии определенного времени работы оборудования) увеличивается трудоемкость системы. В этом случае приходится организовывать учет реально отработанных машинных часов, что, в совокупности с большим парком оборудования (сотни и тысячи единиц) делает эту работу невыполнимой.

Структура ремонтных работ в системе ППР оборудования (планово-предупредительного ремонта)

Структура ремонтных работ в системе ППР оборудования обуславливается требованиями ГОСТ 18322-78 и ГОСТ 28.001-78

Несмотря на то, что система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, на практике приходится учитывать и неплановые ремонты. Их причиной чаще всего является неудовлетворительное техническое состояние или же авария по причине некачественного технического обслуживания.

Источник

Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Содержание

- Часть 1. Теоретические основы методики планово – предупредительного ремонта

- Схема обслуживания объекта недвижимости

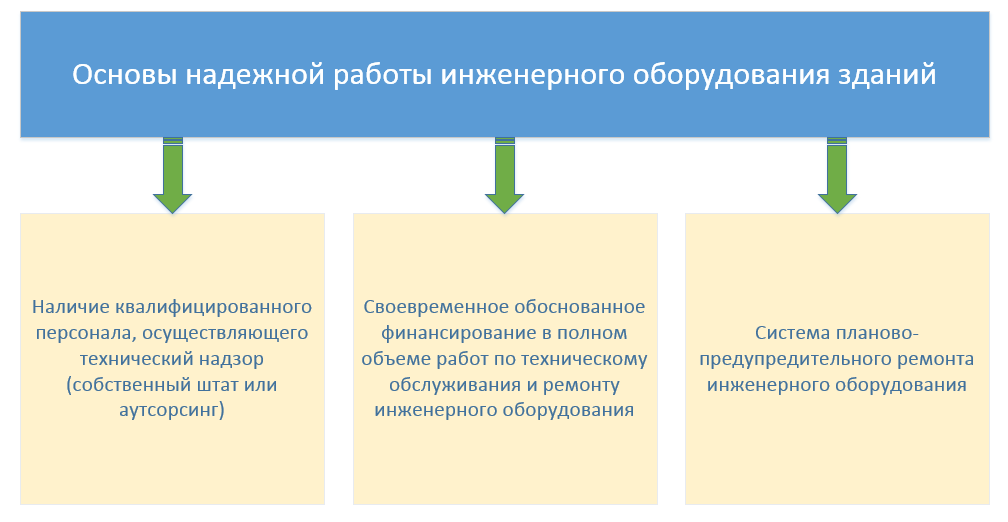

- Основы надежной работы инженерного оборудования зданий

- Эксплуатация инженерных систем здания и ППР

- Суть системы ППР

- Состав ППР на схеме

- Ежедневные и периодические работы

- Техническое обслуживание между ремонтами

- Документы и регламенты обслуживания

- Учетно-контрольная карта инженерного оборудования

- Регламент и периодичность работ ППР

- Годовой план-график ППР оборудования инженерных систем здания

- Часть 2. Автоматизация процесса планово-предупредительного ремонта

- Заявка на демонстрацию

- Полезные видео по теме

- Подсказки и помощь

![]()

![]()

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

![]()

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно. Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

![]()

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

![]()

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

![]()

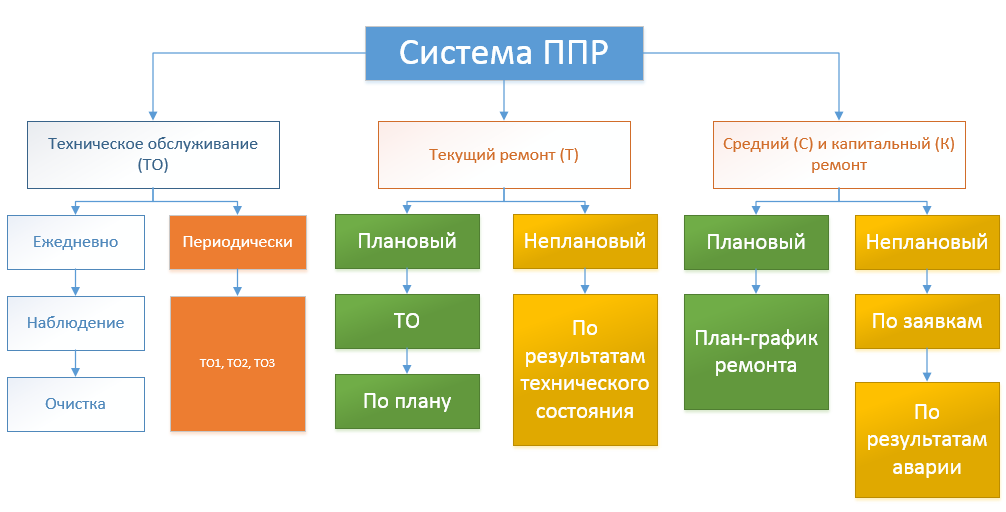

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

![]()

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К ежедневным работам относятся работы, связанные с наблюдением за работой оборудования, содержание оборудования в надлежащем виде (очистка оборудования).

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

![]()

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

![]()

Документы и регламенты обслуживания

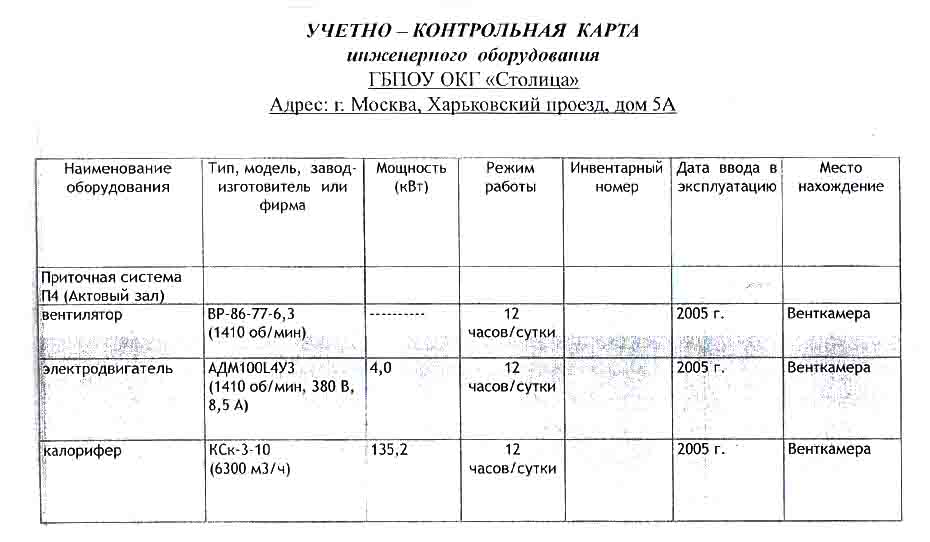

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или

фирма дает возможность (при утрате заводских маркировок на оборудовании) точно

знать какие агрегаты приобретать при проведении текущего или капитального

ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

![]()

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

![]()

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

Мы успешно внедрили 1С: ТОИР для обслуживания оборудования зданий на нескольких объектах и с радостью готовы поделиться с вами опытом или предложить услуги по автоматизации.

![]()

Полезные видео по теме

Видео № 1

Видео №2

Видео №3

![]()

Подсказки и помощь

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи